Горелки, аппарат и способ сгорания для производства углеродных наноматериалов - RU2316471C2

Код документа: RU2316471C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка обладает приоритетом перед предварительной патентной заявкой США №60/316426, поданной 30 августа 2001 года, и патентной заявкой США №10/098829, поданной 15 марта 2002 года, которые включены в эту заявку в качестве ссылки.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к получению углеродных наноматериалов в коптящем пламени, в частности в горелках и в аппарате для сгорания, и к способам получения углеродных наноматериалов.

Термин "углеродные наноматериалы" используют в этой заявке, в общем, по отношению по существу к любому углеродному материалу, содержащему шестичленные кольца, который представляет искривление графитовых плоскостей, в общем, путем включения пятичленных колец среди шестиугольников, образованных положениями атомов углерода, и имеет, по меньшей мере, один размер порядка нанометров. Примеры углеродных наноматериалов включают в себя, но без ограничения такими нижеуказанными материалами, как фуллерены, одностенные углеродные нанотрубы (SWNT), многостенные углеродные нанотрубы (MWNT), нанотрубочки и иерархические углеродные структуры с размерами порядка нанометров. Используемый в этой заявке термин "фуллерен", в общем, относится к любому углеродному соединению закрытой решетки, содержащему как шестичленные, так и пятичленные углеродные кольца независимо от размера, и предположительно включающему в себя очень низкомолекулярные фуллерены С60 и С70, более известные фуллерены, включая С76, С78, С84, и высокомолекулярные фуллерены С2N, где N равно 50 или более. Предполагается, что этот термин включает в себя "фуллерены, экстрагируемые растворителями", так как этот термин понимается на известном уровне техники (в общем, включающий в себя низкомолекулярные фуллерены, которые поддаются растворению в толуоле или ксилоле), и включает высокомолекулярные фуллерены, которые не могут быть экстрагированы, включая гигантские фуллерены, которые могут быть, по меньшей мере, фуллереном С400. Углеродные наноматериалы могут быть получены в саже и в некоторых случаях углеродные наноматериалы могут быть выделены из сажи или обогащены в саже. Сажа, получаемая в процессе синтеза углеродных наноматериалов, например фуллеренов, как правило, содержит смесь углеродных наноматериалов, которая является источником для дополнительной очистки или обогащения углеродных наноматериалов или которая сама может иметь требуемые свойства углеродных наноматериалов и быть использована как добавка для передачи этих свойств. Предполагается, что используемый в этой заявке термин "углеродные наноматериалы" при использовании без ограничения включает в себя сажу, содержащую обнаруживаемые количества углеродных наноматериалов. Например, термин "фуллереновая сажа" используют на известном уровне техники как термин, относящийся к фуллеренам, содержащим сажу. Фуллереновая сажа охватывается термином углеродные наноматериалы.

Различные углеродные наноматериалы имеют различные потенциальные применения. Фуллерены и фуллереновая сажа имеют потенциальные применения в качестве добавок к электронным резистам и фоторезистам для технологической обработки полупроводников; для использования в мембранах с протонной проводимостью для топливных элементов, оптических ограничивающих материалов и устройств, и анодов литиевых батарей; в качестве активных элементов в органических транзисторах; в качестве пигментов в косметике; в качестве антиоксидантов; в качестве терапевтических средств, например в качестве противовирусных средств. Хотя на известном уровне техники признан значительный потенциал для промышленного применения углеродных наноматериалов, высокая стоимость и трудность получения этих материалов в больших количествах, необходимость разработки этих применений была основным препятствием к практическому применению этих материалов.

Коптящее пламя является самым рентабельным способом получения углеродных наноматериалов при больших нормах выработки (более приблизительно 100 г/день). На предшествующем уровне техники известен синтез фуллерена в пламени предварительно перемешанной смеси, стабилизируемом на водоохлаждаемой плоской металлической пластине, где пластина образует выпускное отверстие для газов и поверхность горелки (Патент США №5273729, выданный Говарду и др.). Этот вид горелки разработан для научных исследований сгорания, а не для получения материалов. Однако горелки с водоохлаждаемыми поверхностями работают только в относительно узком диапазоне рабочих параметров. Горелки с водоохлаждаемыми поверхностями также скорее поглощают большую часть тепла, выделяемого при горении углеводорода, охлаждающей водой, чем используют это тепло в реакциях образования фуллерена. Кроме того, использование охлаждаемой поверхности горелки приводит в результате к повышенному образованию отложений на поверхности горелки, вызывая неоднородности газового потока, ведущие к негомогенности пламени и оказывающие вредное воздействие на производственный выход материала и гомогенность. В конечном счете, на поверхности горелки осаждается покрытие, и технологический процесс синтеза материала должен быть остановлен для очистки горелки.

Неохлаждаемая поверхность горелки, которая может работать при более высоких температурах, имеет для производства фуллерена несколько преимуществ. Скорость наращивания отложений фуллерена на поверхности горелки резко уменьшается, поскольку такие отложения легче испаряются или выгорают. Как результат, неохлаждаемые горелки менее часто требуют очистки, если требуют ее когда-либо вообще. Работа с неохлаждаемой горелкой является также более эффективной, поскольку тепловая нагрузка на горелке может нагревать газовый поток, повышая температуру пламени. Химическая энергия, выделяемая благодаря горению, скорее более эффективно используется, чем теряется с охлаждающей водой. При использовании неохлаждаемой поверхности горелки горение фиксируется непосредственно на поверхности, затрудняя задувание пламени при увеличении скоростей (газового потока), значительно увеличивая стабильность пламени. Таким образом, повышенная стабильность пламени, которая является результатом использования неохлаждаемой горелки, обеспечивает возможность получения более высокой производительности. Другим преимуществом неохлаждаемой поверхности горелки является способность введения в пламя добавок с низким давлением насыщенного пара в виде газов, без конденсации на холодной поверхности пластины горелки. Одним примером таких добавок являются исходные сырьевые материалы, богатые высококипящим полициклическим ароматическим углеводородом (РАН), которые служат в качестве рентабельного высокопродуктивного сырья для производства фуллерена. Полициклические ароматические углеводороды представляют собой молекулы ароматического углеводорода, содержащие два или более шестичленных колец, два или более пятичленных колец или смесь одного или более пятичленных колец и одного или более шестичленных колец. Другие примеры являются катализаторами, которые сублимируются при повышенных температурах, упрощая их внедрение в поток исходного материала.

Горелки с высокотемпературными (неохлаждаемыми) поверхностями использовали для других применений, чем синтез углеродного наноматериала, например в промышленных печах. Например, в патенте США №4673349, выданном Аби и др., описана горелка с высокотемпературной поверхностью горения, имеющая пористый керамический корпус. В обоих вариантах осуществления указанного изобретения пористый керамический корпус содержит сквозные отверстия. В патенте США №4889481, выданном Моррису и др., сообщается о пористой керамической горелке, состоящей из двух конструктивных частей, предназначенной для использования в качестве радиационного нагревателя с использованием инфракрасного излучения. В патенте США №5470222, выданном Головчаку и др., сообщается о пористом керамическом стабилизаторе пламени высокой эмиссионной способности, предназначенном для использования в нагревательном элементе.

Однако из предшествующего уровня техники известно, что для получения существенных количеств фуллеренов требуются специальные топлива и условия сгорания. В течение нормального или промышленного сгорания образование фуллеренов настолько мало, что эти материалы могут быть обнаружены только с помощью самых чувствительных аналитических методов (К.Н.Homann, Angeew. Chem. Int. Ed. 1998, 37, 2434-2451). Конструкция горелки является одним из параметров, которые должны быть оптимизированы для обеспечения эффективности и приемлемого темпа производства фуллерена (А.А.Богданов и др., Technical Physics, Vol.45, №5, 2000, pp.521-527). Многие условия, требующиеся для высокого выхода фуллерена при сгорании, являются крайне необычными, а комбинация условий является уникальной. В противоположность горелкам, которые используют для генерирования теплоты или движущей силы, горелки, используемые для синтеза фуллерена, производят большие количества твердого углеродного продукта. Кроме того, высокоароматическое топливо вместо углеводородных газов, например алканы, являются оптимальными исходными материалами для производства фуллерена, и этот исходный сырьевой материал предпочтительно сжигают в кислороде, а не в воздухе. Другим уникальным аспектом производства фуллерена посредством сгорания является то, что горелка предпочтительно работает при давлении ниже атмосферного. Подразумеваемые при использовании низкие давления обеспечивают работу горелки при низком числе Рейнольдса (как правило, менее 100 единиц) в противоположность работе при высоком числе Рейнольдса (как правило, тысячи единиц) для горелок, используемых в других случаях применения. Работа при низком числе Рейнольдса имеет следствием ламинарное течение потока и перемешивание газов единственно благодаря молекулярной диффузии. Горелка, предназначенная для получения фуллерена, должна иметь конструкцию, обеспечивающую оптимальную производительность в этих уникальных условиях работы.

Существует потребность в улучшенных способах и аппаратуре, включая горелки, для получения углеродных наноматериалов, включая фуллерены, в коптящем пламени, которые могут понизить стоимость производства и обеспечить получение этих материалов в достаточных количествах для практических случаев применения.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает получение усовершенствованных горелок, аппарата для сгорания и улучшенных способов получения углеродных наноматериалов. Горелки, соответствующие настоящему изобретению, обеспечивают получение коптящего пламени топлива и окислительных газов. Конденсируемые продукты сгорания, получаемые посредством горелок, соответствующих настоящему изобретению, содержат углеродные наноматериалы, включающие в себя без ограничения сажу, фуллереновую сажу и фуллерены. Горелки, соответствующие настоящему изобретению, не требуют предварительного перемешивания топливного и окислительного газов и пригодны для использования топлива с низким давлением насыщенного пара, например топлива, содержащего существенные количества полиароматических углеводородов. Горелки, соответствующие настоящему изобретению, могут работать с горячей поверхностью горелки и требуют небольшого, если требуют какого-либо вообще, охлаждения или других видов теплоотвода. Горелки, соответствующие настоящему изобретению, обеспечивают улучшенную стабильность пламени, могут быть использованы с более широким диапазоном отношения окислитель (например, воздух)/топливо и более широким диапазоном скоростей газа и, как правило, более эффективны, чем горелки, в которых используют водоохлаждаемые металлические пластины горелки. Горелки, соответствующие настоящему изобретению, могут быть также отрегулированы для уменьшения образования нежелательных отложений сажи на горелке и на поверхностях, расположенных после горелки ниже по технологической цепочке. Направления вверх по технологической цепочке и вниз по технологической цепочке определяют относительно общего направления движения потока топлива и окислителя через горелку.

Настоящее изобретение относится к горелке, предназначенной для получения углеродных наноматериалов, в которой выпускное отверстие горелки образовано из пористого огнеупорного материала. Пористый огнеупорный материал предназначен для обеспечения стабилизации пламени на поверхности выпускного отверстия горелки или вблизи поверхности выпускного отверстия горелки для обеспечения теплозащиты, предотвращающей распространение пламени назад в камеру повышенного давления горелки и для обеспечения предварительного нагрева топливного и окислительного газов перед сгоранием. Пригодные типы пористого огнеупорного материала включают в себя сетчатые пластины, порошкообразные (шамотные) материалы, пучки труб малого диаметра и ячеистую керамику с совмещенными каналами, например керамику, используемую для носителей катализаторов, для фильтров частиц отработавших газов дизельного двигателя и для фильтров расплавленного металла. Ячеистую керамику, иногда называемую "сотовыми фильтрами", как описано в патенте США №4329162, производят на промышленной основе и во многих разных размерах и конфигурациях.

Камеру повышенного давления горелки факультативно нагревают или охлаждают, например, с помощью жидкостной рубашки для регулирования температуры топливного и окислительного газов в камере повышенного давления. Например, конденсация топлива в камере повышенного давления может быть предотвращена путем нагрева камеры повышенного давления. Предотвращение конденсации топлива в камере повышенного давления представляет особую важность при использовании топлива богатого полициклическими ароматическими углеводородами с низким давлением насыщенного пара. Камера повышенного давления горелки также факультативно содержит область смешивания газов, расположенную до огнеупорного материала выше по технологической цепочке и предназначенную для улучшения перемешивания топливного и окислительного газов перед их прохождением в огнеупорной части горелки.

Аппарат для сгорания, соответствующий настоящему изобретению, содержит одну или более горелок, соответствующих настоящему изобретению, и может быть использован для получения более высоких уровней фуллерена в саже, выделяемой при сгорании. Аппарат для сгорания, соответствующий настоящему изобретению, дополнительно содержит реакционную зону, зону аппарата, расположенную после горелки ниже по технологической цепочке, где температуры предпочтительно поддерживаются в диапазоне, составляющем между приблизительно 1000°С до примерно 1600°С. Конденсация продуктов сгорания для образования углеродных наноматериалов может иметь место или продолжаться в реакционной зоне. В характерном варианте осуществления часть аппарата для сгорания, расположенная после горелки ниже по технологической цепочке, изолирована для более хорошего сохранения тепла, выделяемого из горелки, и для поддержания в соответствии с этим температур в зоне на уровнях, которые активизируют непрерывную реакцию для получения углеродных наноматериалов. Изоляция части аппарата для сгорания после горелки ниже по технологической цепочке предназначена для увеличения выхода углеродных наноматериалов.

Аппарат для сгорания предусмотрен с улавливающим устройством (коллектором) для улавливания синтезированных углеродных наноматериалов. Улавливающим устройством может быть просто одна или более поверхностей аппарата для сгорания, на которых конденсируются продукты для улавливания (например, вручную или путем автоматизированного выскабливания поверхностей). В альтернативном и предпочтительном варианте осуществления улавливающее устройство содержит фильтрующее устройство, предназначенное для захвата углеродных наноматериалов, которое может содержать один или более фильтров и механизм для освобождения захваченных продуктов из фильтра (фильтров). Например, для освобождения продуктов из фильтра в аппарат для сгорания может быть предусмотрен доступ. В альтернативном варианте при использовании более одного фильтра может быть предусмотрено устройство для удаления фильтра из потока газообразного продукта, чтобы обеспечивать возможность очистки фильтра. В альтернативном и предпочтительном варианте осуществления по месту может быть предусмотрено устройство для освобождения уловленных продуктов из фильтра.

Аппарат для сгорания предусмотрен с адекватной системой откачки, предназначенной для облегчения прохождения газового потока из горелки через реакционную зону и улавливающее устройство к системе выпуска отработавших газов. Система откачки обеспечивает пониженное давление (обеспечивает получение давлений ниже атмосферного давления) в реакционной зоне.

В предпочтительном варианте осуществления в аппарате для сгорания предусмотрена подача дополнительного окислительного газа вдоль стенок аппарата и предпочтительно по периферии пористой огнеупорной части горелки. Дополнительный окислительный газ уменьшает образование отложений сажи на пористом огнеупорном материале и на поверхностях по периферии реакционной зоны, расположенной после горелки ниже по технологической цепочке.

Аппарат для сгорания, соответствующий настоящему изобретению, может быть также факультативно предусмотрен с камерой для улетучивающегося топлива. Камера для улетучивающегося топлива обеспечивает возможность нагрева и/или повышения давления топлива для обеспечения гарантии того, что оно улетучивается до прохождения в горелку. Эта камера особенно полезна при использовании низколетучего топлива, например топлива, содержащего существенные количества полициклических ароматических углеводородов.

Настоящее изобретение также обеспечивает способы получения углеродных наноматериалов при использовании горелок, соответствующих настоящему изобретению, и аппарата для сгорания, соответствующего настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

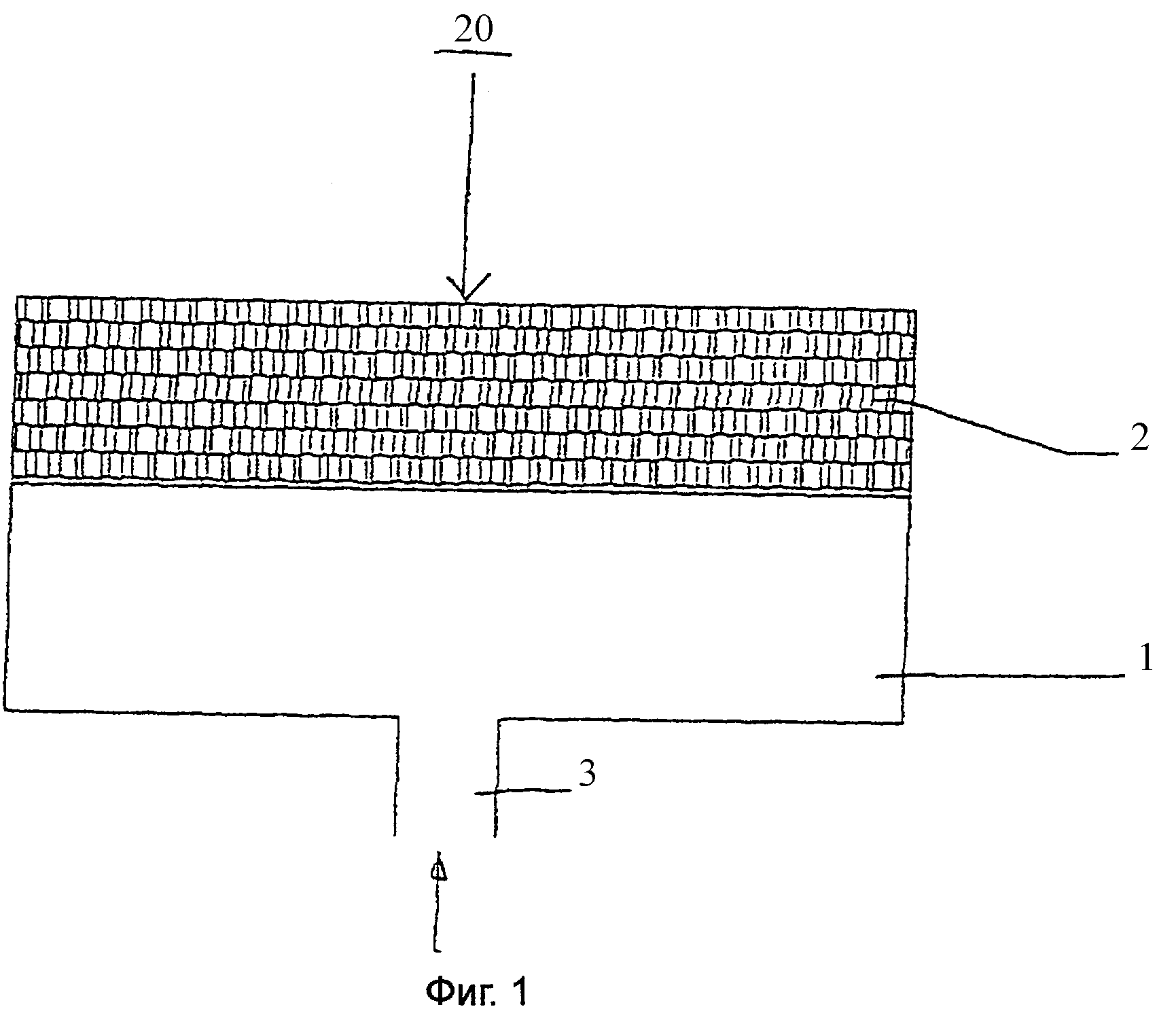

Фиг.1 - схематическая иллюстрация горелки, соответствующей настоящему изобретению.

Фиг.2 - иллюстрация другого варианта осуществления горелки.

Фиг.3 - разрез горелки внутри аппарата для сгорания, приведенного в качестве примера.

Фиг.4 - один вариант осуществления аппарата для сгорания, соответствующего настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает получение горелки для производства углеродного наноматериала, имеющей, по меньшей мере, один пористый огнеупорный элемент в выпускном отверстии камеры повышенного давления горелки. Таким элементом, например, может быть унитарный пористый элемент, например пористая пластина, через которую проходит поток газа, или он может состоять из объема непористых тугоплавких частиц, например шамота, через который проходит поток газа. Если в выпускном отверстии горелки используют множество огнеупорных пластин или множество частиц шамота, то пластины или частицы могут иметь различные композиции и/или характеристики пористости. Горелка, соответствующая настоящему изобретению, обеспечивает получение коптящего пламени топлива и окислительных газов. Конденсируемые продукты горения, генерируемые горелками, могут содержать углеродные наноматериалы.

На фиг.1 иллюстрируется один вариант осуществления горелки 20, содержащей камеру 1 повышенного давления, имеющую, по меньшей мере, одно газоприемное отверстие 3 для впуска топливного газа и окислительного газа в горелку, и, по меньшей мере, один пористый огнеупорный элемент 2, образующий выпускное отверстие для топливного и окислительного газов из горелки. Крепление пористого огнеупорного элемента к камере повышенного давления горелки изменяется в соответствии с типом огнеупорного элемента. Пористую огнеупорную пластину предпочтительно присоединяют к камере повышенного давления посредством уплотнения для того, чтобы максимизировать газовый поток через огнеупорную пластину и минимизировать утечку газа. Предпочтительно, чтобы уплотнение было эластомерным уплотнением, например кремнийорганическим соединением, вулканизируемым при комнатной температуре. В альтернативном варианте могут быть использованы прокладки, адекватные клеи или керамические герметизирующие составы. В варианте осуществления, иллюстрируемом на фиг.1, топливный и окислительный газы будут, как правило, подаваться к газоприемному отверстию 3 предварительно смешанными.

Пористый огнеупорный элемент может также состоять из порошкообразного огнеупорного материала, например шамота. В этом случае огнеупорные частицы удерживаются и поддерживаются в держателе, который является очень пористым для обеспечения возможности прохождения газового потока, но удерживания порошкообразного огнеупорного материала. Например, для поддерживания порошкообразного огнеупорного материала в держателе может быть использована пористая металлическая фритта.

При использовании металлической фритты для изолирования фритты ниже температур, при которых она подвергается отжигу, должны быть использованы достаточно огнеупорные порошковые материалы. При использовании металлической фритты она может быть приварена или уплотнена (например, посредством эластомертного или эпоксидного материала) к камере повышенного давления.

Огнеупорный материал может быть также ячеистым по строению. В этом случае он может быть уплотнен к камере повышенного давления посредством эластомера, эпоксидной смолы, керамического герметизирующего состава или посредством другого аналогичного уплотнения.

Хотя на фиг.1 иллюстрируется горелка с вертикально восходящими газовыми потоками, могут быть использованы другие ориентации горелок, например горелки, имеющие вертикально нисходящие газовые потоки или газовые потоки, проходящие в горизонтальном направлении, если предусмотрена адекватная опора для пористого огнеупорного элемента. В частности, если горелка ориентирована так, чтобы пористый огнеупорный элемент находился ниже камеры повышенного давления, то гравитационные эффекты помогут уменьшить отложение сажи на пористом огнеупорном элементе в течение горения. Порошкообразные огнеупорные материалы не являются предпочтительными для образования поверхности горелки для конфигураций горелок с нисходящими газовыми потоками.

Нагревающее или охлаждающее устройство, например жидкостная рубашка (см. фиг.2 поз.10), факультативно окружает камеру повышенного давления для обеспечения регулирования температуры топливного или окислительного газа в камере повышенного давления. Например, может оказаться предпочтительным нагревать камеру повышенного давления для предотвращения конденсации топлива в камере повышенного давления. Предотвращение конденсации топлива в камере повышенного давления важно, в частности, для топлива с низким давлением насыщенного пара, например топлива, сырьевые исходные материалы которого богаты полициклическим ароматическим углеродом. В зависимости от количества тепла, передаваемого в камеру повышенного давления огнеупорным элементом горелки, может также оказаться предпочтительным охлаждать камеру повышенного давления для поддержания температуры газов ниже температуры их разложения или для обеспечения возможности использования эластомерного уплотнения между пористой огнеупорной пластиной горелки и камерой повышенного давления. Текучие среды, пригодные для использования в нагревающей/охлаждающей жидкостной рубашке, включают в себя воду и пропиленгликоль. При необходимости могут быть также использованы другие средства для нагрева камеры повышенного давления (электронагреватели) или для охлаждения камеры повышенного давления (холодильные устройства, электроохлаждающие средства).

На фиг.2 схематически показан другой вариант осуществления горелки 20, иллюстрирующий использование жидкостной рубашки 10, окружающей стенки камеры 1 повышенного давления. В таком варианте осуществления горелки используется набор из шести пористых огнеупорных пластин 2a-f.

В горелке с вертикально восходящими газовыми потоками верхняя пластина может быть заменена объемом порошкообразного огнеупорного материала. Преимущество порошкообразного огнеупорного материала заключается в том, что в отличие от пластины макрочастицы порошкового огнеупорного материала не могут образовывать трещин под воздействием термических напряжений. В альтернативном варианте все пластины могут быть заменены порошкообразным огнеупорным материалом на верхней части пористой фритты (смотри ниже) или одной огнеупорной пластиной. Пучки труб и ячеистая керамика также могут быть использованы для образования огнеупорного элемента. Используемые огнеупорный элемент или огнеупорные элементы независимо от того, как они образованы, должны обеспечивать достаточный температурный градиент между поверхностью, находящейся ниже по технологической цепочке, и камерой повышенного давления для того, чтобы предотвращать воспламенение предварительно смешиваемых газов в камере повышенного давления. Квалифицированным в этой области техники специалистам будет очевидна эквивалентность различных слоистых комбинаций различных типов пористого огнеупорного материала. При использовании порошкообразных огнеупорных материалов поры образуются по существу между макрочастицами. В таких случаях пористость огнеупорного элемента может быть отрегулирована путем изменения используемого размера макрочастиц.

Уплотнения в соединениях между огнеупорными элементами и между камерой повышенного давления и элементами не показаны на фиг.2, но аналогичные уплотнения иллюстрируются на фиг.3 и описываются ниже. На фиг.2 также иллюстрируется использование дополнительных смесительных устройств 7, 8 в камере повышенного давления, более подробное описание которых также приведено ниже. Кроме того, горелка, схематически изображенная на фиг.2, иллюстрирует работу горелки в горизонтальном направлении в системе сгорания.

Топливный и окислительный газы могут быть поданы предварительно смешанными в горелку, иллюстрируемую на фиг.2, как и на фиг.1, или смешивание может иметь место в горелке. В частности, камера повышенного давления горелки факультативно содержит статическое смесительное устройство 7, расположенное до огнеупорного элемента выше по технологической цепочке, предназначенное для перемешивания топливного и окислительного газов перед прохождением их потока через огнеупорный элемент, как схематически иллюстрируется на фиг.2. Статическое смесительное устройство в камере повышенного давления может быть скомбинировано с жидкостной рубашкой вокруг камеры повышенного давления для обеспечения более хорошего регулирования температуры, при которой имеет место перемешивание топливного и окислительного газов. Статические смесительные устройства, пригодные для использования с настоящим изобретением, известны из предшествующего уровня техники и выпускаются на промышленной основе, например, компанией Koflo, Inc. (Cary, IL). Некоторое перемешивание может быть также достигнуто путем введения дефлекторов или других выступов в канале, ведущем к камере повышенного давления или в самой камере повышенного давления. Камера повышенного давления обеспечивает область расширения газов из соединения питателя, которое намного меньше диаметра горелки, к стороне до пористого огнеупорного элемента выше по технологической цепочке. Таким образом, при данном небольшом перепаде давления (десятки торр) на пористом огнеупорном элементе камера повышенного давления обеспечивает более равномерное распределение газового потока через пористый огнеупорный элемент. Следовательно, радиальная конфигурация камеры повышенного давления предпочтительнее всего должна быть аналогичной радиальной конфигурации пористого огнеупорного элемента. Аксиальная длина и конфигурация камеры повышенного давления, как правило, не оказывают влияния на работу горелки за исключением того, что предпочтительно ограничивать длину камеры повышенного давления для избежания трудностей в воспламенении пламени и сохранении пространства в реакционной камере.

Пористая металлическая пластина, например пластины, выпускаемые на промышленной основе компанией Mott Corp., размещаемые до пористой огнеупорной пластины выше по технологической цепочке, также может облегчить перемешивание топливного и окислительного газов. Пористая металлическая пластина может иметь размер пор, типичный для пористых металлических пластин, используемых в диффузионных ионных смесителях, размер пор в которых имеет порядок 1-100 мкм. Такая пористая металлическая пластина 8 также схематически иллюстрируется на фиг.2. Помимо этого, прохождение топливного и окислительного газов через пористый огнеупорный элемент (пластины, макрочастицы или их комбинация) может дополнительно обеспечивать дополнительное перемешивание посредством молекулярной диффузии.

В предпочтительном варианте осуществления обеспечивается дополнительный поток окислительного газа для прохождения вдоль стенок аппарата для сгорания. В специфическом варианте осуществления такой дополнительный окислительный газ может быть предусмотрен на периферии верхнего пористого огнеупорного элемента. Дополнительный окислительный газ уменьшает образование отложений сажи на огнеупорных поверхностях и на поверхностях по периферии реакционной зоны. Без связи с какой-либо специальной теорией предполагается, что дополнительный окислительный газ смещает отношение окислитель/топливо от отношения, в котором начинает образовываться сажа, создавая зону бедного горения вокруг реакционной зоны. Помимо этого представляется, что конденсация сажи на поверхностях по периферии реакционной зоны уменьшается из-за тепла, выделяемого благодаря реакции дополнительного окислителя с топливным газом или углеродными отложениями.

На фиг.3 иллюстрируется разрез системы сгорания, способной подавать дополнительный окислительный газ на периферии верхнего пористого огнеупорного элемента горелки. Горелка показана внутри вакуумной камеры. Как иллюстрируется на фиг.3, второй окислительный газ может быть введен в систему через газоприемное отверстие 5 второго окислителя, соединенное с камерой 90 повышенного давления второго окислителя, которая обеспечивает ввод окислительного газа. Второй окислительный газ может быть аналогичным, что и окислительный газ, который используют для образования пламени, или отличаться от окислительного газа, который используют для образования пламени. После этого поток окислительного газа проходит к периферии верхнего пористого огнеупорного элемента 2а. Также показаны реакционная зона 80 и зона 82 некоптящего горения системы сгорания.

Горелка, иллюстрируемая на фиг.3, также имеет множество (шесть) пористых огнеупорных пластин 2a-2f, расположенных сверху вниз. В варианте осуществления, приведенном в этой заявке в качестве примера, верхняя пластина 2а, иллюстрируемая на фиг.3, имеет 45 пор на дюйм (25,4 мм) и диаметр, составляющий 10,5 дюйма (266,7 мм). Нижние пластины 2е и 2f имеют диаметр 9,875 дюйма (250,8 мм) и 30 пор на дюйм. Все пластины выполнены из диоксида циркония толщиной 1 дюйм (25,4 мм). Диоксид циркония предпочтителен в качестве материала для верхней пластины 2а вследствие долговечности при высоких термических нагрузках, но пластины ниже 2b-f могут быть выполнены из оксида алюминия, кордиерита и так далее, без потери качества. Огнеупорные пластины, имеющие 45 пор на дюйм или более, являются предпочтительными вследствие долговечности, но являются отчасти более дорогими, чем пластины с меньшим числом пор на дюйм. Использование меньшего количества пластин, но имеющих большую толщину, дает более высокий температурный градиент через пластины, способствующий образованию трещин, хотя использование большего количества пластин, но имеющих меньшую толщину, требует больше уплотнений, увеличивающих вероятность потери герметизации.

На фиг.3 иллюстрируются также высокотемпературные гибкие уплотнения 100, получаемые, например, из эластомерных материалов, между пористым огнеупорным элементом и главной камерой 1 повышенного давления и в соединениях между пористыми огнеупорными элементами. Внешние оболочки из керамической ленты могут быть нанесены для обеспечения покрытия уплотнений 100 и для предохранения их от механического повреждения. Охлаждающие змеевики 107 могут быть также предусмотрены для предохранения гибких уплотнений вблизи выпускного отверстия горелки от теплового повреждения. Статическое смесительное устройство 7 и металлическую фритту 8 используют для перемешивания газов в камере повышенного давления. Детали статического смесительного устройства не показаны. Камера повышенного давления окружена жидкостной рубашкой 10 с впускным отверстием 13 хладагента и выпускным отверстием 14 хладагента.

Пористый огнеупорный элемент может быть изготовлен из любого огнеупорного материала, который не плавится при его радиационной тепловой нагрузке, включая графит и керамику, например диоксид циркония, оксид алюминия и кордиерит. Диоксид циркония предлагает хорошую стабильность, но он является более дорогим материалом, чем оксид алюминия. Диоксидциркониевые пластины толщиной 1 и 1,5 дюйма (38,1 мм), имеющие приблизительно 30-50 пор на дюйм (70-90% пористости) и заводскую герметизацию краев, использовали в горелках, соответствующих настоящему изобретению. Диоксидциркониевые пластины были получены из компании Vesuvius Hi Tec, Alfred, New York. Диоксидциркониевый шамот (5 мм, Coors Tek Ceramics, Golden, CO) также использовали для образования поверхности огнеупорного элемента горелки. Ячеистые кордиеритовые блоки (Corning Inc., Corning, NY) с каналами диаметром 1/8 дюйма (3,2 мм) и 1/4 дюйма (6,35 мм) также использовали для образования огнеупорного элемента горелки. Поверхность, расположенная после пористого огнеупорного элемента ниже по технологической цепочке, предназначена оставаться горячей в процессе работы. Горячая поверхность не нуждается в охлаждении для предотвращения ее плавления, сублимации или разложения под действием тепловой нагрузки, подаваемой на нее из пламени. Горячая поверхность также способна выдерживать температуры, превышающие приблизительно 1200°С.

Огнеупорный элемент (например, огнеупорный элемент 2а) может иметь любую форму поперечного сечения, включая круглую, шестиугольную или квадратную. Боковые поверхности пористых огнеупорных элементов уплотнены для исключения утечки газового потока из боковых поверхностей огнеупорных элементов. В случае порошкообразного огнеупорного элемента его макрочастицы заключены в держатель или бункер с пористым основанием (из огнеупорного материала или металла) ниже макрочастиц и выше камеры повышенного давления, боковая стенка (или стенки) которого могут быть выполнены из стали и присоединены к камере повышенного давления или огнеупорному материалу, включая огнеупорный материал, который образует изолированные стенки реакционной зоны. Пучки труб могут быть собраны в виде любой конфигурации, а ячеистая керамика (которая выпускается на промышленной основе только с герметизированными стенками) также выпускается во многих конфигурациях.

В предпочтительном варианте осуществления более чем одну сетчатую пористую огнеупорную пластину используют в выпускном отверстии камеры повышенного давления горелки. Если используют множество огнеупорных пластин, то они могут иметь разные композиции и/или характеристики пористости. Оптимальное число пор огнеупорных пластин будет зависеть от материала пластины, пористости и толщины, а также от требуемой скорости газового потока через реактор. Размер пор и объемный процент пористости огнеупорного элемента может изменяться в очень широком диапазоне без значительного влияния на получение углеродного наноматериала. Например, относительно тонкая огнеупорная пластина, обладающая относительно небольшим размером пор и пористостью, может быть использована для обеспечения адекватного перепада давления для распределения потока, тогда как относительно толстые пластины, обладающие относительно большим размером пор и пористостью, могут быть использованы в качестве тепловых защитных экранов. Тонкая металлическая фритта, обладающая относительно небольшим размером пор и пористостью, также может быть использована для обеспечения адекватного перепада давления для распределения потока при использовании до пористых огнеупорных элементов выше по технологической цепочке, обеспечивающих низкий перепад давления (например, пучков труб или ячеистой керамик), пока огнеупорные материалы еще действуют как тепловые защитные экраны. Однако размеры пор не должны быть столь малы, чтобы ограничивать прохождение газовых потоков туда, где может поддерживаться пламя.

Если газообразные реагенты адекватно перемешиваются до огнеупорной поверхности горелки, то поры огнеупорного элемента (например, поры огнеупорных пластин, поры между огнеупорными макрочастицами, диаметры труб в пучках труб или диаметры каналов в ячеистой керамике) выбирают так, чтобы они были меньше дистанции быстрого охлаждения пламени для предотвращения воспламенения газов в камере повышенного давления. Если размер пор превышает дистанцию быстрого охлаждения, то пламя может существовать в огнеупорном материале и пройти назад вверх по технологической цепочке до тех пор, пока поверхность пластины горелки, расположенная выше по технологической цепочке, не станет достаточно горячей, чтобы воспламенить предварительно смешанные газы. Поскольку дистанция быстрого охлаждения относится к индивидуальности и давлению топлива, верхнее ограничение размера пор также изменяется в зависимости от топлива и давления. Предотвращение воспламенения в камере повышенного давления также зависит от толщины и теплопроводности пористого огнеупорного материала. Пористый огнеупорный материал (пористые огнеупорные материалы) и его толщину выбирают так, чтобы для предотвращения воспламенения в камере повышенного давления через пластину горелки создавался адекватный температурный градиент. Дистанция быстрого охлаждения также зависит от температуры стенок пор. Таким образом, при нагреве огнеупорного материала пламя может распространиться назад вверх по технологической цепочке от поверхности пористого огнеупорного материала, находящейся ниже по технологической цепочке. Это допустимо при условии, что поверхность, находящаяся выше по технологической цепочке, пористого огнеупорного материала еще достаточно холодна, чтобы гарантировать то, что газы в камере повышенного давления не воспламенятся и что пористый огнеупорный материал не расплавится.

Если газообразные реагенты перемешаны не в достаточной степени для воспламенения выше по технологической цепочке от огнеупорной поверхности, то отсутствует вероятность детонации в камере повышенного давления. Таким образом, теплопередача через огнеупорный материал не является критичной для работы. Если требуется полное перемешивание газов на поверхности огнеупорного материала, находящейся ниже по технологической цепочке, то ограничением высокой пористости является то, что размер пор обеспечивает лишь только полное перемешивание реагентов. Топливный и окислительный газы могут быть введены в горелку через отдельные впускные отверстия, введены посредством концентрических труб или магистрально для обеспечения требуемого уровня перемешивания. Горелка может также работать, если топливный и окислительный газы не полностью перемешаны ниже по технологической цепочке от огнеупорной поверхности горелки.

Топливо, используемое в способе горения, соответствующем настоящему изобретению, является любым углеводородным ископаемым топливом, топливной биомассой или продуктами, получаемыми из них. В предпочтительном варианте осуществления топливо содержит полициклические ароматические углеводороды (РАН), как описано в патентной заявке США №10\099095, поданной 15 марта 2002 года, и в предварительной заявке США №60/316314, поданной 30 августа 2001 года. Горячая поверхность, расположенная ниже по технологической цепочке, обеспечивает возможность использования исходных сырьевых материалов, богатых полициклическими ароматическими углеводородами с низким давлением насыщенного пара, например дистилляты каменноугольного дегтя и дистилляты нефтяного лигроина нафта. Горелка может быть нагрета экстремально для предотвращения конденсации топлива в горелке выше по технологической цепочке от теплой поверхности горелки. Например, для толуола при расходе 80 мл/мин конденсацию толуола в горелке предотвращали посредством пропускания потока воды, нагреваемой до температуры, составляющей 75°С, в жидкостной рубашке при тепловом контактном взаимодействии со стенками горелки. Если топливо требует нагрева для предотвращения конденсации в горелке, то для предотвращения конденсации могут быть также нагреты линия подачи топлива и впускное отверстие горелки.

Окислительным газом (или окислителем), как правило, является газ, содержащий кислород, а предпочтительно кислород. Пригоден также воздух, но азот в окислительном газе в результате приводит к снижению скорости получения углеродного наноматериала при скорости нагнетания в аппарат. Если топливо требует нагрева для предотвращения конденсации в горелке, то для предотвращения конденсации топлива при его смешивании с окислителем также могут быть подогреты линия подачи окислительного газа и впускное отверстие горелки. Дополнительный окислительный газ может быть введен в пламя вокруг периферии поверхности горелки, предотвращая наращивание отложений сажи на пористом огнеупорном элементе и/или деталях аппарата для сгорания, окружающих пламя горелки. Окислительный газ, добавляемый к топливу в горелке, и второй окислительный газ, подаваемый в аппарат для сгорания, могут быть одинаковыми или разными.

Один или более разжижающих газов могут быть введены в горелку или в аппарат для сгорания при периферийной подаче окислителя. Азот является предпочтительным разжижающим газом.

В горелку может быть введен один или более катализаторов. Железо, кобальт и никель являются известными катализаторами, предназначенными для катализирования образования углеродных нанотруб из паров углерода и углеводорода. Железо, никель или кобальт могут быть введены в пламя путем сублимирования производных их циклопентадиенила или путем испарения их карбонильных комплексов. Аналогичным образом, атомы лантанидов могут быть введены в реакционную зону путем сублимирования производных их трисциклопентадиенила в исходное углеводородное топливо. Известно, что при размещении в адекватной фуллеренобразующей среде лантаниды образуют эндогедральные металлофуллерены.

Отношение эквивалентности является одной мерой соотношения топливо/окислитель в горелке. Отношение эквивалентности определяется как

(топливо/окислитель)фактич/(топливо/окислитель)стехиометрич,

где соотношения топливо/окислитель являются молярными соотношениями. Соотношение топливо/окислитель, как правило, измеряют во впускном отверстии горелки и регулируют посредством дозирующего клапана или аналогичными устройствами перед перемешиванием окислителя и топлива. Фактическое соотношение топливо/окислитель в системе сгорания может локально отличаться от всеобщего отношения в разных местах в аппарате для сгорания. Отношение эквивалентности регулируют для максимизации получения требуемых продуктов углеродного наноматериала. Например, отношение эквивалентности может быть отрегулировано для максимизации скорости получения растворимых и экстрагируемых фуллеренов. Изменение соотношение топливо/окислитель для данного топлива может обеспечить возможность регулирования относительных количеств отдельных продуктов, производимых в аппарате для сгорания, то есть оно может обеспечить возможность регулировки отношения С60/С70 в конденсируемых продуктах. Оптимальное соотношение топливо/окислитель зависит, по меньшей мере, от типа используемого топлива и характерной конструкции горелки. Для толуола предпочтительное отношение эквивалентности равно приблизительно 3. Поскольку горелки, соответствующие настоящему изобретению, могут работать в широком диапазоне соотношений топливо/окислитель, а также в широком диапазоне скоростей газовых потоков, для оптимизации системы, предназначенной для получения фуллерена, может быть исследован более широкий диапазон параметров. Для горелок одинаковой площади поверхности более высокая скорость указывает на более высокие молярные расходы и, следовательно, более высокие производительности.

Предпочтительно имеется теплоизолированная область, находящаяся непосредственно после горелки ниже по технологической цепочке. Эта изоляция обеспечивает поддержание температуры в этой области, называемой реакционной зоной. Чем на большую длину и лучше изолирована реакционная зона, тем больше фуллерена будет образовываться. Однако большая часть фуллеренов будет гигантскими фуллеренами, а отношение С60/С70 будет уменьшаться. Таким образом, длина и степень изоляции реакционной зоны относятся не только к скорости горячего газа, но также к требуемому распределению фуллеренового продукта. Предпочтительно, чтобы время пребывания реагентов в реакционной зоне составляло, по меньшей мере, миллисекунду, но время пребывания в десятки миллисекунд приведет в результате к более высокому общему выходу фуллерена. Реакционная зона, иллюстрируемая на фиг.3, имеет длину, составляющую 12 дюймов (304,8 мм). Внутренняя изоляция толщиной 0,5 дюйма (12,7 мм) выполнена из диоксида циркония, а внешние секции - из оксида алюминия. На низкотемпературных внешних изоляционных оболочках также допустимо использование смесей диоксида кремния и оксида алюминия.

В одном варианте осуществления настоящее изобретение обеспечивает получение аппарата для сгорания для производства углеродного наноматериала, содержащего, по меньшей мере, одну горелку, имеющую пористую огнеупорную поверхность; источник воспламенения для указанной горелки; камеру пониженного давления, расположенную после указанной горелки ниже по технологической цепочке; устройство для улавливания получаемого углеродного наноматериала и средство для создания пониженного давления. В конкретном варианте осуществления, иллюстрируемом на фиг.4, горелка 20 с пористым огнеупорным элементом заключена в вакуумную камеру 25. Вакуумная камера окружена охлаждающими змеевиками 26 у ее выпускного конца. Вакуум в камере поддерживают посредством вакуумных насосов 50. Как показано на фиг.4, вакуумная камера 25 соединена со сборным коллектором (камерой) 30, который содержит температурно-регулируемое кольцо 31 и мешочный фильтр 32. Температурно-регулируемое кольцо, которое является водоохлаждаемым и теплообменным, охлаждает выпускаемые газы прежде, чем они сталкиваются с мешочным фильтром, но это не обязательно. В альтернативном варианте газ может быть охлажден посредством теплообменника перед вхождением в коллектор. Однако в любой конструкции теплообменника необходимо принимать во внимание значительное засорение сажей и углеродными наноматериалами. Сборная камера 30 имеет шаровой клапан 34 у ее основания, который обеспечивает возможность улавливания захваченной сажи и других продуктов в нижней части коллектора.

В характерном варианте осуществления сборное устройство предусматривает использование способа естественной очистки фильтра. В одном примере очистительный механизм передает тяговое усилие и/или газовый поток или импульс к фильтру для освобождения захваченных продуктов. В характерном предпочтительном варианте осуществления сборная камера соединена с импульсной струйной системой 36 через сопло 37 Вентури. Импульсную струйную очистительную систему фильтра используют для освобождения сажи из мешочного фильтра 32 путем передачи тягового усилия или газового импульса мешочному фильтру. В более предпочтительном варианте осуществления струйные импульсы газа передают фильтру в обратном направлении движения потока так, чтобы импульсы, прикладываемые для очистки, проходили со стороны фильтра, расположенной ниже по технологической цепочке, к стороне фильтра, расположенной выше по технологической цепочке. Продукты, освобождаемые из сборного устройства, могут быть удалены из аппарата различными способами. Предпочтительно продукты собираются и удаляются из аппарата без значительного нарушения непрерывного синтеза углеродных наноматериалов.

Примеры естественного очистительного устройства фильтра, содержащие обратные импульсные струйные очистительные устройства мешочного фильтра, и способы удаления уловленных продуктов из аппарата для сгорания более подробно описаны в патентной заявке США №10/098828, поданной 15 марта 2002 года, и в предварительной патентной заявке США №60/316423, поданной 30 августа 2001 года. Другие средства для сбора и удаления продуктов сгорания из системы сгорания известны из предшествующего уровня техники и могут быть легко приспособлены для использования в аппарате для сгорания, соответствующем настоящему изобретению. Из предшествующего уровня техники известны другие средства для приложения к фильтру тягового усилия и/или газового потока для очистки фильтра, которые могут быть легко приспособлены для использования в аппарате для сгорания, соответствующем настоящему изобретению.

После прохождения через устройство для сбора продукта отработавшие газы проходят в вакуумные насосы 50 через теплообменник 40 и дроссельный клапан 45 регулятора давления.

В предпочтительном варианте осуществления аппарат для сгорания подает дополнительный окислитель в аппарате для сгорания смежно внутренним стенкам аппарата для сгорания или реакционной зоны для уменьшения или предотвращения осаждения отложений сажи на стенках. Окислительный газ может подаваться по периферии или вблизи периферии на пористую огнеупорную поверхность, расположенную после горелки ниже по технологической цепочке, как описано выше. Однако дополнительный окислитель может обеспечиваться посредством одного или более газоприемных отверстий в аппарате для сгорания, причем газоприемное отверстие или газоприемные отверстия расположены так, чтобы окислительный газ проходил смежно стенкам аппарата для сгорания после горелки ниже по технологической цепочке. Поток второго окислительного газа не должен проходить через конструкцию горелки или быть частью конструкции горелки.

Аппарат для сгорания может содержать одну горелку или множество горелок. Аппарат для сгорания с множеством горелок может содержать несколько горелок с круглыми пластинами горелок в корпусе системы. В альтернативном варианте для обеспечения плотной упаковки множества горелок в системе сгорания может быть выбрана различная форма пластины горелки, например шестиугольная или квадратная.

Аппарат для сгорания также содержит источник воспламенения. Источник воспламенения для горелки может быть источником воспламенения любого типа, известного из предшествующего уровня техники. В частности, горелка может быть воспламенена при использовании искры. В качестве одного примера трансформатор Тесла может быть использован для образования искры между двумя проводами. Источник воспламенения может быть расположен в реакционной зоне или могут быть использованы другие местоположения воспламенителя. Из предшествующего уровня техники хорошо известны другие средства для воспламенения горелки в системе сгорания, которые могут быть легко приспособлены без чрезмерного экспериментирования для использования в аппарате для сгорания, соответствующем настоящему изобретению.

Камера пониженного давления обеспечивает возможность поддержания давления ниже атмосферного давления после пористой огнеупорной поверхности горелки ниже по технологической цепочке. Камера пониженного давления может полностью охватывать горелку. Давления после поверхности горелки ниже по технологической цепочке находятся в диапазоне, составляющем приблизительно 10-200 Торр, а более предпочтительно - в диапазоне 20-70 Торр. Поскольку поверхность горелки является пористой и находится в гидродинамическом сообщении с камерой пониженного давления, давление в горелке, в общем, ниже атмосферного давления. Поскольку элементы горелки, предназначенные для перемешивания и распределения потока, могут вызвать перепад давления вдоль длины горелки, давление в горелке может изменяться в зависимости от места по оси горелки.

Еще в камере пониженного давления, но уже после выхода из реакционной зоны сожженному газу дают возможность до улавливания радиационно охладиться до температуры, составляющей приблизительно 600° С. Это проще всего сделать, давая потоку газа возможность проходить (и охлаждаться) некоторое расстояние в неизолированном канале (то есть между стенками камеры пониженного давления). Канал может быть охлаждаемым или может быть использован теплообменник. Из предшествующего уровня техники известны различные средства, предназначенные для обеспечения охлаждения проходящего потока газа ниже выбранной температуры, и эти различные средства могут быть легко приспособлены для использования в аппарате для сгорания, соответствующем настоящему изобретению.

Камера пониженного давления может иметь газоприемные отверстия, отверстия для отбора проб, предусматривать охлаждение газа после горелки ниже по технологической цепочке, иметь элементы для измерения давления и температуры и окна. Камера пониженного давления может также иметь внутреннюю или внешнюю изоляцию, внутренние или внешние водяные рубашки и/или внутренние или внешние охлаждающие элементы для содействия регулированию температуры в камере или горелке (если горелка смонтирована в камере).

В предпочтительном варианте осуществления теплообменник (температурно-регулируемое кольцо) 31 размещен в газовом потоке до фильтрующего устройства выше по технологической цепочке так, чтобы мог быть еще извлечен продукт, который осаждается на теплообменнике.

В системе, предназначенной для улавливания (сбора) углеродных наноматериалов, используется коллектор, например непористая поверхность или пористый фильтр для улавливания углеродных наноматериалов. Углеродные наноматериалы, включающие в себя фуллерены и фуллереновую сажу, улавливают как конденсируемые продукты сгорания. Конденсируемые продукты содержат сажу, фуллереновую сажу и фуллерены, включающие в себя продукты сгорания, которые могли быть перегруппированы или сконденсированы с другими продуктами в нагреваемой зоне. Конденсируемые продукты могут также содержать полициклические ароматические углеводороды из топлива или те, которые образованы при сгорании. Как вкратце указано в этой заявке, наличие полициклических ароматических углеводородов в фуллеренах и фуллереновой саже является нежелательным и полициклические ароматические углеводороды предпочтительно удаляют из выделенных фуллеренов или фуллереновой сажи. Конденсируемыми являются любые продукты сгорания (или остатки углеводородного топлива), выделенные горелкой, которые могут быть уловлены в коллекторе или в фильтре. Конденсируемые продукты отличаются от газообразных продуктов, например, СО или CO2, которые могут быть выделены горелкой и из летучих компонентов, например бензола, толуола и так далее. Предпочтительной системой для улавливания углеродных наноматериалов является устройство мешочного фильтра с импульсной струйной очисткой, описанное в патентной заявке США №10/098828.

В предпочтительном варианте осуществления улавливания (сбора) сажи посредством мешочного фильтра давление в камере будет склонно к увеличению при наполнении мешка сажей. Для поддержания постоянного давления вблизи горелки дроссельный клапан регулирования давления, расположенный между насосом и мешком, дросселируют в ответ на флуктуации давления в камере, содержащей горелку. Клапан дополнительно открывают, когда мешок покрывается сажей.

Теплообменник 40 охлаждает газ, по меньшей мере, до рабочей температуры насоса (насосов) 50, значительно увеличивая эффективность нагнетания. Размещение теплообменника после коллектора минимизирует засорение теплообменника.

Как правило, камера (камеры) аппарата соединены с одним или более вакуумными насосами. Может быть использован любой тип вакуумного насоса, известный из предшествующего уровня техники, который способен обеспечивать получение заданного давления и газовых потоков. Насос может быть роторного, поршневого типа, жидкостным кольцевым насосом, вакуумным насосом Рутса и так далее. В альтернативном варианте вакуум может быть обеспечен системой пароструйных насосов.

При среднем расходе 80 мл/мин толуола аппарат, иллюстрируемый на фиг.3 и 4, производит 200 г твердого углеродного продукта в час, 18% которого может быть экстрагировано посредством толуола и регенерировано в виде фуллеренов. Было регенерировано 30%. Водоохлаждаемые металлические горелки, известные из предшествующего уровня техники, способны производить сажу с аналогичным экстрагируемым фуллереновым содержимым, но способны давать только 100 г сажи без основной очистки.

Настоящее изобретение также обеспечивает способы синтеза углеродных наноматериалов, включающих в себя фуллерены и фуллереновую сажу, при использовании сгорания коптящего пламени в комбинации с аппаратом и различными элементами, описанными в этой заявке. В частности, в способах, соответствующих настоящему изобретению, используют горелку с пористым огнеупорным элементом для облегчения образования и стабилизации коптящего пламени и для улучшения синтеза углеродных наноматериалов и обеспечения реакционной зоны при температурах выше приблизительно 1000°С, расположенным до коптящего пламени выше по технологической цепочке.

В характерном варианте осуществления настоящее изобретение обеспечивает способ получения углеродных наноматериалов, предусматривающий

обеспечение горелки, имеющей, по меньшей мере, один пористый огнеупорный элемент;

использование горелки для создания коптящего пламени в камере в условиях, эффективных для получения макроскопических количеств углеродных наноматериалов;

улавливание результирующих конденсируемых продуктов сгорания, причем конденсируемые вещества содержат углеродные наноматериалы; и

регенерирование углеродных наноматериалов из конденсируемых веществ.

В предпочтительных вариантах осуществления настоящего изобретения камера сгорания находится под давлением, которое ниже атмосферного, а коптящее пламя поддерживают с помощью углеводородного топлива и окислителя.

Настоящее изобретение также обеспечивает способ получения углеродных наноматериалов, предусматривающий

обеспечение газового потока, содержащего кислород, и углеводородного газового потока;

смешивание потоков вместе;

распределение смешанного потока, по меньшей мере, через один пористый огнеупорный элемент;

воспламенение смешанного газа после пористого огнеупорного элемента ниже по технологической цепочке для создания коптящего пламени;

улавливание конденсируемых веществ, получаемых с помощью коптящего пламени; и

регенерацию углеродных наноматериалов из конденсируемых веществ.

В предпочтительных вариантах осуществления настоящего изобретения камера сгорания находится под давлением, которое ниже атмосферного, а коптящее пламя поддерживают с помощью углеводородного топлива, содержащего ароматические вещества, и окислителя.

Способы, соответствующие настоящему изобретению, могут дополнительно предусматривать обеспечение реакционной зоны, расположенной после пористого огнеупорного элемента ниже по технологической цепочке, имеющей температуры, составляющие более 1000°С. Такое усовершенствование может быть предусмотрено благодаря выделению реакционной зоны и пригодно для всех аппаратов для сгорания и способов, описанных в этой заявке.

Способы, соответствующие настоящему изобретению, могут также дополнительно предусматривать введение дополнительного окислителя по периметру горелки для предотвращения наращивания отложений сажи на пористом огнеупорном элементе и выделение тракта потока любого газа, имеющегося в текущий момент. Дополнительный окислитель может также уменьшить потери тепла из пламени, образующего углеродные наноматериалы, в окружающую среду. Это усовершенствование пригодно для использования с любой горелкой, которая имеет выделенную секцию ниже по технологической цепочке.

Настоящее изобретение относится к горелкам, системам сгорания и способам получения углеродных наноматериалов при использовании сгорания в коптящем пламени. Используемый в этой заявке термин "сгорание" относится к экзотермической реакции углеводорода или смеси углеводородов с кислородом (или другим окислительным газом) без ограничения стехиометрией какого-либо конкретного реагента для получения продуктов помимо СО2 и Н2O. Предполагается, что используемый в этой заявке термин "горение" углеводорода в кислороде или другом окислительном газе имеет то же значение, что и термин "сгорание", используемый в этой заявке. Предполагается, что оба термина широко охватывают пиролиз углеводородов, инициируемый горением. Пиролиз представляет собой разложение материала, например углеводорода, под действием тепла при отсутствии кислорода, а тепло для пиролиза выделяется при горении, инициируя пиролиз, по меньшей мере, частично благодаря сгоранию углеводорода. В общем, в пиролизе, инициируемом сгоранием, сгорание одного углеводорода или смеси углеводородов может быть использовано для получения тепла, которое приводит к пиролизу другого углеводорода или смеси углеводородов.

Выше была описана система улавливания углеродного наноматериала. В предпочтительном варианте осуществления способы, соответствующие настоящему изобретению, обеспечивают улавливание конденсируемых вещества в мешочном фильтре с импульсной струйной очисткой, описанном в патентной заявке США №10/098828.

В общем, способы регенерации фуллеренов из конденсируемых веществ, образуемых при сгорании, предусматривают экстрагирование в растворителях, например, толуоле или ксилоле, для регенерации низкомолекулярных "фуллеренов, экстрагируемых с помощью растворителей". В предпочтительном варианте осуществления в способах регенерирования фуллеренов из сажи, получаемой при горении, использовали способы, описанные в предварительной патентной заявке США №60/316315, поданной 30 августа 2001 года.

Обычным специалистам в этой области техники будет очевидно существование эквивалентов элементов устройств, материалов и этапов осуществления способов, все известные функциональные эквиваленты которых охвачены настоящим изобретением. Все ссылки, приведенные в этой заявке, включены в настоящее описание в качестве ссылки.

Реферат

Изобретение предназначено для получения сажи, фуллереновой сажи и фуллеренов, которые могут быть использованы при изготовлении мембран с протонной проводимостью, активных элементов, электродов литиевых батарей, пигментов, терапевтических средств. Горелки по изобретению обеспечивают создание коптящего пламени топливного и окислительного газов у выпускного отверстия, образованного одним или более огнеупорных элементов, выполненных из сетчатого диоксида циркония, имеющего 20-60 пор на 25,4 мм. Горелка также содержит камеру повышенного давления, окруженную жидкостной рубашкой, и, по меньшей мере, оно устройство для перемешивания газов. Аппарат для сгорания содержит, по меньшей мере, одну горелку, камеру пониженного давления, систему улавливания углеродных наноматериалов, реакционную зону, температура которой не менее 1000°С, создаваемую теплоизоляцией. В камере пониженного давления поддерживают давление 20-100 торр. Аппарат может дополнительно содержать камеру улетучивания топлива до его прохода в горелку и/или камеру повышенного давления. Полученные конденсируемые вещества улавливают, из них регенерируют наноматериалы. В изобретении используют топливо, имеющее низкое давление насыщенного пара, например полиароматические углеводороды. Уменьшается стоимость производства. Количество полученных наноматериалов достаточно для практического применения. 3 н. и 29 з.п. ф-лы, 4 ил.

Комментарии