Гибкая гидропереработка продуктов гидрокрекинга со взвешенным слоем - RU2718540C1

Код документа: RU2718540C1

Чертежи

Описание

Право приоритета

Настоящая заявка испрашивает приоритет по заявке на патент США № 62/414610, поданной 28 октября 2016 г., содержание которой полностью включено в настоящий документ путем ссылки.

Предпосылки создания изобретения

По мере снижения запасов обычной сырой нефти необходимо обогащать тяжелые нефти в соответствии с потребностью на мировых рынках. При обогащении тяжелой нефти более тяжелые материалы преобразуют в более легкие фракции, и большую часть серы, азота и металлов необходимо удалять. Тяжелые нефти включают такие материалы, как неочищенная нефть, продукты в виде кубового продукта атмосферной колонны, кубового продукта вакуумной колонны, тяжелый рециркулирующий газойль, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций и тяжелые битуминозные сырые нефти, извлеченные из нефтеносных песчаников. Эти сырьевые материалы в виде тяжелых углеводородов могут главным образом характеризоваться низкой реакционной способностью, высоким содержанием гетероатомов и металла, высокой способностью к коксованию, плохой восприимчивостью к гидрокрекингу и сложностью перегонки. Большинство сырья в виде кубового остатка, подлежащего обогащению, содержит некоторое количество асфальтенов, которые, как правило, являются нерастворимыми в гептане соединениями в соответствии с ASTM D3279 или ASTM D6560. Асфальтены представляют собой соединения с большой молекулярной массой, содержащие гетероатомы, которые сообщают полярность.

Тяжелые нефти подлежат обогащению в установке для первичного обогащения до того, как их можно будет подвергнуть дальнейшей обработке в пригодные для использования продукты. В известных в данной области техники установках для первичного обогащения применяют, без ограничений, способы коксования, такие как замедленное коксование или коксование в псевдоожиженном слое, и способы присоединения водорода, такие как гидроочистка остатков с неподвижным слоем, гидрокрекинг в кипящем слое катализатора или гидрокрекинг со взвешенным слоем (SHC).

При SHC трехфазная смесь сырья в виде тяжелой жидкой нефти крекирует в присутствии газообразного водорода над твердым катализатором с образованием более легких продуктов под давлением при повышенной температуре. Катализаторами SHC, как правило, являются сульфиды металлов, полученные из предшественников на основе переходных металлов. К типовым примерам относятся железо, молибден, никель, кобальт и вольфрам.

Для использования продуктов SHC в качестве конечных продуктов требуется их гидропереработка. Как правило, они характеризуются высоким содержанием гетероатомов, в основном азота и серы, и для удаления этих загрязняющих веществ необходима их гидропереработка. Как правило, для соответствия техническим характеристикам продукта также требуется насыщение ароматическим кольцом. Для обеспечения качеств продукта премиум-класса, например дизельного топлива или бензина «Евро-5», могут потребоваться экстремальные условия, большой объем катализатора или катализаторы с высокой активностью для очистки.

Продукты SHC имеют широкий диапазон значений температуры кипения с различными свойствами. Поскольку для этих продуктов не требуется такая же жесткая гидропереработка, которая, например, включает значения давления, температуры и времени выдержки, как правило, каждую фракцию подвергают гидропереработке отдельно. В результате установки для гидропереработки являются весьма дорогостоящими с точки зрения капитальных вложений.

Таким образом, существует существенный экономический стимул для объединения систем для гидропереработки различных фракций, имеющих различные свойства, в этапы с уменьшенной реакцией или сокращения количества общего оборудования, например, секции фракционирования и/или системы для сжатия водорода. Основное преимущество заключается в значительной экономии затрат и обеспечении сопоставимых или даже улучшенных свойств продукта за счет использования объединенной системы для гидропереработки.

Краткое описание графических материалов

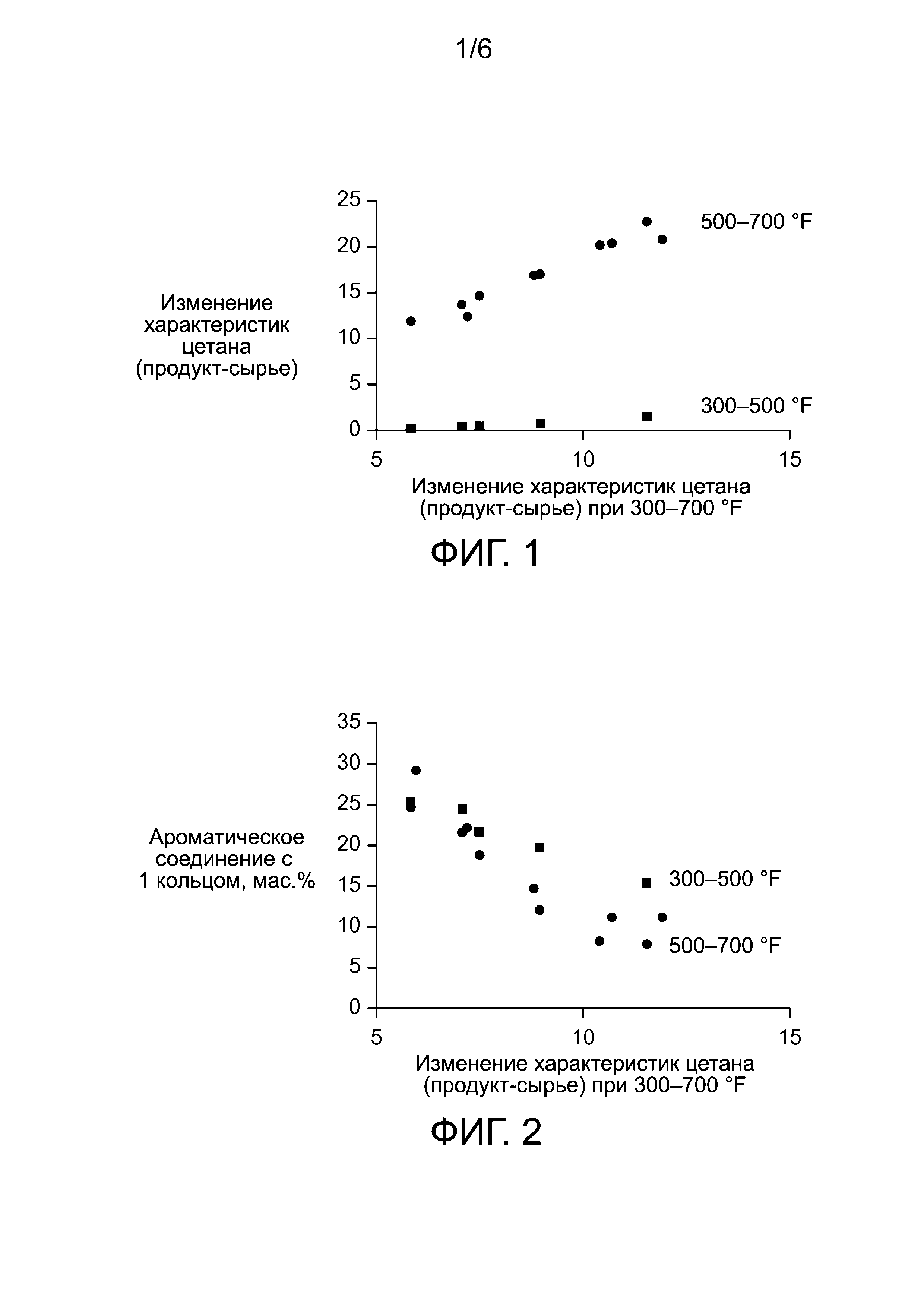

На фиг. 1 представлен график, на котором показано изменение характеристик цетана при различных значениях температуры кипения сырья.

На фиг. 2 представлен график, на котором показано количество ароматических соединений с 1 кольцом в зависимости от изменения характеристик цетана для различных значений температуры кипения фракций.

На фиг. 3 представлена иллюстрация одного варианта осуществления способа согласно настоящему изобретению.

На фиг. 4 представлена иллюстрация другого варианта осуществления способа согласно настоящему изобретению.

На фиг. 5 представлена иллюстрация еще одного варианта осуществления способа согласно настоящему изобретению.

На фиг. 6 представлена иллюстрация другого варианта осуществления способа согласно настоящему изобретению.

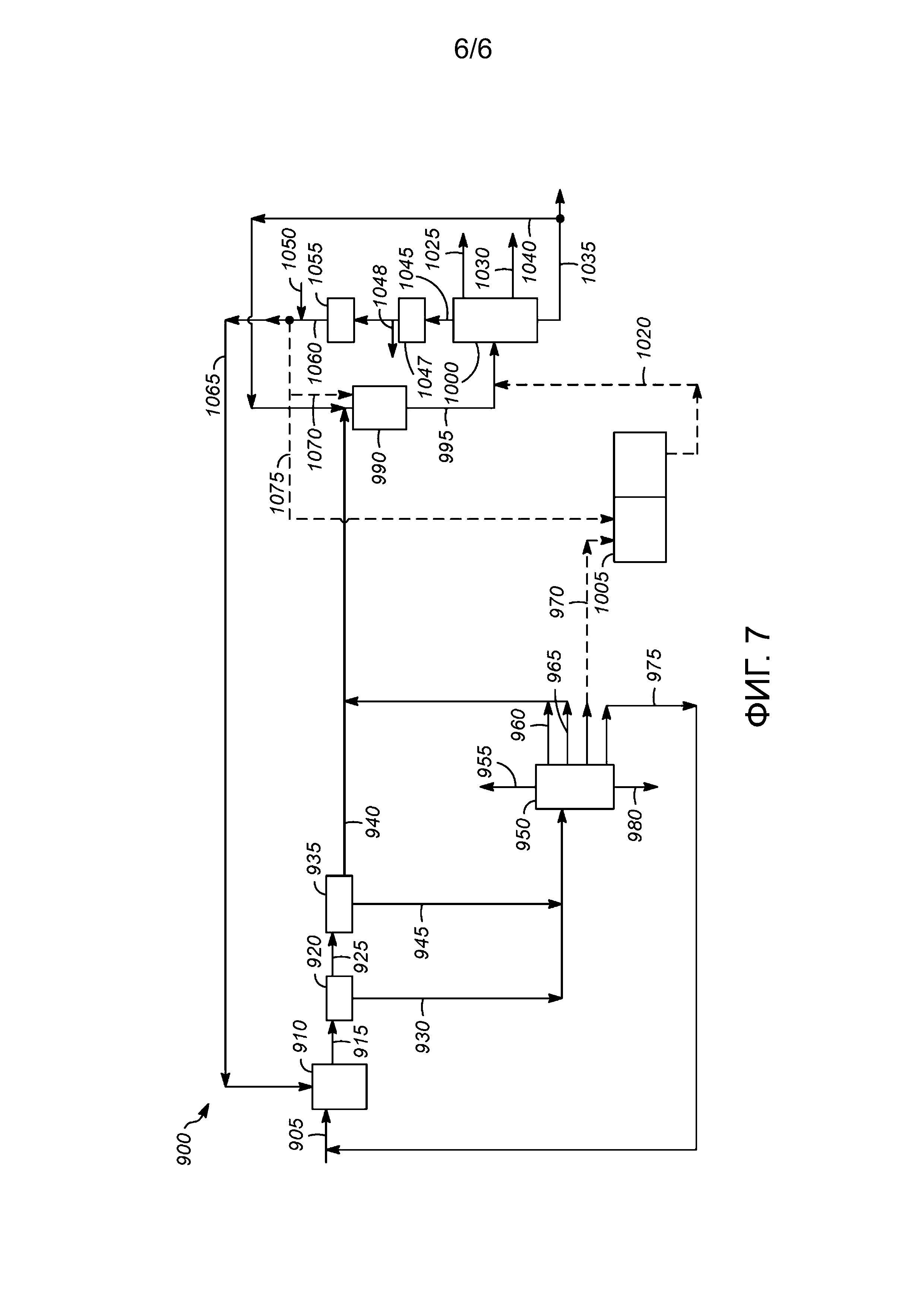

На фиг. 7 представлена иллюстрация еще одного варианта осуществления способа согласно настоящему изобретению.

Изложение сущности изобретения

Один аспект настоящего изобретения представляет собой способ гидроочистки продукта способом гидрокрекинга со взвешенным слоем. В одном варианте осуществления способ включает разделение продукта гидрокрекинга со взвешенным слоем в горячем сепараторе на первый поток жидкости и первый поток пара. Первый поток пара разделяют во втором сепараторе на второй поток жидкости и второй поток пара. Первый и второй потоки жидкости фракционируют на по меньшей мере две фракции в первой зоне фракционирования, причем по меньшей мере две фракции включают по меньшей мере первую фракцию и вторую фракцию, причем вторая фракция имеет температуру T5 кипения, которая выше температуры T5 кипения первой фракции. Вторую фракцию подвергают гидроочистке в присутствии водорода и катализатора гидроочистки в первом реакторе для гидроочистки с образованием первого гидроочищенного продукта. Первый гидроочищенный продукт и первую фракцию подвергают гидроочистке в присутствии водорода и катализатора гидроочистки во втором реакторе для гидроочистки с образованием второго гидроочищенного продукта. Второй гидроочищенный продукт разделяют на по меньшей мере две фракции в зоне разделения, причем по меньшей мере две фракции включают по меньшей мере лигроиновую фракцию продукта и дизельную фракцию продукта.

В другом варианте осуществления способ включает разделение продукта гидрокрекинга со взвешенным слоем в горячем сепараторе на первый поток жидкости и первый поток пара. Первый поток жидкости фракционируют на по меньшей мере две фракции в первой зоне фракционирования, причем по меньшей мере две фракции включают по меньшей мере первую фракцию и вторую фракцию, причем вторая фракция имеет температуру кипения, которая выше температуры кипения первой фракции. Первую фракцию и по меньшей мере часть первого потока пара подвергают гидроочистке в присутствии водорода и катализатора гидроочистки в первом реакторе для гидроочистки с образованием первого гидроочищенного продукта. Первый гидроочищенный продукт разделяют на по меньшей мере две фракции в зоне разделения, причем по меньшей мере две фракции включают по меньшей мере лигроиновую фракцию продукта и дизельную фракцию продукта.

Подробное описание изобретения

Были разработаны способы, в которых из продукта SHC образуют различные потоки и в отношении этих потоков применяют различные условия гидропереработки, например, в отношении потоков, требующих дополнительной гидропереработки, применяют более жесткие условия, а в отношении потоков, требующих меньшей гидропереработки, применяют менее жесткие условия. Общее оборудование используют на различных этапах гидропереработки.

Как на показано фиг. 1, при гидроочистке широкого диапазона продуктов SHC оптимизация количества кетонов в нем в основном происходит за счет гидроочистки более тяжелой фракции дизельного потока SHC (например, с температурой T5 кипения 260°C и температурой T95 кипения 377°C (от 500°F до 710°F)). Гидроочистка керосиновой части (например, с температурой T5 кипения 149°C и температурой T95 кипения 260°C (от 300°F до 500°F)) обеспечивает очень незначительный вклад. Поскольку гидроочистка керосиновой части обеспечивает очень незначительное улучшение цетанового числа, более целесообразно обеспечить более глубокую гидроочистку только тяжелой дизельной фракции.

Как показано на фиг. 2, более тяжелая фракция содержит наименьшее количество ароматических соединений с 1 кольцом. Более тяжелая фракция также имеет наименьшее количество нафтена. Как нафтен, так и ароматические соединения с 1 кольцом обеспечивают равновесие для ароматической гидрогенизации. Это объясняет тот результат на фиг. 1, что более тяжелая часть представляется более обогащенной. Иными словами, условия обработки должны быть наиболее жесткими и во фракцию, обладающую наибольшим потенциалом для обогащения, следует добавлять больше водорода, а подход в отношении части с наименьшими возможностями по обогащению должен быть наименее жестким. Такую же логику применяют и в отношении лигроина, керосина, тяжелого дизельного топлива и вакуумного газойля (VGO).

Таким образом, были разработаны способы, в которых в отношении более тяжелых фракций применяют более жесткие условия. Например, при совместной обработке лигроина и дизельного топлива дизельную фракцию подвергают более серьезной гидропереработке, чем лигроиновую фракцию. В этом случае сепараторы и колонны для фракционирования могут изменять границы разделения фракции для настройки температуры кипения сырья на разных этапах гидропереработки, например температуры T5 кипения 16°C и температуры T95 кипения 260°C (от С5 до 500°F), температуры T5 кипения 260°C и температуры T95 кипения 371°C (от 500°F до 700°F). Затем эти потоки направляют в разные зоны гидроочистки с разной степенью жесткости (например, с одним или более типами катализатора, значениями времени выдержки, температуры и т.д.).

Тяжелый вакуумный газойль SHC (HVGO) содержит полиароматические материалы, и его рециркуляция обратно в реактор SHC имеет преимущество, заключающееся в обеспечении более стабильной растворимости. Таким образом, существует стимул в устранении гидропереработки потока HVGO.

Легкий вакуумный газойль SHC (LVGO) более применим для гидропереработки, и из него производят ценные продукты в конце выполнения способа, например дизельное топливо и лигроин. Существует возможность подмешивания SHC LVGO в другие потоки VGO, что позволяет интегрировать его в способ, широко используемый на нефтеперерабатывающих заводах. При необходимости объединения гидропереработки SHC LVGO (например, гидроочистки с использованием гидрокрекинга или без него) с гидропереработкой одной или более легких фракций продукта из установки SHC можно применять такую же логику, как описано выше. Например, способ разработан таким образом, чтобы обработка VGO (LVGO, HVGO или объединенного потока VGO) была более жесткой, чем для дизеля или лигроина (например, один или более типов катализатора, время выдержки, температуры и т.д.). В альтернативном варианте осуществления гидропереработка VGO может быть объединена с гидроочисткой дизельного топлива/лигроина путем совместного выполнения общего фракционирования и рециркуляции в системах для сжатия газа.

Способы организованы таким образом, что получают разные потоки сырья, и условия гидропереработки применяют по отдельности для достижения наибольшей производительности и экономичности.

В контексте настоящего документа термин «температура кипения» означает эквивалентную температуру кипения при атмосферном давлении (AEBP), вычисляемую на основании наблюдаемой температуры кипения и давления перегонки, вычисляемых с использованием уравнений, представленных в приложении A7 D1160 ASTM, озаглавленном «Способы преобразования наблюдаемых температур пара в температуры, эквивалентные атмосферным».

В контексте настоящего документа термин «нижний продукт вакуумной колонны» означает углеводородный материал, кипящий при температуре выше 524 °C AEBP, которую определяют путем выполнения любой стандартной газохроматографической имитационной перегонки, например, ASTM D2887, D6352 или D7169, все из которых используют в нефтяной промышленности.

В контексте настоящего документа термин «тяжелый вакуумный газойль (HVGO)» означает углеводородный материал с температурой T5 кипения в диапазоне от 418°C до 458°C и температурой T95 кипения в диапазоне от 504°C до 544°C.

В контексте настоящего документа термин «легкий вакуумный газойль (LVGO)» означает углеводородный материал с температурой T5 кипения в диапазоне от 357°C до 397°C и температурой T95 кипения в диапазоне от 418°C до 458°C.

В контексте настоящего документа термин «дизельное топливо» означает углеводородный материал с температурой T5 кипения в диапазоне от 157°C до 197°C и температурой T95 кипения в диапазоне от 357°C до 397°C.

В контексте настоящего документа термин «лигроин» означает углеводородный материал с температурой Т5 кипения от 4°C до 36°C и температурой Т95 кипения в диапазоне от 157°C до 197°C.

В контексте настоящего документа термин «газ» означает углеводородный материал, кипящий при температуре в диапазоне от менее 4°C до 36°C.

На фиг. 3 показан один вариант осуществления способа 100 согласно настоящему изобретению. В зону 110 гидрокрекинга со взвешенным слоем катализатора вводят углеводородное сырье 105 вместе с катализатором гидрокрекинга со взвешенным слоем. Подходящие виды углеводородного сырья включают, без ограничений, поток кубового остатка вакуумной колонны из потока нижнего продукта ректификационной колонны, например, с температурой начала кипения от +524°C (+975°F), поток кубового остатка атмосферной колонны, поток нижнего продукта вакуумной колонны из печи для легкого крекинга, поток нижнего продукта основной колонны каталитического крекинга с псевдоожиженным катализатором (также называемый осветленной суспензией в нефтепродукте) и нижние продукты вакуумной колонны в виде деасфальтированного масла-растворителя. Другие типовые компоненты, такие как свежее углеводородное сырье, которые могут быть включены в сырье в виде тяжелых углеводородов, включают газойли, например прямогонные газойли (например, вакуумный газойль), полученные путем фракционной перегонки неочищенной нефти. Другие газойли, производимые на нефтеперерабатывающих заводах, включают газойль коксования и газойль висбрейкинга. В случае прямогонного вакуумного газойля конечная температура перегонки определяется вакуумной колонной фракционирования сырой нефти и, в частности, пороговым значением температуры фракционирования между разделенными вакуумным газойлем и нижним продуктом вакуумной колонны. Таким образом, компоненты газойля при переработке нефти, пригодные в качестве компонентов свежего углеводородного сырья тяжелого углеводородного сырья для реактора SHC, такие как прямогонные фракции, часто получают в результате осуществления операций фракционирования или перегонки сырой нефти, в то время как другие компоненты газойля получают при выполнении одной или более реакций преобразования углеводорода. Независимо от присутствия этих газойлей объединенное тяжелое углеводородное сырье в реакционной зоне SHC может представлять собой смесь (i) углеводородов, кипящих преимущественно при температуре в типовом интервале для кубового остатка вакуумной колонны сырой нефти, например, выше 538°C (1000°F), и (ii) углеводородов, кипящих преимущественно при температуре в типовом интервале для газойля, например, от 343°C (650°F) до конечной температуры 593°C (1100°F), причем другие типовые значения конечной температуры перегонки равны 566°C (1050°F), 538°C (1000°F) и 482°C (900°F). В этом случае компоненты (i) и (ii) тяжелого углеводородного сырья являются, таким образом, типовыми для соответственно кубового остатка вакуумной колонны сырой нефти и асфальта из установки для деасфальтирования растворителя (также называемого нижним продуктом вакуумной колонны).

Дополнительные компоненты тяжелого углеводородного сырья могут включать кубовые остатки нефти, например кубовый остаток ректификационной колонны для перегонки сырой нефти, кипящий при температуре, превышающей 566°C (1050°F), гудроны, битумы, сырые нефти из битумного угля и сланцевые нефти. Другие асфальтеносодержащие материалы, например сырая нефть с легкими фракциями или без легких фракций, включающие тяжелые сырые нефти, также могут быть использованы в качестве компонентов, обрабатываемых путем SHC. В дополнение к асфальтенам эти дополнительные возможные компоненты тяжелого углеводородного сырья, а также другие компоненты, как правило, также содержат значительное количество металлических примесей (например, никель, железо и ванадий), имеют высокое содержание органических соединений серы и азота, а также высокое содержание коксового остатка по Конрадсону. Содержание металлов в таких компонентах, например, может составлять от 100 частей на миллион до 1000 частей на миллион по массе, общее содержание серы может находиться в диапазоне от 1 мас.% до 7 мас.%, а плотность сырой нефти в градусах АНИ (API) может находиться в диапазоне от 5° до 35°. Содержание коксового остатка по Конрадсону таких компонентов, как правило, по меньшей мере составляет 5 мас.% и часто составляет от 10 мас.% до 35 мас.%.

Углеводородное сырье 105, поступающее в зону 110 гидрокрекинга со взвешенным слоем катализатора, содержит три фазы: твердые частицы катализатора, пар, жидкость и твердое углеводородное сырье, а также газообразный водород.

Способ гидрокрекинга со взвешенным слоем может быть осуществлен при достаточно умеренном давлении в диапазоне от 3,5 до 27,6 МПа (от 500 до 4000 фунтов на кв. дюйм изб.) и предпочтительно в диапазоне от 10,3 до 17,2 МПа (от 1500 до 2800 фунтов на кв. дюйм изб.) без образования кокса в зоне 110 гидрокрекинга со взвешенным слоем катализатора. Температура реактора, как правило, находится в диапазоне от 400°C до 500°C, или от 410°C до 475°C, или от 425°C до 460°C. Часовая объемная скорость жидкости (LHSV), как правило, ниже 4 ч-1 для свежего сырья, причем предпочтительным является диапазон от 0,1 до 3 ч-1, а наиболее предпочтительным является диапазон от 0,1 до 1 ч-1.

Продукт 115 из зоны 110 гидрокрекинга со взвешенным слоем катализатора направляют в горячий сепаратор 120, где он разделяется на первый поток 125 пара и первый поток 130 жидкости. Горячий сепаратор 120 функционирует при температуре в диапазоне от 232°C (450°F) до 399°C (750°F), или от 232°C (450°F) до 371°C (700°F), или от 232°C (450°F) до 315°C (650°F), или 371°C (700°F), или 399°C (750°F) и давлении в диапазоне давления зоны гидрокрекинга со взвешенным слоем катализатора. Первый поток 125 пара содержит углеводороды, имеющие температуру T5 кипения в диапазоне от 4°C до 36°C и температуру T95 кипения в диапазоне от 407°C до 447°C. Первый поток 130 жидкости содержит углеводороды, имеющие температуру T5 кипения в диапазоне от 129°C до 169°C и температуру T95 кипения, находящуюся за пределами диапазона измерений для газохроматографической (GC) имитационной перегонки, например температуру T95 кипения, превышающую диапазон от 518°C до 558°C.

В некоторых вариантах осуществления первый поток 125 пара подают в теплый сепаратор 135, где он разделяется на второй поток 140 пара и второй поток 145 жидкости. Теплый сепаратор (при наличии) 135 работает при температуре от 232°C (450°F) до 360°C (680°F) и давлении, равном давлению горячего сепаратора 120.

В некоторых вариантах осуществления второй поток 140 пара подают в холодный сепаратор 150, где он разделяется на третий поток 155 пара и третий поток 160 жидкости. Холодный сепаратор 150 работает при температуре в диапазоне от 20°C (68°F) до 149°C (300°F) или 232°C (450°F) и давлении в диапазоне давления горячего сепаратора 120 или теплого сепаратора 135.

Третий поток 155 пара представляет собой обогащенный водородом поток. В некоторых вариантах осуществления третий поток 155 пара очищают, а затем подают в компрессор 128 и объединяют с чистым подпиточным потоком 129 перед возвратом для рециркуляции в зону 110 гидрокрекинга со взвешенным слоем катализатора. В некоторых вариантах осуществления третий поток 155 пара подают в виде потока 262 отработавшего газа для объединения с обогащенным водородом потоком 255, как описано ниже. В этом варианте осуществления компрессор 128 и подпиточный поток 129 не требуются.

В некоторых вариантах осуществления теплый сепаратор отсутствует, и первый поток 125 пара подают непосредственно в холодный сепаратор 150.

Первый, второй и третий потоки 130, 145 жидкости (при наличии) и 160 объединяют и подают в первую зону 165 фракционирования. Объединенный поток фракционируют на по меньшей мере два потока. Может присутствовать газовая фракция 170, содержащая углеводороды с температурой Т95 кипения от менее 4°C до 36°C, лигроиновая фракция 175, содержащая углеводороды с температурой Т5 кипения в диапазоне от 4°C до 36°C и температурой Т95 кипения в диапазоне от 157°C до 197°C, дизельная фракция 180 с температурой T5 кипения в диапазоне от 157°C до 197°C и температурой T95 кипения в диапазоне от 357°C до 397°C, фракция 185 легкого вакуумного газойля (LVGO), имеющая температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C, фракция 190 тяжелого вакуумного газойля (HVGO), имеющая температуру Т5 кипения в диапазоне от 418°C до 458°C и температуру Т95 кипения в диапазоне от 504°C до 544°C, и фракция 195 нижнего продукта вакуумной колонны, имеющая температуру Т5 кипения в диапазоне от 504°C до 544°C или более и температуру Т95 кипения, находящуюся за пределами диапазона измерений для газохроматографической (GC) имитационной перегонки, например температуру Т95 кипения, которая выше температуры в диапазоне от 518°C до 558°C.

В других вариантах осуществления можно получить большее или меньшее количество фракций. Например, в некоторых вариантах осуществления может присутствовать комбинированная фракция лигроина/дизельного топлива, имеющая температуру T5 кипения в диапазоне от 4°C до 36°C и температуру T95 кипения в диапазоне от 357°C до 397°C.

В некоторых вариантах осуществления фракцию 190 HVGO возвращают для рециркуляции в зону 110 гидрокрекинга со взвешенным слоем катализатора. Фракция 195 нижнего продукта вакуумной колонны может представлять собой побочный продукт, который необходимо подвергнуть дополнительной обработке или утилизировать.

Дизельную фракцию 180 направляют в первый реактор 200 гидроочистки. Гидроочистка представляет собой процесс, в котором обеспечивают взаимодействие газообразного водорода и потока углеводорода в присутствии подходящих катализаторов, которые преимущественно проявляют активность в отношении удаления гетероатомов, например, серы и азота и металлов из углеводородного сырья. В процессе гидроочистки углеводороды, содержащие двойные и тройные связи, могут превращаться в насыщенные соединения. В насыщенные соединения также могут превращаться и ароматические углеводороды. Типовые условия реакции гидроочистки включают температуру от 290°C (550°F) до 455°C (850°F), давление от 3,4 МПа (500 фунтов на кв. дюйм изб.) до 20,7 МПа (3000 фунтов на кв. дюйм изб.), часовую объемную скорость жидкости от 0,5 ч-1 до 4 ч-1 и скорость водорода от 168 до 1011 Нм3/м3 нефти (1000–6000 куб. фут/баррель). Типовые катализаторы гидроочистки включают по меньшей мере один металл VIII группы, предпочтительно железо, кобальт и никель, и по меньшей мере один металл VI группы, предпочтительно молибден и вольфрам, в случае материала-подложки с высокой удельной поверхностью, предпочтительно оксид алюминия. Другие типовые катализаторы гидроочистки включают цеолитные катализаторы, а также катализаторы из благородных металлов, причем благородный металл выбран из палладия и платины.

Продукт 205 из первого реактора 200 гидроочистки и лигроиновую фракцию 175 направляют во второй реактор 210 гидроочистки. Таким образом, дизельную фракцию 180 подвергают выдержке в течение более длительного периода и более жесткой гидроочистке, чем лигроиновую фракцию 175. Поскольку первый и второй реакторы 200 и 210 гидроочистки объединены, общее давление устанавливают по ограничивающей фракции материала, т.е. дизельной фракции 180. Описание дизельного топлива и лигроина включает описание их диапазонов температуры кипения. Более легкую фракцию и более тяжелую фракцию можно применять в аналогичной схеме объединения на основании того же принципа.

В некоторых вариантах осуществления фракцию 185 LVGO подают в реактор 225 гидроочистки и гидрокрекинга. Реактор 225 гидроочистки и гидрокрекинга может включать один или более реакторов, каждый из которых имеет один или более слоев, содержащих катализатор гидроочистки и/или катализатор гидрокрекинга. Например, можно применять один реактор с одним или более слоями катализатора гидроочистки и один реактор с одним или более слоями катализатора гидрокрекинга.

Гидрокрекинг представляет собой процесс, в котором углеводороды в присутствии водорода расщепляются на углеводороды с меньшей молекулярной массой. Типовые условия гидрокрекинга могут включать температуру от 290°C (550°F) до 468°C (875°F), давление от 3,5 МПа (500 фунтов на кв. дюйм изб.) до 20,7 МПа (3000 фунтов на кв. дюйм изб.), LHSV от 1,0 до менее 2,5 ч-1 и скорость водорода от 421 до 2527 Нм3/м3 нефти (2500–15 000 куб. фут/баррель). Типовые катализаторы гидрокрекинга включают аморфные алюмосиликатные или низкоуровневые цеолитные основания в сочетании с одним или более компонентами гидрирования металла группы VIII или группы VIB или кристаллическим цеолитным крекинговым основанием, на которые наносят металлический компонент гидрирования металла группы VIII. Для включения в цеолитный носитель можно выбирать дополнительные компоненты гидрирования из группы VIB. Гидрокрекинг сырья VGO существенно снижает молекулярную массу и обеспечивает получение продуктов с более низкой температурой кипения, например, дизельного топлива.

Продукт 230 из реактора 225 гидроочистки и гидрокрекинга направляют в первый реактор 200 гидроочистки с дизельной фракцией 180. В результате фракцию 185 LVGO подвергают более длительной выдержке и более жесткой гидроочистке, чем дизельную фракцию 180. Поскольку реактор 225 гидроочистки и гидрокрекинга и первый реактор 200 гидроочистки объединены, общее давление устанавливают по ограничивающей фракции материала, т. е. по фракции 185 LVGO. Описание LHSV и дизельного топлива включает описание их диапазонов температуры кипения. Аналогичным образом в устройстве для фракционирования можно получить более легкую фракцию и более тяжелую фракцию, и можно применять аналогичную схему объединения в соответствии с тем же принципом.

Продукт 215 из второго реактора 210 гидроочистки направляют в зону 220 сепарации/фракционирования, где он разделяется на по меньшей мере два потока продукта. Зона 220 сепарации/фракционирования может включать один или более сепараторов, отгоночных колонн и/или ректификационных колонн для получения продуктов в требуемом диапазоне кипения.

В некоторых вариантах осуществления, в которых очищают лигроиновую и дизельную фракции 175, 180, продукт 215 разделяется на по меньшей мере поток 235 лигроинового продукта и поток 240 дизельного продукта. В других вариантах осуществления, в которых также очищают фракцию 185 LVGO, также будет существовать непреобразованный поток 245 продукта LVGO.

В некоторых вариантах осуществления часть 250 непреобразованного потока 245 продукта LVGO при необходимости может быть направлена для рециркуляции в реактор 225 гидроочистки и гидрокрекинга.

Обогащенный водородом поток 255 (необязательно объединенный с потоком 262 отработавшего газа SHC) может быть необязательно направлен в скруббер 257 кислого газа, и/или продувочный поток 280 может быть исключен. Затем его можно подать в компрессор 260. Поток 265 сжатого водорода может быть направлен для рециркуляции в зону 110 гидрокрекинга со взвешенным слоем катализатора в виде потока 270 рециркуляционного газа или в один или более из реактора 225 гидроочистки и гидрокрекинга, а также первого и второго реакторов 200, 210 гидроочистки в качестве потока 275 рециркуляционного газа. Подпиточный поток 285 водорода при необходимости может быть добавлен в один или более из потока 265 сжатого водорода или потоков 270, 275 рециркуляционного газа, предпочтительным является последний вариант.

Если в зоне 110 гидрокрекинга со взвешенным слоем катализатора, а также в первом и втором реакторах 200, 210 гидроочистки и реакторе 225 гидроочистки и гидрокрекинга используют отдельную систему рециркуляционного газа, давление в первом и втором реакторах 200, 210 гидроочистки и реакторе 225 гидроочистки и гидрокрекинга устанавливают согласно требованиям в отношении гидроочистки, например, гидропереработки LVGO или дизельного топлива, например, от 3,5 МПа (500 фунтов на кв. дюйм изб.) до 17,2 МПа (2500 фунтов на кв. дюйм изб.). Если в зоне 110 гидрокрекинга со взвешенным слоем, а также в первом и втором реакторах 200, 210 гидроочистки и реакторе 225 гидроочистки и гидрокрекинга используют одну и ту же систему рециркуляционного газа, системное давление устанавливают по зоне 110 гидрокрекинга со взвешенным слоем катализатора.

На фиг. 4 показан другой вариант осуществления способа 300 согласно настоящему изобретению. В зону 310 гидрокрекинга со взвешенным слоем вводят углеводородное сырье 305 с катализатором гидрокрекинга со взвешенным слоем катализатора.

Продукт 315 из зоны 310 гидрокрекинга со взвешенным слоем катализатора направляют в горячий сепаратор 320, где он разделяется на первый поток 325 пара и первый поток 330 жидкости.

В некоторых вариантах осуществления первый поток 325 пара подают в теплый сепаратор 335, где он разделяется на второй поток 340 пара и второй поток 345 жидкости.

В некоторых вариантах осуществления второй поток 340 пара подают в холодный сепаратор 350, где он разделяется на третий поток 355 пара и третий поток 360 жидкости.

Третий поток 355 пара представляет собой обогащенный водородом поток. В некоторых вариантах осуществления третий поток 355 пара очищают, подавая его в компрессор 358, а затем объединяют с потоком 359 подпиточного водорода перед подачей обратно в зону 310 гидрокрекинга со взвешенным слоем катализатора. В некоторых вариантах осуществления третий поток 355 пара подают в виде потока 362 отработавшего газа и объединяют с обогащенным водородом потоком 460, как описано ниже. В этом варианте осуществления компрессор 358 и поток 359 подпиточного водорода не требуются.

В некоторых вариантах осуществления теплый сепаратор отсутствует, и первый поток 325 пара подают непосредственно в холодный сепаратор 350.

Первый, второй и третий потоки 330, 345 жидкости (при наличии) и 360 объединяют и подают в зону 365 фракционирования. Объединенный поток фракционируют на по меньшей мере два потока. Может присутствовать газовая фракция 370, содержащая углеводороды с температурой Т95 кипения от менее 4°C, до 36°C, лигроиновая фракция 375, содержащая углеводороды с температурой Т5 кипения в диапазоне от 4°C до 36°C и температурой Т95 кипения в диапазоне от 157°C до 197°C, дизельная фракция 380 с температурой T5 кипения в диапазоне от 157°C до 197°C и температурой T95 кипения в диапазоне от 357°C до 397°C, фракция 385 LVGO, имеющая температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C, фракция 390 HVGO, имеющая температуру Т5 кипения в диапазоне от 418°C до 458°C и температуру Т95 кипения в диапазоне от 504°C до 544°C, и фракция 395 нижнего продукта вакуумной колонны, имеющая температуру Т5 кипения в диапазон от 504°C до 544°C или более и температуру Т95 кипения, находящуюся за пределами диапазона измерений для газохроматографической (GC) имитационной перегонки, например температуру Т95 кипения в диапазоне от 518°C до 558°C или более. Можно получить большее или меньшее количество фракций, как описано выше.

В некоторых вариантах осуществления фракцию 390 HVGO возвращают для рециркуляции в зону 310 гидрокрекинга со взвешенным слоем катализатора. Фракция 395 нижнего продукта вакуумной колонны может представлять собой побочный продукт, который необходимо подвергнуть дополнительной обработке или утилизировать.

Дизельную фракцию 380 направляют в первый реактор 400 гидроочистки. Продукт 405 из первого реактора 400 гидроочистки и лигроиновую фракцию 375 направляют во второй реактор 410 гидроочистки. Таким образом, дизельную фракцию 380 подвергают более жесткой гидроочистке, чем лигроиновую фракцию 375.

В некоторых вариантах осуществления часть лигроиновой фракции или вся лигроиновая фракция 375 может быть направлена в первый реактор 400 гидроочистки.

Продукт 415 из второго реактора 410 гидроочистки направляют в зону 420 сепарации/фракционирования, где он разделяется на по меньшей мере два потока продукта.

В некоторых вариантах осуществления фракцию 385 LVGO отдельно подают в реактор 425 гидроочистки и гидрокрекинга. Продукт 440 из реактора 425 гидроочистки и гидрокрекинга может быть объединен с продуктом 415 из второго реактора 410 гидроочистки. В результате гидропереработка LVGO будет объединена с гидропереработкой дизельного топлива/лигроина только в зоне 420 сепарации/фракционирования продукта.

Продукт 415 из второго реактора 410 гидроочистки (или в сочетании с продуктом 440, если он присутствует, из реактора 425 гидроочистки и гидрокрекинга в некоторых вариантах осуществления) подают в зону 420 сепарации/фракционирования. В некоторых вариантах осуществления продукт 415 (и продукт 440, если он присутствует) разделяется на по меньшей мере поток 445 лигроинового продукта и поток 450 дизельного продукта. В других вариантах осуществления также может присутствовать поток 455 продукта LVGO.

В некоторых вариантах осуществления часть 457 потока 450 дизельного продукта при необходимости может быть возвращена для рециркуляции в первый реактор 400 гидроочистки. В некоторых вариантах осуществления часть 459 потока 455 продукта LVGO при необходимости может быть направлена для рециркуляции в реактор 425 гидроочистки и гидрокрекинга LVGO.

Обогащенный водородом поток 460 может быть необязательно направлен в скруббер 461 кислого газа, и/или продувочный поток 463 может быть исключен. Затем его можно подать в компрессор 470. В некоторых вариантах осуществления поток 362 отработавшего газа объединяют с обогащенным водородом потоком 460, очищают и направляют в компрессор 470. Поток 475 сжатого водорода подают для рециркуляции для удовлетворения потребности в водороде в один или более из первого и второго реакторов 400, 410 гидроочистки, а также в реактор 425 гидроочистки и гидрокрекинга, а в некоторых вариантах осуществления в зону 310 гидрокрекинга со взвешенным слоем катализатора. Поток 465 подпиточного газа может быть выборочно добавлен в поток 475 сжатого водорода или потоки 476, 477 или 478 рециркуляционного газа.

На фиг. 5 показан другой вариант осуществления способа 500 согласно настоящему изобретению. В зону 510 гидрокрекинга со взвешенным слоем катализатора вводят углеводородное сырье 505 с катализатором гидрокрекинга со взвешенным слоем.

Продукт 515 из зоны 510 гидрокрекинга со взвешенным слоем катализатора направляют в горячий сепаратор 520, где он разделяется на первый поток 525 пара и первый поток 530 жидкости.

Первый поток 525 пара направляют в теплый сепаратор 535, где он разделяется на второй поток 540 пара и второй поток 545 жидкости.

Первый и второй потоки 530, 545 жидкости объединяют и подают в зону 550 фракционирования. Объединенный поток фракционируют на по меньшей мере два потока. Может присутствовать газовая фракция 555, содержащая углеводороды с температурой Т95 кипения от менее 4°C до 36°C, лигроиновая фракция 560, содержащая углеводороды с температурой Т5 кипения в диапазоне от 4°C до 36°C и температурой Т95 кипения в диапазоне от 157°C до 197°C, дизельная фракция 565 с температурой T5 кипения в диапазоне от 157°C до 197°C и температурой T95 кипения в диапазоне от 357°C до 397°C, фракция 570 LVGO, имеющая температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C, фракция 575 HVGO, имеющая температуру Т5 кипения в диапазоне от 418°C до 458°C и температуру Т95 кипения в диапазоне от 504°C до 544°C, и фракция 580 нижнего продукта вакуумной колонны, имеющая температуру Т5 кипения в диапазоне от 504°C до 544°C или более и температуру Т95 кипения, находящуюся за пределами диапазона измерений для газохроматографической (GC) имитационной перегонки, например температуру Т95 кипения, которая выше температуры в диапазоне от 518°C до 558°C. Можно получить большее или меньшее количество фракций, как описано выше.

В некоторых вариантах осуществления фракцию 575 HVGO возвращают для рециркуляции в зону 510 гидрокрекинга со взвешенным слоем катализатора. Фракция 580 нижнего продукта вакуумной колонны может представлять собой побочный продукт, который необходимо подвергнуть дополнительной обработке или утилизировать.

Лигроиновую фракцию 560 и дизельную фракцию 565 (или единую фракцию, включающую углеводороды с температурой T5 кипения в диапазоне от 4°C до 36°C и температурой T95 кипения в диапазоне от 357°C до 397°C) объединяют со вторым потоком 540 пара и подают в первый реактор 585 гидроочистки.

Продукт 590 из первого реактора 585 гидроочистки направляют в зону 595 разделения/фракционирования, где он разделяется на по меньшей мере два потока продукта.

В некоторых вариантах осуществления фракцию 570 LVGO подают в реактор 600 гидроочистки и гидрокрекинга. Продукт 605 из реактора 600 гидроочистки и гидрокрекинга подают в первый реактор 585 гидроочистки.

Продукт 590 из первого реактора 585 гидроочистки подают в зону 595 разделения/фракционирования. В некоторых вариантах осуществления продукт 590 разделяют на по меньшей мере поток 610 лигроинового продукта и поток 615 дизельного продукта. В других вариантах осуществления также может присутствовать поток 620 продукта LVGO. В некоторых вариантах осуществления часть 625 потока 620 продукта LVGO при необходимости может быть направлена для рециркуляции в реактор 600 гидроочистки и гидрокрекинга.

Обогащенный водородом поток 630 необязательно может быть направлен в скруббер 631 кислого газа, и/или продувочный поток 632 может быть исключен. Затем его можно подать в компрессор 640. Поток 645 сжатого водорода объединяют с подпиточным водородом 635, а затем подают в зону 510 гидрокрекинга с взвешенным слоем катализатора. При наличии реактора 600 гидроочистки и гидрокрекинга поток 645 сжатого водорода может быть разделен на часть 650 для удовлетворения потребности в водороде в зоне 310 гидрокрекинга со взвешенным слоем катализатора и часть 655 для удовлетворения потребности в водороде в реакторе 600 гидроочистки и гидрокрекинга. В этом случае подпиточный газ можно добавить в поток или в оба потока (не показано).

На фиг. 6 показан другой вариант осуществления способа 700 согласно настоящему изобретению. В этом варианте осуществления теплый сепаратор отсутствует.

В зону 710 гидрокрекинга со взвешенным слоем катализатора вводят углеводородное сырье 705 с катализатором гидрокрекинга со взвешенным слоем.

Продукт 715 из зоны 710 гидрокрекинга со взвешенным слоем катализатора направляют в горячий сепаратор 720, где он разделяется на первый поток 725 пара и первый поток 730 жидкости.

Первый поток 730 жидкости подают в зону 735 фракционирования. Объединенный поток фракционируют на по меньшей мере два потока. Может присутствовать газовая фракция 740, содержащая углеводороды с температурой Т95 кипения от менее 4°C до 36°C, лигроиновая фракция 745, содержащая углеводороды с температурой Т5 кипения в диапазоне от 4°C до 36°C и температурой Т95 кипения в диапазоне от 157°C до 197°C, дизельная фракция 750 с температурой T5 кипения в диапазоне от 157°C до 197°C и температурой T95 кипения в диапазоне от 357°C до 397°C, фракция 755 (LVGO), имеющая температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C, фракция 760 HVGO, имеющая температуру Т5 кипения в диапазоне от 418°C до 458°C и температуру Т95 кипения в диапазоне от 504°C до 544°C, и фракция 765 нижнего продукта вакуумной колонны, имеющая температуру Т5 кипения в диапазоне от 504°C до 544°C или более и температуру Т95 кипения, находящуюся за пределами диапазона измерений для газохроматографической (GC) имитационной перегонки, например температуру Т95 кипения, которая выше температуры в диапазоне от 518°C до 558°C. Можно получить большее или меньшее количество фракций, как описано выше.

В некоторых вариантах осуществления фракцию 760 HVGO возвращают для рециркуляции в зону 710 гидрокрекинга со взвешенным слоем катализатора. Фракция 765 нижнего продукта вакуумной колонны может представлять собой побочный продукт, который необходимо подвергнуть дополнительной обработке или утилизировать.

Лигроиновую фракцию 745 и дизельную фракцию 750 (или единую фракцию, включающую углеводороды с температурой T5 кипения в диапазоне от 4°C до 36°C и температурой T95 кипения в диапазоне от 357°C до 397°C) объединяют с первым потоком 725 пара и подают в первый реактор 770 гидроочистки.

Продукт 775 из первого реактора 770 гидроочистки направляют в зону 780 разделения/фракционирования, где он разделяется на по меньшей мере два потока продукта.

В некоторых вариантах осуществления фракцию 755 LVGO подают в реактор 785 гидроочистки и гидрокрекинга. Продукт 790 из реактора 785 гидроочистки и гидрокрекинга подают в первый реактор 770 гидроочистки.

Продукт 775 из первого реактора 770 гидроочистки подают в зону 780 разделения/фракционирования. В некоторых вариантах осуществления продукт 775 разделяют на по меньшей мере поток 795 лигроинового продукта и поток 800 дизельного продукта. В других вариантах осуществления также может присутствовать поток 805 продукта LVGO. В некоторых вариантах осуществления часть 810 потока 805 продукта LVGO при необходимости может быть направлена для рециркуляции в реактор 785 гидроочистки и гидрокрекинга.

Обогащенный водородом поток 815 необязательно может быть направлен в скруббер 811, и/или продувочный поток 812 может быть исключен. Затем его можно подать в компрессор 825. Поток 830 сжатого водорода объединяют с подпиточным водородом 820 и могут возвращать для рециркуляции в зону 710 гидрокрекинга со взвешенным слоем катализатора. В некоторых вариантах осуществления поток 830 сжатого водорода может быть разделен и направлен для рециркуляции в один или более из первого реактора 770 гидроочистки, реактора 785 гидроочистки и гидрокрекинга и зоны 710 гидрокрекинга со взвешенным слоем катализатора. В этом случае подпиточный газ может быть добавлен в любой из рециркуляционных потоков (не показано).

На фиг. 7 показан другой вариант осуществления способа 900 согласно настоящему изобретению. В зону 910 гидрокрекинга со взвешенным слоем катализатора вводят углеводородное сырье 905 с катализатором гидрокрекинга со взвешенным слоем.

Продукт 915 из зоны 910 гидрокрекинга со взвешенным слоем катализатора направляют в горячий сепаратор 920, где он разделяется на первый поток 925 пара и первый поток 930 жидкости.

В некоторых вариантах осуществления первый поток 925 пара подают в теплый сепаратор 935, где он разделяется на второй поток 940 пара и второй поток 945 жидкости.

Первый и второй потоки 930, 945 жидкости подают в зону 950 фракционирования. Объединенный поток фракционируют на по меньшей мере два потока. Может присутствовать газовая фракция 955, содержащая углеводороды с температурой Т95 кипения от менее °C д 36 °C, лигроиновая фракция 960, содержащая углеводороды с температурой Т5 кипения в диапазоне от 4°C до 36°C и температурой Т95 кипения в диапазоне от 157°C до 197°C, дизельная фракция 965 с температурой T5 кипения в диапазоне от 157°C до 197°C и температурой T95 кипения в диапазоне от 357°C до 397°C, фракция 970 (LVGO), имеющая температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C, фракция 975 HVGO, имеющая температуру Т5 кипения в диапазоне от 418°C до 458°C и температуру Т95 кипения в диапазоне от 504°C до 544°C, и фракция 980 нижнего продукта вакуумной колонны, имеющая температуру Т5 кипения в диапазоне от 504°C до 544°C или более и температуру Т95 кипения, находящуюся за пределами диапазона измерений для газохроматографической (GC) имитационной перегонки, например температуру Т95 кипения, которая выше температуры в диапазоне от 518°C до 558°C. Можно получить большее или меньшее количество фракций, как описано выше.

В некоторых вариантах осуществления фракцию 975 HVGO возвращают для рециркуляции в зону 910 гидрокрекинга со взвешенным слоем катализатора. Фракция 980 нижнего продукта вакуумной колонны может представлять собой побочный продукт, который необходимо подвергнуть дополнительной обработке или утилизировать.

Лигроиновую фракцию 960 и дизельную фракцию 965 (или единую фракцию, включающую углеводороды с температурой T5 кипения в диапазоне от 4°C до 36°C и температурой T95 кипения в диапазоне от 357°C до 597°C) объединяют со вторым потоком 940 пара и подают в первый реактор 990 гидроочистки.

В других вариантах осуществления теплый сепаратор отсутствует. В этом случае первый поток 930 жидкости подают в зону 950 фракционирования. Лигроиновую фракцию 960 и дизельную фракцию 965 объединяют с первым потоком 925 пара и подают в первый реактор 990 гидроочистки.

Продукт 995 из первого реактора 990 гидроочистки направляют в зону 1000 разделения/фракционирования, где он разделяется на по меньшей мере два потока продукта.

В некоторых вариантах осуществления фракцию 970 LVGO подают в отдельный реактор 1005 гидроочистки и гидрокрекинга. Продукт 1020 из реактора 1005 гидроочистки и гидрокрекинга объединяют с продуктом 995 из первого реактора 990 гидроочистки и подают в общую зону 1000 разделения/фракционирования.

Продукт 995 из первого реактора 990 гидроочистки (и продукт 1020 из реактора 1005 гидроочистки и гидрокрекинга, при его наличии) подают в зону 1000 разделения/фракционирования. В некоторых вариантах осуществления продукт 995 разделяют на по меньшей мере поток 1025 лигроинового продукта и поток 1030 дизельного продукта. В других вариантах осуществления также может присутствовать поток 1035 продукта LVGO. В некоторых вариантах осуществления часть 1040 потока 1035 продукта LVGO при необходимости может быть возвращена для рециркуляции в первый реактор 990 гидроочистки.

Обогащенный водородом поток 1045 необязательно может быть направлен в скруббер 1047, и/или продувочный поток 1048 может быть исключен. Затем его можно подать в компрессор 1055. Поток 1060 сжатого водорода может быть объединен с подпиточным водородом 1050 и возвращен для рециркуляции в зону 910 гидрокрекинга со взвешенным слоем катализатора. В некоторых вариантах осуществления поток 1060 сжатого водорода может быть разделен на один или более рециркуляционных потоков, таких как рециркуляционный поток 1065, который может быть подан обратно в зону 910 гидрокрекинга со взвешенным слоем катализатора, рециркуляционный поток 1070, который может быть подан в первый реактор 990 гидроочистки, и рециркуляционный поток 1075, который может быть подан в реактор 1005 гидроочистки и гидрокрекинга. В этом случае подпиточный водород 1050 может быть добавлен в поток 1060 сжатого водорода или в любой из рециркуляционных потоков 1065, 1070, 1075.

В приведенном выше подробном описании изобретения был представлен по меньшей мере один пример осуществления, но следует понимать, что существует большое количество его вариантов. Следует также понимать, что пример осуществления или примеры осуществления являются лишь примерами и не предназначены для ограничения каким-либо образом объема, применимости или конфигурации изобретения. Напротив, приведенное выше подробное описание предоставляет собой удобный план действий по реализации примера осуществления настоящего изобретения для специалистов в данной области. Следует понимать, что в функционирование и конструкцию элементов, описанные в примере осуществления, могут быть внесены различные изменения без отступления от объема изобретения, изложенного в приложенной формуле изобретения.

Конкретные варианты осуществления

Хотя приведенное ниже описание относится к конкретным вариантам осуществления, следует понимать, что настоящее описание предназначено для иллюстрации, а не ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления настоящего изобретения представляет собой способ гидроочистки продукта способом гидрокрекинга со взвешенным слоем, включающий разделение продукта гидрокрекинга со взвешенным слоем в горячем сепараторе на первый поток жидкости и первый поток пара; разделение первого потока пара во втором сепараторе на второй поток жидкости и второй поток пара; фракционирование первого и второго потоков жидкости на по меньшей мере две фракции в первой зоне фракционирования, причем по меньшей мере две фракции включают по меньшей мере первую фракцию и вторую фракцию, причем вторая фракция имеет температуру T5 кипения, которая выше температуры T5 кипения первой фракции; гидроочистку второй фракции в присутствии водорода и катализатора гидроочистки в первом реакторе гидроочистки с образованием первого гидроочищенного продукта; гидроочистку первого гидроочищенного продукта и первой фракции в присутствии водорода и катализатора гидроочистки во втором реакторе гидроочистки с образованием второго гидроочищенного продукта; и разделение второго гидроочищенного продукта на по меньшей мере две фракции в зоне разделения, причем по меньшей мере две фракции включают по меньшей мере лигроиновую фракцию продукта и дизельную фракцию продукта. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых второй сепаратор представляет собой холодный сепаратор, причем второй поток пара включает обогащенный водородом поток; и они дополнительно включают рециркуляцию по меньшей мере части обогащенного водородом потока в реакционную зону гидрокрекинга со взвешенным слоем, или в первый реактор гидроочистки, или в оба реактора. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых второй сепаратор представляет собой теплый сепаратор, и они дополнительно включают разделение второго потока пара в холодном сепараторе на третий поток пара и третий поток жидкости; объединение третьего потока жидкости с первым и вторым потоками жидкости; необязательно рециркуляцию по меньшей мере части третьего потока пара в зону гидрокрекинга со взвешенным слоем катализатора, в первый реактор гидроочистки или в оба места; и причем разделение первого и второго потоков жидкости на по меньшей мере две фракции включает разделение первого, второго и третьего потоков жидкости на по меньшей мере две фракции. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая фракция имеет температуру T5 кипения в диапазоне от 4°C до 36°C и температуру T95 кипения в диапазоне от 157°C до 197°C, и при этом вторая фракция имеет температуру Т5 кипения в диапазоне от 157°C до 197°C и температуру Т95 кипения в диапазоне от 357°C до 397°C. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая фракция имеет температуру T5 кипения в диапазоне от 4°C до 36°C и температуру T95 кипения в диапазоне от 357°C до 397°C, и при этом вторая фракция имеет температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых фракционирование первого и второго потоков жидкости на по меньшей мере две фракции включает фракционирование первого и второго потоков жидкости на по меньшей мере первую фракцию, вторую фракцию и третью фракцию, причем третья фракция имеет температуру кипения, превышающую температуру кипения второй фракции; и они дополнительно включают гидроочистку и гидрокрекинг третьей фракции в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием третьего гидроочищенного продукта; гидроочистку третьего гидроочищенного продукта со второй фракцией в первом реакторе гидроочистки с образованием первого гидроочищенного продукта; и причем разделение второго гидроочищенного продукта на по меньшей мере две фракции включает разделение второго гидроочищенного продукта на по меньшей мере лигроиновую фракцию продукта, дизельную фракцию продукта и фракцию продукта из вакуумного газойля. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых первая фракция имеет температуру Т5 кипения в диапазоне от 4°C до 36°C и температуру Т95 кипения в диапазоне от 157°C до 197°C, причем вторая фракция имеет температуру Т5 кипения в диапазоне от 157°C до 197°C и температуру Т95 кипения в диапазоне от 357°C до 397°C, и при этом третья фракция имеет температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, дополнительно включающие рециркуляцию части фракции продукта из вакуумного газойля в реактор гидроочистки и гидрокрекинга. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых фракционирование первого и второго потоков жидкости на по меньшей мере две фракции включает фракционирование первого и второго потоков жидкости на по меньшей мере первую фракцию, вторую фракцию и третью фракцию, причем третья фракция имеет температуру T5 кипения, превышающую температуру T5 кипения второй фракции; и они дополнительно включают гидроочистку и гидрокрекинг третьей фракции в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием третьего гидроочищенного продукта; объединение третьего гидроочищенного продукта со вторым гидроочищенным продуктом с образованием объединенного гидроочищенного продукта; и причем разделение второго гидроочищенного продукта на по меньшей мере на две фракции во второй зоне фракционирования включает разделение объединенного гидроочищенного продукта на по меньшей мере лигроиновую фракцию продукта, дизельную фракцию продукта и фракцию продукта из вакуумного газойля. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до первого варианта осуществления, представленного в данном разделе, в которых часть первой фракции подвергают гидроочистке в первом реакторе гидроочистки со второй фракцией.

Второй вариант осуществления настоящего изобретения представляет собой способ гидроочистки продукта способом гидрокрекинга со взвешенным слоем, включающий разделение продукта гидрокрекинга со взвешенным слоем в горячем сепараторе на первый поток жидкости и первый поток пара; фракционирование первого потока жидкости на по меньшей мере две фракции в первой зоне фракционирования, причем по меньшей мере две фракции включают по меньшей мере первую фракцию и вторую фракцию, причем вторая фракция имеет температуру T5 кипения, которая выше температуры T5 кипения первой фракции; гидроочистку первой фракции и по меньшей мере части первого потока пара в присутствии водорода и катализатора гидроочистки в первом реакторе гидроочистки с образованием первого гидроочищенного продукта; и разделение первого гидроочищенного продукта на по меньшей мере две фракции в зоне разделения, причем по меньшей мере две фракции включают по меньшей мере лигроиновую фракцию продукта и дизельную фракцию продукта. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие гидроочистку и гидрокрекинг второй фракции в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием второго гидроочищенного продукта; гидроочистку второго гидроочищенного продукта со второй фракцией в первом реакторе гидроочистки с образованием первого гидроочищенного продукта; и причем разделение второго гидроочищенного продукта на по меньшей мере две фракции включает разделение второго гидроочищенного продукта на по меньшей мере лигроиновую фракцию продукта, дизельную фракцию продукта и фракцию продукта из вакуумного газойля; и необязательно дополнительно включающие: рециркуляцию части фракции из вакуумного газойля в реактор гидроочистки и гидрокрекинга. Один вариант осуществления настоящего изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых первая фракция имеет температуру T5 кипения в диапазоне от 4°C до 36°C и температуру T95 кипения в диапазоне от 157°C до 197°C, и при этом вторая фракция имеет температуру Т5 кипения в диапазоне от 157°C до 197°C и температуру Т95 кипения в диапазоне от 357°C до 397°C. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых первая фракция имеет температуру T5 кипения от 4°C до 36°C и температуру T95 кипения в диапазоне от 357°C до 397°C, и при этом вторая фракция имеет температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых фракционирование первого потока жидкости на по меньшей мере две фракции включает фракционирование первого потока жидкости на по меньшей мере первую фракцию, вторую фракцию и третью фракцию, причем третья фракция имеет температуру T5 кипения, превышающую температуру T5 кипения второй фракции; и они дополнительно включают гидроочистку и гидрокрекинг третьей фракции в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием второго гидроочищенного продукта; гидроочистку второго гидроочищенного продукта с первой фракцией, второй фракцией и по меньшей мере частью первого потока пара в первом реакторе гидроочистки с образованием первого гидроочищенного продукта; и причем разделение первого гидроочищенного продукта на по меньшей мере две фракции включает разделение первого гидроочищенного продукта на по меньшей мере лигроиновую фракцию продукта, дизельную фракцию продукта и фракцию продукта из вакуумного газойля; и необязательно дополнительно включает: рециркуляцию части фракции из вакуумного газойля в реактор гидроочистки и гидрокрекинга. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых первая фракция имеет температуру Т5 кипения в диапазоне от 4°C до 3°C и температуру Т95 кипения в диапазоне от 157°C до 197°C, причем вторая фракция имеет температуру Т5 кипения в диапазоне от 157°C до 197°C и температуру Т95 кипения в диапазоне от 357°C до 397°C, и при этом третья фракция имеет температуру Т5 кипения в диапазоне от 357°C до 397°C и температуру Т95 кипения в диапазоне от 418°C до 458°C. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие разделение первого потока пара на второй поток жидкости и второй поток пара в теплом сепараторе; объединение второго потока жидкости с первым потоком жидкости; и причем фракционирование первого потока жидкости на по меньшей мере две фракции включает фракционирование первого и второго потоков жидкости на по меньшей мере две фракции; и причем гидроочистка первой фракции и по меньшей мере части первого потока пара включает гидроочистку первой фракции и второго потока пара. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, дополнительно включающие гидроочистку и гидрокрекинг второй фракции в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием второго гидроочищенного продукта; объединение второго гидроочищенного продукта с первым гидроочищенным продуктом с образованием объединенного гидроочищенного продукта; и причем разделение первого гидроочищенного продукта на по меньшей мере две фракции включает разделение объединенного гидроочищенного продукта на по меньшей мере лигроиновую фракцию продукта, дизельную фракцию продукта и фракцию продукта из вакуумного газойля. Один вариант осуществления изобретения представляет собой один, любой или все из предшествующих вариантов осуществления, представленных в данном разделе, вплоть до второго варианта осуществления, представленного в данном разделе, в которых фракционирование первого потока жидкости на по меньшей мере две фракции включает фракционирование первого потока жидкости на по меньшей мере первую фракцию, вторую фракцию и третью фракцию, причем третья фракция имеет температуру кипения, превышающую температуру кипения второй фракции; они дополнительно включают гидроочистку и гидрокрекинг третьей фракции в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием второго гидроочищенного продукта; объединение второго гидроочищенного продукта с первым гидроочищенным продуктом с образованием объединенного гидроочищенного продукта; причем гидроочистка первой фракции и по меньшей мере части первого потока пара включает гидроочистку первой и второй фракций и по меньшей мере части первого потока пара; и причем разделение первого гидроочищенного продукта на по меньшей мере две фракции включает разделение объединенного гидроочищенного продукта на по меньшей мере лигроиновую фракцию продукта, дизельную фракцию продукта и фракцию продукта из вакуумного газойля.

Третий вариант осуществления настоящего изобретения представляет собой способ гидроочистки продукта способом гидрокрекинга со взвешенным слоем, включающий разделение продукта гидрокрекинга со взвешенным слоем в горячем сепараторе на первый поток жидкости и первый поток пара; разделение первого потока пара во втором сепараторе на второй поток жидкости и второй поток пара; фракционирование первого и второго потоков жидкости на по меньшей мере три фракции в первой зоне фракционирования, причем по меньшей мере три фракции содержат по меньшей мере лигроиновую фракцию, дизельную фракцию и фракцию из вакуумного газойля; гидроочистку и гидрокрекинг фракции из вакуумного газойля в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием третьего гидроочищенного продукта; гидроочистку третьего гидроочищенного продукта и дизельной фракции в присутствии водорода и катализатора гидроочистки в первом реакторе гидроочистки с образованием первого гидроочищенного продукта; гидроочистку первого гидроочищенного продукта и лигроиновой фракции в присутствии водорода и катализатора гидроочистки во втором реакторе гидроочистки с образованием второго гидроочищенного продукта; и разделение второго гидроочищенного продукта на по меньшей мере три фракции в зоне разделения, причем по меньшей мере три фракции содержат по меньшей мере лигроиновую фракцию продукта, дизельную фракцию продукта и фракцию продукта из вакуумного газойля.

Без дальнейшего описания стоит отметить, что с использованием предшествующего описания специалист в данной области может в полной мере использовать настоящее изобретение и легко установить основные характеристики настоящего изобретения, чтобы без отступления от его сущности и объема вносить в настоящее изобретение различные изменения и модификации для его адаптации к различным вариантам применения и условиям. Таким образом, предшествующие предпочтительные конкретные варианты осуществления следует рассматривать как исключительно иллюстративные, не накладывающие каких-либо ограничений на остальную часть описания и охватывающие различные модификации и эквивалентные конструкции, входящие в объем прилагаемой формулы изобретения.

Если не указано иное, в приведенном выше описании все температуры представлены в градусах по шкале Цельсия, а все доли и процентные значения даны по массе.

Реферат

Настоящее изобретение относится к процессам гидроочистки продукта способом гидрокрекинга со взвешенным слоем (SHC). Описан способ гидроочистки продукта процесса гидрокрекинга со взвешенным слоем, включающий разделение продукта гидрокрекинга со взвешенным слоем в горячем сепараторе на первый поток жидкости и первый поток пара, фракционирование указанного первого потока жидкости на по меньшей мере две фракции в первой зоне фракционирования, причем указанные по меньшей мере две фракции включают по меньшей мере первую фракцию и вторую фракцию, причем указанная вторая фракция имеет температуру T5 кипения, которая выше температуры T5 кипения указанной первой фракции, гидроочистку указанной первой фракции и по меньшей мере части указанного первого потока пара в присутствии водорода и катализатора гидроочистки в первом реакторе гидроочистки с образованием первого гидроочищенного продукта, разделение указанного первого гидроочищенного продукта на по меньшей мере две фракции в зоне разделения, причем по меньшей мере две фракции содержат, по меньшей мере, лигроиновую фракцию продукта, дизельную фракцию продукта, и гидроочистку и гидрокрекинг указанной второй фракции в присутствии водорода, катализатора гидроочистки и катализатора гидрокрекинга в реакторе гидроочистки и гидрокрекинга с образованием второго гидроочищенного продукта, причем разделение указанного первого гидроочищенного продукта на по меньшей мере две фракции включает разделение указанного первого гидроочищенного продукта на, по меньшей мере, указанную лигроиновую фракцию продукта, указанную дизельную фракцию продукта и фракцию продукта из вакуумного газойля. Технический результат - значительная экономия затрат и обеспечение сопоставимых улучшенных свойств продукта за счет использования объединенной системы для гидропереработки. 9 з.п. ф-лы, 7 ил.

Комментарии