Ультразвуковой способ измерения характеристик напряженно-деформированного состояния болтовых и шпилечных соединений - RU2099698C1

Код документа: RU2099698C1

Описание

Изобретение относится к области неразрушающих методов диагностики материалов и конструкций и может

быть использовано для измерения напряженно-деформированного состояния (НДС) болтовых и шпилечных резьбовых соединений при строительстве, монтаже и эксплуатации объектов ответственного назначения в

различных отраслях промышленности и транспорта (тепловая и атомная энергетика, машиностроение, химическая и др.)

Известен ультразвуковой (УЗ) способ контроля механических напряжений в

твердых

телах, заключающийся в излучении в изделие до приложения нагрузки и после приложения двух импульсов УЗ-колебаний сдвиговых волн с взаимно перпендикулярной ориентацией вектора смещения,

измерении

изменения их скоростей и вычислении величины напряжения по относительному изменению скорости УЗ-колебаний и акустоупругому коэффициенту [1] Недостатком этого способа является низкая

точность,

обусловленная фактическим непостоянством акустоупругого коэффициента при изменении величины напряжения.

Известен также способ контроля внутренних механических напряжений,

заключающийся

в том, что в изделие вводят непрерывные УЗ-колебания до приложения внешней нагрузки и после, измеряют нелинейные искажения установившихся колебаний после приложения нагрузки и по ним

судят о величине

внутренних напряжений [2]

Недостатками этого способа являются низкие чувствительность и точность, а также недостаточная достоверность, что обусловлено невозможностью точной

компенсации

влияния температуры, изменений длины исследуемого тела в процессе его нагружения и др. факторов.

Наиболее близким к предполагаемому изобретению является способ УЗ-контроля

внутренних

напряжений, заключающийся в том, что исследуемый объект (болт) вдоль его оси вводят непрерывные УЗ-колебания до и после приложения нагрузки, анализируют параметры установившихся колебаний

и по их

соотношению судят о величине внутренних напряжений [3]

Недостатком этого способа является низкая точность и недостаточная достоверность результатов, обусловленные зависимостью

параметров

УЗ-колебаний от температуры объекта, его геометрии и свойств материала.

Но основными недостатками всех известных способов диагностики напряженно-деформированного состояния

материалов в

объектах ответственного назначения являются:

невозможность определения второй необходимой характеристики НДС - относительной деформации. Дело в том, что знание только величины

напряжения

практически ничего не дает, т. к. механические характеристики материалов имеют большой (до 25% ) разброс и достоверность НДС материала в области нагрузок, близких к пределу текучести, где

наряду с

упругими деформациями возникают микропластические деформации такого же порядка, становился недопустимо малой;

невозможность применения известных способов в условиях

упругопластических

деформаций, когда меняются упругие константы материалов.

Эти недостатки и объясняют низкий спрос на существующие средства измерения напряжений при росте актуальности задачи определения НДС материалов ответственных конструкций.

Задачей, на решение которой направлено предлагаемое изобретение, является определение двух необходимых характеристик НДС: напряжения и относительной деформации в широком диапазоне нагрузок, вплоть до разрушения, для обеспечения достаточной для оценки безопасности дальнейшей эксплуатации объекта достоверности и расширения области применения способа при измерениях НДС.

Дополнительной, но важной задачей, которая решается предлагаемым изобретением, является обнаружение возникших при затяжке болтовых или шпилечных соединений дефектов типа трещин напряженно-усталостного происхождения.

Решение поставленной задачи достигается тем, что в ультразвуковом способе определения

механических характеристик

материала элементов болтовых и шпилечных соединений, заключающемся в том, что в исследуемом соединении создают непрерывные ультразвуковые колебания до и после затяжки,

принимают прошедшие через

исследуемое соединение ультразвуковые колебания и измеряют их параметры, по соотношению которых судят о состоянии материала элементов соединения, одновременно или

последовательно в исследуемом

соединении создают ультразвуковые колебания продольных и сдвиговых волн, измеряют резонансные частоты этих волн до и после затяжки исследуемого соединения, а величины

механического напряжение σ

и относительной деформации e определяют по формулам:

где Eo модуль упругости материала;

m коэффициент Пуассона материала;

s, ε напряжение и относительная деформация исследуемого объекта;

f, f

f

Кроме того, дополнительно контролируют нелинейные искажения колебаний и по их появлению судят о наличии дефектов в исследуемом соединении.

Известен способ контроля напряженного состояния материала, заключающийся в том, что в исследуемый объект вводят продольные и сдвиговые колебания [4] Однако этот способ не дает возможности определить относительную деформацию, что снижает достоверность результатов измерения НДС, кроме того, работоспособен этот способ только в упругой области нагружений и требует предварительной тарировки на образцах, а значит не имеет достаточной точности вследствие различия свойств образцов и исследуемого объекта. Указанные недостатки известного способа свидетельствуют о том, что он не решает поставленных задач.

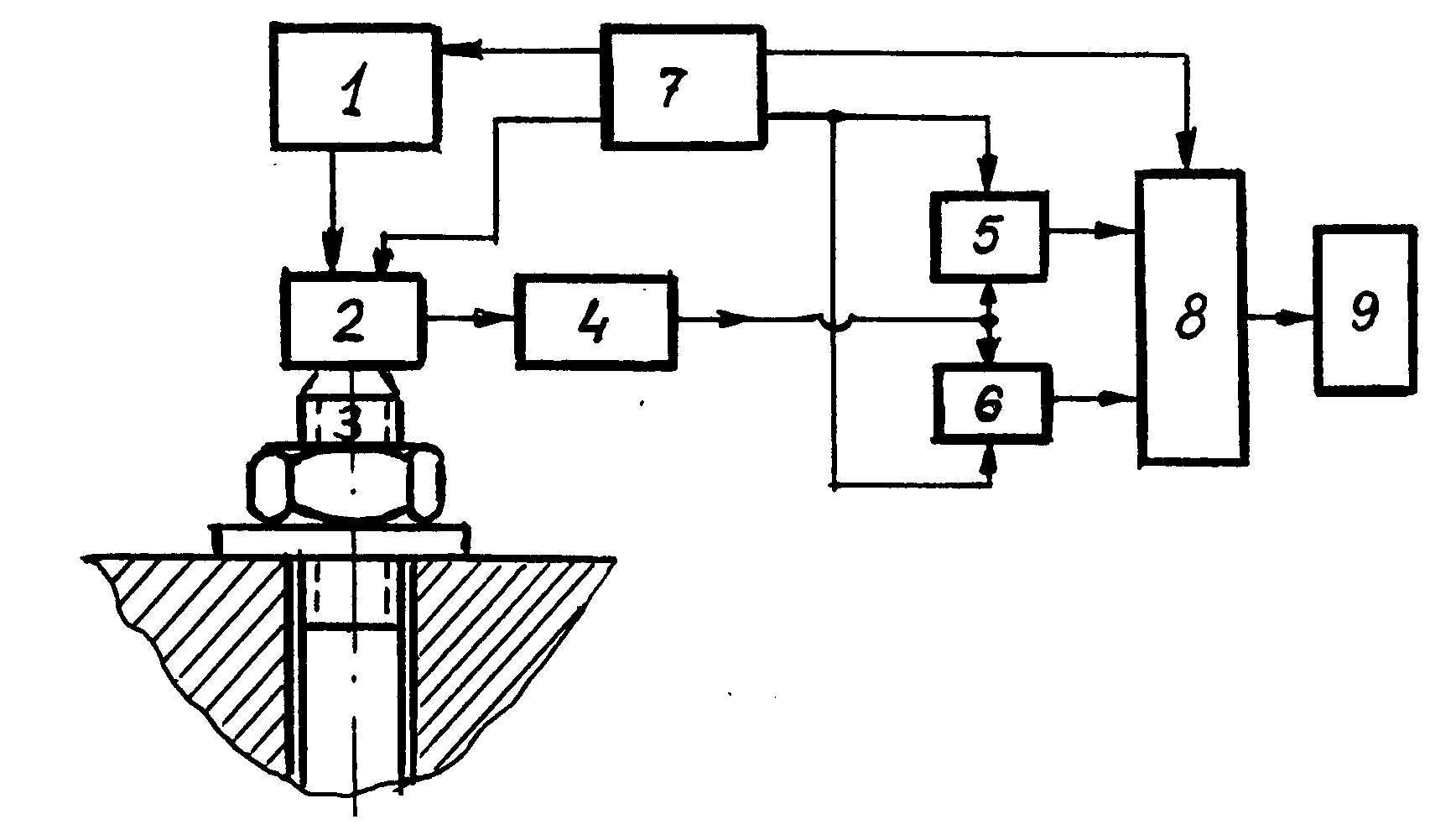

На чертеже представлена блок-схема простейшего устройства, реализующего УЗ-способ измерения характеристик напряженно-деформированного состояния исследуемого объекта (болта, шпильки).

Устройство для реализации способа состоит из перестраиваемого генератора непрерывных колебаний 1, блока ультразвуковых преобразователей 2, вводящих ультразвуковые колебания в исследуемый объект (болт, шпильку) 3, приемно-усилительного тракта 4, к выходу которого подключены частотомер 5 и анализатор нелинейных искажений 6, в свою очередь, выходы частотомера и анализатора соединены с входом вычислительного блока 8, соединенного с индикатором 9. Работа устройства координируется коммутатором 7.

Реализуется способ измерения

НДС, например шпильки, следующим образом. На торцевую поверхность шпильки 3, предварительно подготовленную к измерениям путем зачистки поверхности и

смачивания ее контактной жидкостью, устанавливается

блок ультразвуковых преобразователей 2. В незатянутую шпильку вводятся непрерывные УЗ-колебания, возбуждаемые генератором 1. Устанавливая

коммутатором 7 режим работы на продольных колебаниях и

перестраивая частоту генератора 1, определяют частотомером 5 значение резонансной частоты продольных колебаний f

Использование разработанного способа позволит за счет получения двух характеристик НДС, повышая точность и достоверность их значений, повысить надежность прогноза сроков безопасной эксплуатации ответственных конструкций в объектах повышенной опасности для человека и окружающей среды. Это и определяет экономический эффект от внедрения разработанного способа.

Реферат

Использование: методы диагностики материалов и конструкций и измерение напряженно-деформированного состояния болтовых и шпилечных резьбовых соединений при строительстве, монтаже и эксплуатации объектов ответственного назначения в различных отраслях промышленности и транспорта: тепловая и атомная энергетика, машиностроение, химическая и др. Сущность изобретения: в исследуемом соединении одновременно или последовательно создают непрерывные ультразвуковые колебания продольных и сдвиговых волн до и после затяжки, принимают прошедшие через исследуемое соединение ультразвуковые колебания, измеряют резонансные частоты этих волн и по их соотношению определяют величины механического напряжения и относительной деформации. Кроме того, дополнительно контролируют нелинейные искажения колебаний и по их появлению судят о наличии дефектов в исследуемом соединении. 1 з. п. ф-лы, 1 ил.

Формула

где E0 модуль упругости материала;

m - коэффициент Пуассона материала;

σ, ε - напряжение и относительная деформация исследуемого объекта;

f

f

Комментарии