Покрытые частицы - RU2697455C2

Код документа: RU2697455C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к покрытым частицам, образованным покрыванием поверхностей частиц основного материала углеродными частицами, полученными способом детонации.

УРОВЕНЬ ТЕХНИКИ

[0002] Наноразмерный алмаз (также называемый «наноалмазом») обладает большим числом замечательных свойств, таких как высокая твердость и чрезвычайно низкий коэффициент трения, и поэтому он уже используется в различных областях, и, как чрезвычайно перспективный новый материал, он продолжает исследоваться на предмет его новых применений.

[0003] Известно, что наноалмаз может быть синтезирован, например, с использованием реакции детонации высокоэнергетического взрывчатого вещества. Этот способ синтеза обычно называют детонационным способом, в котором выполняют детонацию только с исходным веществом, содержащим ароматическое соединение с тремя или более нитрогруппами, в качестве источника углерода, и атомы углерода, отщепившиеся от и высвобожденные из молекулы, составляющей исходное вещество, содержащее ароматическое соединение с тремя или более нитрогруппами, при реакции детонации образуют алмаз при высокой температуре и высоком давлении во время детонации (см., например, непатентный документ 1).

[0004] Производство наноалмазов детонационным способом до настоящего времени осуществлялось, например, в восточноевропейских странах, таких как Россия и Украина, в Соединенных Штатах Америки, Китае и т.д. Поскольку в этих странах в качестве сырья, содержащего соединение с тремя или более нитрогруппами, которое является источником углерода, доступны по низкой цене военные отходы, то использовались тринитротолуол (TNT), взрывчатая смесь TNT и гексогена (RDX: триметилентринитроамин) или октогена (HMX: циклотетраметилентетранитроамин) и т.п.

[0005] В настоящем изобретении высокоэнергетическое взрывчатое вещество означает вещество, способное осуществлять реакцию детонации, и его примеры могут включать не только сырье, содержащее соединение с тремя или более нитрогруппами, но и сырье, содержащее ароматическое соединение с двумя или менее нитрогруппами. В дополнение, взрывчатое вещество означает вещество, вызывающее внезапную реакцию сгорания, и может быть твердым или жидким при нормальной температуре и нормальном давлении.

[0006] Ожидается, что потребное количество наноалмазов будет все больше возрастать в будущем с развитием их применения. Однако, что касается производства с использованием военных отходов, содержащих соединение с тремя или более нитрогруппами, имеется некоторый предел в объеме производства. Следовательно, существует вероятность того, что поставки на мировом рынке в будущем могут сократиться. Тогда ожидается внутреннее производство. Однако на основе предыдущей оценки, сделанной авторами настоящего изобретения, было найдено, что вышеупомянутое сырье, содержащее соединение с тремя или более нитрогруппами, является достаточно дорогим, увеличивая производственные затраты и приводя тем самым к нерентабельности.

СПИСОК ЛИТЕРАТУРЫ

[0007] ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: Японский патент № 4245310

Патентный документ 2: Японский патент № 5155975

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

[0008] Непатентный документ 1: Yozo Kakudate (автор), «2-3. Dynamic High Pressure (Detonation Method)», Industrial Diamond Association of Japan (редактор), «Handbook of Diamond Technology», NGT, January 2007, pp. 28 to 33.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

[0009] Углеродные частицы, полученные способом детонации, содержат не только наноалмаз, но и углеродные примеси, включающие главным образом наноразмерный графитовый углерод (далее именуемый «нанографитом»), который является углеродным компонентом, не имеющим структуры алмаза. То есть, исходное вещество вызывает детонацию, вследствие чего исходное вещество разлагается до атомного уровня, и высвобождаемые из него атомы углерода без окисления агрегируются в твердом состоянии, образуя углеродные частицы. Во время детонации исходное вещество находится в состоянии высокой температуры и высокого давления из-за реакции разложения. Однако исходное вещество немедленно расширяется и охлаждается. Этот процесс перехода от состояния высокой температуры и высокого давления к состоянию пониженного давления и охлаждения происходит за очень короткий промежуток времени по сравнению с дефлаграцией, которая представляет собой явление более медленного взрыва, чем детонация или полное сгорание, и поэтому нет времени, когда агрегированный углерод мог бы расти в значительной степени. Поэтому образуется

наноразмерный алмаз. Когда высокоэнергетическое взрывчатое вещество (такое как взрывчатая смесь TNT и RDX), известное как типичное высокоэнергетическое взрывчатое вещество, вызывающее детонацию, используется в качестве исходного вещества (сырья), давление во время детонации становится достаточно высоким, чтобы позволить образующимся частицам углерода содержать много наноалмазов в соответствии с термодинамической равновесной фазовой диаграммой углерода. С другой стороны, атомы углерода, которые не формируют алмазную структуру, становятся наноразмерным графитовым углеродом (нанографитом) или т.п.

[0010] Из углеродных частиц нанографит и т.п., отличающиеся от наноалмаза, рассматриваются как нежелательные и мешающие использовать превосходные свойства наноалмаза. Следовательно, предшествующий уровень техники фокусировался на том, как в максимально возможной степени устранить углеродные примеси, такие как нанографит, чтобы тем самым очистить наноалмаз с помощью различных способов очистки или химической обработки (см., например, патентный документ 1 или 2). Однако нанографит, например, имеет более низкую твердость, чем наноалмаз, и более высокую электропроводность, чем наноалмаз. В дополнение к таким отличающимся от наноалмаза физическим свойствам, нанографит имеет ту особенность, что с ним могут быть соединены различные виды атомов или функциональных групп, отличающиеся от углерода, за счет чего могут быть приданы новые функции. Соответственно, нанографит привлек внимание как перспективный новый материал, способный обеспечивать различные свойства при его применении в отдельности или в смеси с наноалмазом.

[0011] Задача настоящего изобретения состоит в том, чтобы предложить новый материал, использующий углеродные частицы, содержащие наноразмерный графитовый углерод и алмаз и полученные детонационным способом с использованием исходного вещества, содержащего ароматическое соединение с двумя или менее нитрогруппами, которое может стабильно поставляться по низкой цене.

РЕШЕНИЕ ПРОБЛЕМ

[0012] В покрытой частице по настоящему изобретению, которая может решить вышеупомянутую(ые) проблему (проблемы), поверхность частицы основного материала покрыта углеродными частицами, содержащими графит турбостратной структуры, наноалмазы и/или углеродные нанотрубки, фуллерены и полученными с помощью следующих стадий: расположение взрывчатого вещества со скоростью детонации 6300 м/с или выше на периферии исходного вещества (сырья), содержащего ароматическое соединение с двумя или менее нитрогруппами; и детонирование этого взрывчатого вещества.

[0013] Предпочтительно, чтобы углеродные частицы были фторированы.

[0014] Настоящее изобретение охватывает функциональный материал, в котором покрытая частица поддерживается на поверхности материала подложки.

[0015] Покрытая частица в настоящем изобретении может быть получена способом, включающим в себя следующие стадии: приготовление частицы основного материала; расположение взрывчатого вещества со скоростью детонации 6300 м/с или выше на периферии исходного вещества (сырья), содержащего ароматическое соединение с двумя или менее нитрогруппами; детонирование этого взрывчатого вещества с получением углеродных частиц, содержащих графит турбостратной структуры, наноалмазы и/или углеродные нанотрубки, фуллерены; и покрывание поверхности упомянутой частицы основного материала полученными углеродными частицами способом механического объединения.

[0016] Углеродные частицы могут быть подвергнуты обработке фторированием, а затем поверхность частицы основного материала может быть покрыта углеродными частицами способом механического объединения.

[0017] Функциональный материал по настоящему изобретению может быть получен нанесением покрытой частицы, полученной вышеупомянутым детонационным способом, на поверхность материала подложки. Функциональный материал по настоящему изобретению может быть получен нанесением покрытой частицы, полученной вышеупомянутым детонационным способом, на поверхность материала подложки, с последующей обработкой фторированием. Покрытая частица может наноситься на поверхность материала подложки с помощью, например, термонапыления, прокатки или металлизации материала подложки.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0018] В настоящем изобретении устойчивая детонация может быть создана даже с помощью детонационного способа, использующего недорогое сырье, которое является исходным веществом, содержащим ароматическое соединение с двумя или менее нитрогруппами, с тем, чтобы получить углеродные частицы, содержащие наноразмерный графитовый углерод и алмаз. Когда поверхности частиц основного материала покрываются полученными таким образом углеродными частицами, может быть получен новый материал.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

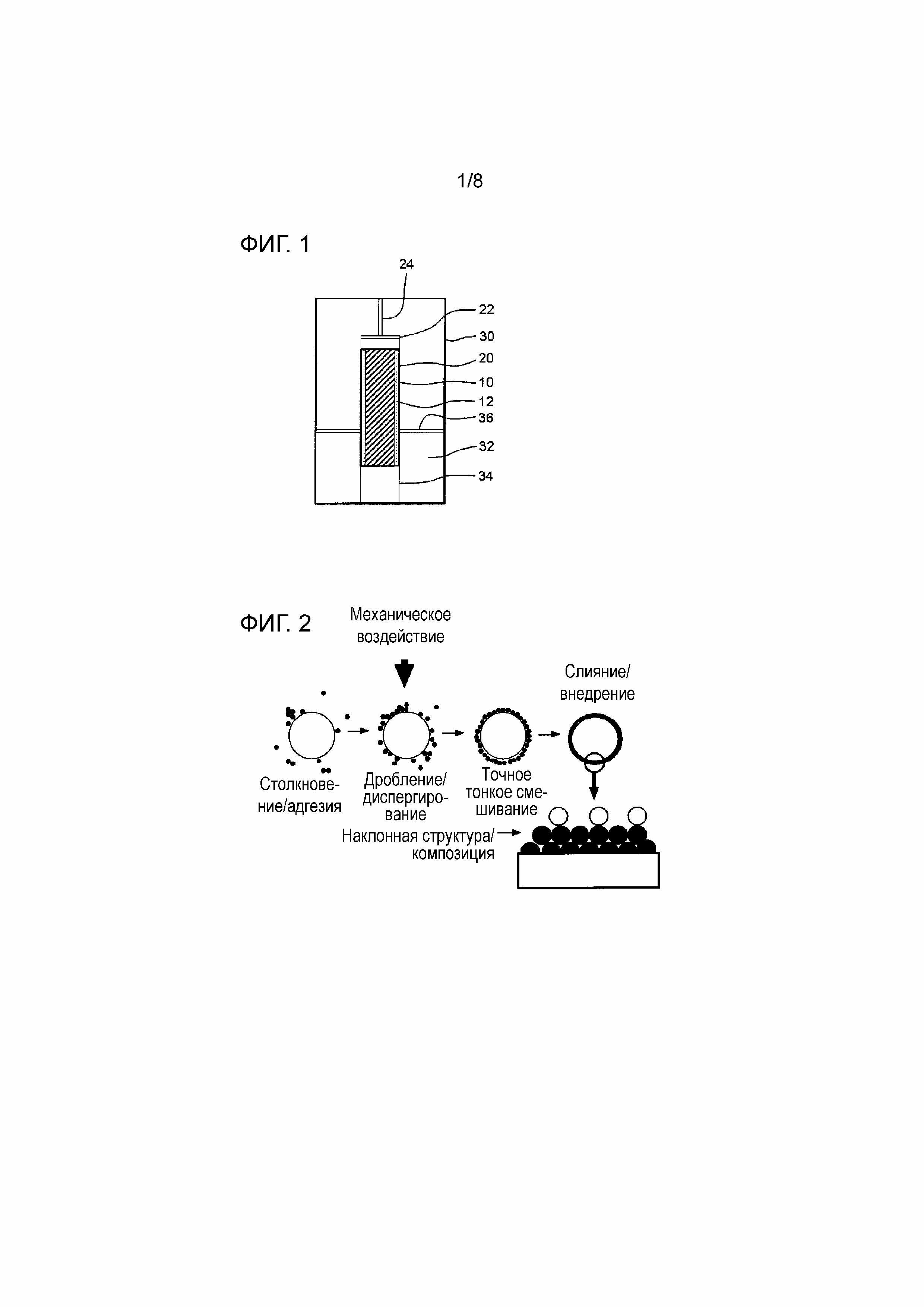

[0019] [Фиг. 1] Фиг. 1 представляет собой изображение в разрезе, схематично показывающее пример взрывного устройства, используемого в способе получения по настоящему изобретению.

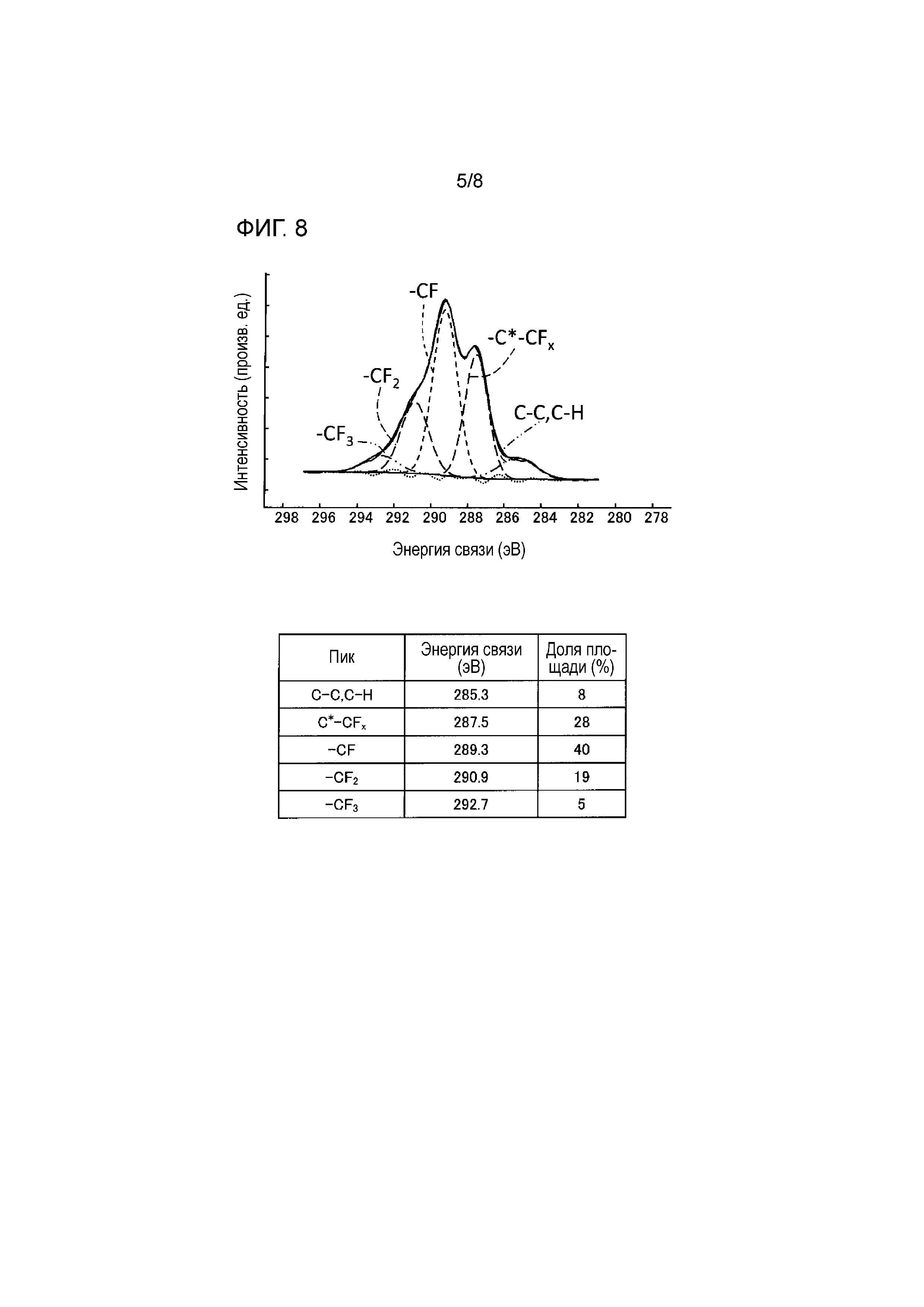

[Фиг. 2] Фиг. 2 представляет собой схематическую диаграмму для пояснения процесса механического объединения.

[Фиг. 3] Фиг. 3 показывает снятые с помощью просвечивающего электронного микроскопа (ПЭМ) фотографии углеродных частиц, полученных в Экспериментальном примере 3.

[Фиг. 4] Фиг. 4 показывает снятые с помощью просвечивающего электронного микроскопа (ПЭМ) фотографии углеродных частиц, полученных в Экспериментальном примере 3.

[Фиг. 5] Фиг. 5 – рентгенодифратограмма углеродных частиц, полученных в Экспериментальном примере 3.

[Фиг. 6] Фиг. 6 – график, показывающий калибровочную кривую, используемую для определения доли содержания алмаза в углеродных частицах.

[Фиг. 7] Фиг. 7 показывает фотографии, снятые с помощью просвечивающего электронного микроскопа (ПЭМ) до и после фторирования углеродных частиц, полученных в Экспериментальном примере 4.

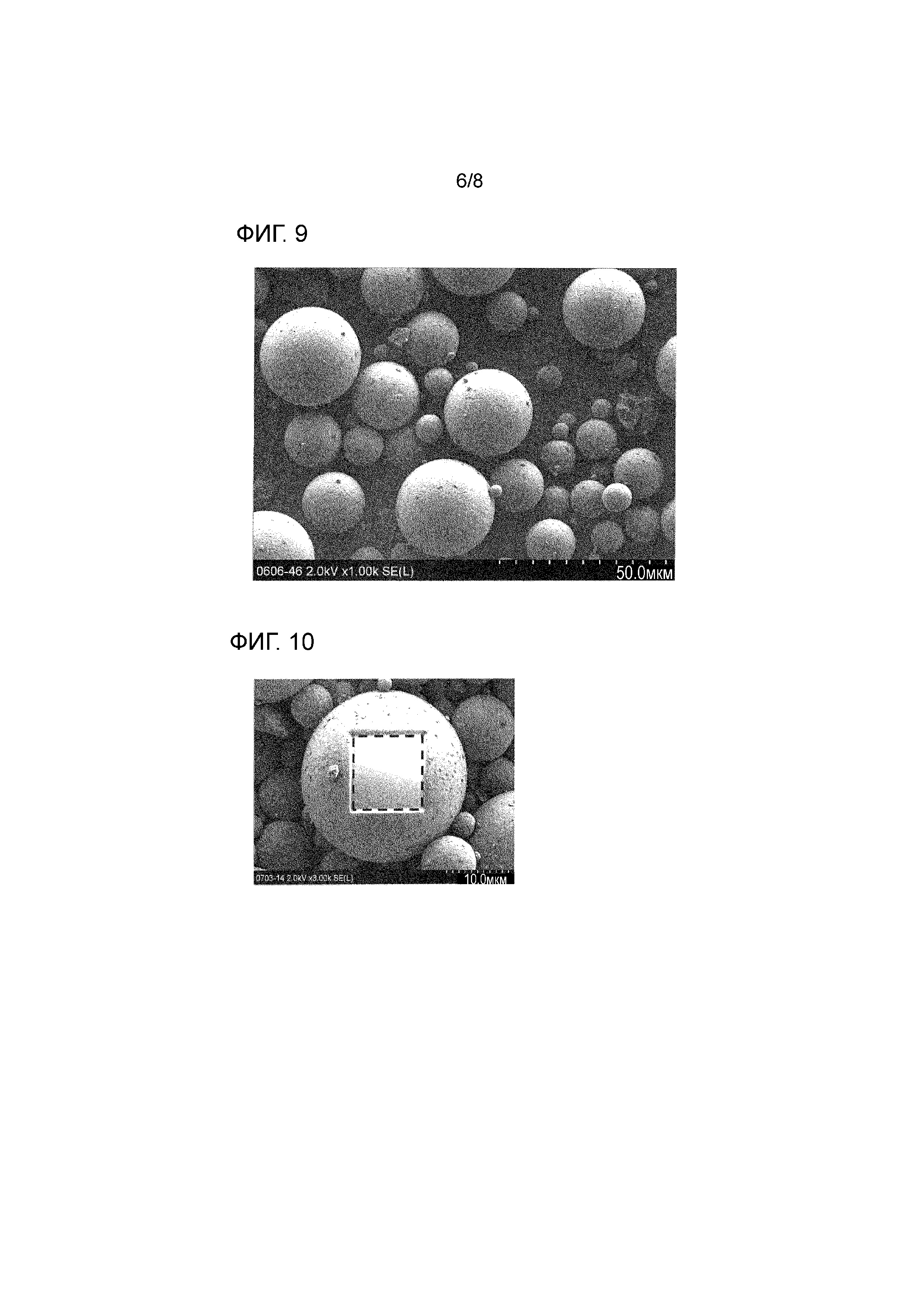

[Фиг. 8] Фиг. 8 представляет собой схематическую диаграмму, показывающую узкополосный фотоэлектронный спектр C1s, подвергнутый разделению пиков.

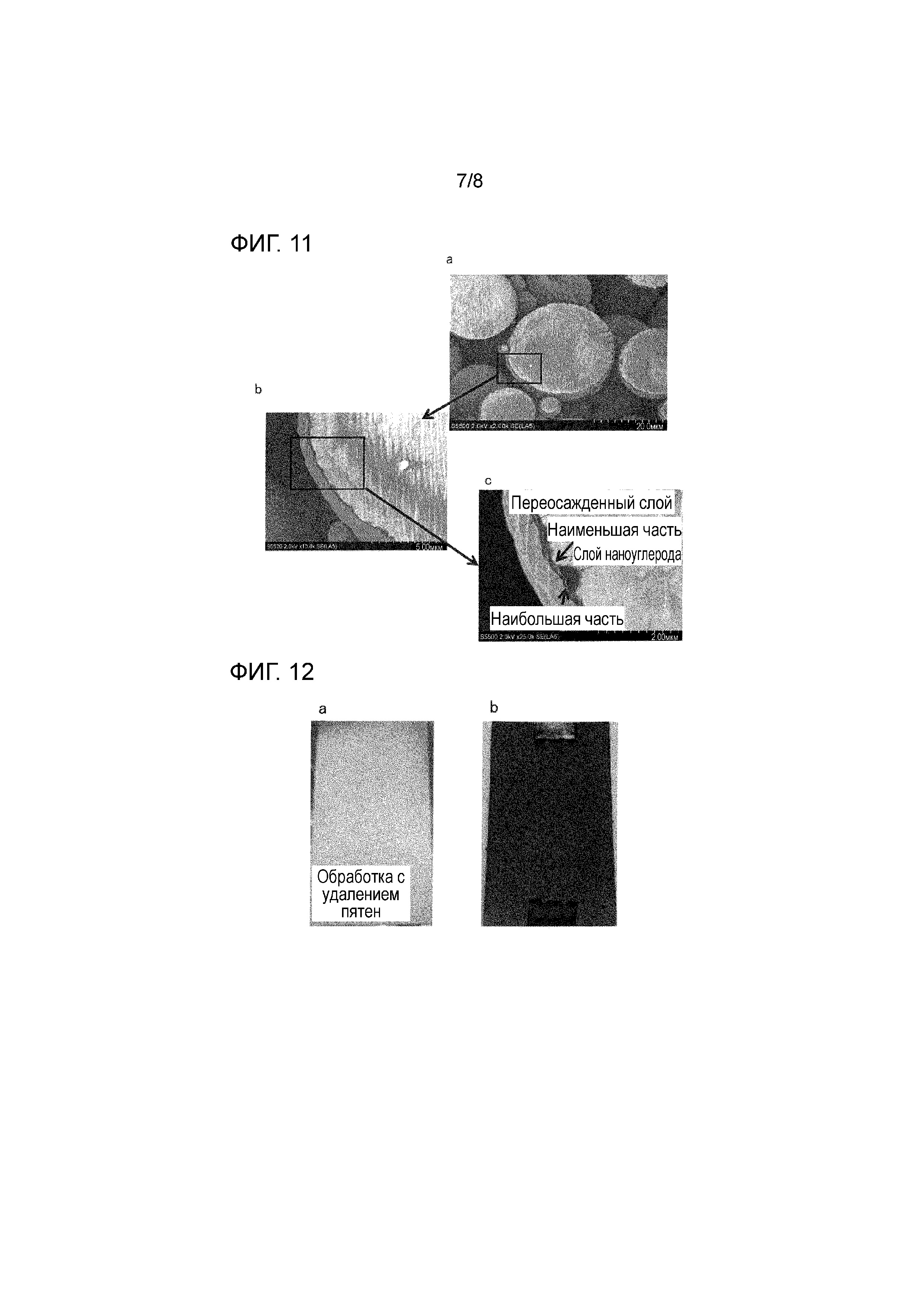

[Фиг. 9] Фиг. 9 показывает снятую с помощью сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM) фотографию поверхностей покрытых частиц, полученных в примере.

[Фиг. 10] Фиг. 10 показывает фотографию, на которой часть поверхностного слоя покрытой частицы, полученной в примере, была вырезана устройством с фокусированным ионным пучком (ФИП) так, чтобы внутренняя частица уретановой смолы могла быть сравнена с углеродной частицей, покрывающей эту частицу уретановой смолы.

[Фиг. 11] Фиг. 11 показывает снятые с помощью сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM) фотографии, на которых изображено сечение покрытой частицы, полученной в примере.

[Фиг. 12] Фиг. 12 показывает фотографии, на которых сняты лист нержавеющей стали SUS304, использовавшийся в качестве материала подложки, и полученный функциональный материал.

[Фиг. 13] Фиг. 13 показывает снятые с помощью сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM) фотографии сечения функционального материала, показанного на Фиг. 12, который был разрезан тонким резаком.

[Фиг. 14] Фиг. 14 представляет собой график, показывающий коэффициенты трения образцов, полученных в примерах.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0020] Авторы настоящего изобретения исследовали способ, по которому углеродные частицы, содержащие наноразмерный графитовый углерод и алмаз, могут быть получены с малыми затратами детонационным способом. В результате авторы настоящего изобретения нашли, что недорогое производство может быть достигнуто с помощью способа получения, включающего в себя стадию расположения взрывчатого вещества со скоростью детонации 6300 м/с или выше на периферии исходного вещества (сырья), содержащего ароматическое соединение с двумя или менее нитрогруппами, и стадию детонирования взрывчатого вещества. Поэтому авторы настоящего изобретения подали заявку на японский патент № 2013-273468. После этого, в результате дальнейших обширных исследований авторы изобретения нашли, что покрытые частицы, в которых поверхности частиц основного материала покрыты углеродными частицами, полученными вышеупомянутым способом получения, полезны в качестве нового материала. Таким образом авторы изобретения создали настоящее изобретение.

[0021] Сначала будет приведено описание способа получения вышеупомянутых углеродных частиц. Способ получения углеродных частиц, который будет описан ниже, является тем же самым, что и в вышеупомянутой заявке на японский патент № 2013-273468.

<<Способ получения углеродных частиц>>

[0022] В качестве покрытых частиц, предназначенных для использования в настоящем изобретении, детонационным способом получают углеродные частицы, содержащие наноразмерный графитовый углерод и алмаз. Более конкретно, углеродные частицы могут быть произведены способом получения, включающим в себя стадию расположения взрывчатого вещества со скоростью детонации 6300 м/с или выше на периферии исходного вещества, содержащего ароматическое соединение с двумя или менее нитрогруппами, а также стадию детонирования взрывчатого вещества.

[0023] В вышеупомянутом способе получения сначала располагают взрывчатое вещество со скоростью детонации 6300 м/с или выше на периферии исходного вещества, содержащего ароматическое соединение с двумя или менее нитрогруппами. Ароматическое соединение с двумя или менее нитрогруппами является содержится в исходном веществе в качестве источника углерода для детонационного способа. Взрывчатое вещество со скоростью детонации 6300 м/с или выше является веществом, вызывающим устойчивую детонацию с получением углеродных частиц из исходного вещества. Когда молекула, образующая взрывчатое вещество, содержит атомы углерода, взрывчатое вещество может служить источником углерода вместе с исходным веществом.

[0024] Примеры ароматического соединения с двумя или менее нитрогруппами могут включать соединение, имеющее структуру, в которой 0, 1 или 2 атом(а) водорода ароматического кольца, такого как бензол, толуол, ксилол, нафталин или антрацен, замещены нитрогруппой(ами).

[0025] Вышеупомянутое ароматическое соединение может иметь иной заместитель, отличающийся от нитрогрупп. Примеры таких заместителей могут включать алкильную группу, гидроксильную группу, гидроксиалкильную группу, аминогруппу, галогеновую группу и т.п.

[0026] Может иметь место случай, когда присутствуют позиционные изомеры в зависимости от взаимного расположения нитрогрупп или заместителей. Однако все позиционные изомеры могут использоваться в вышеупомянутом способе получения. Например, когда ароматическое соединение является нитротолуолом, возможны 3 вида изомеров, т.е. 2-, 3- и 4-нитротолуолы.

[0027] Примеры такого ароматического соединения с двумя или менее нитрогруппами могут включать бензол, толуол, ксилол, нафталин, антрацен, нитробензол, нитротолуол, нитроксилол, нитронафталин, нитроантрацен, динитробензол, динитротолуол, динитроксилол, динитронафталин, динитроантрацен и т.д. Каждое из этих ароматических соединений с двумя или менее нитрогруппами может использоваться по отдельности, или же два или более вида этих ароматических соединений с двумя или менее нитрогруппами могут использоваться вместе.

[0028] Предпочтительно, чтобы ароматическое соединение с двумя или менее нитрогруппами являлось соединением, имеющим структуру, в которой 1 или 2 атом(а) водорода ароматического кольца замещены нитрогруппой(ами). Из таких ароматических соединений с двумя или менее нитрогруппами, например, динитротолуол (DNT), динитробензол (DNB), динитроксилол (DNX) и т.п. являются предпочтительными с точки зрения их низких температур плавления и легкости формования.

[0029] Исходное вещество может содержать сырье, содержащее соединение с тремя или более нитрогруппами, в дополнение к ароматическому соединению с двумя или менее нитрогруппами. Сырье, содержащее соединение с тремя или более нитрогруппами, обычно является, например, нитросоединением, используемым для проведения взрыва. Примеры таких нитросоединений могут включать тринитротолуол (TNT), гексоген (RDX; циклотриметилентринитроамин), октоген (HMX; циклотетраиметилентетранитроамин), тетранитрат пентаэритрита (PETN), тетрил (тетранитрометиланилин) и т.п. Каждое из этих нитросоединений может использоваться по отдельности, или же два или более вида этих нитросоединений могут использоваться вместе.

[0030] Доля содержания ароматического соединения с двумя или менее нитрогруппами в вышеупомянутом исходном веществе обычно составляет 50 мас.% или более, предпочтительно 80 мас.% или более, предпочтительнее 90 мас.% или более, а еще предпочтительнее 95 мас.% или более, по отношению к общей массе исходного вещества. Когда ароматическое соединение с двумя или менее нитрогруппами, которое является недорогим сырьем, являющимся исходным веществом, содержащим ароматическое соединение с двумя или менее нитрогруппами, содержится с большой долей, доля содержания соединения с тремя или более нитрогруппами, которое является дорогим сырьем, может быть уменьшена. Следовательно, наиболее предпочтительно, доля содержания ароматического соединения с двумя или менее нитрогруппами составляет 100 мас.% в качестве ее верхнего предела. Однако ее верхний предел может предпочтительно составлять примерно 99 мас.% или примерно 98 мас.%.

[0031] Скорость детонации взрывчатого вещества, расположенного на периферии вышеупомянутого исходного вещества, должна быть более высокой, чем скорость детонации исходного вещества. То есть, из содержащихся в исходном веществе ароматических соединений с двумя или менее нитрогруппами, например, динитротолуол (DNT, истинная плотность: 1,52 г/см3, точка плавления: 67-70°C), который является недорогим и легким в применении, является настолько устойчивым, что его невозможно легко детонировать. Однако его скорость детонации может быть оценена как примерно 6000 м/с, если его удается детонировать. Следовательно, необходимо сделать скорость детонации взрывчатого вещества не ниже этой скорости. Скорость детонации типичного взрывчатого вещества обычно составляет 10000 м/с или ниже. Поэтому в настоящем изобретении скорость детонации взрывчатого вещества составляет 6300 м/с или выше, а качестве ее верхнего предела, она предпочтительно составляет 10000 м/с или ниже. Что касается скорости детонации DNT, то можно сослаться на публикацию Combustion and Flames, Vol. 14 (1970), pp. 145.

[0032] Скорость детонации означает скорость распространения детонации, когда детонация вызывается взрывчатым веществом.

[0033] Из таких взрывчатых веществ примеры твердых могут включать TNT, RDX, HMX, PETN, тетрил, взрывчатую смесь (например, Состав B), содержащую RDX и TNT в качестве своих главных компонентов, взрывчатую смесь (например, октол), содержащую HMX и TNT в качестве своих главных компонентов, и т.д.

[0034] В качестве взрывчатого вещества может быть также использовано жидкое высокоэнергетическое взрывчатое вещество. Когда в качестве взрывчатого вещества используется жидкое высокоэнергетическое взрывчатое вещество, высока степень

свободы в выборе формы, увеличение размера является легким, а технологичность или безопасность может быть повышена по сравнению со случаем использования твердого высокоэнергетического взрывчатого вещества. Примеры таких жидких высокоэнергетических взрывчатых веществ могут включать смесь гидразина (включая гидрат гидразина) и нитрата гидразина, смесь гидразина и нитрата аммония, смесь гидразина, нитрата гидразина и нитрата аммония, нитрометан, смесь гидразина и нитрометана и т.п.

[0035] Из вышеупомянутых взрывчатых веществ легко формуемый TNT, Состав B, содержащий TNT в качестве своего главного компонента, или т.п. являются предпочтительными в качестве твердых взрывчатых веществ благодаря их низкой точке плавления. Каждое из вышеупомянутых взрывчатых веществ может использоваться по отдельности, или же два или более вида этих взрывчатых веществ могут использоваться вместе. Свойства и скорости детонации типичных взрывчатых веществ показаны в следующей Таблице 1. Взрывчатые вещества, способные вызывать устойчивую детонацию, показаны в следующей Таблице 1.

[0036] Таблица 1

1) Плотность во время измерения скорости детонации

2) Взрывчатая смесь из 59,5 мас.% RDX, 39,5 мас.% TNT и 1,0 мас.% воска

3) Взрывчатая смесь из 75 мас.% HMX и 25 мас.% TNT

4) Жидкое высокоэнергетическое взрывчатое вещество на основе гидразина, в котором нитрат гидразина (H2N-NH2⋅HNO3) и гидрат гидразина (H2N-NH2⋅H2O) смешаны в массовом соотношении 3:1

[0037] Скорость детонации нитрометана взята из публикации Kusakabe and Fujiwara «Studies regarding Detonation of Liquid High Explosives (First Report)», Journal of the Industrial Explosives Society, Japan, Vol. 40, No. 2 (1979), p. 109. Скорость детонации NH+HH (нитрата гидразина (H2N-NH2⋅HNO3) и гидрата гидразина (H2N-NH2⋅H2O)) взята из публикации Kusakabe et al. «Studies regarding Detonation of Liquid High Explosives (Third

Report)», Journal of the Industrial Explosives Society, Japan, Vol. 41, No. 1 (1980), p. 23. Скорости детонации других веществ, отличающихся от нитрометана и NH+HH, взяты из публикации LASL Explosive Properties Date, ed. Gibbs, T. R. and Propolato, A., University of California Press, Berkeley, Los Angels, London, 1980.

[0038] Используемые количества вышеупомянутого исходного вещества и вышеупомянутого взрывчатого вещества могут регулироваться индивидуально и подходящим образом в зависимости от желаемого количества углеродных частиц. Хотя оно конкретно не ограничено, их массовое соотношение (взрывчатое вещество/исходное вещество) предпочтительно составляет 0,1 или более, а предпочтительнее 0,2 или более. В дополнение к этому, это массовое соотношение предпочтительно составляет 1 или менее, предпочтительнее 0,9 или менее, а еще предпочтительнее 0,8 или менее. Когда соотношение используемых количеств составляет менее 0,1, невозможно вызвать реакцию детонации, достаточную для создания углеродных частиц. Поэтому выход может уменьшиться. С другой стороны, когда соотношение используемых количеств превышает 1, взрывчатого вещества используется больше, чем необходимо. Поэтому производственные затраты могут увеличиться.

[0039] Выше был описан способ получения углеродных частиц.

[0040] Далее со ссылкой на чертежи будут подробно описаны варианты осуществления этого способа получения углеродных частиц. Фиг. 1 представляет собой изображение в разрезе, схематично показывающее пример взрывного устройства для использования в вышеупомянутом способе получения. Взрывное устройство, показанное на Фиг. 1, является всего лишь примерным. Оно не предназначено для какого-либо ограничения настоящего изобретения.

[0041] Сначала на периферии исходного вещества 10 (сырья) размещают взрывчатое вещество 12. При размещении взрывчатого вещества 12 на периферии исходного вещества 10 предпочтительно симметрично располагать исходное вещество 10 и взрывчатое вещество 12 таким образом, чтобы высокая температура и высокое давление, связанные с ударной волной, создаваемой детонацией взрывчатого вещества 12, прикладывались к исходному веществу 10 как можно более равномерно, а именно таким образом, чтобы обеспечивалась симметрия формы взрыва. Например, в случае (a), в котором исходное вещество 10 и взрывчатое вещество 12 являются твердыми, исходное вещество 10 и взрывчатое вещество 12 могут быть залиты или запрессованы в цилиндрические разъемные пресс-формы так, чтобы приготовить концентрические столбчатые формованные тела. В случае (b), в котором исходное вещество 10 является твердым, а взрывчатое вещество 12 является жидким высокоэнергетическим взрывчатым

веществом, исходное вещество 10 может быть залито или запрессовано так, чтобы приготовить столбчатое формованное тело, и это формованное тело может быть размещено в центральной части внутри цилиндрического контейнера строго по его оси, после чего жидкое высокоэнергетическое взрывчатое вещество может быть залито в периферийное пространство. В случае (c), в котором исходное вещество 10 является жидким, а взрывчатое вещество 12 является твердым, взрывчатое вещество 12 может быть залито или запрессовано в концентрическое полое столбчатое формованное тело, и жидкое исходное вещество 10 может быть залито внутрь него. Контейнер 20, вмещающий исходное вещество 10 и взрывчатое вещество 12, будет именоваться в дальнейшем «взрывной контейнер». В качестве взрывного контейнера 20 предпочтительно использовать контейнер из синтетической смолы, такой как акриловая смола, поскольку это позволяет предотвратить загрязнение примесями, такими как металлы.

[0042] В вышеупомянутом способе получения взрывчатое вещество 12 затем детонируют с образованием углеродных частиц из исходного вещества 10. Ударная волна, создаваемая в результате реакции детонации взрывчатого вещества 12, распространяется к исходному веществу 10, исходное вещество 10 сжимается этой ударной волной, вызывая детонацию, и атомы углерода, отщепившиеся от и высвободившиеся из органических молекул, составляющих исходное вещество 10, превращаются в углеродные частицы, содержащие графитовый углерод и наноалмаз.

[0043] Детонация может быть осуществлена в открытой системе или в закрытой системе. Для того, чтобы осуществить детонацию в открытой системе, детонация может выполняться, например, в подземных полостях или галереях, образующихся при подземных работах. Детонация в закрытой системе предпочтительно выполняется в таком состоянии, когда сделанная из металла камера заполнена исходным веществом и взрывчатым веществом. Состояние, в котором сделанная из металла камера заполнена исходным веществом и взрывчатым веществом, является, например, таким состоянием, при котором формованное тело исходного вещества и взрывчатого вещества или взрывной контейнер, содержащий исходное вещество и взрывчатое вещество, подвешивают в этой камере. Предпочтительно выполнять детонацию в закрытой системе, потому что это помогает предотвратить разброс остатка по большой площади. Камера, используемая для выполнения детонации, в дальнейшем будет упоминаться как «взрывная камера». Когда атмосфера во взрывной камере практически не содержит кислорода при появлении детонации, реакция окисления углеродной фракции может быть ингибирована. Поэтому выход может быть увеличен. Для того, чтобы получить такую атмосферу, например, газ во взрывной камере может быть замещен инертным газом, таким как

газообразный азот, газообразный аргон или газообразный диоксид углерода; взрывная камера может быть вакуумирована до давления примерно от -0,1 до -0,01 МПа маном. (здесь «маном.», стоящее после единицы давления, означает, что давление является манометрическим, причем то же применимо ниже); или после удаления воздуха (кислорода) из взрывной камеры путем вакуумирования такой инертный газ может быть введен во взрывную камеру до слабого положительного давления примерно от +0,000 до +0,001 МПа маном. Камера не ограничена сделанной из металла камерой при условии, что эта камера имеет достаточно высокую прочность для того, чтобы выдержать детонацию. Например, камера может быть выполнена из бетона.

[0044] Кроме того, предпочтительно располагать охладитель вокруг исходного вещества и взрывчатого вещества во взрывной камере. Когда используется охладитель, образовавшийся алмаз может быть быстро охлажден для предотвращения его фазового перехода в графитовый углерод. Для того чтобы расположить охладитель, например, вышеупомянутое формованное тело или взрывной контейнер 20 могут быть размещены в охлаждающем контейнере 30, и охладитель 32 может быть загружен в зазор между охлаждающим контейнером 30 и формованным телом или взрывным контейнером 20. При этом, когда охладитель 32 является веществом, которое может по существу предотвратить образование окислительного вещества, такого как кислород или озон, реакция окисления углеродной фракции может быть ингибирована. Поэтому выход может быть увеличен. Для того чтобы получить подобный охладитель 32, например, может быть удален газообразный кислород, растворенный в охладителе 32, или же может использоваться охладитель 32, который не содержит составляющих его элементов, образующих какое-либо окисляющее вещество, такое как кислород или озон. Примеры таких охладителей 32 могут включать воду, галогенированные алкилы (такие как хлорфторуглероды и тетрахлорид углерода) и т.п. Вода является особенно предпочтительной, потому что она по существу не оказывает неблагоприятного влияния на окружающую среду.

[0045] Хотя взрывчатое вещество 12 обычно взрывается при использовании детонатора или детонирующего шнура, для того чтобы более надежно вызвать детонацию, может использоваться усилитель 22 детонатора между взрывчатым веществом 12 и детонатором или детонирующим шнуром. В этом случае после того, как усилитель 22 детонатора и детонатор или детонирующий шнур 24 присоединены к формованному телу или взрывному контейнеру 20, они, например, загружаются во взрывную камеру. Примеры таких усилителей 22 детонатора могут включать в себя Состав C-4, SEP производства компании Asahi Kasei Chemicals Corporation и т.п.

[0046] При использовании охладителя 32 предпочтительно, чтобы

вышеупомянутое формованное тело или взрывной контейнер 20 размещались во непроницаемом контейнере (например, мешке из олефиновой синтетической смолы, такой как полиэтилен или полипропилен, в качестве сырья), чтобы охладитель 32 не мог проникнуть во взрывной контейнер 20. После установки таким образом, когда взрывчатое вещество 12 взрывается с осуществлением детонации, в остатке получаются углеродные частицы, содержащие графитовый углерод и алмаз.

[0047] В вышеупомянутом способе получения остаток, полученный на стадии детонации, может необязательно содержать в качестве примесей взорванные обломки, такие как обломки контейнера, проводов или проволоки. В таком случае предпочтительно предусмотреть стадию удаления обломков из остатка, полученного после стадии детонации, чтобы извлечь углеродные частицы. На этой стадии извлечения углеродных частиц, например, когда выполняется обработка классификацией/очисткой, углеродные частицы могут быть получены в виде сухого порошка, имеющего желаемый размер частиц. Как правило, сначала, после удаления грубых обломков из остатка, полученного на стадии детонации, получившийся остаток просеивают на сите или т.п. и разделяют на прошедший через сито материал (просев) и остаток на сите, и просев извлекают. Остаток на сите может быть измельчен, а затем снова классифицирован. Воду отделяют от полученного в итоге просева, чтобы приготовить сухой порошок. При этом размер отверстий сита подбирают должным образом, и обработку классификацией/очисткой повторяют. Тогда просев сита с отверстиями, соответствующими желаемому размеру частиц, может быть получен в качестве продукта. Более подробно, например, когда детонация выполняется во взрывной камере с использованием воды в качестве охладителя 32, содержащую остаток воду извлекают, с последующим разделением отстаиванием. После удаления грубых обломков надосадочную жидкость извлекают в качестве жидких отходов, а осадок классифицируют на сите или т.п., чтобы получить просев. Возможно, часть образовавшихся углеродных компонентов может прилипать к обломкам. Поэтому остаток на сите измельчают (дробят) и разделяют посредством ультразвуковой вибрации или т.п. и снова классифицируют на сите и т.п. Например, остаток на сите с размером отверстий примерно 100 мкм является главным образом обломками после взрыва, такими как обломки взрывного контейнера 20, проводов или проволоки. Следовательно, такой остаток на сите утилизируют как промышленные отходы после извлечения. Из частиц, прошедших через сито с отверстием примерно 100 мкм, остаток на сите с отверстием примерно 32 мкм может быть измельчен и отделен посредством ультразвуковой вибрации или т.п. и снова классифицирован на сите и т.п. Предпочтительно в качестве конечного продукта извлекать посредством этих операций просев, прошедший через сито с размером

отверстий примерно 32 мкм. Что касается извлеченного продукта, воду отделяют от него посредством центрифугирования или т.п., а затем его сушат, получая порошок углеродных частиц с желаемым их размером.

[0048] Например, когда в качестве взрывного контейнера 20 используется контейнер из акриловой смолы, возможно, получаемый на стадии детонации остаток может быть загрязнен частицами или порошком акриловой смолы. В этом случае акриловая смола может быть удалена, например, вымывания акриловой смолы ацетоном.

[0049] Кроме того, в некоторых приложениях иногда нежелательно загрязнение металлом, таким как железо. В таком случае, например, металл, такой как железо, может быть удален с помощью обработки горячей концентрированной азотной кислотой.

[0050] Полученный порошок представляет собой наноразмерные углеродные частицы, содержащие много графитового углерода, а также наноалмаз. Однако в некоторых применениях требуется использовать превосходные свойства алмаза.

[0051] В углеродных частицах, полученных вышеупомянутым способом получения, массовое соотношение G/D составляет 2,5 или более, где G обозначает массу графитового углерода, а D обозначает массу алмаза. Далее будут подробно описаны состав и физические свойства углеродных частиц для использования в настоящем изобретении.

[0052] Углеродные частицы для использования в настоящем изобретении могут быть охарактеризованы долей содержания углеродного компонента, выражаемой массовым соотношением. Как было описано выше, исходное вещество вызывает детонацию, вследствие чего исходное вещество разлагается до атомного уровня, и высвобождаемые из него атомы углерода без окисления агрегируются в твердом состоянии, образуя углеродные частицы. Во время детонации исходное вещество находится в состоянии высокой температуры и высокого давления из-за реакции разложения. Однако исходное вещество немедленно расширяется и охлаждается. Этот процесс перехода от состояния высокой температуры и высокого давления к состоянию пониженного давления и охлаждения происходит за очень короткий промежуток времени по сравнению с обычным горением или дефлаграцией, которая представляет собой явление более медленного взрыва, чем детонация, и поэтому нет времени, когда агрегированный углерод мог бы расти в значительной степени. Поэтому формируются наноразмерные углеродные частицы.

[0053] Когда в качестве исходного вещества используется высокоэнергетическое взрывчатое вещество, такое как взрывчатая смесь TNT и RDX, известная как типичное высокоэнергетическое взрывчатое вещество, вызывающее детонацию, давление во время

детонации становится достаточно высоким, чтобы позволить образующимся частицам углерода содержать много наноалмазов, чего легко ожидать исходя из фазовой диаграммы состояния термодинамического равновесия углерода. С другой стороны, когда в качестве исходного вещества используется невысокоэнергетическое взрывчатое вещество, давление во время детонации является недостаточно высоким для того, чтобы синтезировать алмаз. Поэтому получаются наноразмерные углеродные частицы, отличающиеся от алмаза. Углеродные частицы содержат много наноразмерного графитового углерода.

[0054] Таким образом, соотношением между наноалмазом и нанографитом можно управлять давлением во время детонации исходного вещества. То есть, при использовании исходного вещества, которое не является высокоэнергетическим взрывчатым веществом, доля содержания нанографита может быть увеличена. Однако когда давление во время детонации исходного вещества является более низким, чем у высокоэнергетического взрывчатого вещества, становится трудно детонировать исходное вещество, или даже если исходное вещество удается детонировать, вероятно возникновение такого явления, что детонация может прерываться. Это означает, что трудно устойчиво детонировать одно только исходное вещество. Следовательно, когда давление во время детонации исходного вещества является низким, вызывающее детонацию взрывчатое вещество должно быть расположено на периферии исходного вещества, чтобы тем самым гарантированно детонировать исходное вещество. В любом случае, в дополнение важно выбирать исходное вещество, имеющее такой состав, который не окисляет высвобождающийся углерод.

[0055] Кроме того, предпочтительно, чтобы окисляющее вещество, такое как кислород или озон, которое может окислить высвобожденный углерод с образованием газа, такого как CO или CO2, было удалено из системы детонации в максимально возможной степени.

[0056] В дополнение к этому, когда детонируют исходное вещество, содержащее соединение с тремя или более нитрогруппами, или ароматическое соединение с двумя или менее нитрогруппами, предполагается, что производятся любые разновидности наноразмерных углеродных частиц, такие как наноалмаз, нанографит, тонкодисперсные углеродные нанотрубки, фуллерены и т.д.

[0057] Из литературы (Satoshi Tomita et al., «Diamond nanoparticles to carbon onions transformation: X-ray diffraction studies», Carbon 40, pp.1469-1474 (2002), Dilip K. Singh et al, «Diameter dependence of interwall separation and strain in multiwalled carbon nanotubes probed by X-ray diffraction and Raman scattering studies», Diamond & Related Materials 19,

pp.1281-1288 (2010), и т.д.) и полученных результатов рентгенодифракционных данных по детонационным наноалмазам, описанных ниже, можно предположить, что пик, в котором дифракционный угол 2θ рентгенодифракционных данных, измеренных с помощью трубки Cu(Kα), находится вблизи 24-26° (именуемый в дальнейшем «пиком около 26°»), происходит от наноуглеродного вещества, состоящего главным образом из слоистой структуры sp2 углерода. В дополнение к этому, появляется пик в этой области и в отношении (многослойных) углеродных нанотрубок из двух слоев, трех слоев или т.п.

[0058] Результаты наблюдения изображения решетки на снятых в просвечивающем электронном микроскопе (ПЭМ) фотографиях углеродных частиц, полученных в описываемом ниже Экспериментальном примере 3, показаны на Фиг. 4. На Фиг. 4 наблюдались два вида форм изображений решетки. А именно, наблюдались круглая сферическая форма и слоистая форма (графит), показанные соответственно символами D и G. Обе они являются наноразмерными, и принимая во внимание их количества, обе они предполагаются частицами, содержащими углерод в качестве главного компонента. Поскольку наблюдаемые на них частицы углерода предполагаются наноалмазом и графитовым углеродом, измеряли и сравнивали их период решетки и межплоскостное расстояние. Что касается шкалы (5 нм и 10 нм) и увеличения ПЭМ, то в качестве стандартного образца (эталона) используется образец, в котором многослойная пленка SiGe прикреплена к монокристаллу Si, и при высоком увеличении производится калибровка на основе межплоскостного расстояния в 3,1355 Å между плоскостями 111 Si. Эта операция калибровки выполнялась каждый месяц с подтверждением того, что погрешность измерения составляет не более 5%.

[0059] В алмазе (символ D), снятом в той же самой области на Фиг. 4, наблюдали плоскость 111 D, и результат измерения периода решетки составил 2,11 Å. Обычно говорят, что период решетки по плоскостям 111 D в кубическом алмазе составляет 2,06 Å при порошковой дифрактометрии, что дает отклонение в 2,4%. С другой стороны, результат измерения межплоскостного расстояния слоев, наблюдаемого в части, показанной символом G на Фиг. 4, составил 3,46 Å. Говорят, что расстояние между плоскостями 002 G в слоях гексагонального графита составляет 3,37 Å при порошковой дифрактометрии, что дает отклонение в 2,4%. Таким образом, наблюдаемое межплоскостное расстояние слоев по существу согласуется с межплоскостным расстоянием слоев графита. Поэтому считается, что слоистые наноразмерные углеродные частицы состоят из графита, составляя основную долю углеродных частиц.

[0060] По рентгенодифракционным данным можно подтвердить наличие наноалмаза. Однако, что касается наноразмерных углеродных частиц, неясно, какая

именно разновидность вещества содержится в них помимо нанографита и тонкодисперсных многослойных углеродных нанотрубок, дающих пик около 26°. Тонкодисперсные монослойные (однослойные) углеродные нанотрубки или различные фуллерены не сносят своего вклада в пик около 26°. Следовательно, их полученное количество не включается в количественный результат, основанный на пике около 26°. Кроме того, можно предположить, например, что наноразмерные углеродные частицы, слоистая (графитовая) структура которых была изменена на турбостратную структуру, также включаются в пик около 26°. Нельзя исключить и того, что смесь пиков этих деформированных наноразмерных углеродных частиц может служить растягиванию ширины пика около 26°. Однако из ПЭМ-фотографий найдено, что полученное количество тонкодисперсных монослойных (однослойных) углеродных нанотрубок, различных фуллеренов и т.д. мало. То есть, когда углеродные частицы получают способом детонации, предполагается, что производимое количество наноразмерных углеродных частиц, которые не проявляются пиком около 26°, может попадать в пределы определенного диапазона низких массовых долей. Поэтому предполагается, что большой погрешности не возникает даже в том случае, когда весь отличающийся от алмаза углерод рассматривают как графитовый углерод. Кроме того, предполагается, что углерод с другой структурой является редким.

[0061] Исходя из вышеупомянутых предпосылок предполагается, что если виды, количества и строения исходного вещества и взрывчатого вещества определяются в описанном способе получения, наноалмаз и нанографит, производимые этим способом получения, могут попадать в пределы определенного диапазона значений массового соотношения. Поэтому предполагается, что большой погрешности не возникает даже тогда, когда весь отличающийся от алмаза углерод рассматривают как графитовый углерод. Соответственно предполагается, что углерод с другой структурой, чем у алмаза и графитового углерода, является редким. Таким образом, соотношение между ними получают при допущении, что отличающийся от алмаза углерод представляет собой графитовый углерод.

[0062] Исходя из вышеупомянутых предпосылок, в настоящем изобретении используются углеродные частицы, содержащие наноразмерные графитовый углерод и алмаз и имеющие такую особенность, что доля содержания графитового углерода является более высокой, чем в обычном продукте, получаемом при использовании сырья, содержащего соединение с тремя или более нитрогруппами. Более конкретно, когда G обозначает массу графитового углерода, а D обозначает массу алмаза, массовое соотношение G/D составляет 2,5 или более, предпочтительно 3 или более,

предпочтительнее 3,5 или более, а еще предпочтительнее 4 или более. Верхний предел массового соотношения G/D конкретно не ограничен. Когда учитывают, что алмаз содержится, массовое соотношение G/D предпочтительно составляет 100 или менее, предпочтительнее 50 или менее, а еще предпочтительнее 20 или менее. Массовое соотношение G/D получают способом, который будет описан в следующих примерах.

[0063] Покрытые частицы в настоящем изобретении имеют строение, при котором поверхности частиц основного материала покрыты углеродными частицами, полученными вышеупомянутым способом получения. Когда поверхности частиц основного материала покрыты вышеупомянутыми углеродными частицами, эти покрытые частицы могут использоваться в качестве нового сырья в различных приложениях.

[0064] В покрытых частицах поверхности частиц основного материала могут быть покрыты углеродными частицами так, чтобы толщина пленки достигала 0,004 мкм. То есть, когда углеродные частицы наносятся самым тонким образом, толщина пленки может составлять 0,004 мкм. Толщина пленки может составлять 1 мкм или более. Верхний предел толщины пленки конкретно не ограничен. Например, толщина пленки может составлять 10 мкм или менее.

[0065] Вид частиц основного материала конкретно не ограничен. Примеры частиц основного материала могут включать углерод, полимер, стекло, керамику, металл, природные исходные материалы и т.д. Примеры углерода могут включать искусственный графит. Примеры полимеров могут включать акриловую смолу, уретановую смолу, нейлон, полиэтилен, высокомолекулярный полиэтилен, политетрафторэтилен и т.д. Примеры стекол могут включать различные аморфные стекла, кристаллизованные стекла и т.д. Примеры керамики могут включать SiC, неактивный глинозем, кремнезем, диоксид титана, диоксид циркония и т.д. Примеры металлов могут включать алюминий, чистую медь, бронзу, латунь, углеродистую сталь, нержавеющую сталь, мартенситностареющую сталь, сплавы на основе никеля и т.д. В дополнение, может использоваться синтетический цеолит, природные исходные материалы, такие как древесная щепа или стружка, минералы, угли и каменистые породы, и т.д.

[0066] Размер частиц основного материала конкретно не ограничен. Например, частицы основного материала могут иметь размер примерно от 2 до 550 мкм.

[0067] Предпочтительно, чтобы поверхности частиц основного материала были полностью закрыты углеродными частицами. Однако настоящее изобретение не ограничивается этим. Углеродные частицы могут прилипать только к части поверхностей частиц основного материала.

[0068] Покрытые частицы могут быть получены способом, включающим в себя стадию расположения взрывчатого вещества со скоростью детонации 6300 м/с или выше на периферии исходного вещества, содержащего ароматическое соединение с двумя или менее нитрогруппами, стадию детонирования взрывчатого вещества и стадию покрытия поверхностей частиц основного материала полученными углеродными частицами способом механического объединения.

[0069] Способ механического объединения означает смешивание или дробление. То есть, из-за связи между функциональным выражением частиц и энергией, приложенной к ним во время механической обработки порошка, при увеличении приложенной энергии со стороны частиц достигается не только простая позиционная замена (смешивание), но и придание дополнительных функциональных возможностей, таких как равномерное диспергирование, измельчение (дробление) и поверхностное покрытие (объединение).

[0070] Когда к смеси порошков, размеры частиц которых в значительной степени различаются, применяется механическое сдвиговое/ударное воздействие, поверхности частиц становятся аморфными, а активность на этих поверхностях повышается. Когда в одной системе существуют разные порошки, из-за взаимодействия порошков образуются композитные частицы, поверхности которых покрыты мелкодисперсными частицами, имеющими меньшие размеры частиц. Поверхность каждой из частиц, служащих в качестве ядер объединения (называемых частицами-ядрами или материнскими частицами), имеет регулярную структуру аналогичным образом. Следовательно, это объединение частиц также называется «регулярным смешиванием» или «точным тонким смешиванием».

[0071] В состоянии, когда механическая энергия еще выше, возникает твердофазная реакция или механохимическая реакция. То есть взаимодействие происходит в масштабе, соответствующем приложенной энергии, и при более высокой энергии появляется взаимодействие на молекулярном/атомном уровне.

[0072] Обычно композитные частицы принимают следующие две формы. Одна форма представляет собой покрытую композитную частицу, в которой поверхность частицы-ядра покрыта очень мелкодисперсными частицами (дочерними частицами), а другая форма представляет собой распределенную композитную частицу, в которой дочерняя частица входит внутрь частицы-ядра или дочерняя частица и частица-ядро образуют структуру, в которой они спутаны друг с другом. Композитная частица-капсула относится к типу ядро-оболочка. То, какие именно композитные частицы получаются, зависит от физических и химических свойств частиц-ядер и дочерних частиц, а также зависит от величины механического воздействия, оказываемого на комбинацию или

атмосферу.

[0073] Как показано на Фиг. 2, процесс механического объединения включает в себя (1) столкновение/адгезию частиц, (2) дробление/диспергирование частиц, (3) точное тонкое смешивание частиц и (4) слияние/внедрение частиц. Этим этапам процесса способствуют мощные ударные, сжимающие и сдвиговые воздействия, прикладываемые к частицам между ротором или шаром, вращающимся с высокой скоростью, и контейнером или внутренней деталью. Таким образом можно управлять объединением или поверхностными свойствами.

[0074] Примеры устройства объединения могут включать в себя систему гибридизации (ударный метод высокоскоростного воздушного потока), систему механосинтеза и т.п. Эти устройства объединения обладают соответственно разными механическими действиями. Например, в системе гибридизации из-за столкновения с лопастью или корпусом очень к частицам прикладывается мощное ударное воздействие, так что различные вещества могут внедряться друг в друга или сливаться друг с другом. В дополнение к этому, можно также ожидать, что применима система механосинтеза для механического сплавления из-за действия мощного сжимающего усилия и мощного усилия сдвига. С другой стороны, в некоторых случаях такие сильные механические воздействия могут ингибировать функциональное проявление в композитных частицах. Например, ухудшение функции или изменение кристаллической структуры могут быть вызваны внезапным повышением температуры или ударом. Против таких случаев также был разработан относительно мягкий подход. Этот подход достигается с помощью перемешивающего смесителя, такого как смеситель Хеншеля, в котором мелкодисперсные частицы могут быть хорошо диспергированы за счет вращения перемешивающей лопасти. Это удобно с целью точного тонкого смешивания на поверхностях частиц. Кроме того, существует другой подход с использованием θ-синтезатора, который может надежно фиксировать вещество без изменения его структуры, то есть можно ожидать, что он будет иметь так называемое промежуточное механическое действие. В примерах, которые будут описаны ниже, используется аппарат смеситель-синтезатор типа MP5 (от англ. «MP5 type mixer (compositor)») производства компании NIPPON COKE & ENGINEERING Co., Ltd., который является усовершенствованием вышеупомянутого смесителя Хеншеля с функцией, аналогичной системе гибридизации. Однако покрытые частицы в настоящем изобретении не обязательно получают только с помощью такого аппарата, но они могут быть получены вышеуказанными различными способами механического объединения тем же самым образом.

[0075] В настоящем изобретении углеродные частицы могут быть фторированы, а затем поверхности частиц основного материала могут быть покрыты углеродными частицами. Когда углеродные частицы фторируют заранее, покрытым частицам могут быть приданы функции самого фтора, такие как водоотталкивающие свойства, маслоотталкивающие свойства, разделяемость, неадгезивность, противообрастающее свойство, химическая стойкость, смазывающая способность, противобактериальное свойство, окисляемость и т.д. В дополнение к этому, покрытые частицы могут быть легко диспергированы как в воде, так и в органическом растворителе.

[0076] Что касается вышеупомянутой обработки фторированием, например, может использоваться способ прямого фторирования для того, чтобы заставить углеродные частицы реагировать с газообразным фтором или фторирующим агентом, производным от газообразного фтора. В дополнение, может использоваться способ фторирования частиц основного материала вследствие реакции с плазмой фтора. Кроме того, может использоваться способ фторирования частиц основного материала в растворе фторирующим агентом, таким как содержащий фторалкильную группу олигомер. Кроме того, может использоваться фторирование фторирующим агентом в ионной жидкости.

[0077] В связи с его химическими и физическими свойствами внимание было обращено на фторид графита в качестве нового промышленного материала. Фторид графита представляет собой белый порошкообразный неорганический полимер паркетной (пластинчатой) структуры, получаемый путем прямой реакции углерода с фтором. Хотя фторид графита можно отождествить с фторуглеродом, таким как CF4,C2F6 или {CF2-CF2}n, фторид графита обладает такими признаками, как: фторид графита, полученный из графита, становится кристаллическим; фторид графита – это твердый полимер, который не может быть синтезирован посредством поликонденсации или тому подобного; и т.д. Именно поэтому его называют фторидом графита в отличие от обычных соединений углерода и фтора. Такие углеродные материалы образуют систему, относимую к категории веществ, находящихся в пограничной области между органической химией и неорганической химией из-за предысторий их получения и т.д.

[0078] До сих пор считалось, что фторид графита, полученный из различных углеродных исходных материалов, таких как аморфный углерод, углеродная сажа, нефтяной кокс, графит и т.д., может быть выражен формулой (CF)n. Однако во фториде графита по настоящему изобретению наиболее распространена связь C-F, но также выявлены связи C-F2 и C-F3, как будет описано ниже.

[0079] Покрытые частицы содержат графитовый углерод и алмаз на поверхностях частиц основного материала. Следовательно, используя превосходные свойства алмаза, такие как шлифуемость, долговечность, износостойкость и т.д., покрытые частицы полезны для применения в качестве износостойкого агента, смазки и т.д. В дополнение к этому, используя превосходные свойства графитового углерода, такие как электропроводность, водоотталкивание, биосовместимость и т.д., покрытые частицы полезны для применения в качестве волокнистого материала, полимерного покрытия для обеспечения функциональности, системы доставки лекарственного средства, покрытия электронного устройства, электродного материала для батареи, проводящей пленки, армированной резины/водоотталкивающей резины, катализатора, адсорбционного материала и т.д.

[0080] Настоящее изобретение также включает в себя функциональный материал, в котором вышеупомянутые покрытые частицы поддерживаются на поверхности материала подложки. Когда покрытые частицы поддерживаются на нем, могут быть получены следующие эффекты. В зависимости от вида материала подложки, поддерживающего покрытые частицы, может быть увеличена твердость поверхности материала подложки; может быть понижен коэффициент трения для улучшения смазывающей способности; может быть улучшена износостойкость; может быть улучшено каталитическое свойство (активность в реакции); может быть улучшена электропроводность; может быть улучшена теплопроводность; может быть улучшено антиобрастающее свойство; или, если покрытые частицы фторированы, могут быть улучшены водоотталкивающие свойства, маслоотталкивающие свойства, разделяемость, неадгезивность, антиобрастающее свойство, химическая стойкость, смазывающая способность, противобактериальное свойство или окисляемость.

[0081] Материал подложки, поддерживающий покрытые частицы, конкретно не ограничен. Примеры таких материалов подложки могут включать углерод, древесину, стекло, полимер, керамику, металл, бетон, наружных стеновые материалы и т.д.

[0082] Примеры таких углеродов могут включать графит, стеклоуглерод, искусственный графит, изотропный графит, углеродную сажу, тонкодисперсный углерод, композит C/C (армированный углеродным волокном углеродный композит), углеродное волокно и т.д.

[0083] Примеры таких стекол могут включать стекло «Пирекс» (Pyrex - зарегистрированный товарный знак), аморфное стекло, такое как кварцевое стекло, кристаллизованное стекло, такое как литиево-алюмосиликатное стекло или магниево-алюмосиликатное стекло, специальное стекло, такое как проводящее стекло, и т.д.

[0084] Примеры таких полимеров могут включить термопластичную смолу, термореактивную смолу, нейлон, конструкционный пластик и т.д. Примеры таких

термопластичных смол могут включать полиэтилен, полипропилен, поливинилхлорид, полистирол, поливинилацетат, полиуретан, политетрафторэтилен, смолу АБС, акриловую смолу, поликарбонат и т.д. Примеры таких термореактивных смол могут включать фенольную смолу, эпоксидную смолу, полиэфирную смолу и т.д. Примеры таких конструкционных пластиков могут включать в себя полиацеталь, бакелит, эпоксидное стекло, ультравысокомолекулярный полиэтилен, полиамид, модифицированный полифениленовый эфир, полиэтилентерефталат, полибутилентерефталат, полифениленсульфид, полиарилат, полиамидоимид, полиэфиримид, полиэфиркетон, полиэфирэфиркетон, полисульфон, полиэфирсульфон, фторопласт и т.д.

[0085] Примеры такой керамики могут включать оксидную керамику, такую как глинозем, кремнезем и кварц, карбидную керамику, такую как карбид кремния, нитридную керамику, такую как нитрид кремния и нитрид алюминия, диоксид титана, диоксид циркония и т.д.

[0086] Примеры таких металлов могут включать металлы на основе железа, такие как обыкновенная сталь, инструментальная сталь, подшипниковая сталь, нержавеющая сталь, железо и чугун, цветные металлы, такие как медь, медные сплавы, алюминий, алюминиевые сплавы, никель, сплавы на основе никеля, олово, свинец, кобальт, титан, хром, золото, серебро, платина, палладий, магний, марганец и цинк, и т.д. Кроме того, также могут использоваться сплавы этих металлов или оксиды этих металлов.

[0087] Форма материала подложки конкретно не ограничена. Примеры таких форм могут включать листовую форму, столбчатую форму, цилиндрическую форму и т.д.

[0088] Функциональный материал может быть получен путем нанесения покрытых частиц на поверхность материала подложки.

[0089] В качестве способа нанесения покрытых частиц на поверхность материала подложки может использоваться, например, (1) термонапыление, (2) прокатка, (3) металлизация и т.д. (1) Термонапыление и (2) прокатка могут вместе упоминаться как способ термомеханической обработки. Кроме того, может использоваться метод столкновения частиц с использованием механизма, при котором тепло генерируется при высокоскоростном столкновении мелких частиц (также иногда называемый WPC (широкая дробеструйная обработка).

(1) Термонапыление

[0090] Функциональный материал, поддерживающий покрытые частицы на поверхности материала подложки, может быть получен путем термонапыления покрытых частиц на материал подложки.

[0091] Способ термонапыления представляет собой разновидность метода модификации поверхности, в котором термонапыляемый материал, такой как металл или керамику, нагревают до расплавленного или полурасплавленного состояния при помощи пламени горения, электроэнергии или т.п., и полученные таким образом частицы материала термически распыляют на поверхность материала подложки так, чтобы сформировать покрытие на поверхности материала подложки. В качестве источника тепла для плавления термонапыляемого материала, такого как порошок или проволока, используется горючий газ, плазма или т.п. Расплавленный материал преобразуется в мелкие частицы, каждая из которых имеет диаметр от нескольких мкм до сотни и нескольких десятков мкм. Эти мелкие частицы сталкиваются с поверхностью материала подложки на высокой скорости от нескольких десятков м/с до нескольких сотен м/с. Таким образом формируется покрытие путем наслаивания быстро затвердевающих (со скоростью 107°C/с или выше в случае частиц жидкого металла) плоских мелких частиц. Эта структура наслоения является отчетливым признаком термонапыленного покрытия, и она также упоминается как ламеллярная структура. Эта структура была использована для приложений следующим образом. Подлежащие термонапылению материалы термораспыляют на поверхности элементов в различных приборах или устройствах, чтобы придать им функции и качества, включая износостойкость, коррозионную стойкость, теплоизоляцию, электропроводность и т.д., отдельно от исходных материалов самих элементов. Существует большое количество способов и процессов термонапыления.

[0092] Способ термонапыления конкретно не ограничен. Примеры таких способов могут включить пламенное напыление, дуговое напыление, плазменное напыление, детонационное напыление, высокоскоростное пламенное напыление, холодное напыление и т.д. Пламенное напыление, дуговое напыление и плазменное напыление известны как основанные на температуре способы напыления, в которых удовлетворительно расплавленные частицы распыляются с низкой скоростью. С другой стороны, детонационное напыление, высокоскоростное пламенное напыление и холодное напыление известны как основанные на скорости способы напыления, в которых полурасплавленные частицы распыляются с высокой скоростью. Среди них холодное напыление представляет собой один из методов покрытия поверхности, основанных на высокоскоростном столкновении мелких частиц, и имеет ту главную особенность, что частицы ускоряются низкотемпературным и высокоскоростным рабочим газом. Поскольку температура газа при этом ниже, чем точка плавления частиц материала, эти частицы не плавятся. Поэтому в последние годы холодное напыление также использовалось для термонапыления наноуглеродных материалов, таких как углеродные

нанотрубки. Однако наноразмерные углеродные частицы, образующие часть покрытых частиц, получаются в настоящем изобретении способом детонации. При их получении углеродные частицы подвергаются воздействию высокой температуры, составляющей 800°C или выше. Поэтому предполагается, что эти углеродные частицы имеют более высокую теплостойкость, чем любой другой наноуглеродный материал, такой как углеродные нанотрубки. Так, когда для частиц основного материала выбирается металл или керамика, которые являются теплостойким материалом, с частицами основного материала можно работать даже в случае основанного на температуре способа напыления. Можно считать, что нет необходимости ограничивать способ термонапыления основанным на скорости способом напыления.

[0093] Можно считать, что, когда покрытые частицы по настоящему изобретению подвергаются термонапылению различными способами, износостойкость, способность к скольжению, электропроводность (в том случае, когда материал подложки является керамическим или полимерным) и т.д. могут быть улучшены углеродными частицами, присутствующими в термонапыленном покрытии. Кроме того, больше функций можно ожидать в том случае, когда углеродные частицы в термонапыленном покрытии рассматриваются как катализатор или носитель, или наполнитель, служащий связующим. То есть, когда углеродные частицы, поддерживаемые в покрытых частицах, превращаются во фторид графита с помощью вышеупомянутого фторирования, покрытым частицам могут быть приданы такие функции, как водоотталкивающие свойства, маслоотталкивающие свойства, разделяемость, неадгезивность, антиобрастающее свойство, химическая стойкость, смазывающая способность, противобактериальное свойство, окисляемость и т.д. Когда углеродные частицы в термонапыленных покрытых частицах фторируют тем же самым образом, функции фторида графита могут быть приданы термонапыленной поверхности материала подложки таким же образом, что и фторированным покрытым частицам. То есть, когда термонапыленная поверхность подложки фторирована, поверхности материала подложки могут быть приданы такие функции, как водоотталкивающие свойства, маслоотталкивающие свойства, разделяемость, неадгезивность, антиобрастающее свойство, химическая стойкость, смазывающая способность, противобактериальное свойство, окисляемость и т.д.

(2) Прокатка

[0094] Когда покрытые частицы прокатывают на материале подложки, может быть получен функциональный материал, поддерживающий (несущий) покрытые частицы на своей поверхности.

[0095] Способ прокатки конкретно не ограничен. Примеры таких способов могут включать способ напрессовки, такой как способ с валковым прессом или способ с ленточным прессом, способ штамповки, такой как способ плоского горячего прессования периодического типа, способ плакирования прокаткой и т.д.

[0096] Прокатка не ограничена способом, в котором подают и формуют только покрытые частицы, но может использоваться способ, в котором подают и формуют смесь покрытых частиц и связующего вещества. Когда подобрано сочетание материалов для частиц основного материала и материала подложки, покрытые частицы могут поддерживаться на поверхности материала подложки без какого-либо клейкого вещества. Например, для частиц основного материала выбирается металл, керамика или т.п. с высокой точкой плавления, а для материала подложки выбирается смола с низкой точкой плавления или т.п. Когда горячее прессование выполняют при немного более высокой температуре нагрева, чем точка плавления более легкоплавкого материала, покрытые частицы могут быть приварены к материалу подложки. С другой стороны, смола с низкой точкой плавления и т.п. может быть выбрана для частиц основного материала, а металл с высокой точкой плавления или керамика с высокой точкой плавления могут быть выбраны для материала подложки. Когда горячее прессование выполняют при немного более высокой температуре нагрева, чем точка плавления более легкоплавкого материала тем же самым образом, частицы основного материала покрытых частиц плавятся и распределяются по поверхности материала подложки. После охлаждения на поверхности материала подложки может быть сформировано слоистое покрытие из основного материала с углеродными частицами. Альтернативно, глинозем, SiC, нержавеющая сталь, мартенситностареющая сталь, инструментальная сталь и т.п., которые имеют высокую твердость, могут быть выбраны для частиц основного материала, а один из различных полимеров, алюминия, меди и т.п., которые имеют низкую твердость, могут быть выбраны для материала подложки. В этом случае покрытые частицы могут быть нанесены на поверхность материала подложки даже прокаткой при низкой температуре нагрева.

[0097] В одном примере, в котором покрытые частицы смешиваются со связующим веществом и подвергаются плакированию прокаткой, экструдированию и т.п., имеет место случай, при котором связующее вещество не может быть легко равномерно растворено в комбинации алюминия и порошка бора. В этом случае, плакированный прокаткой лист, с которым алюминий сплавляется в сильно сжатом состоянии, может быть получен способом, в котором непосредственно экструдируют порошковую смесь порошка борида и порошка алюминиевого сплава, способ, в котором экструдируют, проковывают или прокатывают заготовку из порошковой смеси, предварительно отформованную до заданной формы, и способ, в котором такие порошковую смесь и

заготовку заключают в металлический контейнер, имеющий заданную форму, и экструдируют, проковывают или прокатывают. С другой стороны, в настоящем изобретении связующее вещество не ограничено порошком алюминия или алюминиевого сплава. Может использоваться термореактивная смола или реактивный термоплавкий клей, который часто используется для производства фанеры (шпона). Таким образом, можно считать, что, когда покрытые частицы в настоящем изобретении прокатывают различными способами, за счет присутствующих в термонапыленном покрытии углеродных частиц могут быть улучшены износостойкость, способность к скольжению, электропроводность (в том случае, когда материал подложки является керамическим или полимерным) и т.д.

[0098] Кроме того, больше функций можно ожидать в том случае, когда углеродные частицы рассматриваются как катализатор или носитель, или наполнитель, служащий связующим.

[0099] В качестве покрытых частиц, как описано выше, могут использоваться покрытые частицы, в которых поверхности частиц основного материала покрыты фторированными углеродными частицами. Альтернативно, могут быть приготовлены покрытые частицы, в которых поверхности частиц основного материала покрыты углеродными частицами, которые еще не были фторированы, и может быть выполнена обработка фторированием покрытых частиц, которые были нанесены на поверхность материала подложки.

(3) Металлизация

[0100] Когда материал подложки погружают и металлизируют в ванне для нанесения покрытия, в которой были диспергированы покрытые частицы, может быть получен функциональный материал, в котором покрытые частицы нанесены на поверхность материала подложки.

[0101] Способ металлизации конкретно не ограничен. Например, может использоваться либо нанесение гальванического покрытия, либо негальваническое нанесение покрытия (химическим восстановлением). Вид наносимого металла может представлять собой единственный металл (такой как медь, никель, хром, олово, цинк, серебро, золото и т.д.) или сплав (такой как латунь, бронза, припой, сплав Zn-Ni, сплав Zn-Fe, Ni-P, Ni-B, Ni-W, Ni-Fe и т.д.), служащий в качестве способа нанесения композитного покрытия, в котором мелкие частицы, включая покрытые частицы, осаждаются на нанесенный металл.

[0102] Ванна для нанесения покрытия конкретно не ограничена при условии, что в ней были диспергированы покрытые частицы. Например, возможно использовать

коммерчески доступную ванну для нанесения покрытия, в которой были диспергированы покрытые частицы.

[0103] Вид ванны для нанесения покрытия конкретно не ограничен. Примеры таких ванн для нанесения покрытия могут включать ванну для нанесения покрытия из никеля (Ni), ванну для нанесения покрытия из Ni-P, ванну для нанесения покрытия из Ni-B, ванну для нанесения покрытия из Ni-W, ванну для нанесения покрытия из Ni-Cu-P, ванну для нанесения покрытия из Ni-S, ванну для нанесения покрытия из Cr-W, ванну для нанесения покрытия из Cr-Mo, ванну для нанесения покрытия из Cr-Fe, ванну для нанесения покрытия из Cr-C, ванну для нанесения покрытия из Cr-H, ванну для нанесения покрытия из Fe-W, ванну для нанесения покрытия из Fe-Mo, ванну для нанесения покрытия из Fe-Ni, ванну для нанесения покрытия на основе Co-W, ванну для нанесения покрытия с сульфаматом никеля, ванну для нанесения покрытия с цианидом меди, ванну для нанесения покрытия с пирофосфатом меди, ванну для нанесения покрытия с сульфатом меди, ванну для нанесения покрытия с шестивалентным хромом, ванну для нанесения покрытия с цианидом цинка, ванну для бесцианидного нанесения цинкового покрытия, щелочную ванну для нанесения оловянного покрытия, кислотную ванну для нанесения оловянного покрытия, ванну для нанесения серебряного покрытия, ванну для нанесения покрытия с цианидом золота, кислотную ванну для нанесения золотого покрытия и т.д. Кроме того, примеры таких ванн для нанесения покрытия из Ni могут включать ванну Уоттса, ванну с сульфаминовой кислотой, ударную ванну или ванну затяжки (ванну Вудса), ванну для черного никелирования и т.д.

[0104] Температура ванны во время нанесения покрытия конкретно не ограничена. Например, она может быть установлена на 50-90°C. Кроме того, раствор может перемешиваться во время нанесения покрытия.

[0105] Данная заявка на патент испрашивает право приоритета по японской патентной заявке № 2015-133153, поданной 1 июля 2015 г. Полное содержание описания вышеупомянутой японской патентной заявки № 2015-133153 включено сюда по ссылке.

Примеры

[0106] Далее настоящее изобретение будет более конкретно описано на его примерах. Однако настоящее изобретение не предназначено быть ограниченным нижеследующими примерами и может быть осуществлено с изменениями в пределах его объема, адаптируемого к сути настоящего изобретения, которое было описано выше или которое будет описано ниже. Любое из таких изменений также охватывается технической сущностью настоящего изобретения.

[0107] Поверхности частиц основного материала покрыли углеродными частицами, полученными по процедурам, описанным в следующих экспериментальных примерах 1-5, получив покрытые частицы.

<<Экспериментальный пример 1>>

[0108] В этом экспериментальном примере углеродные частицы получали детонационным способом с использованием динитротолуола (DNT) в качестве исходного вещества и с использованием жидкого высокоэнергетического взрывчатого вещества на основе гидразина в качестве взрывчатого вещества. Более конкретно, DNT (технический) плавили и загружали в качестве исходного вещества, и формовали его в столбчатую форму, имеющую диаметр 10 см и высоту 48 см. Полученное таким образом формованное тело имело массу 5,52 кг, объем 3770 см3 и плотность 1,46 г/см3. В дополнение, в качестве взрывчатого вещества приготовили 75%-й раствор нитрата гидразина в гидразин-гидрате и подразделили его на части по 2,50 кг.

[0109] Затем проводили реакцию детонации с использованием взрывного устройства, проиллюстрированного на Фиг. 1. Вышеупомянутое формованное тело в качестве исходного вещества 10 помещали в центральную часть взрывного контейнера 20, имеющего внутренний диаметр 12 см и высоту 50 см, и вышеупомянутое жидкое высокоэнергетическое взрывчатое вещество в качестве взрывчатого вещества 12 заливали в свободное место по его периферии. Усилитель 22 детонатора (SEP), детонирующий шнур и электродетонатор 24 № 6 установили на верху взрывного контейнера 20 и накрыли крышкой. После этого контейнер заключили во влагонепроницаемый полиэтиленовый мешок. В качестве охлаждающего контейнера 30 использовали контейнер емкостью 100 л. Взрывной контейнер 20 помещали в охлаждающий контейнер 30. При этом внешнюю нижнюю поверхность взрывного контейнера 20 отрегулировали так, чтобы она была размещена на высоте 15 см от внутренней нижней поверхности охлаждающего контейнера 30, используя сделанное из железа основание 34 и сделанный из железа перфорированный диск 36. Затем залили 120 л дистиллированной воды в качестве охладителя 32 в охлаждающий контейнер 30 и полиэтиленовый мешок так, чтобы зазор между охлаждающим контейнером 30 и взрывным контейнером 20 был заполнен охладителем 32. После закрывания крышкой охлаждающий контейнер 30 подвешивали во взрывной камере внутренним объемом 30 м3 к ее потолку с использованием проволочной стропы. Внутреннее пространство вышеупомянутой взрывной камеры вакуумировали от атмосферного давления, доводя количество остаточного газообразного кислорода во взрывной камере до расчетного значения примерно 279,9 г.

[0110] После проведения подготовки таким образом вышеупомянутый детонирующий шнур поджигали вышеупомянутым детонатором, тем самым детонируя взрывчатое вещество 12. Затем из внутреннего пространства вышеупомянутой взрывной камеры извлекали примерно 120 л воды, содержащей остаток, и удаляли крупные обломки с помощью разделения отстаиванием. При этом, поскольку надосадочная жидкость была сильно щелочной, к ней добавляли лимонную кислоту для того, чтобы сделать ее pH слабокислым. Полученную таким образом слабокислую надосадочную жидкость извлекали в качестве жидких отходов. Осадок классифицировали на ситах с размерами отверстий 100 мкм и 16 мкм соответственно, используя устройство вибрационного просеивания («KG-700-2W» производства компании Kowa Kogyosho Co., Ltd.). Прошедший через 16 мкм сито материал извлекали как есть. В экспериментальных примерах 2-5, которые будут описаны позже, классификацию выполняли на ситах с размерами отверстий 100 мкм и 32 мкм соответственно, и прошедший через 32 мкм сито материал извлекали как есть.

[0111] В экспериментальном примере 1 остаток от прошедшего через 100 мкм сито материала на сите, имеющем размер отверстий 16 мкм, измельчали в течение примерно 5 минут ультразвуковым вибрационным устройством («4G-250-3-TSA» производства компании Crest). В каждом из экспериментальных примеров 2-5 остаток от прошедшего через 100 мкм сито материала на сите, имеющем размер отверстий 32 мкм, измельчали тем же самым образом. Углеродную фракцию отделяли с поверхности обломков, а затем снова классифицировали на ситах, имеющих размеры отверстий 100 мкм, 32 мкм и 16 мкм соответственно, используя устройство вибрационного просеивания («KG-700-2W» производства компании Kowa Kogyosho Co., Ltd.). Прошедшие через сито материалы извлекали. Каждый из прошедших через сито материалов выдерживали в сушильной машине («OF-450S» производства компании AS ONE Corporation) при 80°C в течение 24 часов для испарения влаги, тем самым приготовив его сухой порошок.

[0112] Таким образом всего было получено 2048 г углеродных частиц, включая 584 г прошедшего через 16 мкм сито материала, 907 г прошедшего через 32 мкм сито материала и 557 г прошедшего через 100 мкм сито материала. Содержимое эксперимента, извлеченное количество и выход углеродных частиц в этом экспериментальном примере показаны в нижеследующей Таблице 2.

<<Экспериментальный пример 2>>

[0113] В этом экспериментальном примере углеродные частицы получали тем же самым образом, что и в вышеупомянутом экспериментальном примере 1, за исключением того, что используемое в качестве взрывчатого вещества количество жидкого высокоэнергетического взрывчатого вещества на основе гидразина было изменено с 2,50 кг до 2,49 кг, контейнер емкостью 100 л в качестве охлаждающего контейнера был

заменен на контейнер емкостью 200 л, а используемое в качестве охладителя количество дистиллированной воды было изменено со 120 л на 220 л. В результате было получено всего 2334 г углеродных частиц, включая 534 г прошедшего через 16 мкм сито материала, 1315 г прошедшего через 32 мкм сито материала и 485 г прошедшего через 100 мкм сито материала. Содержимое эксперимента, извлеченное количество и выход углеродных частиц в этом экспериментальном примере показаны в нижеследующей Таблице 2.

<<Экспериментальный пример 3>>

[0114] В этом экспериментальном примере углеродные частицы получали тем же самым образом, что и в вышеупомянутом экспериментальном примере 1, за исключением того, что DNT в качестве исходного вещества было взято в количестве 5,46 кг вместо 5,52 кг и 3750 см3 вместо 3770 см3 по объему, контейнер емкостью 100 л в качестве охлаждающего контейнера был заменен на контейнер емкостью 200 л, используемое в качестве охладителя количество дистиллированной воды было изменено со 120 л на 220 л, количество (расчетное значение) остаточного газообразного кислорода в камере было изменено с 279,9 г на 191,0 г, и лимонную кислоту к надосадочной жидкости не добавляли. В результате было получено всего 1645 г углеродных частиц, включая 164 г прошедшего через 16 мкм сито материала, 801 г прошедшего через 32 мкм сито материала и 680 г прошедшего через 100 мкм сито материала. Содержимое эксперимента, извлеченное количество и выход углеродных частиц в этом экспериментальном примере показаны в нижеследующей Таблице 2.

<<Экспериментальный пример 4>>

[0115] В этом экспериментальном примере углеродные частицы получали детонационным способом с использованием 2,4-динитротолуола (2,4-DNT) в качестве исходного вещества и с использованием жидкого высокоэнергетического взрывчатого вещества на основе гидразина в качестве взрывчатого вещества. Более конкретно, 2,4-DNT (технический) плавили и загружали в качестве исходного вещества, и формовали его в столбчатую форму, имеющую диаметр 10 см и высоту 48 см. Полученное таким образом формованное тело имело массу 5,48 кг, объем 3785 см3 и плотность 1,45 г/см3. В дополнение, в качестве взрывчатого вещества приготовили 75%-й раствор нитрата гидразина в гидразин-гидрате и поделили его на части по 2,49 кг.