Способ алкилирования алкилбензолов - RU2627695C2

Код документа: RU2627695C2

Чертежи

Описание

Настоящее изобретение относится к способу алкилирования, конкретно к способу алкилирования алкилбензолов.

УРОВЕНЬ ТЕХНИКИ

Алкилстиролы, в том числе стирол, представляют собой ценные исходные соединения для промышленного синтеза органических веществ, в основном они используются для получения полистиролов, АБС-смол, стирол-бутадиеновых каучуков и ненасыщенных смол. До настоящего времени смолы, получаемые на основе стирола, по объему мирового производства стоят на третьем месте только после полиэтилена и поливинилхлорида.

Обычный способ получения стирола включает дегидрирование этилбензола, реакцию, которая является сильно эндотермической и требует подвода большого количества тепловой энергии, что приводит к применению температуры реакции более 600°C. С учетом этого ранее был разработан способ, в котором (алкил)стиролы непосредственно получались путем алкилирования алкилбензолов (например, толуола) в боковой цепи в присутствии щелочного катализатора и алкилирующего агента (например, метанола). Этот способ стал считаться обещающим способом получения благодаря низкой стоимости, низкому потреблению энергии, незначительному загрязнению окружающей среды и доступности исходных материалов и привлекал все большее внимание. В заявке CN 200910201632.3 описан способ получения этилбензола и стирола путем алкилирования толуола в боковой цепи метанолом в присутствии 60-99 вес. % катализатора, который представляет собой мезопористый углеродный носитель и нанесенные на него оксид щелочного металла или щелочноземельного металла в количестве 0.1-30 вес. % и оксид бора в количестве 0.1-10 вес. %. В заявке CN 201010261714.Х раскрыт способ получения этилбензола и стирола путем алкилирования толуола в боковой цепи с помощью метанола, при этом катализатор перед использованием был подвергнут ионному обмену с солью K.

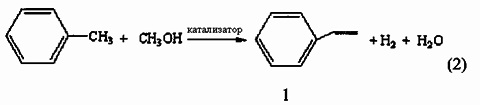

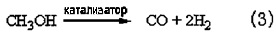

В процессе алкилирования толуол и метанол взаимодействуют в присутствии щелочного катализатора (Cat) по следующим двум реакциям:

В присутствии щелочного катализатора толуол реагирует в основном в соответствии с реакциями (1) и (2), и в то же самое время при этом образуется очень небольшое количество такого продукта как ксилол или метилэтилбензол. Однако при условиях этой реакции метанол как таковой будет разлагаться на CO и H2, как показывает следующая реакция (3):

С экономической точки зрения требуется, чтобы как можно больше метанола превратилось в этилбензол и стирол путем взаимодействия с толуолом, а не расходовалось при указанном разложении. То же самое требуется, когда в процессе алкилирования используются другие алкилбензолы или алкилирующие агенты (например, диметоксиметан).

Следовательно, все еще существует необходимость создания способа алкилирования алкилбензолов, который способен обеспечить эффективное ингибирование разложения алкилирующего агента (в особенности метанола), повышая при этом эффективность использования алкилирующего агента.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Всесторонний анализ предшествующего уровня техники позволил изобретателям данного изобретения установить, что эффективность использования алкилирующего агента по сравнению с уровнем техники может быть повышена, если в процессе алкилирования применяется особая стадия реакции, что является сущностью данного изобретения.

Конкретно, настоящее изобретение относится к следующим аспектам.

1. Способ алкилирования алкилбензолов включает следующие стадии:

а) в первую зону реакции подаются алкилбензол, имеющий следующую формулу (I) и первый поток алкилирующего агента, которые контактируют с катализатором A с получением реакционного потока I, при этом по меньшей мере один алкилирующий агент выбран из группы, состоящей из метанола, формальдегида и диметоксиметана,

где все R могут быть одинаковыми или разными и каждый независимо выбран из группы, состоящей из C1-4 линейных или разветвленных алкилов, предпочтительно, метила, величина n означает количество заместителей R и n равен целому числу 0, 1 или 2, предпочтительно, 0;

б) реакционный поток I и второй поток алкилирующего агента подаются в по меньшей мере одну вторую зону реакции, где они контактируют с катализатором B с получением реакционного потока II; и

в) реакционный поток II подается в по меньшей мере одну третью зону реакции, где он контактирует с катализатором C с получением реакционного потока III, содержащего продукт алкилирования (алкилат).

2. Способ алкилирования в соответствии с предыдущим аспектом, при этом в первой зоне реакции температура реакции составляет 320-400°C, предпочтительно, 380-400°C, среднечасовая скорость подачи сырья (WHSV) равна 2-4 ч-1, давление при осуществлении реакции равно 0-0.5 МПа (давление по манометру); во второй зоне реакции температура реакции составляет 380-420°C, предпочтительно 395-415°C, среднечасовая скорость подачи сырья (WHSV) равна 2-4 ч-1, давление при осуществлении реакции равно 0-0.5 МПа (давление по манометру); в третьей зоне реакции температура реакции составляет 400-450°C, предпочтительно, 400-420°C, среднечасовая скорость подачи сырья (WHSV) равна 2-4 ч-1, давление при осуществлении реакции равно 0-0.5 МПа (давление по манометру); мольное отношение алкилбензола к первому потоку алкилирующего агента больше 1, но не больше 6, предпочтительно, оно равно 3.5-5.5, и мольное отношение алкилбензола. содержавшегося в реакционном потоке I, ко второму потоку алкилирующего агента равно 1-5, предпочтительно, 3-5.

3. Способ алкилирования в соответствии с любым из предыдущих аспектов, при этом температура реакции в первой зоне реакции меньше, чем температура реакции в третьей зоне реакции.

4. Способ алкилирования в соответствии с любым из предыдущих аспектов, при этом мольное отношение алкилбензола к первому потоку алкилирующего агента больше, чем мольное отношение алкилбензола, содержащегося в реакционном потоке I, ко второму потоку алкилирующего агента.

5. Способ алкилирования в соответствии с любым из предыдущих аспектов, при этом указанная по меньшей мере одна вторая зона реакции включает один реактор со стационарным слоем катализатора или от двух до пяти связанных последовательно реакторов со стационарным слоем катализатора.

6. Способ алкилирования в соответствии с любым из предыдущих аспектов, при этом по меньшей мере один из катализатора A, катализатора B и катализатора C представляет собой молекулярное сито, подвергнутое ионному обмену с щелочным металлом, причем это молекулярное сито является одним или более ситом, выбранным из группы, состоящей из молекулярного сита типа X и молекулярного сита типа Y, предпочтительно выбранными из группы, состоящей из молекулярного сита типа X с отношением SiO2/Al2O3 равным 1-7, и молекулярного сита типа Y с отношением SiO2/Al2O3 равным 1-7, более предпочтительно, из молекулярного сита типа X с отношением SiO2/Al2O3 равным 2-3, при этом щелочной металл выбран из комбинации K/Rb (предпочтительно, K и Rb содержатся в катализаторе с содержанием 0.4-0.8 ммол/г и 2.5-3.1 ммол/г, соответственно, более предпочтительно, K: 0.5-0.7 ммол/г, Rb: 2.8-3.0 ммол/г), комбинации K/Cs (предпочтительно, K и Cs содержатся в катализаторе с содержанием 0.7-1.3 ммол/г и 1.8-2.5 ммол/г, соответственно, более предпочтительно, K: 0.8-1.2 ммол/г, Cs: 2.0-2.3 ммол/г), комбинации Rb/Cs (предпочтительно, Rb и Cs содержатся в катализаторе с содержанием 0.8-1.5 ммол/г и 1.0-1.7 ммол/г, соответственно, более предпочтительно, Rb: 1.1-1.4 ммол/г, Cs: 1.3-1.5 ммол/г) или комбинации K/Rb/Cs (предпочтительно, K, Rb и Cs содержатся в катализаторе с содержанием 0.4-0.9 ммол/г, 0.5-1.0 ммол/г и 1.8-2.5 ммол/г соответственно, более предпочтительно, K: 0.5-0.7 ммол/г, Rb: 0.6-0.8 ммол/г, Cs: 2.0-2.4 ммол/г), более предпочтительно, комбинации K/Rb/Cs (предпочтительно, K, Rb и Cs содержатся в катализаторе с содержанием 0.5-0.7 ммол/г, 0.6-0.8 ммол/г и 2.0-2.4 ммол/г соответственно, более предпочтительно, K: 0.6-0.7 ммол/г, Rb: 0.7-0.8 ммол/г, Cs: 2.1-2.3 ммол/г).

7. Способ алкилирования по пункту 1, в котором по меньшей мере один из катализатора A, катализатора B и катализатора С представляет собой молекулярное сито, подвергнутое ионному обмену с щелочным металлом в соответствии со способом, включающим стадию осуществления контакта молекулярного сита с источником ионов щелочного металла для осуществления ионного обмена, при этом молекулярное сито является одним или более ситом, выбранным из группы, состоящей из молекулярного сита типа X и молекулярного сита типа Y, предпочтительно выбранными из группы, состоящей из молекулярного сита типа X с отношением SiO2/Al2O3 равным 1-7, и молекулярного сита типа Y с отношением SiO2/Al2O3 равным 2-3, при этом щелочной металл выбран из комбинации K/Rb (предпочтительно, K и Rb содержатся в катализаторе с содержанием 0.4-0.8 ммол/г и 2.5-3.1 ммол/г, соответственно, более предпочтительно, K: 0.5-0.7 ммол/г, Rb: 2.8-3.0 ммол/г), комбинации K/Cs (предпочтительно, K и Cs содержатся в катализаторе с содержанием 0.7-1.3 ммол/г и 1.8-2.5 ммол/г, соответственно, более предпочтительно, K: 0.8-1.2 ммол/г, Cs: 2.0-2.3 ммол/г), комбинации Rb/Cs (предпочтительно, Rb и Cs содержатся в катализаторе с содержанием 0.8-1.5 ммол/г и 1.0-1.7 ммол/г, соответственно, более предпочтительно, Rb: 1.1-1.4 ммол/г, Cs: 1.3-1.5 ммол/г) или комбинации K/Rb/Cs (предпочтительно, K, Rb и Cs содержатся в катализаторе с содержанием 0.4-0.9 ммол/г, 0.5-1.0 ммол/г и 1.8-2.5 ммол/г соответственно, более предпочтительно, K: 0.5-0.7 ммол/г, Rb: 0.6-0.8 ммол/г, Cs: 2.0-2.4 ммол/г), более предпочтительно, комбинации K/Rb/Cs (предпочтительно, K, Rb и Cs содержатся в катализаторе с содержанием 0.5-0.7 ммол/г, 0.6-0.8 ммол/г и 2.0-2.4 ммол/г соответственно, более предпочтительно, K: 0.6-0.7 ммол/г, Rb: 0.7-0.8 ммол/г, Cs: 2.1-2.3 ммол/г).

8. Способ алкилирования в соответствии с любым из предыдущих аспектов, при этом щелочной металл представляет собой комбинацию K/Rb/Cs (предпочтительно, K, Rb и Cs содержатся в катализаторе с содержанием 0.5-0.7 ммол/г, 0.6-0.8 ммол/г и 2.0-2.4 ммол/г соответственно, более предпочтительно, K: 0.6-0.7 ммол/г, Rb: 0.7-0.8 ммол/г, Cs: 2.1-2.3 ммол/г), и контактирование включает последовательное осуществление контакта молекулярного сита с источником ионов K, источником ионов Rb и источником ионов Cs.

9. Способ алкилирования в соответствии с любым из предыдущих аспектов, который также включает следующие стадии:

г) конденсации реакционного потока III с получением реакционного потока IV, и потока паров V, содержащего CO и H2;

д) разделения реакционного потока IV с получением потока водной фазы и потока масляной фазы VI; и

е) разделения потока масляной фазы VI с получением алкилбензола и продукта алкилирования.

10. Способ алкилирования в соответствии с любым из предыдущих аспектов, в котором алкилбензол, полученный на стадии е), возвращается в цикл на стадию а) и/или стадию б).

ТЕХНИЧЕСКИЙ ЭФФЕКТ

В соответствии со способом алкилирования по изобретению разложение алкилирующего агента (в особенности метанола) можно эффективно ингибировать, при этом значительно повышается эффективность использования алкилирующего агента.

В соответствии со способом алкилирования по изобретению за счет использования конкретного катализатора алкилирования можно далее повысить эффективность использования алкилирующего агента.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

На Фигуре 1 схематически изображен способ алкилирования согласно данному изобретению.

На Фигуре 2 показана схема стадии разделения и очистки в процессе алкилирования согласно данному изобретению.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение будет подробно описано далее со ссылкой на следующие конкретные варианты изобретения. Однако известно, что объем защиты данным изобретением не ограничен этими конкретными вариантами, а определяется прилагаемой формулой изобретения.

В контексте данного изобретения, когда выражение типа "обычно известный в этой области" или "обычно используемый в этой области" или т.п. используется для описания/определения объекта, такого как материал, способ, часть, аппарат или устройство, оно означает, что этот объект (1) был хорошо известен для похожей цели в этой области до подачи данной заявки, или (2) не был так хорошо известен для похожей цели в этой области до подачи данной заявки, но стал хорошо известным для похожей цели в этой области после подачи данной заявки.

В контексте данного изобретения, если иное не упомянуто специально, любые величины процентов, частей и отношений приведены по весу.

В соответствии с данным изобретением описан способ алкилирования алкилбензолов, включающий следующие стадии:

а) алкилбензол и первый поток алкилирующего агента в качестве исходных материалов подаются в первую зону реакции, где они контактируют с катализатором A с получением реакционного потока I;

б) реакционный поток I и второй поток алкилирующего агента подаются в по меньшей мере одну вторую зону реакции, где они контактируют с катализатором B с получением реакционного потока II; и

в) реакционный поток II подается в по меньшей мере одну третью зону реакции, где контактирует с катализатором C с получением реакционного потока III, содержащего продукт алкилирования.

В соответствии с настоящим изобретением алкилбензол имеет следующую формулу (I).

где все R могут быть одинаковыми или разными и каждый независимо выбран из группы, состоящей из C1-4 линейных или разветвленных алкилов, предпочтительно, метила. Величина n означает количество заместителей R и n равен целому числу 0, 1 или 2, предпочтительно, 0.

В соответствии с данным изобретением нет ограничения, касающегося положения (то есть, положения заместителя R (если он есть) в отношении метила в формуле (I)) в бензольном кольце. Например, если имеется один R, он может находиться в пара-положении, мета-положении или в противоположном положении по отношению к метилу, предпочтительно, в противоположном положении. Когда содержатся два R, указанные R могут быть расположены в 2,3-положении, 2,4-положении, 2,5-положении, 2,6-положении, 3,4-положении или 3,5-положении по отношению к метилу.

В соответствии с настоящим изобретением в качестве алкилбензола наиболее предпочтительным является толуол.

В соответствии с настоящим изобретением можно использовать алкилбензол одного вида или смесь алкилбензолов двух или более видов.

В соответствии с настоящим изобретением первый поток алкилирующего агента и второй поток алкилирующего агента могут быть одинаковыми или разными (предпочтительно, одинаковыми), при этом каждый поток независимо представляет собой один или более потоков, выбранных из группы, состоящей из метанола, формальдегида (например, формальдегида, водного раствора формальдегида, параформальдегида или полиформальдегида) и диметоксиметана, более предпочтительно, метанола. Эти алкилирующие агенты могут быть одного вида или смесью двух и более видов.

В соответствии с настоящим изобретением температура реакции в первой зоне реакции составляет 320-400°C, предпочтительно, 380-400°C.

В соответствии с настоящим изобретением среднечасовая скорость подачи сырья (WHSV) равна 2-4 ч-1, предпочтительно, 2-3.5 ч-1.

В соответствии с настоящим изобретением давление во время реакции составляет 0-0.5 МПа (давление по манометру), предпочтительно, 0-0.3 МПа (давление по манометру).

В соответствии с настоящим изобретением температура реакции во второй зоне реакции составляет 380-420°C, предпочтительно, 395-415°C

В соответствии с настоящим изобретением во второй зоне реакции среднечасовая скорость подачи сырья (WHSV) равна 2-4 ч-1, предпочтительно, 2.3-3.6 ч-1.

В соответствии с настоящим изобретением во второй зоне реакции давление во время реакции составляет 0-0.5 МПа (давление по манометру), предпочтительно, 0-0.3 МПа (давление по манометру).

В соответствии с настоящим изобретением температура реакции в третьей зоне реакции составляет 400-450°C, предпочтительно, 400-420°C.

В соответствии с настоящим изобретением в третьей зоне реакции среднечасовая скорость подачи сырья (WHSV) равна 2-4 ч-1, предпочтительно, 2.3-3.6 ч-1.

В соответствии с настоящим изобретением в третьей зоне реакции давление во время реакции составляет 0-0.5 МПа (давление по манометру), предпочтительно, 0-0.3 МПа (давление по манометру).

В соответствии с настоящим изобретением мольное отношение алкилбензола к первому потоку алкилирующего агента более 1, но не более 6, предпочтительно оно составляет 3.5-5.5.

В соответствии с настоящим изобретением для предотвращения конверсии алкилбензолов от значительного снижения отношение устанавливается равным более 1 (предпочтительно, 3-5 или более), то есть, более стехиометрического отношения в реакции алкилирования, но обычно не более 6 (предпочтительно, 5.5 или менее), при этом эффективно ингибируется термическое разложение алкилирующего агента на этой стадии а).

В соответствии с настоящим изобретением мольное отношение алкилбензола (то есть, алкилбензола, оставшегося после первой зоны реакции, содержащегося в реакционном потоке I), ко второму потоку алкилирующего агента составляет 1-5, предпочтительно, 3-5.

В соответствии с данным изобретением предпочтительно, чтобы мольное отношение алкилбензола к первому потоку алкилирующего агента было больше, чем мольное отношение алкилбензола, содержавшегося в реакционном потоке I ко второму потоку алкилирующего агента; другими словами, количество алкилирующего агента, применяемого на стадии б) специально уменьшают.

В соответствии с данным изобретением предпочтительно, чтобы температура реакции в первой зоне реакции была меньше, чем температура реакции в третьей зоне.

Согласно настоящему изобретению относительное уменьшение температуры в первой зоне реакции облегчает ингибирование термического разложения алкилирующего агента, такого как метанол, относительное увеличение температуры в третьей зоне способствует повышению степени конверсии алкилбензолов, таких как толуол.

В соответствии с данным изобретением первая зона реакции, по меньшей мере одна вторая зона реакции и по меньшей мере одна третья зона реакции могут в отдельности представлять собой независимые реакторы или отдельные независимые секции/стадии одного реактора или их комбинацию.

В соответствии с данным изобретением примерами первой зоны реакции могут быть реактор со стационарным слоем катализатора, реактор с движущимся слоем катализатора или реактор с псевдоожиженным слоем катализатора, предпочтительно применять реактор со стационарным слоем катализатора. При осуществлении способа алкилирования алкилбензолов в качестве реактора со стационарным слоем катализатора может быть использован любой такой реактор без ограничения.

В соответствии с данным изобретением может быть использована по меньшей мере одна (например, от 1 до 5) вторая зона реакции. В качестве второй зоны реакции можно применять реактор со стационарным слоем катализатора, реактор с движущимся слоем катализатора или реактор с псевдоожиженным слоем катализатора, предпочтительно применять реактор со стационарным слоем катализатора. Когда имеется совокупность зон, для осуществления способа алкилирования алкилбензолов в качестве реактора со стационарным слоем катализатора может быть использован любой такой реактор без ограничения.

В соответствии с данным изобретением может быть использована по меньшей мере одна (например, от 1 до 5) третья зона реакции. В качестве третьей зоны реакции можно применять реактор со стационарным слоем катализатора, реактор с движущимся слоем катализатора или реактор с псевдоожиженным слоем катализатора, предпочтительно применять реактор со стационарным слоем катализатора. Когда имеется совокупность зон, эти реакторы со стационарным слоем катализатора могут быть соединены последовательно. При осуществлении способа алкилирования алкилбензолов в качестве реактора со стационарным слоем катализатора может быть использован любой такой реактор без ограничения.

В соответствии с данным изобретением нет особого ограничения в том, как подавать/загружать исходные материалы (например, алкилбензол, алкилирующий агент, реакционные потоки I и II или катализаторы А. В и С) в каждую зону реакции, и любая технология, известная в этой области для данной цели, может быть использована. По этой причине подробное описание этой стадии не приводится.

Ниже будет приведено описание со ссылкой на Фигуры для дальнейшего объяснения способа алкилирования в соответствии с настоящим изобретением.

На Фиг. 1 цифрой 1 обозначена первая зона реакции, цифрой 2 обозначена вторая зона реакции, цифрой 3 обозначена третья зона реакции, цифрой 4 показан поток алкилбензола, цифрой 5 показан первый поток алкилирующего агента, цифрой 6 показан второй поток алкилирующего агента, а реакционный поток I представляет собой поток, выходящий из первой зоны реакции, реакционный поток II представляет собой поток, выходящий из второй зоны реакции, реакционный поток III представляет собой поток, выходящий из третьей зоны реакции. Конкретно, в соответствии с Фиг. 1 алкилбензол 4 и первый поток алкилирующего агента 5 подаются в первую зону реакции 1, где вступают в контакт с катализатором А (не показан), образуя реакционный поток I. Затем реакционный поток I и второй поток алкилирующего агента 6 подаются во вторую зону реакции 2, где вступают в контакт с катализатором B (не показан), образуя реакционный поток II. Затем реакционный поток II подается во вторую зону реакции 3, где вступает в контакт с катализатором C (не показан), образуя реакционный поток III, содержащий алкилированный продукт.

Согласно изобретению для алкилирования алкилбензолов можно применять как катализатор А, катализатор В и катализатор С, так и любой щелочной катализатор алкилирования, обычно применяемый для этой реакции, включая, но без ограничения, катализаторы, раскрываемые в опубликованной заявке КНР № CN 101623649 A или CN 101992082 А. Эти щелочные катализаторы можно применять самостоятельно или в виде смеси одного или более катализаторов.

Согласно предпочтительному варианту данного изобретения по меньшей мере один из катализаторов A, В и C представляет собой молекулярное сито, подвергнутое ионному обмену с соединением щелочного металла, тем самым дополнительно повышается эффективность применяемого алкилирующего агента.

Согласно настоящему изобретению молекулярные сита представляют собой молекулярные сита, выбранные из группы, состоящей из молекулярного сита типа X и молекулярного сита типа Y, предпочтительно, молекулярного сита типа X. В качестве молекулярного сита типа Y предпочтительным является молекулярное сито типа Y с отношением SiO2/Al2O3, равным 1-7. В качестве молекулярного сита типа X предпочтительным является молекулярное сито типа X с отношением SiO2/Al2O3, равным 1-7, более предпочтительно молекулярное сито типа X с отношением SiO2/Al2O3, равным 2-3.

Согласно настоящему изобретению щелочной металл выбран из комбинации K/Rb (предпочтительно, содержание K и Rb в катализаторе составляет (в расчете на 1 г катализатора) 0.4-0.8 ммоля/г и 2.5-3.1 ммоля/г, соответственно, более предпочтительно, K: 0.5-0.7 ммоля/г, Rb: 2.8-3.0 ммоля/г), комбинации K/Cs (предпочтительно, содержание K и Cs в катализаторе составляет (в расчете на 1 г катализатора) 0.7-1.3 ммоля/г и 1.8-2.5 ммоля/г, соответственно, более предпочтительно, K: 0.8-1.2 ммоля/г, Cs: 2.0-2.3 ммоля/г), комбинации Rb/Cs (предпочтительно, содержание Rb и Cs в катализаторе составляет (в расчете на 1 г катализатора) 0.8-1.5 ммоля/г и 1.0-1.7 ммоля/г, соответственно, более предпочтительно, Rb: 1.1-1.4 ммоля/г, Cs: 1.3-1.5 ммоля/г) или комбинации K/Rb/Cs (предпочтительно, содержание, K, Rb и Cs в катализаторе составляет (в расчете на 1 г катализатора) 0.4-0.9 ммоля/г, 0.5-1.0 ммоля/г и 1.8-2.5 ммоля/г, соответственно, более предпочтительно, K: 0.5-0.7 ммоля/г, Rb: 0.6-0.8 ммоля/г, Cs: 2.0-2.4 ммоля/г), более предпочтительно, комбинации K/Rb/Cs (предпочтительно, содержание, K, Rb и Cs в катализаторе составляет (в расчете на 1 г катализатора) 0.5-0.7 ммоля/г, 0.6-0.8 ммоля/г и 2.0-2.4 ммоля/г, соответственно, более предпочтительно, K: 0.6-0.7 ммоля/г, Rb: 0.7-0.8 ммоля/г, Cs: 2.1-2.3 ммоля/г).

Согласно данному изобретению, при необходимости, молекулярное сито, подвергнутое ионному обмену с соединением щелочного металла, может также содержать одну или более добавок, выбранных из группы, состоящей из щелочноземельных металлов (например, Ca, Mg и Ba), La, Ce, Zr, В, Р, Cu, Mn, Ag, Fe и Zn. Как правило, общее количество этих добавок в молекулярных ситах, подвергнутых ионному обмену с соединением щелочного металла может составлять 3 вес. % или менее (в расчете на общую массу молекулярного сита, подвергнутого ионному обмену с соединением щелочного металла), но без ограничения. Эти добавки можно вводить в молекулярное сито, подвергнутое ионному обмену с соединением щелочного металла, любым методом, известным в данной области техники (например, раскрываемым в опубликованной заявке № CN 101623649 A или в патенте США №4483936).

Эти молекулярные сита, подвергнутые ионному обмену с соединением щелочного металла, могут применяться индивидуально или в виде смеси двух или более молекулярных сит.

Согласно настоящему изобретению молекулярные сита, подвергнутые ионному обмену с соединением щелочного металла, можно получать в соответствии с нижеприведенным способом.

Согласно настоящему изобретению этот способ включает стадию контактирования молекулярного сита с источником ионов щелочного металла с целью осуществления ионного обмена.

Согласно настоящему изобретению молекулярное сито представляет собой молекулярное сито, состоящее из молекулярного сита типа X и молекулярного сита типа Y, предпочтительно, из молекулярного сита типа X. Примером молекулярного сита типа Y является молекулярное сито типа Y с отношением SiO2/Al2O3, равным 1-7. Примером молекулярного сита типа X является молекулярное сито типа X с отношением SiO2/Al2O3, равным 1-7, предпочтительно, молекулярное сито типа X с отношением SiO2/Al2O3, равным 2-3. Для этих молекулярных сит в качестве щелочного металла обычно применяется Na.

Согласно настоящему изобретению примером источников ионов щелочных металлов может являться комбинация источников ионов K и ионов Rb, комбинация источников ионов K и ионов Cs, комбинация источников ионов Rb и ионов Cs и комбинация источников ионов K, ионов Rb и Cs, предпочтительно, комбинация источника ионов K, источника ионов Rb и источника ионов Cs. В качестве источников ионов этих щелочных металлов могут применяться, но без ограничения, гидроксиды этих щелочных металлов, соли этих щелочных металлов с неорганическими кислотами (например, галогениды или нитраты) или соли с органическими кислотами (например, ацетаты).

Согласно настоящему изобретению для способа контактирования молекулярных сит с источником ионов щелочных металлов для осуществления ионного обмена нет особых ограничений, это контактирование можно проводить любым способом, традиционно применяемым в данной области техники.

Конкретно, что касается способа ионного обмена, то может применяться твердофазный и жидкофазный ионный обмен.

Согласно настоящему изобретению может применяться твердофазный ионный обмен, представляющий собой метод, в котором молекулярные сита и источник ионов щелочного металла (например, галогениды щелочных металлов) смешиваются и измельчаются при нормальной (комнатной) температуре или при нагревании и, необязательно, затем прокаливаются.

Согласно настоящему изобретению может применяться жидкофазный ионный обмен, представляющий собой метод, в котором молекулярные сита и источник ионов щелочного металла вступают в контакт друг с другом в присутствии растворителя, при этом осуществляется ионный обмен. Для этой цели предпочтительным жидкофазным методом ионного обмена является метод, в котором молекулярные сита контактируют с водным раствором источника ионов щелочного металла. Согласно данному изобретению содержание ионов щелочного металла (а именно, ионов K, Rb или Cs) в водном растворе может составлять 0.5-2.5 моля/л. Согласно данному изобретению температура, при которой осуществляется контакт (ионный обмен), может составлять 50-90°C, продолжительность контакта может быть 1-3 час, а весовое соотношение молекулярных сит к водному раствору при каждом контакте может составлять 1:(5-10).

Согласно данному изобретению контакт может осуществляться, но без ограничения, один или более раз, предпочтительно, 2-6 раз, более предпочтительно, 2-4 раза, только при условии, что в конечном продукте, молекулярном сите, подвергнутом ионному обмену с соединением щелочного металла, содержание каждого щелочного металла соответствует указанному выше содержанию.

Согласно настоящему изобретению порядок, в котором источники ионов щелочных металлов вступают в контакт с молекулярными ситами, специально не ограничивается, но предпочтительной является такая последовательность: один за другим с молекулярными ситами контактируют источник ионов K, источник ионов Rb и источник ионов Cs. Например, когда применяют комбинацию источника ионов K и источника ионов Rb, предпочтительно, чтобы молекулярные сита сначала контактировали с источником ионов K, как указано выше, один или несколько раз, а затем с источником ионов Rb, как сказано выше, один или несколько раз. Когда применяют комбинацию источника ионов K, источника ионов Rb и источника ионов Cs, предпочтительно, чтобы молекулярные сита сначала контактировали с источником ионов K, как указано выше, один или несколько раз, а затем с источником ионов Rb, как сказано выше, один или несколько раз, а затем с источником ионов Cs, как указано выше, один или несколько раз.

Согласно настоящему изобретению по завершении ионного обмена воду или другой растворитель можно удалять из продукта реакции, применяя методы сушки, хорошо известные в данной области техники, при этом получают молекулярное сито, подвергнутое ионному обмену с соединением щелочного металла.

Согласно настоящему изобретению для разделения и очистки полученных продуктов алкилирования может применяться любой подходящий метод разделения и очистки полученных продуктов алкилирования, известный из уровня техники. Например, может применяться метод, включающий следующие стадии:

г) конденсация реакционного потока III, например, в конденсаторе, образование реакционного потока IV и потока паров V, содержащего CO и H2;

д) разделение реакционного потока IV, например, с помощью разделителя фаз (сепаратора), получение потока водной фазы и потока масляной фазы VI;

е) разделение потока масляной фазы VI, получение алкилбензола (т.е. непрореагировавшего исходного алкилбензола) и продукта алкилирования.

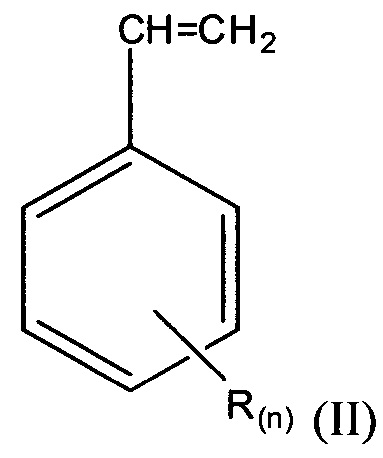

Согласно настоящему изобретению продукт алкилирования представляет собой соединение, имеющее нижеприведенную формулу (II) (далее в настоящей заявке называется продукт А), соединение, имеющее нижеприведенную формулу (III) (далее в настоящей заявке называется продукт В).

В каждой формуле R и n имеют значение по определению в настоящей заявке.

Согласно одному варианту изобретения алкилбензол представляет собой толуол, продукт А представляет собой стирол, продукт В представляет собой этилбензол. Для получения этих продуктов при проведении стадии е), например, поток масляной фазы VI можно подавать последовательно в толуольную колонну, этилбензольную колонну и в стирольную колонну, при этом происходит регенерация толуола и очистка этилбензола и стирола.

Согласно этому варианту условия работы толуольной колонны могут быть следующими: число тарелок 30-40, температура в верхней части колонны 110-120°C, давление в верхней части колонны 165-175 кПа (давление по манометру), температура в нижней части колонны 160-170°C, давление в нижней части колонны 195-205 кПа (давление по манометру), флегмовое число 8-13; условия работы этилбензольной колонны могут быть следующими: число тарелок 90-100, температура в верхней части колонны 100-110°C, давление в верхней части колонны 35-45 кПа (давление по манометру), температура в нижней части колонны 115-125°C, давление в нижней части колонны 50-60 кПа (давление по манометру), флегмовое число 8-13; условия работы стирольной колонны могут быть следующими: число тарелок 20-30, температура в верхней части колонны 75-85°C, давление в верхней части колонны 5-15 кПа (давление по манометру), температура в нижней части колонны 95-105°C, давление в нижней части колонны 15-25 кПа (давление по манометру), флегмовое число 1-6.

Далее процессы выделения и очистки поясняются с помощью рисунка.

На Фиг. 2 цифрой 7 обозначен конденсатор, цифрой 8 обозначен сепаратор (разделитель фаз), цифрой 9 показана толуольная колонна, цифрой 10 показана этилбензольная колонна, цифрой 11 показана стирольная колонна, по линии 12 выводится водная фаза, по линии 13 отводится толуол, по линии 14 отводится этилбензол, по линии 15 отводится стирол, цифрой 16 показан реакционный поток, выходящий из нижней части стирольной колонны, реакционный поток III представляет собой эффлюент (поток), выходящий из третьей зоны реакции, реакционный поток IV представляет собой жидкую фазу, образующуюся при конденсации в конденсаторе, а реакционный поток V представляет собой поток пара, идущий из конденсатора после конденсации. Реакционный поток IV подается в сепаратор (разделитель фаз) 8, образуется поток водной фазы 12 и поток масляной фазы VI. Масляная фаза VI подается в толуольную колонну 9, этилбензольную колонну 10 и стирольную колонну 11 последовательно, при этом получают 13, этилбензол 14 и стирол 15, соответственно. Согласно данной заявке эффлюент (поток), выходящий из верхней части толуольной колонны, состоял главным образом из толуола и очень небольшого количества непрореагировавшего метанола, тогда как этилбензол, стирол и другие, более тяжелые побочные продукты ароматического ряда выгружались из нижней части колонны. Эффлюент, поток, выходящий из верхней части этилбензольной колонны, состоял главным образом из этилбензола, в то время, как эффлюент из нижней части колонны содержал стирол и более тяжелые побочные продукты ароматического ряда. Эффлюент из верхней части стирольной колонны состоял главным образом из стирола, тогда как эффлюент из нижней части колонны содержал более тяжелые ароматические соединения.

Согласно настоящему изобретению алкилбензол, регенерированный на стадии е) может снова возвращен на стадию а) и/или на стадию б) цикла в дополнение к алкилбензолу, подаваемому на эти стадии.

Согласно настоящему изобретению поток пара V можно утилизировать и сжигать, получая тепловую энергию, которая необходима для проведения реакции; или, в подходящем аппарате для синтеза (например, в аппарате для получения метанола из синтез-газа), его можно превратить в алкилирующий агент, такой как метанол, а затем возвратить в цикл.

Согласно данному изобретению эффективность использования алкилирующего агента и общую селективность алкилирования рассчитывают по приведенным ниже формулам, соответственно. Для простоты описания в этой формуле метанол дается в качестве примера алкилирующего агента, толуол дан в качестве примера алкилбензола, а этилбензол и стирол даны в качестве примера алкилированного продукта, однако, это не ограничивает настоящее изобретение.

Согласно настоящему изобретению за счет подачи алкилирующего агента в несколько стадий и за счет того, что алкилирующий агент реагирует в нескольких зонах реакции, можно эффективно ингибировать разложение алкилирующего агента и тем самым значительно повысить эффективность использования алкилирующего агента. Например, по сравнению с процессом, в котором метанол подается в одну стадию и реагирует в одной реакционной зоне, эффективность использования метанола в процессе по настоящему изобретению повышается на 5% или более и является самой высокой в данной области техники.

ПРИМЕРЫ

Настоящее изобретение иллюстрируется также, но без ограничения, с помощью нижеприведенных примеров.

Приготовление катализатора, Пример 1

10 г молекулярного сита NaX (отношение SiO2/Al2O3=2.19) помещали в 100 мл раствора KOH (1 моль/л), при 80°C реакцию ионного обмена проводили 3 раза (каждый раз в течение 2 час), затем 3 раза проводили реакцию ионного обмена в 50 мл раствора CsOH (1 моль/л), затем молекулярное сито отфильтровывали, сушили при 100°C в течение 10 час, получали катализатор С-1.

Приготовление катализатора, Пример 2

Повторяли методику получения катализатора из Примера 1, только использовали молекулярное сито NaX с отношением SiO2/Al2O3=2.57, получали катализатор С-2.

Приготовление катализатора, Пример 3

Повторяли методику получения катализатора из Примера 1, только использовали молекулярное сито NaX с отношением SiO2/Al2O3=5.58, получали катализатор С-3.

Приготовление катализатора, Пример 4

10 г молекулярного сита NaX (отношение SiO2/Al2O3=2.19) помещали в 100 мл раствора KNO3 (1 моль/л), при 80°C реакцию ионного обмена проводили 3 раза (каждый раз в течение 2 час), затем 3 раза в 50 мл раствора CsNO3 (1 моль/л), затем молекулярное сито отфильтровывали, сушили при 100°C в течение 10 час, получали катализатор С-4.

Приготовление катализатора, Пример 5

10 г молекулярного сита NaX (отношение SiO2/Al2O3=2.19) помещали в 100 мл раствора KNO3 (1 моль/л), при 80°C реакцию ионного обмена проводили 3 раза (каждый раз в течение 2 час), затем 3 раза в 50 мл раствора CsOH (1 моль/л), затем молекулярное сито отфильтровывали, сушили при 100°C в течение 10 час, получали катализатор С-5.

Приготовление катализатора, Пример 6

10 г молекулярного сита NaX (отношение SiO2/Al2O3=2.19) помещали в 100 мл раствора KOH (1 моль/л), при 80°C реакцию ионного обмена проводили 2 раза (каждый раз в течение 2 час); затем 2 раза в 50 мл раствора RbOH (1 моль/л); наконец, затем 2 раза в 50 мл раствора CsOH (1 моль/л), затем молекулярное сито отфильтровывали, сушили при 100°C в течение 10 час, получали катализатор С-6.

Приготовление катализатора, Пример 7

10 г молекулярного сита NaX (отношение SiO2/Al2O3=2.19) помещали в 100 мл раствора KOH (1 моль/л), при 80°C реакцию ионного обмена проводили 3 раза (каждый раз в течение 2 час); затем молекулярное сито отфильтровывали, сушили при 100°C в течение 10 час, получали катализатор С-7.

Приготовление катализатора, Пример 8

10 г молекулярного сита NaX (отношение SiO2/Al2O3=2.19) помещали в 100 мл раствора CsOH (1 моль/л), при 80°C реакцию ионного обмена проводили 3 раза (каждый раз в течение 2 час); затем молекулярное сито отфильтровывали, сушили при 100°C в течение 10 час, получали катализатор С-8.

Применение катализатора, Пример 1

Толуол и первый поток метанола подавались в первую зону реакции, вступали в контакт с катализатором, давая первый продукт реакции (эффлюент). Первый продукт реакции и второй поток метанола подавались во вторую зону реакции, контактировали с катализатором с получением второго эффлюента (второго продукта реакции). Второй продукт реакции подавался в третью зону реакции, контактировал с катализатором, образуя третий эффлюент (третий продукт реакции), содержащий этилбензол и стирол. Отделяли этилбензол и стирол, содержащиеся в третьем продукте реакции.

В данном примере первая зона реакции, вторая зона реакции и третья зона реакции представляли собой реактор для проведения одностадийного процесса со стационарным слоем, в который загружался один и тот же катализатор, соответственно, а именно, один из катализаторов от С-1 до С-8. В первой зоне реакции температура была 385°C, объемная скорость (WHSV) составляла 2.7 час-1, давление в реакторе составляло 0.1 МПа (давление по манометру). Во второй зоне реакции температура была 400°C, объемная скорость (WHSV) составляла 3 час-1, давление в реакторе составляло 0.1 МПа (давление по манометру). В третьей зоне реакции температура была 415°C, объемная скорость (WHSV) составляла 3 час-1, давление в реакторе составляло 0.1 МПа (давление по манометру). Молярное соотношение толуола и первого потока метанола в первой зоне реакции было 5:1, а молярное соотношение толуола в первом продукте реакции (первом эффлюенте) и второго потока метанола было 4:1.

Условия работы толуольной колонны были следующие: температура в верхней части колонны была 117°C, давление в верхней части колонны 172 кПа (давление по манометру), число тарелок 35, температура в нижней части колонны 163°C, давление в нижней части колонны 200 кПа (давление по манометру), флегмовое число 12.

Условия работы этилбензольной колонны были следующие: температура в верхней части колонны была 108°C, давление в верхней части колонны 45 кПа (давление по манометру), число тарелок 95, температура в нижней части колонны 116°C, давление в нижней части колонны 58 кПа (давление по манометру), флегмовое число 12.

Условия работы стирольной колонны были следующие: температура в верхней части колонны была 85°C, давление в верхней части колонны 15 кПа (давление по манометру), число тарелок 25, температура в нижней части колонны 105°C, давление в нижней части колонны 25 кПа (давление по манометру), флегмовое число 5.

Реакцию проводили в течение 20 час. Результаты представлены в Таблице 1.

Применение катализатора, Пример 2

Методика проведения эксперимента такая же, как и в Примере 1, за исключением того, что в каждой зоне реакции были другие условия реакции, и в каждую зону реакции загружали один и тот же катализатор С-1. В первой зоне реакции температура была 380°C, объемная скорость (WHSV) составляла 2.5 час-1, давление в реакторе составляло 0.15 МПа (давление по манометру). Во второй зоне реакции температура была 400°C, объемная скорость (WHSV) составляла 2.9 час-1, давление в реакторе составляло 0.1 МПа (давление по манометру). В третьей зоне реакции температура была 410°C, объемная скорость (WHSV) составляла 2.0 час-1, давление в реакторе составляло 0.09 МПа (давление по манометру). Молярное соотношение толуола и первого потока метанола в первой зоне реакции было 5:1, а молярное соотношение толуола в первом продукте реакции (первом эффлюенте) и второго потока метанола было 4:1.

Условия работы толуольной колонны были следующие: температура в верхней части колонны была 115°C, давление в верхней части колонны 170 кПа (давление по манометру), число тарелок 35, температура в нижней части колонны 165°C, давление в нижней части колонны 200 кПа (давление по манометру), флегмовое число 10.

Условия работы этилбензольной колонны были следующие: температура в верхней части колонны была 105°C, давление в верхней части колонны 40 кПа (давление по манометру), число тарелок 95, температура в нижней части колонны 120°C, давление в нижней части колонны 55 кПа (давление по манометру), флегмовое число 10.

Условия работы стирольной колонны были следующие: температура в верхней части колонны была 80°C, давление в верхней части колонны 10 кПа (давление по манометру), число тарелок 25, температура в нижней части колонны 100°C, давление в нижней части колонны 20 кПа (давление по манометру), флегмовое число 4.

Реакцию проводили в течение 20 час, коэффициент использования алкилирующего агента составлял 37.8%, а общая селективность по продукту алкилирования составляла 97.2%.

Применение катализатора, Сравнительный пример 1

Метанол подавали в одну стадию и реакцию проводили в одной зоне реакции, в которой в качестве катализатора применяли катализатор С-1. В зоне реакции температура была 415°C, объемная скорость (WHSV) составляла 2.85 час-1, молярное соотношение толуола к метанолу в подаваемой партии составляло 4.5:1, давление 0.1 МПа (давление по манометру). Реакцию проводили в течение 20 час, коэффициент использования алкилирующего агента составлял 35.4%, а общая селективность по продукту алкилирования составляла 97.4%.

Применение катализатора, Сравнительный пример 2

Метанол подавали в одну стадию и реакцию проводили в одной зоне реакции, в которой в качестве катализатора применяли катализатор С-1. В зоне реакции температура была 400°C, объемная скорость (WHSV) составляла 2.65 час-1, молярное соотношение толуола к метанолу в подаваемой партии составляло 4.5:1, давление 0.1 МПа (давление по манометру). Реакцию проводили в течение 20 час, коэффициент использования алкилирующего агента составлял 32.5%, а общая селективность по продукту алкилирования составляла 97.8%.

Для специалиста в данной области техники очевидным является то, что в настоящем изобретении можно сделать различные модификации и изменения, не отступая от сущности и объема изобретения. Поэтому предполагается, что настоящее изобретение охватывает модификации и варианты настоящего изобретения при условии, что они и их эквиваленты входят в объем прилагающейся формулы изобретения.

Реферат

Данное изобретение относится к способу алкилирования алкилбензолов для получения алкилата. Способ включает следующие стадии: а) подачи алкилбензола, имеющего формулу (I), и первого потока алкилирующего агента в первую зону реакции, их контактирования с катализатором А с получением реакционного потока I, при этом по меньшей мере один алкилирующий агент выбран из группы, состоящей из метанола, формальдегида и диметоксиметана, где заместители Rкогда их больше одного, могут быть одинаковыми или отличаться друг от друга, причем каждый независимо выбран из группы, состоящей из Cлинейных или разветвленных алкилов, величина n обозначает количество заместителей R и является целым числом 0, 1 или 2; б) подачи реакционного потока I и второго потока алкилирующего агента в, по меньшей мере, одну вторую зону реакции, где они контактируют с катализатором В с получением реакционного потока II; и в) подачи реакционного потока II в, по меньшей мере, одну третью зону реакции, где он контактирует с катализатором C с получением реакционного потока III, содержащего алкилат. При этом температура реакции в первой зоне реакции меньше, чем температура реакции в третьей зоне реакции, по меньшей мере один из катализатора А, катализатора В и катализатора С представляет собой молекулярное сито, подвергнутое ионному обмену с щелочным металлом в соответствии со способом, включающим стадию осуществления контакта молекулярного сита с источником ионов щелочного металла для осуществления ионного обмена, при этом молекулярное сито является одним или более ситом, выбранным из группы, состоящей из молекулярного сита типа X и молекулярного сита типа Y, и щелочной металл выбран из комбинации K/Rb, комбинации K/Cs, комбинации Rb/Cs или комбинации K/Rb/Cs, температура в первой зоне реакции составляет 320-385°С, температура во второй зоне реакции составляет 380-420°С и температура реакции в третьей зоне реакции составляет 400-450°С, и при этом алкилат представляет собой соединение, имеющее следующую формулу (II), и/или соединение, имеющее следующую формулу(III), и R и n в каждой формуле имеют значение, указанное для формулы (I), соответственно. Настоящий способ алкилирования может повысить эффективность использования алкилирующего агента. 18 з.п. ф-лы, 1 табл., 12 пр., 2 ил.

Формула

Комментарии