Композиция катализа, предназначенная для переработки тяжелого исходного сырья - RU2427424C2

Код документа: RU2427424C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к крекингу тяжелого исходного сырья, такого как вакуумные газойли и тяжелые масла, получаемые из такого исходного сырья, как битуминозный песчаник и сланцевые масла. Говоря более конкретно, настоящее изобретение относится к каталитическому крекингу на псевдоожиженном слое катализатора (FCC) или к каталитическому крекингу с подвижным слоем катализатора, проводимым для тяжелого исходного сырья до получения большого количества низших олефинов и, в особенности, альфа-олефинов совместно с бензиновой и дизельной фракциями в качестве сопутствующих продуктов и при пониженной степени закоксовывания.

Уровень техники

Цеолиты были доступны в течение многих лет. Цеолиты представляют собой алюмосиликатные комплексы, образованные из слоев циклических структур. Получающаяся в результате структура характеризуется регулируемым размером пор, которые могут вмещать или не вмещать молекулы различных размеров. Различные цеолиты, имеющие различные соотношения между количествами алюминия и диоксида кремния, на молекулярном уровне обладают различными структурами элементарных ячеек и имеют тенденцию к демонстрации различных размеров пор.

В патенте США 6858556, опубликованном 22 февраля 2005 года на имя авторов Kuvettu, et al., правопреемник the Indian Oil Corporation Limited, описывают способ крекинга утяжеленного исходного сырья в присутствии катализатора на основе стабилизированного двойного цеолита, характеризующегося размером частиц в диапазоне 30-100 микрон, до получения бензиновой фракции и фракции сжиженного нефтяного газа (СНГ) обычно низших алканов (например, этана, пропана и бутана). Патент не предлагает использования в цеолите компонента с большим объемом пор, точно так же патент не описывает получения олефинов.

В заявке ЕР 0925831, опубликованной 30 июня 1999 года авторами Guan et al., правопреемник China Petrochemical Corporation and Research Institute of Petroleum Processing, Sinopec, описывают способ крекинга тяжелого масла. Масло подвергают крекингу в установке для крекинга на псевдоожиженном слое катализатора в присутствии катализатора, содержащего один или несколько цеолитов и столбчатую глину. Настоящее изобретение исключило из документа '831 предшествующего уровня техники существенный признак в виде столбчатой глины. Цеолиты представляют собой обычно используемые цеолиты, и их не подвергали обработке щелочью. Заявка '831 не описывает и не предлагает сущности настоящего изобретения.

В патенте США 3894934, выданном 15 июля 1975 года авторам Owen et al., правопреемник Mobil oil Corporation, описывают крекинг углеводородного исходного сырья в присутствии цеолита с небольшими порами и цеолита с большими порами при массовом соотношении от 1:10 до 3:1. Цеолит с небольшими порами имеет размер пор, не превышающий 9 ангстремов (0,9 нанометра), а цеолит с большими размерами пор имеет размер пор, превышающий приблизительно 9 ангстремов (0,9 нанометра) (столбец 3, строки 30-35). Исходное сырье имеет температуру начала кипения в диапазоне от 400°F до 1100°F (от 204°С до 594°С), что позволяет получать бензиновую фракцию и поток низших парафина или олефина, который можно использовать для повышения октанового числа у получающегося в результате потока бензина. Сущность патента '934 не совпадает с сущностью настоящего изобретения.

Ogura et al. (Masaru Ogura, Shin-ya Shinomiya, Junko Tateno, Yasuto Nara, Mikihiro Nomura, Eiichi Kikuchi, Masahiko Matsukata, Applied Catalysis A: General, 2001, 219, 33-43) обнаружили, что при проведении обработки щелочью у частиц ZSM-5 можно было наблюдать изменение морфологии, и на наружной поверхности зерен или частиц цеолита формировалось множество трещин и разломов. В частицах цеолита формировались мезопоры, характеризующиеся однородным размером, хотя при их использовании, сохранялась и микропористая структура. В дополнение к этому, они также обнаружили и то, что в результате проведения обработки увеличивалась каталитическая активность при крекинге кумола. Их результат продемонстрировал то, что обработка щелочью приводила к увеличению количества центров адсорбции, а также коэффициента диффузии бензола через микропоры цеолита. Улучшение эксплуатационных характеристик катализатора можно объяснить тем, что в результате проведения обработки щелочью улучшаются адсорбционно-диффузионные характеристики ZSM-5.

Suzuki et al. (Tetsuo Suzuki, Toshio Okuhara, Microporous and Mesoporous Materials, 2001, 43, 83-89) заявили, что обработка цеолита MFI с использованием NaOH приводила к увеличению площади общей поверхности и площади внешней поверхности. Увеличение площадей поверхности объяснялось образованием супермикропор, характеризующихся диаметром, приблизительно равным 1,8 нм, в то время как ультрамикропоры оставались почти что неизменными по размеру и объему. Супермикропоры предположительно образуются в результате растворения таллитов MFI. Стадия, определяющая скорость при растворении цеолита MFI, предположительно представляет собой процесс диффузии водного раствора NaOH во вновь образованные супермикропоры.

Исследования авторов Groen et al. (J.С.Groen, L.A.A.Peffer, J.A.Moulijn, J.Perez-Ramirez, Colloids and Surfaces A: Physicochem. Eng. Aspects, 2004, 241, 53-58) с использованием адсорбции N2 и Аr фокусируются на эволюции и оптимизации пористой структуры при варьировании времени и температуры обработки. Эксперименты по адсорбции N2 продемонстрировали то, что оптимизация обработки цеолита ZSM-5 щелочью приводит к получению комбинированного пористого материала, демонстрирующего повышенную мезопористость и сохраненную микропористость. Оптимальная обработка коммерческого ZSM-5 (SiO2/Al2O3=37) в 0,2М NaOH при 338 К в течение 30 мин в результате приводит к очевидному увеличению площади поверхности мезопор от 40 до 225 м2/г (~450%) и относительно небольшому уменьшению микропористости (25%). Образование мезопор представляет собой результат предпочтительного растворения Si из каркаса цеолита. Варьирование времени и температуры обработки делает возможным проведение определенной подстройки размера и объема мезопор. Анализ РДА (дифракция рентгеновских лучей) свидетельствует о сохранении дальнего порядка в неизменном виде, в то время как адсорбция Аr при низком давлении подтверждает сохранение у подвергнутого оптимальной обработке щелочью цеолита микропористости. Регулируемая десиликация в ZSM-5 благодаря проведению оптимальной обработки щелочью открывает новые подходы по формированию комбинированной микро- и мезопористости при разработке катализаторов.

Известно, что в результате обработки щелочью ZSM-5 можно получить ZSM-5, характеризующийся пониженным соотношением между количествами диоксида кремния и оксида алюминия (например, SiO2/Al2O3) в каркасе (структуре). Синтез цеолита, характеризующегося сверхнизким соотношением количеств Si/Al в каркасе, не является легким. Он потребует продолжительного времени, повышенной температуры при пониженных степени кристалличности и выходах. В ходе процесса десиликации пониженное соотношение количеств SiO2/Al2O3 может быть получено в результате экстрагирования из каркаса ZSM-5 кремнийсодержащих фрагментов. Данные результаты также были сообщены Ogura et al. (Masaru Ogura, Shin-ya Shinomiya, Junko Tateno, Yasuto Nara, Mikihiro Nomura, Eiichi Kikuchi, Masahiko Matsukata, Applied Catalysis A: General, 2001, 219, 33-43) и Wang D. Zh. et al. (Wang D.Zh., Shu Xingtian, He Mingyuan, Chinese Journal of Catalysis, 2003, 24 (3), 208-212).

Настоящее изобретение создает катализатор на основе смешанных и модифицированных цеолитов, предпочтительно модифицированных щелочью в целях уменьшения соотношения количеств Si/Al и увеличения размера/объема пор (определенная по методу БЭТ) площадь удельной поверхности пор в диапазоне от мезопор до больших пор превышает 50 м2/г (вычисляется как общая площадь удельной поверхности по методу БЭТ минус площадь удельной поверхности микропор по методу БЭТ), подходящий для использования при крекинге исходного сырья в виде тяжелого масла до получения большого количества низших (C2-4) олефинов и бензиновой и дизельной фракции, где данный катализатор демонстрирует пониженную склонность к закоксовыванию.

Краткое изложение изобретения

Настоящее изобретение предлагает способ получения модифицированного цеолитного катализатора, включающий формирование суспензии, содержащей от 15 до 55% масс. матричного компонента, выбираемого из группы, состоящей из глин, синтетической матрицы, отличной от столбчатой глины, и их смесей, и от 10 до 20% масс. золя или геля связующего, выбираемого из группы, состоящей из оксидов алюминия, кремния и их смесей, и от 0 до 15% масс. оксида металла группы IVB или VB, добавление сюда от 10 до 75% масс. смеси одного или нескольких цеолитов, выбираемых из группы, состоящей из:

(i) подвергнутого обработке щелочью селективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 45, а определенная по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор превышает 50 м2/г;

(ii) олефинселективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 70;

(iii) бета-цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 100;

(iv) цеолита, относящегося к типу Y-фожазита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 30;

где один или несколько из упомянутых цеолитов подвергли воздействию одной или нескольких из нижеследующих обработок,

(а) импрегнирование упомянутого цеолита соединением фосфора с введением от 0,2 до 15% масс. в пересчете на P2O5 и при расчете на массу цеолита и либо одновременная, либо последовательная обработка импрегнированного цеолита водяным паром или водой при температуре от 110°С до 800°С при давлении от 103,3 кПа до 6,89×103 кПа в течение от 0,1 до 20 часов;

(b) обработка упомянутого цеолита одним или несколькими соединениями металлов группы IB, VB, VIB, VIIB и VIII с введением от 0,1 до 10% масс. металла при расчете на массу цеолита;

(c) обработка упомянутого цеолита одним или несколькими редкоземельными соединениями с введением от 0,1 до 10% масс. оксида редкоземельного металла при расчете на массу цеолита;

образование частиц упомянутого катализатора, имеющих размер в диапазоне от 0,001 до 0,8 мм, предпочтительно от 0,001 до 0,015 мм.

Частицы можно получать по способу, выбираемому из группы, состоящей из:

(A) распылительной сушки упомянутой суспензии при температуре в диапазоне от 100°С до 650°С и прокаливания получающейся в результате твердой фазы при температуре в диапазоне от 500°С до 800°С;

(B) высушивания получающейся в результате суспензии при температуре в диапазоне от 100°С до 150°С и измельчения получающегося в результате материала (например, истирания, дробления, размалывания и тому подобного) и прокаливания получающейся в результате твердой фазы при температуре в диапазоне от 500°С до 800°С;

(C) экструдирования получающейся в результате суспензии в виде частиц и высушивания частиц при температуре в диапазоне от 100°С до 150°С и прокаливания получающейся в результате твердой фазы при температуре в диапазоне от 500°С до 800°С.

Необязательно в дополнительном варианте реализации высушенный катализатор можно подвергать дополнительной обработке с использованием от 0 до 15% масс. соединения фосфора в пересчете на Р2О5 и при расчете на массу катализатора.

В дополнительном варианте реализации настоящее изобретение предлагает катализатор, подходящий для использования при крекинге углеводородного исходного сырья, имеющего температуру кипения, превышающую 300°С, при температуре от 500°С до 800°С и давлении от 103,3 кПа до 6,89×103 кПа до получения более 15% С2-4 олефинов и бензиновой и дизельной фракций в качестве сопутствующих продуктов при наличии степени закоксовывания, меньшей 18%, полученный так, как это описано выше.

В дополнительном варианте реализации настоящее изобретение предлагает способ каталитического или каталитического плюс пиролитического крекинга углеводородного исходного сырья, имеющего температуру кипения, превышающую 300°С, при температуре от 500°С до 800°С и давлении от 103,3 кПа до 6,89×103 кПа до получения более 15% С2-4 олефинов и бензиновой и дизельной фракций в качестве сопутствующих продуктов и при наличии степени закоксовывания, меньшей 18%, в присутствии описанного выше катализатора.

Краткое описание чертежей

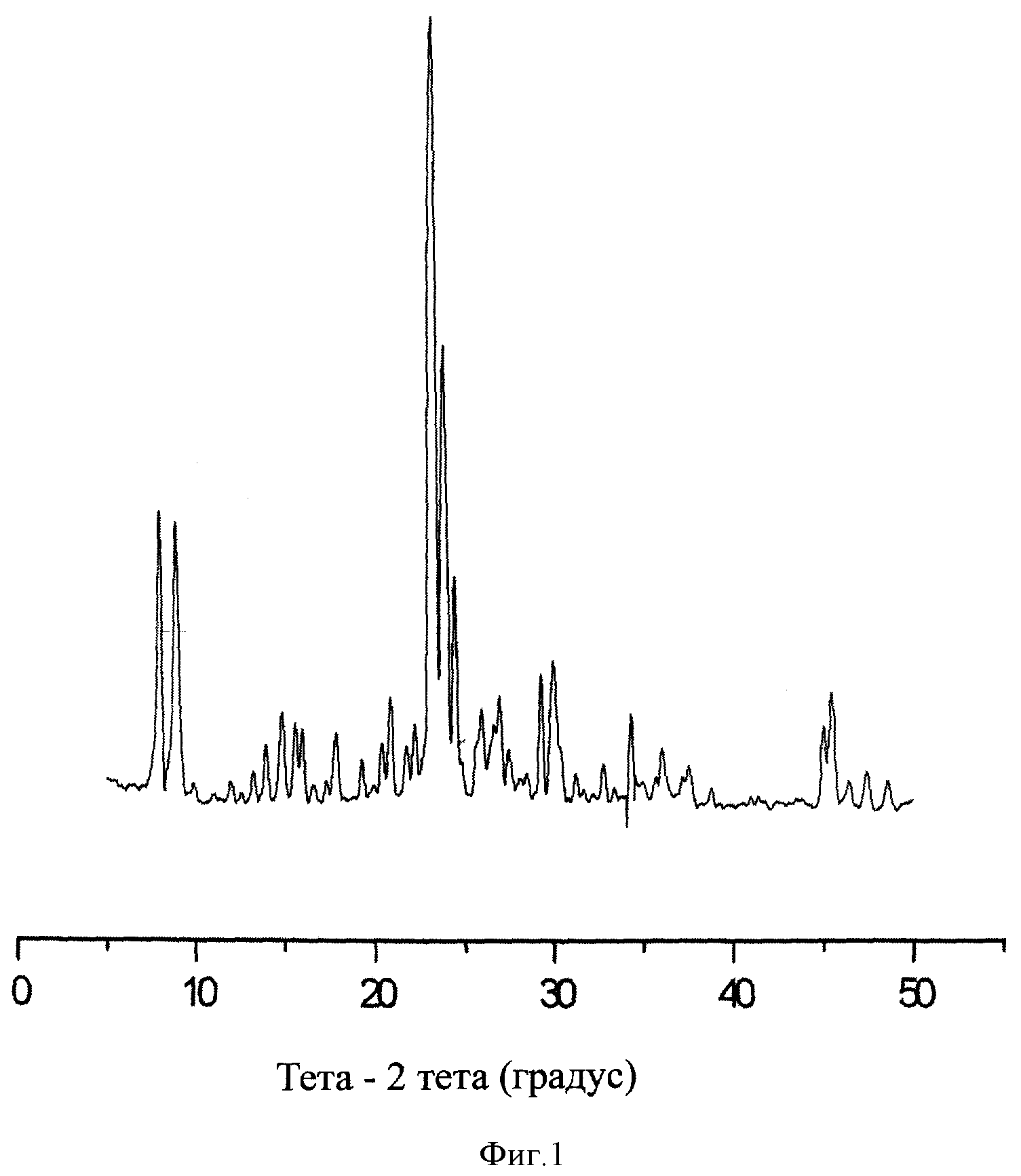

Фигура 1 представляет собой дифракционную рентгенограмму для подвергнутого обработке щелочью селективного цеолита (щелочная обработка ZSM-5 натриевая форма).

Фигура 2 демонстрирует изотермы адсорбции и десорбции азота при 77К для подвергнутого обработке щелочью селективного цеолита (щелочная обработка ZSM-5, протонная форма).

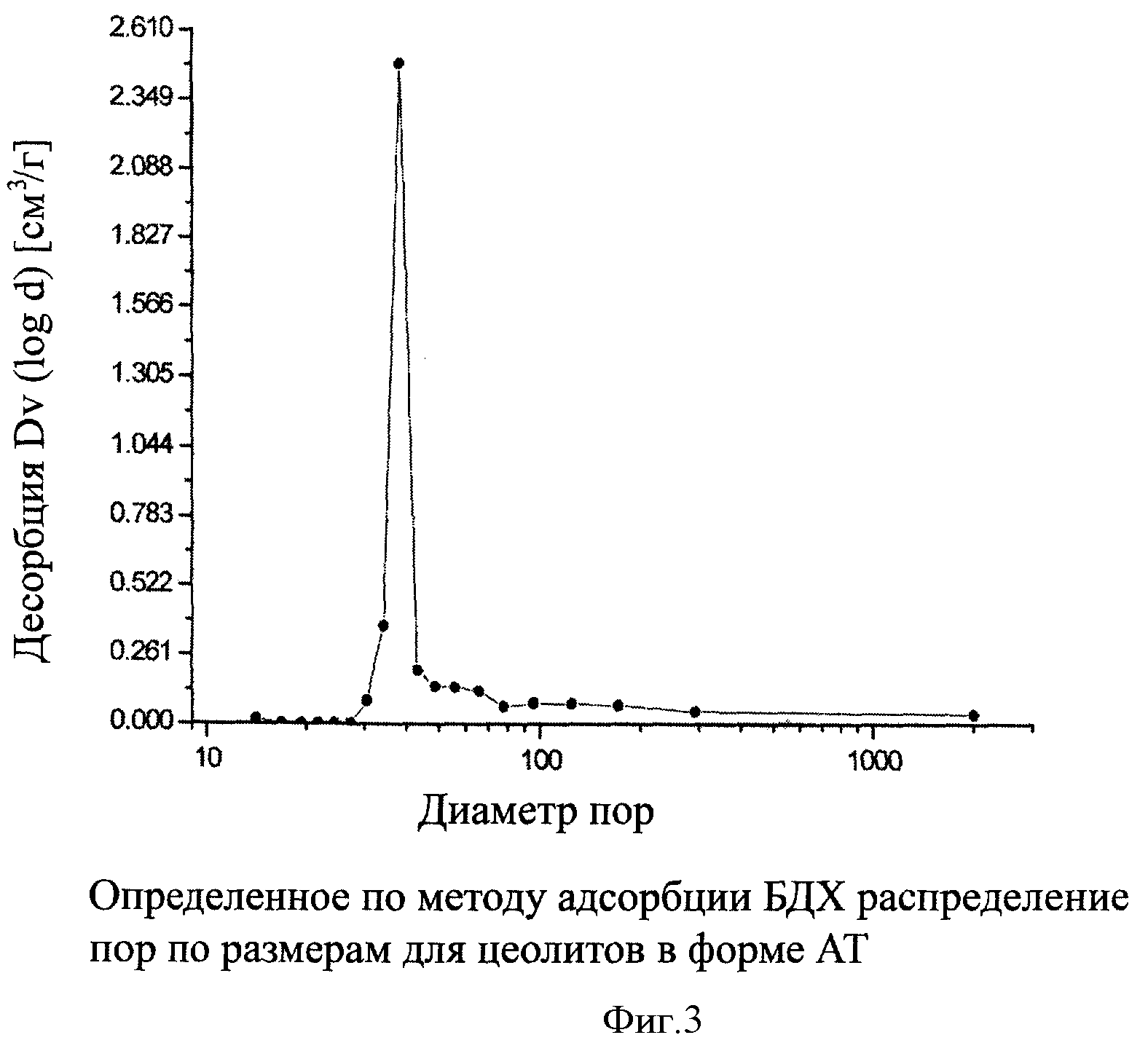

Фигура 3 представляет собой определенное по методу БДХ (Баррета-Джойнера-Халенда) распределение пор по размерам для подвергнутого обработке щелочью селективного цеолита (щелочная обработка ZSM-5 протонная форма).

Подробное описание

В соответствии с использованием в данном описании определенная по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор обозначает общую площадь удельной поверхности цеолита (катализатора) минус площадь удельной поверхности микропор (например, площадь удельной поверхности пор, имеющих диаметр, меньший приблизительно 0,9 нанометра). Ее можно определить при использовании методов, известных на современном уровне техники, таких как адсорбция N2 при низкой температуре.

Катализаторы настоящего изобретения содержат от 10 до 75% масс. смеси одного или нескольких цеолитов, выбираемых из группы, состоящей из:

(i) подвергнутого обработке щелочью селективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия, меньше 45, а определенная по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор превышает 50 м2/г;

(ii) олефинселективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 70;

(iii) бета-цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 100; и

(iv) цеолита, относящегося к типу Y-фожазита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 30.

В настоящем изобретении цеолит, который можно подвергать обработке щелочью, (обычно селективный цеолит для олефинов), например, коммерчески доступный NaZSM-5 (он обладает каркасом или структурой, характеризующимися отношением диоксида кремния и оксида алюминия от 25 до 200, предпочтительно от 35 до 100), подвергали обработке слабощелочным раствором, обычно имеющим концентрацию, меньшую 0,5 М, при температуре от 20°С до 350°С, предпочтительно от 50°С до 200°С, после данной обработки проводили обычную обработку (такую как промывание, высушивание и тому подобное), и это приводило к получению натриевой формы цеолита AT, характеризующейся отношением диоксида кремния и оксида алюминия, меньшим 45, в предпочтительном случае меньше 40, в более предпочтительном случае меньше 35. Получающийся в результате щелочной обработки цеолит в натриевой форме можно предпочтительно подвергнуть ионному обмену до получения протонной формы цеолита, или его можно непосредственно подвергнуть ионному обмену до получения ионной формы цеолита, где ионом является ион редкоземельного или другого металла.

Несмотря на то, что подвергать обработке щелочью можно любой из цеолитов, используемых в катализаторе настоящего изобретения, обычно цеолиты, которые можно подвергать обработке щелочью, включают цеолиты, относящиеся к типу MFI, цеолиты, относящиеся к типу MEL, такие как ZSM-11, ZSM-12, цеолиты, относящиеся к типу MTW, такие как ZSM-12, цеолиты, относящиеся к типу MWW, такие как МСМ-22, и цеолиты, относящиеся к типу ВЕА, такие как цеолит бета. Предпочтительными являются цеолиты, относящиеся к типу MFI. Обычно цеолиты, которые можно подвергать обработке щелочью, имеет отношение диоксид кремния/оксид алюминия, превышающее 10 (или отношением Si/Al, превышающее 5), предпочтительно превышающее 30, и содержанием вплоть до 12 циклов в элементарной ячейке структуры. В общем случае данные цеолиты являются олефинселективными цеолитами.

Цеолиты, относящиеся к типу MFI, представлены в ATLAS OF ZEOLITE STRUCTURE TYPES, W.М.Meier and D.H.Olson, 3rd revised edition (1992), Butterworth-Heinemann, и включают ZSM-5, ST-5, ZSM-8, ZSM-11, силикалит, LZ-105, LZ-222, LZ-223, LZ-241, LZ-269, L2-242, AMS-1B, AZ-1, BOR-C, Boralite, Encilite, FZ-1, NU-4, NU-5, T5-1, TSZ, TSZ-III, TZ01, TZ, USC-4, USI-108, ZBH, ZB-11, ZBM-30, ZKQ-1B, ZMQ-TB.

Предпочтительно цеолит, который подвергают обработке щелочью, выбирают из группы, состоящей из ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-35, ZSM-38 и их комбинации. Наиболее предпочтительно цеолит, который подвергают обработке щелочью, в данном изобретении представляет собой ZSM-5.

После обработки щелочью цеолит должен иметь определенную по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор, превышающую 50 м2/г, предпочтительно превышающую 80 м2/г. Отношение между диоксидом кремния и оксидом алюминия в цеолите должно составлять меньше 45, предпочтительно меньше 40, наиболее предпочтительно меньше 35.

Второй цеолит, который можно использовать в настоящем изобретении, представляет собой олефинселективный цеолит, обладающий структурой, у которой отношение между диоксидом кремния и оксидом алюминия меньше 70, предпочтительно меньше 40. Данные типы цеолитов представляют собой то же самое, что и вышеупомянутые группы цеолитов, за исключением того, что их не подвергали обработке щелочью. Предпочтительно цеолиты, используемые в качестве компонента (ii), будут иметь определенную по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор, меньше 40 м2/г, предпочтительно меньше 30 м2/г.

Третий цеолит, который можно использовать в настоящем изобретении, может представлять собой бета-цеолит, обладающий структурой, у которой отношение диоксида кремния и оксида алюминия составляет величину, меньшую 100.

Четвертый цеолит может представлять собой цеолит, относящийся к типу Y-фожазита, обладающий структурой, у которой отношение диоксида кремния и оксида алюминия меньше 30.

Вышеупомянутые цеолиты можно подвергать дополнительной обработке (необходимо отметить, что первый компонент подвергают обработке щелочью, но обработке щелочью можно подвергать также и другие компоненты). Обработку в любом порядке можно выбирать из группы обработок, состоящей из:

а) импрегнирования цеолита соединением фосфора с введением от 0,2 до 15, обычно от 3 до 12% масс. в пересчете на Р2О5 и при расчете на массу цеолита и либо одновременной, либо последовательной обработки импрегнированного цеолита водяным паром и/или водой при температуре от 110°С до 800°С при давлении от 103,3 кПа до 6,89×103 кПа в течение от 0,1 до 20 часов;

(b) обработки цеолита одним или несколькими соединениями металлов группы IB, VB, VIB, VIIB и VIII с введением от 0,1 до 10% масс. металла при расчете на массу цеолита; и

(c) обработки цеолита одним или несколькими редкоземельными соединениями с введением от 0,1 до 10% масс. оксида редкоземельного металла при расчете на массу цеолита.

Импрегнирование цеолитов соединениями фосфора и обработка прокаливанием, как известно, улучшают селективность в отношении получения олефинов. Соединения фосфора можно выбирать из группы, состоящей из любого фосфорсодержащего соединения, имеющего ковалентный или ионный фрагмент, способный вступать в реакцию с ионами водорода. Некоторые подходящие для использования соединения фосфора включают, например, фосфорную кислоту и ее соли, такие как дигидрофосфат аммония и гидрофосфат диаммония, гипофосфат аммония, ортофосфат аммония, дигидроортофосфат аммония, гидроортофосфат аммония, фосфат триаммония, фосфины и фосфиты. Подходящие фосфорсодержащие соединения также включают производные из групп, представляемых соединениями РХ3, RPX2, R2PX, RPO2, RPO(OX)2, РО(ОХ)3, R2P(O)OX, RP(OX)2, ROP(OX)2 и (RО)2РОР(ОR)2, где R представляет собой алкильный радикал, предпочтительно C1-6, наиболее предпочтительно C1-4 алкильный радикал или фенильный радикал, который является незамещенным или может быть замещенным C1-6, предпочтительно C1-4 алкильными радикалами в количестве вплоть до трех, а Х представляет собой атом водорода, R (определенный выше) или атом галогена, предпочтительно хлорид или фторид. Данные соединения включают первичные - RPH2, вторичные - R2PH - и третичные - R3Р - фосфины, такие как бутилфосфин; третичные фосфиноксиды R2РО, такие как трибутилфосфин; первичные - RP(O)(OX)2 - и вторичные - R2P(O)OX - фосфоновые кислоты, такие как бензолфосфоновая кислота; сложные эфиры фосфоновых кислот, такие как диэтилфосфонат (RO)2P(O)H, диалкилфосфинаты (RO)P(O)R2; фосфинистые кислоты R2POX, такие как диэтилфосфинистая кислота, первичные - (RO)P(OX)2, вторичные - (RO)2POX - и третичные - (RО)3Р - фосфиты; и их сложные эфиры, такие как монопропиловый сложный эфир, алкилдиалкилфосфиниты (RO)P2 и сложные эфиры диалкилфосфонистых кислот (RO)2PR. Примеры сложных эфиров фосфористой кислоты включают триметилфосфит, триэтилфосфит, диизопропилфосфит, бутилфосфит; и пирофосфиты, такие как тетрапирофосфит. Алкильные группы в упомянутых соединениях содержат от 1 до 4 атомов углерода. Другие подходящие фосфорсодержащие соединения включают галогениды фосфора, такие как трихлорид, -бромид и -иодид фосфора, алкилфосфордихлоридиты (например, (RO)PCl2), диалкилфосфорхлоридиты (например, (RO)2PCl), алкилфосфонохлоридаты (например, (RO)(R)P(O)Cl) и диалкилфосфинохлоридаты (например, R2P(O)Сl). Предпочтительно упомянутый источник фосфора выбирают из группы, состоящей из дигидрофосфата аммония и гидрофосфата диаммония, гипофосфата аммония, ортофосфата аммония, дигидроортофосфата аммония, гидроортофосфата аммония, фосфата триаммония, фосфингалогенидов и органических фосфатов, фосфинов и фосфатов и их комбинаций.

Количество фосфора может находиться в диапазоне от 0,2 до 15, предпочтительно от 3 до 15, наиболее предпочтительно от 3 до 12 % масс. при расчете на массу цеолита в катализаторе, при этом количество фосфора, введенного в катализатор, пересчитывают на P2O5. Дополнительное количество фосфора, введенного в катализатор (например, в данном случае имеется в виду введение еще одного или второго количества фосфора после того, как катализатор был сформован) может находиться в диапазоне от 0,2 до 15% масс, при расчете на общую массу катализатора.

В настоящем изобретении предусматривается реализация методики обработки фосфора «in-situ» водяным паром (или водяным паром и водой). Упомянутая стадия обработки фосфора водяным паром (или водяным паром и водой) включает введение общего количества фосфора при использовании раздельных частей/стадий, и при этом способ обработки водяным паром реализуют вслед за каждыми частью/стадией или совместно с ними (обработка водяным паром может иметь место после того, как цеолит будет подвергнут обработке другим способом (например, обмен металла, импрегнирование металлом и тому подобное), или после того, как будет получен общий катализатор); или введение общего количества фосфора в результате непрерывного воздействия на цеолит (цеолиты) смесью водяного пара (или смеси водяного пара и воды) и источника фосфора при давлении от приблизительно атмосферного давления (15 фунт/дюйм2 или 103,4 кПа) до приблизительно 1000 фунтов на один квадратный дюйм (6,894×103 кПа) абсолютного давления, и при температуре от приблизительно 110°С до приблизительно 800°С, предпочтительно от 200°С до 750°С, наиболее предпочтительно от 250°С до 700°С в течение от приблизительно 0,1 часа до приблизительно 20 часов.

Цеолит можно подвергать обработке (импрегнированию или ионному обмену) при использовании одного элемента металла, выбираемого из группы, состоящей из элементов группы IB, VB, VIB, VIIB и VIII периодической таблицы, до получения цеолита, подвергнутого обработке металлом или обмену металла. Металл можно выбирать из группы, состоящей из нитрата, сульфата, сульфида, хлорида, бромида, фторида, ацетата, карбоната, перхлората, фосфата V, Cr, Mn, Fe, Co, Ni и Сu и их комбинаций. Количество металла - в форме оксида металла - должно обеспечить получение в упомянутых цеолитах концентрации, находящейся от приблизительно 0,1 до приблизительно 15, предпочтительно меньшей 12, обычно меньшей 10 массовых процентов, при расчете на массу цеолита. Это соответствует величине в диапазоне приблизительно от 0,1 до 8% масс. при расчете на совокупную массу катализатора.

Цеолиты настоящего изобретения также можно подвергать обработке (импрегнированию или ионному обмену) одним или несколькими редкоземельными соединениями с введением от 0,1 до 10% масс. оксида редкоземельного металла при расчете на массу цеолита. Это соответствует величине в диапазоне приблизительно от 0,1 до 7% масс. при расчете на общую массу катализатора.

Цеолиты, либо подвергнутые обработке, либо нет, можно объединять и использовать в катализаторе настоящего изобретения. Сумма цеолитов в комбинации должна составлять 100% масс. В системах цеолита один цеолит (например, компонент (i)) может присутствовать в количестве от 10 до 90, обычно от 15 до 80, предпочтительно от 30 до 55% масс., при расчете на общее содержание цеолита, а другой компонент (например, цеолит (ii)) может присутствовать в количестве от 90 до 10, обычно от 85 до 20, предпочтительно от 70 до 45% масс. Несмотря на то, что варианты изобретения включают четырехкомпонентные смеси цеолитов, обычно катализатор содержит 2 или 3 цеолита. В двухкомпонентных системах цеолиты (ii) или (iii) или (iii) могут присутствовать в количестве от 90 до 30, обычно от 75 до 45, предпочтительно от 70 до 45% масс. В трех- и четырехкомпонентных системах обычно два компонента цеолита (например, (i) и (ii)) составляют преобладающее количество цеолитов, в то время как другие компоненты цеолита (например, (iii) и (iv)) используют в количествах, обычно меньших 20% масс. (например, от 30 до 45% масс. компонента (i) цеолита, от 30 до 45% масс. компонента (ii) цеолита и от 10 до 40% масс. одного или нескольких компонентов (iii) и (iv) цеолита).

Катализатор также содержит матричный компонент, обычно выбираемый из группы, состоящей из глин, синтетической матрицы, отличной от столбчатой глины, и их смесей. Матрица должна представлять собой вещество, способное подвергаться прокаливанию или обжигу до получения твердой массы или частиц. Каолин является легкодоступной глиной, которую можно подвергать обжигу до получения твердой массы или частиц, хотя возможно использование любой глины, в том числе глины, относящейся к типам монтмориллонитов, смектитов и иллитов. Матрицу можно использовать в количествах от 15 до 55, обычно от 30 до 50% масс. от конечного катализатора.

Катализатор также содержит золь или гель связующего, выбираемого из группы, состоящей из оксидов алюминия, кремния и их смесей. Золь или гель можно использовать в количествах от 10 до 20% масс. от катализатора.

Катализатор также может включать от 0 до 15, обычно менее 10, предпочтительно менее 8% масс. оксида металла группы IVB или VB. Некоторые подходящие для использования оксиды включают диоксид титана, диоксид циркония и диоксид ванадия, предпочтительно диоксид титана.

Катализатор получают в результате формирования суспензии вышеупомянутых компонентов. Например, можно объединить матрицу и связующее, а после этого добавляют цеолит (цеолиты) и получающуюся в результате суспензию/смесь подвергают механическому перемешиванию (например, с использованием мешалки) до получения однородной смеси. После этого из суспензии получают частицы, имеющие размер от приблизительно 0,001 до 0,8 мм, предпочтительно от 0,005 до 0,150 мм. Частицы из суспензии можно получать любым способом. Частицы из суспензии можно получать при проведении распылительной сушки, получающейся в результате суспензии при температуре от 100°С до 650°С с последующим прокаливанием получающейся в результате твердой фазы при температуре от 500°С до 800°С. Суспензию можно высушивать, например, при температуре от 100°С до 200°С, обычно меньшей 150°С. После этого получающийся в результате твердый продукт можно подвергать прокаливанию при температуре от 500°С до 800°С в течение от 1 до 20 часов и воздействию стадии уменьшения размера - (стадии измельчения (например, дроблению, истиранию, размалыванию и тому подобному до получения более мелких частиц)). После этого при необходимости продукт можно подвергать обработке водяным паром, водой или и водяным паром, и водой при температуре от 110°С до 800°С, давлении от 103,3 кПа до 6,89×103 кПа в течение от 0,1 до 20 часов. Необязательно катализатор можно подвергать обработке с использованием от 0 до 15% масс. соединения фосфора в пересчете на Р2О5 и при расчете на массу катализатора (перед проведением обработки водяным паром/водой). При необходимости получающийся в результате высушенный катализатор можно истирать или размалывать до тех пор, пока не будет достигнут требуемый размер частиц. В еще одном варианте реализации экструдировать в виде частиц и подвергать требуемой обработке в требуемом порядке можно гель. Специалистам в соответствующей области техники хорошо известно получение частиц катализатора.

Настоящее изобретение предлагает катализатор, полученный в соответствии с приведенными выше положениями.

Катализаторы подходят для использования при крекинге и, в частности, каталитическом крекинге на псевдоожиженном слое катализатора (FCC), проводимом для тяжелого исходного сырья, такого как вакуумный газойль, получаемый в результате обработки нефтеносных песков, сланцевых масел и тяжелых сырых нефтей, имеющих температуру кипения, превышающую 300°С, предпочтительно превышающую 350°С, наиболее предпочтительно превышающую 400°С. Некоторые свойства подходящего тяжелого исходного сырья приводятся в таблицах 3 и 7 из представленных далее примеров. Катализаторы настоящего изобретения обеспечивают получение повышенного количества легких олефинов, в особенности, этилена, пропилена и некоторых бутенов, совместно с бензиновой и дизельной фракцией при пониженном закоксовывании.

Способ обычно реализуют в непрерывном режиме в реакторе, имеющем, по меньшей мере, один боковой стояк для введения смеси свежего и регенерированного катализатора и регенератор с циклоном для удаления кокса с катализатора и отделения отходящих газов.

Обычно крекинг проводят при температуре от 500°С до 800°С и давлении от 103,3 кПа до 6,89×103 кПа до получения более 15% C2-4 олефинов и бензиновой и дизельной фракций в качестве сопутствующих продуктов и при степени закоксовывания, меньшей 18%, предпочтительно меньшей 12%.

Соотношение между количествами воды (или водяного пара или водорода) и масла может находиться в диапазоне от 0,45 до 0,60, обычно от 0,5 до 0,6, предпочтительно быть равным приблизительно 0,55.

Катализатор настоящего изобретения можно регенерировать в результате его нагревания для «выжигания» кокса обычно при температурах от 500°С до 800°С, предпочтительно от 600 до 750°С.

Настоящее изобретение будет проиллюстрировано при использовании следующих далее неограничивающих примеров.

Подвергнутый обработке щелочью ZSM 5 (AT-ZSM-5)

Натриевую форму цеолита ZSM-5 подвергали обработке при использовании 0,2-молярного NaOH при 100°С в течение приблизительно 30 минут. Обработка приводила к экстрагированию диоксида кремния и уменьшению отношения SiO/Al2О3 до приблизительно 25 (по сравнению с отношением, приблизительно равным 40 в не подвергнутом обработке ZSM-5, натриевая форма). Получающийся в результате подвергнутый обработке щелочью цеолит ZSM-5 обычным образом подвергали ионному обмену до получения протонной формы.

Для целей сравнения в протонную форму превратили исходную натриевую форму катализатора ZSM-5.

Подвергнутый обработке щелочью цеолит ZSM-5 (натриевую форму) анализировали по методу дифракции рентгеновских лучей, а получающаяся в результате рентгенограмма продемонстрирована на фигуре 1. Полученная по методу РДА рентгенограмма свидетельствует о том, что в ходе проведения обработки щелочью базовая структура микропор у цеолита ZSM-5 сохраняется, то есть кристаллическая фаза материала все еще представляет собой цеолит, относящийся к типу ZSM-5, никакой другой цеолитной (или кристаллической) фазы не образуется.

Подвергнутый обработке щелочью цеолит ZSM-5 в протонной форме подвергали адсорбции и десорбции N2 при 77К. Изотермы адсорбции-десорбции N2 продемонстрированы на фигуре 2. Фигура демонстрирует явное проявление характеристической петли гистерезиса, что предполагает образование в подвергнутом обработке щелочью цеолите ZSM-5 структуры (структур) мезопор или больших пор.

На фигуре 3 продемонстрирована определенная по методу БДХ кривая распределения пор по размерам для подвергнутого обработке щелочью цеолита ZSM-5 (протонной формы), полученная на основе того же самого эксперимента по адсорбции и десорбции N2. Из данной кривой распределения пор по размерам можно придти к заключению о том, что проведение обработки щелочью приводило к образованию структуры (структур) мезопор и больших пор, и оно позволяет заявителям получить информацию относительно распределения пор по размерам.

Между натриевой формой AT-ZSM-5 и протонной формой AT-ZSM-5 отсутствуют какие-либо очевидные различия в форме полученной по методу РДА рентгенограммы, изотерм адсорбции-десорбции N2 и кривой распределения пор по размерам.

Таблица 1 демонстрирует сравнение свойств исходной натриевой формы цеолита ZSM-5 (NaZSM-5), подвергнутого обработке щелочью цеолита ZSM-5 (например, все еще натриевой формы AT-NaZSM-5) и протонированной формы подвергнутого обработке щелочью цеолита ZSM-5 (AT-HZSM-5). Данные, приведенные в таблице 1, свидетельствуют о том, что обработка щелочью приводит к явному увеличению размера/объема пор, в данном случае определенная по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор увеличилась от 20,7 м2/г до 136,2 м2/г.

Пример 1

Данный пример описывает различия по селективности и выходам при получении продукта между катализатором, полученным при использовании подвергнутого обработке щелочью ZSM-5 (AT-ZSM-5, протонная форма) и катализатором, полученным при использовании ZSM-5, который не подвергали обработке щелочью, но который находится в протонной форме (HZSM-5).

Катализатор 1

Катализатор использует цеолит HZSM-5, цеолит AT-ZSM-5 и бета-цеолит в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты (цеолиты) при использовании обычной методики импрегнирования до появления начальной влажности вводили суммарно 8% масс. Р2O5. После введения фосфора активные компоненты высушивали при 120°С в течение 2 часов, а после этого прокаливали при 600°С в течение 4 часов.

Компоненты катализатора и способ получения представляют собой нижеследующее: 38% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия, перемешивая в течение 30 мин, после этого к раствору добавляют 45% масс. активных компонентов с введенным фосфором. Они включают 33% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 45% масс. модифицированного фосфором цеолита AT-ZSM-5 (SiO2/Al2O3=21, получен из NaZSM-5 (SiO2/Аl2O3=40) в результате проведения обработки щелочью в виде водного раствора NaOH с концентрацией 0,2 М, а после этого ионного обмена до получения Н-формы в соответствии с обычной методикой, 22% модифицированного фосфором бета-цеолита (SiO2/Al2O3=25). Раствор механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм), а после этого выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов.

Катализатор 2 (без AT-ZSM-5 - сравнение)

Катализатор использует только цеолит HZSM-5 и бета-цеолит в качестве активных компонентов (никакого AT-ZSM-5 не используют), глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 8% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 38% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия, перемешивая в течение 30 мин, после этого к раствору добавляют 45% масс. модифицированных фосфором активных компонентов, которые включают 78% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 22% модифицированного фосфором бета-цеолита (SiO2/Al2O3=25) и раствор механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм), а после этого выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов.

Испытание в виде каталитического пиролиза исходного сырья проводят в стандартной системе реактора с псевдоожиженным слоем. Реакции проводят при 660°С, соотношение между количествами катализатора и масла составляет 15,50 (масс./масс.), а соотношение между количествами воды и масла составляет 0,55 (масс./масс.) (все примеры, приведенные далее, используют одни и те же условия проведения реакции). Эксплуатационные характеристики катализаторов представлены в таблице 2.

Свойства исходного сырья (HVGO (тяжелый вакуумный газойль)) в данном примере продемонстрированы в таблице 3.

Результаты свидетельствуют о том, что катализатор, содержащий цеолит AT-ZSM-5, характеризуется повышенными выходами этилена и пропилена, повышенными выходами общих олефинов и пониженным выходом кокса в сравнении с тем, что имеет место в реакции каталитического крекинга для катализатора, использующего обычный цеолит HZSM-5 в качестве активного компонента.

Пример 2

Данный пример описывает для катализаторов различия по селективности и выходам при получении продукта, обусловленные использованием различных способов обработки фосфором.

Катализатор 3 (модифицирование фосфором в соответствии с методикой гидротермической обработки «in situ»)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В результате непосредственного распыления водного раствора гидрофосфата аммония ((NH4)2HPO4) при 680°С во вращающейся трубе в течение 3 часов в горячий активный компонент суммарно вводят 8% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 48% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к раствору добавляют 35% масс. активных компонентов, подвергнутых гидротермической обработке с использованием фосфора (которые включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Аl2О3=40), 45% модифицированного фосфором цеолита USY (SiO2/Аl2O3=11)) и раствор механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм), а после этого выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов. Эксплуатационные характеристики катализаторов представлены в таблице 4 (исходное сырье такое же как примере 1).

Катализатор 4 (модифицирование фосфором в соответствии с многостадийной методикой импрегнирования и обработки водяным паром)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В соответствии с многостадийной методикой импрегнирования до появления начальной влажности плюс обработки водяным паром производят введение суммарно 8% масс. Р2O5, то есть в соответствии с известным способом импрегнирования до появления начальной влажности в цеолит вводили раствор фосфора (водный раствор гидрофосфата аммония ((NH4)2HPO4)), а после этого при 560°С в течение 1 часа проводят обработку с использованием 100%-ного водяного пара. В результате повторения вышеупомянутого процесса вплоть до 5 раз производят введение суммарно 8% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 48% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия, перемешивая в течение 30 мин, после этого к раствору добавляют 35% масс. активных компонентов, подвергнутых обработке в соответствии с многостадийной методикой импрегнирования и обработки водяным паром (которые включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 45% масс. модифицированного фосфором цеолита USY (SiO2/Al2O3=11)) и раствор механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм), а после этого выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов.

Эксплуатационные характеристики катализаторов представлены в таблице 4 (исходное сырье/условия представляют такие же как в примере 1).

Катализатор 5 (модифицирование фосфором в соответствии с обычной методикой импрегнирования до появления начальной влажности)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты при использовании описанной выше обычной методики импрегнирования до появления начальной влажности суммарно вводят 8% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 48% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к раствору добавляют 35% масс. активных компонентов, подвергнутых обработке в соответствии с обычной методикой импрегнирования фосфором до появления начальной влажности (которые включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 45% масс. модифицированного фосфором цеолита USY (SiO2/Аl2O3=11)) и раствор механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм), а после этого выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов. Эксплуатационные характеристики катализаторов представлены в таблице 4 (исходное сырье/условия такие же, как в примере 1).

Данные результаты свидетельствуют о том, что катализатор в случае введения фосфора в результате проведения гидротермической обработки «in situ» или в соответствии с многостадийной методикой импрегнирования и обработки водяным паром является более эффективным в отношении улучшения выходов легких олефинов по сравнению с использованием обычной методики импрегнирования фосфором до появления начальной влажности.

Пример 3

Данный пример описывает различия по селективности и выходам при получении продукта для катализаторов, содержащих добавку ТiO2, и катализатора, не содержащего добавки TiO2.

Катализатор 6 (с добавкой ТiO2)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы, алюминийсодержащий золь в качестве связующего и TiO2 в качестве добавки. В активный компонент (то есть цеолит (цеолиты)) при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 8% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 50% масс. каолина и 10% TiO2 (анатаза) добавляют к 12% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к смеси добавляют 28% масс. модифицированных фосфором активных компонентов (они включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Аl2О3=40), 45% модифицированного фосфором цеолита USY (SiO2/Аl2О3=11)) и получающуюся в результате смесь механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм), а после этого выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов. Эксплуатационные характеристики катализатора представлены в таблице 5 (исходное сырье/условия такие же, как в примере 1).

Катализатор 7 (без добавки TiO2)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего без добавки TiO2. В активный компонент при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 8% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 60% масс. каолина добавляют к 12% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к раствору добавляют 28% масс. модифицированных фосфором активных компонентов (они включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 45% модифицированного фосфором цеолита USY (SiO2/Al2O3=11)) и раствор механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм), а после этого выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов.

Эксплуатационные характеристики катализаторов представлены в таблице 5 (исходное сырье/условия такие же, как в примере 1).

Данные результаты свидетельствуют о том, что катализатор, содержащий добавку оксида металла, является более эффективным при улучшении выходов легких олефинов по сравнению с катализатором, не содержащим добавки оксида металла.

Пример 4

Данный пример описывает различия по селективности и выходам при получении продукта для катализаторов, подвергнутых последующему дополнительному модифицированию фосфором, и катализатора, не подвергнутого последующему дополнительному модифицированию фосфором.

Катализатор 8 (при проведении последующего дополнительного модифицирования фосфором)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активный компонент при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 7% масс. Р2O5. На последней стадии катализатор подвергают последующему дополнительному модифицированию фосфором. В катализатор при использовании обычной методики импрегнирования до появления начальной влажности вводят дополнительные 3% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 54% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к раствору добавляют 26% масс. модифицированных фосфором активных компонентов (они включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 45% модифицированного фосфором цеолита USY (SiO2/Al2O3=11)) и получающуюся в результате суспензию механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм). После этого в соответствии с обычной методикой импрегнирования до появления начальной влажности катализатор подвергают последующему дополнительному модифицированию при использовании 3% масс. (в пересчете на P2O5) фосфора, и высушивают при 100°С в течение 2 часов. Затем катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов. Эксплуатационные характеристики катализатора представлены в таблице 6, использованное исходное сырье (HAGO (тяжелый атмосферный газойль)) имеет характеристики, продемонстрированные в таблице 7.

Катализатор 9 (без проведения последующего дополнительного модифицирования фосфором)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активный компонент при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 10% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 54% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к смеси добавляют 29% масс. модифицированных фосфором активных компонентов (они включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 45% масс. модифицированного фосфором цеолита USY (SiO2/Al2O3=11)) и смесь механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм). После этого в соответствии с обычной методикой импрегнирования до появления начальной влажности катализатор вводят в контакт с дистиллированной водой и высушивают при 100°С в течение 2 часов. Затем катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов. Эксплуатационные характеристики катализатора представлены в таблице 6, использованное исходное сырье (HAGO) представляет собой то, что продемонстрировано в таблице 7.

Данные результаты свидетельствуют о том, что катализатор, который подвергли последующему дополнительному модифицированию фосфором, демонстрирует улучшенные выходы легких олефинов по сравнению с катализатором, не подвергнутым последующему дополнительному модифицированию фосфором.

Пример 5

Данный пример описывает различия по селективности и выходам при получении продукта для катализаторов, использующих ZSM-5 с повышенным отношением диоксида кремния и оксида алюминия, и катализаторов с пониженным отношением диоксида кремния и оксида алюминия.

Катализатор 10 (использует ZSM-5 с пониженным отношением диоксида кремния и оксида алюминия в его каркасе)

Катализатор использует цеолит HZSM-5 (то есть протонированную форму цеолита), характеризующийся пониженным отношением диоксида кремния и оксида алюминия, и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 8% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 38% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивают в течение 30 мин, после этого к смеси добавляют 45% масс. модифицированных фосфором активных компонентов (они включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=50), 45% масс. модифицированного фосфором цеолита USY (SiO2/Al2O3=11)) и смесь механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм). После этого катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 8 часов. Эксплуатационные характеристики катализаторов представлены в таблице 8 (использовали то же самое исходное сырье HAGO, которое представлено в таблице 7).

Катализатор 11 (использует ZSM-5 с повышенным отношением между количествами диоксида кремния и оксида алюминия в его каркасе)

Катализатор использует цеолит HZSM-5, характеризующийся повышенным отношением диоксида кремния и оксида алюминия, и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активный компонент при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 8% масс. Р2О5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 38% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивают в течение 30 мин, после этого к смеси добавляют 45% масс. модифицированных фосфором активных компонентов (они включают 55% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=360), 45% масс. модифицированного фосфором цеолита USY (SiO2/Al2O3=11)) и их механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм). После этого катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 8 часов. Эксплуатационные характеристики катализаторов представлены в таблице 8 (использовали то же самое исходное сырье HAGO, которое представлено в таблице 7).

Данные результаты свидетельствуют о том, что катализатор, содержащий ZSM-5, характеризующийся пониженным отношением диоксида кремния и оксида алюминия, является более эффективным при получении легких олефинов по сравнению с катализатором, содержащим ZSM-5, характеризующийся повышенным отношением диоксида кремния и оксида алюминия.

Пример 6

Данный пример описывает различия по селективности и выходам при получении продукта для катализаторов, подвергнутых модифицированию металлом и не подвергнутых модифицированию каким-либо металлом.

Катализатор 12 (модифицирование элементом Мn)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 6% масс. Р2O5 и 3% масс. МnO2.

Компоненты катализатора и способ получения представляют собой нижеследующее: 43% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к смеси добавляют 40% масс. модифицированных фосфором и металлом активных компонентов (они включают 50% масс. модифицированного фосфором и металлом цеолита HZSM-5 (SiO2/Al2O3=40), 50% масс. модифицированного фосфором и металлом цеолита USY (SiO2/Al2O3=11)) и смесь механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм). После этого катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 4 часов. Эксплуатационные характеристики катализаторов представлены в таблице 9 (использовали то же самое исходное сырье HAGO, которое представлено в таблице 7).

Катализатор 13 (модифицирование Сr)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 6% масс. Р2О5 и 2% масс. Сr2O3.

Компоненты катализатора и способ получения представляют собой нижеследующее: 43% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивают в течение 30 мин, после этого к смеси добавляют 40% масс. модифицированных фосфором и металлом активных компонентов (они включают 50% масс. модифицированного фосфором и металлом цеолита HZSM-5 (SiO2/Аl2O3=40), 50% масс. модифицированного фосфором и металлом цеолита USY (SiO2/Аl2O3=11)) и смесь механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм). После этого катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 4 часов. Эксплуатационные характеристики катализаторов представлены в таблице 9 (использовали то же самое исходное сырье HAGO, которое представлено в таблице 7).

Катализатор 14 (без модифицирования металлом)

Катализатор использует цеолит HZSM-5 и цеолит, относящийся к типу Y-фожазита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 6% масс. P2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 43% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивают в течение 30 мин, после этого к смеси добавляют 40% масс. модифицированных фосфором активных компонентов (они включают 50% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Al2O3=40), 50% масс. модифицированного фосфором цеолита USY (SiO2/Al2O3=11)) и смесь механически перемешивают до получения однородной суспензии. Суспензию высушивают при 120°С в течение 2 часов, а после этого прокаливают при 600°С в течение 4 часов. Полученную твердую фазу дробят до уровня 40-60 меш (от 0,2 до 0,8 мм). После этого катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 4 часов. Эксплуатационные характеристики катализаторов представлены в таблице 9 (использовали то же самое исходное сырье HAGO, которое представлено в таблице 7).

Пример 7

Данный пример описывает различия по селективности и выходам при получении продукта между катализатором, полученным при использовании AT-ZSM-5, при модифицировании фосфором «in situ» с обработкой водяным паром и при применении добавок оксидов металлов, и катализатором, полученным при использовании обычного ZSM-5, обычной методики модифицирования фосфором и в отсутствие добавок оксидов металлов.

Катализатор 15 (использует AT-ZSM-5, модифицирование фосфором «in situ» с обработкой водяным паром и использует добавки оксиды металлов)

Катализатор использует цеолит HZSM-5, AT-ZSM-5 и цеолит, относящийся к типу бета-цеолита, в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В результате непосредственного распыления водного раствора гидрофосфата диаммония ((NH4)2HPO4) при 580°С во вращающейся трубе в течение 3 часов в горячий активный компонент суммарно вводят 5% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 37% масс. каолина и 6 % ТiO2 (анатаза) добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к смеси добавляют 40% масс. модифицированных фосфором активных компонентов (они включают 35% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Аl2О3=38), 35% масс. модифицированного фосфором цеолита AT-ZSM-5 (того же самого, что и в примере 1), 30% модифицированного фосфором бета-цеолита (SiO2/Al2O3=25)) и смесь механически перемешивают до получения однородной суспензии. Суспензию подвергают распылительной сушке при температуре на входе 500°С, а после этого полученные частицы прокаливают при 600°С в течение 4 часов. Полученные частицы катализатора имеют размер в диапазоне от 0,010 до 0,130 мм. После этого катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов. Эксплуатационные характеристики катализатора представлены в таблице 10 (использовали то же самое исходное сырье HVGO, которое представлено в таблице 3).

Катализатор 16 (использует обычный ZSM-5, обычную методику модифицирования фосфором и не использует добавки оксиды металлов)

Катализатор использует цеолит HZSM-5 и бета-цеолит в качестве активных компонентов, глину в качестве матрицы и алюминийсодержащий золь в качестве связующего. В активные компоненты при использовании обычной методики импрегнирования до появления начальной влажности суммарно вводят 5% масс. Р2O5.

Компоненты катализатора и способ получения представляют собой нижеследующее: 43% масс. каолина добавляют к 17% масс. связующего на основе оксида алюминия (золя), перемешивая в течение 30 мин, после этого к смеси добавляют 40% масс. модифицированных фосфором активных компонентов (они включают 70% масс. модифицированного фосфором цеолита HZSM-5 (SiO2/Аl2О3=38), 30% масс. модифицированного фосфором бета-цеолита (SiO2/Al2O3=25)) и смесь механически перемешивают до получения однородной суспензии. Суспензию подвергают распылительной сушке при температуре на входе 500°С, а после этого полученные частицы прокаливают при 600°С в течение 4 часов. Полученные частицы катализатора имеют размер в диапазоне от 0,010 до 0,130 мм. После этого катализатор выдерживают при воздействии 100%-ного водяного пара при 750°С в течение 6 часов. Эксплуатационные характеристики катализатора представлены в таблице 10 (использовали то же самое исходное сырье HVGO, которое представлено в таблице 3).

Данные результаты, продемонстрированные в таблице 10, свидетельствуют о том, что катализатор, использующий AT-ZSM-5, модифицирование фосфором «in situ» с обработкой водяным паром и добавки оксиды металлов, характеризуется улучшенной селективностью в отношении получения легких олефинов и более полезных продуктов (таких как бензин и LCO) и пониженным выходом суспензии и кокса по сравнению с соответствующим катализатором, использующим обычные материал и методику модифицирования. Степени превращения определяют как 100% минус процентное содержание полученной суспензии (тяжелого масла).

Реферат

Изобретение относится к катализаторам крекинга тяжелого сырья. Описан способ получения модифицированного цеолитного катализатора, включающий формирование суспензии, содержащей от 15 до 55% масс. матричного компонента, выбираемого из группы, состоящей из глин, синтетической матрицы, отличной от столбчатой глины, и их смесей, и от 10 до 20% масс. золя или геля связующего, выбираемого из группы, состоящей из оксидов алюминия, кремния и их смесей, и от 0 до 15% масс. оксида металла группы IVB или VB, добавление сюда от 10 до 75% масс. смеси цеолитов, выбираемых из группы, состоящей из: (i) подвергнутого обработке щелочью селективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 45, а определенная по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор превышает 50 м2/г; (ii) олефинселективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 70; (iii) бета-цеолита, обладающего структурой, у которой отношение диоксида кремния и алюминия меньше 100; (iv) цеолита, относящегося к типу Y-фожазита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 30; где один или несколько из упомянутых цеолитов подвергли воздействию одной или нескольких из нижеследующих обработок, (а) импрегнирование упомянутого цеолита соединением фосфора с введением от 0,2 до 15% масс. в пересчете на Р2О5 и при расчете на массу цеолита и либо одновременная, либо последовательная обработка импрегнированного цеолита водяным паром или водой при температуре в диапазоне от 110°С до 800°С при давлении в диапазоне от 103,3 кПа до 6,89Х103

Формула

(i) подвергнутого обработке щелочью селективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 45, а определенная по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор превышает 50 м2/г;

(ii) олефинселективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 70;

(iii) бета-цеолита, обладающего структурой, у которой отношение диоксида кремния и алюминия меньше 100;

(iv) цеолита, относящегося к типу Y-фожазита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 30;

где один или несколько из упомянутых цеолитов подвергли воздействию одной или нескольких из нижеследующих обработок,

(a) импрегнирование упомянутого цеолита соединением фосфора с введением от 0,2 до 15 мас.%, в пересчете на Р2О5 и при расчете на массу цеолита и либо одновременная, либо последовательная обработка импрегнированного цеолита водяным паром или водой при температуре в диапазоне от 110 до 800°С при давлении в диапазоне от 103,3 кПа до 6,89·103 кПа в течение от 0,1 до 20 ч;

(b) обработка упомянутого цеолита Сr и/или Мn с введением от 0,1 до 10 мас.% металла при расчете на массу цеолита;

и формирование частиц упомянутого катализатора, имеющих размер в диапазоне от 0,001 до 0,8 мм.

(i) распылительной сушки полученной суспензии при температуре от 100 до 650°С с последующим прокаливанием получающейся в результате твердой фазы при температуре от 500 до 800°С; (ii) высушивания полученной суспензии при температуре от 100 до 150°С; прокаливания получающейся в результате твердой фазы при температуре от 500 до 800°С и проведения для нее стадии измельчения; и (iii) экструдирования полученной суспензии и высушивания получающегося в результате экструдата.

Комментарии