Способ производства основы синтетических моторных масел - RU2739446C1

Код документа: RU2739446C1

Описание

Изобретение относится к области промышленного получения углеводородов с заданной молекулярной структурой, гидрированных олигомеров альфа-олефинов путем каталитической олигомеризации альфа-олефинов с последующим гидрированием и может быть использовано нефтехимической промышленности.

Гидрированные олигомеры альфа-олефинов (низкомолекулярные поли-альфа-олефины, ПАО) находят применение в качестве основы полиолефиновых моторных масел (ПАОМ, моторных масел IV группы), смазок и трансмиссионных жидкостей (Цветков О.Н., Поли-α-олефиновые масла: химия, технология и применение. М, "Техника", ТУМА ГРУПП, 2006, 192 с. Тонконогов Б.П., Заворотный В.А., Багдасаров Л.Н., Цветков О.Н. Синтетические смазочные материалы. Часть 3. Синтетические углеводородные масла. М, ИЦ РГУНГ (НИИ) им. И.М. Губкина, 2018, 205 с). Мировое производство ПАОМ составляет 650 тыс. тонн в год и демонстрирует уверенный рост. Основным сырьем для промышленного производства ПАО являются линейные альфа-олефины - децен-1 (основное сырье для производства всего спектра ПАО), додецен-1 (сырье для производства низковязких ПАО), октен-1 (перспективное сырье), а также смеси высших альфа-олефинов. Важнейшими характеристиками гидрированных олигомеров альфа-олефинов, определяющих эффективность их использования в качестве основ масел и смазок, являются:

• кинематические вязкости при различных температурах (-40, 40 и 100°С) обозначаемые как KV-40, KV40 и KV100 соответственно;

• температура застывания, определяемая в соответствии с ГОСТ 20287

• индекс вязкости VI, определяемый в соответствии с ГОСТ 25371 и определяющий температурный интервал применимости продукта;

• степень ненасыщенности, определяемая через йодное число IN в соответствии с ГОСТ 2070-82 или бромное число BN в соответствии с ГОСТ 8997-89;

• степень разветвленности, как отношение количества третичных и четвертичных атомов углерода к общему количеству атомов углерода, умноженное на число атомов углерода в молекуле исходного альфа-олефина, и определяемая анализом микроструктуры полимера с использованием спектральных методов.

Основой для классификации моторных масел и смазок являются их вязкостные характеристики. В зависимости от величины KV100 ПАО разделяют на:

- низковязкие (KV100 2-10 сСт);

- средневязкие (KV100 10-25 сСт);

- высоковязкие (KV100 25-100 сСт);

- сверхвысоковязкие (KV100 150-1000 сСт) масла и смазки.

Низковязкие ПАО представляют собой основу для производства массовых низковязких ПАОМ IV группы. Средневязкие и высоковязкие ПАО востребованы в качестве компонентов моторных, трансмиссионных и редукторных масел.

Из существующего уровня технологии известны двухстадийные способы получения гидрированных олигомеров альфа-олефинов с требуемыми взкостными характеристиками. На первой стадии проводят олигомеризацию альфа-олефинов с образованием смесей ненасыщенных олигомеров альфа-олефинов с заданной степенью олигомеризации. На второй стадии проводят каталитическое гидрирование с образованием гидрированных олигомеров альфа-олефинов, представляющих собой основу синтетических масел и смазок. Продукты второй стадии могут быть разделены перегонкой при пониженном давлении, летучие компоненты представляют собой основу низковязких ПАОМ, остаток после отгонки представляет собой средневязкий или высоковязкий ПАО, который может быть использован в производстве всего спектра смазочных материалов.

С точки зрения производства, характеристики ПАО определяются:

- на первой стадии: типом используемого альфа-олефина, выбором катализатора олигомеризации, реакционными условиями (температура, растворитель, время олигомеризации), способом выделения и/или очистки;

- на второй стадии: типом катализатора гидрирования, реакционными условиями (температура, давление, время гидрирования), способом выделения и/или очистки.

С точки зрения химизма процесса и молекулярной структуры продуктов, характеристики основы ПАОМ определяются:

- на первой стадии: типом используемого альфа-олефина, реакционным механизмом олигомеризации (катионная или координационная, механизм реакции определяется типом используемого катализатора) и селективностью катализатора.

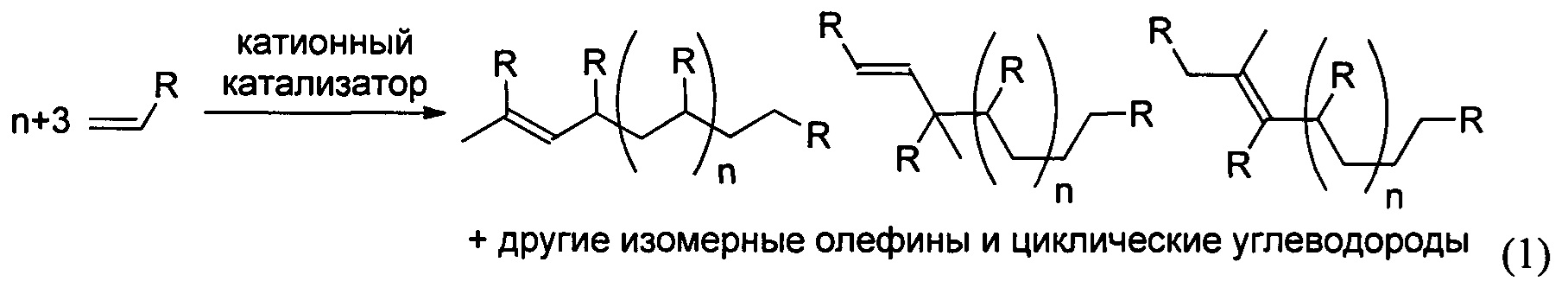

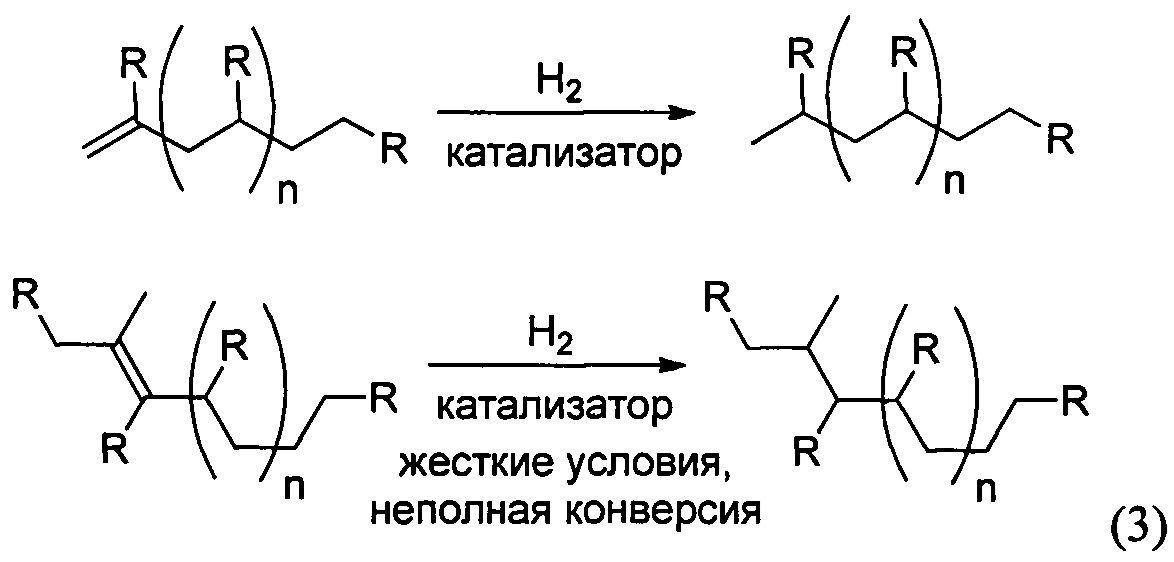

Катионная олигомеризация сопровождается изомеризацией углеродного скелета по реакции (1) с образованием значительного числа коротких разветвлений:

Координационная олигомеризация по реакции (2) приводит к образованию композиционно однородных олигомеров:

- на второй стадии: наличием внутренних связей >С=С<, затрудняющих исчерпывающее гидрирование по реакции (3):

Стадия олигомеризации альфа-олефинов, которая определяет молекулярную структуру ПАО, является ключевой стадией производства основы ПАОМ. Технологии производства основы низковязких ПАО к настоящему времени успешно разработаны и активно используются ведущими мировыми производителями моторных масел (Exxon Mobile, Idemitsu, и др.). Высоко востребованными в производстве моторных, редукторных и трансмиссионных масел являются олигомеры альфа-олефинов, характеризующиеся показателем кинематической вязкости KV100 ~ 10-100 сСт, продукты гидрирования которых могут быть использованы в качестве основного или существенного компонента композиции ПАОМ.

Электрофильный катализ малоэффективен в производстве средневязких ПАО. Из существующего уровня технологии известен способ получения олигомеров децена-1, характеризующихся KV100=20 сСт, при катализе олигомеризации Et2AlCl и трет-бутилхлоридом (патент US 4822945, С07С 2/02, опубл. 18.04.1989). Недостатком заявленного способа является наличие примесей хлорорганических соединений, затрудняющих гидрирование и очистку ПАО. Известен способ получения олигомеров децена-1 при катализе продуктом взаимодействия Et2AlCl с силикагелем (Патент US 5451704, С07С 2/30, опубл. 19.09.1995) с образованием олигомеров, характеризующихся KV100=7.6-14.8 сСт и VI=132-144. Недостатком данного метода является низкая производительность катализатора и неполная конверсия мономера (менее 80%). Предложен способ олигомеризации альфа-олефинов при катализе комплексом AlCl3 - винилацетат (Цветков Нефтехимия, 59 (2019) ССС) с образованием олигомеров, имеющих KV100=20 сСт и VI=127 (октен-1) и 140 (децен-1) и температуры застывания минус 52°С (октен-1) и минус 48°С (децен-1). Также предложен способ олигомеризации альфа-олефинов при катализе ионными жидкостями состава [Et2NH2][Al2Cl7] (Petrol. Chem., 47 (2007) 61) с образованием олигомеров, имеющих KV100=20 сСт, VI=123 (октен-1) и 132 (децен-1), и температуры застывания минус 32°С (октен-1) и минус 38°С (децен-1). Общим недостатком всех методов, использующих электрофильный катализ, являются невысокие индексы вязкости продуктов олигомеризации, и - что более существенно - высокие величины кинематической вязкости при пониженных температурах, затрудняющие эксплуатацию в зимних условиях. Кроме того, при производстве ПАО с использованием электрофильной олигомеризации возникают сложности на второй стадии гидрирования олигомеров, обусловленные наличием мало реакционноспособных связей >С=СН- и особенно >С=С< в продуктах перегруппировки углеродного скелета олигомеров альфа-олефинов. Следует также учитывать, что при использовании катализаторов электрофильной олигомеризации на основе галогенидов алюминия требуется дополнительная трудоемкая стадия очистки олигомеризата от галогенорганических соединений, а при использовании трифторида бора требуется длительная дегазация продукта при пониженном давлении.

Более современные и эффективные методы получения олигомеров альфа-олефинов, позволяющие получать продукты с широким спектром вязкостных характеристик, основаны на использовании металлоценового (обычно - цирконоценового) катализа. Цирконоценовый катализ осуществляют проведением олигомеризации в присутствии катализатора, полученного активацией цирконоцен дихлорида под действием метилалюмоксана (МАО) или других алюминийорганических активаторов. При использовании традиционных цирконоценовых катализаторов - производных замещенных циклопентадиенов, инденов или флуоренов - активация МАО, обеспечивающая высокие показатели производительности катализатора, требует применения высоких соотношений Al/Zr (более 250, как правило - более 1000). Однако недавно было показано (Appl. Catal. A: General, 549 (2018) 40), что использование высоких соотношений MAO/Zr приводит к резкому нарастанию побочных реакций восстановления и изомеризации исходных альфа-олефинов, что влечет за собой снижение выходов целевых олигомеров. Вторая проблема, обусловленная использованием высоких соотношений MAO/Zr - снижение региоселективности внедрения альфа-олефина, а также протекание изомеризации в ходе реакции. Кроме того, следует учитывать, что большинство цирконоценовых катализаторов при высоких соотношениях MAO/Zr инициируют преимущественное образование высокомолекулярных поли-альфа-олефинов, а не олигомеров, представляющих интерес для производства ПАО. Наконец, МАО мало доступен, его производство в РФ в настоящее время отсутствует.

Тем не менее, известен ряд примеров использования цирконоценового катализа в синтезе олигомеров альфа-олефинов, пригодных для производства средневязких и высоковязких ПАО. Из существующего уровня технологии известен способ получения олигомеров децена-1, характеризующихся KV100=15 сСт, VI=162 и температурой застывания минус 57°С при катализе комплексом (η5-1,3-C5H3Me2)2ZrCl2, активированным 300 экв. МАО (патент US 6548724 (В2), С07С 2/06, опубл. 15.04.2003). Выход олигомерной фракции с данными характеристиками составил 59%. Из существующего уровня технологии известен способ получения частично гидрированных олигомеров децена-1 при катализе комплексом мезо-Me2Si(2-Ме-инденил)2ZrCl2, активированным 250 экв. МАО в атмосфере водорода, имеющих KV100=39.4 сСт и VI=179 (патент US 7129306 (В2), C08F 210/00, опубл. 31.10.2006). Недостатком метода является относительно невысокие выходы продуктов (выход олигомерной фракции менее 80%). Предложен способ олигомеризации октена-1 при катализе цирконоценовым комплексом, содержащим два инденильных фрагмента, связанных SiMe2 и СМе2 мостиками, активированным 1000 экв. МАО (патент US 6583239 (В2), C08F 4/642, C08F 8/04, C08F 10/08, опубл. 24.06.2003) с образованием после отгонки низкомолекулярной фракции продукта, имеющего KV100=43 сСт и VI=168. Недостатком метода является низкий выход продукта (50%). Еще более низкий выход, 29%, олигомеров децена-1 с KV100=41 сСт и VI=196 получен при использовании (η5-C5H5)2ZrCl2, активированного 1000 экв. МАО, использование в тех же условиях (η5-Flu)CMe2(η5-C5H5)ZrCl2 при 150°С привело к получению с выходом 51% олигомеров децена-1 с KV100=58 сСт и VI=195 (патент US 6858767 (B1), С07С 2/34, опубл. 22.02.2005). Из последнего примера четко видно, что увеличение температуры олигомеризации приводит к ухудшению вязкостных характеристик продукта. При использовании катализатора [tBu2Flu-CH2CH2-Cp]ZrCl2, активированного 1500 экв. МАО, была получена смесь олигомеров децена с KV100=37 сСт и VI=177, выход составил 28% (патент U 7795194 (В2), С10М 107/02, C10L 1/192, опубл. 14.09.2010).

Также известен способ олигомеризации альфа-олефинов с использованием в качестве активатора смеси ТИБА и фторированного силикагеля. Для катализатора (η5-Ind)2ZrCl2 (Ind = инденил) с выходами до 80% были получены олигомеры октена-1 с KV100=23 сСт и VI=169 (патент US 9745230 (В2), С07С 2/32, C08F 10/14, опубл. 29.08.2017).

Наиболее близкими к заявленному из известных из существующего уровня технологии способов получения средневязких и высоковязких ПАО является способ, основанный на использовании цирконоценовых прекатализаторов, активированных 250 и более экв. МАО, и позволяющий получать ПАО, имеющие кинематические вязкости KV100 в интервале 10-100 сСт с выходами до 80% (патент US 7129306 (В2), C08F 210/00, опубл. 31.10.2006). Недостижимость высоких выходов ПАО, характеризующихся KV100 в интервале 10-100 сСт, при использовании традиционных цирконоценовых катализаторов, активированных МАО, обусловлена образованием значительных количеств низших олигомеров и продуктов восстановления исходных альфа-олефинов под действием алюминийорганического сокатализатора, используемого при высоких соотношениях Al/Zr, 250:1 и более.

Для второй стадии двухстадийного способа синтеза ПАО - гидрирования олигомеров альфа-олефинов - преимущественно используется гидрирование при 230°С и 20-30 атм. в присутствии оксида никеля (патент US 9234150 (В2), С10М 105/04, 107/02, 107/10, 169/04, 103/00, 105/32, 169/02, 171/02, 111/04, опубл. 12.01.2016), при 200°С и 55 атм в присутствии нанесенного на кизельгур никелевого катализатора (патент US 9365663 (В2), C08F 2/00, С10М 107/02, C08F 10/14, C08F 10/08, опубл. 14.06.2016), при 200°С и 30 атм в присутствии нанесенного никелевого катализатора марки НТС NI 500 (патент US 9745230 (В2), С07С 2/32, C08F 10/14, опубл. 29.08.2017) и др. Применение жестких реакционных условий и высоких давлений, а также малоактивного никелевого катализатора обусловлено как наличием малореакционноспособных двойных связей углерод-углерод (>С=СН- и >С=С<) из-за побочных процессов изомеризации, так и наличием примесей в реакционных смесях олигомеров альфа-олефинов, образующихся при использовании традиционных способов олигомеризации в присутствии значительных количеств алюминийорганических соединений или при использовании электрофильного катализа. Использование более высоких температур (>200°С) при гидрировании приводит к заметному ухудшению вязкостных характеристик и увеличению показателя летучести ПАО из-за деструкции продукта (патент US 9745230 (В2), С07С 2/32, C08F 10/14, опубл. 29.08.2017). Способы получения гидрированных олигомеров альфа-олефинов с показателями йодного числа менее 0.1 в мягких условиях (давление водорода менее 20 атм, температура ниже 100°С) в промышленности не используются и находят только лабораторное применение (Appl. Catal. A: General 549(2018) 40).

Таким образом, в известных из существующего уровня технологии способах олигомеризации олефинов с использованием цирконоценового катализа применяется активация цирконоценовых катализаторов значительными избытками МАО (250 эквивалентов и более). При использовании высоких количеств МАО увеличивается образование побочных продуктов - изомеров исходных альфа-олефинов, а также низкомолекулярных гидрированных олигомеров, образующихся в результате переметаллирования. Применение молекулярного водорода при повышенном давлении для регулирования степени олигомеризации приводит к снижению выхода целевых продуктов за счет увеличения доли низкомолекулярных гидрированных олигомеров. Применение МАО при высоких соотношениях Al/Zr также влечет за собой образование высокореакционноспособных катионных каталитических частиц, на которых легче протекают процессы изомеризации исходных альфа-олефинов и образования изомерных олигомеров олефинов, содержащих структурные фрагменты >С=СН- и >С=С< (Petrol. Sci. Technol. 35 (2017) 1451-1456), что ухудшает вязкостные характеристики олигомеров и затрудняет их гидрирование с образованием ПАО.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа получения структурно однородных гидрированных олигомеров альфа-олефинов - средневязких и высоковязких ПАО (KV100 10-100 сСт) с низкой степенью ненасыщенности (IN<0.2) и с выходом олигомерной фракции не менее 85%, включающего проведение реакций в отсутствие дополнительных растворителей при умеренном времени реакции и в мягких реакционных условиях.

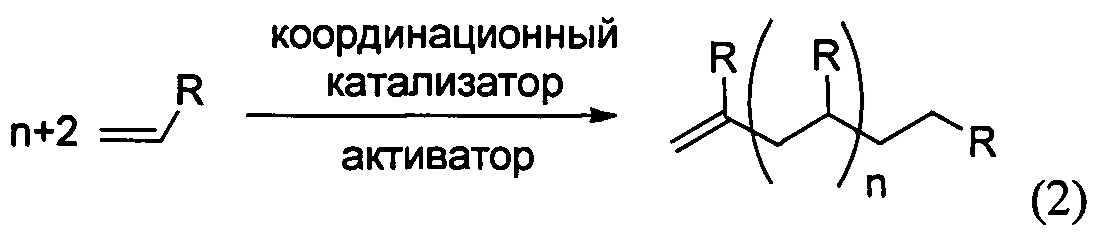

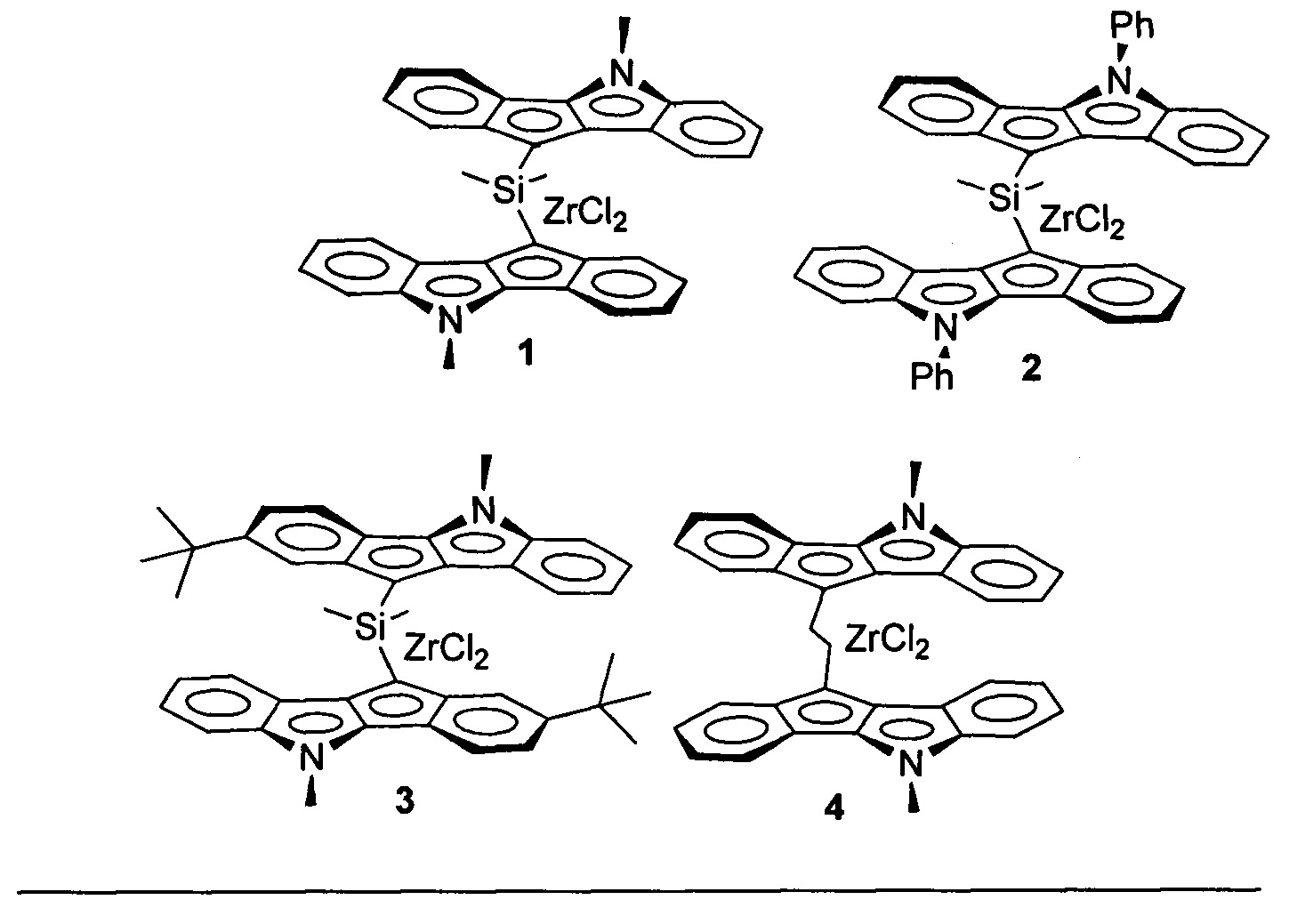

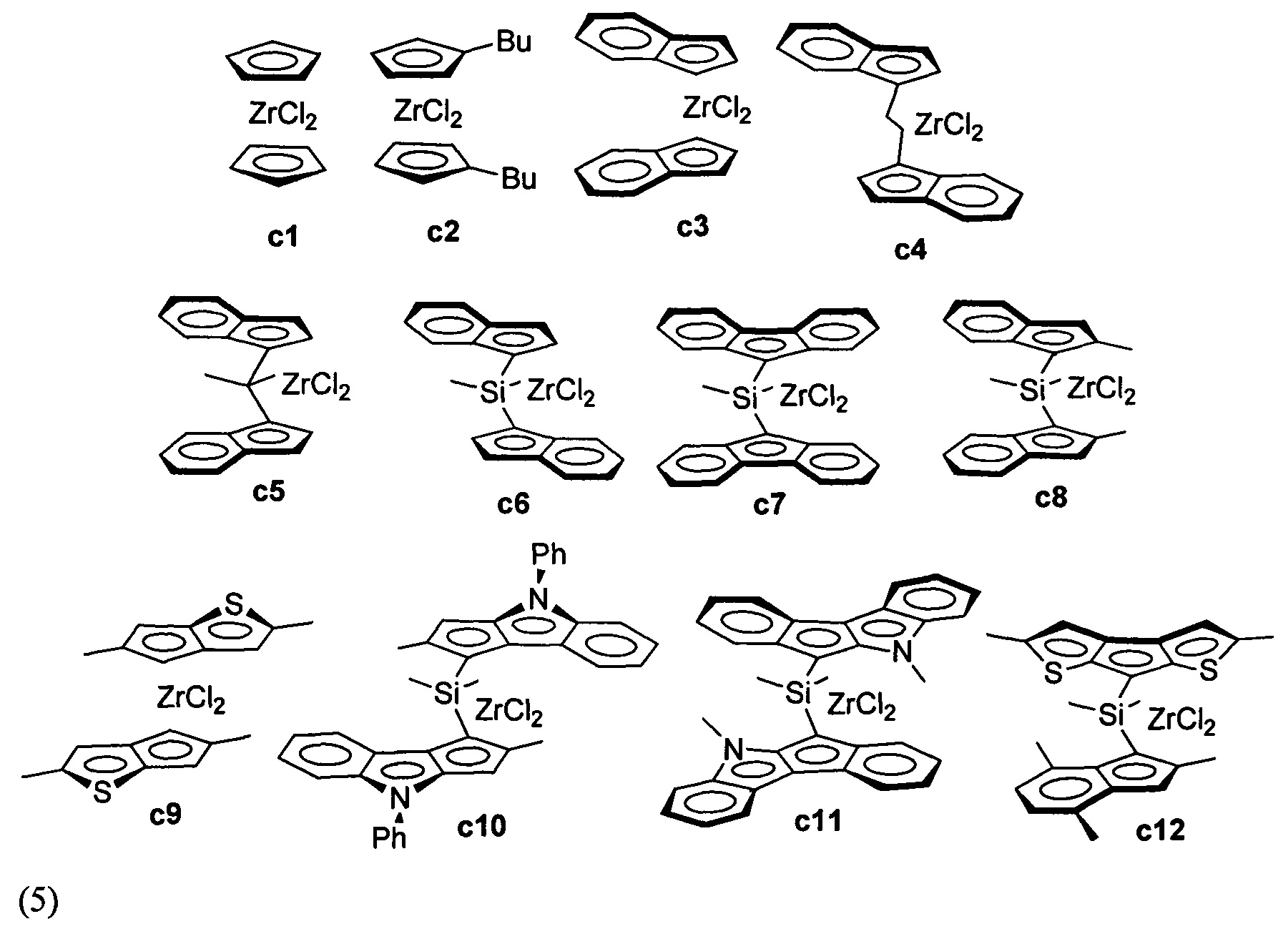

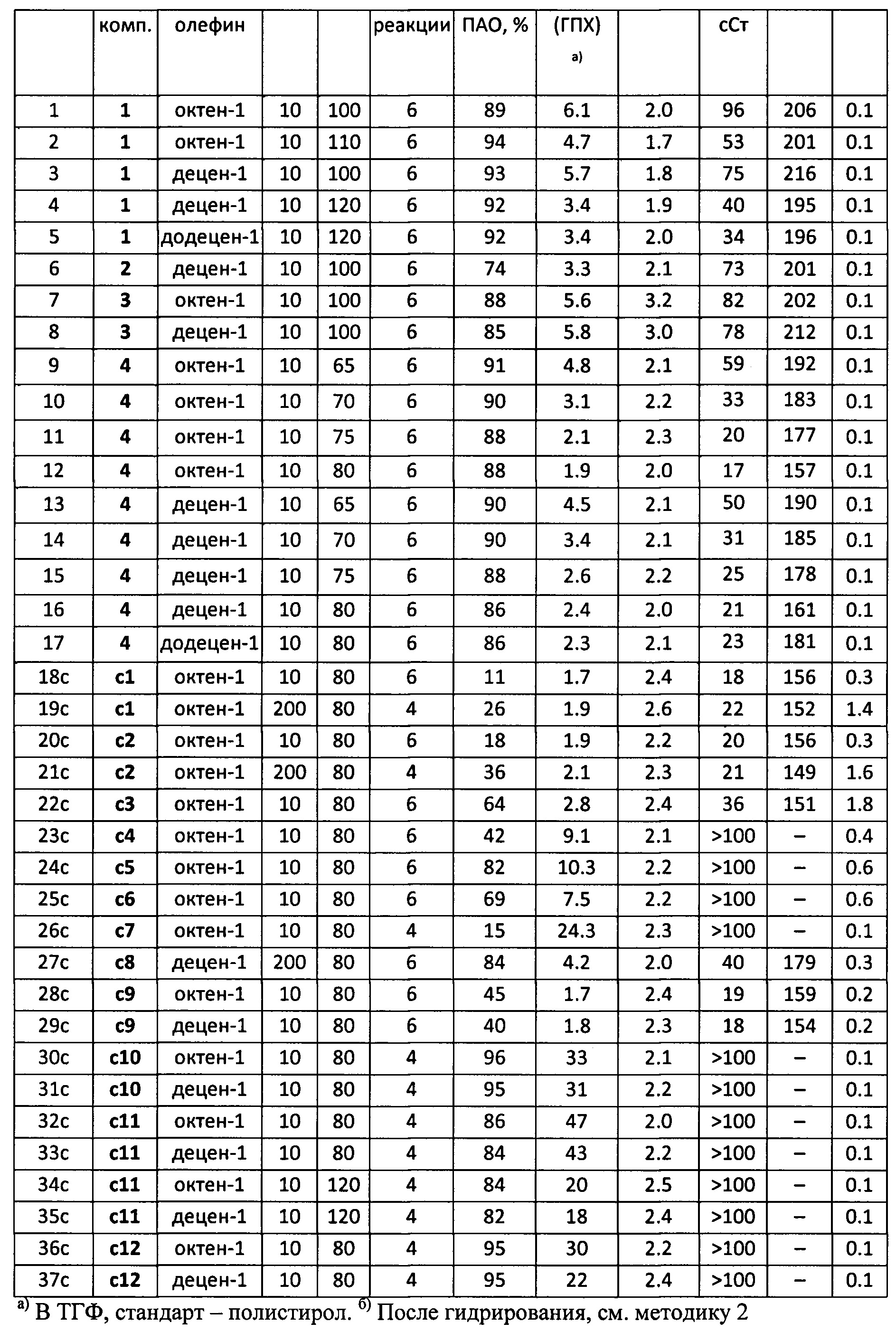

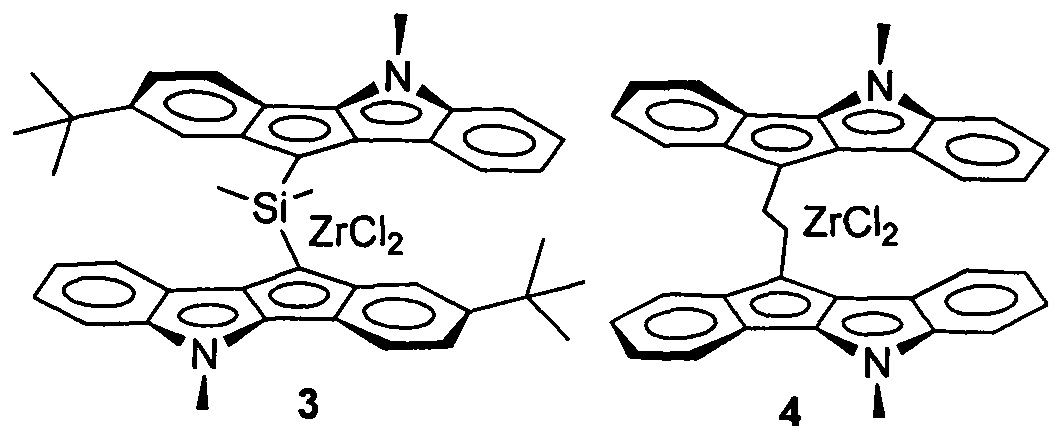

Данная задача решается тем, что в качестве катализатора олигомеризации альфа-олефинов используются цирконоцендихлориды 1-4 на основе дигидроиндено[1,2-b]индола (Схема 4).

Активацию катализатора осуществляют взаимодействием с триизобутилалюминием в количестве 10-50 эквивалентов для перевода цирконоцен дихлорида в растворимую химически активную форму, а затем с метилалюмоксаном, взятым в количестве 5-20 эквивалентов, олигомеризацию проводят в атмосфере молекулярного водорода.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является достижение более чем 90% конверсии альфа-олефина, достижение не менее 85% выхода смеси олигомеров с показателем кинематической вязкости KV100 в интервале 10-100 сСт, при этом получаемые олигомеры характеризуются содержанием длинноцепных продуктов со степенью разветвленности менее 1.0, процесс олигомеризации проводится в отсутствие дополнительных растворителей с применением каталитической системы в малых количествах при умеренном времени реакции и температуре.

Однородность молекулярной структуры полученных таким способом олигомеров альфа-олефинов обеспечивает исчерпывающее гидрирование на второй стадии процесса, которое проводят при температуре менее 100°С и давлении менее 10 атм в присутствии палладиевого катализатора с получением гидрированных олигомеров альфа-олефинов - ПАО - характеризующихся показателем йодного числа IN менее 0.2.

Первая стадия - олигомеризация альфа-олефинов - включает в себя двухэтапную активацию цирконоценового катализатора. Первый этап активации катализатора проводят с целью генерирования растворимого гидрид-алкильного комплекса. Факт образования подобных комплексов экспериментально доказан при исследовании продуктов взаимодействия цирконоцендихлоридов с ТИБА (J. Organomet. Chem. 692 (2007) 859-868; Macromol. Chem. Phys. 209 (2008) 1210-1219; J. Am. Chem. Soc. 130 (2008) 17423-17433). Разработанная методика заключается в растворении циркониевого комплекса LZrCl2 в смеси, содержащей жидкий мономер - альфа-олефин, и прибавлении рассчитанного количества ТИБА (10-50 эквивалентов) при эффективном перемешивании и умеренном нагревании (предпочтительно в интервале 50-70°С). Время первого этапа активации составляет 10-30 минут. При этом образования продуктов олигомеризации альфа-олефинов не наблюдается. На втором этапе активации в реакционном сосуде создают давление водорода и к смеси добавляют второй активатор - модифицированный метилалюмоксан (ММАО-12) в количестве 5-20 эквивалентов по отношению к цирконоценовому прекатализатору. При этом немедленно начинается процесс олигомеризации, сопровождающийся незначительным тепловым эффектом. Протекание реакции контролируют методами ГЖХ и спектроскопии ЯМР. Молекулярная масса олигомерного продукта (степень олигомеризации) регулируется температурой проведения реакции и подбором цирконоценового катализатора. Оптимальной температурой проведения реакции является температура в интервале 80-120°С. Использование минимальных избытков алюминийорганических активаторов на обоих стадиях активации снижает содержание побочных продуктов реакции, образующихся в результате восстановления исходных альфа-олефинов до соответствующих парафинов, до величин порядка 1-2%. Использование низких соотношений метилалюмоксан/катализатор предотвращает протекание реакций изомеризации с участием высокоактивных катионных комплексов циркония.

Вторая стадия - каталитическое гидрирование - проводится при давлении 10 атмосфер при температуре 90°С с использованием катализатора Pd/Al2O3 (0.1% Pd). Применение мягких реакционных условий обеспечивает сохранение структуры углеродного скелета олигомеров альфа-олефинов и достижение высоких вязкостных характеристик основы ПАОМ.

Стадия олигомеризации альфа-олефинов, в присутствии цирконоценовых катализаторов, представляющих собой комплексы на основе дигидроиндено[1,2-b]индола, активированных МАО в количестве 5-20 экв., является ключевой стадией процесса в целом. Достижение технического результата подтверждается примерами. Структурные формулы цирконоценовых катализаторов 1-4 и катализаторов сравнения представлены на схеме (4).

ПРИМЕРЫ

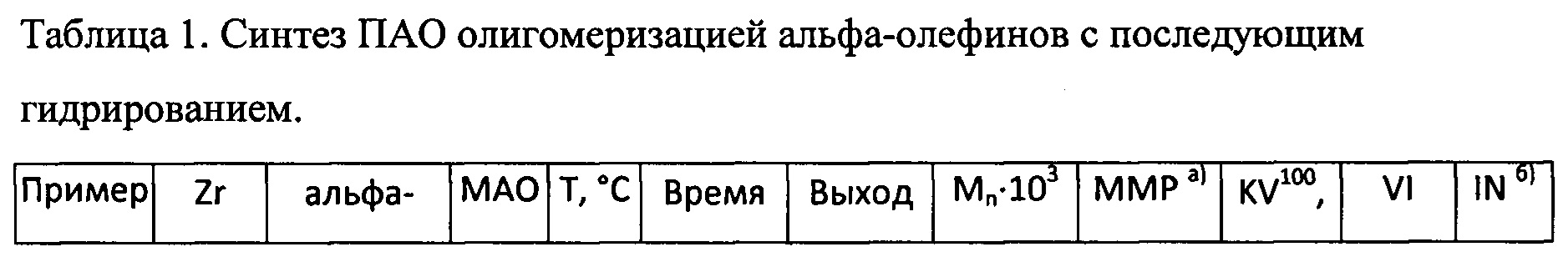

Циклопентадиенильные лиганды с конденсированными гетероциклами и цирконоцены на их основе 1-4 получены по опубликованным методикам (патент US 6451724 (B1), C08F 4/6392, C08F 4/64, C07F 17/00, опубл. 02.10.2007, Macromol. Chem. Phys. 205 (2004) 2275, Organometallics 22 (2003) 2711, Appl. Catal. A: General 549 (2018) 40, Appl. Catal. A: General 571 (2019) 12). Эксперименты по синтезу ПАО выполнены в соответствии с методиками, приведенными ниже. Результаты экспериментов представлены в таблице 1.

Методика 1. Общая лабораторная методика олигомеризации. В двугорлую колбу, заполненную аргоном и помещенную в термостатируемую баню с диэтиленгликолем, нагретым до заданной температуры, внесли альфа-олефин (250 ммоль) и 1М раствор ТИБА в гексане (0.25 мл, 0.25 ммоль). Через 5 минут внесли цирконоцен (0.005 ммоль). Затем раствор дегазировали и заполнили водородом. Через 20 минут после термостатирования внешней бани при заданной температуре ввели 1 М раствор ММАО-12 (0.05 мл, 0.05 ммоль). Перемешивание продолжали в течение 6 часов. Затем реакционную смесь охладили и добавили 2 мл насыщенного раствора Na2CO3. Полученное масло высушили над безводным Na2SO4, профильтровали через тонкий слой Al2O3 и затем перемешивали при температуре внешней масляной бани 140°С в течение 2 часов под давлением 0.1 мм.рт.ст. для отгонки низкомолекулярных фракций. Остаток взвешивали для определения выхода и использовали на стадии каталитического гидрирования без дополнительной очистки.

Методика 2. Общая лабораторная методика каталитического гидрирования. Смесь олигомеров и катализатор Pd/Al2O3 (0.1% Pd) в мольном соотношении 5000:1 были помещены в стальной автоклав. Гидрирование проводили при температуре 90°С и давлении водорода 10 атм. в течение 4 часов. Продукт отделяли фильтрованием. Исследование вязкостных характеристик проводили по с ГОСТ 25371. Йодное число определяли по ГОСТ 2070-82.

Примеры 1-17 отражают результаты экспериментов с цирконоценовыми катализаторами - производными дигидроиндено[1,2-b]индола. Сравнительные примеры 18с-27с отражают результаты экспериментов с цирконоценовыми катализаторами на основе циклопентадиена, индена и флуорена, не содержащих конденсированных гетероциклических фрагментов, сравнительные примеры 28с-37с отражают результаты экспериментов с цирконоценовыми катализаторами, содержащими конденсированные гетероциклические фрагменты других типов.

Условия реакции: атмосфера водорода, 250 ммоль альфа-олефина, 0.005 ммоль цирконоцена, 0.05 ммоль МАО, 0.25 ммоль ТИБА.

Пример 1. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом 1. С целью достижения целевых показателей вязкости реакцию проводили при температуре 100°С. С выходом 89% получена смесь олигомеров с KV100=96 сСт.

Пример 2. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом 1. С целью снижения вязкости реакцию проводили при температуре 110°С. С выходом 94% получена смесь олигомеров с KV100=53 сСт.

Пример 3. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 1. Реакцию проводили при температуре 100°С. С выходом 93% получена смесь олигомеров с KV100=75 сСт.

Пример 4. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 1. Реакцию проводили при температуре 120°С. С выходом 92% получена смесь олигомеров с KV100=40 сСт.

Пример 5. Синтез ПАО по методикам 1 и 2 на основе до децена-1 при катализе цирконоценом 1. Реакцию проводили при температуре 120°С. С выходом 92% получена смесь олигомеров с KV100=34 сСт.

Пример 6. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 2. С выходом 74% получена смесь олигомеров с KV100=73 сСт. По результатам экспериментов с цирконоценом 2 можно сделать вывод о том, что этот катализатор существенно уступает по производительности однотипным катализаторам 3 и 4.

Пример 7. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом 3. С выходом 88% получена смесь олигомеров с KV100=82 сСт.

Пример 8. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 3. С выходом 85% получена смесь олигомеров с KV100=78 сСт.

Пример 9. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 65°С. С выходом 91% получена смесь олигомеров с KV100=59 сСт.

Пример 10. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 70°С. С выходом 90% получена смесь олигомеров с KV100=33 сСт.

Пример 11. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 75°С. С выходом 88% получена смесь олигомеров с KV100=20 сСт.

Пример 12. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 80°С. С выходом 88% получена смесь олигомеров с KV100=17 сСт.

Пример 13. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 65°С. С выходом 90% получена смесь олигомеров с KV100=50 сСт.

Пример 14. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 70°С. С выходом 90% получена смесь олигомеров с KV100=31 сСт.

Пример 15. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 75°С. С выходом 88% получена смесь олигомеров с KV100=25 сСт.

Пример 16. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 80°С. С выходом 86% получена смесь олигомеров с KV100=21 сСт.

Пример 17. Синтез ПАО по методикам 1 и 2 на основе до децена-1 при катализе цирконоценом 4. Реакцию проводили при температуре 80°С. С выходом 86% получена смесь олигомеров с KV100=23 сСт.

Пример 18с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом c1. Продукты олигомеризации представляли собой в основном летучие олигомеры октена-1. Выход остатка с KV100=18 сСт составил 11%.

Пример 19с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом c1. Эксперимент проведен по методике 1 за исключением того, что в реакцию введен 1 мл 1 М раствора ММАО-12 (Al/Zr=200) с целью повышения содержания высших олигомеров. Выход остатка с KV100=22 сСт составил 26%.

Пример 20с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с2. Продукты олигомеризации представляли собой в основном летучие олигомеры октена-1. Выход остатка с KV100=20 сСт составил 18%.

Пример 21с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с2. Эксперимент проведен по методике 1 за исключением того, что в реакцию введен 1 мл 1 М раствора ММАО-12 (Al/Zr=200) с целью повышения содержания высших олигомеров. Выход остатка с KV100=21 сСт составил 36%.

Пример 22с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с3. Продукт реакции содержал значительные количества низних олигомеров. Выход остатка после их отгонки с KV100=36 сСт составил 64%

Пример 23с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с4. Катализатор продемонстрировал низкую производительность, выход высокомолекулярного продукта составил 42%.

Пример 24с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с5. Продукт реакции, полученный с выходом 82%, представлял собой полимер.

Пример 25с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с6. Продукт реакции, полученный с выходом 69%, представлял собой полимер.

Пример 26с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с7. Катализатор продемонстрировал низкую производительность. Выход полимерного продукта составил 15%.

Пример 27с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом с8 (техническое решение, наиболее близкое к заявленному, патент US 7129306 (В2), C08F 210/00, опубл. 31.10.2006). Выход ПАО с KV100=40 сСт составил 84%, продукт уступал ПАО, полученным в примерах 5 и 16, по величинам VI и IN.

Пример 28с. Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с9. Продукт реакции содержит значительное количество летучей фракции, выход остатка с KV100=19 сСт составил 45%.

Пример 29с. Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом с9. Продукт реакции содержит значительное количество летучей фракции, выход остатка с KV100=18 сСт составил 40%.

Пример 30с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с10. С выходом 96% получена смесь олигомеров с KV100>100 сСт.

Пример 31с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом с10. С выходом 95% получена смесь олигомеров с KV100>100 сСт.

Пример 32с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с11. С выходом 86% получена смесь олигомеров с KV100>100 сСт.

Пример 33с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом с11. С выходом 84% получена смесь олигомеров с KV100>100 сСт.

Пример 34с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с11. Синтез проведен при температуре 120°С с целью снижения вязкости продуктов. Однако в результате с выходом 84% получена смесь олигомеров с KV100>100 сСт.

Пример 35с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом с11. Синтез проведен при температуре 120°С с целью снижения вязкости продуктов. Однако в результате с выходом 82% получена смесь олигомеров с KV100>100 сСт.

Пример 36с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе октена-1 при катализе цирконоценом с12. С выходом 95% получена смесь олигомеров с KV100>100 сСт.

Пример 37с (сравнительный). Синтез ПАО по методикам 1 и 2 на основе децена-1 при катализе цирконоценом с12. С выходом 95% получена смесь олигомеров с KV100>100 сСт.

Молекулярная структура всех полученных олигомеров исследована с использованием спектроскопии1Н ЯМР. Спектры олигомеров, получение которых описано в примерах 1-17, не содержали сигналов дополнительных разветвленных фрагментов и продуктов 2,1-внедрения мономеров, что подтверждает однородность их молекулярной структуры и ее соответствие формуле, приведенной на схеме 2. Спектры олигомеров, получение которых описано в сравнительных примерах 20с-29с, содержали подобные сигналы.

Показатели йодного числа для гидрированных олигомеров, получение которых описано в примерах 1-17, во всех случаях составляли величины менее 0.2. Гидрированные олигомеры, получение которых описано в сравнительных примерах 20с-29с, имели существенно более высокие показатели йодного числа, что также свидетельствует о неоднородности молекулярной структуры продуктов олигомеризации альфа-олефинов в присутствии традиционных цирконоценовых катализаторов.

Цирконоцены на основе других типов гетероциклических лигандов катализировали образование низших олигомеров (примеры 30с, 31с) или высокомолекулярных продуктов с показателем KV100>100 (примеры 32с-39с).

Результаты экспериментов, отраженных в приведенных выше примерах, показывают, что заявленный технический результат достигается только при использовании катализаторов на основе производных дигидроиндено[1,2-b]индола (примеры 1-17, катализаторы 1-4). Варьируя температуру проведения реакции, можно получать смеси олигомеров олефинов с требуемыми величинами KV100.

Полученные результаты показывают, что в процессе получения гидрированных олигомеров альфа-олефинов в присутствии продукта взаимодействия цирконоцен дихлоридов на основе дигидроиндено[1,2-b] индола, с алюминийорганическими соединениями (первая стадия двухстадийного процесса), и последующим гидрированием в мягких условиях (вторая стадия двухстадийного процесса):

- достигаются более чем 85% выходы олигомеров альфа-олефинов с требуемыми показателями вязкости KV100 в интервале 10-100 сСт;

- достигается однородность молекулярной структуры олигомеров;

- достигается исчерпывающее гидрирование при температурах ниже 100°С и давлении до 10 атм с образованием ПАО с низкими степенями ненасыщенности (йодное число менее 0.2);

- достигаются высокие показатели индекса вязкости, полученные гидрированные ПАО могут быть использованы в качестве основ и компонентов высококачественных ПАОМ и смазок.

Реферат

Изобретение относится к области промышленного получения олигомеров альфа-олефинов и может быть использовано в нефтехимической промышленности и в органическом синтезе. Заявлен способ производства основы синтетических моторных масел, характеризующихся показателем кинематической вязкости при 100°С KV100в интервале 10-100 сСт, каталитической олигомеризацией альфа-олефинов в атмосфере молекулярного водорода с последующим каталитическим гидрированием. В качестве катализатора олигомеризации используются комплексы циркония формул 1-4активированные триизобутилалюминием и метилалюмоксаном (МАО) при мольном соотношении МАО/катализатор 5-20. При этом достигается выход олигомеров альфа-олефинов более 85%. В качестве алюминийорганического активатора предпочтительно использовать триизобутилалюминий в соотношении Al:Zr 20-50/1 и затем метилалюмоксан в соотношении Al:Zr 5-20/1. Низкие соотношения Al:Zr в сочетании с формулой прекатализатора обеспечивают высокие выходы олигомеров, недостижимые при использовании высоких соотношений Al:Zr и других цирконоценовых катализаторов. Однородная молекулярная структура обеспечивает высокую эффективность проведения стадии каталитического гидрирования и низкие (менее 0.2) показатели йодного числа гидрированных олигомеров по сравнению с продуктами, полученными с использованием традиционных цирконоценовых катализаторов. Однородная молекулярная структура гидрированных олигомеров, полученных с применением каталитической олигомеризации на цирконоценах заявленной структуры, обеспечивает высокие показатели индекса вязкости, что обуславливает возможность и целесообразность использования этих олигомеров в качестве основ высококачественных полиолефиновых масел и смазок. 3 з.п. ф-лы, 1 табл., 37 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения винилиденовых олефинов

Комментарии