Катализатор для получения α,β-ненасыщенных альдегидов, способ его получения и способ получения акролеина - RU2135280C1

Код документа: RU2135280C1

Чертежи

Описание

Изобретение относится к катализаторам, содержащим носитель, на который нанесена активная фаза на основе, в частности, молибдена, никеля, кобальта, висмута, железа, промотированная фосфором и по меньшей мере одним щелочным металлом.

Изобретение касается также использования таких катализаторов для получения ненасыщенных альдегидов путем окисления соответствующих олефинов.

Использование катализаторов на основе молибдена, висмута и железа для получения альдегидов путем реакции окисления олефина хорошо известно специалистам и было предметом многочисленных исследований.

Для осуществления этой реакции используют разные типы катализаторов. Первую группу катализаторов составляют массивные каталитические композиции, смешанные или несмешанные с инертным разбавителем (носителем). Эти композиции могут находиться в виде зерен, таблеток или экструдатов.

Хотя такие катализаторы являются эффективными, они тем не менее имеют недостаток, отключающийся в том, что их трудно использовать в промышленности в неподвижном слое. Действительно, при таких условиях использования наблюдается точечное увеличение температуры в каталитическом слое, которое может возникнуть в результате разгона реакции.

Это является одной из причин дальнейшей разработки катализаторов, содержащих инертный носитель, на который наносят каталитически активную фазу, в результате чего контроль за температурой внутри неподвижного каталитического слоя, в частности контроль за равномерностью этой температуры становится более легким.

Тем не менее, такой способ получения катализатора подразумевает, что значительную часть названного катализатора будет составлять носитель. По существу этот носитель обычно составляет более чем половину массы готового катализатора. Таким образом, количество активной фазы, входящей в нанесенный катализатор значительно уменьшено по отношению к количеству активной фазы, представленной в массивных разбавленных катализаторах. Прямым следствием этого является значительное снижение эффективности нанесенных катализаторов.

Было предложено несколько решений, предназначенных для того, чтобы сделать такие катализаторы более приемлемыми.

Первое решение состоит в увеличении либо размера промышленной установки, либо температуры реакции, чтобы сохранить ту же производительность, которую можно получить при применении массивного катализатора. Но эти решения связаны не только с экономическими проблемами, но также с проблемами, связанными непосредственно с химизмом реакции и характеристиками катализатора. В самом деле, с увеличением температуры селективность по получаемому альдегиду уменьшается и катализатор, используемый в этих условиях, дезактивируется намного быстрее, чем катализатор, применяемый при более низких температурах.

Другое решение состоит в увеличении доли активной фазы в готовом катализаторе, или другими словами, в увеличении толщины слоя, нанесенного на носитель. Но в таком случае будет иметь место такой катализатор, механическая стойкость которого и, в частности, его сопротивление к истиранию не будут достаточно высокими при его применении в промышленном масштабе в неподвижном слое.

Другое решение, которое необходимо рассмотреть, и которое является наиболее удовлетворительным, состоит в добавлении к активной фазе катализатора промоторов, способных увеличивать селективность катализатора в отношении получаемого альдегида. Было предложено добавлять к каталитической композиции такие добавки, как фосфор, калий. Использование таких добавок вызывает относительные осложнения. В самом деле, хотя эти соединения имеют определенное влияние на селективность реакции по альдегиду, они являются причиной ухудшения характеристик катализатора в плане активности, если количество этих составляющих в активной фазе очень велико.

Настоящее изобретение касается нанесенного катализатора, который не имеет указанных выше недостатков. Таким образом, этот катализатор, если он используется в реакциях окисления для получения ненасыщенных альдегидов, позволяет получить улучшенные результаты по селективности и следовательно, по выходу полученного альдегида, при сохранении высокой производительности по сравнению с катализаторами на носителе классического типа, имеющих то же самое содержание промоторов.

К тому же, и это представляет определенное преимущество, было констатировано, что катализаторы по изобретению обладают достаточной стабильностью характеристик в течение продолжительного времени, значит продолжительность жизни катализатора значительно увеличивается.

Таким образом, предметом настоящего изобретения является катализатор, содержащий носитель, на который нанесена активная фаза на основе висмута, молибдена и/или вольфрама, кобальта, никеля, железа, кислорода, промотированная фосфором и по меньшей мере одним щелочным элементом, причем названная активная фаза составляет 15-33 мас.% от катализатора. Активная фаза, входящая в катализатор, имеет атомное отношение 100 • (P + щелочные элементы)/Ni = 0,9 - 10, 0.

Способ получения α, β- ненасыщенных альдегидов путем реакции окисления олефинов в газовой фазе в присутствии указанного выше катализатора, составляет второй предмет изобретения.

Другие преимущества и характеристики изобретения более ясно проявятся при чтении описания и примеров, которые следуют ниже.

Таким образом, катализатор по изобретению включает в себя носитель, на который наносится активная фаза.

Материал, составляющий носитель, выбирают таким образом, чтобы он был инертным в условиях, в которых используется катализатор. В качестве примеров материалов, используемых для этой цели, можно назвать двуокись кремния, окись алюминия, алюмосиликаты, обожженная глина, диатомовая глина, окись магния, силикат магния и керамические материалы, такие как кордиерит, муллит, фарфор, нитрид кремния, карбид кремния.

В частности, носитель представляет собой шарики, диаметр которых равен от 0,5 до 6 мм.

Активная фаза, как составляющая катализатора согласно изобретению, выполнена на основе висмута, молибдена и/или вольфрама, кобальта, никеля, железа, кислорода и промотирована фосфором и по меньшей мере одним щелочным элементом. В частности, щелочным элементом является калий.

Активная фаза может содержать, кроме указанных элементов, другие компоненты. Сюда можно включить мышьяк, бор или их смесь. Можно также заменить одну часть смеси никель/кобальт, сохраняя, однако, присутствие этих двух элементов в композиции, на марганец, магний, свинец или их смесь.

Однако, согласно предпочитаемому способу выполнения изобретения активную фазу берут на основе элементов, указанных в первом списке.

Активная фаза, входящая в катализатор, характеризуется также атомным отношением 100 • (P + щелочные элементы)/Ni (называемым далее атомным отношением). Так, активная фаза имеет атомное отношение от 0,9 до 10, 0.

Согласно особому способу выполнения изобретения, атомное отношение составляет 0,9-7,0.

Катализаторы согласно изобретению имеют при этом активную фазу, в которой количество никеля, отнесенное к совокупности никель/кобальт, равно от 10 до 60 мол.%.

Было неожиданно найдено, что каталитическая композиция, содержащая никель, описанная выше, может содержать более значительное количество промотирующих добавок (фосфор и элементы), чем композиции без никеля, при этом не отмечается снижение активности получаемой каталитической композиции.

Следовательно катализаторы согласно изобретению, применяемые в реакциях окисления олефинов, являются высокоселективными по отношению к альдегиду и имеют приемлемую производительность.

Согласно частному варианту выполнения изобретения атомное отношение щелочного элемента к фосфору составляет от 0,3 до 3 включительно.

Преимущественно это отношение равно от 0, 5 до 2 включительно.

Как указано выше, катализаторы включают в себя активную фазу, нанесенную на носитель. Количество активной фазы составляет 15-33% от массы катализатора. Преимущественно оно составляет 20-30% от массы катализатора.

Активная фаза может быть получена любым классическим методом.

Можно предусмотреть, например, получение активной фазы смешиванием окисей элементов, составляющих активную фазу, или соединений, способных превращаться в окись, если их нагревают до высоких температур. Смесь затем подвергают стадии кальцинирования, за которой в случае необходимости следует или ей предшествует стадия измельчения названной смеси (технология с использованием шамота).

Другой подходящий способ получения активной фазы состоит в приготовлении смеси элементов, составляющих активную фазу, в осуществлении операции высушивания, затем кальцинирования полученного продукта.

Используемыми составляющими элементами в этом способе могут быть оксиды или их предшественники, такие как соли органических или неорганических кислот. В качестве примеров можно назвать нитраты, сульфаты, галогениды, соли аммония, формиат, оксалат, тартрат, ацетат. Подходят также производные оксидов, такие как гидроокиси, оксигалогениды, алкоксиды, гликосиды.

Названные соли затем суспендируют или растворяют в любом подходящем растворителе или диспергаторе преимущественно в воде.

Сушка, осуществляемая, в частности, в невосстанавливающей атмосфере, может быть выполнена выпариванием досуха или распылением.

Согласно первому варианту сушку осуществляют в два этапа: первый состоит в выпаривании растворителя или диспергатора из смеси до обезвоженного состояния, второй состоит в сушке полученной пастообразной массы. Обычно первый этап осуществляют перемешиванием при температуре, изменяющейся от 20 до 100oC в течение времени, необходимом для получения нетекущей пасты. На втором этапе полученную пасту сушат, преимущественно в невосстанавливающей атмосфере, например в кислороде или на воздухе. Эту последнюю операцию проводят в среднем за 15 часов при температуре сушки приблизительно 120oC.

Согласно второму варианту сушку осуществляют при распылении раствора или суспензии любым известным специалисту методом, например, атомизаторами типа "флеш", которые заявлены во французских заявках на патент, опубликованных под номерами: 2257326, 2419754, 2431321 или типа BUCHI. Температура распыления равна обычно 150-300oC, а атмосфера, в которой осуществляют распыление, не является восстановительной, как было указано выше.

Затем высушенный продукт подвергают операции прокаливания в невосстановительной атмосфере при температуре, соответствующей образованию оксидов. Она обычно составляет 200-1200oC.

Этапу прокаливания может предшествовать этап измельчения. Однако и прокаленный продукт в случае необходимости может пройти обработку измельчением.

Третий способ получения активной фазы состоит в осуществлении последовательных этапов осаждения составляющих элементов, находящихся в растворенной форме. Этот этап осуществляют перед сушкой, а другие этапы, упомянутые в предшествующем варианте, сохраняются.

Соединения, используемые в качестве осаждающего агента, выбирают из тех соединений, которые при смешивании с одним или несколькими составляющими элементами, образуют соединение, нерастворимое в среде, причем названное нерастворимое соединение является предшественником окиси. В классическом варианте, но без ограничения, подходят для того гидрат окиси аммония, соляная кислота, лимонная кислота.

Обычно осаждение осуществляют при перемешивании.

Температура, при которой проводят осаждение, обычно составляет от 20oC и до температуры кипения выбранного растворителя.

Наконец, после одного или нескольких этапов осаждения можно при необходимости, осуществлять этапы созревания. Эти этапы состоят в том, что осадок в виде суспензии, оставляют при перемешивании в течение времени от 30 минут до 4 часов приблизительно.

Согласно предпочитаемому способу получения катализатора согласно изобретению сначала готовят активную фазу без промоторов, т.е. без фосфора и щелочных элементов, при этом последние элементы вводят только в момент нанесения активной фазы на носитель (формирование покрытия).

Покрытие носителя - это операция, с помощью которой постепенно окружают наружным слоем активной фазы шарики носителя.

Осуществляют эту операцию известным способом, который заключается в том, что вводят названные шарики во вращающийся барабан. Этот барабан снабжен средствами для подачи частиц активной фазы, гранулометрия которых преимущественно меньше 400 мкм, и средствами для подачи водного раствора адгезивного агента. Как указано выше, и согласно преимущественной характеристике настоящего способа, введение промоторов осуществляют во время этого этапа.

Более конкретно, вводят в барабан по меньшей мере один щелочной элемент, преимущественно калий, и по меньшей мере одно фосфорное соединение в форме раствора, преимущественно водного, одновременно с каталитической композицией, которая не содержит названные выше промоторы и с раствором адгезивного агента. Предпочтительно, растворимость в воде одного или нескольких соединений фосфора и растворимость одного или нескольких щелочных элементов, измеренная при 25oC, больше 10 г/л.

Названные соединения выбирают из тех, которые не влияют или инертны по отношению к другим компонентам покрывающего раствора, в частности, к адгезивному агенту, и к некоторым добавкам, если они есть, таким как, например, порогенный агент. Эти соединения могут также разлагаться при нагревании при последующем прокаливании.

Добавление соединений, выбираемых из фосфора и из щелочного элемента, а именно калия, приводит к водному раствору, имеющему величину pH 3-11.

Согласно первому варианту используют соединения, содержащие один или другой из указанных выше промоторов. Тогда в качестве соединений, вводящих щелочной элемент, можно назвать гидроокись калия, гидроокись натрия. Что касается соединений на основе фосфора, можно назвать без ограничения минеральные или органические фосфаты, фосфорную кислоту.

Согласно второму варианту, предпочтительному, используют по меньшей мере одно соединение на основе двух типов промоторов, например дигидрогенофосфат калия, натрия, моногидрогенофосфат калия, натрия.

Можно предусмотреть также комбинацию двух описанных выше вариантов. Это сочетание рекомендуется при втором варианте выполнения, когда необходимо добавить один и/или другой из промоторов.

Согласно частному способу выполнения соединения фосфора и щелочного металла вводят в водный раствор адгезивного агента.

Операцию покрытия проводят во вращающемся барабане со скоростью 10-20 оборотов в минуту, в который помещают требуемое количество шариков носителя, шероховатых и очищенных от пыли, для покрытия их активной фазой. Затем одновременно вводят через желоб размельченную каталитическую композицию и водный раствор адгезивного агента и одного или более соединения фосфора и щелочного элемента.

В предпочтительном варианте шарики предварительно увлажняют водным раствором адгезивного агента, не содержащим промотора.

Операцию продолжают до тех пор, пока не будет использован сначала весь покрывающий раствор, а затем вся активная фаза. Вращение поддерживают в течение нескольких минут для того, чтобы как следует распределить слой активной фазы на шарики.

Затем шарики сушат горячим воздухом при температуре 80-150oC в течение 10-30 минут, а затем прокаливают.

Согласно особому способу выполнения, операцию прокаливания осуществляют в два этапа. На первом этапе доводят до температуры 450-500oC в течение 3-15 часов, на втором этапе смесь охлаждают в течение 3-10 часов.

В предпочтительном варианте второй этап прокаливания осуществляют постепенно и в тех же самых условиях изменения температуры как и на первом этапе прокаливания.

В предпочтительном варианте температура прокаливания составляет 480oC.

Настоящее изобретение касается способа получения ненасыщенных альдегидов окислением в газовой фазе соответствующих олефинов, причем реакцию проводят в присутствии катализатора согласно изобретению.

В частности, изобретение применимо для получения акролеина или метакролеина окислением соответственно пропилена или изобутилена.

Реакция состоит в введении в реактор олефина, источника кислорода и, в случае необходимости, воды.

Чистый кислород или кислород, разбавленный инертными газами, такими как азот, оксиды углерода и/или благородные газы может использоваться в качестве источника кислорода. Нужно заметить, что такие газы могут поступать после рециркуляции газов в способе.

Преимущественно источником кислорода является воздух.

Количество олефина в подаваемом потоке обычно составляет 6-10%, выраженное в молях.

Количество кислорода, присутствующего в подаваемом потоке обычно составляет 10-15%, выраженное в молях.

Количество вводимого водяного пара обычно равно 0- 40%, выраженное в молях. Преимущественно, количество воды равно 20-40% в молях.

Вышеуказанные инертные газы составляют остальное до 100%.

Обычно реакцию проводят при температуре от 100 до 450oC.

Давление реактивов на входе в реактор равно от 1 до 5 бар. Предпочтительное давление равно 1-3 барам.

Давление должно быть немного выше атмосферного давления с учетом потери напора в установке.

Обычно реакцию проводят в присутствии неподвижного слоя катализатора, хотя можно рассматривать и применение флюидизированных слоев.

Ниже представлены конкретные примеры осуществления изобретения.

Пример 1. Получение катализатора общей формулы

Co6,1 Ni3,8 Fe1 Bi1 Mo12

P0,05 K0,1

Oα.

1. Приготовление активной фазы без промотора.

Готовят следующие

растворы:

A: 167,7 г гептамолибдата аммония

[(NH4)6

Mo7O24, 4H2O]

760 мл деминерализованной воды.

Смешивание выполняют при 80oC при перемешивании.

B: (а) 32,1 нитрата

железа [Fe(NO3)3, 9H2O]

25 мл деминерализованной воды

(б) 38,4 г

нитрата висмута [Bi(NO3)3,

5H2O]

4 мл

кислой азотной кислоты, чистой, (d = 1,33), затем разбавляют с 28,5 мл воды, добавляемой по каплям при

перемешивании.

Прикапывают раствор (а) к раствору (б).

C: (а)

138 г нитрата кобальта [Co(NO3)2, 6H2O]

90 мл воды

(б)

91,9 г нитрата никеля [Ni(NO3)2, 6H2O]

10 мл

воды

Смешивают затем растворы (а) и (б).

Вводят медленно при перемешивании раствор B в раствор C.

Полученную смесь вводят в течение 30 минут в раствор A при сильном перемешивании. Значение pH среды равно 2,05 в конце добавления и получают суспензию розового цвета.

150 мл гидрата окиси аммония (d = 0,92) добавляют к суспензии в течение 20 минут при перемешивании. Значение pH в конце введения равно 7,1 и получают суспензию каштаново-оранжевого цвета.

Суспензию нагревают при 60oC в течение 4 часов при перемешивании.

Затем среду оставляют в течение 2-х часов без нагревания и без перемешивания.

Твердый продукт отфильтровывают и промывают при использовании одного литра деминерализованной воды. Затем твердый продукт сушат в течение 16-ти часов в сушильной камере при 120oC, затем прокаливают в течение 6-ти часов при 400o C на воздухе и размельчают.

2. Получение нанесенного катализатора

Покрытие осуществляют в барабане, имеющем 20 см

диаметром и содержащем 100 г шариков из глины, обожженной при

1100oC, с шероховатостью поверхности 0,3 и диаметром 4,8 мм. Шарики предварительно смачивают первым раствором глюкозы с

концентрацией 0,1 г/л, разбрызгиваемой с расходом от 2,5 до 3,5

мл/мин.

Когда все шарики смочены, по желобу вводят 44 г активной фазы без промоторов в течение 30 минут приблизительно. Во время введения порошка барабан продолжает вращаться и распыляют на шарики 10 мл второго раствора глюкозы с концентрацией 0,1 г/л, содержащего K2HPO4 с концентрацией 13,56 г/л.

Как только раствор и активная фаза без промоторов введены, поддерживают вращение приблизительно еще несколько минут. Затем в течение 15-ти минут сушат под потоком горячего воздуха.

Покрытые и высушенные таким образом шарики вводят в вентилируемую сушильную камеру для прокаливания.

Температурный профиль:

- подъем до 240oC в течение 6 часов, затем до 480oC в течение 8 часов,

- выдерживание 6 часов при 480oC,

- охлаждение до 150oC в течение 10 часов,

- подъем до 480oC в течение 10 часов,

- выдерживание 6

часов

при 480oC,

- окончательное охлаждение в течение 10-ти часов до комнатной температуры.

Вынимают из сушильной камеры 143,5 г готового катализатора, на котором массовое содержание активной фазы составляет 30%.

Пример 2. Получение катализатора общей формулы

Co6,1 Ni3,8 Fe1 Bi1 Mo12

P0,075 K0,15 Oα.

1. Приготовление активной фазы без

промоторов

Действуют как в примере 1.

2. Получение нанесенного катализатора.

Действуют как в предшествующем примере, за исключением того, что второй раствор глюкозы (10 мл) содержит 20,32 г/л K2HPO4.

Пример 3. (сравнительный).

Получение катализатора общей формулы

Co9,6 Fe1 Bi1 Mo12 P0,0125 K0,025 Oα

.

1. Приготовление активной фазы без промоторов

Работают как в примере 1 за

исключением того, что не добавляют нитрат никеля (раствор C), и что используют вместо него 230,2 г

нитрата

кобальта.

2. Получение катализатора

Действуют как в примере 1, но

используют второй раствор глюкозы, содержащий 3,42 г/л K2HPO4.

Пример

4. Получение катализатора общей формулы

Co9 Ni1 Fe1 Bi1 Mo12 Oα.

1. Приготовление

активной фазы без

промоторов

Действуют как в примере 1 за исключением того, что раствор C получают

смешиванием раствора, содержащего 207,5 г нитрата кобальта в 90 мл воды, и раствора,

содержащего 23 г нитрата

никеля в 10 мл воды.

2. Получение катализатора

Действуют тем же

образом, что в примере 1, но второй раствор глюкозы не содержит промоторов.

Работают таким образом, чтобы полученный катализатор содержал 18 мас.% активной фазы.

Пример 5. Получение катализатора общей формулы

Co6,1 Ni3,

8 Fe1 Bi1 Mo12 Oα.

1. Приготовление активной фазы,

не имеющей промоторов

Работают как в примере 1.

2.

Получение катализатора

Работают как в примере 1, но второй раствор глюкозы не содержит промоторов.

Работают таким образом, чтобы полученный катализатор содержал 18 мас.% активной фазы.

Пример 6 (сравнительный). Получение катализатора общей формулы

Co9,

6 Fe1 Bi1 Mo12 Oα.

1. Приготовление активной фазы без

промоторов

Работают как в примере 1, за исключением того, что раствор

C содержит 230,2 г нитрата кобальта в 90 мл воды.

2. Получение

катализатора

Работают как в

примере 1, но используют второй раствор глюкозы, не содержащий промотора.

Работают таким образом, чтобы полученный катализатор содержал 18 мас.% активной фазы.

Пример

7. Характеристики катализаторов, описанных в примерах 1, 2 и 3 (сравнительном)

были определены в следующих условиях:

90 мл нанесенного катализатора не

разбавленного, помещают в реактор,

имеющий высоту 80 см и внутренний диаметр 15,5 мм.

Газы, входящие в реактор, состоят из смеси пропилена, воздуха и воды, в молярных соотношениях (выраженных в %): 7/57/36.

Давление в реакторе поддерживается 1,8 абс.бар.

Объемная почасовая скорость, определяемая отношением общего газового расхода к объему катализатора, равна 1265 час, т.е. загрузка пропилена составляет 166 г в час и на литр катализатора.

Степень конверсии пропилена

Селективность продукта i (Si) определяют как следующее соотношение:

Выход продукта i (Ri) определяют как произведение

Каталитические характеристики катализаторов измеряют после 30 часов работы с реактивами. Результаты приведены в таблице 1.

Пример 8. Тест на стабильность в зависимости от времени.

Стабильность

каталитических характеристик катализаторов, описанных в

примерах 2 и 3 (сравнительном) была определена в следующих условиях:

2 литра нанесенного катализатора, не разбавленного, помещают в

реактор, имеющем внутренний диаметр 26 мм и высоту 4

метра.

Газы, входящие в реактор, состоят из смеси пропилена, воздуха и воды в следующих молярных соотношениях (выраженных в %): 8,9/62,5/28,6.

Давление в реакторе поддерживают 1.8 абс. бар.

Объемная почасовая скорость, определенная как в примере 3, равна 1370 час, т.е. загрузка пропилена составляет 230 г в час и на литр катализатора.

Опыты проводят при поддержании степени конверсии пропилена на постоянном уровне, равной 90% приблизительно, при постепенном увеличении температуры ванны.

Таблица 2 позволяет сравнить уровни температуры ванны, необходимые для поддержания постоянного уровня конверсии и каталитические характеристики катализаторов примеров 2 и 3 (сравнительного) во время опытов, производимых в течение 2000 часов приблизительно.

Степень конверсии

Таблица 2 ясно показывает, что катализаторы согласно изобретению имеют четко выраженную стабильность, которая превышает стабильность катализаторов предшествующего уровня техники, поскольку после 1800 часов температура ванны остается идентичной начальной температуре.

Наоборот, температура увеличивается приблизительно на 10oC в катализаторах предшествующего уровня техники.

Пример 9. Тест на скорость старения.

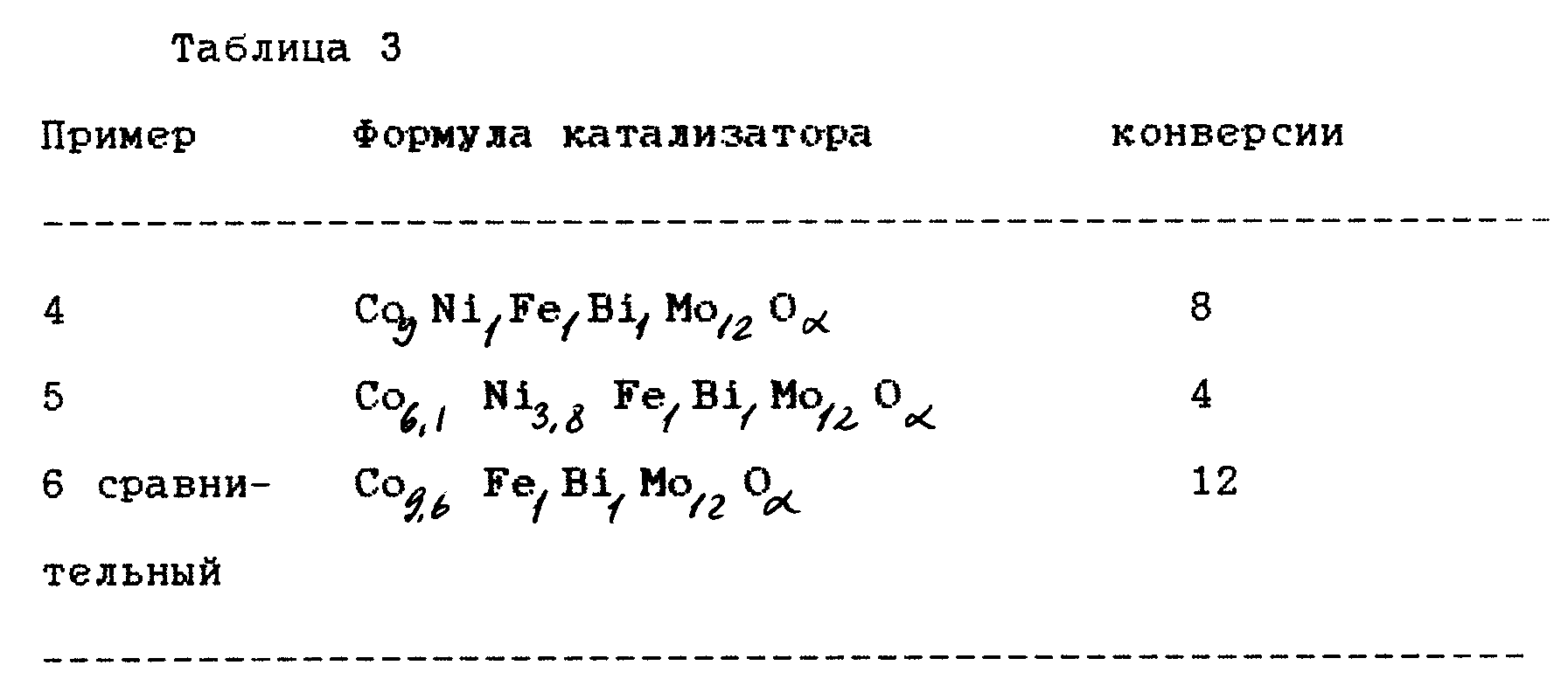

Катализаторы без промоторов, полученные в примерах 4, 5 и 6 (сравнительном) были исследованы в следующих условиях.

Слой высотой 90 мл, состоящий из катализатора, в оболочке разбавленного на одну четверть объема шариками из глины без оболочки помешают в реактор, описанный в примере 7.

Газы, входящие в реактор, состоят из смеси пропилена, воздуха и воды в молярных соотношениях (выраженных в %): 7/57/36.

Давление в реакторе поддерживают 1,8 абс.бар.

Объемная почасовая скорость равна 4285 час, т.е. загрузка пропилена составляет 562 г/час/л активного катализатора.

Тест на старение осуществляют при увеличении в течение времени температуры ванны (от 400 до 420oC).

Результаты этого каталитического теста сведены в таблицу 3. В ней указано число пунктов, на которые снизилась конверсия в течение 100 часов теста.

Таблица 3 показывает, что катализаторы содержащие никель, имеют каталитическую активность, которая более стабильна во времени, чем катализаторы, не содержащие никель, и при этом стабильность будет тем выше, чем больше содержание никеля будет в активной фазе.

Реферат

Катализатор для получения α,β -ненасыщенных альдегидов окислением олефинов содержит носитель, покрытый активной фазой на основе висмута, молибдена и/или вольфрама, кобальта, никеля, железа и кислорода, промотированной фосфором и по меньшей мере одним щелочным элементом. При этом содержание активной фазы составляет 15-33 % от массы катализатора и атомное отношение фосфора и щелочного элемента к активной фазе составляет 100•(Р + щелочной элемент)/Ni = 0,9-10,0. Катализаторы по изобретению обладают достаточной стабильностью характеристик продолжительное время. 3 с. и 3 з. п. ф-лы, 3 табл.

Формула

4. Катализатор по любому из пп.1 - 3, отличающийся тем, что количество никеля, находящегося в активной фазе, по отношению к совокупности никель + кобальт 10 - 60 мас.%.

Комментарии