Устройство для измерения профиля температуры среды в окислительной колонне производства олифы - RU170903U1

Код документа: RU170903U1

Чертежи

Описание

Полезная модель относится к измерительной технике и может быть использована для измерения температурного профиля реакционной массы в реакционных аппаратах при проведении технологических процессов в химической и лакокрасочной промышленности.

Известна аппаратура измерения вертикального профиля температуры грунтов в скважинах (МКСН. 757445.002 ТУ, патент РФ № 97524 от 10.09.2010 г.).

Известно устройство для измерения профиля температуры среды (патент на полезную модель №128823), включающее полиэтиленовый рукав с герметизированным нижним концом, вставленную в него резиновую трубку, оба конца которой герметизированы, содержащую на верхнем конце ниппель, а на нижнем конце - утяжеленную направляющую, вставленную внутрь резиновой трубки полиэтиленовую трубу и термокосу с разъемом для подключения устройства обработки, отличающееся тем, что верхний конец внутренней полиэтиленовой трубы, через которую термокоса помещается внутрь, выполнен открытым и обжат резиновой трубкой с помощью бандажа.

Недостатком известного устройства является то, что данное устройство может работать только при невысоких температурах, вся система термически инерционна - выравнивание температуры и измерение занимает достаточно много времени (около трех часов).

В процессе патентного поиска был найден патент РФ № 2326424 от 10.06.2008 г., принятый нами за прототип. Суть данного изобретения заключается в поддержании температурного профиля в реакторе производства малеинового ангидрида по температуре «горячей точки», т.е. точки с наибольшей температурой реакционной смеси по высоте реактора, составляющей порядка 480°С. Во всех точках по высоте реактора температура контролируется, а ее значения по 10 точкам равны: на высоте 100 мм - 200°С, на 265 мм -300°С, на 430 мм - 400°С, на 600 мм - 460°С, на 800 мм - 400°С, на 1000 мм - 370°С, на 1400 мм - 350°С, на 1800 мм - 340°С, на 2300 мм - 325°С, на 2900 мм - 310°С. Таким образом, «горячая точка» находится где-то между 3-й и 4-й точками измерения температуры.

Особенностью данного изобретения является то, что реактор производства малеинового ангидрида имеет внутренний диаметр около 3 м, поэтому каждый датчик для измерения температуры помещается в специальные трубки, расположенные по периметру реактора.

Перед нами стоит задача измерения температурного профиля по высоте окислительной колонны в процессе производства олифы. Химический процесс окисления растительного масла кислородом воздуха является экзотермическим, многостадийным, нестационарным во времени, вследствие чего в различные моменты времени температура реакционной среды изменяется по высоте колонны. Температура внутри колонны в промышленности, как правило, измеряется одним или двумя датчиками, что не позволяет контролировать процесс во времени и в объеме колонны, в результате чего могут возникать локальные перегревы, влияющие на качество продукции.

Температура является основным информационным показателем процесса окисления растительных масел в производстве олифы. Стадию окисления масла желательно вести в диапазоне температур 125-145°С. Это обусловлено тем, что только при таких температурах возможно получение выходного продукта требуемого качества с наиболее рациональным проведением процесса по времени. Контролируя температуру, можно осуществлять автоматическое ведение процесса.

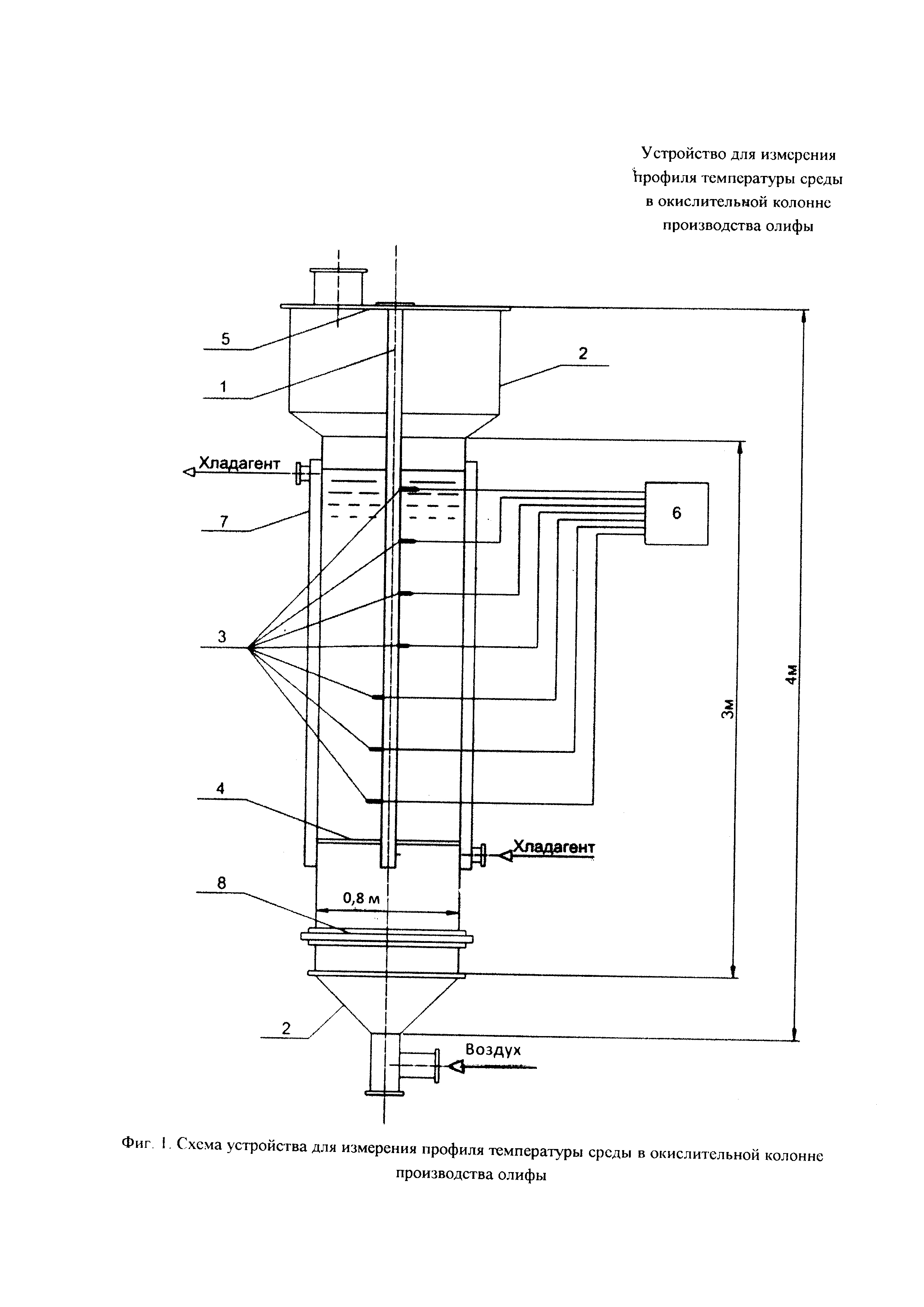

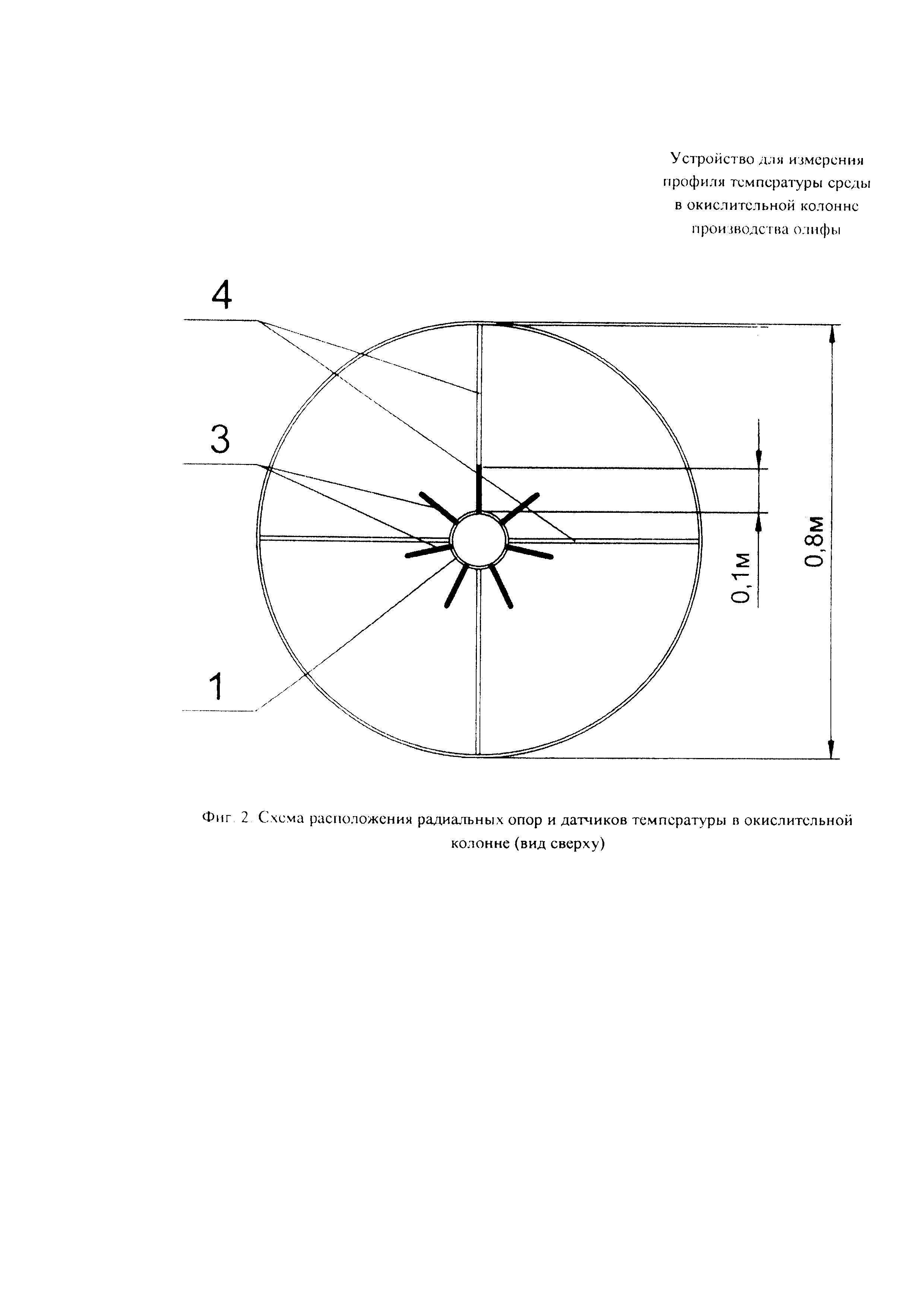

Для достижения технического результата предложено устройство (фиг. 1), в котором используется труба 1 длиной, равной высоте окислительной колонны 2, размещенная по ее центральной оси, поскольку в отличие от прототипа (патент РФ № 2326424, реактор по производству малеинового ангидрида, имеющий диаметр около 3 м), окислительная колонна имеет диаметр 0,8 м. В трубу опущены и выведены через отверстия на равноудаленном расстоянии друг от друга по высоте 0,36 метра семь термопар типа ТХА 3, каждая последующая термопара смещена по отношению к предыдущей по спирали на угол 60° (фиг. 2), с диапазоном измеряемых температур от -50 до +300°С, в чехле с наружным диаметром 1,5 мм из материала, стойкого к продуктам реакции, и дополнительно изолированы от трубы термостойким пластиком, чтобы исключить возможность теплопередачи между датчиками. Данные с каждого установленного датчика собираются в информационной системе 6, обрабатываются и выводятся в виде таблиц или графиков.

Внизу трубы приварены четыре радиальных стержня 4, доходящих до стенки колонны 2, для предотвращения колебаний трубы внутри аппарата при проведении процесса (возникающих при продувке масла воздухом), а сверху труба имеет фланец 5 для ее крепления на люке колонны 2. Окислительная колонна имеет рубашку охлаждения 7, в которую подается хладагент. В нижней части колонны расположены ТЭНы 8, используемые для предварительного нагрева загруженного растительного масла до температуры 125-145°С.

На фиг. 1 приведена схема устройства в разрезе, а на фиг. 2 - вид сверху на это устройство.

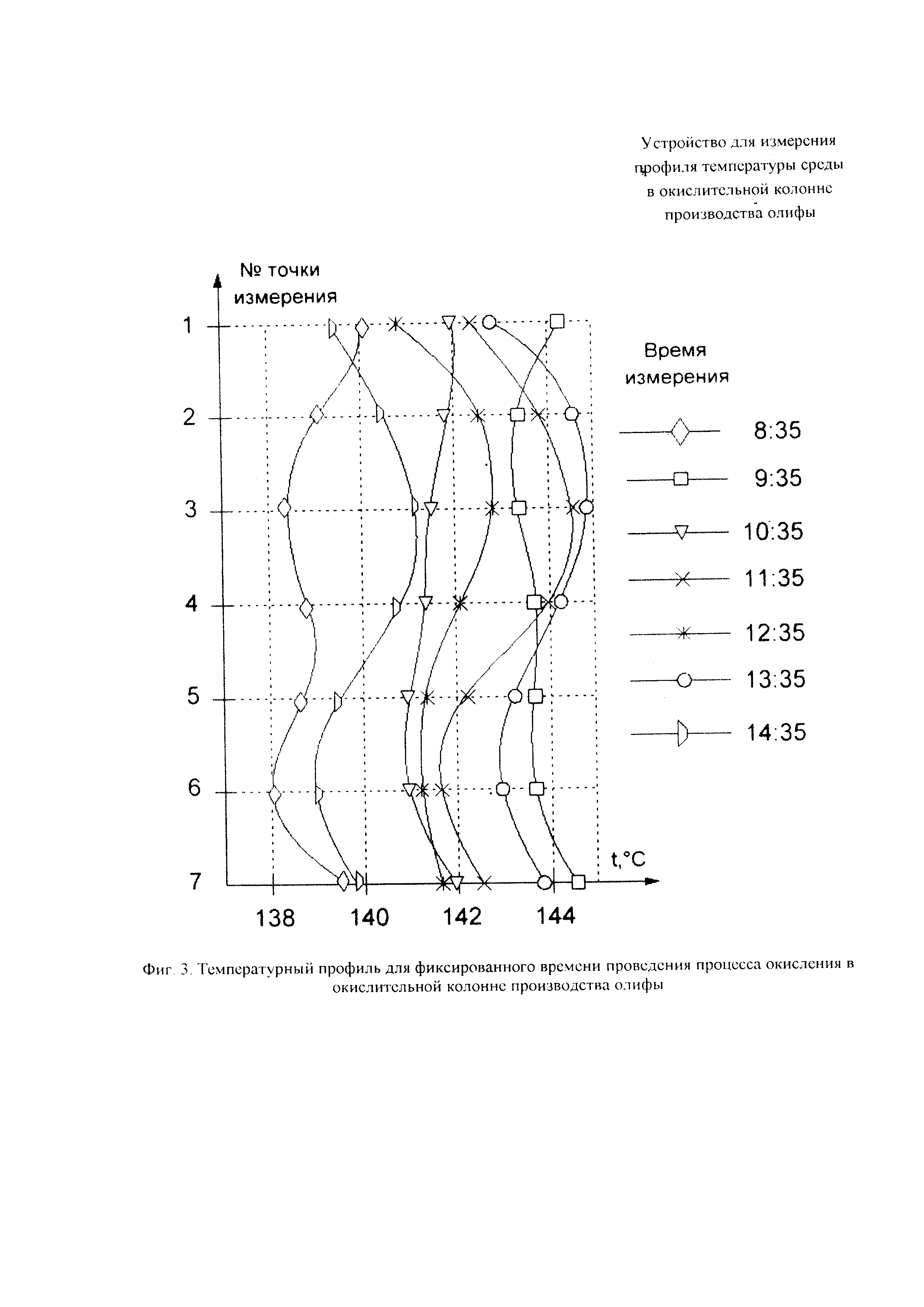

Процесс окисления растительного масла протекает в диапазоне температур 125-145°С. Для этого его нагревают до заданной температуры ТЭНами 7, расположенными внизу колонны 2, а затем продувают воздухом, подаваемым в нижнюю часть колонны через барботер. На протяжении всего технологического процесса снимались показания со всех датчиков с периодичностью 10 мин при длительности нагрева порядка 8 ч и длительности стадии окисления 6 ч. Проведенные эксперименты показали, что взятая периодичность измерения температуры вполне приемлема при данных длительностях проведения процесса и достаточна для построения температурного профиля среды в окислительной колонне производства олифы.

На основании экспериментов построен температурный профиль среды для фиксированного времени проведения процесса окисления растительного масла (фиг. 3).

Таким образом, поставленная задача решена.

Реферат

Устройство для измерения профиля температуры среды в окислительной колонне производства олифы относится к измерительной технике и может быть использовано для измерения температурного профиля реакционной массы в реакционных аппаратах при проведении технологических процессов в химической и лакокрасочной промышленности.Задача решается за счет использования трубы длиной, равной высоте окислительной колонны, размещенной по ее центральной оси. Внизу трубы приварены четыре радиальных стержня, доходящих до стенки колонны, для предотвращения ее колебаний внутри аппарата при проведении процесса, а сверху труба имеет фланец для ее крепления на люке колонны. В трубу опущены и выведены через отверстия на равноудаленном расстоянии друг от друга по высоте 0,36 м семь термопар типа ТХА, с диапазоном измеряемых температур от -50°С до +300°С, в чехле с наружным диаметром 1,5 мм из материала, стойкого к продуктам реакции. Каждая последующая термопара смещена по отношению к предыдущей по спирали на угол 60°. Термопары дополнительно изолированы от трубы термостойким пластиком, чтобы исключить возможность теплопередачи между датчиками. Данные с каждого установленного датчика снимаются на протяжении всего технологического процесса с периодичностью 10 минут при длительности нагрева порядка 8 часов и длительности стадии окисления 6 часов. Данные собираются в информационной системе, обрабатываются и выводятся в виде таблиц или графиков.Технический результат - построение температурного профиля среды в окислительной колонне для фиксированного времени проведения процесса окисления растительного масла и, как результат, автоматическое ведение процесса. 3 ил.

Комментарии