Катализатор для получения акриловой кислоты и ее производных на основе биологического сырья и способ его получения - RU2662229C2

Код документа: RU2662229C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение, в целом, относится к катализатору, способу получения катализатора и способу получения акриловой кислоты, производных акриловой кислоты или их смесей на основе биологического сырья из молочной кислоты, производных молочной кислоты или их смесей.

Уровень техники

Акриловая кислота, производные акриловой кислоты или их смеси имеют множество промышленных применений, как правило, потребляемых в виде полимеров. В свою очередь, эти полимеры широко используются в производстве, среди прочего, адгезивов, связующих веществ, покрытий, красок, полиролей, моющих средств, флокулянтов, диспергаторов, тиксотропных веществ, секвестрантов и суперабсорбирующих полимеров (SAP), которые используются в одноразовых абсорбирующих изделиях, в том числе подгузниках и гигиенических продуктах, например. Акриловую кислоту обычно получают из источников нефти. Например, акриловую кислоту уже давно получают путем каталитического окисления пропилена. Эти и другие способы получения акриловой кислоты из источников нефти, описаны в Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 1, pgs. 342-369 (5th Ed., John Wiley & Sons, Inc., 2004). Акриловая кислота, полученная на основе нефти, способствует парниковым выбросам благодаря своему высокому содержанию углерода на основе нефти. Дополнительно, нефть является не возобновляемым материалом, так как сотни тысяч лет необходимы для природного образования и только короткое время для потребления. Поскольку нефтехимические ресурсы становятся все более скудными, дорогими и подчиняются правилам для выбросов CO2, существует растущий спрос на акриловую кислоту, производные акриловой кислоты или их смеси, полученные на основе биологического сырья, которые могут служить в качестве альтернативы акриловой кислоте, производным акриловой кислоты или их смесям, полученным на основе нефти.

В течение последних 80 лет были сделаны многие попытки, чтобы получить акриловую кислоту, производные акриловой кислоты или их смеси на основе биологического сырья, из источников, отличных от нефти, таких как молочная кислота (также известная как 2-гидроксипропионовая кислота), производные молочной кислоты (например, алкил 2-ацетокси-пропионат и 2-ацетоксипропионовая кислота), 3-гидроксипропионовая кислота, глицерин, монооксид углерода и этиленоксид, диоксид углерода и этилен, и кротоновая кислота. Из этих источников, отличных от нефти, только молочную кислоту получают сегодня с высоким выходом из сахара (≥90% теоретического выхода, или эквивалентно ≥0,9 г молочной кислоты на г сахара) и чистотой, и экономикой, которые могли бы поддерживать получение акриловой кислоты при стоимости, конкурентной для акриловой кислоты, полученной на основе нефти. Как таковая, молочная кислота или лактат представляет собой реальную возможность служить в качестве сырья для акриловой кислоты, производных акриловой кислоты или их смесей, полученных на основе биологического сырья. Кроме того, 3-гидроксипропионовая кислота, как ожидается, будет производиться в коммерческих масштабах в течение нескольких лет, и в этом качестве, 3-гидропропионовая кислота представит еще одну реальную возможность служить в качестве сырья для акриловой кислоты, производных акриловой кислоты или их смесей, полученных на основе биологического сырья. Сульфатные соли; фосфатные соли; смеси сульфатных и фосфатных солей; основания; цеолиты или модифицированные цеолиты; оксиды металлов или модифицированные оксиды металлов; и сверхкритическая вода являются основными катализаторами, которые были использованы для дегидратации молочной кислоты или лактата в акриловую кислоту, производные акриловой кислоты или их смеси, в прошлом, с различной степенью успеха.

Например, в патенте США №4,786,756 (выдан в 1988 году), описывается дегидратация в паровой фазе молочной кислоты или лактата аммония в акриловую кислоту с помощью фосфата алюминия (AlPO4), который обрабатывают водным неорганическим основанием в качестве катализатора. В качестве примера, '756 патент раскрывает максимальный выход акриловой кислоты 43,3%, когда молочную кислоту подают в реактор приблизительно при атмосферном давлении, и соответствующий выход 61,1%, когда лактат аммония подают в реактор. В обоих примерах, ацетальдегид был получен с выходами 34,7% и 11,9%, соответственно, и другие побочные продукты также присутствовали в больших количествах, такие как, пропионовая кислота, CO и CO2. Отсутствие обработки основанием вызвало повышенное количество побочных продуктов. Другим примером является Hong et al, Appl. Catal. A: General 396:194-200 (2011), который разработал и испытал композитные катализаторы, полученные с Ca3(PO4)2 и Ca2(P2O7) солями методом суспензионного смешивания. Катализатор с наиболее высоким выходом акриловой кислоты из метиллактата представлял собой 50%-50% (по массе) катализатор. Это дает выход 68% акриловой кислоты, приблизительно 5% метилакрилата и приблизительно 14% ацетальдегида при 390°C. Тот же катализатор приводит к 54% выходу акриловой кислоты, 14% выходу ацетальдегида и 14% выходу пропионовой кислоты из молочной кислоты.

Группа профессора Д. Миллера в Мичиганском государственном университете (MSU) опубликовала много работ по дегидратации молочной кислоты или сложных эфиров молочной кислоты в акриловую кислоту и 2,3-пентандион, такие как, Gunter et al., J. Catalysis 148: 252-260 (1994); и Tam et al., Ind. Eng. Chem. Res. 38:3873-3877 (1999). Лучшие выходы акриловой кислоты, представленные группой, составляли приблизительно 33%, когда молочную кислоту дегидратировали при 350°C на более низкой площади поверхности и объеме пор кремнезема, пропитанного NaOH. В том же самом эксперименте, выход ацетальдегида составлял 14,7% и выход пропионовой кислоты составлял 4,1%. Примеры других катализаторов, испытанных группой, были Na2SO4, NaCl, Na3PO4, NaNO3, Na2SiO3, Na4P2O7, NaH2PO4, Na2HPO4, Na2HAsO4, NaC3H5O3, NaOH, CsCl, Cs2SO4, KOH, CsOH и LiOH. Во всех случаях, на которые ссылаются выше, катализаторы были испытаны в качестве отдельных компонентов, а не в виде смесей. Наконец, группа предположила, что выход в акриловую кислоту улучшается, а выход в побочные продукты подавляется, когда площадь поверхности на носителе из кремнезема является низкой, температура реакции является высокой, давление реакции является низким, и время пребывания реагентов в слое катализатора короткое.

И, наконец, китайская заявка на патент 200910054519.7 раскрывает применение ZSM-5 молекулярных сит, модифицированных с помощью водного раствора щелочи (например, NH3, NaOH и Na2CO3) или соли фосфорной кислоты (например, NaH2PO4, Na2HPO4, LiH2PO4, LaPO4 и т.д.). Лучший выход акриловой кислоты, который достигается при дегидратации молочной кислоты, составлял 83,9%, однако, данный выход получен при очень длительном времени пребывания.

Таким образом, производство акриловой кислоты, производных акриловой кислоты или их смесей из молочной кислоты или лактата способами, такими, как те, которые описаны в литературе, как отмечалось выше, показало: 1) выходы акриловой кислоты, производных акриловой кислоты или их смесей не превышают 70% за короткое время пребывания; 2) низкие селективности акриловой кислоты, производных акриловой кислоты или их смесей, то есть, значительные количества нежелательных побочных продуктов, таких как, ацетальдегид, 2,3-пентандион, пропионовой кислоты, СО и CO2; 3) длительное время пребывания в слоях катализатора; и 4) дезактивацию катализатора в короткое время в потоке (TOS). Побочные продукты могут осаждаться на катализатор, приводя в результате к загрязнению, и преждевременной и быстрой дезактивации катализатора. Кроме того, после осаждения, эти побочные продукты могут катализировать другие нежелательные реакции, такие как реакции полимеризации. Кроме осаждения на катализаторы, эти побочные продукты, даже если они присутствуют только в малых количествах, приводят к дополнительным затратам при обработке акриловой кислоты (если присутствуют в выходящем потоке продукта реакции) в производстве SAP, например. Эти недостатки известных способов и катализаторов делают их коммерчески нежизнеспособными.

Таким образом, существует потребность в катализаторе, способах получения катализаторов и способах дегидратации молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси, с высоким выходом, селективностью и эффективностью (т.е. коротким временем пребывания) и высокой долговечностью катализаторов.

Сущность изобретения

В одном варианте осуществления настоящего изобретения, представлен катализатор. Катализатор содержит: а) анионы фосфата, описанные формулами (Ic) и (IIc):

и b) по меньшей мере, два различных катиона, причем катализатор нейтрально заряжен, при этом β и γ больше или равны 0 и меньше или равны 1, при этом n составляет, по меньшей мере, 2, причем мольное соотношение указанных анионов фосфата в указанном катализаторе составляет от приблизительно 0,1 до приблизительно 10, при этом указанные, по меньшей мере, два различных катиона содержат, по меньшей мере, один одновалентный катион и, по меньшей мере, один многовалентный катион, и при этом указанный многовалентный катион выбран из группы, состоящей из катионов металлов Be, Mg, Са, Sr, Ва, Sc, Y, Ti, Zr, V, Nb, Cr, Mo, Mn, Ga, Si, Ge, B, Al, In, Tl, Sb, Sn, Bi, Pb, La, Ce, Er, Ac, Th и их смесей.

В другом варианте осуществления настоящего изобретения, представлен способ получения катализатора. Способ включает следующие стадии, на которых: а) объединяют K2HPO4, Ba(NO3)2 и H3PO4 с образованием смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; b) прокаливают указанную смесь при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества; с) измельчают указанное высушенное твердое вещество с получением указанного катализатора.

В еще одном варианте осуществления настоящего изобретения, представлен способ получения катализатора. Способ включает следующие стадии, на которых: а) объединяют K2HPO4, Ba(NO3)2 и H3PO4 с образованием смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; b) прокаливают указанную смесь при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества; с) измельчают указанное высушенное твердое вещество с получением измельченного твердого вещества; и d) вводят в контакт указанное измельченное твердое вещество с газообразной смесью, содержащей воду и молочную кислоту, при температуре приблизительно 375°C и общем давлении от приблизительно 10 бар изб. до приблизительно 25 бар изб. с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет от приблизительно 3,5 бар до приблизительно 13 бар.

В одном варианте осуществления настоящего изобретения, представлен способ конверсии молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси. Способ включает следующие стадии, на которых: а) обеспечивают водный раствор, содержащий молочную кислоту, производные молочной кислоты или их смеси, при этом указанная молочная кислота находится в мономерной форме в указанном водном растворе; b) объединяют указанный водный раствор с инертным газом с образованием смеси водный раствор/газ; с) испаряют указанную смесь водный раствор/газ с получением газообразной смеси; и d) дегидратируют указанную газообразную смесь путем введения в контакт указанной газообразной смеси с катализатором дегидратации при парциальном давлении воды приблизительно 10 фунт./кв.дюйм (0,7 бар) или более, с получением указанной акриловой кислоты, производных акриловой кислоты или их смесей.

В другом варианте осуществления настоящего изобретения, представлен способ конверсии молочной кислоты в акриловую кислоту. Способ включает следующие стадии, на которых: а) разбавляют приблизительно 88% водный раствор молочной кислоты водой с образованием приблизительно 20 мас. % водного раствора молочной кислоты; b) нагревают указанный приблизительно 20 мас. % водный раствор молочной кислоты при температуре от приблизительно 95°C до приблизительно 100°C для удаления олигомеров указанной молочной кислоты, с получением водного раствора мономерной молочной кислоты, содержащего, по меньшей мере, 95 мас. % указанной молочной кислоты в мономерной форме, исходя из общего количества молочной кислоты; с) объединяют указанный водный раствор мономерной молочной кислоты с азотом с образованием смеси водный раствор/газ; d) испаряют указанную смесь водный раствор/газ в реакторе с внутренней поверхностью из боросиликатного стекла при GHSV от приблизительно 6000 ч-1 до приблизительно 7200 ч-1 при температуре от приблизительно 300°C до приблизительно 375°C с получением газообразной смеси, содержащей приблизительно 2,5 мол. % молочной кислоты и приблизительно 50 мол. % воды; е) дегидратируют указанную газообразную смесь в реакторе с внутренней поверхностью из боросиликатного стекла при GHSV приблизительно 3600 ч-1 при температуре от приблизительно 350°C до приблизительно 425°C путем введения в контакт указанной смеси с катализатором дегидратации под давлением приблизительно 360 фунт./кв.дюйм изб. (24,8 бар изб.) с получением указанной акриловой кислоты; и f) охлаждают указанную акриловую кислоту с получением раствора акриловой кислоты при GHSV от приблизительно 360 ч-1 до приблизительно 36000 ч-1.

Представлен способ конверсии молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси. Способ включает следующие стадии, на которых: а) обеспечивают раствор, содержащий молочную кислоту, производные молочной кислоты или их смеси; b) объединяют раствор с газом с образованием смеси раствор/газ; и с) дегидратируют смесь раствор/газ путем введения в контакт смеси раствор/газ с катализатором дегидратации.

Представлен способ изомеризации молочной кислоты, производных молочной кислоты или их смесей в 3-гидроксипропионовую кислоту, производные 3-гидроксипропионовой кислоты или их смеси. Способ включает стадию, на которой вводят в контакт: а) молочную кислоту, производные молочной кислоты или их смеси; b) воду; и с) катализатор, содержащий: i) анионы фосфата, описанные формулами:

Представлен способ конверсии молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси. Способ включает следующие стадии, на которых: а) обеспечивают раствор, содержащий молочную кислоту, производные молочной кислоты или их смеси, при этом указанная молочная кислота находится в мономерной форме в указанном растворе; и b) дегидратируют указанную молочную кислоту, производные молочной кислоты или их смеси путем введения в контакт указанного раствора с катализатором дегидратации; при этом во время указанной дегидратации все основные компоненты указанного водного раствора находятся в жидкой фазе, с получением указанной акриловой кислоты, производных акриловой кислоты или их смесей.

Подробное описание изобретения

I. Определения

Как используют в данной заявке, термин материал, «полученный на основе биологического сырья» относится к возобновляемому материалу.

Как используют в данной заявке, термин «возобновляемый материал» относится к материалу, производимому из возобновляемого ресурса.

Как используют в данной заявке, термин «возобновляемый ресурс» относится к ресурсу, который производится с помощью естественного процесса при скорости, сравнимой со скоростью его потребления (например, в течение периода времени 100 лет). Ресурс может быть пополнен естественным образом либо с помощью сельскохозяйственных технологий. Неограничивающие примеры возобновляемых ресурсов включают растения (например, сахарный тростник, свеклу, кукурузу, картофель, цитрусовые, древесные растения, лигноцеллюлозу, гемицеллюлозу и целлюлозные отходы), животных, рыбу, бактерии, грибы и продукты лесного хозяйства. Эти ресурсы могут быть встречающимися в природе, гибридными или генетически модифицированными организмами. Природные ресурсы, такие как нефть, уголь, природный газ и торф, образование которых занимает более 100 лет, не считаются возобновляемыми ресурсами. Так как, по меньшей мере, часть материала в соответствии с настоящим изобретением получена из возобновляемого ресурса, который может улавливать углекислый газ, использование этого материала может уменьшить возможность глобального потепления и потребления ископаемых видов топлива.

Как используют в данной заявке, термин материал «полученный на основе нефти» относится к материалу, который производится из ископаемого материала, такого как нефть, природный газ, уголь и т.д.

Как используют в данной заявке, термин «конденсированный фосфат» относится к любым солям, содержащим одну или несколько P-O-P связей, образованных углом, общим с PO4 тетраэдром.

Как используют в данной заявке, термин «циклофосфат» относится к любому циклическому конденсированному фосфату, состоящему из двух или более имеющих общий угол PO4 тетраэдров.

Как используют в данной заявке, термин «монофосфат» или «ортофосфат» относится к любой соли, анионный фрагмент которой, [PO4]3-, состоит из четырех атомов кислорода, расположенных в почти правильной тетраэдрической матрице с приблизительно центральным атомом фосфора.

Как используют в данной заявке, термин «олигофосфат» относится к любым полифосфатам, содержащим пять или менее PO4 звеньев.

Как используют в данной заявке, термин «полифосфат» относится к любым конденсированным фосфатам, содержащим линейные P-O-P связи, образованные углом, общим с PO4 тетраэдром, приводя к образованию конечных цепей.

Как используют в данной заявке, термин «ультрафосфат» относится к любому конденсированному фосфату, в котором, по меньшей мере, два PO4 тетраэдра анионного фрагмента имеют три общих угла с прилегающими углами.

Как используют в данной заявке, термин «катион» относится к любому атому или группе ковалентно-связанных атомов, имеющих положительный заряд.

Как используют в данной заявке, термин «одновалентный катион» относится к любому катиону с положительным зарядом +1.

Как используют в данной заявке, термин «многовалентный катион» относится к любому катиону с положительным зарядом равным или более чем +2.

Как используют в данной заявке, термин «анион» относится к любому атому или группе ковалентно-связанных атомов, имеющих отрицательный заряд.

Как используют в данной заявке, термин «гетерополианион» относится к любому аниону с ковалентно-связанным XOp и YOr полиэдром и включает X-O-Y и возможно Х-О-Х и Y-O-Y связи, при этом X и Y представляют собой любые атомы и при этом p и r представляют собой любые положительные целые числа.

Как используют в данной заявке, термин «гетерополифосфат» относится к любому гетерополианиону, в котором X представляет собой фосфор (Р) и Y означает любой другой атом.

Как используют в данной заявке, термин «фосфатный аддукт» относится к любому соединению с одним или более анионами фосфата, и одним или более нефосфатными анионами, не связанными ковалентно.

Как используют в данной заявке, термины «LA» относится к молочной кислоте, «АА» относится к акриловой кислоте, «АсН» относится к ацетальдегиду и «РА» относится к пропионовой кислоте.

Как используют в данной заявке, термин «разброс значений диаметра частиц» относится к статистическому представлению данной пробы частиц и равен (Dv.0,90-Dv,0,10)/Dv,0,50. Термин «медианный размер частиц» или Dv,0,50 относится к диаметру частицы, менее которого находятся 50% общего объема частиц. Дополнительно, Dv,0,10 относится к размеру частицы, отделяющему пробу частицы при 10% по объемной фракции и Dv,0,90, представляет собой размер частицы, отделяющий пробу частицы при 90% по объемной фракции.

Как используют в данной заявке, термин «конверсия» в % определяют как [скорость втекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин) - скорость вытекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин)] / [скорость втекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин)] × 100. Для целей настоящего изобретения, термин «конверсия» означает мольную конверсию, если не указано иное.

Как используют в данной заявке, термин «выход» в % определен как [скорость вытекания продукта (моль/мин) / скорость втекания молочной кислоты, производных молочной кислоты или их смесей (моль/мин)] × 100. Для целей настоящего изобретения, термин «выход» означает мольный выход, если не указано иное.

Как используют в данной заявке, термин «селективность» в % определен как [Выход / Конверсия] × 100. Для целей настоящего изобретения, термин «селективность» означает мольную селективность, если не указано иное.

Как используют в данной заявке, термин «общий баланс углерода» определяют как: [((моль израсходованного монооксида углерода + моль израсходованного диоксида углерода + моль израсходованного метана) + (2 × (моль израсходованной уксусной кислоты + моль израсходованного ацетальдегида + моль израсходованного этана + моль израсходованного этилена)) + (3 × (моль израсходованной акриловой кислоты + моль израсходованной пропионовой кислоты + моль израсходованной молочной кислоты+моль израсходованного гидроксиацетона) + (5 × моль израсходованного 2,3 пентандиона) + (6 × моль израсходованного димера акриловой кислоты)) / (3 × моль входящей молочной кислоты)] × 100. Если производное молочной кислоты используют вместо молочной кислоты, то приведенная выше формула должна быть скорректирована в соответствии с количеством атомов углерода в производном молочной кислоты.

Как используют в данной заявке, термин «объемная скорость подачи газа» или «GHSV» в ч-1 определен как 60 × [Общая скорость потока газа (мл/мин) / объем слоя катализатора (мл)]. Общая скорость потока газа рассчитывается в условиях стандартной температуры и давления (STP; 0°C и 1 атм).

Как используют в данной заявке, термин «объемная скорость подачи жидкости» или «LHSV» в ч-1 определен как 60 × [Общая скорость потока жидкости (мл/мин) / объем слоя катализатора (мл)].

Как используют в данной заявке, термин «антиоксидант» относится к молекуле, способной прекращать радикальные цепные процессы либо выступая в качестве донора атома водорода, или реакцией олефиновой связи с образованием стабилизированного органического радикала, и таким образом прекращая радикальные цепные процессы. Неограничивающие примеры антиоксидантов включают тиолы, полифенолы, бутилированный гидроксилтолуол (ВНА) и бутилированный гидроксиланизол (ВНА).

Как используют в данной заявке, термин «катализатор» относится к катализатору предварительной реакции или in-situ. Катализатор предварительной реакции является катализатором, который загружают в химический реактор, и катализатор in-situ является катализатором, который присутствует в реакторе во время реакции. В общем, катализатор увеличивает скорость реакции и не расходуется в реакции. Наконец, катализатор предварительной реакции может оставаться неизменным во время реакции или претерпевать in-situ физические или химические превращения во время реакции, которые могут изменить его физические и химические свойства, и стать in-situ катализатором.

II. Катализаторы для конверсии молочной кислоты или ее производных в акриловую кислоту или ее производные

Неожиданно было обнаружено, что катализаторы, содержащие анионы смешанного монофосфата или анионы смешанного конденсированного фосфата, дегидратируют молочную кислоту, производные молочной кислоты или их смеси в акриловую кислоту, производные акриловой кислоты или их смеси с высокими: 1) выходом и селективность в отношению акриловой кислоты, производных акриловой кислоты или их смесей, то есть низким количеством побочных продуктов и немногими побочными продуктами; 2) эффективностью, т.е. производительностью за короткое время пребывания; и 3) долговечностью. Не желая быть связанными какой-либо теорией, заявители предполагают, что катализатор, который содержит, по меньшей мере, анионы моногидромонофосфата и дигидромонофосфата и два различных катиона или, по меньшей мере, один анион конденсированного фосфата и два различных катиона, работает следующим образом. Карбоксилатная группа молочной кислоты, производных молочной кислоты или их смесей, связывается с одним или несколькими катионами, которые в одном варианте осуществления являются многовалентными, через один или оба атома кислорода, удерживая молекулу на поверхности катализатора, дезактивируя ее от декарбонилирования, и активизируя связь C-OH для устранения. Затем анион(ы) дигидромонофосфата и/или полученный протонированный анион(ы) монофосфата, и/или полученный анион(ы) конденсированного фосфата дегидратирует молочную кислоту, производные молочной кислоты или их смеси с согласованным протонированием гидроксильной группы, удалением протона из метальной группы, и устранением протонированной гидроксильной группы в качестве молекулы воды, образуя акриловую кислоту, производные акриловой кислоты или их смеси и повторно активизируя катализатор. Также заявители считают, что конкретное состояние протонирования анионов монофосфата или аниона конденсированного фосфата является важным для того, чтобы способствовать дегидратации молочной кислоты, производных молочной кислоты или их смесей. Дополнительно, заявители считают, что когда молочную кислоту, производные молочной кислоты или их смеси разбавляют водой, то некоторые конденсированные фосфатные соли в катализаторе можно гидролизировать до неконденсированных монофосфатов или коротких конденсированных фосфатов, которые в надлежащих условиях температуры и давления, способствуют дегидратации молочной кислоты, производных молочной кислоты или их смесей.

В одном варианте осуществления настоящего изобретения, катализатор содержит: (а) анионы моногидромонофосфата и дигидромонофосфата, описанные формулами (Ia) и (IIa):

и (b) по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен; и при этом мольное соотношение указанного аниона моногидромонофосфата и указанного аниона дигидромонофосфата в катализаторе составляет от приблизительно 0,1 до приблизительно 10. В другом варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет от приблизительно 0,2 до приблизительно 5. В еще одном варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет от приблизительно 0,25 до приблизительно 4. В еще одном варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет приблизительно 1.

В одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (Ib) и (IIb):

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов. В другом варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и MIH2PO4 составляет от приблизительно 0,1 до приблизительно 10. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и MIH2PO4 составляет от приблизительно 0,2 до приблизительно 5. В еще одном варианте осуществления настоящего изобретения, мольное соотношение аниона моногидромонофосфата и аниона дигидромонофосфата составляет от приблизительно 0,25 до приблизительно 4. В одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и MIH2PO4 составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, MIIHPO4 замещен MIIIMI(HPO4)2, при этом MIII представляет собой один или более трехвалентных катионов.

В другом варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (IIIa) и (IVa):

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов, и при этом n составляет, по меньшей мере, 2. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и (MIPO3)n составляет от приблизительно 0,1 до приблизительно 10. В одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и ((MIPO3)n) составляет от приблизительно 0,2 до приблизительно 5. В другом варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и ((MIPO3)n составляет приблизительно 1. В еще одном варианте осуществления настоящего изобретения, MII2P2O7 замещен MIIIMI2P2O7, при этом MIII представляет собой один или более трехвалентных катионов.

В еще одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (Ib) и (IVa):

при этом MI представляет собой один или более одновалентных катионов и MIIпредставляет собой один или более двухвалентных катионов, и при этом n составляет, по меньшей мере, 2. В одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет от приблизительно 0,1 до приблизительно 10. В другом варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет от приблизительно 0,2 до приблизительно 5. В другом варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет от приблизительно 0,25 до приблизительно 4. В одном варианте осуществления настоящего изобретения, мольное соотношение MIIHPO4 и (MIPO3)n составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, MIIHPO4 замещен MIIIMI(HPO4)2, при этом MIII представляет собой один или более трехвалентных катионов.

В одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатные соли, описанные формулами (IIIa) и (IIb):

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов. В другом варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет от приблизительно 0,1 до приблизительно 10. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет от приблизительно 0,2 до приблизительно 5. В еще одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет от приблизительно 0,25 до приблизительно 4. В одном варианте осуществления настоящего изобретения, мольное соотношение MII2P2O7 и MIH2PO4 составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, MII2P2O7 замещен MIIIMIP2O7, при этом MIII представляет собой один или более трехвалентных катионов.

В другом варианте осуществления настоящего изобретения, катализатор содержит фосфатные соли, описанные формулой (III):

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов, при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8, и при этом δ составляет или от 0 до приблизительно 1, или 0, или приблизительно 1. В одном варианте осуществления настоящего изобретения, α составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет 0.

В еще одном варианте осуществления настоящего изобретения, катализатор содержит монофосфатную соль, описанную формулой (IV):

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов; и при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8. В одном варианте осуществления настоящего изобретения, α составляет приблизительно 1.

В другом варианте осуществления настоящего изобретения, катализатор содержит конденсированную фосфатную соль, описанную формулой (V):

при этом MI представляет собой один или более одновалентных катионов и MII представляет собой один или более двухвалентных катионов; и при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8. В еще одном варианте осуществления настоящего изобретения, α составляет приблизительно 1.

В еще одном варианте осуществления настоящего изобретения, катализатор содержит фосфатные соли, описанные формулой (IIIb):

при этом MI представляет собой один или более одновалентных катионов и MIII представляет собой один или более трехвалентных катионов, при этом α составляет более чем приблизительно 0,2 и менее, чем приблизительно 1,8, и при этом δ составляет или от 0 до приблизительно 1, или 0, или приблизительно 1. В одном варианте осуществления настоящего изобретения, α составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет приблизительно 1. В другом варианте осуществления настоящего изобретения, δ составляет 0.

В одном варианте осуществления настоящего изобретения, катализатор содержит: (а) анионы фосфата, описанные формулами (Ic) и (IIc):

и (b) по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен, при этом β и γ больше или равны 0 и меньше или равны 1, и при этом n составляет, по меньшей мере, 2, и при этом мольное соотношение указанных анионов фосфата в указанном катализаторе составляет от приблизительно 0,1 до приблизительно 10. В другом варианте осуществления настоящего изобретения, мольное соотношение указанных анионов фосфата в указанном катализаторе составляет от приблизительно 0,2 до приблизительно 5. В еще одном варианте осуществления настоящего изобретения, мольное соотношение указанных анионов фосфата в указанном катализаторе составляет от приблизительно 0,25 до приблизительно 4. В еще одном варианте осуществления настоящего изобретения, мольное соотношение указанных анионов фосфата в указанном катализаторе составляет приблизительно 1.

В одном варианте осуществления настоящего изобретения, β и γ равны 0 в формулах (Ic) и (IIc). В другом варианте осуществления настоящего изобретения, β и γ равны 1 в формулах (Ic) и (IIc). В еще одном варианте осуществления настоящего изобретения, β равен 0 в формуле (Ic) и γ равен 1 в формуле (IIc). В одном варианте осуществления настоящего изобретения, β равен 1 в формуле (Ic) и γ равен 1 в формуле (IIc).

В другом варианте осуществления настоящего изобретения, катализатор содержит: (а) по меньшей мере, один анион конденсированного фосфата, выбранный из группы, состоящей из формул (VI), (VII) и (VIII):

и (b) по меньшей мере, два различных катиона, при этом n составляет, по меньшей мере, 2 и m составляет, по меньшей мере, 1, при этом катализатор нейтрально заряжен, и при этом мольное соотношение фосфора и, по меньшей мере, двух различных катионов составляет от приблизительно 0,7 до приблизительно 1,7. Анионы, определенные формулами (VI), (VII) и (VIII), также называют полифосфатами (или олигофосфатами), циклофосфатами и ультрафосфатами, соответственно.

В еще одном варианте осуществления настоящего изобретения, катализатор содержит: (а) по меньшей мере, два аниона конденсированного фосфата, выбранные из группы, состоящей из формул (VI) и (VII):

при этом n составляет, по меньшей мере, 2, и (b) по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен, и при этом мольное соотношение фосфора и, по меньшей мере, двух различных катионов составляет от приблизительно 0,7 до приблизительно 1,7.

В одном варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7. В другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,8 до приблизительно 1,3. В еще одном варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет приблизительно 1.

В одном варианте осуществления настоящего изобретения, по меньшей мере, два различных катиона содержат: (а) по меньшей мере, один одновалентный катион и (b) по меньшей мере, один многовалентный катион. В другом варианте осуществления настоящего изобретения, мольное соотношение одновалентных катионов и многовалентных катионов составляет от приблизительно 0,1 до приблизительно 10. В еще одном варианте осуществления настоящего изобретения, мольное соотношение одновалентных катионов и многовалентных катионов составляет от приблизительно 0,25 до приблизительно 4. В одном варианте осуществления настоящего изобретения, мольное соотношение одновалентных катионов и многовалентных катионов составляет приблизительно 1.

В другом варианте осуществления настоящего изобретения, многовалентный катион выбирают из группы, состоящей из двухвалентных катионов, трехвалентных катионов, четырехвалентных катионов, пятивалентных катионов и их смесей. Неограничивающие примеры одновалентных катионов представляют собой Н+, Li+, Na+, K+, Rb+, Cs+, Tl+ и их смеси. В еще одном варианте осуществления настоящего изобретения, одновалентный катион выбирают из группы, состоящей из Li+, Na+, K+, Rb+, Cs+ и их смесей; в другом варианте осуществления настоящего изобретения, одновалентный катион представляет собой K+ или Rb+ или Cs+. В одном варианте осуществления настоящего изобретения, одновалентный катион представляет собой K+. Неограничивающие примеры многовалентных катионов представляют собой катионы щелочноземельных металлов (т.е., Be, Mg, Са, Sr, Ва и Ra), переходных металлов (например, Y, Ti, Zr, V, Nb, Cr, Mo и Mn), легких металлов (например, Zn, Ga, Si, Ge, B, Al, In, Sb, Sn, Bi и Pb), лантанидов (например, La, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu) и актинидов (например, Ac и Th). В другом варианте осуществления настоящего изобретения, многовалентный катион выбирают из группы, состоящей из катионов металлов Be, Mg, Са, Sr, Ва, Sc, Y, Ti, Zr, V, Nb, Cr, Mo, Mn, Ga, Si, Ge, B, Al, In, Tl, Sb, Sn, Bi, Pb, La, Ce, Er и их смесей. В еще одном варианте осуществления настоящего изобретения, многовалентный катион выбирают из группы, состоящей из Be2+, Mg2+, Са2+, Sr2+, Ва2+, Mn2+, Sn2+, Pb2+, Ti3+, Cr3+, Mn3+, Al3+, Ga3+, Y3+, In3+, Sb3+, Bi3+, Er3+, Si4+, Ti4+, V4+, Ge4+, Mo4+, V5+, Nb5+, Sb5+ и их смесей. В одном варианте осуществления настоящего изобретения, многовалентный катион выбирают из группы, состоящей из Са2+, Ва2+, Mn2+, Mn3+, Mg2+, Sr2+, Y3+, Al3+, Er3+ и их смесей. В другом варианте осуществления настоящего изобретения, многовалентный катион выбирают из группы, состоящей из Са2+, Ва2+, Mn3+ и их смесей. В еще одном варианте осуществления настоящего изобретения, многовалентный катион представляет собой Ва2+.

Катализатор может включать катионы: (а) Н+, Li+, Na+, К+, Rb+, Cs+ или их смеси; и (b) Ве2+, Mg2+, Са2+, Sr2+, Ва2+, Mn2+, Sn2+, Pb2+, Ti3+, Cr3+, Mn3+, Al3+, Ga3+, Y3+, In3+, Sb3+, Bi3+, Er3+, Si4+, Ti4+, V4+, Ge4+, Mo4+, V5+, Nb5+, Sb5+ или их смеси. В одном варианте осуществления настоящего изобретения, катализатор содержит K+ или Rb+ или Cs+ в качестве одновалентного катиона, и Са2+, Ва2+ или Mn3+ в качестве многовалентного катиона. В еще одном варианте осуществления настоящего изобретения, катализатор содержит K+ в качестве одновалентного катиона и Ва2+ в качестве многовалентного катиона.

В одном варианте осуществления настоящего изобретения, катализатор содержит Ba2-x-sK2xH2sP2O7 и (K(1-ξ)Baξ/2PO3)n, при этом x, ξ, и s больше или равны 0 и менее, чем приблизительно 0,5 и n представляет собой положительное целое число. В другом варианте осуществления настоящего изобретения, катализатор содержит Са2-x-sK2xH2sP2O7 и (K(1-ξ)Саξ/2РО3)n, при этом x, ξ и s больше или равны 0 и менее, чем приблизительно 0,5 и n представляет собой положительное целое число. В еще одном варианте осуществления настоящего изобретения, катализатор содержит Mn1-x-sK1+3xH3sP2O7 и (K(1-ξ)Mnξ/3РО3)n, при этом x, ξ, и s больше или равны 0 и менее, чем приблизительно 0,5 и n представляет собой положительное целое число. В одном варианте осуществления настоящего изобретения, катализатор содержит Mn1-x-sK2+2xH2sP2O7 и (K(1-ξ)Mnξ/2РО3)n, при этом x, ξ, и s больше или равны 0 и менее, чем приблизительно 0,5 и n представляет собой положительное целое число. В другом варианте осуществления настоящего изобретения, катализатор содержит любую смесь Ba2-x-sK2xH2sP2O7, Ca2-x-sK2xH2sP2O7, Mn1-x-sK1+3xH3sP2O7 или Mn1-x-sK2+2xH2sP2O7; и (KPO3)n, (K(1-ξ)Ваξ/2РО3)n, (K(1-ξ)Caξ/2РО3)n, (K(1-ξ)Mnξ/3РО3)n или (K(1-ξ)Mnξ/2РО3)n, при этом x, ξ и s больше или равны 0 и менее, чем приблизительно 0,5 и n представляет собой положительное целое число.

В одном варианте осуществления настоящего изобретения, катализатор содержит: (а) по меньшей мере, два различных аниона конденсированного фосфата, выбранных из группы, состоящей из формул (VI), (VII) и (VIII):

при этом n составляет, по меньшей мере, 2 и m составляет, по меньшей мере, 1, и (b) один катион, при этом катализатор нейтрально заряжен, и дополнительно, при этом мольное соотношение фосфора и катиона составляет от приблизительно 0,5 до приблизительно 4,0. В другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и катиона составляет от приблизительно t/2 до приблизительно t, при этом t является зарядом катиона.

Катализатор может включать инертный носитель, который выполнен из материала, содержащего силикаты, алюминаты, углерод, оксиды металлов и их смеси. В качестве альтернативы, носитель является инертным по отношению к реакционной смеси, которая, как ожидают, вступит в контакт с катализатором. В контексте реакций, четко описанных в данной заявке, в одном варианте осуществления настоящего изобретения, носитель представляет собой кремнезем или двуокись циркония с низкой площадью поверхности. Если присутствует, носитель представляет собой количество от приблизительно 5 мас. % до приблизительно 98 мас. %, исходя из общей массы катализатора. Как правило, катализатор, который содержит инертный носитель, может быть выполнен с помощью одного из двух иллюстративных способов: пропитки или совместного осаждения. В способе пропитки, суспензию твердого инертного носителя обрабатывают раствором пре-катализатора, и полученный материал затем активизируют в условиях, которые превращают пре-катализатор в более активное состояние. В способе совместного осаждения, однородный раствор ингредиентов катализатора осаждают добавлением дополнительных ингредиентов.

В другом варианте осуществления настоящего изобретения, катализатор может представлять собой сульфатные соли; фосфатные соли; смеси сульфатных и фосфатных солей; основания; цеолиты или модифицированные цеолиты; оксиды металлов или модифицированные оксиды металлов; сверхкритическую воду или их смеси.

III Способы получения катализатора

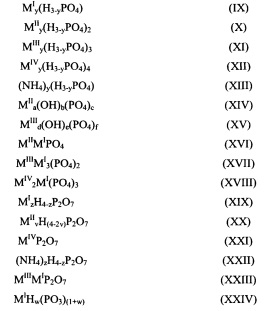

В одном варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой смешивают, по меньшей мере, два различных соединения, содержащие фосфор, при этом каждое указанное соединение описано одной из формул (IX)-(XXX), или любой из гидратированных форм указанных формул:

при этом MI представляет собой одновалентный катион; при этом MII представляет собой двухвалентный катион; при этом MIII представляет собой трехвалентный катион; при этом MIV представляет собой четырехвалентный катион; при этом у означает 0, 1, 2 или 3; при этом z означает 0, 1, 2, 3 или 4; при этом v означает 0, 1 или 2; при этом w означает 0 или любое положительное целое число; и при этом а, b, с, d, е, f, g, h, i, j, k и l означают любые положительные целые числа, таким образом, что удовлетворены уравнения: 2а=b+3с, 3d=е+3f, i=2g+h и l=3j+k.

В другом варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой нагревают соединения, содержащие фосфор, после стадии смешивания. В другом варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой вводят в контакт соединения, содержащие фосфор, после стадии смешивания, с газообразной смесью, содержащей воду. В одном варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой высушивают распылением соединения, содержащие фосфор, после стадии смешивания.

В одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих смешивание одного или более соединений, содержащих фосфор, формулы (IX), при этом у равен 1, и одного или более соединений, содержащих фосфор, формулы (X), при этом у равен 2. В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих смешивание MIH2PO4 и MIIHPO4. В одном варианте осуществления настоящего изобретения, MI представляет собой K+ и MII представляет собой Са2+, т.е. катализатор получают с помощью стадий, включающих смешивание KH2PO4 и CaHPO4; или MI представляет собой K и MII представляет собой Ва2+, т.е. катализатор получают с помощью стадий, включающих смешивание KH2PO4 и BaHPO4.

В одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих смешивание одного или более соединений, содержащих фосфор, формулы (IX), при этом у равен 1, одного или более соединений, содержащих фосфор, формулы (XX), при этом v равен 2. В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих смешивание MIH2PO4 и MII2P2O7. В одном варианте осуществления настоящего изобретения, MI представляет собой K+ и MII представляет собой Са2+, т.е. катализатор получают с помощью стадий, включающих смешивание KH2PO4 и Ca2P2O7; или MI представляет собой K+ и MII представляет собой Ва2+, т.е. катализатор получают с помощью стадий, включающих смешивание KH2PO4 и Ba2P2O7.

В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих смешивание одного или более соединений, содержащих фосфор, формулы (X), при этом указанный у равен 2, и одного или более соединений, содержащих фосфор, формулы (XXIV), при этом указанный w равен 0. В другом варианте осуществления настоящего изобретения, соединениями, содержащими фосфор, являются (KPO3)n и BaHPO4 или CaHPO4; при этом n представляет собой положительное целое число.

В еще одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих смешивание одного или более соединений, содержащих фосфор, формулы (XX), при этом указанный v равен 2, и одного или более соединений, содержащих фосфор, формулы (XXIV), при этом указанный w равен 0. В другом варианте осуществления настоящего изобретения, соединениями, содержащими фосфор, являются (KPO3)n и Ba2P2O7 или Ca2P2O7; при этом n представляет собой положительное целое число.

В другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7; в еще одном варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,8 до приблизительно 1,3; и в другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет приблизительно 1.

В другом варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой смешивают (а) по меньшей мере, одно соединение, содержащее фосфор, при этом каждое указанное соединение описано одной из формул (IX)-(XXX), или любой из гидратированных форм указанных формул:

при этом у означает 0, 1, 2 или 3; при этом z означает 0, 1, 2, 3 или 4; при этом v означает 0, 1 или 2; при этом w означает 0 или любое положительное целое число; и при этом а, b, с, d, е, f, g, h, i, j, k и l означают любые положительные целые числа, таким образом, что удовлетворены уравнения: 2а=b+3с, 3d=е+3f, i=2g+h и l=3j+k, и (b) по меньшей мере, одно соединение, не содержащее фосфор, выбранное из группы, состоящей из нитратных солей, карбонатных солей, ацетатных солей, оксидов металлов, хлоридных солей, сульфатных солей и гидроксидов металлов, при этом каждое указанное соединение описано одной из формул (XXXI)-(LV), или любой из гидратированных форм указанных формул:

В другом варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой нагревают соединения, содержащие фосфор, и соединения, не содержащие фосфор, после стадии смешивания. В еще одном варианте осуществления настоящего изобретения, соединения, не содержащие фосфор, могут быть выбраны из группы, состоящей из солей карбоновых кислот, галидных солей, ацетилацетонатов металлов и алкоксидов металлов.

В другом варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой вводят в контакт соединения, содержащие фосфор и не содержащие фосфор, после стадии смешивания, с газообразной смесью, содержащей воду. В одном варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой высушивают распылением соединения, содержащие фосфор и не содержащие фосфор, после стадии смешивания.

В одном варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7; в другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,8 до приблизительно 1,3; и в еще одном варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов в катализаторе составляет приблизительно 1.

В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формул (IX)-(XXX) или их гидратированных форм, и одной или более нитратных солей формул (XXXI)-(XXXIII) или их гидратированных форм. В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (IX) и одной или более нитратных солей формулы (XXXII). В дополнительном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (IX), при этом у равен 2, соединения, содержащего фосфор, формулы (IX), при этом у равен 0 (т.е. фосфорной кислоты), и нитратной соли формулы (XXXII). В еще одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием K2HPO4, H3PO4 и Ba(NO3)2. В еще одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием K2HPO4, H3PO4 и Ca(NO3)2.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (IX) и одной или более нитратных солей формулы (XXXIII). В дополнительном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (IX), при этом у равен 2, соединения, содержащего фосфор, формулы (IX), при этом у равен 0 (т.е. фосфорной кислоты) и нитратной соли формулы (XXXIII). В еще одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием K2HPO4, H3PO4 и Mn(NO3)2⋅4H2O.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (X) и одной или более нитратных солей формулы (XXXI). В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (X), при этом у равен 2, соединения, содержащего фосфор, формулы (X), при этом у равен 0 (т.е. фосфорной кислоты) и нитратной соли формулы (XXXI). В еще одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием BaHPO4, H3PO4 и KNO3. В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием CaHPO4, H3PO4 и KNO3.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (X), одного или более соединений, содержащих фосфор, формулы (XX), и одной или более нитратных солей формулы (XXXI). В дополнительном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (X), при этом у равен 0 (т.е. фосфорной кислоты); соединения, содержащего фосфор, формулы (XX), при этом v равен 2; и нитратной соли формулы (XXXI). В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием H3PO4, Ca2P2O7 и KNO3. В еще одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием H3PO4, Ba2P2O7 и KNO3.

В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (XI) и одной или более нитратных солей формулы (XXXI). В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (XI), при этом у равен 3; соединения, содержащего фосфор, формулы (XI), при этом у равен 0 (т.е. фосфорной кислоты); и нитратной соли формулы (XXXI). В еще одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием MnPO4⋅qH2O, H3PO4 и KNO3.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (IX), одного или более соединений, содержащих фосфор, формулы (XIV), и одной или более нитратных солей формулы (XXXII). В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (IX), при этом у равен 2; соединения, содержащего фосфор, формулы (IX), при этом у равен 0 (т.е. фосфорной кислоты); соединения, содержащего фосфор, формулы (XIV), при этом а равен 2, b равен 1 и с равен 1; и нитратной соли формулы (XXXII).

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, формулы (X), одного или более соединений, содержащих фосфор, формулы (XIV), и одной или более нитратных солей формулы (XXXI). В другом варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием соединения, содержащего фосфор, формулы (X), при этом у равен 3; соединения, содержащего фосфор, формулы (X), при этом у равен 0 (т.е. фосфорной кислоты); соединения, содержащего фосфор, формулы (XIV), при этом а равен 2, b равен 1 и с равен 1; и нитратной соли формулы (XXXI).

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием и нагреванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой из гидратированных форм, и одной или более карбонатных солей, описанных одной из формул (XXXIV)-(XXXVI) или любой из гидратированных форм.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой из гидратированных форм, и одной или более ацетатных солей, описанных одной из формул (XXXVII)-(XL), любых других солей органической кислоты, или любой из гидратированных форм.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой из гидратированных форм, и одного или более оксидов металлов, описанных одной из формул (XLI)-(XLIV) или любой из гидратированных форм.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой из гидратированных форм, и одной или более хлоридных солей, описанных одной из формул (XLV)-(XLVIII), любых других галидных солей, или любой из гидратированных форм.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой из гидратированных форм, и одной или более сульфатных солей, описанных одной из формул (XLIX)-(LII) или любой из гидратированных форм.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием одного или более соединений, содержащих фосфор, описанных одной из формул (IX)-(XXX) или любой из гидратированных форм, и одного или более гидроксидов, описанных одной из формул (LIII)-(LV) или любой из гидратированных форм.

В одном варианте осуществления настоящего изобретения, катализатор получают смешиванием одного или более соединений, содержащих фосфор, формул (IX)-(XXX), и двух или более соединений, не содержащих фосфор, формул (XXXI)-(LV) или их гидратированных форм.

В одном варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой вводят в контакт: (а) газообразную смесь, содержащую воду, с (b) смесью соединений, содержащих (i) по меньшей мере, один анион конденсированного фосфата, выбранный из группы, состоящей из формул (VI)-(VIII):

и (ii) по меньшей мере, два различных катиона, при этом n составляет, по меньшей мере, 2; при этом m составляет, по меньшей мере, 1; при этом указанная смесь соединений нейтрально заряжена; и дополнительно, при этом мольное соотношение фосфора и катионов в катализаторе составляет от приблизительно 0,7 до приблизительно 1,7. В другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов составляет приблизительно 1.

В еще одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, на которых вводят в контакт: (а) газообразную смесь содержащую воду, с (b) смесью соединений, содержащих конденсированную фосфатную соль, выбранную из группы, состоящей из Ba2-x-sK2xH2sP2O7, Ca2-x-sK2xH2sP2O7, Mn1-x-sK1x+3xH3sP2O7, Mn1-x-sK2+2xH3sP2O7 и их смесей; и (KPO3)n; при этом x и s больше или равны 0 и менее, чем приблизительно 0,5 и n составляет, по меньшей мере, 2.

В одном варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов (т.е. MI+MIIMIII+…) составляет от приблизительно 0,7 до приблизительно 1,7; в другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов (т.е. MI+MII+MIII+…) составляет от приблизительно 0,8 до приблизительно 1,3, и в еще одном варианте осуществления настоящего изобретения, мольное соотношение фосфора и катионов (т.е. MI+MII+MIII+…) составляет приблизительно 1. Например, в варианте осуществления, если катализатор содержит калий (K+) и барий (Ва2+), то мольное соотношение фосфора и металлов (K+Ba) составляет от приблизительно 0,7 до приблизительно 1,7; и в другом варианте осуществления настоящего изобретения, мольное соотношение фосфора и металлов (K+Ba) составляет приблизительно 1.

В одном варианте осуществления настоящего изобретения, катализатор может включать инертный носитель, который выполнен из материала, содержащего силикаты, алюминаты, углерод, оксиды металлов и их смеси. В качестве альтернативы, носитель является инертным по отношению к реакционной смеси, которая как ожидается, контактирует с катализатором. В другом варианте осуществления настоящего изобретения, способ получения катализатора может дополнительно включать стадию, на которой смешивают инертный носитель с катализатором до, во время или после стадии смешивания соединений, содержащих фосфор, при этом инертный носитель включает силикаты, алюминаты, углерод, оксиды металлов и их смеси. В еще одном варианте осуществления настоящего изобретения, способ получения катализатора может дополнительно включать стадию, на которой смешивают инертный носитель с катализатором до, во время или после стадии смешивания соединений, содержащих фосфор, и соединений, не содержащих фосфор, при этом инертный носитель включает силикаты, алюминаты, углерод, оксиды металлов и их смеси.

В одном варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой смешивают соединения, содержащие фосфор, с поверхностно-активным веществом. В другом варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой смешивают соединения, содержащие фосфор и не содержащие фосфор, с поверхностно-активным веществом. В еще одном варианте осуществления настоящего изобретения, поверхностно-активное вещество является катионным или цвиттерионным. Неограничивающие примеры поверхностно-активных веществ представляют собой миристилтриметиламмоний бромид, гексадецилтриметиламмоний бромид, додецилтриметиламмоний бромид, децилтриметиламмоний бромид и октадецилтриметиламмоний бромид.

Смешивание соединений, содержащих фосфор, или соединений, содержащих фосфор и не содержащих фосфор, катализатора может быть выполнено любым способом, известным специалистам в данной области техники, таким как, в качестве примера, а не ограничения: смешивание твердых веществ и совместное осаждение. В способе смешивания твердых веществ, различные компоненты физически смешивают вместе с необязательным измельчением с помощью любого способа, известного специалистам в данной области техники, такого как, в качестве примера, а не ограничения, сдвиг, растяжение, разминание, экструзия и другие. В способе совместного осаждения, водный раствор или суспензию из различных компонентов, включая одно или более фосфатных соединений, получают с последующей необязательной фильтрацией и нагреванием для удаления растворителей и летучих веществ (например, воды, азотной кислоты, диоксида углерода, аммиака или уксусной кислоты). В одном варианте осуществления настоящего изобретения, смесь соединений, содержащих фосфор, или смесь соединений, содержащих и не содержащих фосфор, нагревают после стадии смешивания. Нагревание обычно осуществляется с помощью любого способа, известного специалистам в данной области техники, такого как, в качестве примера, а не ограничения, конвекция, теплопроводность, излучение, СВЧ-нагрев и другие.

В одном варианте осуществления настоящего изобретения, катализатор прокаливают. Прокаливание представляет собой процесс, который позволяет химическую реакцию и/или термическое разложение и/или фазовый переход и/или удаление летучих веществ. Процесс прокаливания осуществляется при помощи любого оборудования, известного специалистам в данной области техники, такого как, в качестве примера, а не ограничения, печи или реакторы различных конструкций, в том числе шахтные печи, вращающиеся печи, печи с обогреваемым подом и реакторы с псевдоожиженным слоем. Температура прокаливания, в одном варианте осуществления настоящего изобретения, составляет от приблизительно 200°C до приблизительно 1200°C; в другом варианте осуществления настоящего изобретения, температура прокаливания составляет от приблизительно 250°C до приблизительно 900°C; в еще одном варианте осуществления настоящего изобретения, температура прокаливания составляет от приблизительно 450°C до приблизительно 650°C; и в еще одном варианте осуществления настоящего изобретения, температура прокаливания составляет от приблизительно 300°C до приблизительно 600°C. Время прокаливания, в одном варианте осуществления настоящего изобретения, составляет от приблизительно одного часа до приблизительно семидесяти двух часов. В другом варианте осуществления, время прокаливания составляет от приблизительно двух часов до приблизительно двенадцати часов. В еще одном варианте осуществления, время прокаливания составляет приблизительно четыре часа. В одном варианте осуществления, линейное возрастание нагревания составляет от приблизительно 0,5°C/мин до приблизительно 20°C/мин. В другом варианте осуществления, линейное возрастание нагревания составляет приблизительно 10°C/мин.

В то время как многие способы и устройства известны специалистам в данной области техники для фракционирования частиц на дискретные размеры и определения распределения частиц по размерам, просеивание является одним из самых простых и наименее дорогих и распространенных способов. Альтернативный способ определения распределения частиц по размерам представляет собой рассеяние света. После прокаливания, катализатор, в одном варианте осуществления настоящего изобретения, измельчают и просеивают, чтобы обеспечить более однородный продукт. Распределение частиц катализатора по размерам включает разброс значений диаметра частиц, который, в одном варианте осуществления настоящего изобретения, составляет менее чем приблизительно 3; в другом варианте осуществления настоящего изобретения, распределение частиц катализатора по размерам включает разброс значений диаметра частиц, который составляет менее, чем приблизительно 2; и в еще одном варианте осуществления настоящего изобретения, распределение частиц катализатора по размерам включает разброс значений диаметра частиц, который составляет менее, чем приблизительно 1,5. В другом варианте осуществления настоящего изобретения, катализатор просеивают, чтобы медианный размер частиц составлял от приблизительно 50 мкм до приблизительно 500 мкм. В другом варианте осуществления настоящего изобретения, катализатор просеивают, чтобы медианный размер частиц составлял от приблизительно 100 мкм до приблизительно 200 мкм.

В одном варианте осуществления настоящего изобретения, способ получения катализатора включает стадию, на которой формуют частицы катализатора. Неограничивающие примеры операций формования представляют собой гранулирование, аггломерацию, прессование, таблетирование и экструзию.

В одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение BaHPO4 и KH2PO4 в мольном соотношении от приблизительно 4:1 до приблизительно 1:4 с получением твердой смеси; и b) измельчение указанной твердой смеси с получением указанного катализатора в виде смешанного порошка.

В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение BaHPO4 и KH2PO4 в мольном соотношении от приблизительно 4:1 до приблизительно 1:4 с получением твердой смеси; b) измельчение указанной твердой смеси с получением смешанного порошка; и с) прокаливание указанного смешанного порошка при от приблизительно 450°C до приблизительно 650°C с получением указанного катализатора в виде конденсированной фосфатной смеси.

В еще одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение BaHPO4 и KH2PO4 в мольном соотношении от приблизительно 4:1 до приблизительно 1:4 с получением твердой смеси; b) измельчение указанной твердой смеси с получением смешанного порошка; с) прокаливание указанного смешанного порошка при от приблизительно 450°C до приблизительно 650°C с получением конденсированной фосфатной смеси; и d) введения в контакт указанной конденсированной фосфатной смеси с газообразной смесью, содержащей воду и молочную кислоту, при температуре от приблизительно 350°C до приблизительно 400°C и общем давлении от приблизительно 10 бар изб. до приблизительно 25 бар изб. с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет от приблизительно 3,5 бар до приблизительно 13 бар.

В одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение MnPO4⋅qH2O, KNO3 и H3PO4, в мольном соотношении приблизительно 0,3:1:1, на безводной основе, и воды с получением влажной смеси, b) прокаливание указанной влажной смеси при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества, и с) измельчение и просеивание указанного высушенного твердого вещества с получением указанного катализатора.

В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение MnPO4⋅qH2O, KNO3 и H3PO4, в мольном соотношении приблизительно 0,3:1:1, на безводной основе, и воды с получением влажной смеси, b) прокаливание указанной влажной смеси при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества, с) измельчение и просеивание указанного высушенного твердого вещества с получением конденсированной фосфатной смеси; и d) введение в контакт указанной конденсированной фосфатной смеси с газообразной смесью, содержащей воду и молочную кислоту, при температуре от приблизительно 350°C до приблизительно 400°C и общем давлении от приблизительно 10 бар изб. до приблизительно 25 бар изб. с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет от приблизительно 3,5 бар до приблизительно 13 бар.

В еще одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение Ca2P2O7, KNO3 и H3PO4, в мольном соотношении приблизительно 1,6:1:1, и воды с получением влажной смеси, b) прокаливание указанной влажной смеси при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества, и с) измельчение и просеивание указанного высушенного твердого вещества с получением указанного катализатора.

В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение соединения, содержащего фосфор, нитратной соли, фосфорной кислоты и растворителя с получением влажной смеси, при этом мольное соотношение фосфора и катионов, как в соединении, содержащем фосфор, так и в нитратной соли, составляет приблизительно 1, b) прокаливание указанной влажной смеси при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества, и с) измельчение и просеивание указанного высушенного твердого вещества с получением указанного катализатора.

В еще одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение соединения, содержащего фосфор, нитратной соли, фосфорной кислоты и растворителя с получением влажной смеси, при этом мольное соотношение фосфора и катионов, как в соединении, содержащем фосфор, так и в нитратной соли, составляет приблизительно 1, b) измельчение указанной влажной смеси с получением влажной суспензии, с) прокаливание указанной влажной суспензии при приблизительно 120°C, и от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества, и d) измельчение и просеивание указанного высушенного твердого вещества с получением указанного катализатора.

В одном варианте осуществления настоящего изобретения, растворитель выбирают из группы, состоящей из воды, спиртов, кетонов, эфиров, углеводородов или их смесей. Неограничивающие примеры спиртов представляют собой этанол, н-пропанол, изопропанол и н-бутанол. Неограничивающий пример кетонов представляет собой ацетон.

В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение Ba(NO3)2, K2HPO4 и H3PO4, в мольном соотношении приблизительно 3:1:4, и воды с получением влажной смеси, b) нагревание указанной влажной смеси до приблизительно 80°C при перемешивании почти до полного высушивания с получением влажного твердого вещества, с) прокаливание указанного влажного твердого вещества при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества, и d) измельчение и просеивание указанного высушенного твердого вещества с получением указанного катализатора.

В еще одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение K2HPO4, Ba(NO3)2, H3PO4 и воды с получением влажной смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; b) нагревание указанной влажной смеси до приблизительно 80°C при перемешивании почти до полного высушивания с получением влажного твердого вещества; с) прокаливание указанного влажного твердого вещества при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества; и d) введение в контакт указанного высушенного твердого вещества с газообразной смесью, содержащей воду и молочную кислоту, при температуре от приблизительно 350°C до приблизительно 400°C и общем давлении от приблизительно 10 бар изб. до приблизительно 25 бар изб. с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет от приблизительно 3,5 бар до приблизительно 13 бар.

В одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение K2HPO4, Ba(NO3)2 и H3PO4 с образованием смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; b) прокаливание указанной смеси при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества; и с) измельчение указанного высушенного твердого вещества с получением указанного катализатора.

В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение K2HPO4, Ва(NO3)2 и H3PO4 с образованием смеси, при этом мольное соотношение Ba(NO3)2, K2HPO4 и H3PO4 составляет приблизительно 3:1:4; b) прокаливание указанной смеси при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества; с) измельчение указанного высушенного твердого вещества с получением измельченного твердого вещества; и d) введение в контакт указанного измельченного твердого вещества с газообразной смесью, содержащей воду и молочную кислоту, при температуре приблизительно 375°C и общем давлении от приблизительно 10 бар изб. до приблизительно 25 бар изб. с получением указанного катализатора, и при этом парциальное давление воды в указанной газообразной смеси составляет от приблизительно 3,5 бар до приблизительно 13 бар.

В другом варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение Mn(NO3)2⋅4H2O, K2HPO4 и H3PO4, в мольном соотношении приблизительно 1:1,5:2, и воды с получением влажной смеси, b) нагревание указанной влажной смеси до приблизительно 80°C при перемешивании почти до полного высушивания с получением влажного твердого вещества, с) прокаливание указанного влажного твердого вещества при от приблизительно 450°C до приблизительно 650°C с получением высушенного твердого вещества, и d) измельчение и просеивание указанного высушенного твердого вещества с получением указанного катализатора.

В еще одном варианте осуществления настоящего изобретения, катализатор получают с помощью стадий, включающих: а) объединение Ca2P2O7 и KH2PO4 в мольном соотношении приблизительно 1:3 с получением твердой смеси, и b) прокаливание указанной твердой смеси при от приблизительно 450°C до приблизительно 650°C, с получением указанного катализатора.

После прокаливания и необязательного измельчения и просеивания, катализатор может быть использован для катализирования нескольких химических реакций. Неограничивающие примеры реакций представляют собой: дегидратацию молочной кислоты в акриловую кислоту (как более подробно описано ниже); дегидратацию 3-гидроксипропионовой кислоты или производных 3-гидроксипропионовой кислоты или их смесей в акриловую кислоту; дегидратацию глицерина в акролеин; изомеризацию молочной кислоты в 3-гидроксипропионовую кислоту в присутствии воды; восстановление молочной кислоты в пропановую кислоту или 1-пропанол в присутствии газообразного водорода, дегидратацию алифатических спиртов в алкены или олефины; дегидрогенизирование алифатических спиртов в эфиры; другие реакции дегидрогенизирования, гидролиза, алкилирования, деалкилирования, окисления, диспропорционирования, эстерификации, циклизации, изомеризации, конденсации, ароматизации, полимеризации; и другие реакции, которые могут быть очевидны специалистам в данной области техники.

IV. Способы получения акриловой кислоты, производных акриловой кислоты или их смесей

Представлен способ дегидратации молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси.

Альтернативные катализаторы, содержащие анионы, выбранные из группы, состоящей из анионов, не содержащих фосфор, гетерополианионов и фосфатных аддуктов, и, по меньшей мере, два различных катиона, при этом катализатор нейтрально заряжен, могут быть использованы для дегидратации молочной кислоты, производных молочной кислоты или их смесей в акриловую кислоту, производные акриловой кислоты или их смеси. Неограничивающие примеры анионов, не содержащих фосфор, представляют собой арсенаты, конденсированные арсенаты, нитраты, сульфаты, бораты, карбонаты, хроматы, ванадаты, ниобаты, танталаты, селенаты и другие мономерные оксоанионы или полиоксоанионы, которые могут быть очевидны специалистам в данной области техники. Неограничивающие примеры гетерополианионов представляют собой гетерополифосфаты, такие как арсенатофосфаты, фосфоалюминаты, фосфобораты, фосфохроматы, фосфомолибдаты, фосфосиликаты, фосфосульфаты, фосфотангстаты и другие, которые могут быть очевидны специалистам в данной области техники. Неограничивающие примеры фосфатных аддуктов представляют собой аддукты анионов фосфата с теллуровой кислотой, галидами, боратами, карбонатами, нитратами, сульфатами, хроматами, силикатами, оксалатами, их смеси, или другие, которые могут быть очевидны специалистам в данной области техники.

Производные молочной кислоты могут быть солями металлов или аммония молочной кислоты, алкильными сложными эфирами молочной кислоты, олигомерами молочной кислоты, циклическими сложными диэфирами молочной кислоты, ангидридом молочной кислоты, 2-алкоксипропановыми кислотами или их алкильными сложными эфирами, 2-арилоксипропановыми кислотами или их алкильными сложными эфирами, 2-ацилоксипропановыми кислотами или их алкильными сложными эфирами, или их смесью. Неограничивающие примеры солей металлов молочной кислоты представляют собой лактат натрия, лактат калия и лактат кальция. Неограничивающие примеры алкильных сложных эфиров молочной кислоты представляют собой метиллактат, этиллактат, бутиллактат, 2-этилгексиллактат или их смеси. Неограничивающий пример циклических сложных диэфиров молочной кислоты представляет собой дилактид. Неограничивающие примеры 2-алкоксипропановых кислот представляют собой 2-метоксипропановую кислоту и 2-этоксипропановую кислоту. Неограничивающий пример 2-арилоксипропановой кислоты представляет собой 2-феноксипропановую кислоту. Неограничивающий пример 2-ацилоксипропановой кислоты представляет собой 2-ацетоксипропановую кислоту.