Устройство для определения тепловых потоков и давления в высокотемпературных высоконапорных струях - RU2731836C1

Код документа: RU2731836C1

Чертежи

Описание

Предлагаемое техническое решение относится к экспериментальной аэрогазодинамике, в частности к конструированию устройств для определения величины тепловых потоков и давления на поверхности моделей в высокотемпературных и высоконапорных струях.

Известно устройство для определения тепловых потоков при помощи проточного водоохдаждаемого калориметра (рис. 2, стр. 3. « Comparison of Calorimetric Sensors-NASA Ames and IRS». Fluid Dynamics and Co-located Conferences June 24-27, 2013, San Diego, CA 44th AIAA Termophysics Confer-enced.). В данном устройстве определение теплового потока осуществляется путем измерения расхода и прироста температуры воды, охлаждающей поверхность датчика, на которую воздействует высокоэнтальпийный поток газа.

Устройство обеспечивает высокую точность определения теплового потока. Недостатком этого устройства является невозможность измерить давление торможения и относительно низкие уровни определяемых тепловых потоков (до 10 МВт/ м2). При более высоких тепловых потоках устройство прогорает.

Известно устройство для определения тепловых потоков и давления при помощи проточного водоохлаждаемого теплового зонда (рис. 3, стр. 165. «Расчетно-экспериментальные исследования уноса массы углеродного материала на сублимационном режиме его термохимического разрушения». Горский В.В., Золотарев С.Л., Оленичева А.А. Том 88 №1, 2015 г., стр. 161-164. Инженерно-физический журнал. Издательство: Институт тепло- и массообмена им. Лыкова НАЛ Белоруссии (Минск).

Данное устройство является комбинированным тепловым зондом и обеспечивает одновременное измерение давления и определение тепловых потоков на поверхности модели в высокотемпературных аэрогазодинамических струях. В данном устройстве определение теплового потока осуществляется путем измерения расхода и прироста температуры тепловоспринимающей жидкости, охлаждающей полусферическую поверхность зонда, на которую воздействует высокоэнтальпийный поток газа.

Устройство содержит насадок, представляющий комбинацию датчика теплового потока с насадком полного давления, подводящие каналы системы теплоотвода (калориметрирования), с подключенными к ним термоэлектрическими преобразователями (термопары, термосопротивления), предназначенными для измерения температуры калориметрической жидкости, и датчиком расхода, а также пневмоканал, к которому подключается датчик давления.

Тепловоспринимающая поверхность зонда выполнена в виде полусферы. В центральной точке тепловоспринимающей поверхности имеется дренажное отверстие, от которого к датчику давления идет пневмоканал. Для подачи охлаждающей жидкости к внутренней стенке полусферы и отвода нагретой жидкости от нее в корпусе в диаметрально противоположном направлении по нормали к корпусу и внутренней стенке тепловоспринимающей полусферы выполнены два отверстия.

Рассмотренное последним техническое решение является наиболее близким аналогом к заявленному устройству и выбрано в качестве прототипа. Данное устройство (тепловой зонд) работает следующим образом. Через подводящее отверстие тепловоспринимающая жидкость подается в полость между внутренней стенкой полусферы и корпусом устройства и отводится из этой полости через внутреннее отверстие в корпусе. Тепловой зонд вводится в исследуемый поток. Через дренажное отверстие и пневмоканал производится подача газа к датчику давления. При этом измеряется давление в центральной точке полусферы, температура тепловоспринимающей жидкости на входе и выходе устройства и массовый расход жидкости.

Недостатком этого устройства является то, что при таком расположении подводящего и отводящего отверстий течение тепловоспринимающей жидкости в полости между внутренней стенкой полусферы и корпусом организовано неравномерно. Образуются зоны с разной скоростью течения жидкости, возможно образование застойных зон.

При этом интенсивность теплообмена между жидкостью и внутренней стенкой полусферы и нагрев тепловоспринимающей жидкости не равномерный. При высоких уровнях теплового нагружения в застойных зонах возможен локальный перегрев и прогар тепловоспринимающей полусферы. В связи с этим время нахождения зонда в потоке и время измерения параметров струи ограничено. Это накладывает ограничение по величине и точности определяемых тепловых потоков.

Данная конструкция позволяет кратковременно определять тепловые потоки до 25 МВт/м2.

Целью заявленного устройства является повышение точности и надежности при одновременном определении высоких уровней тепловых потоков (более 25 МВт/м2) и давления торможения при относительно малых размерах теплового зонда (внешний радиус полусферы RN до 12 мм).

Указанная цель достигается тем, что внутренняя поверхность стенки тепловоспринимающей полусферы имеет спиралеобразные пазы, увеличивающие эффективную поверхность теплопередачи. Канал подвода тепловоспринимающей жидкости выполнен под углом и по касательной к внутренней стенке полсферы. Корпус имеет сегментальный направляющий бортик, сопряженный с внутренней поверхностью полусферы.

Технический результат, который обеспечивается предложенным устройством, заключается в повышении теплостойкости и снижении времени выхода устройства на стационарный тепловой режим при высоких уровнях действующих тепловых потоков.

Указанный технический результат достигается тем, что в известном техническом решении, выбранном в качестве прототипа и содержащим тепловоспринимающую поверхность в виде тонкостенной полусферы с дренажным отверстием в центральной точке, газоотводящий канал, каналы подвода и отвода тепловоспринимающей жидкости, с целью повышения уровня определяемого теплового потока, надежности и точности измерений подача тепловоспринимающей жидкости в устройстве происходит по подводящему отверстию, направленному под углом и по касательной к внутренней стенке полусферы, на корпусе установлен направляющий сегментальный бортик, вследствие чего движение тепловоспринимающей жидкости осуществляется в виде спиралевидного вихря вдоль внутренней стенки полусферы к ее вершине, а внутренняя стенка имеет спиралеобразные пазы, которые увеличивают площадь теплоотвода и коэффициент теплообмена от полусферы к тепловоспринимающей жидкости.

Таким образом обеспечивается равномерное и направленное обтекание тепловоспринимающей жидкостью внутренней профилированной стенки тепловоспринимающей полусферы и, соответственно, обеспечивается максимально равномерный и эффективный теплообмен между тепловоспринимающей полусферой и тепловоспринимающей жидкостью. Это повышает стойкость устройства к тепловому воздействию, увеличивает уровни определяемых тепловых потоков и время работы устройства в высокотемпературной струе.

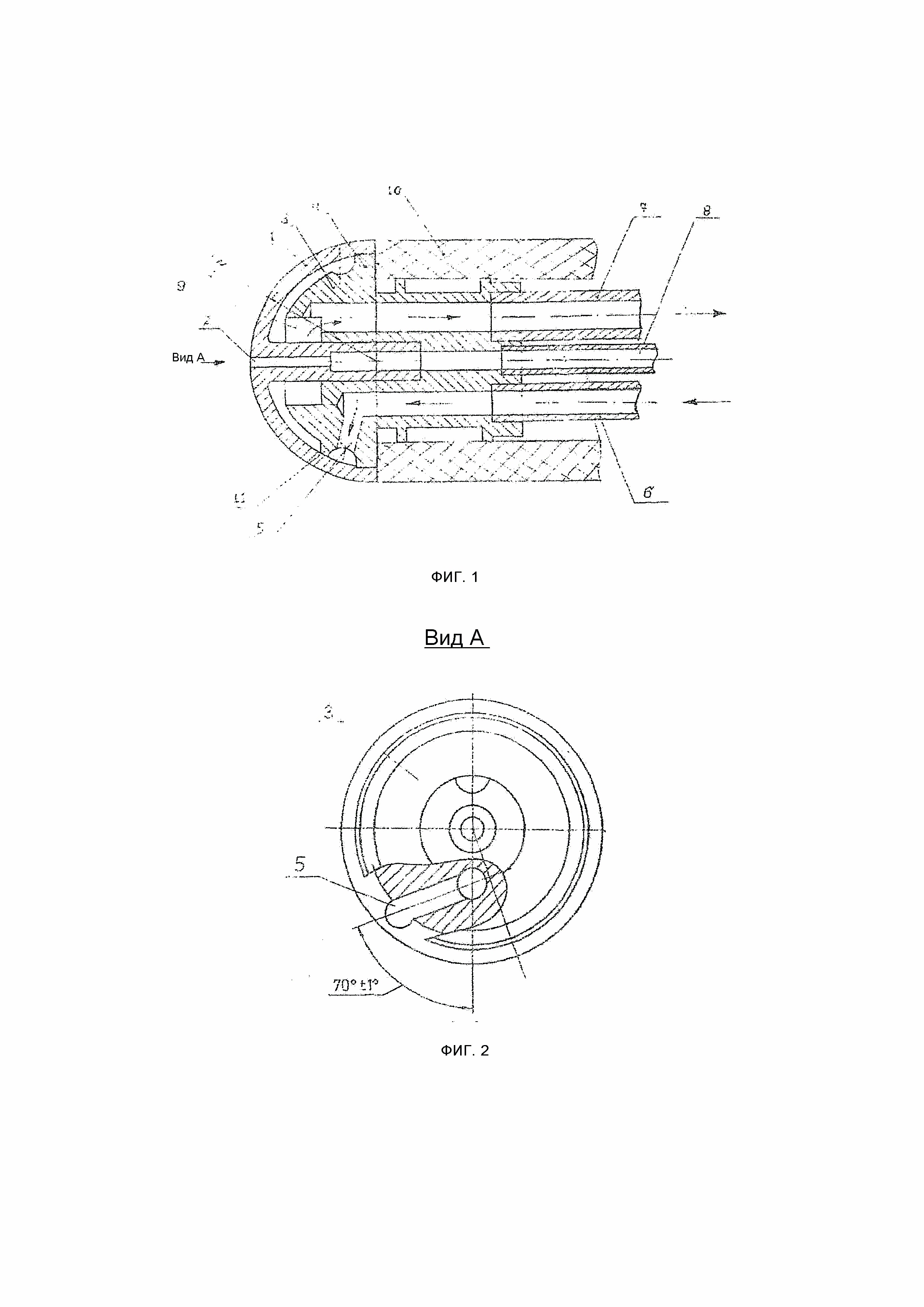

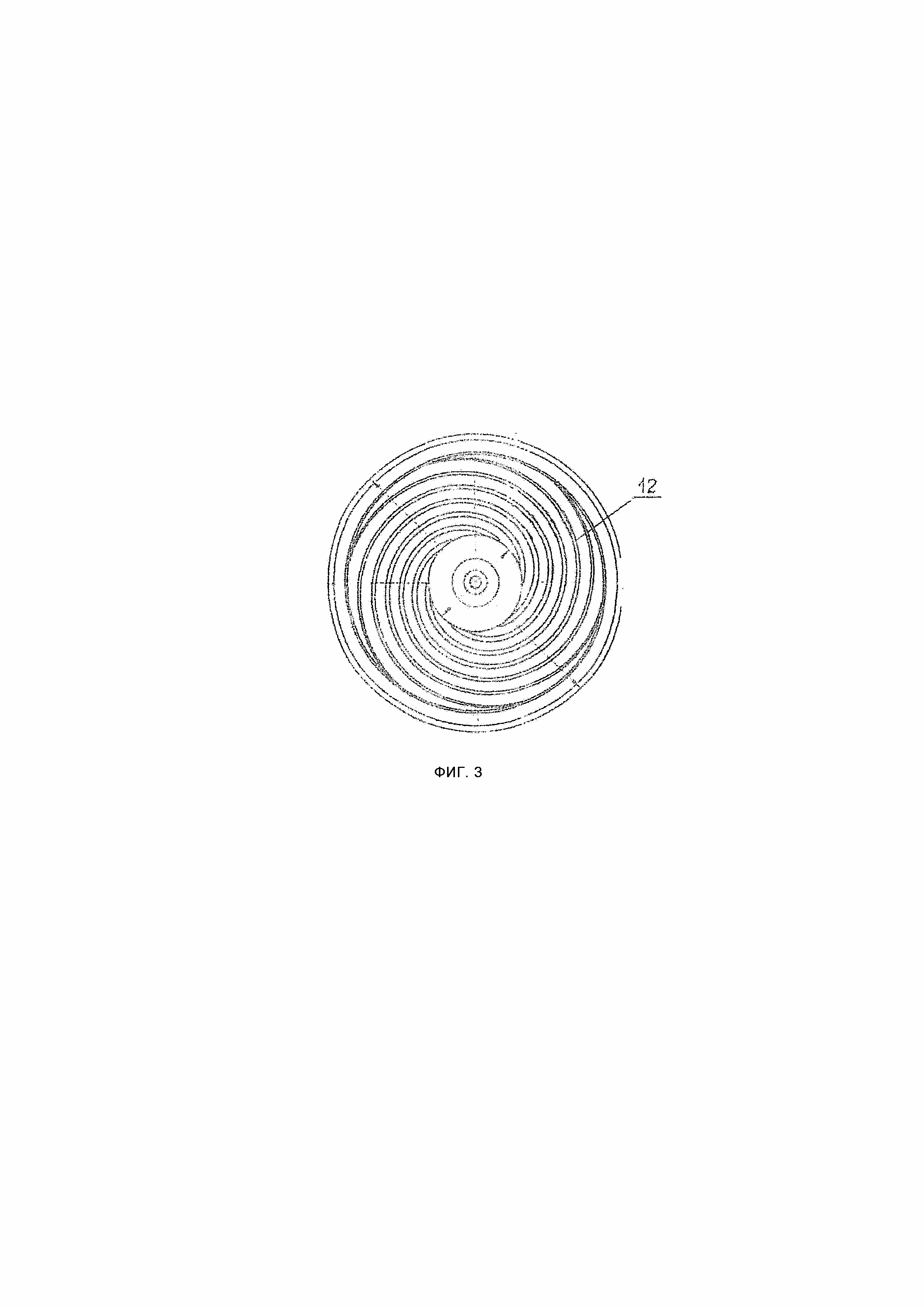

На фиг. 1 показан общий вид предлагаемого технического устройства. На фиг. 2 показан фронтальный вид корпуса 3 устройства. На фиг. 3 показан вид внутренней стенки тепловоспринимающей сферы со спиралеобразными профильными пазами 12.

Устройство (фиг. 1) состоит из тепловоспринимающей полусферы 1, изготовленной из высокотеплопроводного металла (меди), в центральной точке которой имеется дренажное отверстие 2. На внутренней стенке полусферы (фиг. 3) выполнены спиралеобразные пазы 12 для увеличения площади теплообмена между тепловоспринимающей полусферой и тепловоспринимающей жидкостью. Тепловоспринимающая полусфера 1 герметично по стенке 4 припаяна к корпусу устройства 3.

В корпусе 3 (фиг. 2) под углом 70° выполнено подводящее отверстие 5. (На фиг. 1 в сечении подводящее отверстие 5 повернуто на 70°).

Корпус устройства 3 соединен с подводящим 6 и отводящим 7 каналами тепловоспринимающей жидкости, к которым подключены термоэлектрические преобразователи, предназначенные для измерения температуры тепловоспринимающей жидкости. Корпус устройства 3 соединен также с пневмоканалом 8 для замера давления. К пневмоканалу 8 подключен датчик для измерения давления. (На фиг. 1 стрелками показано направление движения тепловоспринимающей жидкости в устройстве). Устройство устанавливается в корпус державки 10. С помощью державки 10 устройство устанавливается на оси высокотемпературной и высоконапорной струи.

На фиг. 1 обозначен корпус державки 10, не входящий в заявленное устройство.

Устройство работает следующим образом. Тепловоспринимающая жидкость подается в полость между внутренней стенкой тепловоспринимающей полусферы 1 и корпусом устройства 3 по касательной через подводящее отверстие 5, расположенное под углом к внутренней стенке тепловоспринимающей поверхности. Для исключения бокового растекания жидкости и организации вихревого движения вдоль стенки в районе выхода подводящего отверстия 5 на корпусе 3 изготовлен направляющий сегментальный бортик 11. При этом поток тепловоспринимающей жидкости, двигаясь вихреобразно вдоль внутренней профилированной стенки полусферы и по спиралеобразным пазам, равномерно омывает ее и обеспечивает надежный отвод тепла от стенки и равномерный прогрев жидкости. Вихрь тепловоспринимающей жидкости, двигаясь к вершине полусферы по профилированной внутренней стенке, постепенно ускоряется, вследствие чего увеличивается теплообмен и отвод тепла в тепловоспринимающую жидкость в зоне воздействия максимальных тепловых потоков. Затем жидкость через кольцевую полость 9 в центральной части корпуса попадает в отводящий канал 7. Температура жидкости измеряется на входе в устройство и на выходе из него. По расходу жидкости в единицу времени и по разности температур на входе и выходе из устройства определяется количество тепла, поглощенного жидкостью в стационарном тепловом режиме, и соответственно определяется величина теплового потока к поверхности полусферы. Рационально организованное течение жидкости, омывающей внутреннюю профилированную стенку тепловоспринимающей полусферы, обеспечивает высокий уровень теплообмена и эффективное охлаждение стенки полусферы. Вследствие этого обеспечивается работоспособность устройства при более высоких уровнях тепловых потоков к внешней поверхности полусферы и более быстрое наступление стационарного теплового режима в устройстве.

Дополнительно качество достигаемого результата (точность определения тепловых потоков) повышается за счет того, что данное устройство позволяет путем изменения в широком диапазоне расхода тепловоспринимающей жидкости, сохраняя предельно-допустимые тепловые режимы тепловоспринимающей полусферы, добиваться большей разности температуры тепловоспринимающей жидкости на входе и выходе из устройства. Тем самым достигается снижение инструментальной погрешности измерений.

Реферат

Предлагаемое изобретение относится к экспериментальной аэрогазодинамике, в частности к конструированию устройств для определения величины тепловых потоков и давления на поверхности моделей в высокотемпературных и высоконапорных струях. Устройство состоит из тепловоспринимающей полусферы, изготовленной из высокотеплопроводного металла (меди), в центральной точке которой имеется дренажное отверстие. Внутренняя стенка тепловоспринимающей полусферы имеет спиралеобразные пазы. Тепловоспринимающая полусфера герметично по стенке припаяна к корпусу устройства. Канал подвода тепловоспринимающей жидкости в корпусе устройства выполнен под углом и по касательной к внутренней стенке полусферы. Корпус в зоне подводящего отверстия имеет направляющий сегментальный бортик, сопряженный с внутренней поверхностью полусферы, а отводящий канал соединен с кольцевой полостью в передней части корпуса. Конструкция устройства обеспечивает рационально организованное течение тепловоспринимающей жидкости, омывающей внутреннюю стенку полусферы, высокий уровень теплообмена и эффективный теплосъем с внутренней стенки полусферы. Вследствие этого обеспечивается эффективность и надежность устройства при более высоких уровнях тепловых потоков, действующих на наружную поверхность полусферы. Технический результат - повышение точности измерений и увеличение диапазона определяемых тепловых потоков. 3 ил.

Комментарии