Твердый катализатор для (со)полимеризации альфа-олефинов и способ его получения - RU2692673C2

Код документа: RU2692673C2

Описание

Настоящее изобретение относится к твердому катализатору для (со)полимеризации альфа-олефинов и к способу его получения.

Более конкретно, настоящее изобретение относится к усовершенствованному катализатору типа Циглера-Натты с повышенной активностью и термостабильностью, который в комбинации с подходящим со-катализатором образует каталитическую систему, которая, в частности, эффективна в способах высокотемпературной полимеризации и сополимеризации альфа-олефинов, особенно этилена, для достижения высоких уровней производительности в промышленном масштабе. Настоящее изобретение также относится к новому способу получения указанного твердого катализатора, включающему растворение и осаждение соединений титана, магния и возможно металла, выбранного из гафния и циркония, в жидком углеводороде в присутствии хлорирующих и/или восстанавливающих агентов, которые растворимы в указанном жидком углеводороде.

Хорошо известно, что альфа-олефины и, в частности, этилен, могут полимеризоваться в условиях низкого, среднего и высокого давления с помощью каталитических систем типа Циглера-Натты (ЦН) с получением по существу линейных полимеров с высокими молекулярными массами. Такие каталитические системы обычно состоят из катализатора на основе одного или более элементов из от четвертой до шестой групп Периодической таблицы в комбинации с со-катализатором, обычно состоящим из металлорганического соединения алюминия, предпочтительно триалкилалюминия. В частности, известны каталитические системы типа ЦН, содержащие твердый катализатор, содержащий переходный металл (обычно титан), двухвалентный металл (обычно магний), галоген (обычно хлор) и возможно электронодонорное соединение.

Известно также, что (со)полимеризация этилена при повышенных температурах (160-260°С) имеет определенные преимущества перед способами низкотемпературной (50-90°С) суспензионной полимеризации [Y.V. Kissin, D.L. Beach J. Арр. Polym. Sci. 28, 1171-1182 (1984)]: i) быстрое отделение полимера от растворителя путем выпаривания последнего при понижении давления; ii) возможность получения полимерных гранул непосредственно, как только расплавленный полимер удалили из реактора; iii) использование теплоты реакции для поддержания повышенной температуры вместо его удаления посредством охлаждения; iv) возможность использования реакторов, традиционно используемых для способов полимеризации при высоком давлении.

Кроме того, известно, что катализаторы, подходящие для работы в низкотемпературных условиях, обеспечивают небольшую каталитическую эффективность при повышенных температурах как с точки зрения снижения каталитических выходов, так и с точки зрения молекулярных масс и, следовательно, невозможно использовать только их в высокотемпературных способах. Кроме того, времена пребывания в реакторе в таких способах очень короткие (порядка нескольких минут) и не могут быть увеличены, так как короткое время жизни катализатора обусловлено очень высокой скоростью процессов дезактивации в этих условиях. Следовательно, используемые катализаторы должны достигать максимальной активности чрезвычайно быстро, а индукционные периоды не являются допустимыми.

Кроме того, в способах высокотемпературной полимеризации, осуществляемых в адиабатических условиях, увеличенная емкость производства означает достижение еще более высоких температур полимеризации в зависимости от количества этилена, конвертированного в единицу времени. Такие ограничения приводят к применению каталитических систем с чрезвычайно высокой термической стабильностью и замедленными реакциями передачи растущей цепи полимера так, что возможно получение молекулярных масс, которые представляют коммерческий интерес при максимально высоких температурах полимеризации и, следовательно, возможна максимальная производительность технологической линии в час.

Были предприняты различные попытки для преодоления некоторых из этих недостатков, например, для улучшения свойств полимеров или сополимеров олефинов с помощью так называемых «биметаллических» катализаторов, основу которых составляют смеси двух или более переходных металлов. Например, в ЕР 177189 и ЕР 146507 описано получение и применение катализаторов типа ЦН на основе титана и гафния для получения полиэтилена с широким (бимодальным) распределением по молекулярным массам. Способ получения таких катализаторов включает введение титана и гафния за две отдельные стадии. Патент ЕР 523785 выявляет, что присутствие карбоксилатных групп, присоединенных к магнию и переходным металлам, обеспечивает возможность получения твердых катализаторов, которые усовершенствованы в сравнении с уровнем техники как с точки зрения активности в способах (со)полимеризации этилена и других альфа-олефинов, осуществляемых при низких давлении и температуре, при высоких давлениях и температуре и в растворе, так и с точки зрения природы получающихся полимеров. Патент ЕР 1171479 описывает один специфический биметаллический катализатор типа ЦН, нанесенный на хлорид магния, что также обеспечивает возможность получения высокомолекулярных полимеров и (со)полимеров альфа-олефинов в высокотепературных способах.

Однако даже для последних указанных катализаторов, несмотря на усовершенствование в сравнении с уровнем техники, очевидным является быстрое ухудшение каталитической эффективности в отношении выхода и некоторых свойств получающихся полимеров, в частности средних молекулярных масс, при более высоких температурах (Т>220°С) и более длительных временах пребывания.

Обычно считают, что снижение эффективности происходит из-за термической деградации (J.P. Machon, R. Hermant, J.P. Houzeaux, J. Polym. Sci. 52, 107 (1975); J.A. Delgado Oyague, J.L. Hernandez-Vaquero Alvarez, Plastics и Rubber Processing and Applications 8, 3 (1987)) и дезактивации активных центров Ti(III) на поверхности, происходящей вследствие избыточной алкилирующей активности триалкилалюминиевых соединений при повышенной температуре (J.P. Machon, R. Hermant, J.P. Houzeaux, J. Polym. Sci. 52, 107 (1975)].

Влияние алкилалюминиевых соединений на восстановление титана является, однако, хорошо известным (A. Schindler, Makromol. Chem. 118, 1 (1968); G. Natta, P. Pino, G. Mazzanti, P. Longi, Gazz. Chim. It. 87, 549, (1957); G. Natta, P. Pino, G. Mazzanti, P. Longi, Gazz. Chim. It. 87, 570, (1957)). В частности, одновременное алкилирование соседних Ti(III) центров происходит для осуществления быстрого восстановления Ti(III) до Ti(II) (D.F. Hoeg - в The Stereochemistry of Macromolecules" - Vol. 1, p. 47 - Marcel Dekker Inc. New York 1967).

Позднее, согласно опубликованной заявке WO 2011/060958, авторы настоящего изобретения разработали биметаллические катализаторы на основе титана и карбоксилата гафния, которые также обладают хорошей эффективностью в газофазных способах и в способах при высоких давлении и температуре. Такие катализаторы, хотя удовлетворяют потребностям отрасли, имеют высокую стоимость и требуют особенно трудоемкого способа получения, который, кроме того, генерирует большие количества хлоралюминатов натрия в качестве побочных продуктов.

В прошлом были предприняты различные попытки использовать биметаллические катализаторы типа ЦН на основе комбинации титана с цирконием. Такие катализаторы обладают хорошей эффективностью и более низкой стоимостью, чем те, которые содержат гафний, но обычно не приводят к образованию полиэтиленов с достаточно высокими молекулярными массами и механическими свойствами, подходящими для обычных промышленных применений.

В целях преодоления указанных выше недостатков и дальнейшего улучшения способов получения полиолефинов и качества получаемых продуктов, в процессе работы над изобретением авторы настоящего изобретения обнаружили, что с помощью биметаллических катализаторов, содержащих гафний и/или цирконий, полученных специфическим способом с двумя стадиями осаждения, можно получить заметно более хорошую каталитическую эффективность, чем в предшествующем уровне техники, в отношении производительности и стабильности с течением времени в способах высокотемпературной полимеризации как в растворе, так и при высоком давлении, и в частности доказали, что можно осуществлять такие способы с прекрасными результатами с помощью катализаторов на основе комбинации титана и циркония.

Соответственно, настоящее изобретение прежде всего предлагает способ получения твердого катализатора для (со)полимеризации альфа-олефинов, содержащего титан, магний, алюминий, хлор и возможно по меньшей мере один металл М, выбранный из гафния и циркония, включающий следующие последовательные стадии:

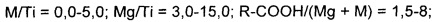

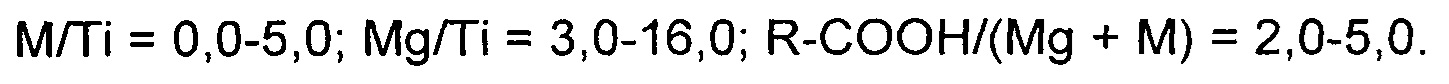

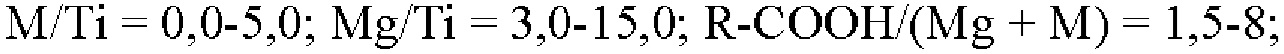

(i) получение первой смеси путем нагревания в среде жидкого углеводорода до температуры от 40 до 200°С, предпочтительно от 60 до 130°С, в течение по меньшей мере одной минуты, предпочтительно в течение времени от 0,5 до 20 часов, по меньшей мере одного хлорида магния, по меньшей мере одного соединения титана, по меньшей мере одной карбоновой кислоты R-СООН, где R - органическая группа, имеющая от 2 до 30 атомов углерода, предпочтительно от 5 до 15 атомов углерода, и возможно по меньшей мере одного соединения указанного металла М в таком количестве, чтобы попасть в следующие диапазоны атомных соотношений или молярных соотношений:

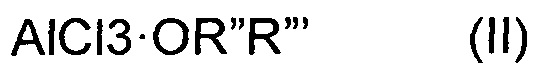

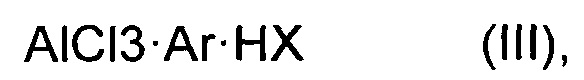

(ii) добавление в первую смесь, полученную на стадии (i), предпочтительно при температуре от 10 до 70°С, хлорирующего агента, выбранного из хлорида кремния и хлорида алюминия, которые растворимы в указанной среде жидкого углеводорода, предпочтительно выбранного из растворимых комплексов трихлорида алюминия, имеющих одну из следующих общих формул (II) или (III):

где

каждый из R'' и R''' независимо представляет собой органическую группу, предпочтительно углеводородную или галогенированную углеводородную, имеющую от 1 до 30, предпочтительно от 2 до 15, атомов углерода, Ar представляет возможно замещенный ароматический углеводород, имеющий от 6 до 20, предпочтительно от 6 до 10 атомов углерода, и X представляет атом галогена, предпочтительно Cl,

в количестве, достаточном для того, чтобы вызвать по меньшей мере 70%, предпочтительно по меньшей мере 80%, осаждения магния и любого металла М, присутствующего в растворе, в виде твердых хлоридов для получения второй смеси, содержащей жидкую фазу и твердую фазу;

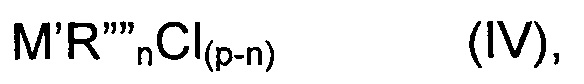

(iii) добавление во вторую смесь, полученную на предыдущей стадии (ii), металлорганического соединения металла М', имеющего следующую формулу (IV):

где

М' - металл, выбранный из трехвалентного алюминия, трехвалентного галлия, четырехвалентного олова или двухвалентного цинка,

R'''' - линейный или разветвленный алкильный радикал, содержащий от 1 до 20 атомов углерода,

"n" представляет собой десятичное число, имеющее значение от 0,5 до р, предпочтительно от 1 до р, где р - валентность М';

и осуществление реакции до тех пор, пока по меньшей мере 70%, предпочтительно по меньшей мере 80%, присутствующего титана, не выпадет в виде твердого соединения с получением указанного твердого катализатора.

Во-вторых, в настоящем изобретении предложен твердый катализатор для (со)полимеризации альфа-олефинов, содержащий титан, магний, алюминий, хлор и возможно по меньшей мере один металл М, выбранный из гафния и циркония, получаемый с помощью указанного выше способа.

В настоящем изобретении дополнительно предложен способ (со)полимеризации альфа-олефинов, который проводят в присутствии указанного твердого катализатора и подходящего со-катализатора.

Еще один объект, предложенный в настоящем изобретении, станет понятен из нижеследующего описания и формулы изобретения.

Термин "(со)полимеризация", как он использован в настоящем описании и формуле изобретения в отношении альфа-олефинов, означает и гомополимеризацию альфа-олефина, например, этилена, с образованием кристаллического полиэтилена высокой плотности, или пропилена с образованием полипропилена, и сополимеризацию альфа-олефина с по меньшей мере одним другим ненасыщенным соединением, которое способно к сополимеризации с ним в присутствии катализатора типа Циглера-Натты, таким как, например, другой альфа-олефин или виниловое ароматическое соединение, например, сополимеризацию этилена с этилиденнорборненом с образованием сшиваемого полиэтилена или сополимеризацию этилена с 1-бутеном с образованием полиэтилена низкой плотности.

Если не указано иное, термин "смесь", как он использован в настоящем описании и формуле изобретения, обозначает и гомогенные смеси, например, жидкие или твердые растворы, и гетерогенные смеси, такие как суспензии сыпучего твердого вещества в жидких или твердо-жидких смесях, в которых твердое вещество осаждено полностью или частично.

Термин "биметаллические катализаторы", как он использован в настоящем описании и формуле изобретения, относится к присутствию в катализаторе титана Ti и по меньшей мере одного второго металла, выбранного из Hf и Zr, или к их смеси.

Для упрощения, в настоящем описании и формуле изобретения термины "моль" и "молярное соотношение" используют в отношении соединений, состоящих из молекул, и в отношении атомов и ионов, чтобы не использовать для последних термины грамм-атом или атомное соотношение, несмотря на то, что эти термины более корректны с научной точки зрения.

Согласно стадии (i) способа по настоящему изобретению, среда жидких углеводородов, используемая для получения указанной первой смеси, может представлять собой любой алифатический или ароматический углеводород, находящийся в жидком состоянии при температурах, при которых проводят указанную стадию (i). Для этой цели предпочтительны алифатические или циклоалифатические углеводороды, такие как, например, гексан, гептан, октан, нонан, декан, ундекан, додекан, циклогексан, декалин или смеси нафтенов с температурой кипения при нормальных условиях от 90 до 150°С, или их смеси. В зависимости от максимальной температуры, при которой проводят способ, специалист в данной области техники может выбрать выше- или ниже кипящий жидкий углеводород. Ограниченные количества полярных органических жидкостей, таких как спирты, простые эфиры или кетоны, которые могут присутствовать в первой смеси на стадии (i), возможно происходят из указанных соединений металлов, добавленных в смесь, например, спирты или простые эфиры присутствуют в хлориде магния, полученном согласно известным способам сушки распылением.

Стадия (i) включает получение смеси в жидком углеводороде, содержащем карбоновую кислоту и соединения следующих металлов: титана, магния и возможно гафния и/или циркония, присутствующих в катализаторе, полученном в конце способа. Такие соединения можно выбрать из широкого спектра известных неорганических или металлорганических соединений указанных металлов, растворимых и нерастворимых в заранее выбранном жидком углеводороде. Согласно одному из предпочтительных аспектов изобретения, по меньшей мере одно из указанных соединений, более предпочтительно хлорид магния, является нерастворимым в указанном жидком углеводороде. Все прекурсорные соединения металлов, которые образуют смесь, тоже могут быть не растворимы в жидком углеводороде, выбранном на стадии (i) настоящего способа. Такие соединения легко смешиваются с жидким углеводородомс получением общей концентрации металлов (растворимых и нерастворимых) от 0,05 до 3,0, более предпочтительно от 0,1 до 1,0 моль/л. Порядок, в котором такие соединения вводят в смесь друг с другом и с жидким углеводородом, не является особенно критичным для целей настоящего изобретения, но предпочтительно добавлять карбоновую кислоту последней.

Соединения титана, магния, гафния или циркония обычно выбираются специалистом в данной области техники из тех, которые способны частично или полностью растворяться в процессе стадии (i). Соединения, наиболее подходящие для этой цели, можно выбрать на основе параметров растворимости каждого соединения, если таковые известны, или на основе простого предварительного теста на растворимость в присутствии выбранной карбоновой кислоты. В одном особенно предпочтительном воплощении, хлорид магния, соединение титана и возможно соединения циркония и гафния выбирают из тех, которые растворимы в присутствии карбоновой кислоты, используемой при получении смеси на стадии (i). Неограничивающие примеры подходящих соединений титана, гафния и циркония, растворимых и нерастворимых, представляют собой хлориды, бромиды, алкоголяты, гидриды, β-дикетонаты, β-ацильные сложные эфиры, амиды, карбонаты, карбоксилаты, фосфаты, смешанные соединения с указанными противоионами и смеси указанных классов соединений. Предпочтительные соединения титана представляют собой хлориды, в частности TiCl4, и алкоголяты, в частности тетраэтилат и тетрабутилат титана, все из которых коммерчески доступны. Предпочтительные соединения циркония и гафния, когда присутствуют в катализаторе, представляют собой галогениды, особенно тетрахлориды, и галогениды в сочетании с алкоголятами. Титан предпочтительно вводят в смесь в виде четырехвалентного иона, т.е. в виде соединения Ti(IV).

Хлориды магния, которые подходят для настоящего изобретения, могут быть в различных кристаллических и аморфных формах MgCl2, предпочтительно в форме порошка или тонкодисперсных гранул (средний размер менее 500 мкм), включая хлориды магния, полученные путем быстрого выпаривания в соответствии с известными способами, например, путем сушки распылением концентрированных растворов в этаноле. Другие хлориды, включенные в объем настоящего изобретения, представляют собой смешанные хлориды магния, в которых по меньшей мере один атом хлора присутствует для каждого атома Mg, а оставшиеся противоионы могут представлять собой другие галогены, например, Br или F, или группу алкоголятов, например, этилат, или другой органический или неорганический анион.

Согласно одной методике проведения стадии (i) по настоящему изобретению, сначала в жидкий углеводород при перемешивании вводят в необходимых количествах соединений металлов и карбоновую кислоту. Карбоновую кислоту предпочтительно вводят после соединений металлов для упрощения регулирования любых процессов неполного восстановления, происходящих уже во время смешивания. Температуру во время данной фазы первого смешивания предпочтительно поддерживают на уровне не более 40°С. Стандартные условия температуры и давления, как правило, являются предпочтительными для обеспечения большей простоты способа при использовании. Однако введение соединений металлов и карбоновой кислоты в жидкий углеводород, который уже довели до необходимой температуры от 40 до 200°С или промежуточной температуры, не исключается из объема притязаний настоящего изобретения. В одном из возможных воплощений, особенно в промышленном масштабе, стадию (i) можно проводить в непрерывном режиме путем подачи соединений металлов и карбоновой кислоты в находящееся под давлением устройство при температурных условиях, которые необходимы для инициации реакции. В одном из конкретных воплощений настоящего изобретения, одну или более дополнительных порций карбоновой кислоты можно вводить в реакционную смесь в последующие моменты в процессе стадии (i).

Любой другой способ смешивания указанных соединений тоже включен в объем притязаний настоящего изобретения.

Молярные соотношения между различными соединениями металлов на стадии (i), находящиеся в пределах, указанных выше диапазонов, выбирают в зависимости от необходимых атомных соотношений между соответствующими элементами в твердом катализаторе, полученном в конце способа. Такие атомные соотношения не обязательно идентичны соотношениям металлов в соответствующих соединениях на стадии (i), в соответствии со способом по настоящему изобретению, возможны отклонения в зависимости от специфических применяемых условий, в частности из-за небольших количеств соединений, которые остались нерастворенными в конце стадии (i) или неосажденными на стадии (ii) или (iii), причем соотношения обычно могут быть до 30% больше или меньше, без заметного воздействия на ожидаемые свойства твердого катализатора, полученного в конце способа получения. Специалист в данной области техники может в процессе стандартной предварительной отработки методики способа проверить степень таких отклонений и соответствующим образом оптимизировать соотношения реагентов в зависимости от необходимых атомных соотношений между элементами в конечном продукте. Предпочтительные атомные соотношения между элементами на стадии (i) способа настоящего изобретения следующие:

Согласно одному конкретному воплощению настоящего изобретения, металл М не присутствует в смеси на стадии (i) (молярное соотношение M/Ti = 0). В этом случае, согласно стандартному определению в области катализа по типу Циглера-Натты, получат катализатор исключительно на основе нанесенного на подложку титана в качестве активного металла.

Согласно другому специфическому воплощению настоящего изобретения, подходящее соединение металла М, выбранное из гафния и циркония, предпочтительно циркония, вводят на стадию (i). Если металл М присутствует, молярное соотношение M/Ti предпочтительно составляет от 0,2 до 5,0, более предпочтительно от 0,5 до 4,0. В таком случае получат "биметаллический" катализатор.

Карбоновая кислота формулы RCOOH, используемая на стадии (i) для частичного или полного растворения присутствующих твердых веществ, предпочтительно имеет относительно большое количество атомов углерода в цепи, от 5 до 15, для улучшения растворения в жидкой среде типа углеводорода. Карбоновые кислоты, имеющие более 31 атома углерода, малодоступны коммерчески и не обеспечивают каких-либо особых преимуществ в сравнении с кислотами, имеющими до 31 атома углерода в цепи. Группа R в формуле карбоновой кислоты может представлять собой любой углеводородный радикал, имеющий до 30 атомов углерода, включая углеводородные радикалы с инертными группами заместителей, в частности галогенами, такими как, например, фтор и хлор. Более предпочтительно, R представляет собой алифатический или циклоалифатический радикал, имеющий от 6 до 12 атомов углерода.

Неограничивающие примеры указанной группы R по настоящему изобретению следующие:

- линейный алкил, содержащий по меньшей мере 5 атомов углерода; например, группы н-гексил, н-октил, н-децил или н-ундецил;

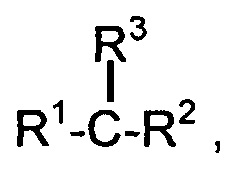

- разветвленный алкил, который можно представить следующей формулой:

где R1 представляет собой водород или алкил, a R2 и R3 представляют собой алкил, в котором сумма атомов углерода равна по меньшей мере от 4 и до 12; например, группы изоамил, 1-этилгексил или разветвленные алифатические радикалы версатиковых (неодекановых) кислот;

- алкил, содержащий разветвленную группу на вторичном атоме углерода в β-положении относительно атома углерода карбоксильной группы и имеющий от 4 до 12 атомов углерода; например, 3-этилпентановая кислота и цитронелловая кислота;

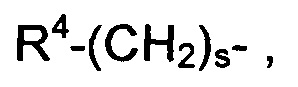

- циклоалкил, арил, алкилциклоалкил или алкиларил общей формулы:

где R4 представляет собой циклоалкильный или арильный фрагмент, имеющий от 5 до 10 атомов углерода, например, циклогексил, бензил, фенил, п-этилфенил и "s" - целое число от 0 до 10.

Смеси кислот, имеющих разные группы R, содержащие от 2 до 30 атомов углерода, как указано ранее, тоже включены в определение карбоновой кислоты R-COOH согласно настоящему изобретению.

Карбоновую кислоту можно добавлять порциями или непрерывно к гетерогенной смеси на стадии (i) или можно добавить в одну порцию в заранее заданном количестве. Количество карбоновой кислоты в каждом случае зависит от природы и количества соединений, которые нерастворимы в неразбавленном жидком углеводороде и возможно используются для образования смеси на стадии (i), а также от количества нерастворимого остатка, которое специалист в данной области техники посчитает допустимым в конце стадии (i). Указанное количество последнего обычно является настолько малым, насколько возможно, обычно менее 30% и предпочтительно от 0 до 10% масс. относительно первоначальной общей массы нерастворимого компонента. Молярное соотношение RCOOH/(Mg+М) предпочтительно составляет от 2,0 до 5,0, более предпочтительно от 2,5 до 4,0.

Суммарно, количество карбоновой кислоты выбирают таким образом, чтобы получить наибольшую возможную степень растворения соединений металлов на стадии (i), а также как требует применение на последующих стадиях, разумных количеств осаждающих и восстанавливающих соединений, в частности соединений формулы (III) на стадии (iii). В процессе стадии (i), карбоновую кислоту предпочтительно вводят в суммарном молярном количестве, которое от 1 до 3 раз, более предпочтительно от 1,5 до 2 раз, кратно количеству эквивалентов нерастворимых соединений. Так, например, если смесь на стадии (i) содержит в декане 20 моль MgCl2 и 3 моль HfCl4, оба из которых являются нерастворимыми, и 2 моль тетрабутилата титана, который является растворимым, количество карбоновой кислоты (например, версатиковой кислоты) предпочтительно будет выбрано от 52 до 156 моль, более предпочтительно от 78 до 104 моль. В случае, когда все соединения металлов на стадии (i) являются растворимыми в жидком углеводороде в заранее заданных количествах, карбоновую кислоту обычно вводят в соотношении RCOOH/(Mg+М), составляющем от 1,5 до 2,0.

Указанную выше карбоновую кислоту можно добавлять в смесь в чистом виде или разбавленной инертным растворителем, предпочтительно тем же жидким углеводородом, что и смесь на стадии (i), например, для улучшения смешивания, если кислота является твердой, или для обеспечения более точных навесок, если используют небольшие количества.

Стадию (i) способа по настоящему изобретению проводят при температурах выше 40°С для обеспечения быстрого растворения твердых веществ, возможно присутствующих в смеси. Максимальная температура растворения предпочтительно составляет от 60 до 130°С, более предпочтительно от 70 до 110°С. Возможное охлаждение смеси после частичного или полного растворения нерастворимых соединений входит в число операций способа в объеме притязаний стадии (i).

В процессе стадии (i) образуется смесь, в которой карбоновая кислота реагирует по меньшей мере частично с присутствующими соединениями металлов с образованием смешанных карбоксилатов в растворе. Твердый остаток, который при необходимости может оставаться нерастворенным в конце способа, содержит один или более металлов, первоначально введенных в смесь. Было обнаружено, что, если соединение магния на стадии (i) представляет собой безводный MgCl2, то остаток, если присутствует, по существу состоит из хлорида магния.

Стадию (i) предпочтительно проводят таким образом, чтобы не было существенных посторонних потерь материала, например, в закрытом контейнере под давлением или в условиях кипячения растворителя с обратным холодильником. Если из-за присутствия хлоридов указанных выше металлов во время реакции выделяется хлороводородная кислота, то она сохраняется в растворе в реакционной смеси.

В конце стадии (i) возможно присутствующий твердый остаток можно отделить подходящим образом от жидкости до того, как последнюю подвергнут обработке растворимым комплексом хлорида алюминия в соответствии с последующей стадией (ii) так, чтобы, тем не менее, получить первую смесь, в виде раствора. Предпочтительно, разделение можно провести, как только смесь охладят до температуры от 20 до 40°С, с помощью любого известного способа, подходящего для этих целей, как, например, фильтрование, декантация или центрифугирование. В одном предпочтительном воплощении, возможное отделение нерастворимого остатка проводят в подходящих закрытых контейнерах, поддерживая давление и температуру на таких уровнях, чтобы в максимально возможной степени ограничить выделение паров.

Получение первой смеси в виде раствора на стадии (i) является предпочтительной особенностью настоящего изобретения.

На стадии (ii) способа получения катализатора по настоящему изобретению хлорид Al или хлорид Si, которые растворимы в жидком углеводороде, реагируют с первой смесью, полученной в соответствии с описанной ранее стадией (i), для образования второй смеси, являющейся гетерогенной, которая содержит жидкую фазу и твердую фазу, предпочтительно зернистый осадок. На практике, суспендированное твердое вещество, преимущественно состоящее из хлоридов Mg и возможно присутствующего металла М, образуется в процессе стадии (ii), в то время как титан по существу осаждается в процессе последующей стадии (iii), преимущественно в виде TiCl3. Таким образом получают катализатор, который имеет высокую активность и оптимальный размер зерен, а также проявляет улучшенную стабильность в процессе способа полимеризации в широком интервале температур.

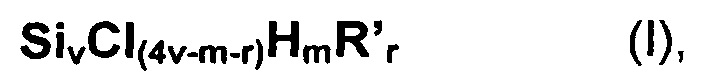

Растворимые хлориды Si являются подходящими; на стадии (ii) настоящего способа, хлориды кремния и хлорсиланы, имеющие следующую формулу (I):

в которой

v - целое число от 1 до 4, предпочтительно от 1 до 2,

m и r - два целых числа, такие, что сумма m + r составляет от 0 до 2v и оба предпочтительно представляют собой 0;

R' представляет собой органическую группу, предпочтительно углеводородную или галогенированную углеводородную, имеющую от 1 до 30, предпочтительно от 2 до 15, атомов углерода.

Предпочтительные хлориды кремния представляют собой SiCl4 и SiCl3CH3, оба из которых коммерчески доступны.

Растворимые хлориды алюминия, имеющие указанные выше формулы (II) и (III), согласно настоящему изобретению представляют собой известные классы соединений и легко получаются даже в промышленном масштабе с помощью известных способов.

Растворимые комплексы хлоридов алюминия формулы (II) можно легко получить, например, посредством прямой реакции AlCl3 с алифатическим простым эфиром в растворе подходящего углеводорода, предпочтительно такого же, как используется в способе по настоящему изобретению. Предпочтительны соединения формулы (II), в которых R'' и R''' являются одинаковыми и представляют собой алифатические углеводородные группы, имеющие от 4 до 10 атомов углерода, например, н-гексил или н-октил.

Растворимые комплексы хлоридов алюминия формулы (III) можно легко получить с помощью известных способов, например, с помощью синтеза, описанного в опубликованной патентной заявке ЕР 412597 и в следующих публикациях:

- Н.С. Brown, H.W. Pearsall, J. Am. Chem. Soc. (1952) 74, 191;

- G. Gozzelino, A. Priola, M. Sangermano, Ind. Eng. Chem. Res. (2003) 42, 5437-5439.

В соответствии с вышесказанным, комплексы формулы (III) получают путем взаимодействия твердого AlCl3 с галогеноводородной кислотой, например, HCl или HBr, в алифатическом или ароматическом жидком углеводородном растворителе в присутствии избытка ароматического углеводорода, например, толуола, ксилола, мезителена или тетралина, которые одновременно могут представлять собой растворитель реакции. Реакцию проводят при комнатной температуре путем добавления кислоты, например, путем барботирования HCl, в суспензию AlCl3 в жидком углеводороде, содержащем ароматическое соединение.

Указанную стадию (ii) способа согласно настоящему изобретению проводят при температурах от 10 до 70°С, предпочтительно от 20 до 60°С, еще более предпочтительно от 30 до 60°С. Согласно одному из конкретных способов проведения стадии (ii) способа, во время добавления реагентов можно поддерживать низкую температуру, например, от 30 до 50°С, а затем можно нагреть суспензию до 50-70°С, предпочтительно 55-65°С, для ускорения образования зернистого осадка с узким распределением по размеру частиц.

Предпочтительно, растворимый хлорид Si или комплекс AlCl3 виде раствора в жидком углеводороде медленно добавляют в первую жидкую смесь при перемешивании так, чтобы обеспечить прямое регулирование температуры в необходимых пределах. В предпочтительном воплощении растворимый хлорид кремния или комплекс AlCl3 добавляют в первую смесь со стадии (i) так, что разница между минимальной температурой и максимальной температурой на стадии добавления не превышает 20°С, предпочтительно 10°С. Этого можно достичь путем регулирования скорости потока, с которой растворимый комплекс AlCl3 или хлорид кремния (или их раствор в углеводородном растворителе) добавляют в первую смесь на стадии (i).

Время добавления указанных хлорирующих реагентов зависит от условий системы и регулирования необходимой температуры и обычно составляет от 10 минут до 4 часов, предпочтительно от 0,5 до 2 часов, не ограничивая, однако, каким-либо образом объем притязаний настоящего изобретения.

Растворимый хлорид Si или комплекс AlCl3 (или смесь указанных соединений) предпочтительно добавляют в таком количестве, чтобы достичь практически полного осаждения Mg и возможно присутствующих Zr или Hf (предпочтительно осаждаются 100% Mg и М). Используя обычные стандартные тесты, специалист в данной области техники может заранее определить для каждого специфического компонента первой смеси, полученной на стадии (i), количество растворимого хлорида кремния или алюминия, которое является достаточным для того, чтобы вызвать количественное осаждение металлов Mg и М. На базе проведенных обширных экспериментальных исследований, авторы настоящего изобретения обнаружили, что количество растворимого хлорида Si или Al, которое должно вступить в реакцию на стадии (ii), предпочтительно такое, чтобы ввести в реакционную смесь такое количество моль Cl, которое по меньшей мере равно сумме моль карбоновой кислоты и моль органических остатков, присоединенных к металлам, присутствующим на предыдущей стадии (i). Более предпочтительно, указанное количество Cl по меньшей мере в 1,30 раз больше указанной суммы моль карбоновой кислоты и моль органических остатков, присоединенных к металлам. Еще более предпочтительно, указанное количество Cl от 1,5 до 3,0 раз кратно указанной сумме. Количества Cl, более чем в 3 раза превышающие указанную сумму, не улучшают характеристики целевого катализатора и приводят к бесполезному расходованию реагентов. Молярные количества Cl, 0,5-1 кратные указанной сумме, могут быть не достаточны для полного осаждения хлоридов Mg и возможного металла М, растворенного на стадии (i), хотя это не является неблагоприятным для получения катализатора, который, тем не менее, является активным в (со)полимеризации альфа-олефинов, поскольку осаждение любых оставшихся количеств указанных металлов (менее 25% от общего) может завершиться на следующей стадии (iii).

В конце реакции согласно указанной стадии (ii), специалист в данной области техники может проверить содержание ионов Mg и возможного М в жидкости, оставшейся после осаждения, для образования указанной второй смеси и, если указанным содержанием нельзя пренебречь, решить, добавлять дополнительное подходящее количество растворимого хлорида Si или растворимого комплекса Al для завершения необходимого осаждения.

Согласно стадии (iii) способа по настоящему изобретению, восстанавливающее и возможно хлорирующее металлорганическое соединение формулы (IV), предпочтительно хлорид алкилалюминия или триалкилалюминий, взаимодействует с указанной второй смесью для восстановления и осаждения титана, чтобы последний присутствовал в твердом катализаторе, полученном в конце способа, преимущественно в степени окисления +3, т.е. в виде трихлорида титана. Как известно, все алкильные соединения и алкилгалогениды Al, Ga, Sn и Zn, в частности Al, обладают свойствами восстанавливающего агента. Следовательно, специалист в данной области техники может сделать выбор из широкого ряда соединений, подпадающих под указанную выше формулу (IV), в частности, например, хлорида этилцинка, дибутилцинка, дихлорида дибутилолова и в частности соединений алюминия.

Хлориды алкилалюминия, подпадающие под формулу (IV), в которой М' соответствует Al, известны и широко используются в области получения катализаторов для полимеризации альфа-олефинов. Предпочтительные хлориды алкилалюминия представляют собой соединения формулы (IV), в которой М' является Al и R' является линейным или разветвленным алифатическим радикалом, имеющим от 2 до 8 атомов углерода. В этом случае, нижний индекс "n" в формуле (IV) предпочтительно составляет от 0,9 до 2,1, более предпочтительно от 1 до 2, включая пределы. Типичными примерами таких соединений являются дихлорид этилалюминия, хлорид диэтилалюминия, сесквихлорид этилалюминия, дихлорид изо-бутилалюминия или хлорид диоктилалюминия. Согласно уровню техники, можно получить хлориды алкилалюминия, имеющие десятичные нецелые значения "n", путем смешивания в подходящих пропорциях количеств хлоридов алюминия и соединений триалкилалюминия и/или соответствующих смешанных алкил хлоридов, имеющих "n", равное 1 и 2.

Подходящими соединениями триалкилалюминия, подпадающими под указанную выше формулу (IV), являются, например, триэтилалюминий, триизо-бутилалюминий и три-н-бутилалюминий.

Восстанавливающее или восстанавливающее/хлорирующее соединение формулы (IV), в частности, хлорид алкилалюминия или триалкилалюминий, можно добавлять неразбавленными или предпочтительно в виде раствора в инертном органическом растворителе, выбранном из тех, которые используют для получения первой смеси на стадии (i). Соединение формулы (IV) можно добавить при перемешивании реакционной смеси, поддерживая подходящие температурные условия путем регулирования температуры термостатированием.

Количество соединения формулы (IV), которое является достаточным для осуществления почти количественного осаждения титана на стадии (iii) способа по настоящему изобретению, предпочтительно от 1,5 до 20 раз, более предпочтительно от 2 до 15 раз, еще более предпочтительно от 2 до 10 раз или, конечно, от 3 до 6 раз кратно количеству моль титана, присутствующего в жидкой фазе второй смеси, полученной в конце стадии (ii).

Большие количества соединения формулы (IV), в частности хлорида алкилалюминия или триалкилалюминия, дополнительно не улучшают свойства катализатора, но приводят к излишнему расходованию металла М' и делают необходимым повторное промывание осадка.

Стадию (iii) во время добавления соединения формулы (IV) в указанную вторую смесь, проводят при температуре от 20 до 60°С, более предпочтительно от 30 до 45°С, в течение времени в зависимости от заранее выбранной температуры и типа устройства, которое может изменяться от 10 минут до 4 часов, предпочтительно от 0,5 до 2 часов.

Согласно стадии (iii) способа получения, после добавления хлорида алкилалюминия полученную суспензию предпочтительно нагревают до и выдерживают при температуре от 50 до 130°С, более предпочтительно от 60 до 100°С, в течение времени от 5 до 180 минут, предпочтительно от 40 до 150 минут, для полного восстановления и хлорирования титана и сбора полученного твердого вещества. Предпочтительно, нагревание и фазу выдерживания температуры на стадии (iii) проводят в закрытом и перемешиваемом контейнере при равновесном давлении, достигнутом в системе, которое обычно составляет от 100 до 500 кПа.

При применении указанных выше условий, катализатор согласно настоящему изобретению получают в виде зернистого или порошкообразного твердого осадка. Твердое вещество предпочтительно принимает форму сыпучего продукта с частицами, имеющими обычно относительно узкое гауссово распределение со средним диаметром от 2 до 15 мкм, предпочтительно от 3 до 12 мкм, и распределение по размеру частиц с 80% частиц, размер которых находится в диапазоне от 1 до 30 мкм, предпочтительно от 2 до 20 мкм. Это дополнительная преимущественная особенность способа получения катализатора по настоящему изобретению, так как впоследствии можно получить катализатор в конце стадии (iii) со средним размером зерна и распределением по размеру, которые идеальны для оптимального отделения от маточных растворов и последующего промывания, а также для проведения последующих операций, перемещения и хранения полученных твердых веществ.

Согласно предпочтительному воплощению настоящего изобретения, полученный твердый катализатор обычно отделяют от реакционного маточного раствора (содержащего остатки алкилметаллов, карбоксилатов и других побочных продуктов) с помощью средств обычного жидкость-твердофазного разделения, отличающегося от выпаривания растворителя. Обычно используют декантацию, фильтрование или центрифугирование, или комбинацию этих способов, с промежуточным промыванием, предпочтительно осуществляемом в углеводородном растворителе до тех пор, пока содержание металла М', в частности, алюминия, в разделяемой жидкости не составит менее 1,5 ммоль/л, более предпочтительно 1 ммоль/л.

Катализатор, полученный в конце стадии (iii), представляет собой зернистое твердое вещество, которое, согласно уровню техники, является активным в (со)полимеризации альфа-олефинов в комбинации с со-катализатором, обычно состоящим из триалкилалюминия, и, таким образом, тоже предлагается в настоящем изобретении.

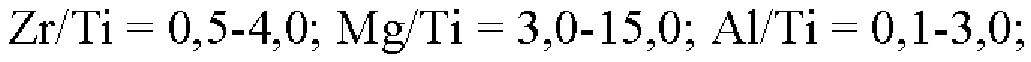

Указанный твердый катализатор для (со)полимеризации альфа-олефинов содержит титан, магний, возможно металл М, выбранный из гафния и циркония, предпочтительно циркония, хлор и металл М', предпочтительно алюминий, в следующих диапазонах молярных соотношений:

M/Ti = 0,0-4,0; Mg/Ti = 3,0-15,0; M'/Ti = 0,1-3,0; Cl/Ti = 15,0-50,0; (RCOO-)/Ti = 0,05-2,

где значения M, R и M' соответствуют указанным выше и RCOO- обозначает карбоксилат, присутствующий в твердом веществе.

В одном конкретном воплощении, указанный катализатор представляет собой биметаллический катализатор, в котором соотношение M/Ti составляет от 0,5 до 4,0.

В еще одном предпочтительном воплощении по настоящему изобретению, твердый катализатор, полученный в конце указанного способа, имеет следующие (атомные или молярные) соотношения в композиции:

M/Ti = 0,5-4,0; Mg/Ti = 6,0-13,0; Al/Ti = 0,2-2,0; Cl/Ti = 18,0-40,0; (RCOO-)/Ti = 0,1-1,2.

Указанный катализатор предпочтительно отличается тем, что по меньшей мере 70%, предпочтительно по меньшей мере 90%, титана находится в степени окисления +3 и имеет размер частиц с узким гауссовым распределением с максимумом от 2 до 15 мкм, предпочтительно от 3 до 12 мкм и размерами зерен такими, что 80% масс. находится в диапазоне от 1 до 30 мкм, предпочтительно от 2 до 20 мкм. Плотность указанного катализатора, измеренная с помощью порозиметра Паскаля, предпочтительно больше 1,8 г/см3, более предпочтительно от 2,0 до 3,0 г/см3.

Обычно не более 15%, предпочтительно не более 10%, более предпочтительно от 1 до 5% масс. катализатора содержится в органическом остатке, содержащем карбоксилат-ион. Кроме того, могут присутствовать примеси, обычно менее 0,5% масс., происходящие из противоионов соединений, используемых в качестве реагентов, например, алкоголяты, бромидная, фторидная, фосфатная группы, алкильные фрагменты, не приводя к каким-либо заметным недостаткам. Катализаторы, имеющие наименьшее возможное количество примесей других металлов, в частности, не более 0,1% масс., являются, тем не менее, предпочтительными.

Количество титана, присутствующего в катализаторе по настоящему изобретению, предпочтительно не превышает 10% масс., более предпочтительно составляет от 1 до 5% масс. Содержание титана более 10% масс. не приводит к дополнительным преимуществам с точки зрения активности катализатора, предположительно потому, что дополнительный титан присутствует в твердом веществе в форме, которая неактивна и не доступна для взаимодействия с полимеризуемым олефином.

Указанный катализатор можно получить в конце указанной выше стадии (iii) в виде сухих зерен и можно хранить в инертной атмосфере для дальнейшего применения или предпочтительно получать в виде концентрированной суспензии (густой суспензии) в углеводородном растворителе, предпочтительно том же растворителе, который использовали в окончательном промывании в конце способа разделения декантацией и хранить в таком виде для применения в способе полимеризации альфа-олефинов. Катализатор по настоящему изобретению, который, находясь в виде "густой суспензии", обычно имеет концентрацию от 150 до 500 г/л, будучи суспендированным в алифатических углеводородах, имеющих число атомов углерода от 6 до 14, предпочтительно от 8 до 12. Улучшенные морфологические свойства и более высокая плотность прекурсора, полученного в предпочтительных регулируемых температурных условиях на стадии (iii), делает возможным получение указанных концентрированных суспензий путем декантации в течение нескольких часов.

Согласно другому воплощению по настоящему изобретению, катализатор, полученный в конце стадии (iii), также можно непосредственно сохранить в виде смеси или суспензии в жидкости, содержащей по меньшей мере часть, предпочтительно не более 80%, более предпочтительно от 5 до 40%, реакционной жидкости с концентрацией предпочтительно от 150 до 500 г/л, путем отделения остатка указанной реакционной жидкости согласно известным способам, предпочтительно путем декантации, и использовать в таком виде в способах (со)полимеризации альфа-олефинов. Катализаторы по настоящему изобретению, полученные в указанной форме, особенно подходят для получения полимеров этилена с высокой молекулярной массой посредством способов высокотемпературной полимеризации.

Все ранее описанные операции способа, в частности связанные со стадиями (ii) и (iii), обычно проводят в регулируемой инертной атмосфере, например, азота или аргона, при заданной реакционной способности используемых реагентов, в частности соединений алкилалюминия и твердого катализатора, в отношении воздуха и влажности.

Катализатор, полученный в конце способа согласно настоящему изобретению, можно приводить в контакт с со-катализатором, выбранным из гидридов или металлоорганических соединений металлов групп 1, 2 или 13 Периодической таблицы, используя известные методики получения катализаторов полимеризации типа Циглера-Натты для получения каталитической системы для (со)полимеризации альфа-олефинов, и в частности этилена, имеющей высокую активность и селективность, а также увеличенный срок годности, с помощью способов, осуществляемых при повышенных температурах.

Авторы настоящего изобретения обнаружили, что эти новые катализаторы имеют отличающееся распределение по поверхности активных металлов, таких как титан, и, если присутствует, гафний или цирконий, в сравнении с аналогичными катализаторами уровня техники, и они делают возможным достижение чрезвычайно высоких выходов прямо с первых моментов полимеризации в способах (со)полимеризации, проводимой при температурах от 130 до 260°С, а также обеспечивают высокую производительность благодаря их более высокой стабильности (то есть большим временам дезактивации) в реакциях полимеризации при повышенной температуре.

Подходящие со-катализаторы, которые используют в комбинации с катализатором по настоящему изобретению в способах (со)полимеризации альфа-олефинов, представляют собой такие, которые обычно описаны в уровне техники и ранее упоминались для получения катализаторов типа Циглера-Натты. Предпочтительные со-катализаторы представляют собой соединения триалкилалюминия и галогениды (в частности, хлориды) алкилалюминия, содержащие от 1 до 10, предпочтительно от 2 до 6, атомов углерода в каждом алкильном радикале, присоединенном к Al. Помимо указанных, особенно предпочтительными являются соединения триалкилалюминия, такие как триэтилалюминий, три-н-бутилалюминий, триизобутилалюминий и тригексилалюминий.

В каталитических системах по настоящему изобретению, атомные соотношения между алюминием (в со-катализаторе) и титаном (в катализаторе) обычно находятся в диапазоне от 3:1 до 500:1, предпочтительно от 10:1 до 200:1, более предпочтительно от 15:1 до 100:1, в зависимости от типа со-катализатора и конкретного выбранного способа полимеризации.

Указанная каталитическая система для (со)полимеризации образуется в соответствии с известными способами путем контакта между твердым катализатором и со-катализатором, например, в подходящей жидкой среде, обычно в углеводороде, который также может состоять из или может содержать один или более полимеризуемых олефинов. В зависимости от характеристик способа полимеризации, в котором необходимо использовать катализатор, полученный согласно настоящему изобретению, каталитическую систему катализатор/со-катализатор можно получить отдельно и последовательно ввести в реактор полимеризации или можно получить in situ путем раздельной подачи компонентов в реактор. Температура, при которой указанные компоненты приводят в контакт с образованием каталитической системы, не являются особенно существенными и могут изменяться в пределах широкого диапазона, предпочтительно в диапазоне от 0°С до температуры эксплуатации в способе полимеризации. Каталитическая система обычно образуется практически сразу даже при комнатной температуре, хотя в некоторых случаях перед тем, как инициирована полимеризация, контакт между компонентами может сохраняться в течение от 10 секунд до 30 минут в зависимости от температуры.

Одну или более добавок или дополнительных компонентов можно при необходимости добавить в указанный выше катализатор по настоящему изобретению по аналогии с тем, что известно из уровня техники, для получения подходящей каталитической системы, соответствующей специфическим, конкретным требованиям. Полученные каталитические системы следует рассматривать как включенные в объем притязаний по настоящему изобретению. Добавки или компоненты, которые можно включать в процесс получения и/или смешивания катализатора по настоящему изобретению, представляют собой инертные жидкости, такие как, например, алифатические и/или ароматические углеводороды, которые подходят для удержания катализатора в суспензии, а также небольшие количества слабо координирующих добавок (оснований Льюиса), выбранных, например, из неполимеризуемых олефинов, простых эфиров, третичных аминов и спиртов, других галогенирующих агентов, таких как, галогенированные, предпочтительно хлорированные, углеводороды, и, кроме того, любые другие возможные компоненты, обычно используемые в уровне техники для получения обычных катализаторов для (со)полимеризации этилена и других альфа-олефинов.

Описанный выше катализатор можно преимущественно использовать в любых известных способах (со)полимеризации альфа-олефинов, непрерывных или партиями, одно- или многостадийных, таких как, например, способы при низком давлении (0,1-1,0 МПа), среднем давлении (1,0-10 МПа) или высоком давлении (10-150 МПа) при температурах от 20 до 300°С, возможно в присутствии инертного разбавителя. В качестве регулятора молекулярного веса традиционно можно использовать водород.

Указанные способы можно проводить в растворе или суспензии в жидком разбавителе, обычно состоящем из насыщенных алифатических или циклоалифатических углеводородов, имеющих от 3 до 12, предпочтительно от 6 до 10, атомов углерода, но которые могут также состоять из мономера, такого как, например, в известном способе сополимеризации этилена и пропилена в жидком пропилене. Количество катализатора, введенного в полимеризационную смесь, предпочтительно выбирают так, что концентрация титана составляет от 10-4 до 10-8 моль/литр.

Альтернативно, полимеризацию можно проводить в газовой фазе, например, в реакторе с псевдоожиженным слоем, обычно при давлениях от 0,5 до 5 МПа и температурах от 50 до 200°С.

альфа-Олефины, которые можно использовать в указанных выше способах, предпочтительно представляют собой алифатические, циклоалифатические или ароматические альфа-олефины, которые содержат от 2 до 20, более предпочтительно от 2 до 8, атомов углерода, такие как этилен, пропилен, 1-бутен, 4-метилпент-1-ен, гексен-1 и октен-1, этилиденонорборнен или стирол. Этилен особенно предпочтителен, как в отношении способов гомополимеризации, так и способов сополимеризации, в которых этилен, тем не менее, является основным мономером, так как он составляет более 50% масс. конечного полимера.

В частности, можно использовать катализатор по настоящему изобретению для получения полимеров и сополимеров этилена с распределением по молекулярным массам, которое является неожиданно узким в сравнении в тем, что обычно получают в способах полимеризации с биметаллическими катализаторами. Указанный катализатор можно применять с прекрасными результатами в полимеризации этилена с получением линейного полиэтилена и в сополимеризации этилена с пропиленом или альфа-олефинами с большей молекулярной массой, предпочтительно имеющими от 4 до 10 атомов углерода, с получением сополимеров, имеющих различные свойства в зависимости от специфических условий полимеризации, а также количества и структурных особенностей собственно альфа-олефина. Например, можно получить линейные полиэтилены с плотностью от 0,880 до 0,950 и со средней молекулярной массой от 100000 до 2000000. альфа-Олефины, предпочтительно используемые в качестве сомономеров с этиленом при получении линейного полиэтилена низкой и средней плотности (в зависимости от плотности имеющего сокращения ULDPE (полиэтилен ультранизкой плотности), VLDPE (полиэтилен очень низкой плотности) и LLDPE (линейный полиэтилен низкой плотности)), представляют собой бутен-1, гексена-1 и октен-1.

Катализатор по настоящему изобретению также можно традиционно использовать в способах сополимеризации этилена и пропилена в получением насыщенных, вулканизируемых с помощью пероксида, высокоэластичных сополимеров, которые обладают высокой устойчивостью к старению и деградации, или в тройной сополимеризации этилена, пропилена и несопряженного диена, имеющего от 5 до 20 атомов углерода, с получением вулканизируемой резины типа СКЭПТ (англ. - EPDM (ethylene-propylene-diene monomer) (синтетического каучука этилен-пропиленового тройного)).

Примеры несопряженных диенов, обычно используемых для получения таких сополимеров, представляют собой 5-этилиден-2-норборнен (ENB), гексадиен-1,4 и октадиен-1,6.

Твердый катализатор по настоящему изобретению особенно предпочтительно используют в способах (со)полимеризации альфа-олефинов, и в частности этилена, в растворе при повышенной температуре. Указанные способы обычно проводят при температурах от 130 до 300°С, предпочтительно от 160 до 230°С, и давлении от 1 до 25 МПа, предпочтительно от 5 до 20 МПа, в присутствии инертной жидкости, способной удерживать образующийся полимер в растворе при температуре способа. Таким образом, получают гомогенную реакционную смесь (за исключением катализатора) и легко регулируемый, гибкий способ, который допускает короткие времена пребывания и высокую производительность. Жидкости, которые являются предпочтительными как с точки зрения их способности растворять олефин, так и с точки зрения их относительно низкой токсичности, представляют собой алифатические или циклоалифатические углеводороды, имеющие от 6 до 10 атомов углерода, такие как гептан, декан, циклогексан и декалин. Затем полимер отделяют посредством осаждения или выпаривания растворителя. Общую информацию об известных способах этого типа можно получить по ссылке на "Encyclopedia of Polymer Science and Engineering", 2nd edition (1986), volume 6, pp. 471-472, John Wiley & Sons Ed., не считая многочисленных публикаций, которые также доступны.

Поскольку полиолефины, в частности, в частично кристаллическом состоянии, умеренно растворимы в растворителях, применение относительно высоких температур, предпочтительно от 150 до 250°С, является существенным при проведении таких способов. В зависимости от выбранной технологии, способы проводят в адиабатических или изотермических реакторах. Известно, однако, что в способах полимеризации, проводимых при таких высоких температурах, средняя молекулярная масса конечного полимера значительно падает, пока не получат настолько высокие значения показателя текучести расплава (ПТР), которые являются неприемлемыми для традиционных способов получения. Катализаторы, обычно применяемые в способах в растворе, сделаны на основе ванадия. Такие катализаторы, однако, не могут обеспечить производство полиолефинов с молекулярными массами, которые удовлетворяют широкому спектру применений, тем самым ограничивая широкое применение самого способа, а не указанных выше преимуществ. Кроме того, также предложен предмет для дополнительных улучшений в отношении активности таких катализаторов. Кроме того, известные катализаторы типа Циглера-Натты, основанные на титане, которые обычно используют в суспензионных способах, тоже в меньшей степени пригодны по сравнению с предыдущими, если их используют при повышенной температуре, поскольку увеличивают долю полиэтиленов с особенно низкими молекулярными массами, которые не пригодны для многих обычных применений.

Неожиданно, катализатор по настоящему изобретению дает возможность получить высокие средние молекулярные массы этиленовых полимеров и сополимеров, даже если применяют указанные выше повышенные температуры, с получаемыми значениями ПТР, которые по существу ниже (на не более чем на один порядок от исходной величины) по сравнению с обычными катализаторами, используемыми в тех же условиях способа. В этой связи, обнаружили, что высокоэффективные способы полимеризации этилена, проводимые с таким катализатором при температурах выше 180°С, сделали возможным получение полимеров с показателем текучести расплава (ПТР с нагрузкой 2,16 кг) менее 0,5 дг/мин.

Кроме того, обнаружили, что способ получения, предложенный в настоящем изобретении, неожиданно дает возможность получить биметаллические катализаторы на основе титана и циркония, которые более эффективны в способах (со)полимеризации этилена по сравнению с биметаллическими катализаторами уровня техники, и иногда даже более эффективны, чем катализаторы по настоящему изобретению на основе комбинации титана и гафния. В частности, применение циркония в комбинации с применением комплекса AlCl3⋅ксилол⋅HCl в получении биметаллических каталитических систем титан/цирконий, следует считать предпочтительной каталитической системой для применения в высокотемпературных адиабатических способах, так как она делает возможным получение более низких значений показателя текучести расплава (более высоких молекулярных масс) при температуре полимеризации выше 190°С в адиабатических условиях. Таким образом, ясно, что новый способ по настоящему изобретению делает возможным получение катализаторов, в частности, содержащих цирконий, которые не были раскрыты ранее в уровне техники.

Более того, обнаружили, что можно получить новые катализаторы, используя существенно меньшие количества хлорирующих и/или восстанавливающих агентов по сравнению с до сих пор известными способами, без необходимости отделять существенные количества побочных продуктов хлорирования и/или восстановления (промывание катализатора) и, следовательно, включая намного сниженное получение отходов от последующей нейтрализации избытка алкилметаллов или алкилхлоридов, в частности, хлоридов алкилалюминия.

При более высокой эффективности хлорирования заявленных хлорирующих соединений производные катализаторы приводят в способах высокотемпературной полимеризации к образованию гомо- и сополимеров этилена, имеющих более высокие молекулярные массы (более низкие значения ПТР) при той же температуре полимеризации (≥220°С), делая возможным увеличение выработки полиэтилена в час при том же достигаемом показателе текучести расплава, в адиабатических способах.

Указанная более высокая эффективность хлорирования дополнительно делает возможным получение биметаллических каталитических систем, содержащих титан и цирконий, которые способны работать в описанных условиях с аналогичными или даже более хорошими результатами в сравнении с системами титан/гафний.

Действительно, известно (см. "Oligomerization of olefins under the action of zirconium -containing catalysts" Belov, G.P. Petroleum Chemistry, Об. 34, issue 2, pages 105-124, 1994), что катализаторы на основе титана и циркония имеют склонность к образованию олигомеров или полимеров с низкой молекулярной массой в способах полимеризации этилена, в противоположность тому, что известно для гафния.

Однако способ согласно настоящему изобретению неожиданно дает возможность получить биметаллические катализаторы, исключительно содержащие титан и цирконий, такие как каталитически активные металлы, которые решают проблему получения нежелательных олигомеров этилена.

Многочисленные аспекты настоящего изобретения более подробно объясняются на следующих примерах, которые приводятся исключительно в качестве иллюстрации и не должны рассматриваться в качестве ограничения общего объема притязаний настоящего изобретения.

ПРИМЕРЫ

Реагенты и материалы

Ниже приведен список реагентов и материалов, используемых в последующих примерах изобретения, с указанием возможных операциях предварительной обработки; производители указаны в скобках.

- Вода Milli-Q (Millipore): чистота в соответствии со стандартом ISO® 3696, тип 1

- н-гексан (Carlo Erba, RPE): высушен путем перегонки над NaH

- хлорид диэтилалюминия (DEAC) (Chemtura, чистый): использовали неразбавленным

- триэтилалюминий (TEA) (Akzo Nobel, чистый): использовали неразбавленным

- триизобутилалюминий (TIBA) (Akzo Nobel, чистый): использовали неразбавленным

- н-декан: чистый, ≥95%, (Synthesis-Parma), обработан на молекулярных ситах размером 40 нм и 100 нм (4

- гексен-1: 97% (Aldrich) перегнан над гидридом кальция

- Этилен: (Rivoira) марка 3,5, чистота ≥99,95%

- безводный хлорид магния (Cezus-Areva): >99%, марка Т.202, использовали неразбавленным

- Титана тетра-н-бутилат [Ti(BunO)4] (TNBT Tyzor): Dorf Ketal, чистота >98%

- Гафния тетрахлорид (Cezus-Areva): >99%, использовали неразбавленным

- Циркония тетрахлорид (Cezus-Areva): >99%, использовали неразбавленным

- 2-этилгексановая кислота (2-ЭГК): (Gamma Chimica) высушена для обработки молекулярными ситами размером 40 нм (4

- Алюминия трихлорид (99% безводные кристаллы, Fluka)

- Хлороводородная кислота (99,9% газообразная, Rivoira)

- Диоктиловый эфир (Aldrich 99%)

- толуол, ксилол, мезителен (Aldrich) >99% высушены путем пропускания над системой молекулярных сит размером 40 нм и 100 нм (4

Элементный анализ

а) определение Mg, Al, Hf, Zr и Ti

Определяли массовое содержание металлов Mg, Al, Hf, Zr и Ti в прекурсорах и твердых катализаторах по настоящему изобретению, работая в сухом боксе под током азота, путем размещения точно взвешенной навески приблизительно 30-50 мг образца в платиновом тигле объемом приблизительно 30 мл вместе со смесью 1 мл 40%-ной HF, 0,25 мл 96%-ной H2SO4 и 1 мл 70%-ной HNO3. Тигль нагревали на нагревательном столике, увеличивая температуру до появления сернокислых паров белого цвета (приблизительно 200°С). Полученную смесь охлаждали до комнатной температуры, добавляли 1 мл 70%-ной HNO3 и затем снова нагревали до появления паров. После двукратного повторения указанной последовательности получали прозрачный, практически бесцветный раствор. Затем добавляли холодными 1 мл HNO3 и приблизительно 15 мл и температуру увеличивали до 80°С в течение приблизительно 30 минут. Образец, полученный таким образом, разбавляли путем добавления воды степени чистоты MilliQ к точной навеске приблизительно 50 г для того, чтобы получить раствор, на котором проводили аналитические измерения с помощью ИСП-ОЭС спектрометра Thermo Optek IRIS Advantage Duo (индукционно-связанная плазма с оптическим детектором) путем сопоставления с растворами известной концентрации. Для этой цели получали калибровочную кривую в диапазоне 0-10 ppm (миллионных долей) для каждого аналита путем измерения растворов с известным массовым содержанием, полученных разбавлением сертифицированных растворов.

Раствор образца, полученного, как описано выше, снова разбавляли по массе таким образом, чтобы получить перед проведением спектрофотометрических измерений концентрации, близкие к концентрациям стандартных образцов. Все образцы получали в двойном количестве. Считали, что результаты являются допустимыми, если результаты каждого индивидуального испытания из двух повторов отличались не более, чем на 2% от величины их среднего значения.

b) определение хлора

Точно взвешенное количество образца приблизительно 30-50 мг переносили для анализа в предварительно взвешенный стеклянный лабораторный стакан объемом 100 мл, работая в сухом боксе под током азота. Добавляли 2 г Na2CO3 и после, вне сухого бокса, 50 мл воды степени чистоты MilliQ. Смесь помещали в реактор и перемешивали магнитной мешалкой в течение приблизительно 30 минут. После охлаждения, добавляли разбавленную 1 к 5 H2SO4 до тех пор, пока проходила реакция подкисления, и проводили титрование 0,1 н-ным AgNO3 с использованием потенциометрического титратора.

c) Способ количественного определения карбоксилата

Количественное определение органического карбоксилатного остатка (в примерах с 2-этилгексаноатом), присутствующего в катализаторе, проводили способом, разработанным авторами настоящего изобретения, который основан на измерениях методом ИК (инфракрасной) спектроскопии с Фурье преобразованием. Точно взвешенное количество приблизительно 10 мг твердого катализатора обрабатывали в течение 30 минут без нагревания с приблизительно 10 мл 5%-ного HCl в воде. Полученную суспензию трижды экстрагировали общим количеством декана 20 мл. Раствор в органическом растворителе доводили до объема 30 мл, анализировали путем пропускания через него излучения, вычитая полосы, относящиеся к декану. Количественное определение карбоксилат-иона с помощью ИК спектроскопии проводили на основе калибровочной кривой, полученной с растворами, разбавленными до известной концентрации карбоновой кислоты, путем измерения общей площади полос, относящихся к карбонильному фрагменту, в области от 1650 до 1775 см-1. Измерение общей интегральной интенсивности полос на основе калибровочной кривой использовали для определения молярных концентраций карбоновой кислоты (2-этилгексановой кислоты в примерах) и при известных объемах также и общего содержания. Жидкие фазы (органическую и водную) анализировали по спектрам пропускания используя стационарную кювету толщиной, равной 0,0035 см с окнами из CaF2, материала, который достаточно инертен к гидролизу и/или воздействию кислот при использовании испытуемых растворов. Спектры записывали с помощью ИК спектрофотометра с Фурье преобразованием Nicolet Nexus в диапазоне 4000-1000 см-1 с 64 сканами и разрешением 2 см-1. Спектр чистого декана вычитали из спектра органической фазы для более ясного выделения полос 2-ЭГК.

Спектр соответствующей водной фазы записывали в каждом случае, всегда проверяя отсутствие 2-ЭГК. Кроме того, для проверки того, что отсутствует распределение 2-этилгексановой кислоты между двумя фазами, проводили также холостой опыт путем обработки раствора с известным содержанием 2-ЭГК в н-декане с подкисленной водой и регистрации спектров первоначального раствора и двух конечных фаз (органической и водной). В подтверждение сделанному предположению, не было зафиксировано полос, относящихся к органическим фрагментам в спектре водной фазы, а 2-ЭГК количественно извлекали в органическую фазу.

Все операции, связанные с получением образцов для анализа, проводили под атмосферой азота, принимая предосторожности, необходимые для исключения или по меньшей мере сведения к минимуму эффектов окисления и/или гидролиза.

Результат анализа формально выражен в примерах в виде содержания карбоновой кислоты (т.е. 2-ЭГК), хотя можно считать, что кислота преимущественно или полностью находится в катализаторе в связанном состоянии в виде карбоксилата.

Анализ размера зерен

Распределение и среднее значение размера частиц твердого катализатора определяли с помощью оптического метода с помощью прибора для измерения размера частиц фирмы MALVERN серии 2600 с фокусирующими линзами 63 мм и длиной оптического пути ячейки 2 мм.

Характеристики полимеров и сополимеров

Содержание мономерных звеньев из гексена-1 в сополимерах этилена/гексена-1 определяли на образцах в виде пленок с помощью спектрометра Nicolet Nexus FTIR, указанного в предыдущем абзаце, путем измерения поглощения полос при 4390 и 4255 см-1 и на основании калибровочной кривой, полученной для сополимеров известного состава.

Показатель текучести расплава (ПТР) полимеров измеряли в соответствии со стандартом ASTM D-1238E с нагрузкой 2,16 кг.

Плотность конечных полимерных продуктов измеряли с помощью градиентной колонки в соответствии со способом ASTM D1505-68.

Препаративный пример А: комплекс AlCl3⋅диоктиловый эфир (1:1) в н-декане.

18,6 г трихлорида алюминия (139 ммоль) и 48 мл безводного н-декана вводили в стеклянную колбу, которую предварительно подвергали 3 циклам прокачки вакуум/инертный газ. Как только суспензию охлаждали водой и с помощью ледяной бани, по каплям при перемешивании добавляли безводный диоктиловый эфир (33,82 г, 139 ммоль, 42 мл). Трихлорид алюминия медленно переходил в раствор. Смесь оставляли охлаждаться до комнатной температуры с получением раствора светло-желтого цвета.

Элементный анализ раствора: Cl: 17,9%; Al: 4,3%.

[Al] = 1,54 ммоль/мл

ИК с Фурье преобразованием (нуйол): 938 см-1 (vAl-OR).

Препаративный пример В: комплекс AlCl3 диоктиловый эфир (1:2) в н-декане.

20 г трихлорида алюминия (150 ммоль) и 23 мл безводного н-декана вводили в стеклянную колбу, которую предварительно подвергали 3 циклам прокачки вакуум/инертный газ. Как только суспензию охлаждали водой и с помощью ледяной бани, по каплям при перемешивании добавляли безводный диоктиловый эфир (72,7 г, 300 ммоль, 91 мл). Трихлорид алюминия медленно переходил в раствор. Смесь оставляли охлаждаться до комнатной температуры с получением раствора светло-желтого цвета.

Элементный анализ раствора: Cl: 15,9%; Al: 3,7%.

[Al] = 1,32 ммоль/мл

Растворитель удаляли из аликвоты раствора путем упаривания под вакуумом с получением масла, которое характеризовали методами элементного анализа, ИК с Фурье преобразованием и спектроскопии ЯМР1Н, подтверждающих, что получено целевое соединение.

Элементный анализ комплекса: (MW=618,23) [получено (рассчитано)] Cl: 17,3% (17,20); Al: 4,26% (4,36).

ИК с Фурье преобразованием (нуйол): 938 см-1 (vAl-OR).

Препаративный пример С: комплекс AlCl3⋅ксилол⋅HCl

После операций, указанных в Примере 1 процитированной патентной публикации ЕР 412597, комплекс AlCl3 с хлороводородной кислотой и ксилолом получали путем барботирования безводной хлороводородной кислоты (газообразной) в суспензию безводного AlCl3 (51 г, 382 ммоль) и безводного ксилола (42,6 г, 401 ммоль, 50 мл) до тех пор, пока трихлорид алюминия растворится в ксилоле, и оставляли смесь для взаимодействия в течение трех часов. Получали гомогенное масло оранжево-коричневого цвета, которое, как обнаружили, имеет следующий состав: AlCl3 (51% масс./масс.), ксилол (42,6% масс./масс.), HCl (6,4% масс./масс.), как определяли на основании указанного выше метода элементного анализа с учетом органической фракции, образованной только ксилолом. Концентрация Al в растворе была равна 6,75 ммоль AlCl3 в 1 мл.

Препаративный пример 1: монометаллический прекурсор Mg/Ti

280 мл н-декана и 17,57 г (184,5 ммоль) хлорида магния вводили в суспензию под атмосферой безводного азота в перемешиваемый, снабженный рубашкой стеклянный реактор объемом 1 литр. Перемешивание продолжали в течение 10 минут для гомогенизации смеси и добавляли 5,785 г (17 ммоль) тетрабутилата титана и 72,49 г (502,7 ммоль) 2-этилгексановой кислоты. Давление азота доводили до 5 кПа изб. при комнатной температуре и герметизировали реактор. Выдерживая реактор герметично закрытым, смесь нагревали до 90°С и выдерживали при этой температуре в течение 2 часов при перемешивании. Давление возрастало до 121 кПа изб..

Получали прозрачный раствор, который становился слегка мутным при охлаждении до комнатной температуры. Раствор переносили в стеклянную бутылку объемом 800 мл и хранили под инертной атмосферой азота при комнатной температуре.

Препаративный пример 2: биметаллический прекурсор Mg/Ti/Zr

280 мл н-декана, 17,57 г (184,5 ммоль) хлорида магния и 5,1 г тетрахлорида циркония (21,9 ммоль) вводили в суспензию под атмосферой безводного азота в перемешиваемый, снабженный рубашкой стеклянный реактор объемом 1 литр. Перемешивание продолжали в течение 10 минут для гомогенизации смеси и добавляли 5,78 г (17 ммоль) тетрабутилата титана и 89,7 г (622 ммоль) 2-этилгексановой кислоты.

Давление азота доводили до 5 кПа изб. при комнатной температуре и герметично закрывали реактор. Выдерживая реактор герметично закрытым, смесь нагревали до 90°С и выдерживали при этой температуре в течение 2 часов при перемешивании. Давление возрастало до 127 кПа изб.. Получали прозрачный раствор, который становился слегка мутным при охлаждении до комнатной температуры.

Раствор переносили в стеклянную бутылку объемом 800 мл и хранили под инертной атмосферой азота при комнатной температуре.

Препаративный пример 3: биметаллический прекурсор Mg/Ti/Hf

Повторяли ту же процедуру с теми же молярными количествами, как указано в предыдущем препаративном примере 2, лишь с той разницей, что использовали 6,98 г (эквивалентно 21,8 ммоль) тетрахлорида гафния вместо 5,1 г тетрахлорида циркония (21,9 ммоль). Во время нагревания давление возрастало до 127 кПа изб..

Получали прозрачный раствор, который становился слегка мутным при охлаждении до комнатной температуры. Раствор переносили в стеклянную бутылку объемом 800 мл и хранили под инертной атмосферой азота при комнатной температуре.

ПРИМЕР 1: монометаллический катализатор (С1)

50 мл гомогенного монометаллического раствора, полученного согласно предшествующему препаративному примеру 1, содержащего следующие компоненты, вводили в стеклянную реакционную колбу объемом 1 литр, снабженную механической мешалкой и термостатируемую с помощью бани с силиконовым маслом:

Ti = 2,24 ммоль

Mg = 24,28 ммоль

Cl = 48,55 ммоль

2-этилгексаноат = 66,15 ммоль

(О-бутил) = 8,96 ммоль.

Добавляли приблизительно 200 мл н-декана и продолжали перемешивание при температуре масляной бани 40°С. Всего присутствовало 75,11 ммоль органических групп (О-бутил + С7Н14СОО-). 24,39 мл раствора в н-декане, полученного с помощью способа, ранее описанного в препаративном примере А, содержащего 37,56 ммоль растворимого комплекса AlCl3 диоктиловый эфир (1:1), дополнительно разбавляли до 50 мл н-деканом и добавляли по каплям к раствору в колбу, термостатируемую при 40°С, с получением молярного соотношения Al/(O-бутил + С7Н14СОО-) 0,5, в пересчете на количество органических групп, присутствующих в исходном растворе прекурсора. Перемешивание продолжали и температуру термобани поддерживали во время добавления на уровне 40°С.

Наблюдали осаждение белого кристаллического вещества. Полученную суспензию доводили до 60°С путем нагревания термобани и перемешивали при этой температуре в течение 1 часа. По завершении, температуру понижали до комнатной температуры и останавливали перемешивание. Прозрачную надосадочную жидкость отбирали и анализировали, получая следующие результаты:

Ti = 7,47 ммоль/литр (100% введенного титана)

Mg = отсутствует.

Таким образом, можно сделать вывод, что полученное твердое вещество содержало весь хлорид магния, в то время как титан полностью остался в растворенном виде.

Для целей последующего восстановления до Ti(III) и последующего осаждения TiCl3, суспензию, находящуюся при перемешивании при 40°С, обрабатывали путем добавления по каплям 50 об. % насыщенного раствора, содержащего 2,7 г DEAC в н-декане, что эквивалентно 22,4 ммоль, так, чтобы получить молярное соотношение Al/Ti 10.

По завершении добавления при постоянной температуре, температуру термостатирующей бани доводили до 90°С и продолжали перемешивание в течение дополнительных 2 часов. Температуру снижали до комнатной при продолжении перемешивания, отбирали аликвоту суспензии и фильтровали на фильтре G3 из пористого стекла, промывали н-деканом, сушили в потоке безводного азота и анализировали в соответствии с ранее указанным способом элементного анализа, получая следующие результаты (состав, в % масс.):

Ti = 2,48%

Mg = 15,7%

Al = 3,48%

Cl = 58,35%

2-ЭГК = 7,89%,

что соответствует формуле катализатора С1, которую можно представить следующим образом:

Ti1Mg12.42Al2.48Cl31.65(C7H15COO-)1.06

ПРИМЕР 2: монометаллический катализатор (С2)

Использовали точно такую же процедуру, как описана в предшествующем Примере 1, но используя молярное соотношение Al/(O-бутил + С7Н15СОО-) 0,33, в пересчете на количество органических групп, присутствующих в исходном растворе прекурсора. По каплям добавляли 24,79 ммоль растворимого комплекса AlCl3⋅диоктиловый эфир (1:1 моль/моль), что эквивалентно 16,1 мл раствора, полученного с помощью способа, ранее описанного в препаративном примере А, дополнительно разбавленного до 50 мл н-деканом. Температуру во время добавления поддерживали 40°С.

Наблюдали образование белого осадка. Полученную суспензию доводили до 60°С путем нагревания термобани и перемешивали при этой температуре в течение 1 часа. По завершении, температуру понижали до комнатной температуры и останавливали перемешивание, оставляя смесь отстояться в течение нескольких минут. Отбирали пробу прозрачной надосадочной жидкости и получали следующие результаты:

Ti = 7,38 ммоль/литр (приблизительно 100% исходного титана)

Mg = 8,0 ммоль/литр (приблизительно 10% исходного магния).

Таким образом, можно сделать вывод, что полученное твердое вещество содержало практически весь введенный хлорид магния, в то время как титан полностью остался в растворенном виде.

Для целей последующего восстановления до Ti(III) и последующего осаждения TiCl3, суспензию, находящуюся при перемешивании при 40°С, обрабатывали путем добавления по каплям 50%-ного насыщенного раствора, содержащего 1,34 г DEAC в н-декане, что эквивалентно 11,1 ммоль, так, чтобы получить молярное соотношение Al/Ti 5.

По завершении, после фильтрования через пористый фильтр и сушки в токе азота получали твердый катализатор с выходом более 90% относительно исходного титана, который после сушки и процедуры анализа имел следующий состав (% масс.):

Ti = 2,8%

Mg = 15,24%

Al = 2,65%

Cl = 59,04%

2-ЭГК = 12,44%,

что соответствует формуле катализатора С2, которую можно представить следующим образом:

Ti1Mg10.81Al1.69Cl28.67(C7H15COO-)1.48

ПРИМЕР 3: монометаллический катализатор (С3)

Использовали точно такую же процедуру, как описана в предшествующем Примере 1, с той разницей, что использовали раствор растворимого соединения AlCl3⋅диоктиловый эфир (1:2 моль/моль) в н-декане.

28,5 мл раствора в н-декане, полученного с помощью способа, ранее описанного в препаративном примере В, с концентрацией Al 1,32 ммоль/мл, что соответствует 37,56 ммоль растворимого комплекса AlCl3⋅диоктиловый эфир (1:2), дополнительно разбавляли до 50 мл н-деканом и добавляли по каплям в раствор, находящийся в колбе, термостатируемой до 40°С, с получением молярного соотношения Al/(O-бутил + С7Н15СОО-) 0,5, в пересчете на количество органических групп, присутствующих в исходном растворе прекурсора. Перемешивание продолжали и температуру термобани при добавлении поддерживали на уровне 40°С.

Наблюдали образование белого осадка. Полученную суспензию доводили до 60°С путем нагревания термобани и перемешивали при этой температуре в течение 1 часа. По завершении, температуру понижали до комнатной температуры и останавливали перемешивание, оставляя смесь отстояться в течение нескольких минут. Отбирали образец прозрачной надосадочной жидкости и получали, что она состоит из:

Ti = 7,41 ммоль (100% введенного титана)

Mg = (отсутствует).

Таким образом, можно сделать вывод, что полученное твердое вещество содержало весь хлорид магния, в то время как титан полностью остался в растворенном виде.