Способ диагностирования цепей измерения температур - RU2724247C1

Код документа: RU2724247C1

Чертежи

Описание

Предлагаемое изобретение относится к измерительной технике и может быть использовано в системах автоматического измерения, управления и аварийной защиты, в состав которых входят измерители температуры на основе термопар (ТП).

Известные способы диагностирования цепей измерения температур с помощью ТП основаны на отслеживании изменения результатов последовательности измерений температуры тестируемой ТП, измерении сопротивления ТП, закорачивании цепей ТП. Ни один из указанных методов не обеспечивает быстрый, простой, надежный контроль всего тракта измерения температуры.

Так, анализ последовательности измерений температуры не пригоден в применениях к объектам контроля, для которых характерны высокие градиенты изменения температуры, и имеет длительное время готовности к работе.

Известны способы диагностирования цепей измерения температур а.с. 669224 G01K 15/00, 960763 G05D 23/22, 2598703 G01R 31/02, основанные на измерении сопротивления рабочего спая ТП и термокомпенсационных проводов. Общими недостатками этих способов являются достаточная сложность дополнительной аппаратуры контроля, невозможность диагностирования всей совокупности преобразовательных элементов тракта измерения температуры и перерывы в измерении температуры на время проведения диагностирования.

Известен способ диагностирования цепей измерения температуры а.с. 2196307 МПК G01K 15/00, G01R 31/28, основанный на замыкании цепей ТП, проверяющие с высокой точностью исправность всей совокупности преобразовательных элементов тракта измерения температуры. Однако для проведения проверки требуется дополнительная аппаратура, включающая многоканальный коммутатор, прецизионный источник напряжения, прецизионный резистор. Кроме этого, во время проведения диагностирования не производятся измерения температуры.

Наиболее близким, принятым за прототип, является способ диагностирования цепей измерения температуры, основанный на подогреве горячего сплава ТП с последующим измерением термоЭДС и реализованный в устройстве а.с. 302622 МПК G01K 7/02. Известный способ не обеспечивает диагностирование исправности схемы компенсации температуры холодного спая и имеет недостаточную точность измерения температуры во время проведения диагностирования.

Целью заявляемого способа является обеспечение возможности диагностирования цепей измерения температуры и упрощение схемы диагностирования.

Поставленная цель достигается тем, что в способе диагностирования цепей измерения температур, включающем нагрев термопар с последующим измерением температур и анализом результатов измерения температур, согласно изобретению проводят нагрев холодных спаев термопар, а анализ проводят путем сравнения температур холодного спая и температур измеряемой среды до и после нагрева, причем исправность цепей измерения температуры выявляют по величине приращения температуры холодного спая ΔТХС и стабильности температуры измеряемой среды.

Нагрев ХС увеличивает температуру ХС на величину ΔТХС и на такую же величину уменьшает разность температур между горячим и холодным спаями ТП, что вызывает снижение термоЭДС термопары. При исправности вычисленная по термоЭДС разность температур термопары ТТП снижается также на величину ΔТХС, а температура измеряемой среды, как сумма ТХС (температуры ХС) и ТТП, не изменяется.

Таким образом, предлагаемый способ обеспечивает возможность диагностирования цепей измерения температуры, упрощает схему элементов диагностики.

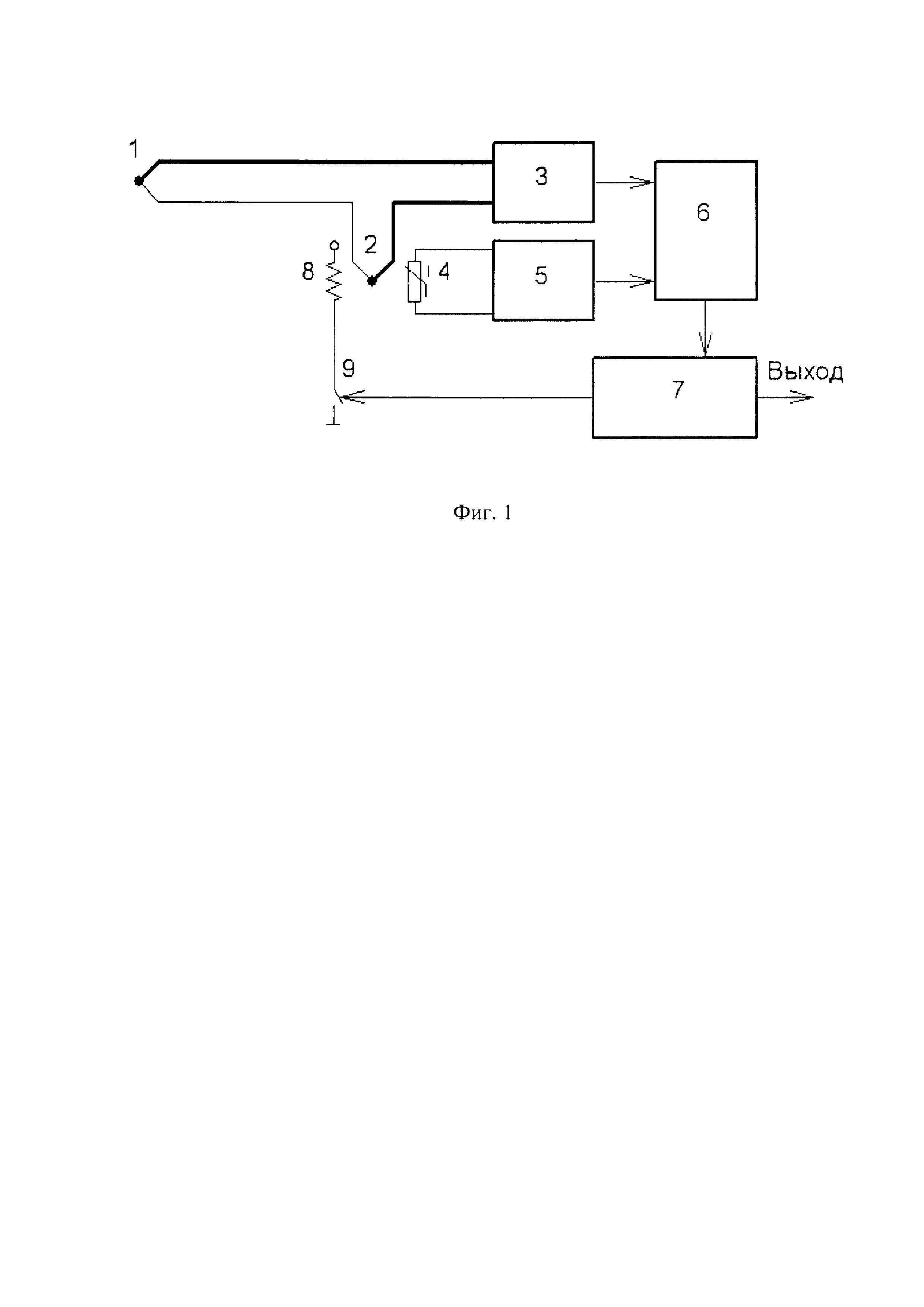

На фиг. 1 представлен вариант устройства измерителя температуры на основе ТП, позволяющего реализовать предлагаемый способ диагностирования цепей измерения температуры. Устройство содержит ТП, состоящую из горячего спая (ГС) 1 и ХС 2, усилитель термоЭДС (УТ) 3, термосопротивление (ТС) 4, преобразователь сопротивления в напряжение (ПСН) 5, аналого-цифровой преобразователь (АЦП) 6, центральный процессор (ЦП)7, термо-электронагревательный элемент (ТЭН) 8 и силовой ключ (СК) 9.

Устройство функционирует в двух режимах: обычном режиме измерения температуры и режиме самодиагностики. В обоих режимах ТП генерирует термоЭДС, зависящую от разности температур ГС 1 и ХС 2, величина термоЭДС усиливается УТ 3, преобразуется в код КТП с помощью АЦП бив цифровом виде поступает в ЦП 7. Температура ХС 2 определяет величину сопротивления ТС 4, которое преобразуется в напряжение посредством ПСН 5, оцифровывается с помощью АЦП 6 в код КХс и в цифровом виде поступает в ЦП 7, который вычисляет измеряемую температуру объекта и передает ее потребителю.

Отличия между режимами состоят в том, что при обычном измерении температуры СК 9 разомкнут, ТЭН 8 не выделяет тепло и не нагревает ХС 2, а в режиме самодиагностики по команде ЦП 7 замыкается СК 9, ТЭН 8 начинает выделять тепло и нагревать одновременно и ХС 2 и ТС 4 до одинаковой температуры. Нагрев ТС 4 увеличивает код КХС, а нагрев ХС 2 уменьшает термоЭДС термопары и соответственно код КТП, однако при исправно функционирующей аппаратуре измерителя результирующая температура объекта не будет изменяться. Неисправность любого из элементов цепей измерения температуры приведет к отклонению приращения температуры холодного спая от типового значения или к изменению вычисленной температуры объекта. Результат самодиагностики центральный процессор передает потребителю.

Таким образом, представленное техническое решение обеспечивает возможность диагностирования цепей измерения температур, упрощает схему диагностирования и обеспечивает непрерывный контроль температуры во время проведения диагностирования.

Реферат

Изобретение относится к измерительной технике и может быть использовано в системах автоматического измерения, управления и аварийной защиты, в состав которых входят измерители температуры на основе термопар. Предложен способ диагностирования цепей измерения температур включает нагрев термопар с последующим измерением температур и анализом результатов измерения температур. При этом проводят нагрев холодных спаев термопар, а анализ проводят путем сравнения температур холодного спая и температур измеряемой среды до и после нагрева, причем исправность цепей измерения температуры выявляют по величине приращения температуры холодного спая ΔТи стабильности температуры измеряемой среды. Технический результат - упрощение схемы диагностирования и обеспечение непрерывного контроля температуры во время проведения диагностирования. 1 ил.

Комментарии