Способ определения температуры аморфных ферромагнитных микропроводов при токовом нагреве - RU2696826C1

Код документа: RU2696826C1

Чертежи

Описание

Изобретение относится к области технологии обработки микропроводов и может быть использовано при контроле температуры нагрева аморфных ферромагнитных микропроводов (АФМ).

В настоящее время при производстве АФМ используется широко известный метод Тейлора-Улитовского, который позволяет получать из аморфных ферромагнитных материалов длинные микропровода в стеклянной оболочке толщиной от 2 до 100 μm с металлической жилой диаметром от 0.2 до 70 μm. Суть этого метода заключается в механической вытяжке размягченного стеклянного микрокапилляра с расплавленным металлом внутри и его быстром охлаждении. Магнитные свойства АФМ зависят от состава металлической жилы, соотношения диаметров стеклянной оболочки и металлической жилы, а также режима вытяжки. Кроме того, для изменения магнитных свойств АФМ часто используется дополнительная механическая или химическая обработка микропроводов, заключающаяся в полном или частичном удалении стеклянной оболочки. Для улучшения магнитных свойств АФМ, после их изготовления, применяются различные способы дополнительной термической обработки. Одним из распространенных способов термической обработки АФМ является токовый (Джоулев) нагрев, связанный с протеканием по внутренней жиле постоянного тока заданной величины в течение заданного интервала времени. Для нагрева может использоваться как постоянный, так и переменный ток, а также импульсный ток с разной величиной и формой импульсов. При этом контроль состояния АФМ в процессе Джоулева нагрева может осуществляться за счет непрерывного контроля электрических или магнитных параметров АФМ.

В процессе термической обработки методом Джоулева нагрева важной задачей является определение температуры АФМ и обеспечение необходимых температурных режимов нагрева. Температура АФМ сложным образом зависит от плотности протекающего тока, а также сопротивления и геометрических размеров образца АФМ. Проблема определения температуры АФМ может осложняться тем, что токовый нагрев часто производится нарастающим по величине током со скоростью, при которой температура АФМ не успевает достичь установившегося значения. При этом прямое контактное измерение температуры с помощью термометров сопротивления или бесконтактное измерение температуры пирометрическими методами невозможно, вследствие малых физических размеров АФМ. Следует отметить, что задача установления соответствия между током, протекающим через образец в процессе Джоулева нагрева, и температурой нагрева образца возникает при работе с различными типами материалов.

Для решения задачи определения границ температурной шкалы в процессе Джоулева нагрева часто используется свойство материалов резко менять свое состояние при определенных фиксированных температурах, образуя, таким образом, набор реперных точек для построения калибровочной кривой. Так, известный способ калибровки термометров (патент DE №4032092 Thermal analuser with magnetic field sourse -for determining Curie temp, of ferromagnetic material/ Tsal Chorng-Shen, Leu Ming Shengs et al., publ. 16.04.1992) основан на эффекте резкого изменения теплового поглощения в области температуры Кюри, а в качестве калибровочной точки используется температура Кюри ферромагнитных материалов, определяемая методом дифференциальной сканирующей калориметрии (ДСК). Особенностью этого способа для случая АФМ является тот факт, что признак точки Кюри слабо выражен на ДСК кривой и не отражается в температурной зависимости сопротивления АФМ от тока нагрева. Следовательно, для определения температуры микропроводов при токовом нагреве известный способ не может быть использован.

Наиболее близким по технической сущности является способ изготовления контактного температурного датчика и способ его калибровки (патент US №2010/0118911 Methods for manufacturing a contact temperature sensors and method for calibrating said sensor/ Christophe Lorrette, Rene Pailler et. al., publ. 13.05.2010), принятый нами за прототип, из которого известно использование углеродного волокна микронного диаметра известной длины в качестве датчика термометра сопротивления после термообработки углеродного волокна при температуре выше, чем температура использования датчика, нанесении на слой углеродного волокна электроизоляционного керамического покрытия при температуре осаждения покрытия, повторной термической обработке полученного датчика при температуре выше, чем температурный диапазон использования. Благодаря термообработке устраняется чувствительность углеродного волокна к тепловым циклам углерода для высоких температур. Из этого же патента известен способ калибровки датчика, заключающийся в равномерном нагреве датчика до предельной температуры, пропускании электрического тока через образец - углеродное волокно датчика, и одновременном измерении температуры и сопротивления образца для последующего осуществления функции калибровки в виде графической температурной зависимости электрического сопротивления датчика.

Особенность способа-прототипа в случае работы с АФМ состоит в том, что он не позволяет решить задачу измерения температуры АФМ, для которых характерен широкий разброс начальных значений удельных сопротивлений и температурных коэффициентов, а температурные зависимости сопротивления из-за температурно-фазовых преобразований в аморфной структуре микропроводов носят нелинейный характер. АФМ присуще свойство необратимо изменять величину удельного сопротивления при нагреве в зависимости от теплового воздействия, из-за чего определение температурной зависимости сопротивления микропровода является весьма сложной задачей.

Решаемая техническая задача заключается в установлении соответствия между протекающим через АФМ током и достигаемой при этом температурой АФМ и, как следствие, в определении температурной зависимости сопротивления АФМ при токовом нагреве токами различной величины и формы.

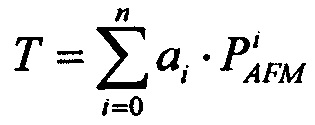

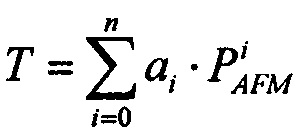

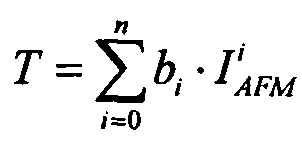

Решение поставленной технической задачи заключается в том, что способ определения температуры аморфных ферромагнитных микропроводов при токовом нагреве включает пропускание тока через образец, термообработку образца при температуре выше температуры использования, одновременное измерение двух параметров, одним из которых является сопротивление микропровода, калибровку температурной зависимости сопротивления и построение графической зависимости измеряемых величин. Согласно изобретению предварительно, методом дифференциальной сканирующей калориметрии, определяют температуру начала кристаллизации одного из образцов АФМ, отобранного из партии АФМ одного типа, другой образец АФМ из той же партии доводят до полной кристаллизации путем первого нагрева током до температуры, превышающей порог кристаллизации. По полученной зависимости сопротивления АФМ от мощности, выделяемой в АФМ от проходящего тока в процессе первого нагрева, находят величину сопротивления, соответствующую началу кристаллизации АФМ. По двум измеренным значениям сопротивления АФМ при комнатной температуре и температуре начала кристаллизации определяют температурный коэффициент сопротивления кристаллизованного АФМ, который используют для преобразования измеренных в процессе второго нагрева током относительных изменений величины сопротивления кристаллизованного микропровода в значения температуры нагрева. Графические зависимости температуры Т микропровода от мощности РАФМ, выделяемой в микропроводе или от тока IАФМ через микропровод, преобразуют в аналитические зависимости в виде полиномов n-ой степени

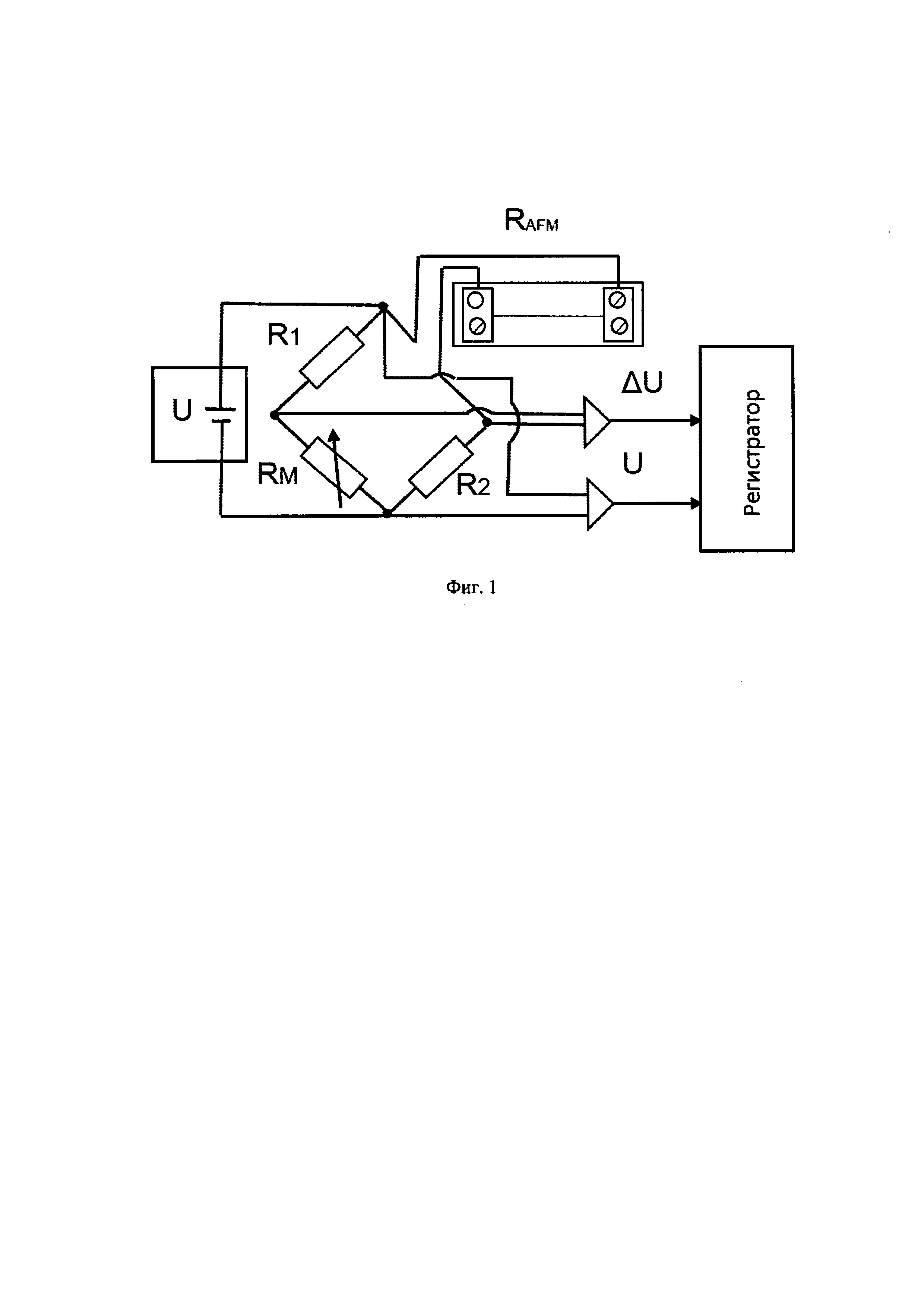

Сущность предлагаемого способа поясняется следующим графическим материалом: на Фиг. 1 представлена функциональная схема установки для нагрева и измерения сопротивления АФМ в процессе токового нагрева,

на Фиг. 2 представлена зависимость относительных изменений сопротивления АФМ от приложенной мощности нагрева при первом нагреве АФМ,

на Фиг. 3 представлена зависимость относительных изменений сопротивления АФМ от приложенной мощности нагрева при втором и последующих нагревах,

на Фиг. 4 представлены графики зависимости температуры Т АФМ от приложенной мощности нагрева РAFM (а) или от протекающего тока IAFM - (б). Сплошной линией показаны графики, полученные из экспериментальных данных, пунктирной линией - графики, рассчитанные в качестве примера по аппроксимирующим полиномам.

Осуществление способа может быть продемонстрировано на устройстве, представленном на Фиг. 1. В предложенном способе нагрев АФМ осуществляют от программно управляемого источника постоянного или переменного тока, а их сопротивление измеряют мостом Уитстона непосредственно в процессе нагрева. Исследуемый АФМ с сопротивлением RAFM включают в одно из плеч измерительного моста, образованного прецизионными резисторами R1 и R2 и магазином сопротивлений RM, который служит для подстройки измерительного моста перед началом измерений.

Мощность, выделяемая в единицу времени в проводящей жиле микропровода длиной

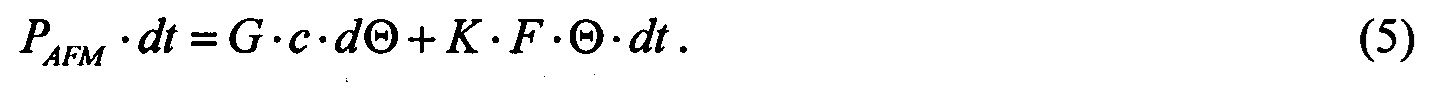

Количество тепла, выделяемого в проводящей жиле микропровода в течение времени dt составляет:

Часть этого тепла идет на нагрев микропровода и повышение его температуры, а остальное тепло рассеивается с поверхности микропровода за счет теплоотдачи. Энергия, идущая на нагрев проводящей жилы микропровода, равна:

где: G - вес проводящей жилы; с - удельная теплоемкость материала проводящей жилы; Θ=υ-υ0 - превышение температуры проводящей жилы по отношению к окружающей среде; υ и υ0 - температуры проводящей жилы и окружающей среды соответственно.

Энергия, отводимая с поверхности микропровода в течение времени dt за счет теплоотдачи пропорциональна превышению температуры проводящей жилы над температурой окружающей среды:

где K - общий коэффициент теплоотдачи, учитывающий все виды теплоотдачи; F - поверхность охлаждения микропровода с оболочкой.

Скорость нарастания температуры микропровода при нагреве током зависит от соотношения между теплопоглощающей способностью микропровода и интенсивностью отвода тепла. При неустановившемся тепловом процессе уравнение теплового баланса можно записать в следующем виде:

Температура нагрева микропровода зависит от мощности, переходящей в тепло, и времени нагрева, и для получения необходимых температурных режимов нужно подбирать величину плотности тока j= IAFM/S в зависимости от удельного сопротивления ρ и физических размеров образца АФМ - длины

Для установившейся температуры количество тепла, идущее на нагрев АФМ равно количеству тепла, рассеиваемого с его поверхности за счет теплоотдачи и уравнение теплового баланса можно свести к равенству:

Температура нагрева двух образцов АФМ одной и той же серии, при равных условиях и геометрических размерах, будет определяться только уравнением теплового баланса (6), и для одних и тех же значений плотности тока j=IAFM/S их температура будет одинаковой. Это позволяет использовать полностью кристаллизованный АФМ в качестве эталонного образца. Получаемая при этом калибровочная кривая зависимости температуры нагрева от тока нагрева применяется для оценки температурных режимов нагрева и связанных с ними эффектов электрических и магнитных преобразований в АФМ.

Таким образом, предлагаемое техническое решение отличается от известных тем, что для определения температурного коэффициента сопротивления кристаллизованного АФМ и получения калибровочной кривой зависимости температуры нагрева от тока нагрева используют значение температуры начала кристаллизации АФМ для данной партии образцов и величину сопротивления образца из данной партии АФМ, соответствующую точке начала кристаллизации. В качестве второй точки для калибровки используют величину сопротивления АФМ при нормальных условиях - температуре 20°С.

Предлагаемый способ может быть осуществлен следующим образом. Первоначально из партии АФМ одного типа отбирают один из образцов АФМ, для которого методом ДСК с помощью, например, дифференциального сканирующего калориметра фирмы NETZSCH DSC 204 F1, определяют температуру tCR начала кристаллизации для данной партии по виду кривой ДСК. Затем из той же партии АФМ берут другой образец заданной длины, закрепляют его в специальном держателе и подключают к установке (Фиг. 1), где производят первый нагрев током и одновременное измерение сопротивления образца в процессе нагрева.

Исходя из экспериментально установленных условий, образец АФМ нагревают линейно изменяющейся мощностью от нуля до мощности, превосходящей в 1.5-2 раза мощность, при которой начинается кристаллизация, со скоростью не превышающей ~0.2 Вт/мин. Затем АФМ выдерживают при максимальной мощности нагрева до завершения переходных процессов кристаллизации и охлаждают постепенным снижением мощности до нуля. Режим и границы нагрева обусловлены необходимостью получения графика зависимости относительного сопротивления АФМ от приложенной мощности нагрева и доведения образца АФМ до полной кристаллизации. Этот график (Фиг. 2) используют для нахождения сопротивления АФМ, соответствующего началу его кристаллизации. Моменту начала кристаллизации образца данной партии соответствует точка 2.6 Вт на Фиг. 2, которую определяют по резкому изменению сопротивления АФМ в этой точке.

Полученный таким образом кристаллизованный АФМ обладает определенными характеристиками, представленными на Фиг. 3, где показан график зависимости относительного изменения сопротивления АФМ от приложенной мощности при втором и последующих его нагревах. Известно, что температурная зависимость удельного сопротивления микропровода, прошедшего стадию кристаллизации, после охлаждения стабилизируется и не изменяется при последующих циклах нагрева и охлаждения.

Для температурной привязки сопротивления кристаллизованного АФМ используют два значения сопротивления: сопротивление R0 при нормальных условиях (t0=20°С) и сопротивление RCR, соответствующее началу кристаллизации. Температура tCR начала кристаллизации АФМ берется из результатов ДСК анализа. Из этих данных можно найти температурный коэффициент сопротивления α микропровода по формуле:

Это значение температурного коэффициента сопротивления а используют для пересчета относительных изменений сопротивления при нагреве микропровода (на Фиг. 3) в температуру по формуле

где RA/RAC - относительная величина изменения сопротивления АФМ в зависимости от мощности нагрева (на Фиг. 3).

На следующих рисунках (Фиг. 4) приведены графики зависимости температуры нагрева T АФМ от приложенной к образцу АФМ мощности нагрева РAFM (Фиг. 4.а, сплошная линия) и протекающего через образец АФМ тока IAFM (Фиг. 4.б, сплошная линия). Эти графические зависимости для данной конкретной партии АФМ могут быть преобразованы в аналитические выражения в виде полиномов n-ой степени

На рисунках Фиг. 4 а), б), пунктирными линиями в качестве примера показаны кривые, рассчитанные с использованием аппроксимирующих полиномов, полученных методом линейной регрессии, следующего вида:

а) Т=25.2484+359.4549*Ра-87.5998*Рa2+9.3924*Ра3

или б) Т=8.4814+0.9606*Iа+0.1479*Iа2 - 0.0009*Iа3.

Полученные полиномы используются для определения температуры нагрева образца АФМ из данной партии при конкретных значениях приложенной к образцу мощности нагрева или тока нагрева, пропускаемого через образец.

Графические зависимости Т=ƒ(PAFM) и T=ƒ(IAFM) являются градуировочными характеристиками для данного типа АФМ и могут быть использованы для определения температуры нагрева АФМ при заданных значениях мощности нагрева РAFM или тока через микропровод IAFM.

Преимущество предлагаемого изобретения по сравнению с известными заключается в том, что появляется возможность определять температуру образцов АФМ непосредственно в процессе их токового нагрева, более точно устанавливать температурные режимы обработки образцов АФМ и оценивать температурные режимы нагрева и связанные с ними эффекты электрических и магнитных преобразований в АФМ. Предлагаемое решение позволяет путем соответствующей обработки АФМ изменять характер температурной зависимости его сопротивления, получать калибровочные кривые зависимости температуры нагрева АФМ от тока нагрева и использовать АФМ в качестве эталона сопротивления.

Способ применим также в случаях, когда для изменения магнитных свойств АФМ используется их дополнительная механическая или химическая обработка, заключающаяся в полном или частичном удалении стеклянной оболочки, а также когда нагрев производится не только постоянным, но и переменным током, а также импульсными токами с разной величиной и формой импульсов.

Реферат

Изобретение относится к области технологии обработки аморфных ферромагнитных проводов (АФМ) и может быть использовано при определении температуры АФМ в процессе токового нагрева. Заявленное решение направлено на определение температурной зависимости сопротивления АФМ при токовом нагреве токами различной величины и формы. Для этого предварительно, методом дифференциальной сканирующей калориметрии, определяют температуру начала кристаллизации одного из образцов АФМ, отобранного из партии АФМ одного типа. Другой образец АФМ из той же партии доводят до полной кристаллизации путем первого нагрева током до температуры, превышающей температуру кристаллизации. По полученной зависимости сопротивления АФМ от мощности, выделяемой в АФМ от проходящего тока в процессе первого нагрева, находят величину сопротивления, соответствующую началу кристаллизации АФМ. По измеренным значениям сопротивления АФМ при комнатной температуре и температуре начала кристаллизации определяют температурный коэффициент сопротивления кристаллизованного АФМ, который используют для преобразования измеренных в процессе второго и последующих нагревов током относительных изменений величины сопротивления АФМ в значения температуры нагрева. Графические зависимости температуры АФМ от мощности, выделяемой в микропроводе или от тока через микропровод, преобразованные в аналитические зависимости в виде полиномов n-ой степени, используют для расчета значений мощности или тока, необходимых для создания требуемых тепловых режимов нагрева для данной партии АФМ. Технический результат – обеспечение возможности определять температуру образцов АФМ непосредственно в процессе их токового нагрева, более точное установление температурных режимов обработки образцов АФМ и оценивание температурных режимов нагрева и связанных с ними эффектов электрических и магнитных преобразований в АФМ. 6 з.п. ф-лы, 4 ил.

Формула

Комментарии