Погружной зонд - RU2502064C2

Код документа: RU2502064C2

Чертежи

Описание

Изобретение относится к погружному зонду для определения фазовых переходов извлеченной из стального расплава пробы посредством термического анализа с имеющей погружной конец измерительной головкой, в которой расположены имеющая впускной канал пробоотборная камера и выступающая своим горячим спаем в пробоотборную камеру термопара и которая имеет кабельный ввод для сигнальных кабелей термопары, при этом кабельный ввод выходит из этой измерительной головки из выходного отверстия на противоположном погружному концу конце измерительной головки, и при этом прямая линия между погружным концом и выходным отверстием образует продольную ось измерительной головки.

Такие зонды известны, например, из US 3463005. Здесь описан зонд, который опускают в расплав металла с большой высоты на сигнальном кабеле. Для стабилизации измерительная головка имеет на своем конце, обращенном от погружного конца, картонную трубу, через которую вводится сигнальный кабель. На погружном конце зонда расположена термопара. Дополнительная термопара расположена сбоку в выполненной из огнеупорного материала камере и служит для определения кривой ликвидуса. Еще один погружной зонд известен из US 4881824. Он имеет на своем переднем конце термопару, а также сбоку - камеру отбора пробы. Аналогичный погружной зонд описан в US 5275488. У этого зонда выступающая из измерительной головки термопара расположена на его погружном конце. Она защищена металлическими скобами, которые образуют что-то вроде клетки на погружном конце зонда.

Погружные зонды, которые погружают в расплав посредством несущей трубы, которая может быть расположена на так называемой фурме, известны, например, из US 4842418 или US 5577841. Каждое из описанных там устройств имеет на своей передней стороне пробоотборную камеру. Другой погружной зонд описан в DE 3919362 А1. Здесь пробоотборная камера для измерения температуры ликвидуса расположена в несущей трубе. Датчик для определения содержания углерода в расплаве металла в конвертерных печах известен из CN 201041556 Y.

Задачей изобретения является предоставление усовершенствованного погружного зонда для обеспечения возможности более точных измерений, в частности, в конвертере.

Эта задача решается благодаря погружному зонду по пункту 1 формулы изобретения. Предпочтительные варианты реализации следуют из зависимых пунктов формулы изобретения. Благодаря тому, что измерительная головка между ее погружным концом и плоскостью, перпендикулярно разрезающей прямую линию между погружным концом и выходным отверстием, имеет плотность по меньшей мере 7 г/см³, тому, что впускной канал выходит наружу между этой плоскостью и погружным концом или на погружном конце, и тому, что общая плотность измерительной головки равна менее чем 7 г/см³, предпочтительно - тому, что перпендикулярно продольной оси проведена воображаемая плоскость через горячий спай и через расположенную дальше всего от погружного конца часть впускного канала, и тому, что либо а) измерительная головка между погружным концом и самой дальней от погружного конца плоскостью имеет плотность по меньшей мере 7 г/см³, либо b) измерительная головка между погружным концом и вспомогательной плоскостью, которая проведена на расстоянии по меньшей мере 10 мм от самой дальней от погружного конца плоскости параллельно ей, имеет плотность 7 г/см³, зонд может проникать через лежащий на расплаве металла шлак в вертикальном положении и погружаться вертикально в расплав металла. Вспомогательная плоскость предпочтительно расположена между самой дальней от погружного конца плоскостью и погружным концом.

Погружным зондом по изобретению возможно проанализировать содержание углерода в стальном расплаве в конвертере (конвертере LD, от англ. BAF, basic oxygen furnace) путем измерения температуры ликвидуса. Это может быть реализовано в конвертере во время процесса продувки. Одновременно можно измерить температуру расплава стали. Благодаря возможности выполнения измерений во время процесса продувки, весь процесс может быть оптимизирован, так что предотвращается то, что в расплав вдувается слишком много газа. К тому же зонд проникает почти вертикально в расплав металла. Измерительная головка может состоять из нескольких стальных корпусов, расположенных один за другим в направлении погружения.

Измерительная головка представляет собой корпус, выполненный по существу из металла, предпочтительно стали, и простирается между погружным концом и кабельным выводом. Помимо своего металлического корпуса, измерительная головка имеет объем и материал термопары, пробоотборную камеру и впускной канал. Последнее выполнено в виде трубы. Форма металлического корпуса определяется его контуром, при этом впускной канал пробоотборной камеры и выходное отверстие сигнального кабеля предполагаются закрытыми.

Является предпочтительным, чтобы впускной канал имел диаметр, который равен по меньшей мере одной третьей диаметра пробоотборной камеры и самое большее имеет такую же величину, как и диаметр пробоотборной камеры.

Расстояние вспомогательной плоскости от самой дальней от погружного конца плоскости предпочтительно равно по меньшей мере 20 мм, в частности, по меньшей мере 30 мм. Вспомогательная плоскость лежит преимущественно между погружным концом и самой дальней от погружного конца плоскостью. Таким образом, центр тяжести погружного зонда лежит относительно далеко впереди на погружном конце измерительной головки.

Термопара простирается предпочтительно примерно параллельно продольной оси своим горячим спаем в направлении погружного конца. Предпочтительным также является то, что термопара удерживается в пробоотборной камере газопроницаемым материалом. Кабельный ввод и выходное отверстие посредством газопроницаемого материала также предпочтительно соединены газопроницаемым образом с пробоотборной камерой, так что газы могут выходить из пробоотборной камеры почти беспрепятственно, в частности, также преимущественно, чтобы на выходном отверстии была расположена, проходящая предпочтительно соосно прямой линии труба, предпочтительно металлическая труба, через которую введены сигнальные кабели. При этом металлическая труба простирается, в частности, в направлении продольной оси измерительной головки. Это служит дополнительной стабилизации измерительного зонда при его опускании и временной защите сигнальных кабелей от преждевременного разрушения в расплаве металла.

Также предпочтительным является то, что впускной канал имеет на своей наружной стороне защитный колпачок, выполненный из металла или сочетания из металла с картоном или с бумагой. За счет этого предотвращается преждевременное проникновение материала в пробоотборную камеру до того, как впускной канал доходит до уровня ниже зеркала ванны расплава металла. Защитный колпачок преимущественно выполнен из стали, он предпочтительно имеет толщину самое большее 0,5 мм, а также, аналогично, защитный колпачок может быть выполнен из сочетания из цинка с картоном или с бумагой или из стали с покрытием из цинка. Впускной канал преимущественно выполнен из кварцевого стекла. Во впускном канале может быть расположено раскисляющее средство. Здесь, например, в качестве подходящего материала можно назвать алюминий.

Другая предпочтительная конструкция погружного зонда по изобретению отличается тем, что измерительный корпус выполнен по существу из металла, предпочтительно стали. Альтернативно, измерительный корпус может также быть выполнен из отливки. При этом особенно подходящими являются чугун или серый чугун. Дополнительные элементы, такие как термопары, пробоотборные камеры и т.д., могут быть затем интегрированы (встроены) в выполненные таким образом измерительные головки. Указанные материалы обеспечивают длительную структурную стабильность измерительной головки даже в расплаве стали, так что перетекающий в пробоотборную камеру расплав стали может затвердевать (кристаллизоваться), и можно производить достоверное и воспроизводимое измерение. Преимущественно, пробоотборный корпус имеет объем по меньшей мере 450 см³. Таким образом, в связи с предусмотренной по изобретению общей плотностью измерительной головки гарантируется, что измерительная головка может работать в жидком расплаве стали в течение достаточно длительного периода времени функционально надежным образом.

При погружении измерительной головки в расплав стали он затекает через впускной канал в пробоотборную камеру измерительной головки. Размеры пробоотборной камеры должны выбираться так, чтобы можно было обеспечить быстрое охлаждение расплавленного металла. Поскольку соединительные кабели между измерительной головкой и электронным блоком обработки результатов измерений расплавляются через средний период времени 8-10 секунд, воспроизводимое затвердевание жидкого металла в пробоотборной камере должно происходить за этот промежуток времени для того, чтобы провести необходимые измерения. Особенно преимущественными признаны пробоотборные камеры, которые имеют объем между 7 и 50 см³. Для обеспечения однородного потока жидкого расплава стали в пробоотборную камеру является преимущественным, если последняя имеет выходное отверстие для газа. Вытесняемый расплавом стали воздух может покидать пробоотборную камеру через любое выходное отверстие для газа и, таким образом, освобождает место для напирающего сзади расплава стали. Преимущественно, любое выходное отверстие для газа расположено на верхней стороне измерительной головки по изобретению. В конкретной преимущественной конструкции выходное отверстие для газа образовано зазором, который расположен между сигнальным кабелем и металлической трубой. Последняя металлическая труба защищает при этом сигнальный кабель от преждевременного повреждения шлаком и/или стальным расплавом.

Один преимущественный вариант реализации изобретения отличается тем, что общая плотность измерительной головки равна менее чем 7 г/см³. При этом учитываются только объем и вес измерительной головки.

Другой преимущественный вариант реализации изобретения отличается тем, что общая плотность погруженной в стальной расплав и шлак части погружного зонда имеет общую плотность менее чем 7 г/см³. В этом варианте реализации измерительная головка также включает в себя по меньшей мере частично окружающую сигнальный кабель металлическую трубу и части сигнального кабеля, поскольку эти части также погружаются в расплав стали и шлак. В одном преимущественном подварианте этого варианта реализации изобретения общая плотность измерительной головки и 50 см сигнального кабеля, при средней плотности кабеля 1,6 г/см³, должна составлять менее чем 7 г/см³. Таким образом, общая плотность по изобретению в этом варианте реализации относится не только к измерительной головке погружного зонда, но и к определенной длине сигнального кабеля. Эта длина - 0,5 м - сигнального кабеля обуславливается предпочтительным измерительным местоположением измерительной головки на приблизительно 20 см ниже поверхности расплава стали. Для позиционирования измерительной головки должна также учитываться выталкивающая сила кабеля внутри шлака на расплаве стали. Его толщина составляет, в целом, приблизительно 30 см. Таким образом, согласно изобретению требуется, чтобы при вычислении общей плотности менее чем 7 г/см³ также учитывались те части погружного зонда, которые погружены в расплав стали и/или шлак. В этом варианте реализации измерительная головка также включает в себя по меньшей мере частично окружающую сигнальный кабель металлическую трубу. Кабельный вывод является тем местом, где сигнальный кабель покидает эту металлическую трубу.

Погружной зонд может иметь дополнительный датчик температуры, которым можно независимо определять температуру ванны. Дополнительный датчик температуры может быть расположен, среди прочих мест, на противоположном погружному концу конце измерительной головки.

Изобретение будет описано ниже в качестве примера со ссылкой на чертежи. На чертежах показано:

фиг.1 - схематичное изображение опускания погружного зонда в конвертер,

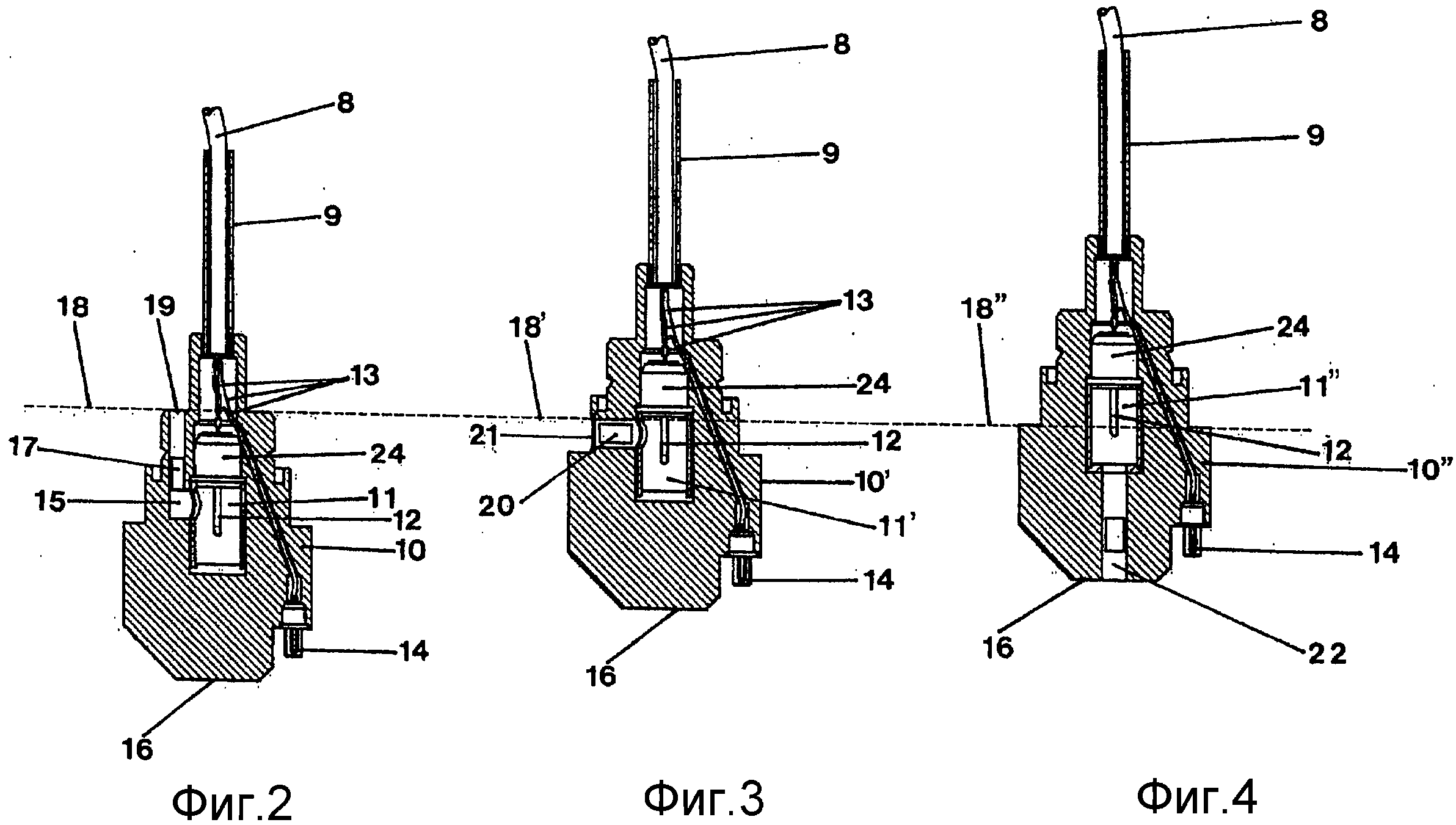

фиг.2 - сечение по измерительной головке погружного зонда по изобретению,

фиг.3 - дополнительный вариант реализации погружного зонда по изобретению,

фиг.4 - дополнительный погружной зонд по изобретению с передним входом,

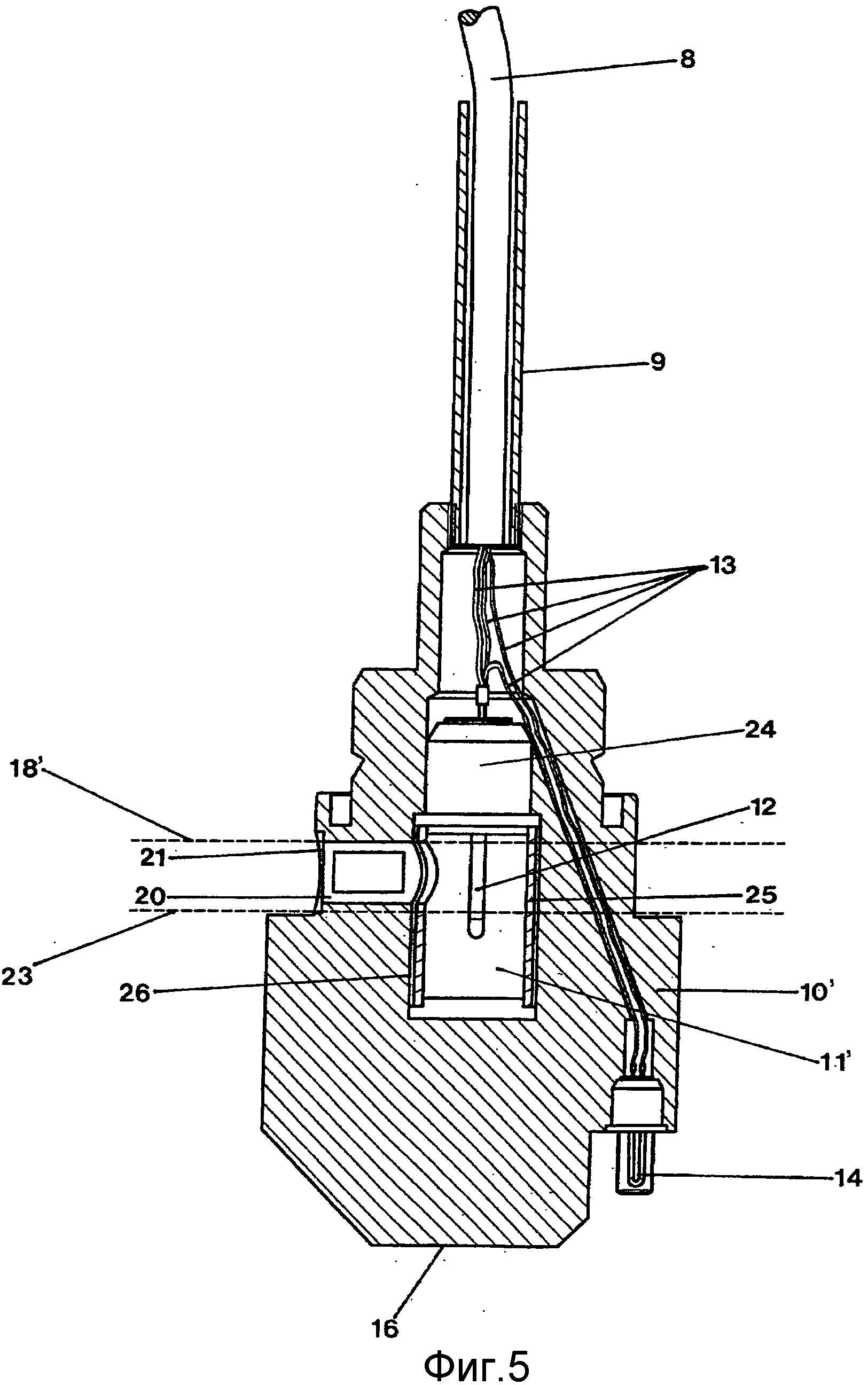

фиг.5 - погружной зонд по изобретению со вспомогательной плоскостью,

фиг.6 - дополнительный погружной зонд по изобретению с передним входом, и

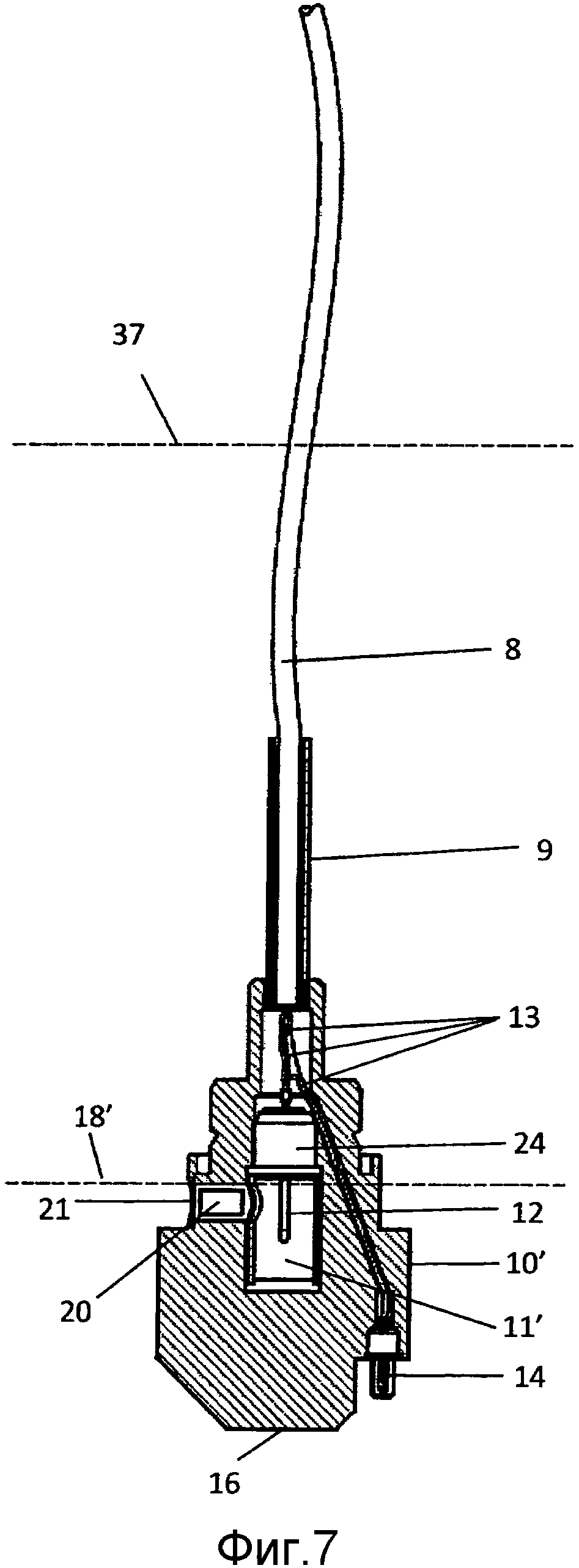

фиг.7 - дополнительный погружной зонд по изобретению.

На общем виде, изображенном на фиг.1, в нескольких метрах выше конвертера 1 расположено опускающее устройство 2, причем это опускающее устройство 2 служит как хранилище для погружных зондов 3. Погружные зонды 3 автоматически высвобождаются из хранилища, падают через направляющую 4 в конвертер 1 и в находящийся в нем стальной расплав 5 после того, как они проходят сквозь лежащий над стальным расплавом слой 6 шлака. На чертеже изображена продувочная фурма 7, через которую в стальной расплав вдувается кислород. Погружной зонд 3 соединен с сигнальным кабелем 8, по которому измерительные сигналы могут быть доведены до компьютера. Сигнальный кабель 8 проведен через металлическую трубу 9. Металлическая труба 9 защищает сигнальный кабель 8 от преждевременного повреждения шлаком или стальным расплавом 5.

Фиг.2 изображает погружной датчик с измерительной головкой 10 из стали. Измерительная головка 10 имеет пробоотборную камеру 11 с термопарой 12. Выше пробоотборной камеры 11 изображены соединенные с сигнальным кабелем 8 провода 13 термопары. Над проводами 13 термопары находится также дополнительная термопара 14, расположенная на наружной стороне измерительной головки 10, соединенной с сигнальным кабелем 8. Впускной канал 15 в пробоотборную камеру 11 заканчивается на обращенной к погружному концу 16 измерительной головки 11 стороне, так что впуск в пробоотборную камеру 11 происходит сверху после погружения измерительной головки 10 в стальной расплав 5. Во впускном канале 15 расположен тонкий алюминиевый лист в качестве раскисляющего средства 17. Между погружным концом 16 и расположенной на верхнем конце впускного канала 15 плоскостью 18 плотность измерительной головки 10 равна 7,0 г/см³. Впускной канал 15 выполнен по существу из изогнутой трубки из кварцевого стекла. Наружное отверстие 19 впускного канала 15, через которое проходит плоскость 18, выполнено с не изображенным на чертеже защитным колпачком из стального листа толщиной примерно 0,2-0,4 мм, который имеет на своей наружной стороне тонкий слой картона.

На фиг.3 изображен аналогичный погружной зонд. В отличие от изображенного на фиг.2 погружного зонда, у изображенной на фиг.3 измерительной головки 10' впуск 20 в пробоотборную камеру 11' расположен сбоку. Наружное отверстие впускного канала 20 закрыто защитным колпачком 21 из покрытого картоном стального колпачка толщиной 0,4 мм. Плоскость 18' проходит через верхний край впускного канала 20. На фиг.2 и 3 проходящая через верхнюю часть соответствующего впускного канала 15, 20 воображаемая плоскость 18, 18' находится дальше от погружного конца 16, чем не изображенная на чертеже воображаемая плоскость, проходящая через горячий спай соответствующего зонда.

В изображенном на фиг.4 варианте реализации погружного зонда по изобретению, по сравнению с фиг.2 и 3, измерительная головка 10'' снабжена впускным каналом 22, которой выходит, начиная от пробоотборной камеры 11'', наружу на погружном конце 16 измерительной головки 10''. Здесь для определения распределения плотности релевантна проходящая через горячий спай термопары 12 воображаемая плоскость 18''. Плотность между воображаемой плоскостью 18'' и погружным концом 16 изображенного на фиг.4 погружного зонда равна примерно 7,0 г/см³. В изображенном на фиг.3 варианте реализации плотность между воображаемой плоскостью 18' и погружным концом 16 равна примерно 7,1 г/см³.

Изображенный на фиг.5 вариант реализации, который в принципе аналогичен изображенному на фиг.3 варианту реализации, был сконструирован так, что плотность между вспомогательной плоскостью 23 и погружным концом 16 измерительной головки 10' равна примерно 7,4 г/см³, при этом материал измерительной головки 10' выполнен по существу из стали. Вспомогательная плоскость 23 расположена на примерно 15 мм ниже воображаемой плоскости 18' (в направлении погружного конца 16).

Общая плотность измерительной головки равна немного менее 6 г/см³. Измерительная головка составляет примерно 10 см в длину с наибольшим диаметром, аналогично составляющим примерно 10 см. Металлическая труба 9 составляет примерно 45 см в длину. Длина сигнального кабеля равна, в зависимости от условий применения, обычно или 15 м, или 26 м, или даже 35 м.

Выше, то есть на удалении от погружного конца 16, на пробоотборной камере 11, 11', 11'', 11''' расположен огнеупорный материал 24, в котором закреплена термопара 12.

В целом, с наружи на измерительной головке 10, 10', 10'', 10''' может быть расположен изображенный только на Фиг.6 защитный колпачок 30. Он не принимается в расчет при определении плотности.

Огнеупорный материал 24 (например, формовочный песок или цемент) является проницаемым для газа, но непроницаемым для расплава металла, так что газы могут проникать из пробоотборной камеры через огнеупорный материал 24. Они затем выводятся наружу через металлическую трубу 9. Пробоотборная камера 11, 11', 11'', 11''' сбоку ограничена, как можно увидеть на Фиг.5, 6, изолирующим материалом 25. Между изолирующим материалом 25 и сталью измерительной головки 10, 10', 10'', 10''' выполнен зазор 26 примерно 1 мм в ширину. Защитный колпачок 21 может также быть выполнен из более тонкой (толщиной примерно 0,2 мм) стали и может иметь на наружной стороне слой из картона, бумаги или цинка.

Изображенный на Фиг.6 погружной зонд по существу аналогичен уже описанным зондам. Пробоотборная камера 11''' расположена на погружном конце измерительной головки 10'''. Впускной канал 33 имеет диаметр, который равен примерно двум третьим диаметра пробоотборной камеры 11'''. Он закрыт металлическим колпачком 32 и закреплен в измерительной головке 10''' посредством формовочного песка 28, при этом формовочный песок окружает пробоотборную камеру 11''' по наибольшей части ее длины также снаружи металлического корпуса. В пробоотборной камере 11''' расположена раскисляющая алюминиевая деталь 27. Рядом с пробоотборной камерой 11''' находится вторая термопара 14, которая закрыта металлическим колпачком 31. Обе термопары 12, 14 соединены на их заднем конце с соединителем 36, посредством которого реализуется соединение с термопарными проводами 13. Между двумя частями металлического корпуса измерительной головки 10''' находятся вентиляционные отверстия 35 для пробоотборной камеры 11'''. Вентиляционные отверстия обеспечивают беспузырьковую пробу. Они могут быть выполнены как отдельные высверленные отверстия или так же как периферийный зазор между двумя отдельными частями металлического корпуса. В этом случае обе эти части удерживаются вместе, например, болтами 29. Передняя часть измерительной головки 10''' очень тяжелая. Между погружным концом и плоскостью 34 она имеет плотность 7 г/см³ при общей плотности измерительной головки 10''' 6,7 г/см³.

На фиг.7 снова изображена уже описанная по фиг.3 измерительная головка 10'. В отличие от измерительной головки 10', сейчас делается особое ударение согласно изобретению на то, что общая плотность измерительной головки обуславливается другой плоскостью 37. При этом исходной точкой является то, что часть кабеля 8 также погружена в расплав стали и поэтому должна учитываться при вычислении общей плотности измерительной головки. Согласно изобретению измерительную головку следует погрузить на примерно 20 см ниже поверхности жидкой стали и провести измерение. Как уже излагалось, при этом расплав стали протекает через впускной канал 19, 20, 22 в пробоотборную камеру 11'. Любой газ может выходить из измерительной головки через огнеупорный материал 24 между сигнальным кабелем 8 и металлической трубой 9 через выходное отверстие. При этом необходимо, чтобы выходное отверстие располагалось выше впускного канала 19, 20, 22 пробоотборной камеры. При этом в рамках изобретения термин «выше» означает разное расположение соответственно выходного отверстия и впускного канала вдоль продольной оси измерительной головки. При этом впускной канал расположен в измерительной головке таким образом, что при правильном погружении измерительной головки в расплав стали он сперва втекает во впускной канал и/или происходит заполнение пробоотборной камеры через впускной канал.

Один преимущественный вариант реализации изобретения отличается тем, что общая плотность - полученная исходя из массы и объема погруженной в стальной расплав и шлак части всего погружного зонда - равна менее чем 7 г/см³. В этом варианте реализации измерительная головка также включает в себя части сигнального кабеля 8, а также по меньшей мере частично окружающую сигнальный кабель 8 металлическую трубу 9, поскольку эти конструктивные элементы погружного зонда погружены в расплав стали и шлак.

Согласно опыту, шлак на жидком расплаве стали имеет толщину приблизительно 30 см. Таким образом, доказано особо преимущественным, если длина кабеля в 50 см - составленная из толщины шлака в приблизительно 30 см и места отбора пробы приблизительно 20 см при плотности кабеля приблизительно 1,6 г/см³ - принимается в расчет при вычислении общей плотности измерительной головки. В одном преимущественном подварианте этого варианта реализации получился погружной зонд, у которого общая плотность измерительной головки и 50 см сигнального кабеля 8, при плотности кабеля 1,6 г/см³, а также по меньшей мере частично окружающей сигнальный кабель 8 металлической трубы 9 равна менее чем 7 г/см³. Таким образом, это может гарантировать, что измерительная головка надежно и воспроизводимо погружается в расплав стали для того, чтобы соответствующим образом использоваться для измерения свойств расплава. Таким образом, в этом варианте реализации погруженная в расплав стали и/или шлак часть погружного зонда имеет общую плотность менее чем 7 г/см³. В этом варианте реализации измерительная головка также включает в себя по меньшей мере частично окружающую сигнальный кабель металлическую трубу 9. То место, где сигнальный кабель 8 покидает эту металлическую трубу 9, представляет собой кабельный вывод. В изображенном на фиг.7 варианте реализации кабельный вывод является также одновременно выходным отверстием - также называемым выпускным отверстием.

Реферат

Изобретение относится к области термического анализа и может быть использовано для определения фазовых переходов извлеченной из стального расплава пробы. Заявлен погружной зонд, имеющий погружной конец измерительной головки, в которой расположены имеющая впускной канал пробоотборная камера и выступающая своим горячим спаем в пробоотборную камеру термопара, которая имеет кабельный ввод для сигнальных кабелей термопары. Кабельный ввод выходит из измерительной головки из выходного отверстия на противоположном погружному концу конце измерительной головки. Прямая линия между погружным концом и выходным отверстием образует продольную ось измерительной головки. Перпендикулярно продольной оси проведена воображаемая плоскость через горячий спай и через самую дальнюю от погружного конца часть впускного канала. В одном из вариантов измерительная головка имеет плотность по меньшей мере 7 г/сммежду своим погружным концом и плоскостью, перпендикулярно разрезающей прямую линию между погружным концом и выходным отверстием, а общая плотность измерительной головки равна менее чем 7 г/см. В другом варианте изобретения общая плотность измерительной головки, включая по меньшей мере частично окружающую сигнальный кабель металлическую трубу и включая части сигнального кабеля, равна менее чем 7 г/см. Технический результат: повышение точности измерений. 2 н. и 13 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Зонд для ванны с расплавом криолита

Комментарии