Кислотный катализатор ароматизации с улучшенной активностью и стабильностью - RU2716704C1

Код документа: RU2716704C1

Чертежи

Описание

Настоящая заявка была подана 7 сентября 2017 года как международная заявка РСТ и испрашивает приоритет по предварительной заявке на патент США №62/384,746, поданной 8 сентября 2016 года, описание которой полностью включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способам получения катализаторов на носителе и, в частности, касается получения катализаторов ароматизации на носителе, содержащих переходной металл и связанное цеолитное основание, с использованием стадии пропитки катализатора, на которой присутствуют высокие загрузки хлора.

УРОВЕНЬ ТЕХНИКИ

Каталитическое превращение неароматических углеводородов в ароматические соединения, часто называемое ароматизацией или риформингом, является важным промышленным процессом, который можно использовать для получения бензола, толуола, ксилолов и тому подобного. Процесс ароматизации или риформинга часто проводят в реакторной системе, которая может содержать один или несколько реакторов, содержащих катализаторы на основе переходных металлов. Эти катализаторы могут повышать селективность и/или выход целевых ароматических соединений. Эти катализаторы также постепенно теряют свою активность с течением времени, на что часто указывает потеря селективности по отношению к желаемым ароматическим соединениям и/или снижение степени превращения.

Было бы полезно иметь улучшенный катализатор ароматизации, который обеспечивает высокую каталитическую активность и селективность, низкие скорости загрязнения и стабильность в течение длительных производственных циклов. Соответственно, именно на это и направлено настоящее описание.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Катализаторы на носителе, которые могут быть использованы в способах ароматизации описаны и изображены в данном документе. В одном из аспектов, такие катализаторы могут содержать связанное цеолитное основание и, из расчета на общую массу катализатора на носителе, от около 0,3 мас. % до около 3 мас. % переходного металла, от около 1,8 мас. % до около 4 мас. % хлора и от около 0,4 мас. % до около 1,5 мас. % фтора. Часто эти катализаторы на носителе могут быть охарактеризованы пиковой температурой восстановления на кривой температурно-программируемого восстановления в диапазоне от около 580°F до около 800°F.

Способы получения катализаторов на носителе также описаны и изображены в данном документе. Один из таких способов получения катализатора на носителе может включать (а) пропитывание связанного цеолитного основания предшественником переходного металла, предшественником хлора и предшественником фтора с образованием пропитанного цеолитного основания; и (b) высушивание и последующее прокаливание пропитанного цеолитного основания с получением катализатора на носителе. Катализатор на носителе обычно содержит от около 0,3 мас. % до около 3 мас. % переходного металла, от около 1,8 мас. % до около 4 мас. % хлора и от около 0,4 мас. % до около 1,5 мас. % фтора из расчета на общую массу катализатора на носителе. Катализатор на носителе может быть охарактеризован пиковой температурой восстановления на кривой температурно-программируемого восстановления в диапазоне от около 580°F до около 800°F.

Катализаторы на носителе, полученные способами, представленными в данном документе, могут быть использованы в способах ароматизации для получения ароматических соединений из неароматических углеводородов. Такие катализаторы могут иметь неожиданную комбинацию повышенной активности катализатора и пониженных скоростей загрязнения, сохраняя при этом превосходную селективность (например, по бензолу и толуолу).

Приведенное выше краткое изложение и последующее подробное описание содержат примеры и являются только пояснительными. Соответственно, вышеизложенное краткое изложение и последующее подробное описание не должны рассматриваться как ограничивающие. Кроме того, признаки или варианты могут быть предоставлены в дополнение к изложенным в данном документе. Например, некоторые аспекты могут быть направлены на различные комбинации признаков и подкомбинаций, показанных в подробном описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На ФИГ. 1 представлен график, иллюстрирующий количества (в мас. %) F и С1 в катализаторах на носителе Примера 1.

На ФИГ. 2 представлен график зависимости площади поверхности нанесенных катализаторов на носителе Примера 1 от количества (в мас. %) Cl в катализаторах на носителе.

На ФИГ. 3 представлен график зависимости дисперсии платины от катализаторов на носителе Примера 1 от количества (в мас. %) Cl в катализаторах на носителе.

На ФИГ. 4 представлен график, иллюстрирующий количества (в мас. %) N и Cl в катализаторах на носителе Примера 1.

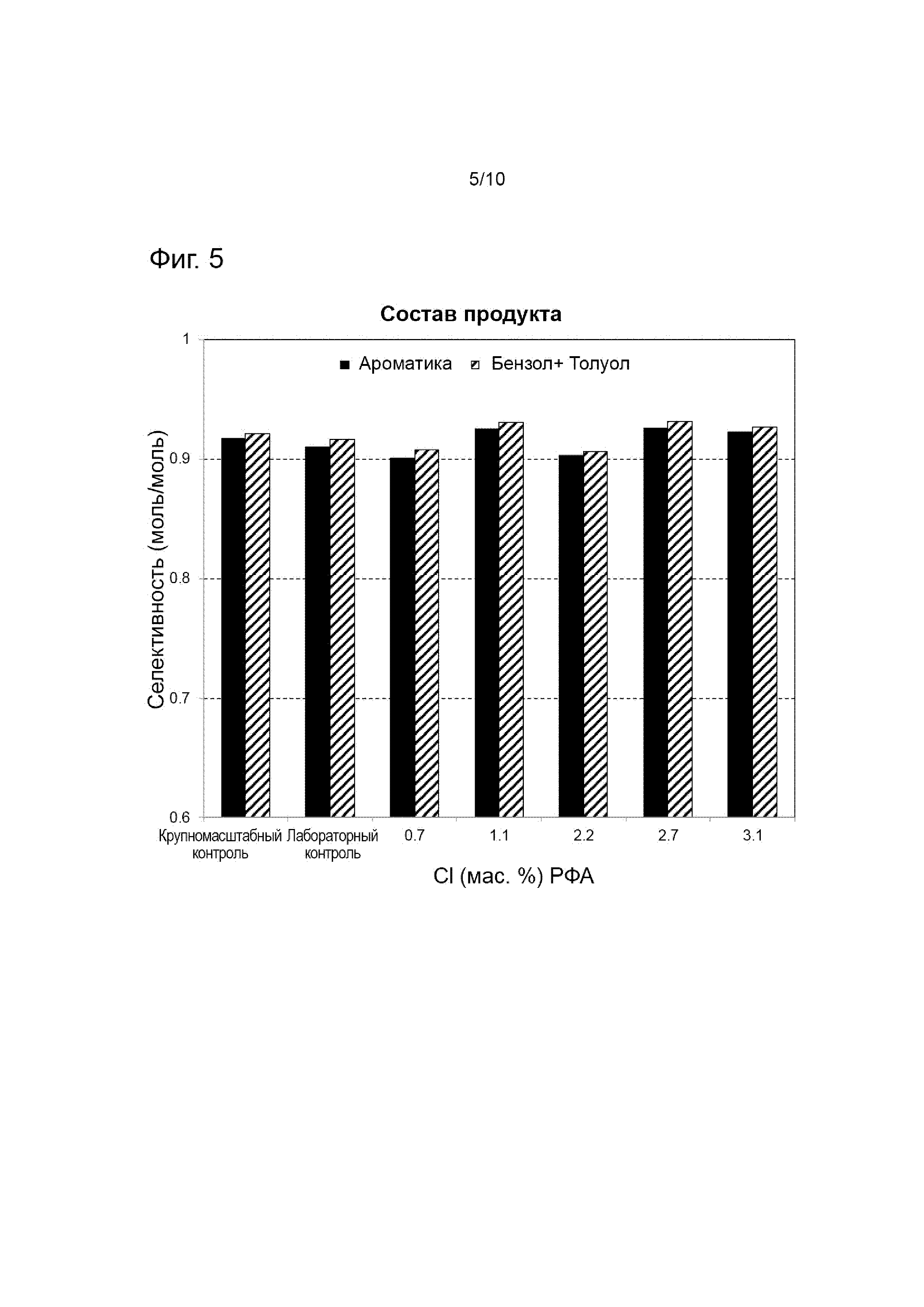

На ФИГ. 5 представлен график селективности по молярным ароматическим соединениям и селективности по молярному бензолу и толуолу для катализаторов на носителе Примера 2.

На ФИГ. 6 представлен график зависимости температуры, коррелируемой с выходом, от времени реакции для катализаторов на носителе Примера 3.

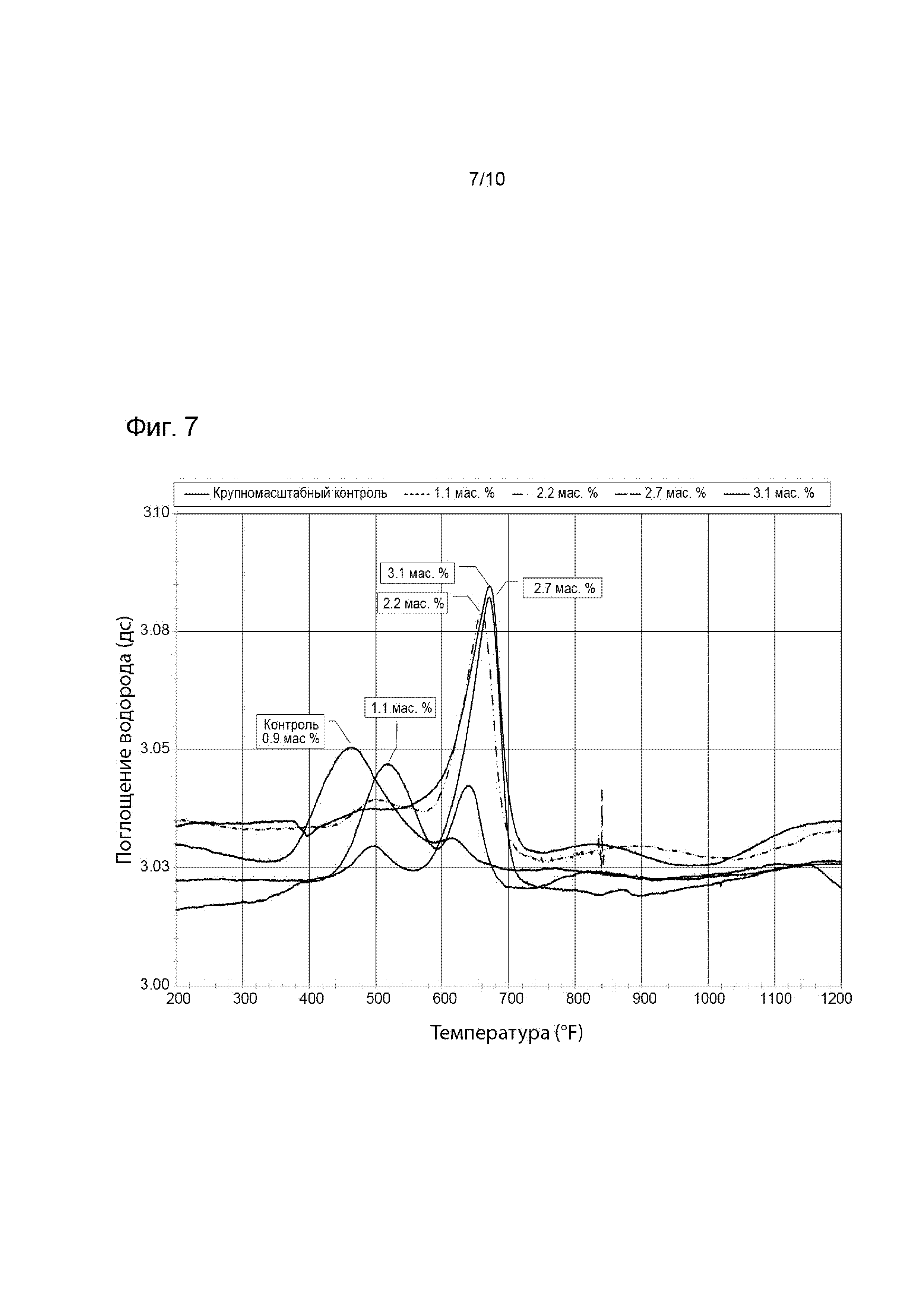

На ФИГ. 7 представлен график температурно-программируемого восстановления для катализаторов на носителе Примера 4.

На ФИГ. 8 представлен график зависимости температуры, коррелируемой с выходом, и чистоты водорода от времени реакции для катализаторов на носителе Примера 5.

На ФИГ. 9 представлен график температурно-программируемого восстановления для катализатора на носителе с высоким содержанием хлора Примера 7.

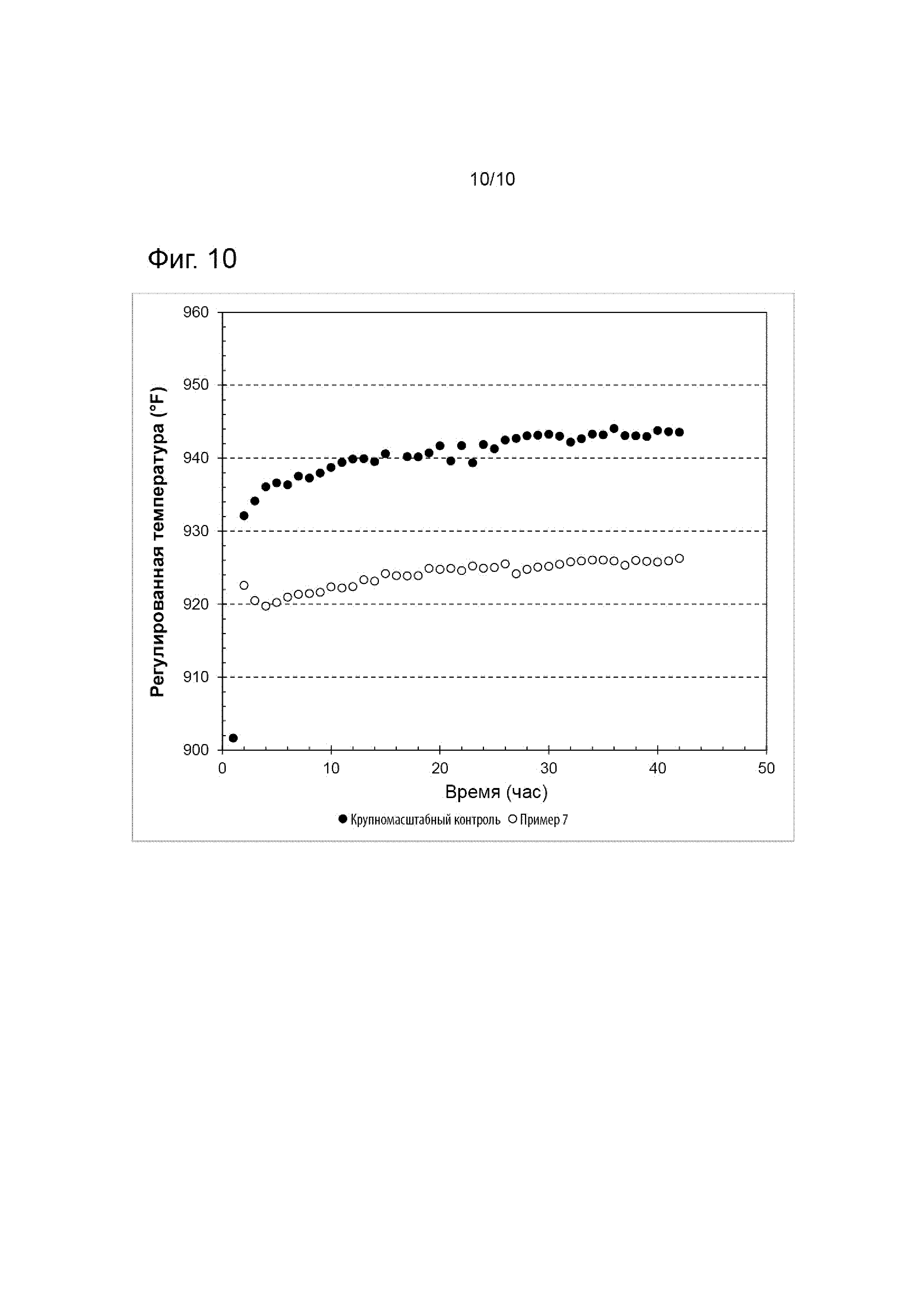

На ФИГ. 10 представлен график зависимости температуры, коррелируемой с выходом, от времени реакции для контрольного катализатора и катализатора на носителе с высоким содержанием хлора Примера 7.

ОПРЕДЕЛЕНИЯ

Чтобы более четко определить термины, используемые в данном документе, предоставлены следующие определения. Если не указано иное, следующие определения применимы к настоящему описанию. Если термин используется в этом описании, но не определен в данном документе конкретно, может применяться определение из Комплекса химической терминологии IUPAC, 2е издание (1997), если это определение не противоречит любому другому описанию или определению, применяемому в данном документе, или делает неопределенным или недействительным любое требование, к которому применяется это определение. В той степени, в которой любое определение или использование, предоставленное любым документом, включенным в настоящий документ посредством ссылки, вступает в противоречие с определением или использованием, предоставленным в данном документе, определение или использование, предоставленное в данном документе, контролирует.

В данном документе признаки предмета описаны так, что в конкретных аспектах может быть предусмотрена комбинация разных признаков. Для каждого аспекта и каждого признака, описанного в данном документе, все комбинации, которые не оказывают вредного влияния на конструкции, композиции, процессы или способы, описанные в данном документе, рассматриваются с явным описанием конкретной комбинации или без нее. Кроме того, если явно не указано иное, любой аспект или признак, описанные в данном документе, могут быть объединены для описания изобретательских конструкций, композиций, процессов или способов, соответствующих настоящему описанию.

В этом описании, хотя композиции и способы часто описываются в терминах «включения» различных компонентов или стадий, композиции и способы также могут «состоять по существу из» или «состоять из» различных компонентов или стадий, если не указано иное.

Единственное число предназначено для включения множества альтернатив, например, по меньшей мере, одной. Например, описание «переходного металла» или «предшественника хлора», подразумевает включение одного или смесей или комбинаций более чем одного предшественника переходного металла или хлора, если не указано иное.

Обычно, группы элементов указываются с использованием схемы нумерации, указанной в версии периодической таблицы элементов, опубликованной в Chemical and Engineering News, 63(5), 27, 1985. В некоторых случаях группа элементов может указываться с использованием общего имени, назначенного группе; например, щелочные металлы для элементов Группы 1, переходные металлы для элементов Группы 3-12 и галогены или галогениды для элементов Группы 17.

Для любого конкретного соединения или группы, описанных в данном документе, любое представленное название или структура (общая или специфическая) предназначена для охвата всех конформационных изомеров, региоизомеров, стереоизомеров и их смесей, которые могут возникнуть из определенного набора заместителей, если не указано иное. Название или структура (общая или специфическая) также охватывает все энантиомеры, диастереомеры и другие оптические изомеры (если таковые имеются) в энантиомерной или рацемической формах, а также смеси стереоизомеров, как было бы признано квалифицированным специалистом, если только иначе указано. Например, общая ссылка на гексан включает н-гексан, 2-метилпентан, 3-метилпентан, 2,2-диметилбутан и 2,3-диметилбутан; и общая ссылка на бутильную группу включает н-бутильную группу, втор-бутильную группу, изо-бутильную группу и трет-бутильную группу.

В одном из аспектов химическая «группа» может быть определена или описана в соответствии с тем, как эта группа формально получена из эталонного или «исходного» соединения, например, по количеству атомов водорода, удаленных из исходного соединения для создания группы, даже если эта группа не синтезируется буквально таким образом. Эти группы могут быть использованы в качестве заместителей или координированы или связаны с атомами металла. Например, «алкильная группа» формально может быть получена путем удаления одного атома водорода из алкана. Описание того факта, что заместитель, лиганд или другой химический фрагмент может составлять конкретную «группу», подразумевает, что хорошо известные правила химической структуры и связи соблюдаются, когда эта группа используется, как описано. При описании группы как «производной», «производной от», «образованной» или «образованной из» такие термины используются в формальном смысле и не предназначены для отражения каких-либо конкретных способов синтеза или процедур, если не указано иное, или контекст не потребует иного.

В данном документе представлены различные числовые диапазоны. Когда диапазон любого типа описан или заявлен в данном документе, цель состоит в том, чтобы описать или заявить индивидуально каждое возможное число, которое такой диапазон может разумно охватывать, включая конечные точки диапазона, а также любые поддиапазоны и комбинации поддиапазонов включены в него, если не указано иное. В качестве типичного примера, настоящая заявка описывает, что катализаторы на носителе могут содержать, в некоторых аспектах, от около 2 мас. % до около 3,8 мас. % хлора из расчета на общую массу катализатора на носителе. При описании, что содержание хлора в катализаторе на носителе может быть в диапазоне от около 2 мас. % до около 3,8 мас. %, цель состоит в том, чтобы указать, что содержание хлора может быть любым количеством в пределах диапазона и, например, может быть равно около 2 мас. %, около 2,2 мас. %, около 2,4 мас. %, около 2,6 мас. %, около 2,8 мас. %, около 3 мас. %, около 3,2 мас. %, около 3,4 мас. %, около 3,6 мас. % или около 3,8 мас. %. Кроме того, содержание хлора может находиться в пределах любого диапазона от около 2 мас. % до около 3,8 мас. % (например, содержание хлора может составлять от около 2,5 мас. % до около 3,3 мас. %, и это также включает любую комбинацию интервалов между около 2 мас. % и около 3,8 мас. %. Аналогично, все другие диапазоны, описанные в данном документе, должны интерпретироваться аналогично этому примеру.

Термин «около» означает, что количества, размеры, составы, параметры и другие значения и характеристики не являются и не должны быть точными, но могут быть приблизительными, включая больший или меньший, как требуется, отражая допуски, коэффициенты пересчета, округления, ошибки измерения и тому подобное, а также другие факторы, известные специалистам в данной области техники. В общем, количество, размер, состав, параметр или другое значение или характеристика являются «примерными» или «приблизительными», независимо от того, явно ли они указаны. Термин «около» также охватывает количества, которые отличаются из-за различных условий равновесия для композиции, получаемой из конкретной исходной смеси. Независимо от того, изменен ли термин «около», притязания включают эквиваленты количествам. Термин «около» может иметь значение в пределах 10% от сообщенного числового значения, предпочтительно в пределах 5% от сообщенного числового значения.

Используемый в данном документе термин «углеводород» относится к соединению, содержащему только атомы углерода и водорода. Другие идентификаторы могут быть использованы для указания на присутствие определенных групп, если таковые имеются, в углеводороде (например, галогенированный углеводород указывает на присутствие одного или нескольких атомов галогена, замещающих эквивалентное число атомов водорода в углеводороде).

«Ароматическое» соединение - это соединение, содержащее циклически сопряженную систему двойных связей, которая следует правилу Хюккеля (4n+2) и содержит (4n+2) пи-электронов, где n - целое число от 1 до 5. Ароматические соединения включают «арены» (углеводородные ароматические соединения, например, бензол, толуол и ксилолы) и «гетероарены» (гетероароматические соединения, формально полученные из аренов путем замены одного или нескольких метановых (-С=) атомов углерода циклически сопряженных систем двойных связей трехвалентными или двухвалентными гетероатомами таким образом, чтобы сохранить непрерывную пи-электронную систему, характерную для ароматической системы, и число пи-электронов вне плоскости, соответствующих правилу Хюккеля (4n+2)). Как описано в данном документе, термин «замещенный» может использоваться для описания ароматической группы, арена или гетероарена, где неводородный фрагмент формально замещает атом водорода в соединении и не предназначен для ограничения, если не указано иное.

Используемый в данном документе термин «алкан» относится к насыщенному углеводородному соединению. Другие идентификаторы могут быть использованы для указания наличия определенных групп, если таковые имеются, в алкане (например, галогенированный алкан указывает на присутствие одного или нескольких атомов галогена, замещающих эквивалентное число атомов водорода в алкане). Термин «алкильная группа» используемая в данном документе в соответствии с определением, определенным ИЮПАК: одновалентная группа, образованная удалением атома водорода из алкана. Алкан или алкильная группа может быть линейной или разветвленной, если не указано иное.

«Циклоалкан» представляет собой насыщенный циклический углеводород с боковыми цепями или без них, например, циклобутан, циклопентан, циклогексан, метилциклопентан и метил циклогексан. Другие идентификаторы могут быть использованы для указания наличия определенных групп, если они есть, в циклоалкане (например, галогенированный циклоалкан указывает на присутствие одного или нескольких атомов галогена, замещающих эквивалентное число атомов водорода в циклоалкане).

Используемый в данном документе термин «конвертируемый углеводород», «конвертируемые C6 молекулы» или «конвертируемые C7 молекулы» относится к углеводородному соединению, которое легко реагирует с образованием ароматических углеводородов в условиях процесса ароматизации. «Неконвертируемый углеводород» представляет собой высокоразветвленный углеводород, который не вступает в реакцию с образованием ароматических углеводородов в условиях процесса ароматизации. «Неконвертируемый углеводород» может включать высокоразветвленные углеводороды, имеющие шесть или семь атомов углерода с внутренним четвертичным углеродом, или углеводороды, имеющие шесть атомов углерода и два соседних внутренних третичных углерода, или их смеси. «Конвертируемые C6 молекулы» представляют собой углеводород, содержащий шесть атомов углерода без внутреннего четвертичного углерода или двух соседних внутренних третичных атомов углерода, например, н-гексан, 2-метилпентан, 3-метилпентан, циклогексан и метилциклопентан. «Конвертируемые C7 молекулы» представляют собой углеводород, содержащий семь атомов углерода без внутреннего четвертичного углерода, например, н-гептан, 2-метилгексан, 3-метилгексан, 2,3-диметилпентан, 2,4-диметилпентан, метилциклогексан и диметил циклопентан. Высокоразветвленные углеводороды с шестью или семью атомами углерода и внутренним четвертичным углеродом могут включать, например, 2,2-диметилбутан, 2,2-диметилпентан, 3,3-диметилпентан и 2,2,3-триметилбутан. Высокоразветвленные углеводороды с шестью атомами углерода и смежным внутренним третичным углеродом могут включать, например, 2,3-диметилбутан. Неконвертируемые высокоразветвленные углеводороды трудно превращаются в ароматические продукты и вместо этого имеют тенденцию превращаться в легкие углеводороды в условиях процесса ароматизации.

Термин «галоген» имеет свое обычное значение. Примеры галогенов включают фтор, хлор, бром и йод.

Молярные селективности определяются как:

Конверсия определяется как число молей, конвертированных на моль подаваемых «конвертируемых» углеводородов:

В этих уравнениях n обозначает молярную скорость потока в реакторе непрерывного действия или число молей в реакторе периодического действия.

Хотя любые способы и материалы, подобные или эквивалентные тем, которые описаны в данном документе, могут использоваться при практическом применении или испытании изобретения, в данном документе описаны типичные способы и материалы.

Все публикации и патенты, упомянутые в данном документе, включены в настоящий документ посредством ссылки с целью описания и раскрытия, например, конструкций и методологий, которые описаны в публикациях, которые могут быть использованы в связи с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном документе описаны катализаторы на носителе, имеющие высокое содержание хлора, способы получения таких катализаторов на носителе, а также использование этих катализаторов в ароматизации или процессах риформинга. Преимущественно, по сравнению с традиционными катализаторами ароматизации, имеющими низкое содержание хлора, катализаторы на носителе с высоким содержанием хлора, описанные в данном документе, имеют неожиданно улучшенную активность и стабильность катализатора, и более низкие скорости загрязнения.

Не желая быть связанным какой-либо следующей теорией, полагают, что использование традиционных загрузок хлора, которые меньше, чем у катализаторов на носителе с высоким содержанием хлора, описанных в настоящем документе, может привести к ухудшению характеристик катализатора ароматизации, в то время как использование загрузок хлора больше описанных, чем в данном документе у катализаторов на носителе с высоким содержанием хлора могут привести к трудностям при успешной пропитке цеолитной основы желаемыми количествами переходного металла, хлора, фтора и воды. Кроме того, традиционные загрузки хлора были разработаны, в частности, для поддержания некислотной природы катализатора на носителе с общепринятым убеждением, что повышение кислотности катализатора окажет вредное воздействие как на активность катализатора, так и на его селективность, что делает высокое содержание хлора в катализаторах на носителе, описанных в данном документе, и их улучшенные каталитические свойства, еще более удивительным.

КАТАЛИЗАТОРЫ НА НОСИТЕЛЕ

В соответствии с описанными в данном документе аспектами катализаторы на носителе, содержащие (или состоящие по существу, или состоящие из) связывающее цеолитное основание, от около 0,3 мас. % до около 3 мас. % переходного металла, от около 1,8 мас. % до около 4 мас. % хлора и от около 0,4 мас. % до около 1,5 мас. % фтора. Эти массовые проценты основаны на общей массе катализатора на носителе. Катализатор на носителе может быть охарактеризован пиковой температурой восстановления на кривой температурно-программируемого восстановления (ТПВ) в диапазоне от около 580°F до около 800°F. Как правило, признаки любого из катализаторов, описанных в данном документе (например, связанное цеолитное основание, переходной металл и содержащийся переходной металл, содержащийся хлор, содержащийся фтор и характеристика кривой ТПР, среди прочего), независимо описаны в данном документе, и эти признаки могут быть объединены в любой комбинации для дальнейшего описания описанных катализаторов на носителе.

Обратимся сначала к связанному цеолитному основанию, любое подходящее связанное цеолитное основание может быть использовано с катализатором на носителе с высоким содержанием хлора, описанным в данном документе. Как правило, связанное цеолитное основание может содержать неорганический оксид, примеры которого могут включать, но не ограничиваются ими, связанные цеолиты (алюмосиликаты) со средними и/или большими порами, аморфные неорганические оксиды, а также их смеси. Цеолиты с большими порами часто могут иметь средние диаметры пор в диапазоне от около 7 Å до около 12 Å, и неограничивающие примеры цеолитов с большими порами включают L-цеолит, Y-цеолит, морденит, омега-цеолит, бета-цеолит и тому подобное. Средние поры цеолитов часто могут иметь средние диаметры пор в диапазоне от около 5 Å до около7 Å. Аморфные неорганические оксиды могут включать, но не ограничиваются этим, оксид алюминия, оксид кремния, диоксид титана и их комбинации.

Термин «цеолит» обычно относится к конкретной группе гидратированных кристаллических алюмосиликатов металлов. Эти цеолиты имеют сетку из тетраэдров SiO4 и AlO4, в которых атомы алюминия и кремния поперечно сшиты в трехмерном скелете путем совместного использования атомов кислорода. В скелете, отношение атомов кислорода к общему количеству атомов алюминия и кремния может быть равно 2. Скелет имеет отрицательную электровалентность, которая обычно может быть уравновешена включением катионов в кристалл, таких как металлы, щелочные металлы и/или водород.

В некоторых аспектах, связанное цеолитное основание может содержать цеолит L-типа. Цеолитные носители L-типа представляют собой подгруппу цеолитных носителей, которые могут содержать мольные соотношения оксидов в соответствии с формулой: M2/nOAl2O3xSiO2yH2O. В этой формуле «М» обозначает обмениваемый катион (один или несколько), такой как барий, кальций, церий, литий, магний, калий, натрий, стронций и/или цинк, а также неметаллические катионы, такие как гидрониевый и аммониевый ионы, которые могут быть заменены другими обмениваемыми катионами, не вызывая существенного изменения основной кристаллической структуры цеолита L-типа. «n» в формуле означает валентность «М»; «х» представляет собой 2 или больше; и «у» представляет собой количество молекул воды, содержащихся в каналах или взаимосвязанных пустотах цеолита.

В одном из аспектов, связанное цеолитное основание может содержать связанный калиевый цеолит L-типа, также называемый K/L-цеолит, в то время как в другом аспекте связанное цеолитное основание может содержать L-цеолит, подвергнутый ионообмену с барием. Используемый в данном документе термин «K/L-цеолит» относится к цеолитам L-типа, в которых основным катионом М, включенным в цеолит, является калий. K/L-цеолит может быть подвергнут катионному обмену (например, с барием) или пропитан переходным металлом и одним или несколькими галогенидами для получения пропитанного переходным металлом галогенированного цеолита или K/L катализатора на носителе на основе галогенида цеолита переходного металла.

В связанном цеолитном основании цеолит может быть связан с носителем (или связующим веществом), и неограничивающие примеры связующих могут включать, но не ограничиваются ими, неорганические твердые оксиды, глины и тому подобное, а также их комбинации. Цеолит может быть связан со связующим или носителем любым способом, известным в данной области техники. Например, связанное цеолитное основание, содержащее цеолит и связующее, можно получить способом, включающим смешивание цеолита, такого как K/L-цеолит, со связующим, таким как золь диоксида кремния, с последующим экструдированием смеси с образованием экструдата с последующимвысушиванием и прокаливанием экструдата с образованием кальцинированного основания, а затем промывкой, высушиванием и прокаливанием кальцинированного основания с образованием связанного цеолитного основания.

В некоторых аспектах, связующее может содержать оксид алюминия, диоксид кремния, оксид магния, оксид бора, диоксид титана, диоксид циркония илиих смешанный оксид (например, алюмосиликат) или их смесь, тогда как в других аспектах связующее может содержать монтмориллонит, каолин, цемент или их комбинации. В конкретном аспекте, рассматриваемом в данном документе, связующее может содержать диоксид кремния, оксид алюминия или их смешанный оксид; альтернативно, диоксид кремния; альтернативно, оксид алюминия; или альтернативно алюмосиликат. Соответственно, связанное цеолитное основание может содержать связанный с диоксидом кремния L-цеолит, такой как связанный с диоксидом кремния Ba/L-цеолит, связанный с диоксидом кремния бариевый ионообменный L-цеолит, или связанный с диоксидом кремния K/L-цеолит.

Не ограничиваясь этим, связанные цеолитные основания (или катализаторы на носителе), охватываемые настоящим изобретением, могут содержать от около 3 мас. % до около 35 мас. % связующего. Например, связанное цеолитное основание (или катализатор на носителе) может содержать от около 5 мас. % до около 30 мас. % или от около 10 мас. % до около 30 мас. % связующего. Эти массовые проценты основаны на общей массе связанного цеолитного основания или на общей массе катализатора на носителе, как того требует контекст.

Иллюстративные примеры связанных цеолитных оснований и их использование в катализаторах на носителе описаны в патентах США №5196631, 6190539, 6406614, 6518470, 6812180 и 7153801, описания которых полностью включены в настоящий документ посредством ссылки.

Катализатор на носителе может содержать от около 0,3 мас. % до около 3 мас. % переходного металла. Например, катализатор на носителе может содержать от около 0,5 мас. % до около 2,5 мас. %, от около 0,5 мас. % до около 2 мас. % или от около 0,7 мас. % до около 1,5 мас. % переходного металла. Эти массовые проценты основаны на общей массе катализатора на носителе.

Неограничивающие примеры подходящих переходных металлов могут включать железо, кобальт, никель, рутений, родий, палладий, осмий, иридий, платину, золото, серебро, медь и тому подобное или комбинацию двух или более переходных металлов. В одном из аспектов, переходный металл может содержать переходной металл Группы 8-11 или переходной металл Группы 8-10 (один или несколько), тогда как в другом аспекте переходной металл может содержать платину (Pt). В еще одном аспекте, связанное цеолитное основание пропитано только одним переходным металлом, и переходный металл представляет собой платину.

В условиях, когда переходной металл содержит платину, катализатор на носителе может содержать от около 0,3 мас. % до около 3 мас. % платины; альтернативно, от около 0,5 мас. % до около 2,5 мас. % платины; альтернативно, от около 0,5 мас. % до около 2 мас. % платины; или альтернативно, от около 0,7 мас. % до около 1,5 мас. % платины. В конкретном аспекте, рассматриваемом в данном документе, катализатор на носителе может содержать платину на связанном K/L-цеолите.

Немаловажно, что по сравнению с традиционными катализаторами ароматизации катализатор на носителе, описанный в данном документе, имеет относительно высокую загрузку хлора (Cl), обычно в пределах от около 1,8 мас. % до около 4 мас. % из расчета на общую массу катализатора на носителе. В одном из аспектов, катализатор на носителе может содержать от около 2 мас. % до около 3,8 мас. % хлора. В другом аспекте, катализатор на носителе может содержать от около 2,2 мас. % до около 3,6 мас. % хлора. В еще одном аспекте, катализатор на носителе может содержать от около 2,2 мас. % до около 3,4 мас. % хлора. В еще одном аспекте, катализатор на носителе может содержать от около 2 мас. % до около 3,3 мас. % хлора или от около 2,5 мас. % до около 3,3 мас. % хлора. Неожиданно было обнаружено, что высокие загрузки хлора в катализаторе на носителе могут обеспечить улучшенную активность и стабильность катализатора и более низкие скорости загрязнения.

Катализатор на носителе также содержит фтор (F), который часто составляет от около 0,4 мас. % до около 1,5 мас. % или от около 0,5 мас. % до около 1,5 мас. % из расчета на общую массу катализатора на носителе. Например, катализатор на носителе может содержать от около 0,5 мас. % до около 1,3 мас. % фтора, от около 0,5 мас. % до около 1,1 мас. % фтора или от около 0,6 мас. % до около 0,9 мас. % фтора.

Не ограничиваясь этим, катализатор на носителе с высоким содержанием хлора может быть охарактеризован массовым соотношением хлор: фтор, которое часто находится в диапазоне от около 1,5:1 до около 8:1 или от около 2:1 до около 6:1. В некоторых аспектах массовое соотношение хлор : фтор может варьироваться от около 2:1 до около 5:1, тогда как в других аспектах массовое соотношение может варьироваться от около 3:1 до около 4,5:1.

Неожиданно, катализаторы на носителе с высоким содержанием хлора, описанные в данном документе, могут иметь кривые температурно-программируемого восстановления (ТПВ), которые отчетливо отличаются от традиционных катализаторов на носителе с низким содержанием хлора (то есть содержат от 0,3 мас. % до 1,5 мас. % Cl). Например, в одном из аспектов, катализаторы на носителе с высоким содержанием хлора, описанные в настоящем документе, могут быть охарактеризованы пиковой температурой на кривой ТПВ в диапазоне от около 580°F до около 800°F. В другом аспекте пиковая температура на кривой ТПВ может находиться в диапазоне от около 580°F до около 750°F, от около 600°F до около 730°F, от около 600°F до около 720°F или от около 630°F до около 690°F. Пиковая температура на кривой ТПВ это температура самого высокого пика на кривой ТПВ. Как показано в следующих примерах, пиковые температуры для традиционных катализаторов на носителе с низким содержанием хлора намного ниже.

«Традиционный катализатор на носителе с низким содержанием хлора» обычно включает катализаторы ароматизации, описанные в данном документе, которые содержат любое количество Cl в диапазоне от 0,3 мас. % до 1,5 мас. % Cl из расчета на общую массу катализатора на носителе. Таким образом, традиционный катализатор на носителе с низким содержанием хлора может включать катализатор на носителе с любым содержанием Cl в пределах от 0,3 мас. % до 1,5 мас. % диапазона, например от 0,3 мас. % до 1,2 мас. % Cl или от 0,5 мас. % до 1,1 мас. % Cl. Кроме того, традиционный катализатор на носителе с низким содержанием хлора может содержать Cl в количестве около 0,4 мас. %, около 0,5 мас. %, около 0,6 мас. %, около 0,7 мас. %, около 0,8 мас. %, около 0,9 мас. %, около 1 мас. %, около 1,1 мас. %, около 1,2 мас. %, около 1,3 мас. % или около 1,4 мас. %.

В другом аспекте, например, катализаторы на носителе с высоким содержанием хлора, описанные в данном документе, могут быть охарактеризованы пиковой температурой на кривой ТПВ, которая, по меньшей мере, на 100°F выше, чем пиковая температура ТПВ для традиционного катализатора на носителе с низким содержанием хлора. В другом аспекте пиковая температура на кривой ТПВ может быть, по меньшей мере, на около 150°F выше, по меньшей мере, на около 200°F выше, на от около 100°F до около 400°F выше, на от около 120°F до около 300°F выше или от около 100°F до около 250°F выше.

Кроме того, катализаторы на носителе с высоким содержанием хлора, описанные в данном документе, могут быть охарактеризованы кривой ТПВ, имеющей более низкую пиковою температуру и более высокую пиковою температуру (т.е. два пика), и пик с более высокой температурой имеет большую высоту, чем пик с более низкой температурой. Как показано в следующих примерах, обратное верно для катализаторов на носителе с низким содержанием хлора, то есть пик с более низкой температурой больше по высоте, чем пик с более высокой температурой.

Кроме того, катализаторы на носителе с высоким содержанием хлора, описанные в данном документе, могут иметь общее содержание азота (N), которое больше, чем у катализаторов на носителе с низким содержанием хлора (т.е. иметь от 0,3 мас. % до 1,5 мас. % Cl) при сравнении в тех же условиях получения катализатора. В некоторых случаях, общее содержание азота в катализаторе на носителе с высоким содержанием хлора может быть, по меньшей мере, примерно на 50% больше, по меньшей мере, примерно на 100% больше или, по меньшей мере, примерно на 200% больше и часто до 500-1000% больше, чем у катализатора на носителе с низким содержанием хлора.

В некоторых аспектах, катализатор на носителе содержит азот (N), который часто составляет от около 0,4 мас. % до около 1,6 мас. % из расчета на общую массу катализатора на носителе. Например, катализатор на носителе может содержать от около 0,5 мас. % до около 1,4 мас. % азота, от около 0,6 мас. % до около 1,3 мас. % азота или от около 0,7 мас. % до около 1,2 мас. % азота.

Кроме того, производительность катализаторов на носителе с высоким содержанием хлора, описанных в данном документе, в реакциях ароматизации улучшается. Удивительно, что эти катализаторы на носителе имеют более высокую каталитическую активность и стабильность, что количественно выражается значениями TSOR (температура в начале цикла), TEOR (температура в конце цикла) и FR (скорость загрязнения), которые более подробно обсуждаются в следующих примерах. Как правило, катализаторы на носителе с высоким содержанием хлора, описанные в данном документе, могут иметь более низкое значение TSOR, более низкое значение TEOR и/или более низкое значение FR, чем у катализатора на носителе с низким содержанием хлора (то есть, содержащего от 0,3 мас. % до 1,5 мас. % хлора), если сравнивать при одинаковых условиях получения катализатора и реакции ароматизации. Таким образом, сравнение проводится для катализаторов на носителе, имеющих те же количества платины, фтора и других компонентов (за исключением содержания хлора), и полученных таким же образом, и испытанных в тех же условиях реакции ароматизации (см. Пример 3 ниже).

Катализаторы на носителе с высоким содержанием хлора могут быть охарактеризованы TSOR (температура в начале цикла), как описано в данном документе, которая часто может находиться в пределах диапазона от около 915°F до около 935°F, или от около 915°F до около 930°F. Дополнительно или альтернативно, эти катализаторы на носителе могут быть охарактеризованы с помощью TEOR (температура в конце цикла), как описано в данном документе, которая часто может находиться в пределах диапазона от около 920°F до около 940°F, или от около 920°F до около 930°F. Дополнительно или альтернативно, эти катализаторы на носителе могут быть охарактеризованы с помощью FR (скорость загрязнения), как описано в данном документе, которая часто может быть меньше, чем около 0,12°F/мин, или меньше чем около 0,1°F/мин.

В отличие от этих улучшений и неожиданно, катализаторы на носителе с высоким содержанием хлора могут иметь площади поверхности и дисперсии платины, сравнимые с таковыми у катализаторов на носителе с низким содержанием хлора (то есть, содержащие от 0,3 мас. % до 1,5 мас. % хлора) при сравнении в тех же условиях получения катализатора. Например, катализаторы на носителе с высоким содержанием хлора могут иметь площади поверхности и дисперсии платины, которые по сути такие же, как у катализаторов на носителе с низким содержанием хлора, при сравнении в тех же условиях получения катализатора. В этих обстоятельствах «по сути» означает то же самое в пределах +/- 20%, и более типично в пределах +/- 15% или в пределах +/- 10%.

Кроме того, катализаторы на носителе с высоким содержанием хлора могут быть охарактеризованы с помощью ароматической селективности (или бензол + толуол селективности), которая является по сути такой же, как у катализатора на носителе с низким содержанием хлора (содержащем от 0,3 мас. % до 1,5 мас. % хлора), если сравнивать при одинаковых условиях получения катализатора и реакции ароматизации. В этих обстоятельствах «по сути» означает то же самое в пределах +/- 10% и более типично в пределах +/- 6% или в пределах +/- 4%.

СПОСОБЫ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ НА НОСИТЕЛЕ

Раскрыты и описаны различные способы получения катализаторов на носителе, таких как катализаторы ароматизации на носителе. Один из таких способов получения катализатора на носителе может включать (или состоять по сути или состоять из) (а) пропитывания связанного цеолитного основания предшественником переходного металла, предшественником хлора и предшественником фтора с образованием пропитанного цеолитного основания; и (b) высушивание и последующее прокаливание пропитанного цеолитного основания с получением катализатора на носителе. Катализатор на носителе может содержать, из расчета на общую массу катализатора на носителе, от около 0,3 мас. % до около 3 мас. % переходного металла, от около 1,8 мас. % до около 4 мас. % хлора и от около 0,4 мас. % до около 1,5 мас. % фтора. Кроме того, катализатор на носителе может быть охарактеризован пиковой температурой восстановления на кривой температурно-программируемого восстановления (ТПВ) в диапазоне от около 580°F до около 800°F.

Как правило, признаки любого из способов, описанных в данном документе (например, связанное цеолитное основание, предшественник переходного металла, переходный металл и содержание переходного металла, предшественник хлора, содержание хлора, предшественник фтора, содержание фтора, характеристики кривой ТПВ, условия, при которых проводится стадия пропитывания, среди прочего, условия, при которых проводится высушивание и прокаливание), описаны в данном документе независимо, и эти признаки могут быть объединены в любой комбинации, чтобы дополнительно описать раскрытые поддерживаемые методики. Кроме того, другие стадии процесса могут выполняться до, во время и/или после любой из стадий, перечисленных в описанных способах, если не указано иное. Кроме того, катализаторы на носителе (такие как катализаторы ароматизации на носителе), полученные в соответствии с любым из описанных способов/процессов, входят в объем данного описания и охватываются настоящим изобретением.

Обратимся теперь к стадии (а) способа получения катализатора на носителе (часто упоминается как стадия пропитывания), связанное цеолитное основание может быть пропитано предшественником переходного металла, предшественником хлора и предшественником фтора с образованием пропитанного цеолитного основания. Связанное цеолитное основание на стадии (а) может быть получено любым способом, известным специалистам в данной области техники. Например, связанное цеолитное основание, содержащее цеолит и связующее, можно получить способом, включающим смешивание или объединение цеолита со связующим с образованием смеси, последующим экструдированием смеси с образованием экструдата с последующим высушиванием и прокаливанием экструдата с образованием кальцинированного основания, и промыванием, высушиванием и прокаливанием кальцинированного основания с образованием связанного цеолитного основания.

Предшественник переходного металла, предшественник хлора и предшественник фтора на стадии пропитывания охватывают любые соединения, которые могут осаждать переходный металл, хлор и/или фтор в или на связанном цеолитном основании, тем самым образуя пропитанное цеолитное основание. Предполагается, что это описание охватывает (1) соединения, которые служат в качестве предшественника только для одного материала, например, хлорид аммония может быть предшественником хлора для хлора, и (2) соединения, которые служат в качестве предшественника для более чем одного материала, например, хлорид платины (II) может быть как предшественником переходного металла, так и предшественником хлора для платины и хлора, в то время как хлорфторуглеродное соединение может быть как предшественником хлора, так и предшественником фтора для хлора и фтора.

Иллюстративные и неограничивающие примеры предшественников переходных металлов, которые подходят для использования при пропитывании связанного цеолитного основания платиной, включают, но не ограничиваются ими, хлорид тетрааминплатины (II), нитрат тетрааминплатины (II), ацетилацетонат платины (II), хлорид платины (II), аммоний тетрахлороплатинат (II), хлорплатиновая кислота, нитрат платины (II) и тому подобное, а также их смеси или комбинации. Иллюстративные и неограничивающие примеры предшественников хлора включают соляную кислоту, четыреххлористый углерод, тетрахлорэтилен, хлорбензол, метилхлорид, метиленхлорид, хлороформ, аллилхлорид, трихлорэтилен, хлорамин, оксид хлора, хлорную кислоту, диоксид хлора, монооксиддихлора, гептоксиддихлора, хлорноватую кислоту, перхлорную кислоту, хлорид аммония, тетраметиламмоний хлорид, тетраэтиламмоний хлорид, тетрапропиламмоний хлорид, тетрабутиламмоний хлорид, метилтриэтиламмоний хлорид и тому подобное, а также их комбинации. Иллюстративные и не ограничивающие примеры предшественников фтора включают плавиковую кислоту, 2,2,2-трифторэтанол, тетрафторэтилен, тетрафторид углерода, трифторид углерода, фторметан, гептафторпропан, декафторбутан, гексафторизопропанол, тетрафторпропанол, пентафторпропанол, гексафторфенилпропанол, перфторбутиловый спирт, гексафтор-2-пропанол, пентафтор-1-пропанол, тетрафтор-1-пропанол, 1,1,1,3,3,3-гексафтор-2-пропанол, 2,2,3,3,3-пентафтор-1-пропанол, фторид аммония, фторид тетраметиламмония, фторид тетраэтиламмония, фторид тетрапропиламмония, фторид тетрабутиламмония, фторид метилтриэтиламмония и тому подобное, а также их комбинации.

Любой подходящий способ или методика, известная специалистам в данной области техники, которая приводит к адекватной дисперсии переходного металла на катализаторе на носителе, могут быть использованы на стадии пропитывания. Один такой способ включает смешивание связанного цеолитного основания с любым подходящим предшественником переходного металла, в котором предшественник переходного металла может присутствовать в растворе любого подходящего растворителя, такого как вода. Аналогично, для галогенов стадия пропитывания может включать смешивание связанного цеолитного основания с любым подходящим предшественником хлора и/или предшественником фтора и в любом порядке или последовательности. Например, связанное цеолитное основание может быть смешано с раствором предшественника хлора, раствором предшественника фтора или растворами как предшественника хлора, так и предшественника фтора в подходящем растворителе. В одном из аспектов связанное цеолитное основание может быть смешано с комбинацией предшественника переходного металла, предшественника хлора и предшественника фтора (т.е. все вместе), что может быть достигнуто путем смешивания связанного цеолитного основания с водным раствором, содержащим предшественник переходного металла, предшественник хлора и предшественник фтора. Можно использовать способ начального увлажнения. В другом аспекте объединение предшественника переходного металла, предшественника хлора и предшественника фтора со связанным цеолитным основанием может быть выполнено последовательно или в любом порядке или комбинации.

Тем не менее, в других аспектах связанное цеолитное основание может быть пропитано хлором и/или фтором в паровой фазе. Например, связанное цеолитное основание может быть приведено в контакт с потоком, содержащим предшественник хлора и/или предшественник фтора. Подходящие предшественники хлора и предшественники фтора могут включать перечисленные выше, а также газообразный хлор (Cl2) и газообразный фтор (F2).

Обращаясь теперь к стадии (b), пропитанное цеолитное основание может быть высушено и затем прокалено с получением катализатора на носителе. Любые подходящие температуры, давления, периоды времени и атмосферы могут использоваться на стадиях высушивания прокаливания.

В одном из аспектов стадия высушивание может включать приведение в контакт пропитанного цеолитного основания с потоком осушающего газа, содержащим (или состоящим по сути или состоящим из) инертный газ (например, азот), кислород, воздух или любую их смесь или комбинацию; альтернативно азот; альтернативно, гелий; альтернативно, неон; альтернативно аргон; альтернативно, кислород; или, альтернативно, воздух. В то же время и не ограничиваясь этим, стадия высушивания, как правило, может быть проведена при температуре высушивания в диапазоне от около 50°C до около 200°C; альтернативно, от около 100°C до около 200°C; альтернативно, от около 85°C до около 175°C; или, альтернативно, от около 80°C до около 150°C. В этих и других аспектах эти температурные диапазоны также предназначены для охвата обстоятельств, когда стадию высушивания проводят при серии различных температур, а не при одной фиксированной температуре, попадающей в соответствующие диапазоны. В некоторых аспектах стадию высушивания можно проводить при атмосферном давлении или при любом подходящем давлении ниже атмосферного, таком как менее чем около 150 Торр, менее чем около 125 Торр, менее чем около 100 Торр или менее чем около 50 Торр.

Продолжительность стадии высушивания не ограничена каким-либо конкретным периодом времени. Как правило, стадия высушивания может проводиться в течение периода времени от 30 минут до 8 часов (или более), но более типично стадия высушивания может проводиться в течение периода времени, который может находиться в диапазоне от около 1 часа до около 8 часов, например, от около 1 часа до около 7 часов, от около 1 часа до около 6 часов, от около 2 часов до около 7 часов или от около 2 часов до 6 часов.

Стадия прокаливания может проводиться при различных температурах и периодах времени. Типичные пиковые температуры прокаливания часто попадают в диапазон от около 200°C до около 600°C, например, от около 215°C до около 500°C, от около 230°C до около 450°C, или от около 230°C до около 350°C. В этих и других аспектах, эти температурные диапазоны также предназначены для охвата обстоятельств, при которых стадию прокаливания проводят при серии различных температур (например, начальная температура прокаливания, пиковая температура прокаливания), а не при одной фиксированной температуре, попадающей в соответствующие диапазоны. Например, стадия прокаливания может начинаться при начальной температуре, которая равна температуре высушивания на стадии высушивания. Впоследствии, температура прокаливания может быть увеличена с течением времени до пиковой температуры прокаливания, например, в диапазоне от около 230°C до около 350°C.

Продолжительность стадии прокаливания не ограничена каким-либо конкретным периодом времени. Следовательно, стадия прокаливания может проводиться, например, в течение периода времени, составляющего от 30-45 минут до 10-12 часов или более. Подходящее время прокаливания может зависеть, например, от начальной/пиковой температуры прокаливания и условий стадии высушивания, среди других переменных. Как правило, однако, стадия прокаливания может проводиться в течение периода времени, который может находиться в диапазоне от около 45 минут до около 12 часов, например, от около 1 часа до около 12 часов, от около 1 часа до около 10 часов, от около 1 часа до около 5 часов или от около 1 часа до около 3 часов.

Стадия прокаливания может проводиться в потоке прокаливающего газа, который содержит (или состоит по сути или состоит из) инертного газа (например, азота), кислорода, воздуха или любой их смеси или комбинации. В некоторых аспектах, поток прокаливающего газа может содержать воздух, тогда как в других аспектах поток прокаливающего газа может содержать смесь воздуха и азота. Тем не менее, в определенных аспектах, поток прокаливающего газа может представлять собой инертный газ, такой как азот и/или аргон.

Описанные в данном документе способы получения катализатора на носителе могут дополнительно включать стадию восстановления после стадии (b), то есть, после высушивания и прокаливания пропитанного цеолитного основания с получением катализатора на носителе. Эта стадия восстановления может включать контактирование катализатора на носителе с потоком восстановительного газа, содержащего водород, с получением восстановленного (или активированного) катализатора на носителе. Часто поток восстановительного газа содержит молекулярный водород, либо отдельно, либо с инертным газом, таким как гелий, неон, аргон, азот и тому подобное, и включает комбинации двух или более из этих инертных газов. В некоторых аспектах, поток восстановительного газа может включать (или состоит по сути из или состоит из) молекулярный водород и азот. Кроме того, молекулярный водород может быть основным компонентом потока восстановительного газа (более 50 мол. %), в то время как в других аспектах, молекулярный водород может быть незначительным компонентом (между 5-35 мол. % или между 1-6 мол. %). В другом аспекте, поток восстановительного газа может включать (или состоит по сути из или состоит из) молекулярный водород и углеводороды.

Стадия восстановления может быть проведена при различных температурах и периодах времени. Например, стадию восстановления можно проводить при восстановительной температуре в диапазоне от около 100°C до около 700°C; альтернативно, от около 200°C до около 600°C; альтернативно, от около 200°C до около 575°C; альтернативно, от около 350°C до около 575°C; альтернативно, от около 400°C до около 550°C; или, альтернативно, от около 450°C до около 550°C. В этих и других аспектах эти температурные диапазоны также предназначены для охвата обстоятельств, при которых стадия восстановления проводится при серии различных температур, а не при одной фиксированной температуре, попадающей в соответствующие диапазоны.

Продолжительность стадии восстановления не ограничена каким-либо конкретным периодом времени. Следовательно, стадия восстановления может проводиться, например, в течение периода времени, составляющего от 1 часа до 48-72 часов или более. Например, стадия восстановления может проводиться в течение периода времени, который может быть в диапазоне от около 1 часа до около 48 часов, от около 3 часов до около 36 часов, от около 5 часов до около 36 часов, от около 2 часов до около 30 часов или от около 10 часов до 30 часов.

В одном из аспектов, стадия восстановления может быть выполнена ex-situ. В этом аспекте, катализатор на носителе с высоким содержанием хлора превращается в восстановленный (или активированный) катализатор на носителе в соответствии с методиками, описанными выше. Это восстановление может происходить на месте производства катализатора или в другом месте. Затем восстановленный (или активированный) катализатор на носителе может быть упакован на воздухе или в атмосфере инертного газа и затем хранится перед загрузкой в реактор ароматизации и использован в системе реактора ароматизации. Перед использованием стадия восстановления может быть выполнена для восстановления любого катализатора на носителе, который окислен после первого восстановления, например, во время хранения, транспортировки и загрузки. Это второе восстановление может потребовать такого же или меньшего времени, чем восстановление in-situ, описанное ниже.

В другом аспекте, стадия восстановления может быть выполнена in-situ. В этом аспекте катализатор на носителе с высоким содержанием хлора упаковывают после стадии прокаливания. Катализатор на носителе с высоким содержанием хлора может храниться в течение продолжительного периода времени до загрузки в реактор ароматизации. После загрузки, катализатор на носителе с высоким содержанием хлора затем превращают в восстановленный (или активированный) катализатор на носителе в соответствии с методиками, описанными выше.

Неожиданно, несмотря на высокое содержание хлора в катализаторах на носителе, описанных в данном документе, восстановленный (или активированный) катализатор на носителе может содержать значительно меньше хлора, присутствующего после стадии восстановления. Например, восстановленный (или активированный) катализатор на носителе может содержать от около 0,2 мас. % до около 1,3 мас. % хлора, от около 0,2 мас. % до около 0,8 мас. % хлора или от около 0,3 мас. % до около 1 мас. % хлора. Эти массовые проценты основаны на общей массе восстановленного (или активированного) катализатора на носителе.

СПОСОБЫ РИФОРМИНГА С ПОМОЩЬЮ КАТАЛИЗАТОРОВ АРОМАТИЗАЦИИ

В данный документ также включены различные способы риформинга углеводородов. Один такой способ риформинга может включать (или состоять по сути или состоять из) приведение в контакт углеводородного сырья с катализатором ароматизации на носителе в условиях риформинга в реакторной системе с получением ароматического продукта. Катализатор ароматизации на носителе, используемый в процессе риформинга, может представлять собой любой катализатор на носителе, описанный в данном документе (то есть любой катализатор на носителе с высоким содержанием хлора, описанный в данном документе), и/или может быть получен любым способом получения катализатора на носителе, описанным в данном документе.

Реакторные системы для риформинга и соответствующие условия риформинга хорошо известны специалистам в данной области техники и описаны, например, в патентах США №4456527, 5389235, 5401386, 5401365, 6207042 и 7932425, описания которых полностью включены в данный документ посредством ссылки.

Аналогично, типичные углеводородные сырьевые материалы описаны в этих ссылках. Часто углеводородное сырье может представлять собой поток лигроина или поток легкоголигроина. В определенных аспектах, углеводородное сырье может содержать неароматические углеводороды, например, углеводородное сырье может содержать С6-С9 алканы, и/или циклоалканы, или С6-С8 алканы, и/или циклоалканы (например, гексан, гептан, циклогексан) и тому подобное.

Как описано в данном документе, и неожиданно, катализаторы на носителе с высоким содержанием хлора в данном документе могут иметь улучшенную активность катализатора и стабильность, и сниженную скорость загрязнения в реакциях ароматизации или риформинга, по сравнению с катализаторами на носителе с низким содержанием хлора (т.е., содержащие от 0,3 мас. % до 1,5 мас. % Cl).

ПРИМЕРЫ

Изобретение дополнительно иллюстрируется следующими примерами, которые никоим образом не должны рассматриваться как налагающие ограничения на объем этого изобретения. Различные другие аспекты, модификации и их эквиваленты, которые после прочтения описания в данном документе могут быть очевидны специалисту в данной области техники, не отступая от сущности настоящего изобретения или объема прилагаемой формулы изобретения.

Массовые проценты Pt, Cl, F и N были определены с использованием рентгеновской флуоресценции (РФА) и основаны на общей массе катализатора на носителе, если не указано иное. Площади поверхности определяли по методу БЭТ, и дисперсии платины определяли методом хемосорбции СО.

Катализаторы на носителе испытывали на их эффективность в реакциях ароматизации с использованием следующей общей методики, если не указано иное. Катализаторы ароматизации на носителе измельчали и просеивали до примерно 25-45 меш (США), и 1 см3 просеянного катализатора на носителе помещали в реакторный сосуд из нержавеющей стали с наружным диаметром 3/8 дюйма в печи с контролируемой температурой. После восстановления катализатора на носителе в присутствии молекулярного водорода, поток сырья из алифатических углеводородов и молекулярного водорода вводили в реактор при давлении 100 фунтов на кв. дюйм, молярном соотношении водород : углеводород 1,3:1 и часовой объемной скорости жидкости (ЧОСЖ) 12 ч-1. Исходное алифатическое углеводородное сырье содержало приблизительно 0,61 мольную долю конвертируемых частиц C6 и 0,21 мольную долю конвертируемых частиц C7. Баланс представлял собой ароматические соединения, С8+ и неконвертируемые углеводороды. Температуру реактора затем регулировали для поддержания целевой конверсии 63 мас. % ароматических соединений во фракции C5+ из реакторного потока, как определено с помощью газовой хроматографии. Количества многочисленных компонентов исходного сырья и компонентов продукта, включая присутствующий бензол и толуол, также регистрировали для расчетов селективности.

Температуру в начале прогона (TSOR) и скорость загрязнения (сокращенно FR, единицы °F/час) образца катализатора на носителе определяли нанося на график температуру (температура катализатора с регулируемым выходом), необходимую для поддержания общего выхода ароматических соединений (таких как бензол и толуол) при 63 мас. % с течением времени при стандартных условиях испытаний, указанных выше. Используемый в данном документе термин «температура с регулируемым выходом» относится к температуре слоя катализатора в лабораторной реакторной системе, которая была отрегулирована для учета образцов, отобранных, когда выходной поток реактора не содержит 63 мас. % ароматических соединений во фракции C5+ из выходного реакторного потока. Коэффициент регулирования (например, в единицах °F/мас. %) определяли с помощью предшествующих экспериментов с аналогичными катализаторами. Линейный регрессивный анализ температур, полученный между 15 и 40 часами, дает формулу: Tadj=FR*t+TSOR, где Tadj - температура с регулируемым выходом, FR - скорость загрязнения, t - время, и TSOR - температура в начале цикла (температура, необходимая для достижения 63 мас. % выхода ароматических соединений в гипотетическое время ноль). Общее время в потоке составило 40 часов, и также была определена температура в конце цикла (сокращенно TEOR) через 40 часов; TEOR - температура необходимая для достижения 63 мас. % выхода ароматических соединений в конце 40-часового цикла. Первоначальные условия низкой конверсии и обкатки катализатора были основными причинами того, что температуры до 15 часов не были включены в определение TSOR и FR.

Температурно-программируемое восстановление (ТПВ) это способ исследования восстанавливаемости каталитически активных материалов, в этих примерах с водородом, в зависимости от температуры. Для испытания ТПВ прокаленный катализатор измельчали и просеивали до 25-45 меш (США) и помещали в пробоотборник, который может быть, например, простой U-образной трубкой. Этот пробоотборник затем помещали в печь, снабженную регулятором температуры и термоэлементом, для регистрации температуры слоя катализатора. Пробоотборник сначала продували инертным газом (например, аргоном или азотом). Через несколько минут, 10% по объему водорода вводили в поток инертного газа с помощью регулятора потока при общей скорости потока газа 50 см3/мин. Пробоотборник промывали измеряемым газом при комнатной температуре перед началом измерения. Затем пробоотборник нагревали в печи со скоростью 10°C/мин. Выходящий поток из пробоотборника направляли в детектор теплопроводности для определения поглощения водорода в зависимости от температуры.

ПРИМЕР 1

Стандартное связанное KL-цеолитное основание, состоящее приблизительно из 17 мас. % кремнеземистого связующего использовали в качестве исходного материала для Примера 1. Связанное цеолитное основание пропитывали Pt, Cl и F с помощью способов начального увлажнения путем приведения в контакт связанного цеолитного основания с водным раствором, содержащим тетрааммоний хлорид платины (Pt(NH3)4Cl2⋅хН2О), хлорид аммония и фторид аммония. Затем пропитанное основание сушили при 95°C и прокаливали при температуре 900°F с образованием катализаторов ароматизации на носителе.

В Примере 1 были получены катализаторы на носителе, содержащие около 1 мас. % Pt, 0,6 мас. % F и диапазон содержания Cl. ФИГ. 1 иллюстрирует содержание F и С1 в этих катализаторах на носителе, причем количество Cl находится в диапазоне от менее 1 мас. % до более 3 мас. %. Несмотря на этот большой диапазон содержания Cl, площади поверхности катализаторов на носителе были, по сути, постоянными, как показано на ФИГ. 2, и дисперсии платины в катализаторах на носителе были практически постоянными, как показано на ФИГ. 3. Напротив, ФИГ. 4 демонстрирует, что содержание N в катализаторе на носителе линейно увеличивается с содержанием Cl в катализаторе на носителе.

ПРИМЕР 2

В Примере 2 катализаторы на носителе получали, как описано в Примере 1, и диапазон содержания Cl составлял от 0,7 мас. % до 3,1 мас. %. Эти катализаторы на носителе сравнивали с двумя стандартными катализаторами на носителе: крупномасштабный контроль (имеющий 0,98 мас. % Pt, 0,85 мас. % Cl и 0,71 мас. % F) и лабораторный контроль (имеющий 1,01 мас. % Pt, 0,87 мас. % Cl и 0,61 мас. % F). Крупномасштабный контроль и лабораторный контроль представляют собой почти идентичные катализаторы на носителе, причем крупномасштабный контроль представляет собой катализатор исторического контроля, получаемый на крупномасштабном оборудовании, типичном для производителя катализатора, и лабораторный контроль является катализатором контроля, изготовленным в лаборатории одновременно и с использованием того же оборудования, что и экспериментальные катализаторы.

Используя описанную выше 40-часовую методику испытаний, для каждого катализатора на носителе определяли селективность по ароматическим соединениям и селективность по бензол + толуол. ФИГ. 5 сравнивает среднюю селективность ароматических соединений и среднюю селективность бензол + толуол для этих катализаторов на носителе. Как показано на ФИГ. 5, селективность производства катализаторов на носителе с 0,7 мас. % до 3,1 мас. % Cl была сопоставима со стандартными катализаторами и количество Cl (высокое по сравнению с низким) не оказало значительного влияния на показатели селективности катализаторов на носителе.

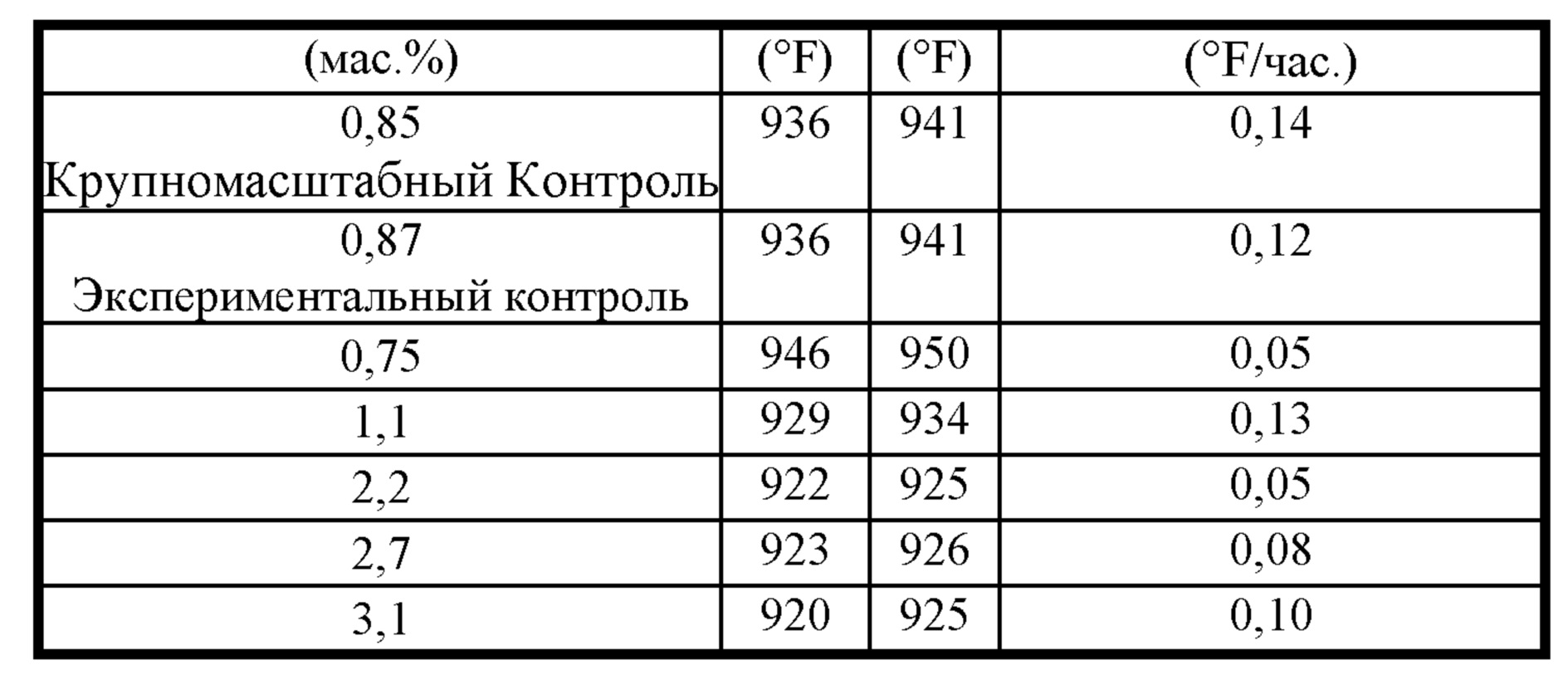

ПРИМЕР 3

В Примере 3 катализаторы на носителе получали, как описано в Примере 1, и содержание Cl составляло 0,75 мас. %, 1,1 мас. %, 2,2 мас. %, 2,7 мас. % и 3,1 мас. %. Эти катализаторы на носителе сравнивали с двумя стандартными катализаторами ароматизации: крупномасштабный контроль и лабораторный контроль.

ФИГ. 6 сравнивает температуру, регулируемую с выходом, со временем реакции для каждого катализатора на носителе, с использованием 40-часовой методики испытания, описанной выше. В Таблице I приведены соответствующие показатели производительности катализатора с ФИГ. 6. Как показано в таблице и на фигуре, катализаторы на носителе с высоким содержанием хлора (от 2,2 до 3,1 мас. %), неожиданно, имели лучшие характеристики среди всех катализаторов: самые высокие активности катализатора (самые низкие TSOR и TEOR) и самые низкие скорости загрязнения. Интересно, что эти полезные результаты были достигнуты без значительных изменений площади поверхности катализатора, дисперсии платины или селективности катализатора (см. Пример 1 и Пример 2).

ПРИМЕР 4

В Примере 4 катализаторы на носителе получали, как описано в Примере 1, и содержание Cl составляло 1,1 мас. %, 2,2 мас. %, 2,7 мас. % и 3,1 мас. %. ФИГ. 7 представляет собой график температурно-программируемого восстановления (ТПВ) для катализаторов на носителе, содержащих ~0,9 мас. % Cl (крупномасштабный контроль), 1,1 мас. % Cl, 2,2 мас. % Cl, 2,7 мас. % Cl и 3,1 мас. % Cl.

Из сравнения катализаторов на носителе с высоким содержанием хлора (2,2-3,1 мас. %) с катализатором на носителе с низким содержанием хлора (0,9-1,1 мас. %), наблюдается несколько общих тенденций. Во-первых, пиковые температуры (температура самого высокого пика на кривой) значительно выше для катализаторов на носителе с высоким содержанием хлора по сравнению с катализаторами на носителе с низким содержанием хлора. Во-вторых, что касается относительной высоты пиков, то более высокий температурный пик для катализаторов на носителе с высоким содержанием хлора больше, чем более низкий температурный пик, тогда как для катализаторов на носителе с низким содержанием хлора верно обратное. В Таблице II сведены соответствующая пиковая температура и температура второго по величине пика из графиков на ФИГ. 7.

ПРИМЕР 5

В Примере 5 катализатор на носителе получали, как описано в Примере 1, и содержание Cl составляло 2,7 мас. %. Этот катализатор оценивали по сравнению с катализатором крупномасштабного контроля (0,85 мас. % Cl), для долгосрочной активности и стабильности, а также скорости загрязнения катализатора. Для этого 2500-часового теста 80 см3 катализатора на носителе восстанавливали 10 мол. % водорода в азоте, затем поток сырья из алифатических углеводородов и молекулярного водорода вводили в 1-дюймовый реактор, содержащий катализатор, при давлении 65 фунтов на кв. дюйм, соотношение водород : углеводород 2:1 и ЧОСЖ=1,6 ч-1 для получения данных о производительности катализатора с течением времени. Общий выход ароматических соединений поддерживался на уровне 83,5 мас. % в течение 2500 часов, регулированием температуры для поддержания желаемого выхода, как описано выше.

ФИГ. 8 сравнивает температуру, регулируемую с выходом, со временем реакции для каждого катализатора. Как показано на рисунке, катализатор на носителе с высоким содержанием хлора (2,7 мас. %) неожиданно имел превосходную производительность: более высокая активность катализатора в течение 2500-часового цикла (более низкие TSOR и TEOR) и более низкая скорость загрязнения, что свидетельствует о более высокой стабильности катализатора.

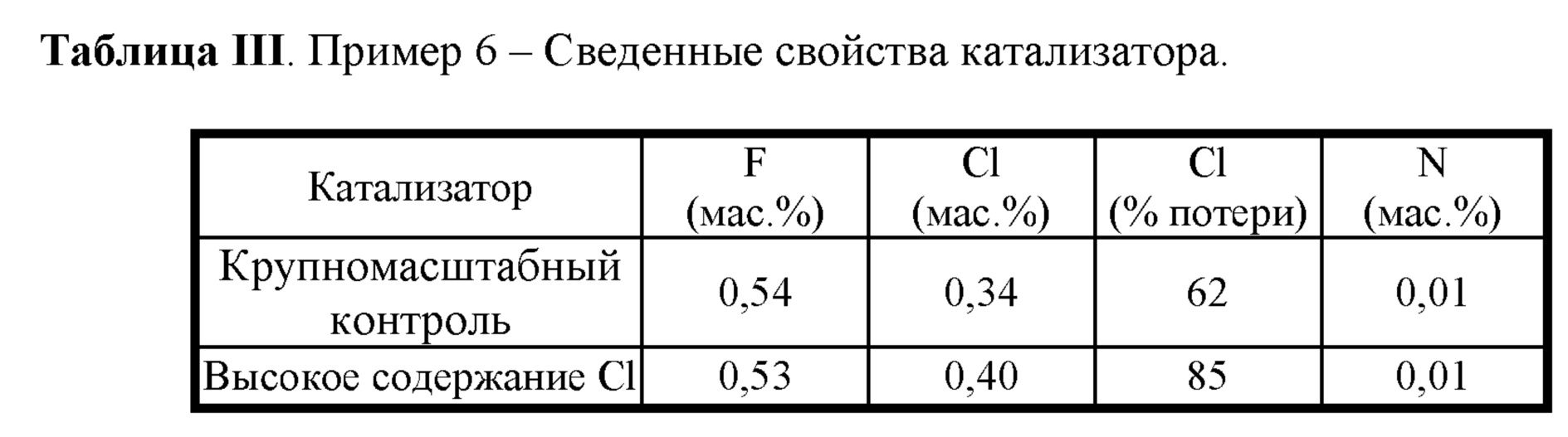

ПРИМЕР 6

В Примере 6 катализатор на носителе получали, как описано в Примере 1, и содержание Cl составляло 2,7 мас. %. Этот катализатор оценивали по сравнению с катализатором крупномасштабного контроля. Эти катализаторы подвергали контролируемой стадии восстановления при 950°F в течение 1 часа 100% Н2 для определения количества Cl, которое остается после стадии восстановления. В Таблице III сведены результаты. Хотя содержание F относительно не изменяется, содержание Cl и N неожиданно значительно снижается по сравнению с соответствующими количествами, присутствующими в катализаторе ароматизации на носителе, до стадии восстановления (или активации).

ПРИМЕР 7

В Примере 7 катализатор на носителе получали, как описано в Примере 1, и содержание Pt составляло ~1 мас. % и содержание Cl составляло 2,5 мас. %. В Таблице IV сведены каталитические свойства катализатора с высоким содержанием хлора и катализатора крупномасштабного контроля. Содержание платины, дисперсия платины, площадь поверхности и содержание F этих катализаторов были по сути такими же, в то время как содержание Cl и N были значительно выше для катализатора с высоким содержанием хлора (2,5 мас. % Cl). ФИГ. 9 представляет собой график температурно-программируемого восстановления (ТПВ) для катализатора на носителе, содержащего 2,5 мас. % Cl. Пиковая температура составляла приблизительно 668°F и температура второго по величине пика составляла приблизительно 490°F. Эти температуры согласуются с катализаторами с высоким содержанием хлора, оцениваемыми в Примере 4 (см. Таблицы II и ФИГ. 7)

ФИГ. 10 сравнивает регулируемую температуру на выходе со временем реакции для катализатора крупномасштабного контроля и катализатора с высоким содержанием хлора (2,5 мас. % Cl). Была использована 40-часовая методика испытания в Примере 3, за исключением того, что общий выход ароматических соединений (например, бензол и толуол) поддерживали на уровне 66 мас. % с течением времени при стандартных условиях испытаний. В Таблице V сведены соответствующие показатели производительности катализатора с ФИГ. 10. Как показано в таблице и на рисунке, катализатор на носителе с высоким содержанием хлора (2,5 мас. %) неожиданно имел намного лучшие характеристики, чем у контрольного катализатора: более высокая каталитическая активность (более низкие значения TSOR и TEOR) и более низкая скорость загрязнения. Интересно, что эти положительные результаты были достигнуты без существенных изменений в содержании платины, дисперсии платины, площади поверхности и содержании F в катализаторе.

Изобретение описано выше со ссылкой на многочисленные аспекты и специфические примеры. Специалистам в данной области техники будут предложены многочисленные варианты в свете приведенного выше подробного описания. Все такие очевидные варианты находятся в пределах полного предполагаемого объема прилагаемой формулы изобретения. Другие аспекты изобретения могут включать в себя, но не ограничиваются ими, следующее (аспекты описаны как «содержащие», но, альтернативно, могут «состоять по сути из» или «состоять из»):

Аспект 1. Способ получения катализатора на носителе, включающий:

(a) пропитывание связанного цеолитного основания предшественником переходного металла, предшественником хлора и предшественником фтора с образованием пропитанного цеолитного основания; и

(b) высушивание и последующее прокаливание пропитанного цеолитного основания с получением катализатора на носителе; где катализатор на носителе содержит из расчета на общую массу катализатора на носителе:

от около 0,3 мас. % до около 3 мас. % переходного металла; от около 1,8 мас. % до около 4 мас. % хлора; и от около 0,4 мас. % до около 1,5 мас. % фтора; и

где катализатор на носителе характеризуется пиковой температурой восстановления на кривой температурно-программируемого восстановления в диапазоне от около 580°F до около 800°F.

Аспект 2. Способ, определенный в аспекте 1, в котором связанное цеолитное основание получают с помощью способа включающего:

объединение цеолита со связующим с образованием смеси и экструдирование смеси с образованием экструдата;

высушивание и прокаливание экструдата с образованием кальцинированного основания; и

промывание, высушивание и прокаливание кальцинированного основания с образованием связанного цеолитного основания.

Аспект 3. Способ, определенный в аспекте 1 или 2, в котором высушивание и последующее прокаливание пропитанного цеолитного основания включает любые подходящие условия высушивания или любые условия высушивания, описанные в данном документе, например, температура высушивания в диапазоне от около 50°C до около 200°C, или от около 80°C до около 150°C и высушивание при атмосферном давлении или давлении ниже атмосферного, например, менее чем около 150 мм рт. ст., или менее чем около 50 мм рт. ст.

Аспект 4. Способ, определенный в любом из предшествующих аспектов, в котором высушивание и последующее прокаливание пропитанного цеолитного основания включает любые подходящие условия прокаливания или любые условия прокаливания описанные в данном документе, например, пиковая температура прокаливания в диапазоне от около 200°C до около 500°C, или от около 230°C до около 350°C, и прокаливание в потоке газа, содержащего азот, кислород, воздух или любую их комбинацию.

Аспект 5. Способ, определенный в любом из предшествующих аспектов, в котором способ дополнительно включает стадию восстановления после высушивания и прокаливания пропитанного цеолитного основания, стадия восстановления, включает приведение в контакт катализатора на носителе с любым подходящим потоком восстановительного газа или любым потоком восстановительного газа описанного в данном документе (например, содержащий водород) для получения восстановленного (или активированного) катализатора на носителе.

Аспект 6. Способ, определенный в аспекте 5, в котором стадию восстановления проводят при любой подходящей температуре восстановления или любой температуре восстановления описанной в данном документе, например, в диапазоне от около 100°C до около 700°C, или от около 200°C до около 600°C.

Аспект 7. Способ, определенный в любом из предшествующих аспектов, в котором пропитывание связанного цеолитного основания предшественником переходного металла включает смешивание связанного цеолитного основания с любым подходящим предшественником переходного металла или любым предшественником переходного металла, описанным в данном документе, например хлорид тетрааминоплатины (II), нитрат тетрааминоплатины (II), ацетилацетонат платины (II), хлорид платины (II), тетрахлороплатинат (II) аммония, хлороплатиновая кислота, нитрат платины (II) или их комбинации.

Аспект 8. Способ, определенный в любом из предшествующих аспектов, в котором пропитывание связанного цеолитного основания предшественником хлора и предшественника фтора включает смешивание связанного цеолитного основания с любым подходящим предшественником хлора и/или предшественником фтора, или любым предшественником хлора и/или предшественником фтора, описанным в данном документе, например, хлорид аммония, хлорид тетраметиламмония, хлорид тетраэтиламмония, хлорид тетрапропиламмония, хлорид тетрабутиламмония, хлорид метилтриэтиламмония, фторид аммония, фторидтетраметиламмония, фторид тетраэтиламмония, фторид тетрапропиламмония, фторид тетрабутиламмония, фторид метилтриэтиламмония или их комбинации.

Аспект 9. Способ, определенный в любом из предшествующих аспектов, в котором пропитывание связанного цеолитного основания предшественником переходного металла, предшественником хлора и предшественником фтора включает смешивание связанного цеолитного основания с водным раствором, содержащим предшественник переходного металла, предшественник хлора и/или предшественник фтора.

Аспект 10. Катализатор на носителе, полученный способом, определенным в любом из предшествующих аспектов, например, катализатор ароматизации на носителе.

Аспект 11. Катализатор на носителе, содержащий:

связанное цеолитное основание;

от около 0,3 мас. % до около 3 мас. % переходного металла; от около 1,8 мас. % до около 4 мас. % хлора; и

от около 0,4 мас. % до около 1,5 мас. % фтора; из расчета на общую массу катализатора на носителе; и где

катализатор на носителе характеризуется пиковой температурой восстановления на кривой температурно-программируемого восстановления в диапазоне от около 580°F до около 800°F.

Аспект 12. Катализатор или способ, определенный в любом из предшествующих аспектов, где катализатор на носителе содержит любой массовый процент хлора, описанный в данном документе, например, от около 2 мас. % до около 3,8 мас. %, от около 2,2 мас. % до около 3,6 мас. %, от около 2,2 мас. % до около 3,4 мас. % или от около 2,5 мас. % до около 3,3 мас. % хлора.

Аспект 13. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором катализатор на носителе содержит любой массовый процент фтора, описанный в данном документе, например, от около 0,5 мас. % до около 1,3 мас. %, от около 0,5 мас. % до около 1,1 мас. % или от около 0,6 мас. % до около 0,9 мас. % фтора.

Аспект 14. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором связанное цеолитное основание (или катализатор на носителе) содержит цеолит и связующее.

Аспект 15. Катализатор или способ, определенный в аспекте 14, в котором связанное цеолитное основание (или катализатор на носителе) включает любой массовый процент связующего, описанного в данном документе, например, от около 3 мас. % до около 35 мас. % или от около 5 мас. % до около 30 мас. % связующего из расчета на общую массу связанного цеолитного основания (или катализатора на носителе).

Аспект 16. Катализатор или способ, определенный в аспекте 14 или 15,в котором связующее содержит неорганический твердый оксид, глину, или их комбинацию.

Аспект 17. Катализатор или способ, определенный в аспекте 14 или 15, в котором связующее содержит оксид алюминия, диоксид кремния, оксид магния, оксид бора, диоксид титана, диоксид циркония, смешанный оксид или их смесь.

Аспект 18. Катализатор или способ, определенный в аспекте 14 или 15, в котором связующее содержит диоксид кремния.

Аспект 19. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором связанное цеолитное основание (или катализатор на носителе) содержит связанный L-цеолит.

Аспект 20. Катализатор или способ, определенный в любом из аспектов 1-18, в котором связанное цеолитное основание (или катализатор на носителе) содержит связанный с барием ионообменный L-цеолит.

Аспект 21. Катализатор или способ, определенный в любом из аспектов 1-18, в котором связанное цеолитное основание (или катализатор на носителе) содержит связанный K/L-цеолит.

Аспект 22. Катализатор или способ, определенный в любом из аспектов 1-17, в котором связанное цеолитное основание (или катализатор на носителе) содержит связанный с диоксидом кремния K/L-цеолит

Аспект 23. Катализатор или способ, определенный в аспекте 22, в котором, связанное цеолитное основание получают способом, включающим:

объединение K/L-цеолита с золем кремнезема с образованием смеси, экструдирование смеси с образованием экструдата,

высушивание и прокаливание экструдата с образованием кальцинированного основания; и

промывание, высушивание и прокаливание кальцинированного основания с образованием связанного цеолитного основания.

Аспект 24. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором катализатор на носителе содержит любой массовый процент переходного металла, описанного в данном документе, например, от около 0,5 мас. % до около 2,5 мас. %, от около 0,5 мас. % до около 2 мас. % или от около 0,7 мас. % до около 1,5 мас. % переходного металла.

Аспект 25. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором переходный металл включает платину.

Аспект 26. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором катализатор на носителе содержит любой массовый процент платины, описанный в данном документе, например, от около 0,5 мас. до около 2,5 мас. %, от около 0,5 мас. % до около 2 мас. % или от около 0,7 мас. % до около 1,5 мас. % платины.

Аспект 27. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором, катализатор на носителе характеризуется пиковой температурой на кривой ТПВ в любом диапазоне, описанном в данном документе, например, от около 580°F до около 750°F, от около 600°F до около 730°F или от около 600°F до около 720°F.

Аспект 28. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором катализатор на носителе характеризуется кривой ТПВ, содержащей более низкую пиковую температуру и более высокую пиковую температуру, причем более высокая пиковая температура больше по высоте, чем более низкая пиковая температура.

Аспект 29. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором катализатор на носителе содержит любое массовое соотношение хлор : фтор описанное в данном документе, например, от около 1,5:1 до около 8:1, от около 2:1 до около 5:1 или от около 3:1 до около 4,5:1.

Аспект 30. Катализатор или способ, определенный в любом из аспектов 6-31, в котором восстановленный (или активированный) катализатор на носителе содержит любой массовый процент хлора, описанный в данном документе, например, от около 0,2 мас. % до около 1,3 мас. %, от около 0,2 мас. % до около 0,8 мас. % или от около 0,3 мас. % до около 1 мас. % хлора, из расчета на общую массу восстановленного (или активированного) катализатора на носителе.

Аспект 31. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором катализатор на носителе содержит дисперсию платины, которая по сути такая же, как у катализатора, содержащего от 0,3 мас. % до 1,5 мас. % хлора в тех же условиях получения катализатора.

Аспект 32. Катализатор или способ, определенный в любом из предшествующих аспектов, в котором катализатор на носителе имеет площадь поверхности, которая является по сути такой же, как у катализатора, содержащего от 0,3 мас. % до 1,5 мас. % хлора в тех же условиях получения катализатора.