Способ изготовления растягиваемого занавеса для окна и устройство для его осуществления - RU2074093C1

Код документа: RU2074093C1

Чертежи

Описание

Изобретение относится к способу и устройству для изготовления растягиваемых ячеистых структур, которые могут применяться в качестве занавесов для окон.

Известны способ и устройство изготовления растягиваемого занавеса для окна (патент США N 4849039, кл. В 32 В 31/18, 1989) Способ заключается в том, чтобы подавать полосу материала от источника непрерывной подачи, накладывать на материал полосы клея, разрезать ленты на куски желаемой ширины, укладывать полосы в плоскую трубчатую форму. Полосы клея располагаются таким образом, чтобы поверх каждой трубки они располагаются под нижней частью накладываемой трубки. Получившийся в результате штабелирования узел трубок после дальнейшей обработки нагревают, чтобы задействовать или размягчить клей, и подвергают сжатию, чтобы сложенные трубки приклеивались одна к другой. При обеспечении надлежащих сгибов и складок получается растягиваемая ячеистая структура того типа, который известен в качестве занавеса для окон.

Описанная выше ячеистая структура обеспечивает занавес для окон, который обладает изолирующими свойствами, если примененный в нем материал блокирует или ослабляет поток воздуха. Если материал прозрачен, то он позволит проходить свету, если он светонепроницаем, то он будет блокировать свет.

Задача изобретения состоит в создании новых способов и устройства для изготовления растягиваемых ячеистых структур в виде занавеса для окна, в частной форме выполнения содержащих наклеенные трубчатые полосы.

В соответствии с первым аспектом изобретения способ изготовления растягиваемого занавеса для окна, содержащий стадии подачи непрерывной полосы материала имеющей по меньшей мере, одну полосу клея в продольном направлении непрерывной полосы вдоль траектории подачи, разрезания непрерывной полосы на полосы заданной длины с помощью резака расположенного смежно указанной траектории подачи, согласно изобретению содержит дополнительные стадии ускорения каждой отрезанной полосы по мере ее прохождения от резака укладчику, приема отрезанной полосы в укладчике, укладки в штабель отрезанных полос в наложенном состоянии на предварительно уложенные в штабель полосы и крепления каждой полосы с указанной по меньшей мере одной полосы клея к предварительно уложенной в штабель полосе в укладчике.

Особенностью данного аспекта изобретения является ускорение отрезанных полос при подаче в укладчик. Это позволяет полосе достичь конечного положения для укладки и выгрузиться из машины до того, как прибывает следующая полоса. В результате можно не прерывать подачу полосы и добиваться большей производительности при изготовлении конечного продукта.

В соответствии с вторым аспектом изобретения предложено устройство для осуществления способа согласно настоящему изобретению, содержащее подвод непрерывного материала полосы, имеющей на ней по меньшей мере одну полосу клея, устройство для непрерывной подачи материала полосы продольно вдоль траектории подачи и резак, расположенный вблизи траектории подачи для разрезания непрерывной полосы на полосы заданной длины, в котором согласно изобретению имеется ускоритель, располагающийся после резака по линии подачи для ускорения отрезанных полос, причем имеется укладчик для приема и штабелирования отрезанных полос, накладываемых на предварительно штабелированные полосы.

Другие задачи и преимущества данного изобретения будут пояснены примерами осуществления данного изобретения, соответствующими его различным аспектам.

На фиг.1 показано предлагаемое устройство, вариант выполнения;

на фиг.2 устройство отрезания полос аппарата, показанного на фиг.1;

на фиг.3 разрез А-А на фиг.1;

на

фиг.4 разрез Б-Б на фиг.1;

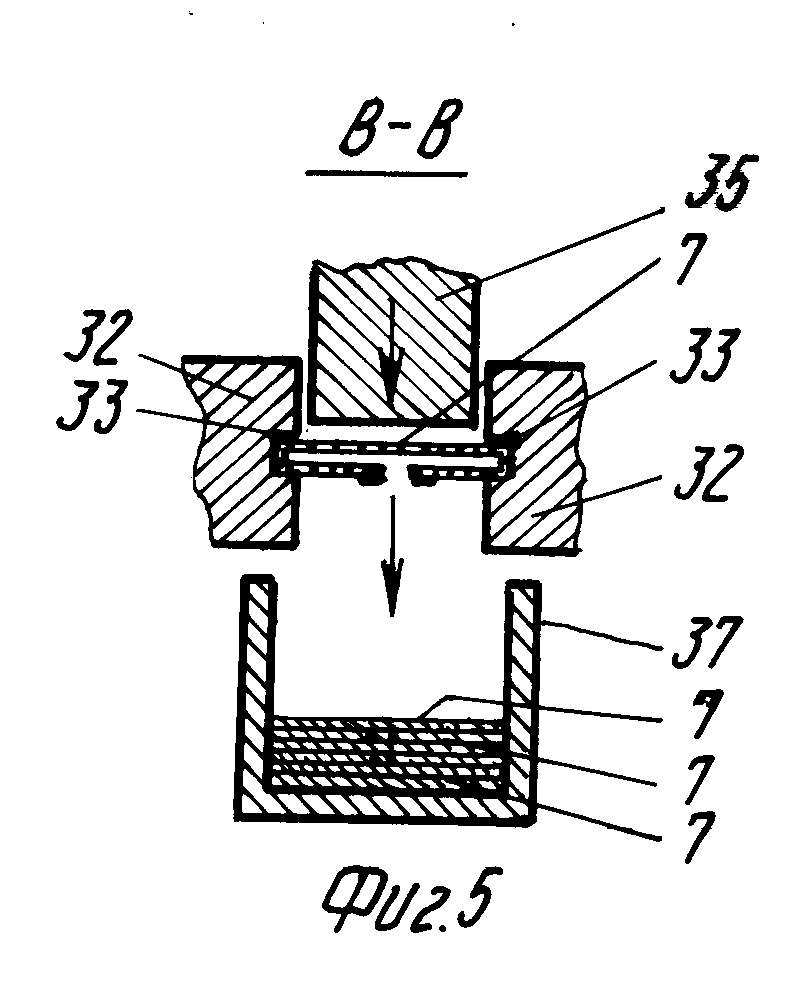

на фиг.5 разрез В-В на фиг.1;

на фиг.6 перспективное изображение механизма погрузки-выгрузки отрезанных полос.

На фиг.1-4 показаны способ и устройство согласно изобретению, предназначенные для изготовления ячеистой структуры того типа, который описан в патенте США N 4849039. Исходным моментом данного изобретения, отраженным стрелкой 1, является предварительно загнутая и уложенная плоская трубчатая полоса материала 2. Предпочтительно, чтобы клей не наносили на полосы до того, как они согнуты и уложены в желаемую трубчатую форму, в данном изобретении это совершенно несущественно и если это желательно, можно наносить клей в процессе обработки и раньше.

В соответствии с фиг. 1 предварительно согнутая и уложенная полоса 2 пропускается вокруг изменяющего направление ролика 3, чтобы увеличить угол охвата вокруг нагреваемого или охлаждаемого ролика 4, работающего аналогично нагревателям или охладителям в том патенте, на который сделана ссылка, чтобы подавать должное количество тепла или холода к быстро сохнущим полосам клея, накладываемым фильерой (схематически показанной в поз.5). Выбор подвода тепла или охлаждения зависит от выбранного клея и для данного изобретения важности не представляет. Фильера 15, аналогичная тем, что применены в патентах, на которые сделаны ссылки, накладывает две параллельные полосы подходящего клея на кромки уложенной трубки. На этой стадии уложенная трубка (поз. 6) имеет тот же самый контур, что изображен на фиг.3 (поз.7). Внешние кромки, обычно резко загнутые, чтобы образовать характерный для подобных структур контур, изображены уложенными для простоты. Каждая из свободных уложенных кромок 8 имеет нанесенные на нее полосы клея 9, как уже описывалось.

Непрерывная полоса 20, подаваемая на стадию обработки 1 с помощью барабана непрерывной подачи (не показан), далее подается посредством ролика 10 в обычное устройство синхронного отрезания или резак 11, представленное одним вращающимся барабаном или резаком 12, несущим режущее лезвие 13, и одним фиксированным барабаном 14. Барабан 12 преимущественно покрыт тонким слоем пенопласта 15, сквозь который проникает лезвие. Скорость вращения барабана 12 синхронизирована со скоростью подачи полосы 7. Подходящие средства синхронизации, схематически изображенные в виде блока (поз.12), известны в данной области техники. Всякий раз, когда лезвие 31 поворачивается в положение, соответствующее шести часам, прилегая внизу к поверхности барабана 14, резак лезвия 13 проходит сквозь отпрессованный пенопласт 15 вдоль линии контакта и отделяет полосу 6 на пересечении этих двух барабанов. Посредством этого резак формирует полосы предварительно заданной длины 7 из непрерывно подаваемой полосы материала, независимо от скорости подачи полосы.

Тем не менее в большинстве случаев будет трудно соотносить желаемую длину полосы с желаемой скоростью подачи. Поэтому предпочтительно использовать малые ролики 12, 14, которые не режут полосу на каждом обороте и обеспечивают механизм контроля, когда происходит отрезание. В этом примере осуществления данного изобретения каждый из роликов сидит на соответствующем валу вращения 16, 17. Кроме того, с валами связаны соответствующие шестерни 18, 19. Подшипник 20 смонтирован на опорном элементе 21 и поддерживает вал 17. В свою очередь, элемент 21 соединен с подвижным поршнем 22 пневмоцилиндра 23. С пневмоцилиндром 23 связано и устройство управления 24, которое может быть электрическим или электронным.

Компановка такова, что в положении, соответствующем отсутствую резания, зацепление между зубьями шестерен 18 и 19 либо отсутствует, либо ослаблено. Когда движение передается на вал 16, вал 17 вращается с той же самой скоростью. Ослабление зацепления достигается путем простого опускания вала 17 на малое расстояние достаточно пяти тысячных дюйма, таким образом, когда кромка ножа 13 (фиг.1) поворачивается в вертикальное положение, прилегая к расположенному снизу барабану 14, то контакта не произойдет, а значит, не произойдет и резания. Чтобы установить положение элементов конструкции, соответствующее резанию, все что нужно это просто уменьшить расстояние между двумя барабанами таким образом, чтобы кромка ножа вошла в контакт с поверхностью барабана 14, служащего теперь в качестве упора, и отрезать любую полосу, проходящую под лезвием ножа. В показанном примере осуществления данного изобретения малое перемещение достигается путем задействования пневмоцилиндра 23, поднимающего поршень и помещающего барабан 14 в положение резания. Ослабленное зацепление шестерен позволяет уменьшить указанное расстояние между барабанами. Блок 24 представляет собой любое подходящее известное устройство управления, способное задействовать пневмоцилиндр после прохождения некоторого наперед заданного количества оборотов, соответствующего желаемой длине полосы 7. При желании, можно выполнить опору 21 в виде части подходящего коленно-рычажного механизма, фиксирующего опору 21, когда она находится в положении, соответствующем резанию. Это дает дополнительную опору барабану 14. Чтобы еще увеличить жесткость опоры, барабан 14 можно смонтировать на хомуте, в свою очередь, соединенном с валом 17, причем этот хомут может перемещаться вверх и вниз от положения резания в положение, соответствующее отсутствию резака.

Хотя на изображенном на фиг.1 предпочтительном примере осуществления данного изобретения видно, что барабан 12 расположен сверху, а барабан 14 - снизу, возможна и другая компоновка обратная, которая имеет определенные преимущества, когда полоса 6 ориентирована полосами клея вниз, а именно - возможность избежать размазывания полос клея при контакте с поверхностью барабана.

Отделенные полосы 7 поддерживаются с противоположных сторон опорами 25, имеющими сбоку каналы 26, как показано на фиг.3, и перемещаются вперед посредством роликов 27, образующих высокоскоростной ускоряющий захват 28. В изображенной компоновке пространстве захвата 28 от резака 25 таково, что поступающая полоса 7 захватывается захватом 28 как раз перед, как раз после или как раз тогда, когда она отделяется резаком 25 от поступающей непрерывной полосы 6, т.е. по существу в момент отделения. На фиг.4 показаны конфигурации ведущих роликов 27. Нижний ролик 27 подразделяется на разрезные ролики 29, 30, сидящие на общем валу (не показан), во избежание порчи полос клея 9. В этой точке отделенная полоса 7, направляясь по боковым опорам 25, начинает двигаться с ускорением в прямолинейный горизонтальный укладчик 31.

Укладчик 31 содержит противоположные боковые опоры 32 с направляющими каналами 33, аналогичными изображенным на фиг.3 боковым опорам 25. Боковые опоры 32 оканчиваются в концевом упоре 34. Над указанными боковыми опорами расположена плита толкателя 35, соединенная с поршнем 36, являющимся частью обычного гидравлического цилиндра (не показан). Под боковыми опорами находится приемник 37, имеющий вертикальные стенки, соответствующие ширине полосы 7. Аппарат синхронизирован таким образом, что когда отделенная полоса касается концевого упора 34, включается гидравлический цилиндр, плита толкателя 35 выталкивает уложенную полосу 7 из каналов 33 и располагает ее на ранее обработанных полосах 7, накладывая ее на них. Как видно из фиг.5, отделенные полосы 7 уложены таким образом, что полосы клея 9 на нижней стороне каждой уложенной полосы контактируют с верхней стороной соседней полосы. Дальнейшая обработка полос, сложенных в приемник 37, не показана, поскольку ее можно было бы выполнить обычным способом, как описано, например, в патентах, на которые сделаны ссылки, а именно обработать стопу в приемнике 37 посредством применения давления и нагрева, чтобы активировать полосы клея и склеить друг с другом отделенные полосы материала с целью образования желаемой однородной ячеистой структуры.

Способ согласно данному изобретению включает непрерывную подачу исходного материала на этапах 1 и 6, отделение на резаке 25 с образованием отдельных полос заданной наперед длины, которые затем подаются с ускорением в укладчик 31. Это ключевая особенность изобретения. Задача состоит в создании способа обработки с возможно более высокой скоростью, т.е. способа, производительность которого определяется скоростью подачи исходной полосы 1. Если бы полосу 1 подавали в укладчик 31 с обычной скоростью, то предлагаемый способ изготовления не смог бы сработать должным образом, потому что следующая полоса могла бы попадать в укладчик, когда он был бы занят выгрузкой предыдущей полосы. Особенность данного изобретения состоит в том, что при ускорении предыдущей отрезанной полосы во время ее перемещения в укладчик добиваются наличия достаточного отрезка времени для обработки предыдущей полосы в укладчике до того, как в него поступит следующая полоса. Если рассмотреть ускорение в связи с данным изобретением в широком смысле, ускоряя отрезанную полосу при непрерывной подаче во время получения требуемых габаритов, добиваются прекращения операций выгрузки до того, как будет подана следующая полоса. Устройство ускорения перемещения отрезанной полосы работает пpеимущественно на такой скорости подачи которая примерно в два или больше раз превышает скорость подачи новой полосы. Различие в скоростях подачи должно будет зависеть от количества времени, которое потребуется укладчику на выгрузку отрезанной полосы или по меньшей мере на то, чтобы убрать отрезанную полосу с траектории движения следующей отрезанной полосы. Хотя в особом варианте осуществлении данного изобретения захват захватывает полосу 7 в момент отрезания, это не обязательно. Нет препятствий тому, чтобы устройство ускорения перемещения полосы срабатывало после отделения ее от непрерывно подаваемой полосы. Другими словами, полагая, что укладчик 31 расположен после ускоряющего захвата, считают, что ускорение перемещения отделенной полосы происходит по существу сразу после ее отделения. Следует понять, что наличие боковых направляющих ускоряемой полосы необходимо для того, чтобы обеспечить ее ориентацию в стопе относительно уложенных ниже полос. Боковые направляющие 32 придают желаемую ориентацию. Толкатель применяется для выталкивания полос вниз через канал подачи в стопу. Такая накапливающая выгрузка в приемник укладчика является альтернативой варианту выгрузки с поворотом части днища боковых направляющих 32 для придания отрезанной полосе 7 возможности падать под действием своего собственного веса в расположенный внизу приемник 37. Кроме того, толкатель 35 может помочь соблюсти должную горизонтальную ориентацию полос.

Еще одной альтернативой, как показано на фиг.6, является замена двух боковых направляющих 32 с каналами 33 цилиндрами 38, имеющими параллельные продольные пазы или канавки 39, расположенные по окружности каждого цилиндра и соответствующие рассматривавшимся ранее каналам. С каждым цилиндром 38 соединено устройство шаговой круговой подачи, схематически показанное блоком 40. Когда отрезанная полоса 7 введена в расположенные напротив друг друга пазы 39 цилиндров, закрытые с противоположных концов так, что эти концы играют роль упоров, цилиндры 38 поворачиваются вокруг своей оси: правый против часовой стрелки, левый по часовой стрелке, в результате чего полоса 7 падает в расположенный внизу приемник, а другие свободные пазы готовы к приему следующей полосы. Если используется клей, налипающий на поверхность контакта, то не следует нагревать полосы клея с целью их активации. При необходимости накопитель может быть заменен желобом, переправляющим падающую полосу 7 на конвейер 41, переносящий полосы 7 далее по технологической цепочке, где они могут, если это нужно, быть разрезаны, а затем собраны в единую структуру. Подходящими размерами цилиндров 38 являются диаметр около четырех дюймов и ширина канавок 39 для полосы на этапе 1 около четверти дюйма.

Применяемый материал полос и/или клея не критичен для данного изобретения. Любой из материалов и клеевых составов, описанных в патенте, на который сделана ссылка, может быть использован в процессе по первому аспекту данного изобретения (фиг.4).

Хотя в описанных устройствах предпочтительнее применять синхронизированный резак, можно использовать любой тип резака, который гарантирует, что отрезанные полосы будут, по существу, одной длины. Синхронизированный резак предпочтителен потому, что может изменяться скорость подачи. Но при наличии подходящих приборов контроля датчиков скорости подачи, или микропроцессорных приборов управления, или подходящих датчиков, предназначенных для точного замера прохождения наперед заданной длины полосы - микропроцессор может управлять задействованием обычного резака, чтобы гарантировать подачу в укладчик полос, имеющих, по существу, одинаковую длину. Должно быть очевидно, что можно на указанной основе разработать другие способы, чтобы решить проблему полос разной длины, например, подравнивая концы полос единой структуры. Следует также учесть тот факт, что можно заменить приемник после его наполнения соответствующим незаполненным приемником, причем проделать такую замену можно вручную или автоматически, не останавливая непрерывный процесс изготовления.

Как видно из предшествующего описания, одной из особенностей данного изобретения является непрерывный процесс, во время которого материал непрерывно подается по технологической цепочке.

Хотя данное изобретение описано и проиллюстрировано в связи с предпочтительными примерами его осуществления, для специалистов в данной области техники очевидно, что без отступления от сущности данного изобретения, могут быть разработаны различные варианты и модификации, отличающиеся от описанных примеров, поэтому данное изобретение, как установлено в прилагаемых пунктах формулы изобретения, не ограничивается точными подробностями описанных выше конструкций и распространяется на все возможные варианты и модификации, охватываемые объемом данного изобретения, раскрываемым в прилагаемых пунктах формулы изобретения.

Реферат

Сущность изобретения: способ включает подачу непрерывной полосы материала, на которую наносят по меньшей мере две полосы клея в продольном направлении непрерывной полосы вдоль траектории подачи, разрезание непрерывной полосы на полосы заданной длины в процессе ее подачи, ускорение каждой отрезанной полосы после отрезания, при ее прохождении от резака к укладчику, прием отрезанной полосы в укладчике, где ее штабелируют на предварительно уложенные в штабель полосы до того, как поступает следующая отрезанная полоса, и закрепление каждой полосы посредством по меньшей мере двух полос клея к предварительно штабелированной полосе в укладчике. Устройство содержит средство подачи непрерывной полосы материала, имеющей по меньшей мере две нанесенных на нее в продольном направлении полосы клея, резак для разделения непрерывной полосы на полосы заданной длины и укладчик для приема и штабелирования отрезанных полос наложением на предварительно штабелированные полосы. При этом устройство содержит также средство для подачи непрерывной полосы через резак, который расположен вблизи траектории подачи, и расположенный после резака по ходу подачи ускоритель для ускорения отрезанных полос. 2 с. и 21 з.п. ф-лы, 6 ил.

Комментарии