Способ получения изопрена - SU460614A3

Код документа: SU460614A3

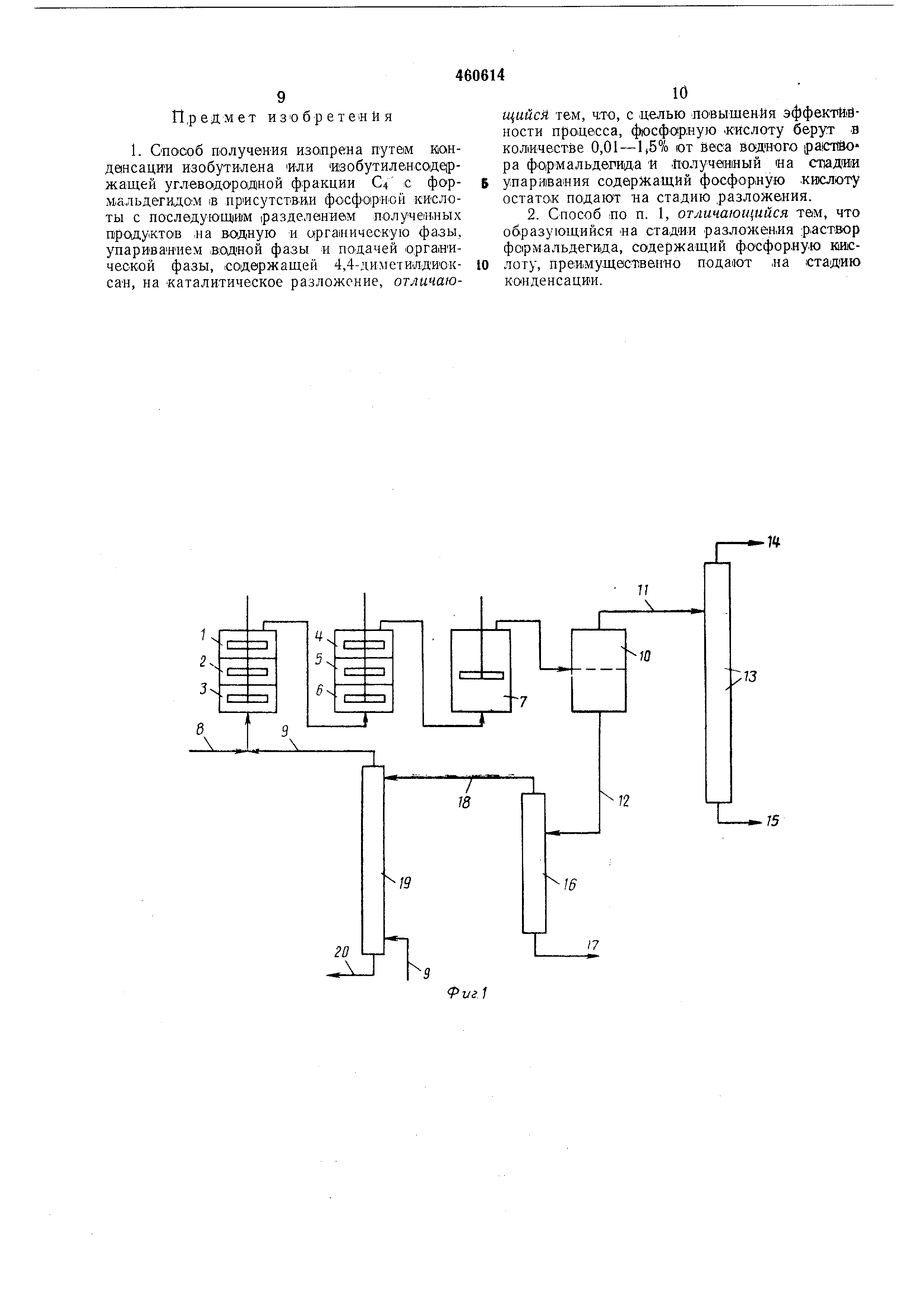

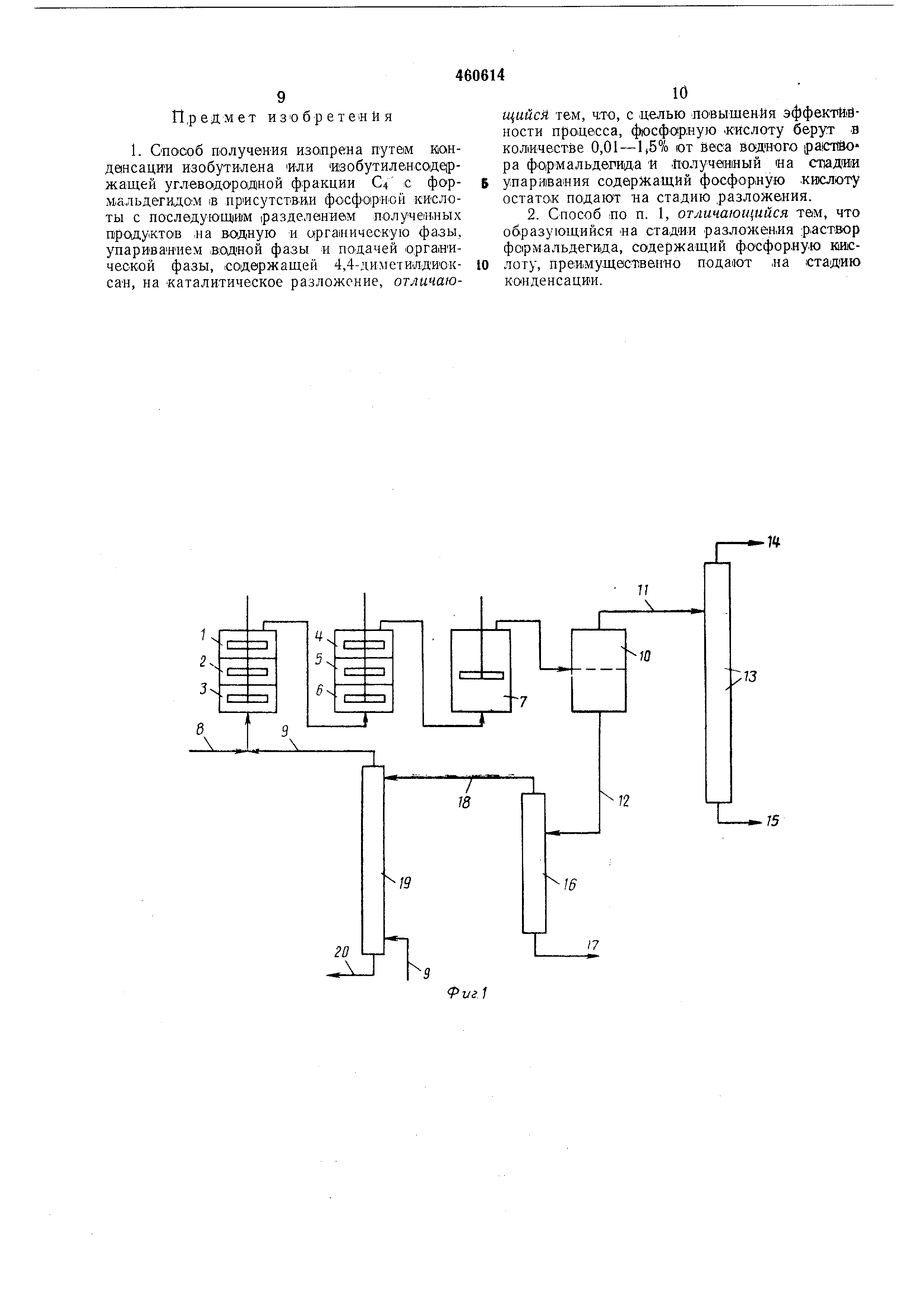

Чертежи

Описание

используют давлание, достаточное для поддержания реакадио-нкой смеси -в ж идкой фазе. Реакционная техипература 90-180, предпочтите л УНО 120-160°С.

После реакции ко деисащии обе фазы разделяют . Из аргаиической фазы путем дистилляции выделя1ют .перазложившуюся ;омесь углевод-бродов С4, а осевший в ошжней части колониы сырой 4,4-диметил-1,3-диокса,н со всеми образовавшимися при этом побочными П|родукТ|а1МИ отводят в (реактор разложения.

Водную фазу из разделителя упаривают для получения фосфорной (миюлоты и осташьных содержаш,ихся еш:е в ней реакционных продуктов, а остаток дистилляции вместе с сырым диоксаном подают на стадию разложения . До или после упари1ва1ния водной фазы -можно пр1овбсти очистку, на1Цример, э,кстракцией , цричем в качестве экстрагирующего агента можио использов-ать при,менен1ную в реакции € смесь.

Для катадитического расщепле1ния 4,4-диметил-1 ,3-дио«сана в изопрен, формальдегид и воду можио использовать (неподвижный, подвиж ,ный -и псе(вдоож|ижен(ный слой катализатора . Согласно оредлагаемаму способу процесс проводят предпочтительно в псевдоожижен1НО-м слое, причем осадившийся на катализаторе кокс выж игают IB регенераторе рИ катализатор поддарж ивают в постоя.нНОЙ цир куляции . В «ячестве катализатора применяют прОП и тайный фосфорной мислотой носитель, предпочтительно кре мкиевую кислоту.

Целесообразно применять уже пропитанный фосфо1р1ной кислотой носитель, так как процесс лрсоитки осуществляется медлевно. Реакцию разложения (расщепления) проводят предпочтительно дри температурах 200-400, особенно 250-320°С. Для облегчения расщепления и лучшего поддержаиия псевдоож,ижеиного состояния катализ,атора 1В реактор можно дополнительно вводить водяной пар.

Продукты реакции выводят из реактора раощеплания и конденсируют известным способом . При проведении работы в псевдоожиженаюм слое рекомендуется применять аистему циклонов, чтобы прежде всего выделять катализатор. Охлаждение и конденсацию реакционных продуктов целесообразно проводить в системе резкого охлаждения. Конденсированные -продукты реакции разделяются

на две фазы - верхнюю органическую и нижнюю водаую. В водной фазе находится вынесенная из системы расщеплення фосфорная кислота, которую вместе с находящимся в водной ф,а.зе ф|Орл1альдегидО|М, в 1качестве катализатора рециркул-ируют в первую -стадию. Верхнюю фазу после охлаждения дистиллируют для п-олучеция чистого из-опрена. Неконденсировалные части, например изобутен, можно сжижать путем сжатия.

Пример 1. В автоклаве с .мешалкой (емкостью 0,7 л) при различных температурах раз-мешивают 151 г 37%-ного (по весу) раствора ф-орм.альдегида с различны-ми до-бавлен .иями фосфорной кисл-оты и 200 г смеси С4-углеводорода с оодержа(н-ием 46,5 об. % -изобутена . Каждый раз по прошествии одного часа мещалку выключают и после охлаждения избыток С4-углеводор-ода сбрасывают через газовую пипетку (для анализа) ,и через газомер

для из.мерения количества. Остаток разделяют «а водную -и органическую фазы и оба продукта иссле дуют методом газовой хроматографии .

Результаты пр иведены в табл. 1.

При.мер 2. При цроведении опыта, как в примере 1, в течеиие 20 -м-ин размешивают 151 г 37%-нопо (по весу) раствора формалиеа и 200 г С4 смеси с содержанием 46,5 об % изобутена при различных температурах и с

различ-ньш оодержан.ием фосфорной кислоты Затем работают, как в примере 1. Результаты приведены в табл. 2.

Таблица 1

Реферат

Комментарии