Мезопористый углерод и способ его изготовления, а также топливный элемент с полимерным электролитом - RU2761216C1

Код документа: RU2761216C1

Чертежи

Описание

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к мезопористому углероду и способу его изготовления, а также к топливным элементам с полимерным электролитом. В частности, настоящее изобретение относится к мезопористому углероду, имеющему бисерную структуру, средний размер первичных частиц, средний диаметр пор, среднюю толщину стенок пор, объем пор и насыпную плотность в соответствующих заданных пределах, а также к способу изготовления мезопористого углерода и топливного элемента с полимерным электролитом, использующего мезопористый углерод в качестве подложки катализатора.

2. Описание предшествующего уровня техники

[0002] Топливный элемент с полимерным электролитом содержит узел мембранных электродов (УМЭ), в котором электроды, содержащие катализатор, соединены с противоположными поверхностями электролитной мембраны. Каждый электрод обычно имеет двухслойную структуру, состоящую из слоя катализатора, содержащего катализатор, и диффузионного слоя. Кроме того, на противоположных поверхностях УМЭ расположены токоприемники (сепараторы) с каналами для газа. Топливный элемент с полимерным электролитом обычно имеет структуру, в которой несколько отдельных элементов, каждый из которых состоит из УМЭ и токоприемников, уложены в батарею (батарею топливных элементов).

[0003] В топливном элементе с полимерным электролитом слой катализатора обычно изготовлен из смеси слоя катализатора иономера и электродного катализатора, в котором поверхность подложки служит опорой для мелких частиц металлического катализатора, например, платины. В качестве подложки катализатора обычно используют углеродный материал, например, углеродную или ацетиленовую сажу. Кроме того, известно, что диаметр пор, удельная площадь поверхности и другие характеристики углеродного материала, используемого для изготовления подложки катализатора, влияют на характеристики топливного элемента. Поэтому предлагались различные варианты углеродных материалов с контролируемым диаметром пор, удельной площадью поверхности и другими характеристиками.

[0004] Например, в японском патенте № 5481748 (JP 5481748 B) раскрыт способ изготовления углеродной наноструктуры. Способ содержит следующие этапы:

(a) нагрев ацетиленистого серебра, пропитанного метанолом, при температуре от 60°C до 80°C в течение 12 часов и более в вакуумной электропечи для формирования дендритных наноструктур с частицами металлического серебра, инкапсулированных в металл; и

(b) термообработка инкапсулированных в металл дендритных наноструктур при температуре от 160°С до 200°С в вакуумной электропечи. Согласно патенту JP 5481748 B, этот способ позволяет получить углеродную наноструктуру, в которой кольцевые тела связаны друг с другом с образованием сети, причем в структуре каждого кольца частицы углерода (парцеллы графена) окружены оболочкой, изготовленной из графена.

[0005] Японский патент № 6042922 (JP 6042922 B), японская заявка не прошедшая экспертизу патентная № 2016-160251 (JP 2016-160251 A) и японская заявка не прошедшая экспертизу патентная № 2015-078110 (JP 2015-078110 A) раскрывают способы получения пористых углеродных материалов. Каждый из этих способов содержит следующие этапы:

(a) нагрев кальциевой соли терефталевой кислоты до температуры от 550°C до 700°C для образования композита из углерода и карбоната кальция; и

(b) растворение и удаление карбоната кальция из композита.

Согласно патентным документам JP 6042922 B, JP 2016-160251 A и JP 2015-078110 A, такой способ позволяет получить пористый углеродный материал, который при изменении давления газа в заданном диапазоне обеспечивает высокую степень адсорбции/десорбции газа.

[0006] Японская заявка не прошедшая экспертизу патентная № 2018-181838 (JP 2018-181838 A) раскрывает способ изготовления углеродной подложки, предусматривающий измельчение доступного на рынке мезопористого углерода (CNovel производства «Тойо Тансо Ко., Лтд.», средний размер частиц 4 мкм). Согласно патентному документу JP 2018-181838 A, такой способ позволяет получить углеродную подложку с радиусом моды мезопор от 3,3 нм до 4,8 нм, объемом мезопор от 1,4 см3/г до 1,8 см3/г и средним размером частиц от 190 нм до 470 нм.

[0007] Японский патент № 4471174 (JP 4471174 B) раскрывает способ изготовления мезопористого углеродного материала. Способ содержит следующие этапы:

(a) пропитка смеси прекурсоров, состоящей из фенантрена, паратолуолсульфокислоты и ацетона мезопористым диоксидом кремния (SBA-15);

(b) термообработка SBA-15, содержащего смесь прекурсоров, при 200°C;

(c) нагрев до 900°C композита, прошедшего термообработку, с целью графитизации фенантрена; и

(d) удаление SBA-15 из графитизированного композита.

Согласно патентному документу JP 4471174 B, такой способ позволяет получить мезопористый углеродный материал со средним диаметром мезопор примерно 2-20 нм и размером первичных частиц около 100-500 нм.

[0008] Японский патент № 4912044 (JP 4912044 B) раскрывает способ изготовления мезопористого углерода. Способ содержит следующие этапы:

(a) пропитка смеси прекурсоров углерода, состоящей из фенантрена, мезофазного пека, серной кислоты и ацетона мезопористым диоксидом кремния (SBA-15);

(b) термообработка SBA-15, содержащего смесь прекурсоров углерода, при 100°C;

(c) карбонизация композита, прошедшего термообработку, при 1100°C; и

(d) удаление SBA-15 из композита, прошедшего карбонизацию.

Согласно патентному документу JP 4912044 B, такой способ позволяет получить мезопористый углерод с объемом пор от 0,23 см3/г до 1,02 см3/г и диаметром пор от 3,5 нм до 3,6 нм.

[0009] Кроме того, в японском патенте № 6305349 (JP 6305349 B) раскрыт способ изготовления полой углеродной сферы. Способ содержит следующие этапы:

(a) подготовка сферы из диоксида кремния по типу ядра в оболочке (SiO2@m-SiO2), в которой ядро состоит из твердых частиц диоксида кремния, а оболочка – из мезопористого диоксида кремния;

(b) заполнение мезопор SiO2@m-SiO2 катализатором графитизации (Fe(NO3)3∙9H2O), жидким мономером (дивинилбензол) и инициатором (азо-бисизобутиронитрил) и нагрев до 75°C в течение 25 часов для полимеризации дивинилбензола;

(c) дальнейший нагрев нагретого материала до 1000°C в течение четырех часов для карбонизации / графитизации полимеризованного дивинилбензола; и

(d) удаление SiO2@m-SiO2 и Fe из материала после карбонизации/графитизации.

Согласно патентному документу JP 6305349 B, такой способ позволяет получить полую углеродную сферу с диаметром полого ядра от 200 нм до 300 нм и отношением толщины оболочки к диаметру ядра от 20% до 50%.

[0010] В топливном элементе с полимерным электролитом, в котором количество пустот в слое катализатора слишком мало, вероятно, будет иметь место переполнение, и, в зависимости от условий эксплуатации, не удастся получить достаточную вольт-амперную характеристику (IV-характеристику). Впоследствии, когда электронная проводимость слоя катализатора снижается, при поступлении необходимых для реакции электронов возникает перенапряжение. Таким образом, подложка катализатора, используемая для слоя катализатора, должна обладать низкой заполняемостью для обеспечения соответствующих пустот в слое катализатора и высокой электронной проводимостью. Кроме того, для снижения стоимости топливного элемента с полимерным электролитом необходимо также снизить затраты на изготовление такой подложки катализатора.

[0011] Способ, описанный в JP 5481748 B, позволяет получить углеродную наноструктуру, в которой кольцевые тела, имеющие уникальную внутреннюю структуру, соединены между собой в сеть. При использовании такой углеродной наноструктуры в качестве подложки катализатора в слое катализатора могут быть созданы соответствующие пустоты. Однако JP 5481748 B предусматривает использование дорогого ацетиленида серебра в качестве сырья и трудно масштабируемого метода взрыва. Поэтому полученные этим способом углеродные наноструктуры дороги и не подходят для массового производства.

[0012] Способы, раскрытые в JP 6042922 B, JP 2016-160251 A и JP 2015-078110 A, позволяют получить углеродный пористый материал с высокой степенью адсорбции/десорбции газа. Тем не менее, этот углеродный пористый материал характеризуется низкой электронной проводимостью. Поэтому при использовании углеродсодержащего пористого материала в топливном элементе возникает перенапряжение при подаче необходимых для реакции электронов. Кроме того, поскольку служащая сырьем кальциевая соль терефталевой кислоты имеет частицы размером несколько микрометров и более, размер частиц синтезированного углеродного пористого материала также увеличивается. Когда размер частиц углеродного пористого материала становится слишком большим, заполняемость увеличивается, в результате чего не только не удается получить слой катализатора с соответствующими пустотами, но и возникает перенапряжение концентрации, когда удерживаемые в порах частицы катализатора получают газообразный кислород и протоны, необходимые для реакции.

[0013] Углеродная подложка, раскрытая в патентном документе JP 2018-181838 A, изготовлена из материала, полученного измельчением доступного на рынке мезопористого углерода. Поэтому диаметр и объем пор углеродной подложки практически соответствуют диаметру и объему пор до измельчения, и при измельчении существенно изменяется только средний размер частиц. Кроме того, хотя заполняемость в некоторой мере снижается за счет измельчения, не удается снизить заполняемость в степени, достаточной для получения слоя катализатора, содержащего множество пустот. Кроме того, поскольку температура карбонизации доступного на рынке мезопористого углерода оценивается примерно в 1000°C, считается, что электронная проводимость этой углеродной подложки недостаточна.

[0014] В патентных документах JP 4471174 B и JP 4912044 B в качестве матрицы используют SBA-15. Как известно, SBA-15 имеет мезопоры цилиндрической формы и микропоры, соединяющие мезопоры. Таким образом, используя SBA-15 в качестве матрицы для заполнения и карбонизации источника углерода, можно получить мезопористый углерод со связанными стержневидными кластерами углерода. Тем не менее, даже при использовании SBA-15 в качестве матрицы невозможно получить плотный мезопористый углерод с частицами большого размера и низкой заполняемостью. В патентных документах JP 4471174 B и JP 4912044 B в качестве источников углерода используют фенантрен и мезофазный пек. Вследствие низкой растворимости этих соединений в растворителе необходимо многократно повторять пропитку низкоконцентрированным раствором и термообработку, чтобы осадить в мезопорах заданное количество углерода.

[0015] Кроме того, способом, раскрытым в патентном документе JP 6305349 B, можно получить полые графитовые сферы. Тем не менее, поскольку полые графитовые сферы характеризуются высокой заполняемостью, при использовании полых графитовых сфер для изготовления слоя катализатора трудно получить достаточное количество пустот. Кроме того, поскольку температура карбонизации согласно патентному документу JP 6305349 B составляет от 600°C до 1400°C, нельзя сказать, что полые графитовые сферы имеют достаточную электронную проводимость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0016] Настоящим изобретением предложен мезопористый углерод с низкой заполняемостью и низкой стоимостью, а также способ изготовления мезопористого углерода. Кроме того, настоящим изобретением предложен мезопористый углерод с высокой электронной проводимостью, а также способ изготовления мезопористого углерода. Кроме того, настоящим изобретением предложен топливный элемент с полимерным электролитом, содержащий такой мезопористый углерод в качестве подложки катализатора.

[0017] Первый аспект настоящего изобретения относится к мезопористому углероду с бисерной структурой, в которой соединены первичные частицы с мезопорами. В мезопористом углероде средний размер первичных частиц составляет от 7 до 300 нм, диаметр пор – от 2 до 10 нм, средняя толщина стенок пор – от 3 до 15 нм, объем пор – от 0,2 до 3,0 мл/г, насыпная плотность – от 0,03 до 0,3 г/см3.

[0018] Мезопористый углерод можно получить путем графитизации при температуре выше 1500°С.

[0019] Второй аспект изобретения относится к способу изготовления мезопористого углерода, содержащему

первый этап, на котором получают мезопористый диоксид кремния, служащий матрицей, второй этап, на котором углерод осаждают в мезопоры мезопористого диоксида кремния для получения композита из мезопористого диоксида кремния и углерода, и третий этап, на котором мезопористый диоксид кремния удаляют из композита из мезопористого диоксида кремния и углерода.

Мезопористый диоксид кремния имеет бисерную структуру, в которой соединены первичные частицы с мезопорами. Средний размер первичных частиц мезопористого диоксида кремния составляет от 7 до 300 нм. Диаметр мезопор составляет от 3 до 15 нм. Средняя толщина стенок мезопор составляет от 2 до 10 нм. Объем пор мезопористого диоксида кремния составляет от 0,2 до 3,0 мл/г. Насыпная плотность мезопористого диоксида кремния составляет от 0,03 до 0,3 г/см3.

[0020] Способ может дополнительно содержать четвертый этап, на котором после третьего этапа выполняют термообработку мезопористого углерода при температуре выше 1500°C.

[0021] Третий аспект настоящего изобретения относится к топливному элементу с полимерным электролитом, содержащему слой катализатора воздушного электрода, в состав которого в качестве подложки катализатора входит мезопористый углерод согласно первому аспекту изобретения.

[0022] Если слой катализатора на воздушном электроде изготавливают с использованием в качестве носителя катализатора мезопористого углерода с бисерной структурой, а топливный элемент с полимерным электролитом – с использованием слоя катализатора на воздушном электроде, можно получить вольт-амперную характеристику, равную или превышающую соответствующую характеристику современного уровня техники, особенно в диапазоне высокой плотности тока. Считается, что это обусловлено бисерной структурой мезопористого углерода, благодаря чему в слое катализатора воздушного электрода фиксируется соответствующее количество пустот, и подавляется переполнение. Кроме того, термообработка мезопористого углерода при температуре выше 1500°C дополнительно улучшает вольт-амперную характеристику топливного элемента, в котором используется мезопористый углерод. Считается, что это обусловлено продолжением графитизации мезопористого углерода вследствие термообработки при температуре выше 1500°C, что улучшает электронную проводимость мезопористого углерода.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] Отличительные признаки, преимущества, техническая и промышленная значимость примеров осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые обозначения относятся к одинаковым элементам:

На ФИГ. 1 схематично изображен способ изготовления мезопористого диоксида кремния;

На ФИГ. 2 схематично изображен способ изготовления мезопористого углерода;

На ФИГ. 3 приведено изображение мезопористого углерода, полученное под растровым электронным микроскопом в примере 1;

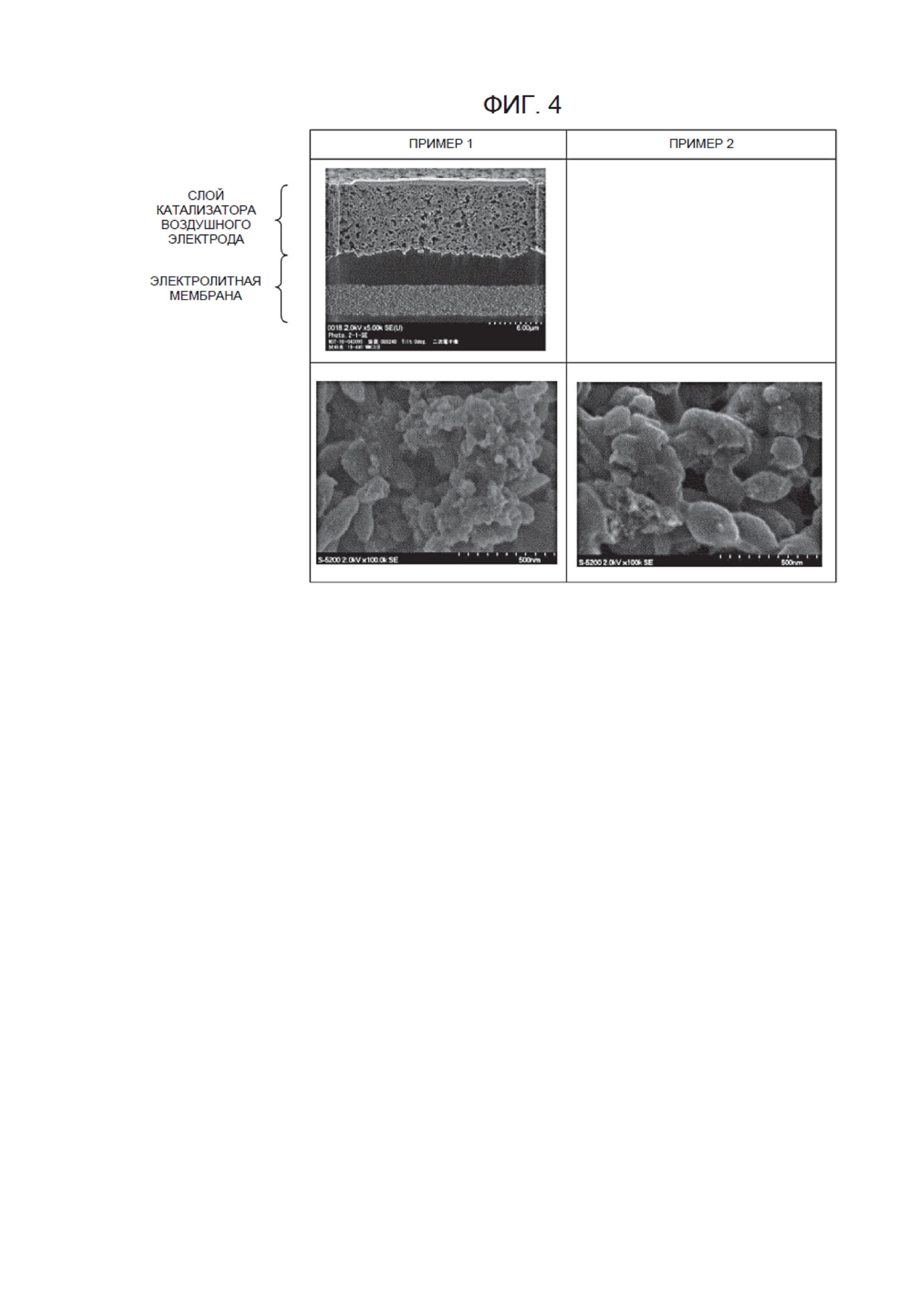

На ФИГ. 4 приведены изображения поперечных сечений узла мембранных электродов (УМЭ), полученные под растровым электронным микроскопом в примерах 1 и 2 (верхняя часть), и увеличенные изображения поперечных сечений слоев катализатора воздушного электрода УМЭ, полученные под растровым электронным микроскопом (нижняя часть);

На ФИГ. 5 приведены изображения поперечных сечений УМЭ, полученные под растровым электронным микроскопом в примере 3 и сравнительном примере 1 (верхняя часть), и увеличенные изображения поперечных сечений слоев катализатора воздушного электрода УМЭ, полученные под растровым электронным микроскопом (нижняя часть);

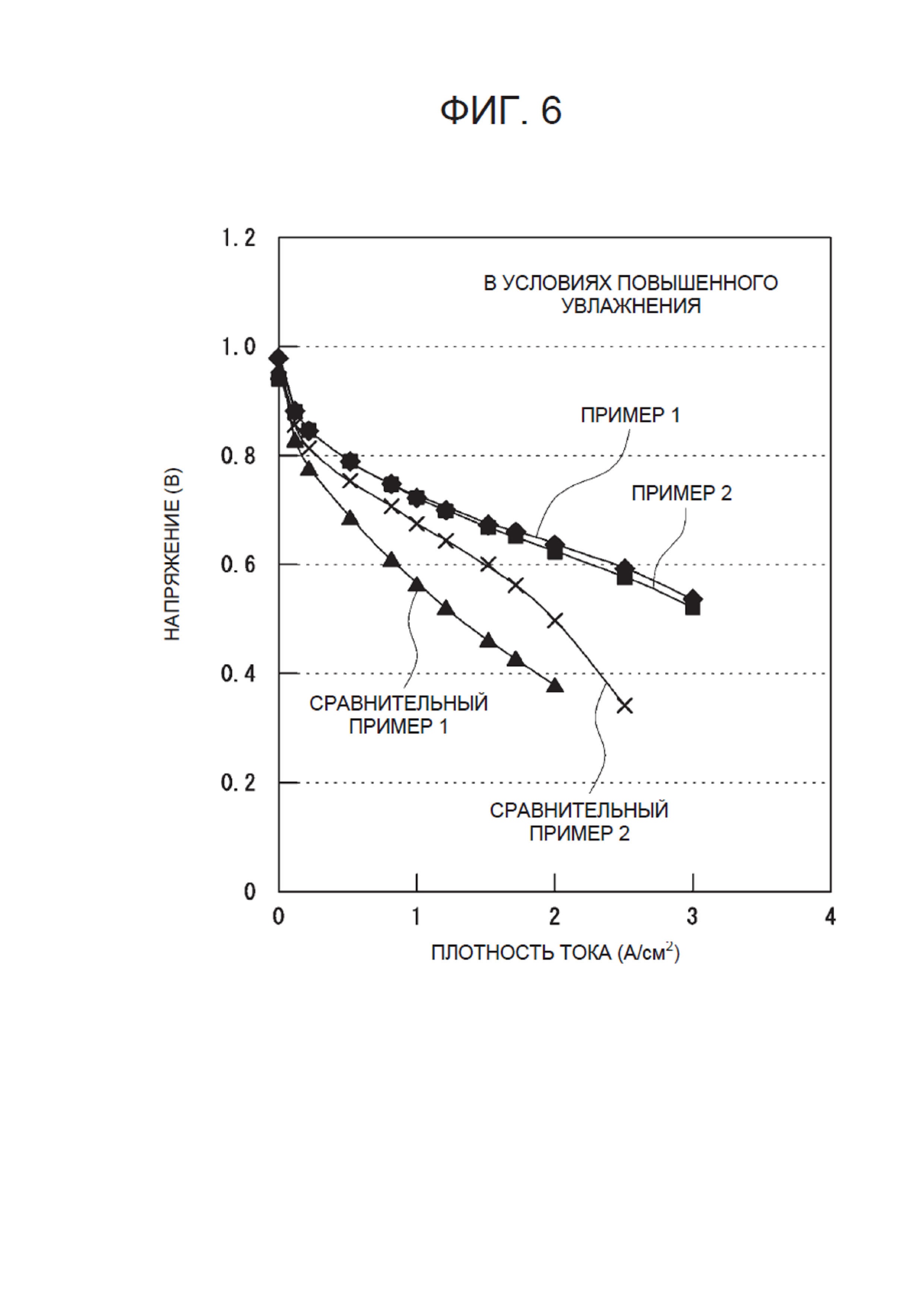

На ФИГ. 6 изображена вольт-амперная характеристика (IV-характеристика) топливных элементов, полученная в примерах 1 и 2 и сравнительных примерах 1 и 2 в условиях высокого увлажнения (отн. влажность 80%);

На ФИГ. 7 изображена вольт-амперная характеристика топливных элементов, полученная в примерах 1 и 2 и сравнительных примерах 1 и 2 в условиях низкого увлажнения (отн. влажность 30%);

На ФИГ. 8A изображена картина рентгеновской дифракции мезопористого углерода (пример 1) перед графитизацией; и

На ФИГ. 8В изображена картина рентгеновской дифракции мезопористого углерода (пример 1) после графитизации.

ПОДРОБНОЕ РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0024] Ниже будет подробно раскрыт один из вариантов осуществления данного изобретения.

1. Мезопористый углерод

Мезопористый углерод согласно настоящему изобретению имеет бисерную структуру, в которой соединены первичные частицы с мезопорами. В мезопористом углероде средний размер первичных частиц составляет от 7 до 300 нм, средний диаметр пор – от 2 до 10 нм, средняя толщина стенок пор – от 3 до 15 нм, объем пор – от 0,2 до 3,0 мл/г, насыпная плотность – от 0,03 до 0,3 г/см3.

1.1. Бисерная структура

[0025] Как будет описано ниже, мезопористый углерод в соответствии с настоящим изобретением изготавливают с использованием мезопористого диоксида кремния в качестве матрицы. Мезопористый диоксид кремния обычно синтезируют поликонденсацией источника диоксида кремния в реакционном растворе, содержащем источник диоксида кремния, поверхностно-активное вещество (ПАВ) и катализатор. При этом, если ограничить концентрацию ПАВ и диоксида кремния в реакционном растворе определенным диапазоном, можно получить мезопористый диоксид кремния, имеющий бисерную структуру и средний размер первичных частиц, диаметр пор, объем пор, насыпную плотность и прочие характеристики в определенных диапазонах. Кроме того, если в качестве матрицы используют мезопористый диоксид кремния с подобной бисерной структурой, можно получить мезопористый углерод с бисерной структурой.

[0026] В данном случае под «бисерной структурой» понимают структуру, в которой первичные частицы соединены в цепочку. Первичные частицы, составляющие бисерную структуру, содержат мезопоры. Мезопоры в первичных частицах представляют собой полости, остающиеся после удаления стенок пор мезопористого диоксида кремния, используемого в качестве матрицы. Форма первичных частиц обычно не идеально сферическая и деформирована с соотношением сторон примерно 1,1:3.

1.2. Средний размер первичной частицы

[0027] Под «средним размером первичных частиц» понимают среднее значение длин первичных частиц по малой оси. Под «длиной по малой оси» понимают длину в направлении, перпендикулярном направлению наибольшей длины первичной частицы (направлению основной оси). Средний размер первичной частицы получают путем измерения длины в направлении малой оси ста и более случайно выбранных первичных частиц под микроскопом и вычисления среднего значения.

[0028] В целом, если средний размер первичных частиц слишком мал, удержание катализатора в порах углерода затруднено. Поэтому средний размер первичных частиц должен составлять 7 нм и более. Средний размер первичных частиц составляет, предпочтительно, 10 нм и более, более предпочтительно 20 нм и более.

[0029] С другой стороны, если средний размер первичных частиц слишком велик, затрудняется подача к катализатору, удерживаемому в порах, реакционных газов и протонов, а также отведение воды, образовавшейся в результате реакции. Поэтому средний размер первичных частиц должен составлять 300 нм и менее. Средний размер первичных частиц составляет, предпочтительно, 250 нм и менее, более предпочтительно 150 нм и менее.

1.3. Диаметр поры

[0030] Под «диаметром пор» понимают средний диаметр мезопор, входящих в состав первичных частиц, без учета размера пустот между первичными частицами. Диаметр пор получают путем анализа данных изотермы адсорбции азота в мезопористом углероде методом Баррета-Джойнера-Халенды с определением диаметра пор в момент максимального объема пор (наиболее частое пиковое значение).

[0031] По существу, если диаметр пор слишком мал, затрудняется подача к катализатору, удерживаемому в порах, реакционных газов и протонов, а также отведение воды, образовавшейся в результате реакции. Поэтому диаметр пор должен составлять 2 нм и более. Предпочтительно, диаметр пор составляет 2,5 нм и более. С другой стороны, если диаметр пор слишком велик, иономеры легко проникают в поры и ингибируют катализатор. В результате активность снижается. Поэтому диаметр пор должен составлять не более 10 нм. Диаметр пор составляет, предпочтительно, 7 нм и менее, более предпочтительно 5 нм и менее.

1.4. Средняя толщина стенок пор

[0032] Под «средней толщиной стенок пор» понимают среднюю толщину стенок мезопор, входящих в состав первичных частиц. Среднюю толщину стенок пор получают путем измерения толщины ста и более случайно выбранных стенок пор под микроскопом и вычисления среднего значения.

[0033] Если средняя толщина стенок пор слишком мала, углерод с высокой вероятностью будет окисляться, а срок службы – сокращаться. Поэтому средняя толщина стенок пор должна составлять 3 нм и более. Средняя толщина составляет, предпочтительно, 3,5 нм и более, более предпочтительно 4 нм и более. С другой стороны, если средняя толщина стенок пор слишком велика, объем поры уменьшается, и удержание катализатора затрудняется. Поэтому средняя толщина стенок пор должна составлять 15 нм и менее. Средняя толщина составляет, предпочтительно, 12 нм и менее, более предпочтительно 10 нм и менее.

1.5. Объем пор

[0034] Под «объемом пор» понимают объем мезопор, входящих в состав первичных частиц, без учета объема пустот между первичными частицами. Объем пор получают путем анализа данных изотермы адсорбции азота в мезопористом углероде методом Баррета-Джойнера-Халенды и расчета значения P/P0 = от 0,03 до 0,99.

[0035] В целом, если объем пор слишком мал, удержание катализатора затрудняется. Поэтому объем пор должен составлять 0,2 мл/г и более. Предпочтительно, объем пор составляет 0,5 мл/г и более, более предпочтительно 1,0 мл/г и более. С другой стороны, если объем пор слишком велик, соотношение стенок углеродных пор уменьшается, а электронная проводимость – снижается. Кроме того, увеличивается количество поступающих иономеров и снижается активность вследствие ингибирования катализатора. Поэтому объем пор должен составлять 3,0 мл/г и менее. Объем пор составляет, предпочтительно, 2,5 мл/г и менее, более предпочтительно 2,0 мл/г и менее.

1.6. Насыпная плотность

[0036] Под «насыпной плотностью» понимают значение, измеренное в соответствии с Японскими промышленными стандартами (JIS) Z 2512. В целом, если насыпная плотность слишком мала, толщина полученного слоя катализатора становится чрезмерной, и протонная проводимость снижается. Поэтому насыпная плотность должна составлять 0,03 г/см3 и более. Насыпная плотность составляет, предпочтительно, 0,05 г/см3 и более, более предпочтительно 0,08 г/см3 и более. С другой стороны, если насыпная плотность слишком велика, затрудняется фиксация пустот в слое катализатора, которые могут подавить переполнение, когда слой катализатора изготавливают с использованием мезопористого углерода, обладающего такой насыпной плотностью. Поэтому насыпная плотность должна составлять 0,3 г/см3 и менее. Насыпная плотность составляет, предпочтительно, 0,20 г/см3 и менее, более предпочтительно 0,15 г/см3 и менее.

1.7. Степень графитизации

[0037] Мезопористый углерод получают путем заполнения мезопор мезопористого диоксида кремния источником углерода и карбонизации источника углерода. Для подавления реакции между мезопористым диоксидом углерода и углеродом температура карбонизации источника углерода должна быть относительно низкой. Поэтому мезопористый углерод после карбонизации источника углерода склонен к неупорядоченной структуре слоев. Мезопористый углерод с неупорядоченной структурой слоев имеет более низкую электронную проводимость по сравнению с мезопористым углеродом, имеющим структуру графита.

[0038] Если мезопористый углерод с неупорядоченной структурой слоев подвергают графитизации при температуре выше 1500°C, мезопористый углерод с неупорядоченной структурой слоев постепенно переходит в мезопористый углерод со структурой графита. В целом, чем выше температура графитизации обработки, тем выше степень графитизации.

1.8. Удельная площадь поверхности

[0039] Если мезопористый углерод согласно настоящему изобретению используют в качестве подложки катализатора на стороне воздушного электрода топливного элемента с полимерным электролитом, и удельная площадь поверхности мезопористого углерода слишком мала, мезопористый углерод теряет способность к удержанию активных видов катализатора в мелких частицах с высокой степенью дисперсии, а эффективная площадь катализатора уменьшается. Поэтому чем больше удельная площадь поверхности мезопористого углерода, тем лучше. При использовании описанного ниже способа удельная площадь поверхности мезопористого углерода составляет 800 м2/г и более, 1000 м2/г и более или 1200 м2/г и более.

2. Мезопористый диоксид кремния (матрица)

[0040] В настоящем изобретении мезопористый диоксид кремния используют в качестве матрицы для получения мезопористого углерода с бисерной структурой. В настоящем изобретении мезопористый диоксид кремния имеет бисерную структуру, в которой соединены первичные частицы с мезопорами. В мезопористом углероде средний размер первичных частиц мезопористого диоксида кремния составляет от 7 до 300 нм, диаметр мезопор – от 3 до 15 нм, средняя толщина стенок мезопор – от 2 до 10 нм, объем пор мезопористого диоксида кремния – от 0,2 до 3,0 мл/г, насыпная плотность мезопористого диоксида кремния – от 0,03 до 0,3 г/см3.

2.1. Бисерная структура

[0041] Под «бисерной структурой» понимают структуру, в которой первичные частицы соединены друг с другом в цепочку. Так как бисерная структура совпадает с приведенным выше раскрытием, ее описание будет опущено.

2.2. Средний размер первичной частицы

[0042] В целом, если средний размер первичных частиц мезопористого диоксида кремния слишком мал, средний размер первичных частиц мезопористого углерода, полученного с использованием мезопористого диоксида кремния, также становится слишком малым. Поэтому средний размер первичных частиц должен составлять 7 нм и более. Средний размер первичных частиц составляет, предпочтительно, 10 нм и более, более предпочтительно 20 нм и более. С другой стороны, если средний размер первичных частиц мезопористого диоксида кремния слишком велик, средний размер первичных частиц мезопористого углерода, полученного с использованием мезопористого диоксида кремния, также становится слишком большим. Поэтому средний размер первичных частиц должен составлять 300 нм и менее. Средний размер первичных частиц составляет, предпочтительно, 250 нм и менее, более предпочтительно 150 нм и менее.

2.3. Диаметр поры

[0043] В целом, если диаметр пор мезопористого диоксида кремния слишком мал, толщина стенок пор мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком малой. Поэтому диаметр пор должен составлять 3 нм и более. Диаметр пор составляет, предпочтительно, 3,5 нм и более, более предпочтительно 4 нм и более. С другой стороны, если диаметр пор мезопористого диоксида кремния слишком велик, толщина стенок пор мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком большой. Поэтому диаметр пор должен составлять 15 нм и менее. Диаметр пор составляет, предпочтительно, 12 нм и менее, более предпочтительно 10 нм и менее.

2.4. Средняя толщина стенок пор

[0044] Если средняя толщина стенок пор мезопористого диоксида кремния слишком мала, диаметр пор мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком малым. Поэтому средняя толщина стенок пор должна составлять 2 нм и более. Средняя толщина составляет, предпочтительно, 2,5 нм и более. С другой стороны, если средняя толщина стенок пор мезопористого диоксида кремния слишком велика, диаметр пор мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком большим. Поэтому средняя толщина стенок пор должна составлять 10 нм и менее. Средняя толщина составляет, предпочтительно, 7 нм и менее, более предпочтительно 5 нм и менее.

2.5. Объем пор

[0045] В целом, если объем пор мезопористого диоксида кремния слишком мал, объем пор мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком большим. Поэтому объем пор должен составлять 0,2 мл/г и более. Предпочтительно, объем пор составляет 0,4 мл/г и более, более предпочтительно 0,6 мл/г и более. С другой стороны, если объем пор мезопористого диоксида кремния слишком велик, объем пор мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком малым. Поэтому объем пор должен составлять 3,0 мл/г и менее. Объем пор составляет, предпочтительно, 2 мл/г и менее, более предпочтительно 1,5 мл/г и менее.

2.6. Насыпная плотность

[0046] В целом, если насыпная плотность мезопористого диоксида кремния слишком мала, насыпная плотность мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком малой. Поэтому насыпная плотность должна составлять 0,03 г/см3 и более. Насыпная плотность составляет, предпочтительно, 0,05 г/см3 и более, более предпочтительно 0,08 г/см3 и более. С другой стороны, если насыпная плотность мезопористого диоксида кремния слишком велика, насыпная плотность мезопористого углерода, полученного с использованием мезопористого диоксида кремния, становится слишком большой. Поэтому насыпная плотность должна составлять 0,3 г/см3 и менее. Насыпная плотность составляет, предпочтительно, 0,2 г/см3 и менее, более предпочтительно 0,15 г/см3 и менее.

2.7. Удельная площадь поверхности

[0047] Мезопористый углерод в соответствии с настоящим изобретением изготавливают с использованием мезопористого диоксида кремния в качестве матрицы. Поэтому чем больше удельная площадь поверхности мезопористого диоксида кремния, используемого в качестве матрицы, тем большую удельную площадь поверхности мезопористого углерода можно будет получить. Для получения мезопористого углерода с высокой удельной площадью поверхности предпочтительно, чтобы удельная площадь поверхности мезопористого диоксида кремния составляла 400 м2/г и более. Удельная площадь поверхности составляет, предпочтительно, 500 м2/г и более, более предпочтительно 600 м2/г и более.

3. Способ изготовления мезопористого диоксида кремния (матрица)

[0048] Способ изготовления мезопористого диоксида кремния в соответствии с настоящим изобретением содержит: этап полимеризации, на котором выполняют поликонденсацию источника диоксида кремния в реакционном растворе, содержащем диоксид кремния, поверхностно-активное вещество и катализатор для получения частиц прекурсоров; этап сушки, на котором частицы прекурсоров отделяют от реакционного раствора и высушивают; этап спекания, на котором частицы прекурсоров спекают для получения частиц мезопористого диоксида кремния согласно настоящему изобретению. Способ изготовления мезопористых частиц диоксида кремния согласно настоящему изобретению может дополнительно содержать этап увеличения диаметра, на котором выполняют обработку для увеличения диаметра высушенных частиц прекурсоров.

3.1. Этап полимеризации

[0049] Сначала диоксид кремния поликонденсируют в реакционном растворе, содержащем диоксид кремния, поверхностно-активное вещество и катализатор, для получения частиц прекурсоров (этап полимеризации).

3.1.1. Источник диоксида кремния

[0050] В настоящем изобретении выбор источника диоксида кремния, по существу, не ограничен. Источником диоксида кремния могут быть:

(a) тетраалкоксисиланы, в частности, тетраметоксисилан, тетраэтоксисилан, тетраизопропоксисилан, тетрабутоксисилан, диметоксидиэтоксисилан и тетраэтиленгликоксисилан; и

(b) триалкоксисиланы, в частности, 3-меркаптопропилтриметоксисилан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-(2-аминоэтил) аминопропилтриметоксисилан. В качестве источника диоксида кремния можно использовать любое из вышеприведенных веществ или комбинировать два и более веществ.

3.1.2. Поверхностно-активное вещество

[0051] В случае, когда источник кремнезема поликонденсирован в реакционном растворе, когда поверхностно-активное вещество добавляется к реакционному раствору, поверхностно-активное вещество образует мицеллы в реакционном растворе. Поскольку вокруг мицелл собираются гидрофильные группы, источник диоксида кремния адсорбируется на поверхностях мицелл. Далее мицеллы самостоятельно адсорбируются источником диоксида кремния в реакционном растворе, а источник диоксида кремния поликонденсируется. В результате внутри первичных частиц образуются мезопоры, обусловленные мицеллами. Величину мезопор можно контролировать (от 1 до 50 нм), по существу, по молекулярной длине ПАВ.

[0052] В данном изобретении в качестве поверхностно-активного вещества используют алкильную соль четвертичного аммония. Алкильная соль четвертичного аммония представляет собой соединение, выраженное следующей формулой (а).

CH3-(CH2)n-N+(R1)(R2)(R3)X- (a)

[0053] В формуле (а) R1, R2 и R3 выражают алкильную группу, содержащую от 1 до 3 атомов углерода. R1, R2 и R3 могут иметь одинаковые или различные значения. Для облегчения агрегации алкильных солей четвертичного аммония (образования мицелл) предпочтителен вариант, в котором R1, R2 и R3 имеют одинаковые значения. Кроме того, по меньшей мере, одно из соединений R1, R2 и R3, предпочтительно, представляет собой метильную группу, а предпочтительно, все эти соединения являются метильными группами. В формуле (а) Х обозначает атом галогена. Выбор атома галогена, по существу, не ограничен, однако X, предпочтительно, представляет собой Cl или Br с точки зрения доступности.

[0054] В формуле (a) n выражает целое число от 7 до 21. Как правило, по мере уменьшения n получаемый сферический мезопористый материал будет иметь меньший срединный диаметр мезопор. С другой стороны, с увеличением n увеличивается медианный диаметр пор. Тем не менее, когда n становится чрезмерно большим, гидрофобное взаимодействие алкильной соли четвертичного аммония становится чрезмерным. В результате образуется слоистый композит, а получение мезопористого материала становится невозможным. n составляет, предпочтительно, 9-17, более предпочтительно, 13-17.

[0055] Среди веществ, выраженных формулой (а), предпочтителен галогенид алкилтриметиламмония. Примерами галогенида алкилтриметиламмония являются галогенид гексадецилтриметиламмония, галогенид октадецилтриметиламмония, галогенид нонилтриметиламмония, галогенид децилтриметиламмония, галогенид ундецилтриметиламмония и галогенид додецилтриметиламмония. Среди них наиболее предпочтителен бромид алкилтриметилламмония или хлорид алкилтриметилламмония.

[0056] При синтезе мезопористого диоксида кремния можно использовать один или несколько видов алкильной соли четвертичного аммония. Однако, поскольку алкильная соль четвертичного аммония служит матрицей для формирования мезопор в первичных частицах, ее тип оказывает большое влияние на форму мезопор. Для синтеза частиц диоксида кремния с более однородными мезопорами предпочтительнее использовать один вид алкильной соли четвертичного аммония.

3.1.3. Катализатор

[0057] При поликонденсации источника диоксида кремния в реакционный раствор обычно добавляют катализатор. При синтезе мезопористого диоксида кремния в качестве катализатора, предпочтительно, используют щелочь, например, гидроксид натрия или водный раствор аммиака.

3.1.4. Растворитель

[0058] В качестве растворителя используют органический растворитель, например, воду или спирт, смесь воды с органическим растворителем и другие подобные вещества. В качестве спирта можно использовать одно из следующих веществ: (1) одноатомные спирты, в частности, метанол, этанол и пропанол;

(2) двухвалентные спирты, в частности, этиленгликоль; и

(3) трехвалентные спирты, в частности, глицерин.

При использовании смеси воды с органическим растворителем содержание органического растворителя в смеси можно выбирать произвольно в зависимости от предполагаемого использования. В целом, добавление соответствующего количества органического растворителя в смесь облегчает контроль размеров частиц и распределение частиц по размерам.

3.1.5. Состав реакционного раствора

[0059] Состав реакционного раствора влияет на внешнюю форму и структуру пор синтезируемого мезопористого диоксида кремния. В частности, концентрация ПАВ в реакционном растворе и концентрация источника диоксида кремния оказывают большое влияние на средний размер первичных частиц, диаметр пор, объем пор и насыпную плотность частиц мезопористого диоксида кремния.

A. Концентрация ПАВ

[0060] Если концентрация ПАВ слишком низка, скорость осаждения частиц снижается, и получение структуры со связанными первичными частицами становится невозможным. Поэтому концентрация ПАВ должна составлять 0,03 моль/л и более. Предпочтительно, концентрация ПАВ составляет 0,035 моль/л и более, более предпочтительно 0,04 моль/л и более.

[0061] С другой стороны, если концентрация ПАВ слишком велика, скорость осаждения частиц становится избыточной, и размер первичных частиц быстро превышает 300 нм. Поэтому концентрация ПАВ должна составлять 1,0 моль/л и менее. Предпочтительно, концентрация ПАВ составляет 0,95 моль/л и менее, более предпочтительно 0,90 моль/л и менее.

B. Концентрация источника диоксида кремния

[0062] Если концентрация источника диоксида кремния слишком низка, скорость осаждения частиц снижается, и получение структуры со связанными первичными частицами становится невозможным. Кроме того, количество ПАВ может быть избыточным, и однородные мезопоры не могут быть получены. Поэтому концентрация источника диоксида кремния должна составлять 0,05 моль/л и более. Предпочтительно, концентрация источника диоксида кремния составляет 0,06 моль/л и более, более предпочтительно 0,07 моль/л и более.

[0063] С другой стороны, если концентрация источника диоксида кремния слишком велика, скорость осаждения частиц становится избыточной, и размер первичных частиц быстро превышает 300 нм. В альтернативном варианте вместо сферических частиц могут быть получены листовые частицы. Поэтому концентрация источника диоксида кремния должна составлять 1,0 моль/л и менее. Предпочтительно, концентрация источника диоксида кремния составляет 0,95 моль/л и менее, более предпочтительно 0,9 моль/л и менее.

C. Концентрация катализатора

[0064] В настоящем изобретении выбор концентрации катализатора, по существу, не ограничен. В целом, если концентрация катализатора слишком низка, скорость осаждения частиц уменьшается. С другой стороны, если концентрация катализатора слишком велика, скорость осаждения частиц увеличивается. Оптимальную концентрацию катализатора, предпочтительно, подбирают в соответствии с типом источника диоксида кремния, типом ПАВ, заданными физическими свойствами и другими параметрами.

3.1.6 Условия реакции

[0065] Источник диоксида кремния добавляют к растворителю, содержащему заданное количество ПАВ, и выполняют гидролиз и поликонденсацию. В результате ПАВ работает как матрица, и образуются частицы прекурсоров, содержащие диоксид кремния и ПАВ. Оптимальные условия реакции подбирают в зависимости от типа источника диоксида кремния, размера частиц прекурсоров и других параметров. В целом, температура реакции, предпочтительно, составляет от -20°C до 100°C. Более предпочтительно, температура реакции составляет от 0°С до 90°С, еще предпочтительнее, от 10°С до 80°С.

3.2. Этап сушки

[0066] После этого частицы прекурсоров отделяют от реакционного раствора и высушивают (этап сушки). Сушку выполняют для удаления растворителя, оставшегося в частицах прекурсоров. Условия сушки, по существу, не ограничены, при условии возможности удаления растворителя.

3.3. Обработка для увеличения диаметра

[0067] В дальнейшем при необходимости высушенные частицы прекурсров могут быть обработаны для увеличения диаметра (этап увеличения диаметра). Под «обработкой для увеличения диаметра» понимают обработку для увеличения диаметра мезопор в первичных частицах. В частности, увеличение диаметра выполняют гидротермической обработкой синтезированных частиц прекурсоров (из которых не было удалено ПАВ) в растворе, содержащем вещество, увеличивающее диаметр. Такая обработка позволяет увеличить диаметр пор частиц прекурсора.

[0068] Примеры веществ, увеличивающих диаметр:

(a) углеводороды, в частности триметилбензол, триэтилбензол, бензол, циклогексан, триизопропилбензол, нафталин, гексан, гептан, октан, нонан, декан, ундекан и додекан; и

(b) кислоты, в частности, соляная кислота, серная кислота и азотная кислота.

[0069] Увеличение диаметра пор гидротермической обработкой в присутствии углеводорода обусловлено перегруппировкой диоксида кремния, происходящей при проникновении вещества, увеличивающего диаметр, из растворителя в поры более гидрофобных частиц прекурсоров. Кроме того, считается, что увеличение диаметра пор гидротермической обработкой в присутствии кислоты, в частности, соляной кислоты, происходит в результате растворения и переосаждения диоксида кремния внутри первичных частиц. При оптимизации производственных условий внутри диоксида кремния образуются радиальные поры. При гидротермической обработке диоксида кремния в присутствии кислоты происходит растворение и переосаждение диоксида кремния, а радиальные поры преобразуются в сообщающиеся поры.

[0070] Условия обработки для увеличения диаметра, по существу, не ограничены при условии, что может быть получен нужный диаметр пор. Обычно к реакционному раствору, предпочтительно, добавляют вещество, увеличивающее диаметр, примерно в количестве от 0,05 до 10 моль/л, и выполняют гидротермическую обработку при температуре от 60 до 150°C.

3.4. Этап спекания

[0071] После того, как по мере необходимости будет выполнена обработка для увеличения диаметра, частицы прекурсоров спекают (этап спекания). В результате могут быть получены частицы мезопористого диоксида кремния согласно настоящему изобретению. Спекание выполняют для обезвоживания и кристаллизации частиц прекурсоров, в которых остаются группы ОН, и для термического разложения ПАВ, оставшегося в мезопорах. Условия спекания, по существу, не ограничены при условии сохранения возможности обезвоживания/кристаллизации частиц прекурсоров и термического разложения ПАВ. Спекание обычно выполняют путем нагрева на воздухе до температуры от 400 до 700°C в течение периода от 1 до 10 часов.

4. Способ изготовления мезопористого углерода

[0072] Способ изготовления мезопористого углерода согласно настоящему изобретению содержит первый этап, на котором получают мезопористый диоксид кремния, служащий матрицей, второй этап, на котором углерод осаждают в мезопоры мезопористого диоксида кремния для получения композита из мезопористого диоксида кремния и углерода, и третий этап, на котором мезопористый диоксид кремния удаляют из композита. Способ изготовления мезопористого углерода может дополнительно содержать четвертый этап, на котором после третьего этапа выполняют термообработку мезопористого углерода при температуре выше 1500°C.

4.1. Первый этап (подготовка матрицы)

[0073] Сначала подготавливают мезопористый диоксид кремния, который будет служить матрицей (первый этап). Характеристики мезопористого диоксида кремния и способ его изготовления аналогичны раскрытым выше, поэтому их описание будет опущено.

4.2. Второй этап (осаждение углерода в мезопоры)

[0074] Затем в мезопоры мезопористого диоксида кремния осаждают углерод для получения композита bp мезопористого диоксида кремния и углерода (второй этап).

В частности, углерод осаждают в мезопоры путем:

(a) введения прекурсора углерода в мезопоры; и

(b) полимеризации и карбонизации прекурсора углерода в мезопорах.

4.2.1. Введение прекурсора углерода

[0075] Под «прекурсором углерода» понимают прекурсоры, способные производить углерод в результате термического разложения. В частности, примером прекурсора углерода могут быть:

(1) прекурсоры полимеров, которые при комнатной температуре находятся в жидком состоянии и способны к термической полимеризации (например, фуриловый спирт, анилин и т. д.);

(2) смесь водного раствора углеводорода и кислоты (например, смесь моносахаридов, в частности, сахарозы, ксилозы (древесного сахара), глюкозы (декстрозы), дисахаридов или полисахаридов, с серной кислотой, соляной кислотой, азотной кислотой, фосфорной кислотой); и

(3) двухкомпонентная смесь отверждаемых полимерных прекурсоров (например, фенола и формалина и т. д.).

Кроме того, поскольку мезопоры могут быть пропитаны полимерным прекурсором без необходимости разбавления растворителем, в мезопорах с относительно небольшим количеством пропиток может образоваться относительно большое количество углерода. Кроме того, преимущество заключается в отсутствии необходимости в инициаторе полимеризации и упрощении обращения.

[0076] Если используется жидкий или растворенный прекурсор углерода, то чем большее количество жидкости или раствора будет адсорбировано за один раз, тем лучше, и предпочтительно количество, полностью заполняющее мезопоры жидкостью или раствором. При использовании смеси водного раствора углеводорода и кислоты в качестве прекурсора углерода желательно, чтобы количество кислоты было минимально достаточным для полимеризации органического вещества. Кроме того, при использовании двухкомпонентной смеси отверждаемых полимерных прекурсоров в качестве прекурсора углерода оптимальное соотношение выбираю в зависимости от типа полимерного прекурсора.

4.2.2. Полимеризация и карбонизация прекурсора углерода

[0077] Полимеризованный прекурсор углерода впоследствии карбонизируют в мезопорах. Прекурсор углерода карбонизируют путем нагрева мезопористого диоксида кремния, содержащего прекурсор углерода, до заданной температуры в неокислительной атмосфере (например, в атмосфере инертного газа, в вакууме и т. д.). В частности, температура нагрева составляет от 500°C до 1200°C. При температуре нагрева менее 500°C прекурсор углерода карбонизируется в недостаточной степени. С другой стороны, при температуре нагрева выше 1200°C, диоксид кремния и углерод вступают в нежелательную реакцию друг с другом. Оптимальную продолжительность нагрева выбирают в зависимости от температуры нагрева.

[0078] Количество углерода, образующегося в мезопорах, может быть равным или превышать количество, при котором частицы углерода могут сохранять свою форму при удалении мезопористого диоксида кремния. Поэтому, если количество углерода, получаемого при одном заполнении, полимеризации и карбонизации, относительно невелико, предпочтительнее повторить эти этапы несколько раз. В этом случае условия каждого повторного этапа могут сохраняться или отличаться. Если этапы заполнения, полимеризации и карбонизации повторяются несколько раз, карбонизацию можно выполнять при относительно низкой температуре на каждом этапе карбонизации, и по завершении окончательной карбонизации можно повторить карбонизацию с более высокой температурой. Если окончательную карбонизацию выполняют при температуре, превышающей температуру предыдущей карбонизации, углерод, многократно вводимый в поры, легко интегрируется.

4.3. Третий этап (удаление матрицы)

[0079] Далее из композита удаляют мезопористый диоксид кремния, служащий матрицей (третий этап). В результате получают мезопористый углерод.

В частности, примерами способов удаления мезопористого диоксида кремния являются:

(1) способ нагрева композита в щелочном водном растворе, в частности, гидроксиде натрия; и

(2) способ травления композита водным раствором фтористоводородной кислоты.

4.4. Четвертый этап (графитизация)

[0080] Далее, при необходимости, мезопористый углерод подвергают термообработке при температуре выше 1500°C (четвертый этап). Если источник углерода карбонизируют в мезопорах мезопористого диоксида кремния, температуру термообработки необходимо снизить, чтобы подавить реакцию между диоксидом кремния и углеродом. Поэтому степень графитизации углерода после карбонизации невелика. Для достижения высокой степени графитизации термообработку мезопористого углерода, предпочтительно, выполняют при высокой температуре после удаления матрицы.

[0081] При слишком низкой температуре термообработки графитизация становится недостаточной. Поэтому предпочтителен вариант, в котором температура термообработки превышает 1500°C. Температура термообработки, предпочтительно, составляет 1700°C и выше, более предпочтительно 1800°C и выше. С другой стороны, если температура термообработки повышается более необходимого, никакой разницы в достигнутом эффекте не наблюдается, то есть такое повышение не приносит реальной пользы. Поэтому предпочтителен вариант, в котором температура термообработки составляет 2300°C и менее. Предпочтительно, температура термообработки составляет 2200°C и менее.

5. Топливный элемент с полимерным электролитом

[0082] В топливном элементе с полимерным электролитом согласно настоящему изобретению можно использовать мезопористый углерод согласно настоящему изобретению в качестве подложки катализатора, по меньшей мере, для слоя катализатора воздушного электрода. Состав слоя катализатора воздушного электрода (например, количество Pt на единицу площади, соотношение массы иономеров и массы углерода (соотношение I/C) и т. д.), по существу, не ограничен, и оптимальное значение можно выбирать в зависимости от решаемой задачи. Кроме того, выбор конфигурации, отличающейся от слоя катализатора воздушного электрода, по существу, не ограничен, и оптимальную конфигурацию можно выбирать в зависимости от решаемой задачи. Мезопористый углерод согласно настоящему изобретению можно также использовать в качестве подложки катализатора на стороне топливного электрода.

6. Рабочий режим

[0083] На ФИГ. 1 схематично изображен способ изготовления мезопористого диоксида кремния. Если источник источника диоксида кремния поликонденсируют в реакционном растворе, при добавлении ПАВ к реакционному раствору ПАВ образует мицеллы в реакционном растворе. В это время, когда состав раствора оптимизирован, образуются стержневые мицеллы из ПАВ, а на поверхности стержневых мицелл адсорбируется источник диоксида кремния. Кроме того, стержневые мицеллы, адсорбирующие источник диоксида кремния, расположены радиально с образованием частиц с низким форматным соотношением, причем эти частицы соединены друг с другом в цепочку, и в этом состоянии источник диоксида кремния является поликонденсированным. В результате получают частицы прекурсоров, имеющие бисерную структуру.

[0084] После этого, когда частицы прекурсоров по мере необходимости подвергают гидротермической обработке (обработка для увеличения диаметра) в заданных условиях (например, 120-140°C, 72 часа), радиальные поры преобразуются в сообщающиеся поры. В дальнейшем, после спекания частиц прекурсоров в заданных условиях (например, 550°C, шесть часов), происходит обезвоживание и кристаллизация частиц прекурсоров, в которых остаются группы ОН, и одновременно удаляется ПАВ. В результате получают мезопористый диоксид кремния с бисерной структурой.

[0085] На ФИГ. 2 схематично изображен способ изготовления мезопористого углерода. Далее полученный мезопористый диоксид кремния пропитывают источником углерода (например, фуриловым спиртом) и полимеризуют в заданных условиях (например, 150°C, 18 часов). Полимеризованный фуриловый спирт карбонизируют в заданных условиях (например, 500°C, шесть часов). Этапы пропитки, полимеризации и карбонизации повторяют несколько раз (например, дважды), после чего в заданных условиях (например, 900°C, 6 часов) выполняют термообработку для получения композита из мезопористого диоксида кремния и углерода. После термообработки матрицу из диоксида кремния удаляют с помощью HF или NaOH для получения мезопористого углерода с бисерной структурой.

[0086] Если слой катализатора на воздушном электроде изготавливают с использованием в качестве носителя катализатора полученного таким образом мезопористого углерода, а топливный элемент с полимерным электролитом – с использованием такого слоя катализатора на воздушном электроде, можно получить вольт-амперную характеристику, равную или превышающую соответствующую характеристику современного уровня техники, особенно в диапазоне высокой плотности тока. Считается, что это обусловлено бисерной структурой мезопористого углерода, благодаря чему в слое катализатора воздушного электрода фиксируется соответствующее количество пустот, и подавляется переполнение. Кроме того, термообработка мезопористого углерода при температуре выше 1500°C улучшает вольт-амперную характеристику топливного элемента, в котором используется мезопористый углерод. Считается, что это обусловлено продолжением графитизации мезопористого углерода вследствие термообработки при температуре выше 1500°C, что улучшает электронную проводимость мезопористого углерода.

Примеры 1–3, сравнительные примеры 1 и 2

1. Подготовка углеродной подложки

1.1. Примеры 1–3, сравнительный пример 1

1.1.1. Подготовка мезопористого диоксида кремния

[0087] Для получения первого раствора в смешанный растворитель, содержащий заданное количество воды, метанола и этиленгликоля, добавили заданное количество ПАВ и гидроксида натрия 1N. Для получения второго раствора к смешанному растворителю, содержащему заданное количество метанола и этиленгликоля, отдельно добавили заданное количество тетраэтоксисилана. В таблице 1 приведены количества полученных растворов.

Таблица 1

[0088] После добавления второго раствора в первый раствор через некоторое время раствор помутнел, и стало возможным синтезировать частицы. После перемешивания при комнатной температуре в течение восьми часов смесь отфильтровали, а остаток повторно диспергировали в воде. После повторной фильтрации остатки высушили в печи при температуре 45°C. Высушенный образец диспергировали в серной кислоте 2N, после чего нагревали в автоклаве в течение трех дней при температуре 120°С. После фильтрации и промывки образца после проведения обработки в автоклаве образец спекали при температуре 550°C в течение шести часов для удаления органических компонентов.

1.1, 2. Подготовка мезопористого углерода

[0089] Мезопористый диоксид кремния поместили в емкость с перфторалкокси алканом и добавили фуриловый спирт в количестве, соответствующем объему пор, чтобы фуриловый спирт мог проникнуть в поры диоксида кремния. Фуриловый спирт полимеризовали термообработкой при 150°C в течение 18 часов. Кроме того, в течение шести часов в атмосфере азота выполняли термообработку при 500°C, способствующую карбонизации фурилового спирта. Эту операцию повторили дважды, после чего выполнили термообработку при 900°C в течение шести часов в атмосфере азота для получения композита из мезопористого диоксида кремния и углерода. Полученный композит погрузили в 12% раствор HF на 12 часов для растворения диоксида кремния. После растворения повторили фильтрацию и промывку, после чего смесь высушили при температуре 45°C для получения мезопористого углерода. Далее высушенный мезопористый углерод нагревали при 1800°C в течение одного часа (графитизация).

1.2. Сравнительный пример 2

[0090] Углерод, в котором плотные первичные частицы соединены между собой в цепочку (Li-435, производства «Денка Корпорейшн») испытывали в состоянии «как есть».

2. Подготовка топливного элемента

[0091] Pt удерживался на углеродной подложке, полученной в соответствии с приведенным выше описанием. Количество удерживаемого Pt составило 40 масс.%. В результате был получен слой катализатора воздушного электрода. Масса Pt на стороне воздушного электрода составила 0,15 мг/см2. Соотношение I/C слоя катализатора воздушного электрода составило 1,0. Далее слой катализатора топливного электрода был подготовлен с использованием доступной на рынке углеродной подложки для платины с удерживаемой Pt в количестве 30 масс.%. Масса Pt на стороне топливного электрода составила 0,1 мг/см2. Соотношение I/C слоя катализатора топливного электрода составило 0,75.

[0092] Слой катализатора воздушного электрода и слой катализатора топливного электрода были перенесены на противоположные поверхности электролитной мембраны для получения УМЭ. В качестве электролитной мембраны использовалась мембрана из твердого полимерного электролита на основе фтора. УМЭ был собран в квадратный элемент площадью 1 см2. Кроме того, с обеих сторон УМЭ были установлены диффузионный слой и токоприемник. В качестве диффузионного слоя использовалась углеродная бумага (с микропористым слоем). В качестве токоприемника использовалась позолоченная медная пластина с встроенным проточным каналом (проточный канал: прямой проточный канал с шагом 0,4 мм).

2. Метод испытаний

2.1. Оценка мезопористого диоксида кремния и мезопористого углерода

2.1.1. Средний размер первичной частицы, средняя толщина стенок пор

[0093] По снимку растрового электронного микроскопа измерили средний размер первичной частицы и среднюю толщину стенок пор мезопористого диоксида кремния и мезопористого углерода.

2.1.2. Диаметр поры, объем пор, и удельная площадь поверхности по методу БЭТ

Были измерены изотермы адсорбции азота для мезопористого диоксида кремния и мезопористого углерода. На основании полученных изотерм адсорбции азота были определены диаметры пор, объемы пор и удельные площади поверхности по методу БЭТ.

2.1.3. Насыпная плотность

Насыпную плотность мезопористого диоксида кремния и мезопористого углерода измеряли согласно JIS Z 2512.

2.2. Оценка топливного элемента

2.2.1. Наблюдение под растровым электронным микроскопом

[0094] Было выполнено наблюдение поперечного сечения УМЭ под растровым электронным микроскопом.

2.2.2. Характеристики выработки энергии

При использовании полученного топливного элемента характеристики выработки энергии оценивали в условиях высокого увлажнения (отн. влажность 80%, температура элемента 60°C) и низкого увлажнения (отн. влажность 30%, температура элемента 80°C). Условия выработки энергии установлены таким образом, чтобы расход Н2 составлял 500 куб. см/мин, расход воздуха – 1000 куб. см/мин, а противодавление – 1 кг/см2.

2.3. Оценка степени графитизации

[0095] Рентгеновские дифракционные измерения мезопористого углерода были выполнены до и после графитизации.

3. Результаты

3.1. Мезопористый диоксид кремния и мезопористый углерод

3.1.1. Изображение под растровым электронным микроскопом

[0096] На ФИГ. 3 приведено изображение мезопористого углерода, полученного в примере 1, под растровым электронным микроскопом. На ФИГ. 3 видно, что мезопористый углерод имеет бисерную структуру.

3.1.2. Физические свойства

[0097] В таблице 2 приведены физические свойства мезопористого диоксида кремния и мезопористого углерода. Из таблицы 2 очевидно следующее.

[0098] (1) Матрица в сравнительном примере 1 представляла собой не мезопористый диоксид кремния с бисерной структурой, а изолированный сферический мезопористый диоксид кремния. Таким образом, углерод, подготовленный с использованием в качестве матрицы мезопористого диоксида кремния, не имел бисерной структуры, а его насыпная плотность превышала 0,3 г/см3.

(2) В сравнительном примере 2 это твердый углерод с бисерной структурой без мезопор в первичных частицах.

(3) Мезопористый углерод, полученный в примерах 1-3, имел бисерные структуры и мезопоры, а насыпная плотность составляла 0,3 г/см3 и менее.

Таблица 2

* метод Баррета-Джойнера-Халенды (наиболее часто во время адсорбции) * метод Баррета-Джойнера-Халенды (наиболее часто во время адсорбции)

3.2. Топливный элемент

3.2.1. Изображение под растровым электронным микроскопом

[0099] На ФИГ. 4 приведены изображения поперечных сечений УМЭ, полученные под растровым электронным микроскопом в примерах 1 и 2 (верхняя часть), и увеличенные изображения поперечных сечений слоев катализатора воздушного электрода УМЭ, полученные под растровым электронным микроскопом (нижняя часть). На ФИГ. 5 приведены изображения поперечных сечений УМЭ, полученные под растровым электронным микроскопом в примере 3 и сравнительном примере 1 (верхняя часть), и увеличенные изображения поперечных сечений слоев катализатора воздушного электрода УМЭ, полученные под растровым электронным микроскопом (нижняя часть). На ФИГ. 4 и 5 видно следующее.

[0100] (1) Хотя масса Pt аналогична, толщина слоев катализатора на воздушных электродах в УМЭ в примерах 1-3 больше, чем в сравнительном примере 1. Это связано с низкой насыпной плотностью мезопористого углерода, используемого в качестве подложки катализатора. В результате получают слои катализатора с множеством пустот.

3.2.2. Характеристики выработки энергии

[0101] На ФИГ. 6 изображена вольт-амперная характеристика топливных элементов в условиях высокого увлажнения (отн. влажность 80%), полученная в примерах 1 и 2 и сравнительных примерах 1 и 2. На ФИГ. 7 изображена вольт-амперная характеристика топливных элементов в условиях низкого увлажнения (отн. влажность 30%), полученная в примерах 1 и 2 и сравнительных примерах 1 и 2. На ФИГ. 6 и 7 видно следующее.

[0102] (1) Топливные элементы в примерах 1 и 2 имеют высокую вольт-амперную характеристику как при высоком, так и при низком увлажнении.

(2) Вольт-амперная характеристика топливного элемента в сравнительном примере 1 ниже, чем в примерах 1 и 2, как при высоком, так и при низком увлажнении. Вольт-амперная характеристика в условиях высокого увлажнения обусловлена переполнением, вызванным избыточно высокой насыпной плотностью.

(3) Вольт-амперная характеристика топливного элемента в сравнительном примере 2 выше, чем в сравнительном примере 1, но ниже, чем в примерах 1 и 2, как при высоком, так и при низком увлажнении. Вероятно, это обусловлено тем, что иономеры покрыли катализатор и, следовательно, ухудшили его эксплуатационные характеристики.

3.3. Степень графитизации

[0103] На ФИГ. 8A изображена картина рентгеновской дифракции мезопористого углерода (пример 1) перед графитизацией. На ФИГ. 8В изображена картина рентгеновской дифракции мезопористого углерода (пример 1) после графитизации. На ФИГ. 8A и 8B показано, что степень кристаллизации мезопористого углерода повышается за счет графитизации.

[0104] Хотя варианты осуществления данного изобретения детально раскрыты выше, настоящее изобретение необязательно будет ограничено ими, и различные модификации могут быть внесены без отступления от объема и сущности данного изобретения.

[0105] Мезопористый углерод согласно настоящему изобретению можно использовать в качестве подложки катализатора для слоя катализатора воздушного электрода или подложки катализатора для слоя катализатора топливного электрода топливного элемента с полимерным электролитом.

Реферат

Изобретение относится к мезопористому углероду, имеющему бисерную структуру, в которой соединены первичные частицы с мезопорами. При этом средний размер первичных частиц мезопористого углерода составляет от 7 до 300 нм и получается путем измерения длины в направлении малой оси ста и более случайно выбранных первичных частиц под микроскопом и вычисления среднего значения, диаметр мезопор составляет от 2 до 10 нм; средняя толщина стенок мезопор составляет от 3 до 15 нм; объем пор мезопористого углерода составляет от 0,2 до 3,0 мл/г и насыпная плотность мезопористого углерода составляет от 0,03 до 0,3 г/см3, и измеряется в соответствии с Японскими промышленными стандартами (JIS) Z. Также изобретение относится к топливному элементу и способу получения мезопористого углерода. Предложенный мезопористый углерод обладает низкой заполняемостью и высокой электронной проводимостью. 3 н. и 6 з.п. ф-лы, 2 табл., 3 пр., 8 ил.

Комментарии