Способ реактивации отработанного серебряного катализатора для окисления этилена в окись этилена - SU643071A3

Код документа: SU643071A3

Описание

йследствие его низкой температуры кипения и низкой стоимости. Решающее значение имеет количество оды в гото вом растворе для пропитки.Оно не долж но превышать 10% от общего количества раствора. Лреимущественно концентрация воды составляет 0,2 - 5 вес.%, в особенности в том случае, когда применяют нитрат цезия или нитрат рубидия Концентрации соединения цезия, соответст венно рубидия в растворе для пропитки ограничивается раство эимостью соедине ния. Однако в большинстве случаев целесообразно, чтобы минимальная концентрация составляла 0,01 вес.%. Особенно целесообразной оказывается концентрация 0,05-0,4 вес.% в расчете на общее количество раствора. Обработка отработанного катализатора соответствующим изобретению раствором для пропитки .наиболее просто может быть осуществлена йосредством пропитии отработанного катализ.атора и слива избыточного количества . раствора. В больших установках обработку пройз&ода:т посредством заливки реактора, заполненного катализатором, раствором соединения цезия или рубидия . ПослеОтделения избыточного раствора оставшийся на катализаторе, спирт и в некоторых случаях воду удаляют , посредством упаривания и, если .желательно, при дополнительной проду )экё; азота. Температура при упаривании не. должна быть слишком вь1сока по сравнению с температурой кийения примененного спирта.Если отгонку производят при пониженном лавл1энии,то в зависимости от спирта упаривание может быть осуществлено уже при комнатной температуре или, например, при 50 с. Но часто целесообразно выбирать более высокую температуру, например 50 - .

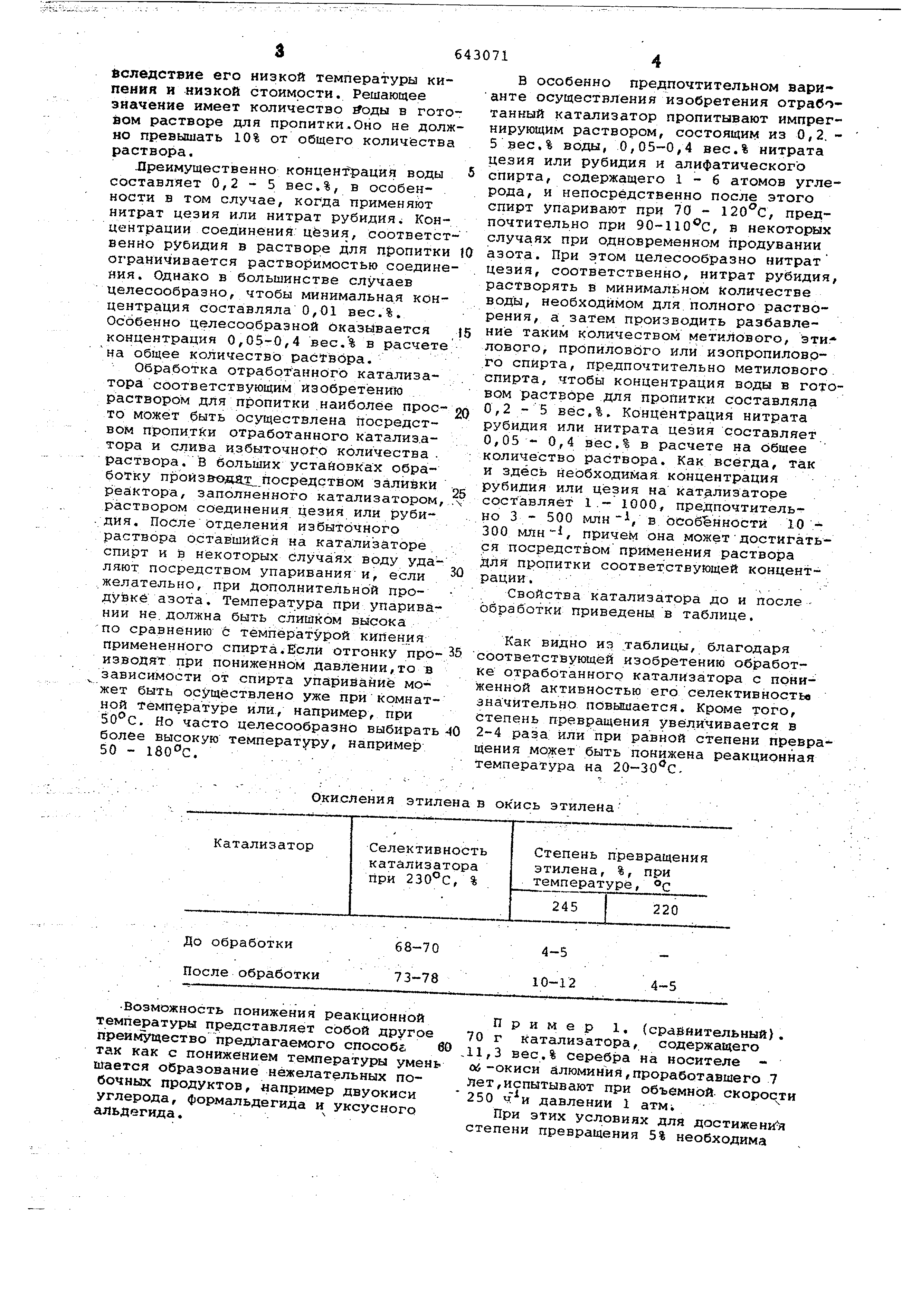

Окисления этилена в окись зтилена В особенно предпочтительном варианте осуществления изобретения отработанный катализатор пропитывают импрегнирующим раствором, состоящим из 0,2. 5 вес.% воды, 0,05-0,4 вес.% нитрата цезия или рубидия и алифатического спирта, содержащего 1-6 атомов углерода , и непосредственно после этого спирт упаривают при 70 - 120с, предпочтительно при ЗО-ИО-с, в некоторых случаях при одновременном продувании азота. При этом целесообразно нитрат цезия, соответственно, нитрат рубидия, растворять в минимальном количестве воды, необходимом для полного растворения , а затем производить разбавление таким количеством метилового, этил ловрго, пропилового или изопропилового спирта, предпочтительно метилового, спирта, чтобы концентрация воды в готовом растворе .для пройиткн составляла 0,2 - 5 вес.%, Концентрация нитрата рубидия или нитрата цезия составляет 0,05 - 0,4 вес.% в расчете на общее количество раствора. Как всегда, так и здесь Необходимая концентрация рубидия или цезия на катализаторе составляет 1.- 1000, предпочтительно 3 - 500 млн , в. особенности 10.300 млн-i, причем она можетдостигаться посредством применения раствора ЙЛя пропитки соответствующей концентрации . . - . . . . . Свойства катализатора до и после обработки приведены в таблице. Как видно из .таблицы, благодаря соответствующей изобретению обработке отработанного катализатора с пониженной активностью его селективносты значительно повышается. Кроме того, степень превращения увеличивается в 2-4 раза или при равной степени превращения может быть понижена реакционная температура на 20-30 С.

Реферат

Формула

Комментарии