Регенерация содержащих металл катализаторов - RU2579147C2

Код документа: RU2579147C2

Чертежи

Описание

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

По настоящей заявке испрашивается приоритет по предварительной заявке U.S. №61/388401, поданной 30 сентября 2010 г., которая во всей своей полноте включена в настоящее изобретение в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к регенерации содержащих металл катализаторов и предпочтительно, но не исключительно, содержащих металл катализаторов, использующихся для превращения метана в ароматические углеводороды.

УРОВЕНЬ ТЕХНИКИ

Ароматические углеводороды, в частности, бензол, толуол, этилбензол и ксилолы, являются важными промышленными химикатами в нефтехимической промышленности. В настоящее время ароматические соединения чаще всего получают из сырья на основе нефти по различным методикам, включая каталитический риформинг и каталитический крекинг. Однако, поскольку мировые запасы нефтяного сырья уменьшаются, возрастает необходимость в альтернативных источниках ароматических углеводородов.

Одним возможным источником ароматических углеводородов является метан, который является основным компонентом природного газа и биогаза. Мировые запасы природного газа постоянно увеличиваются и в настоящее время обнаружено больше природного газа, чем нефти. В связи с затруднениями, связанными с транспортировкой больших объемов природного газа, большая часть природного газа, добытого вместе с нефтью, в особенности в удаленных областях, сжигается и расходуется впустую. Поэтому превращение алканов, содержащихся в природном газе, непосредственно в высшие углеводороды, такие как ароматические углеводороды, представляет собой привлекательную методику переработки природного газа, при условии, что можно преодолеть соответствующие технические затруднения.

В подавляющем большинстве методик, использующихся в настоящее время для превращения метана в жидкие углеводороды, необходимо проводимое на начальном этапе превращение метана в синтез-газ, смесь H2 и СО. Однако получение синтез-газа является дорогостоящим и энергоемким и поэтому предпочтительными являются пути, не требующие образования синтез-газа.

Возможным привлекательным путем переработки метана с непосредственным получением высших углеводородов, в частности, этилена, бензола и нафталина, является дегидроароматизация или восстановительное сочетание. Эта методика обычно включает взаимодействие метана с катализатором, содержащим металл или карбид металла, такой как карбид молибдена, на цеолитной подложке, такой как ZSM-5, при высокой температуре, такой как равная от примерно 600 до примерно 1000°C, и низком давлении, обычно равном от примерно 100 до примерно 600 кПа. Однако такие условия способствуют накоплению углерода и других нелетучих веществ, совместно называющихся "коксом", на катализаторе, что приводит к быстрому снижению его активности и возможным нежелательным изменениям селективности, а также к потере ценного сырья. Вследствие этого катализатор необходимо подвергать частому переносу, часто через каждые несколько минут, в промежутке между реакционным циклом, в котором катализатор участвует в реакции превращения метана и накапливает кокс, и циклом регенерации, в котором кокс удаляют из катализатора.

Таким образом, для успешного применения восстановительного сочетания для получения ароматических соединений в промышленном масштабе необходима разработка способа регенерации, который не только является эффективным для удаления кокса, но и оказывает минимальное неблагоприятное воздействие на содержащий металл катализатор.

В настоящее время в большинстве методик дегидроароматизации метана предполагается использование регенерации в присутствии содержащего кислород газа, поскольку известно, что он является весьма эффективным для удаления кокса. Например, в публикации заявки на патент U.S. №2007/0249879 раскрыт способ превращения метана в ароматические углеводороды над катализатором, содержащим молибден, вольфрам, цинк и/или рений в форме металла или карбида металла на подложке, такой как ZSM-5, в котором закоксованный катализатор регенерируют в содержащем кислород газе, который также может содержать диоксид углерода и/или азот, так, что концентрация кислорода в регенерирующем газе составляет от примерно 2 до примерно 10 мас.%.

Аналогичным образом, в WO 2009/076005 описана методика дегидроароматизации метана с использованием катализатора, содержащего монтмориллонит, не являющееся цеолитом соединение молибдена, такое как оксид молибдена, и по меньшей мере один цеолит, который содержит по меньшей мере один элемент, выбранный из группы, включающей Cr, Mo, Fe, Co, Ni, Zn, Re, Ru, Rh, Pd, Os, Ir, Pt, W и V. Установлено, что после дезактивации дезактивированный катализатор повторно активируется путем окисления проводимого с помощью выдерживания на воздухе или в токе другого подходящего газа, содержащего O2, или проводят регенерацию в менее жестких условиях, таких как использование H2 или смеси CO/CO2 для обеспечения низкой концентрации кислорода. В предпочтительной смеси объемное отношение CO/CO2 составляет 1:1.

Однако указанные выше подходы обладают недостатками. Например, в зависимости от состава катализатора регенерация в окислительной среде может привести к ряду нежелательных дополнительных эффектов. Например, металл, содержащийся в катализаторе, может превратиться из каталитически активного элементного или науглероженного состояния в менее активное окисленное состояние. Кроме того, после регенерации катализатор может обладать повышенной активностью по отношению к осаждению кокса и связанной с этим выработкой водорода. В частности, установлено, что в случае содержащего молибден катализатора на алюмосиликатной подложке окислительная регенерация может привести к быстрой и стойкой дезактивации катализатора вследствие такого эффекта, как образования молибдата алюминия и агломератов металла.

Для преодоления этого затруднения, например, в публикации заявки на патент U.S. №2008/0249342 предложена регенерация закоксованного содержащего металл катализатора для дегидроароматизации метана путем нагревания в содержащем водород газе при температуре, равной от 700 до примерно 1200°C, с тем, чтобы превратить по меньшей мере часть находящегося на нем углеродсодержащего материала в метан. Однако, хотя регенерация с использованием водорода обычно является эффективной для удаления свежеотложившегося кокса с одновременным сохранением дисперсии металла, согласно изобретению было установлено, что регенерация с использованием только водорода приводит к постепенному накоплению содержащего графит кокса на поверхности кристаллов цеолитной подложки. Такое накопление в конечном счете приводит к прекращению доступа к активным участкам катализатора и стойкой дезактивации катализатора.

Согласно изобретению было установлено, что регенерация в присутствии COx (CO и CO2) является эффективной методикой удаления графитового и другого трудно удаляемого кокса с одновременным сохранением дисперсии металла. Регенерацию с помощью COx можно использовать отдельно или в комбинации с регенерацией с использованием водорода. Поскольку эта методика является особенно эффективной для регенерации содержащих металл катализаторов, предназначенных для дегидроароматизации метана, таких как ZSM-5, содержащий молибден, предполагается, что ее в равной степени можно использовать для других катализаторов, содержащих металл, такой как кобальт, вольфрам, цинк, рений, платину, палладий и их смеси.

В публикации заявки на патент U.S. №2009/0305869 раскрыт способ регенерации содержащего рутений катализатора, подходящего для гидрирования ароматических соединений, который включает продувку катализатора инертным газом на стадии регенерации до тех пор, пока не обеспечивается исходная активность или частично обеспечивается исходная активность. Инертный газ выбран из группы, включающей азот, диоксид углерода, гелий, аргон, неон и их смеси, и продувку проводят при температуре, равной от 10 до 350°C.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одним объектом настоящего изобретения является способ регенерации закоксованного содержащего металл катализатора, способ включает взаимодействие закоксованного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит монооксид углерода и диоксид углерода в отношении, рассчитанном на основе парциальных давлений, составляющем не менее 2,3:1, и менее 100 част./млн молекулярного кислорода, при температуре, равной не ниже 400°C.

Предпочтительно, если отношение парциального давления монооксида углерода к парциальному давлению диоксида углерода в зоне регенерации находится в диапазоне от 2,3:1 до 100:1, и более предпочтительно, если оно составляет не менее 10:1. Обычно парциальное давление диоксида углерода в зоне регенерации меньше или равно 40 фунт-сила/дюйм2 абс. (276 кПа абс.), такое как от примерно 0,1 до примерно 40 фунт-сила/дюйм2 абс. (от 0,7 до 276 кПа абс.).

Предпочтительно, если указанное взаимодействие протекает в течение времени, равного менее 120 мин, такого как время, равное от примерно 0,1 до примерно 60 мин.

Предпочтительно, если указанная температура равна от примерно 400 до примерно 1200°C, такая как от примерно 600 до примерно 800°C.

В одном варианте осуществления способ дополнительно включает взаимодействие закоксованного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит водород, при температуре, равной не ниже 400°C, одновременно с указанным взаимодействием взаимодействие с указанной атмосферой, содержащей диоксид углерода и монооксид углерода, или после него.

Предпочтительно, если металл, содержащийся в указанном катализаторе, выбран из группы, включающей молибден, вольфрам, кобальт, цинк, рений, платину, палладий и их смеси, особенно предпочтительным является молибден в форме карбида.

Предпочтительно, если катализатор содержит подложку, выбранную из группы, включающей ZSM-5, диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, алюминат бария и их смеси.

Другим объектом настоящего изобретения является способ превращения метана в высшие углеводороды, включая ароматические углеводороды, способ включает:

(a) подачу содержащего метан сырья в зону реакции, в которой находится содержащий металл катализатор;

(b) обеспечение в указанной зоне реакции условий проведения реакции, эффективных для превращения по меньшей мере части указанного метана в указанный высший углеводород (углеводороды), и осаждение углеродсодержащего материала на содержащем металл катализаторе, что приводит к дезактивации катализатора;

(c) перенос по меньшей мере части указанного деактивированного содержащего металл катализатора в зону регенерации;

(d) взаимодействие указанной части указанного деактивированного содержащего металл катализатора в указанной зоне регенерации с атмосферой, которая содержит монооксид углерода и диоксид углерода, предпочтительно в отношении, рассчитанном на основе парциальных давлений, составляющем не менее 2,3:1, более предпочтительно находящемся в диапазоне от 2,3:1 до 100:1 и еще более предпочтительно от примерно 10:1 до 100:1, практически при отсутствии молекулярного кислорода, в таком количестве, как составляющее менее 100 част./млн, предпочтительно менее 10 част./млн, еще более предпочтительно менее 1 част./млн, при температуре, равной не ниже 400°C, с целью удаления по меньшей мере части углеродсодержащего материала, находящегося на катализаторе, и регенерации катализатора; и

(e) возврат по меньшей мере части регенерированного катализатора в указанную зону реакции.

Предпочтительно, если парциальное давление диоксида углерода в зоне регенерации меньше или равно 5 фунт-сила/дюйм2 абс. (34 кПа абс.), такое как от примерно 0,1 до примерно 5 фунт-сила/дюйм2 абс. (от 0,7 до 34 кПа абс.). Обычно парциальное давление диоксида углерода в зоне регенерации меньше или равно 5 фунт-сила/дюйм2 абс. (34 кПа абс.), такое как от примерно 0,1 до примерно 3 фунт-сила/дюйм2 абс. (от 0,7 до 21 кПа абс.).

Предпочтительно, если указанное взаимодействие протекает в течение времени, равного менее 15 мин, такого как время, равное примерно 0,1 до примерно 10 мин.

Предпочтительно, если способ дополнительно включает:

(f) взаимодействие по меньшей мере части указанного деактивированного содержащего металл катализатора в зоне регенерации с атмосферой, которая содержит водород, при температуре, равной не ниже 400°C, для удаления по меньшей мере части по меньшей мере части углеродсодержащего материала, находящегося на катализаторе, и регенерации катализатора.

В одном варианте осуществления катализатор обрабатывают посредством проведения цикла, начиная с указанной операции (а) и заканчивая по меньшей мере одним из указанных взаимодействий (d) или указанных взаимодействий (f), таким образом, что катализатор подвергают указанному взаимодействию (f) от примерно 2 до примерно 100 раз каждый раз, когда катализатор подвергают указанному взаимодействию (d).

В другом варианте осуществления катализатор обрабатывают посредством проведения цикла, начиная с указанной операции (a) и заканчивая по меньшей мере одним из указанных взаимодействий (d) или указанных взаимодействий (f), таким образом, что каждый раз, когда катализатор подвергают указанному взаимодействию (d), катализатор также подвергают указанному взаимодействию (f) и затем возвращают в указанную зону реакции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

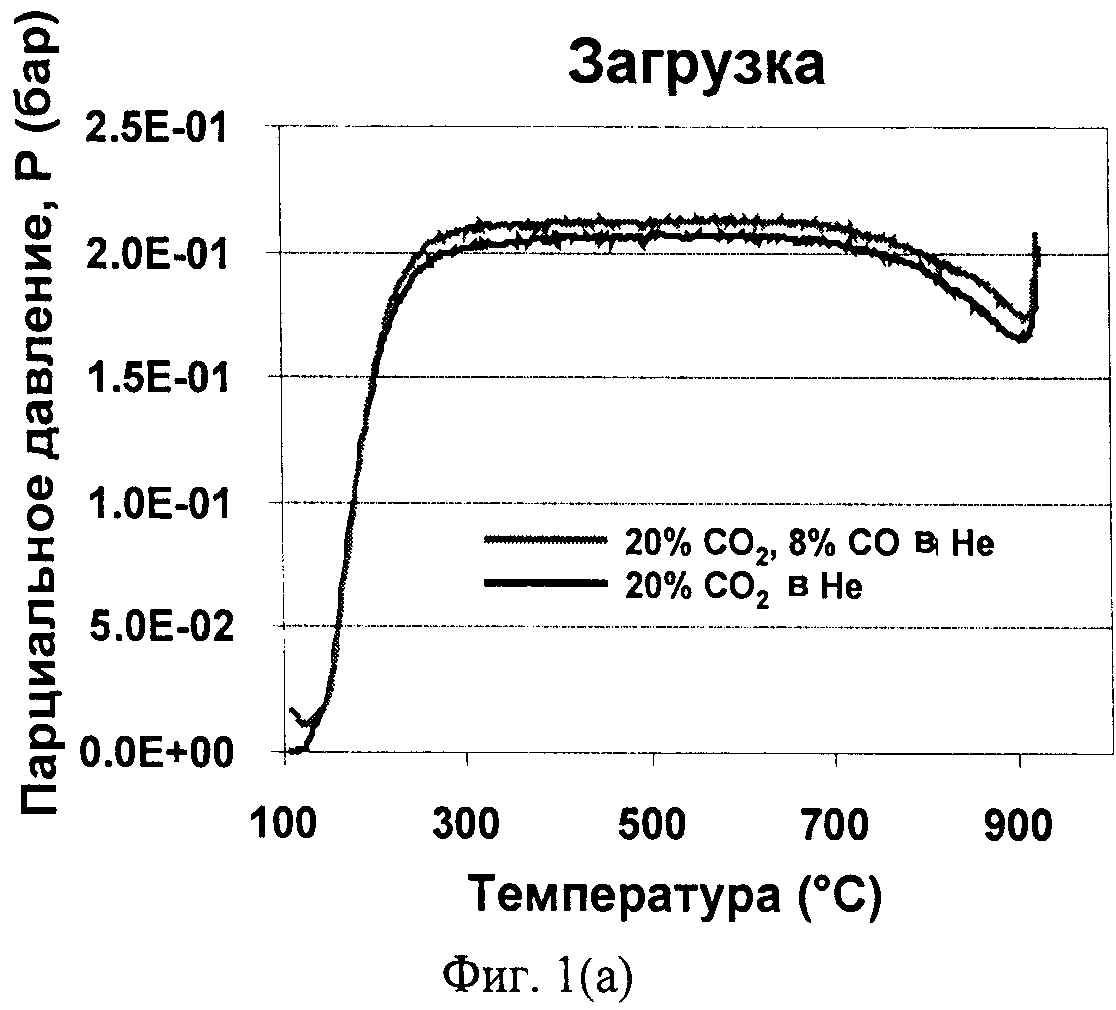

На фиг.1(а) и 1(b) приведены зависимости парциального давления регенерирующей загрузки и парциального давления продукта регенерации от температуры соответственно, полученные при нагревании закоксованного катализатора Mo/ZSM-5 в (а) атмосфере CO2/гелий и (b) атмосфере CO2/CO/гелий в соответствии со способом, описанным в примере 1.

На фиг.2 приведена зависимость выхода бензола от номера цикла для способа дегидроциклизации метана, описанного в примере 2.

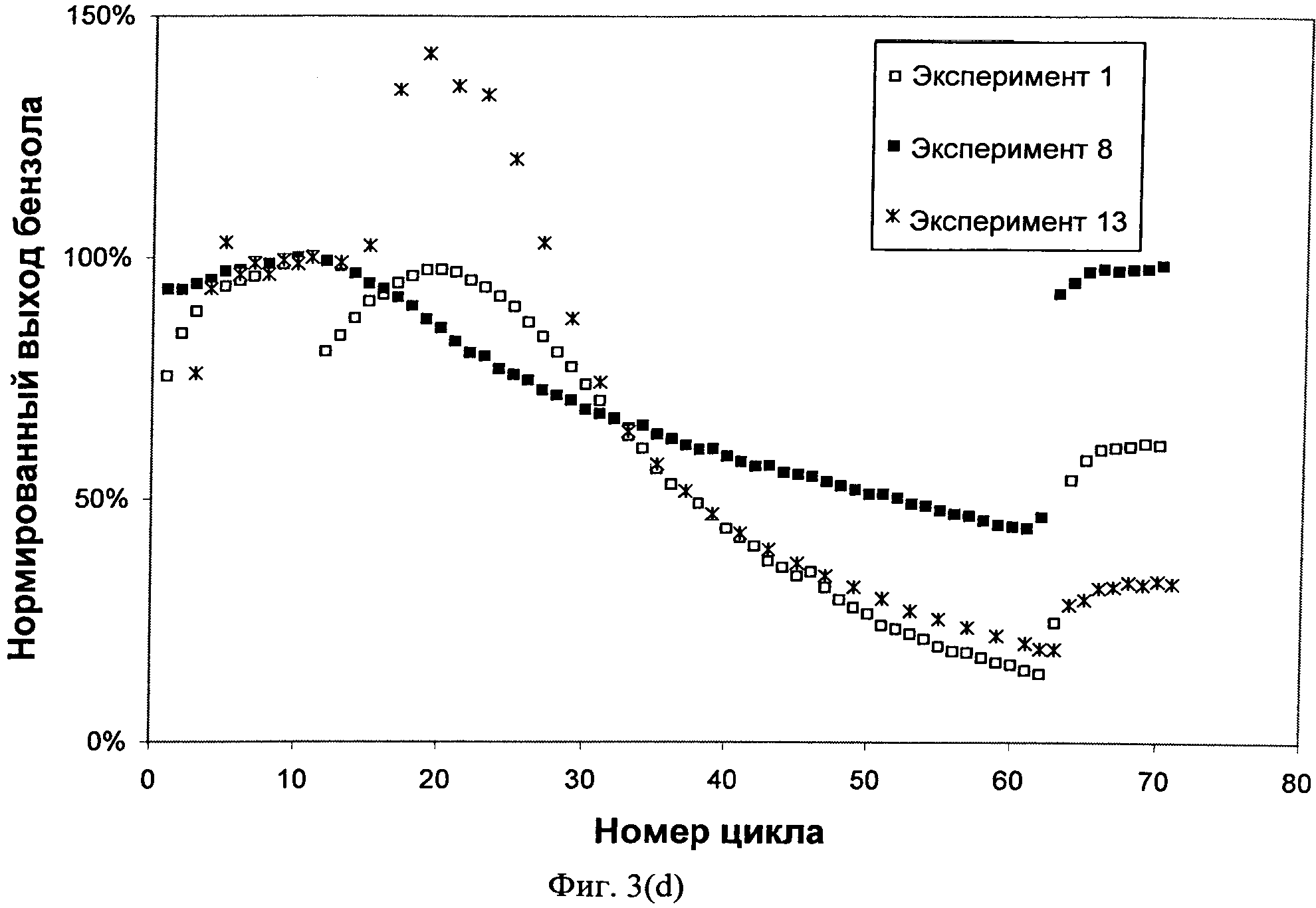

На фиг.3(а)-(d) и фиг.4 приведены зависимости нормированного выхода бензола (в пересчете на выход бензола в цикле 11) от номера цикла для способа дегидроциклизации метана, описанного в примере 3.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Термины "кокс" и "углеродсодержащий материал" используются в настоящем изобретении взаимозаменяемым образом для обозначения углеродсодержащих материалов с низким содержанием водорода (обычно молярное отношение H/C составляет менее 0,8, такое как менее 0,5), которые образуются в качестве побочных продуктов каталитических реакций и которые являются в основном нелетучими при условиях проведения реакции. Они могут включать кристаллический графит, графитовые пластинки, графитовые фрагменты, аморфный углерод или другие углеродсодержащие структуры, которые являются в основном нелетучими при условиях проведения реакции.

Термин "закоксованный содержащий металл катализатор" означает каталитическую композицию, которая включает каталитически активный металл и которая содержит кокс, образовавшийся в результате использования каталитической композиции в каталитической реакции, при котором активность каталитической композиции при продолжительном использовании в реакции уменьшается.

Термины "регенерирование" и "регенерация" используются в настоящем изобретении для обозначения процесса, с помощью которого углеродсодержащий материал, находящийся на закоксованном содержащем металл катализаторе, удаляют и/или обеспечивают уменьшение его вредного воздействия при использовании каталитической композиции в необходимой каталитической реакции.

В настоящем изобретении описан способ регенерации закоксованного содержащего металл катализатора, в котором закоксованный катализатор вводят во взаимодействие с атмосферой, содержащей диоксид углерода и монооксид углерода, при температуре, равной не ниже 400°C. Несмотря на то, что способ, предлагаемый в настоящем изобретении, применим для любого содержащего металл катализатора, активность которого уменьшилась в результате его использования в любой каталитической реакции, способ является особенно подходящим для регенерации содержащего металл катализатора, использующегося для дегидроциклизации метана с получением высших углеводородов, включая ароматические углеводороды. Поэтому настоящее изобретение более подробно описано с помощью реакции дегидроциклизации метана.

Сырье

В реакции дегидроциклизации метана, предлагаемой в настоящем изобретении, можно использовать любое содержащее метан сырье, но обычно способ, предлагаемый в настоящем изобретении, предназначен для использования в качестве сырья природного газа. Другое подходящее содержащее метан сырье включает полученное из таких источников, как угольные пласты, мусорные свалки, ферментация сельскохозяйственных или городских отходов и/или потоки газа нефтеперегонного завода.

Содержащее метан сырье, такое как природный газ, в дополнение к метану обычно содержит диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в сырье, на стадии дегидроциклизации разумеется можно превратить в необходимые ароматические продукты. Кроме того, как будет описано ниже, диоксид углерода также можно превратить в полезные ароматические продукты прямо на стадии дегидроциклизации или косвенно, путем превращения метана и/или этана на следующей стадии удаления водорода.

В содержащих метан потоках также обычно содержатся примеси азота и/или серы и они могут быть удалены или их содержание можно снизить до использования потоков в способе, предлагаемом в настоящем изобретении. В одном варианте осуществления поток, использующийся на стадии дегидроциклизации, содержит соединения азота и серы, каждое в количестве, составляющем менее 100 част./млн, например, менее 10 част./млн, таком как менее 1 част./млн.

В дополнение к метану загрузка, использующаяся на стадии дегидроциклизации, для содействия уменьшению образования кокса может содержать по меньшей мере один из следующих: водород, вода, кислород, монооксид углерода и диоксид углерода. Эти добавки можно ввести в виде отдельных совместных загрузок или они могут содержаться в потоке метана, например, в таких случаях, когда поток метана получен из природного газа, содержащего диоксид углерода. Другие источники диоксида углерода могут включать газообразные продукты горения, заводы СПГ (заводы по сжижению природного газа), заводы по производству водорода, заводы по производству аммиака, заводы по производству гликоля и заводы по производству фталевого ангидрида.

В одном варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит диоксид углерода и содержит метан в количестве, составляющем от примерно 90 до примерно 99,9 мол.%, таком как от примерно 97 до примерно 99 мол.%, и CO2 в количестве, составляющем от примерно 0,1 до примерно 10 мол.%, таком как от примерно 1 до примерно 3 мол.%. В другом варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит монооксид углерода и содержит метан в количестве, составляющем от примерно 80 до примерно 99,9 мол.%, таком как от примерно 94 до примерно 99 мол.%, и CO в количестве, составляющем от примерно 0,1 до примерно 20 мол.%, таком как от примерно 1 до примерно 6 мол.%. В другом варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит пар и содержит метан в количестве, составляющем от примерно 90 до примерно 99,9 мол.%, таком как от примерно 97 до примерно 99 мол.%, и пар в количестве, составляющем от примерно 0,1 до примерно 10 мол.%, таком как от примерно 1 до примерно 5 мол.%. В еще одном варианте осуществления загрузка, использующаяся на стадии дегидроциклизации, содержит водород и содержит метан в количестве, составляющем от примерно 80 до примерно 99,9 мол.%, таком как от примерно 95 до примерно 99 мол.%, и водород в количестве, составляющем от примерно 0,1 до примерно 20 мол.%, таком как от примерно 1 до примерно 5 мол.%.

Загрузка, использующаяся на стадии дегидроциклизации, также может содержать более крупные углеводороды, чем метан, включая ароматические углеводороды. Такие высшие углеводороды можно получить на следующей стадии удаления водорода, добавить в виде отдельных совместных загрузок или они могут содержаться в потоке метана, например, в таких случаях, когда в загружаемом потоке природного газа содержится этан. Высшие углеводороды, полученные на следующей стадии удаления водорода, обычно включают содержащие одно кольцо ароматические соединения и/или парафины и олефины, содержащие главным образом 6 или меньшее количество, такое как 5 или меньшее количество, например, 4 или меньшее количество, обычно 3 или меньшее количество атомов углерода. Обычно загрузка, использующаяся на стадии дегидроциклизации, содержит C3+ углеводороды в количестве, составляющем менее 5 мас.%, таком как менее 3 мас.%.

Реакция дегидроциклизации и катализатор

В реакции дегидроциклизации способа, предлагаемого в настоящем изобретении, содержащее метан сырье вводят во взаимодействие с измельченным содержащим металл катализатором дегидроциклизации при условиях, обычно при условиях, не приводящих к окислению, и обычно при условиях восстановления, эффективных для превращения метана в высшие углеводороды, включая бензол и нафталин. Основные суммарные реакции, включенные в схему, являются следующими:

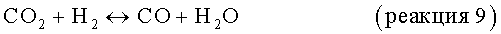

Монооксид и/или диоксид углерода, который может содержаться в загрузке, повышает активность катализатора и его стабильность путем облегчения протекания реакций, таких как:

однако неблагоприятно влияет на равновесие, обеспечивая протекание конкурентных суммарных реакций, таких как:

В способе, предлагаемом в настоящем изобретении, можно использовать любой катализатор дегидроциклизации, эффективный для превращения метана в ароматические соединения, хотя обычно катализатор содержит компонент-металл, предпочтительно переходный металл или его соединения, на неорганической подложке. Предпочтительно, если компонент-металл содержится в количестве, составляющем от примерно 0,1 до примерно 20%, таком как от примерно 1 до примерно 10% в пересчете на полную массу катализатора. Обычно металл содержится в катализаторе в форме элемента или в форме карбида.

Подходящие компоненты-металлы катализатора включают кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, платину, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые элементы. Такие компоненты-металлы могут содержаться в форме элемента или в форме соединений металлов, таких как оксиды, карбиды, нитриды и/или фосфиды, и могут использоваться по отдельности или в комбинации.

Неорганическая подложка может являться аморфной или кристаллической и, в частности, может представлять собой оксид, карбид или нитрид бора, алюминия, кремния, фосфора, титана, скандия, хрома, ванадия, магния, марганца, железа, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, индия, олова, бария, лантана, гафния, церия, тантала, вольфрама, или трансурановых элементов. Кроме того, подложка может представлять собой пористый материал, такой как микропористый кристаллический материал или мезопористый материал. При использовании в настоящем изобретении термин "микропористый" означает содержащий поры, обладающие диаметром менее 2 нм, в то время, как термин "мезопористый" означает содержащий поры, обладающие диаметром от 2 до 50 нм.

Подходящие микропористые кристаллические материалы включают силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, силикоалюмофосфаты или их смеси. Такие микропористые кристаллические материалы включают материалы, обладающие решетками типа MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, MCM-36, MCM-49 и MCM-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, цеолит бета), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, сверхстабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также материалы, такие как MCM-68, EMM-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. Подходящие мезопористые материалы включают MCM-41, MCM-48, MCM-50, Р8М-16и SBA-15.

Примеры предпочтительных катализаторов включают молибден, вольфрам, цинк, рений и их соединения и их комбинации на ZSM-5, диоксиде кремния или оксиде алюминия.

Компонент-металл можно нанести в диспергированном виде на неорганическую подложку по любым методикам, хорошо известным в данной области техники, таким как совместное осаждение, влажная пропитка, напыление, пропитка, распылительная сушка, золь-гелевая методика, ионный обмен, химическое осаждение из паровой фазы, диффузия и физическое смешивание. Кроме того, неорганическую подложку можно модифицировать по известным методикам, таким как, например, обработка паром, промывка кислотой, промывка едкой щелочью и/или обработка содержащими кремний соединениями, содержащими фосфор соединениями и/или элементами или соединениями групп 1, 2, 3 и 13 периодической системы элементов. Проведение таких модификаций можно использовать для изменения поверхностной активности подложки и для предотвращения или облегчения доступа к внутренней пористой структуре подложки.

В некоторых вариантах осуществления в дополнение к каталитическому измельченному материалу в реакцию дегидроциклизации можно ввести некаталитический измельченный материал. Некаталитический измельченный материал можно использовать в качестве материала для переноса энергии (тепла) в систему и/или, при необходимости, для заполнения пространства с целью обеспечения необходимой гидродинамической среды. Некаталитический измельченный материал может образовывать твердые частицы без связующего или он может быть связан с неорганическим связующим, таким как глина, диоксид кремния, оксид алюминия, диоксид циркония или другой оксид металла, использующийся для содействия поддержки физической целостности частиц. Предпочтительно, если частицы обладают в основном сферической формой. Примерами некаталитических измельченных материалов являются обладающие низкой площадью поверхности диоксид кремния, оксид алюминия, керамика и карбид кремния.

Стадию дегидроциклизации проводят путем взаимодействия содержащего метан сырья с измельченным катализатором дегидроциклизации в одной или большем количестве зон реакции с неподвижным слоем, подвижным слоем или псевдоожиженным слоем. Обычно сырье вводят во взаимодействие в одной или в каждой зоне реакции с подвижным слоем катализатора дегидроциклизации, где сырье движется в направлении, противоположном направлению движения катализатора дегидроциклизации. В одном варианте осуществления одна или каждая зона реакции содержит реактор с оседающим слоем, что означает вертикально расположенный реактор, в который измельченный катализатор поступает в верхнюю часть реактора или вблизи верхней части реактора и под действием силы тяжести движется с образованием слоя катализатора, в то время как загрузка поступает в реактор у основания или вблизи основания реактора и движется вверх через слой катализатора.

В варианте осуществления с использованием оседающего слоя движение катализатора дегидроциклизация в зоне реакции происходит в основном без псевдоожижения. Термин "в основном без псевдоожижения" при использовании в настоящем изобретении означает, что средняя скорость течения газа в реакторе ниже, чем минимальная скорость псевдоожижения. Термин "в основном без псевдоожижения" при использовании в настоящем изобретении также означает, что средняя скорость течения газа в реакторе составляет менее 99%, такая как менее 95%, обычно менее 90%, даже менее 80% от минимальной скорости псевдоожижения. Если одна или каждая зона реакции работает в режиме оседающего слоя, то каталитический измельченный материал и/или любой некаталитический измельченный материал обладает частицами со средним размером, равным от примерно 0,1 до примерно 100 мм, таким как от примерно 1 до примерно 5 мм, и, например, от примерно 2 до примерно 4 мм. В некоторых вариантах осуществления не менее 90 мас.% каталитического измельченного материала и/или не менее 90 мас.% некаталитического измельченного материала обладает частицами с размером, равным от примерно 0,1 до примерно 100 мм, таким как от примерно 1 до примерно 5 мм, например, от примерно 2 до примерно 4 мм.

В альтернативном варианте осуществления реакцию дегидроциклизации проводят в большом количестве последовательно соединенных реакторов с псевдоожиженным слоем, в которых измельченный катализатор подают последовательно в одном направлении из одного реактора в следующий соседний реактор последовательности, в то время как загрузку пропускают через реактор и между реакторами в противоположном направлении. Если каждая зона реакции работает в режиме псевдоожиженного слоя, то каталитический измельченный материал и/или любой некаталитический измельченный материал обладает частицами со средним размером, равным от примерно 0,01 до примерно 10 мм, таким как от примерно 0,05 до примерно 1 мм, и, например, от примерно 0,1 до примерно 0,6 мм. В некоторых вариантах осуществления не менее 90 мас.% каталитического измельченного материала и/или не менее 90 мас.% некаталитического измельченного материала обладает частицами с размером, равным от примерно 0,01 мм до примерно 10 мм, таким как от примерно 0,05 до примерно 1 мм, и, например, от примерно 0,1 до примерно 0,6 мм.

Обычно массовое отношение расхода каталитического измельченного материала и любого некаталитического измельченного материала к расходу углеводородного сырья в одной или каждой зоне реакции дегидроциклизации составляет от примерно 1:1 до примерно 100:1, такое как от примерно 1:1 до примерно 40:1, например, от примерно 5:1 до 20:1.

Реакция дегидроциклизации является эндотермической и поэтому в каждой зоне реакции дегидроциклизации при протекании реакции температура понижается от максимальной температуры до минимальной температуры. Подходящие условия для проведения стадии дегидроциклизации включают максимальную температуру, равную от примерно 700 до примерно 1200°C, такую как от примерно 800 до примерно 950°C, и минимальную температуру, равную от примерно 400 до примерно 800°C, такую как от примерно 500 до примерно 700°C. Однако, как будет описано ниже, при проведении реакции дегидроциклизации обеспечивают нагревание с целью уменьшения перепада температуры в ходе реакции и поэтому при некоторых условиях возможно уменьшить разницу между максимальной и минимальной температурами практически до нуля. Альтернативно, путем обеспечения нагрева катализатора при проведении реакции дегидроциклизации возможно получить обращенный профиль температуры; при этом выходная температура технологического газа выше входной температуры технологического газа.

В одном варианте осуществления противоточный поток сырья и измельченный катализатор дегидроциклизации расположены таким образом, что обеспечивается обращенный профиль температуры вдоль реакционной системы для дегидроциклизации, так что, несмотря на эндотермический характер реакции дегидроциклизации, разность температуры реакции газообразного потока на выходе из реакционной системы для дегидроциклизации и температуры реакции содержащей метан загрузки на входе в реакционную систему для дегидроциклизации равна не менее +10°C, такая как не менее +50°C, например, не менее +100°C и даже не менее +150°C.

В любом случае, поскольку реакция дегидроциклизации является эндотермической, каталитический измельченный материал поступает в реакционную систему для дегидроциклизации при первой, высокой температуре, обычно равной от примерно 800 до примерно 1200°C, такой как от примерно 900 до примерно 1100°C, и выходит из реакционной системы при второй, более низкой температуре, обычно равной от примерно 500 до примерно 800°C, такой как от примерно 600 до примерно 700°C. Полная разность температур каталитического измельченного материала вдоль реакционных зон составляет не менее 100°C.

Другие условия, использующиеся при проведении реакции дегидроциклизации обычно включают давление, равное от примерно 1 до примерно 1000 кПа абс., такое как от примерно 10 до примерно 500 кПа абс., например, от примерно 50 до примерно 200 кПа абс., и среднечасовую скорость подачи сырья, равную от примерно 0,01 до примерно 1000 ч-1, такую как от примерно 0,1 до примерно 500 ч-1, например, от примерно 1 до примерно 20 ч-1. Предпочтительно, если стадию дегидроциклизации проводят при отсутствии O2, предпочтительно при содержании O2, составляющем менее 100 част./млн, более предпочтительно при содержании O2, составляющем менее 10 част./млн, еще более предпочтительно при содержании O2, составляющем менее 1 част./млн.

Основными компонентами выходящего потока, полученного на стадии дегидроциклизации, являются водород, бензол, нафталин, монооксид углерода, этилен и непрореагировавший метан. Обычно выходной поток содержит не менее чем на 5 мас.%, такое как не менее чем на 10 мас.%, например, не менее чем на 20 мас.%, предпочтительно не менее чем на 30 мас.% больше ароматических соединений, чем загружаемый поток.

Бензол и нафталин выделяют из выходящего потока, образующегося при дегидроциклизации, например, путем экстракции растворителем с последующим фракционированием, и их можно извлечь в виде потока продукта. Однако, как будет описано ниже, по меньшей мере часть этих ароматических компонентов можно использовать на стадии алкилирования, перед выделением или после выделения продукта, и получить ценные вещества, такие как ксилолы. Кроме того, как будет описано ниже, в способе, предлагаемом в настоящем изобретении, используют водород, образовавшийся в качестве побочного продукта реакции дегидроциклизации и, в частности, по меньшей мере часть водорода превращают в ценные продукты.

Регенерация катализатора

Реакция дегидроциклизации приводит к накоплению кокса на катализаторе и поэтому для поддержания активности катализатора дегидроциклизации по меньшей мере часть катализатора необходимо непрерывно или периодически регенерировать. Это обычно обеспечивается путем отбора части катализатора из одной или из каждой зоны реакции в периодическом или непрерывном режиме и переноса отобранного катализатора в отдельную зону регенерации. В зоне регенерации закоксованный катализатор дегидроциклизации вводят во взаимодействие с газообразной смесью монооксида углерода и диоксида углерода при условиях, эффективных для удаления по меньшей мере части углеродсодержащего материала, накопившегося на катализаторе.

Обычно отношение парциального давления монооксида углерода к парциальному давлению диоксида углерода в зоне регенерации составляет не менее 2,3:1, более предпочтительно находится в диапазоне от 2,3:1 до 100:1, и еще более предпочтительно от примерно 10:1 до 100:1. Кроме того, парциальное давление диоксида углерода в зоне регенерации обычно меньше или равно 40 фунт-сила/дюйм2 абс. (276 кПа абс.), такое как от примерно 0,1 до примерно 40 фунт-сила/дюйм2 абс. (от 0,7 до 276 кПа абс.). Более предпочтительно, если парциальное давление диоксида углерода в зоне регенерации меньше или равно 5 фунт-сила/дюйм2 абс. (34 кПа абс.), такое как от примерно 0,1 до примерно 3 фунт-сила/дюйм2 абс. (от 0,7 до 21 кПа абс.). Обычно регенерирующий газ в основном не содержит молекулярный кислород (предпочтительно содержит менее 100 част./млн O2, более предпочтительно менее 10 част./млн O2, еще более предпочтительно менее 1 част./млн O2) и не содержит значительные количества метана или других углеводородов; обычно содержание углеводородов составляет менее 20 мол.%, такое как менее 10 мол.%, например, менее 2 мол.%.

Предпочтительно, если условия проведения регенерации включают температуру, равную не ниже 400°C, такую как от примерно 400 до примерно 1200°C, такую как от примерно 600 до примерно 800°C. В некоторых случаях температура закоксованного катализатора дегидроциклизации, извлеченного из одной или каждой зоны реакции, ниже температуры, оптимальной для регенерации, и поэтому извлеченный катализатор сначала нагревают до температуры, необходимой для регенерации, путем прямого и/или косвенного взаимодействия с продуктами горения, образовавшимися при горении вспомогательного топлива. Нагревание проводят в зоне нагрева, которая может находиться в том же сосуде, что и зона регенерации, или которая может находиться отдельно от зоны регенерации в отдельном сосуде.

"Вспомогательный источник топлива" означает, что источник топлива физически отделен от катализатора и поэтому, например, на катализаторе не образуется кокс в качестве побочного продукта реакции дегидроциклизации. Обычно вспомогательный источник топлива содержит углеводород, такой как метан, и, в частности, подходящим источником топлива является природный газ, использующийся в качестве сырья для осуществления способа. Предпочтительно, если в зоне нагрева поддерживается атмосфера с низким содержанием кислорода, с тем чтобы сжигание углеводородного топлива для нагрева закоксованного катализатора давало синтез-газ, который затем можно использовать для получения дополнительного углеводородного продукта и/или топлива. Кроме того, в случае прямого переноса тепла на закоксованный катализатор, атмосфера с низким содержанием кислорода препятствует окислению карбидов металлов, содержащихся в катализаторе, и сводит к минимуму среднее парциальное давление потока, тем самым уменьшая гидротермальное старение катализатора.

Альтернативно, подходящим вспомогательным источником топлива является водород и, в частности, часть водорода, образовавшегося в качестве побочного продукта при реакции дегидроциклизации.

В случае, если катализатор дегидроциклизации нагревают непосредственно, то закоксованный катализатор извлекают из зоны реакции и обычно прямо вводят во взаимодействие с горящим источником топлива в зоне нагрева. Альтернативно, источник топлива сжигают в отдельной зоне горения и продукты горения, образовавшиеся в зоне горения, загружают в зону нагрева для нагрева катализатора. Альтернативно, катализатор дегидроциклизации можно нагреть путем косвенного теплообмена, так как, например, путем использования продуктов горения для нагрева инертной среды (газа, жидкости или твердого вещества) или поверхности теплообмена и последующего введения закоксованного катализатора во взаимодействие с нагретой инертной средой или поверхностью теплообмена.

В одном полезном варианте осуществления зона нагрева является удлиненной и закоксованный катализатор пропускают через зону нагрева от входного или соседнего с ним отверстия зоны нагрева до выходного или соседнего с ним отверстия зоны нагрева, причем нагревание первой порции катализатора осуществляют во множестве точек, распределенных по длине зоны нагрева. Таким образом, подвод тепла к катализатору может быть распределен по длине зоны нагрева, тем самым минимизируются температуры поверхности катализатора и внутренние градиенты.

В случае, если закоксованный катализатор нагревают путем непосредственного взаимодействия с горящим источником топлива в зоне нагрева, постепенное нагревание катализатора можно обеспечить путем подачи почти всего вспомогательного топлива во входное отверстие зоны нагрева и последующей ступенчатой подачи содержащего кислород газа в указанную зону нагрева в указанном множестве точек, распределенных по длине зоны нагрева. Альтернативно, почти весь содержащий кислород газ, необходимый для сжигания указанного вспомогательного топлива, можно подавать во входное отверстие зоны нагрева и вспомогательное топливо ступенчато подавать в зону нагрева в указанном множестве точек, распределенных по длине зоны нагрева.

В случае, если часть закоксованного катализатора нагревают путем непосредственного взаимодействия с горячими продуктами горения, образовавшимися в отдельной зоне горения, постепенное нагревание катализатора можно обеспечить путем подачи горячих продуктов горения в указанное множество точек, распределенных по длине зоны нагрева.

В одном варианте осуществления зона нагрева представляет собой вертикальную трубу и на стадии повторного нагрева закоксованный катализатор пропускают через трубу снизу вверх. На практике зона нагрева может включать множество параллельно соединенных вертикальных труб. Альтернативно, указанная зона нагрева может включать подвижный слой закоксованного катализатора.

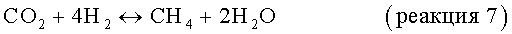

Обычно регенерацию проводят путем взаимодействия закоксованного катализатора со смесью монооксид углерода/диоксид углерода при необходимой температуре регенерации в течение времени, равного менее 120 мин, такого как от примерно 0,1 до примерно 60 мин. Более предпочтительно, если закоксованный катализатор вводят во взаимодействие со смесью монооксид углерода/диоксид углерода при необходимой температуре регенерации в течение времени, равного менее 15 мин, такого как от примерно 0,1 до примерно 10 мин. Хотя механизм реакции регенерации полностью не изучен, предполагается, что диоксид углерода, содержащийся в регенерирующей смеси удаляет кокс (CHx) в соответствии со следующей общей реакцией:

Кроме того, содержание монооксида углерода при парциальном давлении, достаточном для поддержания активности углерода в зоне регенерации, позволяет поддерживать каталитически активный металл в восстановленном состоянии или более предпочтительно в науглероженном состоянии, например, в случае содержащего молибден катализатора, в форме MoCx.

В одном варианте осуществления регенерацию проводят путем комбинации методики регенерации смесью монооксид углерода/диоксид углерода регенерации, описанной выше, и взаимодействия закоксованного катализатора с атмосферой, содержащей водород, при температуре, равной не ниже 400°C, предпочтительно при температуре, равной от примерно 600 до примерно 850°C. Этот способ объединенной регенерации можно осуществить одновременно, т.е. путем взаимодействия закоксованного катализатора с атмосферой, содержащей CO, CO2 и H2, или последовательно, т.е. путем взаимодействия закоксованного катализатора с атмосферой, содержащей CO и CO2, до и/или после взаимодействия закоксованного катализатора с атмосферой, содержащей H2, в одной и той же или в разных зонах регенерации. Объединенная регенерация с помощью CO/CO2 и H2 обеспечивает преимущества регенерации водородом (эффективное удаление свежеотложившегося кокса с одновременным сохранением дисперсии металла) без накопления содержащего графит кокса, которое может произойти при проведении регенерации с использованием только водорода.

Если способ объединенной регенерации осуществляют в виде последовательности стадий, можно использовать ряд различных альтернативных подходов, например:

(a) В качестве основного режима поддержания активности катализатора можно использовать регенерацию с помощью H2 и проводимую время от времени регенерацию с помощью CO/CO2 использовать для удаления тяжелого, трудного для удаления (содержащего графит) кокса. Частота повторения регенерации с помощью CO/CO2 может меняться от каждой второй проводимой регенерации до 1 на 10 или даже 1 на 100 регенераций с помощью H2.

(b) После каждой регенерации с помощью CO/CO2 можно проводить регенерацию с помощью H2 перед возвратом катализатора из режима регенерации в зону реакции.

(c) В качестве основного режима поддержания активности катализатора можно использовать регенерацию с помощью H2 и проводимую время от времени регенерацию с помощью CO/CO2, как описано выше в (а), и после каждой регенерации с помощью CO/CO2 проводить регенерацию с помощью H2 перед возвратом катализатора из режима регенерации в зону реакции.

В объединенном способе регенерации с помощью CO/CO2 и H2 отношение парциального давления монооксида углерода к парциальному давлению диоксида углерода в регенерирующем газе CO/CO2 предпочтительно составляет не менее 2,3:1, более предпочтительно находится в диапазоне от 2,3:1 до 100:1, и еще более предпочтительно от примерно 10:1 до 100:1, и парциальное давления 2 диоксида углерода предпочтительно ниже 20 фунт-сила/дюйм2 абс. (138 кПа абс.), такое как от примерно 0,1 до примерно 15 фунт-сила/дюйм2 абс. (от 7 до 103 кПа абс.). Обычно взаимодействие с регенерирующим газом CO/CO2 проводят в течение времени, равного менее 20 мин, такого как от примерно 0,1 до примерно 15 мин, тогда как взаимодействие с регенерирующим газом H2 обычно проводят в течение времени, равного более 4 мин, такого как от примерно 20 до примерно 60 мин.

Одна или каждая зона реакции может представлять собой реактор, работающий как псевдоожиженный слой, кипящий слой, оседающий слой, реактор, представляющий собой вертикальную трубу, или их комбинацию. На практике каждая зона регенерации может включать множество реакторов, таких как множество параллельно соединенных реакторов, представляющих собой вертикальную трубу, или множество последовательно соединенных реакторов, например, реактор, представляющий собой вертикальную трубу, с последующим реактором с оседающим слоем. После регенерации катализатор возвращают в зону реакции.

В альтернативном варианте осуществления и в особенности, когда реакцию дегидроциклизации проводят в реакторе с неподвижным слоем, регенерацию можно провести без удаления катализатора из зоны реакции путем временного прекращения подачи содержащего метан сырья в зону реакции, нагревания зоны реакции до температуры, необходимой для регенерации, путем прямого и/или косвенного взаимодействия с продуктами горения, образовавшимися при горении вспомогательного топлива, регенерации измельченного материала катализатора с использованием только газа, содержащего смесь CO/CO2, или в комбинации с газом, содержащим H2, и последующего восстановления подачи содержащего метан сырья в зону реакции. Следует понимать, что нагревание зоны реакции до температуры регенерации можно провести до прекращения подачи содержащего метан сырья.

Повторный нагрев катализатора

Поскольку реакция дегидроциклизации является эндотермической, реакционную смесь необходимо нагревать. В способе, предлагаемом в настоящем изобретении это обычно обеспечивается путем извлечения части катализатора из зоны реакции в периодическом или непрерывном режиме, нагрева катализатора и последующего возврата нагретого катализатора обратно в зону реакции. Поскольку стадия регенерации с использованием водорода, описанная выше, также включает нагрев катализатора с последующим возвратом нагретого регенерированного катализатора обратно в зону реакции, одним возможным путем нагревания смеси при проведении реакции дегидроциклизация является проведение регенерации.

Альтернативно, некоторое количество или все тепло, необходимое для поддержания протекания реакции дегидроциклизации можно обеспечить путем проводимой отдельно стадии повторного нагрева катализатора. В этом варианте осуществления часть катализатора, извлеченную из зоны реакции, переносят в отдельную зону нагрева, в которой катализатор повторно нагревают путем прямого или косвенного взаимодействия с горячими продуктами горения, образовавшимися при горении вспомогательного топлива. Затем нагретый катализатор возвращают в зону реакции, проводя или не проводя его регенерацию с использованием водорода.

Повторное науглероживание катализатора

Следует понимать, что нагрев катализатора дегидроциклизации с целью регенерации и/или переноса тепла в смесь для проведения реакции дегидроциклизации может обеспечить условия, при которых происходит высокотемпературное окисление катализатора, в особенности, если нагрев катализатора включает непосредственное взаимодействие с горячими продуктами горения. В результате металлы, такие как рений, вольфрам или молибден, содержащиеся в катализаторе дегидроциклизации, в ходе проведения стадии нагрева могут превратиться из их каталитически активной формы элемента или карбида, в окисленную форму. Поэтому перед возвратом в зону реакции регенерированный и/или повторно нагретый катализатор можно перенести в зону обработки катализатора, находящуюся отдельно от зоны регенерации, зоны нагрева и зоны реакции, в которой катализатор вводят во взаимодействие с науглероживающим газом, содержащим по меньшей мере один углеводород, выбранный из группы, включающей метан, этан, пропан, бутан, изобутен, гексан, бензол и нафталин. В некоторых случаях науглероживающий газ также может содержать по меньшей мере один из следующих: CO2, CO, H2, H2O и инертные разбавители. Альтернативно, науглероживающий газ может представлять собой смесь водорода и по меньшей мере одного из следующих: CO и CO2. Кроме того, может потребоваться проведение последовательного взаимодействия катализатора со множеством различных науглероживающих газов, каждый из которых содержит углеводород, выбранный из группы, включающей метан, этан, пропан, бутан, изобутен, гексан, бензол и нафталин, или смесь водорода и по меньшей мере одного из следующих: CO и CO2.

Во избежание отравления катализатора науглероживание регулируют таким образом, что максимальная температура в зоне обработки катализатора меньше максимальной температуры в зоне реакции дегидроциклизации, хотя обычно максимальная температура проведения науглероживания выше максимальной температуры в зоне регенерации. Обычно максимальная температура в зоне обработки катализатора равна от примерно 400 до примерно 1100°C, такая как от примерно 500 до примерно 900°C, причем минимальная температура равна от 300 до 500°C. Обычно в зоне обработки катализатора обеспечивается давление, равное от 10 до 100 фунт-сила/дюйм2 абс. (от 69 до 690 кПа), такое как от 15 до 60 фунт-сила/дюйм2 абс. (от 103 до 414 кПа). Обычно среднее время пребывания частиц катализатора в зоне обработки катализатор должно составлять от 0,1 до 100 мин, например, от 1 до 20 мин. При этих условиях науглероживающий газ вступает в реакцию с частицами оксида металла, находящимися на поверхности катализатора, и тем самым обеспечивается возврат металла в его каталитически активную форму элемента или карбида. Кроме того, науглероживающий газ может вступать в реакцию с активными центрами поверхности, содержащимися на подложке катализатора, для уменьшения их склонности к образованию кокса в зоне реакции дегидроароматизации.

Для поддержания температуры, необходимой для науглероживания регенерированного катализатора, можно обеспечить нагревание катализатора и/или науглероживающего газа до или в ходе проведения стадии науглероживания. Например, нагревание катализатора можно обеспечить путем косвенного нагревания, путем взаимодействия с газами, отходящими из зоны реакции или зоны нагрева, путем взаимодействия с горячим газообразным выходящим потоком, образующимся в процессе науглероживания, или путем смешивания с нагретым катализатором, полученным в зоне нагрева. Нагревание науглероживающего газа обычно обеспечивают с помощью внешней печи или теплообменника, или путем смешивания с нагретым катализатором, полученным в зоне нагрева.

Зона обработки катализатора может работать, как реактор с псевдоожиженным слоем, реактор с кипящим слоем, реактор с оседающим слоем, реактор, представляющий собой вертикальную трубу, или циркуляционный реактор, представляющий собой вертикальную трубу. В одном варианте осуществления зона обработки катализатора включает реактор с оседающим слоем. Альтернативно, зона обработки катализатора включает один реактор с псевдоожиженным слоем, содержащий внутренние дефлекторы для предотвращения обратного смешения, или множество последовательно соединенных реакторов с псевдоожиженным слоем, где регенерированный катализатор перемещается между соседними реакторами. В любом случае, взаимодействию в зоне обработки катализатора способствует обеспечение движения регенерированного катализатора и науглероживающего газа в противоположных направлениях в указанной зоне обработки катализатора. При использование такого противотока в зоне обработки катализатора может образоваться такой температурный профиль, что науглероживание регенерированного катализатора сначала происходит при низкой температуре, а при протекании катализатора через слой температура реакции науглероживания возрастает.

В некоторых случаях перед проведением стадии науглероживания может потребоваться взаимодействие нагретого нерегенерированного катализатора с обогащенным с помощью H2 потоком с целью частичного или полного восстановления компонента-металла, содержащегося в катализаторе. Также может потребоваться подвергнуть науглероженный катализатор последующей обработке с помощью H2 и/или CO2 для удаления избытка углерода, накопленного на катализаторе при проведении стадии науглероживания.

На практике в ходе реакции дегидроциклизации свежеприготовленный катализатор дегидроциклизации добавляют в установку для того, чтобы возместить потери катализатора вследствие механического истирания или дезактивации и, хотя существует множество путей добавления свежеприготовленного катализатора, во избежание отравления катализатора обычно свежеприготовленный катализатор следует добавлять в ту часть установки, температура которой ниже максимальной температуры в каждой зоне реакции дегидроциклизации. В одном варианте осуществления свежеприготовленный катализатор дегидроциклизации добавляют в установку путем его введения в зону обработки катализатора, при этом свежеприготовленный катализатор вступает во взаимодействие с науглероживающим газом до его переноса в зону реакции для взаимодействия с содержащей метан загрузкой. В другом варианте осуществления катализатор можно добавить в низкотемпературную часть реакторной установки с обращенным профилем температуры.

Утилизация водорода

Поскольку водород является основным компонентом выходящего потока, образующегося при реакции дегидроциклизации, после извлечения ароматических продуктов проводят стадию удаления водорода из выходящего потока с целью уменьшения содержания водорода в выходящем потоке до того, как непрореагировавший метан повторно используют на стадии дегидроциклизации, и для обеспечения максимальной эффективности использования загрузки. Обычно стадия удаления водорода включает реакцию по меньшей мере части водорода, находящегося в выходящем потоке, с содержащими кислород веществами, такими как CO и/или CO2, с получением воды и второго выходящего потока, обладающего пониженным содержанием водорода по сравнению с первым (образующимся при реакции дегидроциклизации) выходящим потоком. Подходящие методики удаления водорода описаны ниже, а также в нашей одновременно рассматривающейся заявке РСТ № PCT/US 2005/044042 (дело №2004 В 154 патентного поверенного), поданной 2 декабря 2005 г.

Предпочтительно, если стадия удаления водорода включает: (i) метанирование и/или этанирование, (ii) процесс Фишера-Тропша, (iii) синтез C1-C3-спиртов, предпочтительно метанола, и других оксигенатов, (iv) синтез легких олефинов, парафинов и/или ароматических соединений с использованием промежуточных метанола или диметилового эфира и/или (v) селективное окисление водорода. Для обеспечения наибольшего эффекта эти стадии можно проводить последовательно; например, сначала можно осуществить процесса Фишера-Тропша и получить обогащенный с помощью C2+ поток и затем провести метанирование для обеспечения высокой степени превращения H2.

Обычно, как это описано ниже, на стадии удаления водорода образуются углеводороды, в этом случае после отделения совместно образовавшейся воды по меньшей мере часть углеводородов предпочтительно повторно используют на стадии дегидроциклизации. Например, если углеводороды, полученные на стадии удаления водорода, включают парафины и олефины, то часть, повторно использующаяся на стадии дегидроциклизации, предпочтительно содержит, парафины или олефины, содержащие 6 или меньшее количество атомов углерода, такие как содержащие 5 или меньшее количество атомов углерода, например, 4 или меньшее количество атомов углерода, или 3 или меньшее количество атомов углерода. Если углеводороды, полученные на стадии удаления водорода, включают ароматические соединения, то часть, повторно использующаяся на стадии дегидроциклизации, предпочтительно содержит ароматические вещества, содержащие одно кольцо.

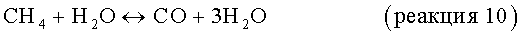

Метанирование/этанирование

В одном варианте осуществления стадия удаления водорода включает реакцию по меньшей мере части водорода, содержащегося в выходном потоке, образующемся при реакции дегидроциклизации, с диоксидом углерода с получением метана и/или этана в соответствии со следующей схемой реакций:

Использующийся диоксид углерода предпочтительно является компонентом потока природного газа и обычно тот же самый поток природного газа используют в качестве загрузки при проведении стадии дегидроциклизации. Если диоксид углерода является компонентом содержащего метан потока, то отношение CO2:CH4 в потоке предпочтительно поддерживать равным от примерно 1:1 до примерно 0,1:1. Смешивание содержащего диоксид углерода потока и выходного потока, образовавшегося при реакции дегидроциклизации, предпочтительно проводить путем подачи газообразной загрузки во входной канал струйного эжектора.

На стадии удаления водорода с получением метана или этана обычно используют смесь H2:CO2 в молярном отношении, близком к стехиометрическому соотношению, необходимому для проведения необходимой реакции 7 или реакции 8, хотя можно ввести небольшие изменения в стехиометрическое соотношение, если необходимо получить содержащий CO2 или содержащий H2 второй выходящий поток. Стадию удаления водорода с получением метана или этана предпочтительно проводить в присутствии двухфункционального катализатора, содержащего компонент-металл, предпочтительно переходный металл, или его соединение, на неорганической подложке. Подходящие компоненты-металлы включают медь, железо, ванадий, хром, цинк, галлий, никель, кобальт, молибден, рутений, родий, палладий, серебро, рений, вольфрам, иридий, платину, золото, галлий и их комбинации и их соединения. Неорганическая подложка может представлять собой аморфный материал, такой как диоксид кремния, оксид алюминия или диоксид кремния-оксид алюминия, или подобные тем, которые перечислены для катализатора дегидроароматизации. Кроме того, неорганическая подложка может представлять собой кристаллический материал, такой как микропористый или мезопористый кристаллический материал. Подходящие пористые кристаллические материалы включают алюмосиликаты, алюмофосфаты и силикоалюмофосфаты, перечисленные выше для катализатора дегидроциклизации.

Стадию удаления водорода с получением метана и/или этана можно проводить при условиях, меняющихся в широких пределах, включая температуру, равную от примерно 100 до примерно 900°C, такую как от примерно 150 до примерно 500°C, например, от примерно 200 до примерно 400°C, давление, равное от примерно 200 до примерно 20000 кПа, такое как от примерно 500 до примерно 5000 кПа, и среднечасовую скорость подачи сырья, равную от примерно 0,1 до примерно 10000 ч-1, такую как от примерно 1 до примерно 1000 ч-1. Степень превращения CO2 обычно составляет от 20 до 100% и предпочтительно более 90%, такая как более 99%. Эту экзотермическую реакцию можно провести во множестве слоев катализатора с отводом тепла между слоями. Кроме того, с первым слоем (слоями) можно оперировать при более высоких температурах для обеспечения максимальных скоростей и с последним слоем (слоями) можно оперировать при более низких температурах для обеспечения максимальной термодинамической степени превращения.

Основными продуктами реакции является вода и, в зависимости от молярного отношения H2:CO2, метан, этан и высшие алканы, а также некоторые ненасыщенные C2- и высшие углеводороды. Кроме того, предпочтительной является частичная гидрогенизация некоторого количества диоксида углерода с получением монооксида углерода. После удаления воды, метана, монооксида углерода, весь непрореагировавший диоксид углерода и высшие углеводороды можно непосредственно использовать в качестве загрузки на стадии дегидроциклизации и получить дополнительные ароматические продукты.

Процесс Фишера-Тропша

В другом варианте осуществления стадия удаления водорода включает реакцию по меньшей мере части водорода, содержащегося в выходном потоке, образующемся при реакции дегидроциклизации, с монооксидом углерода в соответствии с процессом Фишера-Тропша с получением C2-C5-парафинов и -олефинов.

Процесс Фишера-Тропша хорошо известен в данной области техники, см., например, патенты U.S. №№5348982 и 5545674, включенные в настоящее изобретение в качестве ссылки. Процесс обычно включает реакцию водорода и монооксида углерода при молярном отношении, составляющем от примерно 0,5:1 до примерно 4:1, таком как от примерно 1,5:1 до примерно 2,5:1, при температуре, равной от примерно 175 до примерно 400°C, такой как от примерно 180 до примерно 240°C, и давлении, равном от примерно 1 до примерно 100 бар (от 100 до 10000 кПа), таком как от примерно 10 до примерно 40 бар (от 1000 до 4000 кПа), в присутствии катализатора Фишера-Тропша, обычно неблагородного металла группы VIII на подожке или без подложки, например, Fe, Ni, Ru, Co, с добавлением или без добавления активатора, например, рутения, рения, гафния, циркония, титана. Подложками, если они используются, могут являться оксиды тугоплавких металлов, таких как группы IVB, т.е. диоксид титана, диоксид циркония, или диоксид кремния, оксид алюминия или диоксид кремния-оксид алюминия. В одном варианте осуществления катализатором является не проводящий конверсию катализатор, например, кобальт или рутений, предпочтительно кобальт, с использованием рения или циркония в качестве активатора, предпочтительно кобальт и рений на подложке из диоксида кремния или диоксида титана, обычно из диоксида титана.

В другом варианте осуществления катализатор синтеза углеводородов содержит металл, такой как Cu, Cu/Zn или Cr/Zn, на подложке ZSM-5 и с помощью процесса получают значительное количество моноциклических ароматических углеводородов. Пример такого процесса описан в публикации Study of Physical Mixtures of Cr2O3-ZnO and ZSM-5 Catalysts for the Transformation of Syngas into Liquid Hydrocarbons by Jose Erena; Ind. Eng. Chem Res. 1998, 37, 1211-1219, включенной в настоящее изобретение в качестве ссылки.

Жидкости Фишера-Тропша, т.е. C5+, выделяют и легкие газы, например, непрореагировавшие водород и СО, С1-C3- или C4-углеводороды и воду отделяют от более тяжелых углеводородов. Более тяжелые углеводороды затем можно выделить в качестве продуктов или использовать в качестве загрузки на стадии дегидроциклизации и получить дополнительные ароматические продукты.

Монооксид углерода, необходимый для проведения реакции Фишера-Тропша можно частично или полностью обеспечить путем использования монооксида углерода, находящегося в содержащей метан загрузке или загружаемого вместе с ней, и полученного в качестве в качестве побочного продукта на стадии дегидроциклизации. При необходимости можно получить дополнительное количество монооксида углерода путем загрузки диоксида углерода, содержащегося, например, в природном газе, к проводящему конверсию катализатору, при этом монооксид углерода получают по реакции, обратной реакции конверсии водяного газа:

и по следующей реакции:

Синтез спирта

В другом варианте осуществления стадия удаления водорода включает реакцию по меньшей мере части водорода, содержащегося в выходном потоке, образующемся при реакции дегидроциклизации, с монооксидом углерода с получением C1-C3-спиртов, и предпочтительно метанола. Получение метанола и других оксигенатов из синтез-газа также является хорошо известным и описано, например, в патентах U.S. №№6114279; 6054497; 5767039; 5045520; 5254520; 5610202; 4666945; 4455394; 4565803; 5385949, полные описания которых включены в настоящее изобретение в качестве ссылки. Обычно в использующемся синтез-газе молярное отношение количества водорода (H2) к количеству оксидов углерода (CO+CO2) находится в диапазоне от примерно 0,5:1 до примерно 20:1, в таком диапазоне, как от примерно 2:1 до примерно 10:1, причем диоксид углерода необязательно содержится в количестве, составляющем не более 50 мас.% в пересчете на полную массу синтез-газа.

Катализатор, использующийся в реакции синтеза метанола, включает оксид по меньшей мере одного элемента, выбранного из группы, включающей медь, серебро, цинк, бор, магний, алюминий, ванадий, хром, марганец, галлий, палладий, осмий и цирконий. Предпочтительно, если катализатором является катализатор на основе меди, такой как находящийся в форме оксида меди, необязательно в присутствии оксида по меньшей мере одного элемента, выбранного из группы, включающей серебро, цинк, бор, магний, алюминий, ванадий, хром, марганец, галлий, палладий, осмий и цирконий. Предпочтительно, если катализатор содержит оксид меди и оксид по меньшей мере одного элемента, выбранного из группы, включающей цинк, магний, алюминий, хром и цирконий. В одном варианте осуществления катализатор синтеза метанола выбран из группы, включающей: оксиды меди, оксиды цинка и оксиды алюминия. Более предпочтительно, если катализатор содержит оксиды меди и цинка.

Реакцию синтеза метанола можно проводить в широком диапазоне температур и давлений. Подходящие температуры находятся в диапазоне от примерно 150 до примерно 450°C, таком как от примерно 175 до примерно 350°C, например, от примерно 200 до примерно 300°C. Подходящие давления находятся в диапазоне от примерно 1500 до примерно 12500 кПа, таком как от примерно 2000 до примерно 10000 кПа, например, от 2500 до примерно 7500 кПа. Часовая объемная скорость газа меняется в зависимости от типа использующейся реакции, но обычно часовая объемная скорость потока газа через слой катализатора находится в диапазоне от примерно 50 до примерно 50000 ч-1, таком как от примерно 250 до примерно 25000 ч-1, например, от примерно 500 до примерно 10000 ч-1. Эту экзотермическую реакцию можно провести в неподвижном или псевдоожиженном слое, включая множество слоев катализатора с отводом тепла между слоями. Кроме того, с первым слоем (слоями) можно оперировать при более высоких температурах для обеспечения максимальных скоростей и с последним слоем (слоями) можно оперировать при более низких температурах для обеспечения максимальной термодинамической степени превращения.

Полученный метанол и/или другие оксигенаты можно продать в качестве отдельных продуктов, их можно использовать для алкилирования ароматических соединений, образовавшихся на стадии дегидроциклизация, с получением более ценных продуктов, такие как ксилолы, или их можно использовать в качестве сырья для получения низших олефинов, предпочтительно этилена и пропилена. Превращение метанола в олефины является хорошо известной реакцией и описано, например, в патенте U.S. №4499327, включенном в настоящее изобретение в качестве ссылки.

Селективное окисление водорода

В еще одном варианте осуществления стадия удаления водорода включает селективное окисление водорода, представляющее собой процесс, в котором водород, содержащийся в смешанном потоке, вводят в реакцию с кислородом с получением воды или потока, в основном не содержащего реакционноспособных углеводородов, с кислородом с получением монооксида углерода, диоксида углерода и/или кислородсодержащих углеводородов. Обычно селективное окисление водорода проводят в присутствии содержащего кислород твердого материала, такого как смешанный оксид металла, который высвобождает часть связанного кислорода для взаимодействия с водородом.

Один подходящий способ селективного окисления водорода описан в патенте U.S. №5430210, включенном в настоящее изобретение в качестве ссылки, и включает взаимодействие при условиях проведения реакции первого потока, содержащего углеводород и водород, и второго потока, содержащего кислород, с отдельными поверхностями мембраны, непроницаемой для не содержащих кислород газов, где указанная мембрана содержит оксид металла, селективный в отношении окисления водорода, и извлечения продукта, полученного при селективном окислении водорода. Оксидом металла обычно является смешанный оксид металла, такого как висмут, индий, мышьяк, таллий и/или цинк.

В патенте U.S. №5527979, включенном в настоящее изобретение в качестве ссылки, описан способ проведения каталитического окислительного дегидрирования алканов с получением алкенов. Способ включает одновременное равновесное дегидрирования алканов с получением алкенов и селективное окисление образующегося водорода для дальнейшего проведения равновесного дегидрирования алканов с получением алкенов. В частности, содержащую алкан загрузку дегидрируют над катализатором равновесного дегидрирования в первом реакторе и затем поток, выходящий из первого реактора, вместе с кислородом подают во второй реактор, содержащий катализатор, оксид металла, который обеспечивает селективный катализ реакции окисления водорода. Катализатор равновесного дегидрирования может содержать платину и катализатор селективного окисления, оксид металла, может содержать висмут, мышьяк, индий, цинк, таллий, свинец и теллур или их смесь.

В публикации заявке на патент U.S. №2004/0152586, опубликованной 5 августа 2004 г. и включенной в настоящее изобретение в качестве ссылки, описан способ уменьшения содержания водорода в потоке, выходящем из реактора для крекинга. В способе используется каталитическая система, содержащая (1) по меньшей мере один твердый кислотный компонент крекинга и (2) по меньшей мере один компонент селективного окисления водорода на основе металла, в основном содержащий (а) комбинацию металлов, выбранных из группы, включающей: i) по меньшей мере один металл группы 3 и по меньшей мере один металл групп 4-15 периодической системы элементов; ii) по меньшей мере один металл групп 5-15 периодической системы элементов, и по меньшей мере один металл по меньшей мере одной из групп 1, 2, и 4 периодической системы элементов; iii) по меньшей мере один дин металл групп 1-2, по меньшей мере один металл группы 3, и по меньшей мере один металл групп 4-15 периодической системы элементов; и iv) два или большее количество металлов групп 4-15 периодической системы элементов; и (b) по меньшей мере один из следующих: кислород и сера, где по меньшей мере один из следующих: кислород и сера, химически связан с атомами металлов и расположен между ними.

Реакцию селективного окисления водорода, предлагаемую в настоящем изобретении, обычно проводят при температуре, находящейся в диапазоне от примерно 300 до примерно 850°C, и давлении, находящемся в диапазоне от примерно 1 до примерно 20 атм. (от 100 до 2000 кПа).

Извлечение/обработка ароматического продукта

В дополнение к водороду, другими основными продуктами, полученными на стадии дегидроциклизации, являются бензол и нафталин. Эти продукты обычно можно выделить из выходящего потока, образующегося при дегидроциклизации, путем экстракции растворителем с последующим фракционированием и затем непосредственно продать в качестве химических продуктов. Альтернативно, некоторое или все количество бензола и/или нафталина можно алкилировать и получить, например, толуол, ксилолы и алкилнафталины, и/или их можно подвергнуть гидрированию и получить, например, циклогексан, циклогексен, дигидронафталин (бензилциклогексен), тетрагидронафталин (тетралин), гексагидронафталин (дициклогексен), октагидронафталин и/или декагидронафталин (декалин). Подходящие способы алкилирования и гидрирование описаны ниже, а также более подробно описаны в наших одновременно рассматривающихся заявках РСТ №№ PCT/US 2005/043523 (дело №2004В156 патентного поверенного), поданной 2 декабря 2005 г., и PCT/US 2005/044038 (дело №2004В155 патентного поверенного), поданной 2 декабря 2005 г.

Алкилирование ароматических соединений

Алкилирование ароматических соединений, таких как бензол и нафталин, хорошо известно в данной области техники и обычно включает реакцию олефина, спирта или алкилгалогенида с ароматическими веществами в газовой или жидкой фазе в присутствии кислотного катализатора. Подходящие кислотные катализаторы включают цеолиты, обладающие порами среднего размера (т.е. такие, которые обладают индексом проницаемости, равным 2-12, как определено в патенте U.S. №4016218), включая материалы, обладающие решетками типа MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), MFS (например, ZSM-57) и FER (например, ZSM-35) и ZSM-48, а также цеолиты, обладающие порами большого размера (т.е. такие, которые обладают индексом проницаемости, равным менее 2), такие как материалы, обладающие решетками типа ВЕА (например, цеолит бета), FAU (например, ZSM-3, ZSM-20, цеолиты X, Y, сверхстабилизированный Y и деалюминированный Y), MOR (например, морденит), MAZ (например, ZSM-4), MEI (например, ZSM-18) и MWW (например, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, MCM-36, MCM-49 и MCM-56).

В одном варианте осуществления способа, предлагаемого в настоящем изобретении, бензол извлекают из выходящего потока, образующегося при дегидроциклизации, и затем алкилируют с использованием олефина, такого как этилен, полученный в качестве побочного продукта на стадии удаления водорода с использованием этанирования/метанирования. Типичные условия проведения алкилирования бензола в газовой фазе с использованием этилена включают температуру, равную от примерно 650 до 900°F (от 343 до 482°C), давление, равное от примерно атмосферного давления до примерно 3000 фунт-сила/дюйм2 избыточное (от 100 до 20800 кПа), объемную скорость в пересчете на этилен, равную от примерно 0,5 до примерно 2,0 ч-1, и молярное отношение количества бензола к количеству этилена, составляющее от 1:1 до 30:1. Алкилирование бензола в жидкой фазе с использованием этилена можно провести при температуре, равной от 300 до 650°F (от 150 до 340°C), давлении, равном не более примерно 3000 фунт-сила/дюйм2 избыточное (20800 кПа), объемной скорости в пересчете на этилен, равной от примерно 0,1 до примерно 20 ч-1 и молярном отношении количества бензола к количеству этилена, составляющем от 1:1 до 30:1.

Предпочтительно, если этилирование бензола проводят по меньшей мере частично при условиях использования жидкой фазы с использованием катализатора, содержащего по меньшей мере один из следующих: цеолит бета, цеолит Y, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, ITQ-13, ZSM-5 MCM-36, MCM-49 и MCM-56.

Этилирование бензола можно провести в положении установки, где проводят дегидроциклизацию/удаление водорода, или бензол можно направить в другую установку для превращения этилбензол. Затем полученный этилбензол можно продать, использовать в качестве предшественника, например, для получения стирола, или изомеризовать по методикам, хорошо известным в данной области техники, и получить смешанные ксилолы.

В другом варианте осуществления способа, предлагаемого в настоящем изобретении, алкилирующим реагентом является метанол или диметиловый эфир (ДМЭ) и его используют для алкилирования бензола и/или нафталина, извлеченного из выходящего потока, образующегося при дегидроциклизации, и получают толуол, ксилолы, метилнафталины и/или диметилнафталины. Если для алкилирования бензола используют метанол или ДМЭ, то реакцию предпочтительно проводят в присутствии катализатора, содержащего цеолит, такой как ZSM-5, цеолит бета, ITQ-13, MCM-22, MCM-49, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35 и ZSM-48, который модифицирован путем обработки паром таким образом, что коэффициент диффузии 2,2-диметилбутана, измеренный при температуре, равной 120°C, составляет примерно 0,1-15 с-1, и давление 2,2-диметилбутана составляет 60 торр (8 кПа). Такой способ является селективным для получения пара-ксилола и он описан, например, в патенте U.S. №6504272, включенном в настоящее изобретение в качестве ссылки. Если для алкилирования нафталина используют метанол, то реакцию предпочтительно проводят в присутствии катализатора, содержащего ZSM-5, MCM-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, ITQ-13, MCM-36, MCM-49 или MCM-56. Такой способ можно использовать для селективного получения 2,6-диметилнафталина и он описан, например, в патентах U.S. №№4795847 и 5001295, включенных в настоящее изобретение в качестве ссылки.

Если в способе, предлагаемом в настоящем изобретении, в качестве алкилирующего реагента используют метанол или ДМЭ, то его можно добавить к реакционной смеси в качестве отдельной загрузки или его можно по меньшей мере частично получить in situ путем добавления содержащего диоксид углерода загружаемого газа, такого как поток природного газа, к части или ко всему выходящему потоку, полученному на стадии дегидроциклизации. В частности, выходящий поток, полученный при дегидроциклизации, до проведения отделения ароматических компонентов можно подать на катализатор обратной конверсии и ввести в реакцию с содержащей диоксид углерода загрузкой при таких условиях, чтобы обеспечить увеличение содержания монооксида углерода в выходящем потоке, по реакциям, таким как приведенные выше реакции 5 и 8.

Кроме того, метан и CO2 и/или пар можно загрузить в реактор обратной конверсии и получить синтез-газ, который затем можно смешать с частью выходящего потока, полученного при дегидроциклизации, для регулирования отношения H2/CO/CO2, необходимых для проведения стадии алкилирования.

Обычно, реактор обратной конверсии содержит катализатор, содержащий переходный металл на подложке, такой как Fe, Ni, Cr, Zn на оксиде алюминия, диоксиде кремния или диоксиде титана, и работает при условиях включающих температуру, равную от примерно 500 до примерно 1200°C, такую как от примерно 600 до примерно 1000°C, например, от примерно 700 до примерно 950°C, и давление, равное от примерно 1 до примерно 10000 кПа, такое как от примерно 2000 до примерно 10000 кПа, например, от примерно 3000 до примерно 5000 кПа. Часовая объемная скорость газа меняется в зависимости от типа использующейся реакции, но обычно часовая объемная скорость потока газа через слой катализатора находится в диапазоне от примерно 50 до примерно 50000 ч-1, таком как от примерно 250 до примерно 25000 ч-1, например, от примерно 500 до примерно 10000 ч-1.

Затем поток, выходящий из реактора обратной конверсии, можно загрузить в реактор для алкилирования, работающий при условиях, обеспечивающих протекание реакций, таких как следующие:

Условия, подходящие для такого реактора для алкилирования, должны включать температуру, равную от примерно 100 до примерно 700°C, давление, равное от примерно 1 до примерно 300 атм. (от 100 до 30000 кПа), и объемную скорость для ароматического углеводорода, равную от примерно 0,01 до примерно 100 ч-1. Подходящий катализатор должен содержать молекулярные сита, обладающие индексом проницаемости, равным от 1 до 12, такие как ZSM-5, обычно с одним или большим количеством металлов или оксидов металлов, таких как медь, хром и/или оксид цинка.

Предпочтительно, в случае, если катализатор алкилирования содержит молекулярные сита, то последние модифицируют, чтобы изменить их диффузионные характеристики таким образом, что преобладающим изомером ксилола, полученным по реакции 11, является пара-ксилол. Подходящие методики изменения диффузионных характеристик включают обработку паром и проводимое ex-situ или in-situ нанесение соединений кремния, кокса, оксидов металлов, таких как MgO, и/или P на поверхность или в отверстия пор молекулярных сит. Также предпочтительно, если активный металл встроен в молекулярные сита для насыщения более высокореакционноспособных веществ, таких как олефины, которые могут образоваться в качестве побочных продуктов и которые в противном случае могут вызвать дезактивацию катализатора.