Способ получения сложного полиэфира с использованием адсорбционной системы (варианты) - RU2286359C2

Код документа: RU2286359C2

Описание

Изобретение относится к способам получения и установкам для получения сложного полиэфира, более конкретно к способам получения сложного полиэфира с использованием адсорбционной системы без колонны для отгонки воды и других элементов дистилляционных установок.

Поскольку бизнес в области получения сложных полиэфиров становится более конкурентным, стали весьма желательными альтернативные способы получения и установки с более низкой стоимостью. Были разработаны различные способы и установки, однако такие системы содержат сложные и дорогие конструкции, которые нельзя быстро создать или установить. Также они требуют высокой квалификации для надлежащего обслуживания и функционирования. Например, в типичном оборудовании для производства сложного полиэфира обычным для реакторной системы является включение ряда дистилляционных колонн для извлечения непрореагировавших дигидрокси соединений, которые могут содержаться в различных потоках текучих сред, которые образуются в способах получения сложного полиэфира.

Типичная дистилляционная установка включает колонну для отгонки воды, стриппинг-колонну и MGM-колонну (колонну смешанных гликоля и мономера или колонну конденсата этиленгликоля). Обычно потоки текучей среды из одного или нескольких реакторов направляют в колонну для отгонки воды. Там воду отделяют от гликоля или другого дигидрокси соединения. Низкокипящие компоненты, такие как вода, удаляют из верхней части колонны и направляют в стриппинг-колонну, а дигидрокси соединения, такие как гликоль, и другие высококипящие компоненты удаляют из нижней части колонны, откуда они могут быть направлены обратно в реакторную систему или, альтернативно, направлены в резервуары для хранения. Стриппинг-колонна обеспечивает отделение из верхней части колонны различные компоненты, такие как парадиоксан, которые не могут быть направлены в установку для утилизации сточных вод.

Такая рабочая установка является сложной и дорогой и дополнительно требует значительных площадей для надлежащего монтажа и работы. Поэтому существует необходимость в более дешевых и простых установках и способах отделения и извлечения не прореагировавших дигидрокси соединений из потоков текучей среды, которые могут образовываться в процессе производства сложного полиэфира.

Настоящее изобретение относится к способу для отделения и извлечения дигидрокси соединения из потока текучей среды, которое образуется в процессе производства сложного полиэфира. Более конкретно, в изобретении используется адсорбционная система без колонны для отгонки воды и других дистилляционных устройств, чтобы обеспечить более компактное и эффективное с точки зрения стоимости устройство извлечения дигидрокси соединения. По существу использование адсорбционной системы согласно настоящему изобретению в способе производства сложного полиэфира может снизить или даже исключить необходимость использования объемных колонн, оборудования, резервуаров, смесителей, насосов и т.п.

Поэтому в первом аспекте настоящее изобретение относится к способу извлечения дигидрокси соединения из потока текучей среды, который образуется при получении сложного полиэфира, включающему стадии: а) обеспечения реактора, имеющего внутренний объем, где, по меньшей мере, часть внутреннего объема занимает реакционная смесь, включающая, по меньшей мере, одну дикарбоновую кислоту или ее сложный эфир и, по меньшей мере, одно дигидрокси соединение; b) этерификации или переэтерификации, по меньшей мере, одной дикарбоновой кислоты или ее сложного эфира, по меньшей мере, одним дигидрокси соединением в реакторе, чтобы посредством этого получить: (i) продукт этерификации или продукт переэтерификации; и (ii) поток текучей среды, включающий, по меньшей мере, одно дигидрокси соединение; и с) подачи потока текучей среды, образующегося в результате реакции этерификации или переэтерификации на стадии (b) в адсорбционную систему для селективного извлечения дигидрокси соединения, причем адсорбционная система содержит по меньшей мере один адсорбционный слой для адсорбции по меньшей мере одного дигидрокси соединения потока текучей среды, при этом дигидрокси соединение затем десорбируют из адсорбционного слоя посредством пропускания потока инертного газа через адсорбционный слой.

Предпочтительно, реактор, используемый в данном способе, представляет собой трубчатый реактор, реактор смешения непрерывного типа, реактор этерификации или реактор переэтерификации.

Предпочтительно, по меньшей мере, одно дигидрокси соединение включает этиленгликоль и, по меньшей мере, одно соединение, представляющее собой дикарбоновую кислоту, включает терефталевую кислоту.

Предпочтительно, адсорбционная система стадии (с) включает первый, второй и третий адсорбционные слои, при этом первый, второй и третий адсорбционные слои находятся в селективно контролируемой связи с потоком текучей среды стадии (b). При этом стадия (с) дополнительно включает воздействие на первый, второй и третий адсорбционные слои, по меньшей мере, одного непрерывного цикла, включающего: d) (i) первую фазу, включающую пропускание потока текучей среды стадии (b) через подвергнутый полной десорбции первый адсорбционный слой, пока первый адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из потока текучей среды стадии (b), (ii) одновременно со стадией d(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного второго адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный второй адсорбционный слой, и (iii) одновременно со стадиями d(i) и d(ii), поддержание подвергнутого полной десорбции третьего адсорбционного слоя в режиме "готов к работе", е) (i) вторую фазу, включающую пропускание потока текучей среды стадии (b) через подвергнутый полной десорбции третий адсорбционный слой, пока третий адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из потока текучей среды стадии (b), (ii) одновременно со стадией e(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного первого адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный первый адсорбционный слой, и (iii) одновременно со стадиями e(i) и e(ii), поддержание подвергнутого полной десорбции второго адсорбционного слоя в режиме "готов к работе", и f) (i) третью фазу, включающую пропускание потока текучей среды стадии (b) через подвергнутый полной десорбции второй адсорбционный слой, пока второй адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из потока текучей среды стадии (b), (ii) одновременно со стадией f(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного третьего адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный третий адсорбционный слой, и (iii) одновременно со стадиями f(i) и f(ii), поддержание подвергнутого полной десорбции первого адсорбционного слоя в режиме "готов к работе". Причем поток текучей среды стадии (b) включает пар.

Предпочтительно, данный способ осуществляют без колонны для отгонки воды.

Во втором аспекте настоящее изобретение относится к способу извлечения дигидрокси соединения из потока текучей среды, который образуется при получении полиэфирного полимера, включающему стадии: а) обеспечения реактора, имеющего внутренний объем, где, по меньшей мере, часть внутреннего объема занимает мономер сложного полиэфира; b) поликонденсации мономера сложного полиэфира для получения полиэфирного полимера и потока текучей среды, содержащего дигидрокси соединение; и с) подачи потока текучей среды, образующегося в результате реакции поликонденсации, в адсорбционную систему для селективного извлечения дигидрокси соединения, причем адсорбционная система содержит, по меньшей мере, один адсорбционный слой для адсорбции, по меньшей мере, одного дигидрокси соединения потока текучей среды, при этом дигидрокси соединение затем десорбируют из адсорбционного слоя посредством пропускания потока инертного газа через адсорбционный слой.

Предпочтительно, поток текучей среды включает жидкость.

В третьем аспекте настоящее изобретение относится к способу извлечения дигидрокси соединения из потока текучей среды, который образуется при получении полиэфирного полимера, включающему стадии: а) обеспечения первого реактора, имеющего первый внутренний объем, где, по меньшей мере, часть первого внутреннего объема занимает реакционная смесь, включающая, по меньшей мере, один компонент, представляющий собой дикарбоновую кислоту и, по меньшей мере, один компонент, представляющий собой дигидрокси соединение; b) этерификации или переэтерификации, по меньшей мере, одного компонента, представляющего собой дикарбоновую кислоту, по меньшей мере, одним компонентом, представляющим собой дигидрокси соединение, чтобы получить: (i) продукт этерификации или продукт переэтерификации; и (ii) первый поток текучей среды, включающий дигидрокси соединение; с) обеспечения второго реактора, связанного посредством текучей среды с первым реактором, и имеющего второй внутренний объем, где, по меньшей мере, часть второго внутреннего объема занимает продукт этерификации или переэтерификации стадии (b); d) поликонденсации продукта этерификации или переэтерификации стадии (с) для получения полиэфирного полимера и второго потока текучей среды, содержащего дигидрокси соединение; и е) подачи первого потока текучей среды стадии (b) и второго потока текучей среды стадии (d) в адсорбционную систему для селективного извлечения дигидрокси соединения, причем адсорбционная система содержит, по меньшей мере, один адсорбционный слой для адсорбции, по меньшей мере, одного дигидрокси соединения потока текучей среды, при этом дигидрокси соединение затем десорбируют из адсорбционного слоя посредством пропускания потока инертного газа через адсорбционный слой.

Предпочтительно, первый поток текучей среды включает пар, а второй поток текучей среды включает жидкость.

В других аспектах настоящее изобретение относится к вариантам способа извлечения дигидрокси соединения из потока текучей среды, который образуется при получении сложного полиэфира, который осуществляют в реакторе, представляющем собой трубчатый реактор или реактор смешения непрерывного типа. При этом, по меньшей мере, одно дигидрокси соединение включает этиленгликоль и, по меньшей мере, одно соединение, представляющее собой дикарбоновую кислоту, включает терефталевую кислоту.

Предпочтительно, в способе используют адсорбционную систему для селективного извлечения дигидрокси соединения, включающую первый, второй и третий адсорбционные слои, при этом первый, второй и третий адсорбционные слои находятся в селективно контролируемой связи с потоком текучей среды, включающим, по меньшей мере, одно дигидрокси соединение.

При этом способ дополнительно включает воздействие на первый, второй и третий адсорбционные слои, по меньшей мере, одного непрерывного цикла, включающего:

a) (i) первую фазу, включающую пропускание потока текучей среды, включающего, по меньшей мере, одно дигидрокси соединение, через подвергнутый полной десорбции первый адсорбционный слой, пока первый адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из указанного потока текучей среды, (ii) одновременно со стадией a(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного второго адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный второй адсорбционный слой, и (iii) одновременно со стадиями a(i) и a(ii), поддержание подвергнутого полной десорбции третьего адсорбционного слоя в режиме "готов к работе",

b) (i) вторую фазу, включающую пропускание потока текучей среды, включающего, по меньшей мере, одно дигидрокси соединение через подвергнутый полной десорбции третий адсорбционный слой, пока третий адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из указанного потока текучей среды, (ii) одновременно со стадией b(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного первого адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный первый адсорбционный слой, и (iii) одновременно со стадиями b(i) и b(ii), поддержание подвергнутого полной десорбции второго адсорбционного слоя в режиме "готов к работе", и

c) (i) третью фазу, включающую пропускание потока текучей среды, включающего, по меньшей мере, одно дигидрокси соединение через подвергнутый полной десорбции второй адсорбционный слой, пока второй адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из указанного потока текучей среды, (ii) одновременно со стадией c(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного третьего адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный третий адсорбционный слой, и (iii) одновременно со стадиями c(i) и c(ii), поддержание подвергнутого полной десорбции первого адсорбционного слоя в режиме "готов к работе".

Предпочтительно способ извлечения дигидрокси соединения из потока текучей среды, который образуется при получении сложного полиэфира, в котором поток текучей среды, включающий, по меньшей мере, одно дигидрокси соединение, включает пар.

Также предпочтительно способ извлечения дигидрокси соединения из потока текучей среды, который образуется при получении сложного полиэфира, осуществляют без колонны для отгонки воды.

Дополнительные преимущества и варианты осуществления изобретения будут очевидны из описания или их можно узнать при осуществлении изобретения на практике. Дополнительные преимущества изобретения также будут реализованы и достигнуты посредством элементов и комбинаций, которые указаны в прилагаемой формуле изобретения. Таким образом, необходимо понимать, что предшествующее общее описание, а также следующее далее детальное описание являются иллюстрацией и объяснением конкретных вариантов осуществления изобретения и не являются ограничивающими по отношению к изобретению, как оно заявлено в формуле изобретения.

Для более ясного понимания настоящего изобретения теперь делается ссылка, только с целью иллюстрации, на прилагаемый чертеж, на котором изображена установка и конкретная конфигурация для использования при осуществлении на практике настоящего изобретения.

Настоящее изобретение можно более легко понять из нижеследующего детального описания и примеров. Также необходимо понимать, что данное изобретение не ограничивается конкретными вариантами осуществления на практике и методами, описанными ниже, поскольку конкретные компоненты и/или условия, конечно, могут изменяться. Более того, используемая здесь терминология употребляется только с целью описания конкретных вариантов осуществления настоящего изобретения и не имеет намерения ограничивать изобретение каким-либо образом.

Также необходимо отметить, что используемая в описании и приложенной формуле изобретения форма единственного числа включает множественные объекты, если контекст не указывает на это иным образом. Например, подразумевается, что ссылка на компонент в единственном числе включает множество компонентов.

Диапазоны в данной заявке могут выражаться в виде от "примерно" или "приблизительно" одного конкретного значения и/или до "примерно" или "приблизительно" другого конкретного значения. Когда диапазон выражен в таком виде, другой вариант осуществления включает от одного конкретного значения и/или до другого конкретного значения. Аналогичным образом, когда значения выражены в виде приближенных значений посредством использования предшествующих "примерно" или "приблизительно", необходимо понимать, что конкретное значение формирует другой вариант осуществления изобретения.

В данной заявке, где даются ссылки на публикации, описания данных публикаций настоящим включаются в данную заявку посредством ссылки во всей их полноте, чтобы более полно описать состояние уровня техники, к которому относится данное изобретение.

Используемый в описании и формуле изобретения термин "остаток" относится к группе, которая является полученным продуктом химических соединений в конкретной реакционной схеме или последующей рецептуры или химического продукта, независимо от того, действительно ли группа получена из химических соединений. Таким образом, например, остаток этиленгликоля в сложном полиэфире относится к одному или нескольким -ОСН2CH2О-повторяющимся звеньям в сложном полиэфире, независимо от того, используют или нет этиленгликоль для получения сложного полиэфира. Аналогично, остаток себациновой кислоты в сложном полиэфире относится к одной или нескольким -CO(СН2 )8СО- группам в сложном полиэфире, независимо от того, образуется остаток в результате реакции себациновой кислоты или ее сложного эфира при получении сложного полиэфира или нет.

Следует отметить, что способ согласно настоящему изобретению можно использовать в связи с известными способами получения сложных полиэфиров. Соответственно, используемая в описании и приложенной формуле изобретения фраза способ получения сложного полиэфира относится к способу этерификации, способу переэтерификации или даже способу поликонденсации. Альтернативно, далее предполагается, что способ получения сложного полиэфира согласно настоящему изобретению может включать комбинацию: (1) способа этерификации и/или способа переэтерификации; и (2) способа поликонденсации. Соответственно, способ получения сложного полиэфира согласно настоящему изобретению может представлять собой любой известный способ получения мономера сложного полиэфира, олигомера сложного полиэфира и/или гомополимера и/или сополимера сложного полиэфира.

Поэтому необходимо понимать, что используемый здесь термин "сложный полиэфир" предназначен для включения любых известных производных сложного полиэфира, включая, но не ограничиваясь этим, сложные полиэфиры, содержащие звенья простого эфира, полиэфирамиды и полиэфирамиды, содержащие звенья простого эфира. Поэтому для простоты в описании и формуле изобретения термины сложный полиэфир, сложный полиэфир, содержащий звенья простого эфира, полиэфирамид и полиэфирамид, содержащий звенья простого эфира, можно использовать взаимозаменяемо и обычно данные соединения называют сложными полиэфирами, но подразумевается, что конкретное соединение сложного полиэфира зависит от исходных материалов, т.е. реагентов и/или компонентов, являющихся предшественниками сложного полиэфира.

Используемый здесь термин "способ этерификации" или "реакция этерификации" относится к способу получения сложного полиэфира, в котором реагент с кислотной функциональностью, такой как дикарбоновая кислота, реагирует с получением полиэфирного продукта. Подобным образом, используемый здесь термин способ переэтерификации или реакция переэтерификации относится к способу получения сложного полиэфира, в котором реагент с алкильной концевой группой, такой как метильная концевая группа, реагирует с получением полиэфирного продукта. Поэтому для простоты в описании и приложенной формуле изобретения термины этерификация и переэтерификация используются взаимозаменяемо и типично они называются этерификацией, но понятно, что этерификация или переэтерификация зависит от исходных материалов.

Далее согласно настоящему изобретению способ этерификации или переэтерификации включает один или несколько объединенных признаков способа. Например, в одном варианте осуществления способ этерификации может включать один реактор этерификации. Однако в альтернативном варианте является возможным, что способ этерификации включает систему или ряд реакторов этерификации, скомпонованных последовательно, параллельно или в виде их комбинации. Поэтому, в другом варианте осуществления на практике способ этерификации может включать два или несколько реакторов этерификации, каждый из которых, предпочтительно, связан друг с другом посредством текучей среды.

Подразумевается, что используемый здесь термин "поликонденсация" относится к любому известному способу получения олигомера и/или полимера. Например, в одном варианте способ поликонденсации согласно настоящему изобретению представляет собой способ получения олигомера сложного полиэфира и/или полимера сложного полиэфира.

Более того, аналогично определенному выше способу этерификации способ поликонденсации также может включать один или несколько отдельных и/или объединенных признаков способа. Например, в одном варианте способ поликонденсации может включать один реактор поликонденсации. Однако в альтернативном варианте способ поликонденсации может включать систему или ряд из двух или нескольких реакторов поликонденсации, скомпонованных последовательно, параллельно или в виде их комбинации. Поэтому, во втором варианте осуществления на практике способ поликонденсации может включать два или несколько реакторов поликонденсации, каждый из которых, предпочтительно, связан друг с другом посредством текучей среды. В еще одном варианте способ поликонденсации включает первый реактор поликонденсации форполимера или олигомера, связанный посредством текучей среды с реактором для окончательной обработки или полимерным реактором.

Поэтому подразумевается, что используемый здесь термин "реактор получения форполимера" или "реактор получения олигомера" относится к первому реактору поликонденсации. Хотя это и не требуется, реактор получения форполимера обычно находится под вакуумом. Специалисту в данной области известно, что реактор получения форполимера часто, но это не является ограничением, используют для начального роста цепи форполимера от длины исходного материала, равной примерно от 1 до 5, до выходной длины, равной примерно от 4 до 30.

В связи с этим, используемый здесь термин "реактор окончательной обработки" или "реактор получения полимера" относится к последней плавящейся фазе системы реакции поликонденсации. Хотя это не является необходимым, второй реактор поликонденсации или окончательной обработки часто находится под вакуумом. Кроме того, специалисту в данной области также известно, что реактор окончательной обработки обычно используют для роста полимерной цепи до требуемой окончательной длины.

Термин "реактор", используемый в описании и приложенной формуле изобретения, предназначен для обозначения любого известного реактора, который подходит для использования в способе получения сложного полиэфира, как описано выше. По существу подходящий для использования в способе и установке согласно настоящему изобретению реактор представляет собой реактор, сконструированный для ограничения внутреннего объема, где в течение любого данного способа получения сложного полиэфира, по меньшей мере, часть внутреннего объема реактора занимает реакционная смесь.

Примеры подходящего реактора для использования в способе согласно настоящему изобретению включают, не ограничиваясь этим, трубчатый реактор, такой как описан в предварительной заявке на патент США No. 60/254040, поданной 7 декабря 2000 года и заявке на полезную модель США "Способ получения сложного полиэфира низкой стоимости при использовании трубчатого реактора", поданной 7 декабря 2001 года, которые во всей своей полноте включаются здесь посредством ссылки для всех целей. В альтернативном варианте настоящее изобретение можно осуществить на практике с помощью реактора смешения непрерывного типа, реакционной дистилляционной колонны, трубчатого реактора смешения, термического сифонного реактора, реактора с принудительной рециркуляцией, реактора со слоем насадки со струйным течением жидкости и любого другого реактора или реакторного устройства, известного для использования в способе химического производства. Более того, также следует отметить, что в объем настоящего изобретения входит любой один или несколько описанных здесь реакторов, которые скомпонованы для использования в непрерывном, периодическом или полупериодическом способе производства сложного полиэфира.

Используемый здесь термин или фраза "текучая среда" или "поток текучей среды" означает жидкость, пар или газ, или их смесь, которые либо присутствуют внутри, либо образуются в любой области реакторной системы способа получения сложного полиэфира. Например, без ограничения, поток текучей среды согласно настоящему изобретению может выходить из реактора смешения непрерывного типа и/или трубчатого реактора. Подобным образом, поток текучей среды может выходить из реактора этерификации или переэтерификации, реактора поликонденсации или их комбинации. Поэтому текучая среда или поток текучей среды могут представлять собой любой избыточный поток текучей среды, который не содержит значительные количества полиэфирного реакционного продукта.

Подходящие для использования в настоящем изобретении дикарбоновые кислоты включают ароматические дикарбоновые кислоты, предпочтительно, имеющие от 8 до 14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно, имеющие от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно, имеющие от 8 до 12 атомов углерода. Конкретные примеры дикарбоновых кислот включают терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-3,4'-дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, их смеси и аналогичные кислоты.

Подобным образом, подходящие дигидрокси соединения согласно настоящему изобретению включают циклоалифатические диолы, предпочтительно, имеющие от 6 до 20 атомов углерода, или алифатические диолы, предпочтительно, имеющие от 3 до 20 атомов углерода. Конкретные примеры таких диолов включают этилен гликоль, диэтиленгликоль, триэтиленгликоль, 1,4-циклогександиметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, неопентилгликоль, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2, 4-триметилпентандиол-(1,3), 2-этилгександиол-(1,3), 2,2-диэтилпропандиол-(1,3), гександиол-(1,3), 1,4-ди-(гидроксиэтокси)бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигидрокси-1,1,3, 3-тетраметилциклобутан, 2,2,4,4-тетраметилциклобутандиол, 2,2-бис-(3-гидроксиэтоксифенил)пропан, 2,2-бис-(4-гидроксипропоксифенил)пропан, изосорбид, гидрохинон, их смеси и аналогичные соединения.

Подходящие сомономеры, представляющие собой дикарбоновые кислоты, включают без ограничений ароматические дикарбоновые кислоты, алифатические дикарбоновые кислоты, сложные эфиры алифатических или ароматических дикарбоновых кислот, ангидриды алифатических или ароматических дикарбоновых сложных эфиров и их смеси. В одном варианте осуществления на практике предпочтительно, чтобы подходящие сомономеры, представляющие собой дикарбоновые кислоты, включали ароматические дикарбоновые кислоты, предпочтительно, имеющие от 8 до 14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно, имеющие от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно, имеющие от 8 до 12 атомов углерода. Более конкретные примеры подходящих сомономеров, представляющих собой дикарбоновые кислоты, включают терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-3,4'-дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, их смеси и аналогичные кислоты.

Подходящие дигидрокси сомономеры включают без ограничений алифатические или ароматические дигидрокси соединения и их смеси. В одном варианте осуществления на практике предпочтительно, чтобы подходящие дигидрокси сомономеры включали циклоалифатические диолы, предпочтительно имеющие от 6 до 20 атомов углерода, или алифатические диолы, предпочтительно, имеющие от 3 до 20 атомов углерода. Более конкретные примеры таких диольных сомономеров включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,4-циклогександиметанол, пропан-1, 3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, неопентилгликоль, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентандиол-(1,3), 2-этилгександиол-(1,3), 2, 2-диэтилпропандиол-(1,3), гександиол-(1,3), 1,4-ди-(гидроксиэтокси)бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, 2,2,4,4-тетраметилциклобутандиол, 2, 2-бис-(3-гидроксиэтоксифенил)пропан, 2,2-бис-(4-гидроксипропоксифенил)пропан, изосорбид, гидрохинон, BDS-(2,2-(сульфонилбис)-4,1-фениленокси))бис(этанол), их смеси и аналогичные соединения.

Используемый здесь термин "адсорбционная система" относится к системе, включающей один или более адсорбционных слоев, скомпонованных последовательно, параллельно или в комбинации, предназначенной для осуществления переноса избытка или не прореагировавшего реагента способа получения сложного полиэфира, т.е. дигидрокси соединения, или побочного продукта способа получения сложного полиэфира из фазы текучей среды на одну или несколько поверхностей адсорбционного слоя, чтобы позднее его десорбировать и извлечь. С этой целью, адсорбционные слои, подходящие для использования в способе согласно настоящему изобретению, хорошо известны из уровня техники и продаются рядом компаний в Соединенных Штатах и во всем мире. Короче говоря, в адсорбционной системе согласно настоящему изобретению, предпочтительно, используют три или более адсорбционных слоя для селективной адсорбции и десорбции дигидрокси соединения(и) из потока текучей среды посредством комбинации циклов, фаз или последовательностей адсорбции, десорбции и режимов "готов к работе".

Поскольку настоящее изобретение может применяться в любом химическом способе, оно является особенно полезным для извлечения компонентов посредством способа производства сложного полиэфира. Предпочтительные способы производства согласно настоящему изобретению включают, но не ограничиваются ими, способы производства гомо- и сополимеров ПЭТФ, ПЭТГ (ПЭТФ, модифицированный сомономерами ЦГДМ), полностью ароматических или жидкокристаллических полиэфиров, биодеградируемых полиэфиров, которые включают бутандиол, терефталевую кислоту и адипиновую кислоту, гомополимера и сополимеров поли(циклогександиметилентерефталата), гомополимера и сополимеров ЦГДМ, диметилциклогександикарбоксилата, сополимеров сложных алифатических и ароматических полиэфиров и их смесей.

Использование адсорбционной системы для извлечения не прореагировавшего количества и/или избытка реагентов или для извлечения побочных продуктов процесса производства сложного полиэфира может преимущественно уменьшить или исключить колонны, оборудование, резервуары, перемешивающие устройства, насосы и т.д. и в одном аспекте настоящего изобретения может заменить их несколькими простыми большими трубами или резервуарами, компрессором и двумя теплообменниками. Другие дополнительные преимущества также станут очевидными специалисту в данной области при осуществлении на практике настоящего изобретения.

Например, адсорбционная система может сберегать энергию, поскольку стадия дефлегмации в обычной дистилляционной колонне не требуется. Более того, адсорбционная система обеспечивает извлечение более чистого продукта и меньшее количество побочного продукта по сравнению с дистилляционной системой. Например, в одном варианте осуществления, где поток текучей среды включает жидкий и/или парообразный этиленгликоль, адсорбционная система будет обеспечивать извлечение более чистого этиленгликоля и намного меньшее количество, если он присутствует, побочного продукта, такого как вода. Это может являться значительным преимуществом, поскольку извлеченное дигидрокси соединение, такое как этиленгликоль, можно направить в повторный цикл в любое требуемое место реакторной системы, например в реактор этерификации или реактор переэтерификации. Более того, присутствие воды в реакторе этерификации или переэтерификации может значительно снизить скорость протекающей в нем реакции. По существу, извлекая дигидрокси соединение с более низким содержанием воды и используя его в реакторной системе, можно получить более высокую скорость реакции, обеспечивая возможность использования системы реакторов этерификации или переэтерификации меньшего размера.

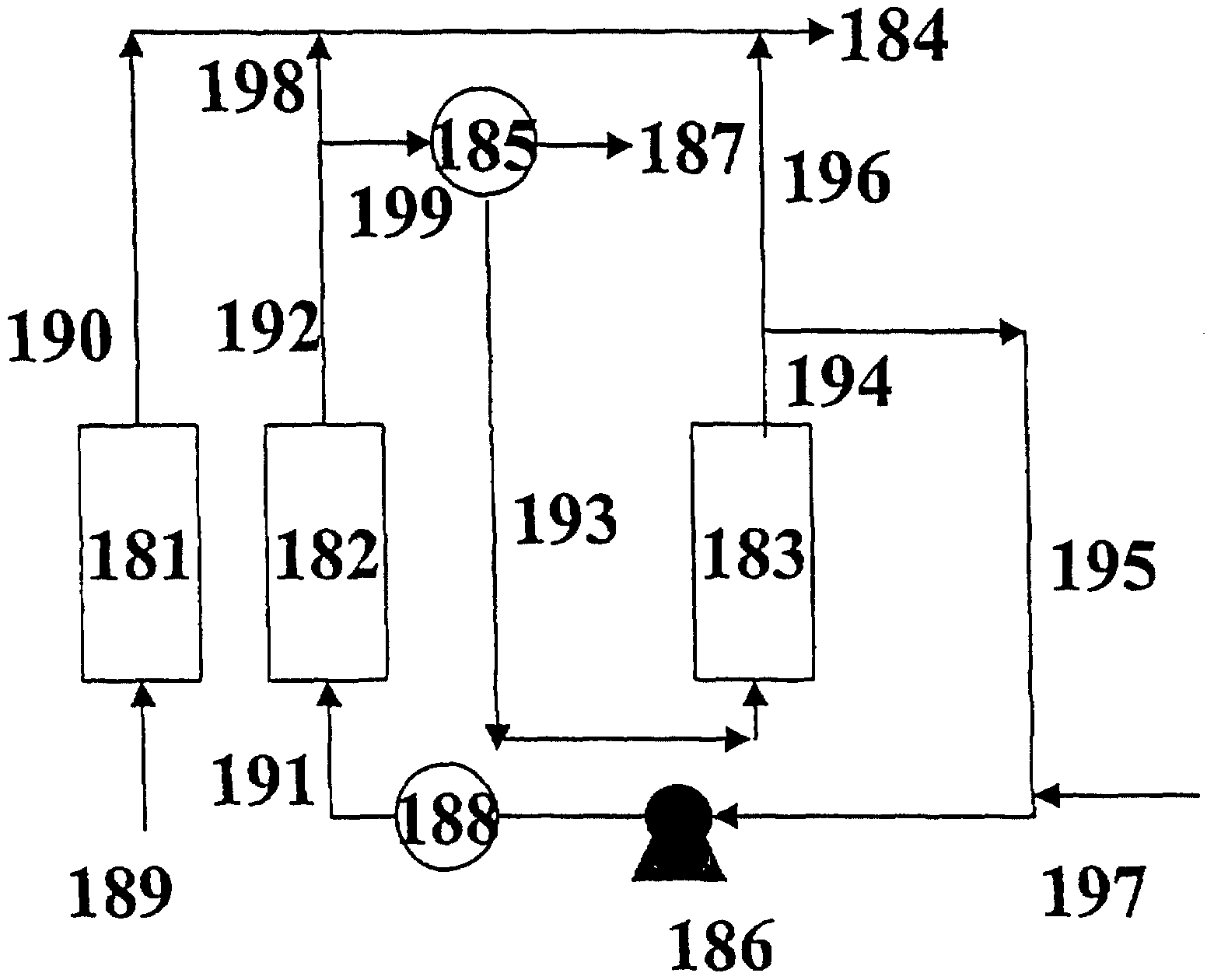

На чертеже показан один вариант осуществления изобретения, в котором изображена установка для использования при осуществлении на практике конкретного варианта осуществления изобретения. Согласно данному варианту адсорбционная система включает первый, второй и третий адсорбционные слои, где первый, второй и третий адсорбционные слои находятся в селективно контролируемой связи с потоком текучей среды, который образуется в процессе производства сложного полиэфира.

В одном варианте осуществления на практике описанные выше первый, второй и третий адсорбционные слои подвергают, по меньшей мере, одному непрерывному циклу, включающему: a) (i) первую фазу, включающую пропускание потока текучей среды через подвергнутый полной десорбции первый адсорбционный слой, пока первый адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из потока текучей среды; (ii) одновременно со стадией a(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного второго адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный второй адсорбционный слой; и (iii) одновременно со стадиями a(i) и a(ii), поддержание подвергнутого полной десорбции третьего адсорбционного слоя в режиме "готов к работе"; b) (i) вторую фазу, включающую пропускание потока текучей среды через подвергнутый полной десорбции третий адсорбционный слой, пока третий адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из потока текучей среды; (ii) одновременно со стадией b(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного первого адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный первый адсорбционный слой; и (iii) одновременно со стадиями b(i) и b(ii), поддержание подвергнутого полной десорбции второго адсорбционного слоя в режиме "готов к работе";

и с) (i) третью фазу, включающую пропускание потока текучей среды через подвергнутый полной десорбции второй адсорбционный слой, пока второй адсорбционный слой не будет по существу насыщен, по меньшей мере, одним компонентом из потока текучей среды; (ii) одновременно со стадией c(i) полную десорбцию, по меньшей мере, одного компонента из полностью насыщенного третьего адсорбционного слоя, посредством пропускания потока инертного газа через полностью насыщенный третий адсорбционный слой; и (iii) одновременно со стадиями c(i) и c(ii), поддержание подвергнутого полной десорбции первого адсорбционного слоя в режиме "готов к работе".

Необходимо отметить, что используемый здесь термин "режим готов к работе" в одном варианте осуществления относится к режиму работы, где адсорбционный слой поддерживают в виде адсорбционного слоя, подвергнутого полной десорбции, благодаря чему поток текучей среды, включающий дигидрокси соединение, через него не проходит. Альтернативно, в другом варианте осуществления адсорбционный слой, который находится в режиме "готов к работе", может быть одновременно частично насыщен или нагружен минимальным количеством дигидрокси соединения в виде газа/пара и/или жидкости, которое содержится в потоке текучей среды, выходящей из конденсатора. Поэтому в объеме настоящего изобретения находится способность адсорбционного слоя, подвергнутого полной десорбции, работающего в режиме "готов к работе", также одновременно очищать поток текучей среды, который выходит из конденсатора.

Как показано на чертеже, поток текучей среды из одного или нескольких реакторов подают на первый адсорбционный слой 181 в виде потока 189 и он выходит в виде потока 190. Пары или газы, присутствующие в потоке текучей среды, обычно образуются в реакторе этерификации или реакторе переэтерификации. Однако такие пары могут поступать из устройства продувки, предназначенного для извлечения увлеченных паров, присутствующих в рециркулирующих жидкостях, которые проходят через петлю рециркуляции, такую как описана в предварительной заявке на патент США No. 60/254040, поданной 7 декабря 2000, которая во всей своей полноте включается здесь посредством ссылки. В одном варианте осуществления пары или газы внутри потока текучей среды включают этиленгликоль.

Жидкости, которые присутствуют в потоке текучей среды обычно образуются в реакторах поликонденсации и других потоках, которые могут образоваться при очистке насосов, в уплотнениях насосов, в вакуумных насосах, при очистке испарителей, промежуточных конденсаторов и аналогичных устройствах и их комбинациях. Поэтому в другом варианте осуществления на практике присутствующая в потоке текучей среды жидкость может включать жидкий этиленгликоль.

В предпочтительном варианте осуществления изобретения поток 190 имеет контролирующее устройство непрерывного типа, которое показывает, когда требуемый компонент, который необходимо улавливать, выходит из слоя. Можно использовать любой известный прибор и/или устройство для непрерывного контроля потока, например, ИК-спектрометр с Фурье-преобразованием, однако контроль одной длины волны также подошел бы при наличии достаточного опыта, где изменение направления потока 190 можно выполнить с помощью таймера после получения необходимого опыта. Кроме того, контроль можно выполнить, даже проводя отбор образцов вручную.

До тех пор, пока требуемый компонент не выходит из адсорбера, о чем свидетельствуют показания контролирующего устройства, все другие компоненты направляются посредством потока 190 в поток 184. Поток 184 поступает на устройство термической деструкции, такое как радиационная печь, установка термического окисления, установка каталитического окисления или аналогичное. Как только слой 181 насыщен, и требуемый компонент начинает выходить из потока 190, поток текучей среды, включающий требуемый компонент, затем перенаправляют на следующий адсорбционный слой.

Для простоты, слой 181 теперь показан как частично нагруженный слой, который насыщен потоком 189 из одного или нескольких реакторов. Адсорбционный слой 182 теперь представляет собой полностью насыщенный слой, описанный в предшествующем параграфе. Адсорбционный слой 183 представляет собой слой, подвергнутый полной десорбции. Слой 181 теперь насыщается, как описано выше.

На слой 182 подают поток горячего инертного газа, такого как азот, диоксид углерода, аргон и аналогичный, посредством потока 191, который поступает из теплообменника 188, нагревающего поток инертного газа. Необходимо отметить, что можно использовать любой традиционный источник тепла, такой как водяной пар, электричество, горячий газ или пар или горячие жидкости, такую как среда теплообменника и аналогичное. В альтернативном варианте осуществления на практике тепло может обмениваться между потоками из конденсатора 187, 189, 192, 193 и потоком 191. Более того, согласно настоящему изобретению можно использовать обычный воздух для воздушных теплообменников, а также теплообменники с твердым слоем.

Движущей силой для потока инертного газа является компрессор или нагнетающее устройство 186, хотя можно использовать эдуктор с потоком пополнения инертного газа 197. Давление на входе устройства 186 поддерживают посредством добавления потока инертного газа 197 и рециркулирующего потока 195.

Горячий инертный газ, поступающий в слой 182, десорбирует компоненты из слоя. Альтернативно можно использовать водяной пар или другой горячий способный конденсироваться пар, но это может уменьшить чистоту выходящего потока и также требует дополнительного сепарационного оборудования для потока. Специалистам в данной области известно, что можно контролировать расход и температуру потока 191 для точной десорбции слоя 182, чтобы посредством этого отделить десорбированные компоненты в высокочистые дискретные импульсы. Эти импульсы поступают в поток 192 и могут контролироваться устройством, аналогичным тому, которое используется в потоке 190. Когда нежелательный компонент удаляют из слоя 182 в поток 192, переключают 3-ходовой вентиль или множество 2-ходовых вентилей, и поток 192 меняет направление посредством потока 198 в устройство для термического окисления посредством потока 184. Альтернативно, поток 192 можно пропускать через неохлаждаемый конденсатор 185 и направлять в поток 184 для термического окисления.

Когда требуемый компонент удаляют из слоя 182 в поток 192, вентили переключают, и поток 192 направляют в поток 199 и в конденсатор 185. Конденсатор 185 можно охлаждать воздухом, охлажденной водой, охлажденным газом, охлаждением в результате расширения или любым другим соответствующим способом охлаждения, известным специалисту в данной области. Температура охлажденного потока 199 будет падать ниже температуры насыщения и большая часть, если не все количество, требуемого соединения, которое присутствует в виде пара или газа, будет конденсироваться из потока в виде жидкости. Затем жидкость в потоке 187 направляют в соответствующий резервуар для хранения данного продукта. Однако в альтернативном варианте осуществления конденсированное дигидрокси соединение можно непосредственно направить на повторный цикл в реактор для дальнейшего участия в получении мономера, олигомера или полимера сложного полиэфира.

Как только поток 192 будет снова содержать нежелательный компонент, устройство для селективного направления потока, такое как вентиль, переключатель или другое селективно контролирующее или изменяющее направление устройство, снова перестраивается так, что поток 192 уходит в устройство термического окисления. Данный процесс селективного направления или переключения между желательными и нежелательными компонентами продолжается, пока не происходит полная десорбция слоя 182, после чего слой 182 приходит в состояние "готов к работе".

Поток текучей среды, выходящий из конденсатора 185 в поток 193, также может содержать минимальное количество требуемого компонента, который необходимо удалить, но обычно его температура находится ниже температуры насыщения конденсатора 185. По существу в одном варианте осуществления на практике поток 193 затем направляют на полностью десорбированный слой 183. Слой 183 адсорбирует требуемые компоненты, очищая поток 193. Затем поток 193 выходит из слоя 183 в виде потока 194. Поток 194 направляют назад в нагнетающее устройство или компрессор 186 в виде потока 195. Поток 197 дополнительно пополняет инертный газ для поддержания постоянного входного давления в компрессоре 186.

Как только слой 181 насыщается, а слой 182 будет подвергнут десорбции, эти слои осуществляют цикл. Поэтому слой 181 занимает место слоя 182 в цикле; слой 182 занимает место слоя 183; а слой 183 занимает место слоя 181. Соответственно, во второй фазе слой 181 будет подвергаться десорбции; слой 182 будет готов к работе и/или адсорбировать требуемые компоненты из конденсатора 185; и слой 183 будет насыщен, по меньшей мере, одним компонентом из парового потока. Как только будет проведена десорбция слоя 181, а слой 183 насыщен, слои осуществляют цикл третий раз и начинается третья фаза.

Следует отметить, что может быть необходима дальнейшая модернизация, основанная на размерах системы и продуктах, которые необходимо производить. Например, для каждой функции могут потребоваться составные слои адсорбера, а также множество охлаждающих устройств, компрессоров, нагревателей и теплообменников.

В данной заявке даются ссылки на различные публикации. Описания данных публикаций во всей их полноте настоящим включаются в данную заявку посредством ссылки, чтобы более полно описать состояние уровня техники, к которому относится данное изобретение.

Хотя настоящее изобретение было описано со ссылкой на конкретные детали определенных вариантов его осуществления, имеется в виду, что такие детали не следует рассматривать как ограничивающие объем изобретения за исключением случаев и в пределах, которые включены в прилагаемую формулу изобретения.

В то время как данное изобретение было описано во взаимосвязи с предпочтительными вариантами его осуществления, не имеется намерения ограничивать объем изобретения конкретными изложенными вариантами осуществления, а противоположным образом, имеется намерение охватить такие альтернативы, модификации и эквиваленты, которые могут быть включены в сущность и объем изобретения, как определено в прилагаемой формуле изобретения. Например, существуют многочисленные изменения и комбинации реакционных условий, например концентрации компонентов, требуемые растворители, смеси растворителей, температуры и величина агрегатов, которые можно использовать для оптимизации чистоты продукта и выхода, полученного описанным способом. Кроме того, специалистам в данной области известно, что при осуществлении на практике способа согласно данному изобретению, потребуется только приемлемое и рутинное экспериментирование для оптимизации таких условий процесса.

Реферат

Изобретение относится к способу для отделения и извлечения дигироксисоединения из потока текучей среды, которое образуется в процессе производства сложного полиэфира. Предложены варианты использования адсорбционной системы без колонны для отгонки воды и других дистилляционных устройств для селективного извлечения дигидрокси соединения, позволяющее снизить или полностью исключить необходимость использования объемных колонн, резервуаров и пр. 11 н. и 13 з.п. ф-лы, 1 ил.

Комментарии