Способы получения сложного полиэфира с использованием трубчатого реактора - RU2350630C2

Код документа: RU2350630C2

Чертежи

Описание

Уровень техники

Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к способу и устройству для получения сложного полиэфира, в котором этерификация, поликонденсация или оба процесса этерификации и поликонденсации осуществляют в трубчатом реакторе.

Поскольку производство сложных полиэфиров становится более конкурентной областью, то весьма желательны альтернативные способы производства. Разработаны многочисленные способы. Ранние попытки предусматривали использование реакционной перегонки (патент США № 2905707) с парами этиленгликоля («ЭГ») как реагента (патент США № 2829153). Предложено использовать емкости с множественным перемешиванием для достижения дополнительного контроля над протеканием реакции (патент США № 4110316 и WO 98/100007). Патент США № 3054776 раскрывает использование более низких перепадов давления между реакторами, тогда как в патенте США №3385881 раскрыто несколько реакторных степеней внутри одного корпуса реактора. Эти конструкции были усовершенствованы для решения проблем уноса или закупоривания, накопления тепла, теплопереноса, времени реакции, количества реакторов и т.п., как описано в патентах США №№ 3118843; 3582244; 3600137; 3644096; 3689461; 3819585; 4235844; 4230818 и 4289895. К сожалению, эти реакторы и установки чрезвычайно сложны. Например, реакторы поликонденсации с перемешиванием имеют сложную конструкцию, которая требует детальных расчетов и высокого мастерства в управлении. Реактор должен работать под вакуумом и либо в условиях нагревания, либо в условиях охлаждения сохранять свою форму, чтобы мешалка не царапала стенки, а для эффективного массопереноса сохранялся жесткий допуск. Такие сложные конструкции не могут быть сооружены или установлены быстро и требуют квалифицированного обслуживания и поддержания рабочих условий.

Обычные цилиндрические реакторы для этерификации или обмена сложных эфиров, такие как емкостные реакторы с перемешиванием непрерывного действия («CSTR» continuous stirred tank reactor) содержат многочисленные внутренние детали, такие как поддоны, трубчатые спирали для нагревания, большие сливные затворы, тарелки, набивку, мешалки и трубы отсасывания и т.п. Реакторы этерификации или обмена сложных эфиров также могут быть типа реактивной перегонки, стриппера или ректификационных колонн с характерными для них внутренними тарелками, насадками, водоопускными трубами, ребойлерами, конденсаторами, внутренними теплообменниками, системами дефлегмации, насосами и т.п. Традиционные реакторы поликонденсации, которые обычно представляют собой устройства псевдопотока вытеснения и с их помощью пытаются поддержать среднее время пребывания в реакторе с узким распределением по времени, обычно представляют собой (1) CSTR, как правило, реактор пленочного типа с равномерной или тонкой пленкой или (2) устройство реакционной перегонки. Такие традиционные реакторы конденсации обычно снабжены устройствами ускорения обновления поверхности обычно путем создания тонких пленок полимера. Такие традиционные устройства поликонденсации содержат тарелки, внутренние нагревательные спирали, затворы, поддоны, тонкие пленки, внутренние мешалки и большие мешалки с лопастями или магнитным приводом и т.п. Эти реакторы обычно имеют скребки или другие весьма сложные устройства для предупреждения закупорки паропроводов. Многие реакторы поликонденсации также имеют очень высокие требования по допускам и должны сохранять свою форму в определенном температурном интервале. Такие цилиндрические реакторы требуют больших усилий по конструированию, проектной работе и квалифицированного труда для создания. Цилиндрический реактор также имеет специально изготовленную рубашку, имеющую некоторое количество трубчатых рубашек и границ проплавления, соединяющих трубчатые рубашки друг с другом и реактором. Цилиндрический реактор содержит дополнительные внутренние составляющие, такие как трансмиссии, мешалки, системы герметизации, моторы и тому подобное. Сверхсложность, материалы и высокая квалификация специалистов, необходимые для строительства цилиндрических реакторов, приводят к повышенным затратам.

В патентах по известному уровню раскрыт трубопровод, который интегрирован со способом или оборудованием. Патент США № 3192184, например, раскрывает трубопровод с внутренними каплеотбойниками внутри реактора, а патент США № 3644483 раскрывает использование трубопровода для добавления пасты. В качестве других примеров патентная заявка WO 96/22318 и патент США № 5811496 раскрывают два трубчатых реактора между реакторами этерификации и полимеризации, а патент США № 5786443 раскрывает трубчатый реактор между реактором этерификации и нагревателем, создающий ступенчатый реактор. Каждая из упомянутых линий реакторов включает трубчатый реактор в числе других сложных реакторов и оборудования.

Хотя теоретически показано, что оптимальный обмен сложных эфиров или этерификация будет протекать в условиях непрерывного падения давления и непрерывного повышения температуры (смотри фмгуру 1, Santosh K. Gupta and Anil Kumar, Reaction Engineering of Step Growth Polymerization, The Plenum Chemical Engineering Series, Chapter 8, Plenum Press, 1987), затраты на осуществление этого на существующем традиционном оборудовании непомерно высокие, поскольку требуются многочисленные малые реакторы, каждый со своей сопутствующей инструментальной базой, клапанами для регулирования давления и температуры и насосами. Таким образом, на установках по производству сложного полиэфира традиционных конструкций ряд стадий снижения давления (цилиндрических реакторов) должен быть сведен к минимуму, чтобы снизить затраты. Альтернатива состоит в том, что если ряд реакторов вместо этого увеличить, то падение давления будет минимальным.

Существует потребность в данной области в более простых аппаратах и процессах для получения сложных полиэфиров.

Краткое изложение сущности изобретения

Настоящее изобретение относится к оборудованию и способу получения сложных полиэфиров. В частности, настоящее изобретение относится к трубчатым реакторам и сопутствующему оборудованию и способам для использования как на новых, так и существующих (реконструированных) заводах по производству сложных полиэфиров. Исходные материалы или реагенты могут быть жидкими, газообразными или твердыми, содержащими любые составляющие для получения сложного полиэфира или модификаторы. Трубчатый реактор согласно настоящему изобретению обладает многими преимуществами по сравнению с обычными процессами и аппаратами производства сложных полиэфиров.

Способ, осуществляемый в трубчатом реакторе, согласно настоящему изобретению позволяет конструкторам вдвое снизить теплоперенос от одного реактора к другому, объем (т.е. время нахождения в зоне реакции), перемешивание и функции разделения. Что касается теплопереноса, то трубчатые реакторы по настоящему изобретению не требуют внутренних обогревательных спиралей емкостного реактора с непрерывным перемешиванием, но вместо этого могут быть использованы различные нагревательные средства, такие как теплообменник или труба с рубашкой. Одним из многих ограничений CSTR является ограничение количества обогревательных спиралей из-за необходимости поддерживать перемешивание подвижных сред. Слишком большое количество обогревательных спиралей не даст достаточного пространства между спиралями, необходимого для перемешивания. Вследствие двойного снижения функции теплопереноса и функции перемешивания в системе трубчатого реактора это ограничение для CSTR, помимо остальных, не существует в системе трубчатого реактора по настоящему изобретению.

Трубчатые реакторы не ограничены объемом сосуда для кинетических расчетов, как в случае с CSTR; трубчатые реакторы используют длину трубы для кинетики, которую можно варьировать удобным образом. Что касается массопереноса или перемешивания, то трубчатые реакторы не требуют воздушного винта или импеллера CSTR; вместо этого для движения подвижной среды могут быть использованы насос или гравитационный поток.

Что касается разделения, что представляет собой отделение газа от межфазной поверхности c жидкости, то процесс в CSTR регулирует межфазную поверхность жидкость/газ объемом реактора. Регулирование межфазной поверхности путем регулирования реакционного объема представляет собой сложный путь контроля скорости подвижных сред. Если CSTR изготовлен высоким и плоским, то затрудняется уровень контроля, увеличивается число отклонений вала мешалки и проблем с уплотнением, возрастают скорости паров с увеличением внутренней оснастки и повышается стоимость реактора с увеличением удельной поверхности. С другой стороны, если CSTR изготовлен коротким и широким, то в реактор удается установить недостаточное число обогревательных спиралей, при большом диаметре затрудняется перемешивание и для крупномасштабных установок возникает проблема с транспортировкой емкости. Таким образом, существуют оптимальные размеры по длине, ширине и высоте для CSTR, что в результате делает затруднительным модификацию CSTR с целью регулирования скорости подвижных сред. При работе в CSTR требуется больше операций удаления паров для регулирования скорости пара. Однако операции удаления паров при перемешивании приводят к возникновению проблем захвата удаляемой жидкости паром и падения выхода. В отличие от этого в системе трубчатого реактора согласно изобретению для регулирования межфазной поверхности жидкость/газ могут быть параллельно добавлены дополнительные трубы (трубчатые реакторы) для регулирования общей скорости подвижной среды и газа, покидающего поверхность. Таким образом, в случае системы трубчатого реактора по настоящему изобретению функции разделения проще и значительно проще в регулировании, чем в обычной системе CSTR. Аналогичные недостатки можно обнаружить в других системах традиционного реактора для получения сложных полиэфиров, существующих в уровне техники, таких как реакционная перегонка, отпарные или ректификационные колонны, емкости с внутренней оснасткой, шнековые или месительные реакторы, в сравнении с вышеуказанными преимуществами конструкции трубчатого реактора по настоящему изобретению.

Неожиданно было обнаружено, что трубчатые реакторы по настоящему изобретению могут быть использованы для процессов получения сложных полиэфиров, которые обычно характеризуются длительным временем пребывания в зоне реакции. Обычно трубчатые реакторы используют для процессов, характеризующихся только очень коротким временем нахождения в зоне реакции. Однако авторами изобретения было установлено, что трубчатые реакторы по настоящему изобретению могут быть использованы для более длительных времен нахождения в зоне реакции процессов получения сложных полиэфиров.

Таким образом, в одном из вариантов осуществления настоящее изобретение относится к способу получения полимера на основе сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность, трубчатый реактор этерификации состоит по существу из пустой трубы;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору и взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, проходящие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации;

с) обеспечение трубчатого реактора поликонденсации, установленного отдельно от трубчатого реактора этерификации, трубчатый реактор поликонденсации соединен в потоке сообщения с трубчатым реактором этерификации, трубчатый реактор поликонденсации имеет первый конец, второй конец и внутреннюю поверхность, трубчатый реактор поликонденсации состоит по существу из пустой трубы; и

d) направление жидкого мономера сложного полифэира через первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера, а затем олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из реактора через второй конец. Причем мономер, олигомер и полимер, протекающие через трубчатый реактор поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте осуществления изобретение относится к способу получения полимерного сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору и взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации, причем реагенты содержат терефталевую кислоту или диметилтерефталат;

с) обеспечение трубчатого реактора поликонденсации, установленного отдельно от трубчатого реактора этерификации, трубчатый реактор поликонденсации соединен в потоке сообщения с трубчатым реактором этерификации, трубчатый реактор поликонденсации имеет первый конец, второй конец и внутреннюю поверхность; и

d) направление жидкого мономера сложного полиэфира через первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера, а затем олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации, и полимер выходит из реактора через второй конец.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору и взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, проходящие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации;

с) обеспечение трубчатого реактора поликонденсации, установленного отдельно от трубчатого реактора этерификации, трубчатый реактор поликонденсации соединен в потоке с трубчатым реактором этерификации, трубчатый реактор поликонденсации имеет первый конец, второй конец и внутреннюю поверхность; и

d) направление жидкого мономера сложного полифэира через первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера, а затем олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из реактора через второй конец, причем мономер, олигомер и полимер, протекающие через трубчатый реактор поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте настоящее изобретение относится к способу получения полимера на основе сложного полиэфира из множества реагентов, включающему:

а) обеспечение объединенного трубчатого реактора этерификации и поликонденсации форполимера, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору и взаимодействуют друг с другом с образованием олигомера сложного полиэфира внутри трубчатого реактора и олигомер сложного полиэфира выходит из него на выходе, причем реагенты и олигомер сложного полиэфира, проходящие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации;

с) обеспечение трубчатого реактора поликонденсации, установленного отдельно от объединенного трубчатого реактора этерификации форполимера, трубчатый реактор поликонденсации соединен в потоке сообщения с трубчатым реактором этерификации форполимера, трубчатый реактор поликонденсации имеет первый конец, второй конец и внутреннюю поверхность; и

d) направление жидкого олигомера сложного полиэфира через первый конец трубчатого реактора поликонденсации, так что олигомер протекает по реактору поликонденсации, олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из реактора через второй конец реактора, причем олигомер и полимер, протекающие через трубчатый реактор поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору и взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации;

с) обеспечение трубчатого реактора поликонденсации, совместно объединенного с трубчатым реактором этерификации, трубчатый реактор поликонденсации соединен в потоке с трубчатым реактором этерификации, трубчатый реактор поликонденсации имеет первый конец, второй конец и внутреннюю поверхность; и

d) направление жидкого мономера сложного полиэфира через первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера, а затем олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из реактора через второй конец, причем мономер, олигомер и полимер, протекающие через трубчатый реактор поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте осуществления изобретение относится к способу получения олигомера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору и взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации;

с) обеспечение трубчатого реактора поликонденсации форполимера, установленного отдельно от трубчатого реактора этерификации, трубчатый реактор поликонденсации соединен в потоке с трубчатым реактором этерификации, трубчатый реактор поликонденсации имеет первый конец, второй конец и внутреннюю поверхность; и

d) направление жидкого мономера сложного полиэфира через первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера внутри трубчатого реактора поликонденсации и олигомер выходит из реактора через второй конец, причем мономер и олигомер, протекающие через трубчатый реактор поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте осуществления изобретение относится к способу получения олигомера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору и взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации;

с) обеспечение трубчатого реактора поликонденсации форполимера, совместно объединенного с трубчатым реактором этерификации, трубчатый реактор поликонденсации соединен в потоке с трубчатым реактором этерификации, трубчатый реактор поликонденсации имеет первый конец, второй конец и внутреннюю поверхность; и

d) направление жидкого мономера сложного полиэфира через первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера внутри трубчатого реактора поликонденсации, а затем олигомер выходит из реактора через второй конец, причем мономер и олигомер, протекающие через трубчатый реактор поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность и, по меньшей мере, один затвор, соединенный с внутренней поверхностью его; и

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору, реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации, а подвижные среды этерификации протекают через затвор.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору, реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации; и

с) рециклирование части подвижных технологических сред и направление рециклированного потока обратно в и через реактор этерификации вблизи точки входа в реактор этерификации или между входом и выходом из реактора этерификации.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору, реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации; и

с) удаление паров из трубчатого реактора в промежутке между входом и выходом из него и/или вблизи его выхода через отдушину в пустой трубе.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность, вход расположен, по меньшей мере, на 20 футов ниже выхода по вертикали;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору, реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору, реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из него на выходе, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации, а подвижные среды, присутствующие в трубчатом реакторе, находятся в режиме пузырькового течения или пенистого потока.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность, причем трубчатый реактор имеет чередующиеся линейные и нелинейные секции, расположенные по его длине;

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору, реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из выхода из него, причем реагенты и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира из множества реагентов, включающему:

а) обеспечение трубчатого реактора этерификации, имеющего вход, выход и внутреннюю поверхность; и

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи входа, так что реагенты протекают по трубчатому реактору, реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полиэфира выходит из выхода из него, причем, по меньшей мере, один реагент и мономер сложного полиэфира, протекающие по трубчатому реактору этерификации, каждый представляет собой подвижную среду этерификации.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение трубчатого реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность, первый конец расположен вертикально выше второго конца, трубчатый реактор поликонденсации имеет чередующиеся линейные и нелинейные секции, расположенные по его длине, между его первым концом и его вторым концом; и

b) введение жидкого мономера сложного полиэфира в первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием полимера внутри трубчатого реактора и полимер выходит из второго конца реактора, причем мономер, олигомер и полимер, протекающие по трубчатому реактору поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение трубчатого реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность и, по меньшей мере, один затвор, соединенный с его внутренней поверхностью, причем трубчатый реактор изготовлен из по существу полой трубы; и

b) введение жидкого мономера сложного полиэфира в первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера и олигомер затем взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из второго конца реактора, причем мономер, олигомер и полимер, протекающие по трубчатому реактору поликонденсации, каждый представляет собой подвижную среду поликонденсации, а, по меньшей мере, одна из подвижных сред поликонденсации протекает над затвором.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение трубчатого реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность; и

b) введение жидкого мономера сложного полиэфира в первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера и затем олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из второго конца реактора, причем мономер, олигомер и полимер, протекающие по трубчатому реактору поликонденсации, каждый представляет собой подвижную среду поликонденсации; и

c) удаление паров из трубчатого реактора в промежутке между входом и выходом и/или вблизи его входа или выхода через отдушину, состоящую по существу из полой трубы.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение трубчатого реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность; и

b) введение жидкого мономера сложного полиэфира в первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера и затем олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из второго конца реактора, причем мономер, олигомер и полимер, протекающие по трубчатому реактору поликонденсации, каждый представляет собой подвижную среду поликонденсации, а подвижные среды, присутствующие в реакторе, находятся в режиме расслоенного потока.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение трубчатого реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность; и

b) введение жидкого мономера сложного полиэфира в первый конец трубчатого реактора поликонденсации, так что мономер протекает по реактору поликонденсации, мономер взаимодействует с образованием олигомера и затем олигомер взаимодействует с образованием полимера внутри трубчатого реактора поликонденсации и полимер выходит из второго конца реактора, причем мономер, олигомер и полимер, протекающие по трубчатому реактору поликонденсации, каждый представляет собой подвижную среду поликонденсации.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение трубчатого реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность; и

b) введение жидкого олигомера сложного полиэфира в первый конец трубчатого реактора поликонденсации, так что олигомер протекает по трубчатому реактору поликонденсации, олигомер взаимодействует с образованием полимера внутри трубчатого реактора и полимер выходит из второго конца реактора.

В другом варианте осуществления изобретение относится к аппарату для получения полимера на основе сложного полиэфира, включающему:

а) трубчатый реактор этерификации, имеющий вход, выход и внутреннюю поверхность, через которую проходят жидкие реагенты этерификации; и

b) трубчатый реактор поликонденсации, установленный отдельно от и в канале сообщения с реактором этерификации, причем реактор поликонденсации имеет вход, выход и внутреннюю поверхность, через который проходит, по меньшей мере, один жидкий реагент поликонденсации, причем реакторы этерификации и поликонденсации состоят по существу из полой трубы.

В другом варианте осуществления изобретение относится к аппарату для получения полимера на основе сложного полиэфира, включающему:

а) трубчатый реактор этерификации, имеющий вход, выход и внутреннюю поверхность, через который проходят жидкие реагенты этерификации; и

b) трубчатый реактор поликонденсации, установленный отдельно от и в потоке с реактором этерификации, причем реактор поликонденсации имеет вход, выход и внутреннюю поверхность, через который проходит, по меньшей мере, один жидкий реагент поликонденсации.

В другом варианте осуществления изобретение относится к трубчатому реакционному аппарату этерификации для получения мономера сложного полиэфира, включающему:

а) трубчатый реактор этерификации, имеющий вход, выход и внутреннюю поверхность, и

b) рециклированный контур, имеющий входящий и выходящий потоки, выходящий поток соединен в потоке с трубчатым реактором этерификации.

В другом варианте осуществления изобретение относится к аппарату для получения мономера, олигомера или полимера, включающему:

а) трубчатый реактор, имеющий вход, выход и внутреннюю поверхность, через который проходят жидкие реагенты; и

b) затвор, соединенный с частью внутренней поверхности трубчатого реактора и расположенный рядом с выходом из него, причем реактор состоит по существу из полой трубы.

В другом варианте осуществления изобретение относится к аппарату для получения мономера, олигомера или полимера, включающему:

а) трубчатый реактор, имеющий вход, выход и внутреннюю поверхность, через который проходят жидкие реагенты; и

b) отдушину в трубопроводе для жидкости, соединенном с реактором, отдушина дополнительно содержит вертикальный стояк для дегазации, соединенный с отдушиной, дегазационный стояк имеет принимающий конец в канале сообщения с отдушиной и противоположным открытым концом, расположенным вертикально над принимающим концом, и при этом дегазационный стояк расположен не линейно по своей длине между принимающим концом и открытым концом его, и при этом дегазационный стояк образован тремя непрерывными секциями, каждая из которых соединена в потоке друг с другом, первая секция рядом с принимающим концом и по существу вертикально от отдушины, вторая секция, соединенная с первой секцией и ориентированная под углом относительно первой секции в плоском виде, а третья секция соединена со второй секцией и ориентирована под комплиментарным углом относительно второй секции на плоском виде, так что третья секция ориентирована по существу горизонтально.

В другом варианте осуществления изобретение относится к аппарату для получения мономера, олигомера или полимера, включающему:

а) трубчатый реактор, имеющий вход, выход и внутреннюю поверхность, через который проходят жидкие реагенты.

В другом варианте осуществления изобретение относится к аппарату для удаления газа или пара в условиях эффективного освобождения жидкости от газа или пара, жидкость, газ и пар представляют собой подвижные среды, отделения жидкости от газа или пара и возвращения жидкости обратно в процесс, включающему:

а) емкость или технологическую трубу, содержащую (i) жидкость и (ii) газ или пар; и

b) отверстие в соединении в потоке с емкостью или технологическая труба, отверстие дополнительно включает вертикальный дегазационный стояк, соединенный с отверстием, дегазационный стояк имеет принимающий конец в канале сообщения с отверстием и противоположный выходящий конец, расположенный вертикально над принимающим концов, и при этом дегазационный стояк не линейно расположен по своей длине между принимающим концом и выходящим концом его, и при этом дегазационный стояк образован тремя непрерывными секциями, каждая из которых соединена в потоке друг с другом, первая секция рядом с принимающим концом и выходящая по существу вертикально от отверстия, вторая секция соединена с первой секцией и ориентирована под углом относительно первой секции на плоском виде, а третья секция соединена со второй секцией и ориентирована под углом относительно второй секции на плоском виде, так что третья секция ориентирована по существу горизонтально.

В другом варианте осуществления изобретение относится к системе смешения и распределения подвижных сред, приспособленной для смешения, хранения и распределения подвижных сред на отдельной заводской технологической распределительной системе, включающей:

а) первую удлиненную и вертикально расположенную емкость для хранения;

b) циркуляционный насос в канале сообщения с первой емкостью и второй емкостью, циркуляционный насос сконструирован и расположен так, чтобы пропускать поток через систему и обеспечивать циркуляцию подвижной среды из первой емкости во вторую емкость и из первой емкости в первую емкость;

с) вторую емкость для хранения и распределения в канале сообщения с первой емкостью и второй емкостью, расположенную более высоко по вертикали, чем первая емкость; и

d) контрольный клапан в канале сообщения с циркуляционным насосом, первой емкостью и второй емкостью, соответственно, контрольный клапан сконструирован и установлен так, чтобы селективно направлять жидкий поток из первой емкости во вторую емкость и из первой емкости в первую емкость, причем вторая емкость соединена в потоке с заводской технологической распределительной системой, а напор статического давления, образованный подвижной средой, содержащейся во второй емкости, использован для прохождения подвижной среды из второй емкости в заводскую технологическую распределительную систему.

В другом варианте осуществления изобретение относится к системе смешения и распределения подвижной среды, приспособленной для смешения, хранения и распределения подвижных сред в отдельной заводской технологической распределительной системе, включающей

а) первую емкость для хранения подвижной среды;

b) вторую емкость для смешения и хранения подвижной среды;

с) циркуляционный насос в канале сообщения с первой емкостью и второй емкостью, циркуляционный насос сконструирован и расположен так, чтобы обеспечивать циркуляцию подвижной среды в системе и из первой емкости во вторую емкость;

d) вторую емкость, расположенную более высоко по вертикали, чем обе первая емкость и заводская технологическая распределительная система; и

e) контрольный клапан в канале сообщения с циркуляционным насосом, первой емкостью и второй емкостью, соответственно, контрольный клапан сконструирован и установлен так, чтобы селективно направлять поток подвижной среды из первой емкости обратно в первую емкость и из первой емкости во вторую емкость;

f) технологической распределительной системой, причем напор статического давления, образованный подвижной средой, содержащейся во второй емкости, использован для прохождения подвижной среды из второй емкости в заводскую технологическую распределительную систему.

В другом варианте осуществления изобретение относится к способу смешения и распределения подвижной среды внутри системы смешения и распределения подвижной среды, приспособленной для смешения, хранения и распределения подвижных сред в отдельной заводской технологической распределительной системе, включающему:

а) помещение, по меньшей мере, одной подвижной среды в первую удлиненную и вертикально расположенную емкость для хранения подвижной среды;

b) прохождение подвижной среды из первой емкости во вторую удлиненную и вертикально расположенную емкость для смешения и хранения подвижной среды, вторая емкость для подвижной среды расположена выше по вертикали, чем обе первая емкость и заводская технологическая распределительная система, с циркуляционным насосом в канале сообщения с первой емкостью и второй емкостью, циркуляционный насос сконструирован и расположен так, чтобы пропускать подвижную среду через систему;

c) использование контрольного клапана в канале сообщения с циркуляционным насосом, первой емкостью и второй емкостью для селективного направления подвижной среды из первой емкости в любую первую емкость или вторую емкость; и

d) емкости в заводскую технологическую распределительную систему, вторая емкость создает напор статического давления, используемого для прохождения подвижной среды, хранящейся в ней, на заводскую технологическую распределительную систему.

В другом варианте осуществления изобретение относится к системе контроля теплоносителя для использования с системой трубчатого реактора, система трубчатого реактора имеет линию подачи теплоносителя, через которую проходит первый поток теплоносителя, и линию возврата теплоносителя, через которую проходит второй поток теплоносителя, температура первого потока теплоносителя больше, чем температура второго потока теплоносителя, причем указанная система контроля теплоносителя включает:

а) первый коллектор теплоносителя, через который проходит первый поток теплоносителя;

b) второй коллектор теплоносителя, через который проходит второй поток теплоносителя;

с) суб-контур первого теплоносителя, по которому может проходить теплоноситель, из первого во второй коллектор соответственно;

d) контрольный клапан в канале сообщения с выбранным одним из коллекторов и первой подлинией;

давление первого потока теплоносителя внутри первого коллектора больше, чем давление второго потока теплоносителя внутри второго коллектора; причем контрольный клапан использован для селективного направления, по меньшей мере, части первого потока теплоносителя на первую подлинию с использованием давления первого потока первого теплоносителя для прохождения теплоносителя, а также для контроля температуры и давления потока теплоносителя, проходящего по первой подлинии.

В другом варианте осуществления изобретение относится к системе контроля теплоносителя для использования с системой трубчатого реактора, система трубчатого реактора имеет линию подачи теплоносителя, через которую проходит первый поток теплоносителя, и линию возврата теплоносителя, через которую проходит второй поток теплоносителя, температура первого потока теплоносителя больше, чем температура второго потока теплоносителя, причем указанная система контроля теплоносителя включает:

а) первый коллектор теплоносителя, через который проходит первый поток теплоносителя;

b) второй коллектор теплоносителя, через который проходит второй поток теплоносителя;

с) суб-контур первого теплоносителя, через который может проходить теплоноситель из первого коллектора во второй коллектор;

d) первый контрольный клапан в канале сообщения с первым коллектором и первой подлинией; и

e) второй контрольный клапан в канале сообщения с первой подлинией и вторым коллектором;

f) давление первого потока теплоносителя внутри первого коллектора больше, чем давление второго потока теплоносителя внутри второго коллектора;

причем один или оба контрольных клапана использованы для селективного направления, по меньшей мере, части первого потока теплоносителя на первую подлинию с использованием давления первого потока первого теплоносителя для прохождения теплоносителя по первой подлинии, а также для контроля температуры и давления потока теплоносителя, проходящего по первой подлинии.

В другом варианте осуществления изобретение относится к способу прохождения теплоносителя через систему контроля теплоносителя для применения с системой трубчатого реактора, система трубчатого реактора имеет линию подачи теплоносителя, через которую проходит первый поток теплоносителя, и возвратную линию теплоносителя, через которую проходит второй поток теплоносителя, температура и давление первого потока теплоносителя больше, чем температура и давление второго потока теплоносителя, указанная система контроля теплоносителя включает:

а) прохождение первого потока теплоносителя через первый коллектор теплоносителя:

b) прохождение второго потока теплоносителя через второй коллектор теплоносителя;

с) прохождение теплоносителя из первого коллектора через первую подлинию теплоносителя, в отсутствие циркуляционного насоса теплоносителя, с первым контрольным клапаном в канале сообщения с первым коллектором и первой подлинией; и

d) прохождение теплоносителя с первой подлинии во второй коллектор, в отсутствие циркуляционного насоса теплоносителя, со вторым контрольным клапаном в канале сообщения с первой подлинией и вторым коллектором.

В другом варианте осуществления изобретение относится к системе подвода подвижной среды для подачи технологической рабочей подвижной среды на технологическую установку для переработки подвижной среды, которая имеет трубчатую систему для обращения, распределения и переработки подвижной среды, включающую:

а) по меньшей мере, одну емкость для подвода, расположенную на насосной станции;

b) по меньшей мере, один насос в канале сообщения с, по меньшей мере, одной емкостью для подвода;

с) указанная, по меньшей мере, одна емкость для подвода соединена в потоке с серией насосов, соединенных в потоке с технологической заводской трубчатой системой; причем подвижная среда селективно нагнетается непосредственно из, по меньшей мере, одной емкости для подвода через серию клапанов и в технологическую заводскую трубчатую систему в отсутствие цистерны для подачи исходной подвижной среды и хранения для иного приема и хранения подвижной среды из, по меньшей мере, одной емкости для подвода.

В другом варианте осуществления изобретение относится к системе подвода подвижной среды для подачи технологической рабочей подвижной среды на технологическую установку для переработки подвижной среды, которая имеет трубчатую систему для обращения, распределения и переработки подвижной среды, включающую:

а) первую емкость для подвода, расположенную на насосной станции;

b) первый насос в канале сообщения с первой емкостью для подвода;

с) вторую емкость для подвода, расположенную на насосной станции; и

d) второй насос в канале сообщения со второй емкостью для подвода;

e) каждая из емкостей для подвода и насосы, соответственно, соединены в потоке с рядом клапанов, ряд клапанов включает некоторое количество селективно работающих контрольных клапанов и соединен в потоке с технологической заводской трубчатой системой; причем подвижную среду селективно нагнетают прямо из первой и второй емкостей для подвода, соответственно, через ряд клапанов в заводскую технологическую трубчатую систему в отсутствие емкости для подачи и хранения исходной подвижной среды.

В другом варианте осуществления изобретение относится к способу подачи подвижной среды для использования в подводе источника технологической рабочей подвижной среды на технологическую установку (завод) по переработке подвижной среды, технологическая установка имеет трубчатую систему для обращения, распределения и переработки подвижной среды, включающему:

а) расположение первой емкости для подвода на насосной станции, первая емкость для подвода соединена в потоке с первым насосом;

b) расположение второй емкости для подвода на насосной станции, вторая емкость для подвода соединена в потоке со вторым насосом;

с) селективное нагнетание подвижной среды из каждой из соответствующих емкостей для подвода прямо в ряд клапанов, ряд клапанов включает некоторое количество селективно работающих контрольных клапанов, соединенных в потоке с заводской технологической трубчатой системой и через ряд клапанов с заводской технологической трубчатой системой в отсутствие подвода исходной подвижной среды и емкости для хранения для иного приема и хранения подвижной среды из, по меньшей мере, одной емкости для подвода в ней.

В другом варианте осуществления изобретение относится к объединенной заводской водораспределительной системе, которая отдельно снабжается чистой, свежей водой из источника подачи воды для использования внутри технологической установки, система включает:

а) безопасную емкость для хранения воды с разбрызгивающей насадкой в соединении с потоком и заполняемую водой из источника воды;

b) первую водораспределительную линию в соединении с потоком с безопасной емкостью для хранения воды с разбрызгивающей насадкой, из которой в нее поступает вода;

с) вторую водораспределительную линию в соединении с потоком с первой водораспределительной линий; и

d) средства для селективного отвода воды из первой водораспределительной линии для снабжения водой второй водораспределительной линии.

В другом варианте осуществления изобретение относится к способу распределения воды по объединенной заводской водораспределительной системе, которая отдельно снабжается чистой, свежей водой из источника воды внутри технологической установки, включающему:

а) подачу воды в безопасную емкость для хранения воды с разбрызгивающей насадкой;

b) прохождение воды из безопасной емкости для хранения воды с разбрызгивающей насадкой на первую водораспределительную линию, соединенную в потоке с емкостью для хранения воды;

с) селективное прохождение воды из первой водораспределительной линии на вторую водораспределительную линию, соединенную в потоке с первой водной линией.

В другом варианте осуществления изобретение относится к объединенной вакуумной системе для использования с конечным реактором поликонденсации, имеющим отдельные вакуумные зоны высокого давления, среднего давления и низкого давления поликонденсации, включающей соответственно:

а) распылительный конденсатор в канале сообщения с каждой вакуумной зоной среднего и низкого давления, соответственно, реактора поликонденсации;

b) межкаскадный конденсатор в канале сообщения с распылительным конденсатором и

с) вакуумный насос в канале сообщения с межкаскадным конденсатором.

В другом варианте осуществления изобретение относится к объединенной вакуумной системе для использования с конечным реактором поликонденсации, имеющим, по меньшей мере, вакуумную зону поликонденсации среднего давления и отдельную вакуумную зону поликонденсации низкого давления, включающей:

а) распылительный конденсатор в канале сообщения с каждой из вакуумных зон среднего и низкого давления, соответственно, реактора поликонденсации;

b) первый EG инжектор соединен в потоке с распылительным конденсатором;

с) межкаскадный конденсатор в канале сообщения с первым EG инжектором;

d) вакуумный насос в канале сообщения с вакуумным конденсатором и

е) второй EG инжектор в канале сообщения с вакуумной зоной низкого давления и распылительным конденсатором соответственно.

В другом варианте осуществления изобретение относится к способу отбора подвижной среды из конечного реактора поликонденсации, имеющего вакуумную зону высокого давления, вакуумную зону среднего давления и вакуумную зону низкого давления поликонденсации, включающему:

а) прохождение подвижной среды из, по меньшей мере, вакуумной зоны среднего давления поликонденсации и вакуумной зоны низкого давления поликонденсации реактора в один распылительный конденсатор, соединенный в закрытом потоке с каждой из вакуумных зон среднего и низкого давления соответственно; и

b) пропускание подвижной среды через межкаскадный конденсатор, в канале сообщения с распылительным конденсатором, с вакуумным насосом в канале сообщения с межкаскадным конденсатором.

В другом варианте осуществления изобретение относится к способу получения мономера сложного полиэфира, включающему:

а) обеспечение трубчатого реактора, имеющего вход, выход и внутреннюю поверхность, причем вход расположен по вертикали ниже выхода; и

b) введение, по меньшей мере, реагента в трубчатый реактор вблизи входа, так что реагенты протекают через трубчатый реактор, при этом реагенты взаимодействуют друг с другом с образованием мономера сложного полиэфира внутри трубчатого реактора и мономер сложного полимера выходит через выход в нем.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность, первый конец расположен по вертикали над вторым концом, реактор поликонденсации не является линейным между первым концом и вторым концом, и

b) направление подвижного мономера сложного полиэфира в первый конец реактора поликонденсации, так что мономер протекает по реактору поликонденсации, при этом мономер взаимодействует с образованием полимера внутри реактора поликонденсации и полимер выходит из его второго конца.

В другом варианте осуществления изобретение относится к способу получения полимера на основе сложного полиэфира, включающему:

а) обеспечение реактора поликонденсации, имеющего первый конец, второй конец и внутреннюю поверхность, первый конец расположен по вертикали над вторым концом, при этом реактор поликонденсации образует угол с вертикальной плоскостью, угол больше нуля градусов; и

b) направление подвижного мономера в первый конец реактора поликонденсации, так что мономер протекает по реактору поликонденсации, при этом мономер взаимодействует с образованием полимера на основе сложного полиэфира внутри реактора поликонденсации и полимер на основе сложного полиэфира выходит из второго его конца.

В другом варианте осуществления изобретение относится к способу получения сложного полиэфира, включающему:

а) трубчатый реактор, имеющий вход, выход и внутреннюю поверхность, причем вход расположен по вертикали ниже выхода; и

b) введение, по меньшей мере, одного реагента в трубчатый реактор вблизи выхода, так что реагенты протекают по трубчатому реактору, при этом реагенты взаимодействуют друг с другом с образованием сложного полиэфира внутри трубчатого реактора и сложный полиэфир выходит через его выход.

В другом варианте осуществления изобретение относится к аппарату для осуществления взаимодействия реагентов с образованием мономера сложного полиэфира, включающему:

а) трубчатый реактор, имеющий вход, выход и внутреннюю поверхность, причем вход расположен по вертикали ниже выхода; и

b) затвор, соединенный с частью внутренней поверхности трубчатого реактора, рядом с выходом из него.

В другом варианте осуществления изобретение относится к аппарату для осуществления взаимодействия реагентов с образованием мономера сложного полиэфира, включающему:

а) трубчатый реактор, имеющий вход, выход и внутреннюю поверхность, вход расположен по вертикали ниже выхода; и

b) механизм удаления газом, встроенный в трубчатый реактор, так что подвижная среда, перемещающаяся по внутренней поверхности реактора, также протекает через механизм удаления газом при протекании от входа к выходу трубчатого реактора, механизм удаления газов включает эксцентрический редуктор типа плоскость-на-дне.

В другом варианте осуществления изобретение относится к аппарату для осуществления взаимодействия реагентов с образованием мономера сложного полиэфира, включающему:

а) трубчатый реактор, имеющий вход, выход и внутреннюю поверхность, вход расположен по вертикали ниже выхода: и

b) рециклированную линию, имеющую входящий поток и выходящий поток, входящий поток соединен в потоке с трубчатым реактором вблизи выхода из него, и выходящий поток соединен в потоке с трубчатым реактором вблизи его входа.

В другом варианте осуществления изобретение относится к аппарату для осуществления взаимодействия мономера с образованием полимера на основе сложного полиэфира, включающему:

а) реактор поликонденсации, имеющий первый конец, второй конец и внутреннюю поверхность, первый конец расположен по вертикали выше второго конца, реактор поликонденсации представляет собой некоторое количество непрерывных взаимосоединенных секций, в которых мономер протекает по внутренней поверхности каждой секции, перемещаясь от первого конца ко второму концу реактора поликонденсации, при этом соседние секции образуют нелинейные углы друг с другом; и

b) по меньшей мере, один затвор, присоединенный к внутренней поверхности реактора поликонденсации, при этом один затвор расположен рядом с соединением каждой из взаимосоединенных секций.

В другом варианте осуществления изобретение относится к способу получения сложного эфира из множества реагентов, включающему:

а) трубчатый реактор этерификации, имеющий первый вход и первый выход;

b) введение реагентов в условиях реакции этерификации в трубчатый реактор этерификации вблизи первого входа и образование двухфазного потока, так что реагенты образуют жидкую фазу и паровую фазу в трубчатом реакторе этерификации и при этом, по меньшей мере, часть реагентов образует мономер сложного эфира.

В другом варианте осуществления изобретение относится к способу получения сложного полиэфира из множества реагентов, включающему:

а) трубчатый реактор этерификации, имеющий первый вход и первый выход;

b) введение реагентов в условиях реакции этерификации в трубчатый реактор этерификации вблизи первого входа и образование двухфазного потока, так что реагенты образуют жидкую фазу, а паровая фаза течет через трубчатый реактор этерификации и при этом, по меньшей мере, часть реагентов образует мономер сложного эфира;

с) взаимодействие мономера в условиях реакции поликонденсации в трубчатом реакторе поликонденсации, при этом, по меньшей мере, часть мономера сложного эфира образует олигомер; и

d) взаимодействие олигомера в условиях реакции поликонденсации в трубчатом реакторе поликонденсации, при этом, по меньшей мере, часть олигомера образует сложный полиэфир.

В другом варианте осуществления изобретение относится к аппарату для получения, по меньшей мере, одного сложноэфирного мономера, олигомера сложного эфира или сложного полиэфира, включающему трубчатый реактор, имеющий вход, выход и внутреннюю часть, по которому проходят реагенты, по меньшей мере, одного мономера сложного эфира, олигомера сложного эфира или сложного полиэфира.

Настоящее изобретение относится к аппаратам для каждого варианта осуществления способа и сопутствующего способа, связанного с каждым из аппаратов по настоящему изобретению.

Дополнительные преимущества изобретения будут изложены ниже, в следующей части описания, и частично будут понятны из описания или могут быть легко выявлены при практическом осуществлении изобретения. Преимущества изобретения будут реализованы и достигнуты с помощью элементов и комбинаций, конкретно указанных в прилагаемой формуле изобретения. Следует понимать, что обе части следующего общего описания и следующего полного описания являются только пояснительными и разъясняющими, а не ограничительными примерами данного изобретения, как оно заявлено в формуле изобретения.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в настоящее изобретение и составляют его часть, иллюстрируют несколько вариант(ов) осуществления изобретения и наряду с описанием служат для разъяснения принципов по настоящему изобретению.

На фиг.1 представлены типичные кривые изменения температуры и давления для реакции образования сложного полиэфира.

На фиг.2 представлен один вариант осуществления трубчатого реактора этерификации или поликонденсации. В случае трубчатого реактора поликонденсационного типа входящий и выходящий потоки являются обратными (входящий в положении 11 и выходящий в положении 12).

На фиг.3 представлена зависимость затрат на установку от номинального диаметра трубы (в дюймах) для типичных затрат на установку трубчатого реактора по настоящему изобретению.

На фиг.4 показан вариант осуществления изобретения, в котором контроль уровня в верхней части реактора обмена сложного эфира или этерификации осуществляется с помощью затвора в реакторе поликонденсации.

На фиг 5 показан вариант осуществления изобретения, в котором существующее оборудование для производства сложного полиэфира модифицировано одним или несколькими трубчатыми реакторами.

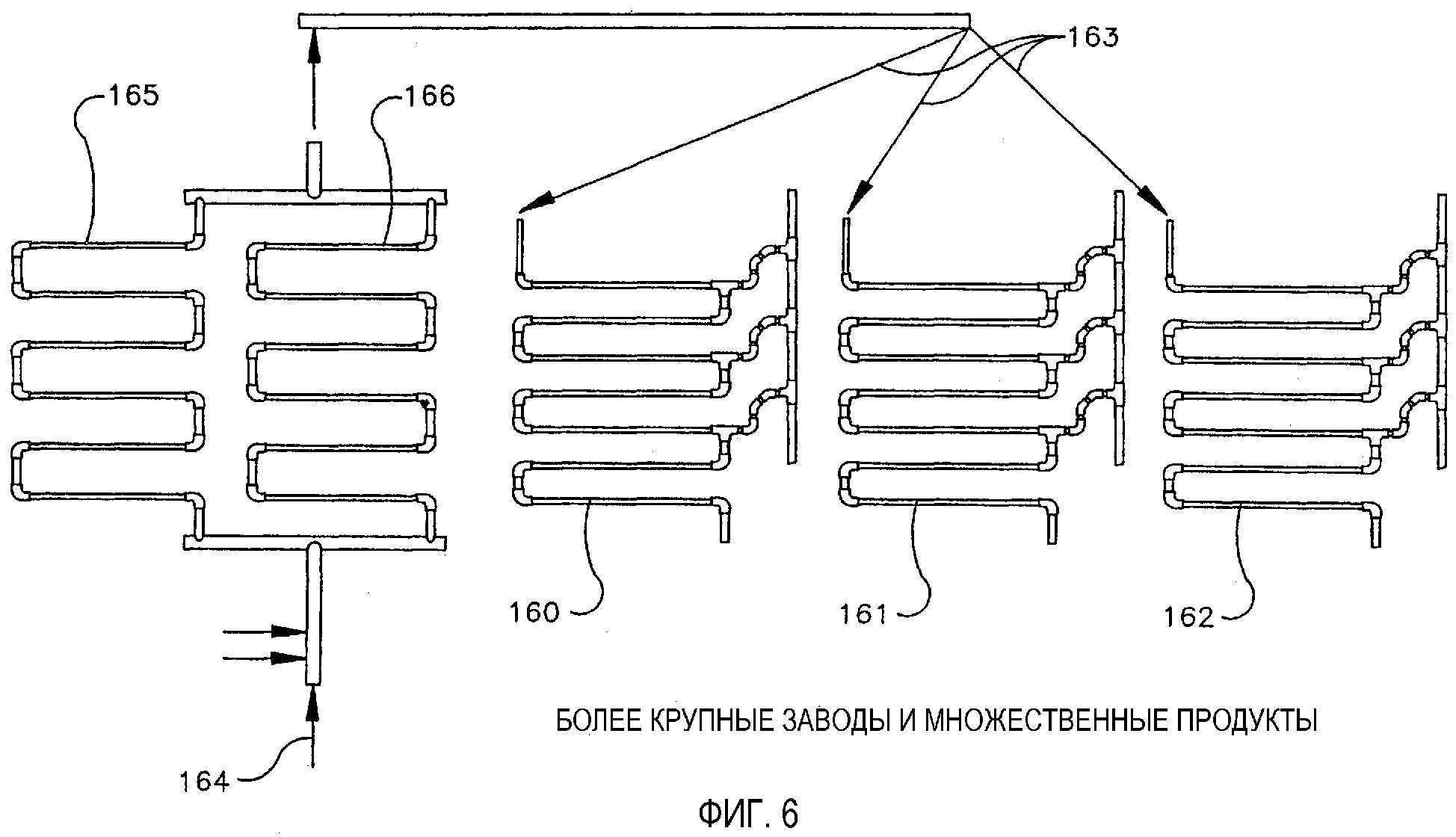

На фиг.6 показан вариант осуществления изобретения для более крупного завода, где использованы многочисленные параллельные трубчатые реакторы этерификации и поликонденсации, а также производство разнообразных продуктов внутри одной системы.

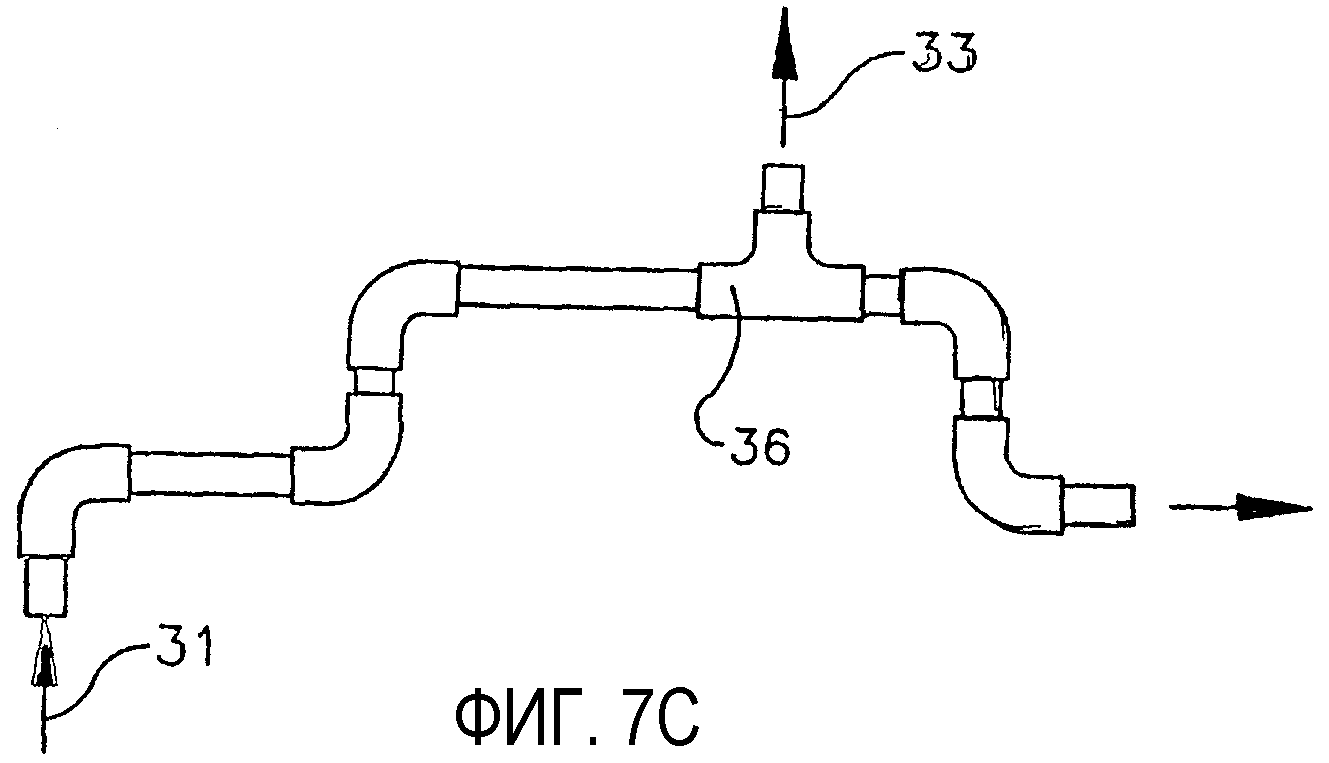

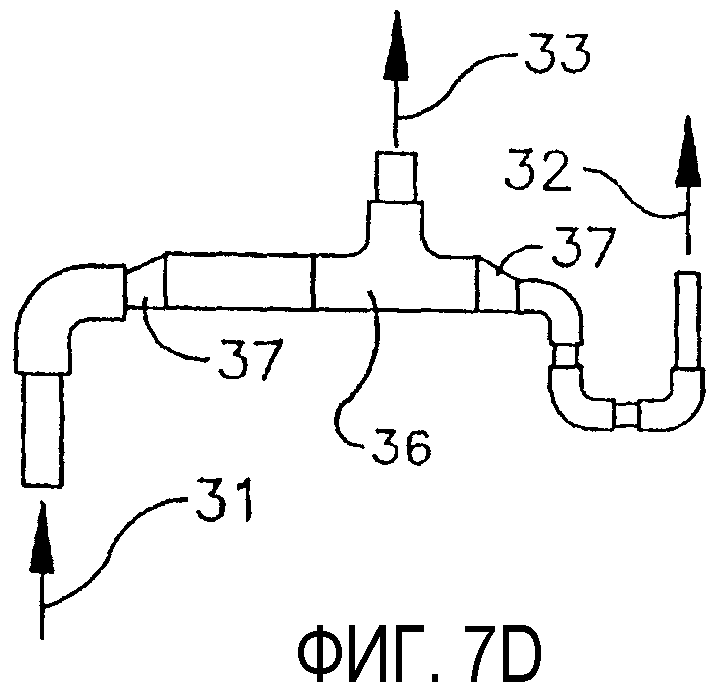

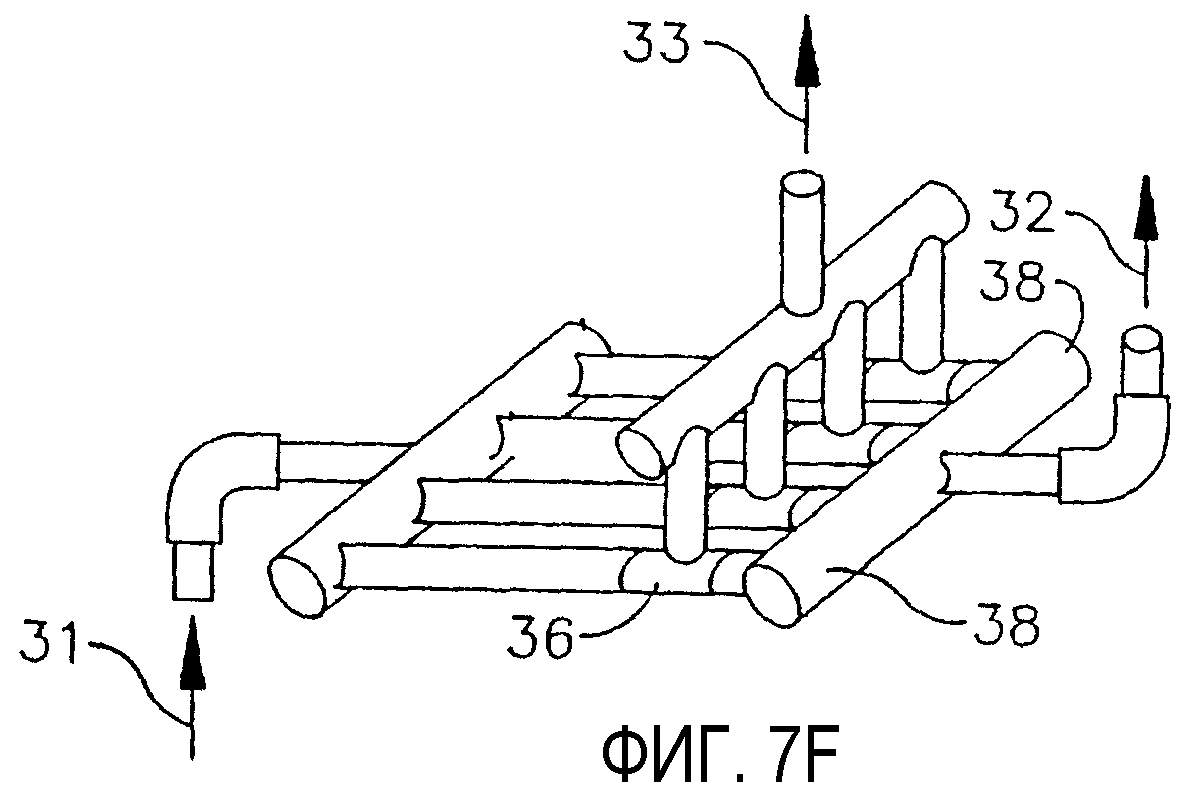

На фиг. 7 показаны различные варианты осуществления разводки паров для обоих способов этерификации и поликонденсации.

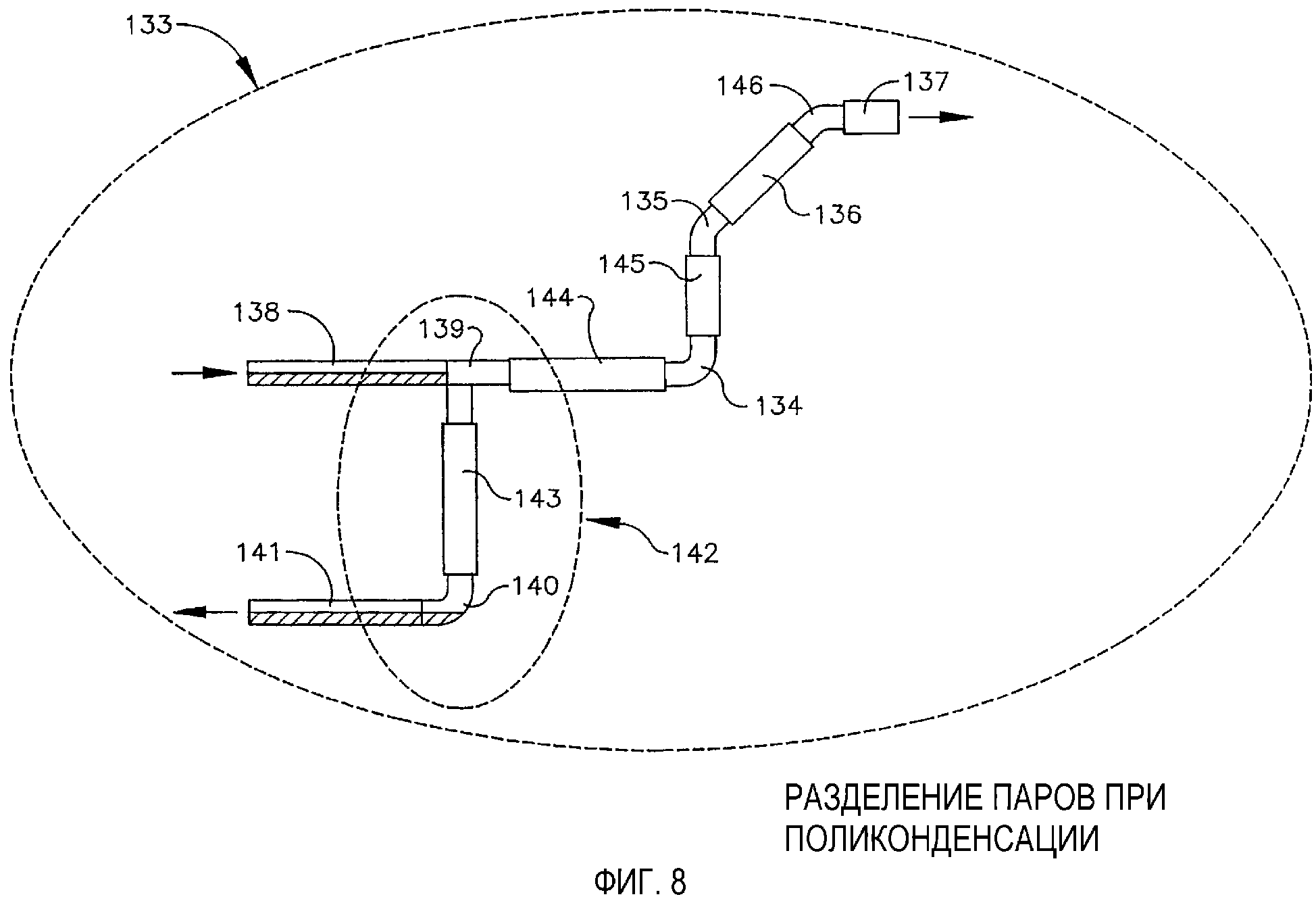

На фиг. 8 показан вариант осуществления разводки паров в процессе поликонденсации.

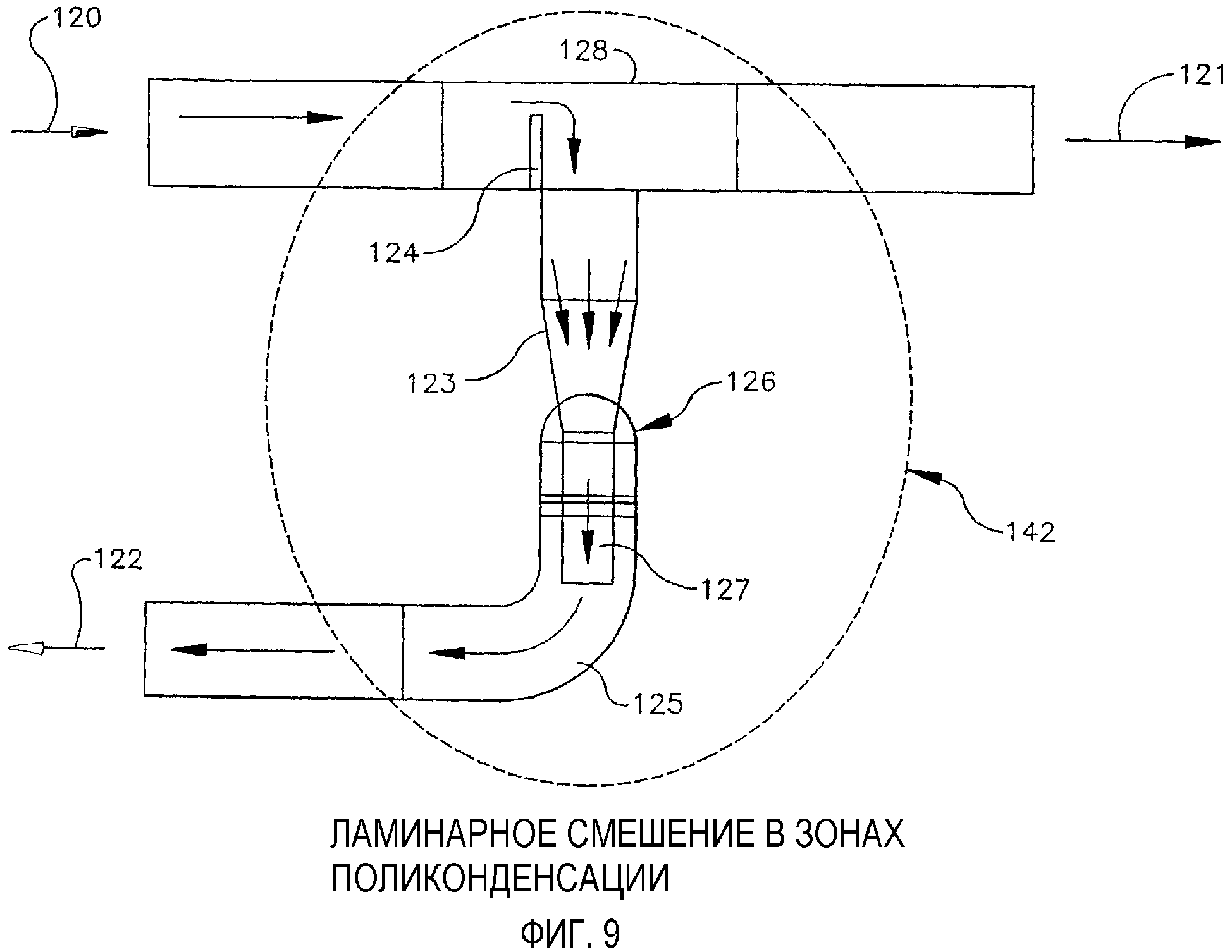

На фиг.9 показан вариант осуществления ламинарного смешения в зоне поликонденсации с использованием затвора и системы обратного преобразователя потока с уменьшенным диаметром трубы ниже затвора.

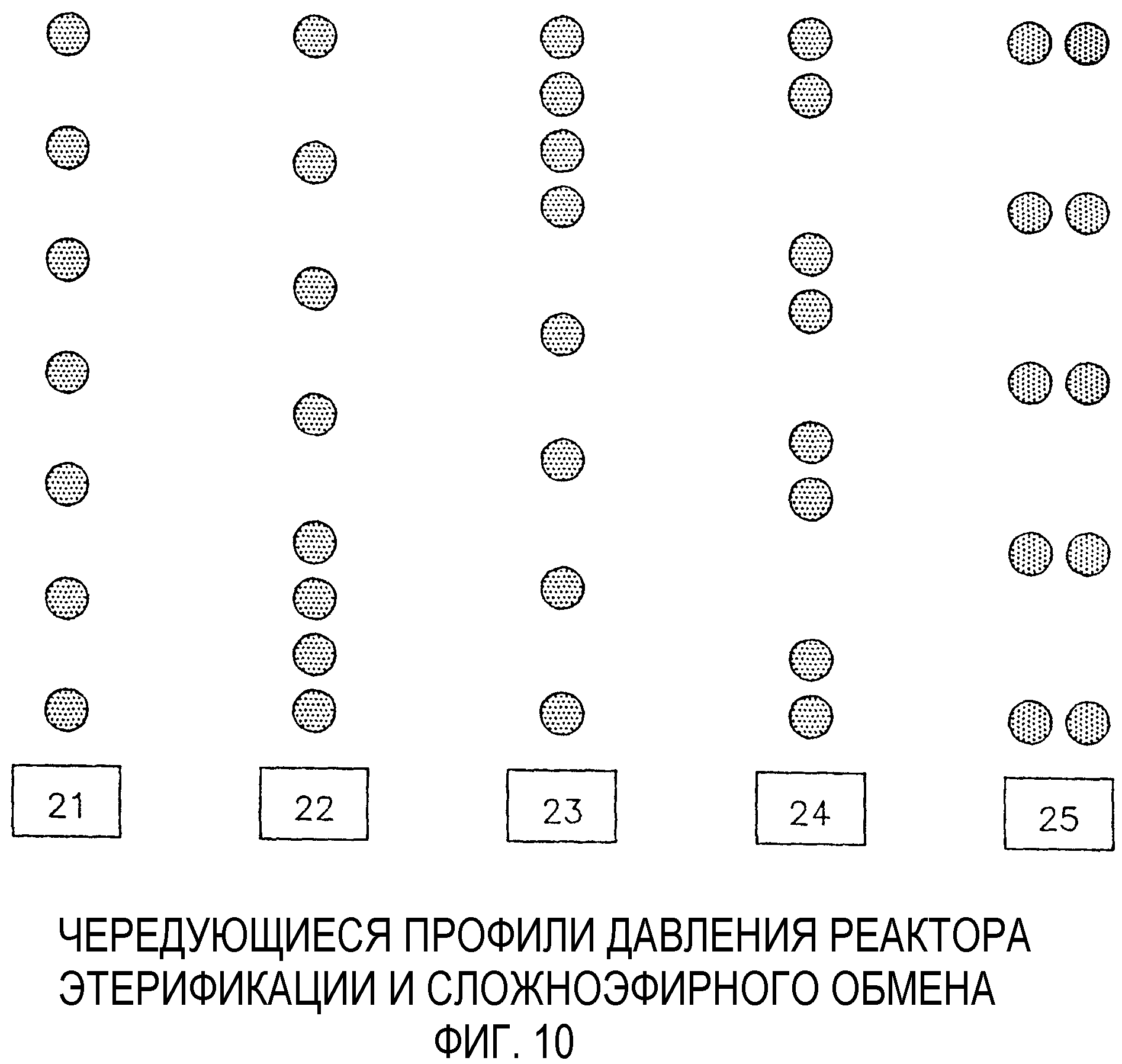

На фиг. 10 показаны различные варианты осуществления чередующихся профилей давления в реакторе этерификации или обмене сложного эфира с использованием нелинейных конфигураций: эта фигура представлена в боковом разрезе и показывает вертикальное смещение между каждым поворотом линий в реакторе этерификации или обмена сложного эфира.

На фиг. 11 представлены кривые профиля давления, соответствующие тем же конфигурациям, что и на фиг. 10.

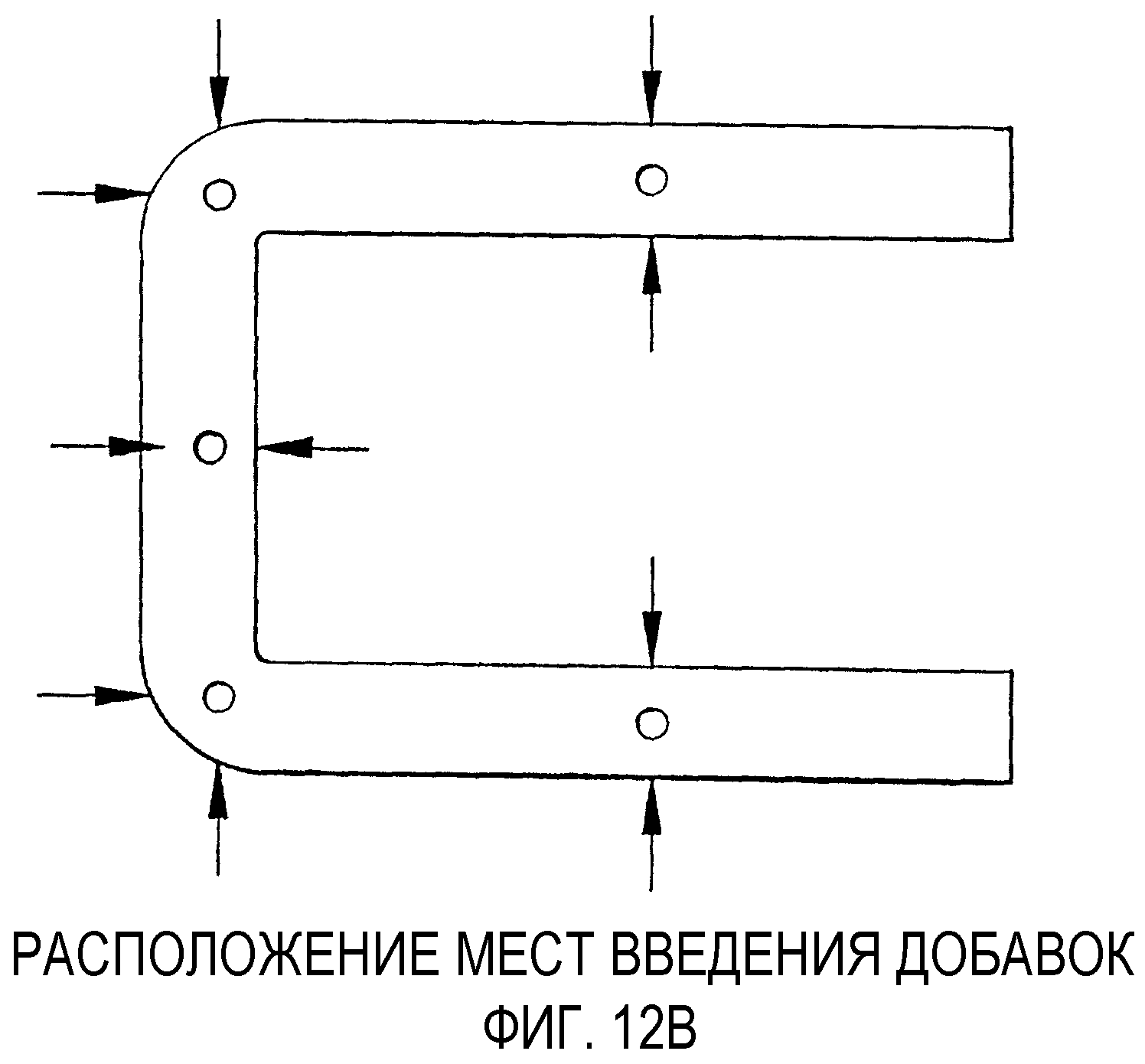

На фиг. 12А и 12B показаны различные аспекты расположения мест введения реагентов внутри процесса.

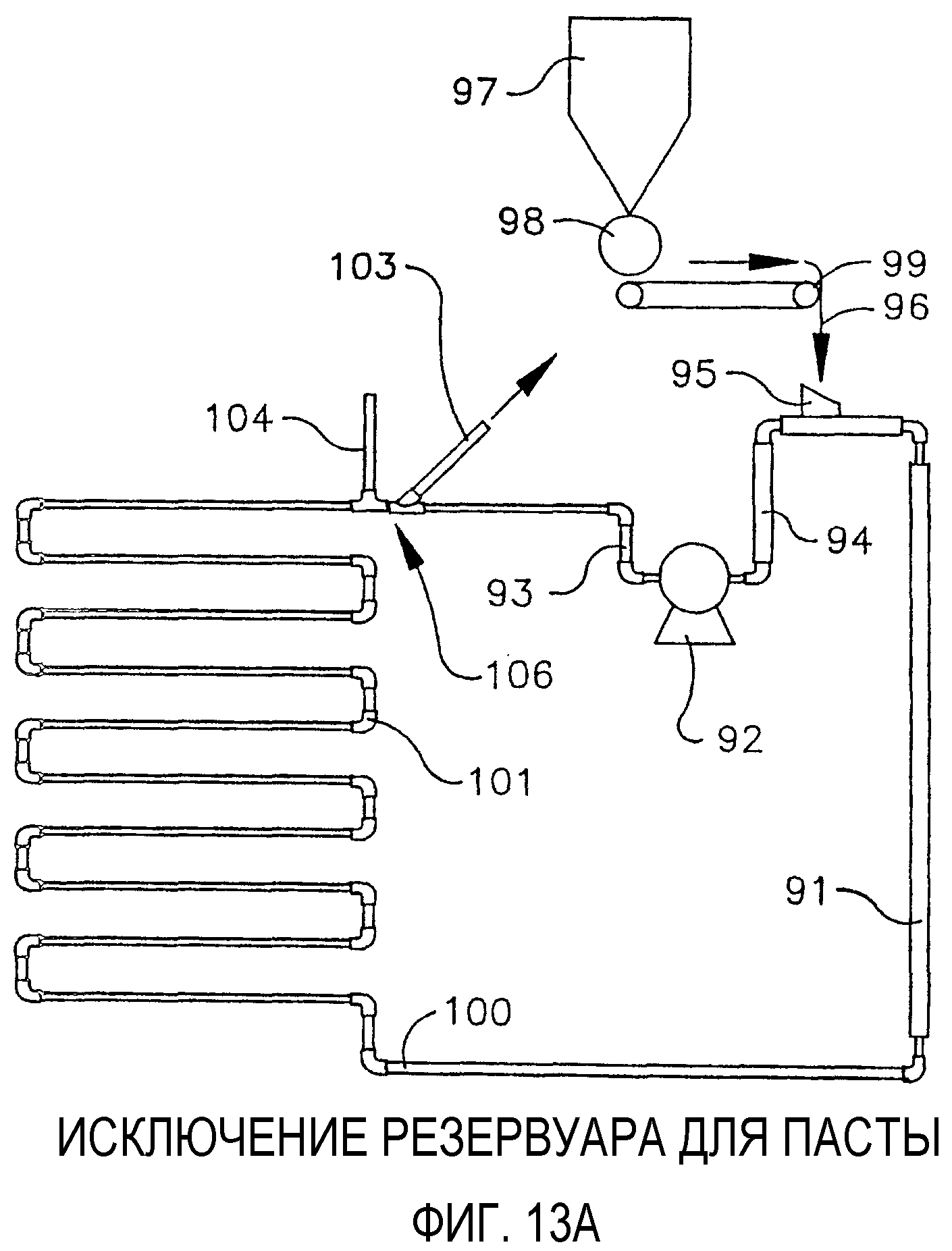

На фиг. 13А и 13B показаны два различных варианта осуществления, из которых исключен резервуар для пасты за счет применения циркуляционной линии.

На фиг.14 представлен вариант осуществления, при котором исключены насосы на подлинии теплоносителя.

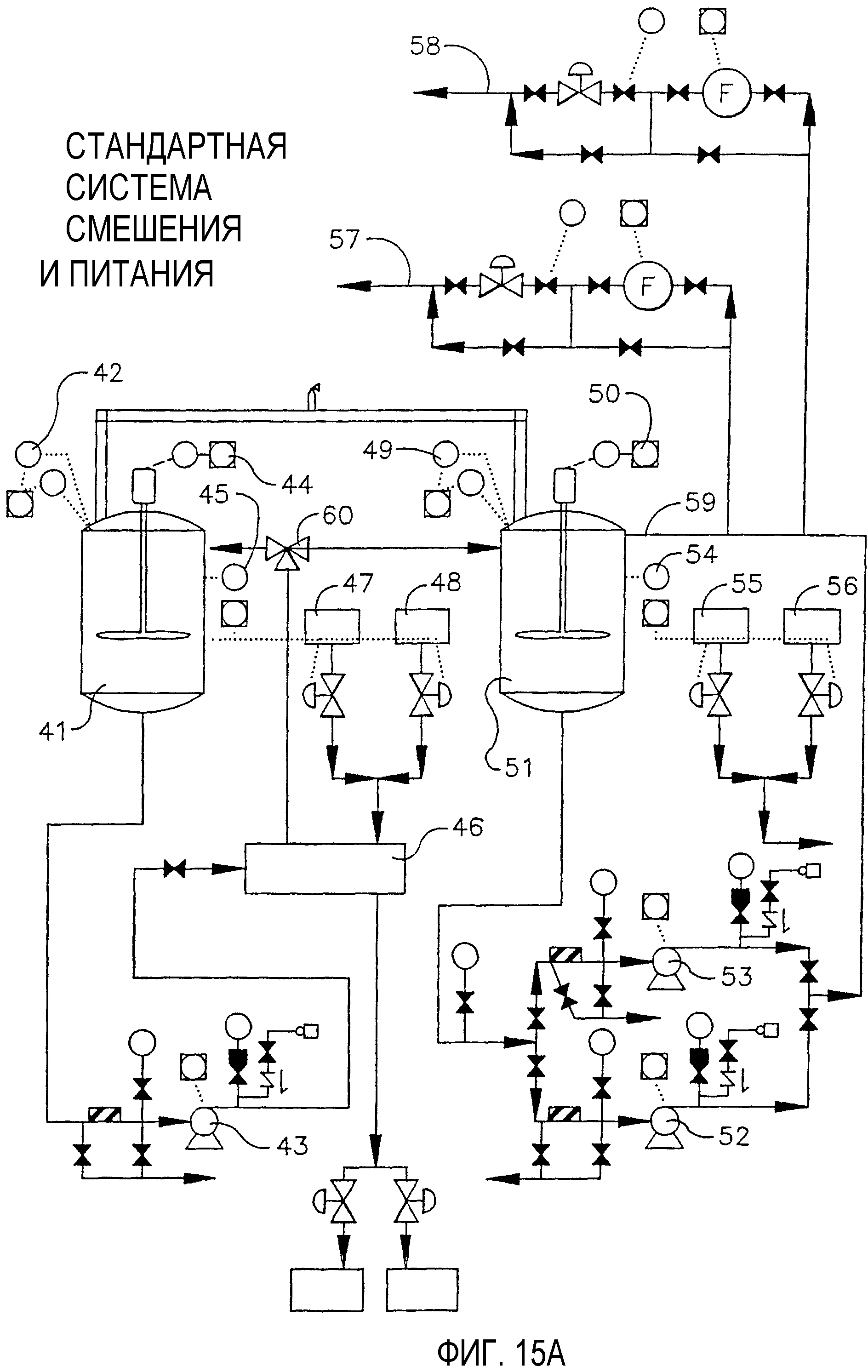

На фиг. 15А представлена типичная система смешения и подачи сырья из известного уровня.

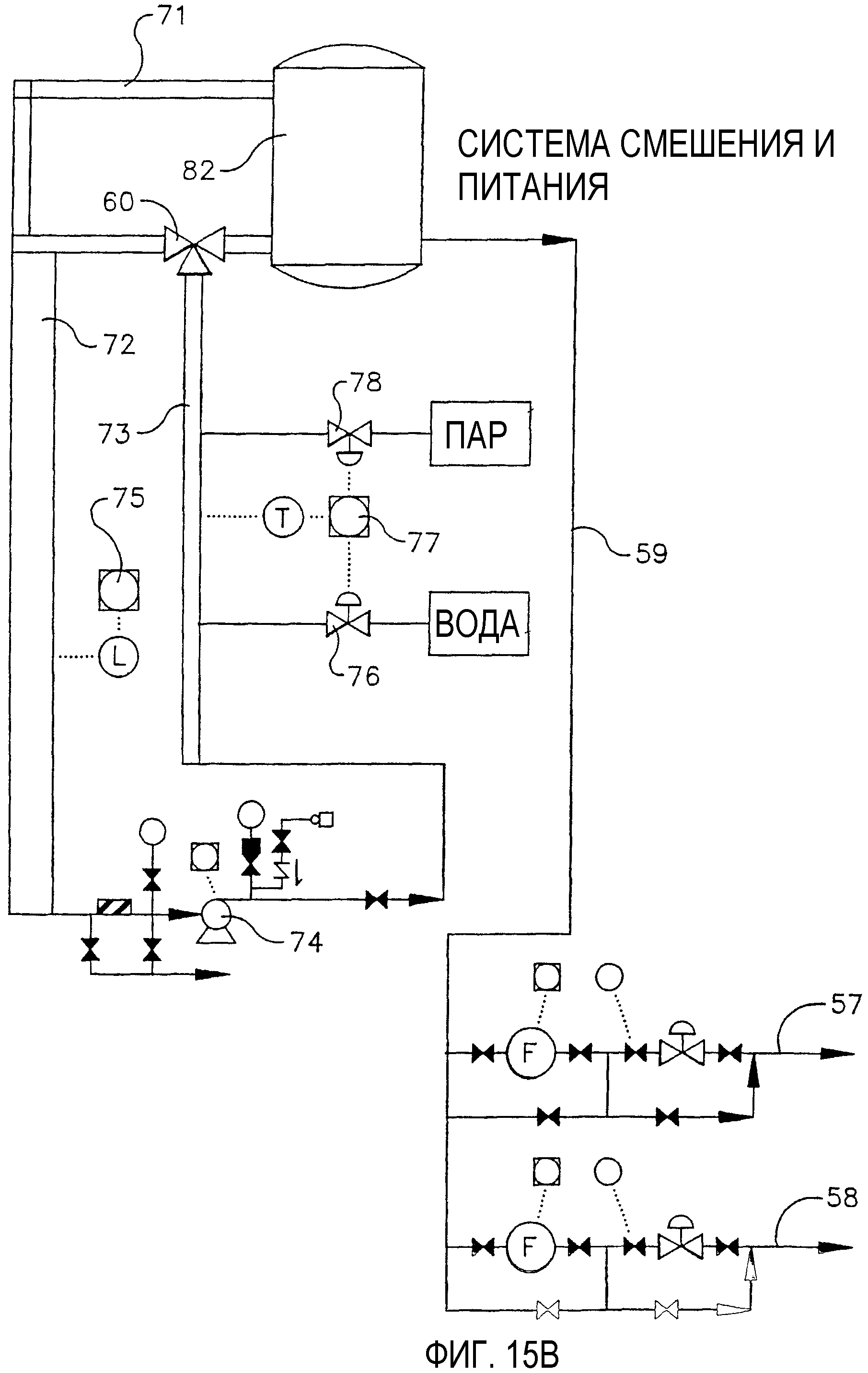

На фиг.15B представлен вариант осуществления изобретения для системы смешения и подачи сырья, из которой исключены различные резервуары и другие контрольные устройства, и рабочие агрегаты.

На фиг. 16 показан вариант осуществления изобретения, в котором использована чередующаяся конфигурация низкого и высокого давления для трубчатого реактора обмена сложного эфира или поликонденсации.

На фиг. 17А и 17B показаны два варианта осуществления изобретения для конструкции объединенного трубчатого реактора завода по производству сложного полиэфира для этерификации и трубчатого реактора для системы поликонденсации.

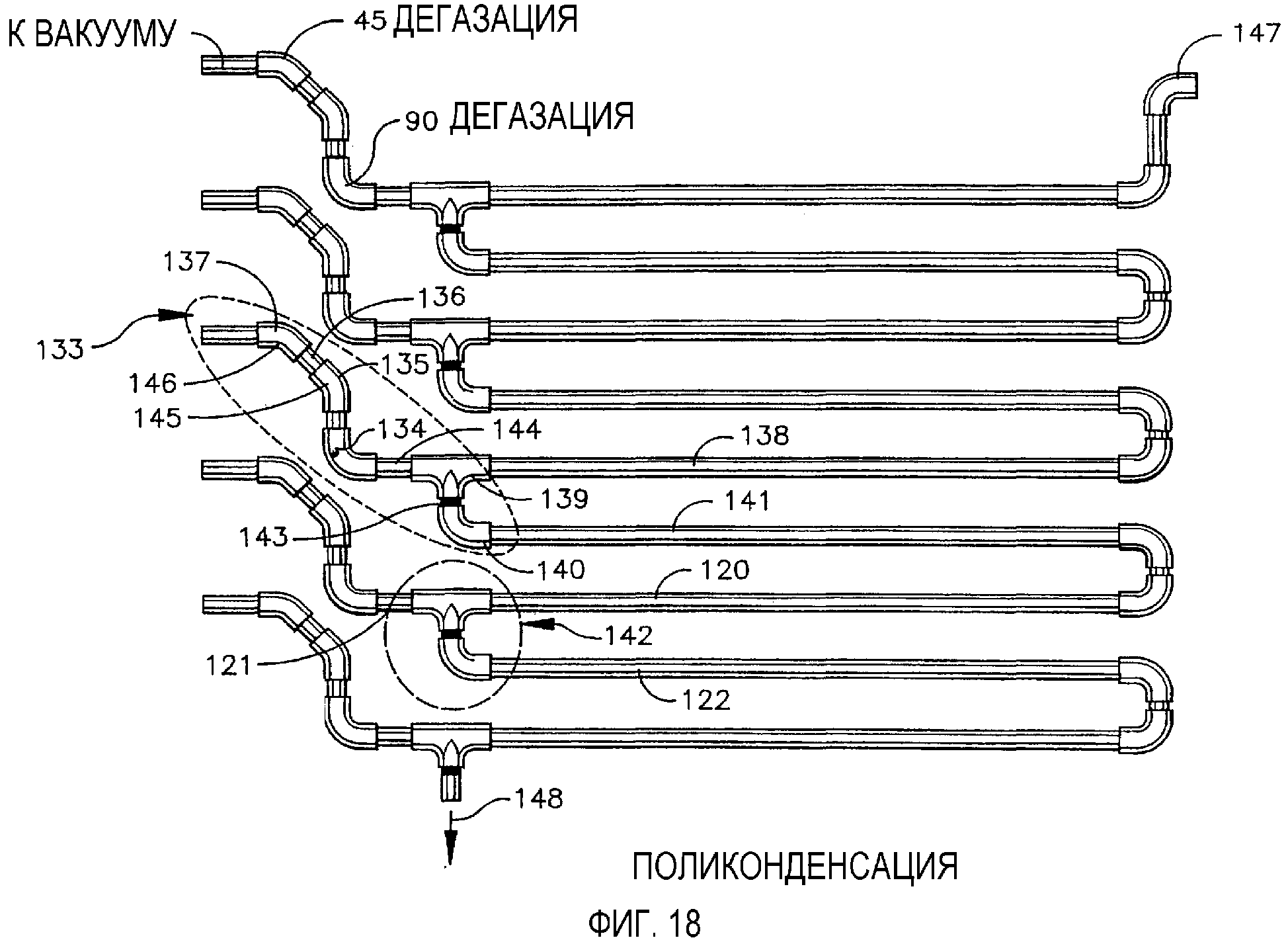

На фиг. 18 показан один вариант осуществления процесса поликонденсации в трубчатом реакторе. Фиг. 8 представляет фрагмент элемента 133 и фиг. 9 представляет фрагмент элемента 142.

На фиг. 19 показан вариант осуществления, на котором отгонка заменена абсорбцией.

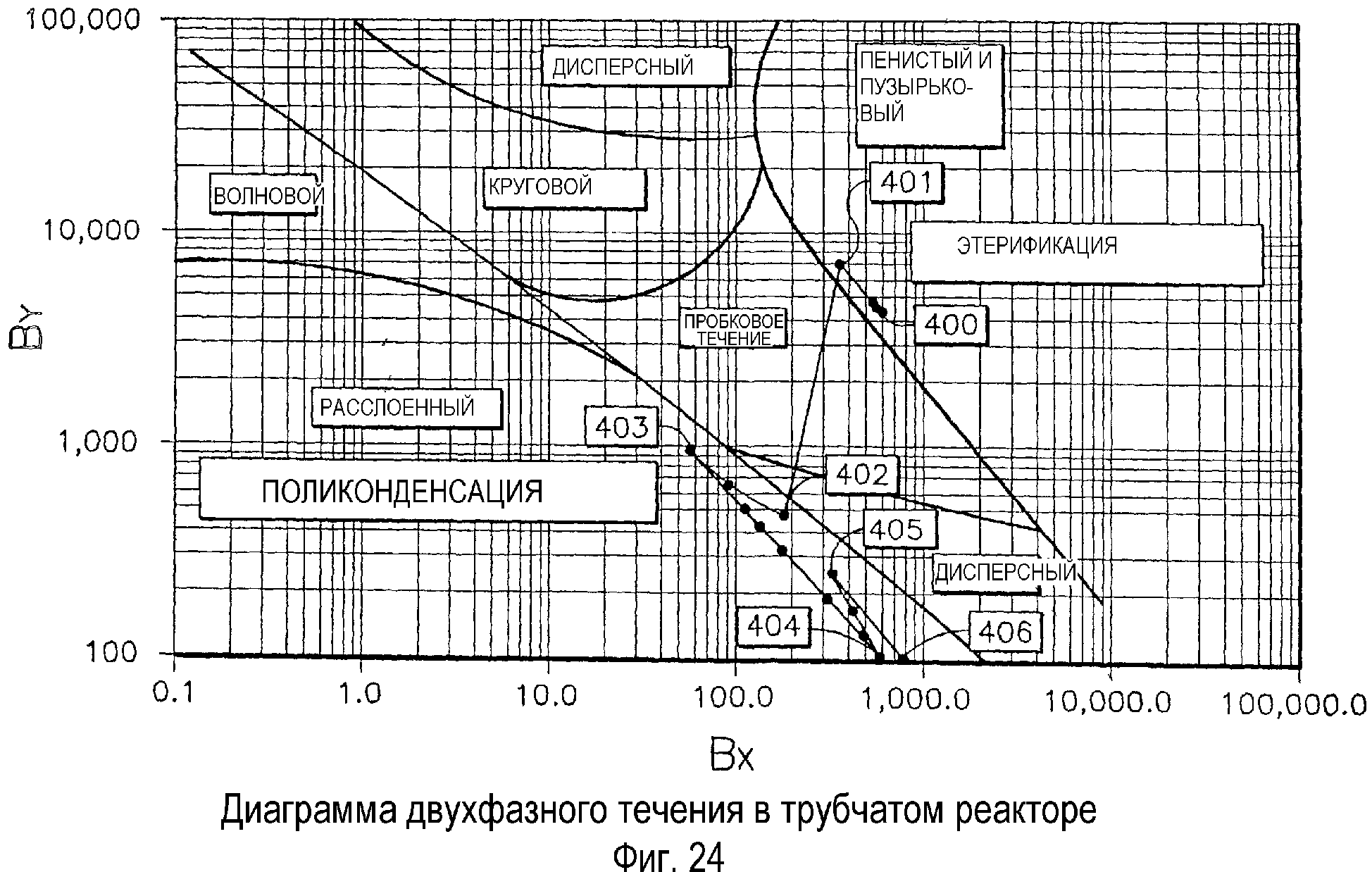

На фиг. 20А показаны различные режимы течения двухфазного потока в горизонтальных трубах.

На фиг. 20B показана зависимость массового расхода пара от отношения жидкости к массовому расходу пара и зависимость для каждого режима течения двухфазного потока в горизонтальных трубах из фиг. 20А. На фиг. 20B также идентифицированы предпочтительные режимы течения для процессов этерификации и поликонденсации по настоящему изобретению.

На фиг. 21 показан вариант осуществления изобретения для разгрузки грузовиков без использования резервуаров для снижения капитальных затрат и работ по обслуживанию, наряду с исключением воды для очистки отработанной воды.

На фиг. 22 показан вариант осуществления изобретения для объединенных безопасной охладительной башни с орошением, воды для гранулирования и холодильников для HIM насоса с минимизацией водных систем на установке.

На фиг. 23 показана объединенная вакуумная система для снижения FG инжекторов и исключения системы охлажденной воды как один из вариантов осуществления изобретения.

На фиг. 24 представлены двухфазные режимы для этерификации и поликонденсации для одного из вариантов осуществления способа по настоящему изобретению, в котором трубчатый реактор использован для получения гомополимерного ПЭТ.

Ключ к цифровым обозначениям на чертежах

Подробное описание изобретения

Настоящее изобретение поясняется при рассмотрении следующего подробного описания предпочтительных вариантов осуществления изобретения, примеров, включенных в него, фигур и их предшествующего и нижеследующего описания.

Перед тем как соединения, композиции, изделия, устройства и/или способы по настоящему изобретению будут раскрыты и описаны, следует отметить, что настоящее изобретение не ограничивается по объему притязаний конкретными методами синтеза, конкретными способами или конкретными аппаратами, так как все они, безусловно, могут быть различными. Также следует отметить, что использованная в описании терминология предназначена только для целей описания конкретных вариантов осуществления и не рассматривается как ограничивающая.

В настоящем описании и в формуле изобретения, которая представлена ниже, будут даны ссылки на ряд терминов, которым должно быть дано следующее определение и которые означают следующее.

Использованные в описании и прилагаемой формуле изобретения формы единственного числа включают также множественное число, если из контекста не следует иное. Таким образом, например, ссылка на трубчатый реактор включает один или несколько трубчатых реакторов.

Интервалы значений могут быть выражены от «примерно» одной конкретной величины и/или до «примерно» другой конкретной величины. Когда указан такой интервал, другой вариант осуществления включает от одной конкретной величины и/или до другой конкретной величины. Аналогично этому когда величины выражены как приблизительные путем использования предшествующего слова «примерно», то следует понимать, что конкретная величина образует другой вариант осуществления. Далее следует понимать, что конечные точки каждого интервала очень важны как в отношении другой конечной точки, так и независимо от другой конечной точки.

«Необязательно» или «необязательный» означает, что описанное далее событие или обстоятельства могут или не могут осуществиться и что описание включает случаи, когда указанное событие или обстоятельства имеют место и случаи, когда нет. Например, фраза «необязательно нагретый» включает оба процесса, с нагреванием и без нагревания.

Остаток относится к фрагменту, который представляет собой результирующий продукт химических соединений в конкретной схеме реакции или последующем составе или химическом продукте, независимо от того, действительно ли этот фрагмент получен из химических соединений. Таким образом, остаток этиленгликоля в сложном полиэфире относится к одному или нескольким повторяющимся звеньям -OCH2CH2O- в сложном полиэфире, независимо от того, использован ли этиленгликоль для получения сложного полиэфира. Аналогично этому остаток себационовой кислоты в сложном полиэфире относится к одному или нескольким фрагментам -CO(CH2)8CO- в сложном полиэфире, независимо от того, получен ли этот остаток при взаимодействии с себационовой кислотой или ее сложным эфиром при получении сложного полиэфира.

Как использовано в описании, реактор для получения форполимера представляет собой реактор поликонденсации, обычно под вакуумом, в котором происходит рост длины полимерной цепи от длины исходного соединения 1-5 до длины на выходе 4-30. Реактор для получения форполимера обычно имеет то же назначение, что и для всех сложных полиэфиров, но некоторые сложные полиэфиры имеют заданную длину цепи, которая является короткой, такой как от 10 до 30. Для таких продуктов с заданной короткой длиной цепи не требуется никакой отделочный реактор (как определено ниже), поскольку реактор для форполимера обеспечит получение конечного продукта. Отделочный реактор представляет собой последний реактор поликонденсации в фазе расплава, обычно под вакуумом, в котором происходит рост длины полимерной цепи и образование продукта с желательной длиной цепи.

Как использовано в описании, «обычный» способ или аппарат в отношении переработки сложного полиэфира относится к не трубчатому реактору или способу, включающему, но не ограниченному в объеме притязаний, процесс в емкостном реакторе с непрерывным перемешиванием (CSTR) или аппарат, реакционную перегонку, отпарную колонну или процесс в ректификационной колонне и аппарат, резервуар с внутренней оснасткой, шнек или прядильный процесс или аппарат. Типичный CSTR реактор, используемый в обычном процессе поликонденсации, представляет собой реактор с равномерной или тонкой пленкой.

Далее будут подробно рассмотрены предпочтительные варианты по настоящему изобретению, примеры которых пояснены прилагаемыми чертежами. Там где возможно, использованы те же ссылочные номера, что и во всех чертежах, относящиеся к одинаковым или аналогичным частям.

Настоящее изобретение относится к аппаратам и способам превращения реагентов в сложный полиэфир. В частности, в одном варианте осуществления на первой стадии согласно настоящему изобретению происходит взаимодействие исходных материалов (также называемых сырьем или реагентами) с образованием мономеров (также названных мономерами сложных полиэфиров), а затем, на второй стадии, настоящее изобретение обеспечивает взаимодействие мономеров с образованием олигомеров (также названных олигомерами сложных полиэфиров или форполимерами), а затем и конечного сложного полиэфира (также названного полимером или полимером на основе сложного полиэфира). Если материалы с кислотными концевыми группами подают на первую стадию, такие как терефталевая кислота или изофталевая кислота, тогда первую стадию называют реакцией или реактором этерификации. Если исходные материалы содержат метильные концевые группы, такие как диметилтерефталат или диметилизофталат, тогда первая стадия или первый реактор представляет собой стадию или реактор обмена сложного эфира. Для простоты в тексте описания и формуле изобретения термины «этерификация» и «обмен сложного эфира» использовали взаимозаменяемо и обычно относили к этерификации, но следует понимать, что этерификация и сложноэфирный обмен зависят от исходных материалов. Также следует понимать, что в состав продуктов выхода реакции этерификации может входить помимо мономера и олигомер. Процесс поликонденсации может представлять собой один общий процесс или может быть подразделен на две части: процесс получения форполимера и процесс дозревания. В процессе получения форполимера выходящий продукт включает мономер, олигомер и полимер, причем обычно основную долю составляет олигомер. В процессе дозревания обычно выходящий из процесса поток включает олигомер и полимер, где основную долю составляет полимер. В процессе этерификации возможно иметь небольшие количества полимера, выходящего из процесса. Аналогично этому в процессе дозревания возможно иметь небольшие количества мономера, выходящего их процесса.

Вторую стадию называют процессом поликонденсации или реактором поликонденсации. В таком варианте осуществления входная часть, находящаяся под давлением, первой стадии или реактор этерификации выходит примерно под атмосферным давлением или выше, а выходящий с первой стадии продукт, который поступает на вторую стадию, представляет собой по существу мономер. На второй стадии мономер превращается в олигомер, который может при желании быть выделенным, например, на первом разделительном устройстве высокого давления, таком как затвор, в реакторе. Если его не выделяют, олигомер в дальнейшем превращается в полимер в трубчатом реакторе.

Способ применим для любого сложного полиэфира. Такие сложные полиэфиры включают, по меньшей мере, один остаток дикарбоновой кислоты и, по меньшей мере, один остаток гликоля, в этом контексте остаток должен пониматься в широком смысле, как, например, остаток дикарбоновой кислоты может быть образован при использовании дикарбоновой кислоты или из сложноэфирного обмена с использованием двойного сложного эфира. В частности, подходящие дикарбоновые кислоты включают ароматические дикарбоновые кислоты, предпочтительно содержащие от 8 до 1 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно содержащие от 4 до 12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно содержащие от 8 до 12 атомов углерода. Примеры дикарбоновых кислот включают терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-3,4'-дикарбоновую кислоту, 2,2-диметил-1,3-пропандиол, дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, их смеси и т.п. Кислотной частью может быть сам сложный эфир, такой как с диметилфталатом.

Подходящие диолы включают циклоалифатические диолы, предпочтительно содержащие от 6 до 20 атомов углерода, или алифатические диолы, предпочтительно содержащие от 3 до 20 атомов углерода. Примеры таких диолов включают этиленгликоль (ЭГ), диэтиленгликоль, триэтиленгликоль, 1,4-циклогексан-диметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, неопентилгликоль, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентандиол-(1,3), 2-этилгександиол-(1,3), 2,2-диэтилпропандиол-(1,3), гександиол-(1,3), 1,4-ди(гидроксиэтокси)бензол, 2,2-диэтилпропандиол-(1,3), гександиол-(1,3), 1,4-ди(гидроксиэтокси)бензол, 2,2-бис-(4-гидроксициклогексил)пропан, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, 2,2,4,4-тетраметилциклобутандиол, 2,2-бис(3-гидроксиэтоксифенил)пропан, 2,2-бис-(4-гидроксициклогексил)пропан, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, 2,2,4,4-тетраметилциклобутандиол, 2,2-бис-(3-гидроксиэтоксифенил)пропан, 2,2-бис(4-гидроксипропоксифенил)пропан, изосопбид, гидроксихинон, БДС-(2,2(сульфонилбис)-4,1-фениленокси)бис(этанол), их смеси и т.п. Сложные полиэфиры могут быть получены из одного или нескольких типов диолов.

Предпочтительные сомономеры включают терефталевую кислоту, диметилтерефталат, изофталевую кислоту, диметилизофталат, диметил-2,6-нафталиндикарбоксилат, 2,6-нафталиндикарбоновую кислоту, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол (ЦГДМ), 1,4-бутандиол, политетраметиленгликоль, транс-ДМЦД, ангидрид тримеллитовой кислоты, диметилциклогексан-1,4-дикарбоксилат, диметилдекалин-2,6-дикарбоксилат, декалиндиметанол, декагидронафталин 2,6-дикарбоксилат, 2,6-дигидроксиметилдекагидронафталин, гидрохинон, гидроксибензойную кислоту, их смеси и т.п. Сюда также могут быть включены бифункциональные (типа А-В, где концы неодинаковые) сомономеры, такие как гидроксибензойная кислота.

Сомономер, как и в обычном процессе, может быть введен в любом месте технологической линии от начала этерификации до процесса поликонденсации. В частности, в рамках по настоящему изобретению сомономер может быть введен в месте положения, включающем, но не ограничивающем объем притязаний, ближайший вход в реактор этерификации, ближайший отвод из реактора этерификации, точку между входом и выходом из реактора этерификации, любую точку вдоль рециклированной линии, ближайший вход в реактор получения форполимера, ближайший выход из реактора получения форполимера, точку между входом и выходом из реактора получения форполимера, ближайший вход в реактор поликонденсации и точку между входом и выходом из реактора поликонденсации.

Следует понимать, что термин сложный полиэфир, использованный в настоящем описании, подразумевает производные сложного полиэфира, включающие, но не ограничивающие объема притязаний, простые-сложные полиэфирэфиры, сложные полиэфирамиды и простые-сложные полиэфирэфирамиды. Поэтому для простоты в тексте описания и в формуле изобретения термины сложный полиэфир, простой полиэфир сложный эфир, сложный полиэфирамид и простой-сложный полиэфирэфирамид могут быть использованы взаимозаменяемо и обычно называются как сложный полиэфир, но понятно, что конкретные соединения сложного полиэфира зависят от исходных материалов, т.е. реагентов и/или составляющих предшественника сложного полиэфира.

Сложные полиэфиры, полученные по способу по настоящему изобретению, представляют собой гомополимеры и сополимеры на основе сложного полиэфира, которые пригодны для использования в широком ряду областей применения, включающем упаковку, пленки, волокно, листовые материалы, покрытия, адгезивы, формовые изделия и т.п. Упаковка пищевых продуктов является особенно предпочтительной областью применения некоторых сложных полиэфиров по настоящему изобретению. В одном варианте осуществления сложные полиэфиры включают составляющую на основе дикарбоновой кислоты, включающей терефталевую кислоту или изофталевую кислоту, предпочтительно, по меньшей мере, примерно 50% моль терефталевой кислоты и в некоторых вариантах осуществления предпочтительно, по меньшей мере, примерно 75% моль терефталевой кислоты и составляющую на основе диола, включающую, по меньшей мере, один диол, выбранный из этиленгликоля, циклогександиметанола, диэтиленгликоля, бутандиола и их смесей. Сложные полиэфиры могут дополнительно включать остатки сомономера в количествах до примерно 50% моль одной или нескольких различных дикарбоновых кислот и до примерно 50% моль одного или нескольких диолов в расчете на 100% моль дикарбоновой кислоты и 100% моль диола. В некоторых вариантах осуществления может быть предпочтительной модификация составляющей на основе дикарбоновой кислоты сомономера, составляющие гликоля или каждого по отдельности до примерно 25% моль или до примерно 15% моль. В одном варианте осуществления сомономерные дикарбоновые кислоты включают ароматические дикарбоновые кислоты, сложные эфиры дикарбоновых кислот, ангидриды сложных эфиров дикарбоновых кислот и их смеси.

В одном варианте осуществления реагенты включают терефталевую кислоту и этиленгликоль. В другом варианте реагенты включают диметилтерефталат и этиленгликоль. В еще одном варианте осуществления реагенты включают терефталевую кислоту, этиленгликоль и ЦГДМ.

Предпочтительные сложные полиэфиры включают, но не ограничиваются этим, гомополимеры и сополимеры полиэтилентерефталата (ПЭТ), ПЭТГ (ПЭТ, модифицированный сомономерным ЦГДМ), ПБТ, полностью ароматические или жидкокристаллические сложные полиэфиры, биоразлагаемые сложные полиэфиры, такие как включающие бутандиол, остатки терефталевой кислоты и адипиновой кислоты, гомополимер и сополимеры поли(циклогексан-диметилентерефталат), гомополимер и сополимеры ЦГДМ и циклогександикарбоновой кислоты или диметилциклогександикарбоксилата, и их смеси. В одном варианте осуществления сложным полиэфиром является ПЭТ, полученный взаимодействием ПТА и ЭГ. В другом варианте осуществления реагенты не включают ангидридов. В одном варианте осуществления сложным полиэфиром не является поликарбонат, или ПБТ («полибутилентерефталат»), или сложные полиэфиры, полученные из фталевого ангидрида или малеинового ангидрида.

Настоящий способ, протекающий в трубчатом реакторе, также может быть использован при этерификации, поликонденсации или в обоих случаях, для процесса, в котором этерифицируется, гидрируется или полимеризуется терефталевая кислота с образованием ПЭТ (или ПЭТГ, если также добавлен ЦГДМ), как тот, что раскрыт в заявке США 60/228695, поданной 29 августа 2000, и заявке США 09/812581, поданной 20 марта 2001, которые обе включены в описание в качестве ссылок.