Модуль для "холодного" смешивания смазочных материалов и смазочно-охлаждающих жидкостей - RU2633571C1

Код документа: RU2633571C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области получения смазочных материалов, а именно к устройству для инициации кавитации и возникновения процесса «холодного» смешивания базовых масел и присадок для получения смазочных материалов - товарных масел и смазочно-охлаждающих жидкостей (СОЖ).

УРОВЕНЬ ТЕХНИКИ

Известно устройство для смешивания масел, раскрытое в WO 2008/016937 А2, опубл. 07.02.2008. Известное устройство содержит средства подачи масла и жидкости в накопительную емкость, насос для перекачивания масла и жидкости, кавитационную колону и сливной канал для вывода полученного смешенного масла.

Недостатком известного устройство является то, что устройство смешивает готовые продукты между собой, но неспособно смешивать базовое сырье и пакеты присадок с целью получения готовых смазочных материалов (технических масел) и смазочно-охлаждающих жидкостей (СОЖ). Также очевидным недостатком является то, что данное устройство способно осуществлять смешивания исключительно при высокой температуре, т.е. компоненты необходимо предварительно разогреть до +60°C.

Наиболее близким аналогом заявленного изобретения является устройство для приготовления жидких смесей, раскрытое в RU 131310 U1, опубл. 20.08.2013. Устройство, раскрытое в наиболее близком аналоге, содержит корпус, внутри которого перпендикулярно потоку среды размещены пластины с отверстиями, при этом эквивалентный диаметр отверстий в каждой последующей по ходу потока пластине меньше, чем в предыдущей. При этом за последней по ходу потока пластиной установлена дополнительная пластина, выполненная из твердого пористого материала.

Недостатком наиболее близкого аналога является осуществление процесса кавитации при нагреве смеси для смешивания и невозможность смешивания сложных компонентов для получения смазочно-охлаждающих жидкостей (СОЖ). Явным отличием является отсутствие плоскостных каналов и также совмещение в решении плоскостных и цилиндрических каналов, что позволяет получать высокий уровень смешивания.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка модуля для «холодного» смешивания смазочных материалов и смазочно-охлаждающих жидкостей, обеспечивающего высокое качество гомогенизации смеси при температуре смешивания компонентов 20-30°C.

Техническим результатом изобретения является повышение однородности гомогенизации, дисперсности и снижение энергозатрат при смешивании базовых масел и различных пакетов присадок.

Указанный технический результат достигается за счет того, что модуль для «холодного» смешивания смазочных материалов и смазочно-охлаждающих жидкостей, содержащий корпус, узел ввода смешиваемых компонентов, узел вывода готового продукта, при этом в корпусе последовательно расположены по крайней мере два цельнометаллических блока, содержащие сквозные цилиндрические и плоскостные каналы, причем между смежными блоками расположена зона активного смешивания.

В каждом блоке расположены четыре плоскостных канала, в которых предусмотрено сужение по высоте канала от начала канала по его длине, соответствующее

Плоскостные каналы в каждом блоке расположены равномерно относительно друг друга на расстоянии 5-7 мм от края блока.

Цилиндрические каналы в каждом блоке расположены равномерно относительно друг друга внутри периметра, образованного плоскостными каналами.

Цилиндрические каналы выполнены с постоянным диаметром.

В первом блоке выполнено не менее четырех цилиндрических каналов.

В последующих блоках выполнено на два цилиндрических канала больше, чем в предыдущем.

В последующих блоках выполнены цилиндрические каналы, имеющие меньший диаметр, чем в предыдущем.

На входе узла ввода смешиваемых компонентов расположен датчик давления.

На выходе узла вывода готового продукта расположен вискозиметр.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

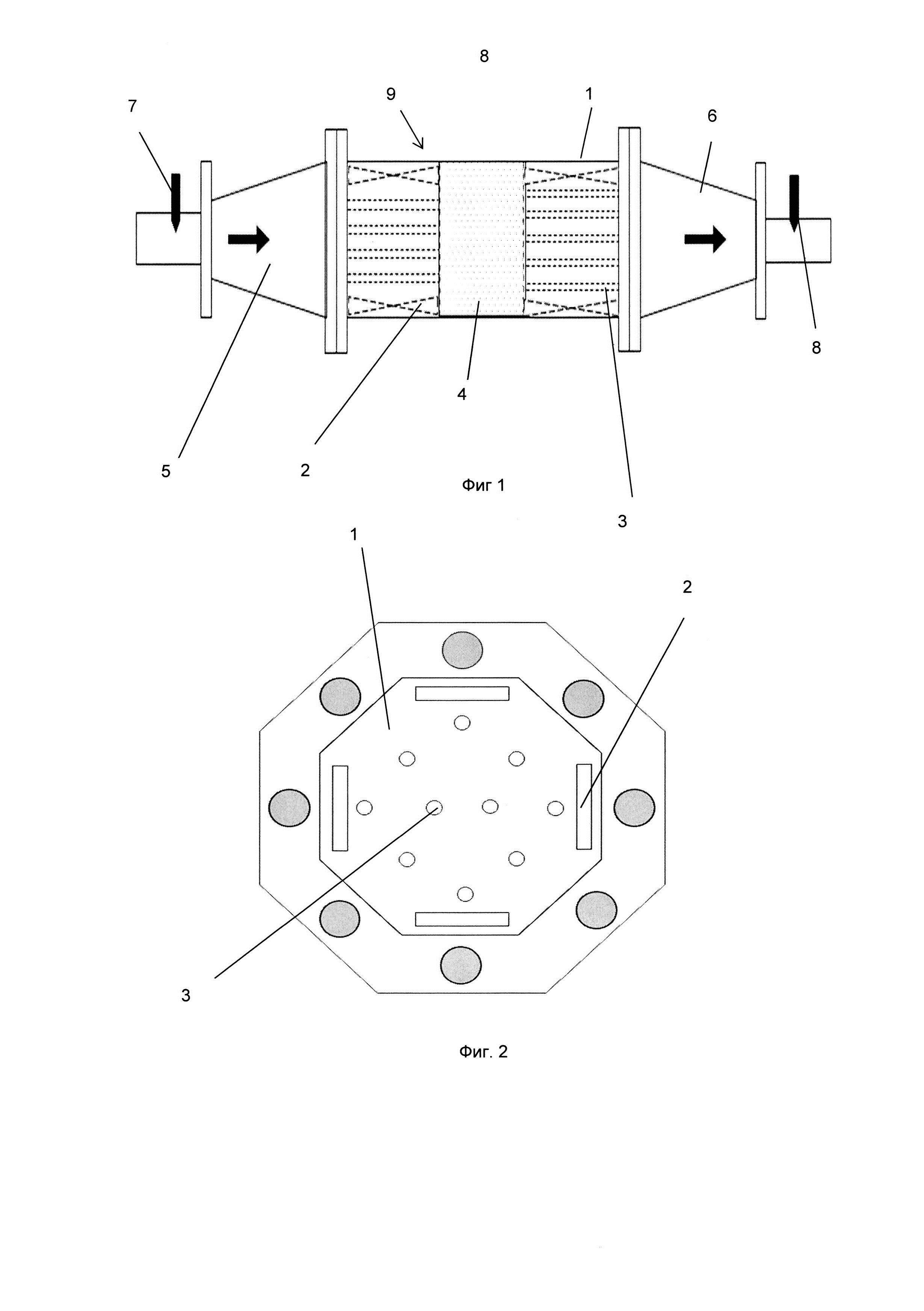

Фиг. 1 - продольный разрез модуля.

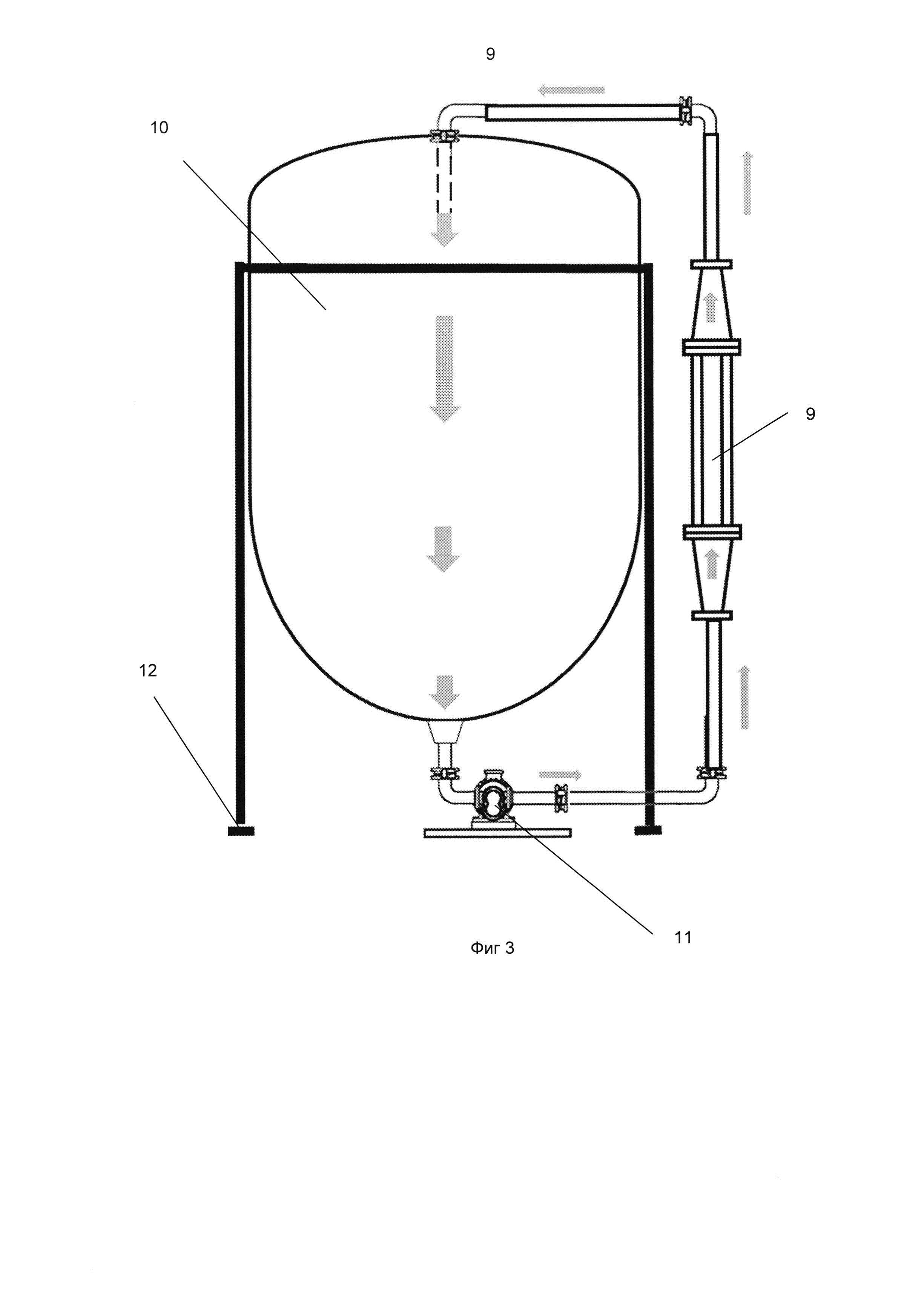

Фиг. 2 - поперечный разрез модуля.

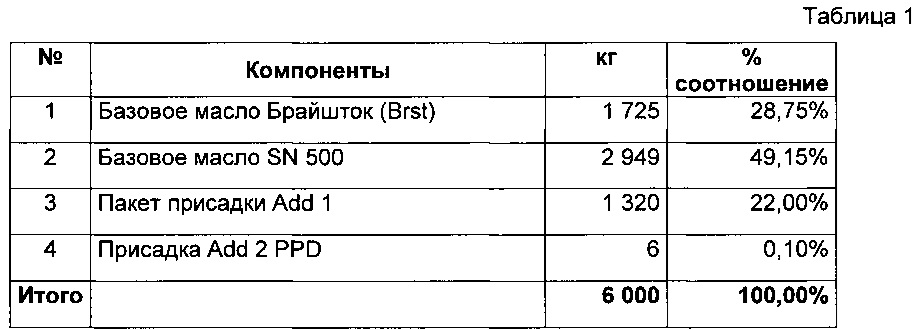

Фиг. 3 - емкость для смешивания компонентов с модулем «холодного» смешивания.

Позициями обозначены: 1 - цельнометаллический блок; 2 - плоскостной канал; 3 - цилиндрический канал; 4 - зона активного смешивания; 5 - узел ввода смешиваемых компонентов; 6 - узел вывода готового продукта; 7 - датчик давления; 8 - вискозиметр; 9 - модуль холодного смешивания; 10 - емкость; 11 - насос; 12 - тензометрический датчик.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Модуль (9) для «холодного» смешивания смазочных материалов и смазочно-охлаждающих жидкостей содержит корпус, узел (5) ввода смешиваемых компонентов, узел (6) вывода смешиваемых компонентов, при этом в корпусе последовательно расположены по крайней мере два цельнометаллических блока (1), содержащие сквозные цилиндрические (3) и плоскостные (2) каналы, причем между смежными блоками (1) расположена зона (4) активного смешивания (кавитационная камера). В модуле расположено до шести цельнометаллических блоков (1).

В каждом блоке (1) расположены четыре плоскостных канала (2), в которых предусмотрено сужение по высоте канала (2) от начала канала (2) по его длине, соответствующее

Плоскостные каналы (2) в каждом блоке (1) расположены равномерно друг относительно друга на расстоянии 5-7 мм от края блока (1).

Цилиндрические каналы (3) в каждом блоке (1) расположены равномерно относительно друг друга внутри периметра, образованного плоскостными каналами (2).

Цилиндрические каналы (3) выполнены с постоянным диаметром.

В первом блоке (1) выполнено не менее четырех цилиндрических каналов (3), предпочтительно не менее восьми четырех цилиндрических каналов (3). Максимально в первом блоке (1) выполнено не менее десяти цилиндрических каналов (3). Диаметр цилиндрических каналов (3) в первом блоке составляет 1,5-1,7 мм.

В последующих блоках (1) выполнено на два цилиндрических канала (3) больше, чем в предыдущем.

В последующих блоках (1) выполнены цилиндрические каналы (3), имеющие меньший диаметр, чем в предыдущем. В последующих блоках (1) диаметр цилиндрических каналов (3) уменьшается на 0,2-0,25 мм от предыдущего блока (1).

На входе узла (5) ввода смешиваемых компонентов расположен датчик давления (7).

На выходе узла (6) вывода готового продукта расположен вискозиметр (8).

Модуль (9) имеет собственный блок автоматизации и программное обеспечение.

Модуль (9) «холодного» смешивания, содержащий два цельнометаллических блока (1) работает следующим образом. Модуль (9) «холодного» смешивания соединяют с емкостью (10) при помощи двух трубопроводов, первый из которых соединен одним концом с нижней частью емкости, а другим концом - с входом узла (5) ввода смешиваемых компонентов, а второй трубопровод одним концом соединен с верхней частью емкости, а другим концом - с выходом узла (6) вывода смешиваемых компонентов с образованием замкнутого контура, при этом в первом трубопроводе расположен насос (11). После чего осуществляют заполнение емкости компонентов для смешивания, содержащих в соответствующих количествах (см. таблицу 1), например, два базовых масла Брайшток и SN500 и две присадки ADD1 и ADD2 PPD. После заполнения емкости на 30%, за уровень заполнения емкости (10) отслеживает тензометрический датчик (12), программное обеспечение запускает работу модуля (9) «холодного» смешивания в режиме предварительного смешивания, при котором включается насос, который работает на 50% от максимальной мощности и пропускает через модуль (9) «холодного» смешивания компоненты в течение 10-15 мин при температуре 20-30°C для равномерного распределения присадок по всему объему базовых масел. В данном режиме программное обеспечение контролирует работу частотных преобразователей в диапазоне 0-30 Гц для управления частотой вращения двигателя насоса (11).

После заполнения емкости (10) всех компонентов в нужном объеме тензометрический датчик (12) подает сигнал об окончании загрузки и программное обеспечение переключает работу модуля (9) «холодного» смешивания в режиме основного смешивания, при котором увеличивается скорость подачи потока компонентов и давление в зонах (4) активного смешивания в модуль (9) «холодного» смешивания. При работе модуля (9) «холодного» смешивания в режиме основного смешивания насос подает компоненты по первому трубопроводу на вход узла (5) ввода смешиваемых компонентов модуля (9) «холодного» смешивания, далее поток компонентов, с большой скоростью проходя по цилиндрическим (3) и плоскостным (2) каналам, попадает в зону (4) активного смешивания (кавитационную камеру), в которой происходит охлопывание миллиардов пузырьков, приводящее к образованию множества микровзрывов, способных на молекулярном уровне смешивать органические комплексы. После зоны (4) активного смешивания поток компонентов, с большой скоростью проходя по цилиндрическим (3) и плоскостным (2) каналам, выходит через выход узла (6) вывода смешиваемых компонентов модуля (9) «холодного» смешивания и по второму трубопроводу попадает обратно в емкость (11). Таким образом, процесс смешивания компонентов происходит по замкнутому контуру - емкость (10) - модуль (9) «холодного» смешивания до тех пор, пока датчик вискозиметра не подаст сигнал об однородности смеси и стабилизации показателей вязкости. После окончания режима основного смешивания программное обеспечение автоматически останавливает насос (11) и готовый продукт перекачивается в емкость для хранения или сразу подается на линию фасовки готовой продукции, либо производится отбор пробы для анализа. Для обеспечения нужной скорости потока и необходимого давления в зонах (4) активного смешивания программное обеспечение корректирует настройки частотных преобразователей в диапазоне 0-50 Гц для управления частотой вращения двигателя насоса (11). Датчик давления и вискозиметр позволяют программному обеспечению отслеживать необходимые сигналы и регулировать частоту вращения двигателя насоса, создавая необходимую скорость потока жидкости для обеспечения эффективного процесса «холодного» смешивания.

Наличие цилиндрических (3) и плоскостных (2) каналов в представленном исполнении позволяют дополнительно усилить скорость потока внутри модуля, что обеспечивает создание необходимых условий для эффективного смешивания компонентов в активных зонах и достижения высокого уровня гомогенности смеси за короткий период времени и без дополнительного подогрева.

Наличие зон (4) активного смешивания позволяет повысить дисперсность, эффективность процессов смешивания и гомогенизации компонентов при температурах 20-30°, что позволят также снизить энергозатраты.

Таким образом, предлагаемое изобретение позволяет повысить однородности гомогенизации компонентов при смешивании, дисперсности и снижение энергозатрат при смешивании базовых масел и различных пакетов присадок.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

Реферат

Изобретение относится к области получения смазочных материалов, а именно к устройству для инициации кавитации и возникновения процесса «холодного» смешивания базовых масел и присадок для получения смазочных материалов - товарных масел и смазочно-охлаждающих жидкостей. Модуль для «холодного» смешивания смазочных материалов и смазочно-охлаждающих жидкостей содержит корпус, узел ввода смешиваемых компонентов, узел вывода смешиваемых компонентов, при этом в корпусе последовательно расположены, по крайней мере, два цельнометаллических блока, содержащие сквозные цилиндрические и плоскостные каналы, причем между смежными блоками расположена зона активного смешивания. Техническим результатом изобретения является повышение гомогенизации, дисперсности и снижение энергозатрат при смешивании базовых масел и различных пакетов присадок. 9 з.п. ф-лы, 1 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Смесительный или диспергирующий элемент и способ статического смешивания или диспергирования

Комментарии