Способ извлечения фосфата - RU2692731C1

Код документа: RU2692731C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к извлечению фосфата из технологического потока процесса обработки материала, главным образом, органического происхождения, например, в форме отходов или биомассы. Фосфат извлекают в форме фосфата магния и аммония (МАР) или его гидратов в составе твердого или полутвердого продукта сбраживания.

УРОВЕНЬ ТЕХНИКИ

Городские и промышленные отходы и осадки сточной жидкости и другие источники побочных продуктов, преимущественно, органического происхождения, такие как побочные продукты садоводства, сельского хозяйства, лесоводства, деревообрабатывающей промышленности и т.п., уже многие годы являются предметов растущего интереса как возможные исходные материалы для производства, например, СО2 нейтральных топлив, таких как биогаз и биоэтанол.

Многие известные способы производства СО2 нейтральных топлив из таких органических отходов или биомассы включают стадию предварительной обработки, предусматривающей проведение некоторых процессов термического гидролиза (Thermal Hydrolysis Process - ТНР) и анаэробного сбраживания.

Когда органические отходы или биомассу подвергают обработке путем ТНР, в большинстве случаев это приводит к высвобождению, по меньшей мере, части соединений фосфора, входивших в состав органических соединений. Таким образом, материал, получаемый после такой обработки, часто характеризуется относительно высокой концентрацией, в частности, ортофосфатов. Это особенно справедливо для подвергнутых ТНР-обработке осадков городских и промышленных стоков.

Таким образом, помимо желательных СО2 нейтральных топлив, эти процессы после анаэробного сбраживания позволяют получить твердую или полутвердую фракцию и фракцию выпускаемых сточных вод, содержащие значительное количество фосфата, образовавшегося из органического материала, если в ходе процесса не предприняты меры по уменьшению содержания фосфатов. Ранее разработаны различные способы извлечения некоторого количества фосфата из выпускаемых сточных вод в форме чистого фосфата магния и аммония (МАР), пригодного для использования в качестве удобрения в сельском хозяйстве.

Известные способы извлечения и осаждения фосфата в форме фосфата магния и аммония (МАР, NH4MgPO4, струвит) в указанных процессах включают добавление хлорида магния к твердой или полутвердой фракции, отводимой из биореактора, в котором проводят анаэробное сбраживание. Эти способы обычно также включают одну или несколько стадий разделения, на которых твердые или полутвердые отходы отделяют от выпускаемых сточных вод перед осаждением МАР из образующейся затем фракции выпускаемых сточных вод.

Способы, аналогичные способам извлечения фосфата, применяемые также к другим типам сточных вод, известны уже несколько лет; обычно, их применяют к конечному побочному продукту, получаемому в самом конце соответствующей процедуры, например, к продукту, получаемому в результате обработки надлежащих биологических отходов в биореакторе.

Один из таких общеизвестных способов извлечения фосфата из сточных вод состоит в осуществлении реакции между фосфатом и аммонием, уже присутствующим в сточных водах, и добавлении магния с целью осаждения NH4MgPO4.

В документе ЕР 1241140 описан способ, названный «AirPrex», регулируемого образования и извлечения струвита непосредственно из сброженного осадка. В соответствии со способом AirPrex, сброженный осадок пропускают через реакционный резервуар, в который подают воздух и добавляют магний в форме хлорида магния (MgCl2). Воздух подают с целью увеличения рН (посредством отгонки СО2) и обеспечения достаточного перемешивания осадка и добавленного хлорида магния. Образовавшийся струвит периодически выводят через (коническое) днище реактора. Во втором резервуаре более мелкие кристаллы струвита отделяют путем отстаивания.

рН, необходимый для осаждения струвита (МАР), обычно в диапазоне от 7,6 до 8, как правило, обеспечивают путем добавления щелочных агентов, например, раствора гидроксида натрия, или другими альтернативными мерами. Помимо способа AirPrex, в данной области известно несколько других альтернативных способов извлечения струвита.

В документе US 2012/0261334 описано ингибирование образования накипи в системе обработки сточных вод по потоку до реактора осаждения струвита путем инжекции СО2. Инжекцию можно регулировать на основании одной или нескольких переменных: рН, расхода текучей среды и давления текучей среды. Инжектированный СО2 в дальнейшем может быть отогнан в реакторе осаждения для повышения производства струвита.

Другим известным альтернативным способом является технология Crystalactor®, которую изначально разрабатывали для умягчения воды. Впоследствии оказалось, что такой реактор может быть использован для кристаллизации множества карбонатов, фосфатов, галогенидов и сульфидов (тяжелых металлов) в перерабатывающих отраслях промышленности. Фосфат может быть извлечен в форме струвита. В сущности, Crystalactor® представляет собой цилиндрический резервуар, частично заполненный надлежащим зародышевым материалом. Сырье, реагент и рециркулируемый раствор подают насосом вверх через слой частиц со скоростью, обеспечивающей должное перемешивание и условия перенасыщения. Отводимый поток переливается через верх реактора, тогда как зародышевый материал в слое вследствие кристаллизации вырастает до гранул. По мере того, как гранулы становятся все тяжелее, они постепенно перемещаются в нижнюю часть слоя. Периодически нижнюю часть слоя выгружают в контейнер гранул и добавляют свежий зародышевый материал, не прерывая процесс.

В документе US 8445259 описаны устройство и способ обработки органического осадка, где осадок сначала обезвоживают; обезвоженный осадок пропускают через реактор термического гидролиза с целью гидролиза полимеров, содержащихся в обезвоженном осадке; гидролизованный осадок пропускают через биореактор с целью анаэробного сбраживания гидролизованного осадка; сброженный осадок снова обезвоживают, получая обезвоженный кек и раствор; раствор пропускают через реактор кристаллизации с целью кристаллизации и отделения фосфора и азота, присутствовавших в растворе. На стадии кристаллизации обычно добавляют магний и щелочной раствор.

В документе ЕР 1364915 А1 описан способ уменьшения содержания фосфата в жидкой фазе сброженного осадка сточных вод, при этом, сточные воды подают на аэробную обработку после анаэробной обработки, осадок, рециркулируемый из отстойника, подвергают анаэробной обработке. Водную фракцию после второй стадии разделения твердой и жидкой фаз подают в устройство извлечения фосфата, например, реактор МАР.

В документе WO 2009/112208 описан способ обработки сточных вод и установка обработки сточных вод этим способом, при этом, гидролизованный и, затем, прошедший анаэробную обработку осадок подают в устройства разделения путем осаждения с целью извлечения фосфата. В соответствии с этим способом, фосфат магния и аммония (МАР) осаждают из гидролизованного и прошедшего анаэробную обработку осадка путем добавления солей магния и отстаивания при рН от 7,5 до 7,8.

В отличие от описанных выше способов, в документе WO 2013/034765 описан способ отделения фосфата от технологического потока, причем, отделение осуществляют после стадии термического гидролиза, но до стадии анаэробного сбраживания, при этом, струвит (МАР) отделяют от технологического потока путем осаждения. Содержащее магний осаждающее соединение добавляют в технологический поток, некоторое количество анаэробно сброженного выше по потоку осадка в форме отделенной жидкой фазы рециркулируют в технологический поток после гидролиза, но до или во время стадии отделения фосфата с целью введения аммония для образования МАР. В документе указано, что отделение фосфата в форме кристаллов МАР до стадии сбраживания, а не после стадии сбраживания, имеет преимущество, заключающееся в том, что соотношение структуры кристаллов и структуры частиц осадка делает возможным облегчение отделения кристаллов МАР, например, при помощи декантирующей центрифуги, от технологического потока и, следовательно, увеличение выхода МАР при относительно небольшом размере кристаллов. Способ описан как особенно выгодный в случае, когда гидролиз осуществляют при температуре, лежащей в диапазоне от 70°С до 90°С, и получают в результате гидролизованный продукт с рН в диапазоне от 10 до 12.

Фосфор считается на Земле ограниченным ресурсом, неравномерно распределенным по планете. На сегодняшний день фосфор для производства удобрений получают из добываемых фосфатных пород, так как резервы гуано исчерпываются. Некоторые исследователи рассчитывают, что и запасы фосфатных пород будут исчерпаны через 50-100 лет. Значительная часть добываемого до сих пор фосфора попадает в конце концов в водную среду или захоранивается вместе с отходами и, следовательно, становится недоступной для повторного использования. Извлечение фосфата становится все более экстренно необходимым.

Учитывая растущую потребность в эффективном извлечении фосфата из биомассы вообще, включая, в частности, осадок сточных вод и городские или промышленные отходы, можно утверждать, что имеется настоятельная и все более усиливающаяся потребность в создании эффективных и энергоэффективных способов обработки биомассы и сопутствующего извлечения фосфата. Например, имеется потребность в сокращении использования воды, энергии и дорогостоящих химических агентов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В первом аспекте настоящее изобретение относится к способу извлечения фосфата в процессе обработки биомассы, включающему стадии, на которых:

i) добавляют источник ионов магния в биомассу;

ii) подвергают биомассу предварительной обработке, включающей, по меньшей мере, стадию:

- термического гидролиза при температуре 140-220°С и давлении насыщения;

iii) перемещают предварительно обработанную биомассу в биореактор и подвергают предварительно обработанную биомассу анаэробному сбраживанию при рН в диапазоне от 7,5 до 8,5, тем самым, получая продукт сбраживания;

iv) регулируют рН в биореакторе путем непрерывного отведения биогаза, содержащего газообразные диоксид углерода и метан, частичного или полного отделения диоксида углерода от биогаза и частичной повторной подачи полученного биогаза с уменьшенным содержанием диоксида углерода в биореактор;

v) необязательно, снижают концентрацию фосфата магния и аммония (МАР) в биореакторе путем обработки некоторого количества продукта сбраживания, направленной на отделение МАР, и повторной подачи оставшейся твердой или полутвердой фазы в биореактор;

при этом, стадии i) и ii) осуществляют до стадии iii), и при этом, фосфат извлекают в форме фосфата магния и аммония (МАР) или его гидратов, как составную часть твердого или полутвердого продукта сбраживания биореактора.

Во втором аспекте настоящее изобретение относится к использованию твердого или полутвердого продукта сбраживания, полученного способом настоящего изобретения, в качестве почвоулучшителя и/или удобрения.

В третьем аспекте настоящее изобретение относится к установке обработки биомассы с целью получения биогаза, при этом, указанная установка обработки биомассы включает:

- по меньшей мере, один реактор (2) предварительной обработки биомассы, в котором имеется впуск биомассы для подачи необработанной биомассы (1) и выпуск предварительно обработанной биомассы;

- по меньшей мере, один биореактор (3), в котором имеется впуск предварительно обработанной биомассы, соединенный с указанным выпуском предварительно обработанной биомассы, выпуск (9) биогаза и, по меньшей мере, один выпуск (5) продукта сбраживания для отведения продукта сбраживания, включающего в качестве составной части извлеченный фосфат магния и аммония (МАР);

- устройство (10) отделения диоксида углерода, в котором имеется впуск биогаза, соединенный с указанным выпуском (9) биогаза, выпуск (13) диоксида углерода и выпуск (11) биогаза с уменьшенным содержанием диоксида углерода;

- по меньшей мере, один реактор (2) предварительной обработки биомассы снабжен впуском пара, соединенным с источником пара, при этом, по меньшей мере, один реактор (2) предварительной обработки биомассы пригоден для проведения термического гидролиза при температуре 140-220°С и давлении насыщения; и

- по меньшей мере, один биореактор (3) пригоден для обработки предварительно обработанной биомассы путем анаэробного сбраживания при рН, лежащем в диапазоне от 7,5 до 8,5, и, тем самым, получения продукта сбраживания; отличающейся тем, что:

- впуск источника ионов магния расположен так, чтобы обеспечивать добавление источника (4) ионов магния в биомассу до подачи предварительно обработанной биомассы в биореактор (3) сбраживания биомассы; и

- выпуск (11) биогаза с уменьшенным содержанием диоксида углерода устройства (10) отделения диоксида углерода соединен с выпуском (14) биогаза-продукта установки обработки биомассы и соединен со впуском (12) биогаза с уменьшенным содержанием диоксида углерода биореактора (3) с целью частичной повторной подачи полученного биогаза с уменьшенным содержанием диоксида углерода в биореактор.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой схему способа и установки обработки биомассы в соответствии с изобретением, при этом, источник ионов магния вводят до стадии термического гидролиза, рН во время сбраживания регулируют путем выведения биогаза и частичной повторной подачи в биореактор биогаза с уменьшенным содержанием диоксида углерода.

Фиг. 2 представляет собой схему способа и установки обработки биомассы в соответствии с изобретением, на которой показаны дополнительные факультативные отличительные особенности, в том числе, предварительное охлаждение предварительно обработанного материала перед сбраживанием и отделение МАР с целью уменьшения концентрации МАР в продукте сбраживания.

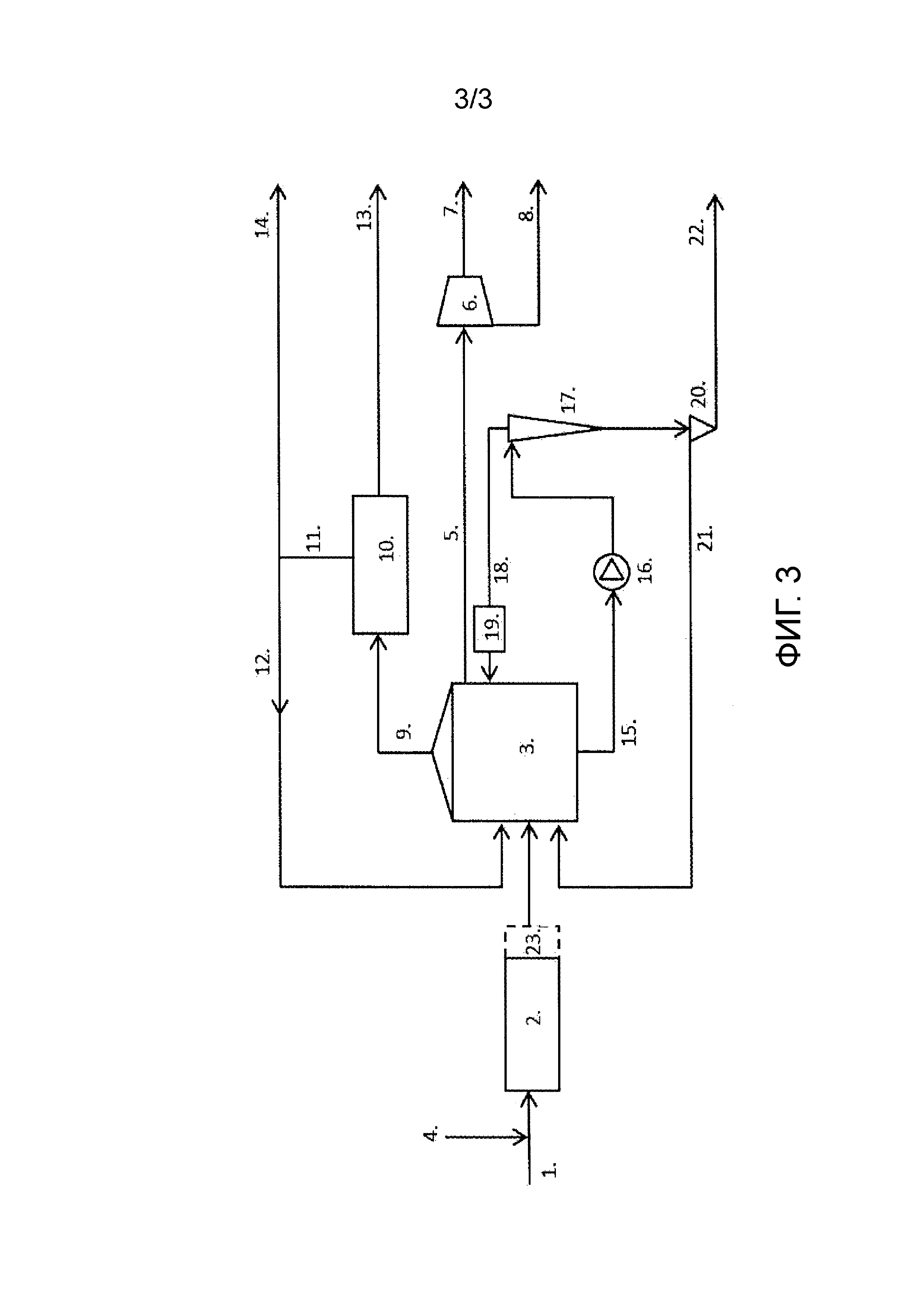

Фиг. 3 представляет собой схему способа и установки обработки биомассы в соответствии с изобретением, включающую отличительные особенности, предназначенные для уменьшения концентрации МАР в продукте сбраживания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ настоящего изобретения позволяет извлекать фосфат одновременно со сбраживанием биомассы, направленным на получение продуктов сбраживания, таких как биогаз, вместе с твердым или полутвердым продуктом сбраживания, пригодным, например, для почвоулучшения. Фосфат извлекается, главным образом, в форме МАР, образующего составную часть твердого или полутвердого продукта сбраживания, который может быть использован непосредственно как почвоулучшитель и/или удобрение в сельском хозяйстве. Обычно, фосфат извлекают в форме МАР или его гидратов как составную часть твердого или полутвердого продукта сбраживания.

В соответствии со способом настоящего изобретения фосфат, как правило, извлекают в форме МАР, входящего в состав пригодного для повторного использования твердого или полутвердого продукта сбраживания. В тех вариантах осуществления изобретения, где проводят обезвоживание продукта сбраживания, получаемая фракция жидких отходов характеризуется значительно уменьшенным содержанием фосфата и может быть подвергнута дальнейшей обработке без дополнительных мер, направленных на удаление фосфата. Таким образом, настоящее изобретение отличается от большинства известных способов удаления, снижения концентрации или извлечения фосфата, так как эти способы обычно основаны на осаждении МАР из фракции выпускаемых сточных вод, т.е., извлечение, по существу, чистого МАР из жидкой фракции после начального удаления фракции твердых или полутвердых отходов. Благодаря особому сочетанию стадий способа настоящего изобретения, им обеспечивается твердый или полутвердый продукт сбраживания, имеющий ценность как почвоулучшитель или удобрение, а не фракция твердых или полутвердых отходов, обычно нуждающаяся в захоронении.

Биомасса, пригодная для обработки способом настоящего изобретения, может представлять собой любой материал биомассы, как, например, солома, древесина, волокнистая масса, травяная масса, бумажная масса, бытовые отходы, осадок промышленных или городских сточных вод, побочные продукты садоводства, сельского хозяйства, лесоводства и деревообрабатывающей промышленности или другие подобные материалы, применимые для производства биогаза.

В соответствии с одним из вариантов осуществления изобретения, биомасса, подаваемая в процесс, выбрана из группы, состоящей из соломы, древесины, волокнистой массы, травяной массы, бумажной массы, бытовых отходов, осадка промышленных или городских сточных вод, побочных продуктов садоводства, сельского хозяйства, лесоводства и деревообрабатывающей промышленности. Настоящее изобретение особенно хорошо подходит для извлечения фосфата из технологического потока процессов обработки биомассы, такой как, например, солома, древесина или волокнистая масса. В одном из предпочтительных вариантов осуществления изобретения материал биомассы выбран из группы, состоящей из соломы, древесины, волокнистой массы и побочных продуктов садоводства, сельского хозяйства, лесоводства и деревообрабатывающей промышленности. В другом предпочтительном варианте осуществления изобретения материал биомассы выбран из соломы, древесины и волокнистой массы. В другом предпочтительном варианте осуществления изобретения биомасса представляет собой солому.

Известные способы производства СО2 нейтральных топлив, основанные на использовании биомассы, такой как, например, органические отходы, часто включают одну или несколько стадий предварительной обработки с использованием некоторых типов процессов термического гидролиза (ТНР), при этом, за предварительной обработкой следует анаэробное сбраживание. Под термином ТНР понимается термический гидролиз, необязательно, с последующими стадиями предварительной обработки, такой как окисление и/или взрывное вскипание.

В соответствии со способом настоящего изобретения, предварительная обработка основана на проведении стадии термического гидролиза, осуществляемого в одном или нескольких реакторах с использованием сочетания высокой температуры и высокого давления с целью разрушения структуры клеток органического материала биомассы и расчленения высокомолекулярных органических соединений на меньшие молекулы.

В соответствии со способом настоящего изобретения, условия, создаваемые на стадиях предварительной обработки, используются для получения целого спектра преимуществ по сравнению с упомянутыми выше ранее описанными способами. Существенной особенностью настоящего изобретения является то, что добавление источника ионов магния происходит до того, как предварительно обработанная биомасса поступает в биореактор. В одном из предпочтительных вариантов осуществления способа настоящего изобретения стадию i) проводят до или во время процесса термического гидролиза стадии ii); в одном из более предпочтительных вариантов осуществления изобретения стадию i) проводят до процесса термического гидролиза стадии ii). В одном из альтернативных вариантов осуществления изобретения стадию i) добавления источника ионов магния проводят после термического гидролиза или во время взрывного вскипания стадии ii).

Благодаря добавлению источника ионов магния в предварительно обработанную биомассу до того, как она поступает в биореактор, появляется возможность увеличения длительности проведения реакции, приводящей к образованию, например, струвита, по сравнению с большинством способов известного уровня техники. Тем самым, повышается выход МАР.

Благодаря повышенной температуре, равной 140-200°С, во время термического гидролиза или на любой из последующих необязательных стадий влажного окисления и взрывного вскипания, растворимость добавляемого источника ионов магния существенно увеличивается, поэтому можно использовать более дешевые и менее растворимые соли магния, такие как Mg(OH)2 и MgO, а не MgCl2. В одном из предпочтительных вариантов осуществления изобретения источник ионов магния представляет собой MgO и/или Mg(OH)2. Источник ионов магния может быть добавлен в форме MgO или в форме Mg(OH)2 или в форме смеси MgO и Mg(OH)2. Температура обработанной биомассы во время добавления источника ионов магния может составлять, предпочтительно, по меньшей мере, 100°С. Помимо температуры, одним из факторов также является длительность процесса, и чем больше время, в течение которого присутствует источник ионов магния, тем лучше он растворяется, и тем более эффективное образование МАР впоследствии достигается в данном процессе. Дополнительным преимуществом добавления источника ионов магния до стадии термического гидролиза, например, в форме MgO, является уменьшение энергии, необходимой для достижения надлежащей для термического гидролиза температуры. Благодаря экзотермической природе процесса, выделяется тепло, и потребность в нагревании, например, путем косвенной или прямой подачи пара, сокращается.

Образование МАР (струвита) может начинаться уже до того, как технологический поток поступит в биореактор, но главным образом, будет происходит во время сбраживания. В результате МАР или его гидраты становятся составной частью твердой или полутвердой фракции продукта сбраживания, получаемого в биореакторе. Тем самым, твердая или полутвердая фракция, содержащая МАР, удобна для обращения с ней и пригодна для использования в качестве удобрения в области сельского хозяйства.

Способ, соответствующий изобретению, не зависит от специального технологического оборудования для кристаллизации и/или отделения МАР. Однако, поскольку извлечение фосфата в соответствии с изобретением высокоэффективно, возможно, что содержание фосфата в твердом или полутвердом продукте сбраживания будет действительно слишком высоким для его использования в качестве удобрения или почвоулучшителя. В разных странах или географических регионах законодательство в отношении допустимого содержания фосфора в удобрениях отличается. Следовательно, способ настоящего изобретения включает необязательную стадию v) уменьшения концентрации фосфата в биореакторе путем проведения обработки некоторого количества продукта сбраживания, направленной на удаление фосфата, и повторную подачу оставшейся полутвердой фракции в биореактор. Если имеется необходимость, из-за законодательных норм или, например, очень высокого содержания фосфата в имеющейся биомассе, содержание фосфата может быть, в большей или меньшей степени, уменьшено во время сбраживания без вынужденной, требующей затрат времени и средств обработки всего технологического потока, направленной на кристаллизацию и/или отделение МАР. Кроме того, можно регулировать содержание фосфата в форме МАР или его гидратов в конечном продукте сбраживания и исключить сценарий, когда от большого количества продукта сбраживания (т.е., обезвоженного продукта сбраживания) нужно избавляться вместо того, чтобы использовать его в качестве ценного удобрения. В одном из вариантов осуществления изобретения стадия v) присутствует, т.е., является обязательной.

Кроме того, в вариантах осуществления изобретения, включающих стадию v), содержание МАР в твердом или полутвердом продукте сбраживания биореактора можно регулировать путем измерения содержание фосфата или фосфора (например, анализ на ортофосфат или общий фосфор) в биореакторе и регулирования расхода потока, направляемого в устройство отделения МАР, на основании измеренного содержания фосфата. Таким образом, возможно регулирование степени, до которой нужно проводить стадию уменьшения содержания МАР. Например, даже когда при создании установки обработки биомассы стадия v) уменьшения содержания МАР была включена в процесс, различные типы биомассы могут содержать разные количества фосфора, доступного для извлечения в форме фосфата. Следовательно, в одном из вариантов способа настоящего изобретения стадия v) зависит от измерения содержания фосфата или фосфора в продукте сбраживания, полученном на стадии iii). В дополнительном конкретном варианте осуществления изобретения, включающем стадию v), степень уменьшения содержания МАР на стадии v) регулируют путем измерения содержания фосфата или фосфора в продукте сбраживания, полученном на стадии iii).

Образование накипи, часто вызываемое высоким содержанием фосфата в жидкой фазе отходов, является источником неполадок в насосах, трубопроводах и реакторах. В способе, соответствующем настоящему изобретению, проблемы, связанные с образованием накипи в различном технологическом оборудовании, исключаются или смягчаются, так как образование струвита происходит, главным образом, в биореакторе, поэтому струвит становится составной частью твердого или полутвердого продукта сбраживания биореактора.

На стадиях предварительной обработки биомассу гидролизуют и разлагают, получаемая предварительно обработанная биомасса обычно имеет кислую реакцию с рН в диапазоне, примерно, 4-6. Кислый рН препятствует образованию МАР в какой-либо значительной степени. Однако, рН может зависеть от конкретной биомассы, подвергаемой обработке, и рН на стадии предварительной обработки (в данном случае, стадии ii), предпочтительно, может поддерживаться меньшим 7,0, предпочтительно, меньшим 6,5, например, меньшим 6,0, чтобы исключить избыточное образование МАР до поступления предварительно обработанной биомассы в биореактор.

Кроме этого, биомасса имеет высокую температуру (например, выше 100°С) и характеризуется относительно высоким содержанием сухого вещества - более 10% вес., например, более 10% вес., более 15% вес., более 20% вес., более 25% вес., более 30% вес. или более 35% вес.; предпочтительно, содержание сухого вещества в предварительно обработанной биомассе составляет более 25% вес., например, более 30% вес., более 40% вес., более 45% вес. или более 50% вес. Предпочтительно, содержание сухого вещества в предварительно обработанной биомассе до стадии сбраживания лежит в диапазоне от 25% до 50% вес.

Термический гидролиз может быть дополнен последующей стадией взрывного вскипания, осуществляемой в одном или нескольких резервуарах сброса давления, где разрушение содержимого резервуара происходит благодаря резкому сбросу давления. Разрушение и расщепление биомассы повышает эффективность последующей стадии сбраживания.

Биомасса, поступающая для обработки данным способом, характеризуется содержанием сухого вещества (твердого вещества), обычно, более 50%, предпочтительно, более 75% вес., более предпочтительно, более 80% вес. В зависимости от применяемой биомассы, соответствующий изобретению способ может дополнительно включать стадию разбавления до термического гидролиза.

Настоящее изобретение направлено на извлечение фосфата из предварительно обработанной и сброженной биомассы, а именно, в форме МАР или его гидратов, как составной части твердого или полутвердого продукта сбраживания. Предварительная обработка путем термического гидролиза и последующего взрывного вскипания (также именуемого паровой взрыв), если она применяется, может быть проведена различными способами в зависимости от конкретного подлежащего обработке материала и/или имеющегося оборудования.

Например, в документе WO 2011/006854 описан пригодный способ термического гидролиза и взрывного вскипания, включающий почти непрерывную стадию предварительного нагревания, нагревание и повышение давления, по меньшей мере, в двух последовательных реакторах путем подачи пара и направление нагретой биомассы высокого давления из этих реакторов в первый, а затем второй резервуар сброса давления, где давление снижают при помощи сопла так, что биомасса разрушается. Во втором резервуаре сброса давления создают разрежение для выпаривания при более низкой температуре. Пар из первого резервуара сброса давления используют для нагревания резервуара предварительного нагревания, пар из второго резервуара сброса давления используют для нагревания резервуара предварительного нагревания и/или реактора термического гидролиза. Затем обработанную биомассу направляют в следующее по технологическому потоку оборудование для дополнительной обработки, такой как ферментация. Описанная система позволяет сократить длительность цикла и более оптимально заполнить объем реактора. Приводимое в документе WO 2011/006854 подробное описание каждой из упомянутых выше стадий и способа рециркуляции пара, включая обращение с неконденсирующимися газами, включается в настоящий документ путем ссылки.

В качестве альтернативы, в документе WO 00/73227 описан надлежащий способ, а также соответствующая установка, непрерывного гидролиза биомассы, включающий предварительное нагревание до температуры, приблизительно, 100°С, термическую обработку в реакторе высокого давления, температура которой может изменяться от 130 до 180°С, и мгновенное снижение давления (паровой взрыв). Приводимое в документе WO 00/73227 подробное описание каждой из упомянутых выше стадий и способа рециркуляции пара/осадка, а также использования теплообменников, включается в настоящий документ путем ссылки.

Кроме того, в документе WO 96/09882 описан надлежащий способ и установка гидролиза, при этом, смесь предварительно подогретого органического материала и, необязательно, воды подают в реактор и нагревают паром, рециркулируемым из последующего реактора с более высоким давлением. После того, как давление в последующем реакторе еще снижено, материал перемещают посредством разности давлений или при помощи насоса. Температура в первом и последующем реакторах составляет обычно 120-150°С. После этого обработанную массу подвергают обработке путем взрывного вскипания в дополнительном реакторе. Этот способ описывается как более простой благодаря прямому использованию пара, позволяющему применять более простое оборудование и облегчающему обслуживание. Приводимое в документе WO 96/09882 подробное описание каждой из упомянутых выше стадий, а также регулирования давления и температуры, включается в настоящий документ путем ссылки.

Дополнительные подробности в отношении предпочтительных стадий предварительной обработки, а также сбраживания, приведены ниже:

Термический гидролиз

Способ настоящего изобретения включает предварительную обработку, состоящую в проведении, по меньшей мере, одной стадии термического гидролиза при температуре 140-220°С при давлении насыщения. Биомассу и/или органические отходы и - если применимо - источник ионов магния подают в реактор, где материал перемешивают и нагревают путем прямой или косвенной подачи пара до 140-220°С, предпочтительно, 140-200°С, более предпочтительно, 150-190°С, еще более предпочтительно, 160-180°С, наиболее предпочтительно, 170°С при давлении насыщения. Когда заданные температура и давление достигнуты, материал может быть выдержан при этих условиях 5-30 мин, предпочтительно, 10-25 мин, более предпочтительно, 10-20 мин, наиболее предпочтительно, 15-20 мин.

В разных странах или географических регионах законодательство в отношении требований, предъявляемых к стерилизации или тепловой обработке продукта сбраживания перед его использованием, например, в качестве почвоулучшителя или удобрения, отличается. Эти требования обычно могут зависеть от применяемой биомассы; например, когда биомасса содержит отходы скотобоен, осадок сточных вод, навоз, твердые вещества биологического происхождения, биологические отходы или стоки отходов, может предъявляться требование стерилизации, чтобы предотвратить заражение сельскохозяйственных угодий определенными типами нежелательных или даже опасных микроорганизмов, таких как E.coli, Enterococcaceae и Salmonella. Законодательные требования в отношении полной стерилизации обычно предписывают тепловую обработки при ≥133°С в течение 20 минут, при этом, увеличение температуры позволяет уменьшить время обработки.

Помимо описанной выше основной цели гидролиза и разложения биомассы, а именно, облегчения образования биогаза, предварительная обработка также направлена на сведение к минимуму количества присутствующих нежелательных микроорганизмов и облегчение получения такого конечного продукта в форме твердого или полутвердого продукта сбраживания, который можно использовать непосредственно, например, в сельхозугодьях, в качестве почвоулучшителя или удобрения. Таким образом, МАР, входящий в продукт сбраживания, извлекается и возвращается в почву, а не оказывается в сточных водах, причиняя вред окружающей среде. В зависимости от применяемой биомассы, стерилизация может требоваться или не требоваться, следовательно, термический гидролиз в соответствии с настоящим изобретением может быть, вообще, проведен при температуре 140-220°С в течение 5-60 мин при давлении насыщения. В вариантах осуществления настоящего изобретения, предусматривающих стерилизацию, термический гидролиз, предпочтительно, проводят при температуре 140-180°С в течение 20-40 мин, более предпочтительно, при температуре 140-165°С в течение 20-30 мин при давлении насыщения. Специалистам известно, что стерилизация также может быть достигнута при температуре более 140°С за более короткий, чем 20 мин, интервал времени, т.е., чем выше температура, тем меньше интервал времени.

Следовательно, в конкретных вариантах осуществления изобретения, где биомасса, подаваемая в процесс, включает один или несколько материалов биомассы, выбранных из промышленных отходов, таких как, например, отходы скотобоен, осадок промышленных сточных вод или осадок городских сточных вод; сельскохозяйственных отходов, таких как, например, навоз; твердых веществ биологического происхождения; биологических отходов и стоков отходов, условия предварительной обработки путем термического гидролиза выбирают так, чтобы обеспечить стерилизацию продукта сбраживания.

В одном конкретном варианте осуществления изобретения термический гидролиз проводят при температуре 140-220°С в течение 5-30 мин, затем проводят взрывное вскипание, осуществляемое путем снижения давления от 5-35 до атмосферного давления или меньше.

Способ может дополнительно включать стадию предварительного охлаждения после термического гидролиза и до подачи предварительно обработанного материала в биореактор.

Взрывное вскипание

Материал после термического гидролиза и необязательного окисления может быть наплавлен в один или несколько резервуаров взрывного вскипания, где давление снижают от, по меньшей мере, 5 бар, предпочтительно, от 5-35 бар, более предпочтительно, от 15-35 бар до, приблизительно, 1 бар или менее, т.е., атмосферного давления или давления меньше атмосферного. В некоторых случаях пониженное давление может быть создано в первом или последующем резервуаре взрывного вскипания для облегчения перемещения биомассы в этот резервуар, в таких случаях давление сбрасывают до менее, чем 1 бар. Во время необязательного взрывного вскипания разрушается структур клеток. Непосредственно после взрывного вскипания температура окисленного материала обычно лежит в диапазоне 95-120°С, предпочтительно, 95-110°С, более предпочтительно, в диапазоне 100-110°С, наиболее предпочтительно, в диапазоне 100-107°С, обеспечивая стерильность материала.

Взрывное вскипание может происходить в одном резервуаре сброса давления или последовательно в двух или более резервуарах сброса давления. Термин «резервуар взрывного вскипания» и термин «резервуар сброса давления» используются в настоящем документе взаимозаменяемо.

Учитывая температуры, преобладающие на стадии взрывного вскипания, источник ионов магния может быть добавлен в технологический поток до того, как указанный поток поступит на взрывное вскипание, или во время взрывного вскипания, что, в принципе, позволяет получить тот же набор преимуществ, что и описанные выше для способов, в которых источник ионов магния добавляют в биомассу, поступающую на стадию термического гидролиза.

В одном конкретном варианте осуществления изобретения предварительная обработка (т.е., обработка, включающая, по меньшей мере, стадию термического гидролиза) дополнительно включает взрывное вскипание, при этом, давление после указанного термического гидролиза снижают, по меньшей мере, от 5 бар до 1 бар или менее. В вариантах осуществления способа настоящего изобретения, включающих взрывное вскипание, стадия добавления источника ионов магния может быть осуществлена после термического гидролиза или во время взрывного вскипания.

Окисление

По окончании термического гидролиза, но до необязательного взрывного вскипания предварительная обработка, необязательно, может включать дополнительную стадию влажного окисления. Предпочтительно, влажное окисление может быть осуществлено путем добавления в материал надлежащего окислителя. Окислителем может являться, предпочтительно, кислород, пероксид водорода или воздух, добавляемый в количестве, которое может зависеть от содержания лигнина и, обычно, соответствует 2-20% химической потребности в кислороде (chemical oxygen demand - COD) данного материала, предпочтительно, 3-19%, более предпочтительно, 5-17%, предпочтительно, 7-16%, более предпочтительно, 8-15%, предпочтительно, 9-14%, более предпочтительно, 10-13% и определяться режимом давления в реакторе.

В связи с влажным окислением давление и температура могут быть увеличены до 15-35 бар, предпочтительно, 20-35 бар, более предпочтительно, 25-35 бар, наиболее предпочтительно, 30-35 бар и 170-210°С, предпочтительно, 180-200°С, более предпочтительно, 190-200°С, соответственно. В одном из вариантов осуществления изобретения, окисление проводят под давлением, превышающем давление насыщения при термическом гидролизе предыдущей стадии. Когда, после добавления окислителя, заданное давление и заданная температура достигнуты, эти условия могут выдерживаться 1-30 мин, предпочтительно, 5-25 мин, более предпочтительно, 10-20 мин, наиболее предпочтительно, 15-20 мин. Необязательно, по окончании реакции влажного окисления давление материала может быть частично снижено до 5-10 бар. В этом случае, интервал давления, при котором может быть осуществлено необязательное последующее взрывное вскипание, составляет 1-5 бар. Если частичное снижение давления отсутствует, то интервал давления составляет 1-35 бар.

Когда предварительную обработку проводят, сочетая, собственно, термический гидролиз, влажное окисление и взрывное вскипание, способ настоящего изобретения позволяет получить дополнительные существенные преимущества. Например, такое сочетание стадий делает возможным обработку плохо измельченного материала с размером частиц до 50 см. Кроме этого, способ пригоден для обработки материала с содержанием сухого вещества до 50% вес. без уменьшения эффективности предварительной обработки. Дополнительные подробности в отношении осуществления предварительной обработки путем сочетания термического гидролиза, влажного окисления и взрывного вскипания можно найти в документе WO 2006/032282, включаемом в настоящий документ путем ссылки.

В одном конкретном варианте осуществления изобретения способ включает влажное окисление, проводимое после термического гидролиза и до необязательного взрывного вскипания, при этом, влажное окисление проводится под давлением 5-35 бар и включает добавление окислителя в количестве 2-20% COD; предпочтительно, влажное окисление может проводиться под давлением 15-35 бар и при температуре 170-210°С, поддерживаемых в течение 1-30 мин.

Сбраживание

В соответствии со способом настоящего изобретения, предварительно обработанную биомассу подвергают анаэробному сбраживанию в одном или нескольких биореакторах с целью получения биогаза и твердого или полутвердого продукта сбраживания.

Обычно, когда необходимо наладить новый биореактор либо для непрерывного, либо для периодического процесса, для начала анаэробного сбраживания может быть осуществлена инокуляция уже обработанным материалом из существующей установки.

На стадии сбраживания могут быть использованы микроорганизмы, способные разлагать компоненты гидролизованной биомассы до биогаза. Как хорошо известно специалистам в данной области, эти микроорганизмы могут быть, например, пригодны для мезофильного сбраживания при температуре от 20 до 45°С или, более конкретно, от 30 до 38°С, при этом, мезофилы являются основными присутствующими микроорганизмами; или, например, пригодны для термофильного сбраживания при температуре от 49 до 70°С или, более конкретно, от 49 до 57°С, тогда термофилы являются основными присутствующими микроорганизмами.

Для осуществления стадии анаэробного сбраживания способа, соответствующего изобретению, могут быть использованы биореакторы любого пригодного типа из известных. Обычно, может быть использован проточный реактор с мешалкой или подобные ему надлежащие биореакторы, снабженные системой перемешивания. Обычно, в соответствии с изобретением, сбраживание может быть осуществлено как непрерывный процесс. Однако, способ и установка, соответствующие изобретению, могут включать более одного биореактора с целью увеличения пропускной способности, и дополнительные биореакторы могут быть соединены последовательно или параллельно. В одном из предпочтительных вариантов осуществления изобретения два или более биореакторов работают параллельно. Типичное время гидравлического задержания (hydraulic retention time - HRT) для способов, соответствующих изобретению, составляет 10-20 дней, предпочтительно, менее 18 дней, более предпочтительно, 11-15 дней.

Образование МАР зависит от рН как на стадии предварительной обработки, так и во время последующего сбраживания в биореакторе. Образование МАР интенсифицируется с повышением рН. Обычно, величина рН более 7,0 может способствовать увеличению образования МАР, величина рН во время образования МАР может составлять, предпочтительно, по меньшей мере, 7,5, например, лежать в диапазоне рН 7,5-9,0 или 7,5-8,5, более предпочтительно, рН составляет, по меньшей мере, 7,9, например, лежит в диапазоне рН 7,9-9,0 или 7,9-8,5. Таким образом, в соответствии со способом настоящего изобретения, предварительно обработанную биомассу подвергают сбраживанию в биореакторе при рН, лежащем в диапазоне от 7,5 до 8,5, в предпочтительном варианте осуществления изобретения рН в биореакторе лежит в диапазоне от 7,5 до 8,3, в более предпочтительном варианте осуществления - в диапазоне от 7,9 до 8,3.

На стадии сбраживания происходит преобразование предварительно обработанной биомассы, например, из белков и других азотсодержащих соединений выделяется аммиак, поэтому рН продукта сбраживания увеличивается. Благодаря термическому гидролизу на стадии предварительной обработки, вязкость материала уменьшается, поэтому возможна более высокая скорость подачи в биореактор, кроме того, обеспечивается более глубокое преобразование органических соединений в биореакторе. Чем выше скорость подачи и чем глубже преобразование, тем больше выделяется аммиака и тем выше рН в биореакторе. Поскольку объем продукта сбраживания в биореакторе значительно больше, чем объем материала, подаваемого со стадии предварительной обработки, продукт сбраживания обладает определенной буферной способностью, так что немного большая кислотность подаваемого со стадии предварительной обработки материала обычно в какой-либо значительной степени не влияет на рН продукта сбраживания. В соответствии с настоящим изобретением, однако, желательно обеспечить в биореакторе более высокий рН, чем в традиционных биореакторах. Кроме того, рН предварительно обработанного материала может зависеть от конкретной используемой биомассы, а рН продукта сбраживания также может зависеть от скорости подачи. Следовательно, в соответствии с настоящим способом, может осуществляться дополнительное регулирование рН посредством получаемого биогаза, как более подробно описано ниже.

На стадии сбраживания образующийся биогаз может непрерывно выводиться из биореактора. Непосредственно получаемый биогаз, как правило, в качестве основных компонентов содержит метан, диоксид углерода и сероводород. В соответствии со способом настоящего изобретения, соотношение между метаном и диоксидом углерода обычно составляет 60:40.

Авторами настоящего изобретения обнаружено, что величину рН в биореакторе можно регулировать, благоприятствуя образованию МАР, путем смещения равновесия в сторону образования диоксида углерода в процессе сбраживания. Обычно, в способах известного уровня техники в некоторый момент во время этого процесса добавляют щелочные агенты, чтобы увеличить рН и стимулировать образование МАР. Как описано в разделе Уровень техники, в одном из вариантов диоксид углерода добавляют с целью снижения рН и, тем самым, затруднения образования накипи на технологическом оборудовании, а затем удаляют из сточных вод в колонне отгонки газа для повышения рН. В соответствии со способом настоящего изобретения, рН в биореакторе регулируют путем удаления диоксида углерода из образующегося биогаза. Чтобы отвести дополнительное количество диоксида углерода из жидкого или полутвердого продукта сбраживания, отводимый биогаз подвергают обработке, направленной на отделение диоксида углерода. Такое отделение может быть проведено любым способом, обычно применяемым для отделения диоксида углерода в контексте промышленных процессов. Вследствие частичной рециркуляции в биореактор биогаза со сниженным содержанием диоксида углерода, т.е., обогащенного метаном газа, парциальное давление метана увеличивается, и из жидкого или полутвердого продукта сбраживания выделяется дополнительное количество диоксида углерода, который может быть отведен. Чем больше диоксида углерода отведено, тем выше рН. Таким образом рН можно регулировать, используя компоненты биогаза, образующегося в биореакторе. Никаких химикатов в технологический поток не добавляют, и никакой дополнительной колонны отгонки газа или промывки газа вне процесса для отделения диоксида углерода не требуется.

Под «частичной» повторной подачей биогаза со сниженным содержанием диоксида углерода понимается повторная подача некоторого меньшего количества биогаза со сниженным содержанием диоксида углерода, при этом, это количество может быть больше или меньше в зависимости от величины рН продукта сбраживания в биореакторе. Например, после повторной подачи некоторого количества биогаза со сниженным содержанием диоксида углерода и, следовательно, отведения из биореактора дополнительного количества диоксида углерода и достижения заданной величины рН, повторно вводимое количество может быть уменьшено почти до нуля до тех пор, пока снова не потребуется регулировка рН.

В некоторых вариантах осуществления настоящего изобретения концентрацию МАР в биореакторе снижают путем обработки некоторого количества продукта сбраживания, направленной на отделение МАР, и последующего возвращения оставшейся твердой или полутвердой фазы в биореактор. Отделение МАР может быть выполнено, например, при помощи циклона или центрифуги. В одном конкретном варианте осуществления настоящего изобретения необязательная стадия снижения концентрации МАР в биореакторе включена в данный способ. МАР, отделенный от некоторого количества продукта сбраживания таким образом, может быть подвергнут дополнительной очистке с целью удаления, например, нежелательных частиц продукта сбраживания. Следовательно, в конкретном варианте осуществления данного способа, в котором присутствует стадия снижения концентрации МАР, способ дополнительно включает очистку отделенного МАР. Это может быть желательным, когда отделенный таким образом МАР подлежит использованию в выпускаемом серийно продукте-удобрении. Обычно, очистка может быть проведена путем промывки отделенного МАР водой.

Обезвоживание

Продукт сбраживания, полученный в биореакторе, может быть дополнительно подвергнут разделению путем обезвоживания с получением твердого или полутвердого продукта сбраживания. Обезвоживание на этой стадии способа может быть выполнено любым известным методом, например, при помощи центрифуги, декантирующей центрифуги, фильтр-пресса, ленточного фильтр-пресса, шнекового пресса или подобной им системы.

Обычно, обезвоживание предварительно обработанной и/или сброженной биомассы может требовать добавления коагулирующих и/или хлопьеобразующих агентов, таких как, например, полимеры на основе полиаркиламида (органические полимеры, полимеры в форме сухого порошка, полимеры в форме эмульсии/жидкости), для достижения достаточного отделения частиц и обезвоживания осадка. Хорошо известно, что фосфат-ионы в осадке и сточных водах стабилизируют образование гидрогелей и, следовательно, повышают водоабсорбционную способность обработанной биомассы. Таким образом, фосфат обусловливает снижение эффективности обезвоживания и может способствовать уменьшению содержания сухого вещества в побочных продуктах (например, продуктах сбраживания), что влечет за собой необходимость использовать больше коагулирующих и/или хлопьеобразующих агентов. Благодаря настоящему изобретению уменьшается или исключается потребность в использовании коагулирующих и/или хлопьеобразующих агентов, и, в то же время, повышается эффективность обезвоживания, так как фосфат-ионы выпадают в осадок в форме МАР на стадии сбраживания.

Таким образом, содержание сухого вещества, достигаемое в твердом или полутвердом продукте сбраживания после обезвоживания непосредственно полученного в биореакторе продукта сбраживания, будет выше, чем в обычных способах, благодаря лучшему отделению воды от технологического потока.

В предпочтительном варианте осуществления изобретения, содержание сухого вещества в твердом или полутвердом продукте сбраживания, содержащем извлеченный МАР, по меньшей мере, такое же, как в обычных способах. В случаях, когда содержание сухого вещества в продукте сбраживания меньше, чем в обычных способах, является особенно предпочтительным подвергать продукт сбраживания обработке на стадии обезвоживания с целью получения твердого или полутвердого продукта сбраживания, содержащего извлеченный МАР в качестве его неотъемлемой части.

Удобрение и почвоулучшитель

Во втором аспекте настоящее изобретение относится к использованию твердого или полутвердого продукта сбраживания, полученного способом, соответствующим настоящему изобретению, в качестве почвоулучшителя и/или удобрения. Как описано в данном документе, способ настоящего изобретения обеспечивает средство снижения содержания МАР в твердом или полутвердом продукте сбраживания так, чтобы достичь соответствия любым законодательным ограничениям в отношении максимально допустимого содержания фосфата. В предпочтительном варианте осуществления изобретения твердый или полутвердый продукт сбраживания используют в качестве удобрения.

В альтернативном аспекте изобретение относится к использованию твердого или полутвердого продукта сбраживания, полученного способом настоящего изобретения, для производства почвоулучшителя и/или удобрения; предпочтительно, удобрения. Например, в зависимости от конкретных сельскохозяйственных целей, может оказаться желательным добавление других конкретных ингредиентов и/или минералов перед внесением продукта в качестве почвоулучшителя и/или удобрения.

Установка обработки биомассы

Изобретение также относится к устройству - установке обработки биомассы - обеспечивающей те же преимущества, что и способ, соответствующий изобретению.

В третьем аспекте изобретение относится к установке обработки биомассы, предназначенной для производства биогаза и, в то же время, извлечения фосфата в форме фосфата магния и аммония (МАР) или его гидратов из обработанной биомассы как составной части твердого или полутвердого продукта сбраживания.

Таким образом, настоящее изобретение относится к установке обработки биомассы, предназначенной для производства биогаза, при этом, указанная установка обработки биомассы включает:

- по меньшей мере, один реактор (2) предварительной обработки биомассы, в котором имеется впуск биомассы, предназначенный для подачи необработанной биомассы (1), и выпуск предварительно обработанной биомассы;

- по меньшей мере, один биореактор (3), в котором имеется впуск предварительно обработанной биомассы, соединенный с указанным выпуском предварительно обработанной биомассы, выпуск (9) биогаза и, по меньшей мере, один выпуск (5) продукта сбраживания для отведения продукта сбраживания, включающего в качестве составной части извлеченный фосфат магния и аммония (МАР);

- устройство (10) отделения диоксида углерода, в котором имеется впуск биогаза, соединенный с указанным выпуском (9) биогаза, выпуск (13) диоксида углерода и выпуск (11) биогаза с уменьшенным содержанием диоксида углерода;

- по меньшей мере, один реактор (2) предварительной обработки биомассы снабжен впуском пара, соединенным с источником пара, при этом, по меньшей мере, один реактор (2) предварительной обработки биомассы пригоден для проведения термического гидролиза при температуре 140-220°С и давлении насыщения; и

- по меньшей мере, один биореактор (3) пригоден для обработки предварительно обработанной биомассы путем анаэробного сбраживания при рН, лежащем в диапазоне от 7,5 до 8,5, и, тем самым, получения продукта сбраживания; отличающейся тем, что:

- впуск источника ионов магния расположен так, чтобы обеспечивать добавление источника (4) ионов магния в биомассу до подачи предварительно обработанной биомассы в биореактор (3) сбраживания биомассы; и

- выпуск (11) биогаза с уменьшенным содержанием диоксида углерода устройства (10) отделения диоксида углерода соединен с выпуском (14) биогаза-продукта установки обработки биомассы и соединен со впуском (12) биогаза с уменьшенным содержанием диоксида углерода биореактора (3) с целью частичной повторной подачи полученного биогаза с уменьшенным содержанием диоксида углерода в биореактор.

В установке обработки биомассы разгрузочное(ые) отверстие(я) могут находиться непосредственно в биореакторе, т.е., представлять собой выпуск (5) продукта сбраживания, или могут быть предусмотрены разгрузочные отверстия через сепаратор (6), например, устройство обезвоживания, или и через сепаратор, и непосредственно в биореакторе. В одном из вариантов осуществления изобретения сепаратор (6), предназначенный для отделения твердой фазы, соединен с выпуском (5) биореактора; сепаратор (6), в котором имеется один выпуск потока (8) с большим содержанием сухого вещества, т.е., выпуск обезвоженного кека, и один выпуск для потока (7) с меньшим содержанием сухого вещества, т.е., выпуск жидкой фазы, при этом, выпуск потока с большим содержанием сухого вещества представляет собой разгрузочное отверстие, предназначенное для отведения из процесса МАР, образующего составную часть твердого или полутвердого продукта сбраживания. Сепаратор, предпочтительно, устройство обезвоживания, может быть, предпочтительно, выбран из центрифуги, декантирующей центрифуги, фильтра-сгустителя, фильтр-пресса, ленточного фильтр-пресса, шнекового пресса или подобных им систем.

В конкретном варианте осуществления изобретения установка обработки биомассы включает устройство обезвоживания, при этом, выпуск (5) продукта сбраживания биореактора (3) соединен с устройством (6) обезвоживания, в котором имеется выпуск (7) жидкой фазы и выпуск (8) обезвоженного продукта сбраживания для отведения твердого или полутвердого продукта сбраживания, содержащего в качестве необъемлемой части извлеченный МАР.

Установка обработки биомассы, соответствующая изобретению, необязательно, может включать стадию отделения МАР, предназначенную для снижения концентрации МАР в продукте сбраживания биореактора. Следовательно, предпочтительные варианты осуществления изобретения дополнительно включают устройство (17) отделения МАР, в котором имеется впуск продукта сбраживания, соединенный через циркуляционный насос (16) с выпуском (15) продукта сбраживания, находящегося в нижней части указанного биореактора (3), при этом, в указанном устройстве отделения МАР имеется выпуск обогащенного МАР потока и выпуск (18) обедненного МАР продукта сбраживания, соединенный со впуском обедненного МАР продукта сбраживания биореактора (3), при этом, выпуск обогащенного МАР потока представляет собой разгрузочное отверстие МАР. Кроме этого, выпуск (18) обеденного МАР продукта сбраживания может быть соединен со впуском обедненного МАР продукта сбраживания биореактора через устройство (19) регулирования температуры. Кроме этого, указанный выпуск обогащенного МАР потока устройства (17) отделения МАР может быть дополнительно соединен с устройством (20) очистки МАР, при этом, в указанном устройстве очистки МАР имеется выпуск (22) очищенного МАР и выпуск (21) избытка воды, соединенный со вторым впуском биореактора или, в качестве альтернативы, со стоком отходов. Кроме этого, устройство (20) очистки может быть снабжено впуском воды. Благодаря наличию устройства (20) очистки МАР можно регулировать количество отделяемого МАР, а наличие впуска воды позволяет добавлять воду для очистки и, следовательно, дополнительно повышать степень очистки.

В конкретном варианте осуществления изобретения установка обработки биомассы включает устройство (20) очистки МАР, соединенное с выпуском обогащенного МАР потока указанного устройства (17) отделения МАР, при этом, в указанном устройстве (20) очистки МАР имеется выпуск (22) очищенного МАР и выпуск (21) избытка воды, соединенный со вторым впуском биореактора или со стоком отходов.

В тех вариантах осуществления изобретения, где установка обработки биомассы или способ настоящего изобретения включает стадию отделения МАР, как описано выше, обезвоженный кек (5) или (8) продукта сбраживания, выводимый из процесса, содержит относительно меньше МАР, по сравнению с установками, в который стадия отделения МАР отсутствует. Когда способ не включает стадию отделения МАР, биореактор (3), предпочтительно, может включать систему перемешивания. Система перемешивания вместе с биореактором (3) может образовывать проточный реактор с мешалкой, либо система перемешивания может быть выбрана из известных систем. Когда способ включает стадию отделения МАР, система перемешивания биореактора, предпочтительно, может быть расположена так, чтобы было возможно отведение продукта сбраживания, содержащего осажденный МАР, через выпуск продукта сбраживания, находящийся в нижней части биореактора.

Как описано в настоящем документе в связи с соответствующим изобретению способом, уменьшение содержания МАР в продукте сбраживания может зависеть от содержания фосфата в имеющемся материале биомассы или требований местного законодательства в отношении удобрений. В одном из предпочтительных вариантов осуществления изобретения содержание МАР в твердом или полутвердом продукте сбраживания биореактора регулируют путем измерения концентрации фосфата в биореакторе и регулирования расхода потока, направляемого в устройство отделения МАР, на основании измеренной концентрации фосфата. Следовательно, в одном из вариантов осуществления установки обработки биомассы, включающей устройство отделения МАР, впуск продукта сбраживания устройства (17) отделения МАР соединен с выпуском (15) продукта сбраживания биореактора (3) посредством регулировочного клапана; при этом, биореактор (3), впуск (1) биомассы или выпуск (5) продукта сбраживания снабжен датчиком фосфата или системой пробоотбора; и при этом, устройство управления осуществляет управление регулировочным клапаном на основании величин концентрации фосфата, измеренных датчиком фосфата. Предпочтительно, биореактор (3) или выпуск (5) продукта сбраживания могут быть снабжены датчиком фосфата или системой пробоотбора; или, более предпочтительно, биореактор (3).

В конкретном варианте осуществления установки обработки биомассы выпуск (11) биогаза с уменьшенным содержанием диоксида углерода устройства (10) отделения диоксида углерода соединен со впуском биогаза с уменьшенным содержанием диоксида углерода биореактора (3) посредством регулировочного клапана; при этом, биореактор (3) снабжен датчиком рН; и при этом, устройство управления осуществляет управление регулировочным клапаном на основании величин рН, измеренных датчиком рН.

Впуск источника ионов магния может располагаться так, чтобы обеспечивать добавление источника (4) ионов магния в биомассу или предварительно обработанную биомассу до подачи предварительно обработанной биомассы в биореактор (3) сбраживания биомассы. Следовательно, впуск (4) источника ионов магния может располагаться так, чтобы обеспечивать добавление источника ионов магния по потоку ниже реактора(ов) предварительной обработки биомассы, через впуск реактора(ов) предварительной обработки биомассы или по потоку выше реактора(ов) предварительной обработки биомассы, но до подачи предварительно обработанной биомассы в биореактор(ы). Предпочтительно, впуск (4) источника ионов магния может располагаться так, чтобы обеспечивать добавление источника ионов магния по потоку ниже реактора(ов) предварительной обработки биомассы или через впуск реактора(ов) предварительной обработки биомассы.

В вариантах осуществления установки обработки биомассы, включающих, по меньшей мере, один реактор окисления и/или, по меньшей мере, один реактор сброса давления, впуск источника ионов магния, кроме того, может располагаться так, чтобы обеспечивать добавление источника ионов магния по потоку ниже этих реакторов, через впуск любого из этих реакторов или по потоку выше любого из этих реакторов, но до подачи предварительно обработанной биомассы в биореактор(ы).

Упоминаемый в настоящем документе «реактор предварительной обработки» также может именоваться «реактор термического гидролиза». Выпуск предварительно обработанной биомассы реактора (2) предварительной обработки может быть дополнительно соединен с устройством (23) предварительного охлаждения, предназначенным для регулирования температуры предварительно обработанной биомассы перед подачей в биореактор (3). Установка обработки биомассы может дополнительно включать, по меньшей мере, один реактор сброса давления, в котором имеется впуск предварительно обработанной биомассы, соединенный с выпуском предварительно обработанной биомассы реактора предварительной обработки биомассы, и второй выпуск реактора предварительной обработки биомассы, соединенный с впуском предварительно обработанной биомассы биореактора. По меньшей мере, один реактор сброса давления, если он есть, может предназначаться для воздействия, по меньшей мере, на подвергнутую обработке посредством термического гидролиза биомассу взрывным вскипанием, в ходе которого давление снижается от, по меньшей мере, 5 бар, например, от 5-35 бар до 1 бар или менее.

Установка обработки биомассы может дополнительно включать, по меньшей мере, один реактор окисления, в котором имеется впуск предварительно обработанной биомассы, соединенный с выпуском предварительно обработанной биомассы реактора предварительной обработки биомассы, и третий выпуск реактора предварительной обработки биомассы, соединенный со впуском предварительно обработанной биомассы реактора сброса давления, если он есть, или впуском предварительно обработанной биомассы биореактора. По меньшей мере, один реактор окисления, если он есть, может предназначаться для влажного окисления прошедшей обработку путем термического гидролиза биомассы под давлением 15-35 бар и при температуре 170-210°С.

Для крупномасштабных установок выгодно наличие более одного реактора предварительной обработки биомассы, например, двух, трех или четырех реакторов предварительной обработки биомассы, предназначенных для предварительной обработки путем термического гидролиза. Таким образом можно обрабатывать несколько порций со смещенным циклом, тем самым, и выгрузка в биореактор(ы) распределена по времени, и подвод пара, требующегося для нагревания реакторов предварительной обработки биомассы, распределен более равномерно. Последнее благоприятно с точки зрения размеров и энергопотребления производящего пар оборудования. Таким образом может быть организована полунепрерывная подача материала в биореактор. Кроме того, дополнительным преимуществом наличия более одного реактора предварительной обработки путем термического гидролиза является возможность более непрерывной подачи биомассы из процессов выше по потоку в реакторы предварительной обработки биомассы.

Отличительные особенности и варианты осуществления изобретения, описанные в данном документе в отношении способа настоящего изобретения, с необходимыми изменениями приложимы к устройству, установке обработки биомассы, соответствующей изобретению, и наоборот.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой схему способа и установки обработки биомассы, предназначенных для извлечения фосфата в форме МАР, представляющего собой составную часть твердого или полутвердого продукта сбраживания биореактора. Биомассу (1) подают в один или несколько реакторов (2) предварительной обработки биомассы для осуществления термического гидролиза, проводимого при высокой температуре и давлении, обычно, 140-220°С и давлении насыщения. Источник (4) ионов магния добавляют в биомассу до поступления в реактор(ы) предварительной обработки биомассы или, в качестве альтернативы, в биомассу в реакторе(ах) предварительной обработки биомассы (не показано). Затем в реактор(ы) может подаваться пар высокого давления до тех пор, пока не будут достигнуты достаточно высокие температура и давление (не показано). По истечении надлежащего времени выдерживания предварительно обработанную биомассу подают в резервуар (3) анаэробного сбраживания на сбраживание при повышенном рН (обычно, в диапазоне от 7,5 до 8,5). Резервуар (3) анаэробного сбраживания, обычно, может представлять собой биореактор со встроенной системой перемешивания, такой как проточный реактор с мешалкой. Во время сбраживания может осуществляться регулирование рН путем непрерывного отведения из биореактора (3) биогаза (9); биогаз подают в устройство (10) отделения диоксида углерода для разделения биогаза на фракцию диоксида углерода (13) и фракцию биогаза (11) с уменьшенным содержанием диоксида углерода, соответственно. Часть биогаза (12) с уменьшенным содержанием диоксида углерода снова направляют с биореактор (3), а оставшийся биогаз (15) с уменьшенным содержанием диоксида углерода выводят в качестве продукта. Продукт (5) сбраживания из биореактора (3) может быть обезвожен (6) с получением твердого или полутвердого продукта сбраживания в форе кека (8) обезвоженного продукта сбраживания, включающего в качестве неотъемлемой составной части извлеченный МАР, и жидкой фазы или обогащенного водой стока (7).

Фиг. 2 представляет собой схему способа и установки обработки биомассы, предназначенных для извлечения фосфата в форме МАР, представляющего собой составную часть твердого или полутвердого продукта сбраживания биореактора, на которой показана необязательная операция снижения концентрации МАР в продукте сбраживания и предварительное охлаждение (23) предварительно обработанной биомассы. Фиг. 2 включает описанное в отношении фиг. 1, а также ряд дополнительных факультативных операций, одна, несколько из которых или которые все могут быть включены в способ и/или установку обработки, соответствующие настоящему изобретению. Так, на фиг. 2 показано, что некоторое количество продукта сбраживания из биореактора (3) через выпуск (15) продукта сбраживания, расположенный в нижней части биореактора (3), подают в устройство (17) отделения МАР посредством циркуляционного насоса (16), и при помощи устройства (17) отделения МАР получают обогащенную МАР фракцию и фракцию обедненного МАР продукта сбраживания (18). Обедненный МАР продукт сбраживания (18) возвращают в биореактор (3), необязательно, через устройство (19) регулирования температуры. Обогащенная МАР фракция из устройства (17) отделения МАР может быть сразу выведена из процесса как продукт (не показано) или может быть дополнительно очищена в устройстве (20) очистки МАР с получением очищенного продукта (22) и избытка воды (21). Избыток воды может быть сразу выведен из процесса (не показано) или может быть снова подан в биореактор (3) через второй впуск (21) биореактора. Осуществлять ли, и если да, то до какой степени, необязательную операцию снижения концентрации МАР в продукте сбраживания, можно определять и регулировать путем измерения концентрации фосфата в биореакторе (3) или у выпуска (5) продукта сбраживания при помощи датчика фосфата или пробоотборный системы (не показана) и регулирования расхода подачи в устройство (17) отделения МАР на основании полученной информации.

Фиг. 3 представляет собой схему способа и установки обработки биомассы, предназначенных для извлечения фосфата в форме МАР, представляющего собой составную часть твердого или полутвердого продукта сбраживания биореактора. Показанное на фиг. 3 соответствует фиг. 2, за исключением того, что способ и установка включают операцию уменьшения концентрации МАР в продукте сбраживания при помощи устройства (17) отделения МАР и связанные и этим операции. Расход потока в устройство (17) отделения МАР из выпуска (15) биореактора можно регулировать посредством устройства регулирования концентрации фосфата, при этом, устройство управления осуществляет управление регулировочным клапаном (не показан), например, на основании величин концентрации фосфата, измеренных датчиком фосфата или системой пробоотбора фосфата.

Реферат

Изобретение может быть использовано при переработке технологических потоков органического происхождения. Для извлечения фосфата в биомассу добавляют источник ионов магния и подвергают ее предварительной обработке, включающей стадию термического гидролиза при температуре 140-220°С и давлении насыщения. Перемещают предварительно обработанную биомассу в биореактор и подвергают ее анаэробному сбраживанию при рН от 7,5 до 8,5, получая продукт сбраживания. В биореакторе регулируют рН путем непрерывного отведения биогаза, содержащего газообразные диоксид углерода и метан, частичного или полного отделения диоксида углерода от биогаза и частичной повторной подачи полученного биогаза с уменьшенным содержанием диоксида углерода в биореактор. При необходимости снижают концентрацию фосфата магния и аммония (МАР) в биореакторе путем обработки некоторого количества продукта сбраживания, направленной на отделение МАР, и повторной подачи оставшейся твердой или полутвердой фазы в биореактор. Фосфат извлекают в форме фосфата магния и аммония или его гидрата (струвита) как составную часть твердого или полутвердого продукта сбраживания. Изобретение позволяет сократить использование воды, энергии и дорогостоящих реагентов для извлечения фосфата из биомассы, получить продукт сбраживания, пригодный для улучшения почвы или для использования в качестве удобрения. 2 н. и 13 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ удаления фосфора и магния при очистке сточных вод активированным илом и система выделения струвита

Комментарии