Интеллектуальное средство измерений температуры - RU2617458C2

Код документа: RU2617458C2

Чертежи

Описание

Изобретение относится к области измерительной техники и может быть использовано для увеличения длительности межкалибровочного интервала (МКИ) интеллектуального средства измерений температуры.

В соответствии с ГОСТ Р 8.673-2009 «ГСИ. Датчики интеллектуальные и системы измерительные интеллектуальные. Основные термины и определения» важнейшим признаком интеллектуального средства измерений (в частности, датчика) является наличие функции метрологического самоконтроля - автоматической проверки метрологической исправности в процессе эксплуатации. Метрологический самоконтроль осуществляется с использованием принятого опорного значения, формируемого с помощью встроенного средства (измерительного преобразователя или меры) или выделенного дополнительного параметра выходного сигнала. Метрологический самоконтроль обеспечивает повышение достоверности результатов измерений и дает основание для увеличения длительности МКИ до значения, при котором в типовых условиях эксплуатации погрешность измерения с высокой степенью вероятности не выйдет за допустимые пределы.

Известно интеллектуальное средство измерений температуры (ИСИТ), описанное в статье Bernhard, Е; Boguhn, D.; Augustin, S.; Mammen, H. & Donin, A. Application of Selfcalibrating Thermocouples with Miniature Fixed-point Cells in a Temperature Range from 500°C to 650°C in Steam Generators, Proceedings of the XVII IMEKO World Congress, Dubrovnik, Croatia, pp. 1604-1608, реализующее так называемый метод метрологического прямого самоконтроля.

Оно включает в себя термочувствительный элемент, встроенную меру в виде капсулы с металлом (температура плавления этого металла известна и может быть использована в качестве принятого опорного значения), а также блок измерения и контроля.

При изменении температуры среды, окружающей средство измерений, металл расплавляется или отвердевает, его температура при этом на некоторое время стабилизируется. Если следить за выходным сигналом в процессе нагрева (или охлаждения), можно фиксировать температуру, при которой формируется «площадка» температурной кривой во времени. Соответствие этой температуры номинальной температуре формирования «площадки» позволяет проверить метрологическую исправность ИСИТ, а, при необходимости, и внести коррекцию в данной точке.

Основной недостаток такого ИСИТ состоит в том, что интервал между проверками не может быть меньше, чем это позволено технологическим процессом, а это во многих случаях - значительное время. В ядерном реакторе, например, температура теплоносителя только в редких случаях существенно изменяется между операциями перегрузки топлива, т.е. на интервале в 1-2 года. Погрешность ИСИТ может возрасти в интервале между автоматическими проверками, но это останется незамеченным. При этом метрологический самоконтроль в одной точке не доказывает метрологической исправности средства во всем диапазоне измерений. Кроме того, устанавливаемую длительность МКИ для такого ИСИТ, как показал опыт, ограничивает и время, в течение которого металл в капсуле неприемлемо загрязняется за счет диффузии материала из стенок капсулы.

Известно ИСИТ, описанное в Froehlich, S. Augustin, Н. Mammen, G. Blumroeder, M. Schalles, F. Hilbrunner, Long Term Stability of Miniature Fixed-Point Cells Used in Self-Calibrating Thermometers, Proceedings of the "SENSOR + TEST Conferences 2011", Nurnberg, Germany, 07-09 June, 2011, pp. 732-737. Дополнительно к ИСИТ, предложенному в упомянутой статье Bernhard F. et al., оно снабжено нагревателем. Введение нагревателя позволяет выполнять метрологический самоконтроль в точке плавления металла практически при любой температуре ниже температуры плавления металла в капсуле. Однако такое решение не устраняет основной недостаток, присущий описанному выше аналогу: метрологический самоконтроль в одной точке не доказывает метрологической исправности средства во всем диапазоне измерений. Кроме того, процедура нагрева с последующим расплавлением металла достаточно длительна и не может проводиться часто; в интервалах между такими процедурами достоверность результатов измерений падает.

Таким образом, метрологический прямой самоконтроль с использованием встроенной меры температуры не позволяет увеличить МКИ, если рабочий участок диапазона существенно смещен относительно опорного значения, а временные интервалы между процедурами метрологического самоконтроля даже при близости рабочего участка к опорному значению сравнительно велики.

Более перспективной формой метрологического самоконтроля является метрологический диагностический самоконтроль, который реализуют на основе оценки отклонения параметра, характеризующего критическую составляющую погрешности, от принятого опорного значения этого параметра (по ГОСТ Р 8.673-2009). Этот параметр далее именуется диагностическим. Увеличение значения диагностического параметра означает, что уровень критической составляющей погрешности растет.

Под критической составляющей погрешности понимается доминирующая или склонная к быстрому росту составляющая погрешности. Критическую составляющую погрешности определяют на этапе разработки.

Метрологический диагностический самоконтроль дает возможность следить за метрологической исправностью ИСИТ во всем диапазоне измерений, а, при необходимости, и осуществлять автоматическую коррекцию в любой точке. Такой самоконтроль позволяет увеличить МКИ до длительности, в течение которой при типовых условиях эксплуатации критическая составляющая погрешности с высокой степенью вероятности не выйдет за допустимые пределы.

Для этого в интеллектуальном средстве измерений, в частности на основании структурной избыточности, помимо градуировочной зависимости, связывающей измеряемую величину с основным выходным сигналом, формируют одну или несколько дополнительных зависимостей, связывающих ту же измеряемую величину с дополнительными выходными сигналами средства измерений.

Построенная с использованием упомянутых выше зависимость между критической составляющей погрешности и диагностическим параметром именуется далее диагностической зависимостью.

Полученные на этапе калибровки градуировочная, дополнительные и диагностическая зависимости именуются соответственно опорной градуировочной, опорными дополнительными и опорной диагностической зависимостями.

На этапе эксплуатации в интервале между калибровками градуировочная, дополнительные и диагностическая зависимости могут изменяться. Для определенности соответствующие зависимости, имеющие место в процессе эксплуатации, именуются текущей градуировочной, текущими дополнительными и текущей диагностической зависимостями соответственно. Значения диагностического параметра, вычисляемые в процессе эксплуатации, именуются текущими значениями диагностического параметра.

Известно ИСИТ, реализующее метрологический диагностический самоконтроль, описанное в статье Ю.В. Бакшеевой, К.В. Сапожниковой, Р.Е. Тайманова. Резистивные датчики температуры с метрологическим самоконтролем. Датчики и системы, 4, 2011, с. 62-70.

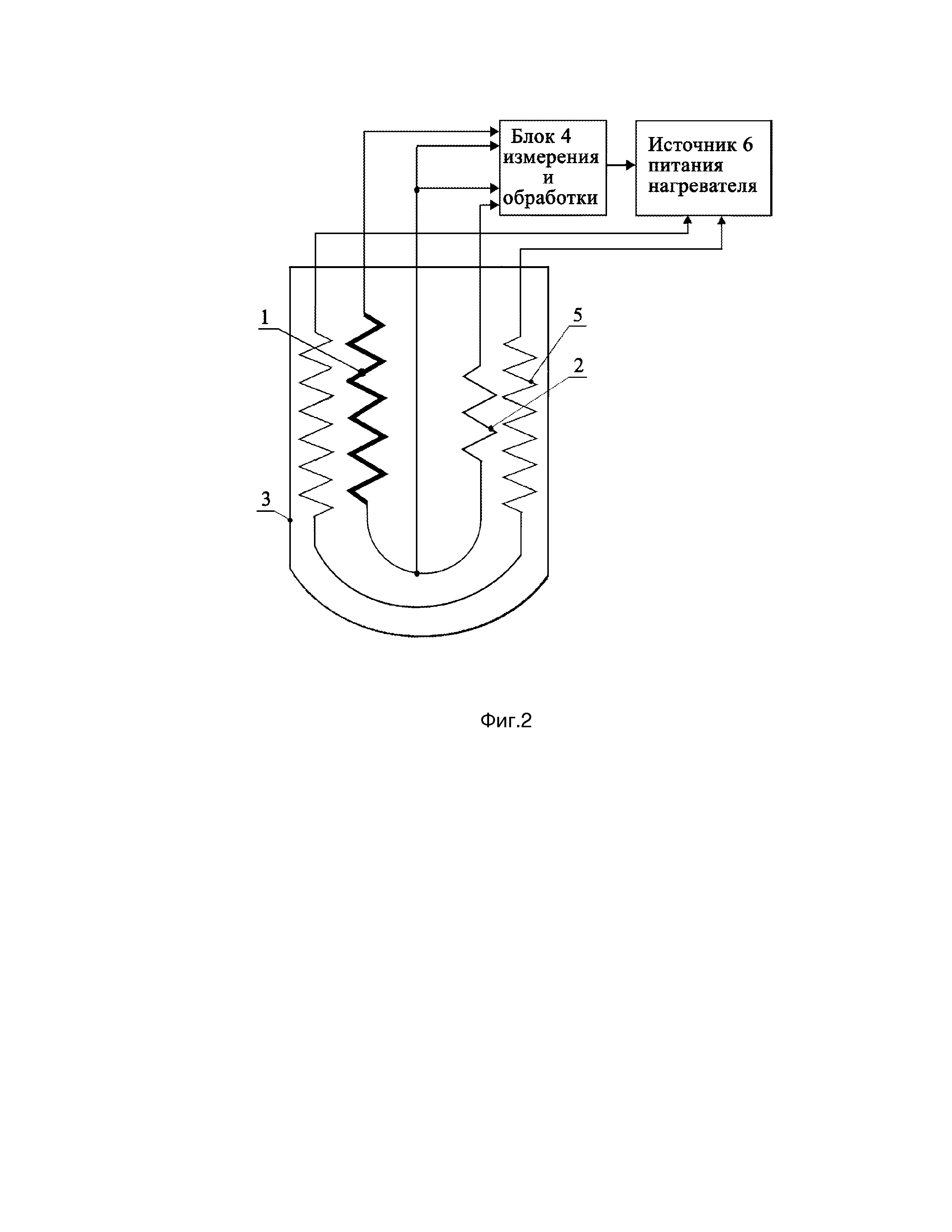

Оно содержит (см. фиг. 1.) два термометра сопротивления 1 и 2, входящих в состав термочувствительного элемента 3, а также блок 4 измерения и обработки.

Упомянутые термометры имеют различную чувствительность к основному фактору, влияющему на исправность термочувствительного элемента. Под исправностью термочувствительного элемента понимается метрологическая исправность, т.е. соответствие текущей градуировочной зависимости термочувствительного элемента опорной градуировочной зависимости.

Термометры могут быть выполнены, например, из проволоки разного диаметра, но одинакового материала, в виде единого конструктива или отдельных изделий.

Термометры 1 и 2 термочувствительного элемента 3 соединены с различными входами блока 4 измерения и обработки.

В процессе эксплуатации происходит деструкция поверхностей термометров 1 и 2 в связи с окислением, проникновением примесей и механическими повреждениями, что приводит к увеличению сопротивления этих термометров и росту погрешности ИСИТ. Соответствующая составляющая погрешности в диапазоне температур, определенном для каждого типа (конструкции) термометров, является критической. Например, в случае изготовления термометров сопротивления из платиновой проволоки эта составляющая является критической при работе ИСИТ в диапазоне температур, примерно, до (400-450)°С (см. Самсонов Г.Н., Киц А.И., Кюзденя О.А., Лах В.И. и др. Датчики для измерения температуры в промышленности. Киев, Наукова думка, 1972).

Известное ИСИТ работает следующим образом.

Для распространенного случая изготовления термометров сопротивления 1 и 2 термочувствительного элемента из проволоки, зависимость сопротивления R любого из термометров от изменения ΔT температуры Т в соответствии с ГОСТ 6651-2009. «ГСИ. Термопребразователи из платины, меди и никеля. Общие технические требования и методы испытаний», может быть, в линейном приближении, представлена выражением:

где

R0 - сопротивление при температуре Т0,

α - температурный коэффициент,

ΔT=Т-Т0,

ρ - удельное сопротивление,

l - длина проволоки,

S - площадь поперечного сечения проволоки.

Величины сопротивлений R1 и R2 термометров 1 и 2, выполненных из проволок длиной l1 и l2 разных диаметров D и d, соответственно равны:

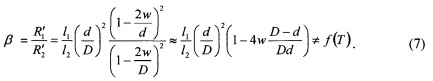

Если принять, что удельное сопротивление поверхностного слоя много больше удельного сопротивления внутренней части проволоки и что толщина этого слоя не зависит от диаметра проволоки под этим слоем, деструкцию поверхности проволоки можно моделировать изменением ее диаметра. В этом случае текущая градуировочная R1'(T) и текущая дополнительная R2'(T) зависимости определяются согласно (4) и (5):

где w - условная глубина деструкции поверхности проволоки (в абсолютных единицах).

В качестве диагностического параметра может быть принято, например, отношение сопротивлений термометров 1 и 2. Тогда принятое опорное значение диагностического параметра β0 равно:

Текущее значение диагностического параметра определяется как:

В выражение (7) входит величина w, определяющая критическую составляющую погрешности. Как видно из (7), в рассматриваемом случае диагностический параметр не зависит от измеряемой температуры.

В процессе эксплуатации периодически определяют β, вычисляют ⎜β-β0⎜ и сравнивают эту разность с допустимым значением Δβдоп, которое определяют на этапе разработки. Тогда, если ⎜β-β0⎜<βдоп, это значит, что ИСИТ метрологически исправно.

Если ⎜β-β0⎜≥βдоп, то возникшую погрешность можно устранить с помощью процедуры автоматической коррекции.

Таким образом, обеспечивается повышенная достоверность результатов измерений в течение МКИ.

Количество возможных процедур коррекции и возможные пределы коррекции должны быть оговорены в документации. Если коррекция не предусмотрена, то ИСИТ метрологически не исправно.

Метрологическая исправность данного ИСИТ может проверяться практически в любой рабочей точке диапазона измерений сколь угодно часто, что позволяет устанавливать для них более длительный МКИ, чем для обычных (неинтеллектуальных) средств измерений температуры

Однако при длительных МКИ, условиях эксплуатации, существенно отличающихся от типовых, и многократной коррекции в процессе эксплуатации может возникнуть ситуация, когда составляющая погрешности, принятая в качестве критической, окажется соизмеримой или даже меньше других составляющих погрешности. В этом случае использование автоматической коррекции может не только не уменьшить погрешность ИСИТ, но, напротив, приведет к ее увеличению.

Например, если установленные требования технологии изготовления термочувствительного элемента нарушены и при этом на ИСИТ воздействуют быстрые изменения температуры, сильные вибрации или удары, то возможно появление дефектов, которые связаны не с деструкцией поверхности (основным фактором, влияющим на метрологическую исправность), а с иными эффектами. Характерные примеры: ухудшение контакта термометров сопротивления термочувствительного элемента с подводящими проводами, а если термометры выполнены в виде спирали, то замыкание отдельных ее витков, частичное шунтирование спирали при ухудшении свойств изоляции и т.д. Эти дефекты приведут к возникновению дополнительной, в частности аддитивной составляющей погрешности, и изменят текущую диагностическую зависимость относительно опорной диагностической зависимости (7):

где r1 и r2 - дополнительные аддитивные составляющие погрешности.

Недостатком известного ИСИТ является то, что длительность рекомендуемого максимального МКИ заведомо ограничена (см. ГОСТ Р 8.734-2011. ГСИ. Датчики интеллектуальные и системы измерительные интеллектуальные. Методы метрологического самоконтроля). Она определяется интервалом времени, в течение которого при типовых условиях эксплуатации уровень составляющих погрешности, не входящих в состав критической составляющей, остается меньше допустимого для них значения, который, в свою очередь, должен быть заметно меньше допустимого уровня критической составляющей погрешности. В большинстве случаев условия измерений, в которых ИСИТ эксплуатируются, значительно мягче тех, которые учитываются при назначении МКИ. По различным источникам, более 85% средств измерений, поступающих на калибровку, метрологически исправны.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение возможности продления рекомендуемого максимального МКИ ИСИТ при сохранении повышенной достоверности результатов измерений в течение увеличенного МКИ.

Технический результат, получаемый при осуществлении заявляемого изобретения, заключается в автоматической оценке уровня составляющих погрешности, не входящих в состав критической составляющей.

Если этот уровень меньше допустимого для него значения при достижении ранее установленной длительности МКИ ИСИТ, то длительность рекомендуемого максимального МКИ может быть увеличена.

Если этот уровень приближается к допустимому для него значению, то может быть осуществлена автоматическая коррекция, и ранее установленная длительность рекомендуемого максимального МКИ ИСИТ также может быть увеличена.

При этом в течение увеличенного МКИ обеспечивается повышение достоверности результатов измерений за счет получения информации об уровне составляющих погрешности, не входящих в состав критической составляющей.

Указанный технический результат достигается тем, что заявляемое интеллектуальное средство измерений температуры, содержащее термочувствительный элемент, включающий два термометра сопротивления, имеющих различную чувствительность к основному фактору, влияющему на изменение градуировочной характеристики термочувствительного элемента по мере его старения, и блок измерения и обработки, подключенный к термочувствительному элементу, снабжено нагревателем термочувствительного элемента и источником его питания, обеспечивающими в диапазоне рабочих температур одновременный, одинаковый нагрев термометров сопротивления термочувствительного элемента относительно рабочей температуры на значение, превышающее утроенную допустимую погрешность измерения температуры, причем источник питания нагревателя соединен с блоком измерения и обработки.

На фиг. 1 показана структура известного ИСИТ.

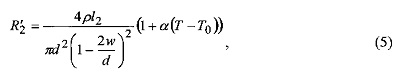

На фиг. 2 показана структура заявляемого ИСИТ.

На фиг. 3 показан вид термочувствительного элемента с торца.

Заявляемое ИСИТ содержит (фиг. 2) два термометра сопротивления 1 и 2, входящих в состав термочувствительного элемента 3, блок 4 измерения и обработки, нагреватель 5 и источник 6 питания нагревателя.

Нагреватель может быть выполнен в общем с термочувствительным элементом в конструктиве или отдельно.

Термометры 1 и 2 термочувствительного элемента 3 соединены с различными входами блока 4 измерения и обработки.

Нагреватель 5 соединен с источником 6 питания нагревателя, который соединен с блоком 4 измерения и обработки.

Упомянутые термометры имеют различную чувствительность к основному фактору, влияющему на изменение градуировочной характеристики термочувствительного элемента по мере его старения. Они могут быть выполнены, например, из проволоки разного диаметра, но одинакового материала, в виде единого конструктива или отдельных изделий.

На фиг. 2 показана одна из версий электрической схемы ИСИТ с минимальным числом проводов, которая является вариантом традиционной трехпроводной электрической схемы измерения сопротивления, используемой для традиционного термочувствительного элемента, включающего лишь один термометр сопротивления. Из центра (места соединения термометров 1 и 2) могут быть выведены один - два провода.

В принципе, для термочувствительного элемента, состоящего из двух соединенных друг с другом термометров, может быть использовано по 2 выводных провода, присоединенных к каждому концу термочувствительного элемента (аналогично четырехпроводной электрической схеме измерения сопротивления, используемой для традиционного термочувствительного элемента). Кроме того, упомянутые термометры термочувствительного элемента могут не соединяться друг с другом, а токи от них могут быть выведены по трехпроводной, четырехпроводной или двухпроводной схеме отдельно.

Нагреватель 5 обеспечивает в диапазоне рабочих температур нагрев термочувствительного элемента относительно рабочей температуры на значение, превышающее утроенную допустимую погрешность измерения температуры. Например, при рабочей температуре 300°С для чувствительного элемента класса В из платины по ГОСТ 6651 - 2009. «ГСИ. Термопребразователи из платины, меди и никеля. Общие технические требования и методы испытаний», эта допустимая погрешность составляет 1,8°С.

Пусть термочувствительный элемент 3 выполнен в виде конструкции «свободная от напряжения спираль», где термометры сопротивления 1 и 2 и нагреватель 6 расположены внутри керамической детали в виде цилиндра диаметром 8 мм и длиной 50 мм. Вид термочувствительного элемента с торца показан на фиг. 3.

Тогда, если с инженерным запасом предусмотрен нагрев чувствительного элемента на 20°С, требуемая мощность нагревателя составит при нагреве в течение 30 с 11 Вт. При безопасном напряжении, например 12 В, ток нагревателя должен быть менее 1 А. Температуру нагрева необходимо знать лишь приблизительно, поскольку нагрев воздействует на оба термометра 1 и 2 термочувствительного элемента, отношение сопротивлений которых соответствует диагностическому параметру β.

ИСИТ работает следующим образом.

При первоначальной калибровке определяют опорную градуировочную и опорную дополнительную зависимости (например, по выражениям (2) и (3) соответственно), а затем определяют опорное значение диагностического параметра β0 (например, по выражению (6)) и устанавливают его в качестве принятого опорного значения.

В процессе эксплуатации при воздействии температуры сопротивление термометров 1 и 2 изменяется (выражения (4) и (5) или (8) и (9)).

По сопротивлению термометров 1 и 2 блок 4 измерения и обработки измеряет значение температуры Т1 и вычисляет текущее значение диагностического параметра β(Т1). Измеренное значение температуры Т1 и соответствующее ему текущее значение диагностического параметра β(Т1) запоминаются в блоке 4 для дальнейшего использования.

Текущее значение диагностического параметра β(Т1) периодически, но достаточно часто сравнивают с принятым опорным значением β0. Если ⎜β(T1)-β0⎜≥Δβдоп, то возникшую погрешность устраняют с помощью процедуры автоматической коррекции.

Если ⎜β(Т1)-β0⎜<Δβдоп, где Δβдоп - допустимое отклонение диагностического параметра от принятого опорного значения, то принимают, что критическая составляющая погрешности находится в допустимых пределах.

Периодически оценивают уровень составляющих погрешности, отличных от критической составляющей. С этой целью (через интервал времени tн, задаваемый блоком 4 измерения и обработки) на нагреватель 5 от источника 6 питания нагревателя подают ток, необходимый для нагрева термочувствительного элемента 3 относительно рабочей температуры, на значение, превышающее утроенную допустимую погрешность измерения температуры, т.е. до температуры T2. Такую процедуру можно осуществлять несравнимо реже, чем оценки уровня критической составляющей.

При температуре T2 определяют значение диагностического параметра β(T2) и сравнивают β(Т1) и β(Т2).

Если значения β(Т1) и β(T2) равны (в пределах допустимого значения, определяемого на этапе разработки), то уровень составляющих погрешности, не входящих в состав критической составляющей, достаточно мал, и на момент проверки выражения (4), (5) и (7) справедливы.

Если при этом ⎜β(Т1)-β0⎜<Δβдоп, то ИСИТ признается метрологически исправным и его эксплуатация может быть продолжена.

Если значения β(Т1) и β(T2) не равны (в пределах упомянутого допустимого значения), то, следовательно, в процессе эксплуатации возникли аддитивные погрешности, не входящие в состав критической составляющей, т.е. имеют место выражения (8-10).

Это означает, что текущее значение диагностического параметра β(T1) некорректно сравнивать с принятым опорным значением βoT и результаты их сравнения не могут использоваться для осуществления диагностического метрологического самоконтроля.

Таким образом, заявляемое устройство позволяет проверять, является ли реальная погрешность, возникшая в ИСИТ при его эксплуатации, по своему виду такой же, как и критическая составляющая погрешности, определенная (заданная) на этапе разработки, и на этом основании осуществлять автоматическую коррекцию результатов измерений, а также, при необходимости, принимать обоснованное решение о необходимости калибровки.

В результате становится возможным вести периодический контроль метрологической исправности ИСИТ по всем составляющим погрешности непосредственно в процессе эксплуатации, включая обеспечение автоматической оценки уровня составляющих погрешности, не входящих в состав критической.

Если уровень составляющих погрешности, не входящих в состав критической, меньше допустимого для него значения при достижении ранее установленной длительности МКИ ИСИТ, то длительность рекомендуемого максимального МКИ может быть увеличена. Если этот уровень приближается к допустимому для него значению, то может быть осуществлена автоматическая коррекция, и ранее установленная длительность рекомендуемого максимального МКИ ИСИТ также может быть увеличена. При этом в течение увеличенного МКИ сохраняется установленная для ИСИТ достоверность результатов измерений за счет подтверждения информации о том, что уровень составляющих погрешности, не входящих в состав критической составляющей, не превышает допустимого значения.

Тем самым снижается риск принятия ответственных решений на основе получаемой недостоверной информации, которая могла бы поступить от метрологически неисправного ИСИТ.

Таким образом, приведенные выше сведения подтверждают возможность осуществления заявляемого изобретения, достижения указанного технического результата и решения поставленной задачи.

Реферат

Изобретение относится к области измерительной техники и может быть использовано для увеличения длительности межкалибровочного интервала (МКИ) интеллектуального средства измерений температуры. Интеллектуальное средство измерений температуры (ИСИТ) содержит термочувствительный элемент, включающий два термометра сопротивления, а также блок измерения и обработки, подключенный к термочувствительному элементу. Термометры сопротивления имеют различную чувствительность к основному фактору, влияющему на изменение градуировочной характеристики по мере старения термочувствительного элемента. ИСИТ дополнительно снабжено нагревателем термочувствительного элемента и источником его питания, обеспечивающими в диапазоне рабочих температур одновременный одинаковый нагрев двух термометров сопротивления термочувствительного элемента относительно рабочей температуры на значение, превышающее утроенную допустимую погрешность измерения температуры. Источник питания нагревателя соединен с блоком измерения и обработки. Технический результат - обеспечение автоматической оценки уровня составляющих погрешности, не входящих в состав критической составляющей. 3 ил.

Комментарии