Получение ортофосфата железа - RU2530126C2

Код документа: RU2530126C2

Чертежи

Описание

Настоящее изобретение относится к способу получения ортофосфата железа(III) особо высокой чистоты, к получаемому этим способом ортофосфату железа(III), а также к его применению для получения LiFePO4 в качестве материала катода литий-ионных аккумуляторов, применению в качестве пищевой добавки в целях обогащения пищевых продуктов минеральными веществами и применению в качестве моллюскицида.

Фосфаты железа находят применение во многих областях, например в качестве пищевой добавки в целях обогащения пищевых продуктов минеральными веществами, в качестве действующего вещества в моллюскицидах, в керамической промышленности или в качестве исходного материала для получения LiFePO4, применяемого в качестве материала катода литий-ионных аккумуляторов. При этом каждая область применения фосфата железа предъявляет к нему индивидуальные требования, а в некоторых областях особое значение имеет прежде всего его химическая чистота. Часто наиважнейшее значение для успешного применения фосфата железа, например, если рассматривать его биодоступность для организмов, имеет также его морфология или дисперсность его частиц.

Перезаряжаемые литий-ионные аккумуляторы относятся к числу широко распространенных накопителей энергии, главным образом в области мобильной или портативной электроники, поскольку литий-ионный аккумулятор отличается высокой удельной энергией по массе (плотностью энергии), способен выдавать высокое номинальное напряжение в 3,7 В и поэтому при сравнимой с традиционными аккумуляторами мощности явно меньше и легче них. Для применения в качестве материалов катода хорошо зарекомендовали себя шпинели, такие как LiCoO2, LiNiO2, LiNi1-xCoxO2 и LiMnnO4. Для повышения надежности и безопасности литий-ионных аккумуляторов, в первую очередь с точки зрения тепловой перегрузки при работе, в качестве материала их катода был разработан LiFePO4 (феррофосфат лития). Этот материал отличается лучшей производительностью, большей удельной емкостью, а также высокой термической стойкостью при работе.

К чистоте материала катода аккумулятора предъявляются высокие требования, поскольку наличие любой примеси, которая при эксплуатации аккумулятора (заряд, соответственно разряд) может вступать в нежелательные окислительно-восстановительные реакции, отрицательно влияет на мощность аккумулятора. Тип и концентрация возможных примесей зависят в основном от качества исходных материалов, применяемых для изготовления катода. В процессе изготовления катода, соответственно в процессе получения катодного материала, могут приниматься меры, направленные на дополнительное уменьшение содержания примесей, что, однако, связано в целом с увеличением производственных расходов. Поэтому для получения катодного материала следует стремиться к использованию исходных материалов, соответственно сырья максимально возможной чистоты.

Исходным материалом для получения LiFePO4, используемого в литий-ионных аккумуляторах, служит ортофосфат железа, чистота и структура, соответственно морфология, которого оказывают решающее влияние на качество получаемого из него катодного материала.

Известные способы получения ортофосфата железа(III) предусматривают применение FeSO4 и FeCl3 в качестве исходных материалов, соответственно сырья, а также металлоорганических соединений-предшественников, таких как FeC2O2 (Gmelins Handbuch der anorganischen Chemie, Eisen Teil В (часть В "Железо"), сс.773 и далее; US 3407034; С.Delacourt и др., Chem. Mater., 15, 2003, сс.5051-5058; Zhicong Shi и др., Electrochemical and Solid State Letters, 8, 2005, сс.A396-A399). Фосфорный, соответственно фосфатный, компонент при использовании таких исходных материалов вводят путем их взаимодействия с фосфатной солью, соответственно с фосфорной кислотой. Описанные в указанных публикациях способы всегда требуют также добавления НС1, NaOH, NH3, NaClO3 или поверхностно-активных веществ для регулирования физико-химических свойств получаемых продуктов. По этой причине получаемые такими способами материалы всегда содержат примесные анионы, такие как хлорид или сульфат, примесные катионы, такие как натрий или аммоний, либо примесные органические компоненты. В промышленном масштабе удаление подобных примесей возможно, если вообще возможно, лишь чрезвычайно сложными в осуществлении и затратоемкими методами очистки.

Другие катионные примеси, такие, например, как переходные металлы, которые исходно содержались в использовавшихся исходных материалах, таких как FeSO4 или FeCl3, в целом невозможно отделить или вымыть простым путем, поскольку и они обычно образуют труднорастворимые фосфатные соли и кристаллизуются совместно с требуемым фосфатом железа.

В WO 02/30815 описан способ получения LiFePO4 из фосфата железа и лития, при этом для получения фосфата железа в 85%-ной фосфорной кислоте растворяют при нагревании оксид железа. После этого полученный раствор разбавляют до достижения предела растворимости FePO4 и кристаллизации материала. Благодаря фракционированному разбавлению при этом должно обеспечиваться отделение тех нежелательных фосфатов металлов, которые обладают меньшим произведением растворимости, чем FePO4. Недостаток этого способа состоит в том, что он для осаждения продукта требует значительных энергозатрат и использования большого количества воды. При осуществлении этого способа образуется растворимый комплекс железа, остающийся стабильным на протяжении недель и лишь медленно кристаллизующийся. Подобный фактор значительно снижает экономическую эффективность всего процесса в связи с малой скоростью образования продукта. Ускорить образование продукта можно путем кипячения раствора на протяжении нескольких дней, что, однако, связано с исключительно высокими энергозатратами. Помимо этого при осуществлении данного способа в больших количествах образуется разбавленная фосфорная кислота, которую вновь можно использовать в технологическом процессе лишь после ее концентрирования. Поэтому такой известный способ не представляет особого интереса ни с экономической, ни с экологической точек зрения.

Известным из уровня техники способам получения фосфатов железа присущи еще и другие недостатки в том случае, когда получаемый ими продукт - фосфат железа - должен использоваться для получения LiFePO4, применяемого в литий-ионных аккумуляторах. Важными факторами, которыми определяется пригодность подобного материала для применения в литий-ионных аккумуляторах, являются морфология фосфатов железа и распределение их частиц по размерам. При осаждении фосфата железа известными из уровня техники способами обычно получают сферические кристаллы разных размеров. Однако такие кристаллы имеют малую площадь поверхности по сравнению с кристаллами других морфологических разновидностей. Для применения в качестве материала катода в литий-ионных аккумуляторах предпочтителен фосфат железа с большой площадью поверхности его кристаллов, что является необходимой предпосылкой для проникания в них ионов лития в большом количестве и с высокой скоростью. Помимо этого предпочтительно получение кристаллов малых размеров для сокращения длины пути и времени диффузии ионов лития. Кроме того, желательно наличие у такого материала высокой насыпной (кажущейся) плотности и уплотняемости для достижения в полученном материале катода высокой плотности аккумулируемой энергии.

Некоторые из указанных выше недостатков и проблем, присущих уровню техники, позволяют устранить ортофосфат железа и способ его получения, заявленные в DE 102007049757. Согласно такому способу оксидные соединения железа (II), оксидные соединения железа (III) или смешанные оксидные соединения железа(II, III) подвергают взаимодействию с фосфорной кислотой концентрацией от 5 до 50%, после взаимодействия возможно присутствующее железо(II) добавлением окислителя переводят в железо (III) и от реакционной смеси отделяют твердый ортофосфат железа (III). Присутствующее в исходном материале железо (III) добавлением фосфорной кислоты осаждают непосредственно в виде ортофосфата железа(III). Однако подобный способ обладает тем недостатком, что в ходе реакции исходные материалы, а также продукт всегда отчасти представлены в виде одновременно присутствующих в реакционной смеси твердых веществ. По этой причине отделение примесей либо в виде раствора, либо в виде твердых веществ невозможно. Поэтому для достижения высокой химической чистоты продукта приходится уделять особое внимание качеству и чистоте исходных материалов и регламентировать их качество и чистоту.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить ортофосфат железа (III) и разработать способ его получения, который позволил бы устранить известные из уровня техники недостатки и позволял бы получать ортофосфат железа (III) с высокой степенью чистоты более простым путем по сравнению с известными способами его получения.

Согласно настоящему изобретению положенная в его основу задача решается с помощью способа получения ортофосфата железа(III) общей формулы FePO4·nH2O (где n≤2,5), заключающегося в том, что

а) приготавливают содержащий ионы Fe водный раствор, для чего оксидные соединения железа (II), оксидные соединения железа(III) или смешанные оксидные соединения железа (II, III), выбранные из гидроксидов, оксидов, гидроксиоксидов, гидратов оксидов, карбонатов и гидроксикарбонатов, совместно с элементарным железом вводят в содержащую фосфорную кислоту водную среду, переводя таким путем ионы Fe2+в раствор и превращая Fe3+его взаимодействием с элементарным Fe (по реакции компропорционирования) в Fe2+,

б) от фосфорнокислого водного раствора ионов Fe2+ отделяют твердые вещества,

в) к фосфорнокислому водному раствору ионов Fe2+ добавляют окислитель для окисления железа (II) в растворе, из которого при этом в осадок выпадает ортофосфат железа (III) общей формулы FePO·nH2O.

При осуществлении предлагаемого в изобретении способа исходные материалы (исходные оксидные соединения железа, элементарное железо) можно использовать в порошкообразном виде, предпочтительно с размером частиц D50 в пределах от 0,01 до 300 мкм, и непосредственно смешивать с содержащей фосфорную кислоту водной средой, предпочтительно с разбавленной фосфорной кислотой, и подвергать взаимодействию с ней. В другом варианте исходные материалы или их часть можно сначала получать в свежеприготовленном виде путем осаждения и при необходимости последующего прокаливания и затем перерабатывать далее в виде фильтровального осадка. В результате образуется окрашенная, соответственно замутненная твердофазным компонентом исходного материала, взвесь (цвет которой может варьироваться от черного до красного, включая промежуточный коричневый цвет).

В том случае, когда в настоящем описании речь идет о водном растворителе, подразумеваются варианты, в которых жидкой средой служит исключительно вода, однако подразумеваются также те варианты, в которых жидкая среда предпочтительно преобладающей частью состоит из воды, но может содержать в определенных количествах и смешивающиеся с водой органические и/или ионные растворители, соответственно жидкости. Известно, что подобные добавки к растворителям могут влиять на рост кристаллов и тем самым на окончательную морфологию продукта.

В содержащей фосфорную кислоту водной среде происходит окислительно-восстановительная реакция между Fe3+ из исходных оксидных соединении железа и элементарным железом, при этом в результате компропорционирования в соответствии со следующим уравнением реакции (I) образуется растворимый Fe2+:

Реакционная смесь нагревается в зависимости от исходного материала примерно на 2-25°С, если выделяющуюся теплоту реакции не отводят, в чем в принципе нет необходимости. По завершении реакции реакционную смесь нагревают при перемешивании до повышенной температуры, предпочтительно до температуры ниже 65°С, при этом исходные твердые вещества в зависимости от их состава и чистоты более или менее полностью окончательно реагируют между собой с образованием имеющего типичную зеленую окраску раствора Fe2+. Эта стадия завершается по истечении примерно 50-120 мин. Конкретная продолжительность данной стадии зависит помимо прочего от применяемых исходных материалов и их концентраций.

В зависимости от чистоты применяемых твердых веществ в растворе остается более или менее плотная муть, обусловленная присутствием соединений, которые нерастворимы в условиях реакции. Подобную остающуюся твердую фазу можно удалять путем простой фильтрации, седиментации, центрифугирования либо иными пригодными для этой цели методами. Количества таких твердых веществ варьируются в зависимости от выбора используемых при осуществлении предлагаемого в изобретении способа исходных материалов, концентрации кислоты и температуры реакции.

Для удаления других примесей, соответственно нежелательных веществ и соединений, из раствора в него можно эффективно добавлять определенные осаждающие реактивы (осадители). Так, например, содержание кальция в растворе можно снижать, добавляя в него в малых количествах серную кислоту с осаждением таким путем сульфата кальция. Помимо этого можно также эффективно проводить дополнительное электролитическое осаждение ионов нежелательных металлов из раствора до получения железа (III) в растворе железа (II) путем окисления и выпадения в осадок ортофосфата железа (III).

Одно из преимуществ предлагаемого в изобретении способа состоит в том, что в качестве промежуточного продукта получают гомогенный фосфорнокислый водный раствор железа (II), от какого раствора можно сначала простыми средствами отделять все представленные в виде твердых веществ или переводимые в них путем добавления осадителей либо электролитически осаждаемые примеси с последующим получением ортофосфата железа (III) в образовавшемся в качестве промежуточного продукта очищенном растворе железа (II) путем окисления и его осаждением вновь в виде твердого вещества. Подобное твердое вещество - ортофосфат железа (III) - тем самым не присутствует в водном растворе одновременно с другими первоначально используемыми нерастворимыми исходными соединениями, как это имеет место, например, при осуществлении способа, заявленного в DE 102007049757. В соответствии с этим предлагаемый в изобретении способ позволяет в отличие от других способов сразу получать ортофосфат железа (III) с высокой степенью чистоты без необходимости последующей очистки продукта особо сложными в осуществлении и затратоемкими методами.

В одном из вариантов осуществления предлагаемого в изобретении способа химическое превращение оксидных соединений железа совместно с элементарным железом в содержащей фосфорную кислоту водной среде проводят при температуре в пределах от 15 до 90°С, предпочтительно от 20 до 75°С, особенно предпочтительно от 25 до 65°С. При слишком низкой температуре реакция протекает с низкой скоростью и по этой причине возможно неэкономична. При слишком же высокой температуре может отчасти происходить преждевременное осаждение ортофосфата железа (III) помимо прочего вследствие возможных твердофазных реакций на содержащихся в суспензии твердых исходных материалах. Помимо этого слишком высокая температура способствует протеканию побочных реакций, которые рассмотрены ниже.

Химическое превращение оксидных соединений железа совместно с элементарным железом в содержащей фосфорную кислоту водной среде целесообразно проводить при интенсивном перемешивании, предпочтительно при принудительном перемешивании. В этих целях можно использовать все известные в данной области смесители и мешалки, пригодные для применения по подобному назначению. Для перемешивания реакционной смеси и/или для ее приведения в движение можно эффективно использовать также струйные мешалки, гомогенизаторы, проточные реакционные камеры и другие аппараты.

В еще одном варианте осуществления предлагаемого в изобретении способа химическое превращение оксидных соединений железа совместно с элементарным железом в содержащей фосфорную кислоту водной среде проводят в течение 1-120 мин, предпочтительно 5-60 мин, особенно предпочтительно 20-40 мин. Очевидно, что химическое превращение оксидных соединений железа совместно с элементарным железом в содержащей фосфорную кислоту водной среде можно прервать в любой момент путем отделения твердых веществ от водного раствора, при этом при не полностью завершившемся химическом превращении при определенных условиях снижается выход продукта.

При осуществлении предлагаемого в изобретении способа концентрация фосфорной кислоты в водной среде составляет от 5 от 85%, предпочтительно от 10 до 40%, особенно предпочтительно от 15 до 30%, в пересчете на массу водного раствора. Низкая концентрация фосфорной кислоты предпочтительна с экономической точки зрения, при этом при слишком низких концентрациях фосфорной кислоты реакция может протекать очень медленно, что с точки зрения экономических аспектов может также оказаться нежелательным. При высоких концентрациях фосфорной кислоты, например, свыше 35%, может в зависимости от дисперсности применяемых оксидных соединений железа происходить их комкование, из-за чего значительно возрастает продолжительность описанной выше реакции компропорционирования между Fe3+и элементарным железом. По наблюдениям, концентрация фосфорной кислоты влияет также на дисперсность конечного продукта. Так, в частности, использование фосфорной кислоты в меньшей концентрации приводит скорее к образованию конечного продукта в виде частиц меньшей крупности, средний размер D50 которых составляет менее 35 мкм, тогда как при использовании фосфорной кислоты в большей концентрации скорее образуется конечный продукт в виде частиц большей крупности, средний размер D50 которых превышает 35 мкм. Концентрацию фосфорной кислоты можно устанавливать на требуемую для стадии осаждения продукта по завершении реакции компропорционирования между Fe3+и элементарным железом, добавляя концентрированную фосфорную кислоту или воду либо удаляя присутствующую воду путем ее выпаривания. В соответствии с этим существует возможность регулировать дисперсность конечного продукта - ортофосфата железа(III) - независимо от применяемых для приготовления раствора Fe2+ количеств исходных материалов.

В результате одной из побочных реакций, протекающей между элементарным железом и фосфорной кислотой в соответствии со следующим уравнением (II), образуется газообразный водород, который согласно требованиям по технике безопасности необходимо целенаправленно отводить:

Такую побочную реакцию невозможно подавить, и поэтому элементарное железо всегда необходимо использовать в стехиометрическом избытке по сравнению с тем его количеством, которое согласно приведенному выше уравнению (I) реакции требуется для превращения Fe3+ в исходных оксидных соединениях железа. Точная величина подобного избытка в значительной мере зависит от условий реакции, таких как дисперсность, соответственно поверхностная активность применяемых твердых веществ, температура и концентрация кислоты. Избыток в несколько процентов от стехиометрического количества во многих случаях зарекомендовал себя как вполне достаточный. При температурах свыше 40°С наблюдалось возрастание скорости данной побочной реакции. При температуре выше 70°С может одновременно начинаться осаждение ортофосфата железа, что исключает получение гомогенного раствора Fe2+. При описанном выше комковании оксидного соединения железа элементарное железо в завершающей фазе химического превращения участвует в рассматриваемой побочной реакции. Поэтому соответствующие стехиометрические соотношения следует согласовывать с конкретно выбранными условиями реакции, а также с реакционной способностью применяемых исходных материалов.

После растворения железа (II) из оксидного исходного материала и превращения железа (III) и элементарного железа в результате компропорционирования в железо (II), а также после описанного выше удаления возможно присутствующих примесей нагрев реакционной смеси прекращают, соответственно ее температуру ограничивают на уровне примерно 85-100°С, и добавляют окислитель до тех пор, пока в основном все количество железа (II) не окислится до железа (III) и пока не исчерпается возможность обнаружения железа (II) в реакционной смеси, соответственно пока концентрация в ней железа (II) не станет ниже заданной. В этих условиях в осадок выпадает ортофосфат железа (III) в виде твердого вещества, цвет которого может варьироваться от светло-бежевого до розоватого. Указанный выше интервал температур от примерно 85 до 100°С согласно изобретению предпочтителен для проведения стадии окисления и осаждения, однако не исключает возможность ее проведения и при температуре, лежащей вне этого интервала. Продукт можно отделять в виде твердого вещества путем фильтрации или иными традиционными методами. Путем сушки с различной интенсивностью возможно получение различных продуктов общей формулы FePO4·nH2O (где N≤2,5).

Доведение концентрации кислоты до требуемого уровня еще к началу процесса растворения или же лишь в последующем незадолго до процесса окисления или во время него позволяет придавать получаемому продукту требуемую морфологию. Так, например, проведение процесса осаждения при концентрации кислоты в пределах от 23 до 25% позволяет получать продукт с высокой насыпной плотностью. При использовании же кислоты в концентрации, которая больше или меньше указанной, получают продукты с низкой насыпной плотностью.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа в качестве окислителя, который добавляют для окисления железа(II) в растворе, используют водный раствор пероксида водорода (Н2О2). Такой раствор пероксида водорода предпочтительно должен иметь концентрацию от 15 до 50 мас.%, особенно предпочтительно от 30 до 40 мас.%.

В других вариантах осуществления предлагаемого в изобретении способа в качестве окислителя, который добавляют для окисления железа (II) в растворе, используют газообразную среду, выбираемую из группы, включающей воздух, чистый кислород и озон, и вдуваемую в водный раствор.

Окисление путем добавления пригодного для этой цели окислителя предпочтительно проводить непосредственно после отделения твердых веществ от фосфорнокислого водного раствора Fe2+. При проведении реакции окисления температуру реакционной смеси можно поддерживать на установленном ранее для химического превращения соединений железа уровне или вблизи него. Предпочтителен при этом интервал температур от примерно 85 до 100°С. В другом варианте реакцию окисления можно проводить после охлаждения раствора до комнатной температуры или ниже, что, однако, не способствует осаждению образовавшегося ортофосфата железа (III). Однако обычно реакция окисления, равно как и осаждение образовавшегося ортофосфата железа (III) проще и быстрее протекают при повышенной температуре, и поэтому данную стадию предпочтительно проводить при умеренно повышенной температуре.

Реакцию окисления проводят до полного, соответственно до в основном полного, исчерпания возможности обнаружения железа (II) в реакционной смеси. Для обнаружения железа(II) в водном растворе можно использовать известные методы экспресс-анализа (например, индикаторные палочки или индикаторные полоски), точность которых вполне достаточна для предусмотренных настоящим изобретением целей. Ортофосфат железа(III) предпочтительно отделять от водного раствора путем фильтрации, седиментации, центрифугирования либо несколькими вышеуказанными методами разделения в различных их сочетаниях. Отделенный от реакционной смеси ортофосфат железа (III) затем целесообразно подвергать сушке при повышенной температуре и/или при пониженном давлении. В другом варианте может также оказаться предпочтительным подвергать ортофосфат железа (III) после его отделения от реакционной смеси дальнейшей переработке во влажном состоянии в виде фильтровального осадка или дисперсии с содержанием твердого вещества от 1 до 90 мас.% в зависимости от возможной или требуемой эффективности стадии обезвоживания.

Предлагаемый в изобретении способ получения ортофосфата железа(III) наряду с достижимой высокой чистотой конечного продукта обладает также некоторыми экологическими и экономическими преимуществами перед иными, известными способами. Остающийся после отделения ортофосфата железа (III) маточный раствор в основном не содержит никакие загрязняющие продукты реакции, такие, например, как сульфаты или хлориды, которые остаются при проведении известных из уровня техники способов, при осуществлении которых в качестве исходного материала используют сульфат железа или хлорид железа. Поэтому концентрацию маточного раствора, остающегося при осуществлении предлагаемого в изобретении способа, можно добавлением концентрированной фосфорной кислоты вновь доводить до требуемой, что позволяет полностью возвращать маточный раствор в технологический процесс. Благодаря этому обеспечивается экономия на издержках, а также удается избежать образования нежелательных отходов.

Объектом настоящего изобретения является также ортофосфат железа (III), получаемый описанным выше предлагаемым в изобретении способом.

Предлагаемый в изобретении ортофосфат железа (III) не только проще и дешевле в получении с особо высокой степенью чистоты по сравнению с уровнем техники, но и отличается также от ортофосфата железа (III), полученного известными из уровня техники способами, своими структурой и составом, соответственно содержанием примесей. Достижению подобного эффекта помимо прочего способствует также использование в качестве исходных материалов соединений железа(II), соединений железа (III) и смешанных соединений железа (II, III), выбираемых из гидроксидов, оксидов, гидроксиоксидов, гидратов оксидов, карбонатов и гидроксикарбонатов. В отличие от настоящего изобретения при осуществлении известных из уровня техники способов получения ортофосфата железа (III) помимо прочего используют сульфат железа или сульфатсодержащее сырье и/или нитратсодержащее сырье, а значение рН в ходе реакции регулируют с помощью раствора едкого натра. Поэтому получаемые такими известными способами фосфаты железа содержат в больших количествах остатки серы, преимущественно в виде сульфата, а также остатки нитрата и натрия.

Слишком высокое содержание серы, обычно присутствующей в виде сульфата, и слишком высокое содержание нитрата ухудшают качество LiFePO4, полученного из ортофосфата железа (III) и используемого в качестве материала катода в литий-ионных аккумуляторах, поскольку такие анионы вступают в нежелательные окислительно-восстановительные реакции. В соответствии с этим в одном из вариантов осуществления настоящего изобретения содержание серы в ортофосфате железа (III) составляет менее 300 част./млн, предпочтительно менее 200 част./млн, особенно предпочтительно менее 100 част./млн. В еще одном варианте осуществления настоящего изобретения содержание нитрата в ортофосфате железа (III) составляет менее 300 част./млн, предпочтительно менее 200 част./млн, особенно предпочтительно менее 100 част./млн.

Катионы натрия и калия также ухудшают качество LiFePO4, полученного из ортофосфата железа (III) и используемого в качестве материала катода, поскольку они могут замещать литий в узлах кристаллической решетки. В соответствии с этим еще в одном варианте осуществления настоящего изобретения содержание каждого из таких элементов, как натрий и калий, в ортофосфате железа (III) составляет менее 300 част./млн, предпочтительно менее 200 част./млн, особенно предпочтительно менее 100 част./млн.

Помимо этого и слишком высокое содержание примесей в виде металлов и переходных металлов ухудшает качество LiFePO4, полученного из ортофосфата железа(III) и используемого в качестве материала катода. В соответствии с этим еще в одном варианте осуществления настоящего изобретения содержание каждого из таких металлов и переходных металлов, за исключением железа, в ортофосфате железа (III) составляет менее 300 част./млн, предпочтительно менее 200 част./млн, особенно предпочтительно менее 100 част./млн.

Тем самым свойства предлагаемого в изобретении продукта, а именно: предлагаемого в изобретении ортофосфата железа (III), в существенной мере зависят от способа его получения и используемых для его получения исходных материалов и отличаются от свойств известного из уровня техники ортофосфата железа (III).

Ортофосфаты железа (III), получаемые общеизвестными способами из сульфата железа или хлорида железа, имеют также отличия в кристаллической структуре. По данным рентгеноструктурного анализа было установлено, что полученные в соответствии с уровнем техники из сульфата железа или хлорида железа ортофосфаты железа(III) преимущественно имеют структуру меташтренгита I с малым относительным содержанием штренгита и меташтренгита II (фосфосидерита). В отличие от этого при рентгеноструктурном анализе полученных предлагаемым в изобретении способом ортофосфатов железа (III) было установлено, что они преимущественно имеют структуру меташтренгита II (фосфосидерита) с очень низким или даже не поддающимся обнаружению относительным содержанием штренгита и меташтренгита I.

В соответствии с этим в одном из вариантов осуществления изобретения предлагаемый в нем ортофосфат железа (III) более чем на 80 мас.%, предпочтительно более чем на 90 мас.%, особенно предпочтительно более чем на 95 мас.%, имеет кристаллическую структуру меташтренгита II (фосфосидерита).

Существование трех вышеуказанных аллотропных форм ортофосфата железа (III) (меташтренгита I, меташтренгита II и штренгита), равно как и трудности, связанные с получением исключительно однофазной системы, описаны в литературе (С.Delacourt и др., Chem. Mater., 15, 2003, сс.5051-5058). В отличие от выраженного в литературе мнения авторами настоящего изобретения было установлено, что предлагаемый в изобретении способ позволяет получать фосфат железа (III) со структурой меташтренгита II в достаточно чистой форме даже в определяемом исключительно фосфорной кислотой интервале значений рН.

Предлагаемый в изобретении ортофосфат железа (III) имеет преимущественно пластинчатую или чешуйчатую морфологию со структурой меташтренгита II. Такая структура обеспечивает возможность гораздо более плотной по сравнению со сферическими частицами упаковки кристаллитов и частиц при меньшем объеме "некондиционных" кристаллитов и частиц. Поэтому предлагаемый в изобретении ортофосфат железа (III) позволяет добиться высокой насыпной плотности и плотности после уплотнения, что особенно предпочтительно для применения в катодах из LiFePO4. Малая плотность пластинчатых кристаллов обеспечивает, например, высокую скорость реакции при получении LiFePO4, а также повышенную производительность готового материала катода благодаря возможности существенно сократить длину пути и время диффузии ионов лития по сравнению с традиционным материалом. Помимо этого имеющие слоистую структуру агрегаты/агломераты этого материала можно традиционными методами под воздействием сдвиговых усилий (с помощью диспергаторов Turrax, шаровых мельниц с мешалкой, путем обработки ультразвуком и т.д.) легко переводить в дисперсии первичных частиц.

В одном из вариантов осуществления изобретения ортофосфат железа (III) представлен в виде пластинчатых или чешуйчатых кристаллов. В предпочтительном варианте такие кристаллы имеют малую толщину, составляющую менее 1000 нм, предпочтительно менее 500 нм, особенно предпочтительно менее 300 нм, наиболее предпочтительно менее 100 нм. Размеры пластинчатых кристаллов в двух других измерениях, перпендикулярных измерению, в котором измеряется их толщина, составляют предпочтительно, от 200 до 2000 нм, особенно предпочтительно от 300 до 900 нм, наиболее предпочтительно от 400 до 800 нм.

Помимо этого предлагаемый в изобретении ортофосфат железа (III) в предпочтительном варианте имеет насыпную плотность более 400 г/л, предпочтительно более 700 г/л, особенно предпочтительно более 1000 г/л. В еще одном предпочтительном варианте предлагаемый в изобретении ортофосфат железа (III) имеет плотность после уплотнения более 600 г/л, предпочтительно более 750 г/л, особенно предпочтительно более 1100 г/л.

Предлагаемый в изобретении ортофосфат железа (III) характеризуется тем самым исключительно малым размером его первичных частиц и тем не менее одновременно с этим обладает исключительно высокой насыпной плотностью, соответственно высокой плотностью после уплотнения. Подобный эффект оказался абсолютно неожиданным по сравнению с уровнем техники. Ортофосфаты железа (III), получаемые общеизвестными способами из сульфата железа или хлорида железа, обычно имеют размер первичных частиц более 1 мкм, благодаря чему удается достичь и высокой насыпной плотности, превышающей 1000 г/л. В том же случае, когда этими известными способами из сульфата железа или хлорида железа получают соответствующие ортофосфаты железа (III) с меньшим размером первичных частиц, лежащим в субмикрометровом диапазоне, возможно достижение лишь малой насыпной плотности, не превышающей 400 г/л. Обусловлено это предположительно морфологией частиц, на которую влияет кристаллическая структура, и распределением частиц по размерам. По своей морфологии частицы фосфатов железа (III), получаемых общеизвестными способами из сульфата железа или хлорида железа, преимущественно представляют собой сферические частицы, тогда как частицы предлагаемого в изобретении ортофосфата железа (III) имеют уже описанную выше морфологию с высокой долей угловатых пластинчатых кристаллов.

Объектом настоящего изобретения является также применение предлагаемого в изобретении ортофосфата железа (III) для получения LiFePO4 в качестве материала катода для литий-ионных аккумуляторов. Получение такого катодного материала с применением ортофосфата железа (III) хорошо известно, однако использование в этих целях предлагаемого в изобретении ортофосфата железа (III) связано с описанными выше особыми преимуществами.

Помимо этого объектами настоящего изобретения являются LiFePO4 в качестве материала катода для литий-ионных аккумуляторов, полученный с применением ортофосфата железа (III), рассмотренного в настоящем описании и заявленного в формуле изобретения, а также литий-ионные аккумуляторы с LiFePO4 вышеуказанного типа в качестве материала их катода.

Еще одним объектом настоящего изобретения является также применение предлагаемого в изобретении ортофосфата железа (III) в качестве пищевой добавки и для обогащения пищевых продуктов минеральными веществами, поскольку он пригоден для употребления в составе пищевых продуктов и обладает исключительно высокой биодоступностью для организма. Предлагаемый в изобретении ортофосфат железа (III) наиболее предпочтительно использовать при этом в виде водных дисперсий.

Следующим объектом настоящего изобретения является также применение предлагаемого в изобретении ортофосфата железа (III) в качестве моллюскицида, например, при борьбе с брюхоногими моллюсками. Ортофосфат железа (III) известен своим моллюскицидным действием. Он приводит к интенсивному слизеотделению у этих животных. Предлагаемый в изобретении ортофосфат железа (III) благодаря своей обусловленной его структурой высокой биодоступности особо эффективен по сравнению с полученным традиционным способом фосфатом железа (III) и поэтому для достижения такого же действия требует его применения в меньших количествах. Предлагаемый в изобретении ортофосфат железа (III) наиболее предпочтительно использовать при этом в виде водных дисперсий.

Другие преимущества, отличительные особенности и варианты осуществления настоящего изобретения вытекают из последующих примеров, которые поясняют настоящее изобретение, но не ограничивают его объем.

Примеры

Пример 1

С разбавленной фосфорной кислотой (18 мас.%, плотность 1,146 г/мл при 20°С) при комнатной температуре (КТ, 20°С) смешивают 20 г оксида железа (магнетит, Fe3O4). Смесь в течение 10 мин гомогенизируют диспергирующим стержнем при 10000 об/мин. После этого к полученной суспензии при перемешивании добавляют 7 г порошкообразного железа.

В результате начинается экзотермическая реакция. Температура реакционной смеси при этом в течение 20 мин повышается с примерно 20°С до примерно 40°С. За этот промежуток времени цвет суспензии изменяется с черного на зелено-коричневый, и исходное вещество переходит в раствор. Появление мелких пузырьков в суспензии указывает на газообразование (Н2). Количество образовавшегося газа определяют с помощью счетчика пузырьков. По завершении процесса растворения раствор фильтруют для отделения от него твердых веществ. После этого раствор нагревают до 80°С и смешивают с примерно 55 мл Н2О2 (35 мас.%) для окисления таким путем находящихся в растворе ионов Fe до ионов Fe. В качестве продукта разложения пероксида водорода (Н2О2) образуется кислород. Проведением экспресс-анализа на наличие ионов Fe2+ (индикаторные палочки фирмы Merck) проверяют, полностью ли завершилась реакция окисления. При необходимости дополнительно дозируют Н2О2. Затем раствор, который теперь приобрел розовую окраску, выдерживают при температуре порядка 85°С, в ходе чего происходит осаждение ортофосфата железа (III). Осаждение продукта длится примерно 30 мин. Конечный продукт, который имеет светло-розовый цвет, после его осаждения отделяют путем вакуум-фильтрации через пористый стеклянный фильтр и промывают 400 мл воды. Чем выше дисперсность материала, тем дольше может продолжаться процесс вакуум-фильтрации. Продукт затем в течение 3 ч сушат в сушильном шкафу при 80°С. Выход составляет по меньшей мере 90%. Конечный продукт представляет собой дисперсный ортофосфат железа (III).

Пример 2

В данном примере работают аналогично примеру 1, однако фосфорную кислоту используют в несколько большей концентрации (25 мас.%, плотность 1,208 г/мл при 20°С), а после реакции окисления ортофосфат железа (III) осаждают при 100°С. Выход составляет более 90%. Конечный продукт представляет собой грубодисперсный по сравнению с продуктом из примера 1 ортофосфат железа (III).

Пример 3

20 г Fe3O4 добавляют в 125 г Н2О и в течение 30 мин предварительно перерабатывают в гомогенизаторе Ultraturrax при 10000 об/мин. После этого при КТ добавляют 125 г 75%-ной фосфорной кислоты, еще 125 г Н2О и 7 г Fe. Плотность разбавленной фосфорной кислоты в реакционной смеси составляет 1,146 г/мл при 20°С. При этом происходит слабое газообразование, которое сохраняется на протяжении всей реакции. В течение 7 мин температура повышается до 42°С, а цвет суспензии изменяется на коричневый. Через 9 мин дальнейшего повышения температуры не происходит, и поэтому реакционную смесь нагревают в масляной бане (с температурой 120°С). По истечении 70 мин образуется зеленый раствор с очень малой мутностью. Дальнейшее газообразование более не наблюдается. Муть удаляют путем фильтрации и фильтрат при 80°С смешивают с 40 мл раствора Н2О2 (35 мас.%). При этом происходит изменение цвета сначала на насыщенный красный, а затем на светло-розовый, в ходе чего в осадок выпадает продукт в виде дисперсного твердого вещества светло-розового цвета. Выход составляет 99,8% (71,7 г).

Пример 4

20 г Fe3О4 и 7 г Fe при КТ смешивают с 250 г H2O и 125 г 75%-ной фосфорной кислоты. Плотность разбавленной фосфорной кислоты в реакционной смеси составляет 1,146 г/мл при 20°С.При этом происходит слабое газообразование, которое сохраняется на протяжении всей реакции. В течение 20 мин температура повышается до 38°С, а цвет суспензии изменяется на коричневый. Через 30 мин дальнейшего повышения температуры не происходит, и поэтому реакционную смесь нагревают в масляной бане (с температурой 120°С). По истечении 90 мин образуется зеленый раствор с очень малой мутностью. Дальнейшее газообразование более не наблюдается. Муть удаляют путем фильтрации и фильтрат при 85°С смешивают с 40 мл раствора Н2О2 (35 мас.%). При этом происходит изменение цвета сначала на насыщенный красный, а затем на светло-розовый, в ходе чего в осадок выпадает продукт в виде дисперсного твердого вещества светло-розового цвета. Выход составляет 83,5% (60,0 г).

Пример 5

20 г Fe3О4 и 7 г Fe при КТ смешивают с 250 г H2O и 204 г 75%-ной фосфорной кислоты. Плотность разбавленной фосфорной кислоты в реакционной смеси составляет 1,232 г/мл при 20°С. При этом происходит слабое газообразование, которое сохраняется на протяжении всей реакции. В течение 10 мин температура повышается до 53°С, а цвет суспензии изменяется на коричневый. Ее сразу же охлаждают с помощью ледяной бани до 50°С. По истечении последующих 40 мин выдержки при 50°С образуется зеленый раствор с очень малой мутностью. Дальнейшее газообразование более не наблюдается. Муть удаляют путем фильтрации и фильтрат при 85°С смешивают с 40 мл раствора Н2О2 (35 мас.%). При этом происходит изменение цвета сначала на насыщенный красный, а затем на светло-розовый, в ходе чего в осадок выпадает продукт в виде грубодисперсного твердого вещества светло-розового цвета. Выход составляет 85,8% (61,6 г).

Пример 6

10 г Fe2O3 и 3,2 г Fe при 50°С смешивают с 211 г H2O и 93 г 75%-ной фосфорной кислоты. Плотность разбавленной фосфорной кислоты в реакционной смеси составляет 1,134 г/мл при 20°С. При этом происходит слабое газообразование, которое сохраняется на протяжении всей реакции. По истечении 157 мин выдержки при 50°С образуется зеленый раствор с очень малой мутностью. Дальнейшее газообразование более не наблюдается. Муть удаляют путем фильтрации и фильтрат при 85°С смешивают с 20 мл раствора Н2О2 (35 мас.%). При этом происходит изменение цвета сначала на насыщенный красный, а затем на светло-розовый, в ходе чего в осадок выпадает продукт в виде дисперсного твердого вещества светло-розового цвета. Выход составляет 30,2 г.

Пример 7

10 г Fe2О3 и 11 г Fe при КТ смешивают с 379 г Н2О и 168 г 75%-ной фосфорной кислоты. Плотность разбавленной фосфорной кислоты в реакционной смеси составляет 1,134 г/мл при 20°С. При этом происходит слабое газообразование, которое сохраняется на протяжении всей реакции. Смесь нагревают до 63°С, и по истечении 120 мин образуется зеленый раствор с очень малой мутностью. Дальнейшее газообразование более не наблюдается. Муть удаляют путем фильтрации и фильтрат при 85°С смешивают с 30 мл раствора Н2О2 (35 мас.%). При этом происходит изменение цвета сначала на насыщенный красный, а затем на светло-розовый, в ходе чего в осадок выпадает продукт в виде дисперсного твердого вещества светло-розового цвета. Выход составляет 58,0 г.

Описание графических материалов

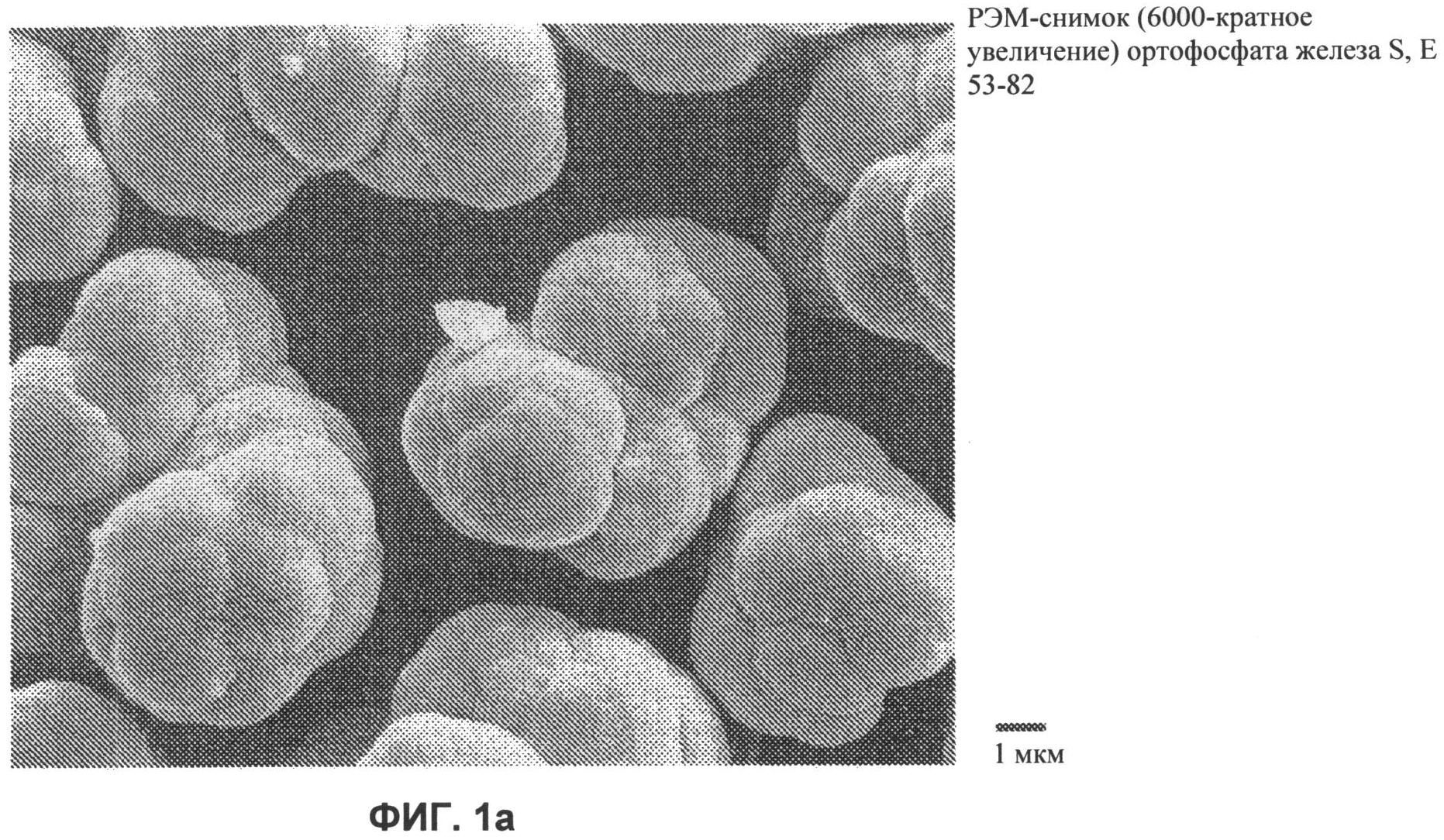

На фиг.1а показан полученный с помощью растрового электронного микроскопа (РЭМ) снимок ортофосфата железа (III), полученного известным из уровня техники способом взаимодействием Fe(II)SO4 с фосфорной кислотой и имеющего кристаллическую структуру меташтренгита I.

На фиг.1б показана рентгеновская дифрактограмма в интервале углов 20 от 5 до 70°, полученная при анализе ортофосфата железа(III), представленного на фиг.1а.

На фиг.2а показан полученный с помощью растрового электронного микроскопа снимок предлагаемого в изобретении ортофосфата железа (III), полученного из Fe3O4 согласно примеру 1 и имеющего преимущественно кристаллическую структуру меташтренгита II.

На фиг.2б показана рентгеновская дифрактограмма в интервале углов 28 от 10 до 25°, полученная при анализе ортофосфата железа (III), представленного на фиг.2а.

Реферат

Изобретение относится к способу получения ортофосфата железа(III) общей формулы FePO·nHO, где n≤2,5, к получаемому этим способом ортофосфату железа(III), а также к его применению для получения феррофосфата лития (LiFePO) в качестве материала катода литий-ионных аккумуляторов. Способ получения ортофосфата железа (III) заключается в том, что а) приготавливают содержащий ионы Feводный раствор, для чего оксидные соединения железа(П), оксидные соединения железа (III) или смешанные оксидные соединения железа(II, III), выбранные из гидроксидов, оксидов, гидроксиоксидов, гидратов оксидов, карбонатов и гидроксикарбонатов, совместно с элементарным железом вводят в содержащую фосфорную кислоту водную среду, переводя таким путем ионы Feв раствор и превращая Feего взаимодействием с элементарным Fe по реакции компропорционирования в Fe, б) от фосфорнокислого водного раствора ионов Feотделяют твердые вещества и в) к фосфорнокислому раствору ионов Feдобавляют окислитель для окисления железа (II) в растворе, из которого при этом в осадок выпадает ортофосфат железа (III). Полученный ортофосфат железа (III) обладает высокой степенью чистоты. 5 н. и 11 з.п. ф-лы, 4 ил., 7 пр.

Формула

а) приготавливают содержащий ионы Fe2+ водный раствор, для чего оксидные соединения железа (II), оксидные соединения железа(III) или смешанные оксидные соединения железа(II, III), выбранные из гидроксидов, оксидов, гидроксиоксидов, гидратов оксидов, карбонатов и гидроксикарбонатов, совместно с элементарным железом вводят в содержащую фосфорную кислоту водную среду, переводя таким путем ионы Fe2+ в раствор и превращая Fe3+ его взаимодействием с элементарным Fe (по реакции компропорционирования) в Fe2+,

б) от фосфорнокислого водного раствора ионов Fe2+ отделяют твердые вещества,

в) к фосфорнокислому водному раствору ионов Fe2+ добавляют окислитель для окисления железа (II) в растворе, из которого при этом в осадок выпадает ортофосфат железа (III) общей формулы FePO4·nH2O.

Комментарии