Катализатор селективного гидрирования, способ его получения и способ селективного гидрирования алкинов с его использованием - RU2259877C2

Код документа: RU2259877C2

Описание

Настоящее изобретение относится к катализатору гидрирования, более конкретно оно относится к катализатору селективного гидрирования алкинов С4-фракций. Настоящее изобретение также относится к способу получения указанного катализатора, его применению при селективном гидрировании и способу регенерации указанного катализатора.

С4-фракции, производимые нефтехимической промышленностью, представляют собой смесь нескольких алканов и олефинов, содержащих 4 атома углерода, в которой 1,3-бутадиен, рассматриваемый как один из промышленно значимых компонентов, составляет приблизительно 40-60% мас., а алкины, присутствующие как примеси, в т.ч. метилацетилен (МА), этилацетилен (ЭА), винилацетилен (ВА) и др., насчитывают до 0,5-2,5% мас. Таким образом, существует необходимость в гидрировании алкинов в С4-фракциях с целью получения 1,3-бутадиена высокой степени чистоты, которая соответствует требованиям полимеризации.

Один из способов удаления алкинов основан на каталитически селективном гидрировании алкинов с помощью катализаторов таким способом, чтобы превратить алкины, такие как ВА, ЭА, МА и др., в бутадиен, бутен и бутан, хотя последний образуется в относительно небольшом количестве, таким образом делая С4-алкины полезными. Катализатор гидрирования, используемый в таком методе удаления алкинов, должен иметь высокую активность и селективность, и поэтому может эффективно удалять алкины при минимальных потерях 1,3-бутадиена. Кроме того, желательно, чтобы катализатор обладал хорошей эксплуатационной стабильностью во времени при низких текущих капиталовложениях.

В патенте США № 4 101 451, направленном на рассмотрение 19 января 1977 г. и затем выданном компании Dow Chemical Company, обсуждается способ улучшения активности активированного медного катализатора, подходящего для селективного гидрирования алкинов в жидких потоках, содержащих олефины. В рабочих примерах этого патента был использован катализатор, в котором соли Cu, Ni, Co, Cr, Mn или Ag были нанесены на несущий материал из Na2O, содержащего γ-окись алюминия.

В патенте JP 57-185228 обсуждается способ селективного гидрирования алкиновых соединений. Катализаторы, содержащие Al2O3 в качестве носителя и палладий и медь или палладий и серебро в качестве активных компонентов, используются в его примерах гидрирования алкинов в С4-фракциях.

Оказалось, что когда катализаторы, которые широко приняты в предшествующем уровне техники, используются для удаления алкинов из С4-фракций посредством селективного гидрирования, то возникают проблемы из-за невозможности эффективного селективного гидрирования обогащенных алкинами С4 -фракций, в которых содержание алкинов составляет, например, до 2% мас., с одной стороны, и из-за малой вероятности полного гидрирования с получением удовлетворительного удаления алкинов, например, до содержания 25 млн.д., или даже до содержания алкинов 15 млн.д., как это требуется при описании процесса в данной области техники, с другой стороны. Таким образом, необходим поиск катализатора, который может устойчиво и эффективно удалять алкины из обогащенных алкинами С4-фракций посредством селективного гидрирования.

Таким образом, объектом настоящего изобретения является создание нового катализатора, который может быть использован для удаления алкинов из обогащенных алкинами С4-фракций путем селективного гидрирования с высокой эффективностью, хорошей селективностью, выдающейся стабильностью и длительным сроком службы.

Еще одним объектом настоящего изобретения является разработка способа получения катализатора, который может быть использован для удаления алкинов из обогащенных алкинами С4-фракций путем селективного гидрирования с высокой эффективностью, хорошей селективностью, выдающейся стабильностью и длительным сроком службы.

Еще одним объектом настоящего изобретения является применение указанного катализатора для удаления алкинов из обогащенных алкинами С4-фракций путем селективного гидрирования.

И еще одним объектом настоящего изобретения является разработка способа регенерации упомянутого выше катализатора.

Эти и другие объекты изобретения достигаются путем создания удивительным и неожиданным способом катализатора, содержащего 1-30% мас. меди в качестве первого активного компонента, 0,001-5% мас. палладия в качестве второго активного компонента, 0,001-6% мас., по меньшей мере, одного металла, выбранного из Ag, Pt, Pb, Mn, Co, Ni, Cr, Bi, Zr и Мо в качестве сокатализатора, и остальное количество, по меньшей мере, одного носителя, выбранного из окиси алюминия, двуокиси кремния и окиси титана, причем все проценты, приведенные выше и далее, вычислены из расчета на общую массу катализатора за исключением специально оговоренных случаев.

Предпочтительно катализатор в соответствии с настоящим изобретением содержит 3-20% мас. меди, 0,05-3% мас. палладия, 0,01-4% мас., по меньшей мере, одного металла, выбранного из Ag, Pt, Pb, Mn, Со, Ni, Cr, Bi, Zr и Мо в качестве сокатализатора из расчета на общую массу катализатора.

Более предпочтительно катализатор в соответствии с настоящим изобретением содержит 3-20% мас. меди, 0,05-1% мас. палладия, 0,01-1% мас., по меньшей мере, одного металла, выбранного из Ag, Pt, Pb, Mn, Со, Ni, Cr, Bi, Zr и Мо в качестве сокатализатора, из расчета на общую массу катализатора.

В качестве варианта настоящего изобретения массовое отношение Cu/Pd в конечном катализаторе находится в интервале 20-60.

В качестве варианта настоящего изобретения носитель, используемый в катализаторе настоящего изобретения, необязательно обрабатывают солями щелочных металлов, солями щелочноземельных металлов или их смесями с тем, чтобы усилить каталитическую селективность и уменьшить поверхностную кислотность носителя и за счет этого контролировать полимеризацию бутадиена путем уменьшения возможности образования полимеров.

Предпочтительно указанный щелочной металл выбран, по меньшей мере, из одного металла из группы, включающей Li, Na, К, Rb и Cs, а указанный щелочноземельный металл выбран, по меньшей мере, из одного металла из группы, состоящей из Be, Mg, Са, Sr и Ва.

Более предпочтительно указанный щелочной металл выбран, по меньшей мере, из одного металла из группы, состоящей из Li, Na и К, а указанный щелочноземельный металл выбран, по меньшей мере, из одного металла из группы, состоящей из Be, Mg и Са.

Предпочтительно количество указанных солей щелочных металлов, солей щелочноземельных металлов или их смесей, выраженное в виде элементарного металла, составляет 0,001-3% мас., предпочтительно 0,05-0,5% мас. из расчета на общую массу катализатора.

Катализатор в соответствии с настоящим изобретением имеет удельную площадь поверхности 100-350 м2/г, которую определяют с помощью прибора для измерения площади поверхности модели ВС-1.

Катализатор в соответствии с настоящим изобретением имеет средний диаметр пор 30-200

Предпочтительно в катализаторах настоящего изобретения в качестве носителя используют окись алюминия, окись титана или двуокись кремния в форме брусков, полосок, пластин, цилиндрических гранул, гранулированных порошков или сфероидальных частиц.

Более предпочтительно в катализаторах настоящего изобретения в качестве носителя используют окись алюминия, окись титана или двуокись кремния в форме сфероидальных частиц диаметром 2-5 мм.

Настоящее изобретение также относится к способу получения катализатора в соответствии с настоящим изобретением, который включает стадии:

(1) образующее носитель вещество, выбранное, по меньшей мере, из окиси алюминия, двуокиси кремния или окиси титана, прокаливают при 200-900°С;

(2) носитель, полученный на стадии (1), пропитывают в любом порядке раствором нитрата меди и раствором нитрата палладия, хлорида палладия или ацетата палладия так, что содержание меди достигает 1-30% мас. и содержание палладия составляет 0, 001-5% мас. из расчета на общую массу катализатора;

(3) значение рН раствора нитрата палладия, хлорида палладия или ацетата палладия, используемого на стадии (2), доводят до 3-6 водным раствором аммиака, растворами бикарбоната натрия или карбоната натрия;

(4) носитель, полученный на стадии (2), прокаливают при 300-500°С в течение 4-10 часов;

(5) носитель пропитывают в любом порядке раствором соли, по меньшей мере, одного металла, выбранного из Ag, Pt, Pb, Mn, Co, Ni, Cr, Bi, Zr и Мо в качестве сокатализатора одновременно с раствором соли меди на стадии (2) или отдельно.

В соответствии с вариантом способа настоящего изобретения указанный носитель формируют в бруски, полоски, пластины, цилиндрические гранулы, гранулированные порошки или сфероидальные частицы, предпочтительно в сфероидальные частицы.

Более предпочтительно в процессе получения катализатора в соответствии с настоящим изобретением в качестве носителя используют окись алюминия, окись титана или двуокись кремния в форме сфероидальных частиц диаметром 2-5 мм.

В соответствии с вариантом способа настоящего изобретения на стадии (1) образующее носитель вещество прокаливают при 300-800°С в течение 1-8 часов.

В соответствии с вариантом способа настоящего изобретения на стадии (3) значение рН доводят до 3-5 водным раствором аммиака или растворами бикарбоната натрия или карбоната натрия.

В соответствии с вариантом способа настоящего изобретения носитель пропитывают в любом порядке раствором соли, по меньшей мере, одного металла, выбранного из Ag, Pt, Bi, Pb и Zr в качестве сокатализатора одновременно или отдельно с раствором соли меди на стадии (2).

В соответствии с вариантом способа настоящего изобретения на стадии (2) носитель пропитывают растворами нитрата палладия, хлорида палладия или ацетата палладия предпочтительно после того, как он пропитан раствором нитрата серебра.

В соответствии с вариантом способа настоящего изобретения после стадии (1) он необязательно включает стадию пропитки носителя, полученного на стадии (1), раствором соли щелочного или щелочноземельного металла или их смесью.

В соответствии с вариантом способа настоящего изобретения массовое отношение Cu/Pd в конечном катализаторе находится в интервале от 20 до 60.

Предпочтительно, чтобы соли щелочных металлов, соли щелочноземельных металлов или их смеси, выраженные в виде элементарного металла, составляли 0,001-3% мас., предпочтительно 0,05-0,5% мас. из расчета на общую массу катализатора.

В соответствии с вариантом способа настоящего изобретения после пропитки растворами соли щелочного или щелочноземельного металла или их смесей полученный носитель сушат и затем прокаливают при 350-500°С в течение 6-10 часов.

Настоящее изобретение также относятся к применению катализатора в соответствии с настоящим изобретением для удаления алкинов из обогащенных алкинами С4-фракций посредством селективного гидрирования, которое включает пропускание С4 -фракций с 0,5-2,5% мас. алкинов и водорода в неподвижный слой, который наполнен катализатором в соответствии с настоящим изобретением, где температура ввода находится в интервале 20-50°С, реакционное давление лежит в интервале 0,6-1,0 МПа, объемная часовая скорость жидкости (ОЧСЖ) установлена при 2-60 час-1 (об/об) и мольное отношение водорода к алкинам находится в интервале 1-6.

В соответствии с вариантом применения катализаторов настоящего изобретения, относящимся к алкинам, которые могут быть удалены посредством селективного гидрирования с использованием катализаторов настоящего изобретения, то можно упомянуть метилацетилен, этилацетилен и винилацетилен.

В соответствии с вариантом применения настоящих катализаторов, относящимся к используемому неподвижному слою, то можно назвать одноступенчатый слой, двухступенчатый слой или любые другие обычные каталитические слои данной области техники, подходящие для продления срока службы катализатора.

Под словами «обогащенные алкинами» по всему тексту данной заявки подразумевается такое содержание алкинов, которое достигает до 2,5% мас. в С4-фракциях, которые должны быть обработаны.

Настоящее изобретение дополнительно проиллюстрировано следующими примерами, но эти примеры не следует истолковывать как ограничивающие настоящее изобретение. Объем охраны, который предполагается для настоящего изобретения, определяется прилагаемой формулой изобретения.

Получение катализатора

Коммерчески доступные сфероидальные частицы Al2O3 или TiO2 диаметром 2-3 мм прокаливают при 636°С в течение 6 ч, затем необязательно пропитывают раствором соли щелочного или щелочноземельного металла. Полученный носитель сушат и прокаливают при 350°С в течение 6 ч и затем пропитывают приготовленным раствором нитрата меди так, что содержание меди составляет 1-30% мас. из расчета на массу катализатора. Полученный носитель прокаливают при 300-600°С в течение 4-10 ч. Затем полученный носитель пропитывают приготовленными растворами нитрата палладия, хлорида палладия или ацетата палладия, значение рН которых доведено до 3-5 водным раствором аммиака или растворами бикарбоната натрия или карбоната натрия так, что полученный продукт содержит 0,001-5% мас. палладия при массовом соотношении Cu/Pd в конечном катализаторе, находящемся в интервале 20-60 из расчета на общую массу катализатора. Носитель снова прокаливают при 350°С в течение 6 ч. Носитель пропитывают в любом порядке раствором соли, по меньшей мере, одного металла в качестве сокатализатора, выбранного из группы, состоящей из Ag, Pt, Pb, Mn, Co, Ni, Cr, Bi, Zr и Мо, одновременно или отдельно с упомянутым выше раствором нитрата меди. Прочность частиц катализатора составляет 0,6-1,0 МПа на частицу.

В примерах гидрирование проводят в реакторе с неподвижным слоем, который работает при следующих параметрах:

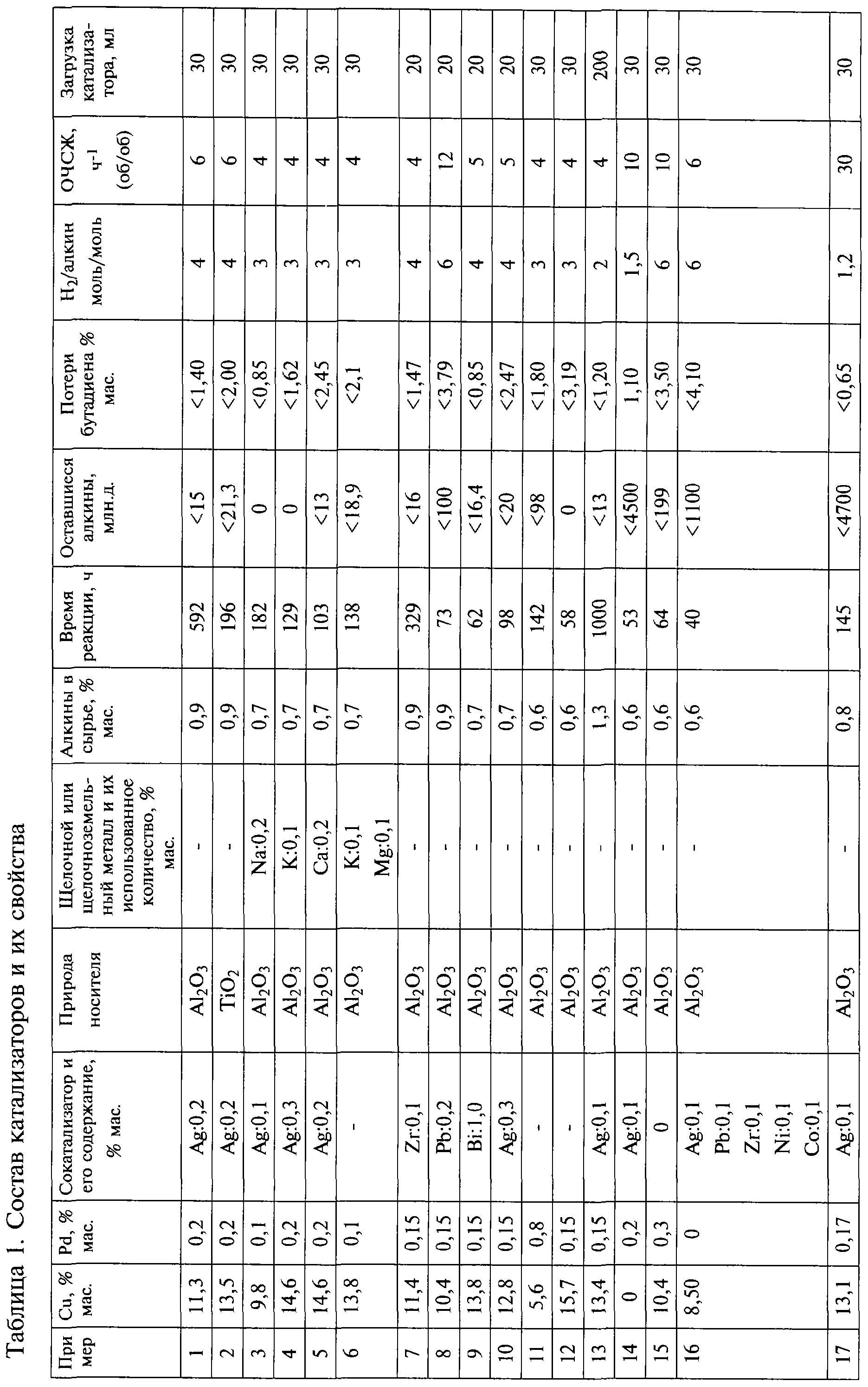

Условия эксперимента и результаты представлены в таблице 1.

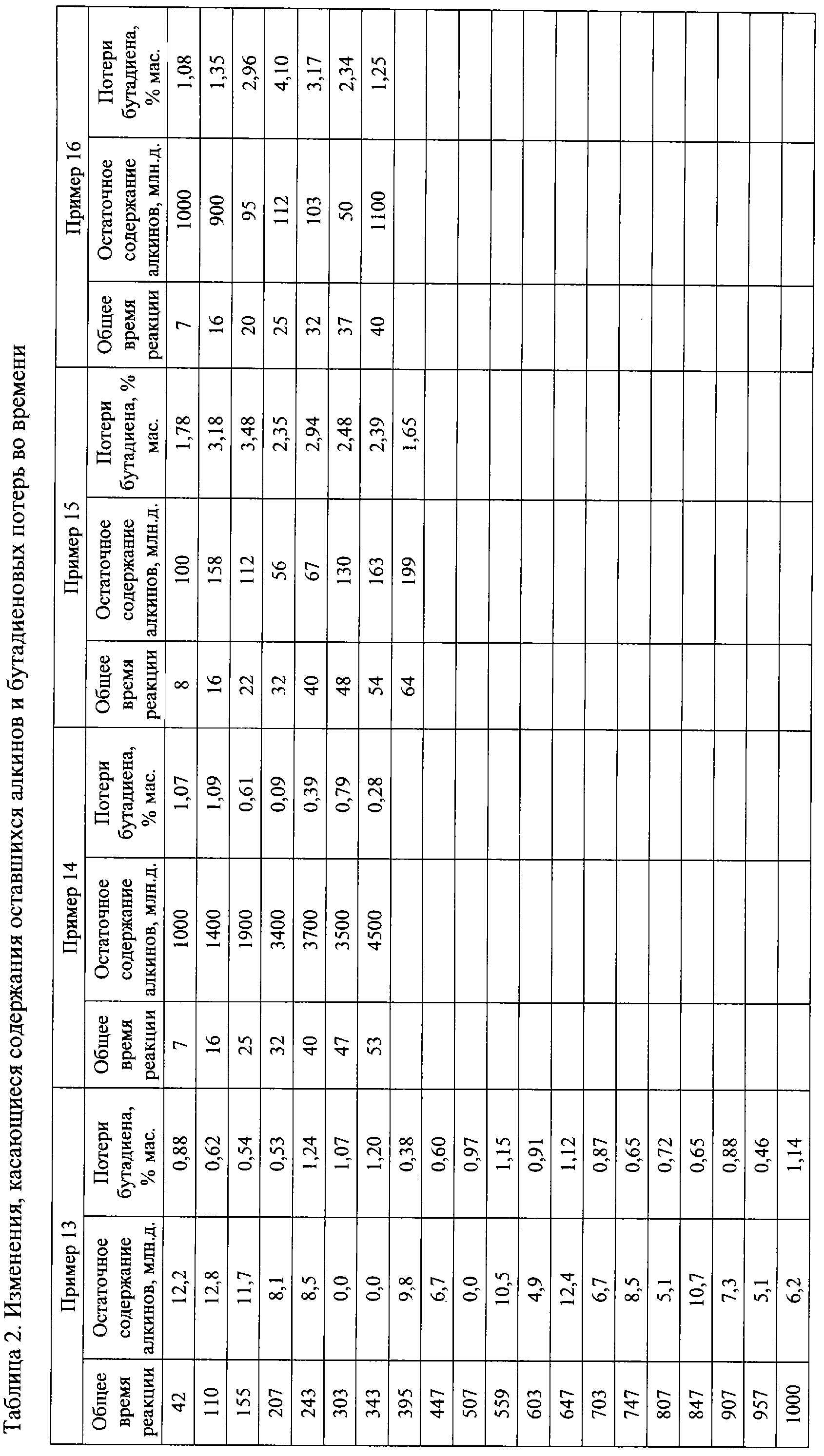

Как показано в таблице 1, примеры 7 и 13 проводят в реакторе с двухступенчатым неподвижным слоем. Примеры 14, 15 и 16 представляют собой сравнительные опыты. Свойства катализатора, лишенного первого активного компонента Cu, исследованы в примере 14. Свойства катализатора, не содержащего выбранного сокатализатора в соответствии с настоящим изобретением, такого как Ag, исследованы в примере 15. Свойства катализатора, не содержащего второй активный компонент Pd, исследованы в примере 16. Для сравнения друг с другом результаты опытов, полученные с использованием катализаторов упомянутых выше 3 сравнительных примеров, и результаты примера 13, представляющего настоящее изобретение, приведены в таблице 2, показывающей соответственные изменения остаточного содержания алкинов и потерь бутадиена во времени для каждого случая.

Как можно увидеть из таблицы 1, катализатор в соответствии с настоящим изобретением может быть использован для обработки обогащенных алкинами С4-фракций, и может быть уменьшено содержание алкинов в обработанных С4-фракциях до менее 15 млн.д., а потери 1,3-бутадиена до значения ниже 1,5% мас. Данные сравнительного примера 14 указывают на то, что катализатор на основе палладия, не содержащий медь, имеет пониженную активность, и содержание алкинов в обработанных С4-фракциях все еще составляет до 4500 млн.д. Сравнительный пример 16 показывает, что катализатор на основе меди, не содержащий палладий, имеет несколько более высокую активность, чем в примере 14, которая еще очень низкая при значительной потере 1,3-бутадиена. Сравнительный пример 15 показывает, что активность катализатора на основе меди может быть значительно повышена при добавлении палладия. Пример 13 показывает, что активность медно-палладиевого катализатора может быть значительно улучшена за счет добавления компонента сокатализатора, а потеря 1,3-бутадиена может быть дополнительно уменьшена в сравнении со сравнительным примером 15.

Из таблицы 2 становится видно, что катализатор данной области техники имеет низкую активность, а также короткий срок службы, тогда как активность и селективность катализаторов в соответствии с настоящим изобретением могут хорошо сохраняться после длительного опыта.

Катализатор, предлагаемый настоящим изобретением, демонстрирует преимущества как катализаторов на основе меди, неблагородного металла, так и катализаторов на основе палладия, благородного металла, за счет избавления от их соответствующих недостатков. Во-первых, катализатор в соответствии с настоящим изобретением имеет такую высокую активность, что даже обогащенные алкинами (0,5-2,5% мас.) С4-фракции могут быть эффективно прогидрированы. Напротив, катализаторы, обычно применяемые в предшествующем уровне техники, могут быть использованы только при селективном гидрировании С4-фракций, в которых содержание алкинов составляет ниже 0,2% мас. Во-вторых, катализатор в соответствии с настоящим изобретением имеет хорошую селективность, т.е. бутадиен не подвергается или практически не подвергается гидрированию во время гидрирования алкинов. В-третьих, поверхностная кислотность настоящего носителя может быть эффективно уменьшена путем обработки носителя солями щелочных металлов, солями щелочноземельных металлов или их смесями, что вносит вклад в ингибирование полимеризации диенов и уменьшение образования полимеров, снижая, таким образом, потери бутадиена. Кроме того, настоящий катализатор имеет длительный срок службы и период регенерации и может быть легко регенерирован простым способом с восстановлением его начальной активности.

Для квалифицированного в данной области специалиста очевидно, что изобретение не ограничено деталями представленных выше иллюстративных примеров и что настоящее изобретение может быть осуществлено в других специфических формах без отклонения от его существенных признаков, и все изменения, которые эквиваленты значениям и интервалу формулы изобретения, следовательно, как подразумевается, охвачены ею.

Реферат

Изобретение относится к катализатору селективного гидрирования алкинов С4-фракций, к способу его получения и способ селективного гидрирования алкинов с его использованием. Описан катализатор селективного гидрирования, который содержит из расчета на общую массу катализатора 1-30% мас. меди в качестве первого активного компонента, 0,001-5% мас. палладия в качестве второго активного компонента, 0,001-6% мас., по меньшей мере, одного металла, выбранного из Ag, Pt, Pb, Mn, Co, Ni, Cr, Bi, Zr и Мо в качестве сокатализатора, и остальное количество, по меньшей мере, одного носителя, выбранного из окиси алюминия, двуокиси кремния и окиси титана. Описан также способ получения катализатора путем пропитки предварительно прокаленного носителя в любом порядке растворами активных компонентов, исходя из расчета их содержания в катализаторе. Описан способ удаления алкинов из обогащенных алкинами С4-фракций посредством селективного гидрирования с использованием указанного выше катализатора. Технический результат - повышение селективности процесса и стабильности катализатора. 3 н. и 28 з.п. ф-лы, 2 табл.

Формула

Комментарии