Способ повторного пуска - RU2712065C1

Код документа: RU2712065C1

Описание

[Область техники]

[0001]

Данное изобретение относится к способу получения по меньшей мере одного продукта окисления, выбранного из группы, состоящей из акролеина и акриловой кислоты.

[Предшествующий уровень техники]

[0002]

Обычные способы получения продукта окисления включают способ получения акриловой кислоты посредством двухстадийной реакции контактного окисления в газовой фазе пропилена при применении реактора с неподвижным слоем, заполненного катализатором окисления в газовой фазе и нагретого нагревательной средой (реакционной ванной), и способ получения метакриловой кислоты посредством двухстадийной реакции контактного окисления в газовой фазе изобутилена при применении реактора с неподвижным слоем, заполненного катализатором окисления в газовой фазе.

[0003]

Такие реакции контактного окисления в газовой фазе с применением в каждом случае реактора с неподвижным слоем обычно выполняют непрерывным образом, однако они могут быть временно прекращены (остановлены) для нахождения и устранения проблем в пусковом периоде или стабильном функционировании (стационарном функционировании), для технического обслуживания реактора с неподвижным слоем, для обработки воздухом катализатора окисления в газовой фазе, или по другим причинам. После остановки реакцию контактного окисления в газовой фазе возобновляют (начинают снова). В этом отношении, авторы данной заявки на патент провели исследования и нашли, что температурный режим в первоначальном пусковом периоде не является предпочтительным в периоде повторного пуска после остановки. Иными словами, авторы данной заявки на патент обнаружили, что катализатор является более активным в периоде повторного пуска после остановки, чем в периоде первоначального введения в действие, и нашли проблему, заключающуюся в том, что если температура нагревательной среды при повторном пуске является такой же, что и температура при первоначальном введении в действие, максимальная температура (температура наиболее нагретого места) в слое катализатора становится выше желательного температурного интервала, вызывая нестабильное состояние с проблемами в отношении ухудшения катализатора окисления в газовой фазе и неконтролируемого протекания реакции.

[0004]

Патентный документ 1 раскрывает способ получения по меньшей мере одного реакционного продукта, выбранного из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих от 3 до 4 атомов углерода, ненасыщенных углеводородов, и ненасыщенных жирных кислот, имеющих от 3 до 4 атомов углерода, при применении реактора с неподвижным слоем, содержащим катализатор. По меньшей мере один реакционный исходный газ выбран из группы, состоящей из углеводородов, имеющих от 3 до 4 атомов углерода, и третичного бутанола, или же по меньшей мере один реакционный исходный газ выбран из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих от 3 до 4 атомов углерода, подвергают контактному окислению в газовой фазе. В этом способе, реактор запускают, чтобы получать реакционный продукт в течение определенного периода времени, затем останавливают, и позже повторно запускают. Однако, в способе получения в соответствии с Патентным документом 1 температура нагревательной среды после остановки устанавливается на 2°C или 3°C выше, чем температура нагревательной среды перед остановкой (Пример 1). Поэтому Патентный документ 1 не может решить вышеуказанную проблему.

[0005]

Патентный документ 2 раскрывает способ пуска при получении метакриловой кислоты посредством реакции контактного окисления в газовой фазе, при применении многотрубного реактора с теплообменником, который включает несколько реакционных труб, каждая из которых заполнена катализатором, и пространство, образованное между реакционными трубами. Исходный газ, содержащий метакролеин, подают в реакционные трубы, наряду с тем, что нагревательную среду вводят в указанное пространство. При условии, что Th представляет температуру нагревательной среды, введенной в указанное пространство во время перехода от начала подачи исходного газа до стационарного функционирования, и что Ts представляет температуру нагревательной среды, введенной в пространство во время стационарного функционирования, Th и Ts удовлетворяют -5<(Th-Ts)<2. Однако Патентный документ 2 не раскрывает, как устанавливать температуру нагревательной среды в периоде повторного пуска по отношению к температуре нагревательной среды в первоначальном пусковом периоде. Поэтому Патентный документ 2 не может решить вышеуказанную проблему.

[Список ссылок]

[Патентные документы]

[0006]

[Патентный документ 1] JP 2009-263352 A

[Патентный документ 2] JP 2011-183313 A

[Сущность изобретения]

[Техническая проблема]

[0007]

При принятии во внимание вышеуказанной проблемы в обычном уровне техники, целью данного изобретения является предоставление способа получения по меньшей мере одного продукта окисления, выбранного из группы, состоящей из акролеина и акриловой кислоты, который может частично решить проблемы в отношении ухудшения катализатора окисления в газовой фазе и неконтролируемого протекания реакции в периоде повторного пуска после остановки и который может предоставлять возможность протекания реакции в устойчивом состоянии.

[Решение проблемы]

[0008]

В качестве способа получения катализатора окисления, данное изобретение предоставляет способ получения по меньшей мере одного продукта окисления, выбранного из группы, состоящей из акролеина и акриловой кислоты, при применении реактора с неподвижным слоем, заполненного катализатором окисления в газовой фазе, посредством подвергания по меньшей мере одного исходного газа, выбранного из группы, состоящей из пропилена и акролеина, реакции контактного окисления в газовой фазе, наряду с обеспечением контактирования нагревательной среды с реактором с неподвижным слоем или циркулирования через реактор и нагревания тем самым реактора с неподвижным слоем. Отличительным признаком этого способа является то, что температуру нагревательной среды, когда загрузка является максимальной в периоде повторного пуска после остановки, регулируют, чтобы она являлась ниже, чем температура нагревательной среды, когда загрузка является максимальной в первоначальном пусковом периоде.

[0009]

Загрузку в первоначальном пусковом периоде рассчитывают посредством приведенной ниже формулы.

[0010]

Загрузку в периоде повторного пуска рассчитывают посредством приведенной ниже формулы. Предпочтительно максимальная загрузка составляет от 95 до 105%.

[0011]

В соответствии с этим способом, температуру нагревательной среды, когда загрузка является максимальной в периоде повторного пуска после остановки, регулируют, чтобы она являлась ниже, чем температура нагревательной среды, когда загрузка является максимальной в первоначальном пусковом периоде. Эта мера может предотвращать повышение максимальной температуры слоя катализатора. В конечном счете, возможно частично решить проблемы в отношении ухудшения катализатора окисления в газовой фазе и неконтролируемого протекания реакции и сделать возможным протекание реакции в устойчивом состоянии.

[Преимущества данного изобретения]

[0012]

Данное изобретение может предоставлять способ получения по меньшей мере одного продукта окисления, выбранного из группы, состоящей из акролеина и акриловой кислоты, наряду с частичным решением проблем в отношении ухудшения катализатора окисления в газовой фазе и неконтролируемого протекания реакции в периоде повторного пуска после остановки и предоставлением возможности протекания реакции в устойчивом состоянии.

[Описание вариантов осуществления]

[0013]

Ниже данное изобретение описано подробно.

Способ получения продукта окисления в соответствии с данным изобретением способом получения по меньшей мере одного продукта окисления, выбранного из группы, состоящей из акролеина и акриловой кислоты, при применении реактора с неподвижным слоем, заполненного катализатором окисления в газовой фазе (далее в данном документе называемым просто «катализатор»), посредством подвергания по меньшей мере одного исходного газа, выбранного из группы, состоящей из пропилена и акролеина, реакции контактного окисления в газовой фазе, наряду с обеспечением контактирования нагревательной среды с реактором с неподвижным слоем (далее в данном документе называемым просто «реактор») или циркулирования через реактор и нагревания тем самым реактора с неподвижным слоем. В этом способе, температуру нагревательной среды, когда загрузка является максимальной в периоде повторного пуска после остановки, регулируют, чтобы она являлась ниже, чем температура нагревательной среды, когда загрузка является максимальной в первоначальном пусковом периоде.

[0014]

В особенно предпочтительном варианте осуществления получение продукта окисления возобновляют после остановки таким образом, который описан в данном документе, в пределах 9000 часов от первоначального запуска реакции. Период 9000 часов или менее от первоначального запуска реакции обеспечивает высокую активность катализатора и значительный эффект предотвращения неуправляемой реакции или т.п.

[0015]

Реактор не ограничивается особым образом и может быть стандартным реактором для получения акриловой кислоты или т.п. Реакция контактного окисления в газовой фазе при применении такого реактора может быть выполнена посредством любого из так называемого однопроходного процесса или так называемого процесса с рециркуляцией отходящего газа. Однопроходный процесс выполняют посредством введения смешанного газа, содержащего исходный газ, кислород и инертный газ (азот, диоксид углерода и т. д.), в реактор, подвергания исходного газа реакции контактного окисления в газовой фазе, чтобы образовать продукт окисления, извлечения образованного продукта окисления, детоксикации другого вещества, а именно, побочного газа, содержащего инертный газ в качестве основного компонента и также содержащего кислород, непрореагировавший исходный газ и т. д., (далее в данном документе сокращенно называемого как отходящий газ), предварительно заданным образом, и выпуска детоксифицированного вещества из системы. Процесс с рециркуляцией отходящего газа рециркулирует часть или весь отходящий газ в качестве смешанного газа, вводимого в реактор. Структура реактора не ограничивается особым образом, и он может быть, например, одноступенчатым реактором, тандемным многоступенчатым реактором, в котором реактор первой ступени и реактор второй ступени являются независимыми один от другого и соединены трубами, или интегрированным многоступенчатым реактором, в котором реактор первой ступени и реактор второй ступени интегрированы.

[0016]

В способе получения в соответствии с данным изобретением, реактор, заполненный катализатором, не ограничивается особым образом, как представлено ниже. Многотрубный реактор снабжен множеством реакционных труб, каждая из которых заполнена катализатором в качестве слоя катализатора, и сконфигурирован, чтобы циркулировать нагревательную среду между реакционными трубами. Пластинчатый реактор снабжен парой теплопередающих пластин, пространство между которыми заполнено катализатором в качестве слоя катализатора, и сконфигурирован, чтобы циркулировать нагревательную среду вдоль внешней стороны теплопередающих пластин.

[0017]

В реакции контактного окисления в газовой фазе при применении такого реактора, смешанный газ, содержащий исходный газ и кислород, вводят в реактор и вызывают циркулирование в нем. Состав смешанного газа не ограничивается особым образом и может быть составом смешанного газа, применяемого в стандартной реакции контактного окисления в газовой фазе.

[0018]

Для образования акролеина посредством реакции контактного окисления в газовой фазе исходного газа, содержащего пропилен, состав смешанного газа может включать пропилен от 1 до 12 об.%, предпочтительно от 4 до 10 об.%; молекулярный кислород от 3 до 20 об.%, предпочтительно от 4 до 18 об.%; водяной пар от 0 до 60 об.%, предпочтительно от 1,6 до 50 об.%; и инертный газ (азот, диоксид углерода и т. д.) от 20 до 80 об.%, предпочтительно от 30 до 60 об.%.

[0019]

Для образования акриловой кислоты посредством реакции контактного окисления в газовой фазе исходного газа, содержащего акролеин, состав смешанного газа может включать акролеин от 1 до 12 об.%, предпочтительно от 4 до 10 об.%; молекулярный кислород от 3 до 20 об.%, предпочтительно от 4 до 18 об.%; водяной пар от 0 до 60 об.%, предпочтительно от 1,6 до 50 об.%; и инертный газ (азот, диоксид углерода и т. д.) от 20 до 80 об.%, предпочтительно от 30 до 60 об.%.

[0020]

В способе получения в соответствии с данным изобретением реактор является многоступенчатым реактором, который снабжен реактором первой ступени, заполненным первым катализатором, и реактором второй ступени, заполненным вторым катализатором, реактор второй ступени соединен со стороной для выпуска газа реактора первой ступени. В реакторе первой ступени, акролеин получают посредством реакции контактного окисления в газовой фазе исходного газа, содержащего пропилен. В реакторе второй ступени, акриловую кислоту получают посредством реакции контактного окисления в газовой фазе исходного газа, содержащего акролеин. В этом случае, газ, выпускаемый из реактора первой ступени, может быть подан к реактору второй ступени, при необходимости, с добавлением молекулярного кислорода и инертного газа и т. д.

[0021]

Реакционная температура в реакции контактного окисления в газовой фазе может составлять от 250°C до 450°C, в особенности от 250 до 350°C. Реакционное давление в реакции контактного окисления в газовой фазе может составлять от 20 до 100 кПа, в особенности от 25 до 80 кПа. Объемная скорость смешанного газа и исходного газа (расход газа/кажущийся объем загруженного катализатора) может составлять от 300 до 5000 ч-1.

[0022]

В реакции контактного окисления в газовой фазе для образования акролеина из исходного газа, содержащего пропилен, обычный катализатор для этой реакции контактного окисления в газовой фазе может быть применен без особого ограничения. Катализатор может быть сложным оксидом металлов, который содержит молибден, висмут, никель и т. д. в качестве основных компонентов, примером которого является катализатор, имеющий состав, представленный Формулой (1) ниже. Применение катализатора, представленного Формулой (1) ниже, делает возможным образование акролеина и акриловой кислоты из исходного газа, содержащего пропилен.

[0023]

Mo12BiaNibCocFedXeYfZgOh (1)

[В Формуле (1) выше, Mo, Bi, Ni, Co, Fe и O представляют молибден, висмут, никель, кобальт, железо и кислород, соответственно. X представляет по меньшей мере один элемент, выбранный из группы, состоящей из магния, кальция, марганца, меди, цинка, олова, церия и самария. Y представляет по меньшей мере один элемент, выбранный из группы, состоящей из бора, фосфора, мышьяка, сурьмы, вольфрама, хрома и титана. Z представляет по меньшей мере один элемент, выбранный из группы, состоящей из натрия, калия, рубидия, таллия и цезия. Подстрочные буквы a, b, c, d, e, f, g и h представляют атомные доли соответствующих элементов по отношению к 12 атомам молибдена, где 0,1≤a≤7, 0,5≤b+c≤20, 0,5≤d≤8, 0≤e≤10, 0≤f≤10 и 0≤g≤0,2, и где h представляет собой число, определенное состояниями окисления элементов, за исключением кислорода.]

[0024]

В реакции контактного окисления в газовой фазе для образования акриловой кислоты из исходного газа, содержащего акролеин, обычный катализатор для этой реакции контактного окисления в газовой фазе может быть применен без особого ограничения. Катализатор может быть сложным оксидом металлов, который содержит молибден, ванадий, медь, сурьму и т. д. в качестве основных компонентов, примером которого является катализатор, имеющий состав, представленный Формулой (2) ниже.

[0025]

Mo12VhWiCujSbkXlYmZnOo (2)

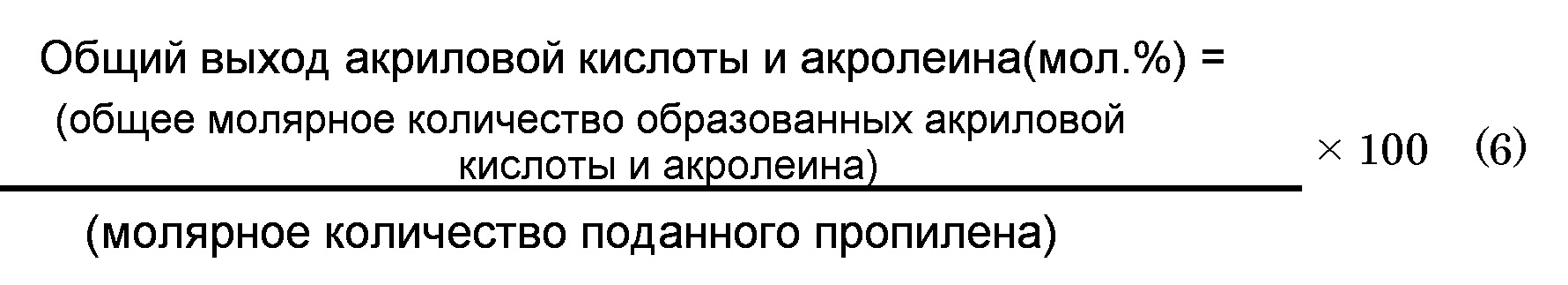

[В Формуле (2) выше, Mo, V, W, Cu, Sb и O представляют молибден, ванадий, вольфрам, медь, сурьму и кислород, соответственно. X представляет по меньшей мере один элемент, выбранный из группы, состоящей из щелочных металлов и таллия. Y представляет по меньшей мере один элемент, выбранный из группы, состоящей из магния, кальция, стронция, бария и цинка. Z представляет по меньшей мере один элемент, выбранный из группы, состоящей из ниобия, церия, олова, хрома, марганца, железа, кобальта, самария, германия, титана и мышьяка. Подстрочные буквы h, i, j, k, l, m, n и o представляют атомную долю соответствующих элементов по отношению к 12 атомам молибдена, где 0 [0026] Катализатор сформирован в предварительно заданной форме, чтобы он простым образом мог быть загружен в реактор, в частности, в реакционные трубы многотрубного реактора. Форма катализатора не ограничивается особым образом и может быть, например, сферической, плоской с круговым поперечным сечением, столбчатой, цилиндрической, призматической или т.п. Способом формования катализатора может являться, например, таблетирование, экструзионное формование и формование гранулятором. [0027] На слое катализатора выше по течению, инертный наполнитель, не обладающий каталитической активностью, может быть размещен, чтобы образовать слой инертного наполнителя. В данном контексте, «выше по течению» означает впускную сторону реактора, от которой вводится исходный газ. Обычно слой инертного наполнителя сформирован в верхней части реактора (если исходный газ вводят для протекания с направлением потока сверху вниз) или в нижней части реактора (если исходный газ вводят для протекания с направлением потока снизу вверх). [0028] Для инертного наполнителя всего лишь требуется, чтобы он являлся веществом, которое не обладает по существу реакционной активностью по отношению к исходному газу во время реакции контактного окисления в газовой фазе, и он не ограничивается особым образом. В качестве инертного наполнителя могут быть применены оксиды и сложные оксиды различных металлических элементов. Оксиды включают оксид алюминия (который может являться алундом, служащим в качестве абразива, таким как α-оксид алюминия), кремнезем, диоксид циркония, карбид кремния (который может являться карборундом, служащим в качестве абразива) и т.п. Сложные оксиды включают сложный оксид кремния-алюминия (муллит), сложный оксид кремния/титана, сложный оксид кремния-циркония, сложный оксид алюминия/титана, сложный оксид алюминия-циркония и т.п. Инертный наполнитель может также являться металлами, такими как нержавеющая сталь и алюминий. Предпочтительными инертными наполнителями являются оксиды из оксида алюминия, кремнезема и диоксида циркония, и т. д. и сложные оксиды, такие как муллит. Особенно предпочтительный инертный наполнитель образован в основном из оксида алюминия и/или кремнезема. Инертный наполнитель может быть применен только один или в комбинации двух или более его видов. В вышеприведенном описании, фраза «образован в основном» означает, что общее содержание оксида алюминия и кремнезема составляет 85 масс.% или более, когда общее количество инертного наполнителя составляет 100 масс.%. [0029] Форма инертного наполнителя не ограничивается особым образом и может быть сферической, кольцевой, линейной, полосчатой или в других формах. Принимая во внимание рабочую эффективность для извлечения инертного наполнителя для замены или т.п., сферическая форма является предпочтительной. Максимальный размер инертного наполнителя, который зависит от внутреннего диаметра реакционных труб, применяемых в реакции контактного окисления в газовой фазе, составляет предпочтительно от 2 до 10 мм. [0030] Для нагревательной среды всего лишь требуется, чтобы она была способна к поддержанию внутренней части реактора при предварительно заданной реакционной температуре, и она не ограничивается особым образом. Подходящие нагревательные среды включают расплавленные соли, особенно селитру (расплавленную смесь нитрата калия, нитрата натрия и нитрита натрия), вследствие их широкого применимого температурного интервала, большой теплоемкости и сравнительно низкой вязкости. [0031] Температура нагревательной среды может быть установлена в пределах интервала вышеуказанной реакционной температуры, а именно, от 250 до 450°C, в особенности от 250 до 350°C. [0032] В желательном варианте осуществления температуру нагревательной среды, когда загрузка является максимальной в периоде повторного пуска после остановки, регулируют таким образом, чтобы она была ниже, чем температура нагревательной реды, когда загрузка является максимальной в первоначальном пусковом периоде, на величину от 1°C до 30°C, предпочтительно от 2°C до 20°C, более предпочтительно от 3°C до 15°C и еще более предпочтительно от 4°C до 10°C. [Примеры] [0033] Далее в данном документе данное изобретение описано более конкретно посредством Примеров. В представленных ниже Примерах единица измерения «часть(и)» означает часть(и) по массе, и единица измерения «%» означает масс.%, если не указано иное. Конверсию пропилена и общий выход акриловой кислоты и акролеина определяют посредством Формул (5) и (6) ниже.

[0034]

(1) Получение Катализаторов окисления пропилена 1 и 2

Водные растворы (A), (B) и (C) приготавливали в отдельности указанным ниже образом. Для Водного раствора (A) 800,0 г молибдата аммония и 3,7 г нитрата калия растворяли в 3000 мл дистиллированной воды при нагревании и перемешивании. Для Водного раствора (B) 571,5 г нитрата кобальта, 162,9 г нитрата никеля и 274,6 г нитрата железа (III) растворяли в 1000 мл дистиллированной воды. Для Водного раствора (C) 164,9 г нитрата висмута растворяли в 200 мл дистиллированной воды, которая была сделана кислой посредством добавления 79,3 г концентрированной азотной кислоты. После этого Водные растворы (B) и (C) добавляли, в этом порядке, по каплям и примешивали в Водный раствор (A) при энергичном перемешивании.

[0035]

Образованную жидкую суспензию сушили посредством применения распылительной сушилки и подвергали предварительному обжигу при 440°C в течение трех часов, чтобы получить предварительно обожженный порошок. Затем, 300 г этого предварительно обожженного порошка смешивали с кристаллической целлюлозой в качестве добавки, способствующей формованию, чтобы получить смесь. В барабанный гранулятор подавали первоначально 300 г оксида алюминия в качестве носителя, имеющего средний диаметр частиц 4,0 мм, и затем вышеуказанную смесь и водный раствор с 30% глицерина в качестве связующего добавляли одновременно. Таким образом получали частицы, поддерживающие активный компонент, в которых смесь поддерживалась на носителе при загрузке 50%. После этого, частицы, поддерживающие активный компонент, сушили при комнатной температуре в течение 15 часов, обжигали в потоке воздуха при 550°C в течение пяти часов, чтобы получить Катализатор окисления пропилена 1. Катализатор окисления пропилена 2 получали таким же образом, как и Катализатор окисления пропилена 1, за исключением того, что условия обжига изменяли до 520°C в течение пяти часов. В полученных таким образом Катализаторах окисления пропилена 1 и 2 средний диаметр частиц составлял 4,7 мм, и состав каталитически активного компонента, за исключением кислорода, представлял собой Mo;12, Bi;1,7, Ni;2,8, Fe;1,8, Co;5,2, K;0,1 в атомном соотношении.

[0036]

(2) Получение Катализатора окисления пропилена 3

Водные растворы (A), (B) и (C) приготавливали в отдельности указанным ниже образом. Для Водного раствора (A) 800,0 г молибдата аммония и 1,8 г нитрата калия растворяли в 3000 мл дистиллированной воды при нагревании и перемешивании. Для Водного раствора (B) 714,4 г нитрата кобальта, 329,4 г нитрата никеля и 305,1 г нитрата железа (III) растворяли в 1000 мл дистиллированной воды. Для Водного раствора (C) 183,2 г нитрата висмута растворяли в 190 мл дистиллированной воды, которая была сделана кислой посредством добавления 46,6 г концентрированной азотной кислоты. После этого Водные растворы (B) и (C) добавляли, в этом порядке, по каплям и примешивали в Водный раствор (A) при энергичном перемешивании.

[0037]

Образованную жидкую суспензию сушили посредством применения распылительной сушилки и подвергали предварительному обжигу при 440°C в течение трех часов, чтобы получить предварительно обожженный порошок. Затем, 300 г этого предварительно обожженного порошка смешивали с кристаллической целлюлозой в качестве добавки, способствующей формованию, чтобы получить смесь. В барабанный гранулятор подавали первоначально 300 г оксида алюминия в качестве носителя, имеющего средний диаметр частиц 5,2 мм, и затем вышеуказанную смесь и водный раствор с 30% глицерина в качестве связующего добавляли одновременно. Таким образом получали частицы, поддерживающие активный компонент, в которых смесь поддерживалась на носителе при загрузке 50%. После этого, частицы, поддерживающие активный компонент, сушили при комнатной температуре в течение 15 часов, обжигали в потоке воздуха при 540°C в течение пяти часов, чтобы получить Катализатор окисления пропилена 3. В полученном таким образом Катализаторе окисления пропилена 3 средний диаметр частиц составлял 5,3 мм, и состав каталитически активного компонента, за исключением кислорода, представлял собой Mo;12, Bi;1,0, Ni;3,0, Fe;2,0, Co;6,5, K;0,05 в атомном соотношении.

[0038]

(3) Получение Катализатора окисления пропилена 4

Катализатор окисления пропилена 4 получали таким же образом, как и Катализатор окисления пропилена 3, за исключением того, что нитрат калия заменяли нитратом цезия, и что температуру обжига изменяли на 530°C. В полученном таким образом Катализаторе окисления пропилена 4 средний диаметр частиц составлял 5,3 мм, и состав каталитически активного компонента, за исключением кислорода, представлял собой Mo;12, Bi;1,0, Ni;3,0, Fe;2,0, Co;6,5, Cs;0,05 в атомном соотношении.

[0039]

<Пример 1>

В этом Примере, акролеин и акриловую кислоту получали посредством реакции контактного окисления в газовой фазе пропилена, при применении устройства для получения, снабженного многоступенчатым реактором. Многоступенчатый реактор состоял из реактора первой ступени, который был снабжен первыми реакционными трубами, заполненными каждая первым катализатором, и реактора второй ступени, который был снабжен вторыми реакционными трубами и который был соединен со стороной для выпуска газа реактора первой ступени. Устройство для получения было дополнительно снабжено первой и второй системами для циркулирования нагревательной среды для циркулирования селитры (расплавленной смеси нитрата калия, нитрата натрия и нитрита натрия), в качестве нагревательной среды, посредством соответствующих насосов таким образом, что селитра может контактировать с внешней стороной первых и вторых реакционных труб, первым и вторым нагревателями для нагревания селитры, приводимой в контактирование с внешней стороной первых и вторых реакционных труб, и термопарным термометром для измерения температуры первого и второго слоев катализатора, сформированных соответственно в первых и вторых реакционных трубах.

[0040]

Реактор первой ступени для окисления пропилена был снабжен концевым охладителем в его выпускной области. В первых реакционных трубах (внутренний диаметр 25 мм) этого реактора первой ступени, Катализатор окисления пропилена 1, указанный выше, засыпали в качестве первого катализатора вплоть до 140 см, чтобы образовать первый слой катализатора окисления (на впускной стороне для исходного газа), и Катализатор окисления пропилена 2 засыпали вплоть до 300 см на выпускной стороне для газа, чтобы образовать второй слой катализатора окисления (на выпускной стороне для газа). Таким образом был сформирован слой катализатора с общей высотой 440 см.

[0041]

После того, как катализатор был засыпан указанным выше образом, реактор первой ступени соединяли с реактором второй ступени. Смешанный газ, содержащий пропилен, воздух и водяной пар, в котором молярное отношение (объемное отношение) пропилен/кислород/азот/водяной пар составляло 1/1,75/6,59/3,54, вводили в реактор первой ступени при условии, что объемная скорость пропилена по отношению к количеству катализатора, размещенного в реакторе первой ступени, составляла 105 ч-1. В реакторе первой ступени, пропилен подвергали реакции контактного окисления в газовой фазе, чтобы получить акролеин и акриловую кислоту.

[0042]

(Первоначальный пуск)

В первоначальном пусковом периоде, температура нагревательной среды (реакционная температура) в реакторе первой ступени составляла 335°C, и 100% загрузки в первоначальном пусковом периоде достигали при 335°C. В этот момент, максимальная температура (температура наиболее нагретого места) слоя катализатора в реакторе первой ступени составляла 370°C. Сразу после первоначального пуска, когда совокупное время реакции от первоначального запуска реакции достигало 135 часов, характеристики реакции проверяли при температуре нагревательной среды 330°C. Оказалось, что конверсия пропилена составляла 98,2%, и что общий выход акролеина и акриловой кислоты составлял 89,5%. В этот момент, максимальная температура (температура наиболее нагретого места) слоя катализатора в реакторе первой ступени составляла 372°C.

[0043]

(Стабильное функционирование перед остановкой)

Реакция была стабилизирована, когда совокупное время реакции от первоначального запуска реакции достигало 300 часов. Поэтому посредством установления температуры нагревательной среды в реакторе первой ступени при 326°C устройству для получения предоставлялась возможность работы в режиме стабильного функционирования. После стабильного функционирования, продолжающегося при этом температурном режиме, характеристики реакции проверяли, когда совокупное время реакции от первоначального запуска реакции достигало 2195 часов. Оказалось, что конверсия пропилена составляла 98,3%, и что общий выход акролеина и акриловой кислоты составлял 89,7%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 381°C.

[0044]

(Остановка)

Когда совокупное время реакции от первоначального запуска реакции достигало примерно 2200 часов, устройство для получения было внезапно остановлено вследствие аварийного отключения питания, вызванного стихийным бедствием. После остановки температура нагревательной среды падала постепенно во время аварийного отключения питания посредством естественного охлаждения. При этом, после остановки, реакция была прекращена, поскольку пропилен и смешанный газ, содержащий воздух, были заменены газообразным азотом.

[0045]

(Повторный пуск после остановки)

После возобновления подачи питания, устройство для получения повторно запускали через пять часов после остановки. Когда загрузка достигала 100% в этом периоде повторного пуска (когда совокупное время реакции от первоначального запуска реакции достигало 2205 часов), температуру нагревательной среды в реакторе первой ступени устанавливали при 331°C, что было на 4°C ниже, чем температура, когда 100% загрузки было достигнуто в первоначальном пусковом периоде, и на 5°C выше, чем температура в момент остановки. В этом периоде повторного пуска, максимальная температура слоя катализатора в реакторе первой ступени составляла 383°C.

[0046]

После того, как 100% загрузки было достигнуто в периоде повторного пуска, и когда совокупное время реакции от первоначального запуска реакции достигало 2224 часов, характеристики реакции проверяли при температуре нагревательной среды 326°C. Оказалось, что конверсия пропилена составляла 98,3%, и что общий выход акролеина и акриловой кислоты составлял 89,9%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 384°C, и она являлась достаточно низкой, чтобы предотвращать неконтролируемое протекание реакции в периоде повторного пуска. Выход в периоде повторного пуска был таким же хорошим, что и выход перед остановкой.

[0047]

(Стабильное функционирование после повторного пуска)

Реакция была стабилизирована, когда совокупное время реакции от первоначального запуска реакции достигало 2901 часа. Поэтому характеристики реакции проверяли при температуре нагревательной среды в реакторе первой ступени 326°C. Оказалось, что конверсия пропилена составляла 98,4%, и что общий выход акролеина и акриловой кислоты составлял 89,7%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 377°C. Характеристики реакции дополнительно проверяли, когда совокупное время реакции от первоначального запуска реакции достигало 8979 часов, в состоянии, в котором реакция была стабилизирована при температуре нагревательной среды 327°C. Оказалось, что конверсия пропилена составляла 98,4%, и что общий выход акролеина и акриловой кислоты составлял 89,9%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 366°C.

[0048]

(Остановка)

Когда совокупное время реакции от первоначального запуска реакции достигало примерно 9000 часов, устройство для получения было остановлено для планового ремонта.

[0049]

(Повторный пуск после остановки)

После завершения планового ремонта устройство для получения повторно запускали через 100 часов после остановки. Когда загрузка достигала 100% в этом периоде повторного пуска (когда совокупное время реакции от первоначального запуска реакции достигало 9004 часов), температуру нагревательной среды в реакторе первой ступени устанавливали при 331°C, что было на 4°C ниже, чем температура, когда 100% загрузки было достигнуто в первоначальном пусковом периоде, и на 4°C выше, чем температура в момент остановки. В этом периоде повторного пуска, максимальная температура слоя катализатора в реакторе первой ступени являлась безопасной температурой 368°C.

[0050]

После того, как 100% загрузки было достигнуто в периоде повторного пуска, и когда совокупное время реакции от первоначального запуска реакции достигало 9057 часов, характеристики реакции проверяли при температуре нагревательной среды 325°C. Оказалось, что конверсия пропилена составляла 98,5%, и что общий выход акролеина и акриловой кислоты составлял 89,5%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 367°C, и она являлась достаточно низкой, чтобы предотвращать неконтролируемое протекание реакции в периоде повторного пуска.

[0051]

(Стабильное функционирование после повторного пуска)

Когда совокупное время реакции от первоначального запуска реакции достигало 9585 часов, характеристики реакции проверяли при температуре нагревательной среды 327°C. Оказалось, что конверсия пропилена составляла 98,5%, и что общий выход акролеина и акриловой кислоты составлял 89,6%. Соответственно, характеристики реакции были восстановлены по существу до уровня перед остановкой. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 367°C. При данном стабильном функционировании после остановки, конверсия и выход были такими же хорошими, что и величины при стабильном функционировании перед остановкой, и максимальная температура слоя катализатора была также сходна с максимальной температурой при стабильном функционировании перед остановкой. Эти результаты подтверждают возможность стабильного функционирования. Для каждого периода, Таблица 1 представляет температуру нагревательной среды и максимальную температуру слоя катализатора в реакторе первой ступени, наряду с характеристиками реакции.

[0052]

[Таблица 1]

[0053]

<Пример 2>

Устройство для получения, применяемое в этом примере, было подобно устройству, применяемому в Примере 1. Реактор первой ступени для окисления пропилена был снабжен концевым охладителем в его выпускной области. В первых реакционных трубах (внутренний диаметр 25 мм) этого реактора первой ступени, смесь Катализатора окисления пропилена 4 и кремнезема-оксида алюминия, имеющего диаметр 5,2 мм, смешанных в массовом отношении 85:15, засыпали в качестве первого катализатора вплоть до 80 см, чтобы образовать первый слой катализатора окисления (на впускной стороне для исходного газа). После этого Катализатор окисления пропилена 4 засыпали вплоть до 80 см, чтобы образовать второй слой катализатора окисления (ближе к стороне выпуска газа, чем первый слой катализатора окисления). Затем Катализатор окисления пропилена 3 засыпали вплоть до 190 см, чтобы образовать третий слой катализатора окисления (на выпускной стороне для газа). Таким образом был сформирован слой катализатора с общей высотой 350 см.

[0054]

После того, как катализатор был засыпан указанным выше образом, реактор первой ступени соединяли с реактором второй ступени. Смешанный газ, содержащий пропилен, воздух, водяной пар и азот, в котором молярное отношение (объемное отношение) пропилен/кислород/азот/водяной пар составляло 1/1,7/8,8/1, вводили в реактор первой ступени при условии, что объемная скорость пропилена по отношению к количеству катализатора, размещенного в реакторе первой ступени, составляла 100 ч-1. В реакторе первой ступени пропилен подвергали реакции контактного окисления в газовой фазе. В этом примере, пропилен подвергали реакции контактного окисления в газовой фазе в реакторе первой ступени, чтобы получить акролеин и акриловую кислоту, и акролеин подвергали реакции контактного окисления в газовой фазе в реакторе второй ступени, чтобы получить акриловую кислоту.

[0055]

(Первоначальный пуск)

В первоначальном пусковом периоде, температура нагревательной среды (реакционная температура) в реакторе первой ступени составляла 331°C, и 100% загрузки в первоначальном пусковом периоде достигали при 331°C. В этот момент, максимальная температура (температура наиболее нагретого места) слоя катализатора в реакторе первой ступени составляла 394°C. Сразу после первоначального пуска, когда совокупное время реакции от первоначального запуска реакции достигало 23 часов, характеристики реакции проверяли при температуре нагревательной среды 331°C. Оказалось, что конверсия пропилена составляла 98,8%, и что общий выход акролеина и акриловой кислоты составлял 91,8%. В этот момент, максимальная температура (температура наиболее нагретого места) слоя катализатора в реакторе первой ступени составляла 378°C.

[0056]

(Стабильное функционирование перед остановкой)

Когда совокупное время реакции от первоначального запуска реакции достигало 600 часов, устройству для получения предоставлялась возможность работы в режиме стабильного функционирования посредством установления температуры нагревательной среды в реакторе первой ступени при 322°C. После стабильного функционирования, продолжающегося при этом температурном режиме, характеристики реакции проверяли, когда совокупное время реакции от первоначального запуска реакции достигало 2492 часов. Оказалось, что конверсия пропилена составляла 98,6%, и что общий выход акролеина и акриловой кислоты составлял 91,6%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 387°C.

[0057]

(Остановка)

Когда совокупное время реакции от первоначального запуска реакции достигало примерно 2500 часов, устройство для получения было остановлено для планового ремонта. После остановки, реакция была прекращена, поскольку пропилен и смешанный газ, содержащий воздух, были заменены газообразным азотом.

[0058]

(Повторный пуск после остановки)

Затем, после завершения планового ремонта устройство для получения повторно запускали через 100 часов после остановки. Когда загрузка достигала 100% в этом периоде повторного пуска (когда совокупное время реакции от первоначального запуска реакции достигало 2617 часов), температуру нагревательной среды в реакторе первой ступени устанавливали при 322°C, что было на 9°C ниже, чем температура, когда 100% загрузки было достигнуто в первоначальном пусковом периоде, равная температуре в момент остановки. В этом периоде повторного пуска, максимальная температура слоя катализатора в реакторе первой ступени составляла 376°C.

[0059]

После того, как 100% загрузки было достигнуто в периоде повторного пуска, и когда совокупное время реакции от первоначального запуска реакции достигало 2641 часов, характеристики реакции проверяли при температуре нагревательной среды 322°C. Оказалось, что конверсия пропилена составляла 98,2% и что общий выход акролеина и акриловой кислоты составлял 92,3%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 385°C, и она являлась достаточно низкой, чтобы предотвращать неконтролируемое протекание реакции в периоде повторного пуска. Выход в периоде повторного пуска был также подходящим.

[0060]

(Стабильное функционирование после повторного пуска)

Реакция была стабилизирована, когда совокупное время реакции от первоначального запуска реакции достигало 2973 часов. Поэтому характеристики реакции проверяли при температуре нагревательной среды в реакторе первой ступени 322°C. Оказалось, что конверсия пропилена составляла 98,7% и что общий выход акролеина и акриловой кислоты составлял 91,6%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 388°C.

[0061]

Характеристики реакции дополнительно проверяли, когда совокупное время реакции от первоначального запуска реакции достигало 9554 часов, в состоянии, в котором реакция была стабилизирована при температуре нагревательной среды 323°C. Оказалось, что конверсия пропилена составляла 98,6%, и что общий выход акролеина и акриловой кислоты составлял 91,2%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 377°C.

[0062]

(Остановка)

Когда совокупное время реакции от первоначального запуска реакции достигало примерно 9560 часов, устройство для получения было остановлено для планового ремонта.

[0063]

(Повторный пуск после остановки)

После завершения планового ремонта устройство для получения повторно запускали через 100 часов после остановки. Когда загрузка достигала 100% в этом периоде повторного пуска (когда совокупное время реакции от первоначального запуска реакции достигало 9562 часов), температуру нагревательной среды в реакторе первой ступени устанавливали при 323°C, что было на 8°C ниже, чем температура, когда 100% загрузки было достигнуто в первоначальном пусковом периоде, равная температуре в момент остановки. В этом периоде повторного пуска, максимальная температура слоя катализатора в реакторе первой ступени являлась безопасной температурой 383°C.

[0064]

После того, как 100% загрузки было достигнуто в периоде повторного пуска, и когда совокупное время реакции от первоначального запуска реакции достигало 9581 часов, характеристики реакции проверяли при температуре нагревательной среды 323°C. Оказалось, что конверсия пропилена составляла 98,7% и что общий выход акролеина и акриловой кислоты составлял 91,7%. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 378°C, и она являлась достаточно низкой, чтобы предотвращать неконтролируемое протекание реакции в периоде повторного пуска.

[0065]

(Стабильное функционирование после повторного пуска)

Когда совокупное время реакции от первоначального запуска реакции достигало 9917 часов, характеристики реакции проверяли при температуре нагревательной среды 322°C. Оказалось, что конверсия пропилена составляла 98,6% и что общий выход акролеина и акриловой кислоты составлял 91,6%. Соответственно, характеристики реакции были по существу эквивалентны уровню перед остановкой. В этот момент, максимальная температура слоя катализатора в реакторе первой ступени составляла 376°C. При данном стабильном функционировании после остановки, конверсия и выход были такими же хорошими, что и величины при стабильном функционировании перед остановкой, и максимальная температура слоя катализатора была также сходна с максимальной температурой при стабильном функционировании перед остановкой. Эти результаты подтверждают возможность стабильного функционирования. Для каждого периода, Таблица 2 представляет температуру нагревательной среды и максимальную температуру слоя катализатора в реакторе первой ступени, наряду с характеристиками реакции.

[0066]

[Таблица 2]

[Применяемость в производственных условиях]

[0067]

Данное изобретение применимо для получения по меньшей мере одного продукта окисления, выбранного из группы, состоящей из акролеина и акриловой кислоты, при применении реактора с неподвижным слоем, заполненного катализатором окисления в газовой фазе, посредством подвергания по меньшей мере одного исходного газа, выбранного из группы, состоящей из пропилена и акролеина, реакции контактного окисления в газовой фазе.

[0068]

Данное изобретение может быть осуществлено и применено на практике в других различных формах без отклонения от сущности и неотъемлемых признаков данного изобретения. Поэтому, вышеописанные варианты осуществления рассматриваются во всех аспектах как иллюстративные и неограничивающие. Объем данного изобретения определен приложенной формулой изобретения, а не предшествующим описанием. Все изменения и модификации, входящие в интервал эквивалентности приложенной формулы изобретения, предназначены для включения в нее.

[0069]

Данная заявка притязает на приоритет по заявке на патент Японии № 2016-66023, зарегистрированной 29 марта 2016 г. Содержание всех печатных публикаций, патентов и заявок на патент (включая вышеуказанную заявку на патент Японии), на которые здесь приведена ссылка, включено в данный документ посредством ссылки во всей его полноте.

Реферат

Изобретение относится к способу получения по меньшей мере одного продукта окисления, выбранного из группы, состоящей из акролеина и акриловой кислоты, при применении реактора с неподвижным слоем, заполненного катализатором окисления в газовой фазе, посредством подвергания по меньшей мере одного исходного газа, выбранного из группы, состоящей из пропилена и акролеина, реакции контактного окисления в газовой фазе, наряду с обеспечением контактирования нагревательной среды с реактором с неподвижным слоем или циркулирования через реактор и нагревания тем самым реактора с неподвижным слоем, где температуру нагревательной среды, когда загрузка является максимальной в периоде повторного пуска после остановки, регулируют, чтобы она являлась ниже, чем температура нагревательной среды, когда загрузка является максимальной в первоначальном пусковом периоде. Этот способ может частично решить проблемы в отношении ухудшения катализатора окисления в газовой фазе и неконтролируемого протекания реакции в периоде повторного пуска после остановки и может предоставлять возможность протекания реакции в устойчивом состоянии. 3 з.п. ф-лы, 2 табл., 2 пр.

Комментарии