Порошок для формирования мембраны на поверхности зуба, содержащий спеченный апатит - RU2688152C1

Код документа: RU2688152C1

Чертежи

Описание

Область техники

[0001] Настоящее изобретение относится к пленкообразующему порошку, содержащему гидроксиапатит, являющийся основным компонентом зубов, и данный порошок используют в устройстве для формирования слоя на поверхности зуба путем распыления порошка на зуб, и данный порошок может за короткий период времени сформировать на поверхности зуба слой, обладающий высокой твердостью и крайне низкой кислоторастворимостью, а также к пленкообразующему порошку, содержащему порошок гидроксиапатита, к которому подмешивают корректор цветового оттенка для коррекции цветового оттенка зубной коронки, и данный порошок может за короткий период времени сформировать слой, соответствующий цветовому оттенку зуба.

Уровень техники

[0002] Поскольку апатит, в частности гидроксиапатит, является основным компонентом зубов и костей, обладает отличной биосовместимостью и является применимым материалом для замены и восстановления поврежденной твердой ткани, в последние годы были разработаны стоматологические и медицинские материалы, содержащие гидроксиапатит. В стоматологии для предотвращения и лечения кариеса и отбеливания зубов были разработаны препарат для чистки зубов, содержащий гидроксиапатит (патентные документы 1 и 2), стеклянный порошок для иономерного цемента, содержащий гидроксиапатит (патентный документ 3), и агент для отбеливания зубов, используемый в качестве зубной пасты с добавлением порошка гидроксиапатита и концентрированного водного раствора кислоты (патентный документ 4).

[0003] Несмотря на то, что плазменное напыление (патентный документ 5), напыление (патентный документ 6) и метод термодеструкции (патентные документы 7 и 8) раскрыты в качестве способов формирования слоев кальций-фосфатного покрытия, данные способы не позволяют наносить покрытие непосредственно на зубы в ротовой полости.

В то же время устройства для напыления гидроксиапатита, являющегося основным компонентом эмали или твердой ткани зуба, с высокой скоростью на поверхность зуба и формирования слоя гидроксиапатита на поверхности эмали или твердой ткани зуба (патентные документы с 9 по 12) предлагаются в качестве способов, позволяющих интегрировать слой гидроксиапатита с эмалью или дентином.

[0004] Считается, что использование технологий, предусматривающих напыление на объект порошка, подобного раскрытому в настоящем изобретении, также позволяет формировать слой порошка гидроксиапатита на металлической поверхности. Например, равномерное покрытие поверхности тела импланта гидроксиапатитом позволяет повысить биосовместимость и достаточно эффективно способствует предотвращению воспаления вокруг импланта, долгосрочной стабилизации в период выздоровления после лечения, а также повышает ремонтопригодность.

[0005] Как раскрыто выше, методы напыления с высокой скоростью гидроксиапатита, являющегося основным компонентом эмали или твердой ткани зуба, на поверхность зуба, и формирования слоя гидроксиапатита на поверхности эмали или твердой ткани зуба рассматривались в качестве способов интегрирования с эмалью или дентином. Тем не менее, поскольку эффективность формирования слоя гидроксиапатита недостаточна для формирования слоя гидроксиапатита на поверхности эмали или дентина и интегрирования слоя гидроксиапатита с эмалью или дентином относительно количества распыляемого порошка, процесс формирования слоя требует длительного времени, а сформированный слой легко растворяется в кислоте, данные способы пока не используют на практике.

Уровень техники настоящего изобретения основан на спросе на эстетическое лечение, растущем в последние годы. В качестве способов лечения используют метод отбеливания или ламинирование фарфором. Однако большую нагрузку на пациентов, связанную с инвазивным лечением здорового дентина, считают проблемой. В то же время, поскольку формирование слоя на зубе напылением порошка гидроксиапатита позволяет корректировать цветовые оттенки зубных коронок посредством однородного с зубами компонента, это позволяет проводить неинвазивное лечение здорового дентина, в то же время укрепляя дентин, что существенно снижает нагрузку на пациентов.

[0006] Однако, несмотря на предлагаемые устройства и способы распыления порошка гидроксиапатита на поверхности зуба с высокой скоростью и формирования слоя гидроксиапатита на поверхности эмали или дентина, до настоящего момента не предложены апатитовые порошки для формирования за короткий период времени слоя, обладающего высокой твердостью и крайне низкой кислоторастворимостью, или порошки гидроксиапатита в качестве материала для коррекции цветового оттенка при эстетическом лечении, которые бы соответствовали цветовым оттенкам разных зубов.

[0007] В дополнение, апатитовые порошки для формирования за короткий период времени слоев, обладающих высокой твердостью и крайне низкой кислоторастворимостью, и такие материалы для коррекции цветовых оттенков изготовлялись исключительно с использованием обыкновенного обжига, измельчения, смешивания и подобных способов. Способы получения упомянутых выше материалов подробно не изучались. В частности, способы изготовления материалов для коррекции цветовых оттенков основывались на смешивании порошков с использованием смесителя для порошков или подобного устройства. Однако считается, что для способов, состоящих только в смешивании, если состав варьируется в результате недостаточного перемешивания порошков или подобных материалов, существуют проблемы, такие как неоднородные цветовые оттенки сформированных слоев или выцветание.

[0008] В соответствии с данными Комитета по исследованию и изучению стоматологических инструментов и материалов Японского общества по стоматологическим материалам и инструментам твердость зубной эмали по Виккерсу составляет от 270 до 366 HV. Кроме того, свойства восстановленной зубной коронки должны быть эквивалентными физическим свойствам дентина или превосходить физические свойства дентина (непатентный документ 1). Кроме того, есть публикации о воздействии плазмой (непатентные документы с 2 по 4).

Документы из уровня техники

Патентные документы

[0009]

Патентный документ 1: Патент Японии №4040705

Патентный документ 2: Патент Японии №3971877

Патентный документ 3: Патент Японии №672112

Патентный документ 4: Патент Японии №3340265

Патентный документ 5: Японская нерассмотренная патентная заявка, публикация №2014-50610

Патентный документ 6: Японская нерассмотренная патентная заявка, публикация №2005-76113

Патентный документ 7: Японская нерассмотренная патентная заявка, публикация №1-086975

Патентный документ 8: Японская нерассмотренная патентная заявка, публикация №2001-178813

Патентный документ 9: Патент Японии №5031398

Патентный документ 10: Патент Японии №3962061

Патентный документ 11: Японская нерассмотренная патентная заявка, публикация №2015-13095

Патентный документ 12: Японская нерассмотренная патентная заявка, публикация №2015-104429

Непатентные документы

[0010]

Непатентный документ 1: Dental Tools and Materials Investigation and Research Committee, "Shikashuufukubutsu ni Nozomareru Butsuriteki, Kikaiteki Seishitsu no Tekiseichi ni Tsuite (Appropriate Values of Physical and Mechanical Properties that Dental Restorations Are Expected to Have)", Dental Materials and Instruments, 16 (6), 555-562, 1997

Непатентный документ 2: Katsuhisa Kitano and 5 others, Taikiatsu Purazuma wo Tsuketemiyou (Let's Generate Atmospheric Pressure Plasma), J. Plasma Fusion Res. Vol.84, No. 1, 19-28, 2008

Непатентный документ 3: Hiroshi Akamatsu and 2 others, Kantanni Hajimerareru Taikiatsu Purazuma Jetto no Jikken (Experiments on Atmospheric Pressure Plasma Jet That Can Be Easily Begun), Research Bulletin of Kobe City College of Technology No. 50 (2012)

Непатентный документ 4: Noboru Shiratori and 2 others, Taikiatsu Purazuma no Kenkyuu -Kagakukyouikuyou Ryuushikasokuki no Kenkyuu- (Research in Atmospheric Pressure Plasma - Research in Particle Accelerator for Science Education-), Research Result Report of Nagano Prefecture School Science Education Encouragement Fund collaborating with Tokyo Institute of Technology in 2013

Сущность изобретения

Задача, которую должно решить изобретение

[0011] Задачей настоящего изобретения является решить описанные выше проблемы и предложить пленкообразующий порошок для быстрого формирования слоя, обладающего высокой твердостью и крайне низкой кислоторастворимостью, на такой поверхности, как поверхность зуба, и дополнительно позволяющий корректировать цветовые оттенки, совпадающие с оттенками зуба.

Средства решения указанной задачи

[0012] Авторы настоящего изобретения разработали пленкообразующий порошок, получаемый при обжиге порошка гидроксиапатита с использованием инертного газа; пленкообразующий порошок, получаемый при добавлении и смешивании корректора цветового оттенка для коррекции цветовых оттенков зубной коронки к пленкообразующему порошку; пленкообразующие порошки, позволяющие формировать слой гидроксиапатита, обладающий высокой твердостью и крайне низкой кислоторастворимостью, и слой гидроксиапатита, позволяющий корректировать цветовые оттенки зубной коронки на такой поверхности, как поверхность зуба, за короткий период времени путем воздействия плазмой на указанные выше пленкообразующие порошки, генерируемой устройством низкотемпературной плазменной обработки, для очистки и активации поверхностей частиц, и дополнительного приложения механической энергии (механической обработки), такой как сжатие или сдвиг. При использовании пленкообразующего порошка по настоящему изобретению формирование слоя становится лучше по отношению к количеству распыляемого порошка. Таким образом, возможно формирование слоя за короткий период времени при распылении меньшего количества порошка и меньшем негативном воздействии на пациентов и стоматологов.

[0013] Сущность настоящего изобретения следующая:

(1) Пленкообразующий порошок для формирования слоя на поверхности зуба для использования в напыляющем устройстве для зуба со средним размером частиц от 0,5 до 30 мкм, при этом пленкообразующий порошок получен путем обжига апатита, представленного формулой Ca10-Х⋅MX(ZO4)6Y2 (где X соответствует значениям от 0 до 10; М представляет металл или водород; ZO4 представляет PO4, CO3, CrO4, AsO4, VO4; SiO4, SO4 или GeO4; и Y представляет гидроксильную группу, галогенный элемент или карбонатную группу), в среде инертного газа при температуре от 600 до 1350°С;

(2) Пленкообразующий порошок согласно приведенному выше пункту (1), в котором апатит является гидроксиапатитом;

(3) Пленкообразующий порошок согласно любому из приведенных выше пунктов (1) или (2), в котором инертный газ является газообразным аргоном или газообразным азотом;

(4) Пленкообразующий порошок согласно любому из приведенных выше пунктов с (1) по (3), к которому дополнительно подмешан корректор цветового оттенка для коррекции цветовых оттенков зубной коронки;

(5) Пленкообразующий порошок согласно приведенному выше пункту (4), в котором корректор цветового оттенка зубной коронки является по крайней мере одним из следующих веществ: окись титана, окись цинка, ультрамарин синий или красный пигмент;

(6) Пленкообразующий порошок согласно любому одному из приведенных выше пунктов с (1) по (5), для получения которого использовано воздействие плазмой;

(7) Пленкообразующий порошок согласно приведенному выше пункту (6), для получения которого дополнительно использовано приложение механической энергии;

(8) Пленкообразующий порошок согласно приведенному выше пункту (7), для получения которого использовано приложение механической энергии с последующим воздействием плазмой;

(9) Пленкообразующий порошок согласно любому одному из приведенных выше пунктов с (6) по (8), при этом используемое воздействие плазмой является воздействием, в котором в качестве воздействующего газа использован гелий;

(10) Пленкообразующий порошок согласно любому одному из приведенных выше пунктов с (1) по (9), в котором толщина сформированного слоя составляет 30 мкм или больше, твердость по Виккерсу составляет 340 HV или больше при напылении порошка на поверхность при условиях, когда внутренний диаметр сопла наконечника распылительной форсунки составляет от 0,5 до 5,0 мм, давление распыления составляет от 0,2 до 0,8 МПа, расстояние между наконечником распылительной форсунки и поверхностью составляет от 0,1 до 3,0 см, а скорость перемещения распылительной форсунки составляет от 0 до 10 мм/с;

(11) Способ получения используемого в напыляющем устройстве для зуба пленкообразующего порошка для формирования слоя на поверхности зуба со средним размером частиц от 0,5 до 30 мкм, включающий обжиг апатита, представленного формулой Ca10-X⋅MX(ZO4)6Y2 (где X соответствует значениям от 0 до 10; М представляет металл или водород; ZO4 представляет PO4, CO3, CrO4, AsO4, VO4, SiO4, SO4 или GeO4; и Y представляет гидроксильную группу, галогенный элемент или карбонатную группу), в среде инертного газа при температуре от 600 до 1350°С с последующим измельчением и сортировкой;

(12) Способ получения пленкообразующего порошка согласно приведенному выше пункту (11), в котором апатит является гидроксиапатитом;

(13) Способ получения пленкообразующего порошка согласно приведенным выше пунктам (11) или (12), в котором инертный газ является газообразным аргоном или газообразным азотом;

(14) Способ получения пленкообразующего порошка согласно любому одному из приведенных выше пунктов с (11) по (13), дополнительно включающий подмешивание корректора цветового оттенка для коррекции оттенка зубной коронки;

(15) Способ получения пленкообразующего порошка согласно приведенному выше пункту (14), в котором корректор цветового оттенка зубной коронки является по крайней мере одним из следующих веществ: окись титана, окись цинка, ультрамарин синим или красный пигмент;

(16) Способ получения пленкообразующего порошка согласно любому одному из приведенных выше пунктов с (11) по (15), дополнительно включающий воздействие плазмой после измельчения и сортировки;

(17) Способ получения пленкообразующего порошка согласно приведенному выше пункту (16), дополнительно включающий приложение механической энергии;

(18) Способ получения пленкообразующего порошка согласно приведенному выше пункту (17), в котором воздействие плазмой производят после приложения механической энергии;

(19) Способ получения пленкообразующего порошка согласно любому одному из приведенных выше пунктов с (16) по (18), в котором воздействие плазмой является воздействием, в котором в качестве воздействующего газа используют гелий;

(20) Способ получения пленкообразующего порошка согласно любому одному из приведенных выше пунктов с (11) по (19), в котором толщина сформированного слоя составляет 30 мкм или больше, твердость по Виккерсу составляет 340 HV или больше при напылении порошка на поверхность при условиях, когда внутренний диаметр сопла наконечника распылительной форсунки составляет от 0,5 до 5,0 мм, давление напыления составляет от 0,2 до 0,8 МПа, расстояние между наконечником распылительной форсунки и поверхностью составляет от 0,1 до 3,0 см, а скорость перемещения распылительной форсунки составляет от 0 до 10 мм/с;

(21) Гранула, содержащая пленкообразующий порошок согласно любому одному из приведенных выше пунктов с (1) по (10).

[0014] Различные аспекты настоящего изобретения содержат: [1] способ формирования слоя на поверхности зуба, включающий использование в напыляющем устройстве для зуба пленкообразующего порошка со средним размером частиц от 0,5 до 30 мкм, получаемого путем обжига указанного выше апатита, представленного формулой Ca10-X⋅MX(ZO4)6Y2, в среде инертного газа при температуре от 600 до 1350°С; [2] пленкообразующий порошок со средним размером частиц от 0,5 до 30 мкм, получаемый путем обжига указанного выше апатита, представленного формулой Ca10-X⋅MX(ZO4)6Y2, в среде инертного газа при температуре от 600 до 1350°С, используемый в напыляющем устройстве для зуба в качестве пленкообразующего порошка для формирования слоя на поверхности зуба, и [3] применение порошка со средним размером частиц от 0,5 до 30 мкм, получаемого путем обжига указанного выше апатита, представленного формулой Ca10-X⋅MX(ZO4)6Y2, в среде инертного газа при температуре от 600 до 1350°С, при изготовлении пленкообразующего порошка, предназначенного для формирования слоя на поверхности зуба посредством напыляющего устройства для зуба; и [4] пленкообразующий порошок со средним размером частиц от 0,5 до 30 мкм, используемый в напыляющем устройстве для зуба для формирования слоя на поверхности зуба, получаемый путем обжига указанного выше апатита, представленного формулой Ca10-X⋅MX(ZO4)6Y2, при температуре от 600 до 1350°С, с последующим воздействием плазмой.

Технический результат изобретения

[0015] Поскольку слой апатита формируется быстро без нагрузки на пациента путем напыления пленкообразующего порошка согласно настоящему изобретению на поверхности зуба с большой скоростью, можно с легкостью проводить профилактику и лечение кариеса, отбеливание зубов с использованием слоя, по цвету идентичного поверхности зуба. Слой, сформированный только из гидроксиапатита, становится полупрозрачным. Таким образом, при формировании слоев на пораженных кариесом частях зуба, поверхностях с повышенной чувствительностью или обнаженным корнем, трудно увидеть участки, подлежащие лечению. Следовательно, важно придать цвет формируемому слою для идентификации участков, подлежащих лечению.

[0016] Согласно настоящему изобретению, поскольку подтверждено подавление растворимости сформированного слоя и повышение твердости, возможно получение слоя, сохраняющего стабильность в течение продолжительного периода времени, в частности, из пленкообразующего порошка, к которому подмешивают корректор цветового оттенка, предпочтительный для устранения неоднородности цвета сформированного слоя. Это также позволяет формировать слои различных оттенков по индивидуальным желаниям пациентов, заботящихся о цвете зубов. Это вносит существенный вклад в эстетическое стоматологическое лечение.

Краткое описание чертежей

[0017]

[Фигура 1] На Фигуре 1 проиллюстрирован генератор плазмы, используемый для осуществления настоящего изобретения.

[Фигура 2] На Фигуре 2 проиллюстрирована цепь, генерирующая высокое напряжение, в генераторе плазмы, используемом для осуществления настоящего изобретения.

[Фигура 3] На Фигуре 3 представлен график, отображающий средний размер частиц и распределение размера частиц пленкообразующих порошков, полученных согласно Примеру 2-1.

[Фигура 4] На Фигуре 4 представлен график, отображающий спектры дифракции, полученные рентгеновским дифрактометром, согласно Примеру 9-1.

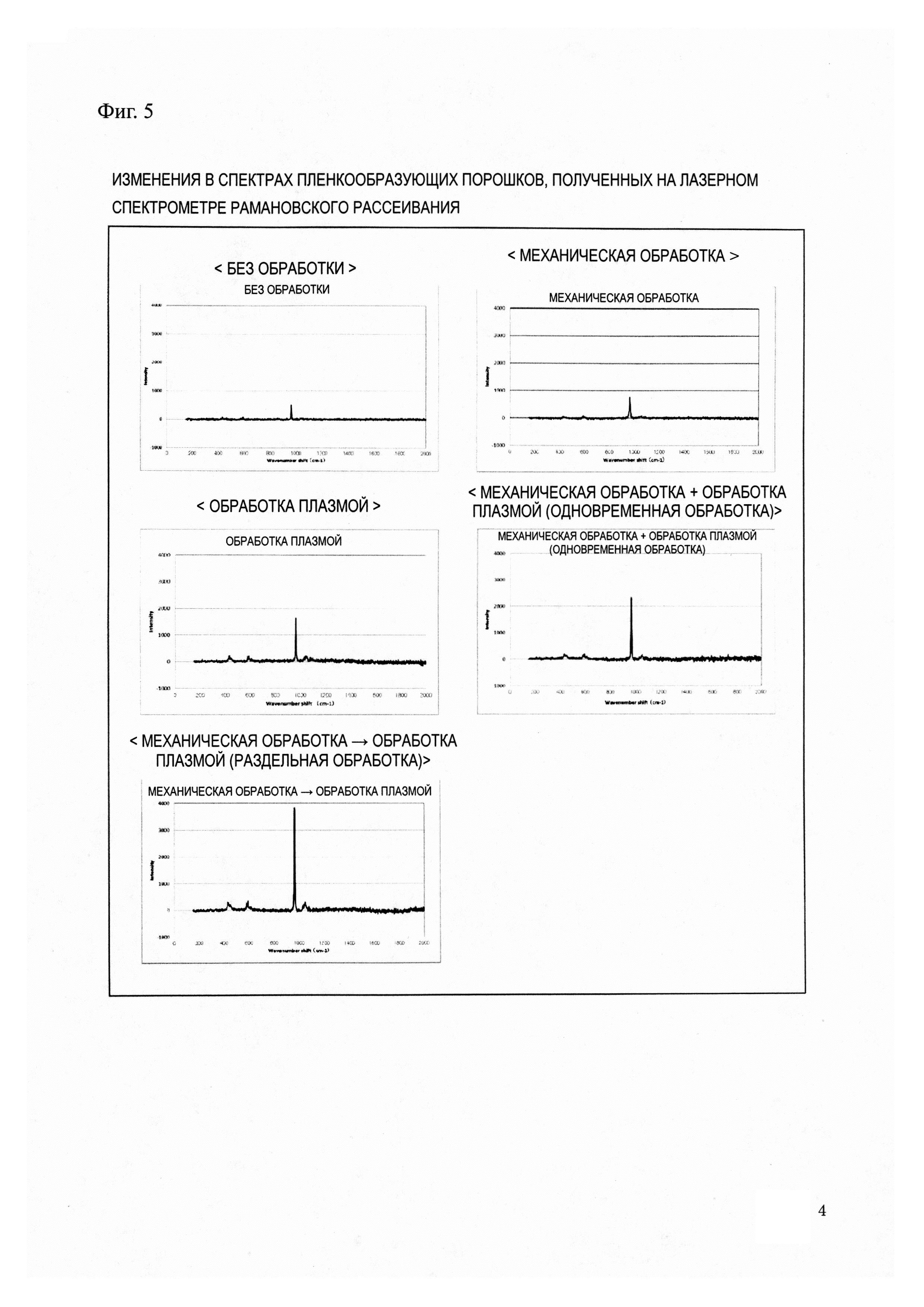

[Фигура 5] На Фигуре 5 проиллюстрированы изменения в спектре пленкообразующего порошка, согласно Примеру 9-2, полученные с использованием лазерного спектрометра рамановского рассеивания.

[Фигура 6] На Фигуре 6 продемонстрированы сформированные пленочные слои с примесью корректоров цветового оттенка (фотографии).

[Фигура 7] На фигуре 7 представлен рисунок (фотография) мультислоя из сформированных слоев, содержащих пленкообразующий порошок, полученный согласно Примеру 2, и пленкообразующие порошки с примесью корректоров цветового оттенка (1% окиси титана подмешен к первому слою, 5% окиси цинка подмешено ко второму слою, третий слой состоит из гидроксиапатита).

[Фигура 8] На Фигуре 8 проиллюстрирован поперечный разрез мультислоя из сформированных слоев, продемонстрированных на Фигуре 7, полученный посредством лазерного микроскопа.

[Фигура 9] На Фигуре 9 проиллюстрированы слои на поверхности зуба, сформированные с использованием пленкообразующих порошков с примесью корректоров цветового оттенка, согласно Примеру 2.4 (подмешен 1% окиси титана (изображение слева), подмешено 5% окиси цинка (изображение справа)(фотографии).

Осуществление изобретения

[0018] Пленкообразующий порошок согласно настоящему изобретению представляет собой использующийся в напыляющем устройстве для зуба пленкообразующий порошок со средним размером частиц от 0,5 до 30 мкм, предназначенный для формирования слоя на поверхности зуба, при этом пленкообразующий порошок получают путем обжига апатита, представленного формулой Ca10-X⋅MX(ZO4)6Y2 (где X соответствует значениям от 0 до 10; М представляет металл или водород; ZO4 представляет PO4, СО3, CrO4, AsO4, VO4, SiO4, SO4 или GeO4; и Y представляет гидроксильную группу, галогенный элемент или карбонатную группу), в среде инертного газа при температуре от 600 до 1350°С. Способ получения пленкообразующего порошка согласно настоящему изобретению, не имеет конкретных ограничений при условии, что способ является способом получения используемого в напыляющем устройстве для зуба пленкообразующего порошка со средним размером частиц от 0,5 до 30 мкм, предназначенного для формирования слоя на поверхности зуба, путем обжига указанного выше апатита, представленного формулой Ca10-X⋅MX(ZO4)6Y2, в среде инертного газа при температуре от 600 до 1350°С с последующим измельчением и сортировкой. В качестве указанного выше апатита предпочтительно использовать кальций-фосфатный апатит, и, в частности, указанный выше апатит предпочтительно является гидроксиапатитом, являющимся основным фосфатом кальция, представленным химической формулой Ca10(PO4)6(OH)2.

[0019] Несмотря на то, что молярное соотношение Са/Р не является стехиометрическим, иначе говоря, не составляет 1,67 в указанном выше кальций-фосфатном апатите, апатит обладает свойствами, присущими апатиту, и может иметь структуру апатита, а в целях настоящего изобретения апатит также может являться таким синтетическим апатитом, в котором, например, молярное соотношение Са/Р составляет от 1,4 до 1,8.

[0020] Указанный выше кальций-фосфатный апатит является одной из разновидностей фосфата кальция и обладает хорошей биосовместимостью, и содержится в большом количестве в костях, зубах и т.п. Гидроксиапатит можно получать из костей съедобной рыбы, такой как лосось, костей свиней, костей коров и т.п. в качестве естественной твердой ткани, и, кроме этого, гидроксиапатит можно синтезировать традиционным способом.

[0021] Способ синтезирования гидроксиапатита, применяемый в целях настоящего изобретения, не имеет конкретных ограничений и может быть выбран соответствующим образом. Например, гидроксиапатит можно получать в результате реакции кальциевой соли и фосфата в водном растворе и высушивания при предусмотренной температуре. Кальциевой солью может являться обыкновенная соль кальция, такая как ацетат кальция, карбонат кальция, хлористый кальций, цитрат кальция и молочнокислый кальций. Фосфатом может являться обыкновенный фосфат, такой как фосфорная кислота, фосфат аммония, фосфат натрия, фосфат калия, пирофосфорная кислота и гексаметафосфат натрия.

[0022] Среди прочих способов может быть способ, в котором водную кальциевую селитру растворяют в чистой воде, затем рН данного раствора доводят до 10 с использованием водного аммиака, а затем в полученный раствор медленно добавляют водный раствор первичного кислого фосфата аммония, и в этот момент к раствору добавляют небольшое количество водного аммиака для доведения значения рН до 10, добавляют весь водный раствор гидрофосфата аммония, после чего раствор выдерживают с перемешиванием при температуре 90°С, осадок отфильтровывают и промывают в чистой воде с использованием ультразвука, и полученное твердое вещество высушивают при температуре 80°С.

[0023] Среди прочих способов может быть способ, в котором водный раствор фосфорной кислоты добавлют при комнатной температуре в водную 0,5 М суспензию гидроокиси кальция для получения суспензии апатита, рН реакционного раствора доводят до 10,5 водным раствором аммиака, проверяют достаточность перемешивания раствора, после чего раствор выдерживают до следующего дня, получившийся осадок отфильтровывают и твердое вещество высушивают при температуре 80°С.

[0024] Кроме того, гидроксиапатит можно должным образом синтезировать традиционным способом, добавляя чистую воду к дигидрату гидрофосфата натрия и карбонату кальция, смешивая и измельчая смесь в автоматической ступке, высушивая полученный смешанный порошок при температуре 80°С и подобными способами.

[0025] В случае синтезирования апатита, в формуле которого Y представляет галогенный элемент, получая гидроксиапатит в присутствии источника галогенного элемента, такого как фторид кальция, фтористого натрия или хлористого кальция, гидроксильные группы гидроксиапатита можно заместить галогенным элементом для получения фтористого апатита Ca10(PO4)6F2 и хлористого апатита Ca10(PO4)6Cl2, в формуле которого Y представляет галогенный элемент. Замещение можно также осуществлять путем образования гидроксиапатита с последующим смешиванием с растворителем, содержащим источник галогенного элемента. Галогензамещенный апатит можно также синтезировать путем сухого синтеза гидроксиапатита из галогенного соединения, такого как фторид кальция, и фосфатного соединения. Фтористый апатит с замещением фтора можно использовать в качестве агента для укрепления поверхности зуба.

[0026] Подобным образом гидроксиапатит можно получать в присутствии соединения, содержащего карбонатные группы, такие как углекислый газ, сухой лед, гидрокарбонат натрия, двунатриевый карбонат, гидрокарбонат аммония, карбонат аммония и карбонат кальция, для замещения гидроксильных групп, представленных Y, карбонатными группами, и для синтезирования карбонат-апатита.

[0027] Подобным образом, при замещении Са на металлический элемент, в частности, когда х не равен 0 в формуле, апатит, в котором по крайней мере часть Са замещена металлическим элементом, можно синтезировать путем обеспечения сосуществования растворимой в воде соли, такой как натрий, лития, магния, бария, стронция, цинка, кадмия, свинца, ванадия, кремния, германия, железа, мышьяка, марганца, алюминия, редкоземельных элементов, кобальта, серебра, хрома, сурьмы, вольфрама и молибдена в момент получения гидроксиапатита.

[0028] Пленкообразующий порошок согласно настоящему изобретению можно получить, например, путем обжига апатита, такого как гидроксиапатит, полученного традиционными способами, как указано выше, в среде инертного газа при температуре от 600 до 1350°С, предпочтительно при температуре от 800 до 1350°С. Пленкообразующий порошок со средним размером частиц от 0,5 до 30 мкм, предпочтительно от 1 до 10 мкм, можно получить путем обжига апатита в среде инертного газа при температуре от 600 до 1350°С с последующим измельчением и сортировкой, предпочтительно с измельчением, сортировкой и смешиванием. При условии, что средний размер частиц составляет от 0,5 до 30 мкм, форма, структура и подобные характеристики частиц не имеют конкретных ограничений и могут подбираться соответственно объекту. Порошок, более применимый для формирования слоя, можно получить посредством воздействия плазмой и дополнительной обработки посредством приложения механической энергии к пленкообразующему порошку, полученному путем обжига.

[0029] Что касается пленкообразующего порошка согласно настоящему изобретению, при изучении характеристик слоя, сформированного на такой поверхности, как поверхность зуба, обнаружено, что пленкообразующий порошок позволяет формировать слой за короткий период времени. При дополнительном изучении возможности скрывать обесцвечивание зубной коронки было обнаружено, что предпочтительная толщина формируемого слоя составляет 30 мкм или больше, и предпочтительная твердость по Виккерсу составляет 340 HV или больше. Таким образом, очевидно, что обжиг апатита необходимо выполнять в среде инертного газа при температуре от 600 до 1350°С. К пленкообразующему порошку согласно настоящему изобретению можно подмешивать корректоры цветового оттенка для коррекции оттенка зубной коронки. Пленкообразующие порошки с примесью корректоров цветового оттенка для формирования слоев с различными оттенками зубов можно получать путем соединения порошка гидроксиапатита с различными корректорами цветового оттенка.

[0030] Учитывая небольшое количество используемых корректоров цветового оттенка, указанных выше, разница в среднем размере их частиц не оказывает существенного воздействия на смешиваемость с гидроксиапатитом. Однако с учетом того, что предпочтительный размер частиц корректоров цветового оттенка должен быть меньше размера частиц гидроксиапатита или почти равным, предпочтительный размер материала корректоров цветового оттенка составляет от 0,01 до 30 мкм. В дополнение к этому, для обеспечения лучшей смешиваемости предпочтительный размер частиц материала корректоров цветового оттенка составляет от 0,05 до 10 мкм.

[0031] Известные неорганические пигменты и органические пигменты, используемые в стоматологических целях, можно использовать в качестве корректоров цветового оттенка без каких-либо ограничений. Неорганическими пигментами могут являться окиси, гидроокиси, сульфиды, хроматы, силикаты, сульфаты, карбонаты, соединения ферроцианидов, фосфаты и уголь, но оксиды являются предпочтительными. Органическими пигментами могут быть полимерные красители, азопигменты, фталоцианиновые пигменты, концентрированные полицикличные пигменты, нитропигменты, нитрозопигменты, флуоресцентные пигменты, но азопигменты и фталоцианиновые пигменты являются предпочтительными. Данные неорганические пигменты и органические пигменты можно смешивать и использовать.

[0032] В частности, белым пигментом могут являться окись титана, окись цинка, окись циркония, окись магния, окись алюминия, сульфат бария и фторид магния. Красным пигментом и(или) красителем красного цвета могут являться окись железа красный, молибдатовый краситель красный, хромофтал красный, красный №2 (амарант), красный №104 (флоксин), красный №105 (бенгальский розовый), красный №106 (кислотный красный), красный №201 (рубиновый литол В), красный №202 (рубиновый литол ВСА), красный №203 ализариновый красный С), красный №204 (ализариновый красный СВА), красный №205 (ализариновый красный), красный №206 (ализариновый красный СА), красный №207 (ализариновый красный В А), красный №208 (ализариновый красный SR), красный №213 (родамин В), красный №214 (родамин В ацетат), красный №215 (родамин В стеарат), красный №218 (тетрахлортетрабромфлуоресцеин), красный №219 (яркий лак красный R), красный №220 (темно-каштановый), красный №221 (толуидиновый красный), красный №223 (тетрабромфлуоресцеин), красный №225 (Sudan III), красный №226 (гелиндон розовый CN), красный №227 (кислотно прочный фиолетово-красный), красный №228 (Permaton красный), красный №230 (1) (эозин YS), красный №230 (2) (эозин YSK), красный №231 (флоксин BK), красный №232 (бенгальский розовый К), красный №401 (виоламин R), красный №404 (яркий прочный алый), красный №405 (постоянный красный F5R), красный №501 (алый красный N.F.), красный №502 (пунцовый 3R), красный №503 (пунцовый R), красный №504 (пунцовый SX), красный №505 (масляный красный ХО), красный №506 (прочный красный S), пурпурный №201 (ализурол пурпурный лак SS), пурпурный №401 (ализурол пурпурный), нафтол AS (нафтол рубиновый, нафтол красный FGR, нафтол кармин FBB, нафтол кармин F3B, нафтол красный F5RK и нафтол красный HF4B), лак BONA (BONA бариевый лак, BONA кальциевый лак, BONA стронциевый лак, BONA марганцевый лак, BONA магниевый лак), рубиновый литол (яркий кармин 6 В), диаминоантрахинонил красный, DPP красный ВО, Дикето пирроло пиррол, перилен красный BL, имидазолон красный HFT, имидазолон кармин HF3C, бензимидазолон кармин HF4C, диаминоантрахинонил красный, дихлорхинакридон фиолетово-красный, Quinacridone Magenta, хинакридон красный, хинакридон фиолетовый, диоксан фиолетовый и концентрированный азо алый. Желтым пигментом и(или) красителем желтого цвета могут являться окись железа желтая, титан желтый, хром желтый, окись висмута, хромофтал желтый, желтый №4 (тартрацин), желтый №201 (флуоресцеин), желтый №202 (1) (уранин), желтый №202 (2) (уранин K), желтый №203 (хинолин желтый WS), желтый №204 (хинолин желтый SS), желтый №205 (бензидин желтый G), желтый №401 (ганза желтая), желтый №402 (поляр желтый 5G), желтый №403 (1) (нафтол желтый S), желтый №406 (метанил желтый), желтый №407 (светопрочный желтый 3G), ганза желтая 10G, дисазо желтый (ААМХ, ААОТ, HR, 4G, 3А, GR и G), бензимидазолон желтый (H2G и HG), изоиндолин желтый (G и R), пиразолон желтый HGR, и диарилид желтый ААОА. Синим пигментом и(или) красителем синего цвета могут являться кобальт синий, ультрамарин синий, синяя лазурь, хромофтал синий, фталоцианиновый синий пигмент, алюминиевый фталоцианиновый синий пигмент, индантрен синий, зеленый №3 (прочный зеленый FCF), синий №1 (яркий синий FCF), синий №2 (индиго-кармин), синий №201 (индиго), синий №202 (патентованный голубой NA), синий №203 (патентованный голубой СА), синий №204 (карбантрен синий), синий №205 (альфазурин FG). В дополнение к этому черным пигментом могут являться окись железа и уголь черный.

[0033] Двуокись кремния и частицы полимера (в частности полиметилакрилатный порошок, полиэтиленовые сферы, полипропиленовые сферы, полистирольные сферы, нейлоновые сферы и подобные) можно использовать в качестве корректоров цветового оттенка для придания блеска.

[0034] В дополнение к перечисленным выше ингредиентам прочие ингредиенты, обычно используемые в стоматологических целях, например, двуокись кремния, фосфат магния, карбонат кальция, двуокись циркония или подобные, можно подмешивать к пленкообразующему порошку согласно настоящему изобретению при необходимости при условии, что эффекты настоящего изобретения остаются неизменными.

[0035] Пленкообразующий порошок согласно настоящему изобретению дополнительно может являться порошком с частицами одного и того же среднего размера или смесью порошков с частицами разного размера.; порошком, обожженным в одной и той же среде инертного газа, или смесью порошков, обожженных в разных средах инертного газа, или смесью порошка, обожженного в среде инертного газа, и порошка, обожженного в воздушной среде; смесью порошков, отличающихся как размером частиц, так и средой обжига; и порошком, полученным путем смешивания и обжига ингредиентов, отличных от апатита.

[0036] Воздействие плазмой с использованием устройства для воздействия плазмой, такой как низкотемпературная плазма, при получении пленкообразующего порошка согласно настоящему изобретению предпочтительно производить при смешивании порошков апатита или при смешивании порошка апатита и других отличных от апатита порошков, таких как корректоры цветового оттенка, также как и при обработке только порошка апатита. Например, обработку при смешивании порошка гидроксиапатита и корректоров цветового оттенка также обычно производят и при способе получения порошка гидроксиапатита с примесью корректоров цветового оттенка для коррекции оттенка зубной коронки. Однако смешивание предпочтительно производить с использованием устройства для воздействия плазмой, такой как низкотемпературная плазма, в процессе смешивания.

[0037] Обработку предпочтительно производить с использованием устройства для приложения механической энергии (устройства для механической обработки), такой как сжатие или сдвиг, в дополнение к воздействию плазмой. Предполагается, что воздействие плазмой позволяет очищать и активировать поверхности частиц, а обработка приложением механической энергией (механическая обработка) позволяет прочно и плотно интегрировать частицы или формировать частицы, тем самым улучшая функциональность порошков. Тем не менее, несмотря на обработку только с использованием устройства для приложения механической энергии, результаты изучения не показали изменений в свойствах сформированного слоя. Такое изменение в физико-химических свойствах, как дополнительное улучшение степени кристаллизации поверхностей частиц, было подтверждено в результате обработки с приложением механической энергии в дополнение к воздействию плазмой, в частности, при выполнении обработки плазмой после обработки с приложением механической энергии. Хорошие результаты были получены в отношении свойств слоя, сформированного пленкообразующим порошком согласно настоящему изобретению, прошедшим обработку с приложением механической энергии и воздействия плазмой, и было подтверждено, что можно сформировать слой, применимый для условий ротовой полости.

[0038] В качестве упомянутого выше устройства воздействия плазмой можно использовать устройство для обработки поверхности плазмой (Asakusa Machinery Co., LTD.), мультигазовый плазматрон (Plasma Factory Co., Ltd.), смеситель плазмы PMR (ALPHA Corporation) или подобные устройства. Изменения в структуре, фазовом переходе, реактивности, адсорбирующей способности, активности катализатора и подобных свойствах можно вызывать путем такого приложения к частицам механической энергии, как измельчение, сжатие и сдвиг. В качестве упомянутого выше устройства для приложения механической энергии можно использовать систему гибридизации (NARA MACHINERY CO., LTD.), Mechanofusion, Nobilta (Hosokawa Micron Corporation) или подобные. Например, Mechanofusion обладает эффектом сталкивания выпуклых поверхностей частиц с использованием силы сдвига и т.п., и позволяет получать частицы, как будто обточенные в процессе измельчения и присоединения. Посредством такой обработки становится возможным получать пленкообразующий порошок, оптимальный для формирования слоя.

[0039] При воздействии низкотемпературной плазмой, способствующей очищению и активации поверхностей частиц, предпочтительное напряжение составляет от 5 до 20 кВ, скорость вращения головки от 1500 до 6000 об/мин. Продолжительность обработки варьируется в зависимости от обрабатываемых порошков и подобных условий, и составляет, например, от 5 до 20 минут. В качестве плазменного газа могут использоваться газообразный гелий, аргон, кислород, азот, неон, углекислый газ, воздух или подобные, и гелий является предпочтительным. При обработке с использованием устройства для приложения механической энергии предпочтительная скорость вращения головки, обеспечивающей усилие сжатия и сдвига, составляет от 100 до 6000 об/мин. Продолжительность обработки зависит от обрабатываемых порошков и подобных условий, и составляет, например, от 5 до 30 минут. Напряжение, тип газа, скорость обработки, продолжительность обработки и подобные параметры устройства воздействия плазмой и приложения механической энергии можно изменять соответствующим образом. В качестве варианта формой пленкообразующего порошка являются форма гранул, в которые спрессовывается порошок, и обожженных гранул, полученных последующим обжигом таких гранул, как и порошка, и такие гранулы также могут служить в качестве порошков в результате измельчения и скобления гранул. В качестве варианта формой пленкообразующего порошка является форма гранул, в которые преобразуется один пленкообразующий порошок, или гранул, полученных путем создания слоев двух или большего количества типов пленкообразующих порошков. Такие формы предусмотрены настоящим изобретением для удобства.

[0040] Пленкообразующий порошок согласно настоящему изобретению используется для формирования слоя на поверхности зуба путем использования пленкообразующего порошка в напыляющем устройстве для зуба. В качестве таких устройств для распыления порошка можно использовать напыляющие устройства для распыления порошка, описанные в патентных документах с 9 по 12, или подобные устройства. Примерные условия для формирования слоя с использованием самостоятельно изготовленного напыляющего устройства для распыления порошка включают: внутренний диаметр сопла наконечника распылительной форсунки от 0,5 до 5,0 мм, давление распыления от 0,2 до 0,8 МПа, расстояние между наконечником распылительной форсунки и поверхностью зуба от 0,1 до 30 мм (распылительная форсунка удерживается перпендикулярно поверхности зуба), и скорость перемещения распылительной форсунки от 0 до 10 мм/с. Напыляющие устройства для распыления порошка, описанные в патентный документах с 9 по 12, можно использовать при тех же условиях. Предпочтительно подвергать поверхность сформированного слоя полировке алмазной полировальной пастой. Мультислой из сформированных слоев можно сформировать на поверхности зуба, формируя один слой с использованием пленкообразующего порошка с примесью корректоров цветового оттенка, затем следующие слои с использованием пленкообразующего порошка с примесью других корректоров цветового оттенка или без примеси корректоров цветового оттенка для верхних слоев.

Примеры

[0041] Несмотря на то, что настоящее изобретение будет раскрыто приведенными ниже примерами, настоящее изобретение не ограничено следующими примерами в каком-либо виде.

Пример 1

[0042] Получение апатитов

1.1. Получение гидроксиапатита

Суспензия апатита была получена путем добавления 2 л водного раствора 0,3 М фосфорной кислоты в 2 л водную суспензию 0,5 М гидроокиси кальция при комнатной температуре. рН полученного раствора был доведен до 10,5 с использованием водоаммиачного раствора. Было проверено, что раствор тщательно перемешан, после чего суспензия была выдержана до следующего дня. Полученный осадок быль отфильтрован, и твердое вещество было высушено при температуре 80°С.

[0043] 1.2. Получение фтористого апатита

Водный раствор в количестве 2 л был получен путем смешивания 0,3 моль фосфорной кислоты и 0,1 моль фтористого водорода с 2 л суспензии 0,25 моль гидроокиси кальция. Смешанный водный раствор фосфорной кислоты и фтористого водорода был добавлен в данную суспензию гидроокиси кальция на 2 часа при комнатной температуре. По окончании добавления суспензия была выдержана при температуре 80°С в течение 5 часов с перемешиванием. Полученный осадок быль отфильтрован, и твердое вещество было высушено при температуре 80°С.

[0044] 1.3. Получение карбонат-апатита

В течение 30 минут 0,75 л чистой воды подвергали барботированию углекислым газом. рН данного раствора понизился с 7 до 4. К полученному раствору было добавлено 0,3 моль фосфорной кислоты, и общий объем был доведен чистой водой до 1 л. Раствор добавлялся со скоростью 1 л / 3 ч в 1 л водного раствора 0,5 М гидроокиси кальция. Суспензию перемешивали в течение 2 часов. После этого смесь выдержали до следующего дня и отфильтровали, а полученное твердое вещество высушили при температуре 80°С.

[0045] 1.4. Получение твердого раствора магний апатита

В 500 мл чистой воды растворили 0,19 моль водной кальциевой селитры и 0,01 моль Mg(OH)2. Затем рН раствора довели водным раствором аммиака до 10. В данный раствор медленно добавили 500 мл водного раствора 0,12 М первичного кислого фосфата аммония. В этот момент в раствор добавили небольшое количество водного раствора аммиака для доведения рН раствора до 10. Добавили весь водный раствор гидрофосфата диаммония, после чего раствор выдержали в течение 5 часов с перемешиванием при температуре 90°С. Осадок отфильтровали и 3 раза промыли в чистой воде с использованием ультразвука. Полученное твердое вещество было высушено при температуре 80°С.

Пример 2

[0046] Подготовка пленкообразующих порошков

В качестве атмосферной печи для обжига использовали атмосферную печь с вакуумной продувкой 2024-V (MARUSHO DENKI CO., LTD.) В качестве устройства для измельчения и сортировки использовали струйную противоточную мельницу с псевдоожиженным слоем Counter Jet Mill 100 AFG (HOSOKAWA MICRON CORPORATION).

[0047] 2.1. Пленкообразующие порошки апатита

Гидроксиапатит, фтористый апатит, карбонат-апатит и твердый раствор магний-апатита, синтезированные в соответствии с приведенным выше описанием, подвергли измельчению в ступке и обжигу в воздушной среде, газообразном аргоне или газообразном азоте при температуре от 200 до 1350°С или от 600 до 1350°С. Обожженные образцы измельчили и отсортировали с использованием струйной противоточной мельницей для получения порошков гидроксиапатита соответствующих образцов со средним размером частиц от 0,5 до 30 мкм.

[0048] 2.2. Пленкообразующие порошки гидроксиапатита с примесью двуокиси кремния

В качестве ингредиента, отличного от апатита, двуокись кремния в количестве 1% по весу подмешали в пленкообразующие порошки апатита, полученные в соответствии с пунктом 2.1 выше, и та же самая обработка была произведена для получения порошков гидроксиапатита с примесью двуокиси кремния. В качестве двуокиси кремния использовали материал серии Sciqas производства SAKAI CHEMICAL INDUSTRY CO., LTD. с размером частиц: 1,0 мкм.

[0049] 2.3. Пленкообразующие порошки гидроксиапатита с примесью корректора цветового оттенка

Различные корректоры цветового оттенка подмешивали к пленкообразующим порошкам гидроксиапатита, полученным в соответствии с пунктом 2-1 выше, для получения пленкообразующих порошков с примесью корректоров цветового оттенка. Использовались окись титана, специально произведенная KISHIDA CHEMICAL Co., Ltd., окись цинка, официально производимая HakusuiTech Co., Ltd., ультрамарин синий, производимый PINOA Co., Ltd., окись железа, shika первого класса производства KANTO CHEMICAL CO., INC., и красный №204, представленный красным лаком СВА, произведенным Tokyo Chemical Industry Co., Ltd.

Пример 3

[0050] Обработка воздействием плазмой и(или) приложением механической энергии

В качестве устройства для воздействия плазмой использовался самостоятельно изготовленный генератор плазмы. На наклонном поворотном столе T-AU с электрическим приводом закрепили лабораторный стакан емкостью 300 см3, который вращался и служил в качестве смесителя для порошков во время воздействия плазмой.

Генератор плазмы проиллюстрирован на Фигурах 1 и 2. На этих Фигурах номер позиции 1 обозначает преобразователь переменного/ постоянного тока (100 В переменного тока → 24В постоянного тока), номер позиции 2 обозначает инвертор для лампы с холодным катодом (24 В постоянного тока → 1000 В переменного тока), номер позиции 3 обозначает повышающую цепь (цепь Кокрофта-Уолтона, 1000 В переменного тока → 10 кВ переменного тока), номер позиции 4 обозначает плазменное сопло, а номер позиции 5 обозначает расходомер газа. В качестве устройства для приложения механической энергии использовали Mechanofusion AMS-MINI (HOSOKAWA MICRON CORPORATION), в качестве устройства, позволяющего одновременно выполнять приложение механической энергии и воздействие плазмой, использовали Nanocular NC-ALB (HOSOKAWA MICRON CORPORATION).

[0051] 3.1. Изготовление пленкообразующих порошков с обработкой воздействием плазмой

Пленкообразующие порошки гидроксиапатита, полученные в соответствии с примером 2.1., пленкообразующие порошки гидроксиапатита с примесью двуокиси кремния, полученные в соответствии с примером 2.2., и пленкообразующие порошки гидроксиапатита с примесью корректоров цветового оттенка, полученные в соответствии с примером 2.3., подвергали воздействию плазмой с использованием самостоятельно изготовленного генератора плазмы. Производили воздействие плазмой на пленкообразующие порошки, смешанные в смесителе (лабораторный стакан емкостью 300 см3 вращался с поворотным столом T-AU с электрическим приводом), для получения пленкообразующих порошков, прошедших обработку воздействием плазмой.

[0052] 3.2. Получение пленкообразующих порошков гидроксиапатита, прошедших раздельную обработку воздействием плазмой и приложением механической энергии

Пленкообразующие порошки гидроксиапатита, полученные в соответствии с примером 2.1., пленкообразующие порошки гидроксиапатита с примесью двуокиси кремния, полученные в соответствии с примером 2.2., и пленкообразующие порошки гидроксиапатита с примесью корректоров цветового оттенка, полученные в соответствии с примером 2.3., подвергли обработке с использованием устройства для приложения механической энергии (Mechanofusion AMS-MINI, HOSOKAWA MICRON CORPORATION), а затем подвергли обработке воздействием плазмой для получения пленкообразующих порошков. Подобным образом для получения пленкообразующего порошка пленкообразующий порошок, полученный в соответствии с примером 2.1., подвергли обработке с использованием устройства для приложения механической энергии после воздействия плазмой.

[0053] 3.3. Получение пленкообразующих порошков гидроксиапатита, прошедших одновременную обработку воздействием плазмой и приложением механической энергии

Пленкообразующие порошки гидроксиапатита, полученные в соответствии с примером 2.1., пленкообразующие порошки гидроксиапатита с примесью двуокиси кремния, полученные в соответствии с примером 2.2., и пленкообразующие порошки гидроксиапатита с примесью корректоров цветового оттенка, полученные в соответствии с примером 2.3., подвергли обработке с использованием устройства, позволяющего осуществлять одновременную обработку приложением механической энергии и воздействием плазмой (Nanocular NC-ALB, HOSOKAWA MICRON CORPORATION) для получения пленкообразующих порошков.

[0054] 3.4. Получение пленкообразующих порошков гидроксиапатита, прошедших обработку приложением механической энергии

Пленкообразующие порошки гидроксиапатита, полученные в соответствии с примером 2.1., пленкообразующие порошки гидроксиапатита с примесью двуокиси кремния, полученные в соответствии с примером 2.2., и пленкообразующие порошки гидроксиапатита с примесью корректоров цветового оттенка, полученные в соответствии с примером 2.3., подвергли обработке приложением механической энергии для получения пленкообразующих порошков.

Пример 4

[0055] Измерение толщины слоя, степени вымывания Са и твердости по Виккерсу

Слои были сформированы с использованием пленкообразующих порошков гидроксиапатита, полученных в соответствии с примером 2.1., пленкообразующих порошков гидроксиапатита с примесью двуокиси кремния, полученных в соответствии с примером 2.2., и пленкообразующих порошков гидроксиапатита с примесью корректоров цветового оттенка, полученных в соответствии с примером 2.3. Были произведены измерения толщины слоя, степени вымывания Са и твердости по Виккерсу. Сформированные слои, содержащие пленкообразующие порошки гидроксиапатита с примесью корректоров цветового оттенка, показаны на Фигуре 6 (фотографии).

[0056] 4.1. Размеры частиц пленкообразующих порошков

Средние размеры частиц и распределение размеров частиц пленкообразующих порошков, полученных в соответствии с примером 2.1., представлены на Фигуре 3. Устройство для определения распределения размеров (LA-950 производства HORIBA, Ltd.) использовали для определения распределения размеров частиц пленкообразующих порошков. Для произведения измерений использовали устройство сухого типа. В Таблицах и приведенных ниже описаниях фраза «частица размером 0,5 мкм» означает порошок со средним размером частиц от 0,4 до 0,6 мкм, «частица размером 1 мкм» означает порошок со средним размером частиц от 0,9 до 1,1 мкм, «частица размером 5 мкм» означает порошок со средним размером частиц от 4,0 до 6,0 мкм, «частица размером 10 мкм» означает порошок со средним размером частиц от 9,0 до 11,0 мкм, «частица размером 20 мкм» означает порошок со средним размером частиц от 19,0 до 21,0 мкм, а «частица размером 30 мкм» означает порошок со средним размером частиц от 29,0 до 31,0 мкм.

[0057] 4.2. Способ формирования слоя

С удаленных человеческих зубов срезали гладкие поверхности эмали, поверхности отполировали. На упомянутых выше отполированных поверхностях формировали слои с использованием упомянутых выше разных пленкообразующих порошков гидроксиапатита с использованием устройства для формирования слоя посредством распыления порошка. Условия формирования слоя были следующими: внутренний диаметр сопла наконечника распылительной форсунки 5,0 мм, давление распыления 0,6 МПа. Расстояние между наконечником распылительной форсунки и поверхностью 0,5 см (распылительная форсунка удерживалась перпендикулярно поверхности), и скорость перемещения распылительной форсунки 10 мм/с. Поверхность сформированных слоев подвергались полировке алмазной полировальной пастой. С использованием электронного микроскопа VHX-1000 (KEYENCE CORPORATION) было подтверждено, что толщина сформированных слоев не изменилась в результате полировки.

[0058] 4.3. Измерение толщины сформированных слоев

Толщина слоев, сформированных с использованием метода по примеру 4.2., была определена на основе результатов трехмерных измерений, произведенных с использованием цифрового микроскопа VHX-1000 (KEYENCE CORPORATION).

[0059] 4.4. Измерение степени вымывания Са из слоев

Все поверхности образцов, за исключением поверхностей, на которых формировали слои в соответствии с примером 4.2. выше (окошки размером примерно 2 мм × 2 мм), были покрыты лаком для ногтей, образовывая участки эмали для измерения степени вымывания Са. Что касается оценки степени вымывания Са из слоев, концентрации ионов Са, элюированных из сформированных слоев, были измерены посредством циклических испытаний, в которых моделировались изменения в рН ротовой полости. В качестве испытательных растворов использовали 0,2 моль/л буферный раствор молочной кислоты (рН 4,5) и 0,02 моль/л буферный раствор ГЭПЭС (4-(2-гидроксиэтил)-1-пиперазин этансульфоновоя кислота) (рН 7,0). Участки эмали для измерения степени вымывания ионов Са, сформированные как указано выше, погружали в буферный раствор молочной кислоты при испытательной температуре 37°С на период 30 минут, и затем участки эмали погружали в буферный раствор ГЭПЭС на период 90 минут. Данные условия определялись как один цикл. Всего было выполнен 3 цикла. По окончании испытаний концентрация ионов Са, элюированных в раствор, была измерена с использованием ионообменной хроматографии (метод хроматографии с регистрацией положительных ионов). Измерения данным способом выполнялись при следующих условиях:

Название устройства: Intelligent HPLC LC-2000-Plus (Jasco Corporation)

Измерительная колонка: Колонка для измерения катионов IC YK-421 (Shodex)

Промывной раствор: 5 мМ винная кислота + 1 мМ дипиколиновая кислота + борная кислота с содержанием 1,5 г/л

Расход: 1,0 мл/мин

Объем образца: 20 мкл

Температура колонки: 40°С

Датчик: датчик электропроводности.

[0060] 4.5. Измерение твердости по Виккерсу

Твердость по Виккерсу слоев, сформированных в соответствии со способом формирования слоев, измеряли с использованием прибора для определения микротвердости FM-700 (FUTURE-TECH CORP.) при следующих условиях; нагрузка: 100 г, и продолжительность удерживания нагрузки: 30 секунд.

Пример 5

[0061] Результат измерения 1

Формирование слоев производилось с использованием пленкообразующих порошков апатита, полученных в соответствии с примером 2, и измерения толщины сформированных слоев, степени вымывания Са и твердости по Виккерсу были проведены с соответствующими образцами. Для формирования слоев использовали самостоятельно изготовленное устройство для распыления порошка. Самостоятельно изготовленное устройство для распыления порошка содержит: преобразователь переменного/постоянного тока (100 В переменного тока → 24 В постоянного тока), электромагнитный клапан, регулятор подачи воздуха, регулятор скорости и подобные компоненты.

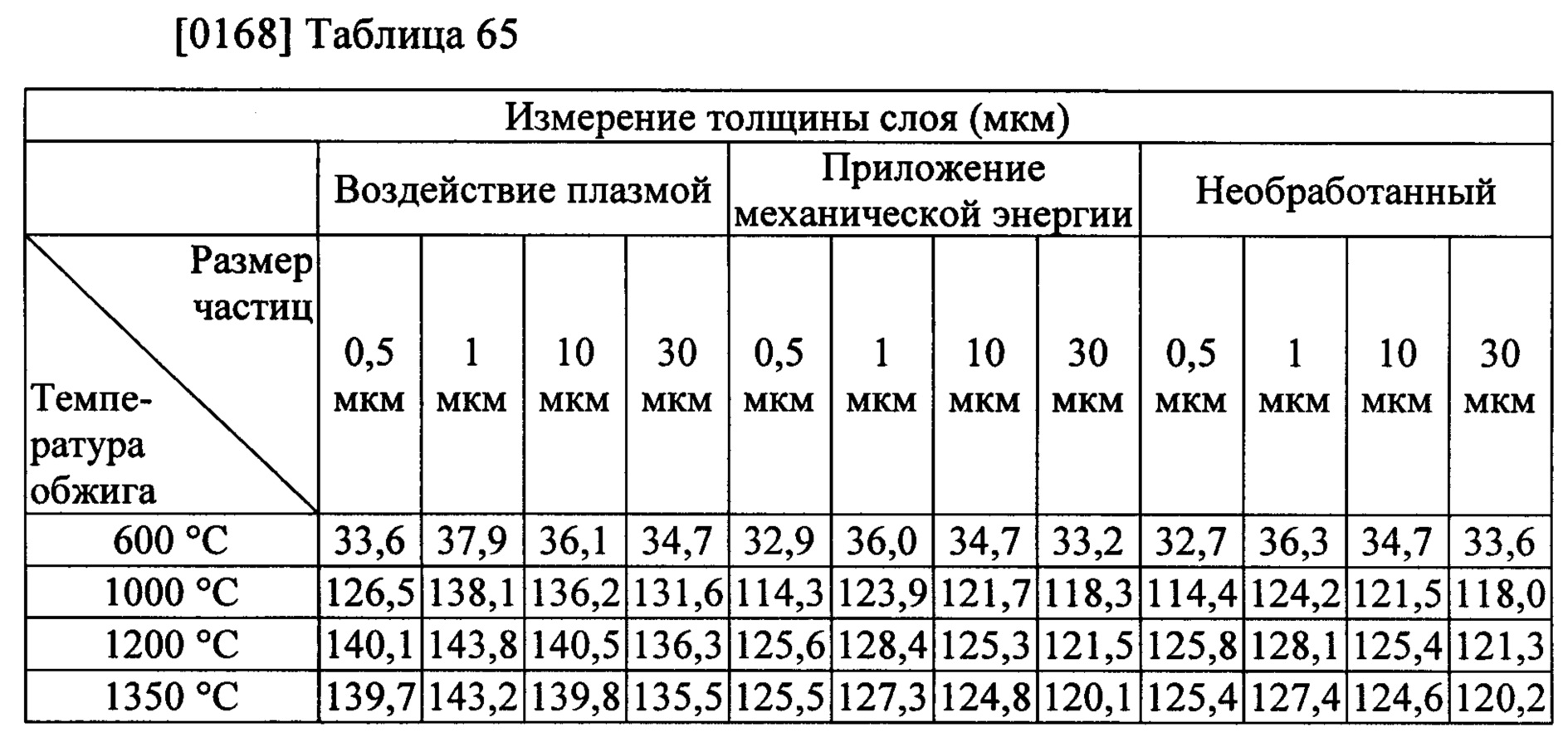

[0062] 5.1. Толщина слоя

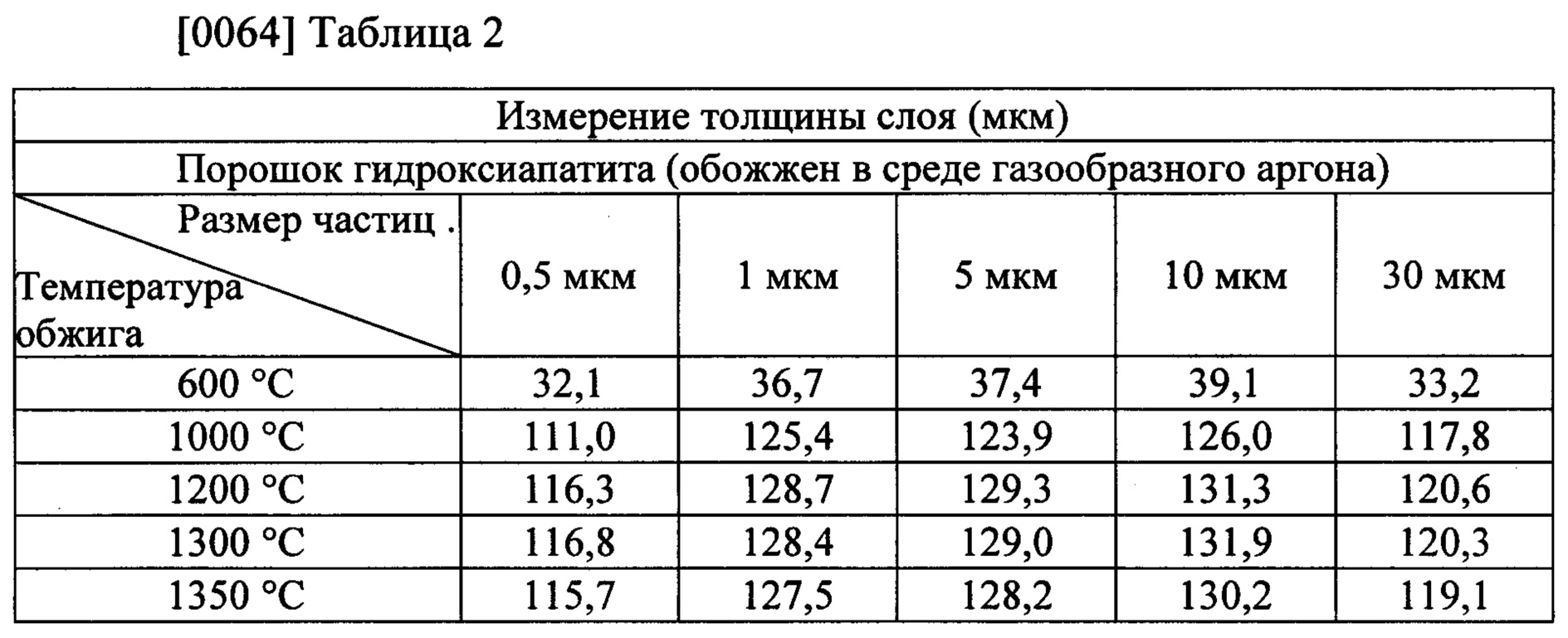

Формирование слоев производилось с использованием пленкообразующих порошков апатита, полученных в соответствии с примером 2.1., и были произведены измерения толщины сформированных слоев. Результаты измерения толщины слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в воздушной среде при температуре от 200 до 1350°С, представлены в Таблице 1. Результаты измерения толщины слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного аргона при температуре от 600 до 1350°С, представлены в Таблице 2. Результаты измерения толщины слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного азота при температуре от 600 до 1350°С, представлены в Таблице 3. Результаты измерения толщины слоев, сформированных с использованием порошков фтористого апатита с частицами разного размера, обожженных в воздушной среде при температуре от 600 до 1350°С, представлены в Таблице 4.

[0067] В соответствии с вышеприведенными результатами, несмотря на то, что толщина слоя, сформированного с использованием порошка гидроксиапатита со средним размером частиц 0,5 мкм и порошками фтористого апатита, обожженными в воздушной среде при температуре 600°С, составила менее 30 мкм, толщина всех слоев, сформированных с использованием порошков гидроксиапатита, обожженными в среде газообразного аргона или газообразного азота при температуре от 600 до 1350°С, со средним размером частиц от 0,5 до 30 мкм составляла 30 мкм или больше. На основе этих данных обнаружено, что повышенной толщины слоев можно добиться, используя в качестве пленкообразующих порошков порошки гидроксиапатита, полученные путем обжига в среде инертного газа, в частности газообразного аргона.

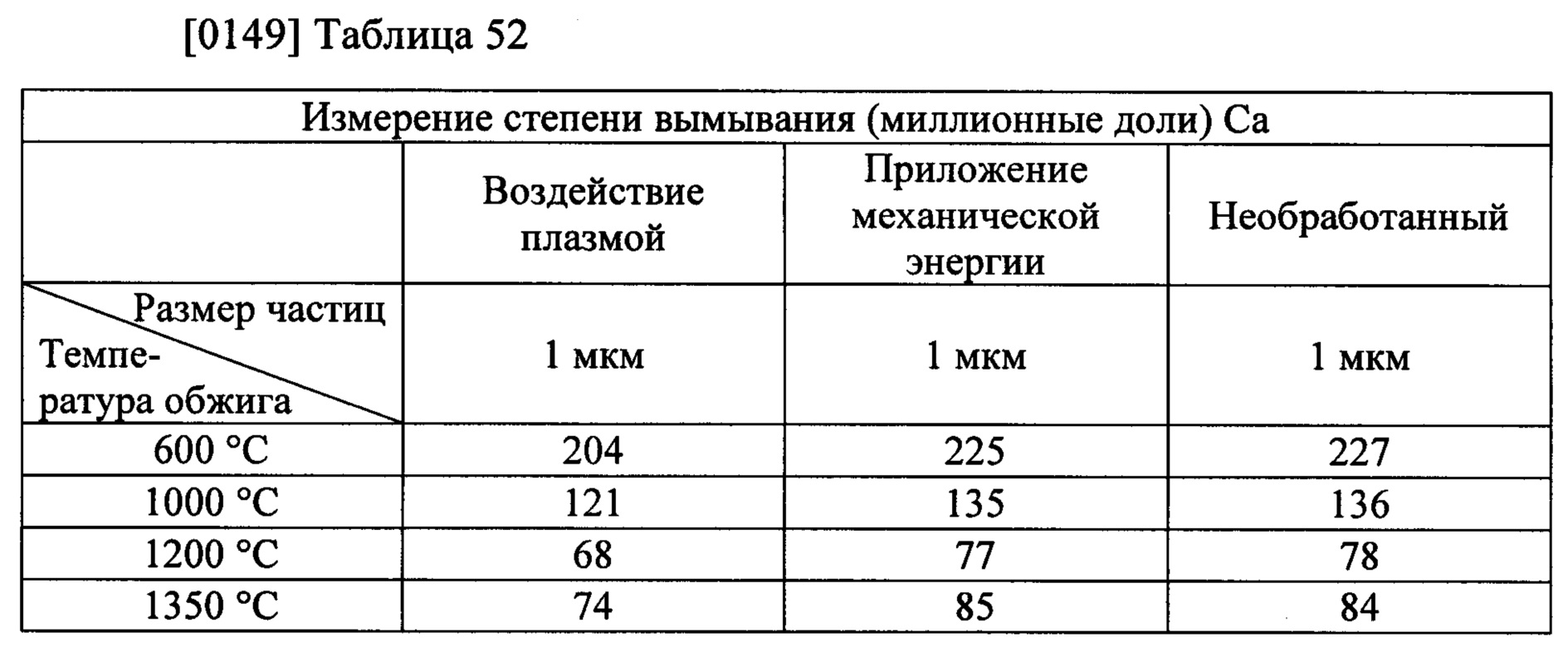

[0068] 5.2. Степень вымывания Са

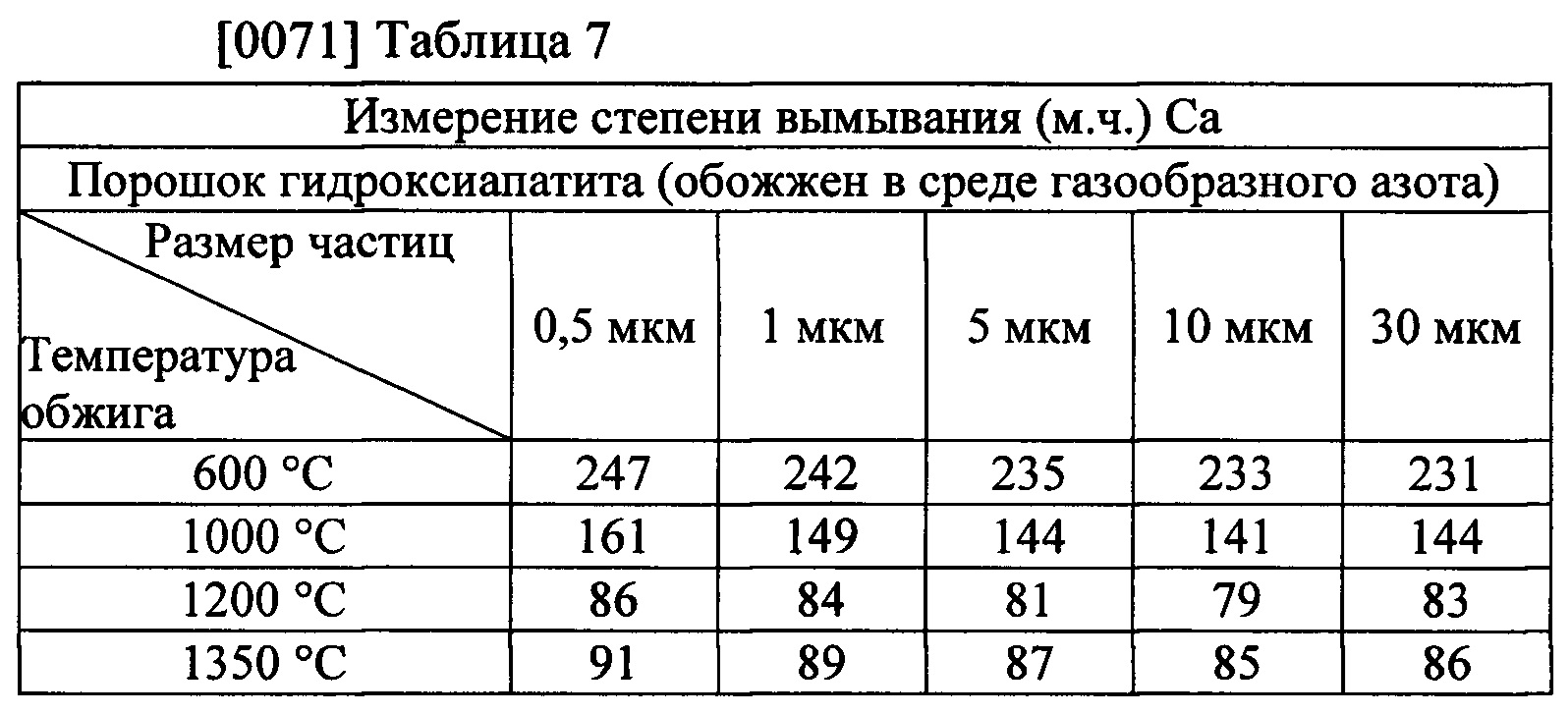

Формирование слоев производилось с использованием пленкообразующих порошков гидроксиапатита, полученных в соответствии с примером 2.1., и были произведены измерения степени вымывания Са. Результаты измерения степени вымывания Са слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в воздушной среде при температуре от 600 до 1350°С, представлены в Таблице 5. Результаты измерения степени вымывания Са слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного аргона при температуре от 600 до 1350°С, представлены в Таблице 6. А результаты измерения степени вымывания Са слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного азота при температуре от 600 до 1350°С, представлены в Таблице 7.

[0072] В соответствии с указанными выше результатами, все значения степени вымывания Са слоя, сформированного с использованием порошков гидроксиапатита, обожженных в среде газообразного аргона или азота при температуре от 600 до 1350°С, со средним размером частиц от 0,5 до 30 мкм были меньше по сравнению с значениями степени вымывания Са слоев, сформированных с использованием порошков гидроксиапатита, обожженных в воздушной среде при температуре от 600 до 1350°С, со средним размером частиц от 0,5 до 30 мкм. На основе этих данных обнаружено, что степени вымывания Са можно снизить на 20% при использовании в качестве пленкообразующих порошки гидроксиапатита, полученные в результате обжига в среде инертного газа, в частности газообразного аргона, в отличие от использования в качестве пленкообразующих порошков гидроксиапатита, полученных в результате обжига в воздушной среде.

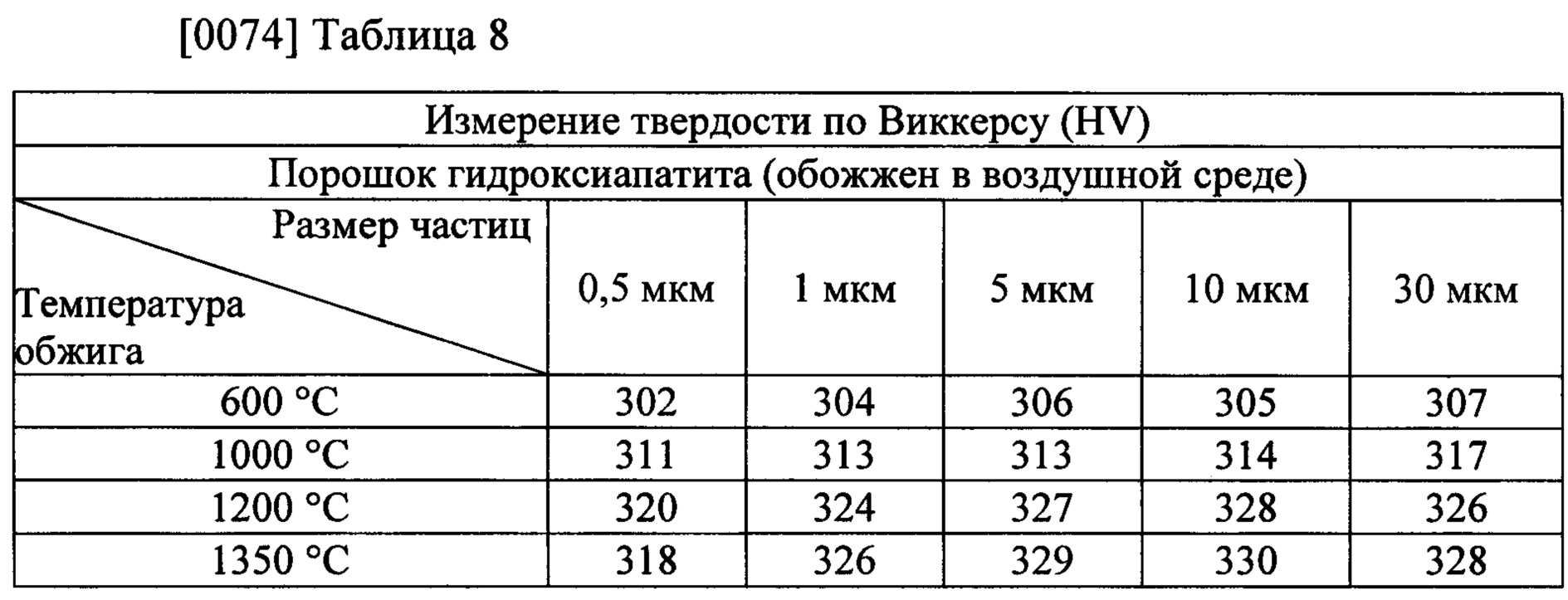

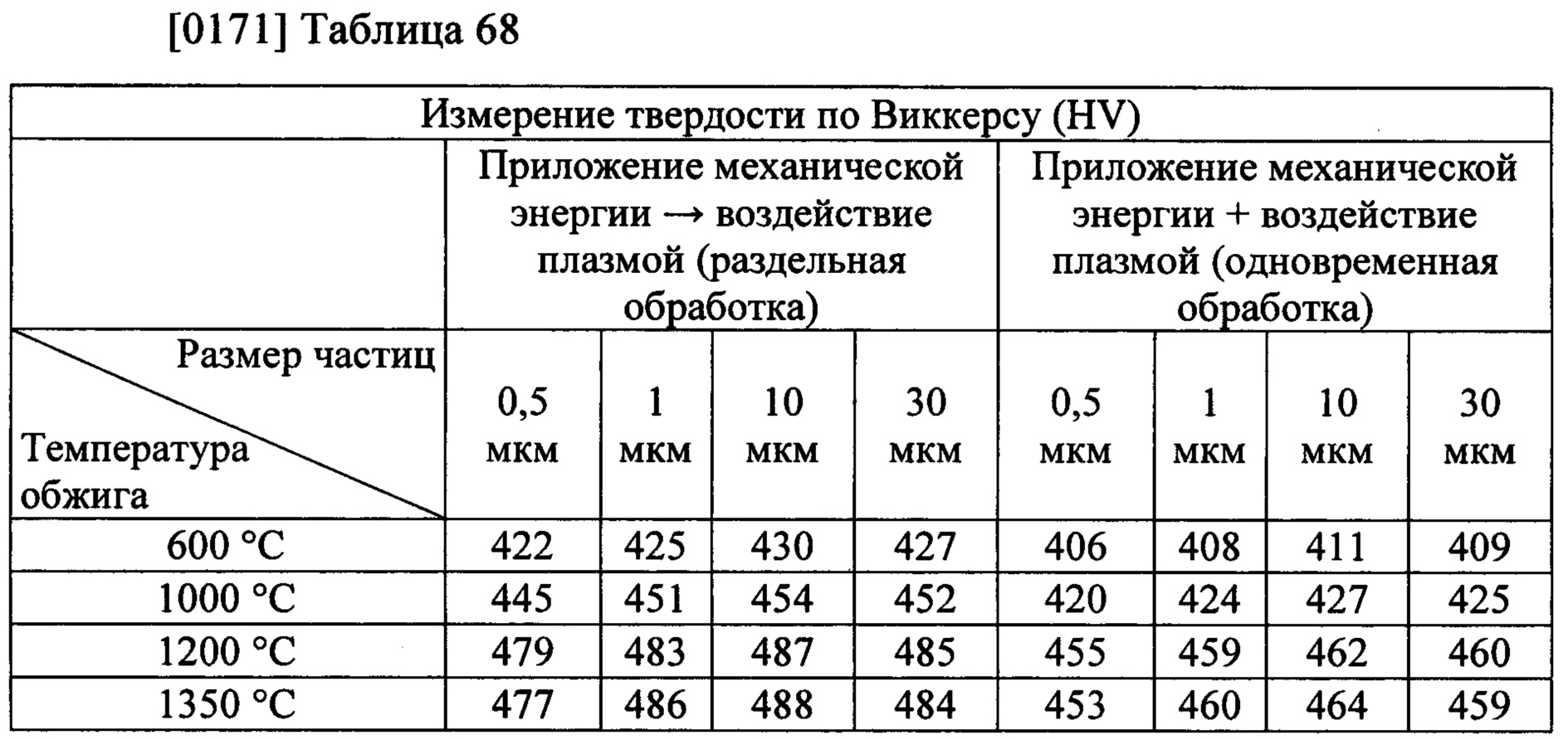

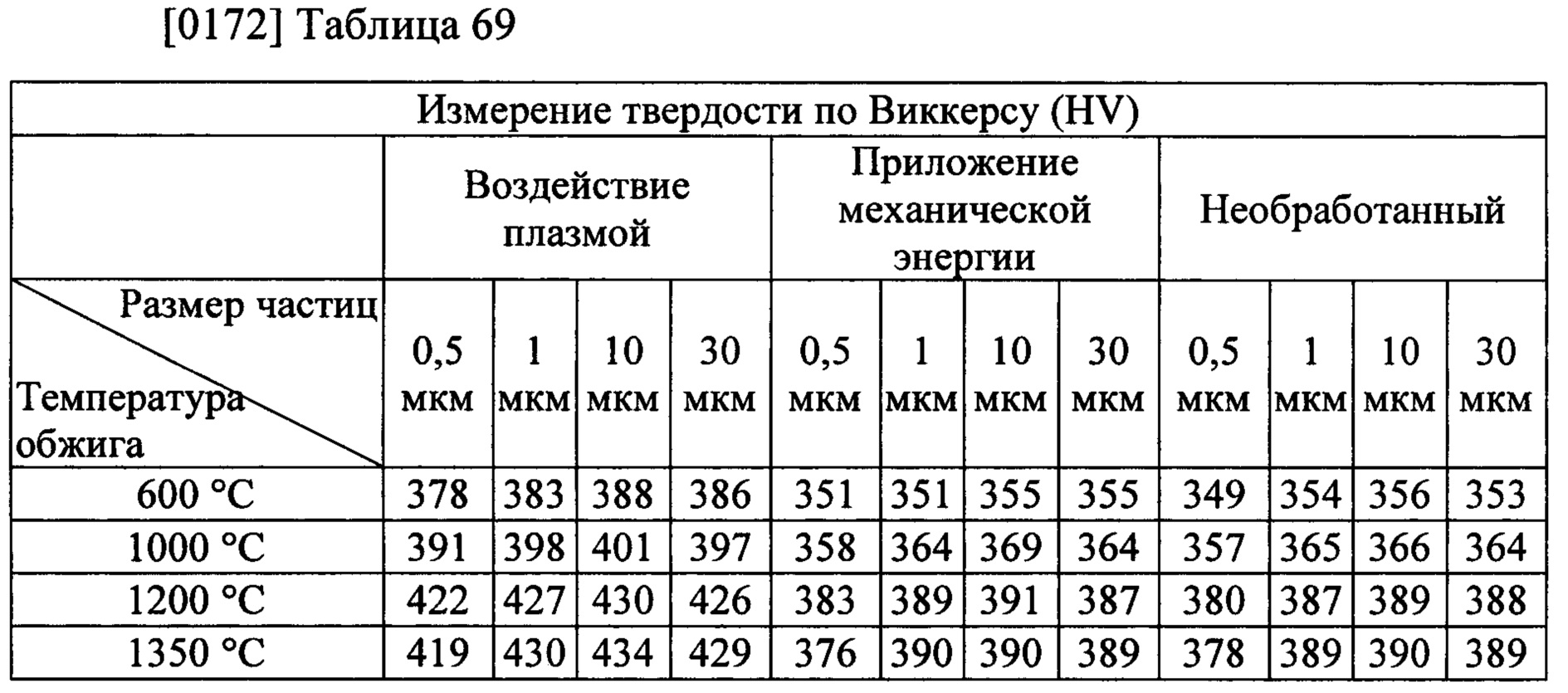

[0073] 5.3. Твердость по Виккерсу

Формирование слоев производилось с использованием пленкообразующих порошков гидроксиапатита, полученных в соответствии с примером 2.1., и были произведены измерения твердости сформированных слоев по Виккерсу. Результаты измерения твердости по Виккерсу слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в воздушной среде при температуре от 600 до 1350°С, представлены в Таблице]. Результаты измерения твердости по Виккерсу слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного аргона при температуре от 600 до 1350°С, представлены в Таблице 9. Результаты измерения твердости по Виккерсу слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного азота при температуре от 600 до 1350°С, представлены в Таблице 10.

[0077] Из указанных выше результатов следует, что твердость по Виккерсу в случае формирования слоев с использованием порошков гидроксиапатита, обожженных в воздушной среде при температуре от 600 до 1350°С, со средним размером частиц от 0,5 до 30 мкм составляла от 302 до 330 HV, а твердость по Виккерсу во всех случаях составляла 330 HV или меньше. Данное численное значение являлось значением, эквивалентным низкому уровню твердости эмали по Виккерсу, указанному в документах. В то же время, твердость по Виккерсу в случае формирования слоев с использованием порошков гидроксиапатита, обожженными в среде газообразного аргона при температуре от 600 до 1350°С, со средним размером частиц от 0,5 до 30 мкм составляла от 351 до 391 HV, а твердость по Виккерсу в случае формирования слоев с использованием порошков гидроксиапатита, обожженных в среде газообразного азота при температуре от 600 до 1350°С, со средним размером частиц от 0,5 до 30 мкм составляла от 341 до 372 HV. Во всех случаях твердость по Виккерсу составляла 340 HV или больше. Каждое из данных численных значений является значением, эквивалентным высокому уровню твердости эмали по Виккерсу, указанному в документах, или являлось значением, превосходящим значение или стремящимся превзойти значение, присущее естественному дентину. На основе вышеизложенного обнаружено, что твердость по Виккерсу при использовании в качестве пленкообразующих порошки гидроксиапатита, полученные в результате обжига в среде инертного газа, в частности газообразного аргона, была выше на 15-18% по сравнению с твердостью по Виккерсу при использовании в качестве пленкообразующих порошки гидроксиапатита, полученные в результате обжига в воздушной среде.

[0078] На основе вышеизложенного сделано заключение, что в случае порошков гидроксиапатита, обожженных в среде инертного газа, в частности газообразного аргона, при температуре от 600 до 1350°С, наилучшие результаты были получены для всех измерений толщины слоя, значений стенени вымывания Са и твердости по Виккерсу для слоев, сформированных с использованием порошков со средним размером частиц от 0,5 до 30 мкм, и было также обнаружено, что порошки гидроксиапатита являются эффективными пленкообразующими порошками.

[0079] Твердость по Виккерсу всех слоев, сформированных с использованием порошком гидроксиапатита, обожженных в воздушной среде при температуре от 600 до 1350°С, составляла 330 HV или менее. Тем не менее, твердость по Виккерсу слоев, сформированных с использованием порошков гидроксиапатита, обожженных в среде инертного газа при температуре от 600 до 1350°С, с любым размером частиц составляла 340 HV или больше, и порошки гидроксиапатита являются эффективными пленкообразующими порошками.

В особенности, в случае порошков гидроксиапатита, обожженных в среде газообразного аргона, при температуре от 600 до 1350°С, наилучшие результаты были получены для всех измерений толщины слоя, значений степени вымывания Са и твердости по Виккерсу для слоев, сформированных с использованием порошков со средним размером частиц от 0,5 до 30 мкм.

[0080] 5.4. Толщина слоя (с примесью корректора цветового оттенка)

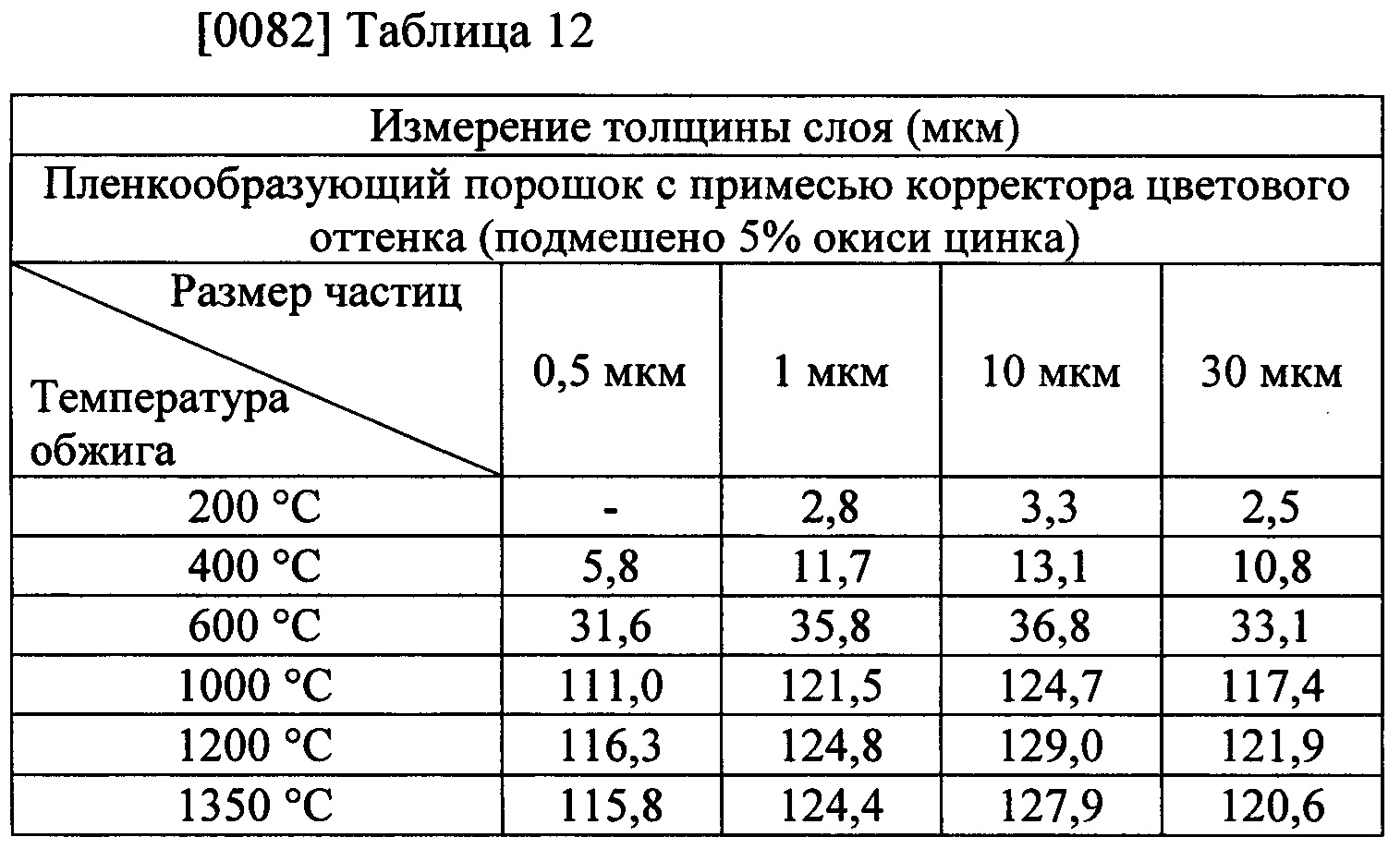

Формирование слоев производилось с использованием пленкообразующих порошков гидроксиапатита с подмешанными корректорами цветового оттенка, полученных в соответствии с примером 2.3., и были произведены измерения толщины сформированных слоев. Результаты измерения толщины слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного аргона при температуре от 200 до 1350°С, с примесью окиси титана в количестве 1 масс. %, представлены в Таблице 11. Результаты измерения толщины слоев, сформированных с использованием порошков гидроксиапатита с частицами разного размера, обожженных в среде газообразного аргона при температуре от 200 до 1350°С, с примесью окиси цинка в количестве 5 масс. %, представлены в Таблице 12.

[0083] В соответствии с указанными выше результатами было обнаружено, что слои с хорошими маскировочными и скрывающими качествами (толщина слоя 30 мкм или больше) были сформированы за короткий период времени с использованием порошков, обожженных при температуре от 600 до 1350°С в среде газообразного аргона, со средним размером частиц от 0,5 до 30 мкм. При сравнении результатов, приведенных в Таблице 11 и Таблице 12, с результатами, приведенными в Таблице 2, было обнаружено, что толщина слоя в случае формирования слоев с использованием порошков гидроксиапатита с примесью окиси цинка в количестве 5 масс. % была почти эквивалентна толщине слоя в случае, когда окись цинка не подмешивалась, а толщина слоя в случае формирования слоев с использованием порошков гидроксиапатита с примесью окиси титана в количестве 1 масс. % в значительной степени превосходила толщину слоя в случае, когда окись титана не подмешивалась.

Пример 6

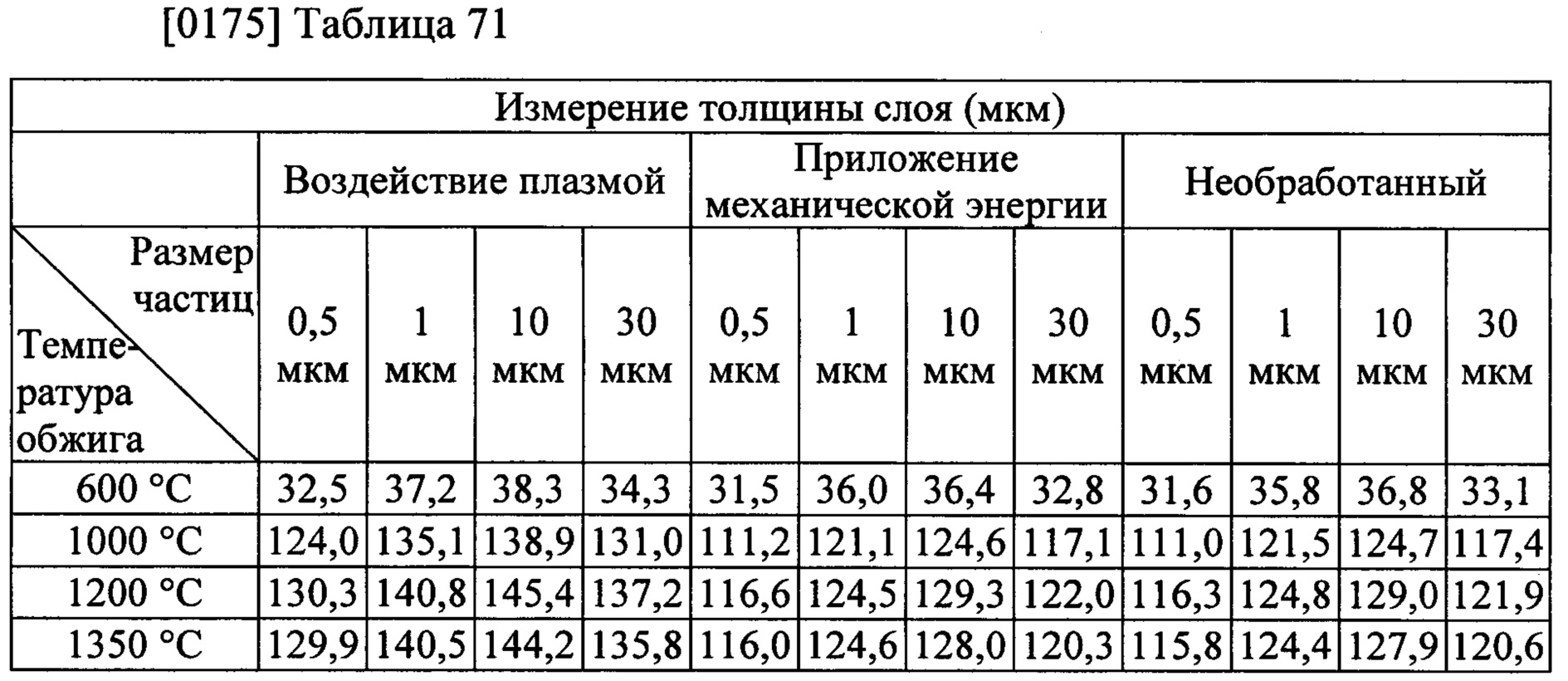

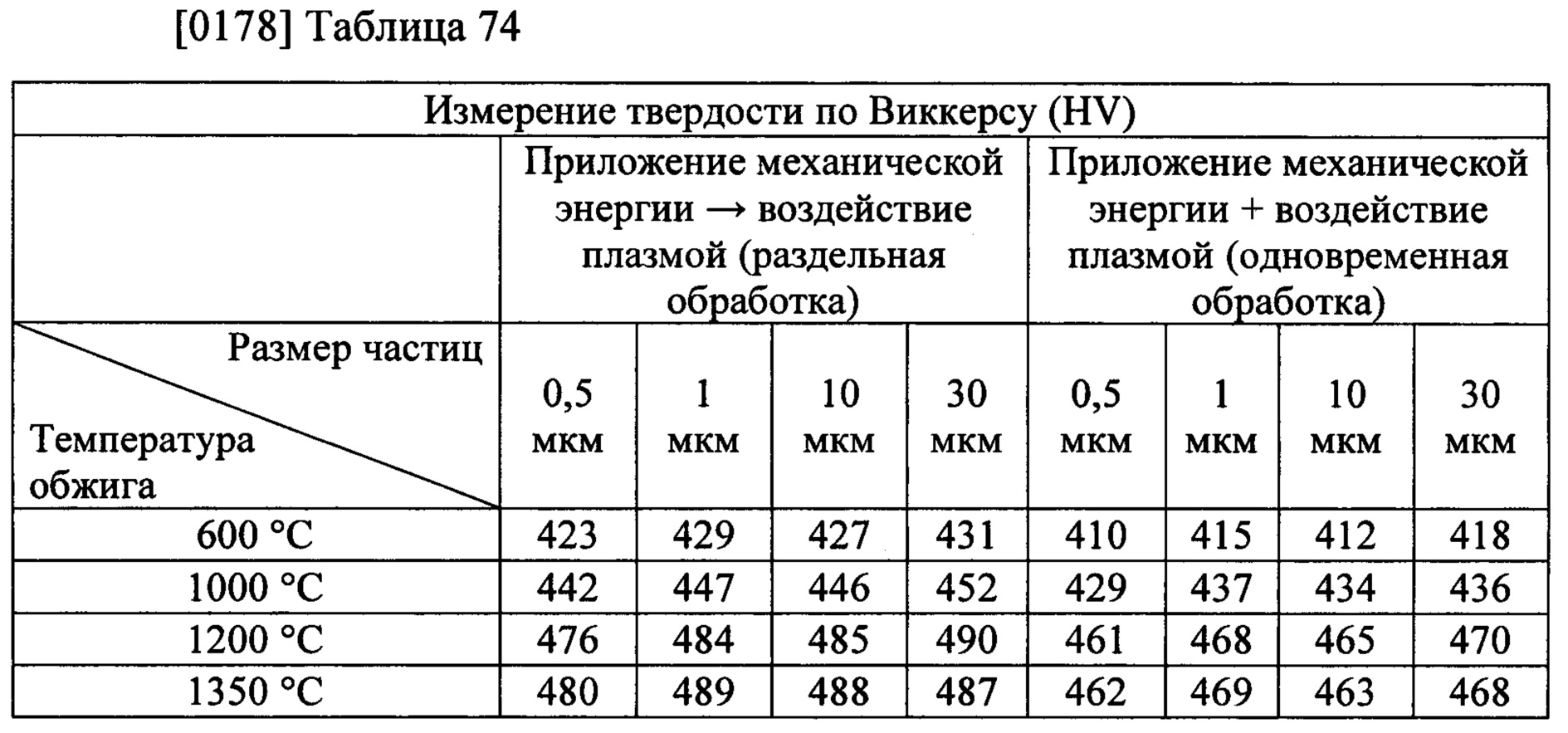

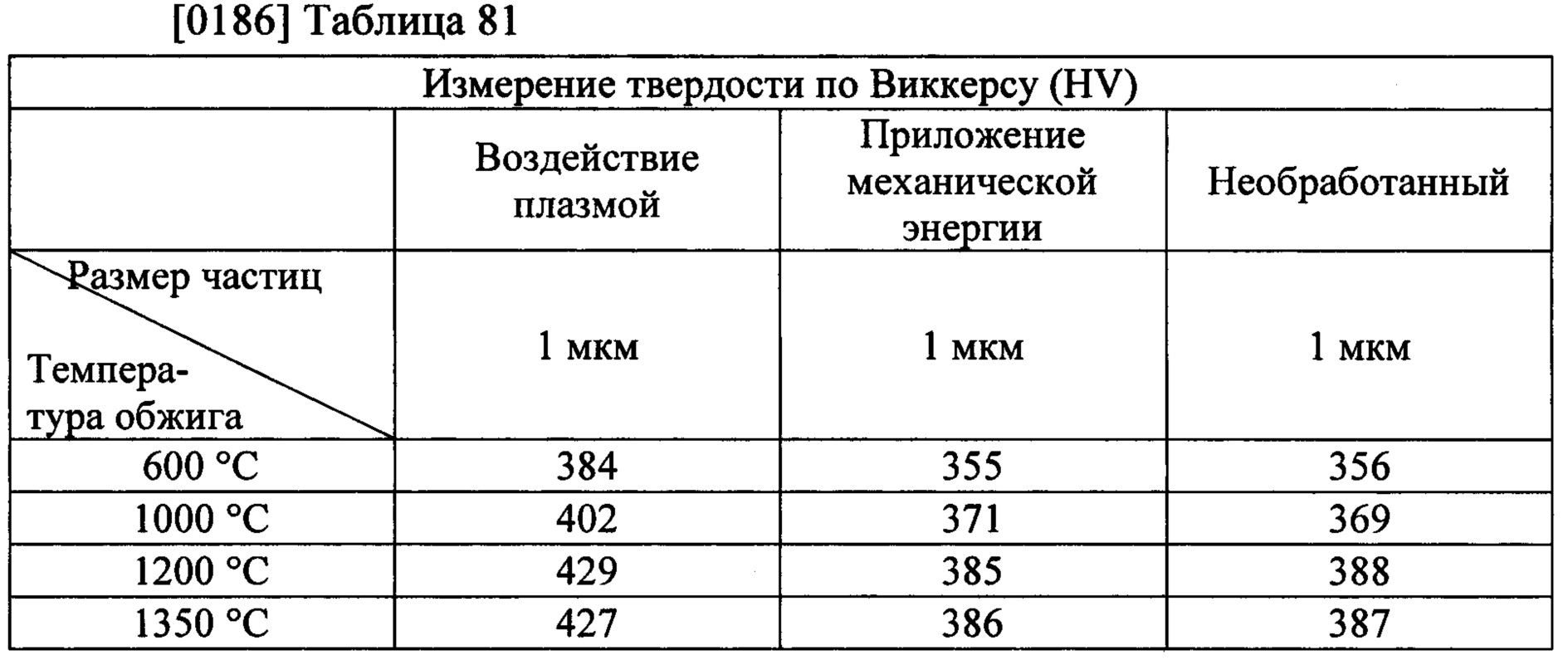

[0084] Результат измерения 2

Формирование слоев производилось с использованием порошков, полученных посредством обработки изготовленных в соответствии с примером 2 пленкообразующих порошков апатита приложением механической энергии и последующей обработкой воздействием плазмой, и использованием необработанных порошков, представляющих собой пленкообразующие порошки апатита, полученные без обработки приложением механической энергии или воздействием плазмой, и измерения толщины сформированных слоев, степени вымывания Са и твердости по Виккерсу были проведены с соответствующими образцами. Аналогично примеру 4.2, в способах формирования слоев с удаленных человеческих зубов срезали гладкие поверхности эмали, поверхности отполировали. На упомянутых выше отполированных поверхностях формировали слои с использованием разных порошков гидроксиапатита посредством напыляющего устройства для формирования слоя посредством напыления порошка. Условия для формирования слоя были следующими: внутренний диаметр сопла наконечника распылительной форсунки составил 3,0 мм, давление распыления составляло 0,4 МПа, расстояние между наконечником распылительной форсунки и поверхностью составляло 10 мм (распылительная форсунка удерживалась перпендикулярно поверхности), и скорость перемещения распылительной форсунки составляла 2 мм/с. Поверхности сформированных слоев подвергались полировке алмазной полировальной пастой.

[0085] 6.1 Обработка приложением механической энергии с последующим воздействием плазмой

Обработка приложением механической энергии производилась в течение 30 минут со скоростью вращения 500 об/мин с использованием устройства для приложения механической энергии (Mechanofusion AMS-MINI, Hosokawa Micron Corporation). Обработка плазмой производилась в течение 5 минут с воздействием плазмой путем воздействия плазмой (напряжение 20 кВ) посредством насадки плазменного сопла и контейнера с порошком, прошедшим обработку приложением механической энергии путем вращения со скоростью 150 об/мин. В качестве плазменного газа использовали гелий, аргон, азот, углекислоту или кислород.

[0086] (1) Порошок гидроксиапатита, обожженный в среде газообразного аргона, с размером частиц 1 мкм

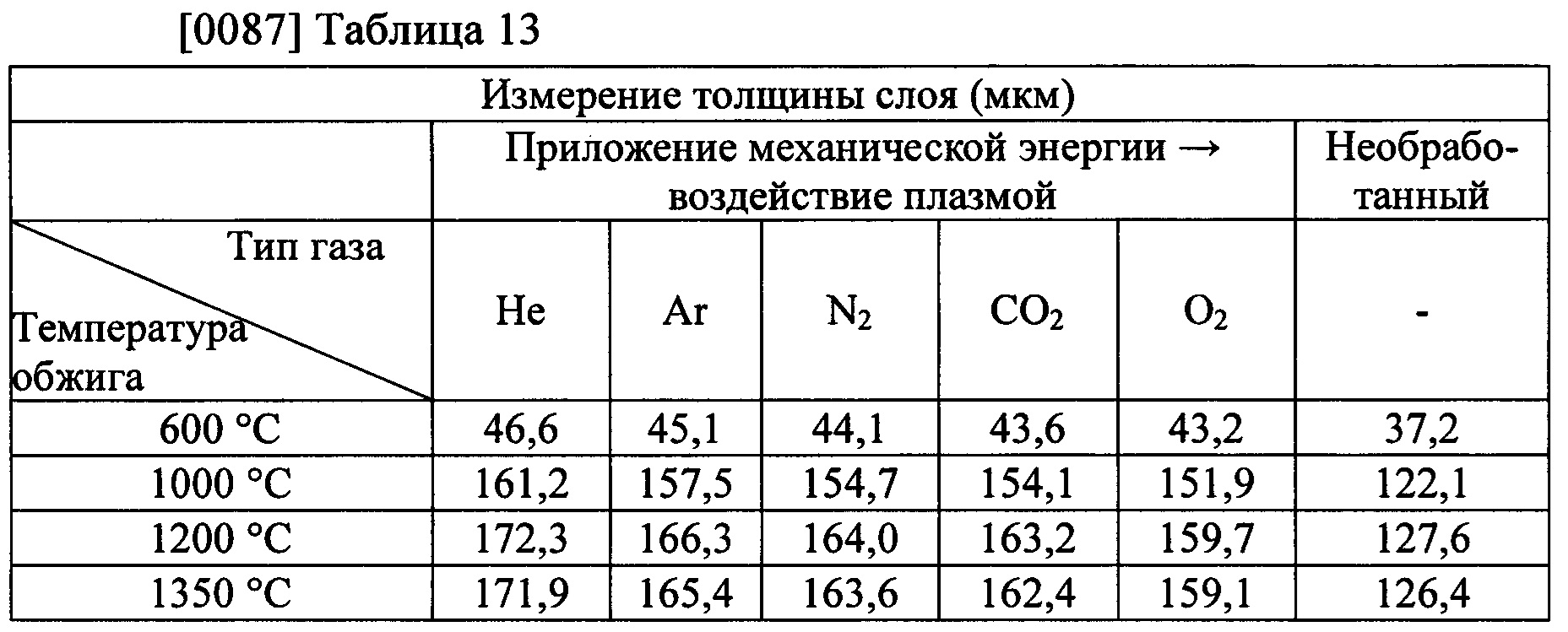

Результаты измерения толщины слоев, сформированных с использованием порошков, полученных в результате обработки приложением механической энергии к порошкам гидроксиапатита, изготовленным в соответствии с примером 2.1, обожженным в среде газообразного аргона при температуре от 600 до 1350°С, с размером частиц 1 мкм с последующим подверганием порошка гидроксиапатита воздействию плазмы, приведены в Таблице 13, результаты измерения степени вымывания Са приведены в Таблице 14, а результаты измерения твердости по Виккерсу приведены в Таблице 15. Все результаты классифицировались по типу плазменного газа.

[0090] В соответствии с указанными выше результатами, слои, сформированные с использованием порошков, прошедших обработку приложением механической энергии с последующим воздействием плазмой, имели преимущества по всем параметрам, включая толщину слоя, степень вымывания Са и твердость по Виккерсу, по сравнению со слоями, сформированными с использованием необработанных порошков. Воздействие типов плазменных газов было превосходным в следующем порядке: Не>Ar>N2>СО2>О2.

[0091] (2) Смешанный порошок, полученный путем смешивания порошка, обожженного в среде газообразного аргона, с порошком, обожженным в воздушной среде, в соотношении 1:1

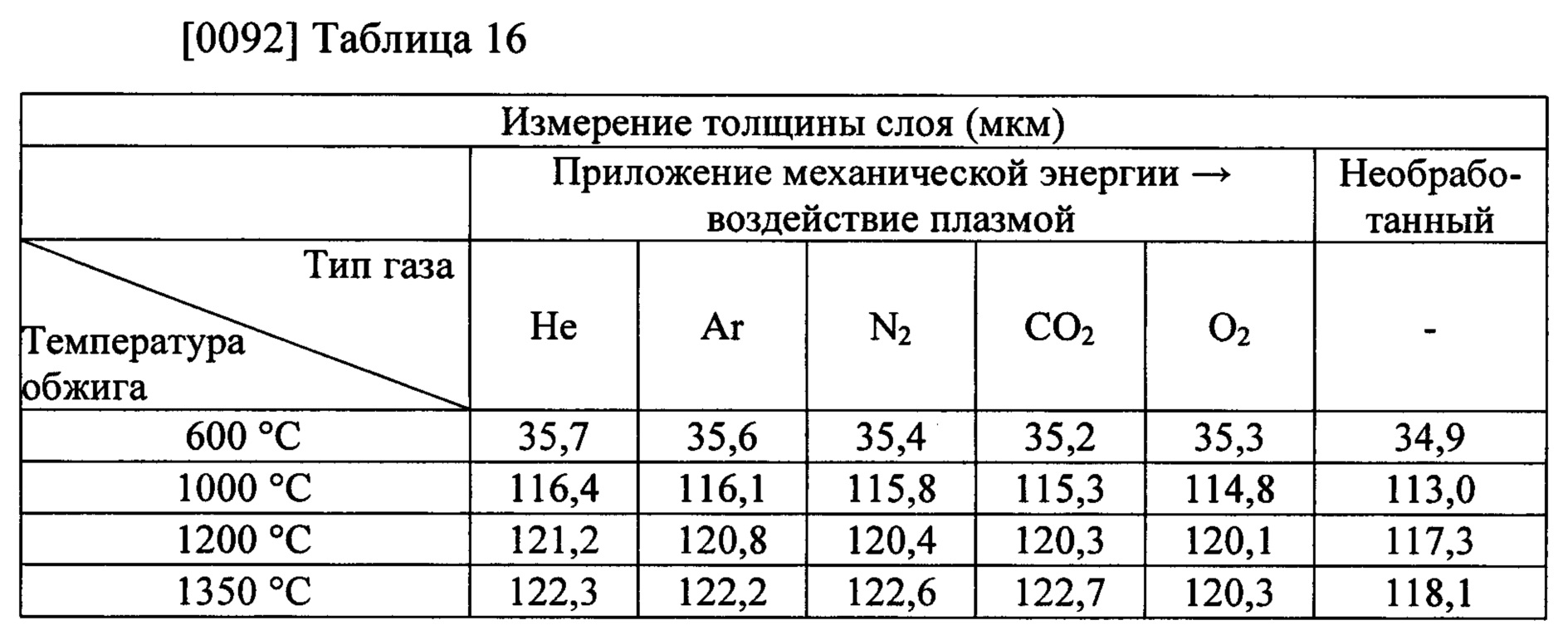

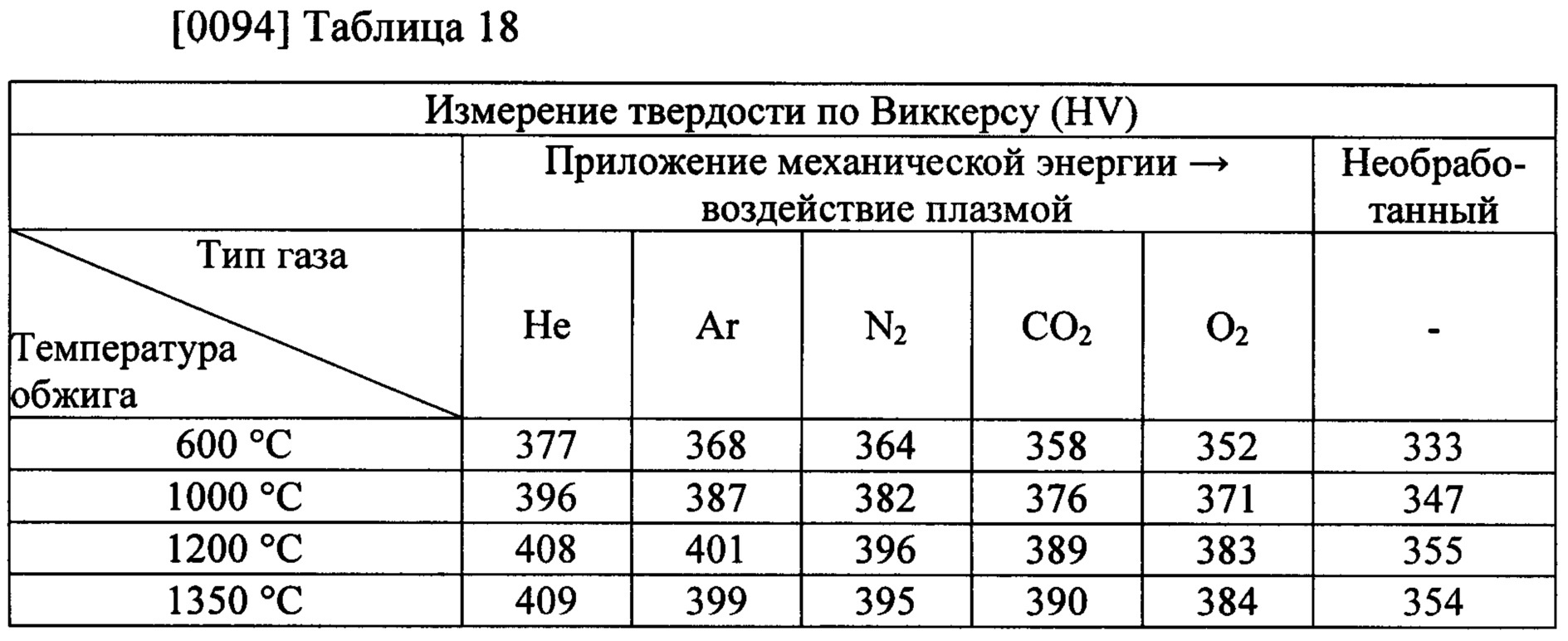

Результаты измерения толщины слоя, сформированного с использованием смешанного порошка, полученного в результате смешивания порошка гидроксиапатита, обожженного в среде газообразного аргона, с размером частиц 1 мкм, с порошком гидроксиапатита, обожженным в воздушной среде, с размером частиц 1 мкм в соотношении 1 к 1, и последующей обработки приложением механической энергии и воздействием плазмой, приведены в Таблице 16, результаты измерения степени вымывания Са приведены в Таблице 17, а результаты измерения твердости по Виккерсу приведены в Таблице 18. Все результаты классифицировались по типу плазменного газа.

[0095] В соответствии с указанными выше результатами, слои, сформированные с использованием смешанного порошка, прошедшего обработку приложением механической энергии с последующим воздействием плазмой, имели преимущества по всем параметрам, включая толщину слоя, степень вымывания Са и твердость по Виккерсу, по отношению к слоям, сформированным с использованием необработанных порошков. Воздействие типов плазменных газов было равноценным в отношении толщины слоя, превосходным в отношении степени вымывания Са в следующем порядке: Не>Аr>СО2>N2>О2, превосходным в отношении твердости по Виккерсу следующем порядке: Не>Ar>N2>CO2>O2.

[0096] (3) Смешанный порошок, полученный путем смешивания порошка, обожженного в среде газообразного аргона, с порошком, обожженным в среде газообразного азота, в соотношении 1:1

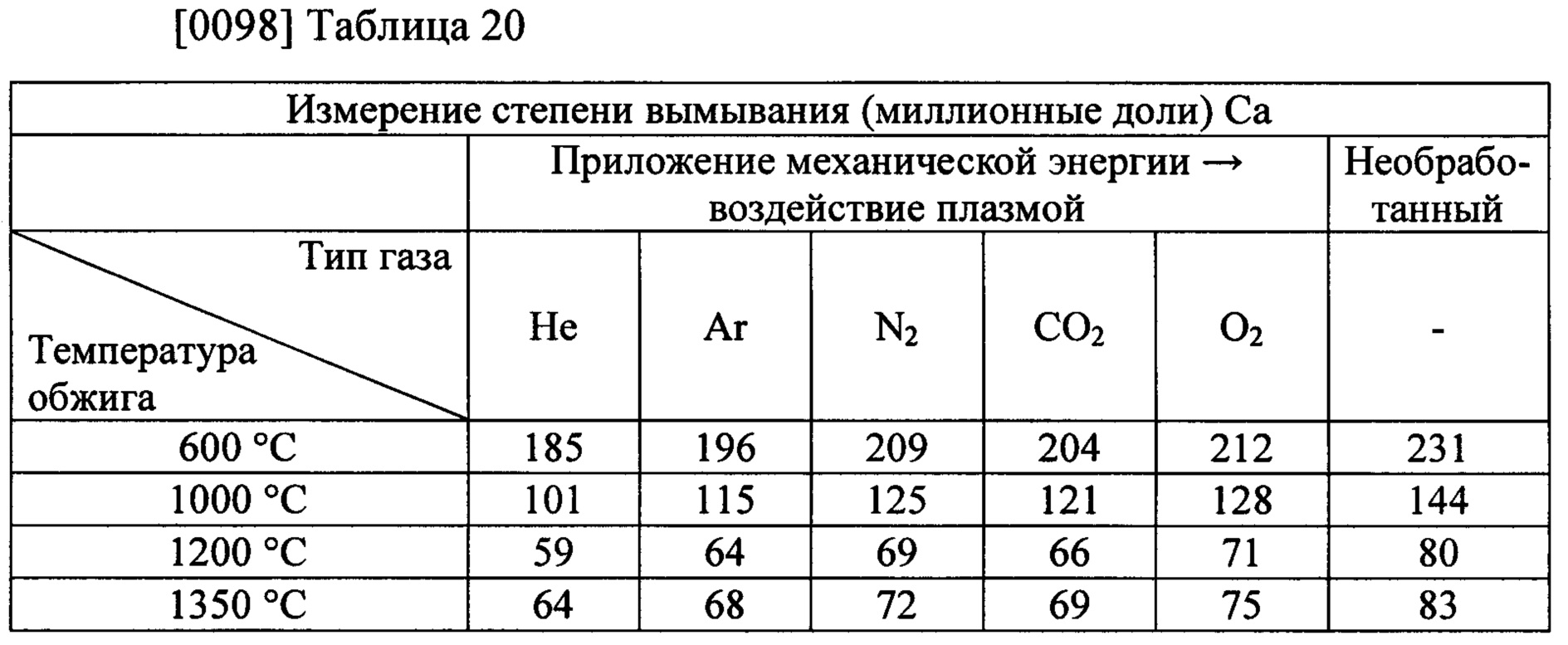

Результаты измерения толщины слоя, сформированного с использованием смешанного порошка, полученного в результате смешивания порошка, обожженного в среде газообразного аргона, с размером частиц 1 мкм, с порошком, обожженным в среде газообразного азота, с размером частиц 1 мкм в соотношении 1:1, и последующей обработки приложением механической энергии и воздействием плазмой, приведены в Таблице 19, результаты измерения степени вымывания Са приведены в Таблице 20, а результаты измерения твердости по Виккерсу приведены в Таблице 21. Все результаты классифицировались по типу плазменного газа.

[0100] В соответствии с указанными выше результатами, слои, сформированные с использованием смешанного порошка, прошедшего обработку приложением механической энергии с последующим воздействием плазмой, имели преимущества по все параметрам, включая толщину слоя, степень вымывания Са и твердость по Виккерсу, по сравнению со слоями, сформированными с использованием необработанных порошков. Что касается воздействия типов плазменных газов, воздействие гелием (Не) было превосходным в отношении толщины слоя, а в отношении степени вымывания Са воздействие было превосходным в следующем порядке: Не>Ar>CO2>N2>O2, а в отношении твердости по Виккерсу воздействие было превосходным в следующем порядке: Не>Ar>N2>CO2>O2. Смешанный порошок, полученный путем смешивания порошка, обожженного в среде газообразного аргона, с порошком, обожженным в среде газообразного азота, в соотношении 1:1, имел превосходные качества по всем параметрам, включая толщину слоя, степень вымывания Са и твердость по Виккерсу, по сравнению со смешанным порошком, полученным путем смешивания порошка, обожженного в среде газообразного аргона, с порошком, обожженным в воздушной среде, в соотношении 1:1.

[0101] 6.2. Обработка приложением механической энергии с последующим воздействием плазмой (с помешенным корректором оттенка)

Были сформированы слои с использованием порошков, полученных посредством обработки пленкообразующих порошков апатита, изготовленных в соответствии с примером 2.3 и с примесью корректоров цветового оттенка, приложением механической энергии и последующим воздействием плазмой, и с использованием необработанных порошков. Были произведены измерения толщины слоя, степени вымывания ионов Са из слоев и твердости слоев по Виккерсу. Обработка приложением механической энергии производилась в течение 5 минут со скоростью вращения 5000 об/мин с использованием устройства для приложения механической энергии (Mechanofusion AMS-MINI, Hosokawa Micron Corporation). Обработка воздействием плазмой производилась в течение 20 минут путем воздействия плазмой при условиях воздействия плазмой (напряжение 5 кВ) с использованием насадки плазменного сопла и контейнера с порошком, прошедшим обработку приложением механической энергии со скоростью вращения 150 об/мин. В качестве плазменного газа использовали гелий, аргон, азот, углекислый газ или кислород.

[0102] Аналогично приведенному выше примеру 4.2, в способах формирования слоев с удаленных человеческих зубов срезали гладкие поверхности эмали, поверхности полировали. На упомянутых выше отполированных поверхностях формировали слои с использованием разных порошков гидроксиапатита с использованием устройства для формирования слоя посредством распыления порошка. Условия формирования слоя были следующими: внутренний наконечника распылительной форсунки 0,5 мм, давление распыления 0,2 МПа, расстояние между наконечником распылительной форсунки и поверхностью зуба 30 мм (распылительная форсунка удерживается перпендикулярно поверхности), и скорость перемещения распылительной форсунки 5 мм/с. Поверхности сформированных слоев подвергались полировке алмазной полировальной пастой.

[0103] Результаты измерения толщины слоев, сформированных с использованием порошков, полученных посредством обработки приложением механической энергии пленкообразующих порошков, обожженных в среде газообразного аргона, со средним размером частиц 1 мкм и примесью окиси титана в количестве 1 масс. % в качестве корректора цветового оттенка, с последующей обработкой воздействием плазмой, приведены в Таблице 2]. Результаты измерения степени вымывания Са приведены в Таблице 23, а результаты измерения твердости по Виккерсу приведены в Таблице 24. Все результаты классифицировались по типу плазменного газа. Подобным образом, результаты измерения толщины слоев, сформированных с использованием порошков, полученных посредством обработки приложением механической энергии пленкообразующих порошков гидроксиапатита, изготовленных путем подмешивания окиси цинка в количестве 5 масс. % в качестве корректора цветового оттенка к пленкообразующим порошкам, обожженным в среде газообразного аргона, со средним размером частиц 1 мкм с последующим воздействием плазмой, приведены в Таблице 25. Результаты измерения степени вымывания Са приведены в Таблице 26, результаты измерения твердости по Виккерсу приведены в Таблице 27. Все результаты классифицировались по типу плазменного газа.

[0110] В соответствии с указанными выше результатами, слои, сформированные с использованием порошков, прошедших обработку приложением механической энергии с последующим воздействием плазмой, имели преимущества по всем параметрам, включая толщину слоя, степень вымывания Са и твердость по Виккерсу, по сравнению со слоями, сформированными с использованием необработанных порошков. При использовании особенно гелия в качестве плазменного газа повышалась скорость формирования толщины слоев, уменьшалась степень вымывания Са и повышалась твердость по Виккерсу, как в примере 6.2, так и в примере 6.1. Таким образом, было установлено, что можно формировать более плотные и стабильные слои.

[0111] В соответствии с указанными выше результатами слои, сформированные с использованием пленкообразующих порошков, прошедших обработку приложением механической энергии и обработку плазмой, и слои, сформированные с использованием пленкообразующих порошков с примесью корректоров цветового оттенка, обладали твердостью по Виккерсу 380 HV или больше, а, в частности, все слои, сформированные с использованием пленкообразующих порошков, прошедших обработку плазмой после обработки приложением механической энергии, обладали твердостью на уровне 400 HV или больше. Таком образом, было установлено, что пленкообразующие порошки укрепляют естественный дентин. Это является существенным преимуществом в целях продления долговечности зубов. Поскольку разница между толщиной слоев, сформированных с использованием пленкообразующих порошков с примесью корректоров цветового оттенка, и порошков, прошедших обработку приложением механической энергии и обработку плазмой, и толщиной слоев, сформированных с использованием пленкообразующих порошков, небольшая, было установлено, что корректоры цветового оттенка не влияют на формирование слоев.

[0112] Кроме того, степень вымывания Са в слоях, сформированных с использованием пленкообразующих порошков, прошедших обработку приложением механической энергии и обработку плазмой, и с использованием пленкообразующих порошков с примесью корректоров цветового оттенка, оказались меньше, чем степень вымывания Са в слоях, сформированных с использованием необработанных (только смешанных) пленкообразующих порошков и пленкообразующих порошков, прошедших обработку приложением механической энергии, повысилась стабильность сформированных слоев и стало возможным получение плотных слоев, обладающих высокой кислотоустойчивостью. Таким образом, можно считать, что можно получать слои, которые могут стабильно существовать в условиях ротовой полости с существенными перепадами в рН.

[0113] При изучении способности маскировать обесцвечивание зубной коронки было установлено, что предпочтительная толщина формируемых слоев составляет 30 мкм и более. Следовательно, можно получать пленкообразующий порошок, позволяющий формировать за короткий период времени слои толщиной 30 мкм или больше, а также слои с твердостью по Виккерсу 340 HV или больше, что является средним уровнем твердости по Виккерсу для эмали.

Пример 7

[0114] Результат измерения 3

Различия в эффекте в зависимости от способов обработки порошков, обожженных в разных средах

7.1 Условия эксперимента

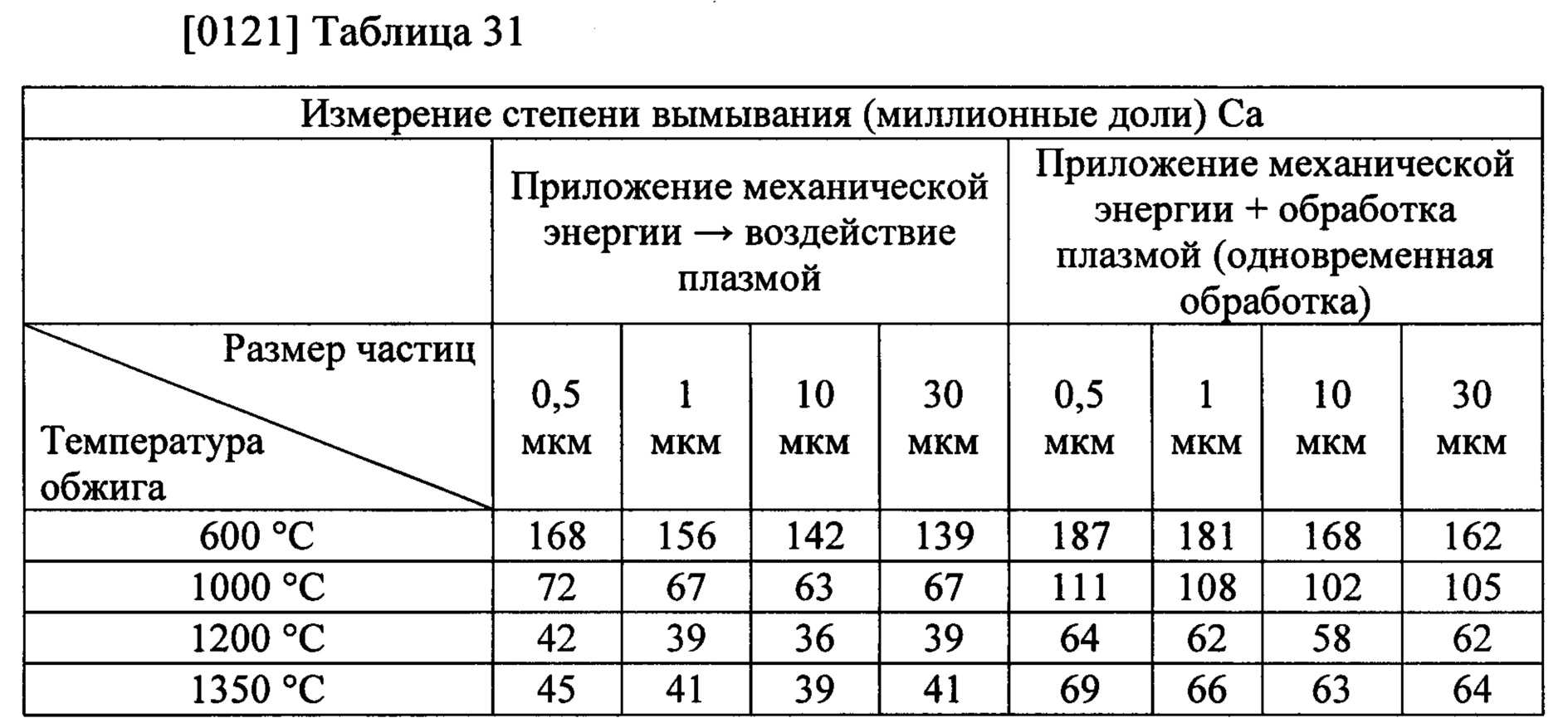

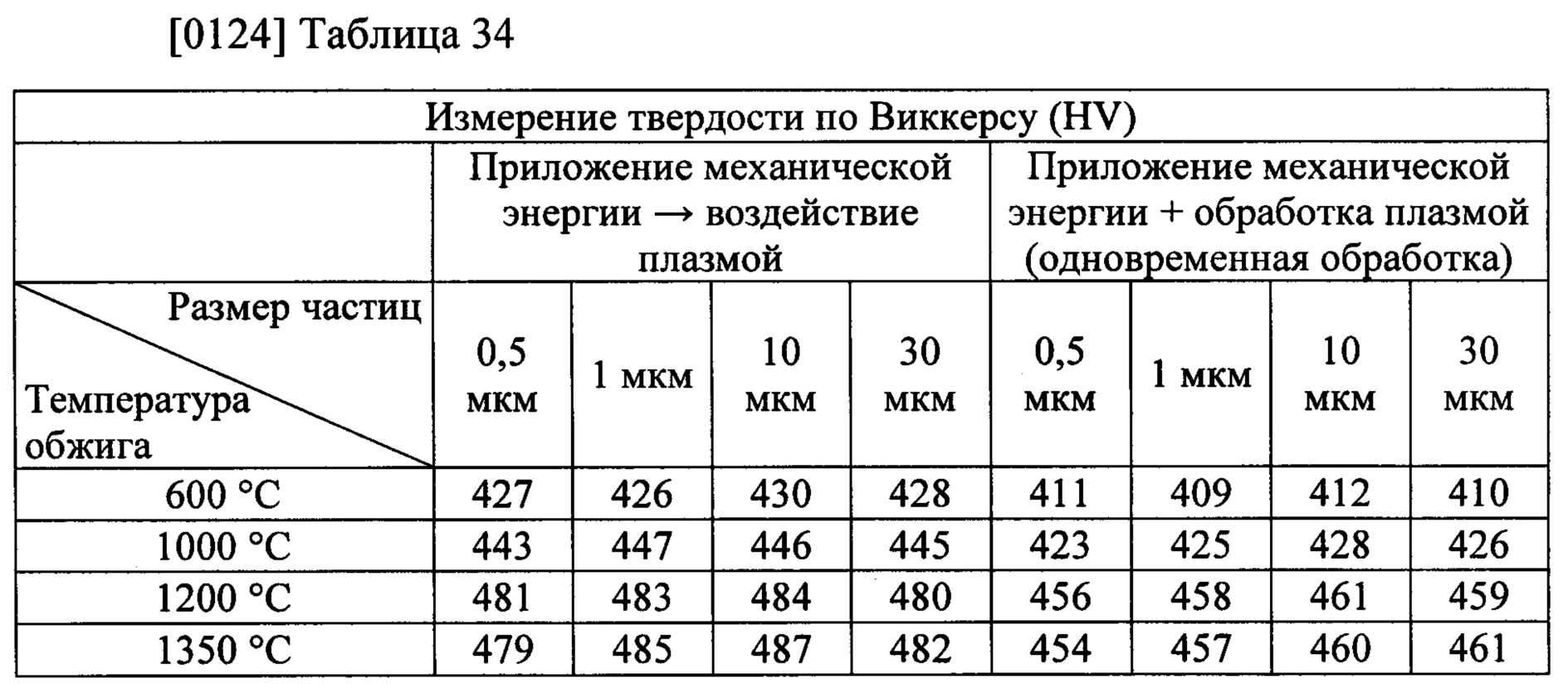

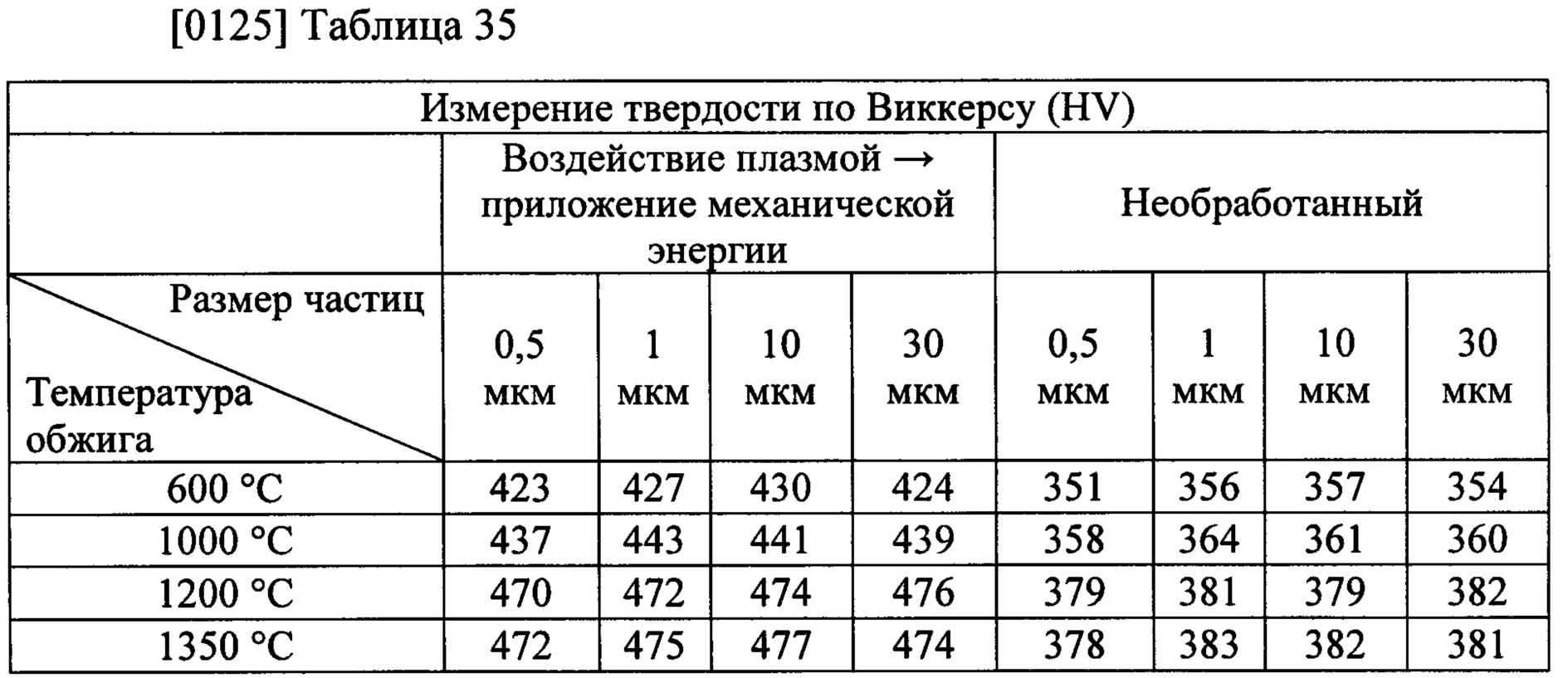

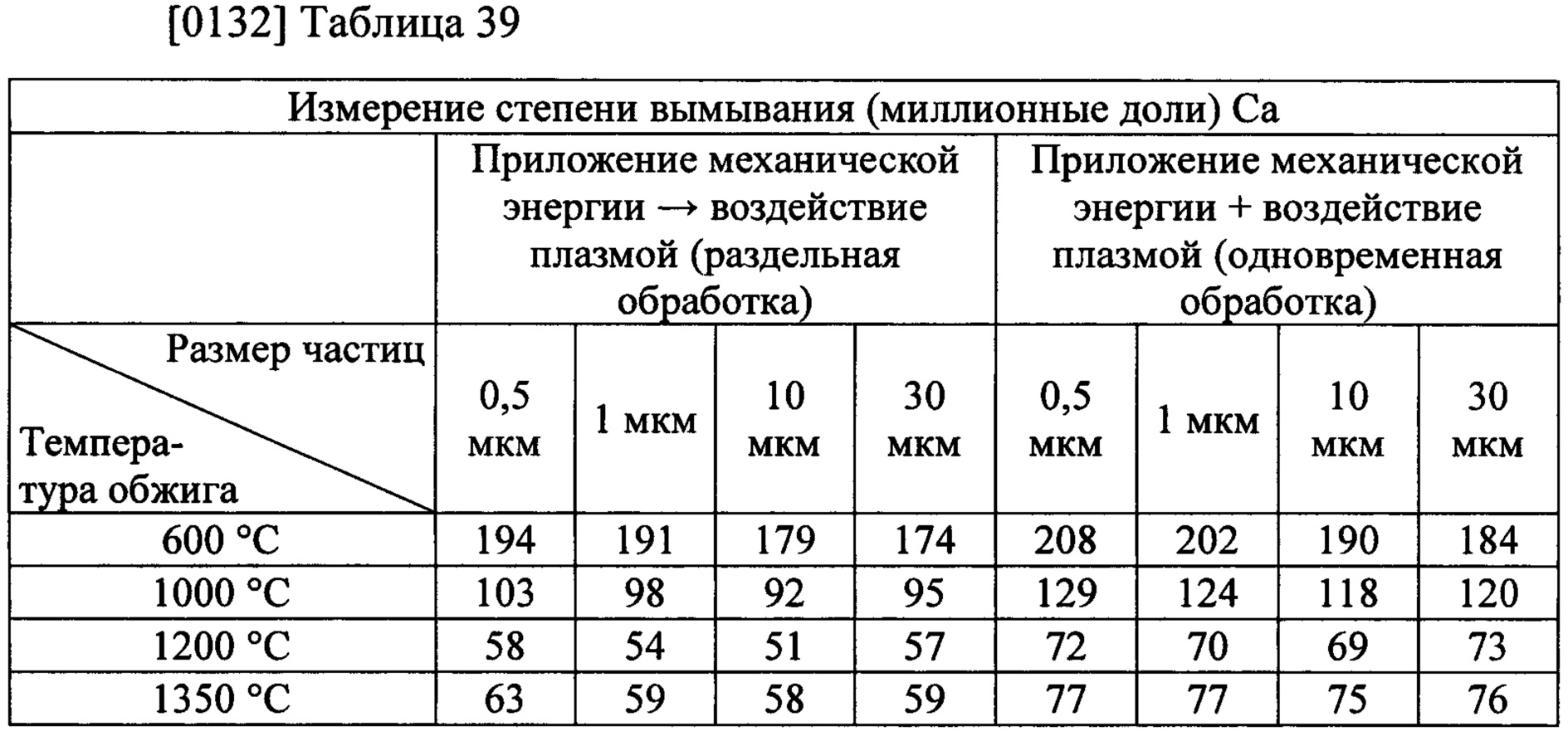

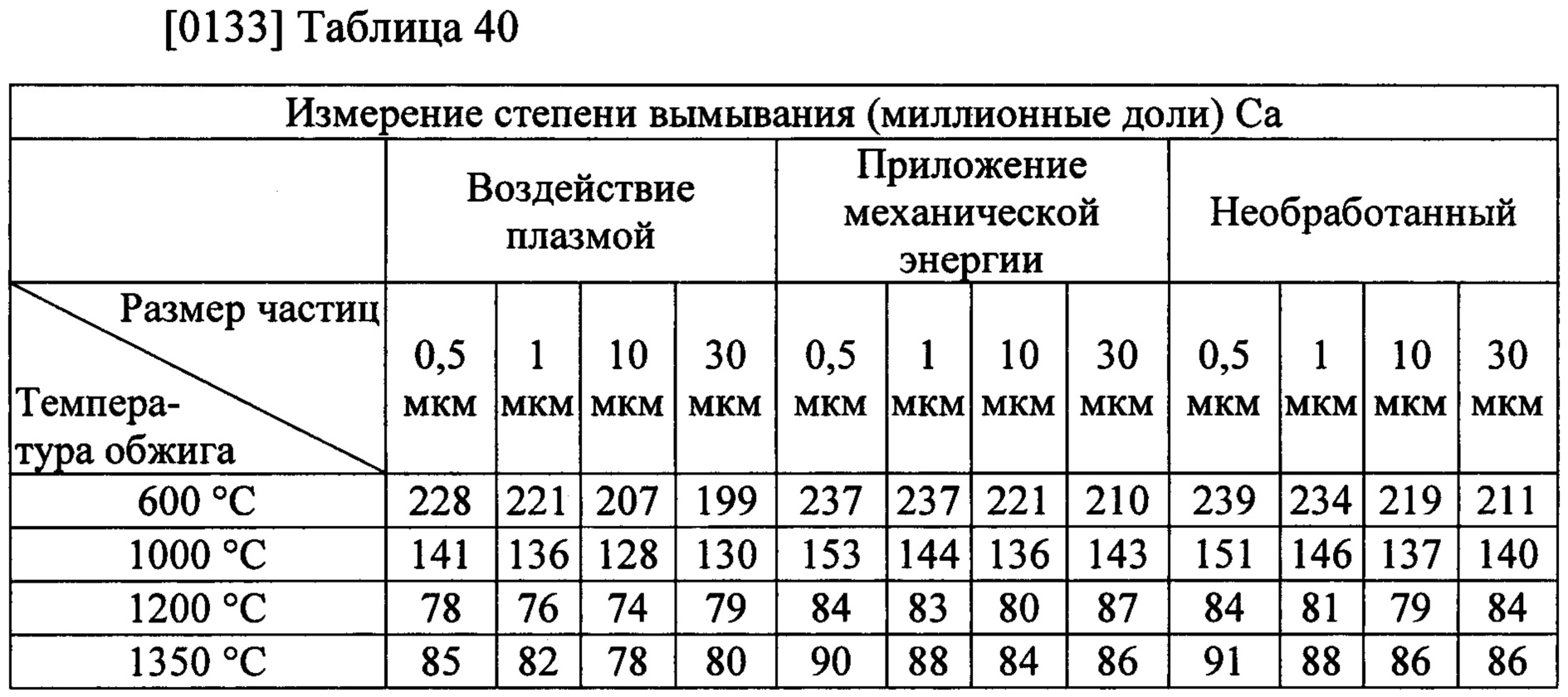

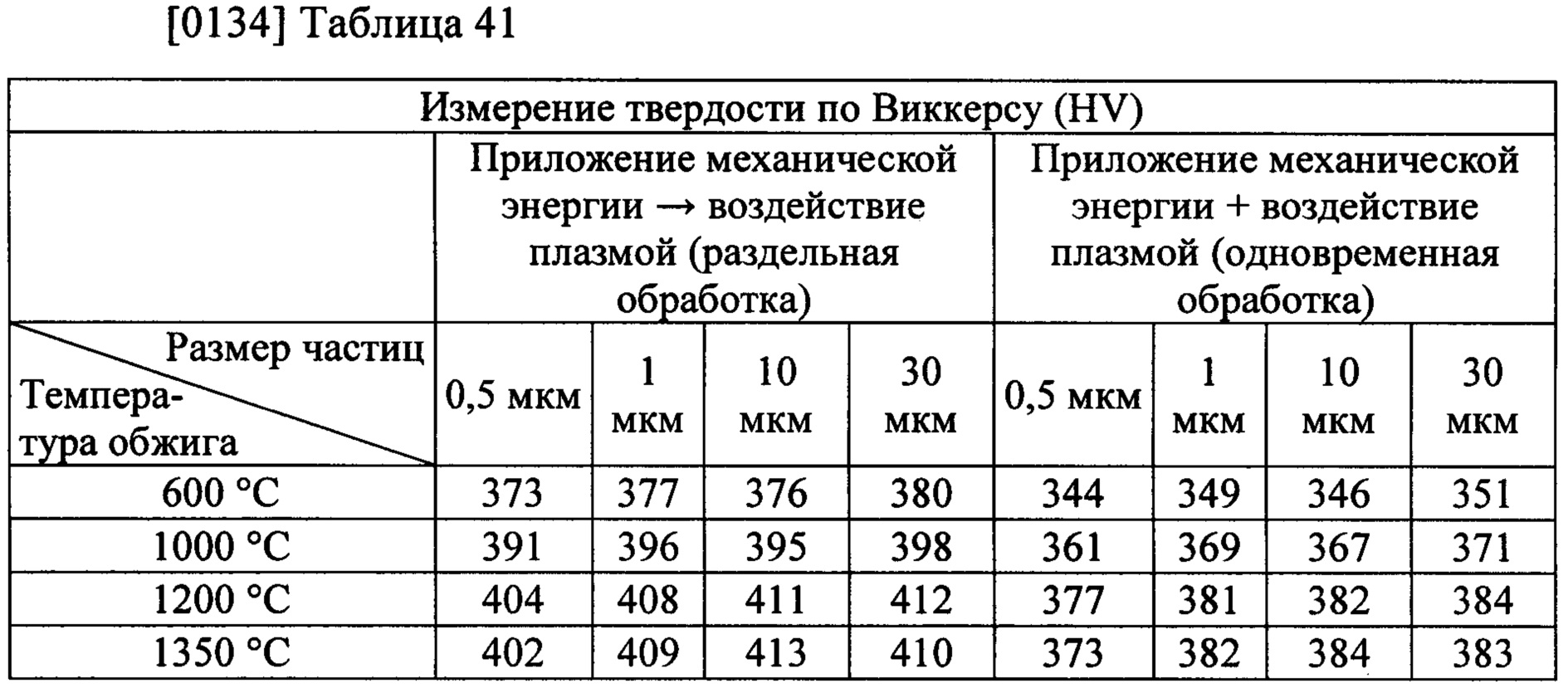

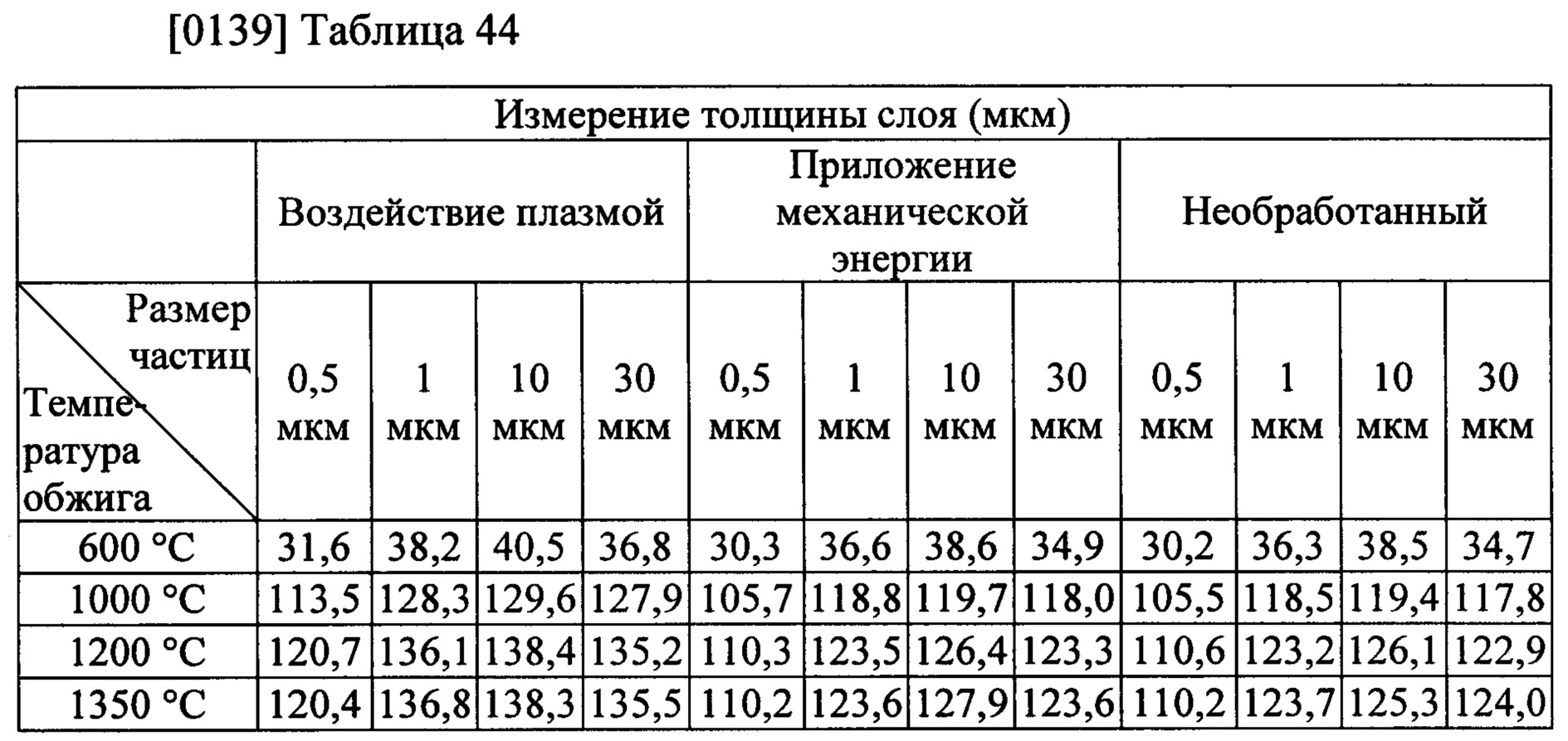

Слои формировали с выполнением обработки пленкообразующих порошков, изготовленных в соответствии с примером 2, следующими способами: 1) обработка приложением механической энергии с последующим воздействием плазмой (механическая энергия → воздействие плазмой, раздельная обработка); 2) обработка воздействием плазмой с последующим приложением механической энергии (обработка плазмой → механическая энергия, раздельная обработка); 3) обработка приложением механической энергии и одновременным воздействием плазмой (механическая энергия = обработка плазмой, одновременная обработка); 4) обработка воздействием плазмой (обработка плазмой); 5) обработка приложением механической энергии (механическая энергия); а также порошков, полученных 6) только с использованием обжига, измельчения, сортировки и смешивания без воздействия плазмой и без приложения механической энергии (необработанных). Были произведены измерения толщины слоя, степени вымывания Са и твердости по Виккерсу с соответствующими образцами. Измерения толщины слоя, степени вымывания Са и твердости по Виккерсу были произведены такими же способами, что и в примере 5.

[0115] Обработка приложением механической энергии производилась в течение 10 минут со скоростью вращения 2500 об/мин с использованием устройства для приложения механической энергии (Mechanofusion AMS-MINI, Hosokawa Micron Corporation). Обработка воздействием плазмой производилась в течение 10 минут воздействием плазмой при условиях воздействия плазмой (напряжение 10 кВ, плазменный газ: гелий) из насадки плазменного сопла, имеющим контейнер с порошком, не прошедшим и прошедшим обработку приложением механической энергии со скоростью вращения 150 об/мин.