Узел датчика и способ обнаружения повреждений в насосах и узел насоса, содержащий такой узел датчика - RU2726968C1

Код документа: RU2726968C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к узлу датчика для обнаружения и повреждений подшипников двигателя, и кавитации. Настоящее изобретение, более того, относится к способу обнаружения и повреждений подшипников двигателя, и кавитации в насосах. Изобретение также относится к насосу, содержащему такой узел датчика.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

[0002] Известно обеспечение насосов датчиками для обнаружения различных повреждений, оказывающих влияние на работоспособность насоса. Некоторые повреждения являются очень опасными для насоса и по этой причине их важно обнаруживать своевременно. Были разработаны датчики для обнаружения параметров, включающих в себя состояние подшипника, скорость двигателя, гидравлический удар, уровень неуравновешенности, состояние кавитации и сухой ход.

[0003] Из-за разных первопричин и характеристик этих параметров индикации повреждений было разработано много разных датчиков для обнаружения релевантных параметров и повреждений. Оптимальное расположение датчика индикации повреждения в значительной степени зависит от типа датчика. Например, датчик сухого хода должен быть расположен в верхней области трубопровода, в котором ожидается присутствие текучей среды (за счет низкой плотности воздуха), тогда как датчик кавитации должен быть расположен вблизи крыльчатки в центробежном насосе, а оптимальное положение датчика повреждений подшипников двигателя находится в двигателе. Повреждения в электрических двигателях насоса могут иметь огромные финансовые последствия, когда насос используется в жизненно важном процессе. Повреждения подшипников являются одними из основных неисправностей двигателя, и в связи с этим важно иметь способность обнаруживать повреждения подшипников.

[0004] EP0742372B1 раскрывает датчик кавитации, расположенный во всасывающем впуске близко к крыльчатке центробежного насоса. Это положение выгодно, потому что возможно обнаруживать мощный сигнал кавитации (большое отношение сигнал-шум) и тем самым обнаруживать кавитацию.

[0005] EP1972793B1 раскрывает узел насоса, содержащий датчик вибрации, прикрепленный к блоку управления, прикрепленному к корпусу двигателя. Посредством механического крепления датчика вибрации рядом с двигателем возможно обнаруживать сигналы вибрации, которые могут быть обработаны для того, чтобы обнаруживать повреждения подшипников двигателя.

[0006] EP1298511A1 раскрывает систему насоса с двигателем, содержащую насос с электроприводом и множество датчиков, соединенных с системой управления, содержащей контроллер и диагностические средства. Требуется применять несколько датчиков, расположенных в различных отдельных положениях на насосе и электрическом двигателе соответственно. Так как разные датчики требуют разного расположения, невозможно располагать датчики в одном и том же положении. Для того чтобы обнаруживать и повреждения подшипников двигателя, и кавитацию в узле насоса путем использования системы, раскрытой в EP1298511A1, требуется иметь два отдельных датчика: один датчик для обнаружения повреждений подшипников двигателя и другой датчик для кавитации.

[0007] Соответственно, было бы желательно иметь способность использовать один узел датчика для обнаружения и повреждений подшипников двигателя, и кавитации.

[0008] WO2015197141A1 раскрывает способ обнаружения повреждений или рабочих параметров в узле насоса путем использования карманного устройства связи, которое расположено снаружи корпуса насоса. Микрофон, интегрированный в или соединенный с карманным устройством, применяют для обнаружения звукового сигнала. Карманное устройство может содержать дополнительный датчик, такой как акселерометр. Одна проблема, связанная с этим способом, заключается в том, что звуковые сигналы должны получать одинаковым образом для того, чтобы иметь способность обрабатывать данные и обеспечивать полезные результаты. На практике невозможно управлять положением внешнего устройства и сигналами из окружающей среды достаточно точным образом для того, чтобы применять способ для обнаружения и повреждений подшипников двигателя, и кавитации. Даже если пользователь пытается выполнять несколько измерений независимо друг от друга, было бы очень сложно, если не невозможно, обнаруживать повреждения подшипников двигателя и кавитацию, если таковые имеются. Соответственно, было бы желательно обеспечивать один датчик и способ, применяющий один датчик, который обеспечивает обнаружение и повреждений подшипников двигателя, и кавитации.

[0009] Задачей настоящего изобретения является обеспечение одного узла датчика, который может обнаруживать и повреждения подшипников двигателя, и кавитацию. Также задачей настоящего изобретения является обеспечение улучшенного способа обнаружения повреждений в узле насоса, содержащем электрический двигатель и насос для текучей среды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] Задача настоящего изобретения может быть решена с помощью узла датчика, как определено в пункте 1 формулы изобретения, и с помощью способа, как определено в пункте 8 формулы изобретения. Предпочтительные варианты выполнения определены в зависимых пунктах формулы изобретения, объяснены в нижеследующем описании и проиллюстрированы на сопровождающих чертежах.

[0011] Узел датчика согласно изобретению представляет собой узел датчика, выполненный с возможностью выполнения обнаружения повреждений в узле насоса, содержащем электрический двигатель и насос для текучей среды, причем узел датчика содержит корпус, выполненный с возможностью крепления в отверстии, обеспеченном в насосе, причем один или более чувствительных к вибрации элементов расположены в корпусе, и причем узел датчика содержит вычислительный блок или соединен с вычислительным блоком, расположенным снаружи корпуса, посредством проводного или беспроводного соединения, причем вычислительный блок выполнен с возможностью приема сигналов датчика от чувствительного к вибрации элемента (элементов), причем вычислительный блок выполнен с возможностью выполнения вычислений и тем самым обнаружения и повреждений подшипников двигателя, и кавитации на основе сигналов датчика, обеспеченных одним или более чувствительными к вибрации элементами.

[0012] Тем самым возможно обеспечивать один узел датчика, способный обнаруживать и повреждения подшипников двигателя, и кавитацию на основе сигналов датчика, обеспеченных одним или более чувствительными к вибрации элементами. Возможно применять один узел датчика, способный обнаруживать множество параметров, например, и повреждения подшипников двигателя, и кавитацию.

[0013] В одном варианте выполнения вычислительный блок выполнен с возможностью осуществления обнаружения повреждений подшипников двигателя и кавитации одновременно.

[0014] В одном варианте выполнения вычислительный блок выполнен с возможностью осуществления обнаружения повреждений подшипников двигателя и кавитации на основе сигналов датчика, обеспеченных одним чувствительным к вибрации элементом. Указанные сигналы датчика будут содержать достаточную информацию для обнаружения и повреждений подшипников двигателя, и кавитации, позволяя вычислительному блоку выполнять вычисления и тем самым обнаруживать и повреждения подшипников двигателя, и кавитацию. Обнаружение повреждений подшипников двигателя и кавитации может быть осуществлено одновременно или поочередно. В предпочтительном варианте выполнения вычислительный блок выполнен с возможностью выполнения вычислений и тем самым обнаружения повреждений подшипников двигателя независимо от обнаружения кавитации. Соответственно, повреждения подшипников и кавитация могут быть обнаружены независимо друг от друга в любое желаемое время.

[0015] В одном варианте выполнения один чувствительный к вибрации элемент расположен в корпусе.

[0016] Вычислительный блок может быть расположен внутри корпуса.

[0017] В предпочтительном варианте выполнения согласно изобретению вычислительный блок расположен снаружи корпуса.

[0018] В одном варианте выполнения согласно изобретению вычислительный блок расположен снаружи корпуса и электрически соединен с одним или более чувствительными к вибрации элементами.

[0019] В другом варианте выполнения блок связи, выполненный с возможностью беспроводной передачи сигналов датчика от чувствительных к вибрации элементов непосредственно или опосредованно во внешний приемный блок, расположен в корпусе или прикреплен к наружной части корпуса.

[0020] Внешний приемный блок может быть расположен или быть прикреплен к наружной части насоса.

[0021] В предпочтительном варианте выполнения узел датчика выполнен с возможностью связи с облачным сервером, образующим вычислительный блок.

[0022] Вычислительный блок выполнен с возможностью обнаружения повреждений подшипников двигателя. Вычислительный блок обеспечивается сигналами датчика, обеспечиваемыми одним или более чувствительными к вибрации элементами. Вычислительный блок анализирует (осуществляет вычисления) сигналов датчика и тем самым вычислительный блок обнаруживает, когда имеется повреждение подшипника двигателя и когда имеется кавитация.

[0023] В одном варианте выполнения согласно изобретению узел датчика выполнен с возможностью связи непосредственно с облачным сервером, образующим вычислительный блок. Связь может осуществляться посредством блока связи, расположенного в корпусе или соединенного с корпусом.

[0024] В другом варианте выполнения согласно изобретению узел датчика выполнен с возможностью связи опосредованно с облачным сервером, образующим вычислительный блок. Связь может осуществляться посредством промежуточного блока, расположенного снаружи корпуса. Причем промежуточный блок содержит блок связи, и причем промежуточный блок соединен с одной или более конструкциями (например, датчиками) внутри корпуса посредством проводного или беспроводного соединения.

[0025] В предпочтительном варианте выполнения вычисления, выполняемые вычислительным блоком для того, чтобы обнаруживать и повреждения подшипников двигателя, и кавитацию, осуществляются снаружи корпуса.

[0026] Может быть предпочтительно, чтобы корпус был выполнен с возможностью расположения в отверстии многоступенчатого насоса.

[0027] Вычислительный блок выполнен с возможностью приема сигналов датчика от чувствительных к вибрации элементов и выполнения вычислений и тем самым обнаружения повреждений подшипников двигателя и кавитации.

[0028] Узел датчика согласно изобретению представляет собой узел датчика, выполненный с возможностью механического крепления к насосу и тем самым позволения сигналам вибрации распространяться от подшипника двигателя к одному или более чувствительным к вибрации элементам и позволения сигналам вибрации распространяться из области возникновения кавитации вблизи впуска насоса к одному или более чувствительным к вибрации элементам. Соответственно, сигналы вибрации из поврежденных областей способны достигать чувствительных к вибрации элементов.

[0029] Узел насоса может представлять собой любой тип насоса, который может испытывать кавитацию. Электрический двигатель может представлять собой любой подходящий тип двигателя, соединенного и выполненного с возможностью приведения в движение насоса.

[0030] Узел датчика содержит корпус, имеющий геометрическую форму, позволяющую корпусу механически крепиться к насосу. Корпус может иметь любой подходящий размер и форму и может быть прикреплен к насосу с помощью любых подходящих крепежных средств, включающих в себя болты, зажимы для шланга, соответствующие дорожки и выступы или другие конструкции механического сцепления.

[0031] Один или более чувствительных к вибрации элементов расположены в или прикреплены к корпусу. Может быть предпочтительно, чтобы чувствительные к вибрации элементы были расположены в корпусе. В одном варианте выполнения согласно изобретению участок одного или более чувствительных к вибрации элементов выступает из корпуса. В одном варианте выполнения согласно изобретению один или более чувствительных к вибрации элементов непосредственно или опосредованно прикреплены к наружной поверхности корпуса. В предпочтительном варианте выполнения согласно изобретению один или более чувствительных к вибрации элементов расположены внутри корпуса таким образом, что корпус заключает в себя один или более чувствительных к вибрации элементов.

[0032] Узел датчика содержит вычислительный блок, выполненный с возможностью приема сигналов датчика от одного или более чувствительных к вибрации элементов и выполнения вычислений и тем самым обнаружения повреждений подшипников двигателя и кавитации.

[0033] Вычислительный блок может быть расположен внутри корпуса. Вычислительный блок может быть расположен снаружи корпуса. В предпочтительном варианте выполнения согласно изобретению вычислительный блок расположен снаружи корпуса и электрически соединен с одним или более чувствительными к вибрации элементами.

[0034] В другом варианте выполнения согласно изобретению вычислительный блок обеспечен в виде решения с облачными вычислениями. Может быть предпочтительно, чтобы вычисления осуществлялись на одном или более заранее определенных серверов. Тем самым возможно получать доступ к данным извне. Более того, возможно снижать стоимость узла датчика для конечного пользователя, поскольку конечный пользователь не должен платить за вычислительный блок, представляющий собой отдельный аппаратный компонент.

[0035] Узел датчика согласно изобретению образует систему обнаружения повреждений, содержащую несколько датчиков и вычислительный блок.

[0036] Корпус выполнен с возможностью крепления в отверстии, обеспеченном в насосе. Тем самым возможно крепить корпус к насосу простым и надежным образом.

[0037] В одном варианте выполнения согласно изобретению корпус содержит внешний резьбовой участок, выполненный с возможностью установки в резьбовое отверстие, обеспеченное в насосе. Тем самым возможно крепить корпус простым и безопасным образом. Более того, сигналы вибрации могут быть обнаружены одним или более чувствительными к вибрации элементами.

[0038] Может быть выгодно, чтобы корпус был выполнен с возможностью крепления к насосу в зоне, в которой амплитуда сигналов вибраций, генерируемых поврежденными подшипниками двигателя, и амплитуда сигналов, генерируемых в случае кавитации в стороне всасывания насоса, имеют величину, достаточно большую для обнаружения чувствительным к вибрации элементом (элементами).

[0039] В предпочтительном варианте выполнения согласно изобретению корпус выполнен с возможностью вставки в отверстие, размещенное в зоне насоса, в которой амплитуда сигналов вибраций, генерируемых поврежденными подшипниками двигателя, и амплитуда сигналов, генерируемых в случае кавитации в стороне всасывания насоса, имеют величину, достаточно большую для обнаружения чувствительным к вибрации элементом (элементами). Тем самым возможно обеспечивать обнаружение сигналов вибрации, имеющих отношение сигнал-шум, позволяющее фильтровать и обрабатывать сигналы вибрации для того, чтобы осуществлять обнаружение повреждений подшипников двигателя и обнаружение кавитации.

[0040] Может быть выгодно, чтобы термочувствительный датчик был расположен в корпусе, причем термочувствительный датчик расположен с возможностью обнаружения температуры текучей среды, перекачиваемой насосом. Термочувствительный датчик может предпочтительно быть прикреплен в дальнем конце корпуса, вставленного в отверстие в насосе. Может быть предпочтительно, чтобы термочувствительный датчик приводился в контакт с материалом, имеющим высокую термическую проводимость, для того, чтобы обеспечивать достоверное измерение температуры.

[0041] Может быть выгодно, чтобы корпус представлял собой цельный корпус.

[0042] Может быть предпочтительно, чтобы узел датчика был выполнен с возможностью выполнения обнаружения повреждений в узле насоса, содержащем электрический двигатель и многоступенчатый центробежный насос.

[0043] В одном варианте выполнения согласно изобретению узел датчика выполнен с возможностью выполнения обнаружения повреждений в узле насоса, содержащем электрический двигатель и многоступенчатый центробежный насос, выполненный с возможностью вертикального расположения.

[0044] В другом варианте выполнения согласно изобретению узел датчика выполнен с возможностью выполнения обнаружения повреждений в узле насоса, содержащем электрический двигатель и многоступенчатый центробежный насос, выполненный с возможностью горизонтального расположения.

[0045] Может быть предпочтительно, чтобы корпус был расположен в верхнем участке корпуса (например, головке насоса) насоса для того, чтобы иметь способность получать сигналы вибрации, возникающие в результате и повреждений подшипников двигателя, и кавитации.

[0046] В одном варианте выполнения изобретения корпус расположен в головке насоса многоступенчатого центробежного насоса. Тем самым возможно получать сигналы вибрации, возникающие в результате и повреждений подшипников двигателя, и кавитации, образом, при котором сигналы имеют достаточно большую амплитуду (величину).

[0047] Может быть предпочтительно, чтобы узел датчика был выполнен с возможностью обнаружения скорости насоса посредством вычислительного блока и сигналов датчика от чувствительного к вибрации элемента (элементов) или другого чувствительного элемента (элементов).

[0048] Может быть выгодно, чтобы чувствительный к вибрации элемент представлял собой акселерометр, выполненный с возможностью обнаружения ускорений в по меньшей мере одном измерении. Может быть предпочтительно, чтобы акселерометр был механически прикреплен к корпусу посредством жесткого соединения.

[0049] В одном варианте выполнения изобретения чувствительный к вибрации элемент представляет собой микрофон. Посредством механического крепления микрофона к корпусу возможно обнаруживать сигналы вибрации, используя микрофон. Посредством механического крепления микрофона к корпусу микрофон будет испытывать вибрации, соответствующие вибрациям, воздействию которых подвергается корпус.

[0050] Может быть выгодно, чтобы вычислительный блок был выполнен с возможностью приема сырых (необработанных/нефильтрованных) сигналов датчика от чувствительных элементов и выполнения вычислений на основе этих сигналов.

[0051] В одном варианте выполнения согласно изобретению сигналы датчика обрабатываются до того, как они принимаются вычислительным блоком. Возможно применять любой подходящий тип обработки сигналов, включая цифровые фильтры.

[0052] Может быть предпочтительно, чтобы вычислительный блок содержал блок обработки, выполненный с возможностью приема сигналов от чувствительных элементов, причем вычислительный блок дополнительно выполнен с возможностью обработки сигналов и тем самым осуществления обнаружения повреждений подшипников путем использования частотного анализа, причем вычислительный блок, более того, выполнен с возможностью осуществления обнаружения кавитации путем использования спектрального анализа и определения, увеличивается ли спектральный уровень в заранее определенной полосе частот.

[0053] Тем самым возможно осуществлять и обнаружение повреждений подшипников, и обнаружение кавитации на основе сигналов вибрации, обнаруживаемых одним чувствительным к вибрации элементом.

[0054] В одном варианте выполнения частотный анализ представляет собой кепстральный анализ.

[0055] Может быть выгодно, чтобы заранее определенная полоса частот находилась в пределах диапазона 10-20 кГц. В одном варианте выполнения согласно изобретению вычислительный блок выполнен с возможностью осуществления обнаружения кавитации путем использования спектрального анализа и определения, увеличивается ли спектральный уровень в пределах диапазона 10-20 кГц.

[0056] В одном варианте выполнения согласно изобретению узел датчика содержит два чувствительных к вибрации элемента. Соответственно, возможно применять разные чувствительные к вибрации элементы для обнаружения повреждений подшипников двигателя и кавитации соответственно.

[0057] Может быть предпочтительно, чтобы вычислительный блок был расположен в отдельном блоке, расположенном снаружи насоса, причем вычислительный блок электрически соединен с чувствительным к вибрации элементом посредством электрического кабеля. Тем самым возможно снабжать чувствительный к вибрации элемент электропитанием по кабелю. Более того, возможно обслуживать вычислительный блок, не оказывая воздействия на корпус или чувствительные элементы. Дополнительно, возможно заменять вычислительный блок и по-прежнему применять тот же самый корпус. В одном варианте выполнения вычислительный блок расположен в блоке управления, прикрепленном к корпусу двигателя.

[0058] Может быть выгодно, чтобы блок передатчика, выполненный с возможностью беспроводной передачи сигналов датчика непосредственно или опосредованно (например, через Интернет) от чувствительных к вибрации элементов непосредственно или опосредованно (например, через Интернет) во внешний приемный блок, был расположен в корпусе или прикреплен к наружной части корпуса. Тем самым возможно осуществлять беспроводную передачу сигналов от чувствительных к вибрации элементов во внешний приемный блок, который может обрабатывать сигналы. Блок передатчика может содержать радиопередатчик, выполненный с возможностью связи с модулем связи в приемном блоке.

[0059] В одном варианте выполнения согласно изобретению блок связи, выполненный с возможностью связи (включая передачу и прием сигналов) с внешним блоком связи, расположен в корпусе или прикреплен к наружной части корпуса. Тем самым возможно отправлять сигналы по беспроводной связи от чувствительных к вибрации элементов в приемный блок и принимать информацию (например, стоп-сигнал), передаваемую от внешнего блока связи.

[0060] Сигналы, отправляемые с блока передатчика или блока связи, могут фильтроваться путем использования любого подходящего фильтра, включающего в себя фильтр нижних частот или фильтр верхних частот.

[0061] Может быть предпочтительно, чтобы узел датчика содержал промежуточный блок, обеспеченный блоком связи, выполненным с возможностью беспроводной связи, причем промежуточный блок электрически соединен с чувствительными элементами посредством электрического кабеля, причем промежуточный блок выполнен с возможностью беспроводной связи либо непосредственно с внешним приемным блоком, либо опосредованно с внешним приемным блоком через Интернет.

[0062] Тем самым возможно осуществлять вычисления (обработку) на внешнем устройстве (например, сервере или смартфоне). Соответственно, возможно уменьшать сложность и стоимость узла датчика, поскольку внешнее устройство (например, сервер или смартфон) может быть использовано в качестве вычислительного блока.

[0063] Блок связи может предпочтительно быть выполнен с возможностью приема сигналов от внешнего устройства. Такие сигналы могут включать в себя стоп-сигнал, отправляемый в блок управления, электрически соединенный с двигателем, в случае обнаружения повреждения подшипника двигателя или кавитации.

[0064] Внешний приемный блок может представлять собой смартфон, сервер, портативный компьютер (ПК), персональный цифровой помощник (PDA, ПЦП), планшет или умные часы.

[0065] Может быть выгодно, чтобы узел датчика содержал блок дисплея, выполненный с возможностью отображения одного или более параметров, вычисленных вычислительным блоком. Узел датчика может содержать блок дисплея, прикрепленный к корпусу.

[0066] В одном предпочтительном варианте выполнения согласно изобретению блок дисплея представляет собой интегрированную часть блока или прикреплен к блоку, расположенному снаружи насоса, причем блок электрически соединен с чувствительным к вибрации элементом посредством электрического кабеля. Может быть выгодно, чтобы блок дисплея представлял собой интегрированную часть блока или был прикреплен к блоку, содержащему вычислительный блок, причем блок расположен снаружи насоса, и причем блок электрически соединен с чувствительным к вибрации элементом посредством электрического кабеля.

[0067] Может быть предпочтительно, чтобы вычислительный блок был расположен в отдельном блоке, расположенном снаружи насоса, причем вычислительный блок электрически соединен с чувствительным к вибрации элементом посредством электрического кабеля. Тем самым возможно снабжать чувствительный к вибрации элемент электропитанием по кабелю. Более того, возможно обслуживать вычислительный блок, не оказывая воздействия на корпус или чувствительные элементы. Более того, возможно заменять вычислительный блок и по-прежнему применять тот же самый корпус. В одном варианте выполнения вычислительный блок расположен в блоке управления, прикрепленном к корпусу двигателя.

[0068] В одном варианте выполнения согласно изобретению вычислительный блок и блок дисплея прикреплены к корпусу. Тем самым возможно обеспечивать компактный узел датчика.

[0069] Может быть выгодно, чтобы вычислительный блок и блок дисплея были расположены в цельном корпусе.

[0070] В одном варианте выполнения согласно изобретению вычислительный блок, блок дисплея и корпус сформированы в виде цельного корпуса.

[0071] Может быть предпочтительно, чтобы печатная плата (PCB) была обеспечена в корпусе, и чтобы чувствительные элементы были электрически соединены с печатной платой. Возможно осуществлять процесс фильтрации посредством электронных компонентов PCB.

[0072] Может быть предпочтительно, чтобы розетка была расположена в ближнем конце корпуса, причем узел датчика содержит вилку, выполненную с возможностью механического и электрического соединения с розеткой. Тем самым возможно электрически и механически соединять корпус и чувствительные элементы с внешним блоком посредством электрического кабеля, обеспеченного указанной вилкой. Соответственно, изобретение обеспечивает простой и удобный для пользователя способ электрического соединения корпуса и чувствительных элементов с внешним блоком. Более того, чувствительные элементы могут питаться электроэнергией по кабелю. Таким образом, кабель может быть использован для передачи электрических сигналов от чувствительных элементов и одновременно быть использован для обеспечения электропитания в чувствительные элементы.

[0073] Может быть выгодно, чтобы корпус был обеспечен блоком передатчика, выполненным с возможностью беспроводной передачи сигналов, принимаемых от чувствительных элементов. Блок передатчика может передавать беспроводные сигналы внешнему устройству, такому как смартфон или другое устройство, способному пересылать сигналы в дополнительное приемное устройство (например, сервер). Таким образом, возможно выполнять обработку и вычисления во внешнем устройстве или дополнительном приемном устройстве.

[0074] В одном варианте выполнения согласно изобретению вычислительный модуль расположен в корпусе. Соответственно, обработка сигналов может быть осуществлена в вычислительном модуле в корпусе и, таким образом, эти обработанные сигналы могут быть переданы в блок, содержащий блок дисплея, выполненный с возможностью отображения одного или более заранее определенных параметров.

[0075] Может быть предпочтительно, чтобы корпус был обеспечен внутренним резьбовым участком в его ближнем конце. Тем самым корпус может быть ввинчен в резьбовое отверстие для того, чтобы прочно крепить корпус к механической конструкции узла насоса. Соответственно, сигналы вибрации могут быть переданы через механические конструкции узла насоса по направлению к корпусу. В связи с этим чувствительные к вибрации элементы могут обнаруживать сигналы вибрации.

[0076] В предпочтительном варианте выполнения согласно изобретению корпус содержит нижнюю стенку, обеспеченную в дальнем конце корпуса, причем толщина нижней стенки меньше, чем толщина остальных участков стенок корпуса. Тем самым возможно обеспечивать оптимальные условия для того, чтобы осуществлять измерения температуры путем использования термочувствительного датчика, расположенного в корпусе. Более того, когда корпус обеспечен тонкой конструкцией дальней стенки, возможно обнаруживать сухой ход посредством ультразвукового датчика, обеспеченного в дальнем конце корпуса.

[0077] Может быть предпочтительно, чтобы конструкция гайки была интегрирована в ближний конец корпуса. Тем самым конструкция гайки может быть применена в качестве конструкции сцепления во время завинчивания корпуса, в то время как корпус закрепляется в резьбовом отверстии в насосе. Может быть предпочтительно, чтобы конструкция гайки была шестиугольной.

[0078] В варианте выполнения согласно изобретению узел датчика содержит корпус, выполненный с возможностью механического крепления к головке насоса, обеспеченной резьбовым отверстием, выполненным с возможностью приема корпуса. Посредством расположения корпуса в отверстии, расположенном в головке насоса, возможно принимать очень большие сигналы вибрации, исходящие от подшипника двигателя и в результате кавитации.

[0079] Может быть предпочтительно, чтобы ультразвуковой чувствительный к сухому ходу элемент был расположен в дальнем конце корпуса. Тем самым возможно осуществлять обнаружение сухого хода эффективным образом.

[0080] В предпочтительном варианте выполнения согласно изобретению ультразвуковой чувствительный к сухому ходу элемент и термочувствительный датчик расположены на одном и том же кристалле. Тем самым возможно уменьшать размер и общую стоимость производства ультразвукового чувствительного к сухому ходу элемента и термочувствительного датчика. Может быть предпочтительно, чтобы ультразвуковой чувствительный к сухому ходу элемент и термочувствительный датчик были расположены на одном и том же кристалле и были расположены в дальнем конце корпуса, причем корпус выполнен с возможностью вставки в отверстие, обеспеченное в насосе, причем отверстие создает доступ к текучей среде, перекачиваемой насосом.

[0081] Может быть предпочтительно, чтобы ультразвуковой чувствительный к сухому ходу элемент и чувствительный к вибрации элемент были расположены на одном и том же кристалле. Тем самым возможно уменьшать размер и стоимость производства ультразвукового чувствительного к сухому ходу элемента и чувствительного к вибрации элемента. Может быть выгодно располагать ультразвуковой чувствительный к сухому ходу элемент и чувствительный к вибрации элемент на одном и том же кристалле в дальнем конце корпуса для того, чтобы обеспечивать наиболее оптимальные условия обнаружения.

[0082] В одном варианте выполнения согласно изобретению ультразвуковой чувствительный к сухому ходу элемент, чувствительный к вибрации элемент и термочувствительный датчик расположены на одном и том же кристалле. Тем самым возможно обеспечивать компактный и экономичный узел датчика, способный обнаруживать сухой ход, повреждения подшипников двигателя, кавитацию и температуру перекачиваемой текучей среды.

[0083] Может быть предпочтительно, чтобы ультразвуковой чувствительный к сухому ходу элемент был расположен в ультразвуковом геле. Тем самым возможно достигать хорошего акустического соединения между ультразвуковым чувствительным к сухому ходу элементом и элементом стенки, находящимся в контакте с перекачиваемой текучей средой.

[0084] Может быть выгодно, чтобы корпус был по меньшей мере частично заполнен смолой для того, чтобы делать узел датчика подходящим для измерений вибрации. В предпочтительном варианте выполнения согласно изобретению корпус полностью заполнен смолой для того, чтобы оптимизировать механические свойства корпуса и тем самым обеспечивать обнаружение сигналов вибрации датчиками вибрации наиболее эффективным образом.

[0085] В одном варианте выполнения согласно изобретению корпус содержит аккумуляторную батарею. Тем самым возможно обеспечивать чувствительные элементы (чувствительные к вибрации элементы, ультразвуковой чувствительный к сухому ходу элемент и термочувствительный датчик) электропитанием от аккумуляторной батареи.

[0086] В другом варианте выполнения согласно изобретению блок дисплея содержит аккумуляторную батарею. Тем самым чувствительные элементы (чувствительные к вибрации элементы, ультразвуковой чувствительный к сухому ходу элемент и термочувствительный датчик) могут быть обеспечены электропитанием от аккумуляторной батареи посредством электрического соединения (например, проводного соединения) между аккумуляторной батареей и чувствительными элементами.

[0087] В предпочтительном варианте выполнения согласно изобретению отдельный блок соединен с цепью питания насоса или двигателя и с чувствительными элементами (чувствительными к вибрации элементами и необязательно ультразвуковым чувствительным к сухому ходу элементом и/или термочувствительным датчиком) в корпусе. Тем самым чувствительные элементы могут питаться тем же источником питания, что и насос.

[0088] Может быть предпочтительно, чтобы узел датчика содержал блок дисплея, электрически соединенный с цепью питания насоса или двигателя и с чувствительными элементами (чувствительными к вибрации элементами и необязательно ультразвуковым чувствительным к сухому ходу элементом и/или термочувствительным датчиком) в корпусе. Соответственно, насос и чувствительные элементы могут питаться одним и тем же источником питания.

[0089] Может быть предпочтительно применять насос, имеющий узел датчика согласно изобретению. Такой насос является безопасным для использования за счет узла датчика.

[0090] Способ согласно изобретению представляет собой способ обнаружения повреждений в узле насоса, содержащем электрический двигатель и насос для текучей среды, причем способ содержит этапы, на которых обеспечивают сигналы датчика от по меньшей мере одного чувствительного к вибрации элемента, причем способ содержит следующие этапы, на которых:

- применяют вычислительный блок, принимающий сигналы датчика от чувствительного к вибрации элемента (элементов);

- обрабатывают сигналы датчика;

- используют частотный анализ для обнаружения повреждений подшипников двигателя,

причем сигналы датчика обнаруживают посредством чувствительного к вибрации элемента, закрепленного в отверстии, обеспеченном в насосе.

[0091] Тем самым возможно обеспечивать улучшенный способ обнаружения повреждений в узле насоса, содержащем электрический двигатель и насос для текучей среды. Способ могут осуществлять путем применения одного узла датчика (например, одного чувствительного к вибрации элемента), прикрепленного к насосу.

[0092] Способ согласно изобретению представляет собой способ обнаружения повреждений, включающих в себя повреждения подшипников двигателя, и кавитации, в узле насоса, содержащем электрический двигатель и насос для текучей среды.

[0093] Способ могут, однако, также выполнять с возможностью обнаружения дополнительных параметров, включая обнаружение сухого хода и температуры текучей среды, перекачиваемой насосом для текучей среды.

[0094] Способ содержит этап, на котором обеспечивают сигналы датчика от по меньшей мере одного чувствительного к вибрации элемента. Сигналы датчика обнаруживают посредством чувствительного к вибрации элемента, механически прикрепленного к насосу. Соответственно, возможно обеспечивать способ, который не требует участия пользователя. Соответственно, способ является подходящим для осуществления в качестве автономной системы, тогда как известные в уровне техники способы требуют участия пользователя.

[0095] Способ применяет вычислительный блок, который выполнен с возможностью приема сигналов датчика от чувствительного к вибрации элемента (элементов). Тем самым вычислительный блок может обрабатывать сигналы датчика. Обработка сигналов датчика может включать в себя любой подходящий тип обработки, включая фильтрацию нижних частот и фильтрацию верхних частот.

[0096] Узел датчика содержит корпус, имеющий геометрическую форму, позволяющую корпусу механически крепиться к насосу, причем корпус выполнен с возможностью крепления в отверстии, обеспеченном в насосе.

[0097] В предпочтительном варианте выполнения согласно изобретению способ содержит этап, на котором располагают узел датчика в резьбовом отверстии, обеспеченном в насосе. Тем самым обеспечивают прочное крепление узла датчика. Более того, узел датчика всегда располагают в правильном месте, тем самым обеспечивая оптимальные измерения.

[0098] Способ, более того, использует частотный анализ для обнаружения повреждений подшипников двигателя. Тем самым возможно разделять шум (например, от двигателя и насоса) и обнаруживать периодические сигналы, представляющие повреждения подшипников двигателя.

[0099] В одном варианте выполнения частотный анализ представляет собой кепстральный анализ. Кепстральный анализ сигнала вибрации могут осуществлять с помощью обратного преобразования Фурье логарифмического амплитудного спектра Фурье сигнала вибрации. Может быть выгодно применять фильтрацию верхних частот частотной области до осуществления преобразования Фурье частотной области для того, чтобы исключать влияния конструкции двигателя.

[0100] В предпочтительном варианте выполнения согласно изобретению способ содержит этап, на котором используют спектральный анализ для обнаружения кавитации путем определения, увеличивается ли спектральный уровень в заранее определенной полосе частот.

[0101] Тем самым возможно обнаруживать кавитацию.

[0102] В предпочтительном варианте выполнения согласно изобретению способ содержит этап, на котором используют спектральный анализ для обнаружения кавитации путем определения, увеличивается ли спектральный уровень в пределах диапазона 10-20 кГц.

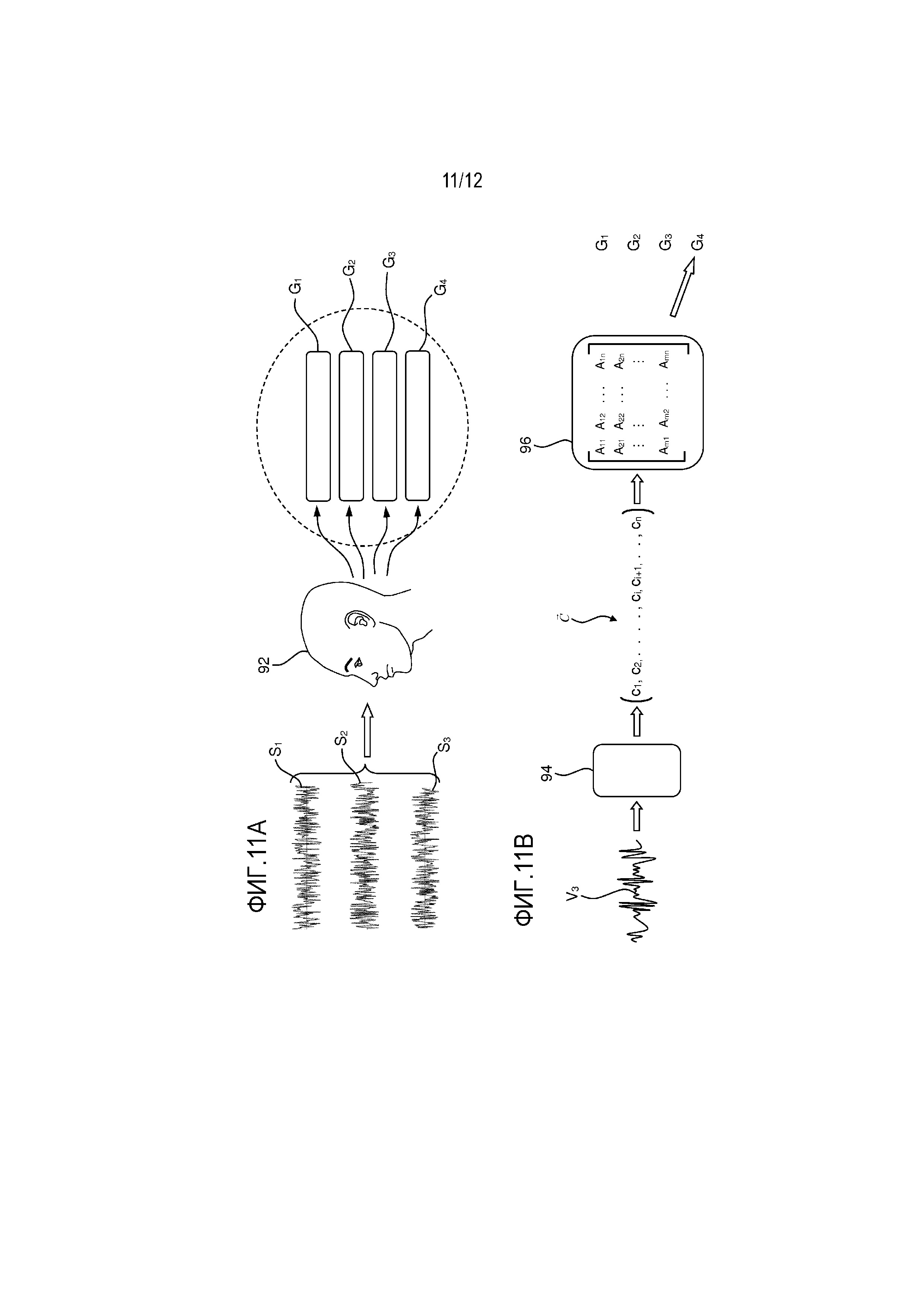

[0103] Может быть выгодно применять способ, который содержит этап, на котором применяют способ обнаружения повреждений подшипников на основе заранее определенного звукового анализа, осуществляемого для категоризации звуковых сигналов по множеству классов/групп, причем соответствующие сигналы датчика записывают, причем звуковые сигналы оценивают путем использования заранее определенного способа сопоставления, сопоставляют каждый звуковой сигнал с оценкой или категорией, тем самым категоризируя звуковые сигналы и соответствующие сигналы датчика по классам/группам.

[0104] Тем самым возможно применять заранее определенный звуковой анализ в качестве инструмента для осуществления обнаружения повреждений подшипников.

[0105] Звуковой анализ могут осуществлять разными способами. В одном варианте выполнения согласно изобретению звуковой анализ могут выполнять с помощью человека, причем несколько обученных обслуживающих подшипники двигателя работников (предпочтительно множество работников) осуществляют звуковой анализ на основе их опыта для того, чтобы категоризировать звуковые сигналы по множеству классов/групп, причем соответствующие сигналы датчика (вибрации) записывают, причем звуковые сигналы оценивают путем использования заранее определенного способа сопоставления, сопоставляют каждый звуковой сигнал с оценкой или категорией, тем самым категоризируя звуковые сигналы и соответствующие сигналы датчика (вибрации) по классам/группам.

[0106] Звуковой анализ может альтернативно быть основан на автоматизированном способе на основе данных, обеспечиваемых выполняемым человеком способом.

[0107] Может быть предпочтительно, чтобы способ содержал этап, на котором применяют таблицу данных, содержащую заранее записанные сигналы или шаблоны сигналов, связанные с известными типами неисправностей насоса, причем способ, более того, содержит этап, на котором сравнивают сигналы датчика с заранее записанными сигналами или шаблонами сигналов для того, чтобы связывать сигналы датчика с известным типом неисправности насоса.

[0108] Тем самым возможно идентифицировать неисправности/повреждения путем проведения сравнения заранее записанных сигналов или шаблонов сигналов и сигналов датчика.

[0109] Сигналы датчика могут обеспечивать в виде сигналов в реальном времени.

[0110] В одном варианте выполнения способа согласно изобретению матрицу признаков генерируют на основе заранее определенного звукового анализа, причем матрица признаков содержит множество строк или столбцов, соответствующих количеству векторов признаков, причем каждый вектор признака генерируют на основе обнаруженного сигнала датчика, причем обнаруженный сигнал датчика преобразуют в вектор признака, причем измеренный сигнал датчика, обнаруженный по меньшей мере одним чувствительным к вибрации элементом, преобразуют в измеренный вектор признака и сравнивают с векторами признаков матрицы признаков путем использования измерения расстояния, причем измерение расстояния определяет расстояния между точкой, определенной измеренным вектором признака, и точками, определенными векторами признаков матрицы признаков, причем находят точку, определенную вектором признака матрицы признаков, имеющую наименьшее расстояние до точки, определенной измеренным вектором признака, и причем ее оценку или категорию адаптируют с помощью вектора признака, преобразованного на основе измеренного сигнала датчика, обнаруженного по меньшей мере одним чувствительным к вибрации элементом.

[0111] В другом варианте выполнения способа согласно изобретению матрицу признаков генерируют на основе заранее определенного звукового анализа, причем матрица признаков содержит множество строк или столбцов, соответствующих количеству векторов признаков, причем каждый вектор признака генерируют на основе обнаруженного сигнала датчика, причем обнаруженный сигнал датчика преобразуют в вектор признака, причем измеренный сигнал датчика, обнаруженный по меньшей мере одним чувствительным к вибрации элементом, преобразуют в измеренный вектор признака и сравнивают с векторами признаков матрицы признаков путем использования измерения расстояния, причем измерение расстояния определяет расстояния между точкой, определенной измеренным вектором признака, и точками, определенными векторами признаков матрицы признаков, причем находят заранее определенное количество точек, определенных вектором признака матрицы признаков, имеющих наименьшее расстояние до точки, определенной измеренным вектором признака, и причем оценку (оценки) или категории или их вычисленное среднее адаптируют с помощью вектора признака, преобразованного на основе измеренного сигнала датчика, обнаруженного по меньшей мере одним чувствительным к вибрации элементом.

[0112] Тем самым возможно применять несколько валидированных и заранее категоризированных сигналов для категоризации обнаруженных сигналов датчика автоматизированным образом. По мере увеличения количества заранее категоризированных сигналов достоверность способа увеличивается. Соответственно, возможно обеспечивать чрезвычайно достоверный способ путем увеличения количества заранее категоризированных сигналов.

[0113] Может быть предпочтительно, чтобы вектор признака содержал несколько компонентов, каждый из которых представляет скаляр, полученный на основе сигнала датчика или сигнала, обработанного на основе сигнала датчика.

[0114] Соответственно, компоненты компонентов могут включать в себя кепстральные коэффициенты, спектральные коэффициенты или параметры, такие как асимметрия, эксцесс, дисперсия, момент, медиана, среднеквадратичное значение (СКЗ) или их сочетания. Параметры, такие как асимметрия, эксцесс, дисперсия, момент, медиана и СКЗ, могут вычислять в любой заранее определенной секции либо сигнала датчика, либо сигнала, обработанного на основе сигнала датчика.

[0115] Соответственно, возможно выделять важную информацию из кепстрального анализа и применять информацию при применении матрицы признаков для категоризации поступающих сигналов датчика.

[0116] На основе спектра мощности (также называемого «спектральная диаграмма»; выполненного с помощью спектрального анализа) и на основе кепстральной диаграммы (также называемой «кепстр»; выполненной с помощью кепстрального анализа), возможно выделять несколько заранее определенных признаков. Эти признаки представляют собой скаляры, образующие вектор признака. Каждый признак представляет информацию, выделенную на основе либо спектра мощности, либо кепстра. В одном варианте выполнения согласно изобретению признаки представляют значения, вычисленные на основе слияния или суммы заранее определенных областей спектра мощности или кепстра. Эти значения могут вычислять путем разделения спектра мощности и кепстра на заранее определенное количество секций и использования каждой секции для вычисления признака. Соответственно, количество признаков могут выбирать для того, чтобы получать достаточную информацию для осуществления категоризации сигнала вибрации на основе вектора признака. В одном варианте выполнения согласно изобретению вектор признака содержит 10-1000 признаков. Может быть выгодно, чтобы вектор признака содержал 20-500 признаков. В одном варианте выполнения согласно изобретению вектор признака содержит 30-300 признаков. В другом варианте выполнения согласно изобретению вектор признака содержит 50-150 признаков. В дополнительном варианте выполнения согласно изобретению вектор признака содержит 80-120 признаков.

[0117] Может быть предпочтительно, чтобы обнаружение повреждений осуществляли путем использования удаленно расположенного вычислительного блока путем использования одного или более внешних устройств.

[0118] Тем самым возможно достигать гибкого способа, который обеспечивает регулярное обновление (включая добавление дополнительных данных) данных верификации (получаемых на основе заранее определенного звукового анализа).

[0119] Может быть предпочтительно, чтобы измерение расстояния осуществляли путем использования удаленно расположенного вычислительного блока путем использования одного или более внешних устройств. Тем самым возможно достигать большой свободы конструкции при осуществлении способа.

[0120] Может быть выгодно, чтобы способ содержал этап, на котором устанавливают и обучают искусственную нейронную сеть или нечеткую сеть осуществлять обнаружение повреждений подшипников, причем искусственная нейронная сеть или нечеткая сеть содержит информацию, установленную на основе заранее определенного звукового анализа. Тем самым возможно оптимизировать способ.

[0121] Может быть предпочтительно, чтобы способ содержал этап, на котором применяют данные от ультразвукового датчика для обнаружения условий сухого хода. Тем самым возможно обеспечивать улучшенный способ, который также обеспечивает обнаружение сухого хода.

[0122] Может быть выгодно, чтобы способ содержал этап, на котором применяют данные от термочувствительного датчика. Тем самым возможно обеспечивать улучшенный способ, который также обнаруживает температуру текучей среды, перекачиваемой насосом.

[0123] Может быть предпочтительно, чтобы способ содержал этап, на котором отправляют стоп-сигнал для того, чтобы останавливать электрический двигатель насоса для текучей среды. Этот признак может защищать узел насоса в случае критического повреждения, такого как сухой ход, кавитация или повреждения подшипников двигателя.

[0124] Может быть предпочтительно, чтобы способ содержал этап, на котором устанавливают огибающую на основе сигнала кепстральной области, причем повреждение подшипника двигателя определяют как имеющееся, когда амплитуда огибающей превышает заранее определенный уровень.

[0125] Может быть предпочтительно, чтобы узел датчика был выполнен с возможностью осуществления способа согласно изобретению.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0126] Изобретение станет более понятным из подробного описания, представленного здесь ниже. Сопровождающие чертежи представлены только в качестве иллюстрации и, таким образом, они не ограничивают настоящее изобретение. На сопровождающих чертежах:

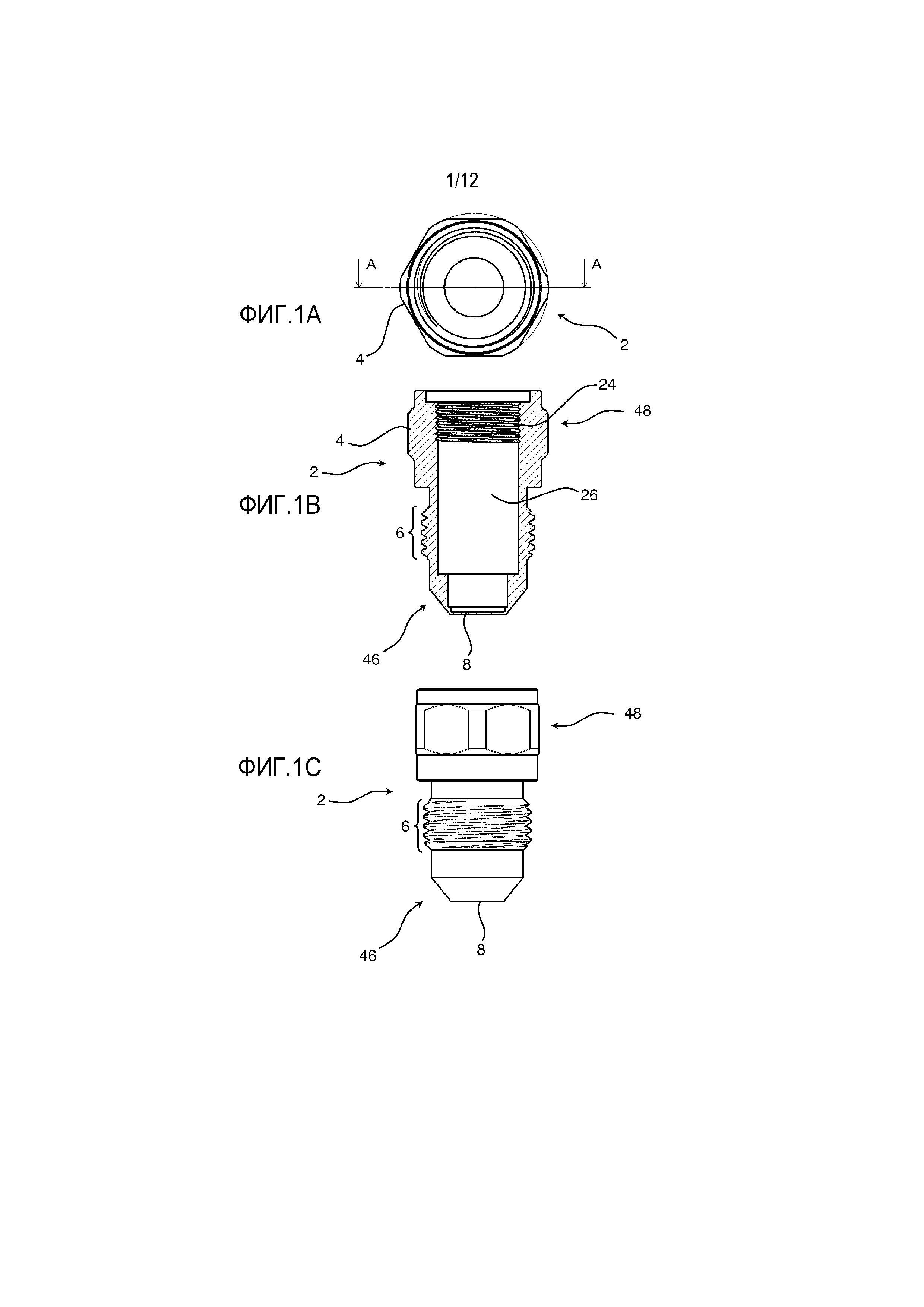

Фиг. 1А показывает схематический вид сверху корпуса узла датчика согласно изобретению;

Фиг. 1B показывает схематический вид сбоку в поперечном сечении корпуса, показанного на Фиг. 1А;

Фиг. 1С показывает схематический вид сбоку корпуса, показанного на Фиг. 1А и Фиг. 1B;

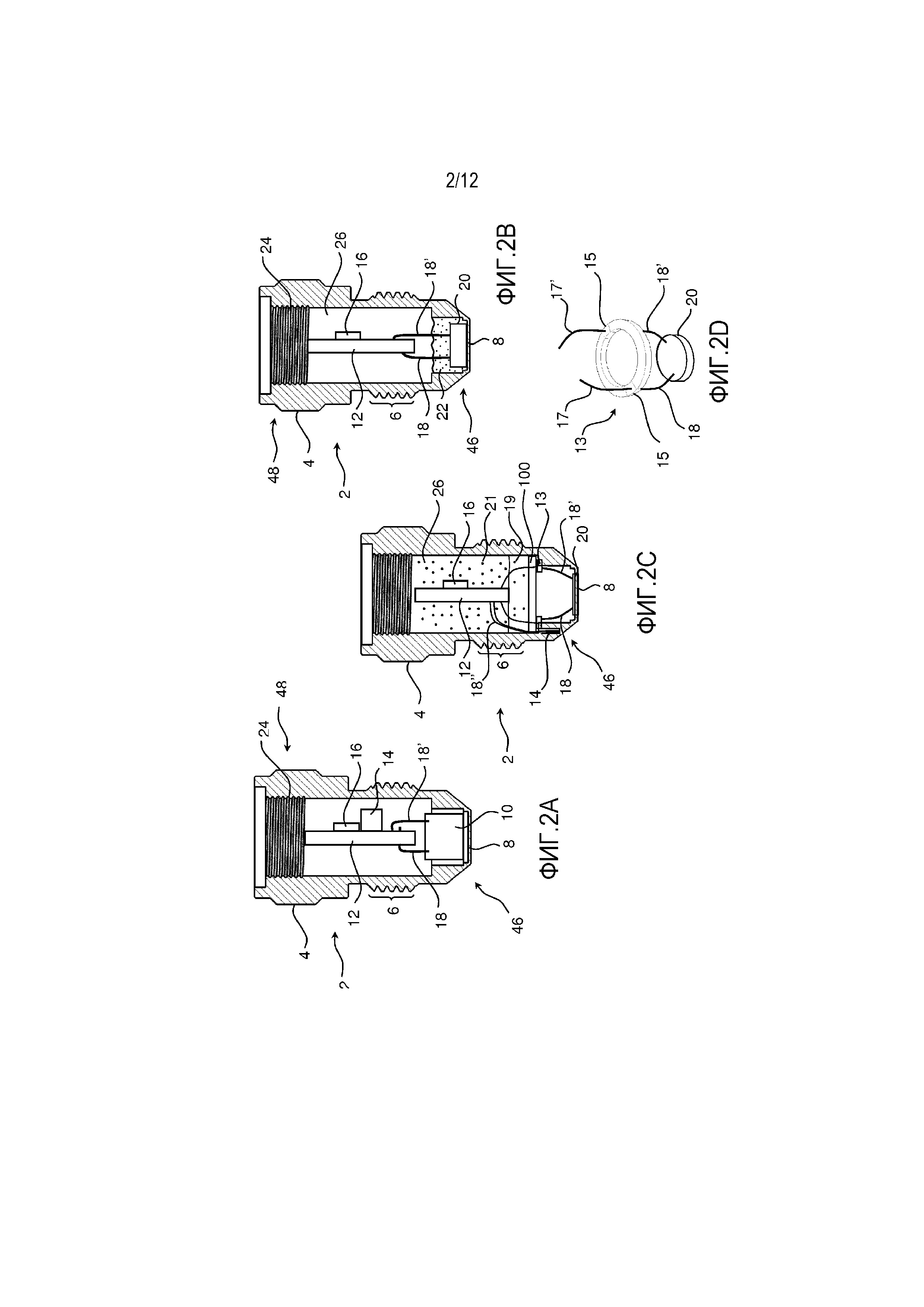

Фиг. 2A показывает схематический вид сбоку в поперечном сечении одного варианта выполнения корпуса узла датчика согласно изобретению;

Фиг. 2B показывает схематический вид сбоку в поперечном сечении другого варианта выполнения корпуса узла датчика согласно изобретению;

Фиг. 2C показывает схематический вид сбоку в поперечном сечении дополнительного варианта выполнения корпуса узла датчика согласно изобретению;

Фиг. 2D показывает схематический вид в перспективе чувствительного элемента, показанного на Фиг. 2C;

Фиг. 3 показывает схематический вид сбоку в поперечном сечении многоступенчатого насоса, обеспеченного узлом датчика согласно изобретению;

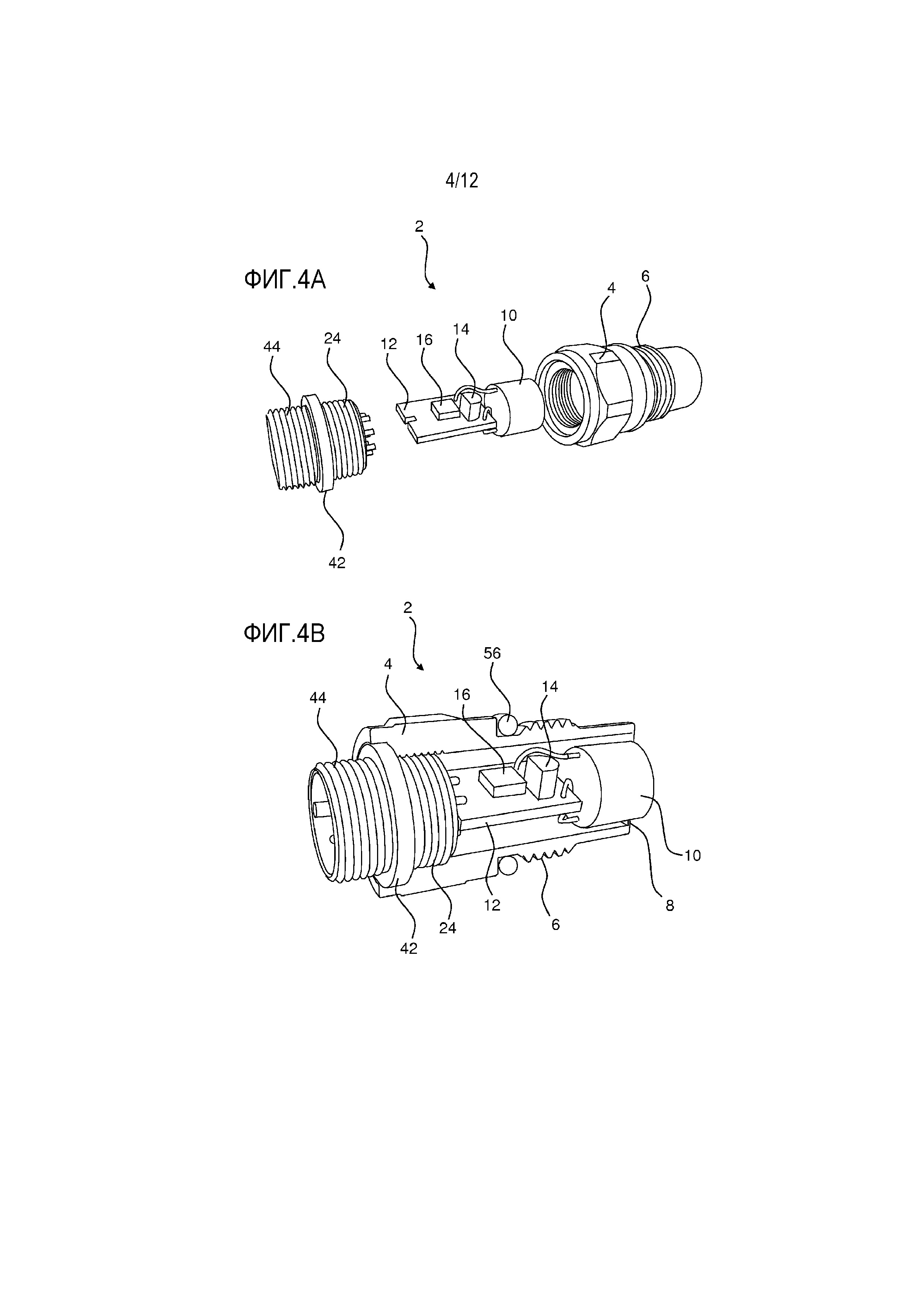

Фиг. 4А показывает схематический разобранный вид в перспективе элементов корпуса узла датчика согласно изобретению;

Фиг. 4B показывает схематический вид в перспективе в поперечном сечении элементов корпуса узла датчика согласно изобретению;

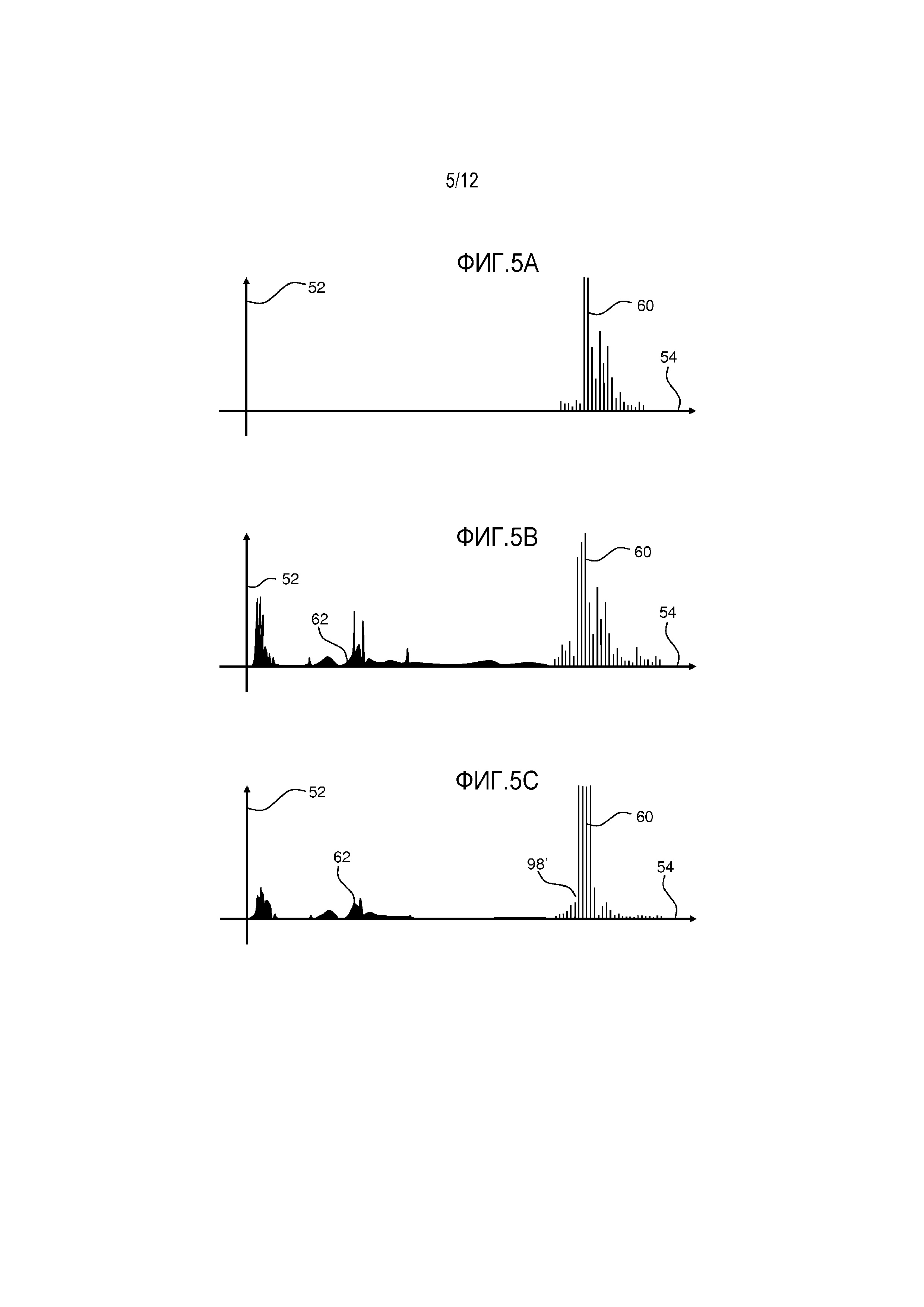

Фиг. 5А показывает спектральную диаграмму на основе спектрального анализа данных от акселерометра, прикрепленного к двигателю насоса, на которой обнаруженный уровень построен как функция от частоты;

Фиг. 5B показывает спектральную диаграмму на основе спектрального анализа данных от узла датчика согласно изобретению, обеспеченного акселерометром, используемым в качестве чувствительного к вибрации элемента;

Фиг. 5C показывает спектральную диаграмму на основе спектрального анализа данных от узла датчика согласно изобретению, обеспеченного микрофоном, используемым в качестве чувствительного к вибрации элемента;

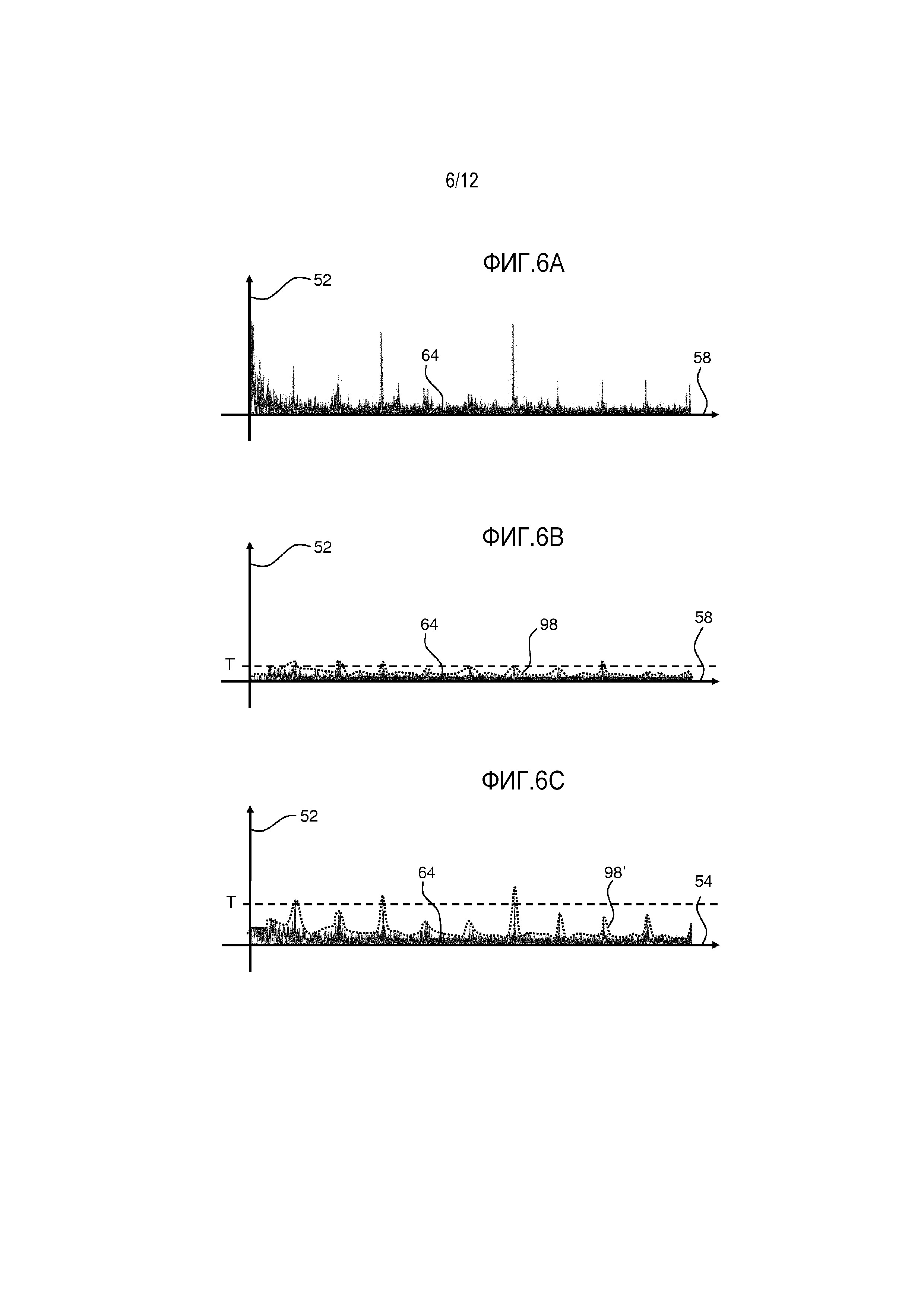

Фиг. 6А показывает кепстральную диаграмму на основе кепстрального анализа, осуществленного на основе данных от акселерометра, прикрепленного к двигателю насоса, на которой обнаруженный уровень построен как функция от частоты;

Фиг. 6B показывает кепстральную диаграмму на основе кепстрального анализа, осуществленного на основе данных от узла датчика согласно изобретению, обеспеченного акселерометром, используемым в качестве чувствительного к вибрации элемента, на которой обнаруженный уровень построен как функция от частоты;

Фиг. 6C показывает кепстральную диаграмму на основе кепстрального анализа, осуществленного на основе данных от узла датчика согласно изобретению, обеспеченного микрофоном, используемым в качестве чувствительного к вибрации элемента, на которой обнаруженный уровень построен как функция от частоты;

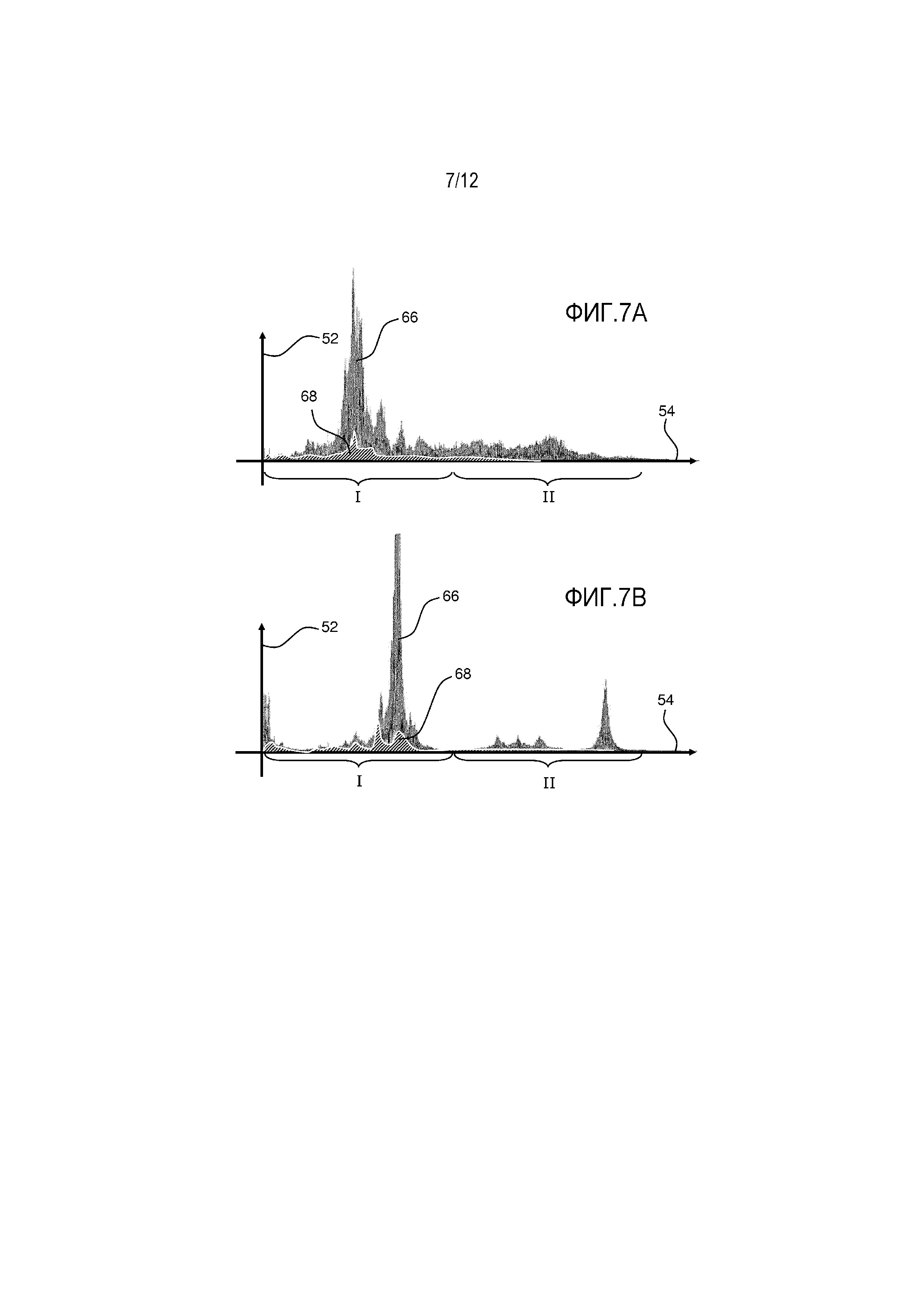

Фиг. 7А показывает спектральную диаграмму на основе спектрального анализа данных от акселерометра, прикрепленного к двигателю насоса, во время кавитации и при нормальной работе, на которой обнаруженный уровень построен как функция от частоты;

Фиг. 7B показывает спектральную диаграмму на основе спектрального анализа данных от узла датчика согласно изобретению, обеспеченного акселерометром, используемым в качестве чувствительного к вибрации элемента, во время кавитации и при нормальной работе, на которой обнаруженный уровень построен как функция от частоты;

Фиг. 8A показывает схематический вид сбоку элементов узла датчика согласно изобретению, на котором корпус расположен в отверстии многоступенчатого насоса;

Фиг. 8B показывает схематический вид сбоку элементов другого узла датчика согласно изобретению, на котором корпус расположен в отверстии многоступенчатого насоса и на котором узел датчика выполнен с возможностью связи с облачным сервером;

Фиг. 8C показывает схематический вид сбоку элементов дополнительного узла датчика согласно изобретению, на котором корпус расположен в отверстии многоступенчатого насоса и на котором узел датчика выполнен с возможностью связи с облачным сервером;

Фиг. 8D показывает схематический вид сбоку элементов узла датчика согласно изобретению, на котором корпус расположен в отверстии многоступенчатого насоса и на котором узел датчика содержит дисплей, прикрепленный к корпусу;

Фиг. 9A показывает схематический вид в перспективе в поперечном сечении элементов корпуса узла датчика согласно изобретению;

Фиг. 9B показывает схематический вид в перспективе в поперечном сечении элементов корпуса другого узла датчика согласно изобретению;

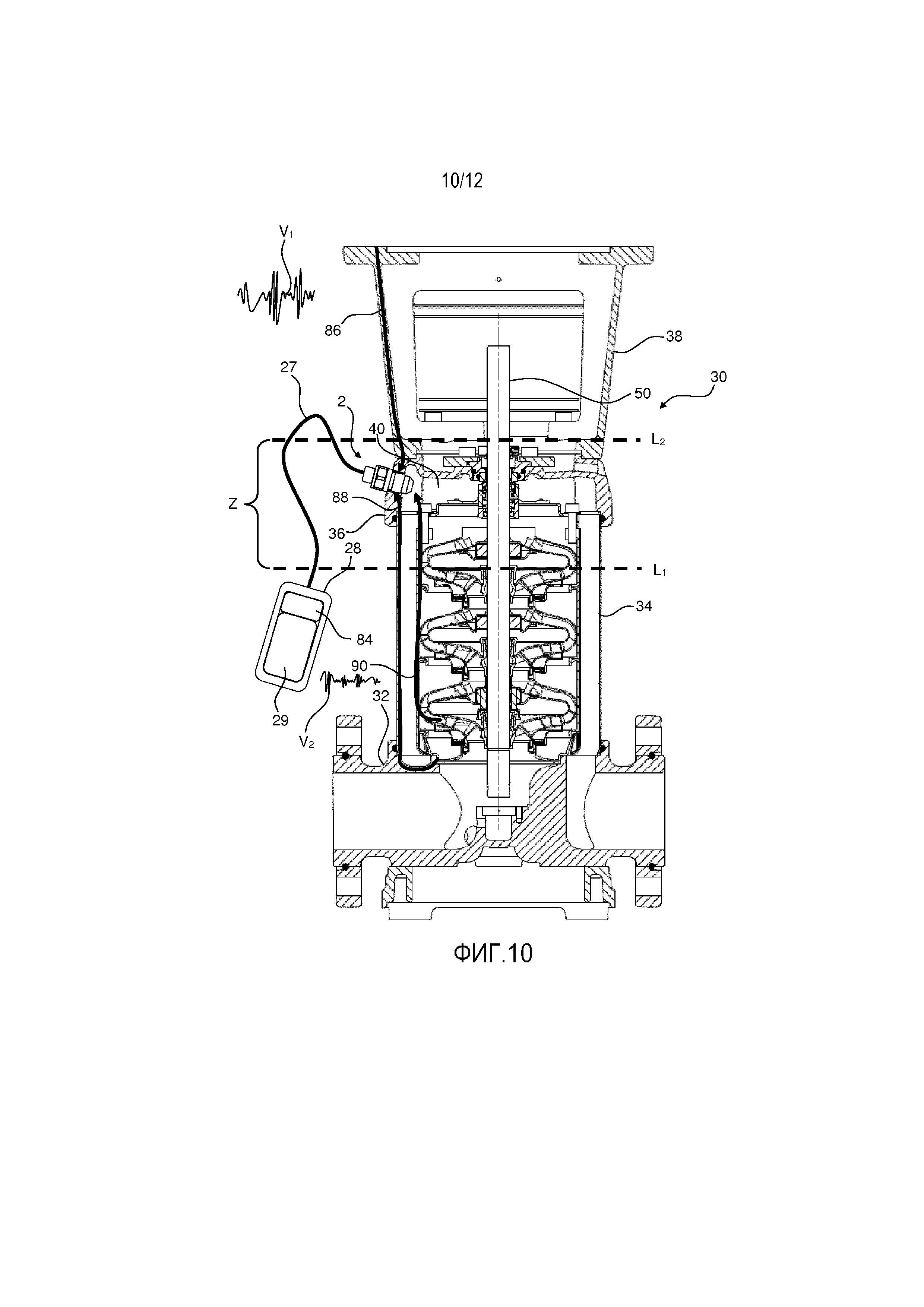

Фиг. 10 показывает схематический вид сбоку в поперечном сечении многоступенчатого насоса, обеспеченного узлом датчика согласно изобретению;

Фиг. 11A показывает схематический вид звукового анализа, осуществляемого для категоризации звуковых сигналов по множеству классов/групп, при котором соответствующие сигналы датчика записывают и звуковые сигналы оценивают путем использования заранее определенного способа сопоставления;

Фиг. 11B показывает схематический вид способа, который содержит этап, на котором применяют таблицу данных, содержащую заранее записанные сигналы или шаблоны сигналов, связанные с известными типами неисправностей насоса, и сравнивают сигналы датчика с заранее записанными сигналами или шаблонами сигналов для того, чтобы связывать сигналы датчика с известным типом неисправности насоса;

Фиг. 12A показывает схематический вид процесса связывания обнаруженного сигнала датчика с известным типом неисправности насоса путем использования способа согласно изобретению и

Фиг. 12B показывает вид вблизи процесса, проиллюстрированного на Фиг. 12A.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0127] Обратимся теперь подробно к чертежам с целью иллюстрации предпочтительных вариантов выполнения настоящего изобретения, корпус 4 узла 2 датчика настоящего изобретения проиллюстрирован на Фиг. 1А. Фиг. 1А иллюстрирует схематический вид сверху корпуса 4 узла 2 датчика согласно изобретению. Корпус 4 содержит конструкцию шестиугольной гайки, которая интегрирована в ближний конец корпуса 4. Соответственно, конструкция гайки может быть применена в качестве конструкции сцепления во время монтажа корпуса 4 в резьбовое отверстие в насосе. Обозначения линия А сечения.

[0128] Фиг. 1B иллюстрирует схематический вид сбоку в поперечном сечении корпуса 4, показанного на Фиг. 1А. Может быть видно, что корпус 4 содержит нижнюю стенку 8, имеющую толщину, которая меньше, чем толщина остальных участков стенок корпуса 4. Нижняя стенка 8 расположена в дальнем конце 46 корпуса 4 и образована в виде пластинообразного концевого участка. Резьбовой участок 6 обеспечен на внешней конструкции части корпуса 4, который выполнен с возможностью вставки в резьбовое отверстие. Резьбы резьбового участка 6 выполнены с возможностью сцепления с внутренними резьбами соответствующего отверстия (смотри Фиг. 3 и Фиг. 10). Конструкция шестиугольной гайки выступает из ближнего конца 48 корпуса 4. Корпус 4 обеспечен полым внутренним участком 26, выполненным с возможностью приема нескольких элементов датчика. Полый внутренний участок 26 обеспечен внутренним резьбовым участком 24, который был приведен в сцепление с резьбами резьбовой соединительной конструкции. Эта соединительная конструкция может (как показано на Фиг. 4B) быть обеспечена конструкциями электрической розетки для приема электрической вилки (например, обеспеченной в дальнем конце электрического кабеля).

[0129] Фиг. 1С иллюстрирует схематический вид сбоку корпуса 4, показанного на Фиг. 1А и Фиг. 1B. Может быть видно, что конструкция шестиугольной гайки выступает из ближнего конца 48 корпуса 4, и что конструкция шестиугольной гайки имеет более большую ширину, чем более дальний участок корпуса 4. Нижняя стенка 8 расположена в виде концевого участка, расположенного рядом с коническим участком, который расположен рядом с цилиндрическим участком, обеспеченным резьбовым участком 6.

[0130] Фиг. 2A иллюстрирует схематический вид сбоку в поперечном сечении одного варианта выполнения корпуса 4 узла 2 датчика согласно изобретению. Корпус 4 соответствует корпусу, показанному на Фиг. 1B. Соответственно, некоторые из конструкций корпуса 4 уже были определены со ссылкой на Фиг. 1B. Некоторые электрические элементы расположены в полом внутреннем участке 26 корпуса 4. PCB 12 расположена в полом внутреннем участке 26. PCB 12 расположена по центру. Однако она может быть расположена по-другому для того, чтобы соответствовать конкретным требованиям. Термочувствительный датчик 14 и чувствительный к вибрации элемент 16 электрически соединены с PCB 12. Ультразвуковой датчик 10 расположен в дальнем участке полого внутреннего участка 26. Ультразвуковой датчик 10 расположен близко к дальнему концевому участку корпуса 4 близко к нижней стенке 8. Соответственно, ультразвуковой датчик 10 может быть использован в качестве датчика сухого хода, выполненного с возможностью обнаружения, имеется ли воздух или жидкость в пространстве, в которое вставлен дальний конец 48 корпуса 4. Ультразвуковой датчик 10 электрически соединен с PCB 12 посредством двух выводов 18, 18'. Хотя не показано, может быть предпочтительно, чтобы корпус 4 был заполнен смолой для того, чтобы обеспечивать обнаружение сигналов вибрации чувствительным к вибрации элементом 16 наиболее эффективным образом.

[0131] Фиг. 2B иллюстрирует схематический вид сбоку в поперечном сечении варианта выполнения корпуса 4 узла 2 датчика согласно изобретению, соответствующего корпусу, показанному на Фиг. 2A. Соответственно, некоторые из конструкций корпуса 4 уже были определены и объяснены со ссылкой на Фиг. 2A. PCB 12 расположена по центру в полом внутреннем участке 26, однако, она может быть расположена по-другому (например, близко к одной из боковых стенок) при желании. Чувствительный к вибрации элемент 16 электрически соединен с PCB 12. Чувствительный элемент 20, содержащий термочувствительный датчик и ультразвуковой датчик, расположен в дальнем участке полого внутреннего участка 26. Чувствительный элемент 20 представляет собой комбинированный чувствительный элемент 20, расположенный в том же элементе корпуса датчика. Может быть видно, что чувствительный элемент 20 приведен в контакт с нижней стенкой 8 в дальнем конце 46 корпуса 4. Соответственно, термическое сопротивление может быть минимизировано для того, чтобы оптимизировать условия измерения температуры путем использования термочувствительного датчика. Подобным образом это положение обеспечивает оптимальные условия для обеспечения обнаружения сухого хода путем использования ультразвукового датчика чувствительного элемента 20. Нижняя стенка 8 может предпочтительно быть изготовлена из материала, имеющего высокую термическую проводимость. В предпочтительном варианте выполнения согласно изобретению корпус 4, включающий в себя нижнюю стенку 8, изготовлен из стали, например, нержавеющей стали. Чувствительный элемент 20 расположен в полости, заполненной ультразвуковым гелем 22. Тем самым возможно достигать хорошего акустического соединения между ультразвуковым датчиком чувствительного элемента 20 и элементами стенок, находящимися в контакте с текучей средой, температуры которой измеряются.

[0132] Фиг. 2C иллюстрирует схематический вид сбоку в поперечном сечении варианта выполнения корпуса 4 узла 2 датчика согласно изобретению, соответствующего корпусу, показанному на Фиг. 2А и Фиг. 2B. Компоненты внутри полого внутреннего участка 26 корпуса 4, однако, немного отличаются. PCB 12 продолжается вдоль продольной оси корпуса 4. Чувствительный к вибрации элемент 16 механически и электрически соединен с PCB 12.

[0133] Чувствительный элемент 20, содержащий ультразвуковой датчик 20, расположен в дальнем участке полого внутреннего участка 26. Чувствительный элемент 20 приведен в контакт с нижней стенкой 8 в дальнем конце 46 корпуса 4. Соответственно, положение обеспечивает оптимальные условия для обеспечения обнаружения сухого хода путем использования ультразвукового датчика чувствительного элемента 20. Термочувствительный датчик 14 обеспечен в отверстии, продолжающемся параллельно продольной оси корпуса 4. Термочувствительный датчик 14 электрически соединен с PCB 12 посредством выводов 18''. Соединительное кольцо 13 размещено между пробковой пластиной 100 и внутренней опорной конструкцией корпуса 4. Соединительное кольцо 13 электрически соединено с PCB 12 и с чувствительным элементом 20. Нижний участок этой части полого внутреннего участка 26 корпуса 4, который расположен выше пробковой пластины 100, заполнен первым материалом наполнителя (например, смолой). Подобным образом верхний участок этой части полого внутреннего участка 26 корпуса 4, который расположен выше пробковой пластины 100, заполнен вторым материалом наполнителя (например, смолой), обеспечивая, что механические вибрации могут быть переданы от насоса через корпус 4 чувствительному к вибрации элементу 16 эффективным образом. Даже если не показано, корпус 4 может содержать две секции для сборки. Тем самым возможно облегчать монтаж чувствительного элемента 20.

[0134] Ультразвуковой датчик чувствительного элемента 20 выполнен с возможностью использования для обнаружения сухого хода, тогда как термочувствительный датчик чувствительного элемента 20 выполнен с возможностью измерения температуры текучей среды, находящейся в контакте с наружной поверхностью нижней стенки 8. Чувствительный элемент 20 электрически соединен с PCB 12 посредством двух выводов 18, 18'. Чувствительный элемент 20 расположен в наполненной воздухом полости.

[0135] При сравнении Фиг. 2A с Фиг. 2B может быть видно, что элементы датчика занимают меньше пространства на Фиг. 2B, поскольку чувствительный элемент 20 представляет собой комбинированный чувствительный элемент 20, расположенный в том же элементе корпуса датчика.

[0136] Фиг. 2D иллюстрирует вид сверху в перспективе чувствительного элемента 20, показанного на Фиг. 2C. Может быть видно, что соединительное кольцо 13 обеспечено двумя противоположными участками 15, 15' электрического соединения, выполненными с возможностью установки электрического соединения между выводами 18, 18', соединенными с чувствительным элементом 20, и с двумя выводами 17, 17', выполненными с возможностью электрического соединения с PCB (показанной на Фиг. 2C).

[0137] Фиг. 3 иллюстрирует схематический вид сбоку в поперечном сечении многоступенчатого насоса 30, обеспеченного узлом 2 датчика согласно изобретению. Насос 30 представляет собой вертикально расположенный многоступенчатый насос 30 для жидкости, содержащий три ступени, расположенные в муфте 34, которая может быть изготовлена из нержавеющей стали или другого подходящего материала. Каждая ступень содержит крыльчатку, прикрепленную к расположенному по центру валу 50, продолжающемуся вдоль продольной оси муфты 34. Вал 50 расположен с возможностью вращения посредством нескольких подшипников, позволяющих приводить в движение вал 50 с помощью электрического двигателя (не показан), расположенного выше головки 36 насоса и фонаря 38 двигателя насоса 30. Вал 50 может быть механически соединен с двигателем посредством связующего блока (не показан). Головка 36 насоса расположена на верхней части муфты 34, тогда как фонарь 38 двигателя расположен на верхней части головки 36 насоса.

[0138] Насос 30 содержит корпус 32 насоса, имеющий фланцевое впускное отверстие (расположенное слева) и фланцевое выпускное отверстие (расположенное справа).

[0139] Узел 2 датчика содержит блок 28 дисплея, электрически соединенный с корпусом узла 2 датчика посредством электрического кабеля 27. Электрический кабель 27 соединен с корпусом посредством электрической вилки, обеспеченной в дальнем конце кабеля 27.

[0140] Блок 28 дисплея содержит дисплей 29 и вычислительный блок 84, выполненный с возможностью осуществления вычислений на основе данных датчика, принимаемых от элементов датчика, расположенных в корпусе узла 2 датчика. Вычисления могут включать в себя любую задачу обработки. Такая задача обработки может включать в себя сравнение с сохраненными данными или с данными, к которым вычислительный блок 84 имеет доступ через одно или более расположенных извне устройств (включающих в себя сервер, доступный через Интернет). Вычислительный блок 84 может содержать аккумуляторную батарею, обеспечивающую электропитание в вычислительный блок 84 и в корпус узла 2 датчика по кабелю 27. Хотя не показано, блок 28 дисплея может электрически питаться по дополнительному электрическому кабелю. Электропитание может подаваться от электрического двигателя, связанного с валом 50.

[0141] Блок 28 дисплея может содержать отдельный пользовательский интерфейс (например, кнопочную панель). Однако в предпочтительном варианте выполнения согласно изобретению блок 28 дисплея может содержать сенсорный экран, который может отображать несколько параметров и использоваться в качестве пользовательского интерфейса. Блок 28 дисплея может представлять собой смартфон, планшет, PDA или другое подходящее устройство.

[0142] Корпус узла 2 датчика вставлен в резьбовое отверстие, обеспеченное в головке 36 насоса. Дальний участок корпуса узла 2 датчика выступает во внутреннее пространство 40 головки 36 насоса. Соответственно, имеется доступ во внутреннее пространство 40, которое будет заполнено жидкостью, перекачиваемой насосом 30, при нормальной работе. Так как корпус узла 2 датчика ввинчен в резьбовое отверстие, обеспеченное в механической конструкции насоса 30, сигналы вибрации, исходящие от подшипника двигателя и в результате кавитации, могут достигать чувствительных элементов внутри корпуса узла 2 датчика, когда сигналы вибрации распространяются вдоль механических конструкций корпуса 32 насоса, муфты 34, головки 36 насоса и фонаря 38 двигателя.

[0143] Возможно обеспечивать блок обработки внутри корпуса. Такой блок обработки может быть способен осуществлять любую желаемую обработку сигналов, принимаемых посредством чувствительных элементов, обеспеченных внутри корпуса узла 2 датчика. Обработка может включать в себя фильтрацию или осуществление любого анализа.

[0144] Фиг. 4А иллюстрирует схематический разобранный вид в перспективе элементов корпуса 4 узла 2 датчика согласно изобретению. Корпус 4 содержит внутренний полый участок и внешний резьбовой участок 6, выполненный с возможностью ввинчивания в резьбовое отверстие. Ближний конец корпуса 4 обеспечен внутренней резьбой, выполненной с возможностью приема внешнего резьбового участка 24 конструкции розетки, содержащего кольцеобразный участок 42 и дополнительный резьбовой участок 44. PCB 12 расположена между конструкцией розетки и корпусом 4. PCB 12 содержит ультразвуковой датчик 10, выступающий из концевого участка PCB 12. Ультразвуковой датчик 10 электрически соединен с PCB посредством двух выводов. PCB 12 содержит термочувствительный датчик 14 и чувствительный к вибрации элемент 16, прикрепленные к PCB 12. Хотя не показано, PCB 12 может быть обеспечена соединительными конструкциями, выполненными с возможностью электрического соединения с соответствующими соединительными конструкциями внутри конструкции розетки.

[0145] Фиг. 4B иллюстрирует схематический вид в перспективе в поперечном сечении элементов корпуса 4 узла датчика 2, показанных на Фиг. 4А, в собранной конфигурации. Может быть видно, что ультразвуковой датчик 10 примыкает к нижней стенке 8 и расположен в дальнем конце корпуса 4. PCB 12 продолжается вдоль продольной оси корпуса 4. Внешний резьбовой участок 24 конструкции розетки ввинчен в резьбовой участок полого внутреннего участка корпуса 4. Уплотнительное кольцо 56 обеспечено в кольцеобразной канавке, обеспеченной рядом с внешним резьбовым участком 6 корпуса 4. Может быть видно, что кольцеобразный участок 42 конструкции розетки устанавливается во внутреннюю кольцеобразную канавку, обеспеченную на внутренней стороне ближнего конца корпуса 4.

[0146] Фиг. 5А иллюстрирует спектральную диаграмму на основе спектрального анализа данных от акселерометра, прикрепленного к двигателю насоса, на которой обнаруженный уровень 52 построен как функция от частоты 54. Когда подшипник двигателя имеет «точечное повреждение», сигналы вибрации и звук, исходящий от него, будут иметь периодическую структуру. Соответственно, соответствующая спектральная диаграмма будет иметь линейные спектры 60.

[0147] Фиг. 5B иллюстрирует спектральную диаграмму на основе спектрального анализа данных от узла датчика согласно изобретению, обеспеченного акселерометром, используемым в качестве чувствительного к вибрации элемента. Спектральная диаграмма, которая отображает уровень 52 как функцию от частоты 54, показывает линейные спектры 60, соответствующие линейным спектрам, показанным на Фиг. 5A. Спектральная диаграмма, более того, содержит компонент 62 шума.

[0148] Фиг. 5C показывает спектральную диаграмму на основе спектрального анализа данных от узла датчика согласно изобретению, обеспеченного микрофоном, используемым в качестве чувствительного к вибрации элемента. Спектральная диаграмма изображает измеренный уровень 52 как функцию от частоты 54 и иллюстрирует линейные спектры 60, соответствующие линейным спектрам, показанным на Фиг. 5А и Фиг. 5B. Спектральная диаграмма также содержит компонент 62 шума.

[0149] Фиг. 6А иллюстрирует кепстральную диаграмму на основе кепстрального анализа, осуществленного на основе данных от акселерометра, прикрепленного к двигателю насоса, на которой обнаруженный уровень 52 построен как функция от частоты 58. Может быть видно, что сигнал 64 кепстральной области содержит множество всплесков, которые указывают на наличие повреждения подшипника двигателя.

[0150] Фиг. 6B иллюстрирует кепстральную диаграмму на основе кепстрального анализа, осуществленного на основе данных от узла датчика согласно изобретению, обеспеченного акселерометром, используемым в качестве чувствительного к вибрации элемента, на которой обнаруженный уровень 52 построен как функция от частоты 58. Сигнал 64 кепстральной области содержит множество всплесков, которые указывают на наличие повреждения подшипника двигателя. Огибающая 98 обозначена точечной линией.

[0151] В одном варианте выполнения способа согласно изобретению определение повреждения подшипника двигателя могут выполнять на основе кепстральной диаграммы. Повреждение подшипника двигателя могут определять как имеющееся, когда участок огибающей 98 превышает заранее определенный пороговый уровень T. Фиг. 6B будет показывать, что подшипник двигателя поврежден, так как амплитуда огибающей 98 превышает заранее определенный пороговый уровень T.

[0152] Фиг. 6C иллюстрирует кепстральную диаграмму на основе кепстрального анализа, осуществленного на основе данных от узла датчика согласно изобретению, обеспеченного микрофоном, используемым в качестве чувствительного к вибрации элемента, на которой обнаруженный уровень 52 построен как функция от частоты 58. Может быть видно, что сигнал 64 кепстральной области содержит множество всплесков, указывающих на наличие повреждения подшипника двигателя. Огибающая 98' обозначена точечной линией.

[0153] При использовании способа, упомянутого со ссылкой на Фиг. 6B, могут сделать вывод, что имеется повреждение подшипника двигателя, поскольку огибающая 98' превышает заранее определенный пороговый уровень T.

[0154] При сравнении Фиг. 6B и Фиг. 6C может быть видно, что всплески возникают на одних и тех же частотах 58. В связи с этим разумно сделать вывод, что измерения вибрации могут осуществлять с помощью либо акселерометра, либо микрофона.

[0155] Фиг. 7А иллюстрирует спектральную диаграмму на основе спектрального анализа данных от акселерометра, прикрепленного к двигателю насоса, во время кавитации и при нормальной работе, на которой обнаруженный уровень 52 построен как функция от частоты 54. Спектральная диаграмма содержит сигнал 66 кавитации на основе спектрального анализа данных во время кавитации. Спектральная диаграмма также содержит сигнал 68 нормальной работы на основе спектрального анализа данных во время нормальной работы.

[0156] Может быть видно, что спектральная диаграмма показывает, что имеется относительно высокое увеличение уровня в полосе II частот во время кавитации. Кажется, что имеется увеличение уровня в полосе I нижних частот, однако, относительное увеличение больше в полосе II верхних частот. В связи с этим в одном варианте выполнения способа согласно изобретению кавитацию определяют как имеющуюся, когда спектральный уровень 52 увеличивается в заранее определенной полосе II частот. Заранее определенная полоса II частот может лежать в пределах диапазона 10-20 кГц. В одном варианте выполнения способа согласно изобретению кавитацию определяют как имеющуюся, когда спектральный уровень 52 увеличивается на частоте 15-20 кГц.

[0157] Фиг. 7B иллюстрирует спектральную диаграмму на основе спектрального анализа данных от узла датчика согласно изобретению, обеспеченного акселерометром, используемым в качестве чувствительного к вибрации элемента, во время кавитации и при нормальной работе, на которой обнаруженный уровень 52 построен как функция от частоты 54.

[0158] Спектральная диаграмма содержит сигнал 66 кавитации на основе спектрального анализа данных во время кавитации и сигнал 68 нормальной работы на основе спектрального анализа данных во время нормальной работы.

[0159] Спектральная диаграмма показывает, что имеется относительно высокое увеличение уровня в полосе частот II во время кавитации. Даже если имеется увеличение уровня в полосе I нижних частот, может быть видно, что относительное увеличение больше в полосе II верхних частот. Соответственно, в предпочтительном варианте выполнения способа согласно изобретению кавитацию определяют как имеющуюся, когда спектральный уровень 52 увеличивается в заранее определенной полосе II частот, например, в пределах диапазона 10-20 кГц. Таким образом, в одном варианте выполнения способа согласно изобретению кавитацию определяют как имеющуюся, когда спектральный уровень 52 увеличивается на частоте 15-20 кГц.

[0160] Фиг. 8A иллюстрирует схематический вид сбоку элементов узла 2 датчика согласно изобретению, на котором корпус 4 датчика расположен в отверстии вертикально расположенного многоступенчатого насоса 30, обеспеченного электрическим двигателем 70. Узел 2 датчика содержит корпус 4 датчика, обеспеченный блоком связи, выполненным с возможностью беспроводной связи с внешним приемным блоком 72, обеспеченным дисплеем 29 и вычислительным блоком 84. Приемный блок 72 может, однако, также быть выполнен с возможностью передачи беспроводных сигналов, тогда как блок связи в корпусе 4 датчика узла 2 датчика может быть выполнен с возможностью приема сигналов от внешнего приемного блока 72. Такие сигналы могут представлять собой стоп-сигнал в случае критического повреждения (например, кавитации или критического повреждения подшипника двигателя). Приемный блок 72 может представлять собой планшет, смартфон или другое подходящее внешнее устройство.

[0161] Блок 84 связи может содержать блок обработки и хранилище для хранения одной или более программ из системы программного обеспечения для осуществления любой желаемой обработки. Блок 29 дисплея может относиться к любому подходящему типу, включающему в себя сенсорный экран, который может быть использован для отображения одного или более параметров и в качестве пользовательского интерфейса. Блок обработки может предпочтительно быть способен обрабатывать данные, принимаемые от чувствительных элементов в корпусе 4 в реальном времени.

[0162] Фиг. 8B иллюстрирует схематический вид сбоку элементов другого узла 2 датчика согласно изобретению, на котором корпус 4 расположен в отверстии многоступенчатого насоса 30 и на котором узел 2 датчика выполнен с возможностью связи с облачным сервером, обозначенным как вычислительный блок 84, доступный через Интернет 74.

[0163] Корпус 4 электрически соединен с промежуточным блоком 78, прикрепленным к блоку управления, прикрепленному к корпусу двигателя 70 посредством электрического кабеля 27. Соответственно, датчики в корпусе 4 могут питаться по кабелю 27, и сигналы датчиков, принимаемые датчиками, могут быть переданы в промежуточный блок 78. Возможно иметь блок обработки внутри промежуточного блока 78 так, что необходимое вычисление может быть осуществлено без какого-либо внешнего устройства. Если это так, связь с приемным блоком 72 (например, смартфоном) и вычислительным блоком 84 через Интернет 74 может быть осуществлена для того, чтобы обмениваться данными или осуществлять сравнения.

[0164] Блок связи, выполненный с возможностью беспроводной связи через Интернет 74 (например, с вычислительным блоком 84, являющимся частью сервера, или с приемным блоком 72, имеющим дисплей и вычислительный блок 84), расположен в промежуточном блоке 78.

[0165] Соответственно, вычисления и обработка могут быть осуществлены либо в вычислительном блоке 84, доступном через Интернет 74, либо в вычислительном блоке 84, расположенном с возможностью беспроводной связи с промежуточным блоком 78.

[0166] Приемный блок 72 и вычислительный блок 84 с выходом в интернет способны связываться друг с другом.

[0167] Фиг. 8C иллюстрирует схематический вид сбоку элементов дополнительного узла 2 датчика согласно изобретению, на котором корпус 4 расположен в отверстии многоступенчатого насоса 30 и на котором узел 2 датчика выполнен с возможностью связи с облачным сервером 84, образующим вычислительный блок 84.

[0168] Корпус 4 обеспечен несколькими датчиками и блоком связи, выполненным с возможностью беспроводной связи с облачным сервером 84, образующим вычислительный блок 84, и с вычислительным блоком 84 приемного блока 72 (например, смартфона, планшета или PDA). Приемный блок 72 содержит дисплей 29 и вычислительный блок 84. Корпус 4 может содержать аккумуляторную батарею для обеспечения электропитания в элементы датчика и блок связи. Альтернативно, электропитание может подаваться в корпус 4 по электрическому кабелю (не показан) или через блок аккумулирования энергии (например, термоэлектрический генератор).

[0169] Способ согласно изобретению могут осуществлять путем использования узла 2 датчика, подобного узлу датчика, показанному на Фиг. 8С. Кепстральный анализ могут осуществлять в вычислительном блоке 84, доступном через Интернет 74, или в вычислительном блоке приемного блока 72. Возможно осуществлять вычисления одновременно в нескольких местах (например, в вычислительном блоке 84, доступном через Интернет 74, и в вычислительном блоке приемного блока 72). Возможно обмениваться данными между вычислительным блоком 84, доступным через Интернет 74, и приемным блоком 72 и хранить данные на сервере, доступном через Интернет 74, или в приемном блоке 72. Данные могут распространять в другие внешние устройства из либо вычислительного блока 84, доступного через Интернет 74, либо приемного блока 72. Возможно обновлять программное обеспечение, хранящееся в вычислительном блоке 84, доступном через Интернет 74, или приемном блоке 72 из расположенного по центру сервера. Тем самым возможно обеспечивать, что все вычислительные блоки 84 обеспечены обновленным программным обеспечением.

[0170] Фиг. 8D иллюстрирует схематический вид сбоку элементов узла 2 датчика согласно изобретению, на котором корпус 4 расположен в отверстии многоступенчатого насоса 30 и на котором узел 2 датчика содержит устройство 76 дисплея, прикрепленное к корпусу 4. Пользователь может применять устройство 76 дисплея для считывания параметров (например, повреждений подшипников, кавитации, неуравновешенностей, сухого хода, температуры и скорости вращения), отображаемых на нем. Устройство 76 дисплея может быть применено в качестве пользовательского интерфейса и в качестве вычислительного блока. Соответственно, все требуемые вычисления могут быть осуществлены путем использования устройства 76 дисплея.

[0171] Устройство 76 дисплея и корпус 4 могут питаться двигателем 70 по электрическому кабелю (не показан) или с помощью аккумуляторной батареи, расположенной в устройстве 76 дисплея.