Каркас технологического люка - RU2788493C1

Код документа: RU2788493C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к технологическим люкам, устанавливаемым в проеме стены, потолка или пола угловой формы, в частности, к смотровым или ревизионным люкам для обеспечения доступа к различным скрытым пустотам, помещениям, коммуникациям, приборам и т.п., размещенным в угловых областях помещений или сооружений.

Уровень техники

Из уровня техники известно большое количество конструкций технологических смотровых люков.

Из уровня техники известен каркас технологического люка, содержащий шарнирно-рычажные механизмы открывания дверцы (полезная модель РФ 128236, опубликовано 20.05.2013). Недостатком данной конструкции является ее низка прочность и надежность.

В качестве наиболее близкого аналога выбран известный каркас технологического люка, содержащий рамку створки, шарнирно соединенную с каркасной скобой, выполненной по форме упомянутого проема, причем образующие скобу элементы имеют плоские части, которые перпендикулярны к плоскости рамки створки в закрытом состоянии упомянутой створки и снабжены по меньшей мере установочными отверстиями для крепления упомянутой каркасной скобы в упомянутом проеме (RU 2722980 С1, опубликовано 05.06.2020).

Данный известный каркас технологического люка обеспечивает надежность эксплуатации за счет отсутствия подвижных рычажных элементов. Вместе с этим, данное известное средство не обладает высокой прочностью, имеет увеличенные габариты по толщине и предъявляет высокие профессиональные требования к процессу монтажа.

Сущность изобретения

Изобретение решает задачу расширения арсенала конструкций технологических люков, обладающих Г-образной формой, улучшенными характеристиками и упрощенным установочным процессом.

Технический результат, достигаемый изобретением заключается в новой форме дверцы люка, повышении прочности каркаса при минимальной толщине конструкции, отсутствие провисания дверцы люка, что обеспечивает минимальный зазор между облицовочным материалом в закрытом положении дверцы люка без применения в конструкции каркаса подвижных рычагов при возможности открытия дверцы люка на угол более 90 градусов.

Указанный технический результат достигается тем, что каркас технологического люка содержит рамку и несущую конструкцию, упомянутая рамка выполнена в виде двух соединенных под прямым углом четырехсторонних плоских контуров, упомянутая несущая конструкция выполнена из стального замкнутого профиля в виде двух Г-образных опор, конец одной из сторон каждой упомянутой Г-образной опоры шарнирно соединен с упомянутой рамкой так, что в закрытом положении проекция упомянутой рамки повторяет проекцию упомянутых Г-образных опор, конечные участки длинных сторон упомянутых Г-образных опор в области расположения упомянутого шарнирного соединения содержат скосы, расположенные противоположно направлению открытия упомянутой рамки.

Указанный технический результат достигается также тем, что несущая конструкция содержит сквозные отверстия в стальном замкнутом профиле для крепежных элементов, при этом диаметр отверстий в стороне профиля, обращенной к рамке, больше, чем диаметр отверстий на противоположной стороне профиля.

Указанный технический результат достигается также тем, что торцы сторон несущей конструкции выполнены закрытыми.

Указанный технический результат достигается также тем, что содержит ограничитель поворота рамки.

Указанный технический результат достигается также тем, что рамка содержит плоские стальные элементы, прикрепленные перпендикулярно к внутренним сторонам, по крайней мере, одного из плоских контуров из стального замкнутого профиля.

Указанный технический результат достигается также тем, что на рамке закреплена подложка для облицовочного материала.

Отличительной особенностью изобретения является выполнение каркаса из стального замкнутого профиля Г-образным в плане таким образом, что в закрытом положении соединенные под прямым углом плоские контуры поворотной рамки не выходит за пределы Г-образных опор несущей конструкции, а концы сторон несущей конструкции в области упомянутого шарнирного соединения содержат скосы, расположенные противоположно направлению открытия рамки.

Перечень фигур чертежей

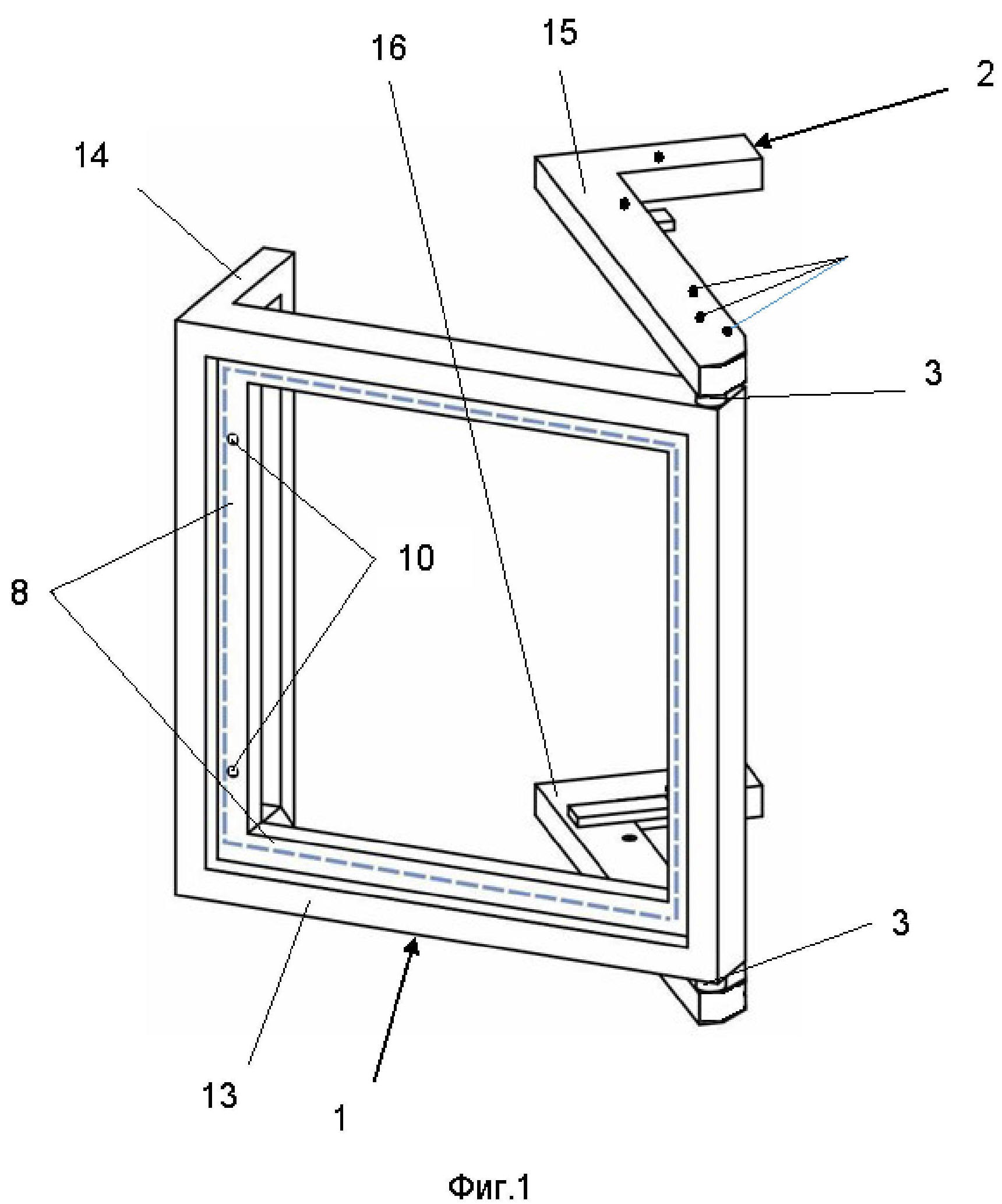

На ФИГ. 1 показан вид каркаса в перспективе с открытой рамкой.

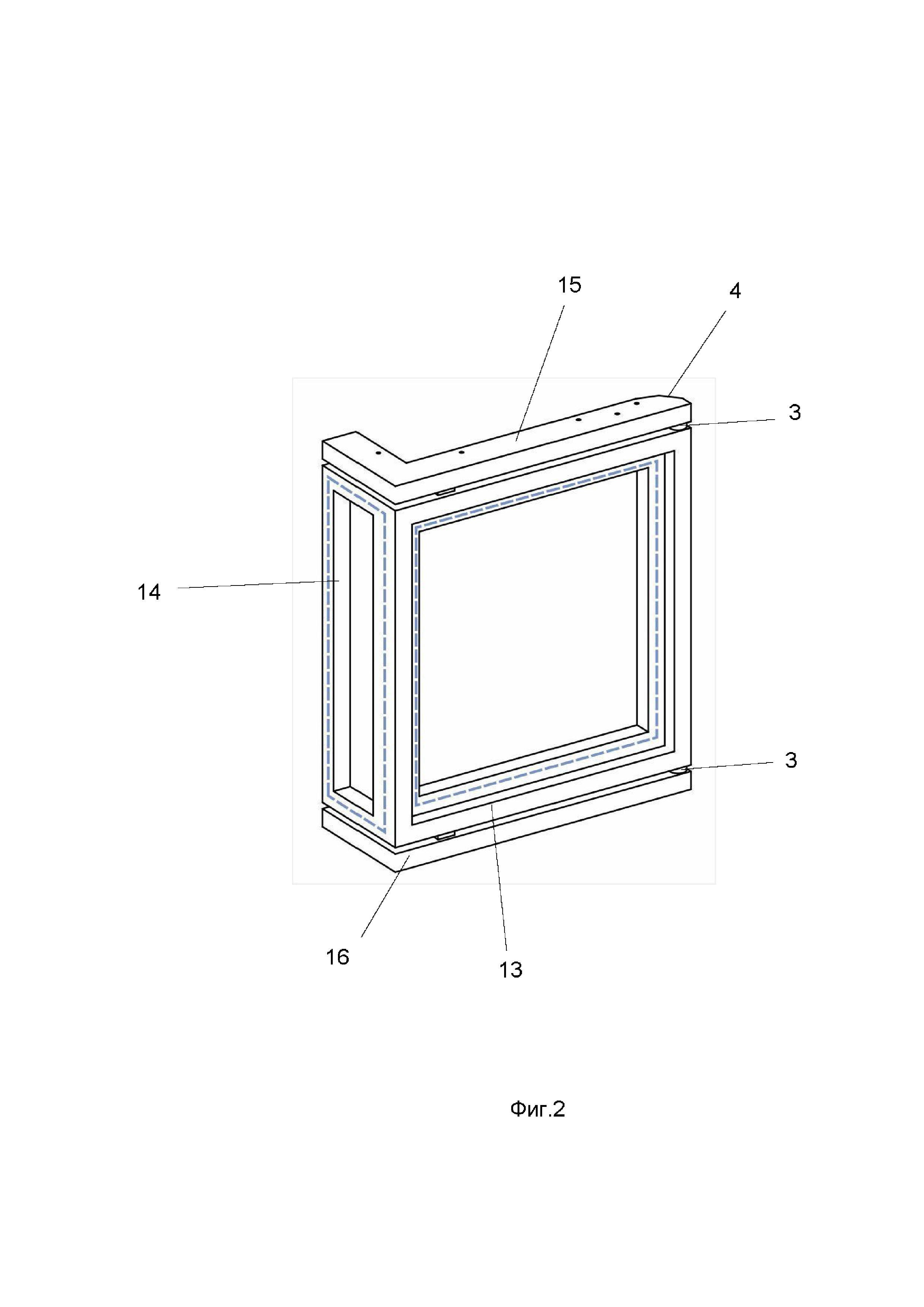

На ФИГ. 2 показан вид спереди в перспективе с закрытой рамкой.

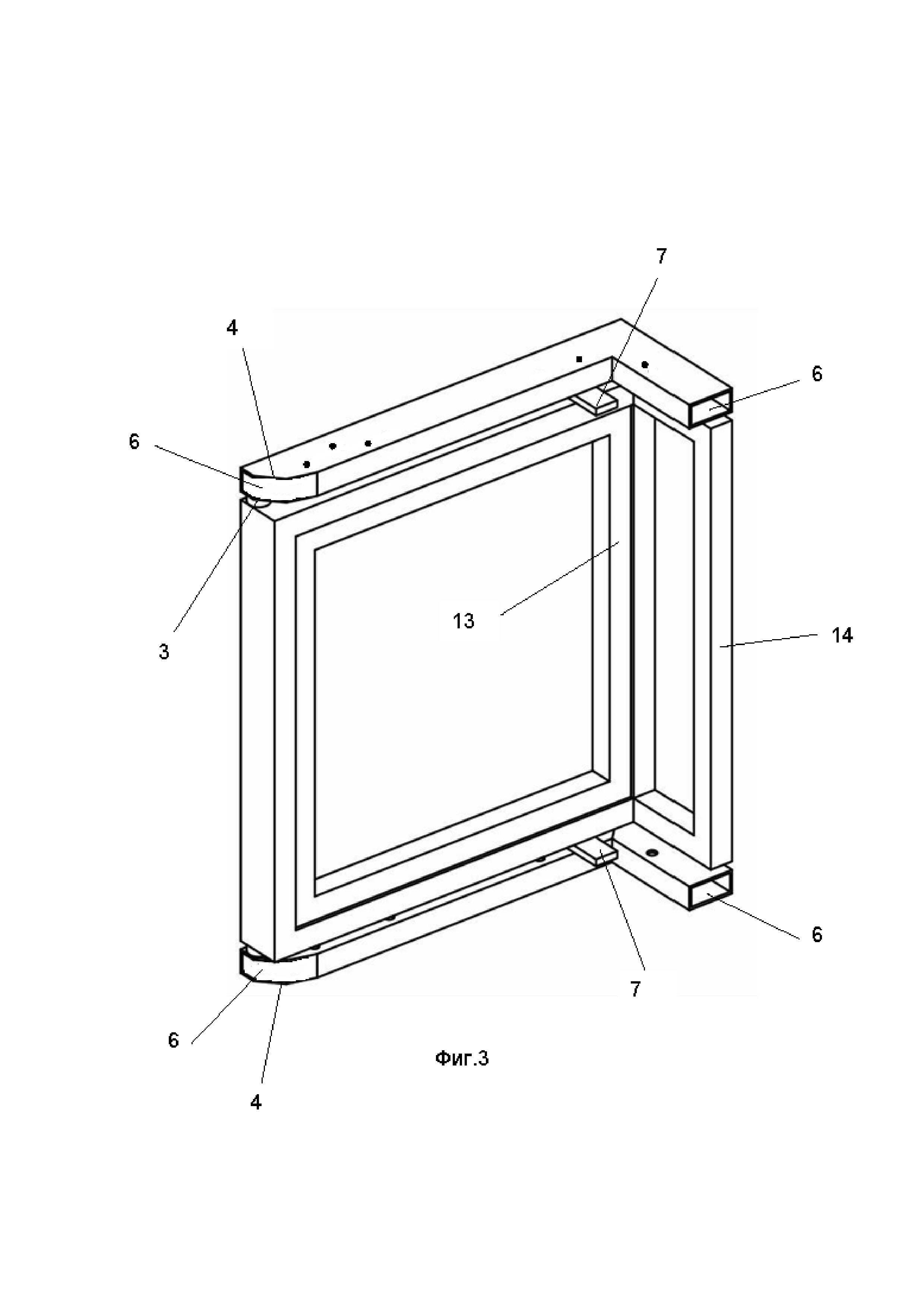

На ФИГ. 3 показан вид сзади в перспективе с закрытой рамкой.

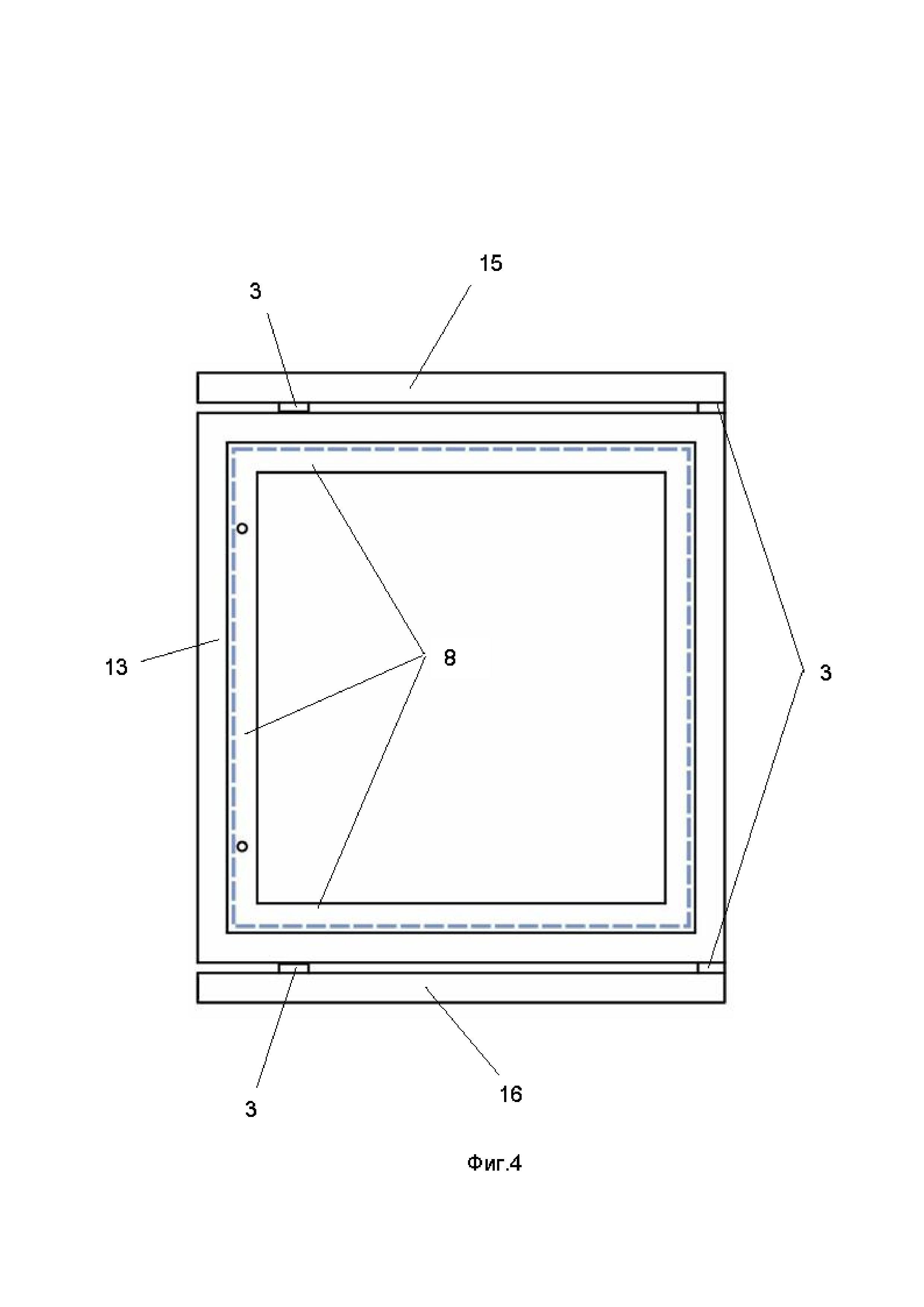

На ФИГ. 4 показан вид спереди.

На ФИГ. 5 показан вид сверху.

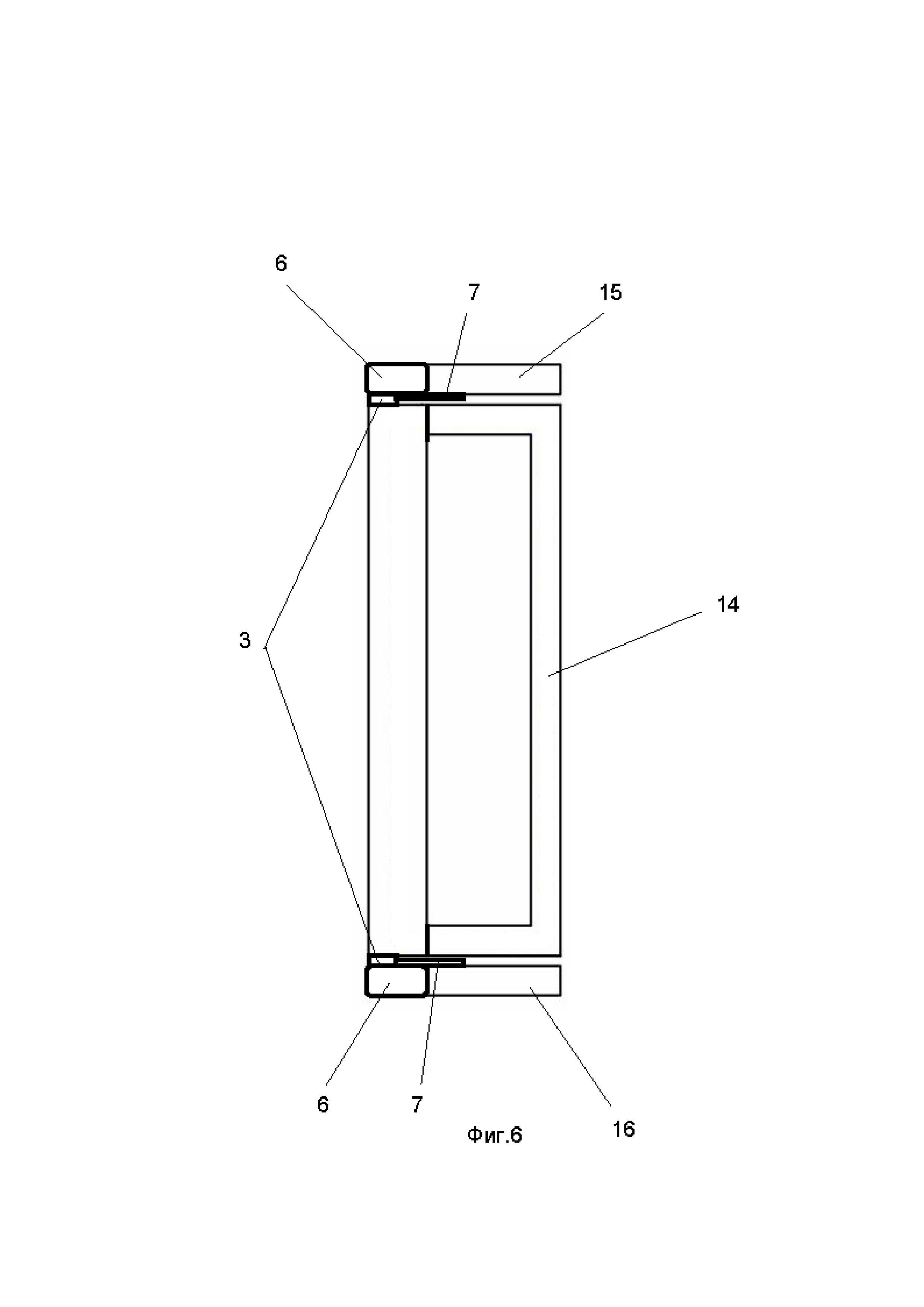

На ФИГ. 6 показан вид сбоку справа.

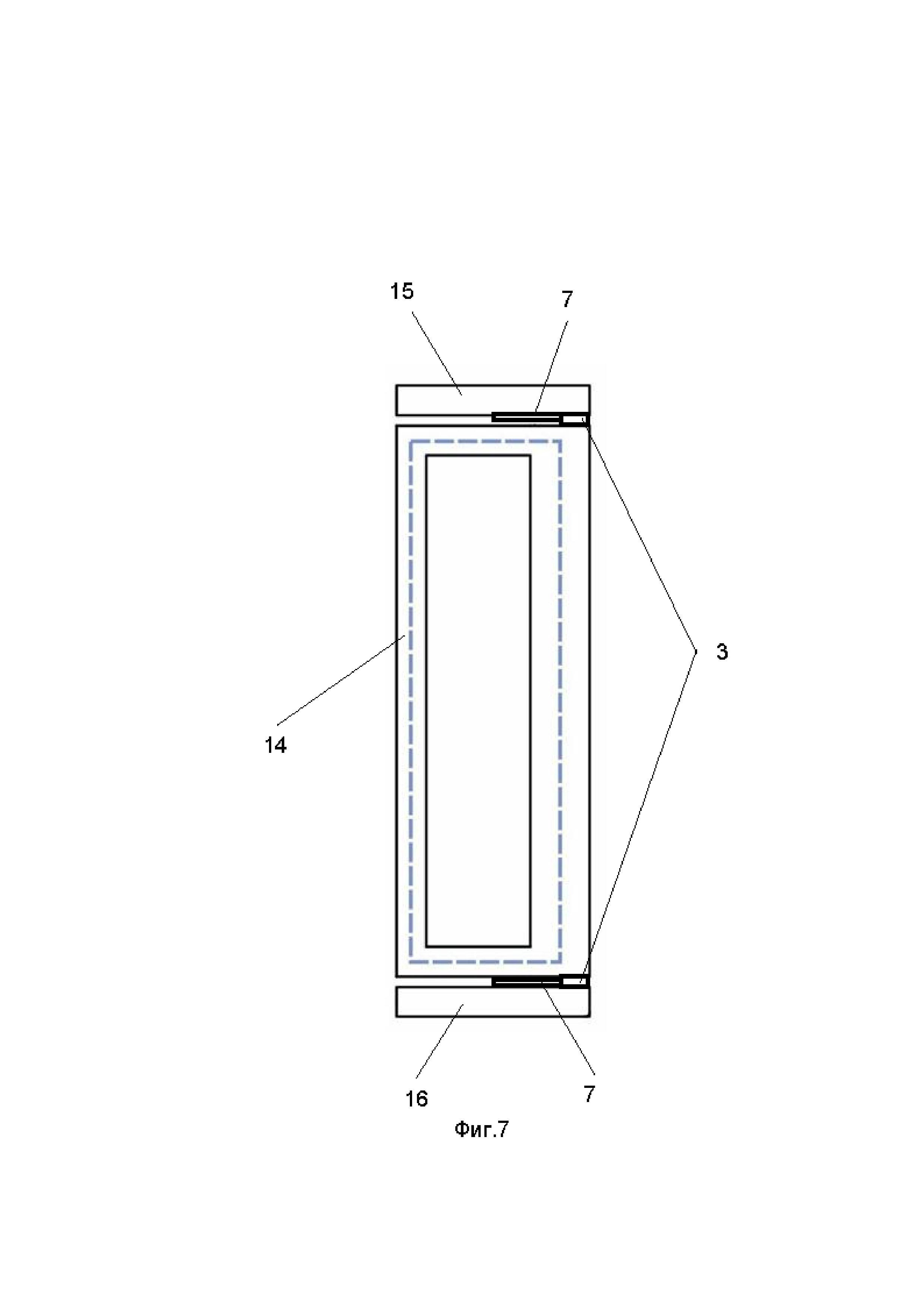

На ФИГ. 7 показан вид сбоку слева.

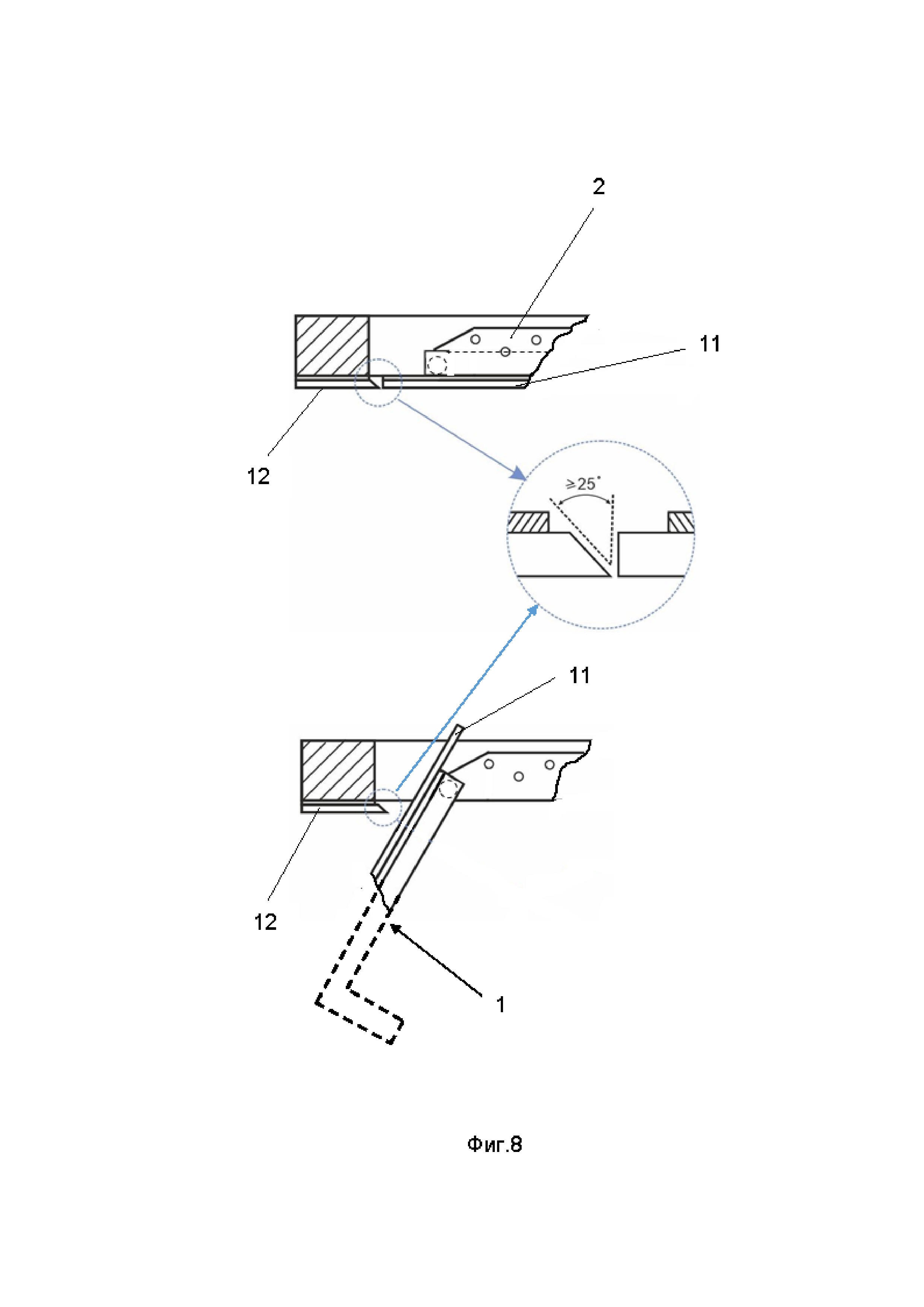

На Фиг. 8 показан фрагмент дверцы люка, установленного в проеме, в закрытом и открытом положениях.

Осуществление изобретения

Каркас технологического люка содержит рамку 1 и несущую конструкцию 2, которые наиболее предпочтительно выполнить из стального замкнутого профиля. Под замкнутыми профилями понимаются, например, гнутые замкнутые сварные квадратные и прямоугольные профили, предназначенные для строительных стальных конструкций. Такие профили обычно изготовляют на специализированных станках путем формирования круглого трубчатого сечения с продольным сварным швом и последующим обжатием валками в квадратный или прямоугольный профиль. Наиболее целесообразно рамку 1 выполнить из квадратного профиля, а несущую конструкцию 2 из прямоугольного. В некоторых случаях может иметь смысл выполнить элементы рамки 1 из сплошных металлических стержней или профиля круглого или овального сечения. Элементы каркаса могут быть выполнены также из металлического уголкового профиля или профиля любой подходящей формы. Традиционной формой технологических проемов и, соответственно, контуров каркаса, является форма прямоугольника, в частности, квадрата. Соответственно, в случае установка в угловых сочленениях Г-образный проем обычно представляет собой два прямоугольных проема, соединенных по прямым углом.

Рамка 1 выполнена в виде двух соединенных под прямым углом четырехсторонних плоских контуров 13 и 14. Каждый из контуров рамки 1 может быть выполнен в виде последовательно соединенных отрезков профиля в форме четырехстороннего замкнутого плоского контура. Соединение отрезков профиля целесообразно выполнить посредством сварки. Стыки соединяемых отрезков могут иметь торцы, выполненные как под 90 градусов, так и с другим значением угла среза, например, под 45 градусов.

Несущая конструкция 2 выполнена из стального замкнутого профиля в виде двух Г-образных опор 15 и 16, соответственно верхней и нижней. Каждая из Г-образных опор 15 и 16 может содержать длинную и короткую стороны, как показано на рисунках, либо стороны одинаковой длины. Концы сторон упомянутых Г-образных опор 15 и 16 соединены посредством шарнира 3 с рамкой 1 так, что в закрытом положении проекция рамки 1 повторяет проекцию упомянутых Г-образных опор, как показано на Фиг. 2, 3 и 5. Г-образные опоры 15 и 16 могут быть выполнены съемными.

Конечные участки сторон Г-образных опор 15 и 16 в области расположения шарнирного соединения 3 содержат скосы 4, расположенные противоположно направлению открытия рамки 1.

Несущая конструкция 2 предназначена для закрепления в проеме углового сопряжения стен или иного строительного сооружения и технологически выполняется так же, как и рамка 1.

Несущая конструкция 2 и рамка 1 имеют форму углового проема, в которое они устанавливаются. Предлагаемая конструкция может обеспечить установку каркаса в угловой проем любой формы.

Г-образные опоры 15 и 16 свободными концами своих сторон шарнирно соединены с рамкой 1, как показано на Фиг. 1. Шарнирное соединение 3 может быть выполнено в виде охватываемого элемента (например, стержня) и охватывающего элемента (например, втулка). Внутри втулки могут размещаться прокладки, смазочные материалы, шарики, или иные средств, облегчающие поворот рамки 1. Охватываемые и охватывающие элементы могут прикрепляться как к рамке 1, так и к Г-образным опорам.

Для уменьшения общей толщины каркаса, толщина контуров 13 и 14 рамки 1 предпочтительно не должна превышать толщину Г-образных опор несущей конструкции 2. В этом случае в закрытом положении плоскости рамки 1 не будут выходить за пределы плоскостей, образованных несущей конструкцией 2 и габарит каркаса по толщине будет определяться размером Г-образных опор 15, 16 или другими словами шириной профиля, из которого выполнены стороны несущей конструкции 2, как показано на Фиг. 2, 3 и 5. Для уменьшения массы каркаса целесообразно, чтобы толщина контуров рамки 1 не превышала половины размера Г-образных опор 15, 16.

Конечные участки сторон несущей конструкции 2 в области упомянутого шарнирного соединения 3 содержат скосы 4, расположенные противоположно направлению открытия рамки 1. Такое расположение наглядно показано на Фиг. 1. Целесообразно, чтобы на лицевой стороне каркаса все грани отрезков стального замкнутого профиля, из которых выполнены рамка 1 и несущая конструкция 2, при закрытом положении рамки 1 находились бы в одной плоскости. Это упрощает установку каркаса и его последующую облицовку.

Несущая конструкция 2 содержит сквозные отверстия 5 в стальном замкнутом профиле для крепежных элементов, при этом диаметр отверстий в стороне профиля, обращенной к рамке, больше, чем диаметр отверстий на противоположной стороне профиля. Это позволяет разместить головки крепежных элементов, например, винтов, внутри профиля. Если толщина рамки 1 не будет превышать половину толщины несущего каркаса 2, это позволит расположить отверстия 5 так, что они будут доступны даже при закрытом положении рамки 1

Свободные торцы 6 (Фиг. 7) крайних сторон несущей конструкции 2, в области которых находится шарнирное соединение 3, целесообразно выполнить заваренными листовым металлом, т.е. закрытыми. Это увеличит прочность каркаса, поскольку увеличит жесткость стальных профилей в самой нагруженной части каркаса -области установки шарнирного соединения 3. Это особенно целесообразно, поскольку из-за наличия скосов прочность профилей ослаблена в области шарнирного соединения 3.

Каркас может содержать ограничитель поворота рамки (фиксатор), не позволяющий поворачивать рамку 1 внутрь проема. Ограничитель поворота (например, магнитный фиксатор) может быть установлен на специальных выступах 7, закрепленных на Г-образных опорах 15, 16 и обращенных к рамке 1, как показано на Фиг. 3. В данной конструкции можно обойтись и без ограничителя, если при закрывании дверца люка будет естественный упор в виде части стены или проема.

Рамка 1 может содержать плоские стальные элементы 8, прикрепленные перпендикулярно к граням стального замкнутого профиля, образующих внутренний периметр контура. Такие плоские элементы совместно с гранями профиля образуют углубление, в которое может устанавливаться подложка 9 для облицовочного материала (показан пунктиром на Фиг. 2, Фиг. 4). В качестве плоских элементов 8 может использоваться одна из сторон уголкового профиля, при этом вторая сторона уголкового профиля приваривается к соответствующей гране профиля, из которого выполнена рамка 1. В плоских элементах 8 могут быть выполнены отверстия 10 для закрепления подложки 9. Подложка может прикрепляться к рамке любым пригодным способом.

Каркас технологического люка работает следующим образом.

Г-образные опоры 15, 16 несущей конструкции 2 посредством крепежных элементов закрепляется в угловом проеме стены, шахты, пола, потолка или иного элемента здания, как показано на Фиг. 8. За счет большего диаметра отверстий 5 для крепежных элементов по внутреннему периметру головки крепежных элементов будут расположены внутри металлического профиля.

В рамку 1 в соединенные под прямым углом контуры 13 и 14 посредством средств закрепления (например, винтов) устанавливают подложку 9 (показана условно штриховой линий на Фиг. 1, 2, 4, 7). В качестве подложки 9 может использоваться гипсокартон, асбоцементная или пластиковая плита, фанера или иной пригодный листовой материал, на котором закрепляется облицовка 11 (например, керамическая плитка, штукатурка, панель). В некоторых случаях облицовочный материал может крепиться непосредственно к профилям рамки 1. Подложка 9 может крепиться к рамке 1 и перед установкой каркаса в проеме.

Установленная на рамку 1 подложка 9 и/или облицовочный материал образуют дверцу технологического люка, фрагмент которой показан на Фиг. 8. Очевидно, что прикрепленный к каркасу облицовочный материал 11 должен соответствовать форме закрываемого углового проема, для эстетического или завершенного итогового внешнего вида.

Целесообразно, чтобы ширина облицовочного материала 11 превышала ширину каркаса люка, поскольку это обеспечит открытие дверцы на угол более 90 градусов и более удобный доступ в скрытую полость.

Самым сложным и важным является совместить требования минимального зазора между облицовочным материалом 11, закрепленным на рамке 1, и неподвижным облицовочным материалом 12, закрепленным на стене, и максимального открытия дверцы люка. На Фиг. 8 показаны для удобства фрагменты двух крайних положений дверцы люка.

Как видно из Фиг. 8 наличие скосов 4 позволяет открыть дверцу люка с установленным на ней облицовочным материалом на угол более 90 градусов. Для беспрепятственного поворота дверцы на торце смежного неподвижного облицовочного материала, со стороны шарнирных соединений, с внутренней ее стороны должен быть выполнен скос не менее 25 градусов.

Для удобства использования на дверце может быть закреплена рукоятка (не показана).

После монтажа люка пользователь может получить доступ к скрытым полостям путем поворота дверцы, включающей рамку 1, в открытое положение. Отсутствие в конструкции подвижных или выдвижных рычагов исключает провисание дверцы люка, что обеспечивает минимальный зазор между облицовочным материалом 11 и 12, а также позволяет сделать данный технологический люк любого размера без ухудшения его рабочих качеств и характеристик. Наличие скосов 4 обеспечивают в закрытом положении дверцы люка минимальный зазор между облицовочным материалом 11 и 12 без применения в конструкции каркаса подвижных рычагов при возможности открытия дверцы люка на угол более 90 градусов.

Наличие скосов 4 обеспечивают в данной конструкции возможность открытия дверцы люка на угол более 90 градусов, без применения системы подвижных рычагов, которые могут приводить к провисаниям дверцы люка.

Реферат

Изобретение относится к технологическим люкам, устанавливаемым в проеме стены, потолка или пола угловой формы, в частности к смотровым или ревизионным люкам для обеспечения доступа к различным скрытым пустотам, помещениям, коммуникациям, приборам. Каркас технологического люка содержит рамку и несущую конструкцию. Рамка выполнена в виде двух соединенных под прямым углом четырехсторонних плоских контуров. Несущая конструкция выполнена из стального замкнутого профиля в виде двух Г-образных опор. Конец одной из сторон каждой упомянутой Г-образной опоры шарнирно соединен с упомянутой рамкой так, что в закрытом положении проекция упомянутой рамки повторяет проекцию упомянутых Г-образных опор. Конечные участки сторон упомянутых Г-образных опор в области расположения упомянутого шарнирного соединения содержат скосы, расположенные противоположно направлению открытия упомянутой рамки. Обеспечивается повышение прочности каркаса технологического люка. 6 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Механизм люка

Комментарии