Селеносодержащий катализатор гидрообработки, его использование и способ приготовления - RU2634705C2

Код документа: RU2634705C2

Чертежи

Описание

Настоящая заявка испрашивает приоритет предварительной американской патентной заявки № 61/616184, поданной 27 марта 2012 г., которая полностью включена в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к композиции селеносодержащего катализатора гидрообработки, к способу создания такой композиции, а также к использованию этой композиции в гидрообработке углеводородного сырья.

Уровень техники

В каталитической гидрообработке углеводородного сырья композиции катализатора, содержащие гидрирующие металлы, используются для того, чтобы ускорять реакции десульфуризации и деазотирования для удаления органических соединений серы и органических соединений азота из углеводородного сырья. Реакции осуществляются путем контактирования частиц катализатора с углеводородным сырьем в условиях повышенной температуры и давления в присутствии водорода, так что серосодержащие компоненты углеводородного сырья преобразуются в сероводород, а азотсодержащие компоненты углеводородного сырья преобразуются в аммиак. Сероводород и аммиак затем могут быть удалены из обработанного углеводородного сырья для того, чтобы получить гидрообработанный продукт.

Типичные катализаторы гидрообработки содержат один или более гидрирующих металлов, нанесенных на пористый жаропрочный оксидный носитель. Гидрирующий металл обычно выбирается из металлов восьмой группы периодической таблицы, таких как никель и кобальт, а также шестой группы периодической таблицы, таких как молибден и вольфрам. Пористый жаропрочный оксидный материал носителя обычно может быть оксидом алюминия (глиноземом). Промоторы, такие как соединения фосфора, также могут использоваться в качестве компонента катализатора гидрообработки.

Предшествующий уровень техники раскрывает множество типов катализаторов и процессов гидрообработки. Один пример катализатора предшествующего уровня техники раскрывается в американском патенте №5389595. В этом патенте представлен катализатор, который содержит покрывающий слой каталитического промотора, такого как металл группы VIB, на пористом жаропрочном носителе, который содержит надслойный компонент, содержащий металл группы VIII. Катализатор может также содержать дополнительные каталитические промоторы, которые включают в себя фосфор, титан, цирконий, гафний, ванадий, марганец, магний, кальций, лантан, медь, металлы группы VIB и металлы группы VIII. Катализатор обычно содержит более 4,0% мас. металлического компонента восьмой группы (в расчете на монооксид) и более 10% мас. металлического компонента группы VIB (в расчете на триоксид). Фосфорный компонент обычно присутствует в катализаторе в количестве от приблизительно 0,5% мас. до приблизительно 15% мас. (в пересчете на фосфор). Патент №5389595 не раскрывает использование селена в качестве компонента его композиции катализатора, а также не раскрывает состав катализатора, имеющего надслойный селеновый компонент. Также в нем нет никаких указаний на то, что селен может использоваться для улучшения эффективности катализаторов гидрообработки.

Другой пример катализатора гидрообработки раскрывается в американском патенте №7871513. Катализатор, представленный в этом патенте, является прокаленной смесью, полученной путем кальцинирования сформированных частиц смеси, включающей в себя триоксид молибдена, соединение никеля, а также неорганический оксидный материал. Эта смесь может иметь менее 2% мас. соединений молибдена, отличающихся от триоксида молибдена, такое количество триоксида молибдена, чтобы обеспечить содержание молибдена в прокаленной смеси в диапазоне вплоть до 12% мас., и такое количество соединения никеля, чтобы обеспечить содержание никеля в прокаленной смеси в диапазоне вплоть до 4% мас. В патенте №7871513 не раскрывается использование селена в качестве компонента его композиции катализатора, а также не раскрывается состав катализатора, имеющего надслойный селеновый компонент. В патенте №7871513 также нет никаких указаний на то, что селен может использоваться для улучшения эффективности катализаторов гидрообработки.

Сущность изобретения

Открытие и разработка катализаторов гидрообработки, обладающих улучшенной активностью, является важной и постоянной целью промышленности. Катализаторы, обладающие улучшенной активностью, позволяют реакторам гидрообработки работать в более умеренном режиме, что приводит к более низкому энергопотреблению на производство желаемого продукта и обеспечивает более долгий срок жизни катализатора благодаря снижению образования кокса.

Соответственно, предлагается катализатор гидрообработки в соответствии с настоящим изобретением, который включает в себя частицу носителя, включающую в себя жаропрочный неорганический оксид и селеновый компонент. Частица носителя дополнительно включает в себя по меньшей мере один компонент - гидрирующий металл.

Другой аспект настоящего изобретения направлен на способ изготовления катализатора гидрообработки путем подготовки носителя, представляющего собой неорганический жаропрочный оксид, и включения селенового компонента в частицу носителя для того, чтобы обеспечить содержащий селен носитель. Содержащий селен носитель прокаливается для того, чтобы обеспечить прокаленный содержащий селен носитель, в который включен гидрирующий металл с тем, чтобы обеспечить носитель, содержащий селен и включенный гидрирующий металл, который дополнительно прокаливается для того, чтобы обеспечить катализатор гидрообработки.

Катализатор гидрообработки в соответствии с настоящим изобретением или катализатор гидрообработки, приготовленный по способу в соответствии с настоящим изобретением создания такого катализатора, могут использоваться в процессе гидрообработки, который включает в себя контактирование углеводородного сырья с катализатором гидрообработки в условиях процесса гидрообработки.

Также представлен способ, который обеспечивает улучшение некоторых каталитических свойств катализатора гидрообработки, включающего в себя неорганический жаропрочный оксидный носитель и по меньшей мере один компонент - гидрирующий металл, причем этот способ включает в себя: включение селенового компонента в неорганический жаропрочный оксидный носитель.

Подробное описание вариантов осуществления изобретения

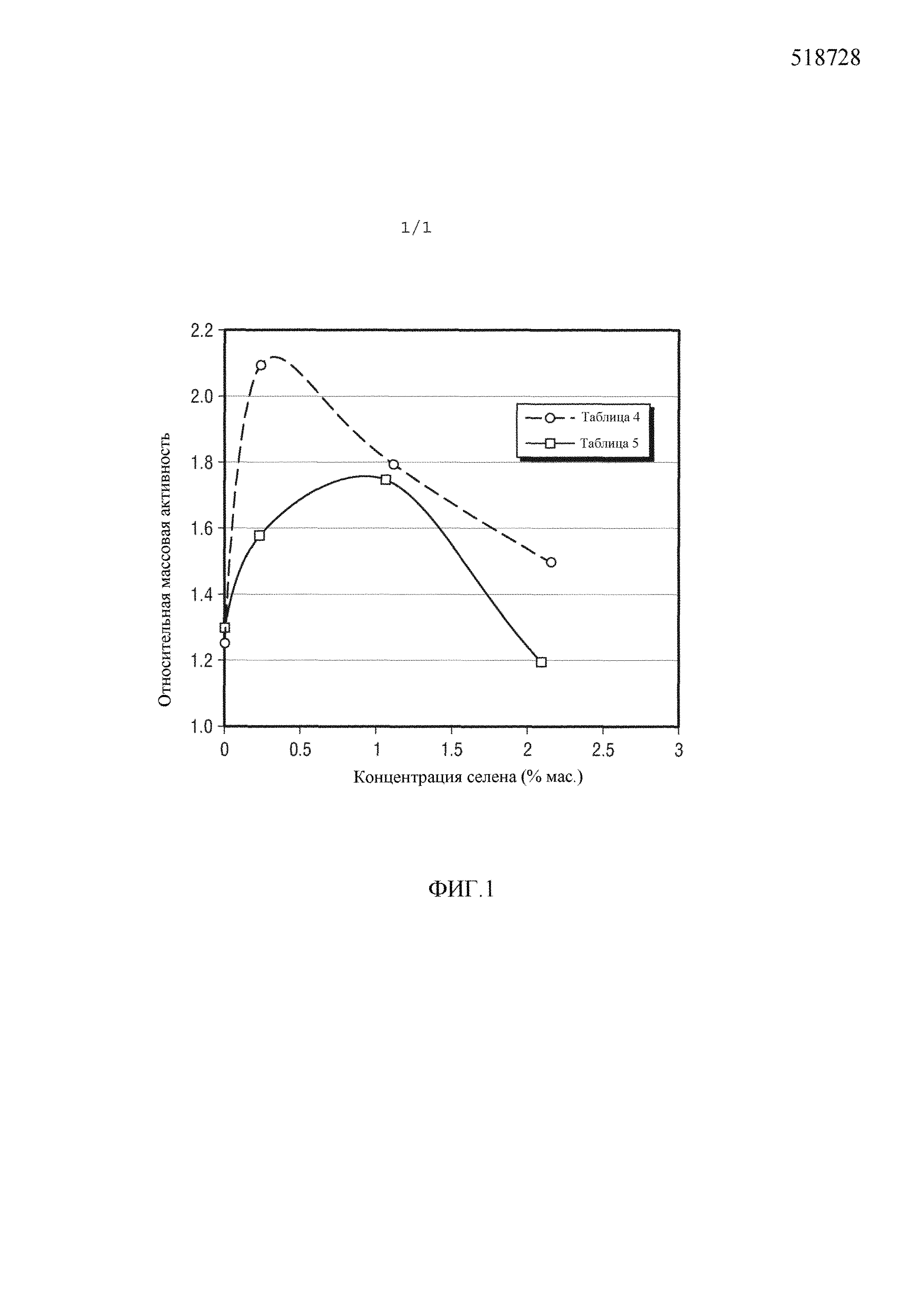

Фиг. 1 представляет собой график относительной массовой активности ряда композиций катализатора как функции массового содержания селена в % мас., который содержится в каждом соответствующем катализаторе.

Была обнаружена новая композиция катализатора, которая демонстрирует улучшенную активность гидродесульфуризации по сравнению с другими композициями предшествующего уровня техники. Кроме того, установлено, что значительное улучшение активности катализатора гидрообработки достигается включением или введением селенового компонента в его материал носителя.

Композиция катализатора по настоящему изобретению в большинстве случаев включает в себя материал носителя, селеновый компонент и по меньшей мере один компонент из гидрирующего металла. Материал носителя, используемый в приготовлении композиции катализатора в соответствии с настоящим изобретением, может быть выбран из группы пористых неорганических жаропрочных оксидных материалов, которые могут подходящим образом обеспечить поддержку для металлических гидрирующих компонентов композиции катализатора по настоящему изобретению.

Примеры возможных подходящих пористых жаропрочных оксидов, которые могут использоваться, включают в себя кремнезем (оксид кремния), глинозем (оксид алюминия), двуокись титана, двуокись циркония, алюмосиликат, титановый силикат, циркониевый силикат, титановый корунд, оксид циркония, легированный двуокисью титана, циркониевый корунд, а также комбинации двух или более из перечисленного. Предпочтительным пористым жаропрочным оксидом для использования в приготовлении несущего материала для композиции по настоящему изобретению является оксид, выбранный из группы, состоящей из оксида алюминия, оксида кремния и алюмосиликата. Среди них более предпочтительным пористым жаропрочным оксидом является оксид алюминия. Особенно предпочтительным глиноземным материалом носителя является широкопористый оксид алюминия.

Пористый жаропрочный оксид обычно может иметь средний диаметр пор в диапазоне от приблизительно 50 Ангстрем (Å) до приблизительно 350 Ангстрем (Å) со значительной частью пор, имеющих диаметры пор в диапазоне от 100 Å до 350 Å. Полный объем порового пространства пористого жаропрочного оксида, измеренный стандартными методами ртутной порометрии, находится в диапазоне от приблизительно 0,2 см3/г до приблизительно 2 см3/г. Площадь поверхности пористого жаропрочного оксида, измеренная способом Брунауэра-Эмметта-Теллера, в большинстве случаев превышает приблизительно 100 м2/г, и это обычно находится в диапазоне от приблизительно 100 м2/г до приблизительно 400 м2/г.

При приготовлении композиции в соответствии с настоящим изобретением соединение селена или селеновый компонент обычно может быть скомбинирован с материалом носителя любыми подходящими средствами или способом для того, чтобы обеспечить частицу носителя, включающую в себя материал носителя и селеновый компонент. Таким образом, селеновый компонент может быть смешан с материалом носителя во время подготовки смеси, которая формируется или формуется в частицы носителя для композиции, или селеновый компонент может быть включен любыми подходящими средствами или способами в уже сформированную или сформованную неорганическую жаропрочную оксидную частицу носителя. Примером подходящего способа для включения селенового компонента в частицу носителя может служить любой способ пропитки объема порового пространства, известный специалистам в данной области техники. Как обсуждается в настоящем документе, включение селенового компонента в материал носителя для катализатора гидрообработки может обеспечить катализатор гидрообработки, включающий в себя неорганический жаропрочный оксидный носитель и по меньшей мере один компонент из гидрирующего металла, и имеющий некоторые улучшенные каталитические свойства.

Любое подходящее селеносодержащее соединение, способное обеспечить композицию в соответствии с настоящим изобретением, имеющую желаемые свойства, может использоваться при ее приготовлении. Примеры возможных подходящих соединений селена, которые могут быть включены в материал носителя или смешаны с материалом носителя, включают в себя селеновокислые соединения, такие как селеновокислые соли, например, селеновую кислоту (H2SeO4), и селенистокислые соединения, такие как селенистокислые соли, например, селенистую кислоту (H2SeO3). Другие возможные соединения селена включают в себя оксиды селена, такие как диоксид селена и триоксид селена, а также соединения селена из тетрахлорида селена (SeCl4), тетрафторида селена (SeF4), оксибромида селена (SeOBr2), оксидихлорида селена (SeOCl2), дисульфида селена (SeS2), гексасульфида селена (Se2S6), селеноилфторида (SeO2F2) и монохлорида селена (Se2Cl2). Предпочтительным соединением селена для использования в приготовлении композиции в соответствии с настоящим изобретением и обеспечении селенового компонента композиции в соответствии с настоящим изобретением является либо селенистая кислота, либо селеновая кислота, и среди них селенистая кислота является более предпочтительной.

В одном варианте осуществления настоящего изобретения сначала подготавливается частица носителя, включающая в себя неорганический жаропрочный оксид, такой как, например, оксид алюминия, а затем в частицу носителя включается соединение селена. Частица носителя композиции катализатора обычно имеет форму агломерата или сформованной частицы. Материал носителя, таким образом, формируется в частицу или форму с помощью любого из подходящих средств или способов, известных специалистам в данной области техники.

Как правило, при приготовлении формованного носителя пористый жаропрочный оксидный исходный материал находится в форме порошка и смешивается с водой, и, если это желательно или необходимо, с другими химическими вспомогательными веществами, такими как пептизаторы, или флокулянты, или связующие компоненты, или другие соединения, для того, чтобы сформировать смесь, которая может быть экструдируемой пастой, которая формуется в агломерат или в формованную частицу. Особенно может быть желательно экструдировать смесь, которая находится в форме экструдируемой пасты, для того, чтобы изготовить экструдированные заготовки любой одной или более различных форм, таких как цилиндрическая, трехдольная, четырехдольная и т.д., имеющие номинальные размеры, например, 1/16 дюйма, 1/8 дюйма, 3/16 дюйма и т.д.

Агломерат или сформованная частица, которая включает в себя одно или больше перечисленных ранее неорганических оксидных соединений, затем сушится для того, чтобы получить высушенную формованную частицу носителя, которая используется при приготовлении композиции катализатора в соответствии с настоящим изобретением. Сушка сформованной частицы носителя выполняется при стандартных условиях сушки, которые могут включать в себя температуру сушки в диапазоне от 50°C до 200°C, предпочтительно от 75°C до 175°C, и более предпочтительно от 90°C до 150°C. Как правило, эта стадия сушки выполняется в присутствии кислорода или кислородсодержащего газа, такого как воздух.

Высушенная частица носителя обычно будет включать в себя вплоть до 100% мас. неорганического жаропрочного оксида в расчете на сухое вещество. В большинстве случаев количество неорганического жаропрочного оксида в высушенной частице носителя находится в диапазоне от 80% мас. до 100% мас., и более типичным является содержание неорганического жаропрочного оксида в высушенной частице носителя в диапазоне от 90% мас. до 100% мас.

В предпочтительном варианте осуществления настоящего изобретения частица носителя, которая может иметь форму сформованной частицы, например, экструдированной заготовки, сферы, таблетки и т.д., сушится, но не прокаливается, перед включением соединения селена или селенового компонента в частицу носителя. Считается, что включение соединения селена или селенового компонента в высушенную частицу носителя до ее кальцинирования в конечном итоге обеспечивает окончательную композицию катализатора гидрообработки по настоящему изобретению, которая имеет некоторые улучшенные свойства по сравнению с композициями катализатора гидрообработки, изготовленными с использованием частицы носителя, которая была прокалена до включения в нее селенового компонента.

Не привязываясь к какой-либо конкретной теории, считается, что путем включения селена в непрокаленную формованную частицу носителя с последующим прокаливанием селеносодержащего носителя, селен некоторым важным, но неизвестным способом участвует в химическом превращении, которое имеет место, когда неорганический жаропрочный оксид изменяет свою кристаллическую форму благодаря прокаливанию при высокой температуре. Примером такого превращения может служить изменение неорганического жаропрочного оксида, такого как оксид алюминия, из формы псевдобемита, которая является преобладающей до прокаливания, в гамма-форму при прокаливающей обработке.

Таким образом, в одном варианте осуществления настоящего изобретения частица носителя, включающая в себя пористый жаропрочный оксид, перед включением в нее соединения селена может быть подвергнута сушке, но не прокаливанию, с тем, чтобы получить только высушенную содержащую селен частицу носителя. Следовательно, сушка частицы носителя выполняется при температуре сушки, которая меньше, чем температура прокаливания. В этом случае температура сушки не должна превышать 350°C, и предпочтительно температура сушки частицы носителя не превышает 300°C, и наиболее предпочтительно температура сушки частицы носителя не превышает 250°C.

После того, как соединение селена включено в высушенную частицу носителя, полученный содержащий селен носитель затем прокаливается при стандартных условиях прокаливания, которые включают в себя температуру прокаливания в диапазоне от 250°C до 900°C, предпочтительно в диапазоне от 300°C до 800°C, и наиболее предпочтительно в диапазоне от 350°C до 600°C. Эта стадия прокаливания обеспечивает получение прокаленного содержащего селен носителя (прокаленного носителя).

Прокаленная содержащая селен частица носителя включает в себя, состоит по существу из, или состоит из неорганического жаропрочного оксида, который предпочтительно является оксидом алюминия, и селенового компонента. Желательно, чтобы селеновый компонент присутствовал в прокаленной частице носителя в концентрации в диапазоне от эффективной концентрации вплоть до или приблизительно 3% мас. по массе сухого неорганического жаропрочного оксида прокаленной частицы носителя в пересчете на элементарный селен.

Следует отметить, что малая концентрация селена в прокаленном носителе может обеспечить окончательную композицию катализатора гидрообработки, которая имеет значительно улучшенную каталитическую активность в отношении гидрообработки по сравнению с подобными катализаторами гидрообработки, изготовленными из прокаленного носителя, который не имеет существенной или эффективной концентрации селена. Кроме того, было обнаружено, что постепенное увеличение концентрации селена в прокаленном носителе вызывает постепенное увеличение каталитической активности окончательной композиции катализатора гидрообработки, но при этом существует оптимум в улучшении каталитической активности. Следовательно, существует точка максимальной концентрации селена в прокаленном носителе, после прохождения которой увеличения каталитической активности при увеличении концентрации селена больше не наблюдается. Начиная с этого максимального уровня концентрации селена, увеличение концентрации селена в прокаленном носителе имеет тенденцию приводить к уменьшению каталитической активности до тех пор, пока каталитическая активность не становится такой же как или даже меньше, чем активность сравнительного катализатора, который использует прокаленный носитель, не содержащий существенной концентрации селена.

Таким образом, в большинстве случаев желательно, чтобы селеновый компонент прокаленного носителя, то есть прокаленного содержащего селен носителя, который включает в себя, состоит по существу из, или состоит из неорганического жаропрочного оксида и селенового компонента, присутствовал в носителе в существенной или эффективной концентрации, которая обычно может находиться в диапазоне от приблизительно 0,01% мас. до приблизительно 2,95% мас. по массе сухого неорганического жаропрочного оксида прокаленной частицы носителя в расчете на элементарный селен, независимо от его фактической формы. Предпочтительная концентрация селена в прокаленном носителе находится в диапазоне от приблизительно 0,05% мас. до приблизительно 2,85% мас., и более предпочтительная концентрация селена находится в диапазоне от 0,075% мас. до 2,75% мас.

Также предпочтительной особенностью композиции катализатора в соответствии с настоящим изобретением является то, что селеновый компонент является надслойным селеновым компонентом. Когда в настоящем документе упоминается надслойный селеновый компонент, это означает, что селен включается в пористый неорганический жаропрочный оксидный материал частицы носителя, которая после этого прокаливается при описанных в настоящем документе условиях для того, чтобы получить прокаленный содержащий селен носитель, на который по меньшей мере один компонент из гидрирующего металла наносится в виде верхнего слоя гидрирующего металла. Этот металлосодержащий и селеносодержащий носитель затем прокаливается при подходящих условиях прокаливания, как описано в настоящем документе, для того, чтобы обеспечить композицию катализатора в соответствии с настоящим изобретением, имеющую надслойный селеновый компонент с верхним слоем по меньшей мере одного компонента из гидрирующего металла.

Для того чтобы приготовить катализатор гидрообработки по настоящему изобретению, по меньшей мере один компонент - гидрирующий металл включается в качестве металлического верхнего слоя в прокаленную содержащую селен частицу носителя. Гидрирующий металл может быть включен в прокаленную частицу носителя, представляющую собой неорганический жаропрочный оксид и селеновый компонент, с помощью любых подходящих средств или способов, известных специалистам в данной области техники, но предпочтительным способом включения является любой из известных способов пропитки пор.

Следовательно, прокаленная частица носителя пропитывается с помощью одной или более стадий пропитки по меньшей мере одним компонентом из гидрирующего металла с использованием одного или более водных растворов, содержащих по меньшей мере одну соль металла, причем металлическое соединение раствора соли металла является активным металлом или прекурсором активного металла. Металлические элементы являются элементами, выбранными из Группы VI Периодической таблицы элементов (например, хром (Cr), молибден (Mo) и вольфрам (W)) и Группы VIII Периодической таблицы элементов (например, кобальт (Co) и никель (Ni)). Фосфор (P) также может быть желательным металлическим компонентом.

Для металлов Группы VIII, соли металла включают в себя ацетаты металла Группы VIII, формиаты металла Группы VIII, цитраты металла Группы VIII, оксиды металла Группы VIII, гидроксиды металла Группы VIII, карбонаты металла Группы VIII, нитраты металла Группы VIII, сульфаты металла Группы VIII, а также комбинации из двух или более перечисленных веществ. Предпочтительными солями металла являются нитраты металлов, например, такие как нитраты никеля или кобальта или их комбинация.

Для металлов Группы VI соли металла включают в себя оксиды или сульфиды металла Группы VI. Предпочтительными являются соли, содержащие металл Группы VI и ион аммония, такие как гептамолибдат аммония и димолибдат аммония.

Фосфорсодержащие соединения, которые могут использоваться, включают в себя фосфорные кислоты, такие как метафосфорная кислота, пирофосфорная кислота и фосфористая кислота. Предпочтительным фосфорсодержащим соединением является ортофосфорная кислота (H3PO4) или предшественник фосфорной кислоты, то есть содержащее фосфор соединение, способное к образованию в присутствии воды соединения, содержащего по меньшей мере один кислотный атом водорода, такое как оксид фосфора, фосфор и т.п.

Концентрация металлических соединений в растворе для пропитки (в содержащем металл растворе для пропитки) выбирается так, чтобы обеспечить желаемое содержание металла в окончательной композиции катализатора гидрообработки по настоящему изобретению, с учетом объема порового пространства прокаленного носителя, который пропитывается водным раствором. Как правило, концентрация металлического соединения в растворе для пропитки находится в диапазоне от 0,01 до 100 моль/л.

Количество металла, включенного в прокаленный содержащий селен носитель для того, чтобы обеспечить пропитанный металлом содержащий селен носитель, может зависеть от применения, в котором должна использоваться композиция по настоящему изобретению, но, в большинстве случаев, для применений гидрообработки, рассматриваемых в настоящем документе, металлический компонент Группы VIII, то есть кобальт или никель, предпочтительно никель, может присутствовать в окончательном катализаторе гидрообработки в количестве от 0,5% мас. до 20% мас., предпочтительно от 1% мас. до 15% мас., и наиболее предпочтительно от 1,5% мас. до 12% мас.

Группа VI металлических компонентов, то есть молибден или вольфрам, предпочтительно молибден, могут быть включены в прокаленный содержащий селен носитель в таком количестве, что окончательный катализатор гидрообработки будет иметь концентрацию металлического компонента Группы VI в диапазоне от 5% мас. до 50% мас., предпочтительно от 7,5% мас. до 40% мас., и наиболее предпочтительно от 10% мас. до 30% мас.

Когда окончательный катализатор гидрообработки содержит фосфор, количество фосфорного компонента, который включается в прокаленный содержащий селен носитель, является таким, что окончательный катализатор гидрообработки имеет содержание фосфора в диапазоне вплоть до приблизительно 5% мас., и обычно в диапазоне от 0,1% мас. до 5% мас. Предпочтительная концентрация фосфорного компонента в катализаторе гидрообработки находится в диапазоне от приблизительно 0,3% мас. до приблизительно 4% мас., и более предпочтительно в диапазоне от 0,5% мас. до 3% мас.

Вышеупомянутые массовые проценты для металлических компонентов и фосфора определяются в расчете на суммарную сухую массу катализатора гидрообработки, а также металлического компонента и фосфорного компонента, если он присутствует, находящихся в оксидной форме, независимо от их фактической формы, например, оксидной формы или сульфидной формы или элементной формы металлического компонента.

При приготовлении композиции катализатора по настоящему изобретению содержащий металл раствор для пропитки может быть водным раствором, включающим в себя по меньшей мере один металл, как описано выше, имеющий функцию гидрирования, и водный раствор, кроме того, может опционально включать в себя фосфор. По меньшей мере один металл металлосодержащего раствора для пропитки может включать в себя, например, металл, выбранный из группы, состоящей из никеля, кобальта, молибдена, вольфрама, а также любой комбинации двух или более из них. Металлический компонент и, опционально, фосфорный компонент включается в прокаленный носитель для того, чтобы тем самым обеспечить включающий в себя металлсодержащий селен носитель, или пропитанный носитель.

Включение содержащего металл раствора для пропитки в прокаленный носитель может быть сделано с помощью любого подходящего средства или способа, известного специалистам в данной области техники. Один такой способ может включать в себя стандартную пропитку по влагоемкости или даже пропитку погружением прокаленного носителя с избыточным количеством содержащего металл раствора для пропитки по сравнению с сухой пропиткой или пропиткой по влагоемкости. Носитель с включенным в него металлом подвергается стадии сушки при условиях, подробно описанных ранее в настоящем документе.

После того, как металл включен в прокаленный содержащий селен носитель, полученный содержащий селен носитель с включенным в него металлом или пропитанный носитель сушится, а затем прокаливается при стандартных условиях прокаливания, которые включают в себя температуру прокаливания в диапазоне от 250°C до 900°C, предпочтительно от 300°C до 800°C, и наиболее предпочтительно от 350°C до 600°C. Прокаливание обычно проводится в воздушной или кислородной атмосфере. Эта стадия прокаливания обеспечивает окончательный катализатор гидрообработки по настоящему изобретению.

В приложениях гидрообработки катализатор гидрообработки в соответствии с настоящим изобретением при подходящих условиях гидродесульфуризации входит в контакт с исходным углеводородным сырьем, которое обычно содержит серу.

Более типичным и предпочтительным углеводородным сырьем является среднедистиллятный прогон нефти (газойль), имеющий температуру кипения при атмосферном давлении в диапазоне от приблизительно 140°C (284°F) до приблизительно 410°C (770°F). Эти температуры являются приблизительными начальными температурами кипения газойля.

Примеры потоков нефтеперерабатывающего завода, включаемых в значение термина «газойль», включают в себя топлива из дистиллята, полученного прямой перегонкой, кипящие в приведенном интервале температур кипения, такие как керосин, авиационное топливо для реактивных двигателей, легкое дизельное топливо, мазут, тяжелое дизельное топливо, а также крекинг-дистилляты, такие как нефть жидкофазного каталитического крекинга (FCC), газойль коксования, и дистилляты гидрокрекинга. Предпочтительным исходным сырьем для процесса гидродесульфуризации дистиллята в соответствии с настоящим изобретением является газойль, кипящий в интервале температур кипения дизельного топлива, приблизительно от 140°C до 400°C.

Концентрация серы в исходном газойлевом сырье может быть высокой, например, вплоть до приблизительно 2% мас. исходного газойлевого сырья в пересчете на массу элементной серы по общей массе исходного газойлевого сырья, включающей в себя соединения серы. Однако как правило исходное газойлевое сырье процесса в соответствии с настоящим изобретением имеет концентрацию серы в диапазоне от 0,01% мас. (100 массовых частей на миллион) до 1,8% мас. (18000 массовых частей на миллион). Более типичной является концентрация серы, находящаяся в диапазоне от 0,1% мас. (1000 массовых частей на миллион) до 1,6% мас. (16000 массовых частей на миллион), и наиболее типичной является концентрация серы, находящаяся в диапазоне от 0,18% мас. (1800 массовых частей на миллион) до 1,1% мас. (11000 массовых частей на миллион).

Подразумевается, что ссылки в настоящем документе на содержание серы в исходном газойлевом сырье относятся к тем соединениям, которые обычно встречаются в исходном газойлевом сырье или в гидродесульфированном газойлевом продукте и являются химическими соединениями, которые содержат атом серы и которые обычно включают в себя сероорганические соединения.

Композиция катализатора гидрообработки по настоящему изобретению может использоваться как часть любой подходящей реакторной системы, которая предусматривает контактирование катализатора гидрообработки или его производных с исходным газойлевым сырьем при подходящих условиях гидродесульфуризации, которые могут включать в себя присутствие водорода и повышенные давления и температуры.

Такие подходящие реакционные системы могут включать в себя системы с неподвижным слоем катализатора, системы с кипящим слоем катализатора, системы с катализаторной суспензией, а также системы с псевдоожиженным слоем катализатора. Предпочтительной реакторной системой является такая система, которая включает в себя неподвижный слой катализатора гидрообработки в соответствии с настоящим изобретением, заключенный внутри корпуса реактора, оборудованного средством подачи питания в реактор, таким как впускной патрубок для подачи исходного газойлевого сырья в корпус реактора, и средством выпуска выходного потока, таким как выпускной патрубок для удаления выходного потока или обработанного углеводородного продукта или газойлевого продукта с ультранизким содержанием серы из корпуса реактора.

Процесс гидродесульфуризации обычно протекает при давлении реакции гидродесульфуризации в диапазоне от 689,5 кПа (100 psig) до 13789 кПа (2000 psig), предпочтительно от 1896 кПа (275 psig) до 10342 кПа (1500 psig), и более предпочтительно от 2068,5 кПа (300 psig) до 8619 кПа (1250 psig).

Температура реакции гидродесульфуризации обычно находится в диапазоне от 200°C (392°F) до 420°C (788°F), предпочтительно от 260°C (500°F) до 400°C (752°F), и наиболее предпочтительно от 320°C (608°F) до 380°C (716°F).

Объемная скорость потока, с которой исходное газойлевое сырье подается в реакционную зону процесса в соответствии с настоящим изобретением, обычно является такой, чтобы обеспечить часовую объемную скорость жидкости (LHSV) в диапазоне от 0,01 час-1до 10 час-1.

Термин «часовая объемная скорость жидкости», использующийся в настоящем документе, означает числовое отношение скорости, с которой исходное газойлевое сырье подается в реакционную зону процесса в соответствии с настоящим изобретением, в единицах объема в час, к объему катализатора, содержащегося в реакционной зоне, в которую подается исходное газойлевое сырье.

Предпочтительная часовая объемная скорость жидкости находится в диапазоне от 0,05 час-1 до 5 час-1, более предпочтительно от 0,1 час-1 до 3 час-1, и наиболее предпочтительно от 0,2 час-1 до 2 час-1.

Предпочтительным является подавать водород вместе с исходным газойлевым сырьем в реакционную зону процесса в соответствии с настоящим изобретением. В этом случае водород иногда упоминается как газ гидрообработки. Доля газа гидрообработки является количеством водорода относительно количества исходного газойлевого сырья, которое подается в реакционную зону, и обычно находится в диапазоне вплоть до 1781 м3/м3 (10000 станд. куб. фут/баррель (SCF/bbl)). Предпочтительно, чтобы доля газа гидрообработки находилась в диапазоне от 36 м3/м3 (200 станд. куб. фут/баррель) до 1781 м3/м3 (10000 станд. куб. фут/баррель), более предпочтительно от 44 м3/м3 (250 станд. куб. фут/баррель) до 1602 м3/м3 (9000 станд. куб. фут/баррель), и наиболее предпочтительно от 53 м3/м3 (300 станд. куб. фут/баррель) до 1425 м3/м3 (8000 станд. куб. фут/баррель).

Десульфуризованный газойлевый продукт, получающийся в процессе по настоящему изобретению, имеет низкую или уменьшенную концентрацию серы по сравнению с исходным газойлевым сырьем. Особенно выгодным аспектом процесса в соответствии с настоящим изобретением является то, что он способен обеспечивать глубоко десульфуризованный дизельный продукт или дизельный продукт с ультранизким содержанием серы. Как уже отмечалось в настоящем документе, газойлевый продукт с низким содержанием серы может иметь концентрацию серы менее 50 массовых частей на миллион или любую из других концентраций серы, отмеченных в настоящем документе (например, менее 15 массовых частей на миллион, или менее 10 массовых частей на миллион, или менее 8 массовых частей на миллион).

Следующие примеры представлены для того, чтобы дополнительно проиллюстрировать настоящее изобретение, но они не должны рассматриваться как ограничивающие область охвата настоящего изобретения.

Пример I (Легированный селеном носитель)

Этот Пример I описывает приготовление каждого из носителей, используемых при приготовлении композиций в соответствии с настоящим изобретением, а также сравнительных композиций. Различные варианты осуществления композиций в соответствии с настоящим изобретением, описанные в этих примерах, включают в себя использование глиноземного носителя, содержащего селен.

Экструдированная заготовка из оксида алюминия была подготовлена путем размола порошка широкопористого оксида алюминия с азотной кислотой в количестве от 1% мас. до 3,5% мас. и достаточным количеством воды для того, чтобы получить окончательную смесь, имеющую значение потери массы при прокаливании (LOI) в диапазоне от 58% мас. до 62% мас. Размол компонентов осуществлялся в течение приблизительно от 15 до 20 минут. Полученная смесь была экструдирована в трехдольную форму размером 1,3 мм и в таблетки длиной приблизительно 5 мм. Эти экструдированные заготовки были затем высушены при температуре 125°C (257°F) в течение приблизительно от 3 до 4 часов. Высушенные экструдированные заготовки не прокаливались перед включением в них селенового компонента, описанным ниже.

Высушенная непрокаленная экструдированная заготовка из оксида алюминия (глинозема) была пропитана водным раствором селенистой кислоты (H2SeO3). Раствор селенистой кислоты был приготовлен путем растворения селенистой кислоты в воде при нагревании до температуры 88°C (190°F).

После пропитки экструдированной заготовки пропитанная селеном экструдированная заготовка была высушена при температуре 125°C (257°F) в течение 2 часов, а затем прокалена на воздухе при температуре 482°C (900°F) в течение 1 часа для того, чтобы получить прокаленную содержащую селен экструдированную заготовку.

При приготовлении окончательных композиций катализатора, описанных в Примерах II и III, использовались четыре различных носителя. Носитель, использованный при приготовлении основных или сравнительных композиций, не содержал селена в качестве легирующего вещества. Три другие носителя были пропитаны каждый раствором с различной концентрацией селена. Следующая Таблица 1 показывает количество селена, использованное при приготовлении каждого из четырех носителей, в массовых частях H2SeO3 на 100 массовых частей высушенной непрокаленной экструдированной заготовки из оксида алюминия.

Пример II (Композиция катализатора)

Этот Пример II описывает приготовление композиций катализатора с использованием подготовленного с кислотной стороны раствора для пропитки металлом содержащих селен носителей Примера I.

Для того чтобы приготовить раствор для пропитки металлом, первый раствор был приготовлен в первой емкости, содержащей 7,11 г воды, путем добавления в нее при перемешивании 6,15 г димолибдата аммония (57,5% молибдена) и 3,45 г оксида молибдена (62,5% молибдена). Затем к содержимому первой емкости было добавлено 1,49 г 30%-ной перекиси водорода, после чего было осуществлено медленное добавление 0,85 г моноэтаноламина при поддержании температуры смеси ниже 60°C (140°F). Смесь поддерживалась при температуре в диапазоне от 49°C до 60°C (от 120°F до 140°F) при постоянном перемешивании до тех пор, пока не был сформирован прозрачный раствор. Затем чистый раствор был охлажден до комнатной температуры.

Второй раствор был приготовлен путем помещения во вторую пробирку 1,58 г воды, 3,07 г ортофосфорной кислоты с концентрацией 86,8% и 3,95 г нитрата никеля (20,19% никеля). Эта смесь была нагрета до температуры 32°C (90°F) при помешивании. Затем к этой смеси было медленно добавлено 1,32 г NiCO3 (40,24% никеля) для того, чтобы управлять вспениванием, и полученная смесь была нагрета до температуры 35°C (95°F) и выдерживалась до тех пор, пока она не стала прозрачной. Прозрачный раствор был затем охлажден.

Первый раствор и второй раствор были смешаны вместе, и объем смеси двух растворов был доведен до 24,2 мл добавлением воды.

Для того чтобы пропитать легированные селеном носители Примера I, 30 г соответствующей содержащей селен экструдированной заготовки (то есть, A, B, C и D) помещались в емкость из полиэтилена (бутылку), содержащую подходящее количество раствора для пропитки металлом, которое описано выше в Примере II. Затем бутылка была закрыта и мягко встряхивалась для того, чтобы помочь пропитке. Пропитанный металлом содержащий селен носитель был выдержан в течение по меньшей мере 2 часов, высушен в течение 3 часов при температуре 125°C, а затем прокален при температуре 482°C (900 °F) в течение 1 часа. Полученная композиция катализатора содержала 13,5% мас. молибдена, 3,15% мас. никеля и 2% мас. фосфора. Таблица 2 показывает содержание селена в % мас. в каждой из четырех композиций катализатора, приготовленных способом, описанным в Примере II.

Пример III (Композиция катализатора)

Пример III описывает приготовление композиций катализатора с использованием стандартно приготовленного раствора для пропитки металлом легированных селеном носителей из Примера I.

Для того чтобы приготовить раствор для пропитки металлом, в мензурку, содержащую 24,7 г воды, при постоянном перемешивании было добавлено 3,36 г фосфорной кислоты с концентрацией 86,8%, 9,817 г оксида молибдена (62,5% молибдена) и 3,001 г гидроксида никеля (58% никеля). Смесь была нагрета до температуры 190°F и выдерживалась до тех пор, пока она не стала прозрачной. Раствор был затем охлажден до комнатной температуры, и его объем был доведен до 24,2 мл добавлением воды.

Для того чтобы пропитать легированные селеном носители Примера 1, 30 г соответствующей содержащей селен экструдированной заготовки помещались в емкость из полиэтилена (бутылку), содержащую подходящее количество раствора для пропитки металлом, которое описано в Примере III. Затем бутылка была закрыта и мягко встряхивалась для того, чтобы помочь пропитке. Пропитанный металлом содержащий селен носитель был выдержан в течение по меньшей мере 2 часов, высушен в течение 3 часов при температуре 125°C, а затем прокален при температуре 482°C (900°F) в течение 1 часа. Полученная композиция катализатора содержала 14,1% мас. молибдена, 4% мас. никеля и 2,1% мас. фосфора. Таблица 3 показывает концентрацию селена в % мас. в каждой из четырех композиций катализатора, приготовленных способом, описанным в Примере III.

Пример IV (Тестирование активности катализатора)

Этот Пример IV описывает тестирование активности в отношении гидродесульфуризации каждого из шести содержащих селен катализаторов (катализаторы B2, C3, D4, B6, C7 и D8) и двух сравнительных катализаторов (катализаторы A1 и A5). Также представлены данные тестирования активности.

В каждый из реакторов периодического действия было загружено 80 мг одного из этих восьми катализаторов. Катализаторы были затем сульфидированы путем опрессовывания реакторов газом, содержащим 5% мас. сероводорода/95% мас. водорода, при давлении 300 psi с последующим повышением температуры реактора до 350°C. Скорость потока газа 120 см3/мин и температура реактора 350°C поддерживались в течение 3 часов. Затем реакторы были охлаждены до комнатной температуры и продуты азотом.

После сульфидирования катализаторов в каждый из реакторов было загружено по 3,95 г исходного газойля поверх сульфидированных катализаторов, и реакторы были повторно опрессованы 100%-ным водородом при давлении 300 psi. Температура реактора была поднята до 340°C и выдерживалась постоянной в течение 2 часов при поддержании в это время скорости потока газа, равной 100 см3/мин. Реакторы затем были охлаждены до комнатной температуры, и была измерена концентрация остаточной серы в жидкости. Измеренная концентрация остаточной серы в жидкости использовалась для того, чтобы вычислить активность катализатора на миллиграмм. Эффективность каждого катализатора была затем нормализована по эффективности коммерчески доступного катализатора гидродесульфуризации. Полученные измеренные активности восьми испытанных катализаторов выражены в виде относительной массовой активности (RWA) по сравнению с коммерческим катализатором и представлены в Таблицах 4 и 5.

Как можно видеть из относительных значений активности гидродесульфуризации, которые представлены в Таблицах 4 и 5, композиции катализатора, приготовленные с использованием легированного селеном носителя из оксида алюминия, который содержит небольшую, но существенную концентрацию селенового компонента, демонстрируют значительное увеличение их относительной массовой активности (RWA) для десульфуризации исходного газойлевого сырья по сравнению с относительной массовой активностью композиции катализатора, использующей носитель, не содержащий селена. На Фиг. 1 представлено графическое изображение данных, содержащихся в Таблицах 4 и 5. Из представленных данных видно, что относительная массовая активность катализатора улучшается по мере увеличения концентрация селена в легированном селеном носителе из глинозема от нуля, а затем относительная массовая активность катализатора достигает максимального значения. Начиная с этой точки, относительная массовая активность катализатора уменьшается при дальнейшем увеличении концентрации селена в легированном селеном носителе, и в конечном итоге становится хуже, чем массовая активность катализатора, который использует носитель, не содержащий селена. Таким образом, существует оптимальная концентрация селена в легированном носителе, которая обеспечивает улучшенную активность катализатора.

Реферат

Настоящее изобретение относится к композиции селеносодержащего катализатора гидрообработки, к способу создания такой композиции, а также к использованию этой композиции в гидрообработке углеводородного сырья. Описан катализатор гидрообработки, включающий в себя: частицу носителя, включающую в себя пористый жаропрочный неорганический оксид и селеновый компонент, в котором упомянутая частица носителя дополнительно включает в себя по меньшей мере один компонент - гидрирующий металл, и причем частица носителя включает в себя смесь упомянутого неорганического жаропрочного оксида и упомянутого селенового компонента, и причем упомянутая смесь прокалена для формирования прокаленного селеносодержащего носителя перед включением в него упомянутого по меньшей мере одного компонента - гидрирующего металла, и причем концентрация селеносодержащего компонента в частице носителя находится в диапазоне от или приблизительно от 0,05% мас. до или приблизительно до 2,85% мас. по массе сухого неорганического жаропрочного оксида прокаленной частицы носителя и в расчете на элементарный селен, и причем упомянутый по меньшей мере один компонент - гидрирующий металл включает в себя компонент - металл Группы VIII в виде компонента - никеля или компонента - кобальта, и металл Группы VIB в виде компонента - молибдена или компонента - вольфрама. Способ изготовления вышеописанного катализатора гидрообработки включает в себя следующие стадии: приготовление частицы носителя, включающей в себя пористый неорганический жаропрочный оксид; включение соединения селена в упомянутую частицу носителя для формирования селеносодержащего носителя; прокаливание упомянутого селеносодержащего носителя для формирования прокаленного селеносодержащего носителя, включающего в себя упомянутый пористый неорганический жаропрочный оксид и селеновый компонент, причем концентрация селеносодержащего компонента на частице носителя находится в диапазоне от или приблизительно от 0,05% мас. до или приблизительно до 2,85% мас. по массе сухого неорганического жаропрочного оксида прокаленной частицы носителя и в расчете на элементарный селен, включение по меньшей мере одного гидрирующего металла, включающего в себя компонент - металл Группы VIII в виде компонента - никеля или компонента - кобальта, и металл Группы VIB в виде компонента - молибдена или компонента - вольфрама, в упомянутый прокаленный селеносодержащий носитель для формирования носителя, содержащего селен и включенный металл, включающий в себя упомянутый неорганический жаропрочный оксид и селеновый компонент; и прокаливание упомянутого носителя, содержащего селен и включенный металл, для того, чтобы обеспечить упомянутый катализатор гидрообработки. Способ гидрообработки заключается в контактировании углеводородного сырья с указанным катализатором гидрообработки в условиях осуществления процесса гидрообработки. В заявленном изобретении также раскрыт способ улучшения свойств катализатора гидрообработки, включающего в себя пористый неорганический жаропрочный оксидный носитель и по меньшей мере один компонент - гидрирующий металл, включающий в себя: включение селенового компонента в упомянутый пористый неорганический жаропрочный оксидный носитель, прокаливание упомянутого селеносодержащего носителя для формирования прокаленного селеносодержащего носителя, причем концентрация селеносодержащего компонента в частице носителя находится в диапазоне от или приблизительно от 0,05% мас. до или приблизительно до 2,85% мас. по массе сухого неорганического жаропрочного оксида прокаленной частицы носителя и в расчете на элементарный селен, и причем по меньшей мере один гидрирующий металл включает в себя компонент - металл Группы VIII в виде компонента - никеля или компонента - кобальта, и металл Группы VIB в виде компонента - молибдена или компонента – вольфрама. Технический результат – получение катализаторов гидрообработки, обладающих улучшенной десульфуризационной активностью. 5 н. и 5 з.п. ф-лы, 1 ил., 5 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Катализатор, способ его получения и реакции с его применением

Патенты аналоги

Катализатор, способ его получения и реакции с его применением

Комментарии