Катализатор для окисления и окислительного аммонолиза олефинов @ - @ - SU1217244A3

Код документа: SU1217244A3

Описание

Изобретение относится к области катализаторов для окисления и окислительного аммоиолнза олефинов.

Целью изобретения является повышение активности .катализатора за счет дополнительного содержания в активной части катализатора металла, выбранного из группы, включающей церий, лантан, неодим, празеодим, самарий, .европий-, гадолиний или их смесь, при определенном соотношении компонентов.

Целью является также повышение стабильности ката,гшзатора за счет дополнительного содержания в активной части катализатора натрия и/или фосфора в определенном количестве.

Пример 1. Получают катализатор , содержащий 50 мас.% активной части, имеющей состав следующей эмпирической формулы

%,бзЧот5Мо,гВЧ,,, Og,

и 50 мас.% двуокиси кремния.

К 166,7 г золя двуокиси кремния, содержащему 30 мас.% Зз.Ог добавляют с перемешиванием 0,59 г 85%-ной фосфорной кислоты, затем раствор 36,2 г гептамолибдата аммоний (NH4),4 HjO ,растворенный в 90 г воды и смешанный раствор 19,84 г нитрата висмута Bi (N0,), , 46,61 г нитрата железа (Ш) .FeCNOjX ,70 г нитрата церия Се (N0, ), : 6Н . б и 0,1 г нитрата калия (KNO),предварительно растворенного в 33 г 13,3 мас.% азотной кислоты. Полученный таким образом шламм исходного материала направляют .в распылительную сушилку прямоточного типа и высушивают при 200 С. Сушку распьшением шламма проводят с помощью распылительного устройства, снабженного ротором тарельчатого типа, установленным в верхней, центральной части сушилки. Полученные высушенные порошки направляют в обжиговую печь туннельного типа, прокаливают сначала при 400°С в течение одного часа, а затем подвергают обжигу при 690°С в течение 2 ч.

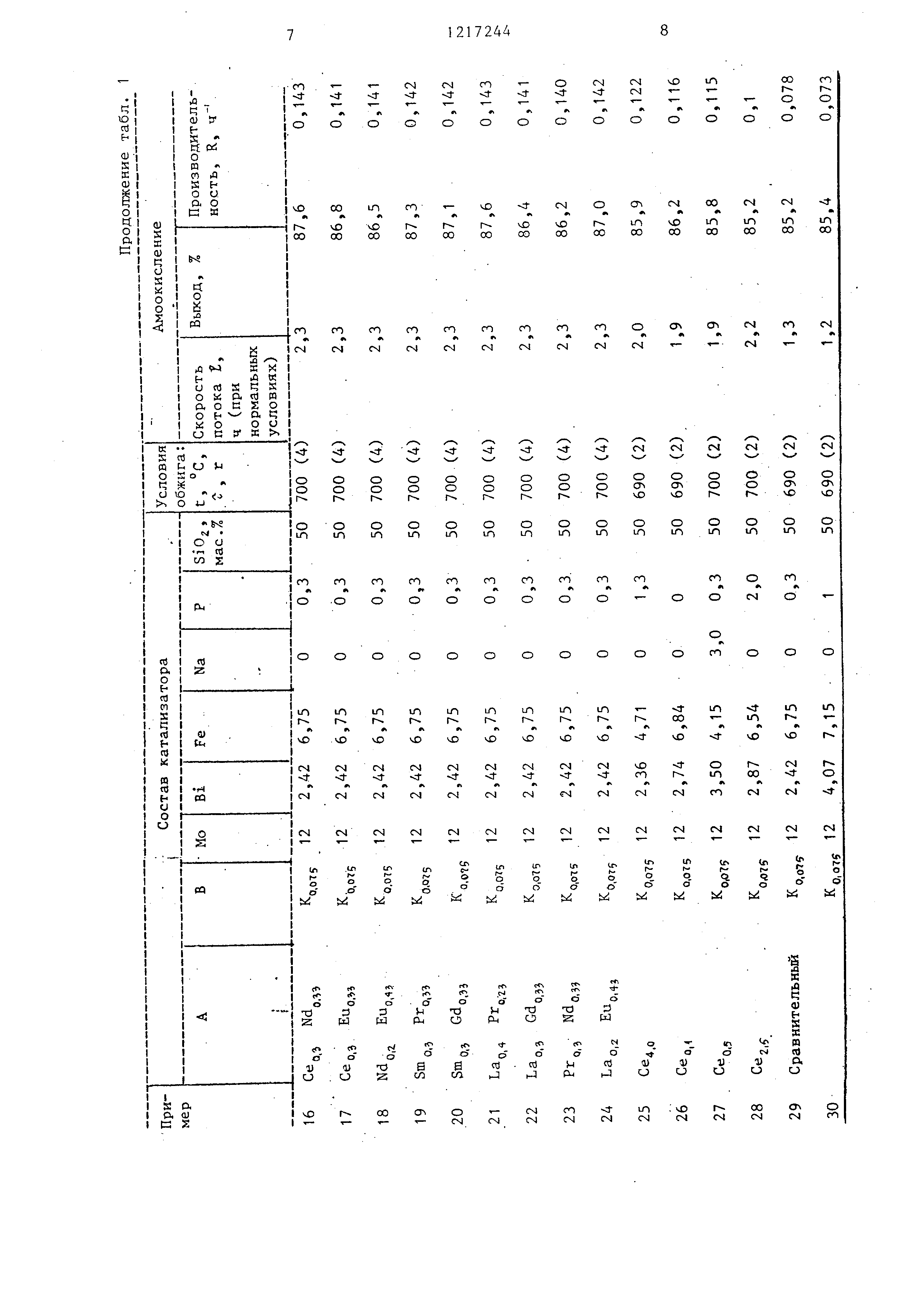

С помощью описанной вьш1е технологии получают катализаторы, предусмотренные изобретением, и контрольные катализаторы, а их составы приведены г в табл. 1 и 2. В качестве источников лантана, неодимия празеодимия, самария , европия, гадриния, рубидия, цезия и натрия в примерах используют соответствующие нитраты. Условия об.жига изменяют соответствуюшим . образом, как указано в табл. 1 и 2.

Пример 2. Аммокисление пропилена.

Катализаторы различных составов в количестве 2 г загружают в стеклянную реакционную трубку Бикора внутренним диаметром 8 мм, и газовую смесь из 6 об.% пропилена (объемное соотношение между пропиленом: аммиаком: кислородом: азотом составляет

10

20

1:1,25:1,9:12,5) пропускают через трубку с расходом 2,1 л/ч (пересчитанном -на нормальные температуру и давление) при 460 С и атмосферном давлении. Результат этой реакции оценивают по двум индексам - выход акрилонитрила и производительность по акрилокитрилу, значения которых приведены в табЛб 1 . jc Выход акрилонитрила:

, . моли прлуч е н ногч5 акрилонит ила моли введенного пропилена

30

35

40

X 100.

Производительность по акрило- I нитрилу:

рл wSeSJIPJIX JiilPJlP-SEPSG SIP™ количество используемого катализатора (г)

X 100 X время реакции (ч).

Пример 3. Аммокисление изобутилена (или третичного бутано- ла) .

Катализаторы различных, составов в количестве 1 г загружают в стеклянную реакционную трубку Викора внутренним диаметром В мм, и газовую смесь из 6 об.% изобутилена (объемное соотношение между изобутиленом, аммиаком, кислородом, азотом составляет ,5:2,5:11,7) пропускают через трубку при расходе 2,4 л/ч (пересчитано при нормальных температуре и давлении) при и атмосферном давлении. Эффект этой реакции оценивают по двум показателям - выходу акрилонитрила и производительности по акрилонитрилу, значения которых приведены в табл. 2.

Выход метакрилонитрила: 55 моли полученного метакри „ лонитрила (г)

i (/а) -X

моли введенного изобутилена

X 100

50

рия , европия, гадриния, рубидия, цезия и натрия в примерах используют соответствующие нитраты. Условия об.жига изменяют соответствуюшим . образом, как указано в табл. 1 и 2.

Пример 2. Аммокисление пропилена.

Катализаторы различных составов в количестве 2 г загружают в стеклянную реакционную трубку Бикора внутренним диаметром 8 мм, и газовую смесь из 6 об.% пропилена (объемное соотношение между пропиленом: аммиаком: кислородом: азотом составляет

Производительность по метакрило- нитрилу:

вес полученного метакри„ , лонитрила (г)

К(ч ) X

количество использованного катализатора (г) X 100 X время реакции (ч).

Пример4. Окисление пропилена .

Катализатор,содержащий 50 мае.%

активной части состава

Clo.t3 ,076 I°uB447F 6.,30g

И 50 мас.% SiOj , в количестве 1.,5 г загружают в стеклянную реакционную трубку Викора внутренним диаметром 8мм, и газовую смесь из 6 об.% пропилена (объемное соотношение между пропиленом, кислородом , водяным паром, азотом составляет 1:1,9:3:10,8) пропускают через трубку при расходе 2,3 л/ч (рассчитанном при нормальнь1х температуре и давлении) при 380 С и атмосферном давлении.

акролеина

полученного

акролеина

моли вводимого пропилена

X 100 85,8%.

Пример 5. Окисление изобутилена .

Катализатор, содержащий 50 мае.% активной части состава

Вг. ,,Fe. .,Р .0 Og и

Ч,,

Се , Kg., Мо,г

50 мас.% Sic., в. количестве 1 г загружают в стеклянную реакционную трубку Викора внутренним диаметром 8мм, и газо12172444

вую смесь 3 об.% изобутилена (объемное отношение изобутилена, кислорода, водяного парл, азота при этом составляет .1 : 2: 3: 27,3) пропускают через 5 трубку при расходе 2,4 л/ч (рассчитанном при нормальных температуре и давлении) при 400 С и атмосферном

давлении.

Выход метакролеина

моли полученного

метакролеина

моли вводимого изобутилена

X 100 82,6%.

Пример 6. Окисление 1-бутилена .

Катализатор, имеющий состав, указанный в примере 4, в количестве 1 г загружают в реакционную трубку Викора внутренним диаметром 8 мм, и газовую смесь 6 об.% 1-бутилена (объемное отношение 1-бутилена, кислорода, водяного пара, азота при этом состав- ляет 1:1,8:3:10,9), пропускают через трубку при расходе 2,6 л/ч (рассчитанном при нормальных температуре и давлении) при 370 С и атмосферном давлении.

Выход 1 ,3-бутади.ена

моли полученного 1,3-бутадиена

моли вводимого 1-бутклена

X 100 89,0%.

В табл. 3 представлены результаты, показывающие стабильность катализатора по изобретению в процессе окислительного аммонолиза пропилеуа.

C

ON

in

OO

in

OO

in

OO

o

OO

00

CNJ

m

00

v) 00

СЛ

CO

a

о о о

ONч-о

Х)

о ш

о ш

о ш

о о

о о

о

г

г чО

г

vO

о 00

го

гп

см

CS

о о

ьл

о о

cJФ о

о

00

о

0)

и

см

Реферат

Комментарии