Устройство для разложения карбамата и отгонки аммиака и диоксида углерода из растворов мочевины и способ увеличения срока службы такого устройства - RU2262382C2

Код документа: RU2262382C2

Чертежи

Описание

Настоящее изобретение относится к устройству для разложения карбамата и отгонки аммиака и диоксида углерода из растворов мочевины, а также к способу увеличения срока службы такого устройства.

Такие устройства обеспечивают выделение карбамата и не вступившего в реакцию свободного аммиака из водного раствора мочевины, полученного при взаимодействии аммиака и диоксида углерода, который в дальнейшем описании называется просто раствором мочевины.

Изобретение относится, в частности, к выделению из водного раствора мочевины, который при этом становится более концентрированным, непрореагировавших веществ, образовавшихся при разложении карбамата (промежуточного продукта реакции синтеза мочевины), и отгонке (из раствора) непрореагировавшего аммиака и диоксида углерода, например, потоком диоксида углерода, который затем используется в качестве реагента при реакции синтеза мочевины.

Более конкретно, но не исключительно, изобретение относится к усовершенствованному устройству для отгонки упомянутых выше компонентов из водного раствора мочевины, состоящему из десорбера с по существу цилиндрическим корпусом, закрытым с противоположных концов соответствующими днищами и оборудованным расположенными вблизи этих днищ патрубками для подвода и отвода отгоняемых жидкостей, теплообменником и устройствами контроля и устройствами для отгонки, и рамы, которая служит опорой для вертикально стоящего корпуса.

Настоящее изобретение относится также к способу увеличения срока службы описанного выше устройства, при этом необходимо отметить, что все содержащиеся в приведенном ниже описании ссылки на этот аспект изобретения служат лишь для пояснения сущности изобретения, не ограничивая его объем.

Известно, что по окончании стадии синтеза мочевины из ее водного раствора выделяют содержащиеся в нем непрореагировавшие вещества, которые затем повторно используют в качестве исходных реагентов в реакторе синтеза, при этом выделение из раствора мочевины содержащихся в нем непрореагировавших веществ осуществляют в отгонных аппаратах, которые работают при том же давлении, что и соединенные с ними реакторы. По своей конструкции такие отгонные аппараты аналогичны крупным вертикальным трубчатым теплообменникам со сгруппированными в пучки трубами, внутри которых и происходит процесс отгонки, т.е. обработка выходящего из реактора водного раствора мочевины, в результате которой из него после выделения большей части непрореагировавших аммиака и CO2 получают концентрированную мочевину.

Выделение из водного раствора мочевины непрореагировавших аммиака и СО2 происходит при нагревании раствора мочевины водяным паром, в который при так называемой "отгонке СО2" добавляют СО2, который используется в качестве десорбирующего агента.

При получении мочевины с полным повторным использованием в реакторе всех непрореагировавших веществ и прежде всего в тех случаях, когда подаваемый в реактор синтеза СО2 используется в качестве десорбирующего агента, в трубчатом теплообменнике, в котором происходит процесс отгонки, часто возникает коррозия.

В наибольшей степени коррозии подвержена главным образом верхняя часть десорбера или верхние концы объединенных в пучок труб трубчатого теплообменника. Связано это с тем, что в верхней части труб происходит исключительно интенсивное испарение водного раствора мочевины с образованием паров, состоящих из NH3, СО2 и воды, которые вызывают коррозию и оказывают эрозионное воздействие на пассивирующую защитную пленку, которой обычно покрыты внутренние поверхности труб.

Подверженные коррозии верхние концы труб трубчатого теплообменника постепенно становятся все тоньше и тоньше, и из-за этого приходится периодически менять весь десорбер или же выполнять необходимые для продления срока службы теплообменника достаточно трудоемкие и дорогие работы по замене его пришедшей в негодность верхней части.

Из-за коррозии труб средний срок службы отгонных аппаратов обычно составляет от 10 до 12 лет, хотя по истечении этого срока состояние большинства других деталей, в частности корпусов, остается достаточно хорошим для дальнейшего их использования в течение достаточно длительного срока.

В настоящее время ведутся работы по созданию специальных материалов, которые можно было бы использовать в таких отгонных аппаратах для защиты их от коррозии. Однако на сегодняшний день проблема коррозии отгонных аппаратов, используемых при получении мочевины, все еще остается не решенной.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать более совершенное устройство, предназначенное для разделения карбамата и отгонки аммиака и диоксида из водных растворов мочевины, которое благодаря своим конструктивным и функциональным особенностям обладало бы увеличенным сроком службы и было бы лишено недостатков, присущих существующим в настоящее время устройствам подобного типа.

Предлагаемое устройство для разложения карбамата и отгонки аммиака и диоксида углерода из растворов мочевины имеет десорбер, имеющий по существу цилиндрический корпус, закрытый на противоположных концах соответствующими днищами и оборудованный расположенными вблизи них подводящими и отводящими отверстиями для отгонки жидкостей, теплообменником и устройствами контроля и устройствами, необходимыми для отгонки, а также раму, на которую опирается вертикально стоящий корпус.

Для решения вышеуказанной задачи предлагается выполнять корпус десорбера с возможностью его установки на раме в двух разных вертикальных положениях за счет поворота этого десорбера на 180° относительно его горизонтальной оси симметрии.

Таким образом, основная идея, лежащая в основе настоящего изобретения, связана с возможностью поворота десорбера на 180°, в результате которого пришедшая из-за коррозии в нерабочее состояние верхняя часть десорбера становится нижней, а его противоположная и пригодная для дальнейшей работы часть становится верхней. Такое решение позволяет увеличить срок службы десорбера практически в два раза.

В частных вариантах конструкции устройства подводящие и отводящие отверстия для отгонки жидкостей могут быть расположены в десорбере симметрично относительно его оси симметрии.

Корпус десорбера может иметь на внешней поверхности рядом с днищами опорные кронштейны, расположенные симметрично относительно его оси симметрии.

Теплообменник и устройства контроля и устройства, необходимые для отгонки, могут быть расположены в корпусе десорбера симметрично относительно его оси симметрии.

Устройство может дополнительно содержать соединительные элементы, расположенные между подводящими и отводящими отверстиями, при этом соответствующие внутренние детали десорбера располагаются симметрично относительно его оси симметрии.

Горизонтальная ось симметрии десорбера может лежать на линии пересечения средней горизонтальной плоскости десорбера с его диаметральной вертикальной плоскостью. В этом варианте подводящие и отводящие отверстия для отгонки жидкостей могут быть выполнены в виде отверстий патрубков, симметрично расположенных относительно горизонтальной оси симметрии, при этом соответствующие симметричные пары патрубков расположены в плоскостях, параллельных друг другу и перпендикулярных диаметральной вертикальной плоскости десорбера, а патрубки каждой пары расположены симметрично относительно точки пересечения оси симметрии с соответствующей плоскостью, в которой расположены патрубки

Вторым объектом изобретения является способ увеличения срока службы устройства для разложения карбамата и отгонки аммиака и диоксида углерода из содержащих их, полученных в процессе синтеза растворов мочевины, имеющего десорбер описанной выше конструкции. Положенная в основу изобретения задача решается за счет того, что по истечении заданного периода времени после того, как износ верхней части теплообменника достигнет предельно допустимой величины, корпус десорбера поворачивают на 180° относительно его горизонтальной оси симметрии.

Основные особенности и преимущества предлагаемых в изобретении устройства и способа более подробно рассмотрены ниже на примере одного из возможных не ограничивающих вариантов осуществления изобретения со ссылкой на прилагаемые чертежи.

На прилагаемых к описанию чертежах показано:

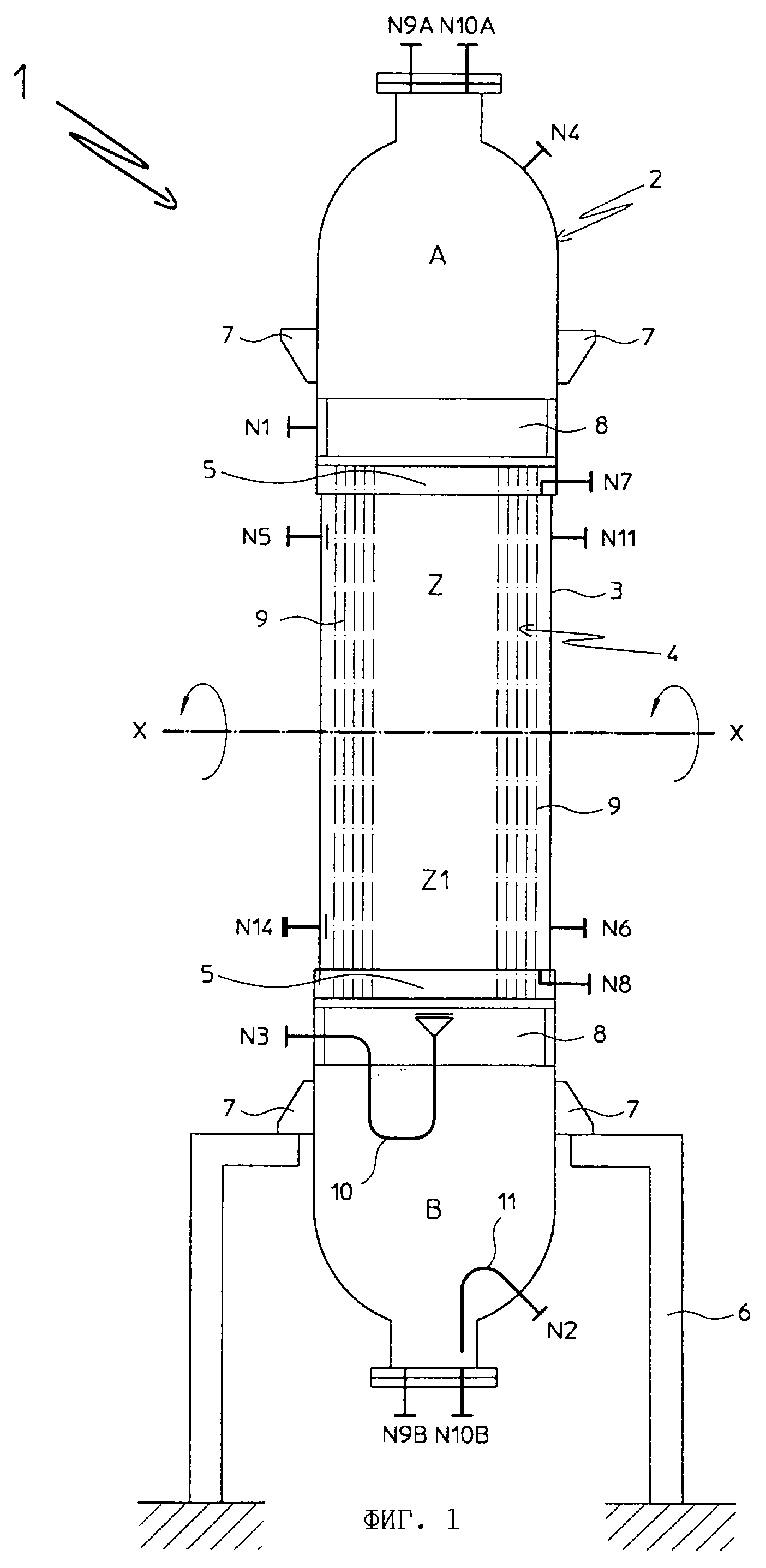

на фиг.1 - схема предлагаемого в изобретении устройства для отгонки карбамата из водных растворов мочевины, которое находится в первом рабочем положении,

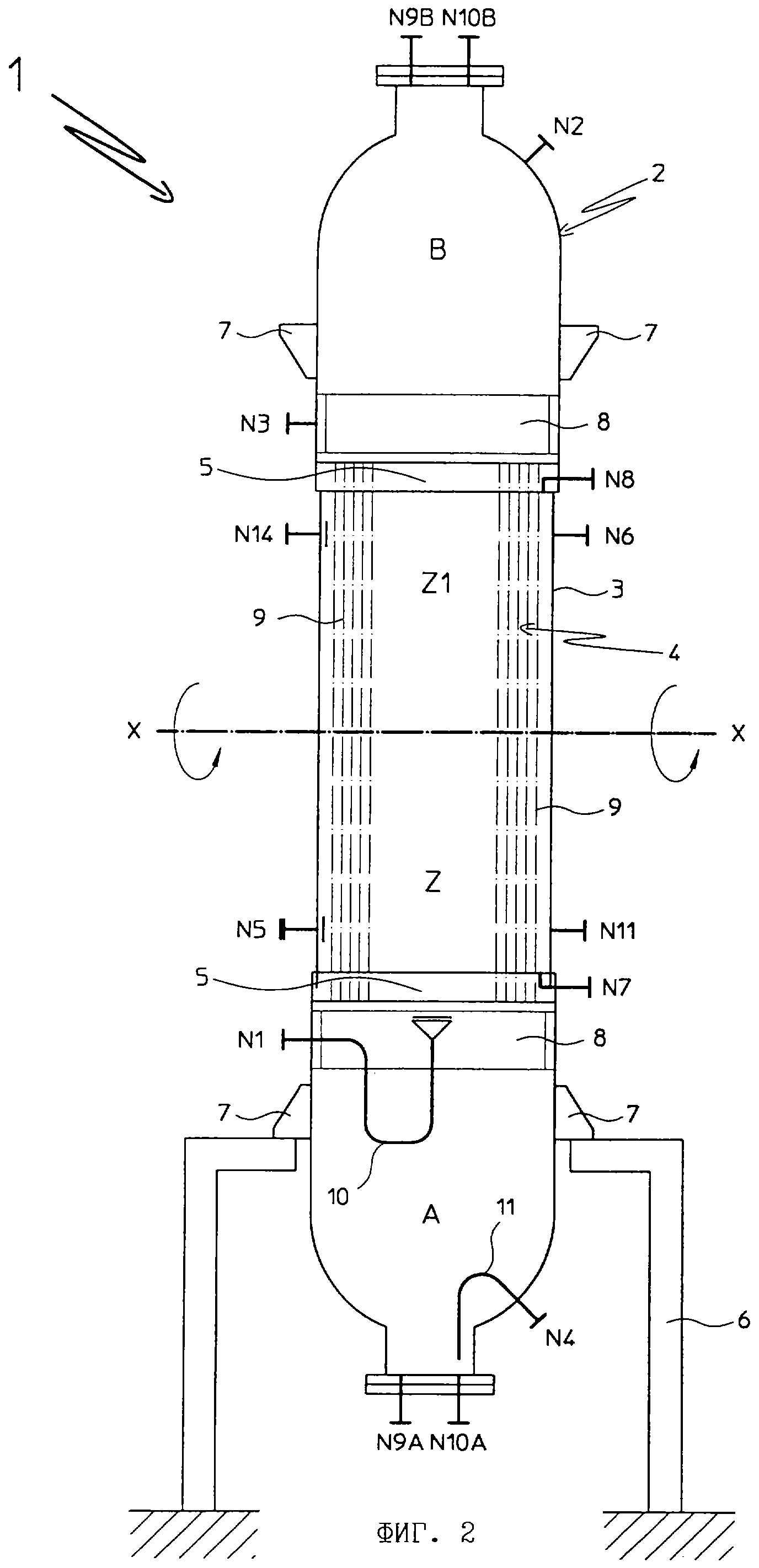

на фиг.2 - схема показанного на фиг.1 устройства, которое находится во втором рабочем положении,

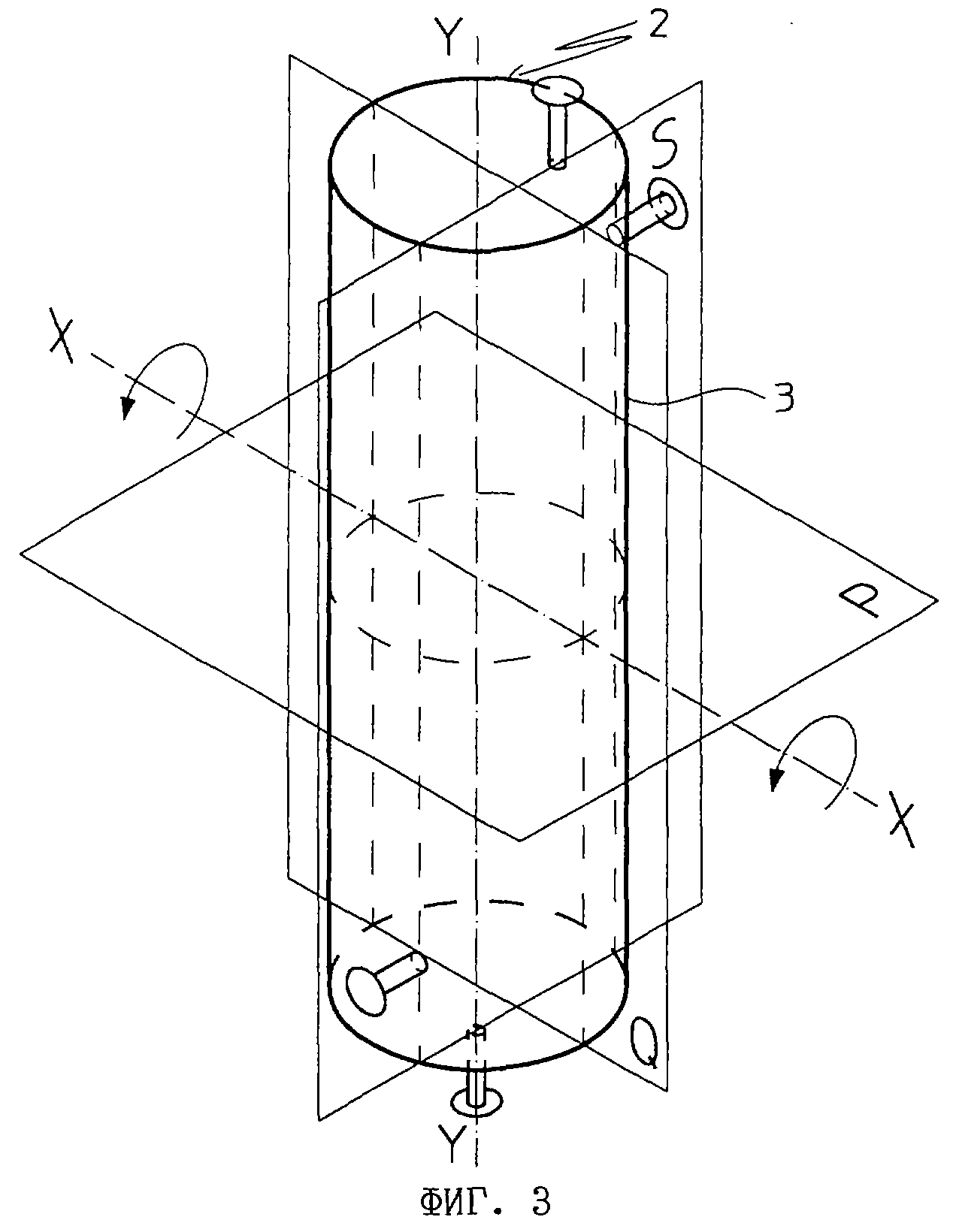

на фиг.3 - схема одного из узлов устройства по фиг.1,

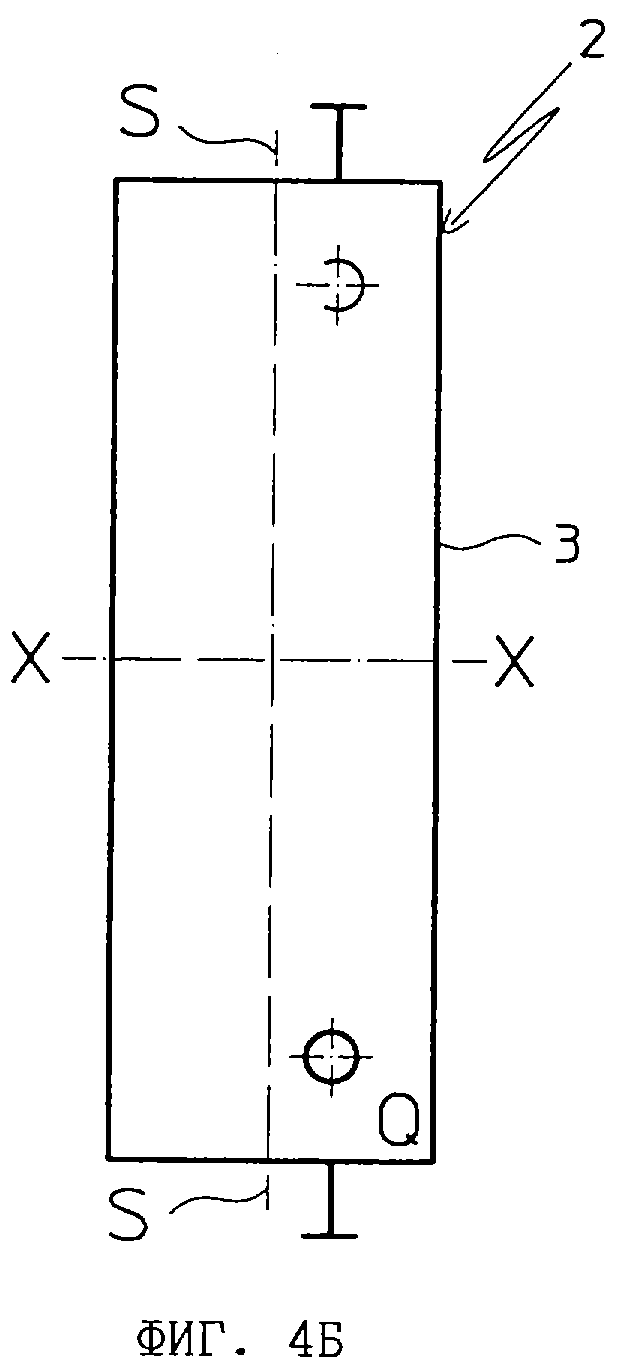

на фиг.4А, 4Б и 4В - изображения соответственно в виде сверху и сбоку узла устройства, схематично показанного на фиг.3, и

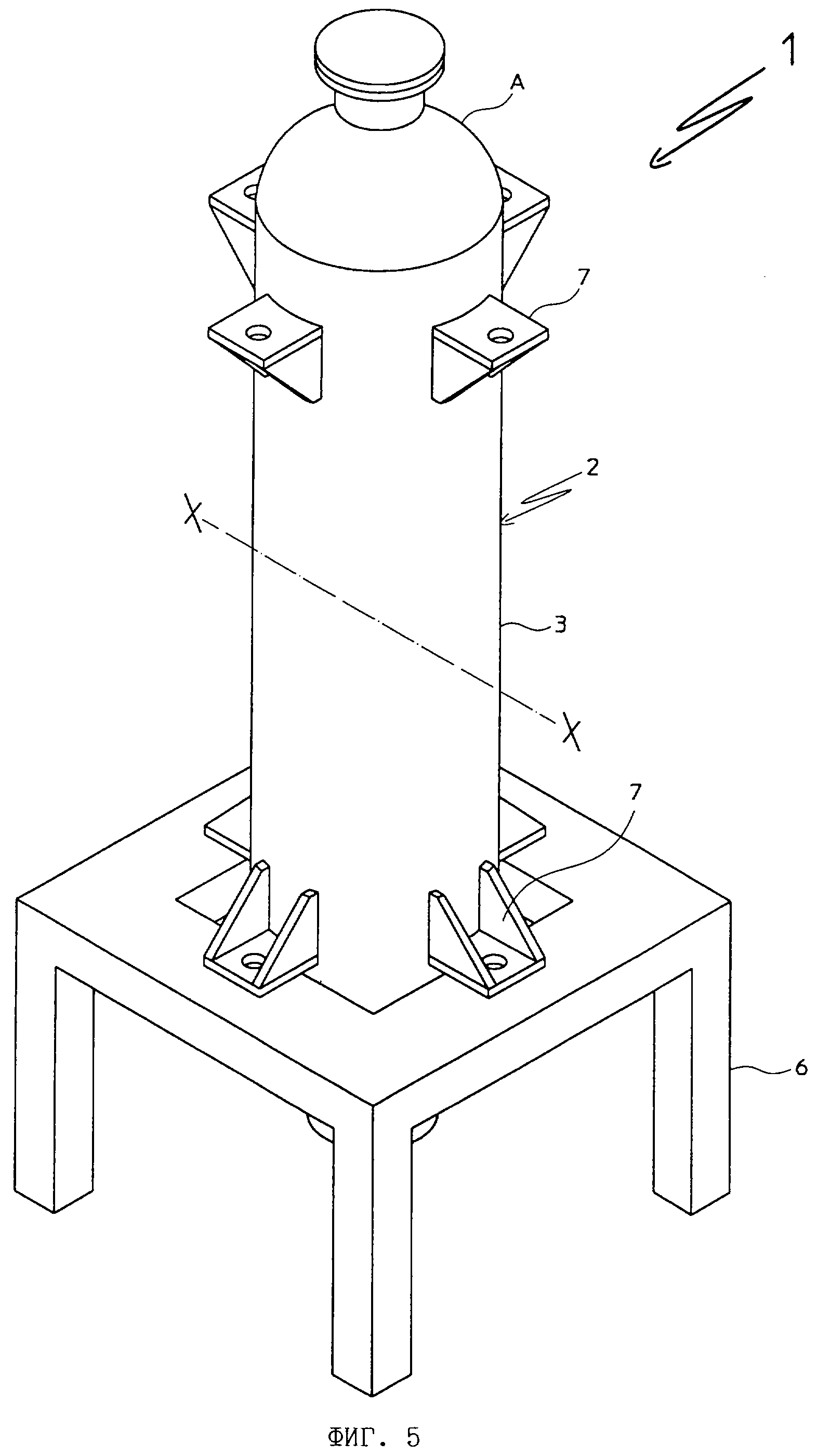

на фиг.5 - общий вид устройства по фиг.1.

Предпочтительный вариант выполнения изобретения

На всех чертежах позицией 1 условно обозначено предлагаемое в изобретении устройство для разложения карбамата и отгонки непрореагировавших аммиака и диоксида углевода из содержащих их водных растворов мочевины.

Устройство 1 работает вместе с не показанным на чертежах обычным реактором синтеза мочевины, из которого в это устройство подается полученный в процессе синтеза раствор мочевины. Обычно такой раствор представляет собой водный раствор мочевины, в котором содержатся мочевина, карбамат и непрореагировавший аммиак.

Устройство 1 выполнено в виде десорбера 2 с по существу цилиндрическим наружным корпусом 3. Корпус 3 сверху и снизу закрыт соответствующими днищами А и В.

Каждое днище А, В имеет цилиндрическую часть, которая надета на соответствующий конец корпуса 3, и сферическую крышку. В верхней части каждой сферической крышки имеется проход, выполненный в виде так называемого "люка". Рядом с днищами А и В расположены различные подробно описанные ниже отверстия для подвода и/или отвода отгоняемых жидкостей.

Внутри корпуса 3 десорбера расположены теплообменники. Эти теплообменники выполнены в виде трубчатого теплообменника 4, состоящего из объединенных в пучки труб, которые крепятся к трубным решеткам 5, расположенным в нижнем и верхнем днищах А и В корпуса. Упомянутые выше люки обеспечивают возможность доступа к трубным решеткам 5 теплообменника во время сборки десорбера или при его обслуживании либо ремонте.

Для установки корпуса 3 в вертикальное положение предназначена специальная несущая конструкция или рама 6. У установленного на эту раму корпуса 3 продольная ось у-у проходит в вертикальном направлении (фиг.3).

Корпус 3 имеет несущие элементы 7, выполненные, например, в виде опорных кронштейнов, которыми, как показано на фиг.5, он крепится к раме 6.

В показанный на фиг.1 десорбер 2 из не показанного для упрощения реактора синтеза через расположенный на цилиндрическом участке днища А патрубок N1 подается раствор мочевины, в котором содержатся мочевина, карбамат, свободный аммиак и вода.

Раствор мочевины, который после обработки в десорбере становится более концентрированным, распределяется по верхней трубной решетке 5 распределительной коробкой 8 и попадает в трубы 9 теплообменника 4 через вставленные в них, но не показанные на чертежах втулки, образующие тонкий слой или пленку стекающей вниз по трубам теплообменника жидкости.

Распределительная коробка 8 закреплена на цилиндрической части соответствующего днища А и изготовлена, например, из соединенных между собой сваркой стальных листов. Коробка 8 предназначена для равномерного распределения обрабатываемого в десорбере раствора мочевины по всей поверхности трубной решетки 5 теплообменника.

Через патрубок N3, расположенный в нижней части десорбера 2, в десорбер подается СО2, который используется в качестве десорбирующего агента, обеспечивающего испарение аммиака и ускоряющего процесс разложения карбамата. Для более эффективного распределения газов по всему объему десорбера используется расположенный в нижнем днище В распределитель СО2, который соединен с патрубком N3 трубой 10. Конструктивно распределитель СО2 выполнен встроенным в распределительную коробку 8.

Необходимое для испарения и разложения карбамата тепло получают за счет конденсата водяного пара на внешней поверхности труб 9 теплообменника.

Водяной пар подают внутрь устройства по патрубку N5, расположенному под верхней трубной решеткой 5 на минимальном от нее расстоянии.

Образовавшийся в результате конденсации водяного пара конденсат, который собирается в нижней зоне теплообменника, откачивают (сливают) из устройства по патрубку N6, расположенному над нижней трубной решеткой 5 на небольшом от нее расстоянии.

Через патрубок N4, расположенный на сферической крышке верхнего днища А корпуса 3, из устройства выводятся пары аммиака вместе с десорбирующим CO2, а также СО2 и вода, которые образовались при испарении и разложении карбамата.

Концентрированный раствор мочевины, уровень которого в устройстве непрерывно контролируется, сливается (откачивается) из нижней части десорбера 2 через патрубок N2, расположенный на сферической крышке нижнего днища В и соединенный с П-образной трубой 11.

На расположенном всегда в нижней части корпуса 3 днище внутри выполненного в нем люка находятся штуцера, соединенные с устройством для измерения уровня собирающегося в устройстве концентрированного раствора мочевины. В том случае, когда устройство для измерения уровня по определенным соображениям выполнено в виде устройства дифференциального типа (в частности на базе элемента, измеряющего перепад давлений ΔР), внутри люка нижнего днища В находятся два штуцера N9B и N10B, по одному на каждую измерительную линию. Если измерение уровня раствора осуществляется с помощью устройства радиоактивного типа, то вместо двух упомянутых штуцеров N9B и N10B используется всего один штуцер, расположенный на цилиндрической части нижнего днища В, через который внутрь корпуса 3 вводится радиоактивный зонд.

Для защиты трубного пучка от повышенного давления используется соединенный с предохранительным клапаном патрубок N11, который расположен на корпусе устройства под верхней трубной решеткой 5 на минимальном от нее расстоянии.

Для "слива" остатков раствора из объединенных в пучок теплообменных труб и их "продувки" используются соединенные с соответствующими трубными решетками патрубки N8 и N7.

Рядом с нижней трубной решеткой 5 расположен еще один патрубок N14, который, как и патрубок N6, можно использовать для слива из теплообменника образовавшегося в нем конденсата.

Выполненный в соответствии с изобретением корпус 3 десорбера 2 путем его разворота на 180° относительно горизонтальной оси х-х горизонтальной симметрии десорбера 2 можно установить на раме 6 в двух различных вертикальных положениях. Первое из этих положений показано на фиг.1, а второе - на фиг.2.

Предлагаемое в изобретении устройство 1 выполнено таким образом, что имеющийся в нем десорбер 2 можно повернуть на 180° без всякой модификации системы трубопроводов, соединяющей его с различными внешними блоками установки.

Для этого, в частности, корпус 3 изготавливается с двумя распределительными коробками 8, предназначенными для равномерного распределения в корпусе подаваемого в него раствора мочевины, а его днища А и В выполняются с абсолютно симметрично расположенными соединительными элементами, выполненными, в частности, в виде патрубков.

Как показано на фиг.3 и 4, десорбер 2 выполнен симметричным относительно горизонтальной оси х-х симметрии. Горизонтальная ось х-х симметрии десорбера лежит на линии пересечения горизонтальной диаметральной плоскости Р с вертикальной диаметральной плоскостью Q. Под "диаметральной плоскостью" понимается плоскость, в которой лежит ось десорбера 2, проходящая через центр его корпуса 3 (на фиг.3 обозначена как ось У-У).

Поворот десорбера 2 из одного вертикального положения в другое вертикальное положение происходит относительно его оси х-х.

Десорбер 2 имеет предпочтительно гомологические патрубки, расположенные в плоскостях S, перпендикулярных плоскости Q, на равных от нее расстояниях. Под "гомологическими патрубками" понимаются спаренные патрубки, которые после поворота десорбера 2 на 180° могут функционально обеспечить выполнение одной и той же задачи, как это более подробно описано ниже.

Таким образом, все упомянутые выше патрубки выполнены спаренными и расположены симметрично относительно оси х-х. При этом соответствующие симметричные пары патрубков расположены в плоскостях S, параллельных друг другу и проходящих через образующие цилиндрического корпуса 3 (обозначены его продольной осью у-у) и перпендикулярных плоскости Q. Патрубки соответствующей пары расположены симметрично относительно точки пересечения оси х-х симметрии десорбера с соответствующей плоскостью S, в которой они расположены.

Для более наглядного пояснения принципа взаимозаменяемости верхней и нижней частей десорбера 2 ниже рассмотрена конструкция предлагаемого в изобретении устройства 1, установленного в положение, показанное на фиг.2.

Обрабатываемый в десорбере раствор мочевины попадает в пучок теплообменных труб из патрубка N3. Тепло, необходимое для нагревания раствора мочевины, выделяется в процессе конденсации водяного пара на наружной поверхности теплообменных труб 9.

Патрубок N3, который расположен на цилиндрической части верхнего днища В, сообщается с расположенной внутри него распределительной коробкой 8.

Водяной пар подается внутрь устройства отдельно от раствора мочевины через патрубок N2, расположенный в сферической крышке верхнего днища В.

Используемый в качестве десорбирующего агента СО2 подается внутрь днища А десорбера 2 через расположенный на его цилиндрической части патрубок N1. Патрубок N1 соединен трубой 10 с распределителем СО2, расположенным внутри нижнего днища А и вставленным в предназначенную для распределения жидкости распределительную коробку.

Обработанный в десорбере раствор мочевины собирается в нижнем днище А корпуса устройства и сливается из него через расположенный на нижнем днище патрубок N4. При измерении уровня находящегося в десорбере раствора мочевины измерителем уровня дифференциального типа (выполненного, в частности, на базе элемента, измеряющего перепад давлений ΔР) используются два расположенных в люке нижнего днища А штуцера N9A и N10A, по одному на каждую измерительную линию.

Если же измерение уровня раствора осуществляется с помощью устройства радиоактивного типа, то вместо двух упомянутых штуцеров N9A и N10A используется всего один штуцер, расположенный на цилиндрической части нижнего днища А, через который внутрь корпуса 3 вводится радиоактивный зонд.

Используемый для нагревания раствора мочевины водяной пар, который снаружи нагревает теплообменные трубы 9, подается внутрь корпуса 3 по патрубку N6, расположенному на минимальном расстоянии от нижней трубной решетки 5.

Конденсат, собирающийся в нижней зоне пучка теплообменных труб, сливается из корпуса через патрубок N5, расположенный над нижней трубной решеткой 5. Помимо патрубка N5 для слива конденсата можно использовать и патрубок N11.

Непосредственно под верхней трубной решеткой 5 расположен патрубок N14, который можно соединить с предохранительным клапаном, предназначенным для защиты пучка труб от повышенного давления.

Для "слива" остатков раствора из объединенных в пучок теплообменных труб и их "продувки" используются соединенные с соответствующими трубными решетками патрубки N7 и N8.

Из приведенного выше описания десорбера, показанного на фиг.2, следует, что после поворота показанного на фиг.1 десорбера 1 на 180° для того, чтобы в установленном в другое положение десорбере патрубок N2 можно было использовать как патрубок N4, достаточно просто переставить с одного места на другое несколько внутренних соединительных деталей десорбера. Аналогичным образом после поворота десорбера на 180° и соответствующей переборки внутренних соединений и патрубок N3 в установленном в другое положение десорбере можно использовать в качестве патрубка N1. То же самое относится и к другим парам патрубков: N5/N14, N6/N11, N7/N8, N9B/N9A и N10B/N10A. С целью изменить функциональное назначение патрубков после поворота десорбера необходимо соединить патрубки с соответствующими оставшимися в прежнем положении подводящими и отводящими магистралями.

Оба днища А и В предлагаемого в изобретении устройства имеют распределительную коробку 8, а на внешней поверхности корпуса имеются установочные кронштейны 7, расположенные рядом с днищами А и В симметрично относительно оси х-х симметрии десорбера 2.

Аналогичным образом симметрично относительно оси х-х симметрии десорбера 2 должны быть расположены и имеющиеся в устройстве теплообменники, устройства контроля и другие устройства, необходимые для проведения процесса отгонки, а также соединения между патрубками и соответствующими внутренними элементами десорбера 2.

Таким образом, на основании всего сказанного выше можно утверждать, что предлагаемое в настоящем изобретении устройство 1 можно повернуть на 180° и продолжать эксплуатировать в таком положении без какой-либо серьезной модификации соединительных трубопроводов.

Если в устройстве, показанном на фиг.1, расположенный на нижнем днище В патрубок N3 использовать для подачи в десорбер CO2, то патрубки N1 и N3 должны быть выполнены таким образом, чтобы после поворота устройства на 180° в положение, показанное на фиг.2, патрубок N1, оказавшийся расположенным в его нижней части, был обращен к фланцу (не показанной на чертеже) трубы, по которой к устройству подводится СО2, а оказавшийся расположенным в верхней части устройства патрубок N3 был обращен к фланцу (не показанной на чертеже) трубы, по которой в устройство подается обрабатываемый в нем раствор мочевины.

При подаче в устройство (фиг.1) обрабатываемого в нем раствора мочевины через патрубок N1 верхний люк устройства закрывается глухой крышкой, а верхняя распределительная коробка 8 используется для равномерного распределения в десорбере раствора мочевины. После поворота устройства на 180° в положение, показанное на фиг.2, для подачи в него СО2 используется патрубок N1, поэтому его необходимо соединить (открыв нижний люк) через трубу 10 с распределителем СО2, расположенным в нижнем днище.

Аналогичным образом и патрубок N4, через который обычно из устройства выводятся собирающиеся под его верхним днищем пары, должен быть выполнен симметричным относительно расположенного на нижнем днище патрубка N2, через который из устройства сливается обработанный в нем раствор мочевины (фиг.1). В этом случае после поворота десорбера 2 на 180° (фиг.2) оба эти патрубка оказываются обращенными соответственно к соединительному фланцу трубопровода, по которому в устройство подается раствор мочевины, и трубопровода, по которому из устройства выводятся собирающиеся под его верхним днищем пары.

Для упрощения процедуры проверки состояния трубных решеток (головок) теплообменника на крышках люков желательно вообще не располагать патрубки, и поэтому оба патрубка N2 и N4 целесообразно расположить на сферических крышках верхнего и нижнего днища А и В. Однако при необходимости эти патрубки можно расположить и на крышках люков.

При повороте десорбера оказавшийся внизу патрубок N4 (через который из устройства обычно выводятся собирающиеся под его верхним днищем пары) необходимо соединить с опущенной в нижнее днище П-образной трубой 11, которая позволяет независимо от высоты расположения самого патрубка регулировать во всем рабочем диапазоне уровень собирающегося в нижнем днище устройства обработанного в нем раствора мочевины.

Следует также отметить, что штуцера, которые используются для контроля уровня раствора, выполняются и в нижней, и в верхней частях устройства. При этом очевидно, что во время работы верхняя часть устройства должна быть закрыта глухой крышкой.

Реферат

Предложенная группа изобретений относится к химической промышленности. Устройство имеет десорбер, имеющий по существу цилиндрический корпус, закрытый на противоположных концах соответствующими днищами и оборудованный расположенными вблизи них подводящими и отводящими отверстиями для отгонки жидкостей, теплообменником и устройствами контроля и устройствами, необходимыми для отгонки. Также имеет раму, на которую опирается вертикально стоящий корпус. Корпус десорбера выполнен с возможностью его установки на раме в двух разных вертикальных положениях за счет поворота этого десорбера на 180° относительно его горизонтальной оси (х-х) симметрии. Способ увеличения срока службы такого устройства заключается в том, что по истечении заданного периода времени после того, как износ верхней части теплообменника достигнет предельно допустимой величины, корпус десорбера поворачивают на 180° относительно его горизонтальной оси (х-х) симметрии. Данное техническое решение за счет конструктивных и функциональных особенностей позволяет увеличить срок службы устройства. 2 н. и 6 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения мочевины, установка для его осуществления (варианты), способ модернизации установки (варианты)

Комментарии