Способ контроля и управления температурой обжига - RU2593988C2

Код документа: RU2593988C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области обжига биомассы. В частности, оно относится к способу и устройству для точного контроля и управления температурой обжига, что позволяет точно управлять качеством и свойствами обожженного материала.

УРОВЕНЬ ТЕХНИКИ

Чтобы быть в состоянии с энергоносителями на основе ископаемого топлива, такого как уголь, нефть и природный газ, и вытеснить их, для лигноцеллюлозной биомассы будут полезны некоторые способы предварительной обработки для преодоления присущих ей недостатков. Способ предварительной обработки обжигом был представлен с целью улучшения топливных качеств биомассы, таких как плотность энергии, содержание воды и измельчение, снабжение и гидрофобность [1-4]. Эти усовершенствования устанавливают ключевую роль обжига как процесса, способствующего расширению рынка сырья биомассы. Обжиг является способом тепловой предварительной обработки, который обычно имеет место в практически инертной (свободной от кислорода) атмосфере при температуре приблизительно 220-600°С. Во время течения процесса горючий газ, содержащий различные органические соединения, производится из сырья биомассы в дополнение к обожженной биомассе.

Процесс производства обожженного материала из лигноцеллюлозной биомассы, можно сказать, включает в себя четыре этапа:

1) этап сушки, на котором удаляется свободная вода, удерживаемая в биомассе;

2) этап нагрева, в котором выделяется физически связанная вода, и температура материала повышается до желательной температуры обжига;

3) этап обжига, при котором материал фактически обжигается и который начинается, когда температура материала достигает приблизительно 220-230°С. На этом этапе биомасса частично разлагается и выделяет различные типы летучих веществ, таких как гидрокси ацетон, метанол, пропанол, короткие карбоновые кислоты и т.п. В частности, этап обжига характеризуется разложением гемицеллюлозы при температуре от 220-230°С, а при более высоких температурах обжига целлюлоза и лигнин также начинают разлагаться и выделять летучие вещества; целлюлоза разлагается при температуре 305-375°С, а лигнин постепенно разлагается в диапазоне температур выше 250-500°С;

4) этап охлаждения для завершения процесса и облегчения погрузочно-разгрузочных работ. Процесс обжига прекращается, как только материал охлажден ниже 220-230°С.

Раскрытие изобретения

Требования к качеству и свойствам обожженной продукции значительно различаются в зависимости от предполагаемого использования продукции. Авторы изобретения поняли, что очень важно иметь возможность точно управлять температурой обжига, чтобы производить обожженную продукцию с желаемыми характеристиками. Таким образом, важно иметь возможность измерять температуру материала биомассы в процессе обжига правильным и надежным образом. В настоящее время температура в процессе обжига измеряется способами, основанными на измерении температуры газов в устройстве обжига или посредством измерения температуры поверхности реактора обжига. Авторы изобретения продемонстрировали, что измерение температуры газов в реакторе обжига или температуры поверхности реактора обжига дает неверное показание фактической температуры биомассы. Кроме того, разница между температурой газа и температурой материала изменяется в зависимости от вида лигноцеллюлозных материалов, которые обжигаются. Авторы изобретения тем самым поняли необходимость в совершенствовании способов контроля и управления процессом обжига биомассы.

Авторы изобретения решили проблему, описанную выше, способом контроля процесса обжига биомассы, где определяется температура поверхности биомассы в устройстве обжига. Изобретение дополнительно относится к способу управления процессом обжига биомассы, включающему следующие этапы:

а) контроль температуры поверхности биомассы в процессе обжига для получения значения температуры поверхности;

в) сравнение значения температуры поверхности с контрольным значением, и если значение температуры поверхности ниже контрольного значения,

c1) увеличение процесса нагрева, сокращение процесса охлаждения или увеличение времени нахождения биомассы в обработке; и/или если значение температуры поверхности выше контрольного значения,

с2) сокращение процесса нагрева, увеличение процесса охлаждения или сокращение времени нахождения биомассы в обработке.

Другой аспект изобретения относится к устройству обжига, имеющему зону для нагрева и или обжига, в котором инфракрасный термометр расположен в зоне таким образом, что температура поверхности материала, входящего в зону, находящегося в зоне или выходящего из зоны может быть измерена, и в котором выходное отверстие для продувочного газа расположено на инфракрасном термометре таким образом, что продувочный газ может подаваться в пространство между линзой ИК-термометра и материалом.

Краткое описание чертежей

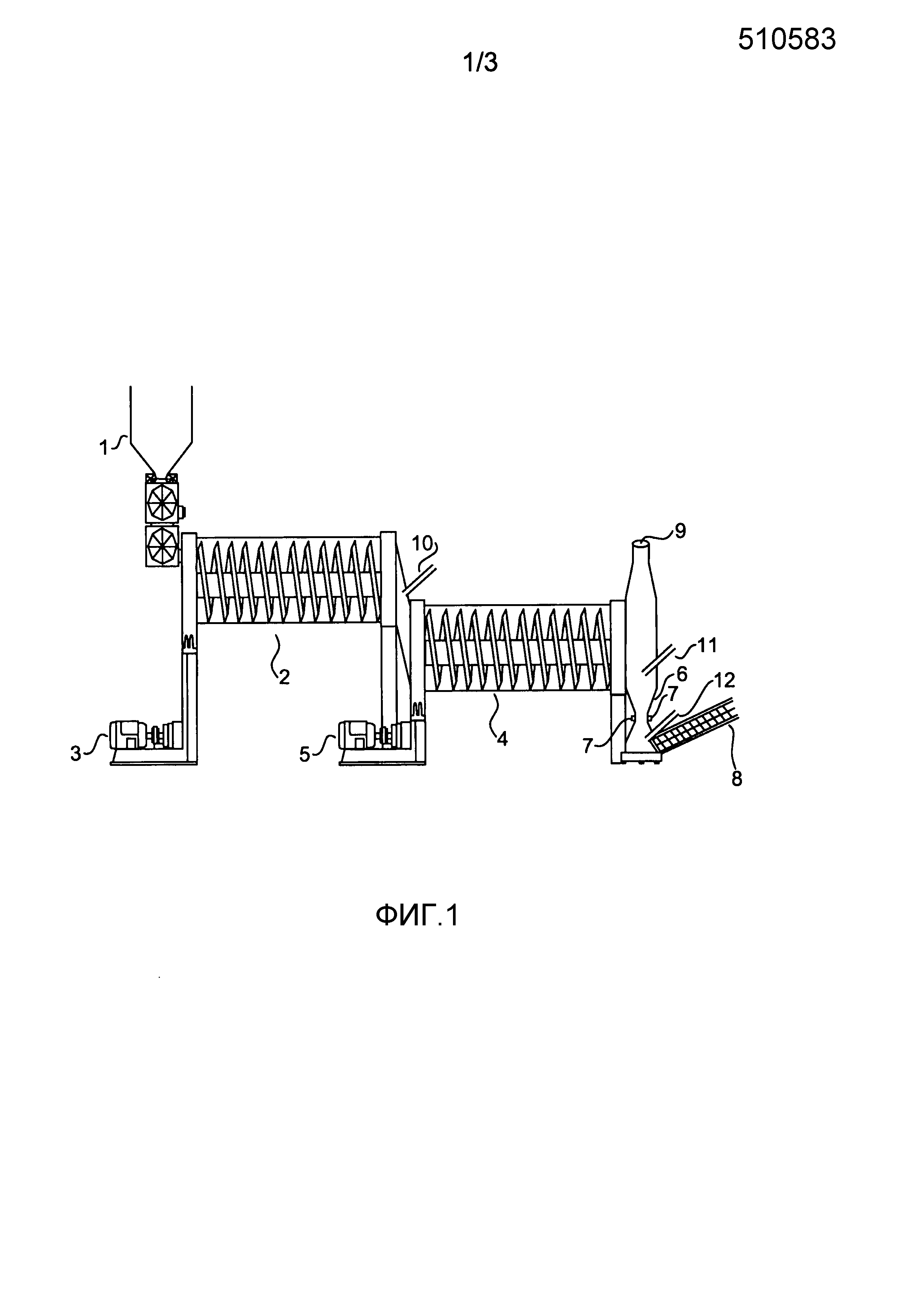

На фиг. 1 показано устройство обжига, содержащее инфракрасные термометры для измерения температуры поверхности в устройстве обжига.

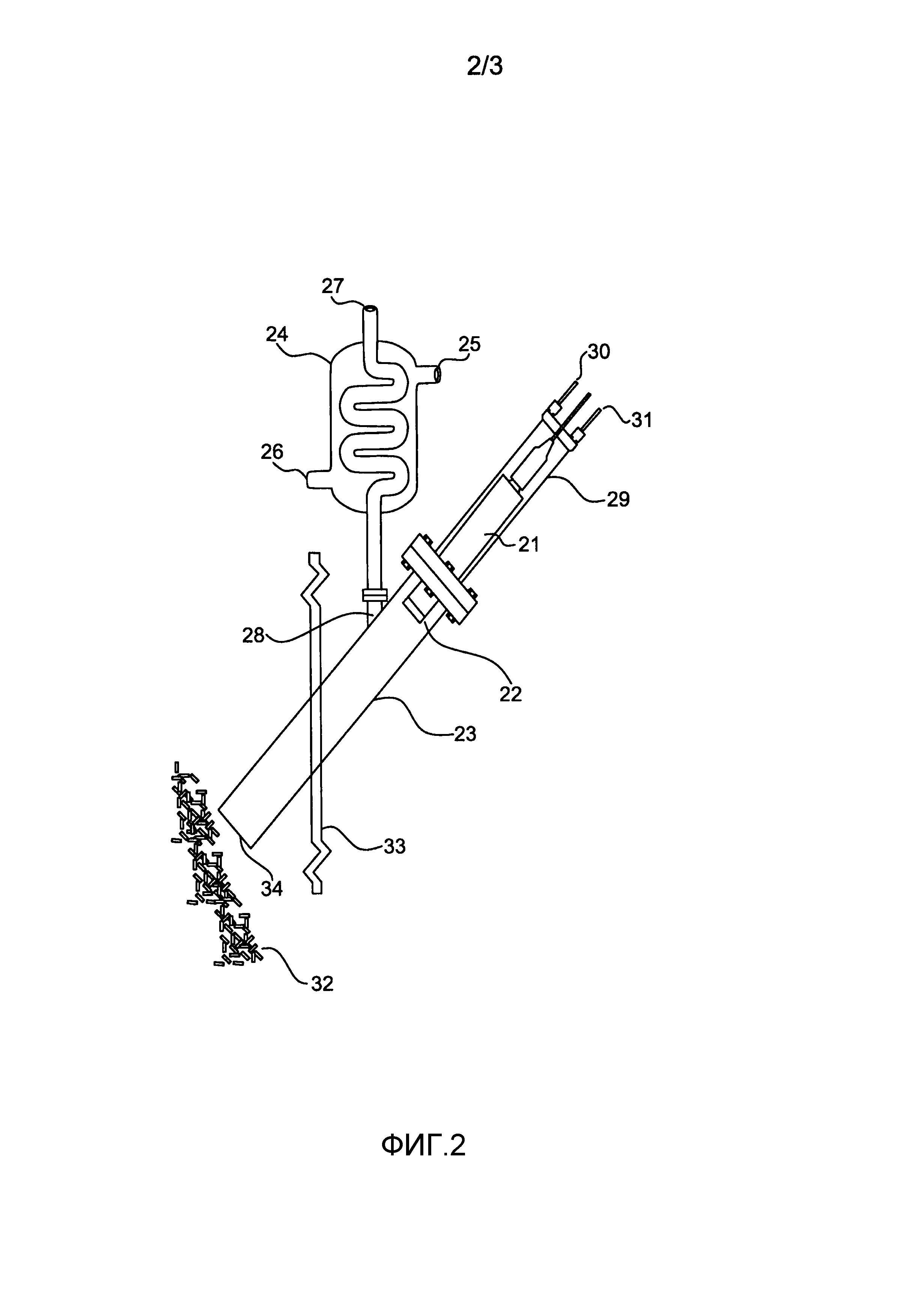

На фиг.2 показан ИК-термометр и выходное отверстие для продувочного газа, расположенное в обыкновенном открытом торце трубы, для измерения температуры поверхности в устройстве обжига.

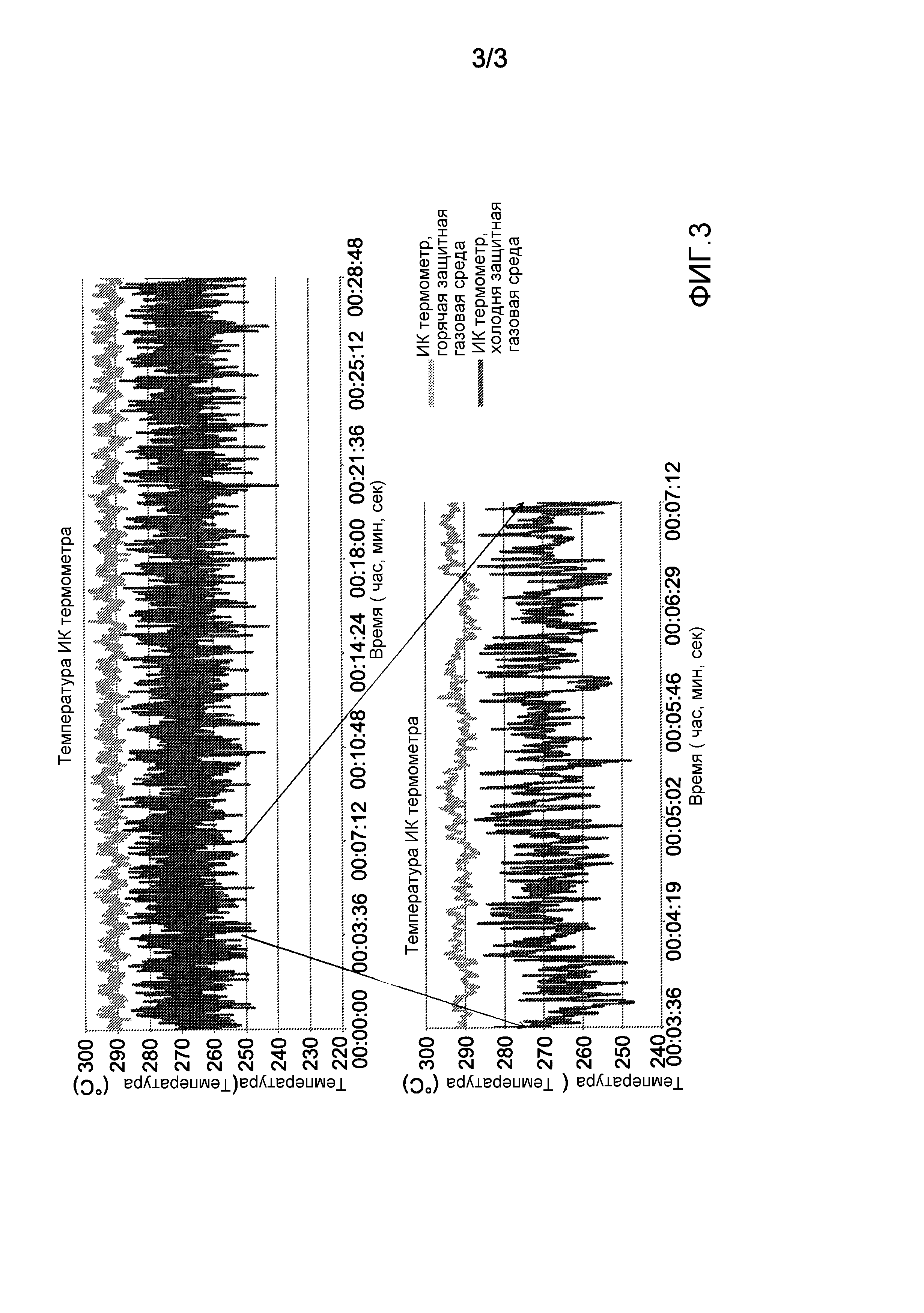

На фиг. 3 показаны замеры ИК-термометра, полученные в течение одинакового периода времени обжига, в условиях устойчивого состояния с использованием холодного газообразного азота или горячего газообразного азота для удаления ИК активных газов, и для предотвращения конденсации способных конденсироваться веществ в газах обжига.

Определения

Обжиг:

Термический способ предварительной обработки, который имеет место в практически инертной (с пониженным содержанием кислорода, или отсутствием кислорода) атмосфере при температуре выше 220°C, но ниже 600°С, и который производит обожженную биомассу и горючие газы. Во время этапа обжига части биомассы, в частности гемицеллюлоза, разлагаются и выделяют различные типы органических летучих компонентов. В процессе обжига, начиная с сырой, влажной биомассы, фактическому этапу обжига предшествует этап сушки, где свободная вода, удерживаемая в биомассе, удаляется, и этап нагрева, где биомасса нагревается до желаемой температуры обжига.

Зона нагрева:

Конкретный участок отсека в устройстве обжига, расположенный выше по ходу от зоны обжига относительно биомассы на входе в устройство обжига, содержащее средство для специального управления температурой в упомянутом конкретном участке, и где температура биомассы увеличивается до температуры, близкой к желаемой температуре обжига перед обжигом.

Зона обжига:

Конкретный участок отсека в устройстве обжига, расположенный ниже по ходу от зоны нагрева относительно биомассе на входе устройства обжига, содержащий средство для специального управления температурой в упомянутом конкретном участке, и где температура предварительно нагретой биомассы остается практически постоянной желаемой температурой обжига в течение желаемого времени обжига, где желаемая температура обжига находится в диапазоне от 220 до 600°С.

Зона подключения

Конкретный участок в устройстве обжига, расположенный непосредственно выше по ходу от зоны нагрева и непосредственно ниже по ходу зоны обжига относительно входа биомассы в упомянутое устройство обжига.

Время обжига:

Время сохранения температуры материала практически постоянной температурой обжига. Время нахождения материала в зоне обжига может называться временем обжига.

Осуществление изобретения

В настоящее время температура в процессе обжига измеряется способами, основанными на измерении температуры газов в устройстве обжига или посредством измерения температуры поверхности реактора обжига. Авторы изобретения здесь показывают, что эти виды измерений дают неверное показание фактической температуры биомассы. Кроме того, разница между температурой газа и фактической температурой материала отличается в зависимости от того, какие виды лигноцеллюлозных материалов обжигаются. Авторы изобретения дополнительно показывают, что измерение температуры поверхности биомассы дает надежное значение фактической температуры материала и, таким образом, что это значение может быть использовано для управления процессом обжига и для производства обожженного материала с желаемыми характеристиками, см. пример 1.

Первый аспект изобретения, таким образом, относится к способу контроля процесса обжига биомассы, отличающемуся тем, что определяется температура поверхности биомассы в устройстве обжига.

Во втором аспекте изобретение относится к способу управления процессом обжига биомассы, содержащему следующие этапы:

а) контроль температуры поверхности для получения значения температуры поверхности;

в) сравнение значения температуры поверхности с контрольным значением, и если значение температуры поверхности ниже контрольного значения,

c1) увеличение процесса нагрева, сокращение процесса охлаждения или увеличение времени нахождения биомассы в обработке; и если значение температуры поверхности выше контрольного значения,

с2) сокращение процесса нагрева, увеличение процесса охлаждения или сокращение времени нахождения биомассы в обработке.

В одном предпочтительном варианте осуществления температура поверхности биомассы в устройстве обжига определяется с использованием инфракрасного (ИК) термометра, такого как точечный инфракрасный термометр или инфракрасный пирометр. В одном варианте осуществления ИК-термометр охлаждается охлаждающей средой, чтобы избежать перегрева ИК-термометра. Охлаждающая среда может быть или в жидкой стадии, или в газообразной стадии. В одном варианте осуществления охлаждающая среда представляет собой жидкость, такую как вода или термическое масло, а в другом варианте осуществления охлаждающая среда представляет собой газ или газовую смесь, такую как воздух.

ИК-термометр предпочтительно имеет линзу в передней части, главным образом для фокусировки ИК луча, но и для защиты внутренней электроники. Авторы изобретения поняли, что способные конденсироваться вещества из газов обжига могут конденсироваться на линзе и препятствовать ИК излучению от обожженного материала. Авторы изобретения также дополнительно поняли, что некоторые из газов, которые биомасса выделяет во время процесса обжига, являются ИК активными. Таким образом, такие газы могут дополнительно мешать замеру инфракрасного термометра. Таким образом, в одном предпочтительном варианте осуществления поток инертного, не активного в инфракрасной области газа, подается в пространство между линзой ИК-термометра и биомассой для удаления ИК активных газов, и для предотвращения конденсации на линзе способных конденсироваться веществ в газах обжига.

Кроме того, авторы изобретения поняли, что если инертный, не активный в инфракрасной области газ, не достаточно горячий, способные конденсироваться вещества в газах обжига могут конденсироваться в пространстве между линзой ИК-термометра и биомассой. Поэтому, для того чтобы получить надежное измерение, не активный в инфракрасной области газ должен быть нагрет перед его введением в пространство между линзой ИК-термометра и биомассой. Поэтому, в другом предпочтительном варианте осуществления, температура инертного, не активного в инфракрасной области газа на выходе продувочного газа является выше 150°С, например выше 200°С, например выше 250°С, например выше 300°С, например выше 350°C, например выше 400°С, например выше 450°С. Предпочтительно, чтобы температура инертного газа в пространстве между ИК-термометром и биомассой являлась достаточно высокой, чтобы избежать конденсации газов обжига и чтобы избежать охлаждения биомассы. Однако температура газа не должна быть настолько высокой, чтобы повышать температуру биомассы в процессе обжига. Предпочтительно, чтобы температура инертного газа в пространстве между ИК-термометром и биомассой была близкой к температуре обжига, например в диапазоне от 150°С до 750°С, например от 220°С до 750°С, например от 220°С до 700°С, например от 220°С до 600°С, например 220-500°С, например 220-450°С, например 220-400°С, например 230-600°С, например 230-500°С, например 230-450°С, например 230-400°С, например 240-500°C, например 240-400°C, например 240-350°C, например 270-350°С. Наиболее предпочтительно, чтобы температура инертного газа в пространстве между ИК-термометром и биомассой была примерно на 30°С выше, чем температура поверхности биомассы в момент измерения температуры, например на 5-50°С выше, например на 10-50°C выше, например на 10-40°C выше, например на 20-40°C выше. В одном предпочтительном варианте осуществления инертным, не активным в инфракрасной области газом является газообразный азот или благородный газ. В менее предпочтительном варианте осуществления газ, который не является полностью ИК неактивным, но имеет низкую инфракрасную активность внутри спектрального диапазона ИК-термометров, используется вместо инертного, не активного в инфракрасной области газа. Примерами таких газов являются СО2, NO2, CO, NO, водяной пар, а также различные смеси упомянутых газов.

Количество вводимого инертного не активного в инфракрасной области газа должно быть достаточно высоким для удаления ИК активных газов и для предотвращения конденсации на линзе способных конденсироваться веществ в газе обжига. Упомянутое количество инертного не активного в инфракрасной области газа будет изменяться в зависимости от устройства обжига, устройства ИК-термометра и температуры обжига, но может при давлении 1 атм., например, быть в диапазоне 2-100 л/мин, например 2-50 л/мин, например 5-100 л/мин, например 5-50 л/мин, например 5-25 л/мин.

В другом варианте осуществления температура поверхности биомассы в момент измерения температуры находится в диапазоне от 220°С до 600°С, например 220-500°C, например 220-450°C, например 220-400°C, например 230-600°C, например 230-500°C, например 230-450°C, например 230-400°C, предпочтительно 240-500°С, предпочтительно 240-400°С, предпочтительно 240-350°С, наиболее предпочтительно 270-350°С. В одном предпочтительном варианте осуществления биомасса представляет собой лигноцеллюлозную биомассу.

Другой аспект изобретения относится к устройству обжига, имеющему зону для нагрева и/или обжига, где инфракрасный термометр располагается в зоне таким образом, что температура поверхности материала, поступающего в зону, в зоне или выходящего из зоны, может быть измерена, и где выходное отверстие для продувочного газа располагается на инфракрасном термометре таким образом, что продувочный газ (инертный, не активный в инфракрасной области газ) может подаваться в пространство между линзой ИК-термометра и материалом. В одном варианте осуществления линза инфракрасного термометра и выходное отверстие для продувочного газа расположены в обычной с открытым торцом трубе, которая проходит через зону таким образом, что открытый торец обращен к материалу. Таким образом, продувочный газ будет вытекать через открытый торец трубы в процессе работы.

В одном другом варианте осуществления устройство обжига содержит по меньшей мере одну зону нагрева и по меньшей мере одну зону обжига и устройство обжига содержит устройство транспортировки материала, такое, что время нахождения материала в зоне (зонах) обжига может регулироваться отдельно от времени нахождения в зоне (зонах) нагрева, и где зона (зоны) обжига расположены в различных отсеках от зоны (зон) нагрева, и где два отсека соединены соединительной зоной, и где инфракрасный термометр располагается в упомянутой соединительной зоне.

В одном варианте осуществления инфракрасный термометр является точечным инфракрасным термометром или инфракрасным пирометром.

В другом варианте осуществления материал транспортируется в промежуточной соединительной зоне посредством силы тяжести или с помощью механических мер. В другом варианте осуществления соединительная зона расположена в отсеке устройства обжига, который не представлен вращающимся отсеком. В одном варианте осуществления материал транспортируется в соединительной зоне не посредством вращения отсека вмещающего соединительную зону. В одном варианте осуществления выходное отверстие для продувочного газа подключено к газовому баллону, содержащему упомянутый инертный, не активный в инфракрасной области газ. В другом варианте осуществления упомянутый баллон содержит газообразный азот или благородный газ.

Подробное описание примерных вариантов осуществления

На фиг. 1 показано устройство обжига, имеющее вход (1) биомассы, зону (2) нагрева (расположенную в барабане), где материал нагревается до температуры, близкой к температуре обжига и зону (4) обжига (также расположенную в барабане), где биомасса обжигается. Транспортировка биомассы в зоне (2) нагрева (2) осуществляется посредством транспортного винта зоны нагрева, который приводится в движение двигателем (3) транспортного винта зоны нагрева. Транспортировка биомассы в зоне (4) обжига осуществляется посредством транспортного винта зоны обжига, который приводится в движение двигателем (5) транспортного винта зоны обжига. Двигатели (3, 5) транспортных винтов могут быть расположены для вращения целых барабанов, в этом случае винты прикреплены к барабанам, или только винтов. Обожженный материал покидает зону обжига через выход (6) биомассы и после этого гасится, охлаждаясь в средстве (7) для охлаждающего гашения, таком как устройство, применяющее воду, и дополнительно охлаждается средством (8) для дальнейшего охлаждения, которое может быть винтовым охладителем. Газы обжига из зоны (2) нагрева и зоны (4) обжига собираются из выходного отверстия (9) для газов обжига для сжигания или обработки. Температура поверхности биомассы внутри устройства обжига измеряется в различных местах внутри устройства обжига с использованием ИК-термометров (10, 11, 12). Первый ИК-термометр (10) расположен в соединительной зоне между зоной нагрева и зоной обжига. Этот ИК-термометр может быть настроен для измерения температуры поверхности биомассы в конце зоны нагрева, в соединительной зоне или в начале зоны обжига. Второй ИК-термометр (11) находится на выходе (6) биомассы и может быть настроен для измерения температуры поверхности биомассы на выходе биомассы или в конце зоны обжига. Третий ИК-термометр (12) расположен после средства (7) для охлаждения гашением и до средства (8) для дальнейшего охлаждения. Этот ИК-термометр может измерять температуру поверхности охлажденной гашением биомассы перед дальнейшим охлаждением.

На фиг.2 показан ИК-термометр (21) для измерения температуры биомассы (32), например древесной щепы, в устройстве обжига. ИК-термометр (21) включает в себя линзу (22) на передней части, главным образом, для фокусировки ИК луча, но также для защиты внутренней электроники. Линза (22) находится в трубке (23) с открытым торцом, которая проходит во внутреннюю область устройства обжига, например в зону обжига, через стенку (33) устройства обжига так, что открытый торец (34) трубки (23) обращен к биомассе (32). Поток инертного, не активного в инфракрасной области, продувочного газа вводится во входное отверстие (27) для продувочного газа продувочного газового нагревателя (24). Прежде чем газ поступает в трубку (23) с открытым торцом через выходное отверстие (28) для продувочного газа, газ нагревается до температуры выше 150°C в нагревателе (24) продувочного газа. Нагреватель (24) продувочного газа содержит впускное отверстие (25) для теплоносителя и выходное отверстие (26) для теплоносителя. Продувочный газ течет через открытый торец трубы (23) и может быть дополнительно нагрет за счет тепла в устройстве обжига, так как он движется по направлению к открытому торцу (34). На открытом торце (34) открытой трубки (23) температура продувочного газа, как правило, близка к температуре обжига. Когда продувочный газ поступает в пространство между биомассой (32) и открытым торцом (34), ИК активные газы, выделяемые из биомассы (32), вытесняются, и температура поверхности биомассы (32) определяется ИК-термометром (21). Во избежание перегрева ИК-термометра (21), ИК-термометр (21) охлаждается за счет введения охлаждающей среды в зону (29) охлаждения ИК-термометра (21) через отверстие (31) для охлаждающей среды. Охлаждающая среда выходит из охладителя (29) через отверстие (30) для охлаждающей среды.

На фиг. 3 показаны замеры ИК-термометра, полученные в течение одинакового периода времени обжига, в условиях устойчивого состояния с использованием горячего и холодного газообразного азота для удаления ИК активных газов, и для предотвращения конденсации, способных конденсироваться, веществ в газах обжига. Показано, что показатели ИК-термометра гораздо точнее, когда защитная газовая среда горячая. Показатели средней температуры холодного газа ниже, чем показатели горячего газа, вероятно, из-за конденсации веществ в газах обжига, когда применяется холодный газ.

Примеры:

Пример 1

В приведенной выше таблице показаны результаты четырех различных экспериментов обжига, выполненных в опытной установке обжига непрерывного действия с вращающимся барабаном в качестве реактора. В том же эксперименте измерялась температура атмосферы (т.е. температура газов в реакторе обжига), температура поверхности стенки реактора и температура поверхности биомассы. Температура атмосферы была измерена в 10 см от конца реактора и около 5-10 см выше от биомассы термоэлементом типа N. Температура поверхности реактора была измерена за пределами вращающегося реактора термоэлементом типа N. Температура поверхности биомассы была измерена ИК-термометром (Heitronics CT09, спектральный диапазон 8-14 после полудня), во всех случаях с горячим газообразным азотом и в двух случаях также с холодным газообразным азотом.

Вывод 1: Разница № 1 в таблице, показывает, что температура атмосферы (т.е. температура газов в реакторе обжига) не является полезной для определения температуры обжига, потому что показатель беспорядочно отклоняется от температуры поверхности биомассы (ИК-термометр с горячим газообразным азотом).

Вывод 2: Разница № 2 показывает, что измерение температуры поверхности реактора не является полезным для определения температуры обжига, потому что показатель беспорядочно отклоняется от температуры поверхности биомассы (ИК-термометр с горячим газообразным азотом).

Вывод 3: Разница № 3 показывает, что показатель ИК-термометра беспорядочно отклоняется между горячим и холодным газообразным азотом. Вместе с информацией в примере 2, понятно, что использование горячего газообразного азота должно быть более предпочтительным, чем холодного газообразного азота для определения температуры обжига.

Пример 2

На фиг. 3 показаны замеры ИК-термометра, выполненные в течение того же самого периода времени обжига в стационарных условиях. Замеры холодного газа были сделаны приблизительно за 3 ч до замеров горячего газа. Холодный газ имеет температуру 30°С, а горячий газ, в этом случае, около 320°С на выходе продувочного газа. Использование холодного газообразного азота дает погрешность около 40-50°С, а замер может отличаться до 32°C между каждыми 10 мс считывания. При использовании горячего газа границы диапазона замеров ниже 10°С, а замеры могут отличаться до 6°C между каждыми 10 мс считывания. Наибольший диапазон температур при использовании горячего газа может быть связан с тем, что ИК-термометр на несколько секунд каждого оборота барабана замеряет температуру стального барабана, а не обожженной древесины. Холодный газ охлаждает газ обжига так, что способные конденсироваться вещества конденсируются в газе и тем самым дают ложные показания. Из описанных выше экспериментов ясно, что замеры ИК-термометра гораздо точнее, когда газообразный азот горячий и поэтому этим возможно объяснить большинство различий в замерах. Средний замер холодного газа ниже, чем замер горячего газа, вероятно, из-за конденсируемых веществ в газе обжига.

Источники информации

1. М.J. Prins et al. More efficient biomass gasification via torrefaction. Energy 2006, 31, (15), 3458-3470.

2. P. C. A. Bergman et al. Torrefaction for Entrained Flow Gasification of Biomass; Report C-05-067; Energy Research Centre of the Netherlands (ECN): Petten, The Netherlands, July 2005;

3. K. Håkansson et al. Torrefaction and gasification of hydrolysis residue, 16th European Conference and Exhibition, Valencia, Spain. ETAFlorence, 2008.

4. A. Nordin, L. Pommer, I. Olofsson, K. Hakansson, M. Nordwaeger, S. Wiklund Lindstrom, M. Brostrom, T. Lestander, H. Orberg, G. Kalen, Swedish Torrefaction R&D Program. First Annual Report 2009-12-18 (2009).

Реферат

Изобретение относится к способу и устройству для точного контроля и управления температурой обжига, которое позволяет точно управлять качеством и свойствами обожженного материала. Способ обжига биомассы включает в себя определение температуры поверхности биомассы в устройстве с помощью ИК-термометра в присутствии инертного, не активного в инфракрасной области газа, который подают в пространство между линзой ИК-термометра и биомассой, при этом температура инертного продувочного газа на выходе выше 150°С. 3 н. и 10 з.п. ф-лы, 3 ил., 1 пр., 1 табл.

Формула

a) контролируют температуру поверхности по п. 1 для получения значения температуры поверхности;

b) сравнивают значение температуры поверхности с контрольным значением, и если значение температуры поверхности ниже контрольного значения,

c1) увеличивают нагрев в процессе, сокращают охлаждение в процессе или увеличивают время нахождения биомассы в процессе; и/или если значение температуры поверхности выше контрольного значения,

с2) сокращают нагрев в процессе, увеличивают охлаждение в процессе или сокращают время нахождения биомассы в процессе.

Комментарии