Композиция, пропитанная маслом и полярной добавкой, пригодная в каталитической гидропереработке углеводородов, способ изготовления такого катализатора и способ применения такого катализатора - RU2532160C2

Код документа: RU2532160C2

Чертежи

Описание

Данное изобретение касается композиции, которая пропитана углеводородным маслом и полярной добавкой, способа изготовления такой композиции и ее применения в каталитической гидропереработке углеводородного сырья.

В результате недавно пониженных требований к пределам концентрации серы для дизельного топлива в промышленности предпринято большое усилие к поиску новых составов катализаторов гидропереработки и продуктов, которые могут быть использованы в изготовлении низкосернистого дизельного топлива и других продуктов. Один катализатор, предложенный в предшествующем уровне техники для использования в гидропереработке определенного углеводородного сырья, удовлетворяющий некоторым из более строгих правил для серы, описан в патенте США 5338717. В этом патенте описывается, что катализатор гидропереработки изготавливают путем пропитки носителя гетерополикислотой VI группы (Мо и/или W) с последующей обработкой пропитанного носителя водным раствором восстанавливающего агента, который может высушиваться и затем пропитываться солью металла VIII группы (Со и/или Ni) кислоты, имеющей кислотность меньше, чем кислотность данной гетерополикислоты VI группы. Этот пропитанный носитель затем сушат и сульфируют, получая конечный катализатор. Каталитическая композиция, описанная в '717 патенте, может также быть изготовлена путем пропитки носителя и солью металла VIII группы, и гетерополикислотой VI группы с последующей сушкой и затем обработкой восстанавливающим агентом, снова сушкой и сульфированием с образованием конечного катализатора.

Другой катализатор, применимый в глубоком гидрообессеривании и в других способах гидропереработки углеводородного сырья, и способ изготовления такого катализатора, и его активация описаны в патенте США 6872678. Катализатор '678 патента включает в себя носитель, на который нанесены металлический компонент гидрирования VIB группы и/или металлический компонент гидрирования VIII группы и добавка серусодержащего органического соединения, и который дополнительно контактировал с органической жидкостью нефтяной фракции. Катализатор обрабатывают водородом одновременно с введением органической жидкости (нефтяной фракции) или после этого.

В патенте США 6509291 описан катализатор и способ сульфирования каталитической композиции, который содержит металлический компонент для гидрирования из металла VI группы или металла VIII группы, и серусодержащую органическую добавку, и который сначала контактирует с органической жидкостью (нефтяной фракции) перед сульфированием. Данная органическая жидкость обеспечивает способность катализатора противостоять условиям обработки, преобладающим во время реального этапа сульфирования. Сульфирование выполняют путем контакта содержащего добавку катализатора, который сначала контактировал с органической жидкостью, с газообразным водородом и серусодержащим соединением, которое представляет собой H2S и/или соединение, которое способно разлагаться до H2S, обеспечивая сульфированный катализатор.

Патент США 6329314 описывает способ активации катализатора гидропереработки, который содержит металлический компонент VIII группы и, возможно, металлический компонент VI группы, путем пропитки данного катализатора жидкофазной нефтяной фракцией, сернистым соединением и азотистым соединением в определенных указанных условиях.

Патент США 6540908 описывает способ приготовления сульфированного катализатора гидропереработки. Этот способ включает в себя объединение каталитического носителя из оксида алюминия и носителя катализатора на основе металла гидрирования с органическим соединением, которое включает в себя ковалентно связанный атом азота и карбонильный фрагмент, с последующим сульфированием полученной комбинации.

Существует постоянная необходимость поиска улучшенных катализаторов гидропереработки с более высокой активностью. Существует также необходимость поиска более экономичных способов изготовления и улучшенных способов активации катализаторов гидропереработки, чтобы обеспечить катализаторы, имеющие лучшую активность, чем катализаторы, активированные другими способами.

Соответственно, предлагается композиция, которая содержит материал носителя, содержащий металлический компонент из раствора соли металла, углеводородное масло и полярную добавку, имеющую дипольный момент, по меньшей мере, 0,45, где массовое отношение упомянутого углеводородного масла к полярной добавке находится в диапазоне вплоть до 10:1 (вверх). Другой вариант осуществления предлагаемой композиции содержит материал носителя, который наполнен предшественником активного металла, углеводородным маслом и полярной добавкой, имеющей дипольный момент, по меньшей мере, 0,45, где массовое отношение упомянутого углеводородного масла к полярной добавке находится в диапазоне вплоть до 10:1 (вверх) и где упомянутый материал носителя затем обрабатывают водородом.

Вышеописанные предлагаемые композиции могут быть изготовлены с помощью одного из нескольких вариантов осуществления предлагаемого способа, причем один такой вариант осуществления содержит введение металлсодержащего раствора в материал носителя с обеспечением материала носителя с введенным металлом; и введение углеводородного масла и полярной добавки, имеющей дипольный момент, по меньшей мере, 0,45, в упомянутый материал носителя с введенным металлом с обеспечением композиции, пропитанной маслом и добавкой, имеющей массовое отношение упомянутого углеводородного масла к полярной добавке в диапазоне вплоть до 10:1 (вверх).

Фиг.1 представляет сравнительные графики средневзвешенной температуры слоя (СВТС) от времени для гидрообессеривания дистиллятного сырья с получением низкосернистого дистиллятного продукта, имеющего концентрацию серы 10 масс.ч./млн., где один график представляет результат использования композиции, пропитанной только углеводородным маслом, которую обработали водородом и сульфировали, а другой график представляет результат использования композиции, которую пропитали перемешанной смесью 50% углеводородного масла и 50% полярной добавки и которую обработали водородом и сульфировали.

Фиг.2 представляет для сравнения спектры DRIFT для катализатора, пропитанного и углеводородным маслом, и полярной добавкой, который обработали водородом, и катализатора, который не обрабатывали водородом.

Фиг.3 представляет собой столбчатую диаграмму, представляющую активности в реакции гидрообессеривания разных катализаторов данного изобретения, содержащих полярную добавку.

Фиг.4 представляет собой столбчатую диаграмму, представляющую активности в реакции гидрообессеривания катализаторов, содержащих полярную добавку, где катализаторы содержат разные пропорции полярной добавки и углеводородного масла, и один катализатор содержит только углеводородное масло.

Фиг.5 представляет собой столбчатую диаграмму, представляющую активности в реакции гидрообессеривания катализаторов, содержащих полярную добавку, где катализаторы содержат разные пропорции полярной добавки и углеводородного масла, и один катализатор содержит только углеводородное масло.

Композиция данного изобретения представляет собой композицию, которая особенно применима в каталитической гидропереработке нефтепродуктов или другого углеводородного сырья, или композиция данного изобретения представляет собой композицию, которая способна превращаться путем обработки водородом или сернистым соединением, или обоими в каталитическую композицию, имеющую особенно хорошие каталитические свойства в гидропереработке углеводородного сырья.

Существенным признаком предлагаемой композиции является то, что путем использования полярной добавки в комбинации с углеводородным маслом для пропитки ее материала носителя, который включает в себя, среди других компонентов, каталитический металл, обеспечивается композиция, которая имеет определенные каталитические свойства, которые усилены относительно свойств композиции, которую приготовили путем использования только углеводородного масла, т.е. пропитывали углеводородным маслом без включения некоторого количества полярной добавки.

Другим преимущественным признаком данного изобретения является то, что данная композиция не нуждается в прокаливании или в том, чтобы иметь серу, добавленную до ее помещения в реакторный резервуар или в реакторную систему для использования в гидрообессеривании углеводородного сырья. Этот признак обеспечивает особую выгоду существенного снижения определенных расходов, которые связаны с изготовлением и обработкой композиции, и позволяет использовать способы активации in situ, что дает каталитическую композицию, которая демонстрирует существенно улучшенную каталитическую активность в гидрообессеривании над определенными другими композициями катализаторов гидрообессеривания. Композиция данного изобретения дополнительно позволяет улучшенную процедуру при запуске системы реакторов гидрообессеривания.

Композиция данного изобретения включает в себя материал носителя, который содержит введенный в него или нанесенный металлический компонент, который представляет собой или может быть превращен в соединение металла, которое имеет активность в каталитическом гидрировании органических сернистых соединений или, иначе, имеет применение в гидрообессеривании углеводородного сырья. Этот материал носителя, который содержит металлический компонент, дополнительно имеет введенные в него углеводородное масло и полярную добавку, тем самым обеспечивая композицию данного изобретения, пропитанную маслом и добавкой.

Материал носителя предлагаемой композиции может содержать любой подходящий неорганический оксидный материал, который обычно используется для нанесения каталитически активных металлических компонентов. Примеры возможных пригодных неорганических оксидных материалов включают в себя оксид алюминия, оксид кремния, оксид кремния - оксид алюминия, оксид магния, оксид циркония, оксид бора, оксид титана и смеси любых двух или более из таких неорганических оксидов. Предпочтительными неорганическими оксидами для использования в формировании материала носителя являются оксид алюминия, оксид кремния, оксид кремния - оксид алюминия и их смеси. Наиболее предпочтительным, однако, является оксид алюминия.

В приготовлении различных вариантов осуществления предлагаемой композиции металлический компонент может вводиться в материал носителя с помощью любого подходящего способа или средства, которое обеспечивает материал носителя, который наполнен предшественником активного металла, таким образом, данная композиция включает в себя материал носителя и металлический компонент. Один способ введения металлического компонента в материал носителя включает в себя, например, совместное диспергирование материала носителя с активным металлом или предшественником металла с образованием совместно диспергированной смеси двух компонентов. Или другой способ включает в себя соосаждение материала носителя и металлического компонента с образованием соосажденной смеси материала носителя и металлического компонента. Или, в предпочтительном способе, материал носителя пропитывают металлическим компонентом, используя любой из известных способов пропитки, такой как способ до появления влаги, для введения металлического компонента в материал носителя.

При использовании способа пропитки для введения металлического компонента в материал носителя предпочтительно, когда материал носителя формуют в оформленные частицы, содержащие неорганический оксидный материал, и затем нагружают предшественником активного металла, предпочтительно путем пропитки оформленной частицы водным раствором соли металла, получая материал носителя, содержащий металл из раствора соли металла. Чтобы сформировать оформленную частицу, неорганический оксидный материал, который предпочтительно существует в форме порошка, смешивают с водой и, если желательно или необходимо, пептизирующим агентом и/или связующим, образуя смесь, которая может быть оформлена в агломерат. Желательно, когда данная смесь присутствует в форме экструдируемой пасты, пригодной для экструзии в экструдированные частицы, которые могут иметь различные формы, такие как цилиндры, трехлопастные частицы и т.д., и номинальные размеры, такие как 1/16'' (0,159 см), 1/8'' (0,318 см), 3/16'' (0,476 см) и т.д. Материал носителя предлагаемой композиции, таким образом, предпочтительно представляет собой оформленную частицу, содержащую неорганический оксидный материал.

Оформленную частицу затем сушат в условиях стандартной сушки, которые могут включать в себя температуру сушки в диапазоне от 50°С до 200°С, предпочтительно от 75°С до 175°С и наиболее предпочтительно от 90°С до 150°С. После сушки оформленную частицу прокаливают в стандартных условиях прокаливания, которые могут включать в себя температуру прокаливания в диапазоне от 250°С до 900°С, предпочтительно от 300°С до 800°С и наиболее предпочтительно от 350°С до 600°С.

Прокаленная оформленная частица может иметь площадь поверхности (определенную с помощью метода БЭТ с использованием N2, тестового метода ASTM D 3037), которая находится в диапазоне от 50 м2/г до 450 м2/г, предпочтительно от 75 м2/г до 400 м2/г и наиболее предпочтительно от 100 м2/г до 350 м2/г. Средний диаметр пор в ангстремах (Å) прокаленной оформленной частицы находится в диапазоне от 50 до 200, предпочтительно от 70 до 150 и наиболее предпочтительно от 75 до 125. Объем пор прокаленной оформленной частицы находится в диапазоне от 0,5 см3/г до 1,1 см3/г, предпочтительно от 0,6 см3/г до 1,0 см3/г и наиболее предпочтительно от 0,7 см3/г до 0,9 см3/г. Меньше чем десять процентов (10%) всего объема пор прокаленной оформленной частицы содержится в порах, имеющих диаметр пор больше чем 350Å, предпочтительно меньше чем 7,5% полного объема пор прокаленной оформленной частицы содержится в порах, имеющих диаметр пор больше чем 350Å, и наиболее предпочтительно меньше чем 5%.

Ссылки здесь на распределение размера пор и объем пор прокаленной оформленной частицы относятся к свойствам, определенным с помощью ртутной порометрии, тестовый метод ASTM D 4284. Измерение распределения размера пор прокаленной оформленной частицы проводят с помощью любого подходящего измерительного инструмента, используя контактный угол 140° с поверхностным натяжением ртути 474 дин/см (0,00474 Н/см) при 25°С.

В предпочтительном варианте осуществления данного изобретения прокаленную оформленную частицу пропитывают на одном или нескольких этапах пропитки металлическим компонентом, используя один или несколько водных растворов, содержащих, по меньшей мере, одну соль металла, где соединение металла из данного раствора соли металла является активным металлом или предшественником активного металла. Данными металлическими элементами являются элементы, выбранные из группы 6 периодической таблицы элементов ЮПАК (например, хром (Cr), молибден (Мо) и вольфрам (W)) и групп 9 и 10 периодической таблицы элементов ЮПАК (например, кобальт (Со) и никель (Ni)). Фосфор (Р) также является желательным металлическим компонентом. Для металлов групп 9 и 10 соли металлов включают в себя ацетаты, формиаты, цитраты, оксиды, гидроксиды, карбонаты, нитраты, сульфаты и два или несколько из них. Предпочтительными солями металлов являются нитраты металлов, например, такие как нитраты никеля или кобальта, или обоих. Для металлов 6 группы соли металлов включают в себя оксиды или сульфиды металлов 6 группы. Предпочтительными являются соли, содержащие металл 6 группы и ион аммония, такие как гептамолибдат аммония и димолибдат аммония.

Концентрацию соединений металлов в пропитывающем растворе выбирают так, чтобы обеспечить желаемое содержание металла в конечной композиции данного изобретения, принимая в рассмотрение объем пор материала носителя, который пропитывают водным раствором, и количества углеводородного масла и полярной добавки, которые позднее вводят в материал носителя, который наполнен металлическим компонентом. Обычно концентрация соединения металла в пропитывающем растворе находится в диапазоне от 0,01 до 100 моль на литр.

Содержание металла в материале носителя, имеющем введенный в него металлический компонент, может зависеть от применения, для которого нужно использовать композицию данного изобретения, пропитанную маслом и полярной добавкой, но обычно для применения в гидропереработке металлический компонент 9 и 10 группы, т.е. кобальт и никель, предпочтительно, никель может присутствовать в материале носителя, имеющем введенный в него металлический компонент, в количестве в диапазоне от 0,5% масс. до 20% масс., предпочтительно от 1% масс. до 15% масс. и наиболее предпочтительно от 2% масс. до 12% масс.; и металлический компонент 6 группы, т.е. молибден или вольфрам, предпочтительно, молибден может присутствовать в материале носителя, имеющем введенный в него металлический компонент, в количестве в диапазоне от 5% масс. до 50% масс., предпочтительно от 8% масс. до 40% масс. и наиболее предпочтительно от 12% масс. до 30% масс. Вышеуказанные массовые проценты для металлических компонентов основаны на сухом материале носителя и металлическом компоненте в виде элемента независимо от реальной формы металлического компонента.

Чтобы обеспечить композицию данного изобретения, пропитанную маслом и полярной добавкой, подходящее углеводородное масло и подходящую полярную добавку вводят в материал носителя, который также имеет введенный в него, как описано выше, предшественник активного металла. Углеводородное масло и полярную добавку используют, чтобы заполнить значительную часть доступного объема пор материала носителя, который уже наполнен предшественником активного металла, тем самым обеспечивая композицию, которая содержит материал носителя, содержащий металлический компонент, углеводородное масло и полярную добавку.

Композиция может быть установлена в существующем состоянии в реакторный резервуар или внутри реакторной системы, которая подвергается процедуре запуска в приготовлении, или до введения сульфирующего материала, который может включать в себя сульфирующий агент или углеводородное сырье, содержащее некоторую концентрацию органического сернистого соединения.

Существенным аспектом данного изобретения является то, что материал носителя, наполненный предшественником активного металла, не прокаливают или не сульфируют до его помещения в реакторный резервуар или систему для его окончательного использования в качестве катализатора гидрообессеривания, но его можно сульфировать in situ в задержанной стартовой процедуре ввода сырья. Задержанная стартовая процедура ввода сырья более подробно описывается ниже. Кроме того, было определено, что улучшение каталитической активности может быть получено, когда до обработки водородом и сульфирования материал носителя, наполненный предшественником активного металла, наполняют углеводородным маслом и полярной добавкой. Таким образом, не только определенные экономические выгоды реализуются путем устранения или, по меньшей мере, не понесения затрат, связанных с прокаливанием и сульфированием катализатора до его поставки и использования, но также получается более активный катализатор.

Было обнаружено, что материал носителя, наполненный предшественником активного металла, который пропитывают углеводородным маслом и полярной добавкой перед обработкой в водороде с последующей обработкой сернистым соединением, обеспечивает катализатор гидропереработки, имеющий большую активность гидрообессеривания, чем материал носителя, наполненный предшественником активного металла, но который пропитывали только углеводородным маслом до водородной и сернистой обработок. Также, материал носителя, наполненный металлом, который пропитали углеводородным маслом и полярной добавкой и затем обработали водородом и серой, демонстрирует большую активность гидрообессеривания, чем материал носителя, наполненный металлом, который не пропитывали углеводородным маслом до его обработки водородом и серой.

Теоретически считается, что улучшение каталитической активности предлагаемого катализатора происходит отчасти из-за того, что углеводородное масло присутствует в композиции, пропитанной углеводородным маслом и полярной добавкой, когда ее нагревают в присутствии газообразного водорода, защищая активные центры катализатора в ней от реакции с водородом. Считается, что это предотвращает распад активной фазы и спекание, которые вызывают потерю активности. Что касается улучшения каталитической активности, которое происходит от использования и присутствия полярной добавки, считается, что полярная добавка взаимодействует с молибденом, например оксидом молибдена, содержащимся в композиции, таким образом, что помогает обеспечивать или сохранять дисперсность металлического молибдена в композиции.

В приготовлении предлагаемой композиции любой подходящий способ или средство могут быть использованы для пропитки материала носителя, наполненного металлом, углеводородным маслом и полярной добавкой. Пропитку углеводородным маслом можно делать отдельно от пропитки полярной добавкой, или пропитку углеводородным маслом можно делать одновременно с пропиткой полярной добавкой. Предпочтительно пропитывать материал носителя, наполненный металлом, смесью углеводородного масла и полярной добавки. Углеводородное масло и полярная добавка должны присутствовать в смеси в желаемых относительных количествах. Из-за физических характеристик углеводородного масла и полярной добавки их смесь будет обычно эмульсией одного из компонентов, диспергированного в другом компоненте.

Предпочтительным способом пропитки может быть любая стандартная, хорошо известная технология заполнения пор, где объем пор заполняется с помощью преимущественного действия капиллярных сил для затягивания жидкости в поры материала носителя, наполненного металлом. Желательно заполнять, по меньшей мере, 75% объема пор материала носителя, наполненного металлом, углеводородным маслом и полярной добавкой. Предпочтительно, когда, по меньшей мере, 80% объема пор материала носителя, наполненного металлом, заполняют углеводородным маслом и полярной добавкой, и наиболее предпочтительно, когда, по меньшей мере, 90% объема пор заполняют углеводородным маслом и полярной добавкой.

Считается, что присутствие полярной добавки в материале носителя, наполненном металлом, в комбинации с углеводородным маслом обеспечивает каталитическую выгоду, и, таким образом, относительное массовое отношение углеводородного масла к полярной добавке, введенных в материал носителя, наполненный металлом, должно быть в диапазоне до 10:1 (вверх) (10 массовых частей углеводородного масла на 1 массовую часть полярной добавки), например, массовое отношение может быть в диапазоне от 0:1 до 10:1. Для двойной смеси углеводородного масла и полярной добавки, она находится в диапазоне от 0% масс. до 91% масс. углеводородного масла в расчете на массу двойной смеси.

Обычно относительное массовое отношение углеводородного масла к полярной добавке, введенных в материал носителя, наполненный металлом, должно быть в диапазоне от 0,01:1 (1% масс. для двойной смеси) до 9:1 (90% масс. для двойной смеси). Предпочтительно, это относительное массовое отношение находится в диапазоне от 0,1:1 (9% масс. для двойной смеси) до 8:1 (89% масс. для двойной смеси), более предпочтительно от 0,2:1 (17% масс. для двойной смеси) до 7:1 (87% масс. для двойной смеси) и наиболее предпочтительно оно находится в диапазоне от 0,25:1 (20% масс. для двойной смеси) до 6:1 (86% масс. для двойной смеси).

Типичная коммерческая смесь, содержащая углеводородное масло и полярную добавку, которая используется для пропитки металлсодержащего носителя, содержит полярную добавку в диапазоне от 10% масс. до 90% масс. от полной массы смеси и углеводородное масло в диапазоне от 10% масс. до 90% масс. от полной массы смеси. Желательно, однако, когда полярная добавка присутствует в смеси с концентрацией в диапазоне от 15% масс. до 60% масс., а углеводородное масло присутствует в смеси с концентрацией в диапазоне от 40% масс. до 85% масс. Предпочтительно, полярная добавка присутствует в смеси с концентрацией в диапазоне от 20% масс. до 40% масс., а углеводородное масло присутствует в смеси с концентрацией в диапазоне от 60% масс. до 80% масс.

В приготовлении смеси полярной добавки и углеводородного масла для пропитки материала носителя, наполненного металлом, полярная добавка должна присутствовать в смеси с концентрацией, по меньшей мере, 10% масс. от смеси, чтобы избежать проблем, связанных с саморазогревом.

Возможные углеводородные масла, которые могут быть использованы для приготовления композиции изобретения, могут быть любым подходящим углеводородным соединением или смесью соединений, которые обеспечивают описанные здесь преимущества. Так как водородная обработка материала носителя, который наполнен предшественником активного металла и который наполнен и пропитан углеводородным маслом (а также полярной добавкой), включает в себя его контакт с газовой атмосферой, содержащей водород, при температуре в диапазоне вверх до 250°С, чтобы получить максимальную выгоду от пропитки углеводородным маслом, температура его кипения должна быть такой, чтобы оно преимущественно оставалось в жидкой фазе при температуре контакта с водородсодержащей газовой атмосферой во время обработки.

В обозначениях интервала температур кипения, углеводородное масло должно включать в себя углеводороды, имеющие температуру кипения в интервале от 100°С до 550°С и, предпочтительно, от 150°С до 500°С. Возможные подходящие углеводородные масла для пропитки или введения в материал носителя, наполненный предшественником активного металла, могут включать в себя фракции дистилляции нефти, такие как, например, тяжелая нафта, содержащая углеводороды, кипящие, возможно, в интервале от 100°С до 210°С, керосин, дизельное топливо и газойль. Среди этих фракций дистилляции дизельное топливо является предпочтительным углеводородным маслом, которое обычно включает в себя углеводороды, имеющие температуру кипения в интервале от 170°С до 350°С.

Углеводородные масла, которые особенно подходят для использования в заполнении пор материала носителя, содержащего металлический компонент, включают в себя олефиновые соединения, которые являются жидкими при повышенной температуре контакта с водородсодержащей газовой атмосферой во время обработки ей. Желательными олефинами для использования в качестве углеводородного масла или его части являются олефиновые соединения, имеющие число атомов углерода больше чем 12 и, обычно, имеющие число атомов углерода в интервале от 12 до 40 атомов углерода. Предпочтительно, когда олефиновые соединения для использования в качестве углеводородного масла представляют собой соединения, имеющие от 14 до 38 атомов углерода, и наиболее предпочтительно число атомов углерода находится в интервале от 16 до 36 атомов углерода. Олефины могут быть примесью к неолефиновым углеводородам, таким как алканы или ароматические растворители или любые из вышеуказанных фракций дистилляции нефти, такие как тяжелая нафта, керосин, дизельное топливо и газойль.

Обычно содержание олефинов в углеводородном масле может быть выше 5% масс. и, в определенных случаях, может быть желательно для углеводородного масла иметь содержание олефинов, превышающее 10% масс. и даже превышающее 30% масс. Олефиновые соединения могут включать в себя моноолефины или они могут включать в себя олефины с множеством двойных углеродных связей. Особенно желательными олефинами для использования в качестве углеводородного масла данного изобретения являются альфа-олефины, которые представляют собой моноолефины с двойной углеродной связью, расположенной у альфа-атома углерода углеродной цепи олефинового соединения. Особенно предпочтительным углеводородным маслом является смесь альфа-олефиновых углеводородных молекул, которые имеют от 18 до 30 атомов углерода на молекулу.

Полярная добавка, которая может быть использована в приготовлении композиции изобретения, может быть любой подходящей молекулой, которая обеспечивает данные преимущества и имеет характерную молекулярную полярность или молекулярный дипольный момент и другие свойства, если применяются, как описано здесь. Молекулярная полярность понимается в данной области техники как результат неравномерного распределения положительных и отрицательных зарядов атомов, которые составляют молекулу. Дипольный момент молекулы может быть аппроксимирован как векторная сумма дипольных моментов индивидуальных связей, и он может быть вычисленной величиной.

Один способ получения вычисленной величины дипольного момента молекулы, в общем, включает в себя определение путем вычисления полной электронной плотности низшей энергетической конформации молекулы с применением и использованием теории функционала плотности с коррекцией градиента. Из полной электронной плотности получается соответствующий электростатический потенциал, и точечные заряды подгоняют к соответствующим ядрам. С известными положениями атомов и точками электростатического заряда молекулярный дипольный момент может быть вычислен суммированием индивидуальных атомных моментов.

В качестве термина, используемого в данном описании и в формуле изобретения, "дипольный момент" данной молекулы представляет собой величину, определенную путем вычисления с использованием доступной публично, с лицензией, компьютерной программы, называющейся Materials Studio, Revision 4.3.1, copyright 2008, Accerlys Software Inc.

Ниже следует краткое обсуждение некоторых из технических принципов метода вычисления и применения компьютерной программы Materials Studio для вычисления молекулярных дипольных моментов.

Первый этап определения вычисленной величины дипольного момента молекулы с использованием программы Materials Studio включает в себя построение молекулярного изображения соединения с использованием инструментов рисования в модуле визуализации Materials Studio. Этот процесс рисования включает в себя добавление атомов в окно рисования, которое отображает соединение, и проведение связей между этими атомами, чтобы осуществить представляемую связность, которая составляет данное соединение. Использование чистой иконки в программе Materials Studio автоматически ориентирует конструируемое соединение в правильной ориентации. Для сложных соединений выполняют поиск конформации, чтобы гарантировать, что ориентация, использованная для вычисления молекулярного диполя, является низшей энергетической конформацией, т.е. его природным состоянием.

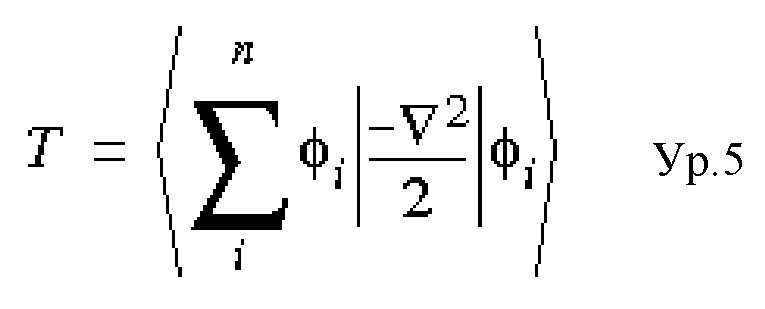

Квантово-механический код DMo13 (Delley, B. J. Chem. Phys., 92, 508, (1990)) используется для вычисления молекулярных дипольных моментов из первых принципов с использованием теории функционала плотности. Теория функционала плотности начинается с теоремы Гогенберга и Кона (Hohenberg, P.; Kohn, W. "Inhomogeneous electron gas", Phys. Rev. B, 136, 864-871 (1964); Levy, M. "Universal variational functionals of electron densities, first-order density matrices, and natural spin-orbitals and solution of the v-representability problem", Proc. Natl. Acad. Sci. U.S.A., 76, 6062-6065 (1979)), которая устанавливает, что все свойства основного состояния являются функциями плотности заряда ρ. Более конкретно, полная энергия может Etбыть записана как:

где Т [ρ] обозначает кинетическую энергию системы невзаимодействующих частиц плотности ρ, U[ρ] обозначает классическую электростатическую энергию вследствие кулоновских взаимодействий и Ехс[ρ] включает в себя вклады от нескольких тел, в частности обменные и корреляционые энергии.

Как в других методах молекулярных орбиталей (Roothaan, C.C.J. "New developments in molecular orbital theory", Rev. Mod. Phys., 23, 69-89 (1951); Slater, J.C. "Statistical exchange-correlation in the self-consistent field", Adv. Quantum Chem., 6, 1-92 (1972); Dewar, M.J.S. J. Mol. Struct., 100, 41 (1983)), волновая функция берется как антисимметричный продукт (определитель Слейтера) одночастичных функций, то есть, молекулярных орбиталей:

Молекулярные орбитали также должны быть ортонормированными:

Плотность заряда, суммированная по всем молекулярным орбиталям, выражается простой суммой:

где данная сумма учитывает все занятые молекулярные орбитали ϕi. Плотность, полученная из этого выражения, также известна как плотность заряда. Из волновых функций и плотности заряда компоненты энергии из ур.1 могут быть записаны (в атомных единицах) как:

В ур.6 Zα относится к заряду ядер α N-атомной системы. Кроме того, в ур.6 термин ρ (r1)VN обозначает электроно-ядерное притяжение, термин ρ (r1)Ve(r1)/2 обозначает электрон-электронное отталкивание, а термин VNN обозначает ядерно-ядерное отталкивание.

Термин Ехс[ρ] в ур.1, обменно-корреляционная энергия, требует некоторого приближения для данного метода, чтобы он поддавался вычислению. Простым и удивительно хорошим приближением является приближение локальной плотности, которое основано на известной обменно-корреляционной энергии однородного электронного газа. (Hedin, L.; Lundqvist, B.I. "Explicit local exchange correlation potentials", J. Phys. C, 4, 2064-2083 (1971); Ceperley, D.M.; Alder, B.J. "Ground state of the electron gas by a stochastic method", Phys. Rev. Lett., 45, 566-569 (1980)). Приближение локальной плотности предполагает, что плотность заряда медленно меняется на атомном уровне (т.е. каждая область молекулы в реальности выглядит как однородный электронный газ). Полная обменная-корреляционная энергия может быть получена путем интегрирования результата для однородного электронного газа:

где Ехс[ρ] означает обменную-корреляционную энергию на частицу в однородном электронном газе, а ρ означает число частиц. В этой работе использовали градиентно-исправленный, обменно-корреляционный функционал PW91 (Perdew, J.P.; Wang, Y. Phys. Rev. B, 45, 13244 (1992)).

Когда все компоненты получены для описания полной энергии любой молекулярной системы внутри формализма функционала плотности, дипольный момент может быть вычислен суммированием индивидуальных векторов электронных и ядерных дипольных моментов, которые отображаются в конце выходного файла DMo13.

Ссылки здесь на полярную добавку понимаются как обозначение молекулы, которая имеет полярность и имеет дипольный момент, вычисленный с помощью вышеуказанной программы Materials Studio или другого известного способа, который будет давать, по существу, такое же вычисленное значение для дипольного момента молекулы, как будет давать программа Materials Studio, который превышает дипольный момент углеводородного масла, которое используется в композиции изобретения.

Дипольный момент полярной добавки должен составлять, по меньшей мере, значение 0,45 или превышать его. Однако для полярной добавки предпочтительно иметь характерный дипольный момент, который составляет, по меньшей мере, 0,5, или превышает 0,5, и более предпочтительно дипольный момент полярной добавки должен составлять, по меньшей мере, или превышать 0,6. Типичный верхний предел для дипольного момента полярной добавки составляет до приблизительно 5, и, таким образом, дипольный момент полярной добавки может быть, например, в интервале от 0,45 до 5. Для дипольного момента полярной добавки предпочтительно быть в интервале от 0,5 до 4,5, и более предпочтительно дипольный момент лежит в интервале от 0,6 до 4.

Как упоминается выше, теоретически установлено, что полярность полярной добавки существенна для данного изобретения; так как полярность требуется для взаимодействия поверхности материала носителя и активных металлических компонентов материала носителя композиции изобретения. С помощью этих взаимодействий образуются физические и химические связи с активными фазами композиции изобретения.

Особенно желательным признаком полярной добавки является ее существование в виде гетеросоединения. Гетеросоединение рассматривается здесь как молекула, которая включает в себя некоторые атомы в добавление к атомам углерода и водорода. Эти дополнительные атомы могут включать в себя, например, азот или кислород, или их оба. Желательно для группы гетеросоединений исключить гетеросоединения, которые содержат серу, и, во всех случаях, полярная добавка не должна включать в себя парафиновые и олефиновые соединения, т.е. соединения, которые содержат только атомы углерода и водорода. Что касается исключения серусодержащих соединений из определения группы гетеросоединений, также может быть желательно для композиции, пропитанной маслом и добавкой, до ее обработки водородом и серой, исключить материальное присутствие серусодержащего соединения.

Другой предпочтительной характеристикой полярной добавки является ее температура кипения в интервале от 50°С до 275°С. Предпочтительно, температура кипения полярной добавки должна быть в интервале от 60°С до 250°С и более предпочтительно в интервале от 80°С до 225°С.

Конкретные полярные соединения, которые могут быть пригодны для использования в качестве полярной добавки данного изобретения, представлены в следующей таблице 1, которая также включает их вычисленные дипольные моменты.

Наиболее предпочтительные соединения для использования в качестве полярной добавки данного изобретения выбирают из группы амидных соединений, которая включает диметилформамид.

Особенно важным аспектом данного изобретения является то, что материал носителя, имеющий введенный металлический компонент, является непрокаленным и несульфированным, когда его пропитывают углеводородным маслом и полярной добавкой. Экономия расходов в приготовлении композиции реализуется путем невыполнения этапов прокаливания или сульфирования. Однако, кроме того, было обнаружено, что, когда композицию, пропитанную углеводородным маслом и полярной добавкой, дополнительно подвергают водородной обработке и сернистой обработке, полученная каталитическая композиция демонстрирует улучшенную каталитическую активность.

Перед введением углеводородного масла и полярной добавки в материал носителя, имеющий введенный в него металлический компонент, особенно когда металлический компонент добавляют в материал носителя путем пропитки с использованием водного раствора соли металла (пропитанный металлом материал носителя), важно, чтобы этот пропитанный металлом материал носителя был высушен, чтобы удалить, по меньшей мере, часть летучей жидкости, содержащейся в порах материала носителя, чтобы обеспечить объем пор, который может быть заполнен углеводородным маслом и полярной добавкой. Пропитанный металлом материал носителя, таким образом, сушат в условиях сушки, которые включают в себя температуру сушки, которая меньше, чем температура прокаливания.

Существенным признаком данного изобретения является то, что температура сушки, при которой выполняют этап сушки, не превышает температуры прокаливания. Таким образом, температура сушки не должна превышать 400°С, и предпочтительно температура сушки, при которой сушат пропитанный металлом материал носителя, не превышает 300°С, и наиболее предпочтительно температура сушки не превышает 250°С. Понятно, что этап сушки будет обычно проводиться при меньших температурах, чем указанные выше температуры, и обычно сушка будет проводиться при температуре в интервале от 60°С до 150°С.

Сушку пропитанного металлом материала носителя предпочтительно регулируют таким образом, чтобы обеспечить получаемый высушенный, пропитанный металлом материал носителя, имеющий содержание летучих веществ, которое находится в особом интервале. Содержание летучих веществ высушенного, пропитанного металлом материала носителя необходимо регулировать так, чтобы оно не превышало 20% масс. ППС. ППС, или потери при сгорании, определяется как потеря материала в массовых процентах после его контакта с воздухом при температуре 482°С в течение периода времени два часа, что может быть выражено следующей формулой: (масса образца до контакта минус масса образца после контакта) умноженная на 100 и деленная на (масса образца до контакта). Предпочтительно, когда ППС высушенного, пропитанного металлом материала носителя находится в интервале от 1% масс. до 20% масс. и наиболее предпочтительно от 3% масс. до 15% масс. Высушенный, пропитанный металлом материал носителя дополнительно пропитывают углеводородным маслом и полярной добавкой, как описано здесь ранее.

Композиция согласно данному изобретению, пропитанная углеводородным маслом и полярной добавкой, может обрабатываться, ex situ или in situ, водородом и сернистым соединением, и, действительно, это один из дающих преимущество признаков данного изобретения, который позволяет транспортировку и доставку несульфированной композиции в реактор, в котором она может быть активирована in situ посредством этапа водородной обработки с последующим этапом сульфирования. Как указано ранее, композиция, пропитанная углеводородным маслом и полярной добавкой, может сначала подвергаться водородной обработке, за которой затем следует обработка сернистым соединением.

Водородная обработка включает в себя контактирование композиции, пропитанной углеводородным маслом и полярной добавкой, с газовой атмосферой, содержащей водород, при температуре в диапазоне вплоть до 250°С. Предпочтительно, композиция, пропитанная углеводородным маслом и полярной добавкой, контактирует с газообразным водородом при температуре водородной обработки в интервале от 100°С до 225°С и наиболее предпочтительно температура водородной обработки находится в интервале от 125°С до 200°С.

Парциальное давление водорода в газовой атмосфере, используемой при водородной обработке, обычно может быть в интервале от 1 бара до 70 бар, предпочтительно от 1,5 бар до 55 бар и наиболее предпочтительно от 2 бар до 35 бар. Композиция, пропитанная углеводородным маслом и полярной добавкой, контактирует с данной газовой атмосферой при вышеуказанных условиях температуры и давления в течение периода времени водородной обработки в интервале от 0,1 часа до 100 часов, и предпочтительно период времени водородной обработки составляет от 1 часа до 50 часов и наиболее предпочтительно от 2 часов до 30 часов.

Сульфирование композиции, пропитанной углеводородным маслом и полярной добавкой, после того, как ее обработали водородом, может выполняться с использованием любого обычного способа, известного специалистам в данной области техники. Так, обработанная водородом композиция, пропитанная углеводородным маслом и полярной добавкой, может контактировать с серусодержащим соединением, которое может быть сероводородом или соединением, которое может разлагаться до сероводорода, в условиях контакта данного изобретения. Примеры таких разлагающихся соединений включают в себя меркаптаны, CS2, тиофены, диметилсульфид (ДМС) и диметилдисульфид (ДМДС). Также предпочтительно сульфирование выполняется путем контакта обработанной водородом композиции, в подходящих условиях сульфирующей обработки, с углеводородным сырьем, которое содержит некоторую концентрацию сернистого соединения. Сернистое соединение углеводородного сырья может быть органическим сернистым соединением, в частности, соединением, которое обычно содержится в дистиллятах нефти, которые обрабатывают способами гидрообессеривания.

Подходящими условиями сульфирующей обработки являются условия, которые обеспечивают превращение активных металлических компонентов обработанной водородом композиции, пропитанной углеводородным маслом и полярной добавкой, в их сульфированную форму. Обычно температура сульфирования, при которой обработанная водородом композиция, пропитанная углеводородным маслом и полярной добавкой, контактирует с сернистым соединением, находится в диапазоне от 150°С до 450°С, предпочтительно от 175°С до 425°С и наиболее предпочтительно от 200°С до 400°С.

При использовании углеводородного сырья, которое необходимо подвергать гидропереработке, используя каталитическую композицию данного изобретения, для сульфирования обработанной водородом композиции, условия сульфирования могут быть такими же, как условия процесса, в которых выполняют гидропереработку. Давление сульфирования, при котором сульфируют обработанную водородом композицию, пропитанную углеводородным маслом и полярной добавкой, обычно может быть в интервале от 1 бара до 70 бар, предпочтительно от 1,5 бар до 55 бар и наиболее предпочтительно от 2 бар до 35 бар.

Как указано выше, одно из преимуществ, обеспечиваемое композицией данного изобретения, пропитанной углеводородным маслом и полярной добавкой, состоит в том, что ее можно использовать в реакторной системе, которая запускается с использованием так называемой задержанной процедуры ввода сырья. В задержанной процедуре ввода сырья реакторная система, которая включает в себя реакторный резервуар, содержащий композицию, пропитанную углеводородным маслом и полярной добавкой, сначала подвергают этапу нагрева с повышением температуры реактора и содержащейся в нем композиции, пропитанной углеводородным маслом и полярной добавкой, в подготовке к введению сульфирующего агента или нагретого углеводородного сырья для обработки. Этот этап нагрева включает в себя введение в реактор водородсодержащего газа при вышеуказанных условиях водородной обработки. После водородной обработки композиции, пропитанной углеводородным маслом и полярной добавкой, ее затем обрабатывают сернистым соединением таким образом, как описано здесь ранее.

Было обнаружено, что композиция, содержащая углеводородное масло, после воздействия водородной обработки с последующей обработкой сернистым соединением демонстрирует бớльшую каталитическую активность в гидрообессеривании дистиллятного сырья, чем другие подобные, но не пропитанные композиции. Как обсуждается здесь ранее, считается, что присутствие углеводородного масла и полярной добавки, содержащихся в порах материала носителя, имеющего введенный в него металлический компонент, служит для защиты активных каталитических центров от контакта и реакции с водородом во время водородной обработки и, тем самым, предотвращает разложение и спекание, которые вызывают потерю активности.

Показано, что композиция данного изобретения, пропитанная углеводородным маслом и полярной добавкой, после ее обработки водородом и серой, является высокоэффективным катализатором для использования в гидропереработке углеводородного сырья. Этот катализатор особенно применим в приложениях, включающих гидрообессеривание углеводородного сырья, и, особенно, было обнаружено, что он является прекрасным катализатором для использования в гидрообессеривании дистиллятного сырья, в частности дизельного топлива, с получением дистиллятного продукта со сверхнизким содержанием серы, имеющего концентрацию серы меньше чем 15 масс.ч./млн, предпочтительно меньше чем 10 масс.ч./млн и наиболее предпочтительно меньше чем 8 масс.ч./млн.

В приложениях гидропереработки композиция, пропитанная углеводородным маслом и полярной добавкой, предпочтительно использованная в задержанной процедуре ввода сырья или иначе обработанная водородом и серой, как описано выше, контактирует в подходящих условиях гидрообессеривания с углеводородным сырьем, которое обычно имеет некоторую концентрацию серы. Более типичное и предпочтительное углеводородное сырье представляет собой средний дистиллятный погон нефти, имеющий температуру кипения при атмосферном давлении в интервале от 140°С до 410°С. Эти температуры близки к исходной температуре и температуре кипения среднего дистиллята. Примеры нефтепродуктов, предполагаемых для включения в понятие среднего дистиллята, включают в себя прямогонные дистиллятные топлива, кипящие в указанном интервале кипения, такие как керосин, топливо для реактивных двигателей, легкое дизельное топливо, печное топливо, тяжелое дизельное топливо, и крекированные дистилляты, такие как топливо FCC-цикла, газойль коксования и дистилляты гидрокрекинга. Предпочтительным сырьем способа гидрообессеривания дистиллята данного изобретения является средний дистиллят, кипящий в интервале кипения дизельного топлива приблизительно от 140°С до 400°С.

Концентрация серы среднего дистиллятного сырья может быть высокой концентрации, например, в интервале вплоть до приблизительно 2% масс. от дистиллятного сырья в расчете на массу элементарной серы и полную массу дистиллятного сырья, содержащего сернистые соединения. Обычно, однако, дистиллятное сырье способа данного изобретения имеет концентрацию серы в интервале от 0,01% масс. (100 масс.ч./млн) до 1,8% масс. (18000). Но, более типично, концентрация серы находится в интервале от 0,1% масс. (1000 масс.ч./млн) до 1,6% масс. (16000 масс.ч./млн) и наиболее типично от 0,18% масс. (1800 масс.ч./млн) до 1,1% масс. (11000 масс.ч./млн). Понятно, что ссылки здесь на содержание серы в дистиллятном сырье относятся к тем соединениям, которые обычно обнаруживают в дистиллятном сырье или в гидрообессеренном дистиллятном продукте, и представляют собой химические соединения, которые содержат атом серы и которые обычно включают сероорганические соединения.

Композиция данного изобретения, пропитанная углеводородным маслом и полярной добавкой, может быть использована в качестве части любой подходящей реакторной системы, которая обеспечивает контакт ее или ее производных с дистиллятным сырьем в подходящих условиях гидрообессеривания, которые могут включать в себя присутствие водорода и повышенное полное давление и температуру. Такие подходящие реакционные системы могут включать в себя системы с неподвижным слоем катализатора, системы с кипящим слоем катализатора, системы с суспензированным катализатором и системы с псевдоожиженным каталитическим слоем. Предпочтительной реакторной системой является система, которая включает в себя неподвижный слой катализатора по изобретению, содержащийся в реакторном резервуаре, оборудованном средством ввода сырья реактора, таким как сопло для сырья, для ввода дистиллятного сырья в реакторный резервуар, и средством вывода стока реактора, таким как сопло для вывода стока, для выпуска стока реактора или обработанного углеводородного продукта или дистиллятного продукта со сверхнизким содержанием серы из реакторного резервуара.

Способ гидрообессеривания обычно работает при давлении реакции гидрообессеривания в интервале от 689,5 кПа (100 psig) до 13789 кПа (2000 psig), предпочтительно от 1896 кПа (275 psig) до 10342 кПа (1500 psig) и более предпочтительно от 2068,5 кПа (300 psig) до 8619 кПа (1250 psig).

Температура реакции гидрообессеривания обычно находится в интервале от 200°С (392°F) до 420°С (788°F), предпочтительно от 260°С (500°F) до 400°С (752°F) и наиболее предпочтительно от 320°С (608°F) до 380°С (716°F). Установлено, что один из неожиданных признаков использования предлагаемой композиции данного изобретения, пропитанной углеводородным маслом и полярной добавкой, состоит в том, что при применении задержанного ввода сырья полученный катализатор имеет существенно более высокую каталитическую активность, чем определенные другие альтернативные каталитические композиции, и, таким образом, он будет обычно обеспечивать относительно более низкие, требуемые температуры процесса для заданной величины обессеривания.

Скорость потока, при которой дистиллятное сырье подается в реакционную зону предлагаемого способа, обычно такая, чтобы обеспечивать часовую объемную скорость жидкости (ЧОСЖ) в интервале от 0,01 ч-1 до 10 ч-1. Термин "часовая объемная скорость жидкости", используемый здесь, означает численное отношение скорости, при которой дистиллятное сырье подается в реакционную зону прелагаемого способа, в единицах объема в час, деленной на объем катализатора, содержащегося в реакционной зоне, на который подается дистиллятное сырье. Предпочтительная ЧОСЖ находится в интервале от 0,05 ч-1 до 5 ч-1, более предпочтительно от 0,1 ч-1 до 3 ч-1 и наиболее предпочтительно от 0,2 ч-1 до 2 ч-1.

Предпочтительно подавать водород вместе с дистиллятным сырьем в реакционную зону способа изобретения. В этом случае водород иногда называется «водородный обрабатывающий газ». Доля водородного обрабатывающего газа представляет собой количество водорода относительно количества дистиллятного сырья, подаваемого в реакционную зону, и обычно находится в интервале до верхней границы вплоть до 1781 м3/м3 (10000 SCF/барр). Предпочтительно, когда доля обрабатывающего газа находится в интервале от 89 м3/м3 (500 SCF/барр) до 1781 м3/м3 (10000 SCF/барр), более предпочтительно от 178 м3/м3 (1000 SCF/барр) до 1602 м3/м3 (9000 SCF/барр) и наиболее предпочтительно от 356 м3/м3 (2000 SCF/барр) до 1425 м3/м3 (8000 SCF/барр).

Обессеренный дистиллятный продукт, получаемый из способа данного изобретения, имеет низкую или сниженную концентрацию серы относительно дистиллятного сырья. Особенно выгодный аспект данного способа состоит в том, что он способен обеспечивать глубоко обессеренный дизельный продукт или дизельный продукт со сверхнизким содержанием серы. Как уже отмечается здесь, низкосернистый дистиллятный продукт может иметь концентрацию серы меньше чем 50 масс.ч./млн или любую из других указанных концентраций серы, описанных здесь (например, меньше чем 15 масс.ч./млн или меньше чем 10 масс.ч./млн, или меньше чем 8 масс.ч./млн).

Следующие примеры представлены, чтобы дополнительно проиллюстрировать определенные аспекты данного изобретения, но их не следует понимать как ограничивающие объем данного изобретения.

ПРИМЕР 1

Этот пример описывает приготовление сравнительной каталитической композиции А, которая не содержит ни органической добавки (углеводородного масла), ни полярной добавки.

Некоторое количество высушенного и прокаленного трехлопастного экструдата 1,3 мм из стандартного оксида алюминия пропитывали пропитывающим раствором, содержащим никель/молибден/фосфор. Этот пропитывающий раствор представлял собой водный раствор, полученный растворением оксида никеля (NiO), триоксида молибдена (МоО3) и фосфорной кислоты в дистиллированной воде при нагреве и перемешивании. Некоторый объем пропитывающего раствора использовали, чтобы заполнить поры экструдата так, чтобы нанести 4,2% масс. никеля, 18,5% масс. молибдена и 3,3% масс. фосфора в массовых процентах в расчете на сухую массу. Пропитанный экструдат оставляли стареть в течение двух часов, и затем его сушили на воздухе при 100°С, чтобы снизить содержание летучих веществ до 7,3% масс., обеспечивая базовую композицию без каких-либо органических или полярных добавок. (Композиция А)

ПРИМЕР 2

Этот пример описывает приготовление сравнительной каталитической композиции В, которая не содержит никакой органической добавки (углеводородного масла) или полярной добавки.

Некоторое количество высушенного и прокаленного трехлопастного экструдата 1,3 мм из стандартного оксида алюминия пропитывали пропитывающим раствором, содержащим кобальт/молибден/фосфор. Этот пропитывающий раствор представлял собой водный раствор, полученный растворением гидроксида кобальта (Со(ОН)2), триоксида молибдена (МоО3) и фосфорной кислоты в дистиллированной воде при нагреве и перемешивании. Некоторый объем пропитывающего раствора использовали, чтобы заполнить поры экструдата так, чтобы нанести 4,09% масс. никеля, 14,4% масс. молибдена и 2,34% масс. фосфора в массовых процентах в расчете на сухую массу. Пропитанный экструдат оставляли стареть в течение двух часов, и затем его сушили на воздухе при 100°С, чтобы снизить содержание летучих веществ до 7,3% масс., обеспечивая базовую композицию без каких-либо органических или полярных добавок. (Композиция В)

ПРИМЕР 3

Этот пример описывает приготовление сравнительной каталитической композиции С, которая пропитана углеводородным маслом, но не содержит полярной добавки.

Композицию, пропитанную углеводородным маслом (углеводородное масло имело дипольный момент 0,44), получали путем пропитки некоторого количества не пропитанной маслом композиции, т.е. композиции А или В, описанной выше, некоторым объемом альфа-олефинового масла, содержащего альфа-олефины, имеющие от 18 до 30 атомов углерода, и имеющей плотность 0,79 г/см3. Приблизительно 90% объема пор не пропитанной маслом композиции заполняли альфа-олефиновым маслом. Альфа-олефиновое масло, имеющее температуру в интервале от 100 до 110°С, наносили на не пропитанную маслом композицию, которую предварительно нагревали до приблизительно 85°С, получая композицию, пропитанную только углеводородным маслом. Углеводородное масло имело дипольный момент 0,44.

ПРИМЕР 4

Этот пример описывает приготовление композиции данного изобретения, которая пропитана и углеводородным маслом, и полярной добавкой.

Некоторое количество не пропитанной маслом композиции, т.е. композиции А или В, описанной выше, пропитывали путем заполнения приблизительно 90% объема пор диметилформамидом (ДМФ) или смесью диметилформамида и углеводородного масла, где данная смесь содержала от 10% масс. до 50% масс. ДМФ. ДМФ имел дипольный момент 4,02.

ПРИМЕР 5

Этот пример описывает процедуру, использованную для обработки сравнительной каталитической композиции А, которая не содержала органической добавки (углеводородного масла) или полярной добавки, а также композиций из примеров 3-4, пропитанных углеводородным маслом и/или пропитанных полярной добавкой, и представляет результаты их применения в гидрообессеривании дизельного сырья (тестирование активности).

Использовали микрореакторы со струйным течением, чтобы тестировать активность гидрообессеривания композиций, пропитанных только углеводородным маслом, а также пропитанных только полярной добавкой и пропитанных объединенным углеводородным маслом и полярной добавкой, которые описаны в примерах 3-4. Объем 50 см3, в расчете на прессованную объемную плотность целых таблеток каждой композиции использовали при тестировании. Реакторы упаковывали экструдатами каждой композиции, которые разбавляли 80-60 меш SiC с объемным отношением композиции к разбавителю 1:2,8. Композиции продували и сульфировали, используя задержанную процедуру ввода сырья, для чего композицию сначала нагревали и продували путем ее контакта с чистым водородом при рабочем давлении и при температуре в интервале от 149°С (300°F) до 204°С (400°F) в течение периода времени приблизительно 12 часов. После этой водородной обработки композицию сульфировали, используя жидкий углеводород, содержащий ДМДС, обеспечивая содержание серы 2,5%.

Активность композиций тестировали путем питания реактора смешанным сырьем дизельного интервала кипения, имеющим свойства дистиллята (по ASTM тесту D-2287), которые представлены в таблице 2, тестовые условия 1. Сырье имело содержание серы 1,88% масс., и его подавали в реактор, который работал при давлении 1075 psig (7,51 МПа изб.), с такой скоростью, чтобы обеспечивать часовую объемную скорость жидкости (ЧОСЖ) 0,86 ч-1. Доля водородного газа, подаваемого в реактор, была 4500 scf Н2/барр. Среднемассовую температуру слоя (СМТС) регулировали так, чтобы обеспечить обработанный продукт, имеющий содержание серы 10 масс.ч./млн.

Фиг.1 представляет результаты тестирования с графиками СМТС как функциями длительности работы (в часах) для композиции, пропитанной только маслом, и для композиции, пропитанной полярной добавкой, в сравнении с композицией, не содержащей органических добавок. Из этих графиков можно видеть, что композиция, пропитанная полярной добавкой, демонстрирует существенно лучшую каталитическую активность гидрообессеривания, чем композиция без органических добавок, так как требует гораздо меньшей температуры для достижения указанного снижения серы в сырье. Данные также показывают, что композиция, пропитанная только полярной добавкой, демонстрирует лучшую каталитическую стабильность во времени, чем композиция, пропитанная только маслом.

ПРИМЕР 6

Этот пример представляет сдвиг спектральных данных для каталитической композиции, пропитанной маслом и полярной добавкой, описанной в примере 4, которую обрабатывали водородом или не обрабатывали водородом. Водородную обработку каталитической композиции, пропитанной маслом и полярной добавкой, проводили путем контакта композиции с, по существу, чистой водородной атмосферой при температуре 150°С и 20,7 бар (300 psi) в течение 12 часов.

Фиг.2 представляет спектры сдвига для каждой из двух указанных композиций. Как можно видеть, обработанная водородом композиция демонстрирует пик, который не демонстрируется композицией, не обработанной водородом. Это означает, что водородная обработка обеспечивает превращение в композиции, пропитанной полярной добавкой.

ПРИМЕР 7

Этот пример описывает приготовление композиции данного изобретения, которая пропитана и углеводородным маслом, и полярной добавкой.

Некоторое количество не пропитанной маслом композиции, т.е. композиции В, описанной выше, пропитывали путем заполнения приблизительно 90% объема пор N-метилпирролидоном (NMP) или смесью N-метилпирролидона и углеводородного масла, где данная смесь содержала от 10% масс. до 50% масс. NMP. NMP имел дипольный момент 3,92.

ПРИМЕР 8

Этот пример описывает приготовление композиции данного изобретения, которая пропитана и углеводородным маслом, и полярной добавкой.

Некоторое количество не пропитанной маслом композиции, т.е. композиции В, описанной выше, пропитывали путем заполнения приблизительно 90% объема пор тетраметимочевиной (ТММ) или смесью тетраметимочевины и углеводородного масла, где данная смесь содержала от 10% масс. до 50% масс. ТММ. ТММ имела дипольный момент 3,44.

ПРИМЕР 9

Этот пример описывает приготовление композиции данного изобретения, которая пропитана и углеводородным маслом, и полярной добавкой.

Некоторое количество не пропитанной маслом композиции, т.е. композиции В, описанной выше, пропитывали путем заполнения приблизительно 90% объема пор триэтилфосфитом (ТЭФ) или смесью триэтилфосфита и углеводородного масла, где данная смесь содержала от 10% масс. до 50% масс. ТЭФ. ТЭФ имел дипольный момент 0,64.

ПРИМЕР 10

Этот пример описывает процедуру, использованную для обработки композиций, пропитанных объединенным углеводородным маслом и полярной добавкой, из примеров 7-9, и представляет результаты их применения в гидрообессеривании дизельного сырья (тестирование активности).

Использовали микрореакторы со струйным течением, чтобы тестировать активность гидрообессеривания композиций, пропитанных объединенным углеводородным маслом и полярной добавкой, которые описаны в примерах 7-9. Объем 50 см3, в расчете на прессованную объемную плотность целых таблеток, каждой композиции использовали при тестировании. Реакторы упаковывали экструдатами каждой композиции, которые разбавляли 80-60 меш SiC с объемным отношением композиции к разбавителю 1:2,8. Композиции продували и сульфировали, используя задержанную процедуру ввода сырья, для чего композицию сначала нагревали и продували путем ее контакта с чистым водородом при рабочем давлении и при температуре в интервале от 149°С (300°F) до 204°С (400°F) в течение периода времени приблизительно 12 часов. После этой водородной обработки композицию сульфировали, используя жидкий углеводород, содержащий TNPS, обеспечивая содержание серы 2,5%.

Активность композиций тестировали путем питания реактора смешанным сырьем дизельного интервала кипения, имеющим свойства дистиллята (по ASTM тесту D-2287), которые представлены в таблице 2, тестовые условия 2. Сырье имело содержание серы 1,71% масс., и его подавали в реактор, который работал при давлении 600 psig (4,19 МПа), с такой скоростью, чтобы обеспечивать часовую объемную скорость жидкости (ЧОСЖ) 1,0 ч-1. Доля водородного газа, подаваемого в реактор, была 1200 scf Н2/барр. Среднемассовую температуру слоя (СМТС) регулировали так, чтобы обеспечить обработанный продукт, имеющий содержание серы 10 масс.ч./млн.

Фиг.3 представляет результаты тестирования активности, определенной как СМСТ, требуемая для достижения 10 масс.ч./млн серы в продукте. Из этой гистограммы можно видеть, что композиции, пропитанные объединенным углеводородным маслом и полярной добавкой, демонстрируют существенно лучшую каталитическую активность гидрообессеривания, чем композиции, пропитанные только низкополярной добавкой (ТЭФ) и углеводородным маслом, на что указывает гораздо более низкая температура достижения указанного снижения содержания серы сырья.

ПРИМЕР 11

Этот пример описывает приготовление композиции данного изобретения, которая пропитана и углеводородным маслом, и полярной добавкой при разных уровнях полярной добавки и углеводородного масла.

Некоторое количество не пропитанной маслом композиции, т.е. композиции В, описанной выше, пропитывали путем заполнения приблизительно 90% объема пор смесью диметилфорамида, ДМФ, и углеводородного масла с числом атомов углерода 18-20. Готовили катализаторы со следующими отношениями смешения полярной добавки к углеводородному маслу: 1:9, 1:4, 3:7, 2:3 и 1:1

ПРИМЕР 12

Этот пример описывает процедуру, использованную для обработки композиций, пропитанных объединенным углеводородным маслом и полярной добавкой, из примера 11 и представляет результаты их применения в гидрообессеривании дизельного сырья (тестирование активности).

Использовали микрореакторы со струйным течением, чтобы тестировать активность гидрообессеривания композиций, пропитанных объединенным углеводородным маслом и полярной добавкой, которые описаны в примере 11. Объем 50 см3, в расчете на прессованную объемную плотность целых таблеток, каждой композиции использовали при тестировании. Реакторы упаковывали экструдатами каждой композиции, которые разбавляли 80-60 меш SiC с объемным отношением композиции к разбавителю 1:2,8. Композиции продували и сульфировали, используя задержанную процедуру ввода сырья, для чего композицию сначала нагревали и продували путем ее контакта с чистым водородом при рабочем давлении и при температуре в интервале от 149°С (300°F) до 204°С (400°F) в течение периода времени приблизительно 12 часов. После этой водородной обработки композицию сульфировали, используя жидкий углеводород, содержащий TNPS, обеспечивая содержание серы 2,5%.

Активность композиций тестировали путем питания реактора смешанным сырьем дизельного интервала кипения, имеющим свойства дистиллята (по ASTM тесту D-2287), которые представлены в таблице 2, тестовые условия 2. Сырье имело содержание серы 1,71% масс., и его подавали в реактор, который работал при давлении 600 psig (4,19 МПа изб.), с такой скоростью, чтобы обеспечивать часовую объемную скорость жидкости (ЧОСЖ) 1,0 ч-1. Доля водородного газа, подаваемого в реактор, была 1200 scf Н2/барр. Среднемассовую температуру слоя (СМТС) регулировали так, чтобы обеспечить обработанный продукт, имеющий содержание серы 10 масс.ч./млн.

Фиг.4 представляет результаты тестирования активности, определенной как СМСТ, требуемая для достижения 10 масс.ч./млн серы в продукте. Из этой гистограммы можно видеть, что улучшенная HDS-активность наблюдалась для всех смесей полярной добавки и углеводородным маслом, и эта улучшенная HDS-активность была подобна активности, достигаемой с катализатором, содержащим только полярную добавку без углеводородного масла. HDS-активность катализатора, пропитанного и полярной добавкой, и углеводородным маслом, была существенно выше, чем активность катализатора, содержащего только углеводородное масло.

ПРИМЕР 13

Этот пример описывает приготовление композиции данного изобретения, которая пропитана и углеводородным маслом, и полярной добавкой.

Некоторое количество не пропитанной маслом композиции, т.е. композиции А, описанной выше, пропитывали путем заполнения приблизительно 90% объема пор диметилфорамидом (ДМФ) или диметилсульфоксидом (ДМСО), или смесью диметилфорамида и углеводородного масла, где данная смесь содержала от 10% масс. до 50% масс. ДМФ. ДМФ имел дипольный момент 4,02, а ДМСО имел дипольный момент 3,81.

ПРИМЕР 14

Этот пример описывает процедуру, использованную для обработки композиций, пропитанных объединенным углеводородным маслом и полярной добавкой, из примера 13 и представляет результаты их применения в гидрообессеривании дизельного сырья (тестирование активности).

Использовали микрореакторы со струйным течением, чтобы тестировать активность гидрообессеривания композиций, пропитанных объединенным углеводородным маслом и полярной добавкой, которые описаны в примере 13. Объем 50 см3 в расчете на прессованную объемную плотность целых таблеток каждой композиции использовали при тестировании. Реакторы упаковывали экструдатами каждой композиции, которые разбавляли 80-60 меш SiC с объемным отношением композиции к разбавителю 1:2,8. Композиции продували и сульфировали, используя задержанную процедуру ввода сырья, для чего композицию сначала нагревали и продували путем ее контакта с чистым водородом при рабочем давлении и при температуре в интервале от 149°С (300°F) до 204°С (400°F) в течение периода времени приблизительно 12 часов. После этой водородной обработки композицию сульфировали, используя жидкий углеводород, содержащий ДМДС, обеспечивая содержание серы 2,5%.

Активность композиций тестировали путем питания реактора смешанным сырьем дизельного интервала кипения, имеющим свойства дистиллята (по ASTM тесту D-2287), которые представлены в таблице 2, тестовые условия 3. Сырье имело содержание серы 1,67% масс., и его подавали в реактор, который работал при давлении 870 psig (6,08 МПа), с такой скоростью, чтобы обеспечивать часовую объемную скорость жидкости (ЧОСЖ) 1,0 ч-1. Доля водородного газа, подаваемого в реактор, была 1200 scf Н2/барр. Среднемассовую температуру слоя (СМТС) регулировали так, чтобы обеспечить обработанный продукт, имеющий содержание серы 10 масс.ч./млн.

Фиг.5 представляет результаты тестирования активности, определенной как СМСТ, требуемая для достижения 10 масс.ч./млн серы в продукте. Из этой гистограммы можно видеть, что композиции, пропитанные объединенным углеводородным маслом и полярной добавкой, демонстрируют существенно лучшую каталитическую активность гидрообессеривания, чем композиции, пропитанные только углеводородным маслом, на что указывает гораздо более низкая температура достижения указанного снижения содержания серы в сырье.

Реферат

Изобретение относится к каталитической композиции для каталитической переработки углеводородного сырья. Данная композиция содержит материал носителя, который содержит предшественник активного металла, углеводородное масло и полярную добавку, имеющую дипольный момент, по меньшей мере, 0,45 Д и имеющую точку кипения в интервале от 50°C до 275°C. При этом массовое отношение упомянутого углеводородного масла к полярной добавке находится в диапазоне от 0,01:1 до 10:1, и упомянутый материал носителя затем обрабатывают газом, содержащим водород. Изобретение также относится к способу изготовления описанной композиции и способу каталитической переработки углеводородного сырья с ее использованием. Предлагаемая каталитическая композиция обладает повышенной активностью в процессах гидропереработки углеводородного сырья. 3 н. и 9 з.п. ф-лы, 5 ил., 2 табл., 14 пр.

Формула

вводят металлсодержащий раствор в материал носителя с получением материала носителя с введенным металлом;

вводят углеводородное масло и полярную добавку, имеющую дипольный момент, по меньшей мере, 0,45 Д и имеющую точку кипения в интервале от 50°С до 275°С, в упомянутый материал носителя с введенным металлом с получением композиции, пропитанной маслом и добавкой, причем композиция имеет массовое отношение упомянутого углеводородного масла к полярной добавке в диапазоне от 0,01:1 до 10:1; и

приводят упомянутую композицию, пропитанную маслом и добавкой, в контакт с водородом в подходящих условиях водородной обработки с получением тем самым обработанной водородом композиции.

приведение в контакт углеводородного сырья в условиях процесса гидрообессеривания с любой из композиций по пп.1-9.

Комментарии