Устройство для измерения температуры расплавленного металла - RU2589271C1

Код документа: RU2589271C1

Чертежи

Описание

Изобретение относится к устройству для измерения температуры расплава, в частности расплавленного металла, например, расплавленной стали, с оптическим волокном.

Процесс в электродуговой печи (EAF) для производства расплавленной стали является периодическим процессом, состоящим из следующих операций: загрузки печи металлическими компонентами, плавления, рафинирования, удаления шлака, выпуска плавки и повторения рабочего цикла. Каждая партия стали, которую называют плавкой, извлекается из плавильной печи в ходе процесса, который называется выпуском плавки, и продолжительность плавки при производстве стали обычно обозначает единицу времени, которая обозначает время между выпусками плавки. Применение современных электродуговых печей направлено на достижение длительности цикла между выпусками плавки, равного меньше чем 60 минутам и чаще порядка 35-40 минут.

Многие преимущества, достигнутые в области производительности электродуговых печей, позволяющие добиться сокращения длительности цикла между выпусками плавки, относятся к увеличению подвода электроэнергии (порядка 350-400 кВтч/т) и к альтернативным формам подводимой энергии (вдувание кислорода, применение кислородно-топливных горелок) в печь. Наиболее передовые способы эксплуатации электродуговых печей предусматривают потребление порядка 18-27 нм3/т дополнительного кислорода, который дает 20-32% дополнительной энергии. Кроме того, усовершенствования компонентов, которые допускают более быстрое функционирование печи, уменьшают длительность простоев печи. Производственной задачей операторов электродуговой печи является максимизация времени работы печи под током, ведущая к максимальной производительности для того, чтобы уменьшить постоянные затраты, получая при этом максимальные преимущества от подвода электроэнергии. Большая часть времени, израсходованная на производство одной плавки стали в электродуговой печи, затрачивается на технологическую операцию плавления.

Период плавления является ключевой частью операций в электродуговых печах и в большинстве современных электродуговых печей происходит в ходе двухступенчатого процесса. Электроэнергия подается через графитовые электроды и в наибольшей степени потребляется при операции плавления. Для плавления стального лома теоретически требуется как минимум 300 кВтч/т. Для получения расплавленного металла с температурой выше температуры плавления стали требуется дополнительная энергия. Для достижения обычной температуры выпуска плавки общие теоретические потребности в энергии обычно находятся в диапазоне 350-400 кВтч/т. Однако при электродуговом сталеплавильном производстве эффективность потребления энергии составляет всего 55-65% и в результате суммарный эквивалентный подвод энергии обычно составляет порядка 650 кВтч/т для большинства современных операций, когда 60-65% энергии представлено электроэнергией, а остальные потребности обеспечиваются сжиганием ископаемого топлива и энергией химического окисления в процессе рафинирования.

Во время первой металлической завалки обычно выбирают плавку с промежуточным напряжением до достаточного погружения электродов в лом. Размещение не расплавленного лома между электродной дугой и боковой стенкой плавильного агрегата защищает печную конструкцию от повреждения, так что после прожигания может использоваться плавка с длинной дугой (высоким напряжением). Приблизительно 15% лома расплавляется во время периода первоначального прожигания. Сжигание ископаемого топлива, добавляемого через специальные сопла в стенке печи, способствует плавлению лома и достижению тепловой однородности. При нагреве атмосферы печи образование дуги способствует стабилизации средней возрастающей подводимой мощности. Длинная дуга способствует максимизации подачи энергии лому и началу образования жидкой ванны металла в рабочем пространстве печи. В случае некоторых особых типов электродуговых печей предпочтительной практикой является начало процесса периодического плавления с небольшой ванной, сохраненной после предыдущей плавки, которую называют «болотом».

После расплавления достаточного количества лома для помещения объема второй завалки процесс завалки повторяют. После образования в печи расплавленной ванны стали химическая энергия подается из нескольких источников, таких как кислородно-топливные горелки и кислородные фурмы. Кислород может вдуваться непосредственно в ванну при достаточной высоте расплавленного металла и отсутствии помех со стороны лома.

Ближе ко времени, когда конечная завалка лома полностью расплавляется, боковые стенки печи могут быть открыты воздействию сильного излучения от дуги. В результате должно быть снижено напряжение или образован пенистый шлак, который окружает электроды. Слой шлака может иметь при вспенивании толщину более метра. Теперь дуга погружена и защищается кожух печи. Кроме того, большее количество энергии будет сохранено в шлаке и передается в ванну, обеспечивая большую эффективность использования энергии. Этот процесс создает большое количество тепла в слое шлака, покрывающем сталь, с получением температуры, которая примерно на 200С превышает температуру стали, создавая уникальные и трудные условия для проведения измерений для контроля процесса по причинам, разъясненным далее.

Для уменьшения времени от выпуска до выпуска плавки, во многих случаях и в особенности при эксплуатации современной электродуговой печи, работающей с «болотом», в ходе цикла плавки возможно вдувание кислорода в ванну. Кислород вступает в реакцию с несколькими компонентами в ванне, включая алюминий, кремний, марганец, фосфор, углерод и железо. Все эти реакции являются экзотермическими (т.е. они генерируют тепло) и будут подавать энергию, способствующую плавлению лома. Образующиеся оксиды металлов будут в конечном счете оседать в шлаке.

При практически полном расплавлении конечной завалки лома и сырья достигаются условия ровной ванны. В этот момент будут измерять температуру ванны и химический состав пробы для того, чтобы определить приблизительный период рафинирования кислородом и вычислить остающееся время включения тока до выпуска плавки.

Вне зависимости от конкретных локальных технологических операций, которые могут варьироваться в зависимости от использования наличного сырья, конструкции печи, локальных технологических операций и локальных экономических показателей производства, очевидно, что многие формы энергии, подводимые к печи, могут применяться при различных стратегических подходах для того, чтобы свести к минимуму время между выпусками плавок и повысить эффективность использования энергии во время превращения твердого лома и компонентов шлака в расплавленную сталь и шлак при должном химическом составе и нужной для выпуска плавки температуре.

Как и в случае других сталеплавильных процессов, производственный процесс в электродуговой печи управляется на основе математических моделей, которые учитывают количество и качество сырьевых материалов для прогнозирования конечной точки процесса, определяемой подводимой энергией и подводимым теплом. Перечисление таких переменных можно найти в ЕР 0747492 А1. Многие модели процесса, применяемые для контроля и прогнозирования рабочих показателей электродуговой печи, хорошо известны в технике. В сравнении с классическим процессом производства стали путем передела чугуна в кислородном конвертере разнообразие сырья, применяемого в электросталеплавильном процессе, гораздо выше, и поэтому требует постоянных поправок. Одним из нескольких информационных вводов в эти модели, который требуется для поправки и ориентации процесса, является температура расплавленного металла.

Снабжение оператора электродуговой печи наилучшей и наиболее свежей информацией о температуре расплавленного металла должно удовлетворять следующим требованиям:

- точный показатель температуры в объеме металла,

- фиксированная глубина погружения вне зависимости от наклона печи,

- непрерывное или почти непрерывное наличие,

- определение уровня ванны для регулирования глубины погружения.

Обычно измерение температуры расплавленного металла выполняют, используя хорошо известные одноразовые термопары, такие как описанные в патенте США US2293944. Эти термопары могут быть погружены вручную оператором посредством стального шеста с приспособленными электрическими проводами и соединениями для передачи сигнала термопары на соответствующие приборы. Кроме того, в настоящее время используются многие автоматические механические системы погружения термопар для выполнения погружений термопар, такие как описанные в www.more-oxy.com, или описанные в литературе: Metzen et al., MPT International 4/2000, стр. 84.

После образования ванны расплавленного металла температура ванны медленно возрастает. Чем выше содержание не расплавленного лома, тем ниже будет скорость повышения температуры при заданном подводе энергии. Когда весь лом расплавлен, температура ванны будет возрастать очень быстро, со скоростью порядка 35С-70С, вплоть до окончания процесса. Для того, чтобы прогнозировать оптимальное окончание процесса, время, когда металл готов к выпуску, моделям для контроля процесса нужно иметь информацию о температуре, которая точна и достаточно часто измеряется для создания точного прогноза наилучшего момента для прекращения подвода различной энергии. Процесс измерения с использованием роботизированных погружных устройств требует, чтобы замерный люк, обычно шлаковая дверца, общее описание которой приведено в документах US 2011/0038391 и US 7767137, был открыт для того, чтобы допустить ввод механической руки, поддерживающей одноразовую термопару. В большинстве современных операций эта дверца используется также для обеспечения доступа в печь для кислородно-топливных горелок и кислородных фурм, которые устанавливаются в нужное положение с помощью манипулятора, сходного с применяемым с погружной фурмой. В последнее время могут также быть представлены несколько дополнительных портов по окружности кожуха печи, предназначенных для горелок, как это описано в патенте США 6749661.

Открывание шлаковой дверцы с целью определения температуры ближе к окончанию процесса позволяет большому количеству воздуха поступить в печь. Последствиями такого открывания является охлаждение локальной области и образование источника азота. Во время горения дуги азот превращается в NOx, который является нежелательным выбросом в электросталеплавильном процессе. Поскольку требуется удаление шлака из печи при открывании отверстия, применение роботизированного погружного оборудования для определения температуры также приводит к открыванию внутренней полости печи для ненужного вторжения азота и непреднамеренного скачивания шлака в те периоды, когда требуются повторные измерения температуры.

При быстром повышении температуры во время конечных этапов процесса рафинирования металла, время обновления данных для модели управления процессом при наилучших обстоятельствах не может поддерживаться в современных печах высокой мощности. В идеале быстрая актуализация температуры при окончании рафинирования и непрерывное поступление информации о температуре в течение последних минут перед выпуском обеспечивают наилучшую точность прогнозирования для модели и определения конечной точки. Реальная длительность между замерами, равная 1 минуте для типичных роботизированных систем ограничивает полезность точечных измерений при таком динамическом процессе. Обычные расходуемые термопары и роботизированное погружное оборудование страдают от некоторых дополнительных ограничений кроме низкой частоты отбора проб, что в конечном счете снижает успешность прогнозирования для моделей процесса, которые используется для точного определения конечной точки.

Во время процессов плавления и рафинирования ванна будет иметь температурный градиент, при котором поверхность ванны будет иметь значительно более высокую температуру, чем масса расплавленного металла. По внутреннем пространстве печи располагаются непрогретые и перегретые места, что требует применения специальных горелок и направленных нагревателей, обогреваемых ископаемым топливом для того, чтобы способствовать гомогенизации внутреннего пространства.

Как указано в патенте ЕР 1857760, одно непрогретое место находится в области шлаковой дверцы, где обычно происходит погружение одноразовой термопары из-за высоких требований к доступу для обычного роботизированного погружного оборудования. Электродуговая печь может иметь способность к «качанию» печи, то есть к наклону печи в горизонтальное положение, спереди назад, чтобы дополнительно гомогенизировать ванну, скачать шлак и выпустить плавку из печи, как описано в патенте США 2886617.

Большинство роботизированных погружных устройств устанавливаются в области шлаковой дверцы и помещены на рабочей площадке и, таким образом, не наклоняются на угол наклона наклоненной печи. Из-за этого эти манипуляторы не могут поместить одноразовые термопары в ванну в любое время и при любых обстоятельствах. Кроме того, глубина погружения термопары связана с сочленением механической руки роботизированного устройства и, как таковая, не может легко подстраиваться под изменение глубины ванны, связанное с наклоном печи. Хотя важным является повторяющееся измерение в месте, отражающем температуру в объеме для применения в производственных моделях электродугового сталеплавильного процесса, фактические измерения температуры, выполненные с помощью ручной или автоматической фурмы, демонстрируют трудности в отношении достижения стабильной глубины погружения, не получаемой в то время, когда положение погружной фурмы не совмещается с качанием печи и с фактическим уровнем ванны, и не в том месте, которое благоприятно для получения точных значений температуры.

Настоящее изобретение предлагает измерение температуры в металлургическом агрегате с использованием погруженного в расплавленный металла расходуемого оптического волокна и погружного оборудования, способного вставить устройство для измерения температуры через боковую стенку электродуговой печи на предсказуемую глубину погружения в расплавленную сталь при частоте измерения температуры меньше 20 секунд. Способность отбирать пробу по требованию, одноразово или в быстрой последовательности, допускает стратегию измерений, которая может обновлять математическую модель прогнозирования операций электродуговой печи во время процесса и с обеспечением возможности выполнять измерения в быстрой последовательности, получая почти непрерывную последовательностью показателей температуры при низких затратах.

В существующих технических решениях существуют многочисленные устройства для измерения температуры, установленные в разнообразных сталеплавильных агрегатах, в которых используются постоянные оптические направляющие для света, предназначенные для фокусировки излучения в направлении оптических детекторов. Примеры таких существующих технических решений можно найти в JP-A 61-91529, JP-A-62-52423, US 4468771, US 5064295, US 6172367, US 6923573, WO 98/46971 A1 и WO 02/48661 A1. Общность этих существующих технических решений заключается в том, что оптические направляющие являются постоянными и поэтому нуждаются в защите от повреждения с использованием сложных приспособлений. Эти защитные средства могут включать в себя продувку газом для того, чтобы или охлаждать систему, или удалять металл из физического контакта с оптическим элементом, слои защитного экранирования, которые являются относительно постоянными или несколько изнашиваются с футеровкой сталеплавильного агрегата и сложную коррекцию излучательной способности в зависимости от длины (длин) волн и интенсивности для точного определения температуры.

В JP-A-08-15040 описан способ, при котором расходуемое оптическое волокно подается в жидкий металл. Расходуемое оптическое волокно, такое как описанное в JP-A-62-19727, будучи погружено в расплавленный металл на прогнозируемую глубину воспринимает излучаемый свет, испускаемый расплавленным металлом при условиях идеального излучателя, так что интенсивность излучения с использованием фотоэлектрического преобразовательного элемента, установленного на противоположном конце погруженного расходуемого оптического волокна может быть использована для определения температуры расплавленного металла. Научный принцип существующих технических решений сжато изложенный в работе P.Clymans, “Applications of immersion-type optical fiber pyrometer” (Применение оптико-волоконного пирометра погружного типа), заключается в том, что оптическое волокно должно быть погружено на глубину, позволяющую достичь условий идеального излучателя. Непрерывные измерения расплавленных металлов с использованием расходуемого оптического волокна и оборудования, необходимого для подачи длинных отрезков свернутого в бунты материала на заданную глубину, хорошо известны в технике, такой как документы ЕР 0806640 А2 и JP-В-3267122. В сложных условиях среды промышленного производства, когда расходуемое оптическое волокно погружается в металлы с более высокой температурой или в присутствии металлов с покрывающим их шлаком, сохранение заданной глубины в течение периода времени, когда должно иметь место измерение, оказывается затруднительным из-за присущей оптическому волокну слабости при повышении его температуры. Становится необходимым защитить волокно, уже покрытое металлом, дополнительной защитой, такой как газовое охлаждение согласно JP-A-2000-186961, укладка дополнительных композитных материалов поверх покрытого металлом волокна согласно ЕР 655613 А1, изолирующее покрытие согласно JP-A-06-058816, или дополнительные металлические покрытия согласно US 5163321 и JP-B-3351120.

Указанные улучшения для использования при высокой температуре имеют недостаток, заключающийся в резком повышении стоимости узла с расходуемым волокном для получения непрерывных показателей температуры. Хотя и не будучи в точности идентичными условиям, встречающимся при измерении более высоких температур в электродуговой печи, изобретение согласно JP-B-3351120 полезно для получения представления о скорости расходования оптического волокна. В описанном примере предусматривается использование очень сложного механического устройства для подачи оптического волокна из бунта. Бунт состоит из покрытого металлом оптического волокна, дополнительно покрытого трубкой из нержавеющей стали толщиной 3 мм. Приведенные расчеты, рекомендуемые для повышения точности температуры при непрерывных измерениях температуры чугуна в выпускаемом потоке из доменной печи, дают поразительные 500 мм/сек. Стоимость оптического волокна и покрывающей его наружной трубки из нержавеющей стали ведут к большим затратам при расходовании с такой рекомендуемой скоростью подачи.

Практическая экономия на непрерывных измерениях температуры зависит от расходования как можно меньшего количества волокна при сохранении преимущества непрерывного получения информации. Подведение оптического волокна к точке измерения при наименьшей величине открытого волокна описано в US 5585914 и в JP-A-2000-186961, где волокно, покрытое только металлом, подается через постоянное сопло, которое может быть установлено в стенке печи и через которое вдувается газ. В то время как эти устройства могут успешно подавать волокно к точке измерений, они становятся помехой благодаря засорению и необходимости технического обслуживания. На этапах режима подачи требуется вибрация для того, чтобы предотвратить приваривание волокна к соплу. Если порт заблокирован или закрывается из-за недостаточного давления газа, измерение прекращается без возможности возобновления вплоть до выполнения ремонта сопла. Документ ЕР 0802401 А1 относится к проблеме заблокированного отверстия в печи с рядом прибивных стержней и направляющих труб, помещенных на подвижной каретке с комплектом инструментов, предназначенным для решения проблем, связанных с препятствием и для прохождения волокна через сопло. Однако они относятся к стратегии для очистки закрытого порта для доступа, из которого нет возможности получить данные измерений. Если эти порты заблокированы, нет возможности получить данные о температуре, что может быть критическим моментом в сталеплавильном процессе.

Дополнительная проблема возникает для непрерывно подаваемого оптического волокна, которое дополнительно повышает стоимость измерений и сложность погружного оборудования. Оптическое волокно погружного типа только сохраняет оптическое качество, и возвращает точные показатели температуры, если остается защищенным от нагрева и загрязнения или обновляется со скоростью, превышающей скорость разрушения. Оптический сигнал температуры ванны в точности получается в условиях идеального излучателя для детали, погруженной в расплавленную сталь. Однако остающаяся не погруженной часть должна оставаться превосходным проводником света. При повышенной температуре происходит расстеклование оптического волокна, пропускаемость света понижается и возрастает погрешность в определении температуры как функции пониженной интенсивности. В JP-A-09-304185 и в US 7891867 описан способ подачи, при котором скорость потребления волокна должна быть больше чем степень расстеклования, что гарантирует постоянное наличие свежей поверхности оптического волокна. Лабораторные испытания образцов показывают, что оптический сигнал остается стабильным в течение очень короткого периода, составляя около 1,0 сек при температуре ниже 1580С и только 0,1 сек при погружении при температуре 1700С. Будучи решением для металлов с более низкой температурой, скорости подачи оптического волокна, превышающая интенсивность расстеклования, при повышенной температуре представляется дорогостоящей в случае оптического волокна, покрытого простым металлом. В случае измерения повышенной температуры при жестких условиях в электродуговой печи, существующие технические решения предусматривают дополнительные способы защиты, которые применяются с такой же интенсивностью, как оптическое волокно. Это становится слишком дорогостоящим при использовании упомянутого выше оптического волокна с двойной защитой.

В JP-A-2010-071666 описано оптико-волоконное измерительное устройство, предназначенное для измерений в расплавленном металле с использованием герметично замкнутой среды и измерительной фурмы, имеющей герметичное уплотнение между трубкой фурмы и оптическим волокном.

Настоящее изобретение вытекает из существующей идеи, предполагающей проведение точечного измерения вместо непрерывного измерения. Изобретение предлагает дешевое решение для измерений температуры, пригодное для использования с достаточно высокой частотой получения результатов для удовлетворения требованиям обновления математических моделей электросталеплавильного процесса при решении проблем, связанных с погружным оптическим волокном в жестких условиях окружающей среды. Настоящее изобретение предлагает почти непрерывное выполнение измерения температуры, заключающееся в погружении оптического волокна в расплавленный металл через шлаковое покрытие без первого контакта со шлаком, сохранении заданной глубины погружения в течение периода измерения за счет контролируемой подачи, защите не погруженной части от расстеклования в условиях высокой температуры в полости электродуговой печи, извлечение и повторное сматывание в бунты не использованного волокна после выполнения измерений, измерении уровня ванны при повторном сматывании в бунты и погружное оборудование, предназначенное для повторения измерительных процессов, всегда дублирующее первоначальные стартовые условия.

Проблема, решаемая изобретением, заключается в улучшении известных способов и устройств. Обеспечение оператора электродуговой печи наилучшей и самой свежей информацией о температуре должно удовлетворять следующим требованиям:

- точное представление температуры в объеме металла,

- фиксированная глубина погружения вне зависимости от наклона печи,

- непрерывная или почти непрерывная доступность,

- определение уровня ванны для регулирования глубины погружения.

Проблема решается с помощью устройства согласно независимому пункту формулы изобретения.

Способ измерения температуры расплава, в частности расплавленного металла, оптическим волокном отличается тем, что оптическое волокно подается в расплав через расходуемую направляющую трубу, и таким образом оптическое волокно и погружной конец расходуемой направляющей трубки погружаются в расплав, имея обе скорость подачи, когда обе скорости подачи не зависят друг от друга. Предпочтительно на первой фазе погружения расходуемая направляющая трубка и оптическое волокно погружаются в расплав и на второй фазе оптическое волокно погружается с большей скоростью и глубже в расплав, чем расходуемая направляющая трубка. Желательно, чтобы вторая фаза начиналась после того, как погружной конец расходуемой направляющей трубки окажется погружен в расплав. Кроме того, желательно, чтобы в третьей фазе погружения оптическое волокно было остановлено или извлечено из расплава.

В предпочтительном варианте реализации способа скорость расходуемой направляющей трубки и/или оптического волокна меняется во время погружения. Далее желательно, чтобы оптическое волокно и расходуемая направляющая трубка двигались с неравномерной скоростью. Желательно, чтобы в дополнение к температуре определялась также верхняя поверхность расплава.

Устройство, являющееся предметом изобретения и предназначенное для измерения температуры расплава, в частности расплавленного металла, содержащее оптическое волокно и (предпочтительно расходуемую) направляющую трубу, имеющее погружной конец и второй конец, противоположный погружному концу, отличается тем, что оптическое волокно частично размещается в расходуемой направляющей трубе, так что внутренний диаметр направляющей трубки больше наружного диаметра оптического волокна, так что первая втулка или сужение диаметра направляющей трубки размещается на погружном конце или внутри направляющей трубки рядом с погружным концом трубки и, таким образом, вторая втулка может быть размещена на втором конце или внутри направляющей трубки рядом со вторым концом трубки, так что оптическое волокно подается через втулки или сужение диаметра направляющей трубки и таким образом первая и предпочтительно также вторая втулка или сужение диаметра направляющей трубки уменьшает или даже закрывает зазор между оптическим волокном и направляющей трубкой. Сужение диаметра направляющей трубки может альтернативно пониматься так же, как уменьшение площади поперечного сечения трубки на погружном конце или рядом с ним. Направляющая трубка может предпочтительно быть расходуемой, что означает, что она может быть легко заменена (например, в случае повреждения) без необходимости пользования инструментами. Предпочтительно площадь зазора уменьшается до менее чем 2 мм2, более предпочтительно до менее чем 1 мм2. Он может даже быть закрыт. Предпочтительно одна или обе втулки являются упругими, более предпочтительно выполнены из упругого материала. Далее является предпочтительным, чтобы расстояние погружного конца первой втулки или сужение диаметра направляющей трубки от погружного конца направляющей трубки (если первая втулка размещается в направляющей трубе) не более чем в 5 раз превышало внутренний диаметр направляющей трубки. Если вторая втулка размещается внутри направляющей трубки, она размещается между первой втулкой или сужением диаметра направляющей трубки и вторым концом направляющей трубки.

Предпочтительно по меньшей мере первая втулка (или первая и вторая втулки) имеет коническую форму, по меньшей мере на своем погружном конце, так что толщина стенки втулки уменьшается по направлению к погружному концу. Может быть предпочтительным, чтобы внутренний диаметр по меньшей мере первой втулки уменьшался по направлению к погружному концу.

Желательно также, чтобы устройство содержало также волокно в бунте и механизм подачи для подачи оптического волокна и направляющей трубки, причем механизм подачи содержит по меньшей мере два независимых подающих мотора, один для подачи оптического волокна и один для подачи направляющей трубки. Предпочтительно устройство отличается тем, что подающие моторы снабжены каждый отдельной системой контроля частоты вращения.

Далее изобретение относится к способу использования устройства, описанного ранее для способа, ограниченного предшествующим описанием.

Изобретение используется для получения измерений температуры, требующихся для контроля конечных технологических операций по выплавке стали в электродуговой печи. Для того чтобы быть полезным для этой цели, устройство должно:

- выполнение точных измерений температуры при частоте отбора проб, обеспечивающим точное обновление модели процесса и информирование оператора о выпуске плавки

- промежуточное измерение обеспечивает самые низкие издержки

- место измерения в металле, представляющее температ металла.

Устройство обеспечивает, чтобы:

непрерывно измеряющий температуру элемент, волокно, всегда соединенный с приборами,

- был всегда в наличии

- не было потерь на ожидание соединений

- наблюдалось быстрое врабатывание и низкая длительность контакта в металле и шлаке

- низкие издержки

наружная металлическая трубка

- поддерживает волокно во время быстрого ускорения в направлении ванны, что позволяет избежать отражение от металла

- гарантирует вхождение волокна в металл, избегая отклонение кверху в направлении шлака

- удерживает волокно от контакта с жидким шлаком, избегая при этом загрязнения

- удерживает не погруженную часть волокна охлажденной - без расстеклования

- служит направляющей, которая сохраняет прямизну извлекаемого оптического волокна - подготовляя волокно к следующему использованию

- является расходуемой - каждый раз используется новый прямой отрезок гарантированных размеров

- газовые втулки удерживают объем газа внутри трубки, что допускает образование положительного давления внутри трубки

- достаточно гибка для того, чтобы принимать не идеальный конец волокна.

Погружение достаточно длинного отрезка оптического волокна в ванну стали с использованием механизма, который:

- установлен на боковой стенке электродуговой печи

- имеет предпочтительную длительность цикла, равную 20 сек,

- постоянно отслеживает положение конца волокна - непосредственно или косвенным образом, используя кодирующие устройства и индуктивные позиционирующие устройства

- обновляет наружную трубу и газовые втулки и позиционирует волокно внутри и сквозь то и другое

- выбрасывает использованную наружную трубу и газовые втулки в электродуговую печь при наматывании использованного волокна

- обеспечивает скорость подачи на уровне или более 2000 мм/сек при почти мгновенном замедлении

- ввод волокна и наружной трубки в электродуговую печь с различными скоростями

- обратимые и независимо обратимые возможности привода (движение в противоположных направлениях)

- компенсаторы движущей силы для разматывания и сматывания волокна

- дистанционные приборы для определения температуры и уровня ванны.

В US5585914 признано, что прерывистая подача оптического волокна дает прерывистые показатели температуры. Когда получение данных температуры по запросу является достаточным для управления металлургическим процессом, потребность в непрерывном измерении температуры не поддерживается технической потребностью в такой информации.

В приведенном выше описании подача со скоростью 10 мм/сек в течение 10 сек при выключении на 20 сек было описано достаточным для кислородно-конвертерного процесса. Во время выключения волокно должно вибрировать для того, чтобы не допустить приваривание наружной рубашки к соплу. И во время подачи, и во время ожидания газ продувают через сопло, диаметр которого фиксирован наружным диаметром наружной рубашки волокна в пределах от 1,8 мм до 4,2 мм. Через это сопло течет продуваемый газ, удерживаемых серией резиновых втулок, содержащихся в кожухе, заполненном маслом.

В ЕР 0802401 предлагается также получение по требованию показателей температуры длительностью 2-3 сек использование оптического волокна, подаваемого через продуваемую газом направляющую трубу или «средство продления» с целью защиты продвинутой (но не погруженной) части оптического волокна. Обе эти наружные трубки не являются расходуемыми. Погружной механизм приспособлен для обрезания расстеклованной части оптического волокна так, чтобы после каждых 4-5 погружений появлялась свежая поверхность.

В JP-B-3351120 описана непрерывная подача покрытого металлом оптического волокна с дополнительной расходуемой наружной металлической трубкой, которые оба подаются в металл одновременно. Описан также подающий механизм. Расходуемая защитная трубка по JP-B-3351120 постоянно присутствовала с наружной стороны волокна как составная часть волокна. В настоящем изобретении используется наружная трубка, отделенная и обособленная от оптического волокна. Нет возможности подавать наружную металлическую трубу по JP-B-3351120 без одновременной подачи волокна. Отделение дополнительной наружной металлической трубки от оптических волокон отличает настоящее изобретение. Оно предлагает также решения других проблем. В то время как ЕР 0802401 А1 признает необходимость в продлевающей или направляющей трубе для того, чтобы способствовать погружению волокна, направляющая трубка не простирается полностью к поверхности металла. Она не является погружаемой и не является расходуемой, и поэтому оптическое волокно никогда не сохраняется полностью.

На практике мы можем рассматривать их как сопло, причем оба этих элемента страдают от проблем, связанных с закупоркой. Фактически и описанное сопло, и направляющие трубки имеют дополнительные механизмы, предназначенные для того, чтобы избежать закупорки их отверстий проникающим материалом. Существующие технические решения ясно признают важность продувочного газа для предотвращения поступления шлака или стали в сопло, через которое подается волокно. Поскольку эти сопла не являются расходуемыми, способом герметизации продувочного газа между направляющей трубкой и погружным концом являются типичные постоянные уплотнения посредством масла.

В настоящем изобретении расходуемая наружная трубка с по меньшей мере одной (предпочтительно расходуемой) газовой втулкой образует хорошо удерживаемую систему. Эта система может использовать тепловое расширение газа, уже присутствующего в трубе, позади первой втулки или предпочтительно между двумя втулками вместо добавления наружного продувочного газа, решая таким образом проблемы подачи продувочного газа, характерные для существующих технических решений. В ЕР 0802401 А1 направляющая или продлевающая трубка не соприкасаются с металлом. Их открытый конец не допускает повышения давления во время расширения нагретого газа. В постоянно закрытом пространстве по US5585914 после расширения газа он больше не может обеспечивать сдвиг для вторжения металла. В JP-B-3351120 пространство между наружной трубкой и волокном является длинным и из-за сжимаемости газа не может использоваться для создания расширения газа при нагреве на погруженном конце. Уникальность самопродуваемой наружной трубки может быть возможна на основе принципа расходуемости наружной трубки. Признак настоящего изобретения является уникальным среди всех существующих технических решений. Это не является очевидным, поскольку существующие технические решения решали проблемы, относящиеся к поддержанию непрерывности измерений посредством непрерывной подачи оптического волокна.

Далее изобретение описано на примерах.

На фиг. 1 показано применяемое при существующих технических решениях оптическое волокно;

на фиг. 2а показана передняя секция покрытого металлом оптического волокна с направляющей трубкой;

на фиг. 2b показана другая передняя секция покрытого металлом оптического волокна с направляющей трубкой;

на фиг. 2с показана еще одна передняя секция покрытого металлом оптического волокна;

на фиг. 3 показана передняя секция покрытого металлом оптического волокна с приспособленной направляющей трубкой;

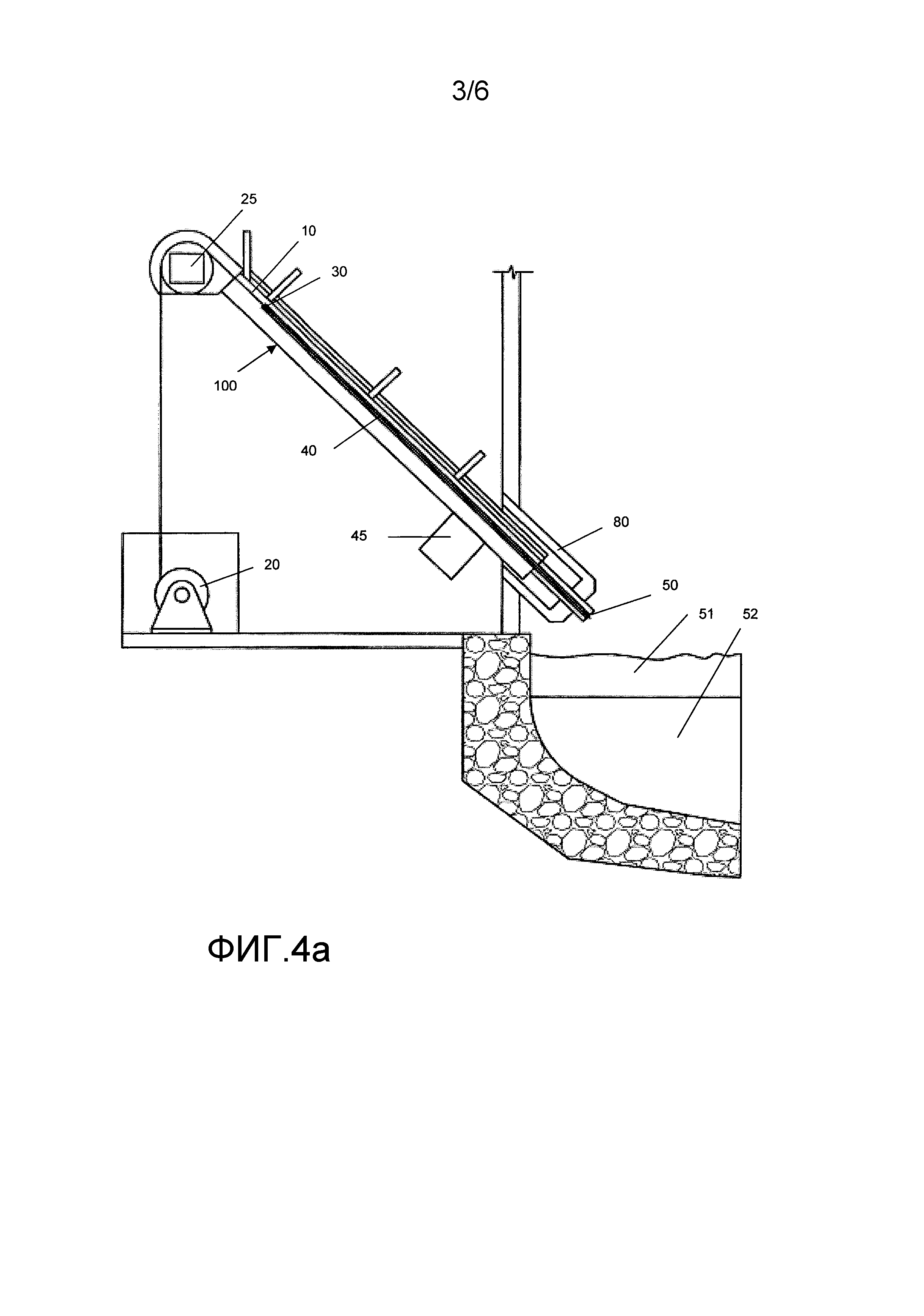

на фиг. 4а показано погружающее устройство перед погружением оптического волокна;

на фиг. 4b показано погружающее устройство после погружения оптического волокна;

на фиг. 4с показано погружающее устройство по фиг. 3b с иной емкостью для расплава, такой как ковш с расплавленным металлом или промежуточное разливочное устройство;

на фиг. 5 показаны как положение погружного конца наружной трубки, так и погружного конца оптического волокна во время погружения.

Изобретение описывается далее с помощью примера. На фиг. 1 показано применяемое до сих пор расходуемое оптическое волокно 10, обычно применяемое при измерениях в жидких металлах, содержащее оптическое волокно, рубашку, покрывающую оптическое волокно и защитную металлическую трубу, покрывающую поверхность пластиковой рубашки. Оптическое волокно 10, обычно это градиентное многомодовое волокно, выполненное из кварцевого стекла со внутренним сердечником 11, диаметром 62,5 мкм и наружной оболочкой 12 диаметром 125 мкм с покрытием из полиимида или сходного материала 13. Защитная металлическая трубка 14 обычно выполнена из нержавеющей стали с наружным диаметром 1,32 мм и толщиной стенки 0,127 мм. Хотя предпочтительным является оптическое волокно, покрытое металлом, от предполагаемого изобретения не отступают дополнительные варианты реализации, в которых элементы 14 и/или 13 заменяются единичным пластиковым материалом.

На фиг. 2а показана передняя секция 10' покрытого металлом оптического волокна 10 при подачи с бунта 20 через первую задерживающую газ упругую втулку 32, прикрепленную к наружной расходуемой направляющей трубе 40. Первая задерживающая газ втулка 32 приближена к погружному концу 50 трубки 40.

На фиг. 2b показана передняя секция 10' покрытого металлом оптического волокна 10 при подачи с бунта 20 через вторую задерживающую газ упругую втулку 30, прикрепленную к противоположному погружному концу 50 наружной расходуемой направляющей трубки 40. Первая задерживающая газ втулка 32 приближена к погружному концу 50 трубки 40.

Волокно 10 и наружная расходуемая направляющая трубка 40 не находятся в фиксированном расположении и как таковые могут двигаться независимо друг от друга и таким образом могут быть независимо введены через слой шлака 51 и в ванну расплава 52 с различными скоростями при сохранении объема газа 31 между втулками 30 и 32. Расходуемая направляющая трубка 40 предпочтительно выполнена из низкоуглеродистой стали при толщине стенки от 0,8 до 1 мм, но может быть выбрана из разных металлических материалов, так же как керамики и стекла, картона и пластмасс, или сочетания материалов. В случае, если расходуемая направляющая трубка 40 выбрана из числа материалов, вступающих в реакцию с ванной расплава, рекомендуется подготовить погружную часть 50 так, чтобы она не расплескивала расплавленный металл с внутренней стороны расходуемой направляемой трубки 40, за счет нанесения покрытия или оболочки из материала, известного в технике как средство уменьшения расплескивания.

Погружение наружной направляющей трубки 40 с открытым концом в сталь через слой шлака 51 без втулки 30 приведет к проникновению шлака и стали в эту трубу. Расплавленный шлак, образующийся в ходе процесса рафинирования, имеет высокое содержание оксидов, таких как оксид железа, который легко поглощается структурой оптического волокна. Волокно 10, которое подается через наружную расходуемую направляющую трубу 40, содержащую шлак и сталь, будет повреждено еще до достижения открытого конца наружной расходуемой направляющей трубки 40. Для предпочтительной расходуемой направляющей трубки 40 длиной 2 м с глубиной погружения 30 см, открытой с обоих концов, подъем расплавленного материала внутри наружной расходуемой направляющей трубки 40 может достигать 30 см. В случае наличия закрытого конца наружной расходуемой направляющей трубки 40 подъем составит приблизительно 16 см. Этот расчет сделан с игнорированием газового расширения закрытого воздуха, который подвергнется расширению из-за повышения его температуры. Испытания показали, что проникновение стали может быть сведено к минимуму путем уменьшения воздушного зазора между внутренним диаметром наружной расходуемой направляющей трубки 40 и наружным диаметром металлического покрытия оптического волокна 10. Предпочтительным является уменьшение этого зазора до минимума, однако на практике для труб с внутренним диаметром 10 мм этот зазор должен быть меньше 2 мм2, предпочтительно меньше 1 мм2. Он может даже быть закрыт. Трубки с меньшим внутренним диаметром должны допускать больший зазор из-за более быстрого нагрева закрытого воздуха.

Одним из предпочтительных признаков настоящего изобретения является предотвращение проникновения расплава с использованием теплового расширения объема газа, заключенного между парой удерживающих газ втулок, установленных на расходуемой направляющей трубе 40 или внутри ее. Использование втулок 30 и 32 для эффективной герметизации конца, противоположного погружному концу, при определенном качестве герметизации, гарантирует, что расширяющийся газ сохранит положительное давление, противодействующее давлению заполнения жидкой сталью во время погружения, оставляя таким образом расходуемую направляющую трубу 40 чистой. Несмотря на это любое средство создания избыточного давления в расходуемой направляющей трубе 40 во время погружения, такое как внутреннее покрытие из материала, испаряющегося при минимальной температуре, такое как гальваническое покрытие (например, цинковое), также позволяет избежать проникновения стали. Известным принципом, направленным на создание положительного давления в наружной расходуемой направляющей трубе 40, является избежание подъема и проникновения металла, шлака или иных загрязнений внутрь расходуемой направляющей трубки 40, которое может мешать подаче оптического волокна 10.

Втулки 30 и 32 имеют пропускное отверстие, имеющее диаметр (не используемый), который меньше наружного диаметра оптического волокна и должны быть в достаточной степени упругими для того, чтобы компенсировать не идеальную форму оптического волокна, связанную с предыдущим погружением. Термически упругий материал Santoprene (Santoprene является товарным знаком компании Exxon Mobile) является одним таким материалом, который остается как упругим, так и поразительно невредимым в процессе измерений. Однако он может быть также иным материалом, таким как древесина или иная подходящая пластмассы. В предпочтительном варианте реализации втулки 30 и 32 заменяются в каждой наружной расходуемой направляющей трубе 40. Каждая замена гарантирует должную герметизацию, однако втулка 30 может быть сконструирована так, чтобы повторно использоваться со многими наружными расходуемыми направляющими трубками и заменяться в случае технического обслуживания. Предпочтительное расположение втулки 30 на оконечности наружной расходуемой направляющей трубки 40 на фиг. 2b, 2c выбирают для облегчения установки. Однако размещение втулки 30 ближе к погружному концу в равной мере приемлемо. Конструкция втулок 30 и 32, показанных на фиг. 2b, облегчает их размещение на краях расходуемой направляющей трубки 40, демонстрируя кромки, лежащие на концах трубки. Возможны другие конфигурации, так же как средства, отлитые или тисненые на наружной поверхности втулки, предназначенные для того, чтобы способствовать фиксации втулок на трубе 40 посредством лапок или адгезивов. Точный вариант реализации втулки 32 должен отражать легкость позиционирования, размещения и фиксации ее в положении без отклонения от главного назначения втулки: ограничения выпуска воздуха из наружной трубки, гарантируя таким образом наращивание внутреннего давления. На фиг. 2с показано альтернативное положение удерживающей газ втулки 32 рядом с погружным концом трубки 40. В этом варианте реализации предпочтительное расстояние между погружным концом трубки 40 и местом выхода оптического волокна из втулки 32 не более чем в пять раз превышает внутренний диаметр трубки 40. Против погружного конца втулки 32 внутренний контур втулки сходится на конус по направлению к внутренней стенке трубки 40 так, что толщина втулки 32 на ее конце не превышает одну треть диаметра оптического волокна, гарантируя таким образом последовательное направление к погружному концу во время подачи. Втулка 32 также может быть конфигурирована средствами, отлитыми или тиснеными на наружной поверхности втулки, для того, чтобы способствовать фиксации втулок на трубке 40 посредством лапок или адгезивов. Втулки имеют коническую форму, так что толщина стенки втулок уменьшается по направлению к погружному концу.

Подобно фиг. 2с, уменьшение диаметра или площади поперечного сечения направляющей трубки 40 на погружном конце или рядом с ним может быть использовано (фиг.3) вместо втулки 32.

Поступление стали в стальную трубку во время погружения стальной трубки возрастает при:

- увеличении глубины погружения

- увеличении длины трубки

- увеличении воздушного зазора (на другом конце)

- более низкой температуре ванны

- увеличении толщины стенки

- повышении содержания кислорода в ванне стали.

Погружающее устройство представлено на фиг. 4. Механизм 100 сконструирован должным образом и оборудован измерительными приборами таким образом, что комплект втулок 30 и 32 в наружной расходуемой направляющей трубке 40 выровнен так, что оптическое волокно 10 может быть введено сквозь втулку 30 внутрь наружной расходуемой направляющей трубки 40 и выходит из втулки 32. Несмотря на этот трубка 40 и втулки 30 и 32 могут быть собраны вместе предварительно и установлены на механизме 100 без отклонения от объема изобретения. И наружная расходуемая направляющая трубка 40, и оптическое волокно 10 подаются со скоростью приблизительно 3000 мм/сек сквозь боковую стенку электродуговой печи и сквозь подходящие панели доступа 80. Эти панели 80 не являются частью механизма 100. Механизм 100 имеет независимый полностью реверсивные приводные или подающие моторы 25; 45. Мотор 25 осуществляет привод оптического волокна 10 и мотор 45 осуществляет привод расходуемой направляющей трубы 40, так что скорость наружной расходуемой направляющей трубы 40 не зависит от скорость оптического волокна 10 в любом направлении.

Механизм 100 допускает независимую подачу оптического волокна 10 в ванну со скоростью, которая меньше, равна или превышает скоростью наружной расходуемой направляющей трубки 40. Предпочтительно оптическое волокно 10 подается быстрее, так что и погружной конец 50 наружной расходуемой направляющей трубки 40, и передняя секция 10' оптического волокна 10 достигают заданной поверхности металла приблизительно в одно и то же время. Сразу после достижения уровня ванны наружная расходуемая направляющая трубка 40 замедляется до почти стационарного положения в расплавленном металле 52. Передняя секция 10' оптического волокна 10 продолжает медленно двигаться глубже в сталь со скоростью около 200 мм/сек в течение приблизительно 0,7 сек. И наружная расходуемая направляющая трубка 40, и оптическое волокно 10 движутся постоянно с неодинаковой скоростью для того, чтобы избежать сваривания между собой двух металлических поверхностей, чтобы решить проблему, которая стоит перед существующими техническими решениями.

Проблема ускорения и замедления оптического волокна 10 является более сложной, чем движение наружной расходуемой направляющей трубки 40. Оптическое волокно 10 постоянно разматывается с бунта или бобины 20 и повторно наматывается на нее, причем вес бунта постоянно изменяется из-за расходования волокна. Механизм подачи должен быть снабжен дополнительной техникой для того, чтобы избежать упругого подпружинивающего эффекта на самом бунте или бобине 20, так же как веса пирометра, присоединенного к бунту. Эта проблема решается путем использования сервомотора или подающего мотора 25 для контроля движения волокна. Один подающий мотор 25 выполняет задачу разматывания и повторного наматывания волокна 10 и предварительно подает волокно 10 так, что подающий мотор 25 может разгоняться очень быстро.

Расходуемое оптическое волокно 10 воспринимает свет излучения, испускаемого расплавленным металлом, передает его на фотоэлектрический преобразовательный элемент, установленный на противоположном конце смотанного в рулон потребляемого оптического волокна и в сочетании с соответствующими приборами измеряет интенсивность излучения, используя его для определения температуры металла. Бунт или бобина оптического волокна 20 и приборы располагаются на определенном расстоянии и отделены от электродуговой печи, но являются достаточно прочными для того, чтобы противостоять жестким условиям сталеплавильного производства. Местоположение погружного конца оптического волокна 10 постоянно известно и отслеживается приборами механизма в ходе операций погружения, выполнения измерения и извлечения в цикле погружения. Механизм оборудован устройствами кодирования, которые определяют прохождение отрезков волокна и индуктивные переключатели, которые регистрируют конец волокна.

После завершения измерения и расходуемое оптическое волокно 10, и наружная расходуемая направляющая металлическая трубка 40 извлекаются из стали с различной скоростью таким образом, что оптическое волокно 10 остается относительно глубже в ванне. Во время движения можно определить уровень ванны за счет изменения интенсивности света при корреляции с длиной извлеченного оптического волокна 10 между определенными положениями. Определение после измерения уровня ванны используется для следующего погружения. Предполагается также, что уровень ванны можно определить во время погружения с использованием различной техники, хорошо описанной в литературе, без отклонения от способа согласно настоящему изобретению.

После выхода оптического волокна 10 из рабочего пространства электродуговой печи направленность расходуемой направляющей трубки 40 меняется на противоположную, будучи обращена ко внутренней полости печи. Наружная расходуемая направляющая трубка 40 затем выталкивается, отделяется и утилизируется внутри печи. Новая наружная расходуемая направляющая трубка 40 и газовые втулки 30 и 32 позиционируются для приемки оптического волокна 10 для следующего измерения. Остающееся оптическое волокно 10 повторно наматывается во время извлечения и возвращения в исходное положение.

Основными возможностями изобретения являются:

- аккуратное разматывание и повторное наматывание волокна,

- обнаружение конца волокна,

- загрузка наружной расходуемой направляющей трубки,

- загрузка и позиционирование газовых втулок,

- ввод волокна в исходное положение в газовых втулках,

- полностью реверсивные привода для волокна и наружной расходуемой направляющей трубки,

- независимые профили скорость для волокна и наружной расходуемой направляющей трубки,

- регистрация выхода волокна для определения уровня,

- прикрепляемая к кожуху печи компенсация наклона для уровня ванны.

Способ описан в качестве примера описания всего цикла. Этот принцип должен привести к полностью свободному управлению оператором электродуговой печи. Предусмотрено, что наилучшим выполнением процесса является выполнение множества погружений для измерения температуры в быстрой последовательности (около 5). Каждое погружение длится приблизительно 2 сек; общая длительность цикла в течение одной плавки должна составлять меньше 20 сек.

Схема, показанная на фиг. 5, дает вид как положения погружного конца 50 наружной расходуемой направляющей трубки 40, так и погружного конца передней секции 10' оптического волокна 10 во время 2 погружений измерительного цикла. В отношении движения волокна мы отслеживаем положение конца волокна.

В отношении движения трубки обозначено положение погруженного конца расходуемой направляющей трубки 40. На погружном конце трубки 40 или рядом с ним находится газовая втулка 32. Напротив погружного конца 50 наружной расходуемой направляющей трубки 40 находится газовая втулка 30. Для целей этой схемы наружная расходуемая направляющая трубка 40 уже готова к положению погружения. Газовые втулки 30 и 32 уже прикреплены к заднему концу и оптическое волокно 10 несколько выдвинуто из газовой втулки 32 в направлении расплавленного металла. Показанные относительные размеры приведены в качестве описания для понимания того, что абсолютные расстояния представлены в зависимости от фактических размеров печи, которые являются различными в разных сталеплавильных цехах.

В исходном положении 1 во время 0 волокно внутри наружной металлической трубки помещено в 350 см над уровнем расплавленного металла в ванне. В исходном положении 1 во время 0 погружной конец наружной металлической трубы помещается в 150 см над уровнем ванны. Оптическое волокно 10 подается из положения 1 в положение 2, в то время как наружная расходуемая направляющая трубка остается почти неподвижной. Между моментами 0,8 сек и 1,2 сек, охватывающими период между положениями 2 и 4, и оптическое волокно 10, и наружная расходуемая направляющая трубка 40 продвигаются до места непосредственно над расплавленным шлаком 51. При 1,2 сек и положении 4 волокно продвигается несколько быстрее, чем наружная расходуемая направляющая металлическая трубка 40, проходящая сквозь шлак 51 и в расплавленный металл 52. Наружная расходуемая направляющая металлическая трубка 40 замедляется, в то время как оптическое волокно 10 продвигается со скоростью приблизительно 200 мм/сек, достигая максимального погружения при положении 5 и в момент 1,5 сек. И оптическое волокно 10, и наружная расходуемая направляющая трубка 40 извлекаются в течение 0,1 сек. Оптическое волокно 10 продолжает извлекаться и повторно наматываться, возвращаясь в положение загрузки 8, в то время как направление остатков наружной расходуемой направляющей металлической трубки 40 изменяется в положении 7 на противоположное и удаляется. Оптическое волокно 10 остается защищенным остающейся частью удаленной наружной расходуемой направляющей трубкой 40.

Реферат

Изобретение относится к измерительной технике и может быть использовано для измерения температуры расплава. Устройство для измерения температуры расплава, в частности расплавленного металла, содержащее оптическое волокно и направляющую трубку, имеющее погружной конец и второй конец, противоположный погружному концу. Оптическое волокно частично располагается в направляющей трубке. Внутренний диаметр направляющей трубки больше наружного диаметра оптического волокна. Причем первая втулка располагается на погружном конце или внутри направляющей трубки близко к погружному концу направляющей трубки. При этом оптическое волокно подается через втулку и причем втулка уменьшает зазор между оптическим волокном и направляющей трубкой. Технический результат - повышение информативности измерений температуры за счет поддержания непрерывности измерений посредством непрерывной подачи оптического волокна. 10 з.п. ф-лы, 9 ил.

Комментарии