Способ изготовления состава мягчителя ткани - RU2517183C2

Код документа: RU2517183C2

Чертежи

Описание

Область применения

Настоящее изобретение относится к способу изготовления состава мягчителя ткани с использованием смесительных устройств, создающих сдвиг, турбулентность и/или гравитацию, при меньшем рабочем давлении по сравнению с аналогичными существующими устройствами сдвига, турбулентности и/или гравитации, с обеспечением такой же степени перемешивания.

Уровень техники

Одним из способов изготовления жидкого состава мягчителя ткани является перемешивание компонентов состава с использованием кавитации. Кавитацией называется процесс формирования пузырьков пара в жидкости. Пузырьки могут быть получены различными способами, например, с помощью быстро движущегося твердого тела (например, крыльчатки), гидродинамическими способами или с помощью звуковых волн высокой частоты. Когда пузырьки разрушаются, пройдя некоторое расстояние от места их образования, выделяется некоторое количество энергии, которая может быть использована для химических или физических превращений.

Один из способов получения гидродинамической кавитации основан на использовании устройства, известного, как «жидкий свисток». Жидкие свистки описаны, например, в публикации Emulsions - Theory and Practice, 3-е издание, Paul Becher, American Chemical Society and Oxford University Press, NY, NY, 2001, глава 12 "Techniques of Emulsification". Примером жидкого свистка является гомогенизатор высокого давления SONOLATOR® производства Sonic Corp. (Стрэтфорд, штат Коннектикут, США).

Процессы с использованием жидких свистков применяются уже много лет. Такие устройства используются на технологических линиях с подачей одного или нескольких видов сырьевых материалов для непрерывного получения мелкодисперсных, гомогенных и устойчивых эмульсий, дисперсий и смесей в химической, парфюмерно-косметической, фармацевтической и пищевой промышленности.

Тем не менее, существует потребность в усовершенствовании данного способа. В частности, применяемые сегодня процессы с использованием жидких свистков требуют подачи перемешиваемой жидкости (жидкостей) в жидкий свисток под очень большим рабочим давлением, иногда достигающим 1000 атмосфер. Под рабочим давлением обычно подразумевается давление жидкости (жидкостей) на входе в жидкий свисток. Это обеспечивает эффективное перемешивание жидкостей внутри устройства. Однако получение таких высоких давлений требует дорогостоящего и громоздкого оборудования (например, такого, как гомогенизатор высокого давления Sonolator®, а также больших энергозатрат. Еще одной проблемой, связанной с использованием таких высоких давлений, является вызываемая ими эрозия компонентов смесительного устройства. Она может возникать механически от воздействия на компоненты жидкостей под очень высоким давлением, и может усиливаться за счет агрессивных химических свойств перемешиваемых жидкостей.

В данной области техники существует потребность в улучшении способов изготовления составов мягчителей ткани с использованием процессов перемешивания на основе сдвига, турбулентности и/или кавитации так, чтобы можно было использовать меньшие значения рабочего давления при достижении той же степени перемешивания, что и в установках высокого давления. Существует также потребность в минимизации эрозии внутренних компонентов смесительных устройств высокого давления.

К своему удивлению, изобретатели обнаружили, что способы в соответствии с настоящим изобретением, заключающиеся в смешении жидкого состава, содержащего активный компонент мягчителя ткани, со вторым жидким составом, с использованием устройства, содержащего две или более последовательно расположенные диафрагмы, позволяют получить сравнимую или даже лучшую степень перемешивания по сравнению с известными способами перемешивания, основанными на сдвиге и/или кавитации, и при этом требуют значительно меньших значений рабочего давления по сравнению с известными способами.

Сущность изобретения

Настоящее изобретение относится к способу изготовления жидкого состава мягчителя ткани, содержащего активный компонент мягчителя ткани, и при этом предлагаемый способ содержит этапы:

- обеспечения устройства 100, содержащего:

по меньшей мере первый входной патрубок 1А и второй входной патрубок 1В; камеру 2 предварительного смешения, имеющую входной конец 3 и выходной конец 4, при этом входной конец 3 камеры 2 предварительного смешения связан по жидкой среде с первым входным патрубком 1А и вторым входным патрубком 1В; диафрагменный компонент 5, имеющий входной конец 6 и выходной конец 7, при этом входной конец 6 диафрагменного компонента 5 связан по жидкой среде с выходным концом 4 камеры 2 предварительного смешения, при этом конфигурация диафрагменного компонента 5 обеспечивает распыление жидкости в струю с образованием в жидкости сдвига, турбулентности и/или кавитации; вторичную смесительную камеру 8, связанную по жидкой среде с выходным концом 7 диафрагменного компонента 5; по меньшей мере один выходной патрубок 9, связанный по жидкой среде со вторичной смесительной камерой 8, для выпуска жидкости после образования в ней сдвига, турбулентности и/или кавитации, при этом упомянутый по меньшей мере один выходной патрубок 9 расположен на выходном конце вторичной смесительной камеры 8; при этом диафрагменный компонент 5 содержит по меньшей мере два диафрагменных блока 10 и 11, расположенных последовательно, и при этом каждый диафрагменный блок содержит диафрагменную пластину 12, содержащую по меньшей мере одну диафрагму 13, при этом перед диафрагменной пластиной 12 (относительно хода смешиваемой среды) расположена диафрагменная камера 14, связанная по жидкой среде с диафрагменной пластиной 12; и при этом соседние диафрагменные пластины отличны друг от друга;

- подключения одного или более подходящих устройств для накачки жидкости к первому входному патрубку 1А и второму входному патрубку 1В;

- нагнетания жидкого состава, содержащего активный компонент мягчителя ткани, в первый входной патрубок 1А и нагнетания второго жидкого состава во второй входной патрубок 1В, при этом рабочее давление в устройстве составляет от 0,1 атмосферы до 50 атмосфер, и при этом рабочим давлением считается давление жидкости, измеренное в камере 2 предварительного смешения;

- пропускания жидкого состава, содержащего активный компонент мягчителя ткани, и второго жидкого состава через устройство 100 с требуемым расходом, в результате чего при прохождении через устройство 100 они смешиваются друг с другом;

- выпуска полученного жидкого состава мягчителя ткани из выходного патрубка 9.

В еще одном воплощении настоящего изобретения предлагается жидкий состав мягчителя ткани, изготовленный в соответствии со способом, описанным в первом воплощении настоящего изобретения.

Краткое описание чертежей

Фиг.1. Устройство 100, используемое в способе в соответствии с настоящим изобретением.

Фиг.2. Увеличенное сечение диафрагменного компонента 5 устройства, используемого в способе в соответствии с настоящим изобретением.

Подробное описание изобретения

В контексте настоящего описания термин «один» означает «по меньшей мере один».

В контексте настоящего описания фразы «две диафрагмы» или «два диафрагменных блока» подразумевают «по меньшей мере две диафрагмы» и «по меньшей мере два диафрагменных блока» соответственно.

В контексте настоящего описания термин «сдвиг» означает напряжение в структуре или веществе, возникающее при латеральном сдвиге его слоев друг относительно друга.

В контексте настоящего описания термин «турбулентность» означает неупорядоченное движение потоков жидкости.

В контексте настоящего описания термин «кавитация» означает образование в жидкости пузырьков вследствие движения жидкости и разрушение данных пузырьков далее по направлению течения жидкости.

В контексте настоящего описания фраза «рабочее давление» означает давление жидкости (жидкостей) в камере 2 предварительного смешения.

В настоящем изобретении предлагается способ изготовления состава мягчителя ткани с использованием устройства для смешения компонентов жидкого состава мягчителя ткани за счет образования сдвига, турбулентности и кавитации. При этом подразумевается, что в некоторых воплощениях свойство предлагаемого способа вызывать сдвиг может использоваться не только для смешения жидкостей, но также и для диспергирования твердых частиц в жидкостях, диспергирования жидкостей в жидкостях, а также для измельчения твердых частиц. В некоторых воплощениях свойство предлагаемого способа вызывать сдвиг и/или кавитацию может использоваться также для формирования капелек и/или пузырьков.

Устройство

На фиг.1 показано неограничивающее воплощение устройство 100 для смешения жидкостей путем образования сдвига, турбулентности и/или кавитации. Предлагаемое устройство содержит: по меньшей мере один входной патрубок 1А и камеру 2 предварительного смешения. Камера предварительного смешения имеет входной конец 3 и выходной конец 4, при этом входной конец 3 камеры 2 предварительного смешения связан по жидкой среде с упомянутым по меньшей мере одним входным патрубком 1А. Устройство 100 содержит также диафрагменный компонент 5, имеющий входной конец 6 и выходной конец 7. Входной конец 6 диафрагменного компонента 5 связан по жидкой среде с выходным концом 4 камеры 2 предварительного смешения, при этом конфигурация диафрагменного компонента 5 обеспечивает распыление жидкости в виде струйки с образованием в жидкости сдвига или кавитации. Вторичная смесительная камера 8 связана по жидкой среде с выходным концом 7 диафрагменного компонента 5. По меньшей мере один выходной патрубок 9 связан по жидкой среде со вторичной смесительной камерой 8, для выпуска жидкости после образования в ней сдвига, турбулентности и/или кавитации, и упомянутый по меньшей мере один выходной патрубок 9 расположен на выходном конце вторичной смесительной камеры 8.

Жидкость (жидкости) может подаваться во входной патрубок 1А под требуемым рабочим давлением. Жидкость может подаваться под требуемым рабочим давлением с использованием стандартных устройств для перекачивания жидкостей. Из входного патрубка жидкость течет в камеру 2 предварительного смешения и затем в диафрагменный компонент 5. После этого жидкость выходит из диафрагменного компонента 5 во вторичную смесительную камеру 8 и затем через выходной патрубок 9 выходит из устройства 100.

Как показано на фиг.2, диафрагменный компонент содержит по меньшей мере два диафрагменных блока 10 и 11, расположенных последовательно друг за другом. Каждый диафрагменный блок содержит диафрагменную пластину 12, содержащую по меньшей мере одну диафрагму 13, при этом перед диафрагменной пластиной 12 (относительно хода смешиваемой среды) расположена диафрагменная камера 14, связанная по жидкой среде с диафрагменной пластиной. В одном из воплощений диафрагменный блок 10 дополнительно содержит диафрагменную скобу, расположенную в непосредственной близости к диафрагменной пластине 12 и перед ней по ходу движения жидкости. Стенки диафрагменной скобы 15 образуют проход через диафрагменную камеру 14.

В другом воплощении устройство 100 содержит по меньшей мере 5 диафрагменных блоков, расположенных последовательно. Еще в одном воплощении устройство 100 содержит по меньшей мере 10 диафрагменных блоков, расположенных последовательно.

Устройство 100 может (но не обязательно должно) содержать по меньшей мере одну лопасть 16, например лопасть в форме ножа, расположенную во вторичной смесительной камере 8 напротив диафрагменного компонента 5.

Компоненты настоящего устройства 100 могут включать инжекторный компонент, корпус 24 входных патрубков, корпус 25 камеры предварительного смешения, корпус 19 диафрагменного компонента, диафрагменный компонент 5, корпус 26 вторичной смесительной камеры, держатель 17 лопасти, и регулировочный компонент 31 для настройки расстояния между кончиком лопасти 16 и выходом диафрагменного компонента 5. Может быть также желательным наличие дроссельной заслонки (может находиться за пределами устройства 100, далее по ходу движения жидкости за вторичной смесительной камерой 8) для изменения давления в вторичной смесительной камере 8. Корпус 24 входных патрубков, корпус камеры 25 предварительного смешения и корпус 26 вторичной смесительной камеры могут иметь любые подходящие формы. Подходящие формы включают, но не ограничиваются ими, цилиндрическую, эллиптического сечения и прочие формы. Формы упомянутых трех компонентов необязательно должны быть одинаковыми. В одном из воплощений данные компоненты содержат в сущности цилиндрические элементы, имеющие в сущности цилиндрические внутренние поверхности и в целом цилиндрические наружные поверхности.

Данные компоненты могут быть изготовлены из любых подходящих материалов, включая, но не ограничиваясь ими: нержавеющую сталь, AL6XN, сплав «хасталлой» и титан. Может быть желательным, чтобы по меньшей мере части лопасти и диафрагменного компонента 5 были изготовлены из материалов, имеющих повышенную поверхностную твердость или повышенную общую твердость. Компоненты устройства 100 могут быть изготовлены любым подходящим способом, включая, но не ограничиваясь ими, обработкой резанием сплошных кусков материалов, описанных выше. Данные компоненты могут быть присоединены друг к другу или удерживаться друг с другом любым подходящим способом.

Как было сказано выше, отдельные элементы устройства 100 соединены друг с другом. В контексте настоящего описания термин «соединены» подразумевает такие взаимные расположения элементов, при которых один элемент непосредственно прикреплен к другому; расположения, при которых один элемент косвенно прикреплен к другому элементу за счет крепления первого элемента к промежуточному элементу (промежуточным элементам), которые в свою очередь прикреплены ко второму элементу; расположения, при которых один элемент удерживается вторым элементом; и расположения, при которых один элемент выполнен за единое целое с другим элементом, то есть один элемент в сущности является частью другого элемента. В некоторых воплощениях может быть желательным, чтобы по меньшей мере некоторые из компонентов, описанных в настоящей заявке, имели резьбу, зажимы для соединения их друг с другом или были запрессованы друг в друга. Один или более компонентов, описанных в настоящей заявке, могут быть, например, сжаты зажимами, удерживаться штифтами с другим компонентом, или быть плотно посаженным на другой компонент.

Устройство 100 содержит по меньшей мере один входной патрубок 1А, а как правило, два или более входных патрубков, таких как 1А и 1В, так чтобы в устройство 100 можно было подавать более, чем один материал. Устройство 100 может содержать любое подходящее число входных патрубков, так, что в него может подаваться соответствующее требуемое число материалов. В другом воплощении в один и тот же входной патрубок устройства 100 может подаваться премикс двух жидкостей. При прохождении через устройство 100 данный премикс подвергается сдвигу, турбулентности или кавитации.

Устройство 100 может также содержать по меньшей мере один сливной патрубок, или по меньшей мере один патрубок двойного назначения, который может использоваться как входной патрубок, а также как сливной патрубок. Входные патрубки и любое количество сливных патрубков могут быть расположены в любой подходящей ориентации по отношению к остальным частям устройства 100. Входные и сливные патрубки могут, например, иметь осевую, радиальную или тангенциальную ориентацию по отношению к остальным частям устройства 100. Они могут быть расположены под любым подходящим углом к продольной оси устройства 100. Входные патрубки и любое количество сливных патрубков могут быть расположены на боковых сторонах устройств. При таком их расположении они также могут иметь любую ориентацию по отношению к остальным частям устройства 100.

В одном из воплощений устройство 100 содержит один входной патрубок 1А в форме инжекторного компонента, который имеет осевую ориентацию по отношению к остальным частям устройства 100. Инжекторный компонент содержит входной патрубок для первого материала.

Камера 2 предварительного смешения имеет входной конец 3, выходной конец 4 и внутренние стенки. В некоторых воплощениях может быть дополнительно целесообразным, чтобы по меньшей мере часть камеры 2 предварительного смешения содержала зону 18 начального осевого симметричного сужения (расположенную до выходного конца инжектора), так что размер (например, диаметр) камеры 2 предварительного смешения будет постепенно уменьшаться по мере приближения к выходному концу 4 камеры 2 предварительного смешения и приближения к диафрагменному компоненту 5.

Диафрагменный компонент 5 может иметь любую подходящую конфигурацию. В некоторых воплощениях диафрагменный компонент 5 может содержать единый компонент. В других воплощениях диафрагменный компонент 5 может содержать один или более компонентов, образующих систему диафрагменного компонента. Одно из неограничивающих воплощений диафрагменного компонента 5 более подробно показано на фиг.2.

Устройство содержит диафрагменный компонент 5, содержащий по меньшей мере первый диафрагменный блок 10 и второй диафрагменный блок 11.

В воплощении, показанном на фиг.2, диафрагменный компонент 5 содержит корпус 19 диафрагменного компонента. Первый диафрагменный блок 10 содержит первую диафрагменную пластину 12, содержащую первую диафрагму 13 и первую диафрагменную камеру 14. В одном из воплощений первый диафрагменный блок 10 дополнительно содержит первую диафрагменную скобу 15. Второй диафрагменный блок 11 также дополнительно содержит вторую диафрагменную пластину 20, содержащую вторую диафрагму 21, вторую диафрагменную камеру 23 и дополнительно возможную вторую диафрагменную скобу 22. При этом корпус 19 диафрагменного компонента является компонентом в целом цилиндрической формы, имеющим боковые стенки и открытый входной конец 6, и в сущности закрытый (за исключением отверстия второй диафрагмы 21) выходной конец 7.

Обращаясь теперь к первому диафрагменному блоку 10, отметим, что диафрагменная камера 14 расположена перед (относительно хода движения жидкости) диафрагменной пластиной 12 и находится в связи по жидкой среде с диафрагменной пластиной 12. Первая диафрагменная скоба 15 имеет размеры и форму, обеспечивающие ее посадку внутри корпуса 19 диафрагменного компонента в непосредственной близости к диафрагменной пластине 12 и перед (относительно хода движения жидкости) диафрагменной пластиной 12, в результате чего обеспечивается удержание диафрагменной пластины 12 на своем месте в корпусе 19 диафрагменного компонента. Первая диафрагменная скоба 15 имеет внутренние стенки, образующие проход через первую диафрагменную камеру 14.

Второй диафрагменный блок 11 имеет в сущности такую же конструкцию, как и первый диафрагменный блок 10.

Диафрагменные блоки 10 и 11 расположены в диафрагменном компоненте 5 последовательно. В диафрагменном компоненте 5 может быть последовательно расположено любое число диафрагменных блоков. Каждая диафрагменная пластина может содержать по меньшей мере одну диафрагму. Диафрагмы могут быть расположены в любых местах на диафрагменной пластине при условии, что они обеспечивают прохождение жидкостей через устройство 100. Каждая диафрагменная пластина может содержать по меньшей мере одну диафрагму, расположенную в ориентации, отличной от ориентации следующей диафрагменной пластины. В одном из воплощений размер диафрагмы в составе диафрагменной пластины может быть подобран по месту, и выбран большим или меньшим, без необходимости удаления или смены диафрагменной пластины.

Первая диафрагменная скоба 15 и вторая диафрагменная скоба 22 могут иметь любые подходящие формы и размеры при условии, что они обеспечивают надежную фиксацию первой и второй диафрагменных пластин во время работы устройства 100. На фиг.1 и 2 показан не ограничивающий пример возможной ориентации и размера второй диафрагменной скобы 22. В другом воплощении вторая диафрагменная скоба 22 может быть протяженной только на половину расстояния между второй диафрагменной пластиной 20 и первой диафрагменной пластиной 12. Еще в одном воплощении вторая диафрагменная скоба 22 может быть протяженной только на четверть расстояния между второй диафрагменной пластиной 20 и первой диафрагменной пластиной 12.

В одном из воплощений первая диафрагменная пластина 12 закреплена шарнирно таким образом, что она может быть повернута на 90° вокруг своей центральной оси. При этом центральной осью может быть любая ось при условии, что она перпендикулярна центральной оси 27, проходящей вдоль длины устройства 100. В одном из воплощений центральная ось может быть расположена вдоль осевой линии 28. При такой конструкции первой диафрагменной пластины 12, при которой она может поворачиваться на 90° вокруг своей центральной оси, обеспечивается возможность более легкого удаления отложений материалов в первой диафрагменной камере 14 и/или второй диафрагменной камере 23. В одном из воплощений размеры и/или ориентация первой диафрагменной скобы 15 могут быть подобраны таким образом, что будет возможно вращение первой диафрагменной пластины 12. Так, например, крепление первой диафрагменной скобы 15 может быть снято, и она может быть передвинута вверх (в направлении против хода жидкости) от первой диафрагменной пластины 12 в сторону камеры 2 предварительного смешения. После этого крепление первой диафрагменной пластины 12 может быть снято, и она может быть повернута на 90°. После очистки устройства 100 первая диафрагменная пластина 12 может быть установлена в свое исходное рабочее положение, и первая диафрагменная скоба 15, если имеется, также может быть установлена в исходное рабочее положение. Вторая диафрагменная пластина 20, а также прочие диафрагменные пластины, если имеются, также могут быть закреплены шарнирно. Вторая диафрагменная скоба 22 и прочие диафрагменные скобы, если имеются, также могут быть подобраны по размерам и форме, как было описано выше в отношении первой диафрагменной скобы 15.

Любые две диафрагменные пластины должны быть отдельными друг от друга. Иными словами, две соседние диафрагменные пластины не должны касаться друг друга. Под «соседними» в контексте настоящего описания понимаются пластины, следующие друг за другом, из серии последовательно расположенных пластин. Если две соседние пластины касаются друг друга, смешения жидкостей между диафрагмами не буде происходить. В одном из воплощений расстояние между первой диафрагменной пластиной 12 и второй диафрагменной пластиной 20 больше или равно 1 мм.

Элементы диафрагменного компонента 5 образуют канал, определяемый стенками, имеющими в сущности непрерывную внутреннюю поверхность. В результате этого в диафрагменном компоненте 5 имеют место меньшие зазоры между элементами, или такие зазоры вообще отсутствуют, поэтому такое устройство легче чистить, чем аналогичные устройства в соответствии с существующим уровнем техники. Все стыки между соседними элементами могут быть подвергнуты специальным процессам обработке швов, например электрической полировке или притирке, так, чтобы в швы между элементами не могла проникнуть жидкость даже под высоким давлением.

Диафрагменный компонент 5 и его отдельные элементы могут быть изготовлены из любого подходящего материала (или материалов). Подходящие материалы включают, но не ограничиваются ими: нержавеющую сталь, инструментальную сталь, титан, цементированный карбид вольфрама, алмаз (например, цельный алмаз), натуральный или синтетический, и покрытия из любых перечисленных материалов, включая, но не ограничиваясь ими, материалы с алмазным покрытием.

Диафрагменный компонент 5 и его элементы могут быть изготовлены любым подходящим способом. Любой из элементов диафрагменного компонента 5 может быть изготовлен из сплошных кусков материалов, описанных выше. Данные элементы могут быть также изготовлены из сплошного куска одного из перечисленных выше материалов с последующим покрытием по меньшей мере части его поверхности другим из материалов, перечисленных выше, или без такого покрытия. Поскольку устройство 100 может работать при меньших значениях давления, чем прочие существующие устройства сдвига, турбулентности или кавитации, его внутренние компоненты меньше подвержены эрозии вследствие механического или химического воздействия со стороны жидкостей под высоким давлением. Это означает, что оно не требует нанесения дорогих покрытий, например алмазного покрытия, на его внутренние элементы.

В других воплощениях диафрагменный компонент 5, в состав которого входят первая диафрагма 13 и вторая диафрагма 21, может представлять собой единый компонент подходящей конструкции, например конструкции, показанной на фиг.2. Такой единый компонент может быть изготовлен из любого подходящего материала, включая, но не ограничиваясь им, нержавеющую сталь. В других воплощениях два или более элементов диафрагменного компонента 5 могут быть изготовлены в виде единого компонента.

Первая диафрагма 13 и вторая диафрагма 21, сами по себе или в сочетании с иными компонентами, могут иметь конфигурацию, обеспечивающую перемешивание жидкостей или образование сдвига, турбулентности и/или кавитации в текучей среде, текучих средах или смесях текучих сред. Первая диафрагма 13 и вторая диафрагма 21 могут иметь любую подходящую конфигурацию. Такие конфигурации включают, но не ограничиваются ими, форму щели, форму глаза, форму кошачьего глаза, эллиптическую форму, треугольную форму, квадратную, прямоугольную, форму любого другого многоугольника или круглую форму.

Лопасть 16 имеет переднюю часть, содержащую передний край 29, и заднюю часть, содержащую задний край 30. Лопасть 16 имеет также верхнюю поверхность, нижнюю поверхность и имеет толщину, измеренную как расстояние между верхней поверхностью и нижней поверхностью. Кроме того, лопасть 16 имеет также пару боковых краев и ширину, измеренную как расстояние между боковыми краями.

Как показано на фиг.1, когда лопасть 16 вставлена в устройство 100, задняя часть лопасти 16 зажата или иным образом закреплена внутри устройства. Лопасть 16 может иметь любую подходящую конструкцию так, чтобы ее можно было закрепить внутри устройства.

Как показано на фиг.1, в некоторых воплощениях лопасть 16 может содержать держатель 17 лопасти. Устройство 100 содержать по меньшей мере один выходной патрубок 9.

Устройство 100 может содержать один или более входных патрубков. Дополнительные входные патрубки могут быть расположены в любом месте на устройстве 100 и быть предназначены для добавления в смесь дополнительных жидкостей. В одном из воплощений блок второй диафрагменный блок содержит дополнительный входной патрубок. Еще в одном воплощении вторичная смесительная камера содержит дополнительный входной патрубок. Это позволяет добавлять дополнительную жидкость к уже смешанным жидкостям, которые вышли из диафрагменного компонента 5.

Предпочтительно также, чтобы внутри устройства 100 в сущности отсутствовали раковины, углы и щели, для того, чтобы устройство 100 было легче чистить в перерывах между его использованием. В одном из воплощений устройства 100 в соответствии с настоящим изобретением диафрагменный компонент 5 содержит ряд компонентов, которые выполнены в виде единой целой структуры. Выполненная за единое целое структура диафрагменного компонента 5 устанавливается в виде единого блока в корпус камеры предварительного смешения и не требует установки за ним стопорящего элемента, удерживающего его на своем месте, и тем самым устраняются возможные узкие щели.

Возможны и многочисленные прочие воплощения устройства 100 и его компонентов. Держатель 17 лопасти может иметь конфигурацию, позволяющую установить в него более, чем одну лопасть 16. Так, например, держатель 17 может удерживать две или более лопасти.

Жидкий состав, содержащий активный компонент мягчителя ткани

Жидкий состав, содержащий активный компонент мягчителя ткани, подается в устройство 100 через входной патрубок 1А. Жидкий состав, содержащий активный компонент мягчителя ткани, содержит активный компонент мягчителя ткани и растворитель.

В предпочтительном воплощении активный компонент мягчителя ткани составляет от 85% до 95% по весу от веса состава, содержащего активный компонент мягчителя ткани.

В другом воплощении активный компонент мягчителя ткани является соединением четвертичного аммония, предпочтительно диэфирным соединением четвертичного аммония.

Состав, содержащий активный компонент мягчителя ткани, содержит также растворитель, предпочтительно выбранный из группы, содержащей этанол и/или изопропанол.

В одном из воплощений жидкий состав, содержащий активный компонент мягчителя ткани, добавляется в расплавленном виде. Жидкий состав, содержащий активный компонент мягчителя ткани, предпочтительно подогревают до температуры от 70°С до 90°С для его расплавления.

Активные компоненты мягчителя ткани, подходящие для использования в настоящем изобретении, подробно описаны ниже.

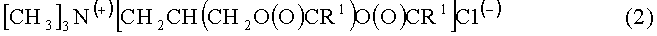

В одном из воплощений активный компонент мягчителя ткани в качестве основного компонента содержит соединения, имеющие формулу:

где каждый из заместителей R является водородом, короткоцепочечной C1-С6, предпочтительно C1-С3 алкильной или гидроксиалкильной группой, например метилом, этилом, гидроксиэтилом или им подобной группой, поли(С2-С3 алкокси)-группой, предпочтительно полиэтокси-группой, бензиловой группой или их смесью; каждый из коэффициентов m равен 2 или 3; каждый из коэффициентов n равен от 1 до примерно 4, предпочтительно 2; каждый из заместителей Y является группой - O-(O)С-, -С(O)-O-, -NR-C(O)-, или -C(O)-NR-; сумма атомов углерода в каждом из заместителей R1 плюс один, если заместитель Y является группой -O-(O)С- или -NR-С(O)-, равна C12-C22, предпочтительно С14-С20, когда каждый из заместителей R1 является гидрокарбильной или замещенной гидрокарбильной группой, и X- может быть любым совместимым с умягчителем анионом, предпочтительно хлоридом, бромидом, метилсульфатом, этилсульфатом сульфатом и нитратом, предпочтительно хлоридом или метилсульфатом.

В одном из воплощений активный компонент мягчителя ткани имеет общую формулу:

где каждый из заместителей Y, R, R1 и X- того же типа, что было указано выше. Такие соединения включают соединения, имеющие формулу:

где каждый из заместителей R является метильной или этильной группой, а каждый из заместителей R1 предпочтительно имеет структуру от C15 до C19. В контексте настоящего описания упоминание диэфира может включать присутствие в соединение моноэфира.

Данные типы активных компонентов и типичные способы их изготовления описаны в патенте США 4137180 (Naik с соавторами, выдан 30 января 1979), упоминаемом в настоящей заявке для ссылки. Примером предпочтительного диэфира четвертичного аммония (2) является активный компонент мягчителя ткани на основе пропилового эфира четвертичного аммония, имеющий формулу 1,2-ди(алкокси)-3-триметил аммониопропан хлорид.

В другом воплощении активный компонент мягчителя ткани имеет формулу:

где заместители R, R1 и X- такие же, как описано выше.

Еще в одном воплощении активный компонент мягчителя ткани имеет формулу:

где заместители R, R1 и А- такие же, как описано выше, каждый из заместетелей R2 является C1-С6-алкиленовой группой, предпочтительно этиленовой группой; и G является атомом кислорода или группой -NR-;

В другом воплощении активный компонент мягчителя ткани имеет формулу:

где R1, R2 и G такие же, как описано выше.

В другом воплощении активные компоненты мягчителя ткани являются продуктами реакций конденсации жирных кислот с диалкилентриаминами, например, в молекулярном соотношении примерно 2:1, и при этом упомянутые продукты реакции содержат соединения, имеющие формулу:

где заместители R1, R2 такие же, как описано выше, каждый из заместителей R3 является C1-С6-алкиленовой группой, предпочтительно этиленовой группой, и при этом продукты реакции могут быть частично кватернизированы добавлением алкилирующего агента, такого как диметилсульфат. Такого типа продукты реакции кватернизации более подробно описаны в патенте США 5296622 (Uphues с соавторами, выдан 22 марта 1994), упоминаемом в настоящей заявке для ссылки.

В другом воплощении активный компонент мягчителя ткани имеет формулу:

где заместители R, R1, R2, R3 и А- такие же, как описано выше;

Еще в одном воплощении активные компоненты мягчителя ткани являются продуктами реакций жирных кислот с гидроксиалкилалкилендиаминами, например, в молекулярном соотношении примерно 2:1, и при этом упомянутые продукты реакции содержат соединения, имеющие Формулу:

где заместители R1, R2 и R3 такие же, как описано выше.

В другом воплощении активный компонент мягчителя ткани имеет формулу:

где заместители R, R1, R2, и А- такие же, как описано выше.

Не ограничивающими примерами соединений (1) являются N,N-бис(стеароил-окси-этил) N,N-диметил аммония хлорид, N,N-бис(талловоил-окси-этил) N,N-диметил аммония хлорид, N,N-бис(стеароил-окси-этил) N-(2гидроксиэтил) N-метил аммония метасульфат.

Не ограничивающими примерами соединений (2) является 1,2 ди(стеароил-окси) 3 триметил аммонийпропан хлорид.

Не ограничивающими примерами соединений (3) являются соли диалкилендиметиламмония, такие как хлорид диканоладиметиламмония, хлорид ди(твердый талловый жир)диметиламмония, метилсульфат диканоладиметиламмония. Примером имеющихся в продаже солей диалкилендиметиламмония, подходящих для использования в настоящем изобретении, являются хлорид диолеилдиметиламмония, предлагаемый под торговым наименованием Adogen® 472 производства Witco Corporation и хлорид ди(твердый талловый жир)диметиламмония Arquad 2HT75 производства Akzo Nobel.

Неограничивающим примером соединений (4) является 1-метил-1-стеароиламидоэтил-2-стеароилимидазолиний метилсульфат, в котором R1 является ациклической алифатической C15-C17 углеводородной группой, R2 является этиленовой группой, G является группой NH, R3 является метиловой группой и А- является метилсульфат-анионом. Такое соединение предлагается Witco Corporation под торговым наименованием Varisoft®.

Не ограничивающим примером соединений (5) является 1-талловиламидоэтил-2-талловилимидозолин, в котором R является ациклической алифатической углеводородной группой C15-C17, R2 является этиленовой группой, G является группой NH.

Не ограничивающими примерами соединений (6) являются продукты реакции жирных кислот с диэтилентриамином в молекулярном отношении примерно 2:1, и при этом смесь продуктов реакции содержит N,N”-диалкилендиэтилентриамин, имеющий формулу:

R1-C(O)-NH-CH2CH2-NH-CH2CH2-NH-C(O)-R1

где R1-C(O) является алкильной группой имеющейся в продаже жирной кислоты растительного или животного происхождения, например Emersol® 223 LL или Emersol® 7021 производства Henkel Corporation, a R2 и R3 являются двухвалентными этиленовыми группами.

Не ограничивающим примером соединения (7) является мягчитель на основе двухжирного амидоамина, имеющий формулу:

где R1-C(O) является алкильной группой Varisoft® 222LT предлагаемой Witco Corporation.

Примером соединения (8) являются продукты реакции жирных кислот с N-2-гидроксиэтилэтилендиамином в молекулярном отношении примерно 2:1, и при этом смесь продуктов реакции содержит соединение, имеющее формулу:

где R1-C(O) является алкильной группой имеющейся в продаже жирной кислоты растительного или животного происхождения, например Emersol® 223LL или Emersol® 7021 производства Henkel Corporation.

Примером соединения (9) является двухчетвертичное соединение, имеющее формулу:

где R1 является производной жирной кислоты. Одно из таких соединений предлагается Witco Company.

При этом подразумевается, что смеси описанных выше активных компонентов мягчителей ткани также пригодны для использования в настоящем изобретении.

В упомянутых катионных азотистых солях анион А-, который является любым анионом, совместимым с мягчителем, обеспечивает электрическую нейтральность.

Наиболее часто анионом, обеспечивающим электрическую нейтральность солей такого типа, является анион сильной кислоты, предпочтительно галид, например хлорид, бромид или иодид. Могут, однако, использоваться и другие анионы, такие, как метилсульфат, этилсульфат, ацетат, формат, сульфат, карбонат и им подобные. Наиболее предпочтительно использование в качестве аниона А- хлорида и метилсульфата. Анион может, хотя это менее предпочтительно, нести двойной заряд, и в этом случае А- в приведенных выше формулах представляет собой половину анионной группы.

В некоторых воплощениях может быть желательным, чтобы жидкий состав активного компонента мягчителя ткани содержал две или более различные фазы или множество фаз. Различные фазы могут содержать одну или более жидких, газообразных или твердых фаз. В случае наличия жидких фаз может быть желательным, чтобы жидкость содержала достаточное количество растворенного газа для кавитации. Подходящие жидкости включают, но не ограничиваются ими: воду, масла, растворители, сжиженные газы, кашицы и расплавленные материалы, которые при комнатной температуре находятся в твердом состоянии. Расплавленные твердые материалы включают, но не ограничиваются ими: воски, органические материалы, неорганические материалы, полимеры, жирные спирты и жирные кислоты.

Жидкий состав, содержащий активный компонент мягчителя ткани может также содержать твердые частицы. Частицы могут содержать любой подходящий материал. Частицы могут быть любого подходящего размера, в том числе могут быть микрочастицами и наночастицами. Данные частицы могут присутствовать в жидком составе, содержащем активный компонент мягчителя ткани, в любом подходящем количестве.

Второй жидкий состав

Устройство 100 включает также второй входной патрубок 1В. Второй входной патрубок 1В используется для подачи второго жидкого состава. Второй жидкий состав может содержать любого типа материалы, известные в данной области техники и используемые в сочетании с описанными выше жидкими активными компонентами мягчителей ткани. Примеры вторых жидких составов приведены ниже. Второй жидкий состав может быть также нагретым или не нагретым. В одном из воплощений температура второго жидкого состава составляет от 40°С до 70°С.

Второй жидкий состав может содержать компоненты, выбранные из группы, содержащей силиконовые соединения, ароматические вещества, инкапсулированные ароматические вещества, диспергирующие вещества, стабилизаторы, вещества, регулирующие рН, красители, регуляторы яркости, регуляторы запаха, проароматические вещества, циклодекстрип, растворители, антимикробные вещества, грязеотталкивающие полимеры, консерванты, вещества, выводящие хлор, антиусадочные вещества, вещества, придающие ткани жесткость, вещества против образования пятен, антиоксиданты, антикоррозионные вещества, вещества, придающие форму и способствующие формированию складок, вещества, придающие мягкость, антистатики, вещества против образования складок, вещества санитарного действия, дезинфицирующие вещества, вещества, препятствующие росту микробов, плесени, гнили, антивирусные вещества, осушающие вещества, вещества, препятствующие загрязнению, грязеотталкивающие вещества, дезодоранты, освежители ткани, вещества, подавляющие запах отбеливателей на основе хлора, фиксаторы красителей, ингибиторы переноса красителей, вещества, повышающие устойчивость цвета, восстановители/освежители цвета, вещества, препятствующие старению, усилители белизны, вещества, препятствующие истиранию, вещества, повышающие износостойкость, вещества, повышающие прочность ткани, пеноподавители, ополаскиватели, вещества, защищающие от ультрафиолета, ингибиторы разрушения ткани от солнечного света, репелленты насекомых, противоаллергенные вещества, ферменты, замедлители горения, водоотталкивающие вещества, вещества, повышающие комфортность ношения ткани, противоусадочные вещества, вещества, повышающие стойкость против растяжения, загустители, хелатирующие вещества, электролиты и их смеси.

В одном из воплощений второй жидкий состав содержит силиконовые соединения, предпочтительно поли-диметил силоксановые соединения.

рН второго жидкого состава должен быть доведен таким образом, чтобы рН окончательного жидкого состава мягчителя ткани предпочтительно составлял от 2,5 до 3,2. Такой диапазон рН является предпочтительным потому, что он повышает устойчивость активного компонента мягчителя ткани.

Способ изготовления жидкого состава мягчителя ткани

В настоящем изобретении предлагается способ изготовления жидкого состава мягчителя ткани, содержащего активный компонент мягчителя ткани. Предлагаемый способ содержит этапы:

- обеспечения устройства 100, содержащего:

по меньшей мере первый входной патрубок 1А и второй входной патрубок 1В; камеру 2 предварительного смешения, имеющую входной конец 3 и выходной конец 4, при этом входной конец 3 камеры 2 предварительного смешения связан по жидкой среде с первым входным патрубком 1А и вторым входным патрубком 1В;

диафрагменный компонент 5, имеющий входной конец 6 и выходной конец 7, при этом входной конец 6 диафрагменного компонента 5 связан по жидкой среде с выходным концом 4 камеры 2 предварительного смешения, при этом конфигурация диафрагменного компонента 5 обеспечивает распыление жидкости в струю с образованием в жидкости сдвига, турбулентности и/или кавитации; вторичную смесительную камеру 8, связанную по жидкой среде с выходным концом 7 диафрагменного компонента 5; по меньшей мере один выходной патрубок 9, связанный по жидкой среде со вторичной смесительной камерой 8, для выпуска жидкости после образования в ней сдвига, турбулентности и/или кавитации, при этом упомянутый по меньшей мере один выходной патрубок 9 расположен на выходном конце вторичной смесительной камеры 8; при этом диафрагменный компонент 5 содержит по меньшей мере два диафрагменных блока 10 и 11, расположенных последовательно, и при этом каждый диафрагменный блок содержит диафрагменную пластину 12, содержащую по меньшей мере одну диафрагму 13, при этом перед диафрагменной пластиной 12 (относительно хода смешиваемой среды) расположена диафрагменная камера 14, связанная по жидкой среде с диафрагменной пластиной 12; и при этом соседние диафрагменные пластины отличны друг от друга;

- подключения одного или более подходящих устройств для перекачки жидкости к первому входному патрубку 1А и второму входному патрубку 1В;

- нагнетания жидкого состава, содержащего активный компонент мягчителя ткани, в первый входной патрубок 1А, и нагнетания второго жидкого состава во второй входной патрубок 1В, при этом рабочее давление в устройстве составляет от 0,1 атмосферы до 50 атмосфер, и при этом рабочим давлением считается давление жидкости, измеренное в камере 2 предварительного смешения;

- пропускания жидкого состава, содержащего активный компонент мягчителя ткани, и второго жидкого состава через устройство 100 с требуемым расходом, в результате чего при прохождении через устройство 100 происходит их дисперсия друг в друге;

- выпуска полученного жидкого состава мягчителя ткани из выходного патрубка 9.

Способ содержит подачу в камеру 2 предварительного смешения в виде отдельных потоков жидкого состава, содержащего активный компонент мягчителя ткани, и второго жидкого состава, содержащего прочие компоненты окончательного состава мягчителя ткани, таким образом, что упомянутые жидкости проходят через диафрагменный компонент 5. Жидкий состав, содержащий активный компонент мягчителя ткани, и второй жидкий состав проходят через диафрагменный компонент 5 под давлением. Жидкий состав с активным компонентом мягчителя ткани и второй жидкий состав могут подаваться под одинаковым давлением или под различными давлениями. Диафрагменный компонент 5 сам по себе или в сочетании с прочими компонентами устройства может иметь конфигурацию, обеспечивающую смешение жидкого состава, содержащего активный компонент мягчителя ткани, и/или образование сдвига, турбулентности и/или кавитации в каждой из упомянутых жидкостей или в смеси данных жидкостей.

Жидкости могут подаваться в устройство 100 любым подходящим способом, включая, но не ограничиваясь ими, с помощью насосов и двигателей, приводящих в движение насосы. Насосы могут подавать жидкости в устройство 100 под требуемым рабочим давлением. В одном из воплощений может использоваться 8-рамочный квадратного сечения рукав в сочетании с плунжерным насосом модели 781 производства CAT (Миннеаполис, штат Миннесота, США).

Рабочее давление типичных устройств перемешивания, в которых используются сдвиг, турбулентность и/или кавитация, составляет от 6,9 до 690 атм. Рабочим давлением считается давление в камере 2 предварительного смешения. Рабочее давление обеспечивается насосами.

Рабочее давление в соответствии с настоящим изобретением измеряется с помощью датчика давления Cerphant Т РТР35 с мембраной RVS производства Endress Hauser Instruments International AG (Швейцария). Датчик давления присоединен к камере 2 предварительного смешения посредством резьбы (внешняя резьба на корпусе камеры предварительного смешения, внутренняя резьба на датчике давления Cerphant Т РТР35).

Предпочтительное рабочее давление в соответствии с настоящим изобретением ниже, чем в обычных процессах сдвига, турбулентности и/или кавитации, но при этом достигается та же степень перемешивания жидкостей, что и в обычных устройствах. Кроме того, при тех же значениях рабочего давления, способ в соответствии с настоящим изобретением обеспечивает лучшее перемешивание, чем обычные процессы сдвига, турбулентности и/или кавитации. В одном из воплощений рабочее давление в устройстве 100 составляет от 0,1 атмосфер до 50 атмосфер. В другом воплощении рабочее давление в устройстве 100 составляет от 0,25 атмосфер до 20 атмосфер. Еще в одном воплощении рабочее давление в устройстве 100 составляет от 0,5 атмосфер до 10 атмосфер. Следует отметить, что устройство 100 при необходимости может использоваться и при более высоких значениях рабочего давления (до 690 атмосфер), которые используются в обычных процессах.

Жидкий состав с активным компонентом мягчителя ткани и второй жидкий состав, поданные в устройство 100, проходят через диафрагмы 13 и 21 диафрагменного компонента 5. Пройдя через диафрагмы 13 и 21, они выходят в форме струи. Данная струя вызывает в жидком составе, содержащим активный компонент мягчителя ткани, и во втором жидком составе сдвиг, турбулентность и/или кавитацию, в результате чего происходит взаимное диспергирование составов с образованием однородной и устойчивой дисперсии.

В обычном процессе сдвига, турбулентности и/или кавитации прохождение жидкостей через диафрагмы 13 и/или 21 под высоким давлением заставляет их смешиваться друг с другом. Та же самая степень перемешивания может быть достигнута при меньших значениях давления при прохождении жидкости через несколько последовательных диафрагм в противоположность прохождению через одну диафрагму под высоким давлением. Кроме того, при эквивалентных значениях давления прохождение жидкости через ряд диафрагм в соответствии с настоящим изобретением обеспечивает лучшее перемешивание, чем в обычном процессе сдвига, турбулентности и/или кавитации с одной диафрагмой.

Устройство 100 может характеризоваться любым подходящим временем нахождения жидкости в нем и любым распределением времени нахождения жидкости внутри аппарата 100. Некоторые подходящие значения времени нахождения включают, но не ограничиваются ими, от примерно 1 миллисекунды до примерно 1 с и более. Жидкость (жидкости) могут протекать через устройство 100 с любым подходящим расходом. Подходящие значения расхода составляют от примерно 1 до примерно 1500 л/мин или более, или могут находиться в любом более узком диапазоне в пределах упомянутого диапазона, включая, но не ограничиваясь им, диапазон от примерно 5 л/мин до примерно 1000 л/мин.

Предлагаемый способ может использоваться для приготовления множества видов составов мягчителей тканей, включая, но не ограничиваясь ими, составы в виде жидкостей, эмульсий, дисперсий, гелей и смесей.

В одном из воплощений получаемый состав мягчителя ткани является жидким при комнатной температуре. В другом воплощении получаемый состав мягчителя ткани является сильно концентрированным. Под сильно концентрированным в контексте настоящего описания подразумевается, что активный компонент мягчителя ткани присутствует в количестве от примерно 50% до примерно 90% по весу от веса состава мягчителя ткани. Еще в одном воплощении получаемый состав мягчителя ткани является сильно концентрированным и является жидким при комнатной температуре. Термин «жидкий» может включать невязкие жидкости, вязкие жидкости, эмульсии, дисперсии, гели или смеси. Получаемый состав мягчителя ткани может включать структурированные жидкости, и при этом структурирование обеспечивается частицами, присутствующими в дисперсии. Данные частицы могут быть любой формы и размера.

Сведущим в данной области техники будет понятно, в каких концентрациях должны быть добавлены компоненты для получения требуемого окончательного состава.

Еще в одном воплощении изобретения предлагается жидкий состав мягчителя ткани, изготовленный с использованием способа в соответствии с настоящим изобретением. Жидкий состав мягчителя ткани может использоваться в обычной автоматической стиральной машине, или он может использоваться как состав мягчителя ткани для ручной стирки.

Примеры

В приведенных ниже примерах показано, как способ в соответствии с настоящим изобретением может быть использован для приготовления состава мягчителя ткани, содержащего жидкие компоненты в той же степени диспергирования, что и при использовании известных альтернативных смесительных устройствах высокого давления, но при предлагаемом способе та же степень диспергирования может быть получена при более низких значениях рабочего давления. В устройствах мелкодисперсного перемешивания с использованием сдвига, турбулентности и/или кавитации степень диспергирования, или эмульсификации, может быть оценена путем сравнения средних размеров частиц, или анализа распределения размеров частиц. В устройствах мелкодисперсного перемешивания с использованием сдвига, турбулентности и/или кавитации образуются дисперсионные и/или эмульсионные составы, содержащие частицы, и данные частицы имеют размеры, которые находятся в некотором диапазоне. Обычно требуется достигнуть среднего размера частиц, имеющего определенную величину, что в свою очередь требует определенного рабочего давления в устройстве. Требуется также получить определенное распределение размеров частиц. Как правило, чем большим должен быть процент частиц меньшего размера, тем большим должно быть рабочее давление.

Пример 1

В устройство 100 подавали две жидкости, каждую через отдельный входной патрубок. Первая жидкость представляла собой расплавленное (при 80°С) катионное поверхностно-активное вещество (состав из 91% расплавленного хлорида диэтилэфир диметиламмония и 9% изопропанола). Второй жидкостью была вода при температуре 60°С. В окончательном составе содержалось 6% катионного поверхностно-активного вещества и 94% воды.

Те же самые компоненты состава подавали в гомогенизатор высокого давления Sonolator®, опять же через два отдельных входных патрубка. Площадь диафрагмы в Sonolator® составляла 1,1 мм2.

Рабочее давление в обоих устройствах составляло 4±0,2 атмосфер, по результатам измерений с помощью датчика давления Cerphant T PTP35 с мембраной RVS производства Endress & Hauser Instruments International AG (Швейцария). Датчик давления был присоединен к камере предварительного смешения посредством резьбы (внешняя резьба на корпусе камеры предварительного смешения, внутренняя резьба на датчике давления Cerphant T PTP35). Расход поддерживали на уровне 5±0,2 кг/мин, по результатам измерений с помощью расходомера Promass M производства Endress & Hauser.

Устройство в соответствии с настоящим изобретением содержало 4 диафрагменных пластины. Расстояние между соседними пластинами составляло 12 мм. Каждая пластина содержала одну диафрагму с круглым отверстием диаметром 1,9 мм. Диафрагмы были центрально расположены на осевой линии 27 устройства 100.

Как можно видеть из Таблицы 1, при давлении 4 атмосферы устройство 100 давало меньший средний размер частиц (по результатам измерений с помощью анализатора распределения размера нано-частиц «Malvem Zeta Sizer» со стандартной измерительной ячейкой, образец перед измерением разбавляли в 100 раз). Меньший размер частиц свидетельствует о лучшей взаимной дисперсии жидкостей, то есть о более эффективном их перемешивании. Устройство в соответствии с настоящим изобретением позволяло также получить состав, имеющий меньшую вязкость, по результатам измерений реометром Anton Paar при 21°С, по методу груза и чашки (концентричных цилиндров). Использовались груз и чашка из нержавеющей стали Anton Paar CC27 (диаметром 27 мм). Процедура измерения хорошо известна сведущим в данной области техники.

Сведущим в данной области техники будет понятно, что в пузырьковых дисперсиях, подобных той, что была получена в Примере 1, чем меньше размер частиц, тем ниже вязкость дисперсии.

Пример 2

В устройство 100 подавали две жидкости, каждую через отдельный входной патрубок. Первая жидкость представляла собой расплавленное (80°С) катионное поверхностно-активное вещество (состав из 91% расплавленного хлорида диэтилэфир диметиламмония и 9% изопропанола). Второй жидкостью была вода при температуре 60°С. В окончательном составе содержалось 10% катионного поверхностно-активного вещества и 90% воды.

Те же самые компоненты состава подавали в гомогенизатор высокого давления Sonolator®, опять же через два отдельных входных патрубка. Площадь диафрагмы в Sonolator® составляла 0,65 мм2.

Рабочее давление, требующееся для получения состава со средним размером 95% частиц, составляющим менее 0,2 мкм, измеряли с помощью датчика давления Cerphant Т РТР35 с мембраной RVS производства Endress & Hauser Instruments International AG (Швейцария). Датчик давления был присоединен к камере предварительного смешения посредством резьбы (внешняя резьба на корпусе камеры предварительного смешения, внутренняя резьба на датчике давления Cerphant Т РТР35).

Измерения повторяли для получения требуемого размера 95% частиц, составляющего менее 0,5 мкм, и наконец, для получения требуемого размера 95% частиц, составляющего менее 1,0 мкм.

Устройство в соответствии с настоящим изобретением содержало 5 диафрагменных пластин. Расстояние между соседними пластинами составляло 15 мм. Каждая пластина содержала одну диафрагму с круглым отверстием диаметром 1,9 мм. Диафрагмы были центрально расположены на осевой линии 27 устройства 100.

Образцы разбавляли в 100 раз и измеряли распределение размера частиц с помощью лазерного рассеивающего анализатора Horiba LA-920 по методу, хорошо известному данной области техники.

Как можно видеть из Таблицы 2, в устройстве 100 используется меньшее рабочее давление для достижения требуемого распределения размера частиц, чем в гомогенизаторе высокого давления Sonolator®.

Размеры и их значения, содержащиеся в данном документе, не следует рассматривать как строго ограниченные в точности приведенными значениями. Напротив, если не оговорено особо, под приведенным значением понимается данное значение в точности и все значения, находящиеся в функционально эквивалентной его окрестности. Так, например, значение, обозначенное как 40 мм, следует рассматривать как «примерно 40 мм».

Все документы, на которые приводятся ссылки в настоящем описании, включая ссылки на иные патенты и заявки, цитируются целиком, если явно не оговорено, что они цитируются частично или с ограничениями. Цитирование какого-либо документа не означает признание того, что цитируемый документ должен быть включен в уровень техники по отношению к изобретению, изложенному в настоящей заявке, или что цитируемое изобретение само по себе или в сочетании с другим документом, или другими документами, объясняет, предлагает или описывает идею настоящего изобретения. Кроме того, если какое-либо значение или определение понятия в настоящем документе не совпадает со значением или определением данного понятия в документе, на который дается ссылка, следует руководствоваться значением или определением данного понятия, содержащимся в настоящем документе.

Несмотря на то, что в данном документе иллюстрируются и описываются конкретные воплощения настоящего изобретения, сведущим в данной области техники будет очевидно, что возможно внесение прочих изменений и модификаций, не нарушающих идею и назначение изобретения. С этой целью имелось в виду в прилагаемой формуле изобретения представить все возможные подобные изменения и модификации в объеме настоящего изобретения.

Реферат

Настоящее изобретение относится к способу изготовления жидкого состава мягчителя ткани с использованием сдвига, турбулентности и/или кавитации. Описан способ изготовления жидкого состава мягчителя ткани, содержащего активный компонент мягчителя ткани (соединение четвертичного аммония, предпочтительно диэфирное соединение четвертичного аммония), при этом способ содержит этапы обеспечивания устройства и осуществления способа. Технический результат - предлагаемый способ требует меньшего рабочего давления, чем обычные процессы сдвига, турбулентности и/или кавитации. 5 з.п. ф-лы, 2 табл., 2 пр., 2 ил.

Формула

- обеспечивают устройство, содержащее:

по меньшей мере первый входной патрубок и второй входной патрубок; камеру предварительного смешения, имеющую входной конец и выходной конец, при этом входной конец камеры предварительного смешения связан по жидкой среде с первым входным патрубком и вторым входным патрубком; диафрагменный компонент, имеющий входной конец и выходной конец, при этом входной конец диафрагменного компонента связан по жидкой среде с выходным концом камеры предварительного смешения, при этом конфигурация диафрагменного компонента обеспечивает распыление жидкости в струю с образованием в жидкости сдвига, турбулентности и/или кавитации; вторичную смесительную камеру, связанную по жидкой среде с выходным концом диафрагменного компонента; по меньшей мере один выходной патрубок, связанный по жидкой среде со вторичной смесительной камерой, для выпуска жидкости после образования в ней сдвига, турбулентности и/или кавитации, при этом упомянутый по меньшей мере один выходной патрубок расположен на выходном конце вторичной смесительной камеры; при этом диафрагменный компонент содержит по меньшей мере два диафрагменных блока, расположенных последовательно, и при этом каждый диафрагменный блок содержит диафрагменную пластину, содержащую по меньшей мере одну диафрагму, при этом перед диафрагменной пластиной, по отношению к направлению хода смешиваемой среды, расположена диафрагменная камера, связанная по жидкой среде с диафрагменной пластиной; и при этом соседние диафрагменные пластины отличны друг от друга;

- подключают одно или более подходящих устройств перекачки жидкости к первому входному патрубку и второму входному патрубку;

- нагнетают жидкий состав, содержащий активный компонент мягчителя ткани, в первый входной патрубок, и нагнетают второй жидкий состав во второй входной патрубок, при этом рабочее давление в устройстве составляет от примерно 0,1 атмосферы до примерно 50 атмосфер, и при этом рабочим давлением является давление жидкости, измеренное в камере предварительного смешения;

- позволяют жидкому составу, содержащему активный компонент мягчителя ткани, и второму жидкому составу пройти через устройство с требуемым расходом, и при этом при их прохождении через устройство происходит их взаимная дисперсия друг в друге;

- выпускают полученный жидкий состав мягчителя ткани через выходной патрубок.

Документы, цитированные в отчёте о поиске

Композиции мягчителя тканей, содержащие смесь катионных полимеров в качестве модификаторов реологических свойств

Комментарии