Способ автоматической гибки профилей для разделительных элементов изолирующих стеклопакетов и устройство для осуществления данного способа - RU2689403C2

Код документа: RU2689403C2

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится, в первом объекте, к способу автоматической гибки профилей в процессе изготовления разделительных элементов - рамок изолирующих стеклопакетов с двойным остеклением.

Второй объект настоящего изобретения относится к автоматическому гибочному устройству (станку) для осуществления способа, являющегося предметом изобретения.

Как известно, первые станки для гибки профиля появились на рынке около двадцати лет назад, как для удовлетворения растущей потребности в изолирующих стеклопакетах или остеклении с двумя или тремя листами стекла, так и для улучшения и совершенствования процесса сборки изолирующих стеклопакетов, а также упрощения выполняемых персоналом операций, при одновременном повышении производительности.

Таким образом, с технической точки зрения, разделительные рамки изолирующих стеклопакетов, выполненные на станке для гибки профиля, углы которых выполнены гибкой вместо резания, представляют собой существенное усовершенствование, поскольку угол, выполненный гибкой, улучшает внутренние изолирующие свойства стеклопакета с двойным или тройным остеклением и препятствуют формированию участков разъединения разделительной рамки.

Фактически, гнутые рамки имеют четыре угла, выполненные гибкой, и прямой соединитель, замыкающий стык на открытой стороне.

В углах остекления, которые являются точками, наиболее предрасположенными к утечкам, гнутая рамка менее подвержена потерям или утечкам по сравнению с рамкой, четыре вершины или угла которой замкнуты при помощи угловых стыковочных элементов.

Известные станки для гибки профиля осуществляют процесс гибки внутренних разделительных рамок или разделительных профилей изолирующих стеклопакетов, при этом разделительные профили, в основном, изготавливаются и продаются в виде сортового проката фасонного профиля длиной пять или шесть метров, имеющего практически прямоугольное сечение, в нижней части которого имеются два скошенных участка с радиусами скругления, а ширина может изменяться в пределах от 6 мм до более чем 30 мм, хотя наиболее широко используются профили шириной от 8 до 24 мм, высота которых обычно составляет от 6,3 до 7 мм.

Упомянутые выше профили выполнены из различных материалов, которые, в общем, могут быть отнесены к трем классам материалов.

Наиболее распространенными разделительными элементами, имеющимися в продаже, являются алюминиевые профили, обработка которых может осуществляться самым простым и экономичным способом.

Этот тип материала является наиболее распространенным во всем мире, даже несмотря на то, что он не обеспечивает оптимального результата из-за сравнительно низких теплоизолирующих свойств.

В течение последнего десятилетия также были разработаны композитные профили, частично выполненные из нержавеющей стали, а частично - из пластмассы, которые постепенно приобретают все большее распространение в Италии и на европейском рынке.

Вышеупомянутые профили или разделительные элементы (рамки) получили название «Теплой кромки» (Warm Edge).

Они обеспечивают улучшенную теплоизоляцию, поскольку имеют в своем составе малое количество материала с высокой теплопроводностью.

Однако, структура этих материалов обуславливает значительное усложнение процесса гибки.

В действительности, хотя их внутренняя часть выполнена из пластмассы, а значит, легко может быть изогнута, наружная часть выполнена из стали, то есть имеет более высокую жесткость.

По этой причине, для изгибания наружной стальной части профиля, в станке для гибки профиля требуется создать и приложить к профилю значительное изгибающее усилие.

С другой стороны, пластмасса обладает сопротивлением операции изгибания и стремится вернуться в исходное состояние.

Кроме того, в соответствии с действующими нормативными требованиями, удлинение профиля в точке изгиба по отношению к его прямой стороне не должно превышать 0,3 мм, и это требование следует учитывать надлежащим образом при последующих операциях обработки.

Наконец, в силу перечисленных выше факторов, очень сложно обеспечить надлежащий эстетичный вид внутренней части участка изгиба, что является важным требованием для законченного изделия или рамки, поскольку такая законченная рамка будет видна внутри стеклопакета/остекления окна или двери, а значит, очень важно скрыть все видимые дефекты, которые могут отрицательно влиять на оптические свойства остекления.

Вследствие упомянутых выше факторов, по сравнению с алюминиевыми профилями, упомянутые профили «Теплая кромка» (Warm Edge) являются более сложными в обработке, и только некоторые из предшествующих гибочных станков действительно приспособлены для качественной гибки таких профилей.

К указанному выше также следует добавить тот факт, что за последние годы на рынке появились некоторые типы профилей, которые, хотя и считаются относящимися к классу профилей «Теплая кромка» (Warm Edge), отличаются от них как по характеристикам теплопроводности/состава, так и значительной сложностью способов гибки/механической обработки.

Упомянутые выше профили выполнены из композитных экструдированных материалов, обычно это стекловолокно и ПВХ в разных соотношениях, с наружной металлической пленкой, нанесенной на три стороны профиля.

Этот последний тип материала в настоящее время обладает наиболее выгодными эксплуатационными характеристиками с точки зрения пониженной теплопроводности, то есть обеспечивает улучшение теплозащитных свойств остекления, изготовленного с применением этого материала.

Однако, из-за описанных выше свойств этих материалов их гибка не может быть выполнена на предшествующих гибочных станках, поскольку перед осуществлением гибки эти материалы в обязательном порядке должны быть подвергнуты нагреву на участке, который подлежит гибке, а по завершении гибки изогнутая часть должна быть охлаждена, вследствие чего такие профили обычно рассматриваются как не подлежащие гибке, и при использовании для изготовления рамок изолирующих стеклопакетов такие профили обычно разрезаются на части, соответствующие размерам сторон стеклопакета, которые затем собираются при помощи угловых соединительных элементов.

Такой технологический процесс, даже если считать его приемлемым, влечет за собой увеличение затрат времени на изготовление рамки, а также связан с формированием четырех точек разрыва в четырех вершинах рамки.

Рабочий режим или режим обработки предшествующих станков для гибки профиля, предназначенных для обработки только разделительных элементов из алюминиевого сплава и материала «Теплая кромка» (Warm Edge), которые не требуют выполнения каких либо операции по нагреву перед гибкой, в целом довольно схожи для всех гибочных станков, имеющихся в коммерческом доступе в настоящее время и обычно содержащих автоматизированную систему гибки и связанную с ней систему резки.

Профили длиной 5 или 6 метров вначале загружаются в приспособление для хранения заготовок, которое содержит ряд различных операционных секций, которые используются оператором для загрузки обрабатываемых профилей.

Более конкретно, упомянутые профили загружаются в устройство для гибки профилей, где выполняются все технологические операции, требуемые для изготовления законченной раздеительной рамки.

Подача профиля и измерение длины, необходимой для изготовления требуемой рамки, осуществляется при помощи системы, в состав которой входит датчик положения и фотоэлемент.

В частности, после подачи обрабатываемой заготовки в секцию обработки, упомянутая заготовка приводится в исходное или нулевое положение или, при необходимости, требуемая «нулевая» точка формируется в результате операции обрезки.

Далее осуществляется перемещение заготовки, чтобы обеспечить требуемую длину первой стороны рамки, при этом такая длина будет соответствовать заданной части первой стороны рамки, поскольку на практике упомянутая первая сторона будет разделена на два участка, которые в конце процесса изготовления рамки будут соединены при помощи прямолинейного соединительного элемента.

В это время устройство задействует множество рабочих функций для выполнения гибки первой вершины или угла рамки.

В частности, профиль жестко фиксируется в зажиме, который препятствует дальнейшим перемещениям профиля; гибочный узел располагается на верхней части профиля, обеспечивая возможность дальнейшей гибки и в то же время препятствуя любым деформациям внутренней части рамки.

Рычаг автоматизированного подъема осуществляет операцию гибки за счет подъема той части профиля, которая была проведена через точку гибки на этапе позиционирования профиля, тем самым обеспечивая формирование первой стороны рамки.

По завершении гибки первой вершины или угла рамки, рычаг автоматизированного подъема будет отведен вниз в исходное или «нулевое» положение; верхний гибочный узел будет возвращен в исходное положение готовности, а фиксирующий зажим будет открыт, что снова позволит выполнять перемещения профиля.

Далее снова будет приведена в действие система перемещения заготовки, которая обеспечит подачу заготовки или профиля в положение, требуемое для выполнения гибки второй вершины или угла рамки.

Этот способ изготовления продолжают до тех пор, пока не будет полностью сформирована рамка, а весь технологический процесс завершается обрезкой профиля в точке, где рамка должна быть замкнута при помощи прямого соединителя, образуя готовый разделительный элемент, предназначенный для установки внутри изолирующего остекления.

Из вышесказанного должно быть очевидно, что система гибки является наиболее важным компонентом гибочного станка и, соответственно, она содержит ряд элементов, в том числе фиксирующий зажим, верхний гибочный узел и автоматизированный гибочный рычаг.

Верхний гибочный узел в большинстве предшествующих станков для гибки профиля состоит из гибочного элемента, зависящего от размера и типа обрабатываемого материала, вследствие чего этот элемент подлежит замене при каждом изменении материала или технологической операции.

Соответственно, предшествующий цикл гибки содержит три технологических этапа, а именно: вставка верхнего гибочного узла внутрь зажима; замыкание зажима, препятствующее деформации заготовки или профиля; и подъем гибочного рычага, который обеспечивает отгибание той части профиля, которая была проведена через зажим и которая будет формировать участок первой стороны изготавливаемой рамки.

Операция гибки выполняется для получения угла в 90°, при этом гибка профиля происходит в верхнем гибочном узле.

Такой процесс гибки является непрерывным.

Размеры и данные, связанные с изготавливаемыми рамками, настраиваются оператором станка или поступают от оптимизированных программ, а затем загружаются в станок для гибки профиля, обеспечивая автоматическое выполнение всего технологического процесса.

Предшествующие станки предназначены для обработки одного профиля за операцию, и после завершения обработки каждого профиля такой станок автоматически выполняет соединение обработанной заготовки или профиля со следующей заготовкой или профилем, находящимся в приспособлении для хранения.

Поскольку упомянутые выше профили «Теплая кромка» (Warm Edge) имеют значительные конструктивные отличия от алюминиевых профилей, станок для гибки профилей должен обладать возможностью регулировки разнообразных настроек, которые критически важны для правильного изготовления законченной рамки.

И наоборот, для гибки материалов типа «Теплая кромка» (Warm Edge), требующих нагрева, описанный выше способ должен содержать, по меньшей мере, этап нагревания и систему для нагревания профиля в сечении или на участке, где будет выполняться гибка, а также систему охлаждения, обеспечивающую охлаждение профиля после выполнения его гибки.

Таким образом, даже несмотря на то, что в коммерческом доступе имеются гибочные станки, адаптированные к гибке профилей типа «Теплая кромка» (Warm Edge), требующих нагрева, эти предшествующие гибочные станки по результатам гибки не обеспечивают удовлетворительную точность и эстетичный внешний вид.

Чтобы обеспечить обработку материалов типа «Теплая кромка» (Warm Edge), которые требуют нагревания перед выполнением гибки, были спроектированы системы для нагревания заготовок/профилей, входящие в состав гибочного станка, при этом гибочный станок был оснащен специально спроектированными вспомогательными средствами, которые позволяют обрабатывать упомянутые профили типа «Теплая кромка» (Warm Edge), требующие нагревания.

Однако, основной недостаток упомянутых выше предшествующих гибочных станков заключается в том, что оператор не может выполнять обработку материала, не подлежащего нагреву, сразу после обработки материала, для которого нагрев необходим, и наоборот.

В действительности, между двумя вышеупомянутыми операциями необходимо предусматривать период простоя, позволяющий оператору установить/демонтировать требуемые вспомогательные приспособления и оснастку.

В документе WO 00/69726 описаны способ и устройство для выполнения углов, с ограничением на три стороны, из листового материала с ровной поверхностью.

В этом предшествующем способе и устройстве края пластины, которые расположены смежно с углом, выполнены скошенными вдоль основной продольной части, параллельно ровной поверхности пластины, и имеют криволинейный контур на участке формируемого угла, от скошенной боковой кромки до плоскости ровной поверхности пластины. Криволинейный переходный участок предварительно сформированной заготовки затем прижимается к упорному инструменту и входит в контакт с, по меньшей мере, одной зоной сборки, которая перекрывает участок угла в поперечном размере. Угол формируется далее, путем гибки материала и его обрезки на режущем устройстве.

В данном документе такой угол не имеет двух сходящихся сторон, расположенных точно под углом в 90°.

Кроме того, данный документ не описывает и не предполагает использования нагревания и охлаждения воздухом при формировании угла.

Кроме того, данный предшествующий способ и устройство приспособлены только для обработки листового металла с ровной поверхностью. Говоря иначе, этот предшествующий способ и устройство не позволяют осуществлять обработку всех материалов с обдувом холодным и горячим воздухом в угловой области и, кроме того, область выполняемого сгиба не обеспечивает формирования точного угла в 90°.

Документ US 5136871 А описывает способ и устройство для гибки полых профилей при изготовлении разделительных рамок для изолирующих стеклопакетов. В этом документе, во время гибки полосы профиля в разделительную рамку для изолирующих стеклопакетов, полоса подается зажимом и смещается в сторону подачи полосы полого профиля на заданное расстояние так, чтобы расположение изгибаемой полосы профиля в конкретном случае было выровнено относительно гибочного упора. Во время процесса гибки, осуществляемой при помощи гибочного рычага, полоса профиля фиксируется губками гибочной головки, а зажим перемещается обратно в исходное положение. После окончательного продвижения полосы полого профиля остаток отрезается от введенного профиля и выполняется окончательный этап гибки. Во время изготовления разделительной рамки пустотелый профиль постоянно удерживается зажимом или губками гибочной головки.

Данный документ не описывает и не предполагает использования нагревания и охлаждения воздухом при формировании угла.

Кроме того, в данном документе не предусмотрено создание вершин с точными углами сгиба в 90°.

Документ US 5161401 А описывает устройство для изготовления криволинейных элементов из пустотелого профиля, в которых радиус кривизны и длина искривленной или угловой секции элемента профиля могут быть выбраны произвольно.

Этот последний документ не предусматривает использования процессов нагревания или охлаждения при помощи воздуха и, кроме того, углы рамки, производимой при помощи данного устройства, не будут изогнуты точно под углом 90°, однако, как заявлено, угол имеет радиус кривизны, который может быть выбран произвольно, но в состав устройства не включено приспособление, обеспечивающее точную гибку профиля под углом 90°.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Соответственно, для устранения упомянутых выше недостатков предшествующих станков для гибки профиля, задачей настоящего изобретения является разработка способа гибки профиля и устройства, управляемого выделенным компьютером и специализированной компьютерной программой, позволяющих обрабатывать профили всех описанных выше типов, в частности, алюминиевые профили, профили «Теплая кромка» (Warm Edge), которые не должны подвергаться нагреву, и профили «Теплая кромка» (Warm Edge), которые должны подвергаться нагреву, при помощи универсального гибочного узла и операций нагревания и охлаждения и системы, предназначенной для нагрева профилей типа «Теплая кромка» (Warm Edge).

Также задачей настоящего изобретения является создание устройства для гибки профиля, которое конструктивно было бы очень простым и выгодным для пользователей, позволяло значительно упростить работу последних и обеспечивало удовлетворение текущих требований, связанных с усовершенствованными профилями, изготовленными из материалов, которые все труднее поддаются обработке.

Дополнительной задачей настоящего изобретения является обеспечение такого способа гибки профиля и реализующего его устройства, которые были бы приспособлены для точной гибки профиля под углом 90°; с внутренней частью, согнутой точно под углом 90° и без каких-либо утолщений, которая была бы аналогична отрезному профилю, замкнутому при помощи приспособления для углового соединения.

Еще одной важной задачей настоящего изобретения является обеспечение такого способа гибки профиля и реализующего его устройства, в котором бы все рабочие узлы устройства были бы интегрированы в состав единого гибочного станка.

Еще одной важной задачей настоящего изобретения является обеспечение такого способа гибки профиля и реализующего его устройства, которые были бы приспособлены для выполнения рамок с тремя гнутыми углами и одним угловым соединением, которое легко может выбираться оператором, например, рамка с четырьмя гнутыми углами, замкнутая прямолинейным соединителем, или рамка с тремя гнутыми углами, замкнутая при помощи углового соединителя, при этом такой станок, благодаря своим конструктивным особенностям, должен быть очень надежным и безопасным в эксплуатации.

Технический результат, достигаемый при использовании данного конструктивного решения, станет более очевидным из нижеследующего описания, раскрывающего существо предлагаемого способа гибки профиля и реализующего этот способ станка согласно приложенной формуле изобретения.

Главная и дополнительные поставленные задачи решаются тем, что в способе гибки профилей для изготовления разделительных рамок двух - или трехслойного изолирующего остекления, в которых профили выполнены либо из алюминиевого проката, либо материалов «Теплая кромка» (Warm Edge), относящихся к типу, допускающему как гибку без нагрева, так и гибку с нагревом части, подлежащей гибке, либо выполнены из композитного материала с применением стекловолокна и ПВХ и имеют наружную металлическую пленку на трех сторонах профиля, содержащем, по меньшей мере, этап: автоматической подачи профиля в секцию обработки, этап немедленного приведения профиля в зону или положение гибки, согласно изобретению, в случае, когда означенный профиль выполнен из материала, подлежащего нагреву, способ содержит дополнительно этап непосредственного нагрева профиля, жестко зафиксированного в зажиме в положении гибки до податливого состояния при помощи форсунок горячего воздуха, без перемещения профиля в податливом состоянии, с обеспечением одновременного нагрева верхней и нижней частей этого профиля, в конце нагрева верхнюю и нижнюю форсунки горячего воздуха деактивируют, верхние форсунки отводят, в то время как самоцентрирующийся гибочный пуансон подается в положение гибки к зафиксированному в зажиме профилю, при этом в ходе подачи гибочный пуансон сначала смещается в промежуточное положение между своим исходным положением и рабочим положением, чтобы войдя в зацепление между передней и задней губками зажима, обеспечить гибку профиля в нагретой зоне на точный угол изгиба 90°, так, что внутренняя часть профиля точно располагается под углом 90°, после чего осуществляют охлаждение профиля, изогнутого на точный угол 90°.

Желательно верхние форсунки горячего воздуха являющиеся выдвижными форсунками, приводить в положение нагрева, по существу совпадающее с положением гибки, и отводить упомянутые верхние форсунки из положения гибки для их приведения в исходное положение в конце этапа нагрева, при этом нижние форсунки горячего воздуха остаются в зафиксированном неподвижном состоянии.

Целесообразно, что бы на этапе автоматической подачи профиля, последний загружали на опорные ролики до тех пор, пока участок профиля требуемой длины не будет проведен через точку гибки таким образом, чтобы часть профиля, расположенная за сечением гибки, образовывала часть первой стороны изготавливаемой рамки.

В предпочтительном варианте способ содержит: подачу профиля для достижения положения гибки, перемещая профиль до тех пор, пока необходимая длина профиля не пройдет через точку гибки, в зависимости от конечного размера изготавливаемой рамки, часть профиля, расположенная за сечением гибки, составляет часть первой стороны рамки; перемещение в положение нагрева верхней системы нагревания горячим воздухом для приведения форсунки верхней системы нагревания горячим воздухом в положение на высоте около 0,1/0,2 мм над упомянутым профилем; начало нагревания путем обдува горячим воздухом, также поступающим через форсунку нижней системы нагревания, благодаря чему обеспечивается нагревание профиля в верхней и нижней зонах, соответственно; по завершении нагревания деактивируются верхние и нижние нагревательные форсунки; отвод верхней форсунки с одновременной подачей самоцентрирующегося гибочного пуансона в его рабочее положение, при этом самоцентрирующийся гибочный пуансон смещается сначала в промежуточное положение между исходным и рабочим положением, чтобы войти в контакт с подвижной передней и неподвижной задней губками зажима, фиксирующего профиль, при этом подвижная передняя губка упомянутого зажима смещается по направлению к задней губке, чтобы войти в контакт с профилем и прижать его к неподвижной губке зажима, вследствие чего профиль будет зафиксирован между двумя губками зажима и, за счет зацепления между самоцентрирующимся гибочным пуансоном и передней губкой, гибочный пуансон будет выровнен относительно рабочего положения, благодаря чему профиль будет зафиксирован в горизонтальной плоскости, а самоцентрирующийся гибочный пуансон готов для фиксации в вертикальной плоскости, после чего самоцентрирующийся гибочный пуансон будет перемещен вниз, чтобы прижать профиль к нижней опоре/нагревательной форсунке, закрепленной на неподвижной губке зажима; затем нагретый и зафиксированный профиль будет изогнут при помощи гибочного пуансона, который, в своем исходном положении, составляет часть плоскости скольжения профиля, упомянутый рычаг поворачивается вокруг опорной оси, прилагая к профилю усилие, поднимающее означенный профиль до угла 90° и точно изгибающее профиль в точке, где системой нагревания была обеспечена его податливость; упомянутая точка практически совпадает с центром нижней нагревательной форсунки; затем изогнутый профиль охлаждается путем обдува точки изгиба струями охлаждающего воздуха, благодаря чему изогнутый материал вновь приобретает жесткость, при этом охлаждающий воздух поступает, по меньшей мере, из верхней охлаждающей форсунки, встроенной в верхний гибочный узел с пуансоном и дополнительной нижней охлаждающей форсунки, при этом верхний гибочный узел включает в себя контур подачи воздуха, благодаря чему профиль остается зафиксированным и на этапе охлаждения, что препятствует деформации гнутого профиля; гибочный рычаг после выполнения гибки профиля переводится в свое исходное положение с одновременной подачей охлаждающего воздуха; в конце этапа охлаждения все рабочие элементы возвращаются в свое исходное положение и профиль высвобождается из зажима, а гибочный пуансон отводится, тем самым обеспечивая первое перемещение частичного отвода гибочного пуансона, при этом передняя подвижная губка отводится от внутренней губки в конечное положение хода, высвобождая профиль, что позволяет переместить профиль для дальнейшей обработки или выполнения следующих этапов обработки; за счет зацепления с самоцентрирующимся гибочным пуансоном, передняя губка раздвигается далее, высвобождая гибочный пуансон, при этом последний отводится вверх, завершая технологический цикл обработки профиля, после чего начинается новый цикл обработки, осуществляемый повторением всех уже выполненных технологических этапов для гибки трех оставшихся углов изготавливаемой рамки.

Поставленные задачи решаются также и тем, что в устройстве гибки профилей при изготовлении рамок для изолирующего двух или трехслойного остекления, с использованием способа по п. 1, управляемом компьютером и содержащем, связанные между собой общим взаимным подключением приспособление для хранения, предпочтительно шестипозиционного типа, для хранения профилей, неподвижные конструкции для хранения профилей, пульт управления приспособлением для хранения, автоматическую секцию соединения профилей; панельную конструкцию обрабатываемого профиля; автоматическую систему привода перемещения профиля, главный пульт управления устройством и разрешения аварийных ситуаций; систему резки профиля; автоматическую систему нагрева/гибки/охлаждения профиля; систему поддержки для персональных или переносных компьютеров, обеспечивающих управление устройством; пульт регулирования и управления температурой при гибке профиля под углом 90° с необходимостью нагрева, согласно изобретению, автоматическая система нагрева/гибки/охлаждения профиля встроена в устройство и содержит средства нагрева подаваемого горячего воздуха, систему подачи горячего воздуха и систему нагрева, включающую в себя установленную с возможностью выдвигания верхнюю систему нагрева и нижнюю систему нагрева с управляемой активацией/деактивацией, при этом верхняя система нагрева установлена с возможностью обеспечения нагрева верхней части профиля, позволяя горячему воздуху воздействовать на точно определенный участок профиля, в зоне, которая должна быть подвергнута гибке, непосредственно в точке изгиба, благодаря чему нагретая часть профиля приобретает податливость и, в некоторых своих точках, достигает полужидкого состояния и при координации со средствами гибки позволяет достичь, внутреннего угла с прямолинейными сторонами без каких-либо дефектов и качеством поверхности, аналогичным чистому разрезу; при этом устройство дополнительно включает в себя верхний гибочный узел, приспособленный для гибки всех типов материала, шириной 8-24 мм, что позволяет изменять толщину или тип материала, не заменяя частей упомянутого устройства.

В предпочтительном варианте выполнения устройство содержит с общим взаимным подключением в своем составе, по меньшей мере, множество опорных роликов для перемещения профиля, выдвижную верхнюю систему нагрева, самоцентрирующийся гибочный пуансон с интегрированной верхней системой охлаждения; систему подъема и гибки профиля; зажим для фиксации профиля в положении гибки, нижнюю фиксированную систему нагрева, предпочтительно пневматическую систему перемещения верхней системы нагрева упомянутой системы нагрева/гибки/охлаждения, включая, верхние средства охлаждения струей воздуха и дополнительно нижние средства охлаждения струей воздуха.

При этом желательно, что бы верхняя система охлаждения была встроена в гибочный узел.

Целесообразно также, что бы система подъема/гибки профиля содержала гибочный рычаг, выполненный с возможностью точной гибки профиля на угол 90°, при этом рычаг в своем исходном положении составляет часть поверхности скольжения профиля и установлен с возможностью поворота вокруг опорной оси и приложения к профилю изгибающего усилия точно в той точке, в которой профиль приобрел податливость при помощи системы нагревания, причем упомянутая точка совпадает с центром нижней нагревательной форсунки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие отличительные особенности и преимущества настоящего изобретения станут более очевидными благодаря следующему подробному описанию предпочтительных вариантов его осуществления способа гибки профиля и устройства для его осуществления, являющихся предметом настоящего изобретения, со ссылками на прилагаемые чертежи, на которых:

Фиг. 1 изображает в общем виде компоновку основного оборудования в предпочтительном варианте осуществления станка для гибки профиля;

Фиг. 2 - схематически предпочтительный вариант осуществления автоматической системы нагревания, гибки и охлаждения профиля, входящей в состав станка для гибки профиля;

фиг. 3 - первый технологический этап способа гибки профиля, в ходе которого осуществляется подача профиля;

фиг. 4 - этап нагревания профиля;

Фиг. 4А - вид по стрелке А на фиг. 4;

Фиг. 5 - схематически технологический этап отвода системы нагревания и позиционирования самоцентрирующегося элемента гибочного пуансона, а также замыкания передней губки зажима профиля;

Фиг. 5а-5d - технологические этапы данного способа, начиная с исходного положения элементов рамки (фиг. 5а), расположения самоцентрирующегося элемента гибочного пуансона и замыкания передней губки зажима профиля (фиг. 5b-5d);

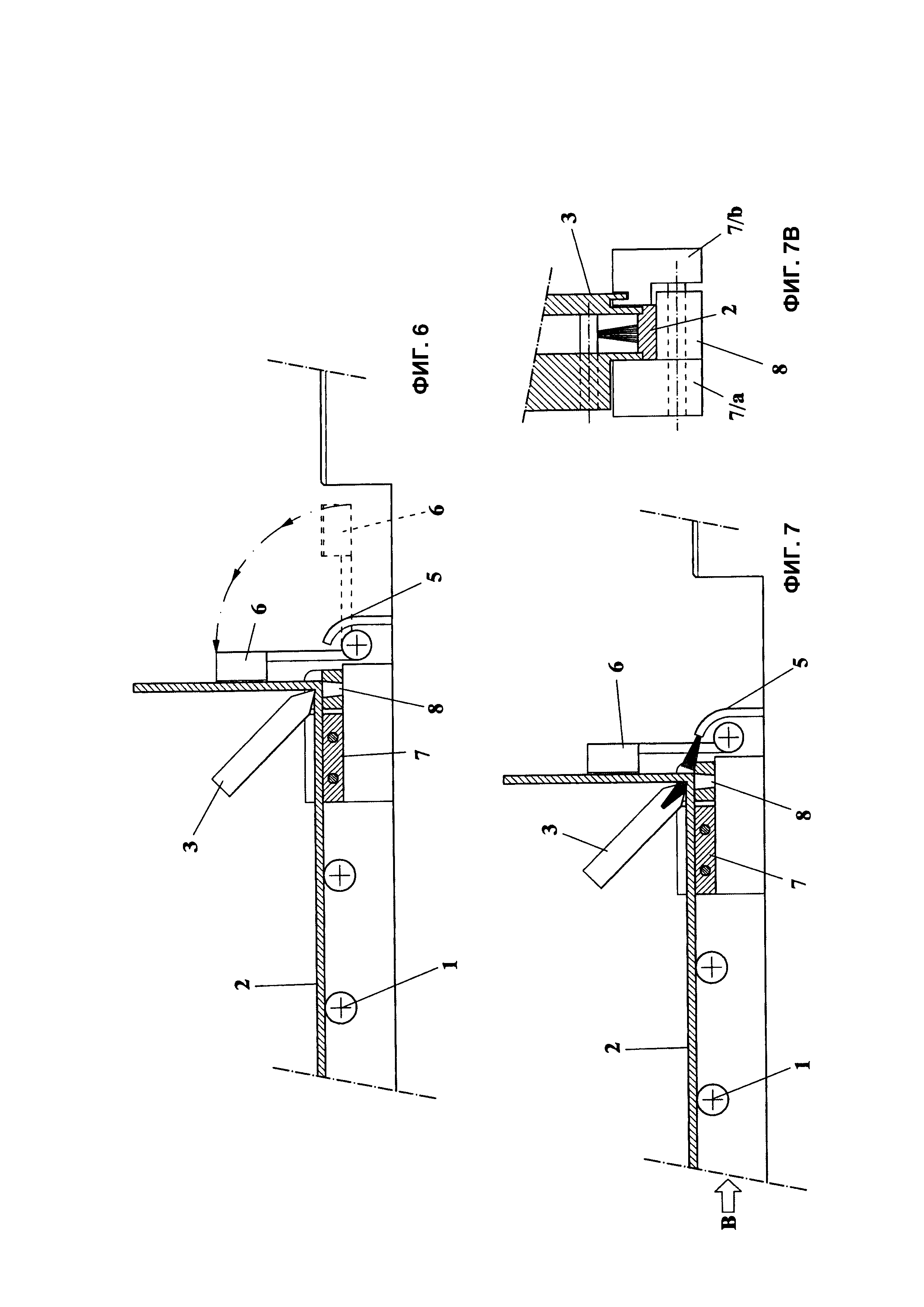

Фиг. 6 - схематически еще один вид, показывающий технологический этап гибки профиля;

Фиг. 7 - схематически еще один вид, показывающий технологический этап охлаждения изогнутого профиля;

Фиг. 7В - сбоку в направлении стрелки В на фиг. 7;

фиг. 8 - технологический этап, в ходе которого гибочный рычаг возвращается в свое исходное положение;

Фиг. 8В - вид сбоку в направлении стрелки В на фиг. 8;

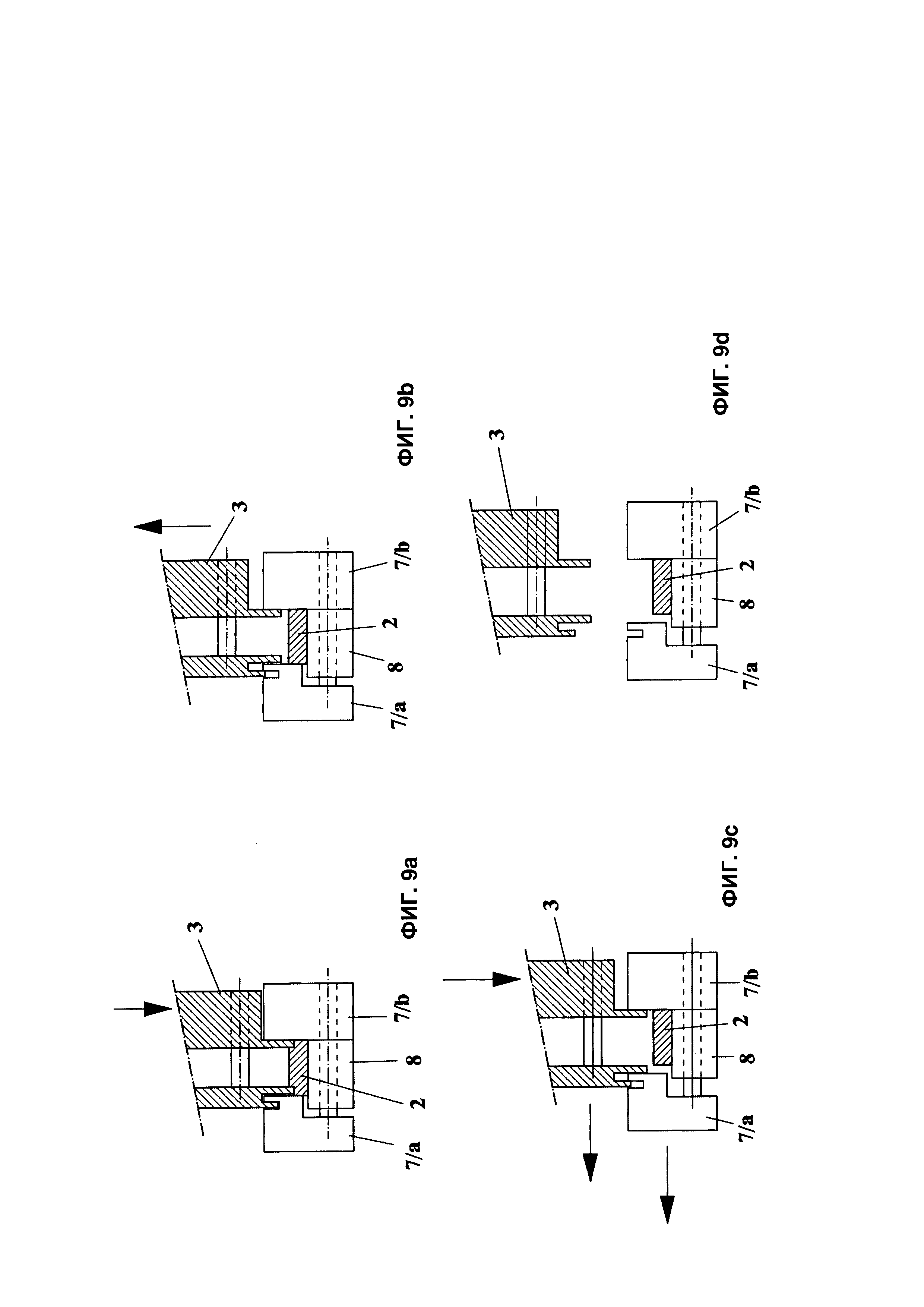

фиг. 9 - технологический этап, в ходе которого происходит разблокировка изогнутого профиля;

Фиг. 9а-9d - подробные виды, показанные в направлении стрелки А на фиг. 9.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Перед более подробным раскрытием предпочтительных вариантов осуществления настоящего изобретения будут кратко раскрыты два предшествующих технических решения, касающихся обработки профилей «Теплая кромка» (Warm Edge).

Первое решение заключается в соответствующей адаптации или модификации стандартного станка для гибки профилей, которая заключается в обеспечении способности упомянутого станка выполнять требуемый тип механической или иной обработки.

В противоположность первому, второе техническое решение заключается в проектировании полностью отличающегося станка, который не выполняет операцию гибки профиля, а обеспечивает выполнение операции герметизации или сварки на вершинах сторон рамки, которые предварительно были разрезаны; это второе решение не связано с настоящим изобретением, поскольку станок, являющийся предметом изобретения, фактически относится к существенному усовершенствованию стандартного станка для гибки профиля первого технического решения.

Другими словами, Заявитель усовершенствовал типовой станок из первого решения, чтобы обрабатывать материалы типа «Теплая кромка» (Warm Edge), которые не должны подвергаться нагреву, а также материалы типа «Теплая кромка» (Warm Edge), которые должны подвергаться нагреву, предусмотрев инновационную систему нагревания для нагрева профиля непосредственно на станке, которая устраняет все описанные выше недостатки предшествующих станков для гибки профиля и, в частности, недостаток предшествующего станка, из-за которого оператор не может обрабатывать материал, который не должен подвергаться нагреву, а затем выполнять гибку профиля, который требует наличия нагрева, и наоборот.

Как уже отмечалось, в предшествующем станке между двумя вышеупомянутыми рабочими режимами должен быть предусмотрен период простоя, который позволит оператору смонтировать/демонтировать приспособления станка, в то время как в станке, являющемся предметом настоящего изобретения, согласно основному объекту настоящего изобретения, все необходимые устройства уже установлены или встроены в сам станок.

В связи с этим следует отметить, что в предшествующем станке нагревание профилей осуществляется электрическим сопротивлением, действующим на конкретный участок материала, подлежащего гибке, вследствие чего нагревается только часть или секция профиля размером около 1,5 см и, по достижении нужной температуры, нагретая часть будет находиться в податливом состоянии, обычно при температуре от 160°С до 280°С.

По завершении нагревания части или секции, подлежащей гибке, для выполнения первого угла рамки профиль смещается, т.е. переводится в положение для выполнения гибки первого угла рамки, причем это перемещение осуществляется, когда профиль находится в податливом состоянии, из-за чего могут возникать проблемы с точностью гибки.

По достижении положения гибки выполняются технологические этапы, которые, в значительной степени, аналогичны тем, который осуществляются при гибке профилей, не подлежащих нагреву, и уже были раскрыты ранее.

Со ссылками на упомянутые выше фигуры, настоящее изобретение будет раскрыто подробным образом в отношении первого предпочтительного варианта осуществления станка для гибки профиля, являющегося предметом настоящего изобретения, предназначенного для гибки как материала «Теплая кромка» (Warm Edge), не подлежащего нагреву, так и для материала «Теплая кромка» (Warm Edge), который должен быть нагрет при гибке.

Со ссылкой на фиг. 1, в данном документе показана общая конфигурация гибочного станка в соответствии с настоящим изобретением.

На этой фигуре буквенными позициями обозначены, соответственно:

А - устройство для хранения профиля, предпочтительный тип которого имеет шесть позиций или отсеков; В - неподвижные конструкции для хранения коробок или ящиков с профилем; С - панели управления устройством хранения; D - секция автоматического соединения профиля; Ε - панельная конструкция для поддержки обрабатываемого профиля; F - система автоматической подачи профиля; G - главный пульт управления станком и устранения аварийных ситуаций; H - система резки профиля; L - автоматическая система нагревания/гибки/охлаждения профиля; M - система поддержки «ноутбука» или «персонального компьютера», обеспечивающего регулирование и управление станком; N - панель регулировки и контроля температуры обработки профиля, подвергающегося нагреву.

На фиг. 2 схематично показана компоновка оборудования гибочного устройства, в частности, автоматическая система нагрева, гибки и охлаждения профиля.

Номера позиций на фиг. 2 обозначают следующие компоненты: 1 - опорный ролик; 2 - обрабатываемый профиль; 3 - верхний самоуцентрирующийся гибочный узел со встроенной верхней системой охлаждения; 4 - верхняя система нагрева; 5 - нижняя система охлаждения; 6 - система подъема/гибки профиля (рычаг поднятия профиля); 7 - устройство зажима профиля в положении для гибки (а - переднее положение, допускающее перемещение профиля; b - заднее положение фиксации профиля); 8 - передняя система нагрева.

На фиг. 3 показан технологический этап I подачи первого профиля 2.

На фиг. 3, позиция 1 обозначает опорные ролики профиля; 2 - обрабатываемый профиль; 5 - нижняя система охлаждения; 6 - система подъема/гибки профиля (рычаг поднятия профиля); 7 - устройство зажима, зажимающее профиль в положении гибки (а - переднее положение; b - заднее положении фиксации).

Технологический этап I способа гибки, являющегося предметом данного изобретения, показанный на фиг. 3, предусматривает подачу профиля 2 до тех пор, пока он не достигнет заданного положения для гибки.

Профиль 2, загруженный на опорные ролики 1, приводится в движение, что позволяет провести через точку гибки часть профиля требуемой длины.

Очевидно, что эта длина будет зависеть от окончательного размера изготавливаемой рамки.

Профиль загружается или приводится в движение до точки, в которой часть, предназначенная для формирования первой вершины или угла рамки, будет расположена в зоне гибки.

Часть профиля, расположенная перед сечением гибки, образует участок первой стороны рамки, длина которого буде соответствовать, как уже говорилось ранее, заданной части первой стороны рамки, поскольку эта первая сторона будет разделена на две части, а в конце операции по изготовлению рамки будет соответствующим образом замкнута при помощи прямых соединителей.

На фиг. 4 и 4А показан последующий второй технологический этап данного способа, являющегося предметом изобретения, который представляет собой этап нагрева; позиция 2 снова обозначает обрабатываемый профиль; 4 - верхняя система нагрева; 7 - устройство зажима профиля в положении гибки (а - переднее положение, допускающее перемещение профиля; b - заднее положение фиксации профиля); 8 - нижняя система нагрева.

Упомянутый выше этап нагрева предусматривает перевод в рабочее положение верхней нагревательной форсунки 4, которая будет расположена на высоте около 0,1 / 0,.2 мм над профилем 2, после чего начнется процесс нагрева путем обдува горячим воздухом, поступающим через форсунку верхней нагревательной системы 4 (форсунку 4) и форсунку нижней нагревательной системы 8 (форсунку 8), благодаря чему будет осуществляться нагрев профиля в соответствующей верхней и нижней зоне.

Нагрев профиля 2 горячим воздухом составляет основной объект настоящего изобретения.

На фиг. 5 показаны технологические этапы отвода верхней нагревательной системы; позиционирования самоцентрирующегося гибочного пуансона и замыкания передней губки зажима, последующие технологические этапы которого показаны на фиг. 5а-5d.

На фиг. 5 и 5а-5d позиция 2 по-прежнему обозначает обрабатываемый профиль; 3 - верхний самоцентрирующийся гибочный узел со встроенной верхней системой охлаждения; 7 - устройство зажима профиля в положении для гибки (а - переднее положение, МО - переднее положение, допускающее перемещение профиля; b - заднее положение фиксации профиля); 8 - нижняя система нагрева.

В конце процесса нагрева, форсунки подачи горячего воздуха верхней и нижней систем 4 и 8 нагрева деактивируются или выключаются.

Затем начинается выполнение следующего технологического этапа, в ходе которого выполняется отвод верхней системы 4 нагрева, в то время как самоцентрирующийся гибочный пуансон узла 3 переводится в рабочее положение.

На фиг. 5а-5d представлен подробный вид спереди перемещений самоцентрирующегося пуансона узла 3 к профилю, а также фиксации профиля в положении гибки.

В частности, на фиг. 5а показаны рабочие элементы в исходном положении.

На фиг. 5b показано, что самоцентрирующийся гибочный пуансон приведен в среднюю позицию между исходным положением и рабочим положением, в которой он входит в зацепление с губкой зажима 7.

На фиг. 5с передняя подвижная губка 7а зажима 7 смещается в направлении задней губки 7b, входя в контакт с профилем 2 и прижимая его к задней губке 7b.

На данном этапе профиль 2 будет зажат между двумя губками 7а и 7b зажима 7.

Благодаря наличию механического контакта между самоцентрирующимся гибочным пуансоном узла 3 и передней губкой 7а зажима, также будет скоординировано рабочее положение гибочного пуансона.

Таким образом, профиль 2 будет зафиксирован в горизонтальной плоскости, а гибочный пуансон узла 3 будет находиться в положении готовности к фиксации упомянутого профиля в вертикальной плоскости.

На фиг. 5d гибочный пуансон опущен таким образом, что прижимает профиль 2 к опоре, данном случае к нижней нагревательной форсунке 8, которая закреплена на неподвижной губке зажима 7.

Со ссылкой на фиг. 6, в данном примере показан технологический этап гибки профиля 2.

На упомянутой фиг. 6 позиция 2 по-прежнему обозначает обрабатываемый профиль, в то время как позиция 6 показывает рычаг для подъема и гибки профиля 2.

Профиль 2, который был нагрет и зафиксирован, на данном этапе продолжает нагреваться, как было описано ранее.

Гибка профиля осуществляется при помощи упомянутого гибочного рычага 6, который, в своем исходном положении, составляет часть поверхности, по которой скользит профиль 2.

Таким образом, рычаг 6, поворачиваясь вокруг опорной оси, прилагает к профилю 2 усилие, точно изгибающее упомянутый профиль в точке, где была обеспечена податливость за счет нагрева, то есть в точке, совпадающей с центром нижней нагревательной форсунки 8.

Согласно настоящему изобретению, гибка профиля 2 в выверенной точке, в которой выполняется нагрев (не требующий каких-либо дальнейших перемещений для приведения профиля в положение гибки), представляет еще одну отличительную особенность способа и станка, представленных Заявителем.

Со ссылкой на фиг. 7, в данном документе показан технологический этап охлаждения изогнутого профиля, при этом фиг. 7В представляет собой вид, показанный в направлении стрелки В на фиг. 7.

На фиг. 7 номера позиций обозначают: 2 - обрабатываемый профиль; 3 - верхний самоцентрирующийся гибочный узел со встроенной верхней системой охлаждения; 5 - нижняя система охлаждения; 7 - устройство зажима профиля в положении для гибки (а - переднее положение, допускающее перемещение профиля; b заднее положение фиксации профиля); 8 - нижняя система нагрева.

На этапе охлаждения профиля, охлаждающий воздух обдувает изогнутый профиль, благодаря чему изогнутый материал вновь приобретает жесткость; обдув выполняется через форсунку нижней системы 5 охлаждения; верхний гибочный узел 3 содержит контур распределения или подачи воздуха (не показан), благодаря чему профиль 2 удерживается в зафиксированном положении на этапе охлаждения, что препятствует деформации упомянутого профиля.

На фиг. 8 показан технологический этап, в ходе которого гибочный рычаг возвращается в свое исходное положение.

На Фиг. 8 позиция 2 обозначает обрабатываемый профиль; 3 - верхний самоцентрирующийся гибочный узел со встроенной верхней системой охлаждения; 5 - нижнюю систему охлаждения; 6 - систему подъема/гибки профиля (рычаг подъема профиля); 7 - устройство зажима профиля в положении гибки (а - переднее положение, допускающее перемещение профиля; b - заднее положение фиксации профиля); 8 - нижнюю систему нагрева.

На данном технологическом этапе, как можно видеть, осуществляется возврат гибочного рычага 6 в исходное положение или положение готовности, в то время как продолжается процесс охлаждения при помощи нижней системы 5 охлаждения.

Другими словами, после соответствующего периода охлаждения, достаточного для стабилизации профиля, гибочный рычаг 6, который ранее обеспечил гибку профиля 2, отводится обратно в исходное положение или положение готовности, при этом продолжается подача охлаждающего воздуха.

Наконец, со ссылкой на фиг. 9 и фиг. 9а-9d, в настоящем документе показаны операции высвобождения профиля или сопровождающие это перемещения.

На упомянутых фиг. 9 и фиг. 9а-9d номера позиций обозначают: 2 - обрабатываемый профиль; 3 - верхний самоцентрирующийся гибочный узел со встроенной верхней системой охлаждения; 7 - устройство зажима профиля в положении гибки (а - переднее положение, допускающее перемещение профиля; b - заднее положение фиксации профиля); 8 - нижняя система нагрева.

В конце этапа охлаждения профиля 2, описанные выше элементы вернутся в свое исходное положение, и профиль 2 будет разблокирован.

На технологическом этапе разблокировки профиля, гибочный пуансон, как показано, отводится, а точнее, описанные выше технологические этапы выполняются в обратном порядке.

На технологическом этапе, показанном на фиг. 9а, все описанные рабочие элементы все еще находятся в рабочем положении; на технологическом этапе, показанном на фиг. 9b, выполнено первое перемещение частичного отвода гибочного пуансона, и отведена наружная часть зажимного устройства, т.е. передняя губка (7с), благодаря чему обеспечивается высвобождение профиля.

Из-за наличия зацепления между самоцентрирующимся гибочным пуансоном и передней губкой обеспечивается боковой отвод пуансона, т.е. происходит его раскрытие.

Это движение высвобождает профиль 2, который затем будет перемещен для выполнения следующих технологических этапов.

В связи с этим должно быть очевидно, что все описанные выше технологические этапы должны выполняться под управлением приспособленной для этого компьютерной системы, которая, в свою очередь, действует под управлением команд программного обеспечения, которое, хотя и не показано конкретно, относится к компетенции специалистов в данной области техники.

Из приведенного выше раскрытия очевидно, что настоящее изобретение полностью достигает поставленных задач.

Фактически, данное изобретение предусматривает усовершенствования предшествующих станков для гибки профиля, в частности, связанные с наличием саморегулирующегося верхнего узла зажима/гибочного пуансона и верхней системой нагрева.

Кроме того, данное изобретение предусматривает устройство гибки, которое позволяет выполнять точные углы изгиба профиля до 90° включительно, при этом внутренняя часть профиля в изогнутом состоянии имеет точный угол изгиба 90° без каких-либо выпучиваний и, по существу, является аналогичной конструкции из резанного профиля, соединенного при помощи угловых соединительных элементов.

Хотя данное изобретение было раскрыто со ссылкой на предпочтительный вариант его осуществления, очевидно, что раскрытый предпочтительный вариант его осуществления может быть подвергнут некоторым модификациям и изменениям, при этом все они будут подпадать под идею данного изобретения, например, для одного и того же устройства возможны различные компоновки всех описанных функциональных систем.

Таким образом, при оценке усовершенствований, являющихся предметом данного изобретения, приведенное выше раскрытие следует рассматривать как чисто показательный пример, при том, что объем изобретения определяется следующей формулой изобретения.

Реферат

Изобретение относится к способу гибки профилей для изготовления разделительных рамок двух- или трехслойного изолирующего остекления, в которых профили выполнены из материала, подлежащего нагреву, который содержит этап нагрева, осуществляемый путем непосредственного нагрева профиля, жестко зафиксированного в зажиме в положении гибки, до податливого состояния при помощи форсунок горячего воздуха, без перемещения профиля в податливом состоянии, с обеспечением одновременного нагрева верхней и нижней частей этого профиля, в конце нагрева верхнюю и нижнюю форсунки горячего воздуха деактивируют, верхние форсунки, принадлежащие верхней системе нагрева, установленной с возможностью перемещения, отводят, в то время как самоцентрирующийся гибочный пуансон автоматически подается в положение гибки к зафиксированному в зажиме профилю, при этом в ходе подачи гибочный пуансон сначала смещается в промежуточное положение между своим исходным положением и рабочим положением, чтобы, войдя в зацепление между передней и задней губками зажима, обеспечить гибку профиля в нагретой зоне на точный угол изгиба 90°, так что внутренняя часть профиля точно располагается под углом 90°, после чего осуществляют этап охлаждения профиля, изогнутого на точный угол 90°, путем одновременного активирования верхней системы охлаждения, встроенной в самоцентрирующийся пуансон, находящийся в положении взаимодействия с профилем, зафиксированным в зажиме в положении гибки, и нижней системы охлаждения профиля. Изобретение также относится к устройству гибки профилей для изготовления разделительных рамок изолирующего двух- или трехслойного остекления, отличающемуся тем, что автоматическая система нагрева/гибки/охлаждения профиля встроена в устройство и содержит средства нагрева подаваемого горячего воздуха, систему подачи горячего воздуха и систему нагрева, включающую в себя установленную с возможностью выдвигания верхнюю систему нагрева и стационарную нижнюю систему нагрева с управляемой активацией/деактивацией, при этом верхняя система нагрева установлена с возможностью перемещения и может быть установлена в положении нагрева верхней части профиля, позволяя горячему воздуху воздействовать на точно определенный участок верхней части профиля, в зоне, которая должна быть подвергнута гибке, непосредственно в точке изгиба, а нижняя система нагрева установлена неподвижно с возможностью подачи горячего воздуха на нижнюю часть профиля одновременно с подачей горячего воздуха верхней системой, благодаря чему нагретая часть профиля приобретает податливость и в некоторых своих точках достигает полужидкого состояния и при взаимодействии со средствами гибки позволяет достичь внутреннего угла с прямолинейными сторонами без каких-либо дефектов и качеством поверхности, аналогичным чистому разрезу; при этом устройство дополнительно включает в себя верхний гибочный узел, приспособленный для гибки всех типов материала, шириной 8-24 мм, что позволяет изменять толщину или тип материала, не заменяя частей упомянутого устройства, а также устройство включает подвижный захват с фиксатором для закрепления профилей в положении гибки, подвижный самоцентрирующийся гибочный пуансон с встроенной верхней системой охлаждения, систему подъема/гибки профилей, а также установленную неподвижно нижнюю систему охлаждения профилей, причем верхняя и нижняя системы охлаждения выполнены с возможностью одновременной активации и охлаждения струями воздуха профиля, зафиксированного с помощью подвижного захвата с фиксатором в положении гибки непосредственно после изгиба профиля на угол 90°. Технический результат – разработан новый способ гибки профилей для изготовления разделительных рамок изолирующего двух- или трехслойного остекления и устройство на его основе, которые позволяют снизить время изготовления профиля и повысить качество гибки. 2 н. и 5 з.п. ф-лы, 9 ил.

Комментарии