Многофункциональная установка по переработке фекальных масс и пищевых отходов и соответствующие способы - RU2654011C1

Код документа: RU2654011C1

Чертежи

Описание

Область техники

Изобретение относится к многофункциональным системам, оборудованию и соответствующим способам переработки фекальных масс и пищевых отходов.

Предшествующий уровень техники

Во многих регионах мира используют открытые санитарные системы для переработки отходов жизнедеятельности человека и других отходов, в то время как в других регионах используют неудовлетворительные системы очистки стоков или другие системы, которые сбрасывают неочищенные сточные воды в открытую канализацию или в поверхностные воды. Такие неудовлетворительные санитарные условия способствуют возникновению проблем со здоровьем в этих регионах. Многие из таких регионов с неадекватными санитарно-техническими системами сталкиваются с проблемой недостатка чистой питьевой воды, что еще больше усугубляет потенциальные проблемы со здоровьем. Такие регионы часто имеют ограниченные ресурсы для производства электроэнергии, или стоимость выработки электроэнергии является слишком высокой. Соответственно, существует потребность в санитарно-технических системах надлежащего уровня, не загрязняющих отходами окружающую среду и обеспечивающих снабжение чистой питьевой водой и выработку недорогой электроэнергии.

Раскрытие изобретения

Изобретение обеспечивает многофункциональные системы переработки отходов, в то же время обеспечивающие выработку электроэнергии и питьевой воды с использованием способа, позволяющего устранить недостатки известного уровня техники и обеспечивающего дополнительные преимущества. По меньшей мере в одном из аспектов изобретения предлагается автономная перерабатывающая установка, предназначенная для преобразования органических отходов с высоким содержанием воды, таких, как фекальный ил и пищевые отходы, в электричество, при одновременном получении и сборе питьевой воды.

Краткое описание чертежей

Многие аспекты изобретения могут быть более поняты со ссылками на чертежи. Компоненты на чертежах не обязательно выполнены в масштабе. Вместо этого акцент сделан на четкое пояснение основных идей изобретения. Для удобства в описании одинаковые ссылочные позиции использованы для обозначения одинаковых или по меньшей, как правило, подобных или аналогичных компонентов или функций.

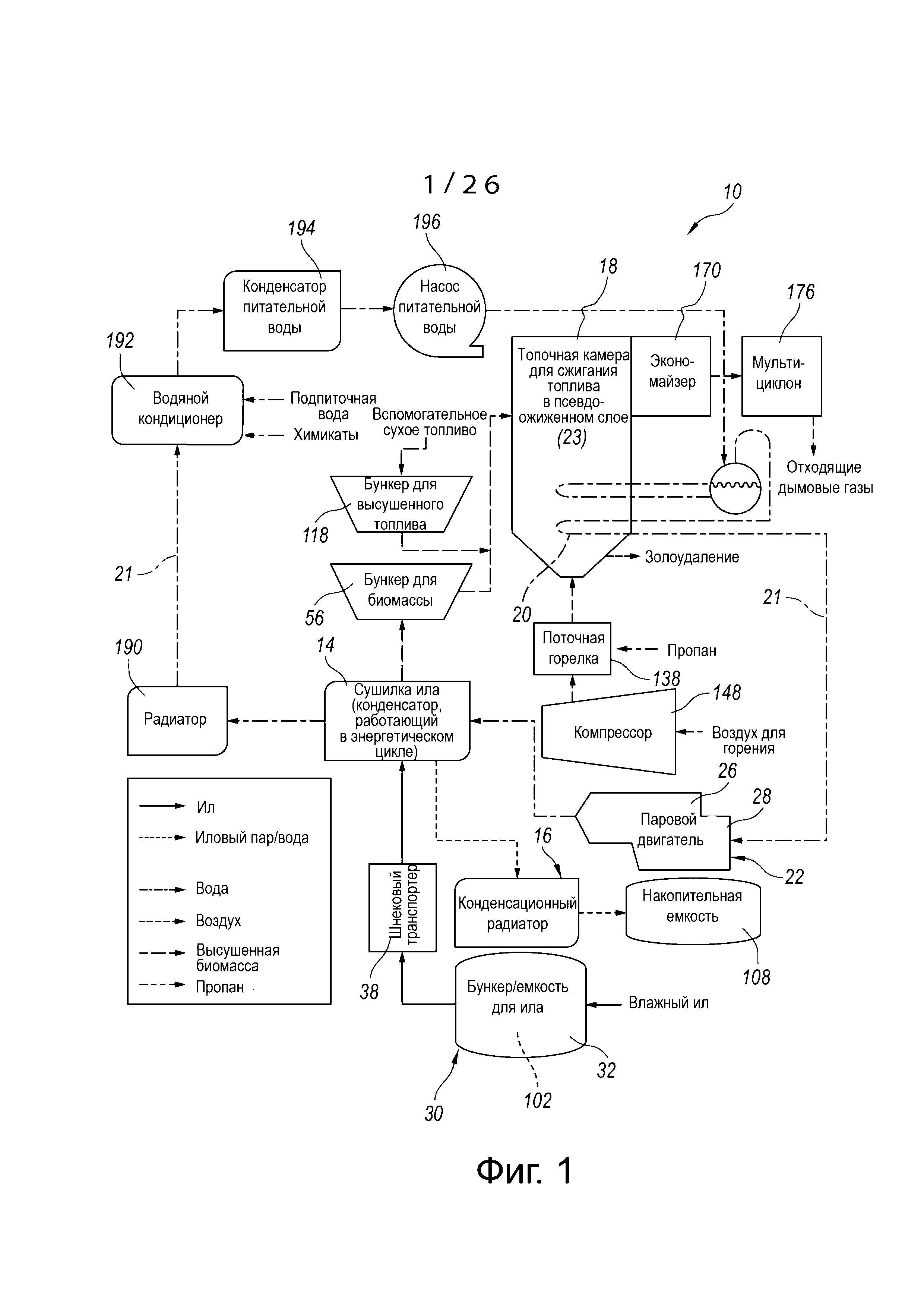

на фиг. 1 показана схематичная блок-схема компонентов многофункциональной системы переработки отходов согласно одному из вариантов осуществления изобретения;

на фиг. 2 – многофункциональная система переработки отходов на фиг. 1, вид в изометрии;

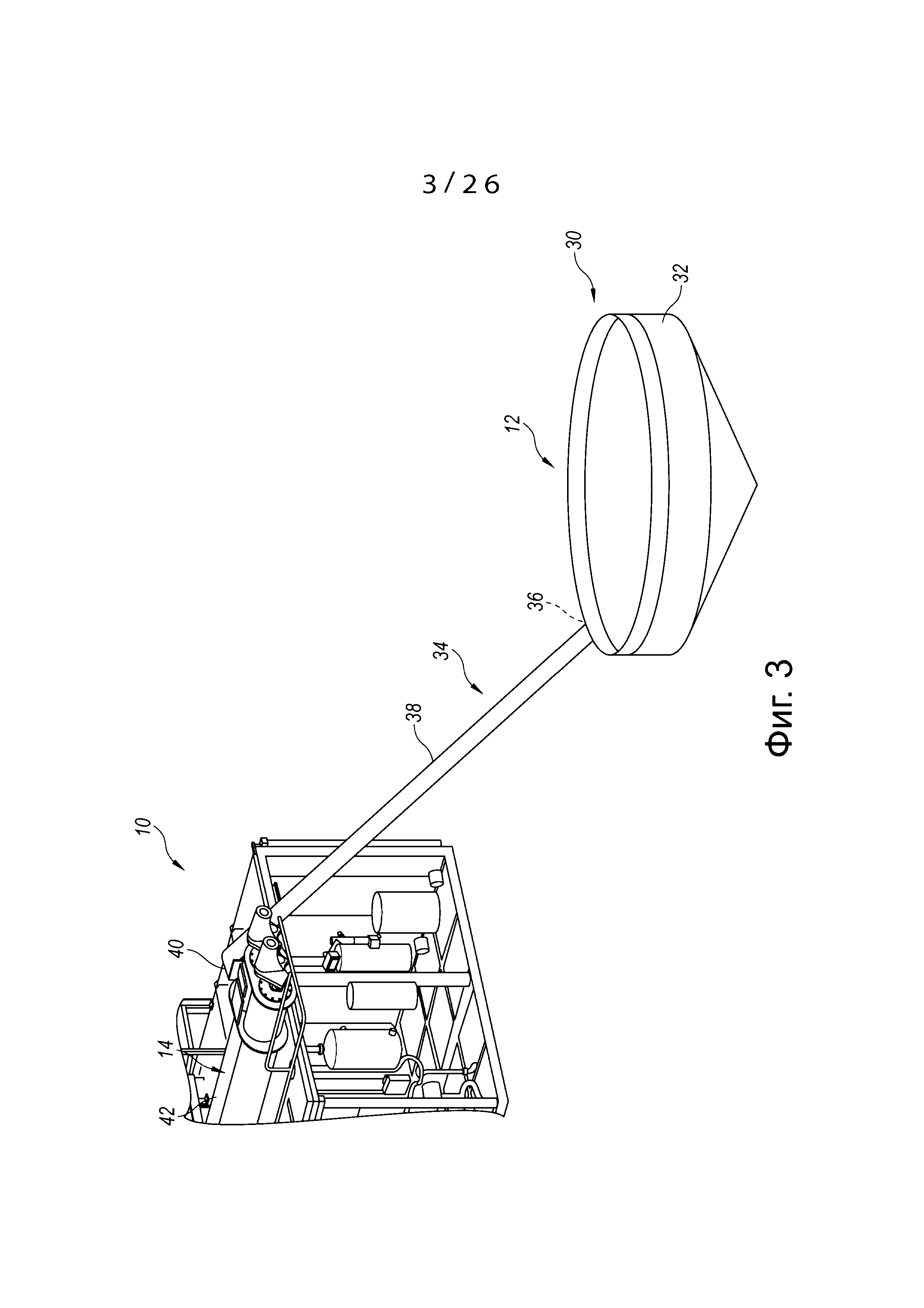

на фиг. 3 – система хранения и подачи ила в соответствии с одним из аспектов изобретения, вид в изометрии;

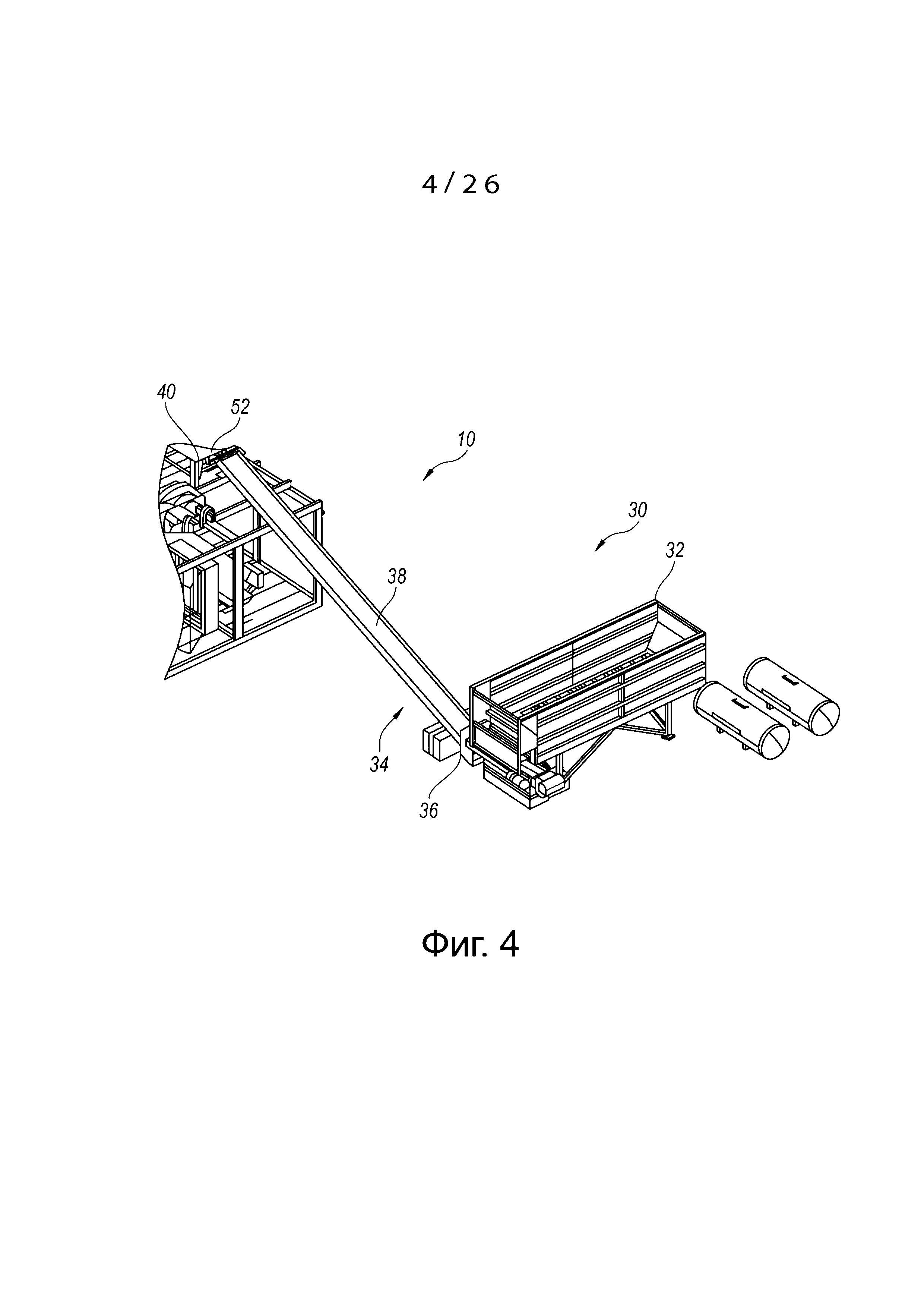

на фиг. 4 – подающий узел согласно одному из вариантов осуществления системы хранения и подачи ила, вид в изометрии;

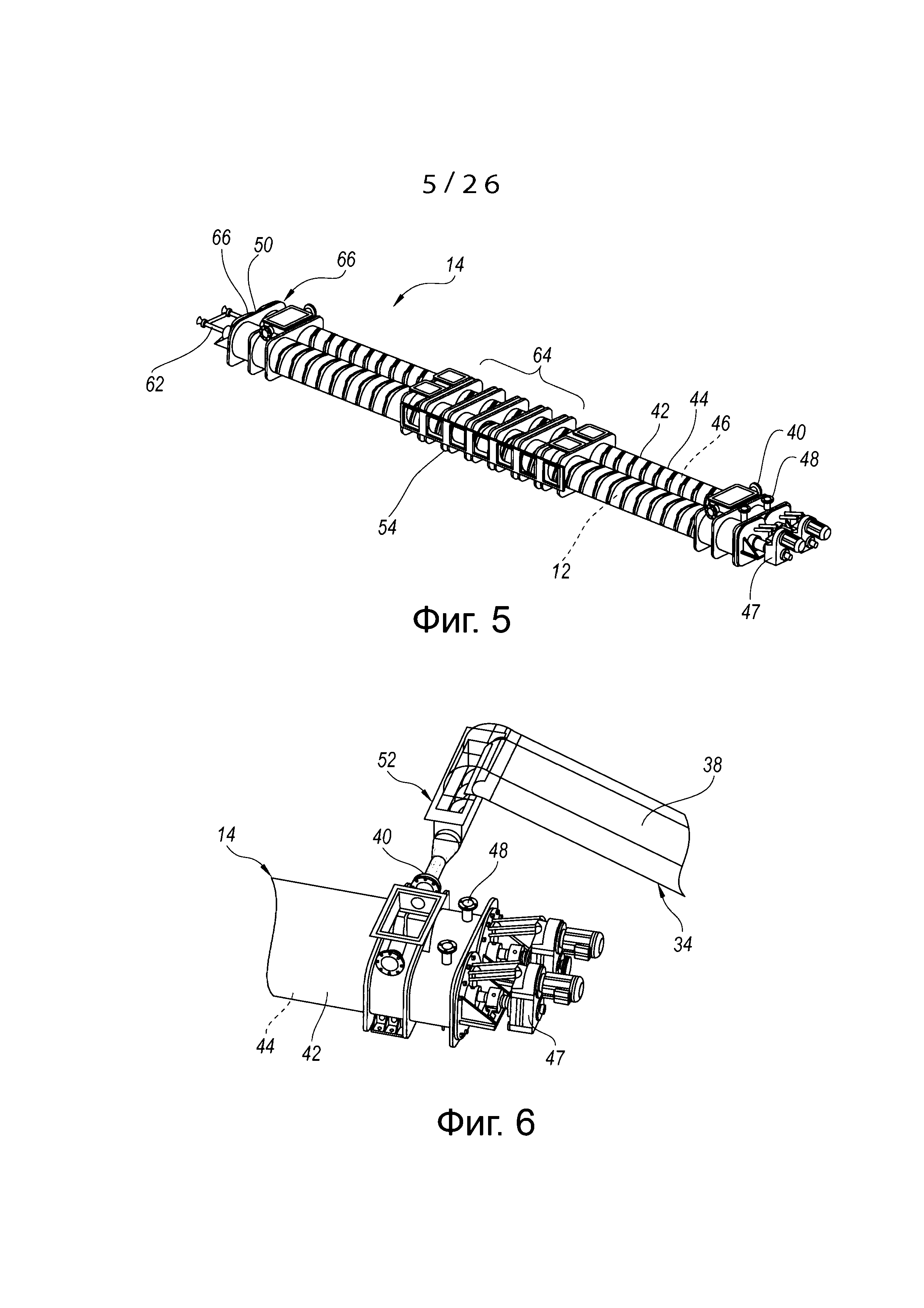

на фиг. 5 – узел сушки ила, показанный отдельно от узла на фиг. 2, вид в изометрии;

на фиг. 6 увеличено показана часть концевого участка узла сушки ила, соединенного с узлом конвейера подающего узла на фиг. 4, вид в изометрии;

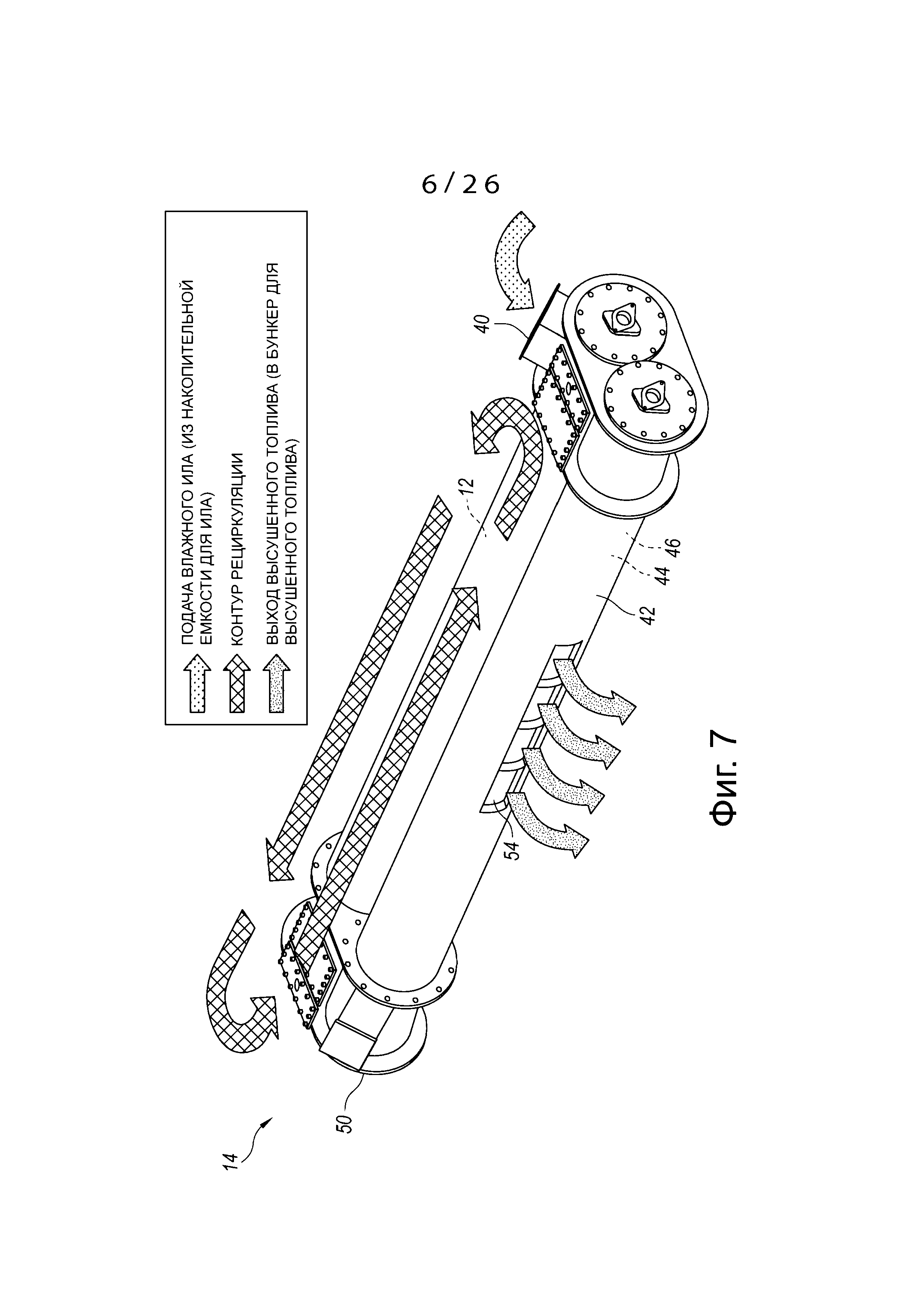

на фиг. 7 схематично показан поток ила в процессе переработки в узле сушки ила на фиг. 5, вид в изометрии;

на фиг. 8 – часть узла сушки ила, имеющего нагреваемый паром шнек, установленный с возможностью вращения в нагреваемом паром желобе, содержащем поток ила, вид в изометрии;

на фиг. 9 увеличено показан желоб отдельно от шнека на фиг. 8, вид в изометрии;

на фиг. 10 увеличено показан шнек отдельно от желоба на фиг. 8, вид в изометрии;

на фиг. 11 – часть узла сушки ила согласно другому варианту осуществления изобретения, имеющего нагреваемый паром шнек, установленный с возможностью вращения в нагреваемом паром желобе, содержащем поток ила, вид в изометрии;

на фиг. 12 увеличено показан нагреваемый паром шнек отдельно от желоба на фиг. 11, вид в изометрии;

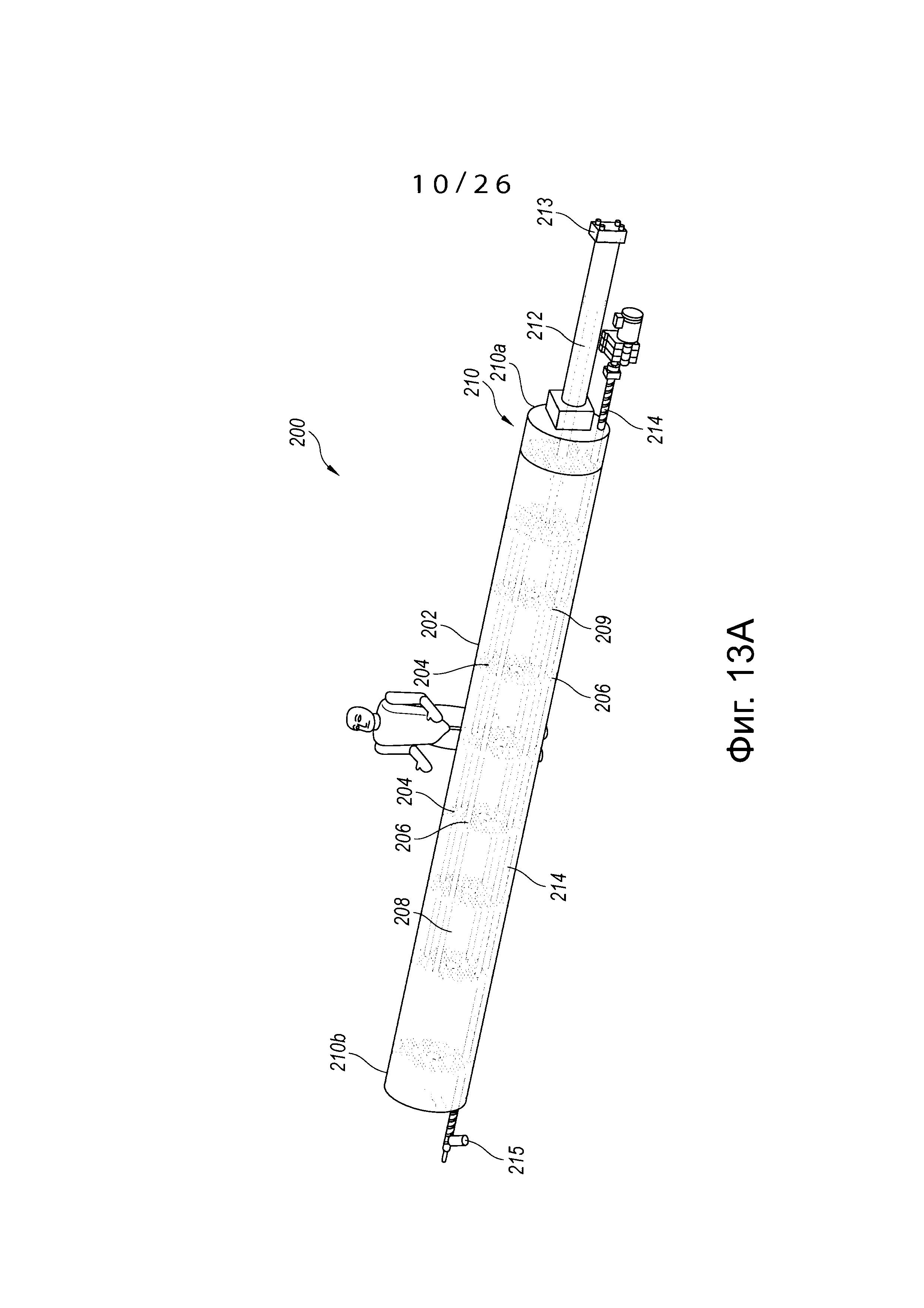

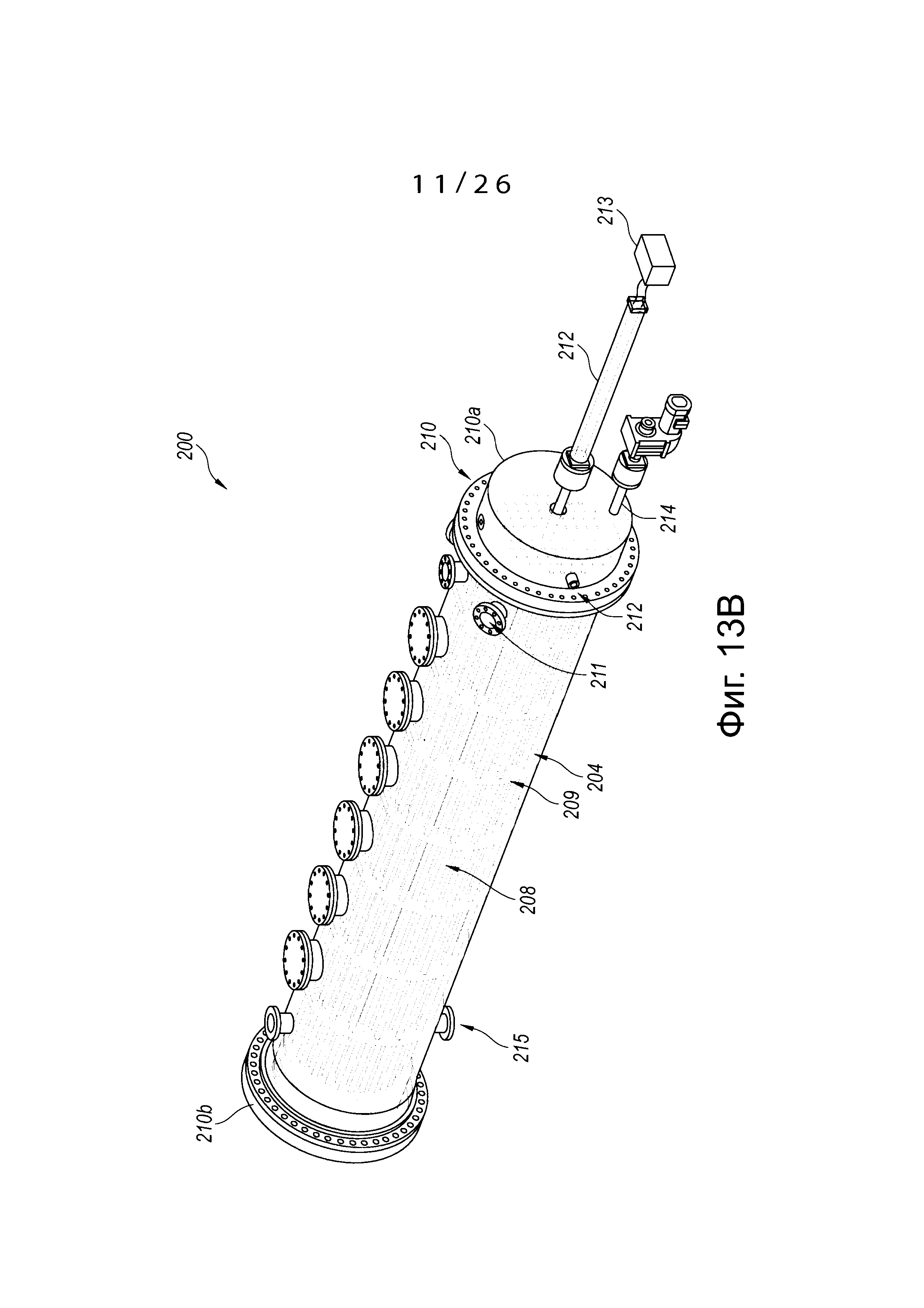

на фиг. 13А и 13В – первая ступень высокого давления узла сушки ила согласно одному из вариантов осуществления изобретения, виды в изометрии;

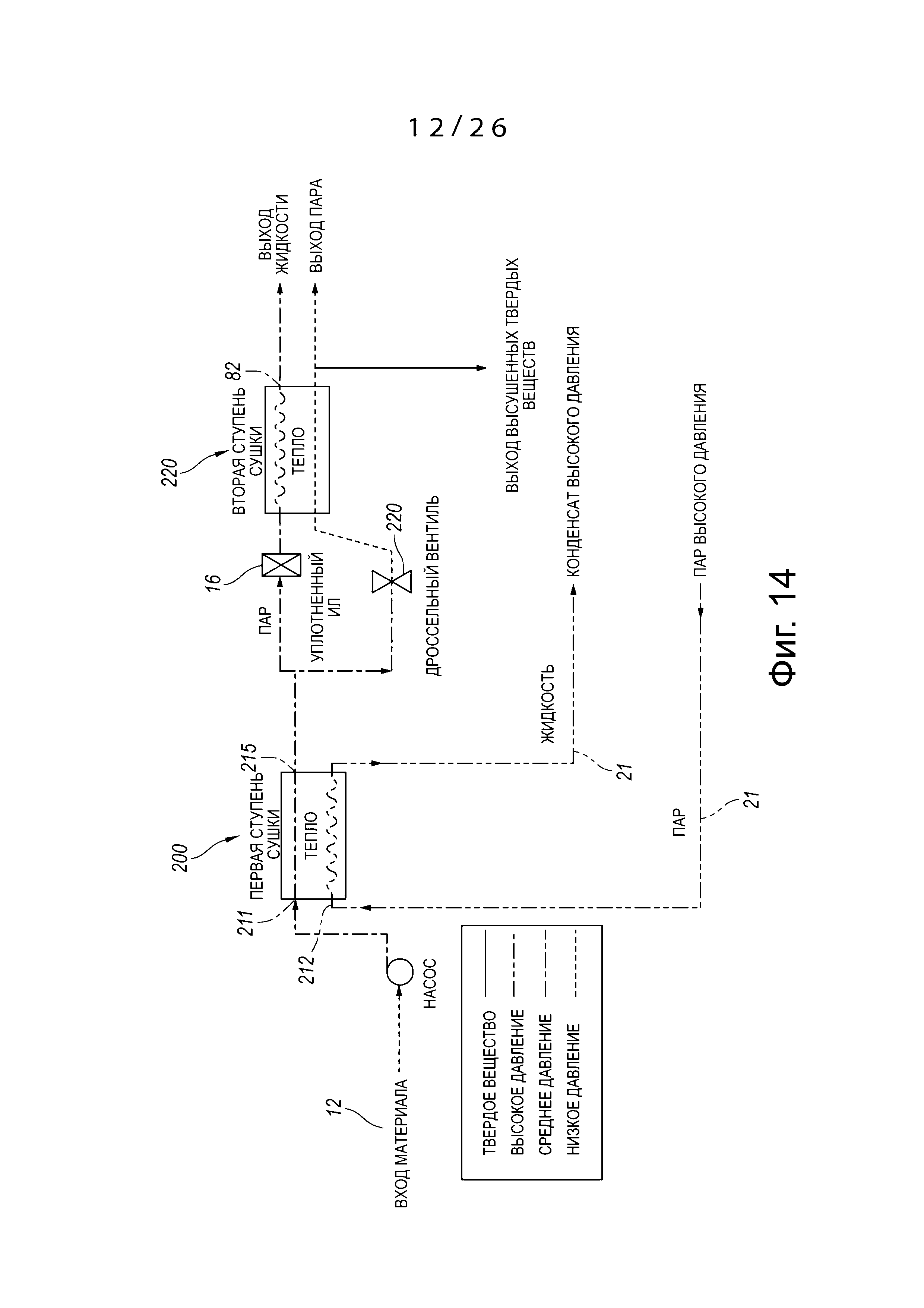

на фиг. 14 – схематичная блок-схема двухступенчатой системы сушки ила согласно одному из вариантов осуществления изобретения;

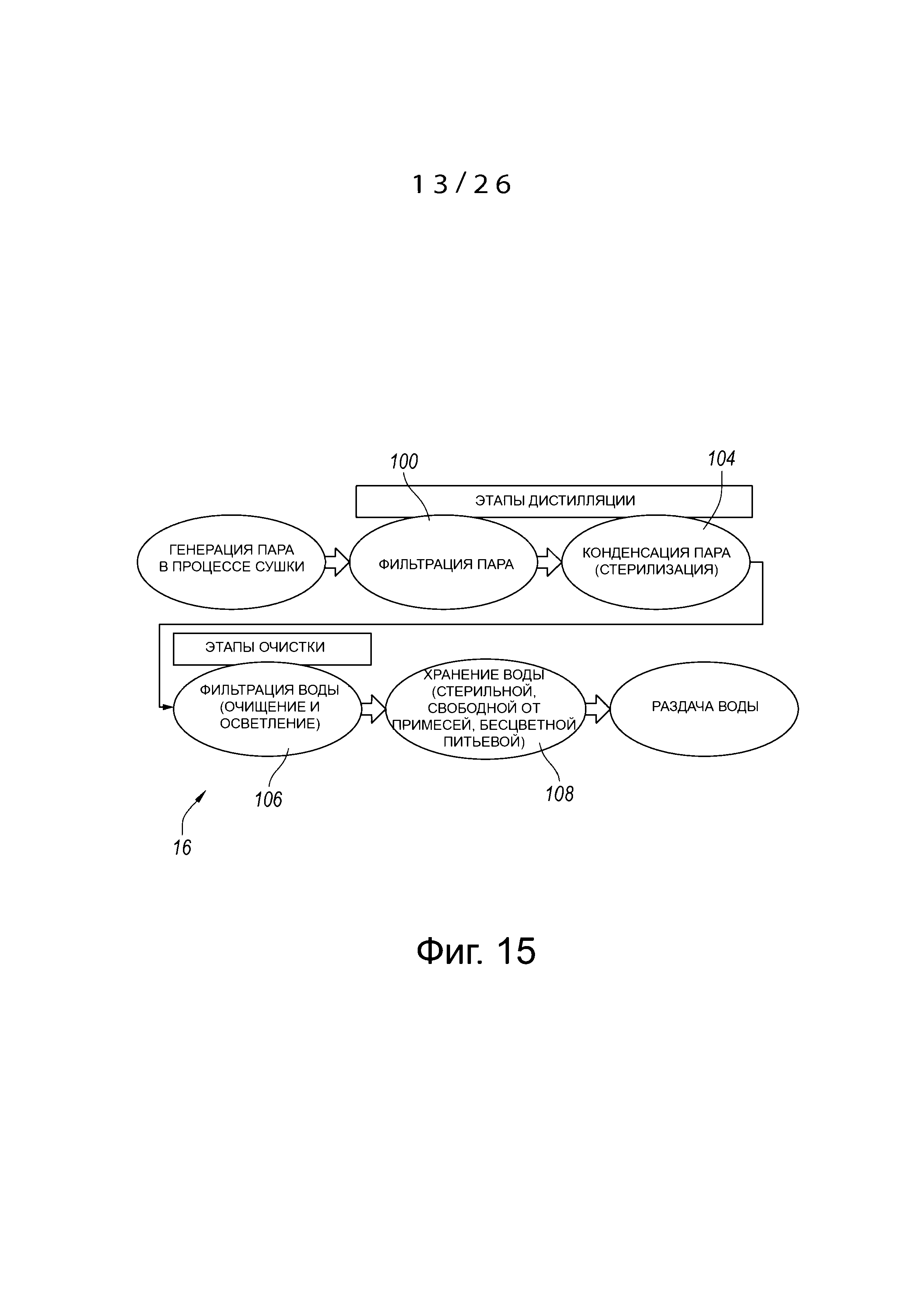

на фиг. 15 – схематичная блок-схема системы водоподготовки показанной на фиг. 1 системы переработки отходов;

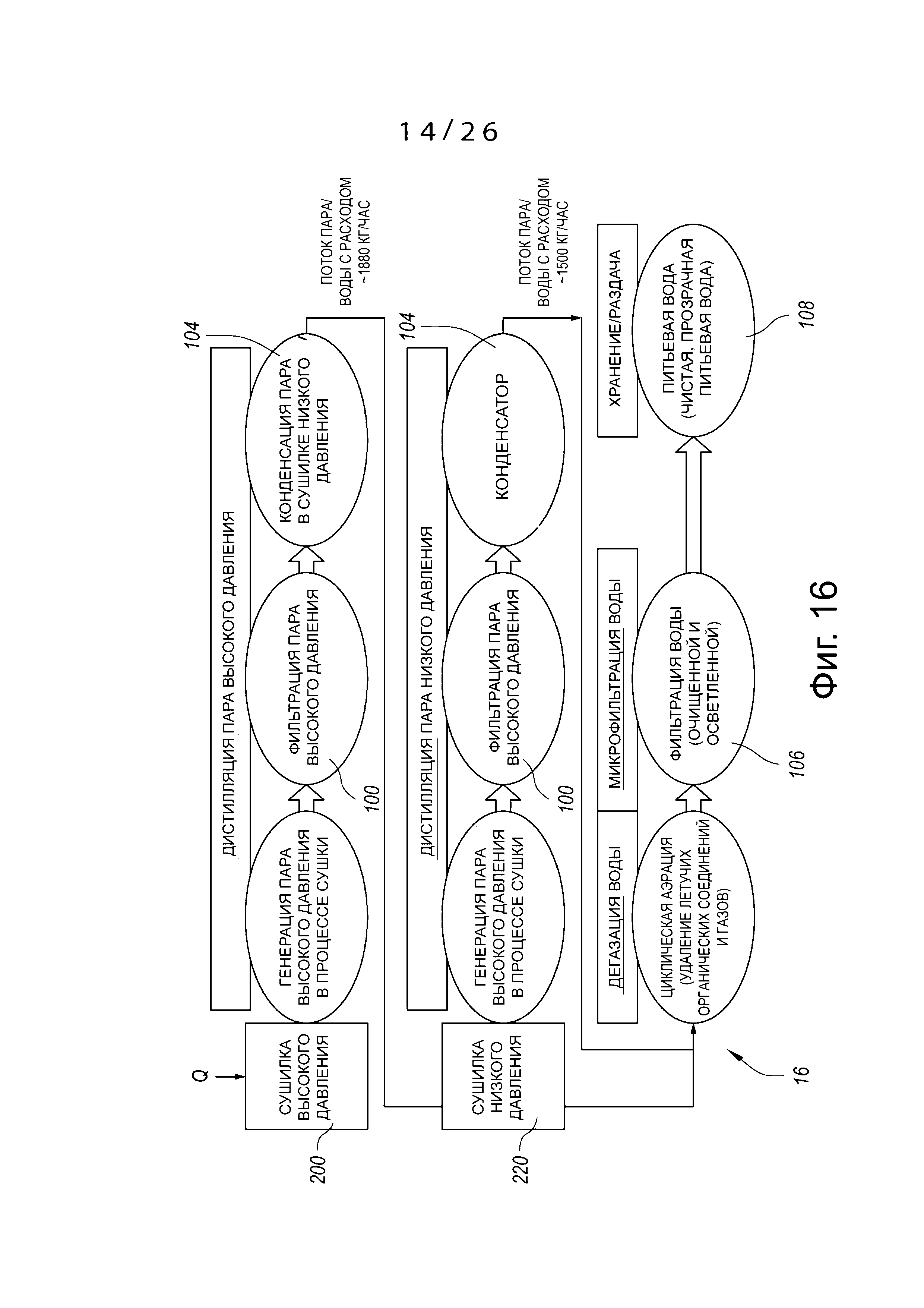

на фиг. 16 – схематичная блок-схема системы водоподготовки согласно другому варианту осуществления показанной на фиг. 1 системы переработки отходов;

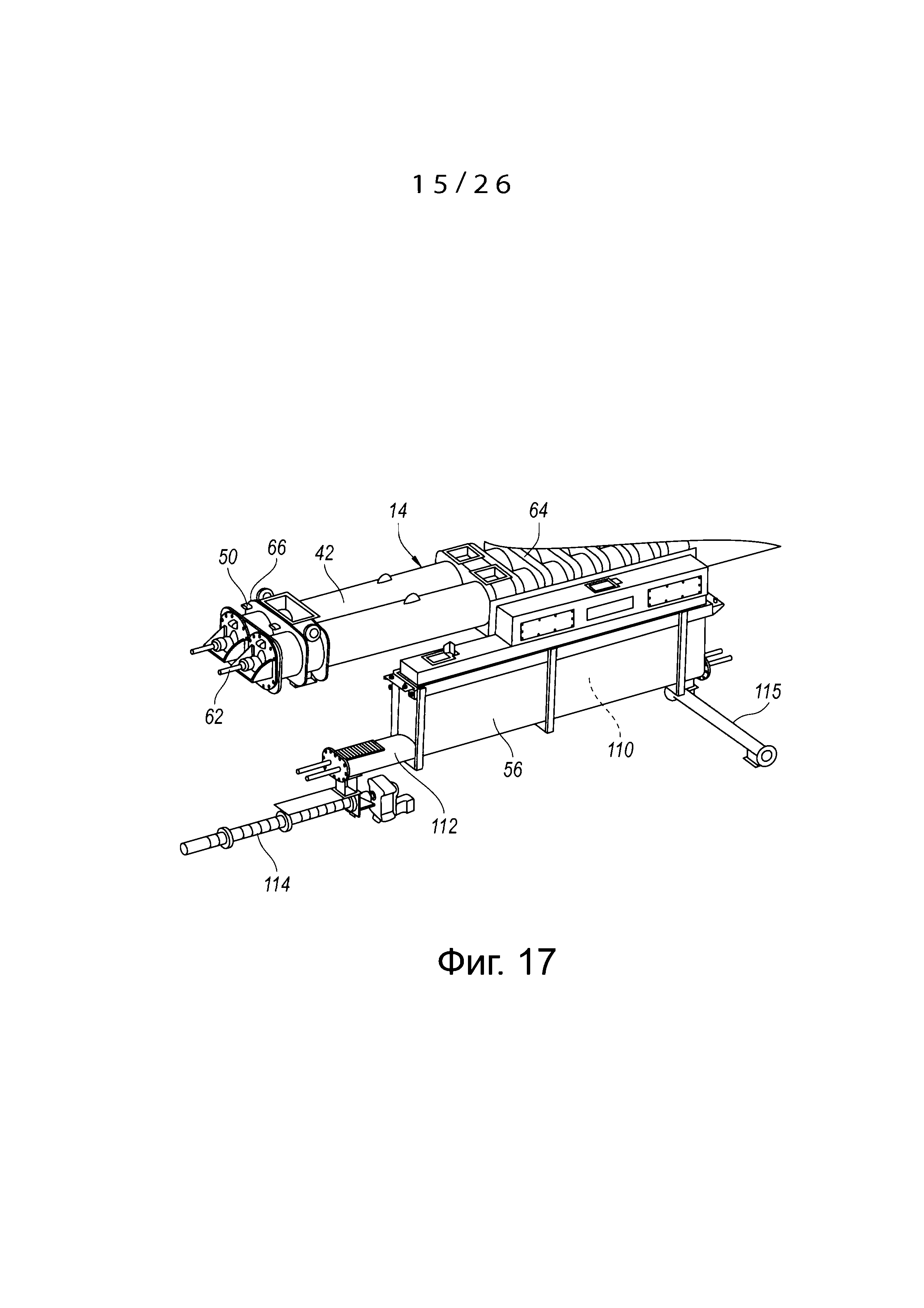

на фиг. 17 – узел бункера для высушенного топлива, прикрепленный к показанному на фиг. 5 узлу сушки ила, вид в изометрии;

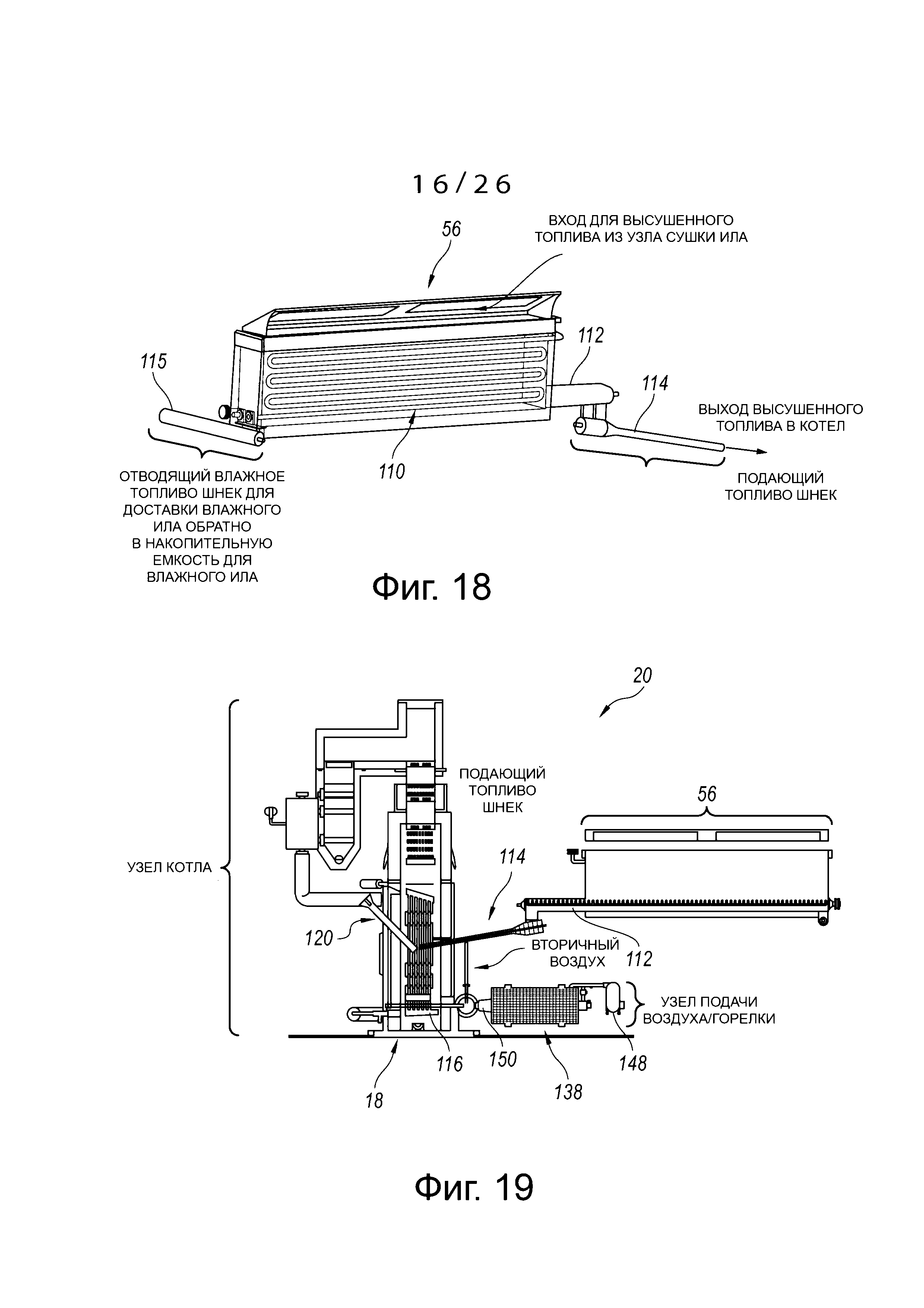

на фиг. 18 увеличено, частично прозрачно, показан узел бункера для высушенного топлива на фиг. 17 отдельно от узла сушки ила, вид в изометрии;

на фиг. 19 схематично показан узел бункера для высушенного топлива на фиг. 18, соединенный с топочной камерой для сжигания псевдоожиженного топлива в слое, в системе на фиг. 1, вид сбоку;

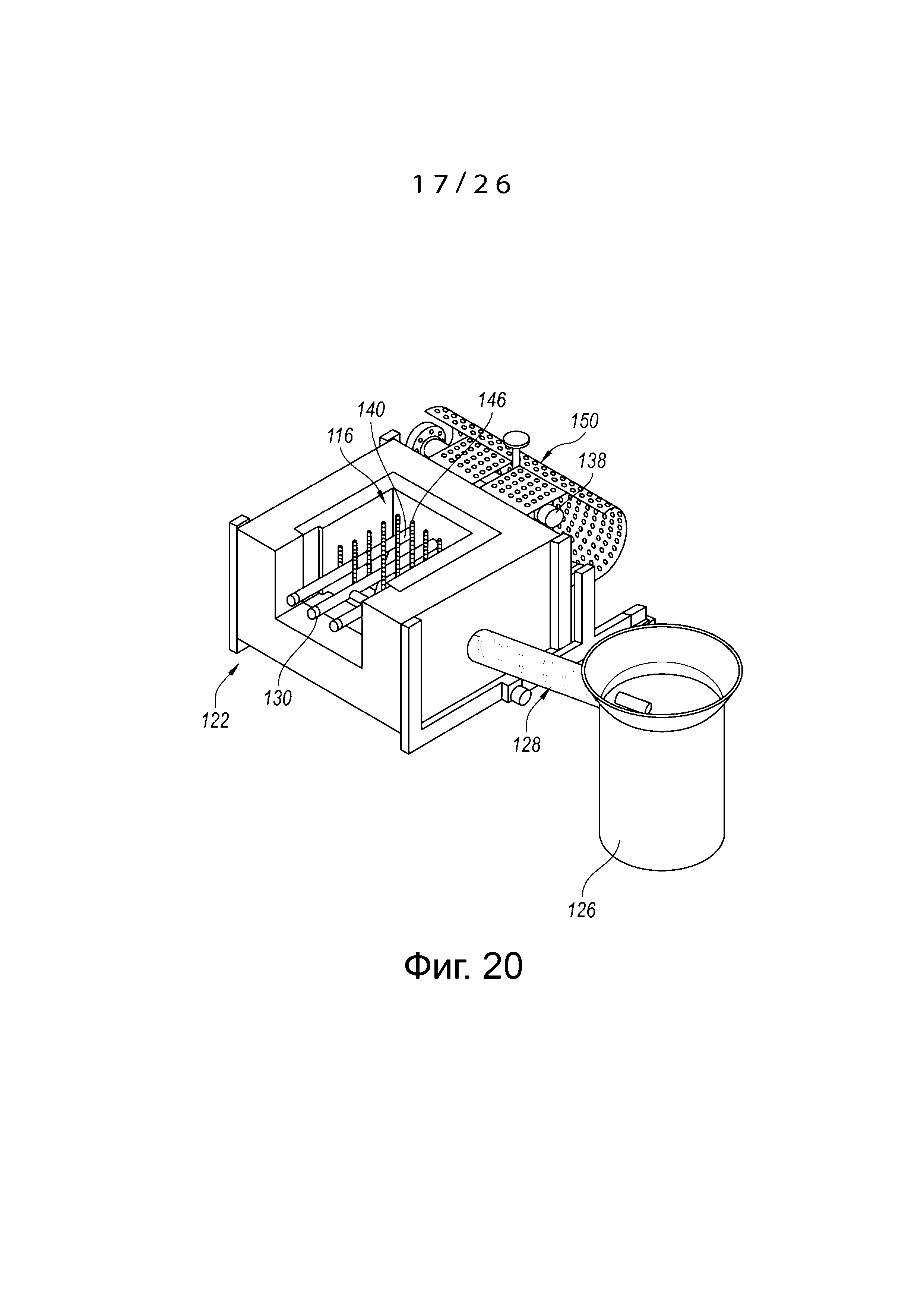

на фиг. 20 – показанные на фиг. 19 топка и разгрузочный бункер топочной камеры для сжигания псевдоожиженного топлива в слое, вид в изометрии;

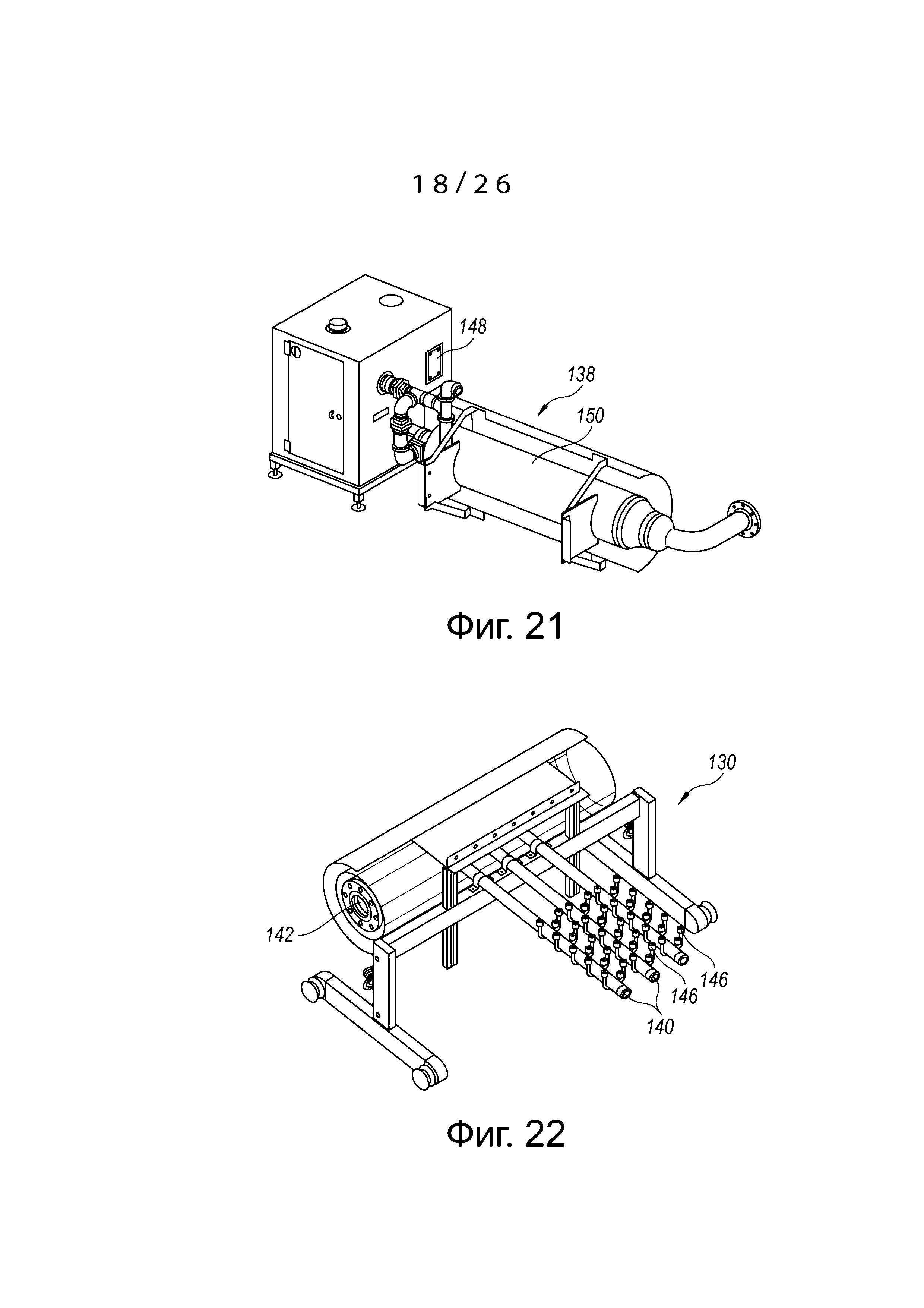

на фиг. 21 увеличено показаны компрессор воздуха для горения и расположенный последовательно с ним узел горелки, отдельно от показанной на фиг. 20 топки, вид в изометрии;

на фиг. 22 увеличено показана воздухораспределительная решетка, отдельно от показанной на фиг. 20 топки, вид в изометрии;

на фиг. 23 увеличено показаны топочная камера для сжигания высушенного топлива и котел показанной на фиг. 1 системы, с показанным каналом горячих отходящих дымовых газов через котел, вид в изометрии;

на фиг. 24 увеличено показаны корпус экономайзера и узел мультициклона, отдельно от показанной на фиг. 23 топочной камеры для сжигания высушенного топлива, вид в изометрии;

на фиг. 25 увеличено показаны корпус экономайзера и шнек для золы, отдельно от показанного на фиг. 23 узла топочной камеры для сжигания высушенного топлива, вид в изометрии;

на фиг. 26 увеличено показана топочная камера для сжигания высушенного топлива и узла котла на фиг. 23, с показанным основным каналом воды через котел, вид в изометрии;

на фиг. 27 –трубопроводные компоненты котла согласно альтернативному варианту осуществления изобретения, вид в изометрии;

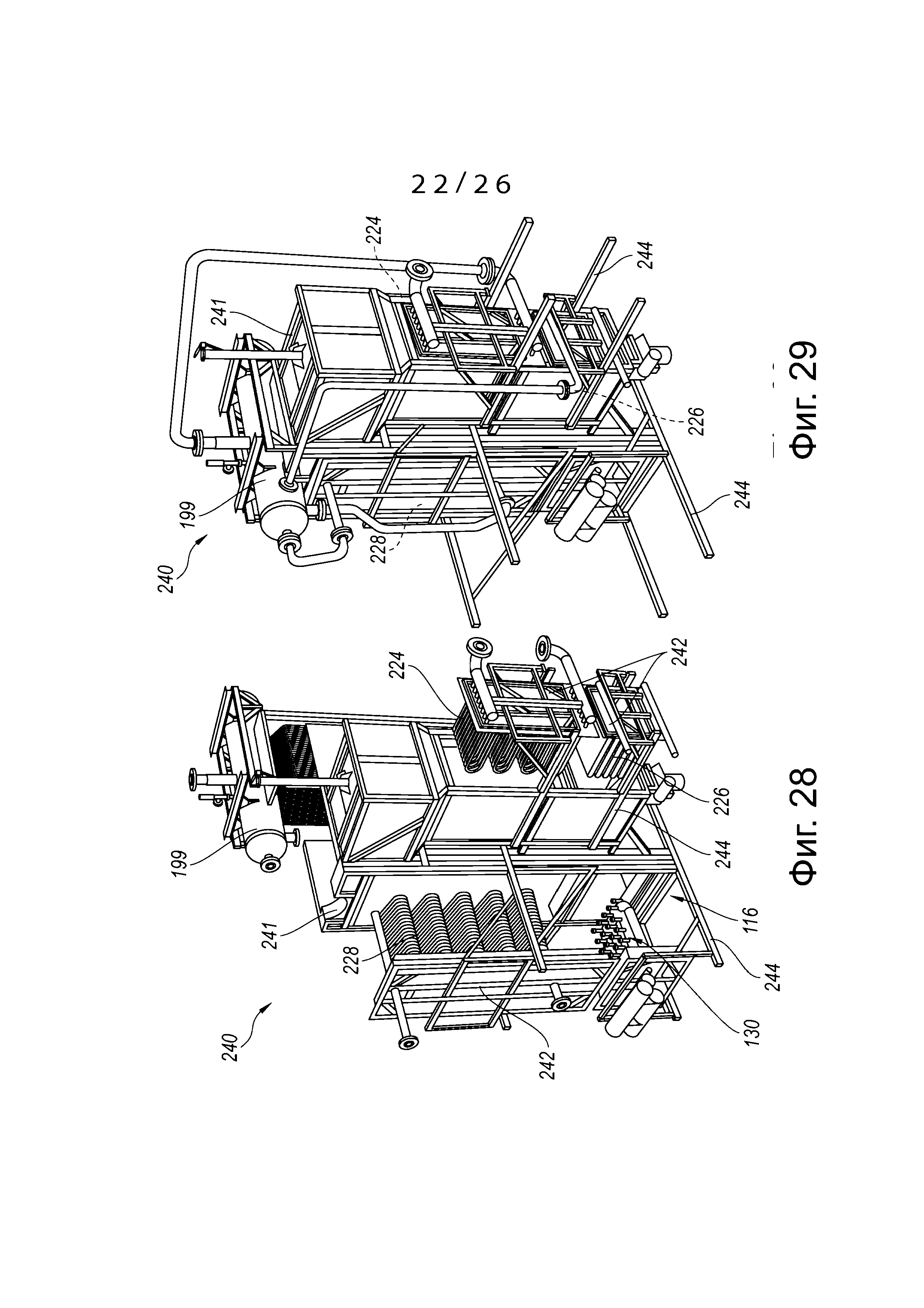

на фиг. 28 – топочная камера для сжигания псевдоожиженного топлива в слое и котел согласно другому варианту осуществления изобретения, причем модульные компоненты котла показаны в открытых, выдвинутых положениях, вид в изометрии;

на фиг. 29 – показанные на фиг. 28 топочная камера для сжигания псевдоожиженного топлива в слое и котел, причем модульные компоненты котла показаны в закрытых, рабочих положениях, вид в изометрии;

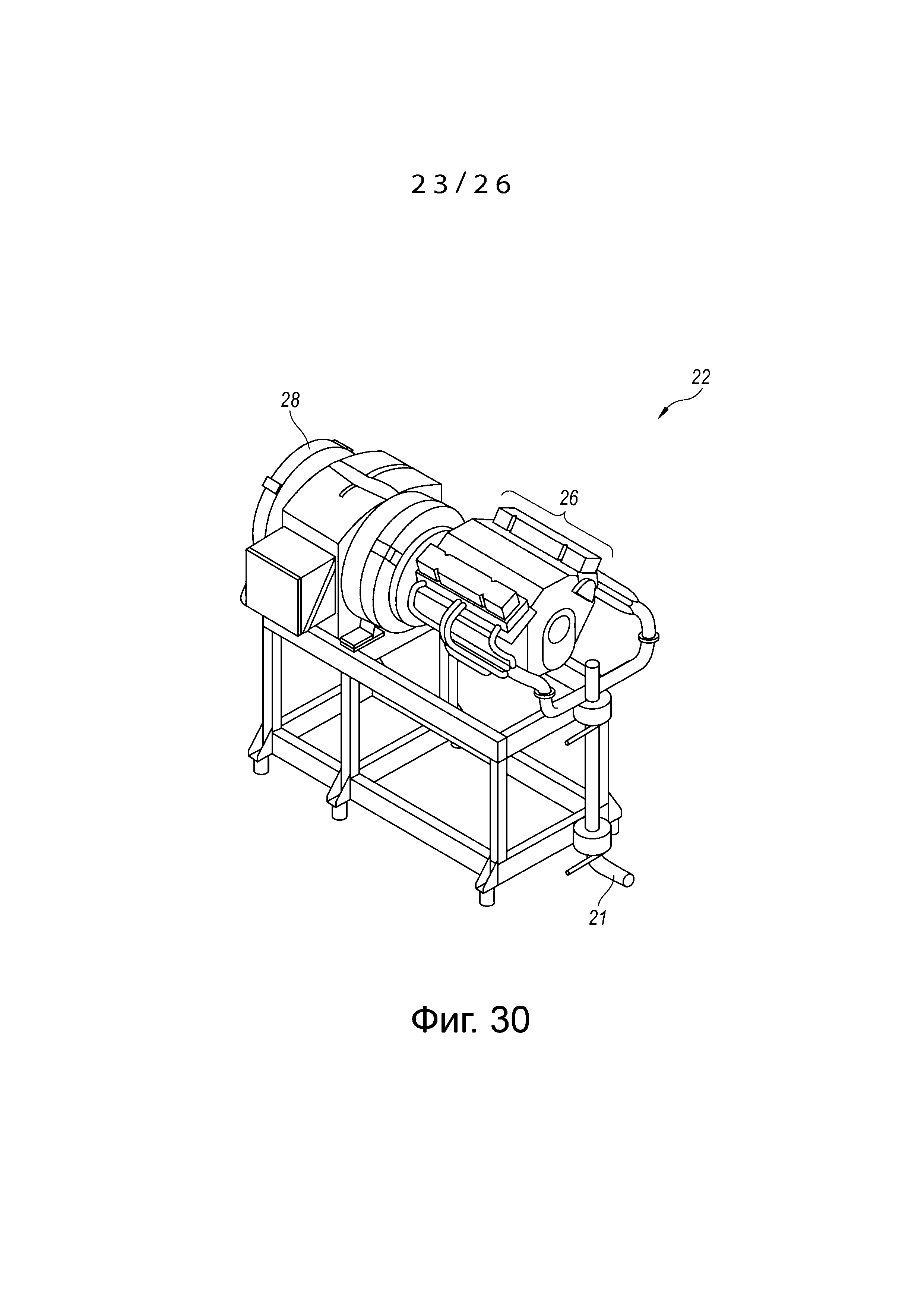

на фиг. 30 – узел силовой установки с паровым двигателем и генератором, отдельно от показанной на фиг. 1 системы, вид в изометрии;

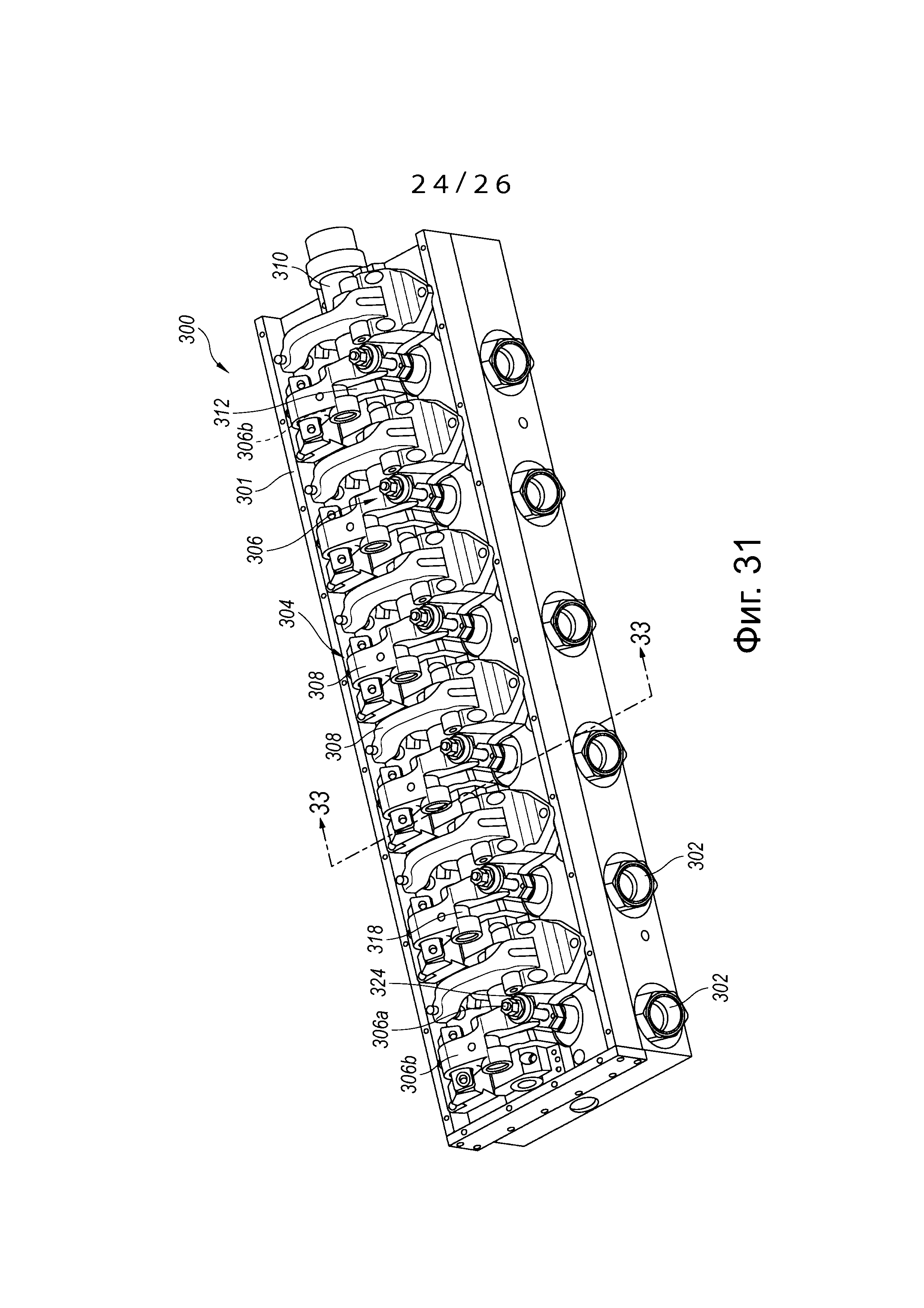

на фиг. 31 увеличено показана часть головки блока цилиндров двигателя с распределительным валом, кулачками, коромыслами и клапанным механизмом в соответствии с одним из вариантов осуществления изобретения, вид сверху в изометрии;

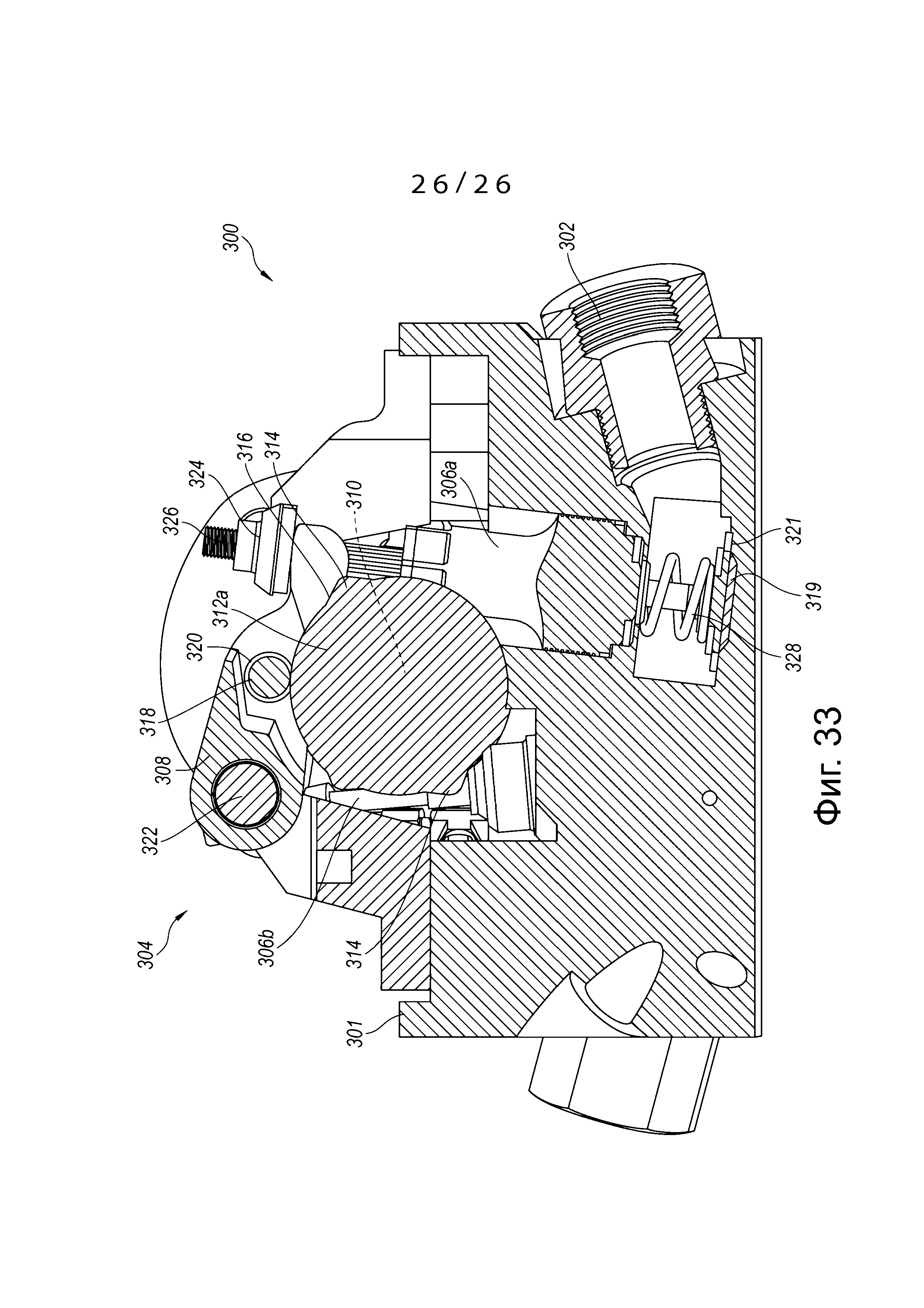

на фиг. 32 увеличено показана часть узла головки блока цилиндров парового двигателя на фиг. 31 с впускным кулачком, впускным и выпускным клапанами и связанными с ними коромыслами, вид в изометрии с поперечным разрезом;

на фиг. 33 увеличено показан узел головки блока цилиндров парового двигателя вид в разрезе, выполненном, по существу, по линии 33-33 на фиг. 31.

Варианты осуществления изобретения

В данном документе описаны многофункциональные системы переработки отходов в соответствии с некоторыми вариантами осуществления изобретения, предназначенные для получения электроэнергии и питьевой воды. Для обеспечения полного понимания некоторых вариантов осуществления изобретения в последующем описании и на фиг. 1 – 33 приведены некоторые конкретные подробности изобретения. Специалисту в данной области техники, тем не менее, понятно, что данное изобретение может иметь дополнительные варианты осуществления и что другие варианты осуществления изобретения могут быть реализованы без некоторых конкретных особенностей, описанных далее.

На фиг. 1 схематично показана блок-схема компонентов многофункциональной системы 10 переработки отходов, а на фиг. 2 – система 10 переработки отходов в соответствии с одним из вариантов осуществления изобретения, вид в изометрии. Как более подробно описано далее, система 10 выполнена с возможностью приема и переработки потока влажного ила 12 и получения высушенного твердого топливного материала, электричества и питьевой воды. В данном документе рассматриваются и проиллюстрированы один или несколько вариантов выполнения системы 10, связанной с переработкой отходов, представляющих собой влажный ил, содержащий воду и фекальные массы и/или другие отходы, такие как органические отходы. Однако система 10 может быть предназначена для переработки потока других влажных отходов. В одном из вариантов осуществления изобретения система предназначена для переработки влажного ила, содержащего смесь жидкостей на водной основе и твердых веществ, составляющих приблизительно до 50% от общего количества перерабатываемой массы, которые могут быть отделены от воды и высушены для получения твердого топливного материала. В некоторых конфигурациях система 10 может быть использована для переработки влажного ила, содержащего приблизительно до 15% твердых веществ от общего количества перерабатываемой массы, а в других вариантах осуществления изобретения система 10 предназначена для переработки ила, содержащего приблизительно 20-50% твердых веществ. В других вариантах осуществления изобретения система 10 может быть предназначена для переработки ила с другим содержанием твердых веществ.

Ил 2 проходит через узел 14 сушки ила, который испаряет воду из ила для выработки пара, так что твердые материалы оказываются в достаточной степени высушенными, чтобы представлять собой горючий твердый топливный материал. В рамках настоящего описания пар, выпариваемый из ила, далее упоминается как пар от ила. Высвобождаемый пар от ила в течение достаточно длительного времени остается очень горячим, так что он является стерильным (т.е. свободным от патогенных микроорганизмов). Система 10 собирает и конденсирует стерильный пар от ила в системе 16 водоподготовки, чтобы получить чистую питьевую воду. Система 10 также сжигает высушенный твердый топливный материал в топочной камере, такой, например, как топочная камера 18 для сжигания псевдоожиженного топлива в слое. В некоторых вариантах осуществления изобретения могут добавляться другие сухие виды топлива, такие как уголь, древесные гранулы, мусор или другой органический материал, если необходимо обеспечить дополнительное топливо для топочной камеры 18. Система 10 в показанном варианте выполнена с возможностью непрерывной выработки приблизительно до 150 кВт (около 200 л.с.) электроэнергии и переработки приблизительно 8500 кг или 8,5 м3 фекального ила и 1100 кг или более отходов в сутки.

Тепло от сжигания топлива в топочной камере 18 используют для нагрева котла 20, который нагнетает воду, по существу, в замкнутом контуре 21 первичной воды с целью выработки пара для использования в силовой установке 22 с паровым приводом, которая вырабатывает электричество. Вода в контуре 21 первичной воды далее упоминается как первичная вода, которая может представлять собой первичный пар или первичную жидкую воду в зависимости от местонахождения в пределах контура первичной воды. Первичный пар, выпускаемый из силовой установки 22, включающей в себя паровой двигатель 26 и генератор 25, используют в качестве источника тепла для узла 14 сушки топлива до того, как первичный пар пройдет через конденсатор 24 и преобразуется обратно в первичную жидкую воду, закачиваемую обратно в котел 20. Часть электроэнергии от силовой установки 22 питает электрические компоненты системы 10, а оставшаяся электроэнергия может выдаваться в электрическую сеть или использоваться иным образом локально, например, для питания внешних потребителей электроэнергии.

Система 10 переработки в показанном варианте выполнения представляет собой автономную систему, по сути, не требующую никакого внешнего электричества, воды или дренажа для переработки влажного ила и получения электричества и питьевой воды. В одном из вариантов осуществления изобретения описанная система 10 может занимать объем с опорной площадью приблизительно 15×3 м, что соответствует типичному транспортному контейнеру, так что система 10 может быть выполнена транспортабельной. Соответственно, система 10 хорошо подходит для использования в широком диапазоне географических местоположений, таких как отсталые городские районы с неадекватными канализационными системами, которые могли бы извлечь выгоду из дополнительных источников электроэнергии и чистой свежей питьевой воды. Компоненты системы 10 описанного варианта выполнения более подробно рассматриваются далее.

Система хранения и доставки ила

Система 10 в показанном на фиг. 3 варианте выполнения включает в себя систему 30 хранения и доставки ила. Система 30 хранения и доставки ила имеет накопительную емкость 32, которая принимает, по существу, сырой, влажный ил. Накопительная емкость 32 может иметь такой размер, чтобы хранить выбранный объем влажного ила для обеспечения непрерывной работы системы 10 в течение нескольких дней до того момента, пока потребуется пополнение содержимого накопительной емкости 32. Например, в показанном варианте выполнения накопительная емкость 32 предназначена для хранения приблизительно 30 м3 влажного ила, что обеспечивает возможность работы в течение приблизительно трех дней, при этом система 10 может перерабатывать приблизительно 9 – 10 м3 ила в день. Верхняя часть накопительной емкости 32 может быть расположена близко к уровню поверхности земли, чтобы позволять средствам доставки ила легко выгружать ил 12 в емкость. Дно емкости 32 может быть наклонено в направлении выпуска, соединенного с узлом 34 подачи ила. В одном из вариантов осуществления изобретения узел 34 подачи ила может включать в себя полностью или частично закрытый конвейер 38, например, шнековый или ленточный конвейер, который транспортирует влажный ил из накопительной емкости 32 к впуску 40 узла 14 сушки ила.

На фиг. 4 показан на виде в изометрии показан узел 34 подачи ила в одном из вариантов осуществления изобретения, причем накопительная емкость 32 включает в себя цепной скребковый распределитель ящичного типа с выпуском 36, который подает влажный ил на конвейер 38. Конвейер 38 проходит вверх под выбранным углом по отношению к земле и соединен с узлом 14 сушки ила, примыкающим к впуску 40. В показанном варианте выполнения конвейер 38 наклонен вверх под углом приблизительно 30° относительно земли, хотя в других вариантах осуществления изобретения возможны и другие углы.

Узел сушки ила

На фиг. 5 на виде в изометрии показан узел 14 сушки ила, отдельно от показанной на фиг. 2 системы. Влажный ил, транспортируемый из системы 30 хранения и доставки ила (фиг. 3), подается во впуск 40 для ила узла 14 сушки ила. Как видно на фиг. 6, шнек 52 перемещения ила, присоединенный к концу конвейера 38 узла 34 подачи ила, подает влажный ил к впуску 40 узла сушки. Поток ила в узел 14 сушки ила является, по существу, непрерывным. На фиг. 6 на виде в изометрии увеличено показана часть концевого участка узла 14 сушки ила, имеющего впуск 40. В дополнение к приему влажного ила, узел 14 сушки ила также получает первичный пар, выходящий из парового двигателя 26 силовой установки 22 (фиг. 1). Отработавший первичный пар, выходящий из парового двигателя 26 под давлением приблизительно 207 кПа (приблизительно 30 фунтов на квадратный дюйм), поступает в одну или более трубчатых оболочек 42, каждая из которых представляет собой трубчатый транспортер 44 ила. Тепло отработавшего первичного пара кипятит ил в транспортере 44 ила, при этом выпаривая воду из ила (для получения пара от ила), что приводит к высушиванию ила для получения твердого топливного материала.

Узел 14 сушки ила в показанном варианте выполнения включает в себя две замкнутые трубы большого диаметра, каждая из которых образует оболочку 42, вмещающую трубу небольшого диаметра, образующую полый транспортер 44 ила. Каждый транспортер 44 ила содержит вращающийся полый шнек 46 и принимает ил через впуск 40, так что ил, по меньшей мере, частично окружает полый шнек 46. В показанном варианте каждая оболочка 42 имеет отверстие 48 для впуска пара, в которое подается отработавший первичный пар из парового двигателя 26 (фиг. 1), так что высокотемпературный первичный пар попадает внутрь оболочки, окружает транспортер 44 ила и таким образом нагревает ил в транспортере 44 ила. Соответственно, первичный пар физически изолирован от ила и в то же время может передавать тепло илу, что вызывает кипение ила и одновременное охлаждение первичного пара. Кроме того, часть первичного пара, попадающего в узел 14 сушки ила, поступает внутрь полого шнека 46, таким образом также нагревая ил с помощью шнека 46. В показанном варианте выполнения каждый полый шнек 46 соединен с приводным двигателем 47, который вращает шнек 46 внутри транспортера ила 44 и непрерывно перемещает влажный ил в осевом направлении вдоль транспортера 44 ила в процессе сушки ила. В одном из вариантов осуществления изобретения каждый приводной двигатель 47 является специально предназначенным для этого трехфазным электрическим двигателем инверторного типа мощностью пять лошадиных сил, управляемым независимым частотно-регулируемым приводом. В других вариантах осуществления изобретения могут использоваться другие приводные двигатели.

Два упомянутых транспортера 44 ила соединены друг с другом на их концах передаточными кожухами 50, каждый из которых имеет сквозные проходы для ила, что позволяет илу проходить в осевом направлении через один транспортер 44 ила в одном направлении, через проход для ила в передаточном корпусе 50 и в осевом направлении через другой транспортер 44 ила в другом направлении.

На фиг. 7 схематично показан на виде в изометрии поток ила в узле сушки ила от впуска 40. По мере циркуляции ила в транспортере 44 ила, вода из ила выпаривается. Когда твердый топливный материал из ила становится достаточно сухим, он выходит из узла 14 сушки ила через одно или более отверстий 54 для выпуска высушенного топлива, выполненных в боковой стенке транспортера 44 ила и соответствующей оболочке 42. Отверстие 54 для выпуска высушенного топлива изолировано от транспортера 44 ила и оболочки 42, чтобы обеспечить изоляцию материала ила от первичного пара. В показанном варианте отверстия 54 для выпуска сухого топлива имеют прямоугольную форму, хотя отверстия для выпуска высушенного топлива могут иметь другие формы (например, форму квадрата, круга, эллипса и т.д.) и размеры.

В процессе работы уровень ила внутри узла 14 сушки ила возрастает по мере доставки дополнительного влажного ила в транспортер 44 ила с помощью шнекового транспортера 52 ила (фиг. 6). Твердые вещества в составе ила, движущегося через транспортер 44 ила, как правило, оказываются достаточно высушенными к моменту достижения отверстий 54 для выпуска высушенного топлива, и достаточно высушенный твердый топливный материал переваливается через края отверстий 54 для выпуска высушенного топлива в бункер 56 для высушенного топлива (фиг. 2), рассматриваемый далее. Чтобы гарантировать, что ил, перемещаемый по транспортеру 44 ила с помощью вращающихся полых шнеков 46, остается рыхлым, достаточное количество высушенного ила добавляется обратно в начало системы сушки рядом с впуском 40. Некоторое количество ила может повторно проходить через узел сушки ила несколько раз, прежде чем попасть в бункер 56 для высушенного топлива (фиг. 2).

Такая рециркуляция высушенного ила также предотвращает переход ила в состояние, называемое «липкой» фазой, в котором содержание влаги в иле составляет около 0,3523 кг воды на килограмм сухого вещества или от 25% до 75% сухого вещества. В отличие от «влажной» или «пастообразной» фаз, в которых ил проявляет свойства жидкости, в «липкой фазе» контакт между илом и нагретой стенкой транспортера 44 ила резко снижается, что отрицательно влияет на скорость испарения. Когда ил сушат далее от «липкой» фазы к «зернистой» фазе, сохнущий ил в большей степени поддерживает однородный контакт с нагретой стенкой транспортера 44 ила, что позволяет вернуть скорость испарения обратно к своему исходному значению. В дополнение к снижению эффективности теплопередачи, материал в «липкой» фазе оказывает значительное сопротивление сдвигу, так что материал ила наиболее вероятно прилипает к вращающемуся шнеку 46, а не транспортируется им. Рециркуляция некоторого количества сухого материала ила помогает гарантировать, что содержимое узла сушки ила всегда остается в «зернистой» фазе или близко к ней, тем самым исключая «липкую» фазу.

В показанном на фиг. 5 варианте концентрическая трубчатая конструкция узла 14 сушки ила является весьма прочной. Однако отверстия 54 для выпуска высушенного топлива проходят через боковые стенки находящейся под давлением трубчатой оболочки 42, что может ослабить трубчатую конструкцию. Соответственно, одно или более ребер 64 жесткости прикреплены к оболочкам 42 вокруг отверстий 54 для выпуска высушенного топлива, чтобы помочь сохранить конструктивную целостность и удержать трубчатые конструкции от пластической деформации под воздействием тепла и давления первичного пара внутри узла сушки.

В дополнении к удалению высушенного твердого топливного материала из транспортеров 44 ила, пар от ила, высвобожденный из ила, удаляется из узла 14 сушки ила через выпускные отверстия 66 для пара, соединенные с внутренним пространством каждого транспортера 44 ила. Пар от ила проходит от выпускных отверстий 66 для пара через трубопроводы к системе 16 водоподготовки (см. фиг. 1), которая более подробно рассматривается далее. В показанном варианте по меньшей мере одно выпускное отверстие 66 для пара имеется на каждом конце узла сушки ила, хотя выпускные отверстия для пара могут располагаться и в других местах.

Так как тепло первичного пара передается илу, первичный пар охлаждается, так что узел 14 сушки ила выступает в роли конденсатора, в котором первичный пар конденсируется внутри оболочек 42 в первичную жидкую воду. Конденсат остается изолированным от ила и выводится из оболочек 42 с помощью узла сифонной трубки для конденсата, который отводит первичную жидкую воду и направляет ее в один или более трубопроводов 62 первичной воды, которые отводят основную жидкую воду от узла 14 сушки ила по контуру 21 первичной воды (фиг. 1). В показанном на фиг. 2 варианте узел 14 сушки ила установлен в системе 10 таким образом, что оболочки 42 и транспортеры 44 ила имеют наклон относительно горизонтали, например, приблизительно в 1 градус, чтобы облегчить отвод первичной воды узлом сифонной трубки. Извлеченная первичная жидкая вода затем циклически возвращается по контуру 21 первичной воды для использования в котле 20 и паровом двигателе 26 перед возвращением обратно в виде пара в узел 14 сушки ила.

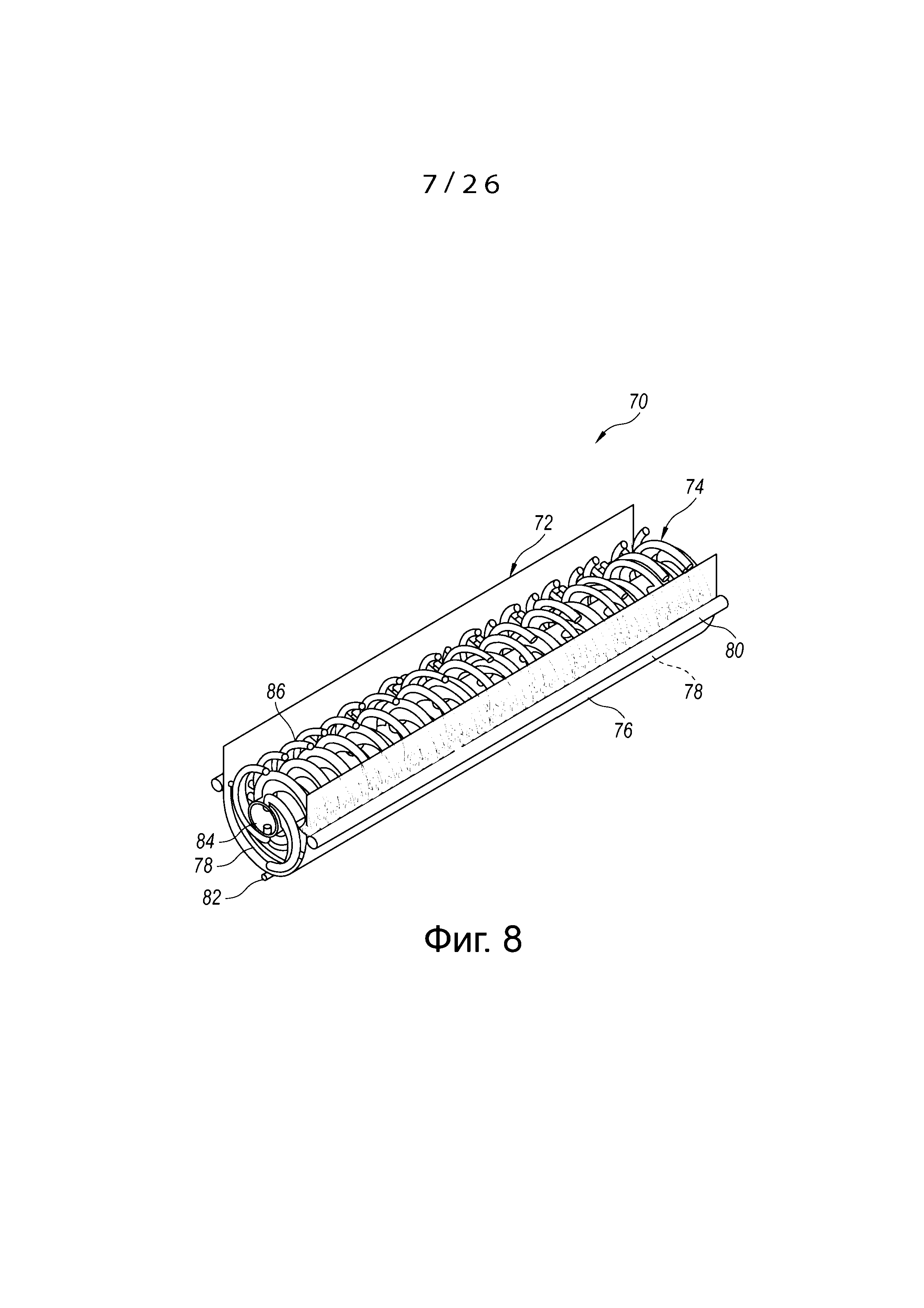

На фиг. 8 на виде в изометрии показана часть узла 70 сушки ила согласно еще одному варианту осуществления, который включает в себя множество вращающихся и неподвижных сосудов высокого давления, нагреваемых отработавшим первичным паром, находящимся под давлением приблизительно 100 фунтов на квадратный дюйм и имеющим температуру приблизительно 328°F, и предназначенных для перемешивания и сушки ила. Показанный узел 70 сушки ила имеет закрытый герметичный желоб 72, вмещающий вращающийся шнек 74, который перемещает ил в осевом направлении вдоль желоба 72 по направлению к выпуску на одном из концов желоба 72. Желоб 72 принимает поток влажного ила через впуск на одном из концов, так что, по меньшей мере, часть шнека 74 погружена в ил. Желоб 72 показан на фиг. 8 без крышки или концов в целях ясности, чтобы показать компоненты внутри желоба 72. Крышка и концы герметично прикреплены к корпусу 76 желоба, чтобы полностью удерживать ил и высвобожденный пар от ила в процессе сушки. В одном из вариантов осуществления изобретения крышка с гидравлическим приводом обеспечивает полный и легкий доступ ко всем внутренним компонентам узла 70 сушки ила, а также герметизацию всех паров, запахов и газов внутри желоба 72. Соответственно, пар от ила и летучие компоненты ила из свободного пространства в желобе 72 захватываются и повторно обрабатываются с целью очистки (т.е. водяной пар) и/или повторного сжигания (т.е. газы и/или летучие вещества).

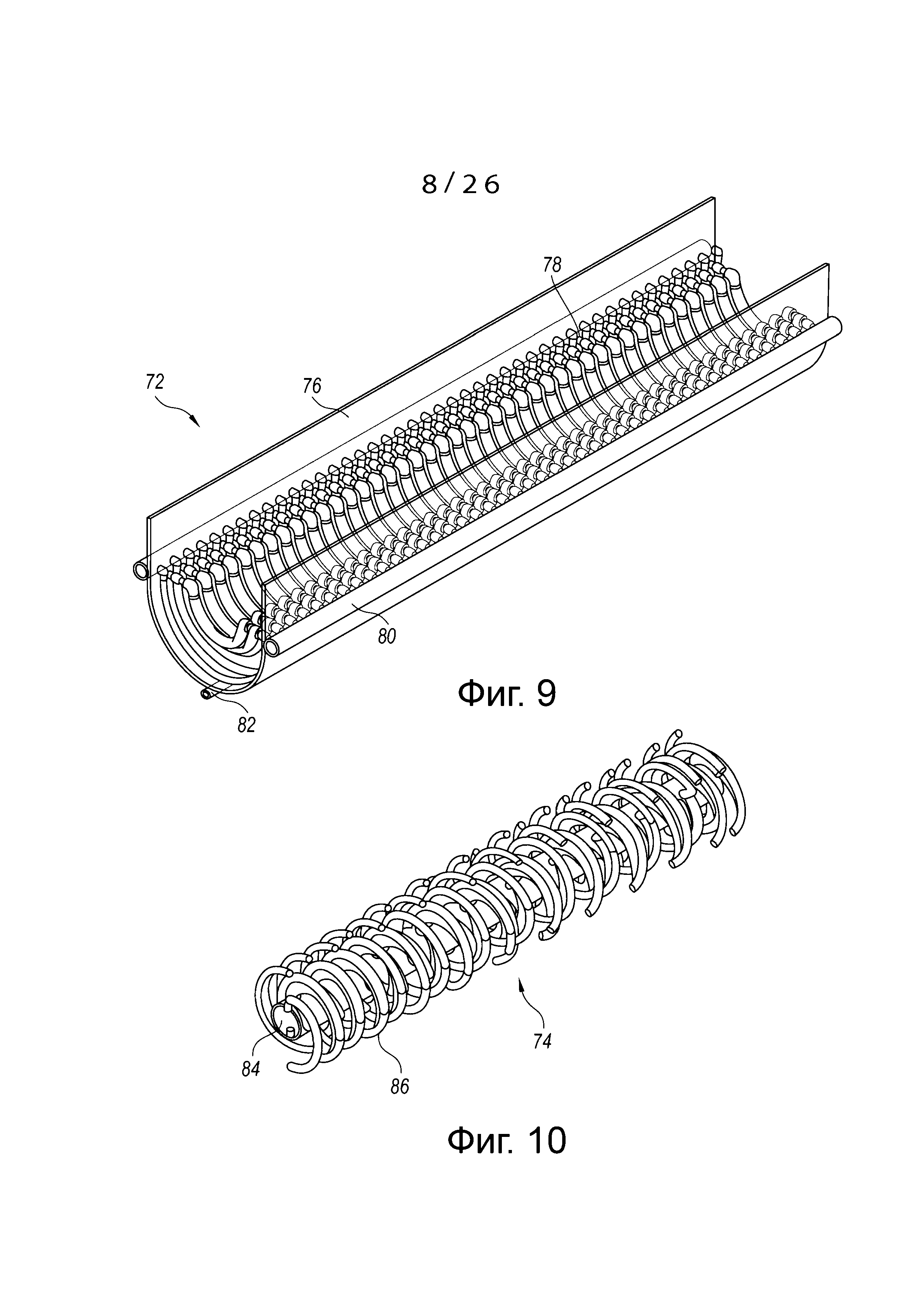

На фиг. 9 увеличено показан на виде в изометрии нагреваемый паром желоб 72 без шнека 74. Желоб 72 содержит множество неподвижных разнесенных криволинейных паровых трубок 78, соединенных между собой с помощью продолговатых коллекторных труб 80, в которые подается высокотемпературный отработавший первичный пар от парового двигателя 26 (фиг. 1) и которые равномерно распределяют первичный пар по изогнутым паровым трубкам 78. Соответственно, по мере поступления ила в желоб 72 вблизи впуска и его перемещения вдоль желоба 72 с помощью шнека 74, ил перемещается, по меньшей мере, над частью изогнутых паровых трубок 78, при этом кипя и обезвоживаясь. Ко времени достижения илом выпуска в конце корпуса 76 желоба ил оказывается достаточно высушенным. В добавление к этому, в изогнутых паровых трубках 78 конденсируется первичный пар, а конденсат собирается в возвратной коллекторной трубе 82, соединенной с контуром 21 первичной воды.

На фиг. 10 увеличено показан на виде в изометрии находящийся под давлением нагреваемый паром шнек 74, отдельно от желоба 72. Шнек 74 имеет полый центральный вал 84, в который подается отработавший первичный пар. Шнек 74 также имеет множество изогнутых паровых трубок 86, которые соединены с внутренней частью центрального вала 84 и проходят радиально по спирали от центрального вала 84. Соответственно, изогнутые трубки 86 получают первичный пар из центрального вала 84.

Шнек 74 выполнен с возможностью вращения внутри желоба 72 таким образом, что изогнутые паровые трубки 86 проходят через пространство между паровыми трубками 78 желоба 72. Изогнутые паровые трубки 86 шнека могут быть слегка наклонены относительно центрального вала 84, чтобы действовать в качестве движительных элементов, которые захватывают и проталкивают ил в осевом направлении вдоль желоба над изогнутыми паровыми трубками 78, при этом нагревая и кипяча ил. Горячий первичный пар в центральном вале 84 и в изогнутых паровых трубках 86 также нагревает ил, что приводит к конденсации первичного пара внутри шнека 74. Один конец центрального вала 84 шнека имеет выпускное отверстие для конденсата, которое направляет конденсат из шнека в контур 21 первичной воды (фиг. 8) в виде первичной жидкой воды. В показанном варианте выполнения вращающийся шнек 74 осуществляет перемешивание, которое обеспечивает эффект самовыравнивания, побуждающий ил перемещаться от одного конца желоба 72 к другому. Шнек 74 также дозирует высушенный твердый топливный материал на выходе высушенного топлива. По меньшей мере, в одном из вариантов осуществления изобретения один или более шнековых транспортеров для высушенного топлива могут быть подсоединены к желобу 72 рядом с выпуском для высушенного топлива, чтобы перемещать высушенный твердый топливный материал к бункеру 56 для высушенного топлива.

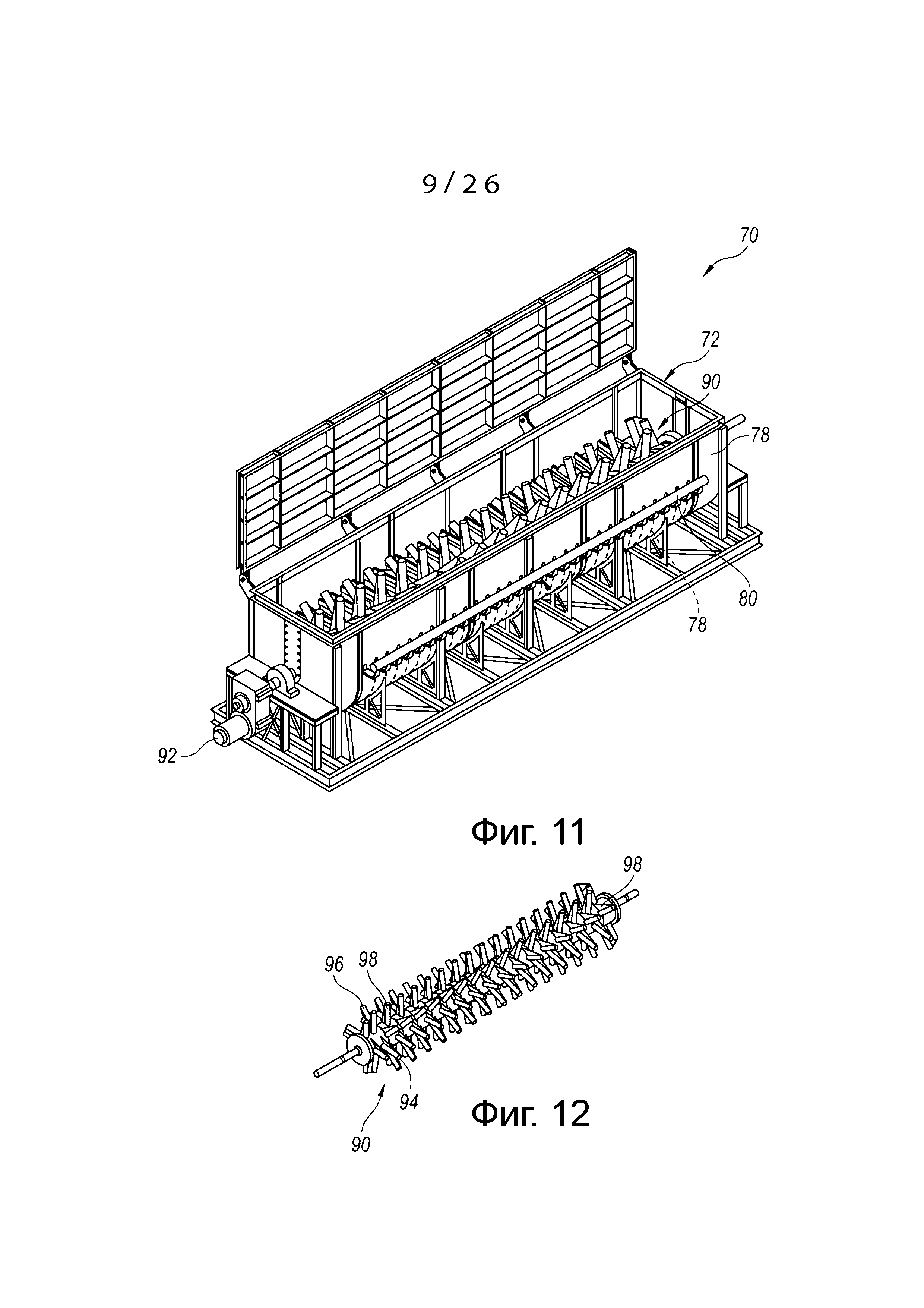

На фиг. 11 и 12 на видах в изометрии показан узел 70 сушки ила согласно другому варианту осуществления, который имеет желоб 72 с корпусом 76, изогнутыми паровыми трубками 78 и проходящими в осевом направлении коллекторными трубами 80, по существу, подобный узлу 70 сушки ила, рассмотренному выше в связи с фиг. 8. Соответственно, желоб 72 с изогнутыми паровыми трубками 78 и коллекторными трубами 80 определяют находящийся под давлением неподвижный сосуд, нагреваемый первичным паром. В данном альтернативном варианте шнек 90 установлен с возможностью вращения внутри желоба 72 и приводится в движение приводным двигателем 92.

Шнек 90 имеет, по существу, полый центральный вал 94, соединенный с множеством полых прямых пальцеобразных трубок 96, выступающих в радиальном направлении от центрального вала 94. Каждая из пальцеобразных трубок 96 имеет опорную стенку 98, прикрепленную к центральному валу 94, чтобы обеспечить дополнительную прочность и жесткость соответствующей пальцеобразной трубке 96 при вращении шнека 90 и движении нагретой паром пальцеобразной трубки 96 в иле и медленном перемещении осушаемого ила в осевом направлении в сторону выпуска для высушенного топлива. В одном из вариантов осуществления изобретения опорные стенки 98 также могут располагаться под углом к продольной оси центрального вала и захватывать часть ила для облегчения перемешивания и/или для постепенного перемещения осушаемого ила вдоль желоба 72.

В качестве примера, центральный вал 94 шнека 90 представляет собой жесткую, 24-дюймовую трубу, функционально соединенную с приблизительно 140 выступающими 5-дюймовыми пальцеобразными трубками 96, распределенными вокруг трубы по ее длине. Пальцеобразные трубки 96 проходят внутрь заполненного паром центрального вала 94, чтобы обеспечить надлежащее удаление конденсата при конденсации первичного пара во время работы. Каждая из пальцеобразных трубок 96 и соответствующих опорных полок 98 выполнена таким образом, чтобы выдерживать усилие полного вращающего момента приводного двигателя, если такой крутящий момент полностью прикладывается к концу одной из пальцеобразных трубок 96 при сохранении фактического удельного напряжения материала ниже допустимого удельного напряжения материала для расчетного давления шнека и температуры, например, приблизительно до 100 фунтов на квадратный дюйм и до 328°F. В одном из вариантов осуществления изобретения пальцеобразные трубки 96 ориентированы главным образом спирально по длине центрального вала 94 в конструкции, при которой никакие две пальцеобразные трубки 96 первоначально не входят в зацепление с материалом ила в один и тот же момент, таким образом равномерно распределяя ударные нагрузки в течение полного оборота шнека. Кроме того, плоскости расположения соседних групп пальцеобразных трубок вращательно разнесены приблизительно на 45°, чтобы облегчить поток шлама через желоб 72 в процессе сушки.

Как упоминалось выше, пар от ила, генерируемый внутри желоба 72, извлекается через выпуск для пара. В одном из вариантов осуществления изобретения выпуск для пара расположен рядом с торцевой стенкой желоба, в направлении которой перемещается ил во время сушки. Пар от ила, удаляемый из желоба 72, поступает в систему 16 водоподготовки, где пар от ила очищается и собирается, как это более подробно описано далее.

В одном из вариантов осуществления изобретения систему 10 используют для переработки очень влажного ила (например, ила, имеющего содержание твердых веществ приблизительно 15% или менее). Система 10 сушит влажный ил, используя двухступенчатую систему сушки ила, которая включает в себя первую ступень 200 узла сушки высокого давления и вторую ступень 220 узла сушки низкого давления. На фиг. 13А и 13В показаны на видах в изометрии первая ступень 200 узла сушки высокого давления согласно одному из вариантов осуществления изобретения. Первая ступень 200 узла сушки включает в себя продолговатую наружную трубу 202 большого диаметра, которая содержит множество разнесенных друг от друга выровненных в осевом направлении скребковых дисков 204, конструктивно соединенных друг с другом посредством одного или более стержней 205. Для большей ясности наружная труба 202 показана на фиг. 13А и 13В как в целом прозрачная, чтобы не затенять внутренние компоненты.

Каждый скребковый диск 204 имеет множество отверстий 206, которые выровнены в осевом направлении с отверстиями 206 в других скребковых дисках 204. Множество паровых трубок 208 проходят, по существу, по длине внешней трубы 202 через выровненные отверстия 206 в скребковых дисках 204. Скребковые диски 204 также имеют опорные поверхности 209, которые контактируют с внутренней поверхностью наружной трубы. Концы наружной трубы 202 соединены с участками коллектора 210, которые сообщаются с внутренней частью паровых трубок 208. Один из участков коллектора 210 (т.е. впускной коллектор 210a) имеет отверстие 212 для впуска пара, соединенное с контуром первичной воды и выполненное с возможностью приема высокотемпературного первичного пара, выходящего из парового двигателя 26 (фиг. 1). Первичный пар поступает из впускного коллектора 210a в паровые трубки 208, расположенные внутри наружной трубы 202.

Наружная труба 202 имеет впускное отверстие 211 для ила, которое направляет поток очень влажного ила внутрь трубы таким образом, что влажный ил непосредственно контактирует с высокотемпературными паровыми трубками 208. Конструктивно взаимосвязанные скребковые диски 204 соединены с возвратно-поступательным приводным валом 212, который герметично проходит через впускной коллектор 210a и соединен с исполнительным механизмом 213, таким как гидравлический цилиндр. Исполнительный механизм 213 выполнен с возможностью толкать и тянуть приводной вал 212, тем самым перемещая скребковые диски 204 как единое целое в осевом направлении вперед и назад внутри наружной трубы 202 и через влажный ил. Высокотемпературный первичный пар в паровых трубках 208 кипятит воду в иле, чтобы генерировать пар от ила, тем самым уменьшая количество воды в иле.

Продолговатый шнековый узел 214 герметично проходит через впускной коллектор 210a внутрь наружной трубы для контакта с илом. Поскольку ил уплотняется благодаря испарению воды, шнековый узел 214 помогает перемещать уплотненный ил через наружную трубу 202 к отверстию 215 для выпуска ила на конце наружной трубы 202, противоположном впускному отверстию 211 для ила узла 200 сушки. Экстрагированный уплотненный ил затем пропускают через дроссель 220, чтобы уменьшить давление, и направляют во вторую ступень 220 узла сушки (фиг. 14), более подробно рассматриваемую далее.

По мере нагрева и кипячения влажного ила первичным паром, проходящим по паровым трубкам 208, первичный пар конденсируется, и получаемая в результате первичная жидкая вода вытекает из паровых трубок 208 в зону сбора в выпускном коллекторе 210b. Первичная жидкая вода вытекает из зоны сбора через выпускное отверстие для первичной воды в трубопровод, соединенный с радиатором 190 (рассматривается далее), который охлаждает жидкую воду в контуре 21 первичной воды. Пар от ила, высвобожденный из ила, нагревают и выдерживают при высокой температуре в процессе сушки, что приводит к стерилизации пара от ила в наружной трубе 202. Как видно из фиг. 14, пар от ила извлекается из наружной трубы 202 через отверстие 216 возврата и выпускной трубопровод 218 для пара от ила, который доставляет пар от ила к системе 16 водоподготовки. Пар от ила затем фильтруют с помощью циклона, одного или более фильтров предварительной очистки (~25 мкм) и одного или более фильтров тонкой очистки (~ 1 мкм). Отфильтрованный, стерилизованный пар от ила затем направляют во вторую ступень 220 узла сушки.

В показанном варианте вторая ступень 220 узла сушки, по существу, идентична узлу сушки ила, показанному на фиг. 8 – 10 или на фиг. 11, 12, за исключением того, что высокотемпературный пар, который проходит по изогнутым паровым трубкам 78 в желобе 72 и по вращающемуся шнеку 74 или 90, представляет собой отфильтрованный, стерилизованный пар от ила из первой ступени 200 узла сушки (фиг. 13), а не высокотемпературный первичный пар из парового двигателя. В этом варианте осуществления изобретения тепло отфильтрованного стерилизованного пара от ила из первой ступени 200 узла сушки ила используется для сушки фекального ила во второй ступени 220 узла сушки. Соответственно, такая двухступенчатая система сушки ила позволяет перерабатывать в два раза больше ила при, по существу, таком же количестве первичной воды.

После того, как нагретый, находящийся под давлением пар пройдет по изогнутым трубкам 78 и/или шнеку 74/90, он конденсируется. Получающийся конденсат, извлеченный из возвратной коллекторной трубы 82 и из полого центрального вала шнека 84, поступает в систему 16 водоподготовки. Кроме того, в процессе сушки во второй ступени 220 узла сушки выпаривается вода из обезвоживаемого фекального ила, и упомянутый пар от ила выходит из желоба 72 узла 70 сушки и поступает в систему 16 водоподготовки (фиг. 15).

Система водоподготовки

На фиг. 15 схематично показана блок-схема системы 16 водоподготовки. Пар от ила поступает в систему 100 фильтрации пара, которая включает в себя циклон, отделяющий пар от других частиц, которые могут содержаться в пар от ила. Остальные газы и любые твердые частицы (например, летучие вещества или летучие органические соединения и т.д.) могут быть возвращены обратно в топочную камеру 18 и повторно сожжены, так что летучие органические соединения разрушаются, не попадая в атмосферу, что значительно уменьшает или исключает выброс неприятных запахов в атмосферу в процессе переработки ила. Отделенный пар от ила затем проходит через один или более фильтров предварительной очистки, таких как фильтр с большими порами (т.е. 25 мкм), а затем через фильтр тонкой очистки пара (т.е. 1 мкм). Отфильтрованный пар от ила затем поступает в конденсатор 104, который конденсирует пар от ила и собирает полученную стерильную жидкую воду. Хотя отфильтрованный пар от ила и полученная сконденсированная вода могут включать в себя некоторое количество примесей, отфильтрованный пар и конденсированная вода в жидком состоянии свободны от патогенов, поскольку пар от ила в течение длительного времени подвергался воздействию очень высокой температуры, чтобы убить в нем любые патогены.

Стерильную воду затем очищают посредством аэрации, последующего процесса осветления и процесса фильтрации через выбранный фильтр очистки, такой как один или более фильтров с активированным углем. Очищенную, чистую питьевую, воду затем собирают в накопительной емкости 108 чистой воды, из которой чистая вода может распределяться потребителям.

На фиг. 16 схематично показана блок-схема системы 16 водоподготовки в одном из вариантов осуществления изобретения, использующем двухступенчатый узел сушки. В таком варианте осуществления изобретения находящийся под высоким давлением пар от ила из первой ступени 200 узла сушки проходит через систему 16 водоподготовки и фильтруется, как это описано выше, а затем используется во второй ступени 220 узла сушки. Конденсат упомянутого пара от ила из второй ступени 220 узла сушки собирают и пропускают через систему 16 водоподготовки, где он очищается с помощью процессов аэрации, осветления и фильтрации, как это описано выше. Пар от ила из второй ступени 220 узла сушки, поступающий в систему 16 водоподготовки, также фильтруют (т.е. его пропускают через циклон, предварительный фильтр и фильтр тонкой очистки), конденсируют, а полученный конденсат очищают и собирают в накопительной емкости 108.

Система обработки высушенного твердого топлива

Возвращаясь теперь к высушенному твердому топливному материалу, по мере выхода из узла 14/70/200/220 сушки ила, как это рассматривалось выше, высушенный твердый топливный материал поступает в бункер 56 для высушенного топлива. На фиг. 17 на виде в изометрии показан бункер 56 для высушенного топлива, прикрепленный к узлу 14 сушки ила в районе расположения ребер 64 жесткости. На фиг. 18 увеличено, частично прозрачно, на виде в изометрии показан бункер 56 для высушенного топлива, отдельно от узла 14 сушки ила. Бункер 56 для высушенного топлива в показанном варианте представляет собой бункер, который принимает высушенный твердый топливный материал через открытую верхнюю сторону. Нагревающий змеевик 110 прикреплен сбоку бункера и нагревает бункер, чтобы исключить попадание конденсата жидкой воды из любого источника в высушенный твердый топливный материал. Тепло от нагревающего змеевика 110 может также дополнительно сушить твердый топливный материал. В одном из вариантов осуществления изобретения нагревающий змеевик 110 бункера для топлива может представлять собой паровой змеевик, получающий часть пара от ила, генерируемого узлом 14 сушки ила (фиг. 17), так что содержимое бункера предварительно нагревается до температуры выше приблизительно 120°С (240°F).

В том случае, если вода или влага каким-либо образом попадет в бункер 56 и пропитает высушенный твердый топливный материал, или если высушенный твердый топливный материал окажется слишком влажным, чтобы эффективно сгорать, то бункер 56 необходимо опорожнить. Соответственно, бункер 56 имеет отводящий влажное топливо шнек 115, направляющий влажное топливо обратно в накопительную емкость 32 влажного ила (фиг. 1).

Как видно из фиг. 18 и 19, бункер 56 в показанном варианте имеет конвейер 112 для высушенного топлива, соединенный с нижней частью бункера. Упомянутый конвейер 112 соединен с узлом 114 подающего топливо шнека, который подает высушенный твердый топливный материал в топочную камеру или к псевдоожиженному слою 116 топочной камеры 18 (фиг. 19), где высушенный твердый топливный материал сгорает в суспензии частиц песка. В показанном варианте узел 114 подающего шнека, подающий высушенный твердый топливный материал в топочную камеру 18 для сжигания псевдоожиженного топлива в слое приблизительно на 12 см (4,5 дюйма) выше псевдоожиженного слоя 116 и примерно на той же высоте, что и поток воздуха для горения, поступающий от воздуходувки для горения, более подробно рассматриваемого далее. Хотя в показанном варианте для подачи высушенного топлива используется узел 114 подающего шнека, можно использовать другие системы подачи топлива, в том числе самотечные или другие системы подачи для обеспечения подачи твердого топливного материала в топочную камеру.

В одном из вариантов осуществления изобретения система 10 переработки отходов (фиг. 1) может включать в себя дополнительный бункер 118 для сухого топлива (фиг.1), содержащий вспомогательное топливо, такое как уголь, древесные гранулы, органический мусор или другое подходящее сухое топливо, которое может быть сожжено в топочной камере 18 для сжигания псевдоожиженного топлива в слое вместе с высушенным твердым топливным материалом, если это необходимо. Дополнительный бункер 118 для сухого топлива также имеет подающий шнек 120 (фиг. 19), соединенный с топочной камерой 18 для подачи вспомогательного топлива для сжигания в псевдоожиженном слое 116. Подающий шнек 120 также может использоваться для добавления песка, известняка или другого выбранного материала в псевдоожиженный слой 116 топочной камеры 18.

Узел топочной камеры

Как показано на фиг. 19, топочная камера 18 для сжигания псевдоожиженного топлива в слое соединена с нижней частью котла 20 с тем, чтобы сжигать высушенный твердый топливный материал и нагревать котел 20. Топочная камера 18 в показанном варианте выполнения имеет топку 122, в которой находится псевдоожиженный слой 116, и связанное с ней теплообменное оборудование. На фиг. 20 на виде в изометрии показана топка 122, соединенная с помощью разгрузочного шнека 128 с бункером 126 золоудаления. На фиг. 22 на виде в изометрии увеличено показана воздухораспределительная решетка 130, отдельно от топки 122. Показанная воздухораспределительная решетка 130 предназначена для однородного и стабильного псевдоожижения слоя 116 и подает первичный воздух для поддержания процесса горения внутри узла 18 топочной камеры. Проиллюстрированный псевдоожиженный слой 116 содержит песок, хотя могут использоваться известняк или другие подходящие материалы или их смеси. Воздухораспределительная решетка 130 выполнена с возможностью работы в течение длительного времени без деформации, забивания или засорения. Воздухораспределительная решетка 130 при этом встроена в топку 122 таким образом, который позволяет легко и быстро заменять или ремонтировать ее, чтобы свести к минимуму время простоя топочной камеры 18 и связанной с ней системы 10.

Воздухораспределительная решетка 130 включает в себя изолированный трубопровод 140 распределения воздуха с отверстием 142 для впуска воздуха и множеством барботажных воздухораспределительных трубок 144, соединенных с трубопроводом 140 распределения воздуха ниже по потоку отверстия 142 для впуска. Воздухораспределительные трубки 144 расположены параллельно и достаточно близко друг к другу, чтобы позволять золе и мелким частицам песка легко проходить между воздухораспределительными трубками 144 для последующего удаления с помощью разгрузочного шнека 28 в бункер 126 золоудаления (фиг. 20). Разнесенные воздухораспределительные трубки 144, однако, предотвращают попадание спекшегося шлака и больших кусков несгоревшего материала во входное отверстие разгрузочного шнека. Каждая воздухопроводная трубка 144 соединена с множеством колпачковых воздушных сопел 146, распределенных в форме сетки. Колпачковые воздушные сопла 146 обеспечивают плавное и равномерное распределение воздуха в надслоевом пространстве над слоем 116 для однородного псевдоожижения топлива в топке.

В показанном на фиг. 21 варианте воздухораспределительная решетка 130 соединена с узлом 138 поточной горелки, который при необходимости может использоваться для предварительного нагрева входящего воздуха для горения/образования псевдоожиженного слоя, например, при начальном запуске и прогреве псевдоожиженного слоя 16 (фиг. 20). Узел 138 поточной горелки включает в себя закрытый кожухом нагреватель 150, который принимает поток воздуха от воздуходувки 148 для горения. Нагреватель 150 соединен с отверстием 142 для впуска воздуха трубопровода 140 распределения воздуха (фиг. 22), чтобы обеспечить подачу воздуха для горения в псевдоожиженный слой 116 через воздухораспределительную решетку 130 (фиг. 20). Воздуходувка 148 для горения в показанном варианте выполнения подает воздух с приблизительной скоростью потока до 750 куб. фунтов/мин, сжатый приблизительно до 50 дюймов водяного столба. Нагреватель 150 может работать на природном газе, пропане, бутане или другом подходящем топливе для подогрева воздуха для горения, когда это необходимо. Как только топочная камера 18 нагрелась до температуры, близкой к рабочей, узел 138 поточной горелки больше не нужен, и воздуходувка 148 для горения обеспечивает подачу воздуха без подогрева в псевдоожиженный слой 116 для сжигания твердого топливного материала.

Котел

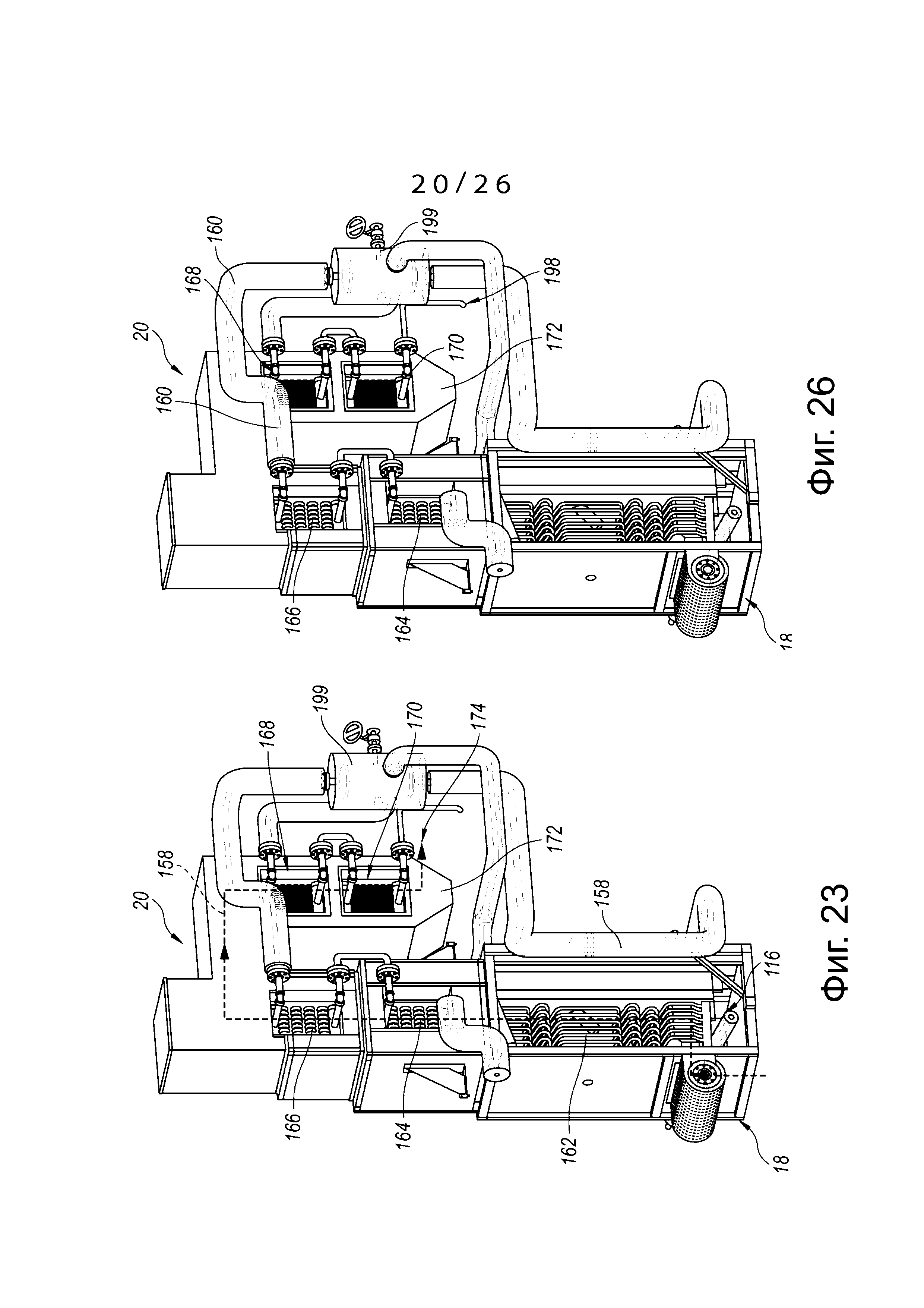

Узел 18 топочной камеры расположен внутри котла 20, и тепло, выделяющееся при сжигании высушенного твердого топливного материала, обеспечивает непрерывный поток нагретых отходящих дымовых газов, который проходит через котел 20 по каналу 158 отходящих дымовых газов (фиг. 23) и кипятит непрерывный поток первичной жидкой воды, протекающей, как правило, в противоположном направлении через котел 20 по каналу 160 первичной воды (фиг. 24) для получения пара высокого давления, который приводит в действие паровой двигатель 26 (фиг. 1). Котел 20 и его компоненты будут рассмотрены во взаимосвязи с каналом 158 отходящих дымовых газов (фиг. 23), а затем во взаимосвязи с каналом 160 первичной воды.

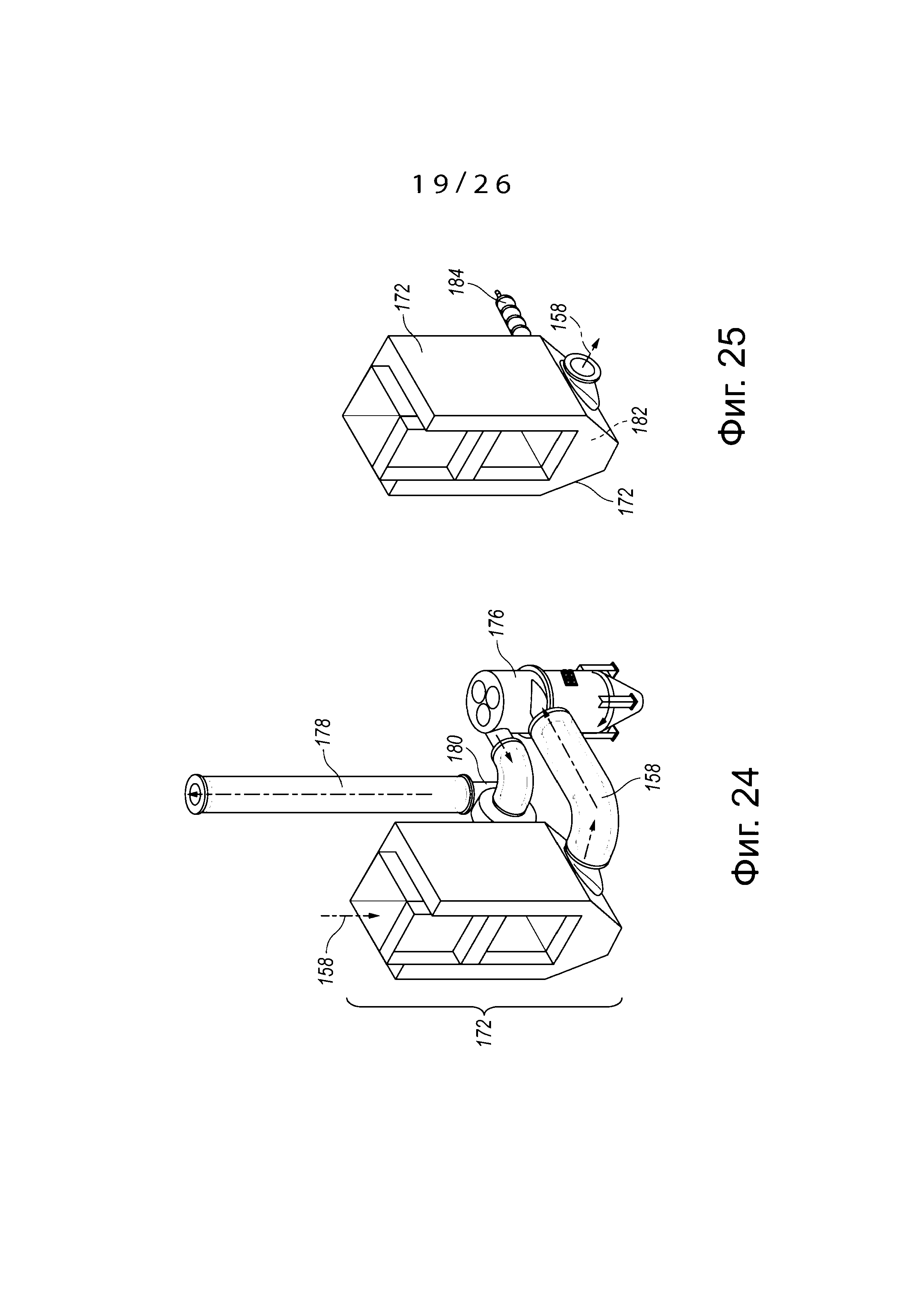

На фиг. 23 на виде в изометрии увеличено показаны топочная камера 18 для сжигания сухого топлива и котел 20, с представленным каналом 158 нагретых отходящих дымовых газов через котел. В нижней части котла 20 имеется испаритель 162, встроенный, по меньшей мере, частично внутрь и непосредственно над псевдоожиженным слоем 116. Соответственно, высокотемпературный нагрев, возникающий при сжигании твердого топливного материала в псевдоожиженном слое 116, проходит вокруг испарителя 162 и эффективно нагревает его. Канал 158 отходящих дымовых газов проходит вверх от испарителя 162 через первичный пароперегреватель 164, соединенный с испарителем 162, а затем через вторичный пароперегреватель 66, соединенный с первичным пароперегревателем 164. Канал 158 отходящих дымовых газов проходит от вторичного пароперегревателя 166 через первичный экономайзер 168, а затем через вторичный экономайзер 170. Горячие отходящие дымовые газы, проходящие по каналу 158 отходящих дымовых газов, охлаждаются по мере передачи тепла последовательно каждому из компонентов группы, включающей в себя испаритель 162, первичный пароперегреватель 164, вторичный пароперегреватель 166, первичный экономайзер 168 и вторичный экономайзер 170. Вторичный экономайзер 170 установлен в корпусе 172 экономайзера и соединен с отверстием 174 для выпуска отходящих дымовых газов. К моменту достижения отходящими дымовыми газами вторичного экономайзера 170 и прохождения через него, отходящие дымовые газы передают только низкопотенциальное тепло вторичному экономайзеру 170 перед выходом из отверстия 174 для выпуска отходящих дымовых газов.

На фиг. 24 увеличено на виде в изометрии показаны корпус 172 экономайзера и узел 176 мультициклона, соединенный с отверстием 174 для выпуска отходящих дымовых газов. Отходящие дымовые газы поступают в узел 176 мультициклона и проходят через один или более обычных циклонов для удаления остатков золы или твердых частиц из потока отходящих газов, тем самым обеспечивая чистоту отходящих дымовых газов, которые выходят из узла 176 мультициклона. Отходящие дымовые газы могут также пропускаться через колонну химически обработанной воды, чтобы удалить какие-либо дополнительные загрязнения перед выпуском в атмосферу. По существу, свободные от частиц отходящие дымовые газы выходят из узла 176 мультициклона и попадают в выпускную трубу 178, сообщающуюся с атмосферой. В показанном варианте вытяжной вентилятор 180 расположен между узлом 176 мультициклона и выпускной трубой 178 и выполнен с возможностью облегчения прохождения потока отходящих дымовых газов по всему каналу 158 отходящих дымовых газов и через выпускную трубу 178. В показанном варианте вентилятор 180 способен создавать разряжение приблизительно 8 дюймов водяного столба при скорости потока около 775 стандартных кубических фунтов в минуту, хотя в других вариантах осуществления изобретения могут использоваться другие вентиляторы или системы выброса отходящих дымовых газов для регулирования потока и скорости отходящих дымовых газов в канале 158 отходящих дымовых газов.

На фиг. 25 увеличено на виде в изометрии показан корпус экономайзера 172, имеющий зону 182 сбора золы в нижней части корпуса и шнек 184 для золы, подсоединенный к зоне 182 сбора золы. К моменту входа отходящих дымовых газов в корпус 172 экономайзера, отходящие дымовые газы оказывается существенно охлажденными, и любые более тяжелые частицы золы, которые могут перемещаться вместе с отходящими дымовыми газами будут выпадать в осадок и собираться в зоне 182 сбора золы. Шнек 184 для золы предназначен для перемещения собранной золы из корпуса 172 экономайзера в бункер-накопитель или другую систему сбора (на чертежах не показана).

Контур первичной воды до котла

Обращаясь теперь к каналу 160 первичной воды, поток первичной воды поступает в котел 20 в жидкой фазе. Как рассмотрено выше в связи с узлом 14 сушки ила, поток первичной воды от парового двигателя 26 конденсируется в узле сушки ила в жидкую фазу. В показанном на фиг. 1 варианте поток первичной жидкой воды из узла 14 сушки ила может проходить через радиатор 190, чтобы помочь охладить первичную жидкую воду перед продолжением прохождения по контуру 21 первичной воды.

По мере прохождения первичной воды (иногда называемой «питательной водой») по контуру 21 первичной воды в паровой и жидкой фазах некоторое количество первичной воды может быть потеряно. Например, некоторое количество первичной воды может быть потеряно при продувке паром парового двигателя 26, причем пар дует вслед за поршнем вдоль стенок цилиндра в двигателе. Кроме того, некоторое количество первичной воды может быть удалено из системы 10 и сброшено в самой нижней точке системы 10, чтобы удалить любые используемые химические вещества или минералы, которые могут быть осаждены из первичной воды, что называют частичным сбросом оборотной воды. В зависимости от качества воды и системы 10, частичный сброс оборотной воды может составлять приблизительно до 5% от общего количества первичной воды. Соответственно, в контур 21 первичной воды через водяной кондиционер 192, расположенный по потоку ниже радиатора 190, может добавляться подпиточная вода.

Водяной кондиционер 192 также может добавлять химические вещества или добавки в первичную воду, находящуюся в жидкой фазе. В некоторых вариантах осуществления изобретения химические вещества и/или добавки добавляют к подпиточной воде, вводимой в контур 21 первичной воды. Например, подпиточная вода может умягчаться с помощью химических добавок перед вводом в контур первичной воды, чтобы уменьшить осаждение накипи в трубах котла 20. Химические добавки также могут использоваться для минимизации примесей и продуктов коррозии, которые могут негативно влиять на эффективность нагрева или потенциально могут сокращать срок службы трубопроводов, через которые первичная вода проходит в контуре 21 первичной воды. Кроме того, водяной кондиционер 192 может использоваться для обработки входящей воды, которая может представлять собой жесткую водопроводную воду, перед добавлением подпиточной воды в контур 21 первичной воды.

Первичная вода выходит из водяного кондиционера 192 и собирается в емкости 194 подпиточной воды до ввода первичной жидкой воды в котел 20. Емкость 194 подпиточной воды может иметь датчик уровня, так что после возвращения первичной жидкой воды система имеет возможность измерения и добавления соответствующего количества подпиточной воды и химикатов для учета всех потерь в контуре 21 первичной воды. Первичная жидкая вода всасывается из емкости 194 подпиточной воды насосом 196 подпиточной воды, который подает первичную жидкую воду в котел 20.

Канал первичной воды в котле

Возвращаясь теперь к котлу 20, на фиг. 26 увеличено на виде в изометрии показан канал 160 первичной воды в котле 20. Первичная жидкая вода, поступающая от насоса 196 подпиточной воды (фиг. 1) вводится в качестве холодной воды под давлением в котел 20 через отверстие 198 для впуска воды, расположенное рядом с вторичным экономайзером 170. Холодная первичная вода из насоса 196 находится под давлением приблизительно 4130 кПа (600 фунтов на квадратный дюйм), и протекает через вторичный экономайзер 170, который нагревают с помощью отходящих дымовых газов на самом холодном участке канала 158 отходящих дымовых газов (фиг. 23) в котле 20. В показанном варианте вторичный экономайзер 170 нагревает первичную жидкую воду до ее точки насыщения, что составляет примерно 525K при 4,135 МПа.

Первичная вода течет из вторичного экономайзера 170 через первичный экономайзер 168, в котором первичная вода нагревается до температуры кипения. Первичная вода выходит из первичного экономайзера 168 в виде пара и попадает в паровой барабан 199, в котором сухой насыщенный пар отделяется от любой насыщенной жидкости. Любая насыщенная жидкость в паровом барабане 199 возвращается и повторно вводится в испаритель 162. Сухой первичный пар выходит из парового барабана 199 и последовательно проходит через вторичный и первичный пароперегреватели 166 и 164. Первичный пар выходит из первичного пароперегревателя 164 в виде высокотемпературного перегретого пара, который выходит из котла 20 по нисходящему участку канала 160 первичной воды к паровому двигателю 26.

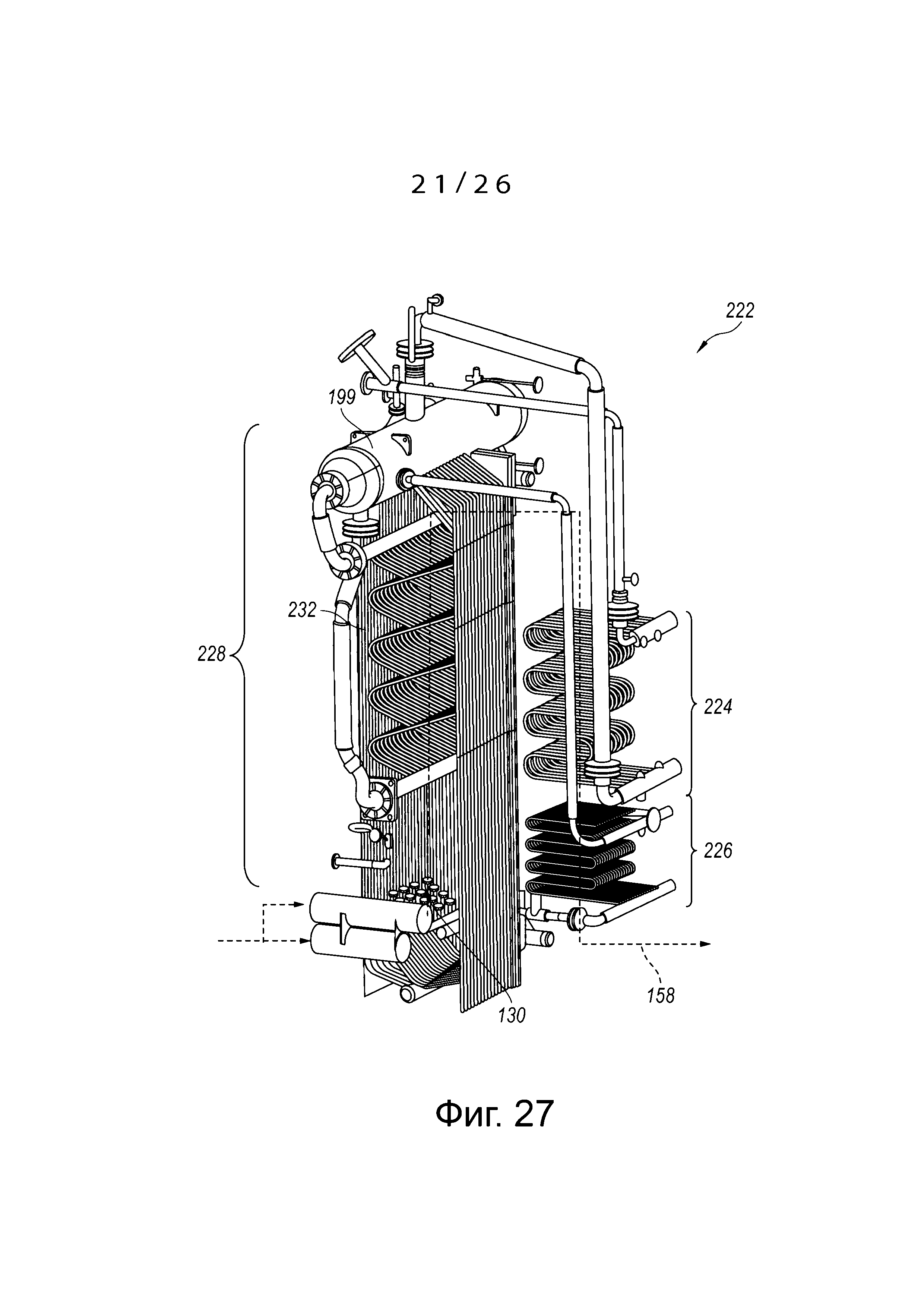

Хотя показанный на фиг. 23 и 26 котел 20 включает в себя два пароперегревателя 164/166 и два экономайзера 168/170, в других вариантах осуществления изобретения котел 20 может включать в себя только один пароперегреватель и/или только один экономайзер. Например, на фиг. 27 показаны на виде в изометрии трубопроводные компоненты узла 222 котла согласно альтернативному варианту осуществления изобретения, который имеет только один пароперегреватель 224 и один экономайзер 226, соединенные с испарителем 228 и паровым барабаном 199. В этом альтернативном варианте осуществления изобретения паровой барабан 199 соединен с множеством вертикальных труб, которые образуют топочные экраны 232 на противоположных сторонах испарителя 228 и помогают экранировать испаритель, псевдоожиженный слой 116 и топку 122, чтобы сохранять тепло между топочными экранами, а также помочь нагревать насыщенную воду, протекающую через топочные экраны 232. Соответственно, использование топочных экранов 232 помогает устранить или уменьшить количество огнеупорного материала, необходимого в котле.

На фиг. 28 и 29 на видах в изометрии показан котел 240 согласно другому варианту осуществления изобретения. Котел 240 имеет компоновку, аналогичную компоновке, показанной на фиг. 27, в которой один пароперегреватель 224 и один экономайзер 226 расположены рядом с испарителем 228, что обеспечивает значительно большее надслоевое пространство в пределах секции испарителя над псевдоожиженным слоем 116. Согласно такому варианте осуществления изобретения также имеются топочные экраны 232, продолжающиеся от парового барабана 199. Кроме того, котел 240 имеет корпус 241, пароперегреватель 224, экономайзер 226 и испаритель 228, каждый из которых установлен на рамных конструкциях 242, подвижно перемещаемых по одному или нескольким рельсам или ползункам 244, соединенным с корпусом 241.

Каждая рамная конструкция 242 и соответствующий компонент котла (т.е. пароперегреватель 224, экономайзер 226 и/или испаритель 228) выполнены в виде блока, обеспечивающего возможность перемещения относительно корпуса 241 по направляющим, аналогично движению ящика, между открытым, выдвинутым положением (фиг. 28) и закрытым, рабочим положением (фиг. 29). Любой или все компоненты из группы, включающей в себя пароперегреватель 224, экономайзер 226 и/или испаритель 228, может в качестве модуля переводиться в открытое, выдвинутое положение, например, для технического обслуживания или замены, когда система 10 (фиг. 1) не работает. До перевода компонентов котла в открытое, выдвинутое положение может потребоваться отсоединение некоторых из соединительных трубопроводов, формирующих канал 160 первичной воды. Пароперегреватель 224, экономайзер 226, и/или испаритель 228 могут задвигаться обратно в корпус 241 в закрытое, рабочее положение, а соединительные трубопроводы снова соединяться. Такой модульный подход позволяет значительно уменьшить потенциальное время простоя системы 10, а также затраты на проведение регулярного технического обслуживания котла 240.

В другом варианте осуществления изобретения котел 20 может быть концентрическим котлом, имеющим центральную топочную камеру сжигания и псевдоожиженный слой. В целом цилиндрический испаритель расположен коаксиально с топочной камерой сжигания, а пароперегреватель и экономайзер концентрически расположены радиально снаружи испарителя. Другие варианты осуществления изобретения могут использовать котлы с другими конфигурациями и/или компонентами и/или расположениями компонентов.

Силовая установка

На фиг. 30 на виде в изометрии показан узел 22 электростанции с генератором 28, приводимым в действие паровым двигателем 26. В показанном варианте генератор 28 представляет собой 175-киловаттный асинхронный генератор с эксплуатационной мощностью приблизительно до 150 кВт (200 л.с.). Электроэнергия, вырабатываемая генератором 28, используются для обеспечения питания любых собственных нужд, в том числе воздуходувки, всех насосов, электродвигателей, которые вращают шнеки и т.д. Избыток электроэнергии может быть доступным для местного использования или выдаваться в выбранную энергосистему.

Паровой двигатель 26, приводящий в действие генератор 28, получает первичный перегретый пар из котла 20 (фиг.1), и первичный пар расширяется в двигателе приблизительно до 207 кПа (~30 фунтов на квадратный дюйм). Паровой двигатель является многоцилиндровым поршневым возвратно-поступательным индукторным двигателем с узлом 300 головки блока цилиндров, предназначенным для использования горячего пара с температурой приблизительно до 480°C (900°F) и работы в течение длительного времени при высоких давлениях, например, приблизительно 4130 кПа (600 фунтов на квадратный дюйм). В показанном варианте двигатель 26 представляет собой шестицилиндровый двигатель, хотя могут использоваться и другие двигатели, такие как V-образный восьмицилиндровый поршневой возвратно-поступательный индукторный двигатель.

На фиг. 31 на виде сверху в изометрии увеличено показана головка 301 блока цилиндров, снятой с блока цилиндров. Показанный узел 300 головки блока цилиндров включает в себя головку 301, изготовленную из стали и имеющую отверстие 302 для впуска пара для каждого цилиндра. Отверстия для впуска пара расположены главным образом в верхней части головки блока цилиндров. Узел 300 головки блока цилиндров включает в себя клапанный механизм 304 с тарельчатыми клапанами 306 и связанными с ними коромыслами 308 для каждого цилиндра. Распределительный кулачковый вал 310 имеет множество кулачков 312 с точно изготовленным профилем для каждого из впускных и выпускных тарельчатых клапанов 306а и 306b. Вращение распределительного кулачкового вала 310 и связанных с ним кулачков 312 управляет открытием и закрытием впускных и выпускных клапанов 306а и 306b для обеспечения конкретных рабочих параметров парового двигателя 26.

Возвратно-поступательный паровой цикл парового двигателя 26 состоит из четырех отдельных событий, происходящих в течение двух ходов поршня двигателя в цилиндре. Начиная с верхней мертвой точки (ВМТ), впускной клапан 306a цилиндра открывается и перегретый пар высокого давления (поступающий из котла) проходит через отверстие 302 для впуска пара в цилиндр, когда поршень движется вниз в направлении к нижней мертвой точке (НМТ). При заданном объеме отсечки пара впускной клапан 306а закрывается, а поршень завершает рабочий ход к НМТ. В НМТ открывается выпускной клапан 306b, и когда поршень перемещается вверх к ВМТ, начинается такт выпуска. В указанное время до достижения ВМТ выпускной клапан 306b закрывается, так что давление в цилиндре поднимается до давления, близкого к давлению в котле. Это сводит к минимуму потери дросселирования при открытии впускного клапана 306а.

При работе парового двигателя 26 показанного варианта выполнения с паром под давлением в котле приблизительно 4130 кПа (600 фунтов на квадратный дюйм), впускные и выпускные клапаны 306а и 306b необходимо тщательно контролировать с помощью точно изготовленных профилей кулачков и расположения клапанного механизма, чтобы максимизировать КПД двигателя и мощность для заданного давления в котле и пределов крутящего момента двигателя. В показанном варианте при давлении в котле приблизительно 4130 кПа (600 фунтов на квадратный дюйм), коэффициент отсечки для каждого цилиндра (т.е. отношение объема отсечки к общему объему цилиндра) составляет приблизительно 11%. Соответственно, впускной клапан 306a должен быть открыт достаточно долго, чтобы заполнить 11% объема цилиндра первичным паром под высоким давлением. Паровой двигатель 26 (фиг. 30) выполнен с возможностью обеспечения объема камеры сжатия приблизительно 17,7 см3, а не типичного обычного объема камеры сжатия приблизительно 70 см3 для двигателя со степенью сжатия приблизительно 9,8. Такой объем камеры сжатия 17,7 см3 обеспечивает поворот коленчатого вала на угол 28°, чтобы достичь желаемого коэффициента отсечки 11%. Поскольку распределительный кулачковый вал 310 вращается в два раза быстрее коленчатого вала, распределительный кулачковый вал 310 и кулачки 312 должны открывать и закрывать каждый впускной клапан 306a в пределах угла поворота 14°. Такое быстрое движение контролируется с помощью профилей кулачков и конфигурацией впускного клапана 306а.

На фиг. 32 и 33 увеличено на видах в разрезе показан узел 300 головки, причем показан впускной кулачок 312а, впускной клапан 306а и связанное с ним коромысло 308а. Принимая во внимание, что коэффициент отсечки для двигателя в показанном варианте составляет только 11%, профиль каждого впускного кулачка 312а имеет чрезвычайно малые выступы 314, предназначенные для быстрого и точного поворота соответствующего коромысла 308а, чтобы открыть и закрыть соответствующий впускной клапан 306а. Такая небольшая форма выступа должна иметь достаточно крутые зоны 316 перехода на профиле кулачка, которые образуют, по существу, вогнутости с малым радиусом кривизны, которым должен следовать работающий по кулачку ролик 318. В показанном варианте работающий по кулачку ролик 318 представляет собой работающий по кулачку ролик качения, установленный на коромысле 308a над соответствующим впускным кулачком 312а, выполненном с возможностью поворота с помощью пары подшипников 320. Такое расположение работающего по кулачку ролика 318 и подшипников 320 на коромысле 308a позволяет работающему по кулачку ролику 318 справляться с инерционными нагрузками во время работы двигателя 26.

Как показано на фиг. 32, когда впускной клапан 306а закрыт, его головка 319 клапана герметично посажена в верхней части седла 321 клапана в головке 301 блока цилиндров, а отверстие 302 для впуска пара подает первичный пар над впускным клапаном 306A (т.е. на верхнюю часть головки клапана). Клапанный механизм 304 имеет схему с работающим по кулачку роликом 318, расположенным вертикально над соответствующим кулачком 312, и работающий по кулачку ролик 318 находится на удалении от шарнирного пальца 322 коромысла. Кроме того, дальний конец качающегося коромысла 308 расположен под и входит в зацепление с нижней поверхностью кольца 324, навинченного на верхнюю часть стержня 326 впускного клапана. Когда впускной кулачок 312a поворачивается, и работающий по кулачку ролик 318 наталкивается на небольшой выступ 314, коромысло 308 поворачивается вверх относительно шарнирного пальца 322 и тянет впускной клапан 306а вверх, чтобы поднять головку клапана 319 над седлом 321 клапана, тем самым на короткое время открывая впускной клапан 306а. Соответственно, впускной клапан 306а представляет собой втяжной проходной клапан. Как только выступ 314 кулачка минует работающий по кулачку ролик 318, впускной клапан 306а быстро закрывается. В отличие от впускного клапана 306, выпускной клапан 306b не требует такого быстрого, ответного действия и может быть нажимным проходным клапаном.

Показанная конструкция головки блока цилиндров такова, что горячий пар высокого давления находится в верхней части головки блока цилиндров, и впускной клапан 306а должен быть на той же стороне, что и пар высокого давления, в противном случае впускной клапан 306а будет открываться находящимся под давлением паром. Так как впускной клапан находится в верхней части головки блока цилиндров ниже отверстия 302 для впуска пара, пар под высоким давлением удерживает впускной клапан 306а в закрытом положении. В показанном варианте впускной клапан 306а соединен с пружиной 328, которая создает дополнительное усилие, помогающее поднять и открыть впускной клапан, чтобы впустить пар в цилиндр, когда поршень перемещается из ВМТ вплоть до достижения объема отсечки (~11%).

Конфигурация парового двигателя 26 в показанном варианте также обеспечивает улучшенный контроль температуры двигателя во время работы, в частности, при высокой частоте вращения (т.е. ~1850 об/мин) в течение очень длительных периодов времени. В отличие от обычных паровых двигателей, которые используют цилиндры двойного действия с давлением пара, прикладываемым попеременно к обеим сторонам поршня, и выпуском пара по обе стороны от поршня, паровой двигатель 26 в показанном варианте имеет цилиндры одностороннего действия. Во избежание утечки пара вокруг поршня, особенно при низких рабочих температурах (т.е. во время запуска), в двигателе 26 используется встроенная в двигатель жидкостная система охлаждения, оснащенная как радиатором, так и нагревателем, чтобы контролировать температуру двигателя. Когда двигатель 26 запускают, и он еще не прогрет, нагреватель поддерживает температуру цилиндров двигателя значительно выше температуры кипения воды, так что пар не конденсируется. Так как пар высокого давления имеет высокую температуру, после запуска двигателя система контроля температуры двигателя переходит в режим охлаждения. Соответственно, система контроля температуры тщательно контролирует температуру двигателя и предотвращает его слишком большой нагрев, что может испортить масло, и слишком сильное охлаждение (т.е. ниже приблизительно 160°F), в результате чего масло в картере и любая вода, которая просачивается мимо поршня, смешиваются и образуют эмульсию, которую невозможно разделить.

Управление

Система 10 переработки фекального ила в показанном варианте также включает в себя множество соединенных между собой автоматизированных, интегрированных, компьютеризированных средств управления, предназначенных для управления всей системой 10 с минимальным вмешательством оператора во время нормальной работы. Контроль и мониторинг оборудования и процессов осуществляются в основном с помощью центрального программируемого логического контроллера (ПЛК), который собирает входные сигналы от датчиков и устанавливает уровни выходных сигналов для устройств управления, таких как клапаны и электродвигатели. ПЛК также предназначен для управления работой специализированных элементов управления электрической системой генератора и пропановой горелкой, используемой во время запуска. ПЛК также предназначен для деления общей системы на управляемые подсистемы, такие, как подсистема чистой воды/пара, подсистема сжигания, подсистема обработки топлива и подсистема выработки электроэнергии. Управляющие входы предназначены для отделения подсистем друг от друга до желаемой степени. Подсистемы могут быть дополнительно разделены на контуры управления, чтобы обеспечить точки настройки для отдельных выходов.

Подсистема чистой воды/пара предназначена для обеспечения пара при постоянной температуре и давлении для силовой установки 22, а также для обеспечения тепловой энергией (в виде пара) узла 14 сушки ила для выработки достаточно высушенного твердого топлива. Контуры управления используются для регулирования количества поступающей в систему подпиточной воды, количества конденсата на входе в испаритель, количества пара, идущего в обход парового двигателя, и количества тепла, подводимого к узлу сушки ила. Подсистема чистой воды/пара также предназначена для контроля и обработки любой внешней воды, поступающей в систему, например, воды из городского водопровода, а также для контроля общего содержания растворенных твердых веществ в котловой воде с помощью системы частичного сброса оборотной воды.

Подсистема сжигания предназначена для обеспечения достаточного количества тепла, чтобы подсистема чистой воды/пара обеспечивала производство требуемых количества и температуры пара. Обеспечены контуры управления, регулирующие поток воздуха через псевдоожиженный слой, работу пропановой горелки во время запуска, а также давление воздуха в топочной камере. Указанная подсистема также контролирует обработку продуктов горения и отходящих дымовых газов и решение задач технического обслуживания, такого как удаление и замена материала псевдоожиженного слоя.

Подсистема обработки топлива предназначена для обеспечения необходимого количества высушенного топлива для процесса сжигания и обработки сточных вод, образующегося в процессе сушки. Контуры управления используются для обеспечения необходимого количества влажного топлива, для регулировки времени пребывания твердого топливного материала в узле сушки ила, для дозировки высушенного твердого топлива материала, подаваемого в топочную камеру, а также для управления процессом конденсации и обработки воды.

Подсистема выработки электроэнергии предназначена для выдачи электроэнергии в сеть, при ее наличии. Эта подсистема имеет контуры управления, которые регулируют выдаваемую электрическую мощность и частоту вращения и крутящий момент двигателя посредством управления дроссельной заслонкой двигателя. Подсистемы управления и контуры низкого уровня могут быть интегрированы в контроллер более высокого уровня для отработки последовательностей запуска и остановки и для надлежащего урегулирования аварийных ситуаций.

На основании вышеизложенного следует понимать, что конкретные варианты осуществления изобретения описаны в целях пояснения и возможны различные модификации без отступления от сути изобретения. Кроме того, аспекты изобретения, описанные в контексте конкретных вариантов или примеров осуществления изобретения, могут быть объединены или исключены в других вариантах осуществления изобретения. Несмотря на то, что преимущества, связанные с некоторыми вариантами осуществления изобретения описаны в контексте этих вариантов, другие варианты осуществления могут также демонстрировать такие преимущества. Кроме того, не все варианты должны обязательно демонстрировать такие преимущества, чтобы попасть в объем защиты изобретения. Соответственно, изобретение не ограничено ничем, кроме формулы изобретения.

Реферат

Изобретение относится к многофункциональным системам, оборудованию и соответствующим способам переработки фекальных масс и пищевых отходов. Многофункциональная система переработки отходов для выработки электроэнергии и питьевой воды содержит первую ступень узла сушки топлива, включающую в себя первую емкость под давлением, предназначенную для вмещения ила, содержащего воду и твердые вещества, вторую емкость под давлением, примыкающую к первой емкости под давлением и предназначенную для вмещения изолированного от ила высокотемпературного отработавшего пара, который нагревает и частично сушит ил и генерирует первичную иловую воду в паровой фазе и уплотненный ил, вторую ступень узла сушки топлива, включающую в себя третью емкость под давлением, предназначенную для приема уплотненного ила, и четвертую емкость под давлением, примыкающую к третьей внутренней сушильной емкости и предназначенную для приема и вмещения первичной иловой воды в паровой фазе таким образом, что первичная иловая вода в паровой фазе оказывается отделенной от уплотненного ила и нагревает и сушит уплотненный ил, чтобы получить вторичную иловую воду в паровой фазе и высушенный твердый топливный материал, причем по меньшей мере часть первичной иловой воды конденсируется в жидкую фазу, систему водоподготовки, которая получает первичную и вторичную иловую воду либо в паровой, либо в жидкой фазе, или в обеих фазах, причем система водоподготовки имеет конденсатор, очистительное устройство и фильтр, при этом первичная или вторичная иловая вода в паровой фазе конденсируется и первичная или вторичная иловая вода в жидкой фазе очищается и фильтруется для получения питьевой воды, узел топочной камеры, предназначенный для сжигания высушенного твердого топлива, поступающего из второй ступени узла сушки топлива, для выработки пара в котле, и узел генератора с паровым приводом, приводимый в действие поступающим из котла паром и предназначенный для выработки электроэнергии, причем узел генератора с паровым приводом создает высокотемпературный отработавший пар. Изобретение обеспечивает преобразование органических отходов с высоким содержанием воды, таких как фекальный ил и пищевые отходы, в электричество, при одновременном получении и сборе питьевой воды. 4 н. и 34 з.п. ф-лы, 34 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для очистки сточной воды

Комментарии