Термографический способ контроля объектов и устройство для его осуществления - RU2670186C1

Код документа: RU2670186C1

Чертежи

Описание

Группа изобретений относится к области измерительной техники, в частности, к тепловому неразрушающему контролю объектов, и может быть использована для технической диагностики конструкций, при контроле металлов и сплавов с использованием методов, основанных на создании тепловых полей импульсом тока, а также к устройствам, предназначенным для осуществления способа.

В настоящее время заготовки из электропроводящих материалов, например, прокат, стержни, штанги, трубы или проволока из металлических материалов могут служить исходными материалами для высококачественных готовых изделий. К ним часто предъявляются очень высокие требования по качеству. Контроль на дефекты материала, в особенности на близкие к поверхности дефекты, такие как разрывы, трещины, раковины или другие неоднородности материала, составляет важную часть контроля качества этих изделий. При этом, как правило, стремятся проводить контроль сплошным образом, по возможности всей поверхности материала с высоким локальным разрешением и как можно раньше в производственной цепочке, чтобы на основе результата контроля в зависимости от вида выявленных дефектов принимать решение о том, являются ли дефекты некритическими для дальнейшей обработки или, по меньшей мере, могут быть устранены посредством доводки, такой как шлифование, или же материал должен быть отбракован. Помимо множества используемых для контроля магнитных методов контроля, таких как техника вихревых токов или техника магнитных потоков рассеяния, в настоящее время используются также термографические способы для выявления с локальным разрешением и идентификации близких к поверхности дефектов в контролируемых объектах.

Из уровня техники известен способ теплового неразрушающего контроля теплотехнических характеристик конструкций в нестационарных условиях теплопередачи, представленный в пат. РФ №2403562 по кл. G01N 25/72, опубл. 10.11.10. Известный способ заключается в следующем. Способ теплового неразрушающего контроля теплотехнических характеристик многослойных конструкций в нестационарных условиях теплопередачи включает тепловизионное обследование одной из поверхностей исследуемого объекта, сравнение теоретических и полученных измерением результатов и выбор для дальнейших расчетов значения теплопроводности из числа заданных, которое может обеспечить условия сравнения, и отличается тем, что перед тепловизионным обследованием поверхности исследуемого объекта измеряют геометрические размеры минимального дефекта контролируемой конструкции, тепловизионное обследование проводят путем измерения температурного поля Т(х,y) поверхности с пространственным периодом (шагом - Δa), определяемым размерами минимального дефекта конструкции, измеряют разброс температурного поля по различным участкам исследуемой поверхности с точностью, определяемой величиной изменения температуры ΔTдеф, обусловленной минимальным дефектом конструкции, по результатам проведенных измерений определяют те участки поверхности L(x,y), в области которых выполняется условие, что разность максимальной и минимальной температур внутри исследуемой области меньше или равна величине ΔТдеф, а размер участка по исследуемой конструкции больше ее толщины, в области определенных участков L(x,y) в точке с координатами (х0, у0) высверливают отверстие глубиной (Н1, Н2, …, Нn) последовательно до середины каждого слоя конструкции и диаметром, определяемым щупом измерительного прибора, измеряют коэффициент теплопередачи каждого слоя конструкции (λ1(Н1), λ2(H2), …, λn(Нn)), определяют сопротивление теплопередачи (R) многослойной конструкции в точке контролируемого участка поверхности исследуемого объекта с координатами (х0, у0), где Н1, Н2, …, Нn - толщины слоев конструкции, определяют термическое сопротивление по всей поверхности исследуемого объекта в произвольных координатах (х,у): R(x,y)=a T(x,y)+b, где a=[R(x01,у01)-R(x02,y02]/[T(x01,y01)-Т(х02,у02)], b=R(x01,y01)-aT(х01,у01).

Недостатком известного способа является его сложность.

Известен способ теплового контроля конструкции, описанный в пат. РФ №2420730 по кл. G01N 25/72, опубл. 10.06.2011. Известный способ теплового контроля в нестационарных условиях теплопередачи включает в себя тепловизионное обследование одной из поверхностей исследуемого объекта, при котором перед тепловизионным обследованием конструкции определяют время тепловой инерции Δτин и дискретность разрешения тепловизора, и проводят тепловизионное обследование одной из поверхностей, исходя из размеров минимального дефекта путем измерения температурного поля Т(х,у) поверхности с пространственным периодом Δа, определяемым размерами минимального дефекта конструкции: где ΔxДmin, ΔyДmin - геометрические размеры минимального дефекта контролируемой конструкции, измеряют значения температуры Tн(tj), Tв(ti) на противоположных сторонах конструкции в области контура L(x,у) вблизи точки с координатами (x0,y0), с временными интервалами τтн и τтв, соответственно, в течение интервалов времени: на наружной поверхности Δτизнар=(0…τиз), на внутренней поверхности Δτизвн=(Δτин…(Δτин+τиз)); измеряют значения теплового потока на внутренней стороне конструкции qв(tk) с временным интервалом τq последовательно во времени в течение интервала времени (Δτизвн=(Δτин…(Δτин+τиз)); накапливают по каждому измерению значения температуры Tн(tj), Tв(ti) на противоположных сторонах конструкции и значения теплового потока qв(tk), определяют сопротивление теплопередаче R многослойной конструкции в точке контролируемого участка поверхности исследуемого объекта с координатами (х0,у0), где i, j, k - индексы суммирования, при этом измеренные значения температур и теплового потока собираются и суммируются и на основе измеренного температурного поля определяется термическое сопротивление по всей поверхности исследуемого объекта. При этом геометрические размеры минимального дефекта контролируемой конструкции ΔxДmin, ΔyДmin измеряют следующим образом: производят послойную препарацию образцов контролируемой конструкции, измеряют размеры всех дефектов, содержащихся в образце, выявленных в результате препарации: ΔхДi, ΔуДi, определяют размеры минимального дефекта контролируемой конструкции ΔxДmin, ΔyДmin, решая систему уравнений где δ - вероятность того, что (ΔхДi, ΔуДi)≥(ΔхДmin, ΔуДmin), р(Δхi) - функция распределения величин ΔхДi, ΔуДi. При этом область контура L(x,у) вблизи точки с координатами (х0,у0) на поверхности контролируемого объекта определяют следующим образом: измеряют разброс температурного поля по различным участкам исследуемой поверхности по результатам тепловизионного обследования с точностью, определяемой величиной изменения температуры ΔTдеф, обусловленной минимальным дефектом конструкции, по результатам проведенных измерений определяют те области на поверхности, в которых выполняется условие: где L(x,у) - контур области, (х,у) - координаты контура области, Tmах - наибольшая температура внутри области L(x,у), Нконстр - толщина исследуемой конструкции. При этом временной интервал Δτизвн проведения измерений температуры и теплового потока в области контура L(x,у) вблизи точки с координатами (х0,у0) определяют на основе измерения времени тепловой инерции Δτин исследуемой конструкции, измеряя время прохождения теплового импульса между поверхностями конструкции. При этом температурные поля и тепловой поток измеряют измерителем температуры самопишущим или электронным измерителем плотности тепловых потоков, пятиканальным или тепловым зондом. При этом проводят тепловизионное обследование наружной поверхности исследуемого объекта.

Способ является достаточно точным, однако весьма сложным и трудоемким.

В термографическом способе контроля (DE 102007055210 А1, МПК G01N 25/72, 2007) электропроводящий контролируемый объект, например, прокат, после вальцов проходит через нагружаемую высокочастотным переменным током индукционную катушку, которая индуцирует электрический ток вблизи поверхности контролируемого объекта. При этом вследствие зависящего от частоты возбуждения скин-эффекта плотность тока вблизи контролируемой поверхности больше, чем в толще контролируемого объекта. Структурные нарушения, такие как разрезы, которые лежат в поперечном сечении протекания индуцированного электрического тока, действуют как электрические сопротивления. Создающаяся в области структурных нарушений мощность потерь проявляется путем тепловыделения, таким образом, что затронутая локально ограниченная область непосредственно в месте структурного нарушения принимает более высокую температуру по сравнению с лишенным нарушений окружением. С помощью тепловизионной камеры или другого подходящего регистрирующего устройства, чувствительного к тепловому излучению, теперь на основе локальных температурных значений в пределах поля зрения регистрирующего устройства может быть выявлено с локальным разрешением наличие близких к поверхности дефектов. Как правило, обеспечивается также визуализация инспектируемых областей поверхности, и термографически определенные отклонения могут автоматически оцениваться подсоединенной системой оценки. В патентном документе DE 102007055210 А1 описана контрольная установка, предназначенная для осуществления способа. Она содержит индукционную катушку для нагрева области поверхности проходящего через нее металлического контролируемого объекта, например, стального проката, а также одну или несколько инфракрасных камер для измерения температуры проходящего стального проката. Результаты измерений используются для управления красильной маркировочной системой, чтобы маркировать выявленные дефекты. Согласно описанию для оценки снятых инфракрасными камерами термографических изображений (тепловых изображений) предусмотрена программа оценки, которая анализирует тепловое изображение или тепловые изображения, идентифицирует превышение определенной пороговой величины температуры и сигнализирует о нем как о дефекте. Величина разности температур над предварительно задаваемой пороговой величиной рассматривается как показатель глубины дефекта. Таким образом, программа может оценивать дефекты как в отношении их длины, так и в отношении величины температурной разницы над пороговой величиной. Программа оценки может исключать из дефектного листа дефекты длиной меньше заданной. Однако если неоднородность имеет длину меньше минимальной, но величина разности температур лежит выше пороговой величины, такая неоднородность считается дефектом. Таким образом, дефект идентифицируется в зависимости от его длины и температурной разности относительно окружения.

Как правило, повышение температурного профиля относительно окружения больше чем на 2°К рассматривается как дефект, однако пороговая температура может быть выбрана также и меньшей. Температурная разница с окружением величиной 5°К или больше однозначно идентифицируется как дефект. Как правило, на практике на подлежащий оценке температурный профиль накладывается сигнал помех существенной амплитуды. В качестве источников помех могут выступать, помимо прочих, локальные колебания коэффициента излучения поверхности контролируемого объекта, отражения из окружения и общие обстоятельства, неустранимые в реальном процессе контроля, такие как посторонние тела на контролируемой поверхности. Ложные показания могут вызываться также геометрией контролируемого объекта. В типовом случае создающаяся на дефекте типа разрыва температурная разность с окружающей поверхностью лежит в пределах от 1 до 10°К. Наблюдения показывают, что амплитуды помех могут также лежать в пределах этого порядка значений. Поэтому, несмотря на меры, которые могут предприниматься для снижения амплитуды помех, не исключается возможность того, что помехи могут быть ложно классифицированы как структурные изъяны или дефекты.

Известен принятый за прототип способа термографический способ контроля и контрольная установка для осуществления способа (пат. РФ №2549913 С2 МПК G01N 25/72, опубл. 20.05.2014). Термографический способ контроля для выявления с локальным разрешением и идентификации близких к поверхности дефектов в контролируемом объекте содержит следующие шаги:

нагрев участка контролируемого объекта с созданием термического неравновесия между пораженными дефектами областями и бездефектным материалом контролируемого объекта, причем обеспечивают отсутствие нагрева бездефектного окружения дефектной области или его менее сильный нагрев, по сравнению с нагревом дефектной области;

регистрируют последовательность следующих друг за другом с временным интервалом термографических изображений в пределах фазы распространения тепла, которая начинается, когда тепловой поток от локально нагретой дефектной области становится заметным в окружении дефектной области, причем каждое термографическое изображение представляет локальное распределение температуры в зарегистрированной термографическим изображением области поверхности контролируемого объекта;

определяют из термографических изображений расположенные в правильном позиционном положении температурные профили, причем температурный профиль является профилем с локальным разрешением, в котором к различным позициям в пределах температурного профиля относят измеренную величину, представляющую температуру в соответствующей позиции, при этом каждый расположенный в правильном позиционном положении температурный профиль относится к одной и той же области измерений поверхности контролируемого объекта;

определяют из температурных профилей для множества зарегистрированных температурными профилями позиций измерений в области измерений диаграммы изменения во времени температурных значений;

и оценивают диаграммы изменения во времени, по меньшей мере, по одному из критериев оценки, характеризующему тепловой поток в области измерений.

Для указанной оценки определяют, по меньшей мере, один локальный максимум температурных значений в пределах температурного профиля.

Оценивают процесс изменения во времени амплитуды температурных значений в области локального максимума.

При оценке определяют величину концентрации тепловыделения в области локального максимума температурных значений в пределах температурного профиля и оценивают процесс изменения во времени локальной плотности тепловыделения.

При оценке рассматривают совместно, по меньшей мере, три, предпочтительно от четырех до двадцати расположенных в правильном позиционном положении температурных профилей.

Создают для контроля длинномерного контролируемого объекта относительное движение между контролируемым объектом и регистрирующим устройством для регистрации термографических изображений, предпочтительно в направлении движения, параллельном продольному направлению контролируемого объекта, таким образом, что регистрируемые термографическими изображениями области поверхности смещены относительно друг друга в направлении движения, причем области поверхности снятых непосредственно друг за другом термографических изображений предпочтительно частично перекрываются.

Выполняют следующие шаги: анализируют зарегистрированное в первый момент времени первое термографическое изображение последовательности термографических изображений для идентификации по меньшей мере одного первого найденного участка изображения, который содержит участок поверхности с похожим на дефект отклонением; автоматически определяют соответствующий первому участку изображения второй участок изображения во втором термографическом изображении, зарегистрированном в более поздний второй момент времени с временным интервалом после первого термографического изображения; совместно оценивают термографические данные первого участка изображения и второго участка изображения; при этом предпочтительно при идентификации похожих на дефекты отклонений определяют локальный максимум температурных значений в пределах температурных профилей.

Для автоматического режима определяют ожидаемое положение участка поверхности, содержащего похожее на дефект отклонение, во втором термографическом изображении на основе относительной скорости между контролируемым объектом и регистрирующим устройством направления движения и времени, прошедшего между первым моментом времени и вторым моментом времени, причем предпочтительно измеряют относительную скорость, в частности скорость контролируемого объекта.

Такой способ характеризуется необходимостью оценки множества диаграмм, что делает процесс дефектоскопии длительным по времени и сложным в исполнении.

Известна тепловизионная дефектоскопическая система (пат. РФ №2599919, МПК G01N 25/72, G01N 21/88, опубл. 20.10.2016). Система включает в себя тепловизионное устройство и светодиодный излучатель для нагрева контролируемого объекта, соединенные с блоком управления, а также два светочувствительных элемента. Светочувствительные элементы подключены к блоку управления через снабженный устройством сигнализации блок преобразования сигнала. Первый светочувствительный элемент находится в зоне расположения тепловизионного устройства, а второй светочувствительный элемент установлен у поверхности контролируемого объекта для регистрации падающего излучения светодиодного излучателя. Технический результат заключается в обеспечении автоматизации процедуры и повышении достоверности результатов контроля.

Недостатком такого устройства являются погрешности в измерении из-за влияния температурного фона прилегающих к дефектному участку контролируемого объекта.

В качестве прототипа устройства принята термографическая контрольная установка для выявления с локальным разрешением и идентификации близких к поверхности дефектов в контролируемом объекте (пат. РФ №2549913 C2 МПК G01N 25/72, опубл. 20.05.2014), содержащая: нагревательное устройство для нагрева участка контролируемого объекта таким образом, что создается термическое неравновесие между пораженными дефектами областями и бездефектным материалом объекта, причем бездефектное окружение дефектной области не нагревается или нагревается менее сильно, чем дефектная область; по меньшей мере, одно регистрирующее устройство для регистрации последовательности, по меньшей мере, из двух термографических изображений, следующих друг за другом с временным интервалом; и устройство для оценки термографических данных по термографическим изображениям, причем контрольная установка выполнена с возможностью осуществления способа по любому из предыдущих пунктов.

Недостаточная оперативность проведения из-за необходимости проведения сравнения, по меньшей мере, двух измерений температурного поля.

Технический результат изобретения - способа заключается в расширении функциональных возможностей термографического способа контроля, способного осуществлять термографический способ контроля образцов, которые по сравнению с уровнем техники обеспечивают возможность обнаружения дефектов электропроводящих материалов при их нагреве, а также оценивать степень их опасности для дальнейшей эксплуатации путем локального силового нагружения контролируемой области между отдельными актами контроля.

Технический результат по изобретению-способу достигается тем, что термографический способ контроля изделий содержит следующие шаги:

нагревают участок контролируемого объекта;

регистрируют степень нагрева поверхности контролируемого изделия, сравнивая величину испускаемого ИК-излучения дефектной области со степенью нагрева бездефектного окружения;

позиционируют положение дефектной области и ее габариты и определяют допустимость дефекта при использовании изделия;

синхронизируют скорость перемещения изделия со скоростью съемки тепловизора;

идентифицируют вид дефекта путем сравнения с термограммами аналогичного материала в базе данных компьютера;

оценивают результаты измерения профиля диаграммы изменения во времени по меньшей мере по одному из критериев оценки, характеризующему тепловой поток в области измерений.

Локально нагружают область с признаками дефектности (например, портативным индентометром), а затем снова проводят термографический контроль, определяя по разности термографических изображений до и после нагружения склонность дефектов к развитию под действием локальной нагрузки.

В изделии создают и анализируют нестационарные тепловые поля, индуцируемые импульсом тока.

Нестационарные тепловые поля создают посредством короткого прямоугольного импульса тока длительностью от нескольких единиц до 1000 миллисекунд и плотностью тока в несколько десятков А/мм2 для стальных изделий, протекающего в плоскости исследуемой поверхности и синхронизированного с регистрацией получающихся тепловых полей ИК-кинокамерой.

Длительность импульса тока и скорость съемки устанавливают согласно соотношения:

R - минимальный размер дефекта, который необходимо обнаружить,

n - скорость съемки в кадр/с.

Съемку ИК-кинокамерой осуществляют при скорости не менее 50 кадров/сек. при анализе дефектов в металлах с характерными размерами менее 1 мм.

Пропускают серию (последовательность) импульсов тока нарастающей величины I и укорачивающейся длительности [Символ]t при условии постоянства произведения I2[Символ]t, при изменении параметров импульсов тока в сторону уменьшения их длительности пропорционально повышают скорость кинофильмирования ИК-картины так, чтобы выполнялось равенство:

l/n=Δt, где:

I - сила тока;

Δt - длительность импульса.

Технический результат по изобретению-устройству достигается тем, что устройство термографического контроля изделий содержит устройство для создания термического неравновесия локальных особенностей температурного поля между дефектными и бездефектными областями объекта, при этом токоподводящие электроды, закрепленные на контролируемом изделии, подключены к генератору импульсов тока, по меньшей мере, одно регистрирующее устройство для регистрации термографических изображений - тепловизора в виде ИК- камеры, заключенной в теплозащитный, либо термостатируемый кожух, следующих друг за другом с временным интервалом, устройство оценки данных термографических изображений, и дополнительно содержит измерительно-силовую головку для создания локальной нагрузки синхронно с пропусканием импульса тока или с регулируемой задержкой относительно него, снабженную подвижным штоком с индентором, взаимодействующим с контролируемым образцом, датчиком измерения величины силы вдавливания индентора и датчиком измерения его смещения, смонтированными на моторизованном столе базовой платформы. Измерительно-силовая головка с датчиком измерения смещения и датчиком измерения величин действующих сил, моторизованный стол, ИК-камера, генератор импульсов тока сопряжены с контроллерным блоком, и соединены с персональным компьютером, управляющим заданными циклами и задержками. Устройство выполнено с возможностью осуществления способа по любому из предыдущих пунктов.

Отличием предлагаемого способа от известного является возможность проведения многопараметрового тестирования металлов, сплавов и сварных швов. Обработка полученных данных позволяет проводить построение дефектной карты, распределения полей напряженности и деформаций, наработку статистического материала, необходимого для экспертной системы прогнозирования сроков службы и остаточного ресурса изделий. В отличие от известных предлагаемый способ позволяет различать неопасные статические дефекты от динамических, склонных к развитию во время последующей эксплуатации и оценить остаточный ресурс изделия.

Важным в работе с ИК камерой является синхронизация захвата изображения с работой системы нагрева.

Для устранения влияния тепловых полей на параметры работы камеры и получаемой от исследуемого объекта тепловизионной картины она помещается в термостабилизированный бокс. В разработанной методике помимо контактного применяются также и бесконтактный (индукционный) токовый нагрев.

Отличиями предлагаемого устройства от известного являются простота конструктивного воплощения, многофункциональность и обеспечение возможности прогнозирования эволюции дефектной структуры, оценки сроков службы и остаточного ресурса изделий за счет локального тестирующего силового воздействия на дефектные участки.

Эти и другие признаки будут ясны как из пунктов формулы изобретения, так и из последующего описания со ссылками на чертежи, причем отдельные признаки могут использоваться по отдельности или в различных комбинациях в примерах осуществления изобретения и в других областях и могут представлять имеющие преимущества и охраноспособные примеры осуществления. Далее со ссылками на прилагаемые чертежи и графические материалы описаны примеры осуществления изобретения.

Изобретение поясняется графическими материалами и чертежами, на которых показаны:

на фиг. 1 - схема устройства для термографического контроля объектов;

на фиг. 2 - пример последовательности операций для осуществления индентирования и термографического контроля объектов;

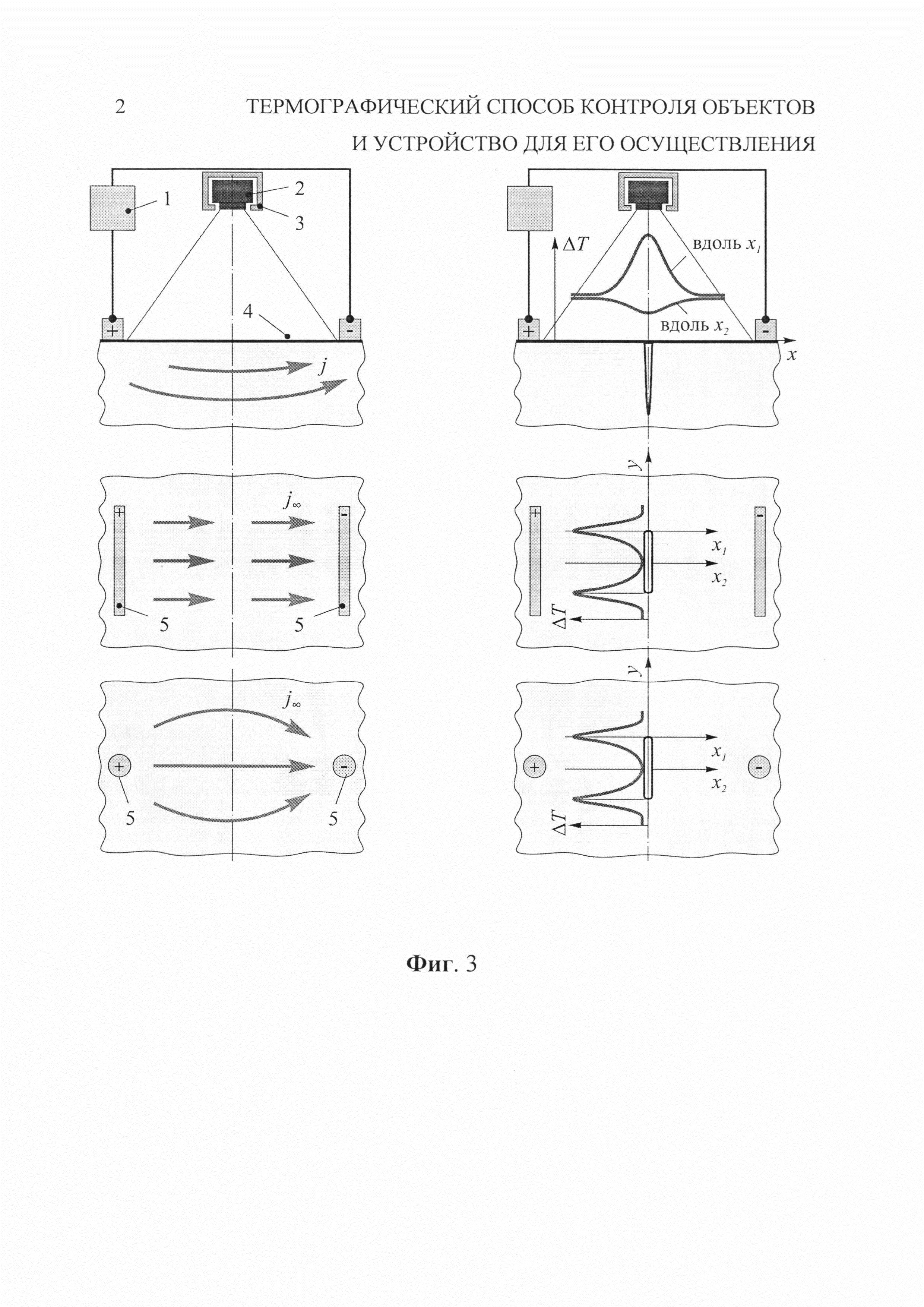

на фиг. 3 - схема выявления дефектов типа трещина, и распределения тока и температурного поля в зависимости от конфигурации электродов на изделии с бездефектной и дефектной областями;

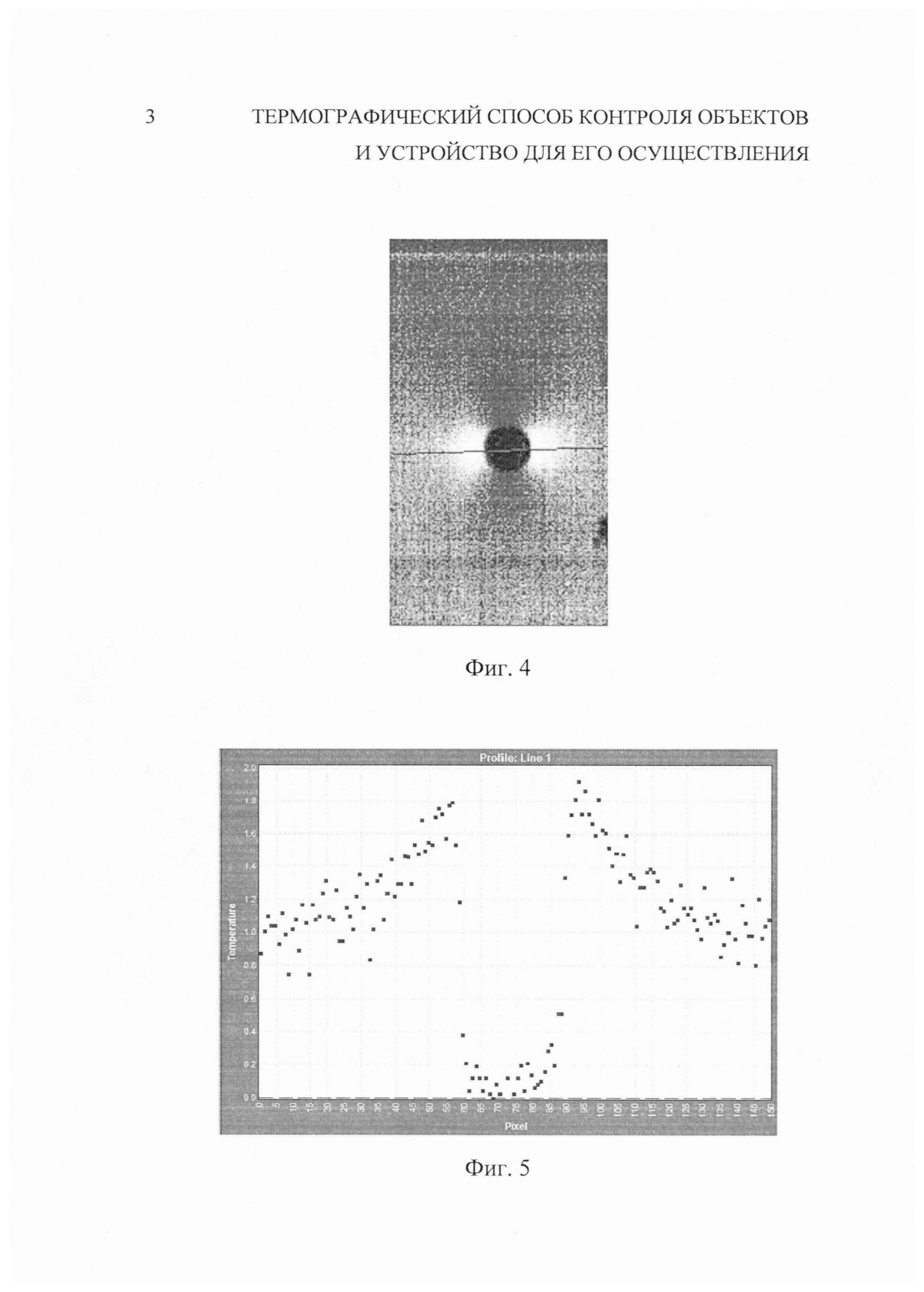

на фиг. 4 - разность тепловых полей непосредственно до и после прохождения прямоугольного импульса тока длительностью 25 мс по стальной пластине с круглым отверстием диаметром 1.5 мм;

на фиг. 5 - температурный профиль на линии, показанной на фиг. 4;

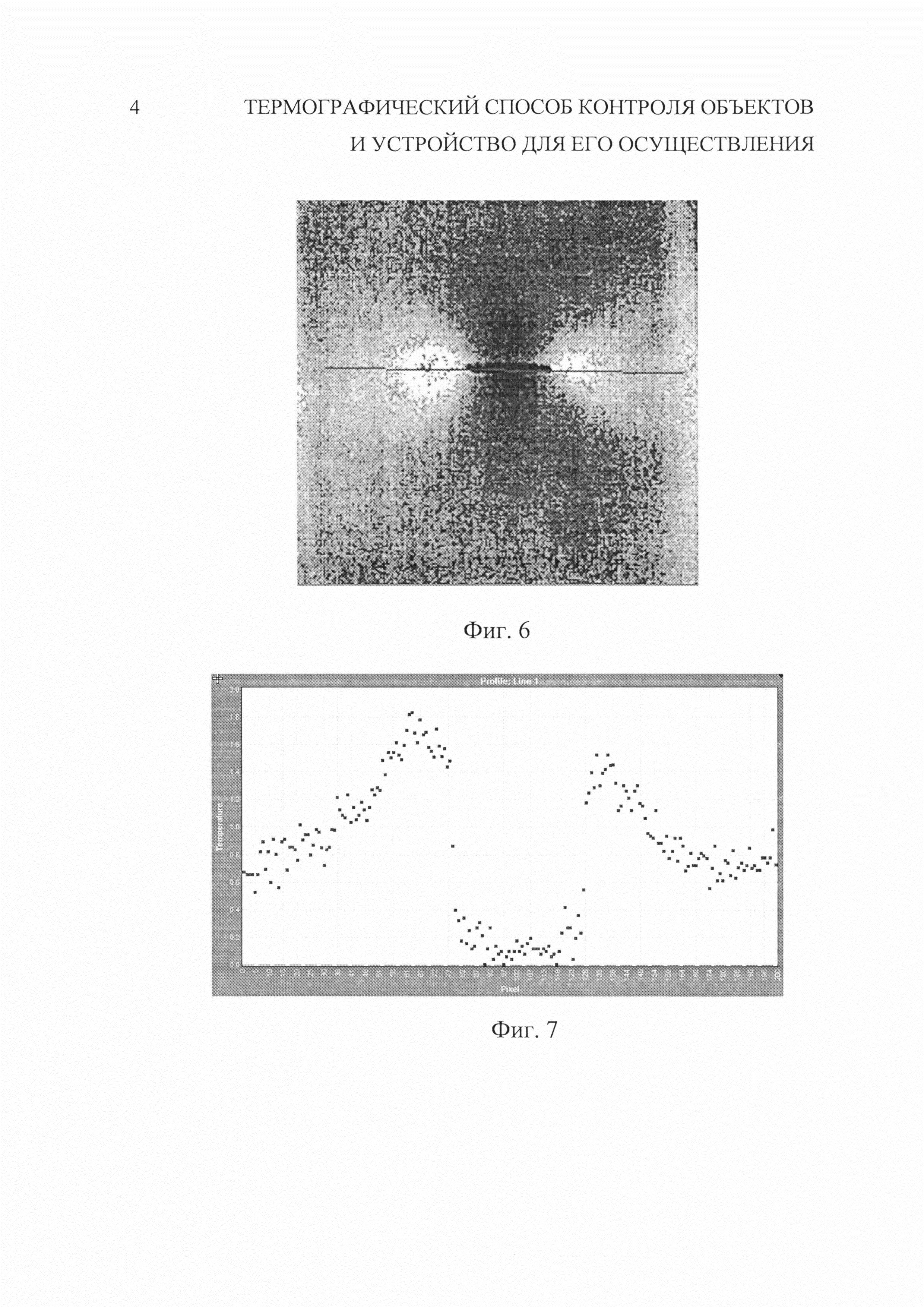

на фиг. 6 - разность тепловых полей непосредственно до и после прохождения прямоугольного импульса тока длительностью 100 мс по стальной пластине с перпендикулярным надрезом, моделирующем трещину в материале, длиной около 3 мм.

на фиг. 7 - температурный профиль на линии, показанной на фиг. 6;

Перечень позиций термографической контрольной установки:

1. Измерительно-силовая головка для индентирования;

2. Датчик измерения величин действующих сил;

3. Несущая конструкция прибора;

4. Моторизованный стол;

5. Образец;

6. Контроллерный блок управления;

7. Персональный компьютер;

8. Шаговый двигатель;

9. Токоподводящие электроды;

10. Генератор импульсов тока;

11. ИК-камера,

12. Оптическая камера.

Способ реализуется следующим образом.

Посредством нагревательного устройства вся система «контролируемый объект/дефект» приводится в термическое неравновесие. С помощью способа контроля можно наблюдать как в пространстве, так и во временной области, каким образом система выходит из состояния термического равновесия и вновь стремится к нему.

Для этого контрольная установка содержит чувствительное к тепловому излучению регистрирующее устройство - тепловизионную систему FLIR A35sc в виде ИК-видеокамеры 11 с локальным разрешением для съемки двухмерных термографических изображений, которые могут сниматься с высокой частотой до 60 изображений в секунду (кадров в секунду). Регистрирующее устройство 11, в дальнейшем называемое также «тепловизором», соединено через контроллерный блок управления 6 с персональным компьютером 7, который служит для управления съемкой изображений и для приема и обработки термографических данных, содержащихся в термографических изображениях и передачи данных для обработки и хранения результатов измерений.

Ниже приведены примеры реализации заявляемого способа.

Для изучения дефектов в металлах и сплавах (включая сварные швы и соединения) одним из самым гибких, чувствительных и информативных методов исследования из рассмотренных является метод создания тепловых полей посредством короткого прямоугольного импульса (длительностью от нескольких единиц до 1000 миллисекунд) тока большой плотности (порядка десятков А/мм2 для стального образца), протекающего в плоскости исследуемой поверхности с регистрацией получающихся тепловых полей в режиме кинокамеры (см. фиг. 3). Преимущество такого подхода состоит в том, что границы дефектов создают концентраторы тока, а, следовательно, и тепловыделения, что при достаточной скорости съемки приводит к существенно большей контрастности и чувствительности метода по сравнению с анализом стационарных и квазистационарных тепловых полей, распределение которых в любом случае является результатом релаксации неоднородностей температурного поля посредством теплопроводности. Данный тепловизор обеспечивает скорость съемки 60 кадров в секунду, что вполне достаточно для анализа дефектов в металлах с характерными размерами менее 1 мм.

Пример 1. Круглое отверстие.

Для теоретической оценки распределения мощности источников тепловыделения в случае круглого отверстия может быть использовано конформное отображение Жуковского в виде z+r2/z (центр системы координат находится в центре отверстия, действительная ось направлена вдоль направления тока, r - радиус отверстия). Плотность источников тепловыделения равна квадрату плотности тока. Последняя пропорциональна модулю локального значения производной функции отображения, что дает для плотности тепловыделения коэффициент |1-r2/z2|2. Таким образом, симметричные максимумы плотности тепловыделения достигаются на границах отверстия в точках, лежащих на перпендикуляре к направлению тока, и в 4 раза превышают плотность тепловыделения на бесконечности, а ее распределение вдоль перпендикуляра описывается формулой (1+r2/у2)2. На границе отверстия плотность тепловыделения пропорциональна 2(1-cos2b), где b - угол относительно направления распространения тока.

На рисунке 4 показана разность тепловых полей непосредственно до и после прохождения прямоугольного импульса тока длительностью 25 мс по стальной пластине с круглым отверстием диаметром 1.5 мм. На рисунке 5 - профиль температуры на показанном красном отрезке, перпендикулярном направлению тока.

Таким образом, использованная плотность тока и скорость съемки вполне достаточны для уверенной регистрации и определения размера круглого отверстия диаметром менее 1 мм в металлической пластине.

Пример 2. Линейная щель, перпендикулярная направлению тока.

Для теоретической оценки распределения мощности источников тепловыделения в случае прямого прореза, ориентированного перпендикулярно направлению тока, может быть использовано конформное отображение sqrt(z2+h2) (центр системы координат находится в центре прорези, действительная ось направлена вдоль направления тока, h - половина длины прорези). Аналогично предыдущему пункту, получаем коэффициент плотности мощности тепловыделения |z2/(z2+h2)|, что дает в окрестности кончика разреза расходимость вида h/2r, где r - расстояние от кончика. Грубо оценить регистрируемое превышение роста температуры над ростом температуры фона можно подставив характерное расстояние тепловой диффузии r0=sqrt(lt), где l - тепмературопроводность образца, t - время с момента начала импульса тока. Если r0<

На рисунке 6 показана разность тепловых полей непосредственно до и после прохождения прямоугольного импульса тока длительностью 100 мс по стальной пластине с перпендикулярным прорезом длиной около 3 мм, и выходящих из его вершин трещин, полученных методом индентирования. Приведены изотермы 0.5 (синяя), 1 (зеленая) и 1.5 (красная) градусов. На рисунке 7 - профиль температуры на показанном коричневом отрезке, перпендикулярном направлению тока.

Предпочтительным методом оценки длины трещины является измерение расстояния между точками на уровне 70% максимума температуры с внутренней стороны на прямой, соединяющей максимумы.

На фиг. 1 схематично показан пример выполнения термографического устройства для поверхностного контроля объектов из электропроводящего материала в процессе их прохода через установку. Устройство содержит тепловизионную систему FLIR A35sc в виде ИК-видеокамеры, заключенный в термостабилизированный, либо термоизолирующий бокс, установленный над контролируемым объектом. При этом поле зрения тепловизора захватывает часть ИК излучения объекта. Также устройство содержит измерительно-силовую головку 1, соединенную с датчиком измерения величин действующих сил 2, закрепленную на несущей конструкции прибора 3, аналогичного по конструкции большому инструментальному микроскопу типа ИМЦЛ 150×75, на моторизованном столе 4 которого закреплен исследуемый образец 5 в виде стального листа.

Устройство содержит также контроллерный блок управления 6, соединенный электрически персональным компьютером 7, который управляет шаговыми двигателями 8, перемещающими моторизованный стол 4 и нагревом токоподводящими электродами 9 участков образца 5 при подаче импульсов от генератора импульсов тока 10, а также управление процессом съемки ИК-камерой 11.

Устройство работает следующим образом.

На моторизованном столе 4 закрепляется исследуемый образец 5, на котором устанавливаются токоподводящие электроды 9. Стол 4 перемещается шаговыми двигателями 8 с постоянной скоростью VP прохода параллельно своей продольной оси. После подачи на токоподводящие электроды 9 импульсов тока от генератора импульсов тока 10 межэлектродный участок образца 5 разогревается и температурное поле исследуется путем съемки ИК-камерой 11, при этом исследуемый участок подводится перемещением моторизованного стола 4 путем подачи напряжения через контроллерный блок управления 6 на шаговые двигатели 8 по сигналам персонального компьютера 7. При обнаружении на образце 5 дефектов к дефектному участку подводится измерительно силовая головка 1, которая создает на поверхности образца 5 силовое воздействие, измеряемое датчиком измерения величин действующих сил 2, закрепленным на несущей конструкции прибора 3, и производится повторное исследование путем съемки ИК-камерой 11

В персональном компьютере 7 интегрирована система обработки изображений на компьютерной основе, выполненная с возможностью оценки по различным критериям термографических данных, полученных из термографических изображений. На основе температурных значений или на основе локального теплоизлучения такая тепловизионная камера может визуализировать наличие и некоторые свойства структурных нарушений, и эти нерегулярности могут автоматически оцениваться с помощью соответствующих средств обработки изображений в приданной системе обработки в персональном компьютере 7.

Термографический контроль и обработка полученных при этом термографических данных будут далее пояснены на основе контроля верхней (наружной) поверхности контролируемого образца 5. Установка может содержать вместо системы импульсного нагрева (поз. 9 и 10) индуктивное нагревательное устройство (показано на фиг. 3) для нагрева инспектируемого участка контролируемого объекта таким образом, чтобы создавалось термическое неравновесие между дефектными областями и бездефектным материалом контролируемого объекта. Индукционная катушка 12 электрически подсоединена к генератору переменного напряжения 13, который подсоединен для управления к персональному компьютеру 7 через контроллерный блок управления 6. При возбуждении индукционной катушки 12 с переменным напряжением в близких к поверхности областях контролируемого образца 5 индуцируются вихревые токи, которые при проходе через катушку 12 могут нагревать близкие к поверхности области до температур выше окружающей температуры. В бездефектных областях поверхности нагрев обычно относительно равномерен. Однако если в поперечном сечении индуцированного электрического потока имеются структурные нарушения, такие как разрывы, разрезы, раковины, расслои, трещины или другие подобные нарушения, они действуют как электрические сопротивления и перераспределяют плотность электрического тока. Это приводит к более высокой плотности потока и, соответственно, к более высокой мощности потерь в окрестности дефекта. Эта мощность потерь на местах структурных нарушений проявляется путем дополнительного генерирования тепла, так что затронутая локально ограниченная дефектная область в месте структурного нарушения имеет более высокую температуру по сравнению с лишенным нарушений окружением. Таким образом, происходит локальный нагрев по сравнению с более низким температурным уровнем более удаленного окружения. Типовая температурная разность между областью модельного надреза и непосредственно граничащим с ней окружающим материалом часто лежит в пределах величин от 1°К до 10°К. Эти локальные повышения температур и их изменение в пространстве и времени используются в способе контроля для выявления с локальным разрешением дефектов вблизи поверхности и их идентификации.

Способ контроля объектов и устройство для его осуществления позволяют проводить многопараметровое тестирование металлов, сплавов, сварных швов. Обработка полученных данных позволяет проводить построение дефектной карты, наработку статистического материала, необходимого для экспертной системы прогнозирования сроков службы и остаточного ресурса изделий.

Реферат

Группа изобретений относится к области неразрушающего контроля и может быть использована для идентификации близких к поверхности дефектов в контролируемом объекте. Заявлен термографический способ контроля изделий, который содержит следующие шаги: нагревают участок контролируемого объекта с созданием нестационарного температурного поля, регистрируют степень нагрева поверхности контролируемого изделия, замеряя величину ИК-излучения дефектной области по сравнению со степенью нагрева бездефектного окружения; позиционируют положение дефектной области и ее габариты и определяют допустимость дефекта при использовании изделия; локально нагружают область с признаками дефектности, а затем снова проводят термографический контроль, определяя по разности термографических изображений до и после нагружения склонность дефектов к развитию под действием локальной нагрузки; синхронизируют скорость перемещения изделия со скоростью съемки тепловизора. Также предложено устройство термографического контроля изделий, которое содержит устройство для создания термического неравновесия локальных особенностей температурного поля между дефектными и бездефектными областями объекта; по меньшей мере одно регистрирующее устройство для регистрации термографических изображений - тепловизор в виде ИК-камеры, заключенной в теплозащитный либо термостатируемый кожух, - следующих друг за другом с временным интервалом; устройство оценки данных термографических изображений; токоподводящие электроды, закрепленные на контролируемом изделии и подключенные к генератору импульсов тока; а также устройство дополнительно содержит измерительно-силовую головку для создания локальной нагрузки синхронно с пропусканием импульса тока или с регулируемой задержкой относительно него, снабженную подвижным штоком с индентором, взаимодействующим с контролируемым образцом, датчиком измерения величины силы вдавливания индентора и датчиком измерения его смещения, смонтированными на моторизованном столе базовой платформы. Технический результат – повышение информативности и достоверности данных неразрушающего контроля. 2 н. и 8 з.п. ф-лы, 7 ил.

Формула

Комментарии