Дистанционный профиль и содержащий его стеклопакет - RU2584659C2

Код документа: RU2584659C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к дистанционному профилю для применения в стеклопакете, а также к стеклопакету, содержащему такой дистанционный профиль.

Уровень техники

Хорошо известны (см. фиг.13) стеклопакеты с по меньшей мере двумя листами 151, 152 стекла, удерживаемыми на расстоянии друг от друга в стеклопакете. Обычно листы 151, 152 стекла выполняют из неорганического или органического стекла или из иных материалов, таких как плексиглас. Обычно расстояние (интервал) между листами 151, 152 стекла обеспечивается дистанционной рамкой 150, образованной по меньшей мере одним дистанционным профилем 100 из композиционного материала. Изготовленные из композиционных материалов дистанционные профили, также именуемые композитными дистанционными профилями, образованные из пластмассового профиля, снабженного металлическим слоем в качестве диффузионного барьера, известны, например, из документов ЕР 0953715 А2 (его аналогом является документ US 6196652), ЕР 1017923 А1 (его аналогом является документ US 6339909) или ЕР 1529920 В1 (его аналогом является документ US 2005/0100691 А1).

Межстекольное пространство 153 между листами стекла предпочтительно заполняют инертным изоляционным газом, таким, например, как аргон, криптон, ксенон и т.д. Естественно, необходимо обеспечить невозможность вытекания этого газа-наполнителя из межстекольного пространства 153 между листами стекла также на протяжении длительного периода времени. Более того, также необходимо предотвратить возможность поступления в межстекольное пространство 153 между листами стекла окружающего воздуха или его компонентов, таких, например, как азот, кислород, вода и т.д. Следовательно, дистанционный профиль 100 необходимо конструировать с тем расчетом, чтобы предотвратить такую диффузию между межстекольным пространством 153 и окружающей средой. Поэтому дистанционные профили содержат диффузионный барьер 157, предотвращающий диффузию газа-наполнителя из межстекольного пространства 153 между листами стекла в окружающую среду через дистанционный профиль 100.

Кроме того, для достижения низкой теплопроводности (высокой теплоизоляции) этих стеклопакетов очень большую роль играет, прежде всего, теплопередача соединений краев, т.е. в месте соединения края стеклопакета, листов 151, 152 стекла и дистанционной рамки 150. Стеклопакеты, обеспечивающие высокую теплоизоляцию по краевому соединению, удовлетворяют условиям технологии "теплый край" в том значении, в котором данный термин используют специалисты в данной области техники. Таким образом, дистанционные профили 100 должны обладать высокой теплоизоляцией (или, что то же самое, низкой теплопроводностью).

В предпочтительном способе изготовления дистанционной рамки 150 ее получают сгибанием из цельного дистанционного профиля 100. Для замыкания рамки 150 соответствующие концы дистанционного профиля 100 соединяют при помощи соединителя. Если дистанционная рамка 150 выполнена сборкой из нескольких отрезков дистанционных профилей 100, то требуется несколько соединителей. С точек зрения и производственных издержек, и изоляционных характеристик предпочтительно предусматривать только одно место соединения.

Сгибание рамки 150 из дистанционного профиля 100 осуществляют, например, в процессе холодной гибки (при комнатной температуре около 20°C). При этом существует проблема образования складок на местах сгибов.

Дистанционный профиль должен поддаваться гибке с минимальным образованием складок и одновременно иметь высокую устойчивость (жесткость) и прочность на изгиб.

Из документа ЕР 0601488 А2 (его аналогом является документ US 5460862) известен дистанционный профиль, в котором на стороне профиля, обращенной при нахождении стеклопакета в собранном состоянии к межстекольному пространству между листами стекла, в пластмассу заделан дополнительный армирующий вкладыш, соответственно придающая жесткость опора.

Кроме того, хорошо известны дистанционные элементы, содержащие сравнительно тонкий, непрерывный армирующий слой из металлического материала на пластмассовой полого тела профиля. Такие дистанционные элементы при сгибании на угол около 90° теряют свою сопротивляемость диффузии, соответственно непроницаемость, и имеют сравнительно толстые пластмассовые стенки профиля во избежание их сильного провисания.

Другие дистанционные профили известны из документов DE 69734014 Т2 (его аналогом является документ US 5851609) и WO 2006/025953 А1.

Раскрытие изобретения

В основу изобретения положена задача создания усовершенствованного дистанционного профиля, который имел бы улучшенную теплоизоляцию и одновременно значительную прочность и прочность на изгиб, а также оптимальные характеристики в плане образования складок в процессе гибки. Другая задача изобретения состоит в создании стеклопакета с таким дистанционным профилем.

Указанные задачи решаются дистанционным профилем, охарактеризованным в пункте 1 формулы изобретения, и содержащим такой дистанционный профиль стеклопакетом, охарактеризованным в пункте 16 формулы изобретения.

В зависимых пунктах формулы изобретения приведены прочие варианты осуществления изобретения.

Сопротивляемость диффузии (или непроницаемость) обеспечена за счет наличия диффузионного барьера. Диффузионный барьер по меньшей мере частично выполнен из пластмассы, в которую добавлен слоистый силикат. Пластмасса со слоистым силикатом имеет теплопроводность, существенно меньшую, чем у армирующих (придающих жесткость, или усиливающих) слоев. Дистанционный профиль, включающий в себя два отдельных армирующих слоя, соединенных в центральной зоне этого профиля посредством препятствующего диффузии участка, выполненного из пластмассы со слоистым силикатом, имеет, по сравнению с подобным традиционным дистанционным профилем, существенно меньшую теплопроводность, и в то же время его сопротивляемость диффузии остается неизменной. Кроме того, одновременно дистанционный профиль может иметь более высокую жесткость и прочность по сравнению с традиционными дистанционными профилями. Кроме того, обеспечена возможность экономии материала для армирующих слоев, положительным результатом чего является возможность снижения производственных издержек и массы конечного продукта.

Краткое описание чертежей

Другие признаки и целесообразные варианты осуществления изобретения следуют из приведенного ниже описания иллюстративных вариантов его выполнения, поясняемого прилагаемыми чертежами, на которых показано:

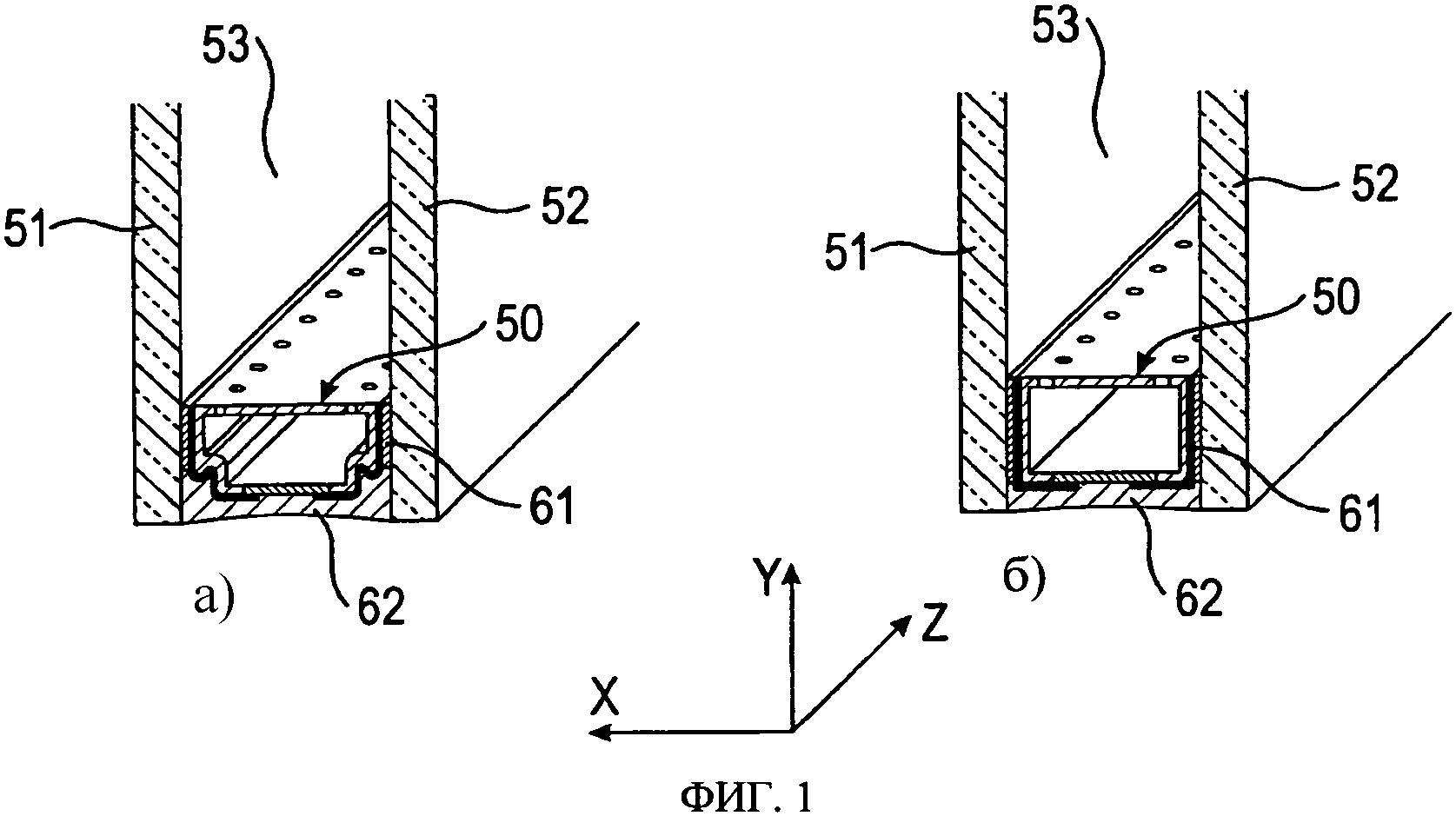

на фиг.1а) и фиг.1б) - сечения в аксонометрии стеклопакета в сборе, содержащего дистанционный профиль, связующий материал и расположенный между ними герметик,

на фиг.2 - схематический вид сбоку с частичным вырезом дистанционной рамки, полученной сгибанием из дистанционного профиля, где она изображена в идеальном состоянии,

на фиг.3 - сечение дистанционного профиля в первом варианте выполнения в U-образной конфигурации,

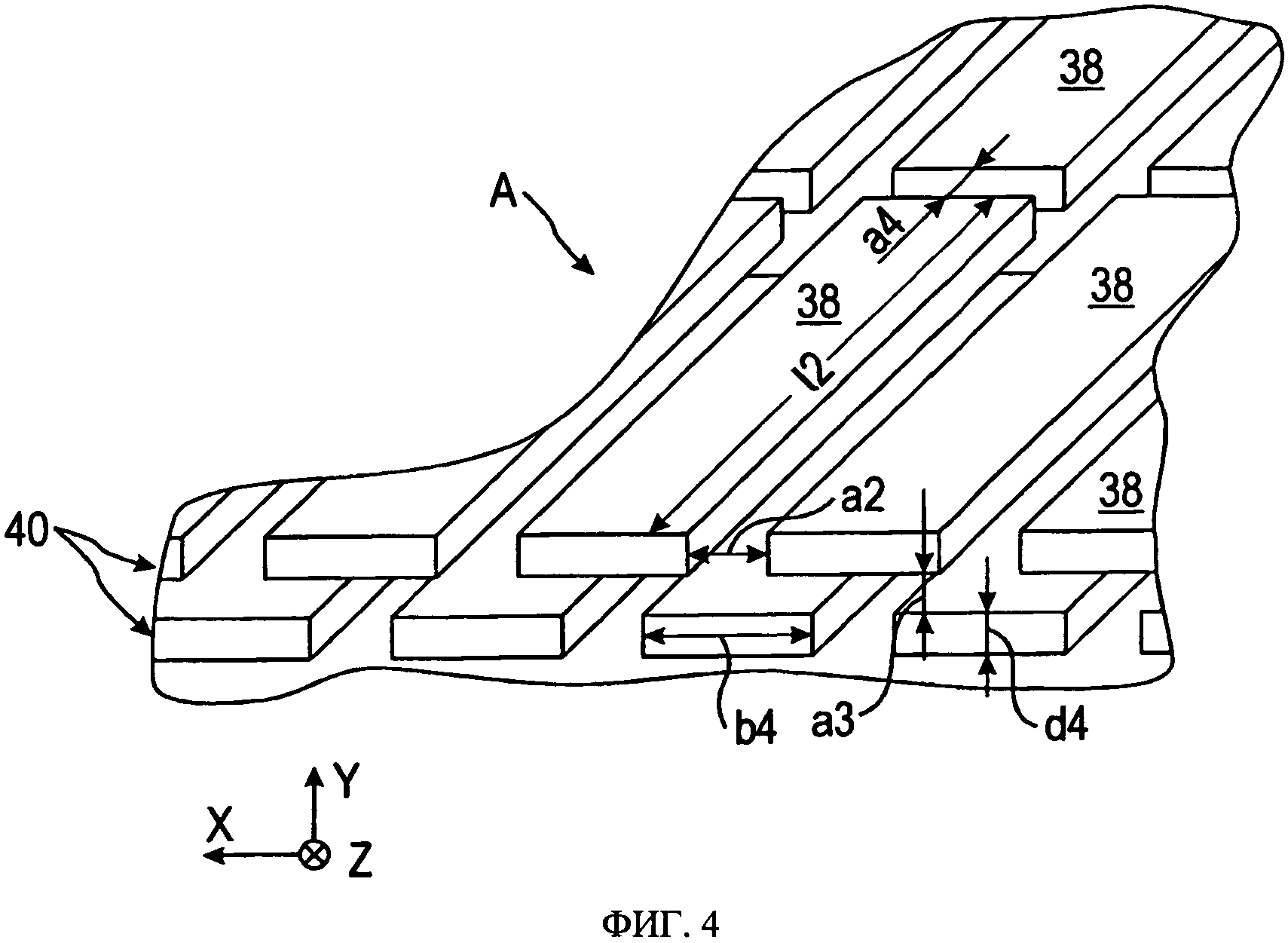

на фиг.4 - местный вид в аксонометрии выносного элемента "А" препятствующего диффузии участка, обозначенного на фиг.3, изображенный идеализированным, увеличенным и с частичным вырезом,

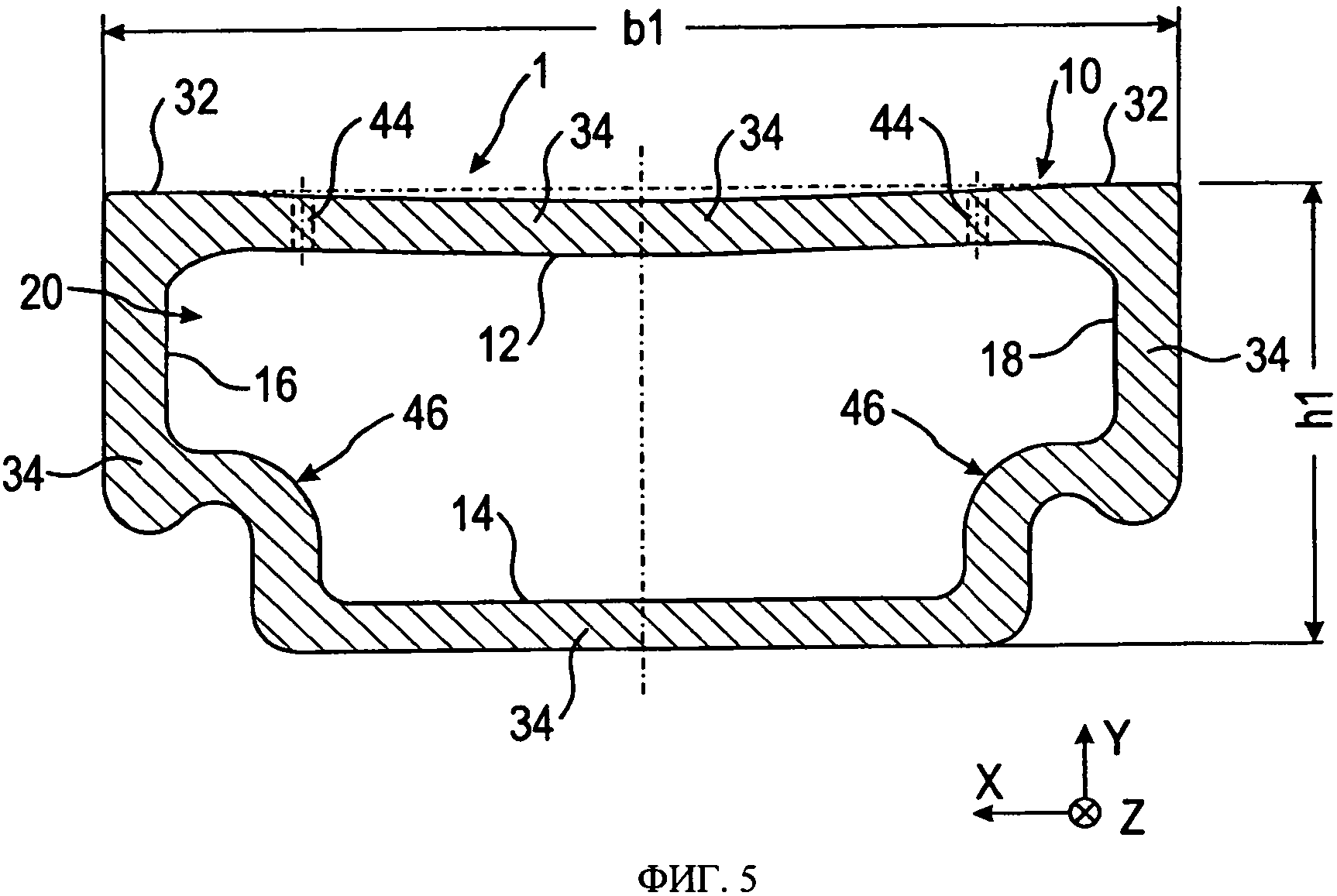

на фиг.5 - разрез дистанционного профиля во втором варианте выполнения в W-образной конфигурации,

на фиг.6 - разрез дистанционного профиля в третьем варианте выполнения в U-образной конфигурации,

на фиг.7 - совмещены разрезы дистанционного профиля в четвертом и пятом вариантах выполнения в U-образной конфигурации,

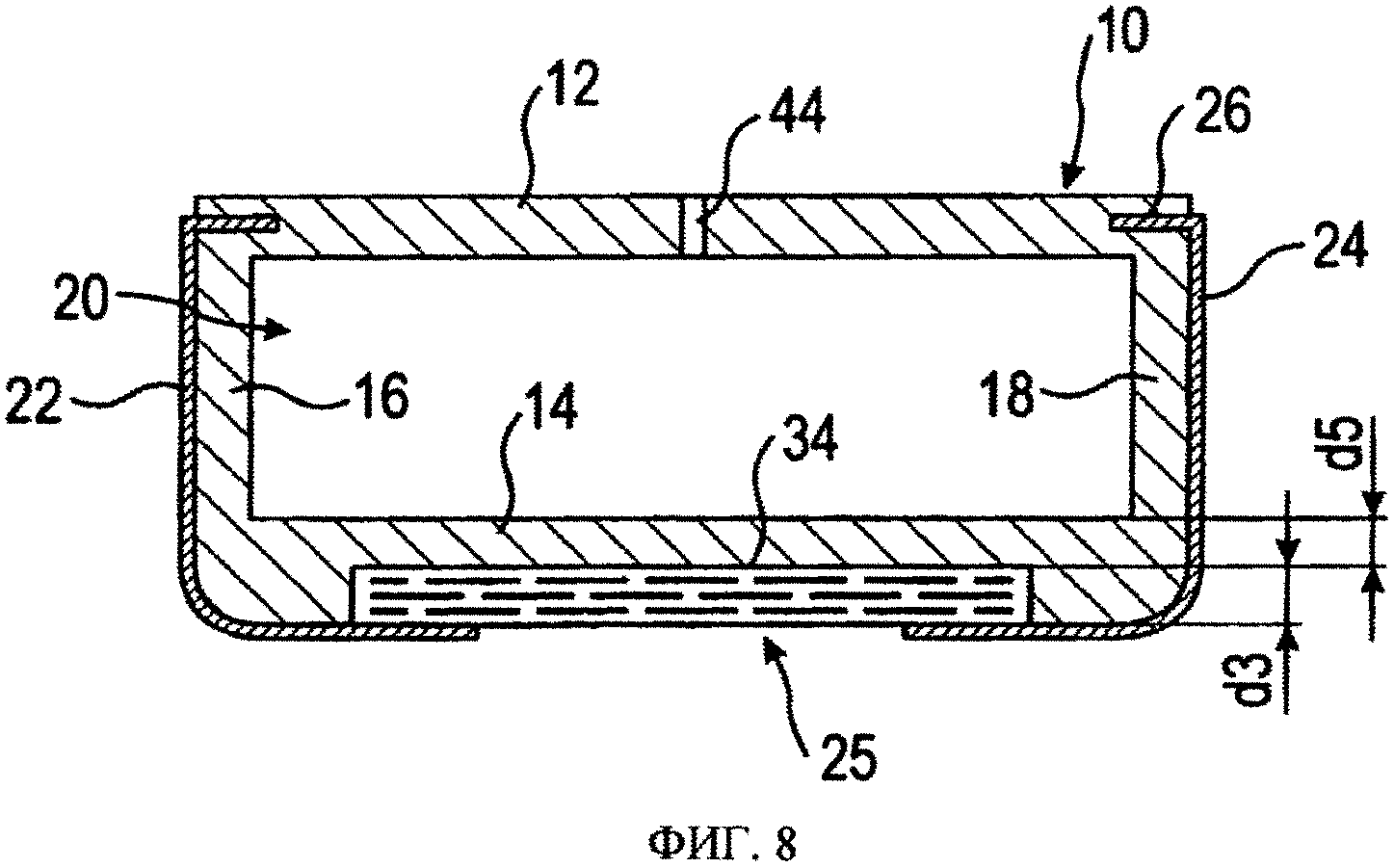

на фиг.8 - разрез дистанционного профиля в шестом варианте выполнения в U-образной конфигурации,

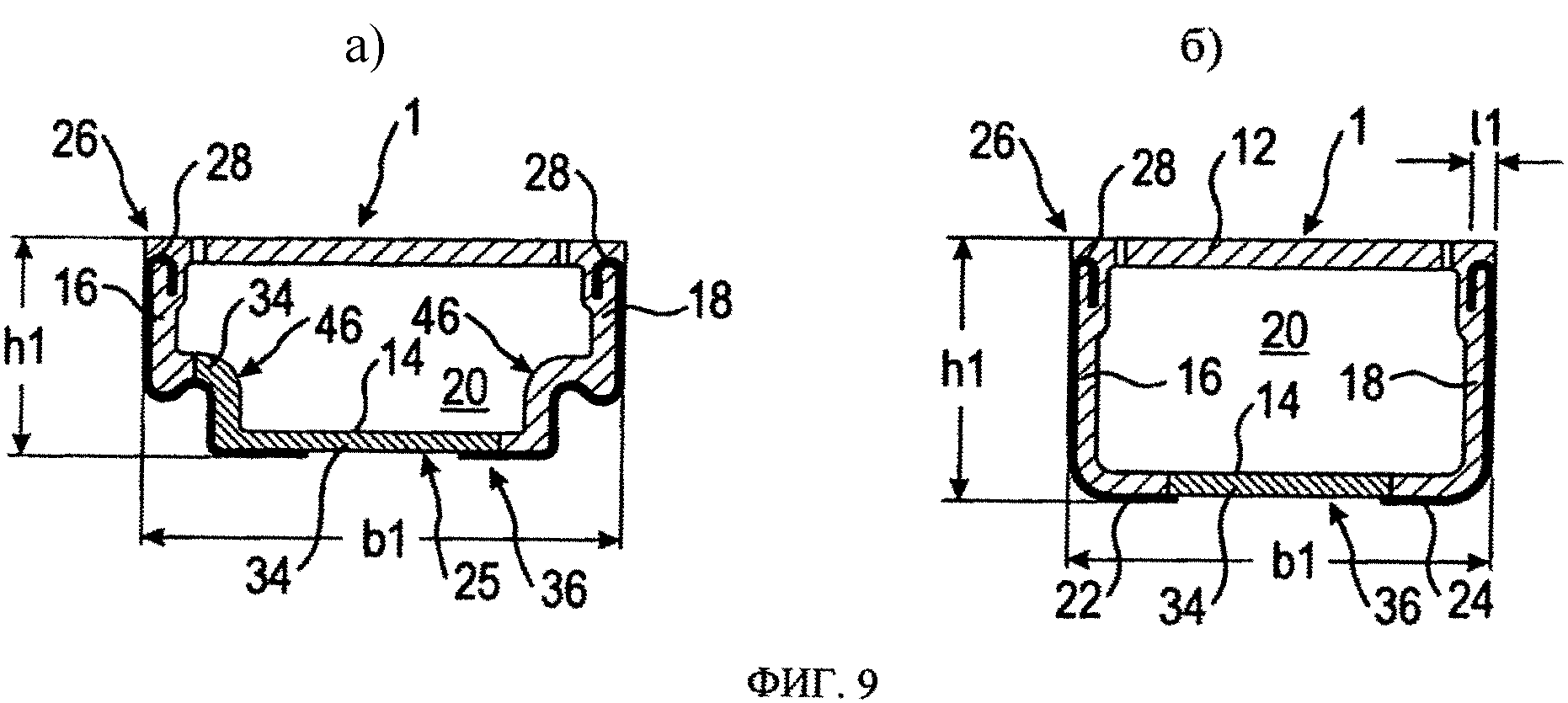

на фиг.9а) - разрез дистанционного профиля в W-образной конфигурации в седьмом варианте выполнения, а на фиг.9б) - разрез дистанционного профиля в U-образной конфигурации в восьмом варианте выполнения,

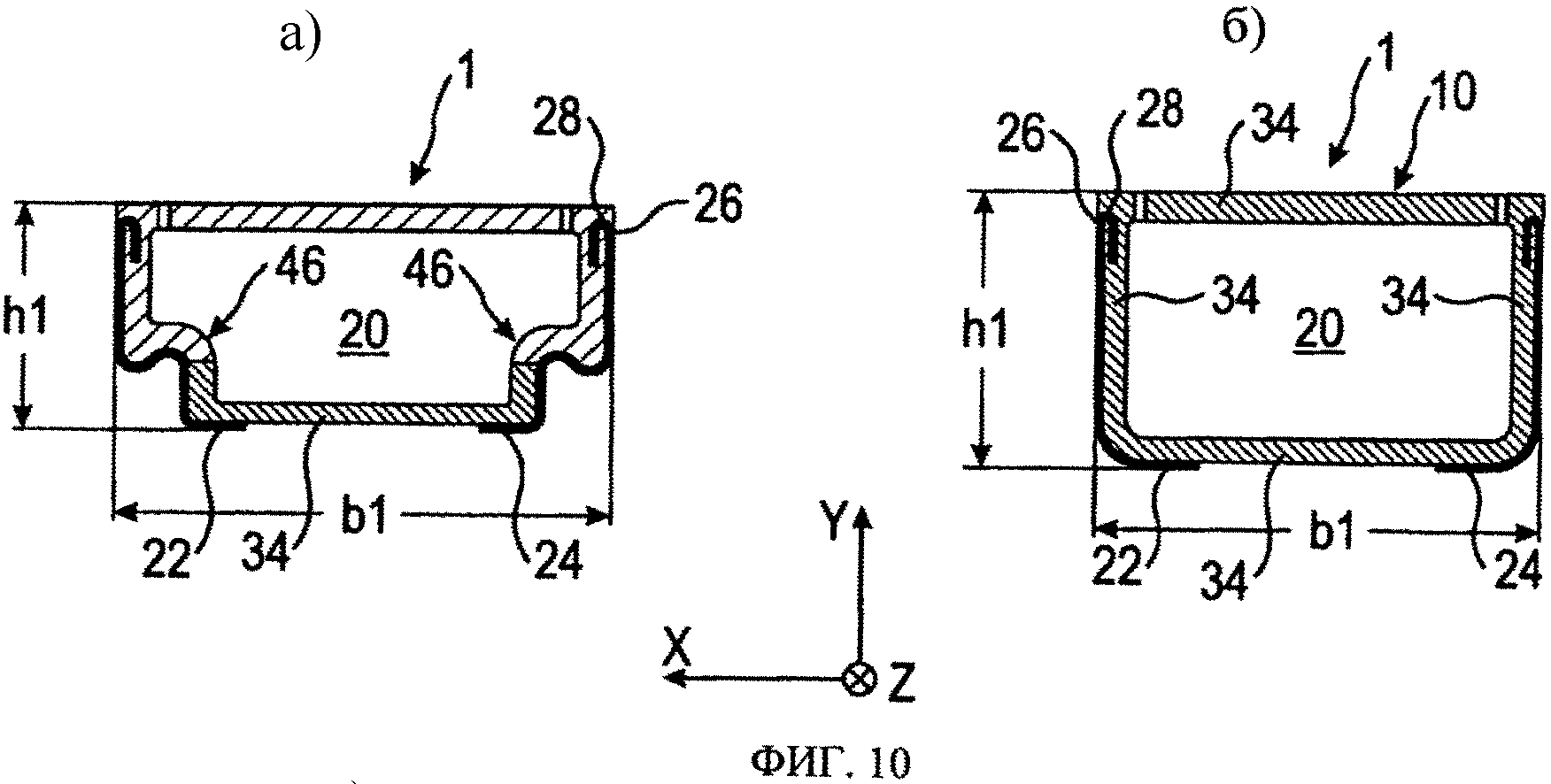

на фиг.10а) - разрез дистанционного профиля в W-образной конфигурации в девятом варианте выполнения, а на фиг.10б) - разрез дистанционного профиля в U-образной конфигурации в десятом варианте выполнения,

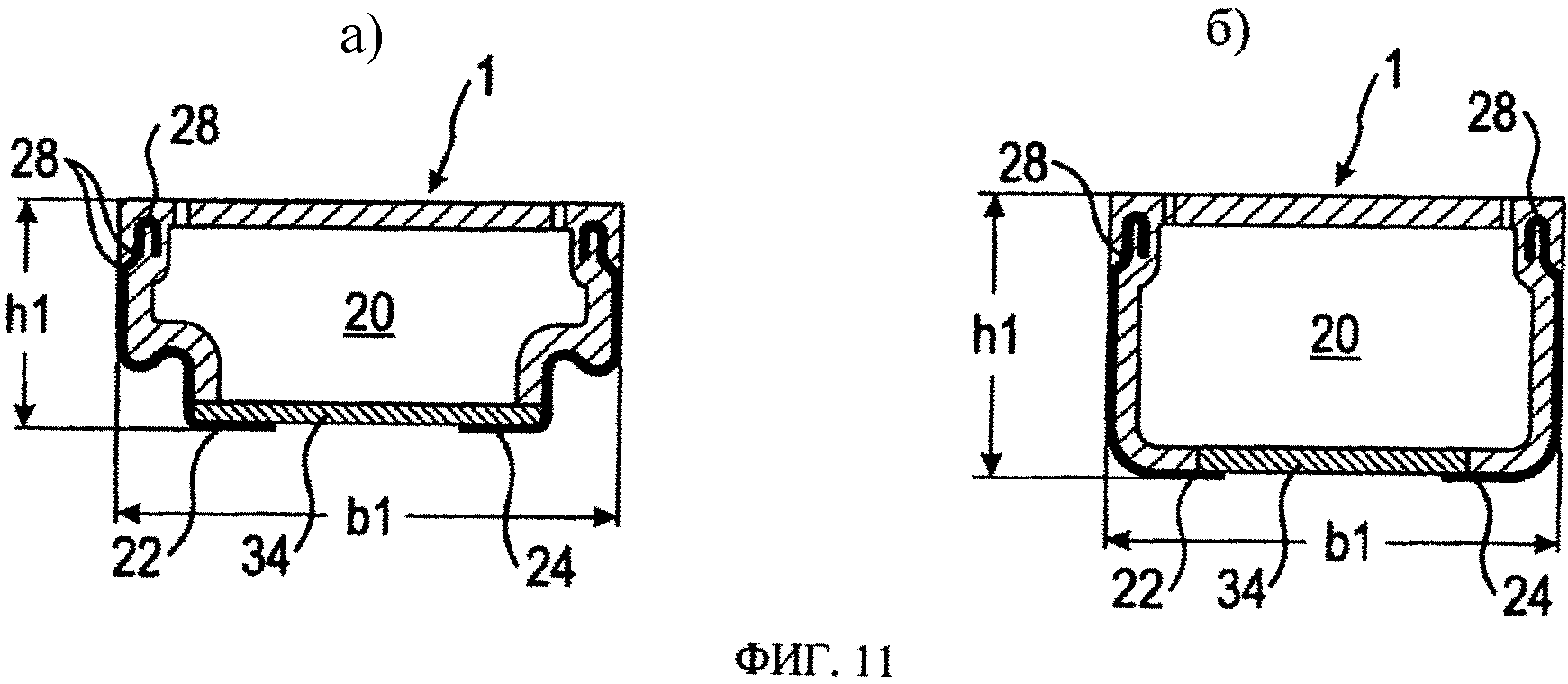

на фиг.11а) - разрез дистанционного профиля в W-образной конфигурации в одиннадцатом варианте выполнения, а на фиг.11б) - разрез дистанционного профиля в U-образной конфигурации в двенадцатом варианте выполнения,

на фиг.12 - разрез дистанционного профиля в первом варианте выполнения после процесса гибки, и

на фиг.13а) и фиг.13б) - сечения в аксонометрии известного из уровня техники стеклопакета в сборе, содержащего дистанционный профиль, связующий материал и находящийся между ними герметик.

Осуществление изобретения

Далее со ссылками на фиг.3-12 приведено описание вариантов осуществления изобретения. На всех чертежах одинаковые признаки и элементы обозначены одинаковыми номерами позиций, при этом из соображений наглядности не на всех чертежах проставлены все номера позиций.

Ниже со ссылками на фиг.3 и 4 приведено описание дистанционного профиля 1 в первом варианте его выполнения. На фиг.3 дистанционный профиль 1 показан на виде в поперечном сечении, перпендикулярном продольному направлению Z, т.е. на виде в поперечном сечении в плоскости X-Y, заданной боковым направлением X, перпендикулярным продольному направлению Z, и направлением Y высоты, перпендикулярным поперечному направлению X и продольному направлению Z. В рассматриваемом варианте выполнения дистанционный профиль 1 проходит в продольном направлении Z, имея плоскость L симметрии, расположенную по его центру по отношению к поперечному направлению X и параллельно продольному направлению Z и направлению Y высоты.

Дистанционный профиль 1 содержит полое тело (корпус) 10 профиля, выполненное из первой пластмассы, проходящее с постоянным (неизменным) поперечным сечением в продольном направлении Z и имеющее первую ширину b1 в поперечном направлении X и первую высоту b1 в направлении Y высоты. Глядя в направлении Y высоты, полое тело 10 профиля имеет внутреннюю стенку 12 и внешнюю стенку 14, противоположную внутренней стенке 12 в направлении высоты. Внешние в поперечном направлении X границы (края) внутренней стенки 12 и внешней стенки 14 соединены соответствующими боковыми стенками 16, 18, проходящими по существу параллельно направлению Y высоты. Первая боковая стенка 16 расположена напротив второй боковой стенки 18 в поперечном направлении X. Имеется плоскость L симметрии, которая проходит по существу параллельно боковым стенкам 16, 18 и расположена посередине между ними. Внутренней стенкой 12, первой боковой стенкой 16, внешней стенкой 14 и второй боковой стенкой 18, соединенными друг с другом, образована (ограничена) камера 20. Соответственно, на виде в сечении, перпендикулярном продольному направлению Z, вышеназванными стенками обеспечен замкнутый, по существу четырехугольный профиль, по существу в форме замкнутой буквы "О" и ограничивающий в нем камеру 20. "Замкнутый" не обязательно означает, что в одной или нескольких стенках не может быть отверстий.

Каждая из первой боковой стенки 16, второй боковой стенки 18 и внешней стенки 14 имеет первую толщину s1 стенки. Внутренняя стенка 12 имеет вторую толщину s2 стенки.

В первом варианте выполнения каждое из мест перехода, соответственно соединительных участков, боковых стенок 16, 18 во внешнюю стенку 14 имеет скругленную форму, здесь по существу в виде квадранта. Следовательно, двумя боковыми стенками 16, 18 и внешней стенкой 14 образована/образован U-образная форма/профиль (U-образная конфигурация), на которой(-ом) внутренняя стенка 12 расположена как крышка. Следовательно, места перехода, соответственно соединительные участки между боковыми стенками 16, 18 и внутренней стенкой 12, при взгляде в сечении, перпендикулярном продольному направлению Z, имеют по существу прямоугольную форму со скругленными соединительными участками на стороне, обращенной к камере 20. Образующее камеру 20 полое тело 10 профиля предпочтительно изготовлено как цельное изделие методом экструзии.

В рассматриваемом варианте выполнения внешняя стенка 14 образована слегка вогнутой внутрь камеры 20. Это означает, что внешняя стенка 14 искривлена (другими словами, имеет желобчатый вид или прогнута) в направлении Y высоты в сторону внутреннего пространства камеры 20 для образования кривизны (которую также можно назвать изгибом) 21. Внешняя стенка 14 искривлена внутрь по направлению к камере 20 на вторую высоту h2 в середине по отношению к ее краям в поперечном направлении X, т.е. в области плоскости L симметрии.

В рассматриваемом варианте выполнения внутренняя стенка 12 также выполнена слегка вогнутой внутрь камеры 20. Это означает, что в направлении Y высоты внутренняя стенка 20 искривлена в сторону внутреннего пространства камеры 20 для образования кривизны 121. В середине по отношению к краям внутренней стенки 12 в поперечном направлении X, т.е. в области плоскости L симметрии, она искривлена внутрь камеры 20 на третью высоту h3.

Предпочтительно, чтобы изгибы 21, 121 образовывались в пластмассе уже в процессе экструзии. Вместе с тем, также возможен вариант, при котором их формируют непосредственно после экструзии, соответственно в ходе последующей за ней технологической операции деформирования путем прокатки.

Непосредственно на полом теле 10 профиля на большей части наружных поверхностей боковых стенок 16, 18, противоположных камере 20, проходят два соответствующих армирующих слоя 22, 24, каждый из которых также проходит по некоторой части наружной поверхности внешней стенки 14, противоположной камере 20. Первый армирующий слой 22 проходит как единое целое и непрерывно в продольном направлении Z с постоянным поперечным сечением непосредственно на наружной поверхности (противоположной камере 20) первой боковой стенки 16 от точки сразу же ниже уровня внутренней стенки 12, доходя таким образом до внешней стенки 14 и проходя непосредственно на обращенной к первой боковой стенке 16 части ее наружной поверхности (противоположной камере 20). Второй армирующий слой 24 проходит как единое целое и непрерывно в продольном направлении Z с постоянным поперечным сечением непосредственно на наружной поверхности (противоположной камере 20) второй боковой стенки 18 от точки сразу же ниже уровня внутренней стенки 12, доходя таким образом до внешней стенки 14 и проходя непосредственно на обращенной ко второй боковой стенке 18 части ее наружной поверхности (противоположной камере 20). Это означает, что первый армирующий слой 22 проходит в основном на "левой" стороне внешней стенки 14 при том виде, как это показано на фиг.3, в то время как второй армирующий слой 24 проходит в основном на "правой" стороне внешней стенки 14 при том виде, как это показано на фиг.3. Первый армирующий слой 22 выполнен из первого препятствующего диффузии, соответственно непроницаемого, металлического материала с первым коэффициентом λ1 теплопроводности и первой толщиной d1. Второй армирующий слой 24 выполнен из второго препятствующего диффузии, соответственно непроницаемого, металлического материала со вторым коэффициентом λ2 теплопроводности и второй толщиной 62.

В тех местах настоящего описания, где по отношению к дистанционному профилю или материалам, из которых он образован, употреблены термины "сопротивляемость диффузии", препятствующий диффузии" (или непроницаемость для диффузии, диффузионная защита и т.д.), этим термином следует считать охваченными как непроницаемость для диффузии из паровой фазы, так и непроницаемость для диффузии из газовой фазы для тех газов, о которых идет речь (например, азот, кислород, вода и т.д.). Используемые материалы считаются препятствующими диффузии из газовой или паровой фазы, соответственно непроницаемыми для нее, если за один год просачиваться наружу может не более 1% газов, находящихся в межстекольном пространстве 153 между листами стекла. Кроме того, выражение "препятствующий диффузии" также приравнивается к низкой проницаемости в том смысле, что удовлетворены соответствующие нормы испытаний, изложенные в регламентирующем документе EN 1279 (части 2 и 3). Это означает, что готовый дистанционный профиль или стеклопакет (или изолирующий оконный блок), имеющий такой дистанционный профиль, должен удовлетворять нормам испытаний по документу EN 1279 (части 2 и 3).

Первый и второй армирующие слои 22 и 24 не соприкасаются друг с другом. Армирующие слои 22, 24 выполнены и расположены таким образом, что в поперечном направлении X они отстоят друг от друга на первое расстояние a1. Это означает, что между армирующими слоями 22, 24 образован центральный участок 25, расположенный по центру по отношению к поперечному направлению X, причем в центральном участке 25 (соответственно на нем) армирующие слои 22, 24 отсутствуют. Центральный участок 25 проходит на протяжении первого расстояния a1 в поперечном направлении X и в продольном направлении Z.

В рассматриваемом варианте выполнения армирующие слои 22, 24 проходят симметрично по отношению к плоскости L симметрии, так что первый армирующий слой 22 и второй армирующий слой 24 расположены на внешней стенке 14, отстоя каждый от плоскости L симметрии на расстояние a1/2. Армирующие слои 22, 24 соединены непосредственно с соответствующими стенками с образованием неразъемного соединения, обусловленным силами межмолекулярного или межатомного сцепления. В рассматриваемом варианте выполнения это означает, что полое тело 10 профиля и армирующие слои 22, 24 связаны постоянно и непрерывно, например, за счет совместной экструзии полого тела 10 профиля вместе с армирующими слоями 22, 24 и/или, при необходимости, за счет использования промотора адгезии, и между армирующими слоями 22, 24 и полым телом 10 профиля нет других слоев.

Первый армирующий слой 22 имеет первую постоянную толщину d1, а второй армирующий слой 24 имеет вторую постоянную толщину d2. В рассматриваемом варианте выполнения первая толщина d1 и вторая толщина d2 одинаковы. Поскольку каждый из армирующих слоев 22, 24 выполнен на наружной поверхности (соответственно, стороне) внешней стенки 14, высота дистанционного профиля 1 в направлении Y высоты складывается по существу из первой высоты h1 полого тела 10 профиля и величины первой или второй толщины (d1 или d2), и поэтому в рассматриваемом варианте выполнения дистанционный профиль 1 имеет общую высоту h4=h1+d1. Ширина дистанционного профиля 1 соответствует первой ширине b1 полого тела 10 профиля, так как в рассматриваемом варианте выполнения полое тело 10 профиля на границах (или краях) в поперечном направлении X выполнено таким образом, что наличие армирующих слоев 22, 24 не увеличивает первую ширину b1. Это означает, что часть боковых стенок 16, 18, на которой отсутствуют армирующие слои 22, 24, на соответствующую величину толще (соответственно шире) тех частей боковых стенок 16, 18, на которых армирующие слои 22, 24 имеются. Соответственно, армирующие слои 22, 24 по меньшей мере частично заделаны в боковые стенки 16, 18 или края внутренней стенки 12 в поперечном направлении X.

Армирующие слои 22, 24 на своих концевых частях, противоположных в направлении Y высоты внешней стенке 14, имеют профилированные удлиняющие (или продлевающие) участки 26, проходящие в продольном направлении Z. Удлиняющие участки удлиняют, или продлевают армирующие слои 22, 24 в направлении Y высоты от точки сразу же ниже уровня внутренней стенки 12. В контексте настоящего описания под профилированным понимается то, что удлиняющий участок 26 - это не исключительно прямолинейное продление (удлинение) соответствующего армирующего слоя 22, 24 в направлении Y высоты, а в двумерном изображении поперечного сечения в плоскости X-Y образован двумерный профиль, сформированный, например, одним или несколькими криволинейными или угловыми сгибами 28 удлиняющего участка 26.

В рассматриваемом варианте выполнения удлиняющие участки 26 на высоте внутренней стенки 12 имеют выступающую(-ий) в направлении плоскости L симметрии во внутреннюю стенку 12 кривую/сгиб 28 величиной 90°. Это означает, что удлиняющие участки 26 проходят в внутреннюю стенку 12. Кроме того, удлиняющие участки 26 содержат паз 30, видимый на двумерном изображении поперечного сечения в плоскости X-Y. Удлиняющий участок 26 проходит во внутренней стенке 12 с первой длиной l1 в поперечном направлении X от внешней стороны соответствующих боковых стенок 16, 18 полого тела 10 профиля.

За счет удлиняющих участков 26 обеспечивается улучшенная изгибная характеристика и улучшенная адгезия (связывание) армирующих слоев 22, 24 на полом теле 10 профиля (или, соответственно, в ней). Предпочтительно, чтобы удлиняющие участки 26 располагались как можно ближе к внешней стороне внутренней стенки 12, обращенной от камеры 20 (как можно ближе к межстекольному пространству 53 между листами стекла), но все еще были закрыты материалом внутренней стенки 12. Каждый из удлиняющих участков 26 размещен в соответствующем приемном, или удерживающем участке 32. Каждый приемный участок 32 образован внутренней стенкой 12 и/или соответствующей боковой стенкой 16, 18 и проходит от внешней стороны/поверхности внутренней стенки 12 в этой самой стенке и, при необходимости, в соответствующей боковой стенке 16, 18 на высоту в направлении Y высоты, меньшую 0,4 h1, предпочтительно менее 0,2 h1, а более предпочтительно менее 0,1 h1. Упомянутая выше высота приемных участков 32 также определяет начало удлиняющих участков 26. В поперечном направлении X приемные участки 32 имеют по меньшей мере толщину s1 боковых стенок 16, 18. Предпочтительно, чтобы в поперечном направлении X приемные участки 32 проходили от внешних поверхностей боковых стенок 16, 18, обращенных от камеры 20, на протяжении ширины менее 1,5l1, предпочтительно менее 1,2 l1, а еще более предпочтительно - на протяжении ширины величиной 1,1 l1.

Масса (вес) соответствующего удлиняющего участка 26 составляет предпочтительно по меньшей мере 10% массы (веса) части (остаточной после мысленного разбиения на таковые слоев) соответствующего армирующего слоя 22, 24, находящейся выше средней линии дистанционного профиля 1 в направлении Y высоты, предпочтительно по меньшей мере около 20%, более предпочтительно по меньшей мере около 50%, а еще более предпочтительно около 100%).

По меньшей мере в той части внешней стенки 14, где на ней отсутствует армирующий слой 22, 24, то есть на центральном участке 25, расположенном по центру по отношению к поперечному направлению X и проходящем на первое расстояние a1 в поперечном направлении X, внешняя стенка выполнена из второй пластмассы, в которую добавлен слоистый силикат. Как подробно описано ниже, вторая пластмасса, в которую добавлен слоистый силикат ("пластмасса со слоистым силикатом"), образует препятствующий диффузии участок 34, обладающий сопротивляемостью диффузии, соответственно непроницаемый для газов в камере 20 и с внешней стороны внешней стенки 14, обращенной от камеры 20. Таким образом, препятствующий диффузии участок 34 обладает сопротивляемостью диффузии (соответственно, является непроницаемым для диффундирующих газов), по меньшей мере в направлении, перпендикулярном внешней стенке 14. Препятствующий диффузии участок 34, выполненный из второй пластмассы со слоистым силикатом, имеет третий коэффициент λ3 теплопроводности и третью толщину d3 в направлении Y высоты. В рассматриваемом варианте выполнения третья толщина d3 равна первой толщине s1 внешней стенки 14, поскольку вся внешняя стенка 14 на центральном участке 25 выполнена из пластмассы со слоистым силикатом.

В рассматриваемом варианте выполнения препятствующий диффузии участок 34 соединен с первым армирующим слоем 22 и вторым армирующим слоем 24 с обеспечением сопротивления диффузии для формирования непрерывного диффузионного барьера 36. В рассматриваемом варианте выполнения препятствующий диффузии участок 34 проходит по центру между боковыми стенками 16, 18 в поперечном направлении X, имея вторую ширину b2, превышающую первое расстояние a1 между армирующими слоями 22, 24. Это означает, что граница (край) первого армирующего слоя 22, обращенная(-ый) ко второму армирующему слою 24, перекрывается в поперечном направлении X с границей (краем) препятствующего диффузии участка 34, обращенной(-ым) к первому армирующему слою 22, на протяжении третьей ширины b3. Почти точно так же граница второго армирующего слоя 24, обращенная к первому армирующему слою 22, перекрывается в поперечном направлении X с обращенной ко второму армирующему слою 24 границей препятствующего диффузии участка 34 на протяжении третьей ширины b3. Благодаря этому обеспечивается, что каждый из армирующих слоев 22, 24 (и их края на внешней стенке 14) соединен с препятствующим диффузии участком 34 с обеспечением сопротивления диффузии.

Препятствующий диффузии участок 34 служит для соединения первого армирующего слоя 22 со вторым армирующим слоем 24 с обеспечением сопротивления диффузии. В то же время препятствующий диффузии участок 34 служит для теплоизоляции первого армирующего слоя 22 от второго армирующего слоя 24. Прохождение теплоты через препятствующий диффузии участок 34 ниже, чем через армирующие слои 22, 24. Прохождение теплоты, т.е. теплопроводность, зависит от геометрии и коэффициента теплопроводности (называемого также удельной теплопроводностью) компонента или элемента. Препятствующий диффузии участок 34 предпочтительно выполнен (спроектирован) таким образом, что (математическое) произведение третьей толщины d3 и третьего коэффициента λ3 теплопроводности препятствующего диффузии участка 34 меньше произведения первой толщины d1 с первым коэффициентом λ1 теплопроводности первого армирующего слоя 22, а также меньше произведения второй толщины d2 и второго коэффициент λ2 теплопроводности второго армирующего слоя 24. Это требование не исключает того, что третий коэффициент λ3 теплопроводности или третья толщина d3 могут быть больше соответствующего параметра армирующих слоев 22, 24.

Соответственно, дистанционный профиль 1 включает в себя препятствующий диффузии и одновременно изолирующий диффузионный барьер 36, составленный первым армирующим слоем 22, препятствующим диффузии участком 34 и вторым армирующим слоем 24 (или образованный ими), и проходящий на протяжении внешней стенки 14 от первой боковой стенки 16 ко второй боковой стенке 18. Следовательно, в собранном состоянии дистанционного профиля 1 межстекольное пространство 53 между листами стекла может иметь непроницаемые для диффузии границы, обеспечиваемые дистанционным профилем 1.

Слоистый силикат, содержащийся в пластмассе, выполнен в виде пластинок (или ламелей) 38. Каждая из пластинок 38 слоистого силиката обладает сопротивляемостью диффузии, соответственно непроницаема для диффузии. Пластинки 38 слоистого силиката внедрены в пластмассу препятствующего диффузии участка 34. Пластинки 38 слоистого силиката выровнены (ориентированы) так, что плоская сторона каждой пластинки 38 слоистого силиката расположена по существу параллельно внешней стенке 14. При этом пластинки 38 слоистого силиката по существу равномерно (по меньшей мере в статичном состоянии) распределены в препятствующем диффузии участке 34 в направлении Y высоты, в поперечном направлении X и в продольном направлении Z.

Жидкости или газы (соответственно, их атомы или молекулы) диффундируют через пластмассы с определенными (диффузионными) скоростями. Следовательно, при формировании препятствующего диффузии участка из обычной пластмассы, не содержащей слоистого силиката, каковая используется, например, в рассматриваемом варианте выполнения для боковых стенок 16, 18, определенное число атомов/молекул может диффундировать в единицу времени на площадь поверхности стенки. За счет наличия пластинок 38 слоистого силиката и ориентирования (выстраивания) пластинок 38 слоистого силиката в толще пластмассы параллельно внешней стенке 14, становится невозможна диффузия атомов/молекул через препятствующий диффузии участок 34 по прямой линии, перпендикулярной внешней стенке, т.е. они не могут проходить по прямому пути. В действительности атомы/молекулы получают стеснение в своих возможностях движения, соответственно должны описывать криволинейную траекторию, двигаясь вокруг соответствующих пластинок 38 слоистого силиката, расположенных перпендикулярно прямому пути через внешнюю стенку 14. Поэтому существенно удлиняется расстояние, которое придется преодолевать атомам/молекулам для прохождения через препятствующий диффузии участок 34 в направлении Y высоты. Вследствие существенного удлинения расстояния этого прохода через выполненный из пластмассы со слоистым силикатом препятствующий диффузии участок 34 в единицу времени диффундирует существенно меньшее число молекул. Благодаря этому достигается определенная выше сопротивляемость диффузии, или непроницаемость для диффузии.

На фиг.4 показана служащая примером, идеализированная и упрощенная иллюстрация фрагмента препятствующего диффузии участка 34. Изображенное на фиг.4 равномерное расположение пластинок 38 слоистого силиката является идеализированным. В реальности расположение пластинок 38 слоистого силиката не является равномерным в такой степени. Кроме того, в действительности пластинки 38 слоистого силиката имеют форму, по существу соответствующую "плоской пластине". Кроме того, на практике пластинки 38 слоистого силиката 38 расположены лишь в основном параллельно внешней стенке 14.

Каждая из пластинок 38 слоистого силиката имеет четвертую ширину b4 в поперечном направлении X, четвертую толщину d4 в направлении Y высоты, и вторую длину l2 в продольном направлении Z. Каждая пластинка 38 слоистого силиката отстоит от соседней пластинки 38 в поперечном направлении X на второе расстояние а2, в направлении Y высоты - на третье расстояние а3, а в продольном направлении Z - на четвертое расстояние а4. Пластинки 38 слоистого силиката расположены в различных плоскостях (слоях пластинок или на разных уровнях) 40, параллельных плоскости X-Z. Это означает, что в направлении Y высоты одна над другой лежат несколько плоскостей (плоскости 40 пластинок) пластинок 38 слоистого силиката. В каждой плоскости 40 пластинки 38 слоистого силиката смещены в поперечном направлении X по отношению к пластинкам 38 слоистого силиката в соответствующих соседних плоскостях 40. Предпочтительно, чтобы пластинки 38 слоистого силиката соседних плоскостей 40 пластинок были смещены в поперечном направлении X на (а2)/2+(b4)/2. Это означает, что смещение (сдвиг) предпочтительно выбрано (выбран) таким, чтобы, при проецировании второго расстояния а2 между двумя пластинками 38 слоистого силиката на пластинки 38 слоистого силиката в соседней плоскости 40 пластинок, полученная проекция второго расстояния а2 располагалась по центру на пластинке 38 слоистого силиката в соседней плоскости 40 пластинок.

Благодаря расположению плоскостей пластинок хоть и параллельному, но со смещением, как описано выше, молекулы не могут "мигрировать" (диффундировать) напрямик, соответственно по прямому пути в направлении Y высоты через препятствующий диффузии участок 34. Движущимся в направлении Y высоты через препятствующий диффузии участок 34 атомам/молекулам приходится пересекать препятствующий диффузии участок 34, описывая при этом траекторию в виде лабиринта. Кода атомы/молекулы миновали две пластинки 38 слоистого силиката в одной плоскости (через пространство, имеющее второе расстояние а2 между двумя соседними пластинками 38 слоистого силиката в одной плоскости 40 пластинок), каждый атом/молекула дальше должен (должна) пройти некоторое расстояние (например, (b4)/2) в поперечном направлении X прежде, чем обретет способность пройти через следующие две соседние пластинки 38 слоистого силиката в ближайшей соседней плоскости 40 пластинок в направлении Y высоты. Другими словами, диффундирующие в направлении Y высоты через препятствующий диффузии участок 34 атомы/молекулы для проникновения сквозь участок 34 должны пройти через пластмассу препятствующего диффузии участка 34, преодолев при этом путь, существенно более длинный, чем прямой путь с длиной третьей толщины d3. За счет удлиненного расстояния перемещения и, как следствие этого, большего времени, требующегося атому/молекуле на пересечение препятствующего диффузии участка 34 (соответственно диффузию через него), достигается сопротивляемость диффузии в соответствии с изложенным выше определением.

Благодаря перекрытию армирующих слоев 22, 24 с препятствующим диффузии участком 34 в поперечном направлении X обеспечивается то, что атомы/молекулы не могут диффундировать через дистанционный профиль 1 без требующегося для этого удлинения пути перемещения на некоторое расстояние: Атомы/молекулы могут диффундировать через внешнюю стенку в области, в которой отсутствует слоистый силикат, но после этого, в силу наличия обладающих сопротивляемостью диффузии армирующих слоев 22, 24, им придется диффундировать (перемещаться) через препятствующий диффузии участок 34 в поперечном направлении X по меньшей мере на протяжении третьей толщины b3. Из-за того, что пластинки 38 слоистого силиката расположены только почти параллельно внешней стенке 14, также удлиняется расстояние перемещения в поперечном направлении X.

Как показано на фиг.3, каждая из боковых стенок 16, 18 имеет по одной зазубрине 42 на внутренней стороне соответствующей боковой стенки 16, 18, обращенной к камере 20. Зазубрины 42 выполнены в направлении Y высоты ниже средней линии дистанционного профиля 1 и проходят в продольном направлении Z. Зазубрины 42 обеспечивают улучшенную изгибную характеристику, что разъясняется ниже. Зазубрины 42 предпочтительно выполнены в процессе экструзии.

Во внутренней стенке 12 выполнены отверстия 44, в результате чего независимо от выбора материалов для полого тела 10 профиля внутренняя стенка 12 не обладает сопротивляемостью диффузии. Таким образом, в собранном состоянии между межстекольным пространством 53 листов стекла и камерой 20, заполненной гигроскопичным материалом, обеспечивается газообмен, в частности также влаго- или парообмен.

Внутренняя стенка 12 названа внутренней потому, что в собранном состоянии дистанционного профиля 1 она обращена внутрь к межстекольному пространству 53 между листами стекла (см. фиг.1а) и 16)). Внешняя стенка 14 названа внешней потому, что в собранном состоянии дистанционного профиля 1 она обращена от образованного между листами стекла межстекольного пространства 53. Боковые стенки 16, 18 выполнены в качестве контактных перемычек, приспособленных для контактирования с внутренними сторонами листов 51, 52 стекла, при этом дистанционный профиль 1 предпочтительно связан с внутренними сторонами листов стекла боковыми стенками 16, 18 (см. также фиг.1). Камера 20 выполнена для размещения в ней гигроскопичного материала.

Дистанционный профиль 1 предпочтительно согнут в представляющую собой единое целое дистанционную рамку 50 (см. фиг.2) за счет четырех сгибов на 90°. В альтернативном варианте могут быть выполнены один, два или три сгиба, а оставшийся (оставшиеся) угол (или углы) 90° может/могут быть образован(-ы) угловыми соединителями. Дистанционные профили предпочтительно получают сгибанием в процессе направленной холодной гибки. Например, при проведении гибки дистанционный профиль 1 вставляют в паз, направляющий, соответственно поддерживающий боковые стенки в поперечном направлении X. Наличие паза дает гарантию того, что в процессе гибки боковые стенки не могут отклоняться наружу в поперечном направлении X.

Армирующие слои 22, 24 и препятствующий диффузии участок 34 и, в частности, их толщины d1, d2, d3 спроектированы таким образом, чтобы они разрывались в ходе вышеупомянутого процесса гибки дистанционного профиля 1. Поэтому диффузионный барьер 36, образованный первым армирующим слоем 22, препятствующим диффузии участком 34 и вторым армирующим слоем 24, сохраняет сопротивляемость диффузии даже после гибки.

При проведении гибки дистанционного профиля 1 внутренняя стенка 12 обычно сжимается (укорачивается), а внешняя стенка 14 растягивается. Между внутренней стенкой 12 и внешней стенкой 14 имеется нейтральная зона, в которой материал полого тела ни растягивается, ни сжимается. Нейтральную зону также называют нейтральным волокном полого тела.

В рассматриваемом варианте выполнения искривленная (или выпяченная) конструкция внешней стенки 14 обеспечивает, что в процессе направленной гибки дистанционного профиля 1 внешняя стенка 14 "втягивается" ("складывается") внутрь (см. фиг.12). Здесь "втягивание" означает, что внешняя стенка 14 смещается в направлении камеры 20, т.е. по направлению к нейтральному волокну. Вдобавок к этому, способствовать легкому и полному втягиванию внешней стенки 14 внутрь при гибке дистанционного профиля 1 может наличие зазубрин 32 в боковых стенках 16, 18.

Во избежание разрывания препятствующего диффузии участка 34 в результате особенно сильного удлинения (вытяжки) в процессе гибки можно таким образом выполнить или спроектировать центральный участок 25, соответственно препятствующий диффузии участок 34, проходящий на первое расстояние a1 (часть внешней стенки 14, на которой отсутствует армирующий слой 22, 24), соответственно второе расстояние b2 в поперечном направлении X, параметры кривизны 21 внешней стенки 14, то есть вторую высоту h2, первую и вторую толщины d1, d2 армирующих слоев 22, 24, толщины s1, s2 стенок камеры 20 и зазубрины 32, чтобы при операции гибки на 90° вокруг осей сгибания, параллельных поперечному направлению X, препятствующий диффузии участок 34 располагался по соседству с "нейтральным волокном" дистанционного профиля 1 или на нем. В этом случае препятствующий диффузии участок 34 подвергается меньшему напряжению, так как не происходит вытяжка или сжатие в самом нейтральном волокне и напряжение в нем при гибке примерно равно нулю.

Криволинейная конструкция внутренней стенки 12 также позволяет "легкое" втягивание. Внутренняя стенка 12 большей частью сжимается. В качестве альтернативы или в дополнение может возникать образование складок, что приводит к соответствующему укорачиванию длины. Удлиняющие участки 26 уменьшают образование складок на границах в поперечном направлении X.

Первый металлический материал первого армирующего слоя предпочтительно представляет собой способный к пластической деформации материал. Термин "способный к пластической деформации" означает, что после деформации силы упругого восстановления примерно равны нулю. Обычно это бывает в том случае, например, когда при гибке металлов происходит превышение их предела текучести. Предпочтительный первый металлический материал для первого армирующего слоя 22 - это сталь или нержавеющая сталь, имеющая первый коэффициент теплопроводности в диапазоне 10 Вт/(м·К)≤λ1≤50 Вт/(м·К), предпочтительно в диапазоне 10 Вт/(м·К)≤λ1≤25 Вт/(м·К), а более предпочтительно в диапазоне 10 Вт/(м·К)≤λ1≤17 Вт/(м·К). Модуль упругости материала предпочтительно находится в диапазоне между 170 и 240 кН/мм, предпочтительно составляет около 210 кН/мм2. Выраженное в процентах относительное удлинение при разрыве материала предпочтительно составляет свыше 15%, более предпочтительно свыше 20%, а еще более предпочтительно свыше 30%, а еще более предпочтительно - свыше 40%. Металлический материал может иметь защиту от коррозии из олова (такую как белая жесть) или цинка, при необходимости, сообразности по условиям применения или при желании имея хромовое или хроматное покрытие. Второй металлический материал второго армирующего слоя 24 предпочтительно соответствует первому металлическому материалу, но второй материал также может отличаться от первого металлического материала, в частности, если конструкция и толщины двух армирующих слоев 22, 24 отличаются друг от друга. Примером материала для армирующих слоев 22, 24 является фольга нержавеющей стали толщиной d1, d2, равной 0,1 мм.

Первая пластмасса для частей полого тела 10 профиля, в которых отсутствует слоистый силикат, предпочтительно представляет собой материал, имеющий возможность упругопластической деформации, с низкой теплопроводностью (а, следовательно, изоляционный).

В контексте настоящего описания термин "упругопластически деформируемый" (или "имеющий возможность упругопластической деформации") предпочтительно означает, что силы упругого восстановления действуют в материале после процесса гибки, как это обычно бывает в случае пластмасс. Кроме того, под низкой теплопроводностью предпочтительно понимается, что теплопроводность (значение параметра, характеризующего прохождение теплоты) λ меньше или равна примерно 0,5 Вт/(м·К), предпочтительно менее или равна 0,3 Вт/(м·К).

Первая пластмасса может представлять собой полиолефин, предпочтительно полипропилен или полиэтилентерефталат, полиамид или поликарбонат, АБС (сополимер акрилонитрила, бутадиена и стирола), сополимер акрилонитрила и стирола (АНС), композиция поликарбоната и АБС (международное название PCABS), поливинилхлорид (ПВХ). Пример такого полипропиленового материала - это материал марки Novolen 1040®. Материал имеет модуль упругости предпочтительно меньше или равный примерно 2200 Н/мм2 и предпочтительный коэффициент теплопроводности λ<0,3 Вт/(м·К), более предпочтительно менее 0,2 Вт/(м·К).

Препятствующий диффузии участок 34 выполнен из второй пластмассы со слоистым силикатом. Вторая пластмасса также представляет собой упругопластически деформируемый, обладающий низкой теплопроводностью (изоляционный) материал. Для изготовления второй пластмассы со слоистым силикатом в основную пластмассу добавляют слоистый силикат. Основная пластмасса, то есть тот материал, к которому добавляют слоистый силикат, может быть образован из одного или смеси материалов, упомянутых в связи с описанием первой пластмассы. Предпочтительным является использование полипропилена. В рассматриваемом варианте выполнения основной материал соответствует первой пластмассе.

После обеспечения пластинок 38 слоистого силиката в вышеупомянутой основной пластмассе, "вторая пластмасса со слоистым силикатом" (состоящая из основной пластмассы и слоистого силиката) имеет третий коэффициент λ3 теплопроводности, который предпочтительно ниже или равен 0,5 Вт/(м·К), более предпочтительно ниже 0,4 Вт/(м·К), а еще более предпочтительно ниже 0,3 Вт/(м·К).

Площадь поверхности каждой пластинки 38 слоистого силиката предпочтительно имеет среднее значение от 0,2 до 50 мкм2, предпочтительно от 1 до 50 мкм2, а более предпочтительно от 5 до 50 мкм2.

Содержание наполнителя (утяжелителя) слоистого силиката в основной пластмассе составляет от 2 до 50%, предпочтительно от 5 до 30%, а более предпочтительно от 5 до 10%. Пластинки 38 слоистого силиката предпочтительно представляют собой по существу стеклосиликаты. Тем не менее, также возможно использование пластинок слоистого силиката другого состава.

Для изготовления дистанционного профиля 1 предпочтительно используют более одного экструдера. В процессе производства материал для частей, соответственно компонентов полого тела 10 профиля, не участвующих в образовании препятствующего диффузии участка 34, получают при помощи первого экструдера, а материал для частей, соответственно компонентов полого тела 10 профиля, являющихся препятствующим диффузии участком 34, получают при помощи второго экструдера.

Исходное сырье для пластинок 38 слоистого силиката состоит из стопок отдельных или отделенных пластинок 38 слоистого силиката (ламелей слоистого силиката). Стопки пластинок 38 слоистого силиката известным образом добавляют в основную пластмассу второй пластмассы со слоистым силикатом перед загрузкой второй пластмассы со слоистым силикатом во второй экструдер или, в качестве альтернативы, пластинки 38 слоистого силиката добавляют ко второй основной пластмассе собственно в сам второй экструдер. Наиболее вероятно, что после подмешивания пластинки 38 слоистого силиката ориентированы неравномерно.

Соответственно, в следующей операции необходимо придать такую ориентацию или выравнивание пластинкам 38 слоистого силиката в пластмассе со слоистым силикатом, чтобы они ориентировались по существу параллельно друг другу и внешней стенке 14, как изложено выше. С этой целью в узком участке выше по потоку от штампа экструдера, с помощью которого экструзией получают препятствующий диффузии участок 34, создают ламинарное течение. Узкий участок предпочтительно сконструирован в форме щели. Благодаря наличию щели смесь пластмассы и слоистого силиката получает ускорение. Вследствие этого ускорения перед узким участком (щелью) и в нем и благодаря ламинарному течению в узком участке пластинки 38 слоистого силиката ориентируются (выравниваются) параллельно щели.

Экструдированные части или компоненты пластмассового профиля со слоистым силикатом и без него предпочтительно соединяют до того, как они полностью отвердеют (вулканизируются), в результате чего образуется цельное полое тело 10 профиля, в котором пластинки 38 слоистого силиката в препятствующем диффузии участке 34 расположены параллельно внешней стенке 14.

Кроме того, предпочтительно, чтобы первый и второй армирующие слои 22, 24 экструдировались совместно с полым телом 10 профиля. В этом случае после процесса экструзии первый и второй армирующие слои 22, 24 соединяются с полым телом профиля с образованием неразъемного соединения и непосредственно и, тем самым также с препятствующим диффузии участком 34. После нанесения армирующих слоев 22, 24 первый армирующий слой 22, препятствующий диффузии участок 34 и второй армирующий слой 24 образуют непрерывный диффузионный барьер 36.

После окончания процесса экструзии дистанционного профиля 1 его сгибают в соответствии с формой требуемой дистанционной рамки 50, как иллюстративно показано на фиг.2. Как описано выше, боковые стенки 16, 18 предпочтительно направляются в процессе гибки так, чтобы в процессе гибки они были лишены возможности выйти в поперечном направлении X. После окончания процесса гибки дистанционной рамки 50 необходимо соединить соответствующие концы дистанционного профиля 1 с помощью подходящего соединителя 54 (см. фиг.2). После соединения дистанционного профиля 1 (стыковки его концов) боковые стенки 16, 18, выполненные в качестве контактных перемычек, связываются с внутренними поверхностями листов 51, 52 стекла с использованием связующего материала (первичного герметика) 61, представляющего собой, например, бутильный герметик на основе полиизобутилена (см. фиг.1). Соответственно, межстекольное пространство 53 ограничивается листами 51, 52 стекла и дистанционной рамкой 50. Внутренняя сторона/поверхность дистанционной рамки 50 обращена к межстекольному пространству 53. На стороне, обращенной по фиг.1 в направлении Y высоты от межстекольного пространства 53, в оставшееся пустое пространство между внутренними сторонами листов стекла для заполнения этого пустого пространства закладывают обеспечивающий механическую стабилизацию герметик (вторичный герметик), например, на основе полисульфида, полиуретана или силикона. Этот герметик также защищает диффузионный барьер 36 от механических и других коррозионных/разрушающих влияний. Изготовленный по описанной выше технологии стеклопакет (изоляционный оконный блок) впоследствии можно устанавливать в раму остекления.

Все изложенное в отношении первого варианта выполнения также справедливо для всех других описываемых вариантов выполнения, кроме тех частей описания, где имеется явное указание на отличие или если таковое показано на чертежах.

На фиг.5 показан дистанционный профиль 1 в соответствии со вторым вариантом выполнения. Отличие второго варианта выполнения от первого состоит в том, что на полом теле 10 профиля отсутствуют армирующие слои 22, 24 и в полом теле 10 профиля отсутствуют удлиняющие участки 26, а все полое тело 10 профиля целиком выполнена в качестве препятствующего диффузии участка 34, изготовленного из пластмассы со слоистым силикатом (которая здесь соответствует второй пластмассе по первому варианте выполнения профиля). Это означает, что внешняя стенка 14, боковые стенки 16, 18 и внутренняя стенка 12 выполнены в качестве препятствующего диффузии участка 34, выполненного из предпочтительно одной пластмассы со слоистым силикатом. Иными словами, все части или участки, выполненные из первой пластмассы в первом варианте выполнения, также выполнены из второй пластмассы со слоистым силикатом. Это означает, что в рассматриваемом варианте выполнения первая пластмасса соответствует второй пластмассе со слоистым силикатом, так что все полое тело 10 профиля целиком выполнено из пластмассы со слоистым силикатом. Кроме того, дистанционный профиль 1 выполнен в так называемой W-конфигурации, в которой каждая боковая стенка 16, 18 имеет, при взгляде изнутри камеры 20, вогнутый соединительный участок 46 (здесь также выполненный из пластмассы со слоистым силикатом) для соединения ее с внешней стенкой 14.

В рассматриваемом варианте выполнения диффузионный барьер 36 образован только препятствующим диффузии участком 34. Каждая пластинка 38 слоистого силиката в боковых стенках 16, 18 и во внутренней стенке 12 предпочтительно ориентирована по существу параллельно внешней стенке, но в альтернативном варианте может быть ориентирована по существу параллельно соответствующей стенке, в которой расположена пластинка 38 слоистого силиката. В вогнутом соединительном участке 46 пластинки 38 слоистого силиката выполнены параллельно вогнутым соединительным участкам.

Для изготовления дистанционного профиля 1 в соответствии со вторым вариантом выполнения требуется только один экструдер.

Кроме того, для обеспечения возможности газообмена между заполненной гигроскопичным материалом камерой и межстекольным пространством 53 между листами стекла, в рассматриваемом варианте выполнения внутренняя стенка 12 также предпочтительно содержит отверстия 44. Следовательно, сопротивляемость диффузии обеспечена только боковыми стенками 16, 18 и внешней стенкой 14.

Наличие вогнутого соединительного участка 46 приводит к удлинению "теплопроводящего тракта" между боковыми стенками 16, 18 по внешней стенке 14, и это при том, что одновременно первая ширина b1 и первая высота h1 дистанционного профиля 1 остаются неизменными. Кроме того, наличие таких соединительных участков 40 может улучшать изгибные характеристики дистанционного профиля 1. Кроме того, хотя армирующие слои 22, 24 в этом варианте не использованы, требуемая (необходимая) прочность на изгиб обеспечена в таком варианте выполнения за счет наличия слоистых силикатов в пластмассе боковых стенок 16, 18, внутренней стенки 12 и внешней стенки 14.

Кроме того, в дистанционном профиле 1 в соответствии со вторым вариантом выполнения во внешней стенке не предусмотрена кривизна 21.

На фиг.6 показан дистанционный профиль 1 в соответствии с третьим вариантом выполнения. Третий вариант выполнения отличается от второго варианта выполнения тем, что дистанционный профиль 1 снова (как и первом варианте) образован в U-конфигурации и тем, что во внутренней стенке 12 препятствующий диффузии участок 34 не предусмотрен, а в боковых стенках 16, 18 он выполнен не по всей их протяженности. В рассматриваемом варианте выполнения препятствующий диффузии участок 34 во внешней стенке 14 образован на полной ее ширине, а в боковых стенках 16, 18 он выполнен до высоты примерно (h1)/2 от внешней стенки 14. Кроме того, в рассматриваемом варианте выполнения нет зазубрин 42 и армирующих слоев 22, 24. Соответственно, в рассматриваемом варианте выполнения сопротивляемость диффузии также обеспечена внешней стенкой 14 и частями боковых стенок 16, 18, выполненными из (второй) пластмассы со слоистым силикатом.

В рассматриваемом варианте выполнения препятствующий диффузии участок 34 меньше, чем во втором варианте выполнения, что позволяет сэкономить некоторое количество слоистого силиката.

На фиг.7 показан дистанционный профиль 1 в соответствии с четвертым и одновременно пятым вариантами выполнения в U-конфигурации. Четвертый вариант выполнения показан на фиг.7 слева по отношению к плоскости L симметрии, а пятый вариант выполнения - справа по отношению к плоскости L симметрии.

Четвертый и пятый варианты выполнения по существу соответствуют первому варианту выполнения. В обоих вариантах выполнения препятствующий диффузии участок 34 образован по центру между боковыми стенками 16, 18 на протяжении второй ширины b2 в поперечном направлении X и имеет третью толщину d3 в направлении Y высоты. В четвертом и пятом вариантах выполнения третья толщина d3 превышает первую толщину s1 внешней стенки 14. Соответственно, это дает возможность повышения сопротивления диффузии, или непроницаемости для диффузии, препятствующего диффузии участка 34.

Кроме того, в четвертом варианте выполнения (показанном слева) в центральном участке 25, соответственно в препятствующем диффузии участке 34, край имеющегося на внешней стенке 14 первого армирующего слоя 22, обращенный в поперечном направлении X ко второй боковой стенке 18, загнут под некоторым углом по направлению к камере 20. Кроме того, также удлиняющий участок 26 во внутренней стенке 12 образует угол по направлению к камере 20 на крае первого армирующего слоя 22, обращенном ко второй боковой стенке 18. В четвертом варианте выполнения второй армирующий слой 24 выполнен симметрично первому армирующему слою 22, хотя на фиг.7 это и не показано.

В пятом варианте выполнения армирующие слои 22, 24 не имеют загнутых под углом краев. Благодаря наличию таких угловых краев жесткость и сопротивляемость диффузии дистанционного профиля 1 в пятом варианте выполнения выше, чем таковые параметры дистанционного профиля 1 в четвертом варианте выполнения.

Кроме того, в обоих вариантах выполнения внутренняя стенка 12 имеет отверстия 44, расположенные по центру по отношению к поперечному направлению X и образованные во внутренней стенке 12 путем перфорации. Образование отверстий 44 перфорацией позволяет ускорение и удешевление процесса изготовления.

На фиг.8 показано схематическое изображение шестого варианта выполнения. Шестой вариант выполнения отличается от первого варианта выполнения тем, что в нем отсутствуют зазубрины 42, кривизны 21, 121 и пазы 30. Кроме того, в этом варианте выполнения препятствующий диффузии участок 34 выполнен не по всей толщине s1 внешней стенки 14 в направлении Y высоты, а проходит в направлении Y высоты с третьей толщиной d3, меньшей толщины s1 внешней стенки 14. Соответственно, препятствующий диффузии участок 34 встроен во внешнюю сторону внешней стенки 14, обращенную от камеры 20. Следовательно, на протяжении ширины препятствующего диффузии участка 34 внешняя стенка 14 выполнена из второй пластмассы со слоистым силикатом (препятствующий диффузии участок), а также из первой пластмассы. На этом участке внешней стенки первая пластмасса имеет пятую толщину d5=s1-d3.

Описанные ниже варианты выполнения с седьмого по двенадцатый содержат препятствующий диффузии (непроницаемый) диффузионный барьер 36, в каждом случае образованный первым армирующим слоем 22, препятствующим диффузии участком 34 и вторым армирующим слоем 24.

На фиг.9а) и 9б) показаны разрезы дистанционного профиля 1 в седьмом и восьмом вариантах выполнения. В седьмом варианте выполнения препятствующий диффузии участок 34 выполнен несимметричным. Участок 34 проходит по всей внешней стенке 14, простираясь и в соединительный участок 46 между первой боковой стенкой 16 и внешней стенкой 14. На противоположной в поперечном направлении X стороне препятствующий диффузии участок 34 не проходит в соединительный участок 46 между второй боковой стенкой 18 и внешней стенкой 14. Кроме того, дистанционные профили 1 в седьмом и восьмом вариантах выполнения содержат армирующие слои 22, 24 с удлиняющими участками 26. Каждый из удлиняющих участков 26 имеет сгиб величиной 180°, в результате чего непосредственно прилегающая к сгибу часть удлиняющих участков 26 проходит в направлении Y высоты. Следовательно, получается трехстороннее замыкание части материала полого тела 10 профиля, хотя имеется только один сгиб 28. Это приводит к улучшенным характеристикам в плане изгибания и жесткости.

Кроме того, характеристики в плане изгибания и жесткости могут быть улучшены благодаря армирующим слоям 22, 24, следующим за вогнутыми соединительными участками 46.

На фиг.10а) и фиг.10б) показаны, разрезы дистанционного профиля 1, соответственно в девятом варианте выполнения в W-конфигурации и десятом варианте выполнения в U-конфигурации. Девятый вариант выполнения отличается от седьмого варианта выполнения только тем, что радиус кривизны сгиба удлиняющего участка 26 меньше, чем в седьмом варианте выполнения, и тем, что препятствующий диффузии участок 34 проходит по обеим сторонам вплоть до соединительных участков 46. В десятом варианте выполнения все полое тело 10 профиля выполнено в качестве препятствующего диффузии участка 34, а радиус кривизны удлиняющих участков 26 меньше, чем в восьмом варианте выполнения.

На фиг.11а) и фиг.11б) показаны разрезы дистанционного профиля 1, соответственно в одиннадцатом и двенадцатом вариантах выполнения. Одиннадцатый и двенадцатый варианты выполнения отличаются от других вариантов выполнения тем, что удлиняющие участки 26 сначала имеют изгиб около 45° по направлению к внутреннему пространству, а затем изгиб около 45° в противоположном направлении и, наконец, изгиб величиной 180° с соответствующим трехсторонним включением части материала полого тела 10 профиля. Кроме того, препятствующий диффузии участок 34 выполнен только во внешних стенках 14.

Если удлиняющие участки 26 имеют изогнутую, угловую и/или сложенную конфигурацию, подобную разъясненным выше, то может быть значительно увеличена длина (в поперечном сечении, перпендикулярном продольному направлению) удлиняющего участка 26, и, таким образом, масса армирующего слоя 22, 24 дополнительно введенного в эту область или зону дистанционного профиля 1 (см. фиг.3, 7-11). Это приводит к уменьшению образования складок в процессе гибки вследствие перемещения линии изгиба. Кроме того, может быть существенно уменьшено провисание установленной дистанционной рамки 50, состоящей из дистанционного профиля 1, так как изогнутый, угловой и/или сложенный удлиняющий участок 26 значительно улучшает конструкционную целостность или конструкционную устойчивость согнутой дистанционной рамки 50.

Возможны сочетания между собой признаков различных вариантов выполнения. Препятствующий диффузии участок 34 может быть выполнен как часть любых отрезков или участков стенок полого тела 10 профиля, если при этом обеспечен непрерывный диффузионный барьер 36, препятствующий диффузии по отношению к межстекольному пространству 53 между листами стекла.

В случае наличия армирующих слоев 22, 24 перекрытие препятствующего диффузии участка 34 и армирующих слоев 22, 24 не обязательно может требоваться, если при этом не слишком много молекул может диффундировать на соответствующих краях. Добиться этого можно, например, предусмотрев в препятствующем диффузии участке 34 армирующие слои 22, 24 с краями, отогнутыми под углом по направлению к этому участку 34. Следовательно, перекрытие может быть отсутствовать на одной или на обеих сторонах или может быть выполнено несимметричным.

Третья толщина d3 препятствующего диффузии участка 34 может произвольно варьироваться при условии получения при этом требуемой сопротивления диффузии. Показанный на фиг.7 вариант выполнения может быть модифицирован таким образом, чтобы внешняя стенка имела постоянную толщину s1 на протяжении бокового направления X, а в качестве препятствующего диффузии участка 34 выполнено только "армирование" с толщиной d3-s1. В таком варианте выполнения препятствующий диффузии участок 34 может быть выполнен за одно целое путем совместной экструзии на стороне/поверхности внешней стенки 14, расположенной внутри по отношению к камере 20.

Слоистый силикат, соответственно пластинки 38 слоистого силиката, может (могут) быть ориентирована(-ы) и расположена(-ы) в пластмассе таким образом, что достигается особенно хорошая характеристика изгибания и жесткость дистанционного профиля. В частности, за счет целенаправленного расположения пластинок 38 слоистого силиката в пластмассе может быть выполнен дистанционный профиль, в котором может полностью отсутствовать армирующий слой, соответствующий второму и третьему вариантам выполнения, и одновременно с этим сопротивляемость диффузии неизменна и улучшаются характеристики изгибания.

Равным образом, за счет целенаправленного расположения пластинок 38 слоистого силиката можно оказывать влияние на изгибную характеристику дистанционного профиля 1, в результате чего кривизны 21, 121 или зазубрины 42, такие, например, как показанные на фиг.3, становятся излишними и ненужными. Внешняя стенка 14 и/или внутренняя стенка 12 могут быть выполнены таким образом, что они не втягиваются в направлении нейтрального волокна, как упомянуто выше.

Кроме того, армирующие слои 22, 24, как показанные в вариантах выполнения с первого по двенадцатый, могут быть выполнены симметричными друг другу по отношению к плоскости L симметрии. Первый армирующий слой 22 может иметь толщину, отличную от толщины второго армирующего слоя 24, или может быть выполнен из отличного материала. Первый или второй армирующий слой 22, 24 может содержать удлиняющий участок 26, в то время как соответствующий другой армирующий слой 22, 24 не имеет удлиняющего участка 26. Армирующие слои 22, 24 могут проходить только на боковых стенках 16, 18, а препятствующий диффузии участок 34 может проходить по всей внешней стенке 14 для соединения армирующих слоев 22, 24. Армирующие слои 22, 24 возможно, но необязательно проходят частично в боковых стенках 16, 18, соответственно во внешней стенке 14, но всегда соединены с препятствующим диффузии участком 34.

Первый или второй армирующие слои 22, 24 могут проходить на протяжении большей части или области внешней стенки, чем соответствующий другой армирующий слой 22, 24. Это означает, что расстояние от центрального участка 25 до первой боковой стенки 16 может быть больше, чем расстояние до второй боковой стенки 18, и наоборот.

Центральный участок 25 не обязательно расположен по центру между боковыми стенками 16, 18. За счет расположения центрального участка 25 не по центру может быть уменьшено теплопроведение через дистанционный профиль 1. В частности, теплопроведение уменьшается, если центральный участок 25 расположен ближе к "теплому", т.е. внутреннему листу стекла.

В качестве альтернативы совместной экструзии армирующих слоев 22, 24 вместе с полым телом 10 профиля, возможно нанесение армирующих слоев 22, 24 непосредственно на полое тело 10 профиля после экструзии полого тела 10 профиля, например, с помощью промотора адгезии или клея. Кроме того, участок на полом теле 10 профиля, предназначенный для армирующих слоев 22, 24 (принимающий их) может быть выполнен так, что после нанесения армирующих слоев 22, 24 отсутствуют разрывы на краях и в местах перехода между соответствующими частями. Это означает, что участки, на которые наносят, например, армирующие слои 22, 24, уже выполнены в виде впадин в полом теле 10 профиля в процессе его экструзии. Соответственно, армирующие слои 22, 24 могут быть вставлены в эти впадины.

Кроме того, препятствующий диффузии участок 34 и полое тело 10 профиля могут быть соединены после процесса экструзии.

Полое тело 10 профиля может иметь форму трапеции, квадрата, ромба, или любого иного геометрического тела. Вогнутым соединительным участкам 46 может быть придана различная форма, например, со сдвоенным выпячиванием, асимметричным выпячиванием и т.д. В частности, дистанционный профиль 1 может быть выполнен так, что боковые стенки 16, 18 не являются крайними стенками в поперечном направлении X, предназначенными для соприкосновения с листами стекла. Такой вариант выполнения может быть образован, например, следующим решением: дистанционный профиль 1 может содержать внутреннюю стенку 12, более широкую по сравнению с внешней стенкой 14. Боковые стенки 16, 18 могут быть не соединены с краями внутренней стенки 12 в поперечном направлении X, а могут быть расположены со смещением или сдвинутыми на небольшое расстояние внутрь в поперечном направлении X. Внешняя стенка 14, соединенная с боковыми стенками 16, 18, боковые стенки 16, 18 и внутренняя стенка 12 могут образовывать камеру 20. Вдобавок к этому, на краях внутренней стенки 12 в поперечном направлении X могут быть выполнены две дальнейшие наружные (боковые) стенки, проходящие параллельно боковым стенкам 16, 18, причем тогда эти дополнительные наружные (боковые) стенки служат в качестве контактной поверхности для листов стекла. В таком варианте выполнения армирующие слои 22, 24 могут быть выполнены, полностью или частично, в дополнительных наружных стенках, боковых стенках 16, 18 и внутренней стенке 12 или на них.

Толщины s1, s2 боковых стенок 16, 18 и/или внешней стенки 14 могут отличаться друг от друга. Отверстия 44 могут быть выполнены асимметрично к плоскости L симметрии или только по центру или только на одной стороне по отношению к поперечному направлению X. В продольном направлении Z отверстия 44 могут быть расположены равномерно или в беспорядке. По отношению к поперечному направлению X отверстия 44 могут быть расположены в один ряд или в несколько рядов вдоль направления X.

Во внутренней стенке 12 или на ней, по меньшей мере на ее части, может быть выполнен еще один армирующий слой из металлического материала. Удлиняющие участки 26 могут быть образованы произвольным образом, отогнуты под углом и т.д., или же быть несимметричными по отношению друг к другу. Камера 20 может быть поделена на несколько подкамер разделительными стенками. Поперечное сечение армирующих слоев 22, 24 не обязательно должно быть постоянным, а может иметь профилированную форму, что дает еще большее улучшение соединения между армирующими слоями 22, 24 и полым телом 10 профиля. Кроме того, могут быть предусмотрены бугорки и желобки.

Первая высота h1 полого тела 10 профиля в направлении Y высоты предпочтительно находится в диапазоне между 10 и 5 мм, более предпочтительно между 8 и 6 мм, составляя, например, 6,85 мм, 7 мм, 7,5 мм или 8 мм.

Вторая высота h2 кривизны 21 в направлении Y высоты предпочтительно находится в диапазоне между 2 и 0,05 мм, более предпочтительно между 1 и 0,1 мм, составляя, например 0,5 мм, 0,8 мм или 1 мм.

Третья высота h3 кривизны 121 в направлении Y высоты предпочтительно находится в диапазоне между 2 и 0,05 мм, более предпочтительно между 1 и 0,05 мм, еще более предпочтительно между 0,5 и 0,05 мм, составляя, например 0,1 мм, 0,12 мм или 0,15 мм.

Первая ширина b1 полого тела 10 профиля в поперечном направлении X предпочтительно находится в диапазоне между 40 и 6 мм, более предпочтительно между 25 и 6 мм, а еще более предпочтительно между 16 и 6 мм, составляя, например 8, 12 или 15,45 мм.

Вторая ширина b2 препятствующего диффузии участка 34 в поперечном направлении X предпочтительно составляет от 10 до 100% от значения первой ширины b1, более предпочтительно - от 30 до 90% от значения первой ширины b1, например, 30, 40, 80, 90% от значения первой ширины. К примеру, при b1=10 мм оно равно b2=5 мм.

Третья ширина (b2-а1)/2, характеризующая перекрытие в поперечном направлении X, составляет предпочтительно около b1-b2, более предпочтительно по меньшей мере 1 мм, а еще более предпочтительно находится в диапазоне между 1 и 10 мм, составляя, например 2, 5, 8 или 10 мм.

Четвертая ширина b4 пластинки 38 слоистого силиката в поперечном направлении X представляет собой промежуточное значение из диапазона между 20 и 10000 нм, например 100, 500 или 5000 нм.

Первое расстояние a1 в поперечном направлении X между армирующими слоями 22, 24 составляет предпочтительно от 10 до 100% от значения первой ширины b1, более предпочтительно находится в диапазоне между 0,9b2 и 0,5b2.

Второе расстояние а2 в поперечном направлении X между соседними пластинками 38 слоистого силиката находится в диапазоне в среднем предпочтительно между 0,1 и 200 нм, более предпочтительно между 0,1 и 50 нм, составляя, например, 1, 3 или 50 нм.

Третье расстояние а3 в направлении Y высоты между двумя соседними пластинками 38 слоистого силиката находится в диапазоне в среднем предпочтительно между 0,1 и 200 нм, более предпочтительно между 0,1 и 50 нм, составляя, например, 1, 3 или 50 нм.

Четвертое расстояние а4 в продольном направлении Z между двумя соседними пластинками 38 слоистого силиката находится в диапазоне в среднем предпочтительно между 0,1 и 200 нм, более предпочтительно между 0,1 и 50 нм, составляя, например, 1, 3 или 50 нм.

Первая толщина d1 первого армирующего слоя 22, выполненного из металлического материала, предпочтительно находится в диапазоне между 0,5 и 0,01 мм, более предпочтительно - между 0,2 и 0,1 мм, составляя, например 0,1, 0,05 или 0,01 мм.

Вторая толщина d2 второго армирующего слоя 24, 124 предпочтительно соответствует первой толщине d1.

Третья толщина d3 препятствующего диффузии участка 34, выполненного из пластмассы со слоистым силикатом, предпочтительно находится в диапазоне между 2 и 0,1 мм, более предпочтительно между 1,2 и 0,4 мм, а еще более предпочтительно - между 1,2 и 0,6 мм, составляя, например, 0,6, 1,0 или 1,2 мм.

Четвертая толщина d4 пластинки 38 слоистого силиката находится в диапазоне в среднем предпочтительно между 0,1 и 10 нм, более предпочтительно между 0,1 и 5 нм, а еще более предпочтительно - между 1 и 5 нм, составляя, например, 1, 2 или 4 нм.

Первая длина 11 удлиняющих участков 26 в поперечном направлении X составляет предпочтительно число, укладывающееся в неравенство 0,1b1 Первая толщина s1 боковых стенок 16, 18 и внешней стенки 14 предпочтительно находится в диапазоне между 1,2 и 0,2 мм, более предпочтительно - между 1,0 и 0,5 мм, составляя, например, 0,5, 0,6 или 0,7 мм. Вторая толщина s2 внутренней стенки 12 предпочтительно находится в диапазоне между 1,5 и 0,5 мм, составляя, например 0,7, 0,8, 0,9 или 1,0 мм. Вторая длина 12 пластинки 38 слоистого силиката в продольном направлении Z находится в диапазоне в среднем предпочтительно между 20 и 20000 нм, составляя, например 100, 500 или 5000 нм. Все отличительные особенности, приведенные в описании и/или формуле изобретения, предназначены для раскрытия по отдельности и независимо друг от друга с целью ограничения объема изобретения вне зависимости от сочетаний этих отличительных особенностей в вариантах выполнения и/или в формуле изобретения. Все диапазоны величин или указания групп охватывают и все возможные промежуточные значения или промежуточные компоненты как включенные в первоначальное описание.

Реферат

В изобретении описан дистанционный профиль для применения в дистанционной рамке (50) стеклопакета, содержащий полое тело (10) профиля, выполненное из первой пластмассы и имеющее камеру (20) для размещения гигроскопичного материала. Полое тело (10) профиля имеет внутреннюю стенку (12), которая в собранном стеклопакете обращена к межстекольному пространству (53) между листами (51, 52) стекла, внешнюю стенку (14), противоположную внутренней стенке (12), первую боковую стенку (16) и вторую боковую стенку (18), противоположную первой боковой стенке (16). Все указанные стенки соединены с образованием камеры (20). Профиль имеет препятствующий диффузии участок (34), выполненный из второй пластмассы со слоистыми силикатами по меньшей мере в виде мере части внешней стенки (14). 2 н. и 14 з.п. ф-лы, 13 ил.

Формула

- полое тело (10) профиля, выполненное из первой пластмассы, образующее камеру (20) для размещения гигроскопичного материала, проходящее в продольном направлении (Z) и имеющее внутреннюю стенку (12), которая в собранном стеклопакете обращена к межстекольному пространству (53) между листами (51, 52) стекла, внешнюю стенку (14), противоположную внутренней стенке (12) в направлении (Y) высоты, перпендикулярном продольному направлению (Z), первую боковую стенку (16) и вторую боковую стенку (18), противоположную первой боковой стенке (16) в поперечном направлении (X), перпендикулярном продольному направлению (Z) и направлению (Y) высоты, причем внутренняя стенка (12), внешняя стенка (14), а также первая и вторая боковые стенки (16, 18) соединены для образования камеры (20), и

- препятствующий диффузии участок (34), по меньшей мере частично образующий диффузионный барьер (36) и выполненный из второй пластмассы, в которую добавлен слоистый силикат, по меньшей мере в виде части внешней стенки (14).

- первый армирующий слой (22), выполненный из первого металлического материала, проходящий в продольном направлении (Z) как единое целое на первой боковой стенке (16), а при необходимости - на отдельных участках внутри нее, и имеющий постоянное поперечное сечение, перпендикулярное продольному направлению (Z), и

- второй армирующий слой (24), выполненный из первого металлического материала, проходящий в продольном направлении (Z) как единое целое на второй боковой стенке (18), а при необходимости - на отдельных участках внутри нее, и имеющий постоянное поперечное сечение, перпендикулярное продольному направлению (Z), а также проходящий на первом расстоянии (a1) от первого армирующего слоя (22),

причем препятствующий диффузии участок (34) проходит по меньшей мере на протяжении первого расстояния (a1) между армирующими слоями (22, 24) и соединен с армирующими слоями (22, 24) с обеспечением сопротивления диффузии для образования диффузионного барьера (36).

Комментарии