Способ получения восстановленной каталитической композиции и восстановленная каталитическая композиция для гидрирования органических соединений - RU2035997C1

Код документа: RU2035997C1

Чертежи

Описание

Изобретение относится к восстановленным каталитическим композициям и способам получения восстановленных медьсодержащих катализаторов и может быть использовано в процессе каталитической гидрогенизации в паровой форме органических кислородсодержащих соединений, в частности, для гидрогенизации сложных эфиров.

Известны композиция и способ ее получения путем восстановления медьсодержащего катализатора

нагреванием его в токе водорода

при температуре до 225оС с последующим выдерживанием в течение часа и охлаждением в токе водорода [1]

Известны композиция и способ ее получения

путем восстановления соосажденного

медьсодержащего катализатора восстановлением водородсодержащим газом при температуре ≈ 200оС с постепенным увеличением концентрации водорода до

100% Обычно наблюдается разогрев

катализатора до 300оС [2]

Известны также композиция и способ ее получения восстановлением никельсодержащего катализатора восстанавливающим газом

при 450оС в течение 8 ч,

в том числе с использованием контролируемой скорости нагрева 50оС/ч [3]

Известны композиция и способ ее получения путем восстановления

медьсодержащего катализатора обработкой его

разбавленным водородом при температуре ниже 250оС.

При этом катализатор вначале нагревают в азоте до 150оС, а затем

восстанавливают водородом при возрастающей его

концентрации при температуре, не превышающей 240оС. Затем азотоводородную смесь удаляют и заменяют синтез-газом. Восстановление проводят при

давлении 50 атм и скорости газового потока 40,

000 ч-1 [4]

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемым являются композиция и способ получения

восстановленной медьсодержащей композиции путем

быстрого нагревания катализатора до конечной температуры восстановления с последующим поддержанием этой температуры на постоянном уровне в течение

всего периода восстановления [5]

При этом,

например, для меднохромового катализатора после быстрого повышения температуры до 175оС в атмосфере азота в течение 8 ч через

катализатор пропускают водородсодержащую смесь (2% водорода в

азоте) при давлении 42 ати, затем концентрацию водорода увеличивают до 10% за 16 ч, заменяют чистым водородом и продолжают восстановление

в течение 12 ч при том же давлении.

Известные способы восстановления не позволяют добиться повышения активности с контролируемой селективностью катализатора в процессе гидрирования.

Целью предлагаемого изобретения является получение катализатора с повышенной активностью и селективностью.

Цель достигается тем, что восстановленную каталитическую композицию, содержащую медь и алюминий, получают путем восстановления гомогенной смеси оксидов меди и алюминия при нагревании в присутствии восстанавливающего газа в условиях активации с постепенным увеличением температуры от начального значения 40-75оС до конечного значения 150-250оС.

Отличительными признаками изобретения являются проведение реакции соосаждения меди и алюминия из их водорастворимых солей с образованием осадка, сушки и кальцинирования, использование начальной температуры восстановления ≈ 50оС, и конечной 180оС, скорости увеличения температуры 3-18 или 3-6оС/ч, использование при восстановлении комбинации различных скоростей увеличения температуры, а также массовое соотношение меди и алюминия в катализаторе в пределах от 90:10 до 10:90 в пересчете на элементы, полученное при соосаждении элементов из их соединений.

Отличием предлагаемых композиции и способа является также использование для восстановления гомогенной смеси оксидов меди и алюминия и восстановление путем постепенного нагревания в присутствии восстанавливающего газа в условиях активации при постепенном увеличении температуры от начального значения 40-75о С до конечного значения 150-250оС.

Предлагаемый способ обеспечивает высокую степень превращения исходного эфира и возможность получать желательные продукты, например при гидрировании диэтилмалеата-этанол, тетрагидрофуран, 1,4-бутанол и γ -бутиролактон.

Предлагаемый катализатор представляет собой восстановленное соединение меди и алюминия. Весовые соотношения Cu:Al в активных катализаторах составляют (90-10):(10-90), наиболее предпочтительны весовые соотношения (75-25): (25-75).

Катализатор может быть получен путем контролируемого восстановления более или менее однородной смеси оксидов меди и алюминия. Исходный материал для катализатора может быть получен осаждением из водорастворимых смесей и/или смешиванием тонкоизмельченных оксидов меди и алюминия в нужном весовом соотношении. Предпочтительным является соосаждение.

К числу рассматриваемых водорастворимых солей относятся хлориды, сульфаты, лактаты и нитраты меди и алюминия. Предпочтительными являются нитратные соли каждого компонента. Соосаждение меди и алюминия из раствора их солей может быть индуцировано за счет добавления водного раствора карбоната натрия. Осажденные соли высушивают при слегка повышенной температуре, например 80-120оС, и кальцинируют на воздухе при температуре приблизительно 350-450оС в течение 3-х ч с образованием материала, являющегося исходным сырьем для получения катализатора и содержащего однородную смесь оксидов меди и алюминия.

Предлагаемые катализаторы получают нагреванием кальцинированной соли меди и алюминия в восстанавливающей атмосфере при постоянно увеличивающейся температуре, при этом начальная температура составляет примерно 40-75о С, а конечная примерно 150-250оС (предпочтительно примерно 160-220оС). В наиболее оптимальном варианте начальная температура составляет приблизительно 50оС, а конечная примерно 180оС. Температуру постепенно увеличивают, обычно путем повышения температуры восстанавливающей атмосферы со скоростью не выше 24оС/ч (0,4оС/мин), предпочтительно 3-18оС/ч (около 0,05-0,3оС/мин). Скорость нагревания и условия выбирают таким образом, чтобы получить каталитическую композицию, обладающую высокой активностью с точки зрения максимальной эффективности гидрогенизации, например, в отношении образования спиртов. Однако в определенных случаях, например при гидрогенизации сложных диэфиров, таких как диалкилмалеаты, желательно оптимизировать условия ведения реакции восстановления таким образом, чтобы получить катализатор, стимулирующий образование одного или нескольких продуктов гидрогенизации. Например, в случае гидрогенизации диэтилмалеата условия восстановления могут выбираться с целью получения катализатора, стимулирующего образование тетрагидрофурана или гамма-бутиролактона в большей степени, чем этанола или 1,4-бутандиола.

Скорость нагревания также должна выбираться с целью минимизации или предотвращения подъема температуры катализатора в результате экзотермической реакции, который может произойти при восстановлении катализаторов Cu-Al.

Процесс восстановления может регулироваться во избежании экзотермического эффекта путем сравнения скорости изменения температуры слоя катализатора с возможной скоростью увеличения температуры при отсутствии экзотермического восстановления, являющегося следствием нагревания с помощью внешних средств, например нагретого восстанавливающего газа, резисторных нагревателей, расположенных вокруг и/или проходящих через слой катализатора и т.д.

При необходимости для получения предлагаемого катализатора, применяется переменная скорость увеличения температуры, например за счет комбинирования различных скоростей увеличения температуры в указанных пределах. Так, восстановление исходного материала для получения катализатора может осуществляться в течение первых 2-х ч при скорости увеличения температуры 0,06оС/ч, а затем в последующие 3 ч при скорости 0,5оС/ч и т.д.

Восстанавливающими газами, помимо известных, являются водород, моноксид углерода и их смеси. Восстанавливающий газ можно подавать под давлением примерно 1-20 атм и в смеси с инертным газом. Если используется инертный газ, то объемное соотношение восстанавливающего и инертного газов может составлять примерно (0,1-20): (10-1). К числу подходящих инертных газов относятся азот, аргон и метан. Среднечасовая скорость подачи газа на стадии восстановления может находиться в пределах примерно от 100 до 100000 ч-1.

Продолжительность периода восстановления зависит от начальной и конечной температуры на этой стадии и скорости ее увеличения. Обычно восстановление (активация) исходного материала для получения катализатора длится в течение 12-48 ч. Полученный катализатор пригоден для катализирования гидрогенизации органических соединений, содержащий связанный кислород, в частности сложных эфиров, для производства различных целевых продуктов, в том числе спиртов.

Получение исходного материала для изготовления катализатора.

Приготовление активного катализатора реакции гидрогенизации начинают с получения каталитической композиции, являющейся исходным материалом для его образования. Затем этот исходный материал подвергают активирующей (восстанавливающей) обработке в тщательно контролируемых условиях в соответствии с предлагаемым изобретением.

Исходный материал для получения катализатора может быть получен путем растворения нитрата меди и нитрата алюминия в деионизированной воде при температуре 25оС. Раствор солей этих металлов и второй раствор карбоната натрия нагревают раздельно до температуры примерно 45-75оС. Раствор карбоната быстро добавляют к раствору солей металлов при интенсивном перемешивании, для того чтобы вызвать осаждение. Осажденную смесь перемешивают в процессе охлаждения до температуры 25оС. Затем осадок отделяют, промывают деионизированной водой, высушивают на воздухе при повышенной температуре, например 80-120оС, а затем кальцинируют на воздухе при температуре 300-550оС. Полученный продукт, содержащий исходный материал для образования катализатора, прессуют в форме пеллет и измельчают до частиц размером примерно 30-40 меш. При необходимости стадии высушивания и кальцинирования могут быть объединены.

П р и м е р 1. Исходный материал для получения катализатора Cu(54): Al(46) готовят следующим образом. Первый раствор (раствор А) получают растворением соответствующих количеств Сu(NO3)2˙3H2O 10,2 г и Al(NO3)3˙9H2O 39,22 г в 200 мл деионизированной воды (25оС). Второй раствор (раствор В) получают растворением Na2CO3 30 г в 100 мл деионизированной воды (25оС). Растворы А и В нагревают до температуры 60оС. Затем раствор В быстро добавляют при интенсивном перемешивании к раствору А, что приводит к образованию осадка. Эту смесь перемешивают в течение 3-х ч, при этом температура ее снижается до 25оС. Осадок отделяют и промывают в 1000 мл деионизированной воды (25оС). Затем осадок высушивают на воздухе при температуре 100оС в течение 18-ти ч и кальцинируют также на воздухе при температуре 400оС в течение 2-х ч. Полученный материал, представляющий собой исходное сырье для приготовления катализатора, прессуют в пеллеты и измельчают до частиц размеpом 30/40 меш. Другие композиции могут быть получены аналогичным образом.

Исходные материалы для получения катализатора гидрогенизации, использованные в последующих примерах, готовили таким же способом, но изменяли количества ингредиентов.

Процессы восстановления и гидрогенизации.

Приготовленный исходный материал для получения катализатора затем восстанавливают в соответствии с предлагаемым изобретением. Если нет других указаний, то для активации катализатора используют следующие стандартные условия. Загружают 0,5 или 1 см3 исходного материала для получения катализатора (невосстановленного) в заднюю треть реакционной трубы из нержавеющей стали. Реакционная труба представляет собой U-образную конструкцию, первые две трети которой заполнены шариками из инертного стекла. Эта передняя секция является зоной предварительного подогрева газа и жидкости. Исходный материал для получения катализатора активируют in situ смесью, содержащей 0,5% водорода в потоке азота при стандартной среднечасовой объемной скорости подачи газа (GHSV) 1800 ч-1. Начальная температура при этом составляет примерно 50оС, а затем ее постепенно увеличивают со скоростью 0,05оС/мин (3оС/ч) 0,1оС/мин (6оС/ч) примерно до 180оС в печи, оборудованной таким образом, чтобы можно было использовать четыре реакционные трубы.

После завершения активации начинают подавать чистый водород, а давление и скорость потока регулируют в соответствии с требующимися для гидрогенизации условиями. Если нет других указаний, то в следующих примерах используют стандартные условия гидрогензации. Скорость подачи жидкого сырья, т.е. сложного эфира с разбавителем (гексаном), регулируют до достижения нужного уровня в 0,6 ч-1. Объемное соотношение разбавителя и сырья в примерах составляет 1: 1. В результате прохождения через секцию предварительного нагревания эфиров сырье испаряется и контактирует с катализатором в паровой фазе. Гидрогенизацию проводят при стандартных условиях, характеризующихся температурой 220оС, давлением 450 фунт/кв.дюйм, среднечасовой объемной скоростью подачи жидкости 0,6 ч-1, газа 15000 ч-1. Эти условия реакции гидрогенизации поддерживают в течение 20 ч. В первые 4 ч продукты гидрогенизации собирают путем пропускания реакционного потока через ряд конденсационных ловушек, содержащих изопропанол при температуре 0-(-75)оС. Продукты анализируют с помощью капиллярного газового хроматографа, используя капилляры с размерами 30х0,32 мм. Количественные показатели для продуктов в примерах показаны в мас. при этом не учитывается изопропанол или инертный разбавитель.

В табл.1-8 приводятся показатели весового содержания компонентов (в процентах) в потоке гидрогенизированного продукта, в том числе этанола (ЕtOH), тетрагидрофурана (ТНF), бутанола (ВиОН), гамма-бутиролактона (g-BI), 1,4-бутандиола (ВD) и диэтилсукцината (DES). Уровень DES, являющегося нежелательным соединением в продукте гидрогенизации, указывает на степень активности катализатора. Более низкие уровни DES в продукте гидрогенизации свидетельствуют о более высокой активности катализаторов этого процесса.

Примеры 1-8 подтверждают, что использованный способ активации катализатора оказывает существенное влияние на его эксплуатационные свойства. Катализаторы получают путем активации исходных материалов для их производства в соответствии со способом [5] для медно-хромитного катализатора. В примерах 1-3 и 5-7 исходный материал для получения катализатора нагревают с низкой постоянной скоростью таким образом, чтобы температура его постепенно увеличивалась от 50 до 180оС в присутствии восстанавливающей смеси газов, содержащей 1% Н2 в N2. В примерах 4 и 8 исходный материал для получения катализатора быстро нагревают (в течение 10 мин) до температуры 150оС в атмосфере азота, содержащей 0,5% Н2, и выдерживают при этой температуре в течение 22-х ч. Указано время, необходимое для нагревания до 50 до 180оС с заданной скоростью.

В табл. 1 приведены данные о влиянии скорости нагревания катализатора в процессе активации (восстановления) на его эксплуатационные свойства при гидрогенизации диэтилмалеата в стандартных условиях. Весовые соотношения элементов катализатора даны в скобках.

В сравнении с процессом восстановления, проводимым при постоянной температуре [5] катализатор Cu(70):Al(30) не проявляет максимальной активности в случае, когда его нагревают с той же скоростью, что и катализатор Cu(54): Al(46). Исходя из количества DES в получаемой смеси продуктов, можно отметить, что катализаторы по примерам 3 и 6, активированные в соответствии с предлагаемым изобретением, обеспечивают получение смеси продуктов более желательного состава, чем катализаторы по примерам 4 и 8.

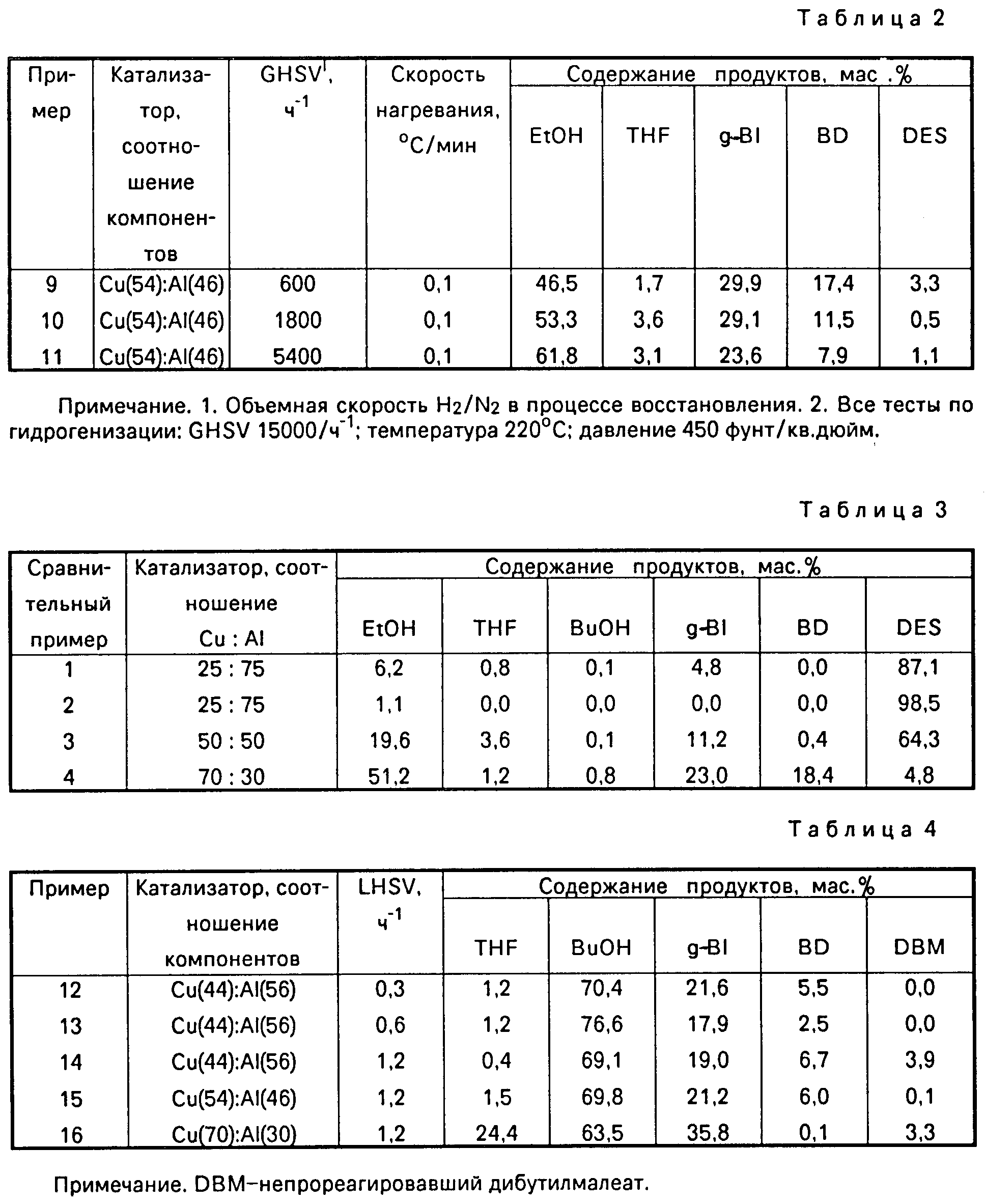

П р и м е р 9-11 иллюстрируют влияние изменения среднечасовой объемной скорости подачи газовой смеси Н2(N2) 1% при постоянной скорости нагревания на гидрогенизационную активность катализатора Cu-Al.

Исходные материалы для получения катализаторов нагревают со скоростью 0,1оС/мин от 50 до 180oС, варьируя среднечасовую объемную скорость подачи газа (1% Н2 в N2) в пределах 600-5400 ч-1. Активированные катализаторы испытывают, используя в качестве эфирного сырья диэтилмалеат при стандартных условиях гидрогенизации. Результаты приведены в табл.2.

Теоретически в случае бесконтрольного проведения реакции восстановления

выделяющееся

в силу ее экзотермического характера тепло может вызвать чрезмерно быстрое ее протекание, что оказывает неблагоприятное воздействие на эксплуатационные свойства восстановленного

катализатора.

Образование тепла происходит в соответствии со следующим уравнением:

CuO+H2 __→ Cuo+ H2O+ тепло

Как видно из

табл. 2, объемная

скорость подачи газа на стадии восстановления оказывает влияние на уровень активности получаемого катализатора. Предпочтительная комбинация объемной скорости подачи

восстанавливающего газа и скорости

нагревания при активации конкретного исходного материала для получения катализатора может быть определена экспериментально.

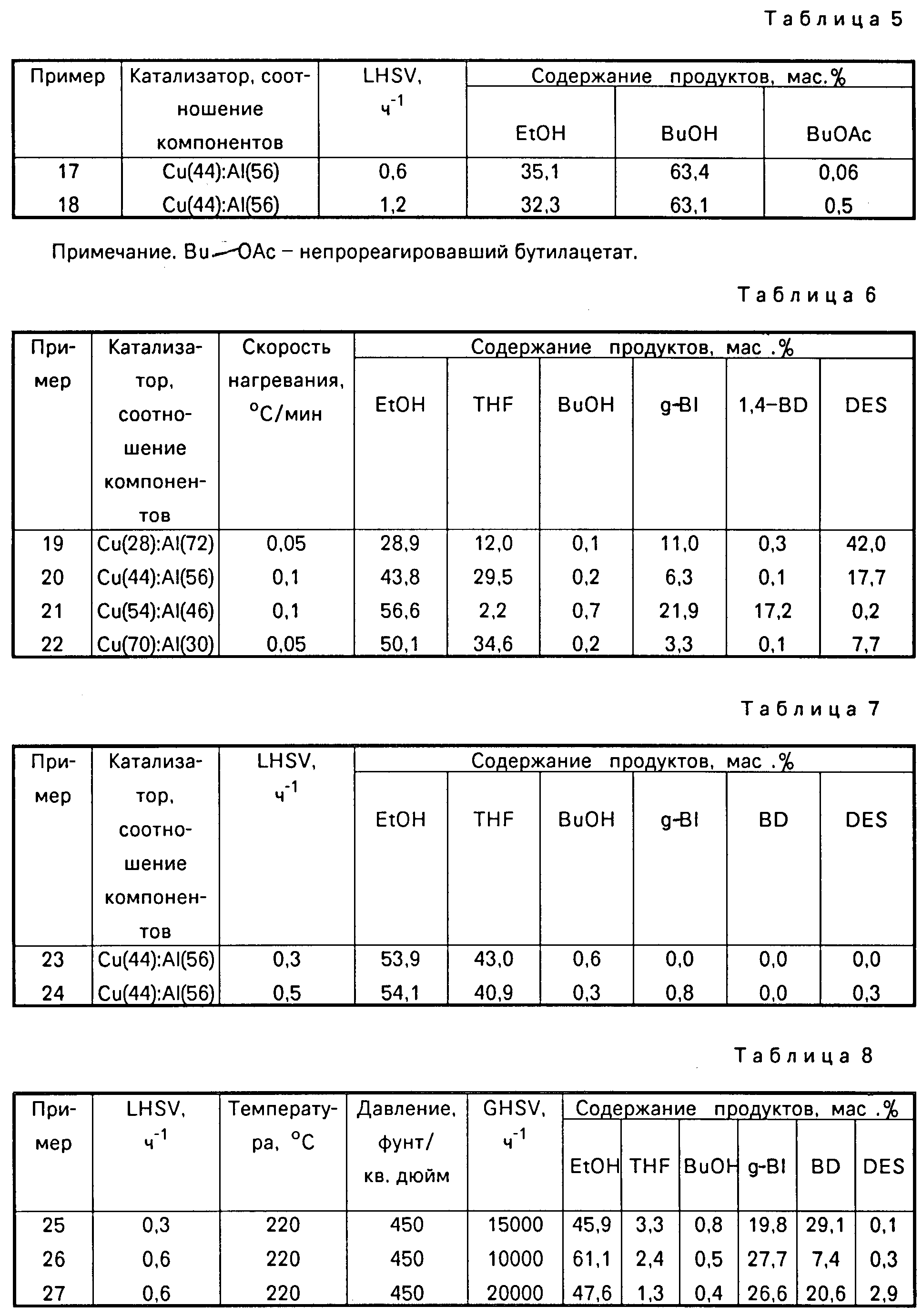

Сравнительные примеры 1-4. Неоднородные катализаторы Cu-Al получают путем насыщения оксида алюминия Al2O3 различными количествами меди. В сравнительных примерах 1, 3 и 4 гетерогенные катализаторы получают путем насыщения Al2 O3 водным раствором нитрата меди. В сравнительном примере 2 катализатор получают известным способом начального увлажнения. Сравниваемые катализаторы восстанавливают при постепенном увеличении температуры со скоростью 0,1оС/мин в интервале 50-180оС. В присутствии этих восстановленных неоднородных катализаторов проводят гидрогенизацию диэтилмалеата в стандартных условиях, характеризующихся температурой 220оС, давлением 450 фунт/кв.дюйм и среднечасовой объемной скоростью подачи газа 15000 ч-1. Результаты приведены в табл.3.

Неоднородные катализаторы, полученные нанесением меди на носитель из оксида алюминия, обладают худшими свойствами, чем гомогенные катализаторы Cu-Al, полученные, например, соосаждением, поскольку при их применении образуется смесь продуктов, содержащая большее количество DES и меньшее количество таких целевых продуктов, как 1-4-бутандиол, гамма-бутандиол, гамма-бутиролактон или ТНF.

П р и м е р ы 12-16. Катализаторы Cu-Al, полученные в соответствии с данным изобретением, используют при гидрогенизации дибутилмалеата (DBM). Катализаторы получают соосаждением активируют при постепенном увеличении температуры со скоростью 0,1оС/мин в интервале 50-180оС в примерах 12 и 14 и со скоростью 0, 05оС/мин в примерах 13, 15 и 16. Реакцию гидрогенизации проводят в стандартных условиях, характеризующихся температурой 220оС, давлением 450 фунтов/кв.дюйм и среднечасовой скоростью подачи газа 15000 ч-1. Результаты приведены в табл.4.

П р и м е р ы 17-18. Проводят гидрогенизацию бутилацетата (ВuOAc). Целевые продукты (этанол и н-бутанол) получают по следующей реакции; CH3 C/O/OCH2CH2CH2CH3+H2<196>>>CH3CH2OH+ CH3CH2OH+CH3CH2 CH2OH. Результаты приведены в табл.5.

Исходные материалы для получения катализаторов восстанавливают в стандартных условиях. Реакцию гидрогенизации также проводят в стандартных условиях, характеризующихся температурой 220оС, давлением 450 фунт/кв.дюйм и среднечасовой скоростью подачи газа 15000 ч-1.

Результаты свидетельствуют о том, что сложные моноэфиры легко гидрогенизируютcя в присутствии катализаторов Cu-Al.

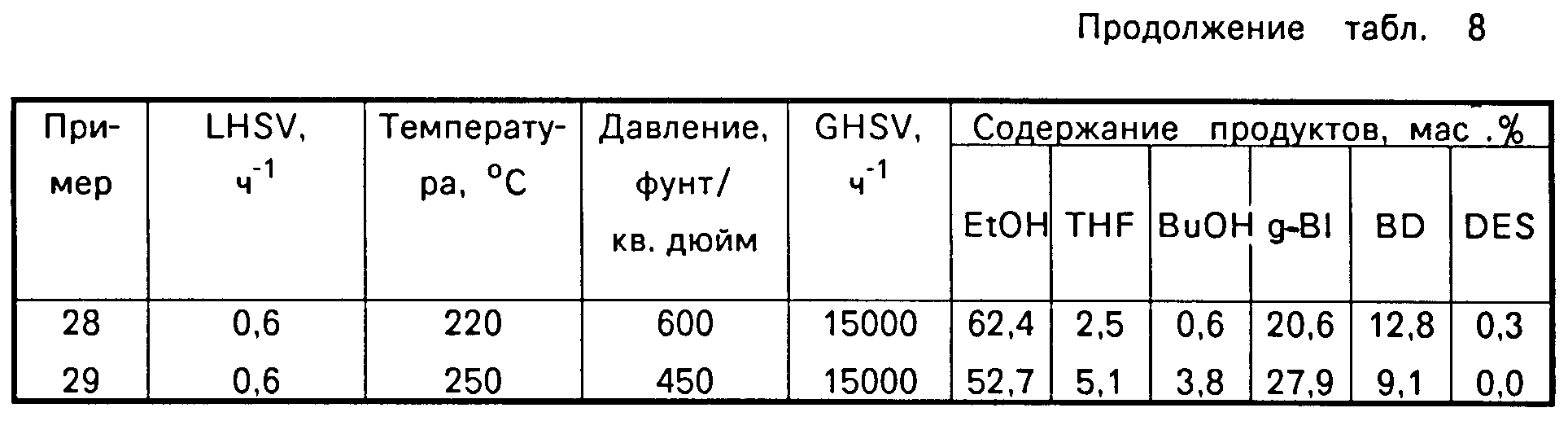

П р и м е р ы 19-22. Исходные материалы для катализаторов Cu-Al различного состава получают в соответствии с предлагаемым способом. Исходные материалы для катализаторов Cu-Al различного состава восстанавливают при скоростях нагревания, приведенных в табл.6, в температурном интервале 50-180oС. Гидрогенизацию диэтилмалеата проводят в стандартных условиях. Результаты приведены в табл.6.

П р и м е р ы 23-24. Эксплуатационные свойства катализатора Cu(46): Al(56), полученного и активированного в соответствии с предлагаемым способом, исследуют в процессе гидрогенизации диэтилмалеата при стандартных условиях с тем исключением, что среднечасовую скорость подачи жидкости (LHSV) изменяют в пределах 0,3-0,5 ч-1. Результаты приведены в табл.7.

П р и м е р ы 25-29. Катализатор Cu(54):Al(46) по примерам 23 и 24 исследуют в различных рабочих условиях гидрогенизации. Результаты представлены в табл.8.

Реферат

Сущность изобретения: продукт-восстановленную каталитическую композицию, содержащую медь и алюминий, получают восстановлением гомогенной смеси оксидов меди и алюминия при нагревании в присутствии восстанавливающего газа в условиях активации при постепенном увеличении температуры от 40 - 75°С до 150 - 250°C. При этом перед восстановлением осуществляют соосаждение меди и алюминия из их водорастворимых солей с образованием осадка, высушивают и кальцинируют осадок, скорость восстановления составляет 3 -18°С/ч, в частности 3 - 6°С/ч. Проводят соосаждение катализатора с последующим его восстановлением при постепенном увеличении температуры от 50 до 180 °С. Восстановление ведут при использовании различных скоростей увеличения температуры, массовое соотношение меди и алюминия составляет от 90:10 до 10:90. Изобретение позволяет получить катализатор с повышенной активностью и селективностью. 2 с. и 11 з.п. ф-лы, 8 табл.

Комментарии