Способ и устройство для изготовления трехслойного изоляционного стеклопакета - RU2679879C1

Код документа: RU2679879C1

Чертежи

Описание

Данное изобретение касается способа изготовления трехслойного изоляционного стеклопакета, устройства для осуществления предлагаемого изобретением способа, трехслойного изоляционного стеклопакета, изготовленного предлагаемым изобретением способом, и его применения.

Теплопроводность стекла примерно в 2-3 раза ниже, чем бетона или подобных строительных материалов. Однако, так как стекла в большинстве случаев являются значительно более тонкими, чем сравниваемые элементы из камня или бетона, здания обычно теряют большую часть тепла через наружное остекление. Необходимые затраты на отопление и установки кондиционирования составляют долю расходов на содержание здания, которую нельзя недооценивать. Кроме того, в рамках строгих строительных норм и правил требуется пониженное выделение двуокиси углерода. Важным подходом к решению проблемы являются трехслойные изоляционные стеклопакеты, от которых - прежде всего в свете постоянно растущих цен на сырье и строгих законодательных ограничений в области охраны окружающей среды - уже нельзя отказаться при строительстве жилых и общественных зданий. Трехслойные изоляционные стеклопакеты составляют поэтому все большую долю установленных остеклений.

Трехслойные изоляционные стеклопакеты как правило содержит три листа из стекла или полимерных материалов, которые отделены друг от друга двумя отдельными дистанцирующими элементами (Spacer). При этом на двойное остекление с помощью дополнительного дистанцирующего элемента устанавливается еще одно стекло. При монтаже такого рода тройного остекления действует очень узкий заданный диапазон допусков, так как оба дистанцирующих элемента должны устанавливаться точно на одну и ту же высоту. Таким образом, монтаж тройных остеклений по сравнению с двойными остеклениями является существенно более затратным, поскольку либо необходимо подготовить дополнительные установочные узлы для монтажа еще одного стекла, либо потребуется продолжительное многократное проведение классической установки.

В EP 0 852 280 A1 раскрыт дистанцирующий элемент двойного изоляционного остекления. Дистанцирующий элемент содержит металлическую пленку на поверхности приклеивания и стекловолокно в полимерном материале основного тела. Такого рода дистанцирующие элементы обычно находят применение и в трехслойных изоляционных стеклопакетах, причем первый дистанцирующий элемент устанавливается между первым внешним стеклом и внутренним стеклом, а второй дистанцирующий элемент монтируется между вторым внешним стеклом и внутренним стеклом. Оба дистанцирующих элемента при этом должны быть размещены конгруэнтно, чтобы обеспечить оптически привлекательный внешний вид.

В публикации WO 2010/115456 A1 раскрыт дистанцирующий элемент с несколькими полостями для многослойных стеклопакетов, содержащих два внешних стекла и одно или несколько средних стекол, которые размещены в приемном профиле в форме паза. Дистанцирующий элемент при этом может быть изготовлен как из полимерных материалов, так и из прочных металлов, таких как высококачественная сталь или алюминий. Среднее стекло многослойных стеклопакетов зафиксировано в пазе предпочтительно первичным уплотнением, в частности, клеем на бутиловой основе, на основе акрилатов или клеем-расплавом. Благодаря такой фиксации первичным уплотнением предотвращается воздухообмен между камерами многослойного стеклопакета.

В DE 10 2009 057 156 A1 описан трехслойный изоляционный стеклопакет, содержащий жесткий на сдвиг дистанцирующий элемент, который жестко на сдвиг соединен высокопрочным клеящим средством с обоими внешними стеклами. Дистанцирующий элемент имеет паз, в котором зафиксировано среднее стекло тройного остекления. Такая фиксация обеспечивается, например, посредством бутилового уплотнения в пазе. Оба промежутка между стеклами герметично запечатаны относительно друг друга.

Описанные в WO 2010/115456 A1 и DE 10 2009 057 156 A1 дистанцирующие элементы, у которых в пазе может быть размещено третье стекло, обладают тем преимуществом, что должен быть установлен только один единственный дистанцирующий элемент, и тем самым отпадает этап юстировки двух отдельных дистанцирующих элементов, как при обычном тройном остеклении. Оба документа описывают фиксацию средних стекол с помощью уплотнения, так что воздухообмен между внутренними промежутками между стеклами предотвращается, и оба промежутка между стеклами герметично изолированы относительно друг друга. Недостатком здесь является то, что между отдельными промежутками между стеклами не может происходить выравнивание давления. При разностях температур между обращенным к внутренней стороне здания промежутком между стеклами и обращенным к внешней стороне здания промежутком между стеклами возникают перепады давления между обоими промежутками между стеклами. Если промежутки между стеклами герметично запечатаны, то не может происходить никакого выравнивания, вследствие чего может возникать высокая нагрузка на среднее стекло. Для повышения стабильности средних стекол должны использоваться более толстые и/или предварительно напряженные стекла. Это ведет к повышению стоимости материала и увеличению расходов на изготовление.

Из публикаций WO 2014/198429 A1 и WO 2014/198431 известны изоляционные остекления и способ изготовления трехслойных изоляционных стеклопакетов. Согласно известному способу изготовления трехслойного изоляционного стеклопакета внутреннее или третье стекло вставляют в паз дистанцирующего элемента, затем первое стекло помещают на первую контактную поверхность для стекла, а второе стекло помещают на вторую контактную поверхность для стекла дистанцирующего элемента, и после этого конструкцию из стекол и дистанцирующего элемента спрессовывают.

К изготовлению трехслойных изоляционных стеклопакетов предъявляется требование повышения производительности. Сегодня уже можно обычными способами изготовить трехслойные изоляционные стеклопакеты с фиксацией средних стекол без внутренних напряжений. Недостатком обычных способов является требующее много времени соединение трех отдельных стекол.

Задача данного изобретения заключается в том, чтобы предложить экономичный и экологичный способ изготовления трехслойного изоляционного стеклопакета с фиксацией средних стекол без внутренних напряжений.

Поставленная перед данным изобретением задача согласно изобретению решается посредством способа изготовления трехслойного изоляционного стеклопакета с признаками независимого пункта 1 формулы изобретения. Предпочтительные варианты выполнения изобретения раскрыты в зависимых пунктах формулы.

Задача, положенная в основу данного изобретения, согласно изобретению решается в способе изготовления трехслойного изоляционного стеклопакета, при котором по меньшей мере

a) одно стекло вставляют в паз дистанцирующего элемента, и этот дистанцирующий элемент формируют в дистанционную рамку, которая обрамляет стекло, и эту дистанционную рамку со средними стеклами устанавливают между первым внешним стеклом и вторым внешним стеклом,

b) первое стекло соединяют с первой контактной поверхностью для стекла дистанционной рамки, а второе стекло соединяют со второй контактной поверхностью для стекла дистанционной рамки верхними кромками и боковыми кромками, а нижние кромки первого внешнего стекла и второго внешнего стекла отгибают наружу,

c) промежутки между стеклами снизу заполняют защитным газом, и

d) конструкцию из стекол и дистанционной рамки герметизируют и спрессовывают.

Посредством предлагаемого изобретением способа изготовления трехслойного изоляционного стеклопакета предварительно изготовленная дистанционная рамка с предварительно установленными внутренними стеклами предпочтительным образом соединяется с внешними стеклами. Вследствие этого получается модуль из дистанцирующего элемента и внутреннего или третьего стекла.

Дистанцирующий элемент и внутренние стекла соединяются с первым и вторым внешними стеклами. На этом этапе одновременно происходит заполнение тройного стеклопакета защитным газом. Изоляционное остекление заполняется защитным газом, предпочтительно инертным газом, предпочтительно аргоном или криптоном, которые существенно снижают коэффициент теплопередачи в промежутке между стеклами изоляционного остекления.

Устройство для осуществления предлагаемого изобретением способа представляет собой двухштемпельный пресс, в котором позиционируются внешние стекла и с помощью которого эти стекла частично отгибаются, чтобы сделать возможным заполнение газом. Одновременно в пресс подается предварительно подготовленный защитный газ. Трехслойный изоляционный стеклопакет так же одновременно спрессовывается.

За счет сокращения рабочего цикла изготовления предлагаемый изобретением способ изготовления трехслойного изоляционного стеклопакета становится существенно экономичнее.

В одном предпочтительном варианте реализации данного изобретения способ изготовления трехслойного изоляционного стеклопакета включает в себя одновременно следующие этапы:

- кромки первых стекол и вторых стекол отгибают наружу, и

- промежутки между стеклами снизу заполняют защитным газом.

Один предпочтительный вариант осуществления изобретения представляет собой способ изготовления трехслойного изоляционного стеклопакета, при котором кромки внешних стекол, т.е. первых стекол и вторых стекол отгибаются наружу, и затем этот модуль, т.е. система из дистанционной рамки и средних стекол вставляется между первым стеклом и вторым стеклом. Этот способ представляет собой одну предлагаемую изобретением альтернативу.

Оба варианта способа являются предлагаемыми изобретением решениями. Для осуществления предлагаемого изобретением способа нужно синхронно производить существенно больше этапов способа, чтобы ускорить весь процесс и повысить рабочий ритм, и тем самым сократить среднее время, за которое единица количества покидает производственную систему.

Один предпочтительный вариант осуществления изобретения представляет собой способ изготовления трехслойного изоляционного стеклопакета, при котором нижняя кромка отгибается наружу на 2-10 мм. При отгибе в этом диапазоне достигаются хорошие результаты.

Один предпочтительный вариант осуществления изобретения представляет собой способ изготовления трехслойного изоляционного стеклопакета, при котором нижняя кромка отгибается наружу на 4-6 мм. При отгибе в этом диапазоне достигаются очень хорошие результаты.

Один предпочтительный вариант осуществления изобретения представляет собой способ изготовления трехслойного изоляционного стеклопакета, при котором нижняя кромка отгибается наружу присасывающим устройством. Присасывающее устройство представляет собой щадящее и эффективное устройство для гибки.

Один предпочтительный вариант осуществления изобретения представляет собой способ изготовления трехслойного изоляционного стеклопакета, при котором промежутки между стеклами заполняются защитным газом снизу через зазор, образованный путем отгиба кромок. Таким образом эти промежутки могут очень быстро и эффективно заполняться защитным газом.

Один предпочтительный вариант осуществления изобретения представляет собой способ изготовления трехслойного изоляционного стеклопакета, при котором промежутки между стеклами заполняются инертным газом, предпочтительно аргоном, криптоном или их смесями. Благодаря инертным газам коэффициент теплопередачи в промежутках между стеклами изоляционного остекления благоприятным образом снижается. Эти инертные газы вследствие их высокого удельного веса особенно хорошо подходят для заполнения указанных промежутков.

Кроме того, задача данного изобретения решается посредством устройства для осуществления способа изготовления трехслойного изоляционного стеклопакета, которое содержит

- станину, в которую вставляется дистанционная рамка со средними стеклами, а также первое стекло и второе стекло,

- присасывающее устройство, с помощью которого нижние кромки первого стекла и второго стекла отгибаются наружу,

- устройство для заполнения газом, посредством которого промежутки между стеклами снизу заполняются защитным газом через зазор, образованный при отгибе нижних кромок, и

- прессующее устройство, с помощью которого кромки первого стекла и второго стекла по периметру спрессовываются с первой контактной поверхностью для стекла и со второй контактной поверхностью для стекла дистанционной рамки.

С помощью такого двухштемпельного прессующего устройства внешние стекла по верхним кромкам и боковым кромкам могут припрессовываться к контактной поверхности для стекол дистанционной рамки, а нижние кромки этих стекол сначала отгибаются наружу для заполнения защитным газом, и затем, после заполнения тоже припрессовываются к контактной поверхности для стекла дистанционной рамки.

Один предпочтительный вариант реализации данного изобретения представляет собой устройство для осуществления способа изготовления трехслойного изоляционного стеклопакета, в котором присасывающее устройство имеет по меньшей мере две вакуумные присоски на нижних кромках стекол. С помощью этого устройства указанные промежутки могут щадящим образом эффективно заполняться защитным газом.

Один предпочтительный вариант реализации данного изобретения представляет собой устройство для осуществления способа изготовления трехслойного изоляционного стеклопакета, причем устройство для заполнения газом имеет собственный дополнительный дистанцирующий элемент. С помощью этого устройства указанные промежутки могут щадящим образом эффективно заполняться защитным газом.

Кроме того, задача данного изобретения решается посредством трехслойного изоляционного стеклопакета, содержащего по меньшей мере

- одно обрамленное дистанционной рамкой стекло, причем это стекло вставлено в паз дистанцирующего элемента, и этот дистанцирующий элемент по периметру сформирован в дистанционную рамку,

- одно первое стекло помещено на первую контактную поверхность для стекла дистанционной рамки, а одно второе стекло помещено на вторую контактную поверхность для стекла дистанционной рамки,

- промежутки между стеклами снизу заполнены защитным газом,

- эта конструкция из стекол и дистанционной рамки запечатана и спрессована, и

- внешняя область между наружной поверхностью дистанционной рамки и внешними кромками стекол по периметру содержит внешнюю изоляцию.

Предлагаемый изобретением трехслойный изоляционный стеклопакет предпочтительно используется в строительстве и архитектуре для внутренних и внешних частей сооружений.

В дальнейшем изобретение поясняется более подробно с привлечением чертежей, иллюстрирующих примеры выполнения. Эти чертежи дают чисто схематичное представление без соблюдения масштаба. Они никоим образом не ограничивают данное изобретение. На чертежах показано следующее.

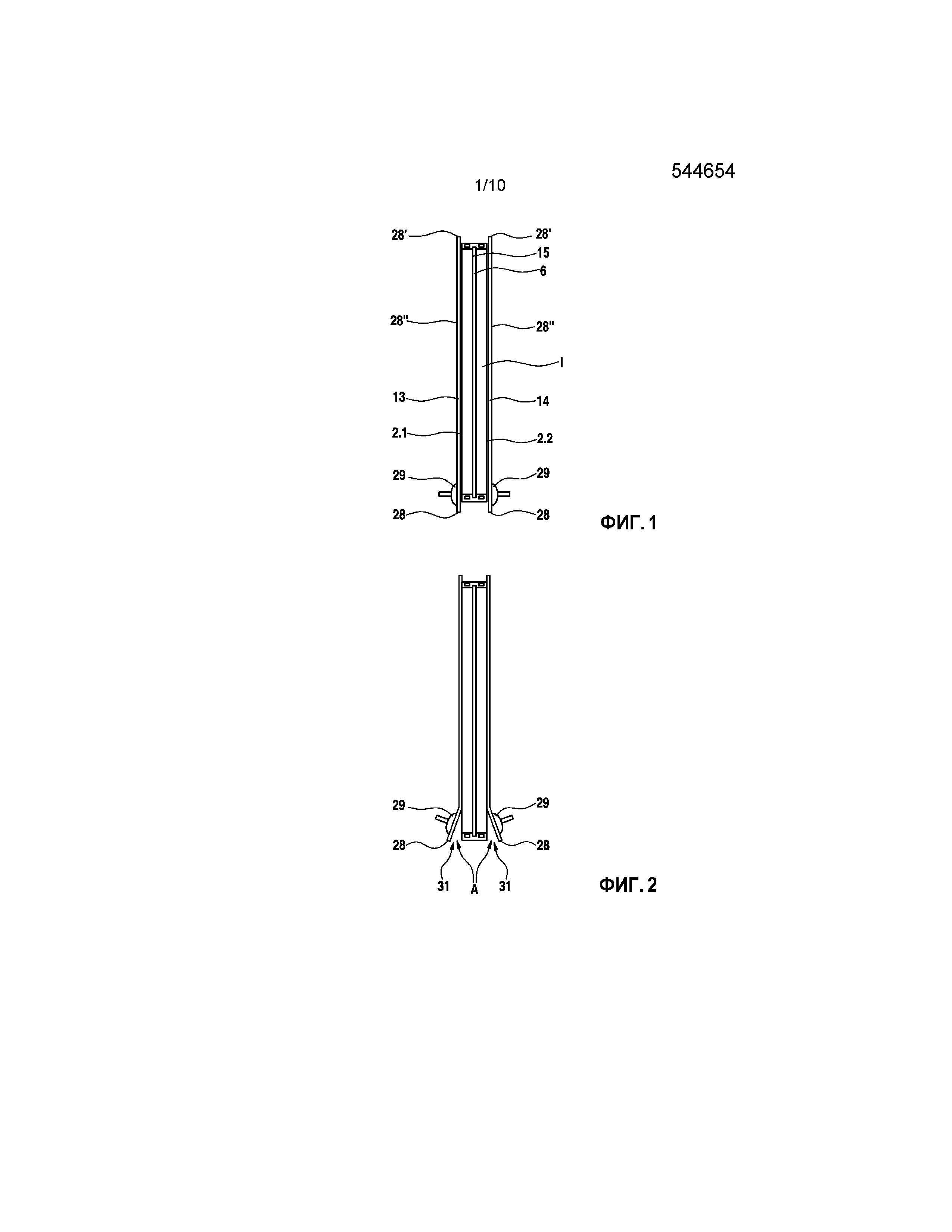

Фиг. 1 - поперечное сечение предлагаемого изобретением изоляционного остекления, схематично первый этап способа,

Фиг. 2 - поперечное сечение предлагаемого изобретением изоляционного остекления, схематично второй этап способа,

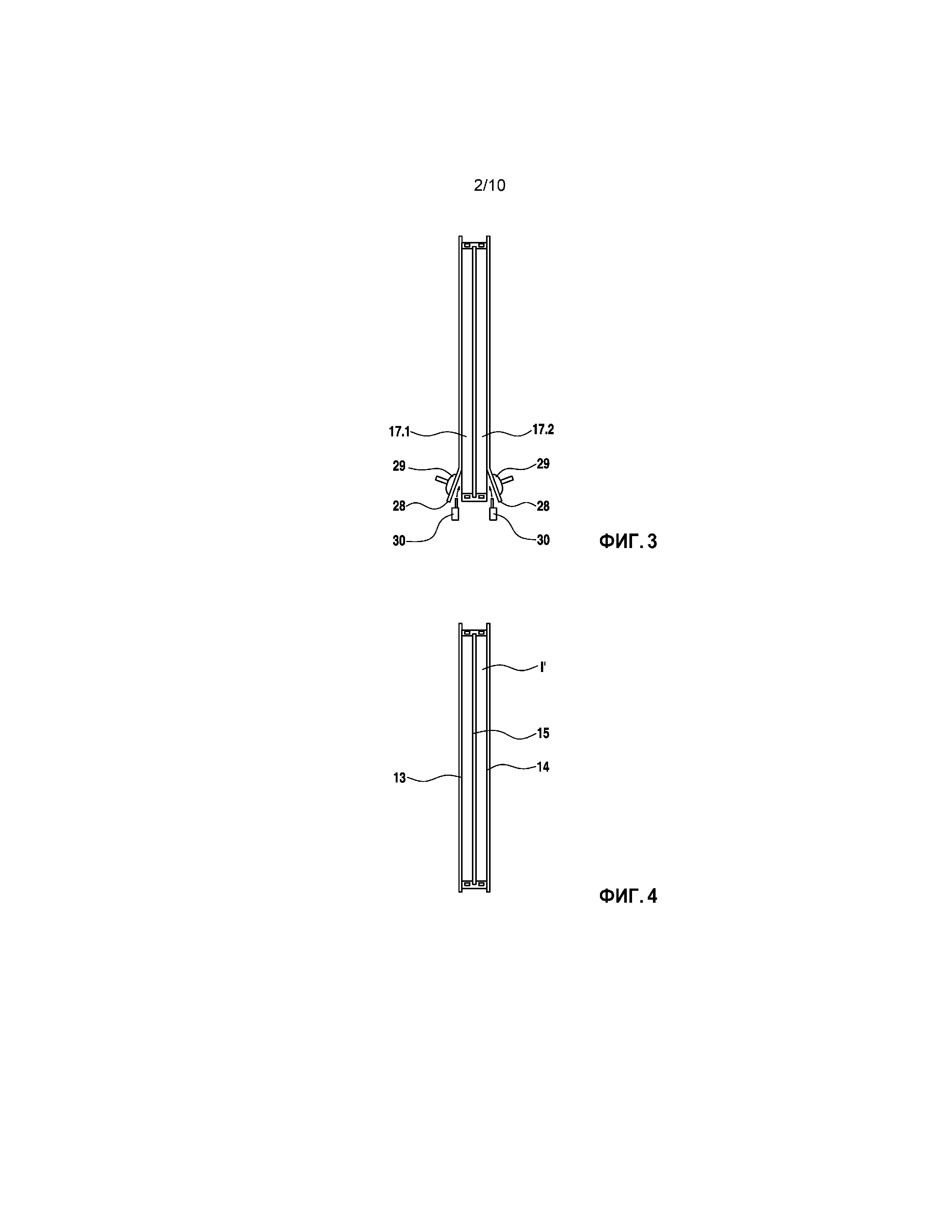

Фиг. 3 - поперечное сечение предлагаемого изобретением изоляционного остекления, схематично третий этап способа,

Фиг. 4 - поперечное сечение предлагаемого изобретением изоляционного остекления, схематично четвертый этап способа,

Фиг. 5 - вид сверху обрамленного дистанционной рамкой стекла,

Фиг. 5b - вид сверху первого и второго стекол, которые соединяются с контактными поверхностями дистанционной рамки,

Фиг. 6 - схема последовательности операций одного возможного варианта осуществления предлагаемого изобретением способа,

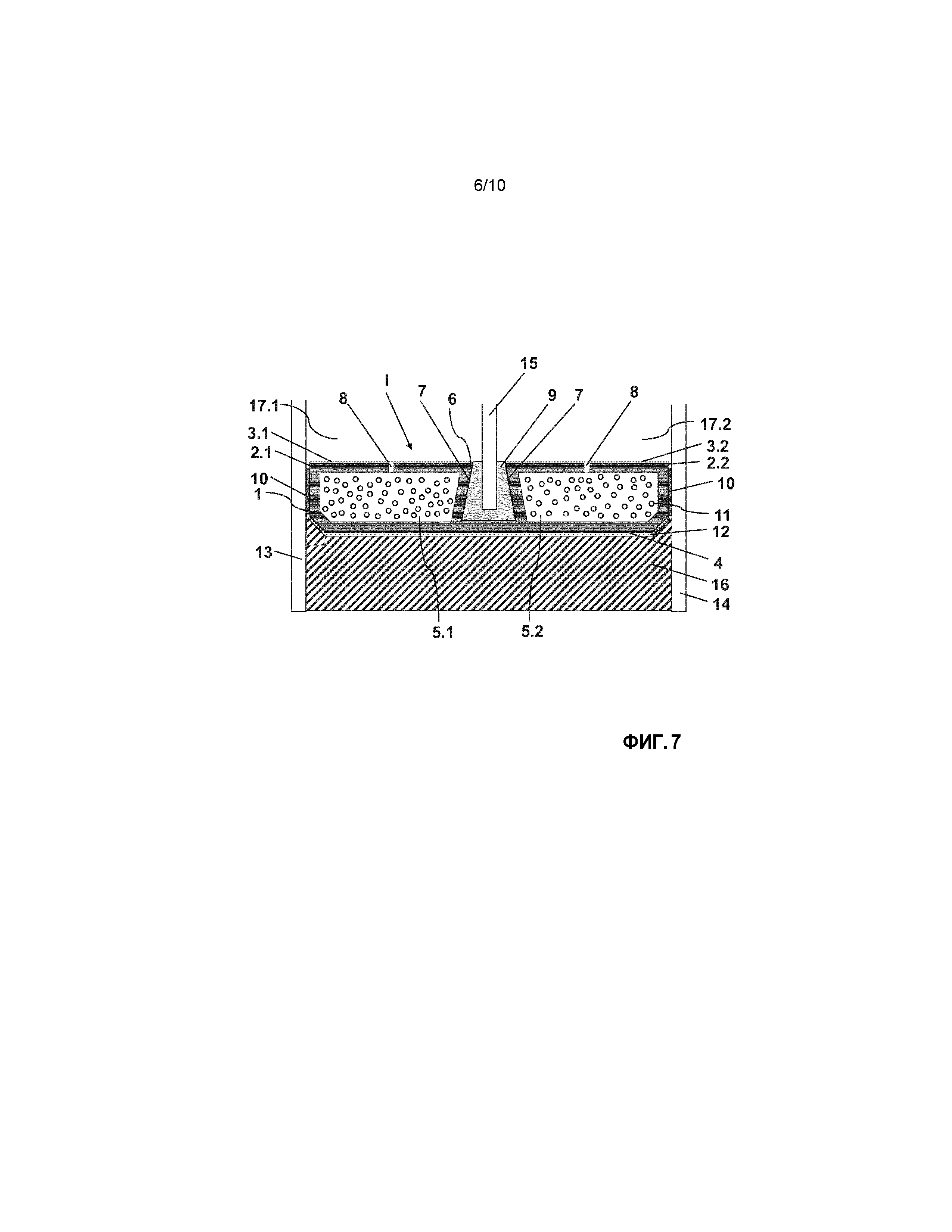

Фиг. 7 - поперечное сечение предлагаемого изобретением изоляционного остекления,

Фиг. 8 - поперечное сечение предлагаемого изобретением изоляционного остекления,

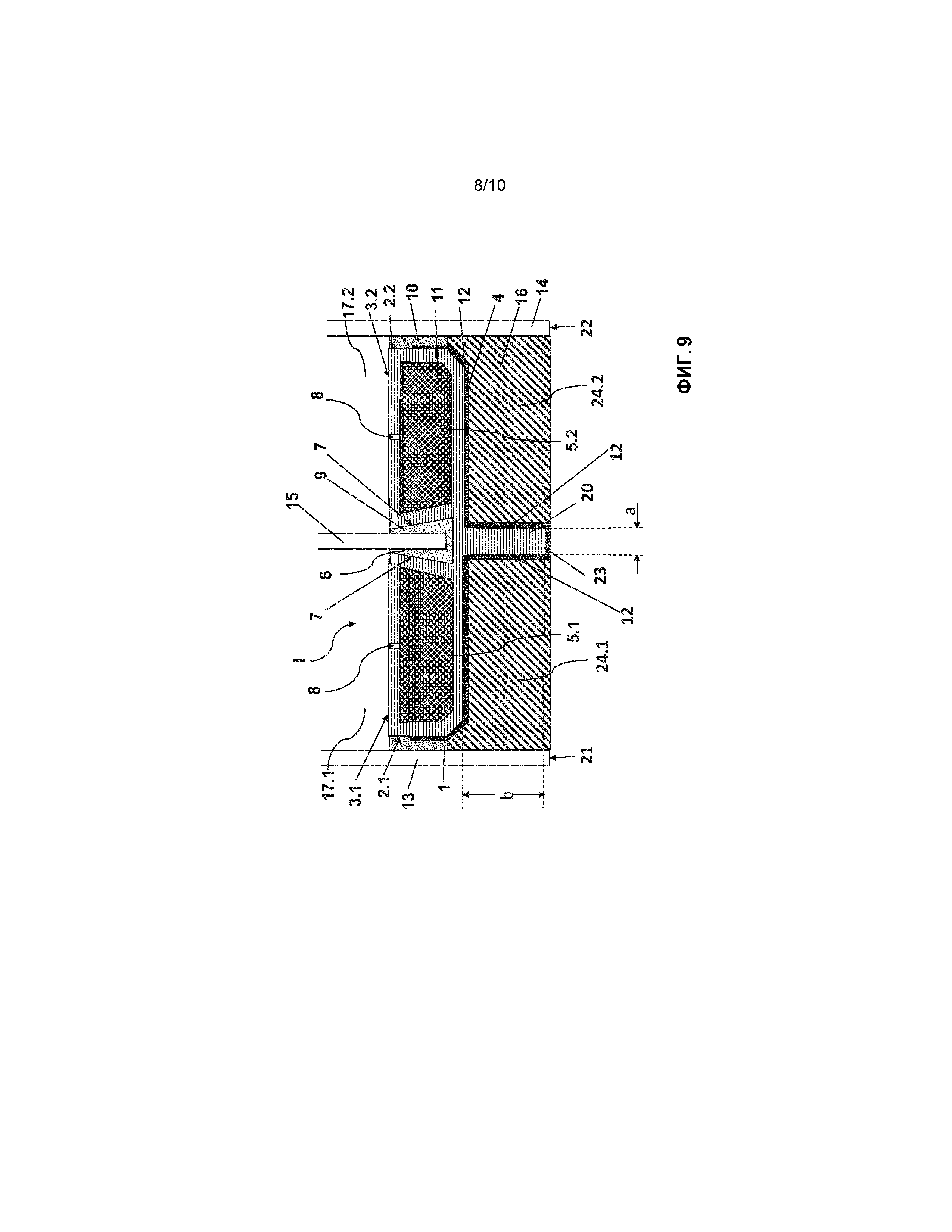

Фиг. 9 - поперечное сечение предлагаемого изобретением изоляционного остекления,

Фиг. 10 - поперечное сечение предлагаемого изобретением изоляционного остекления, и

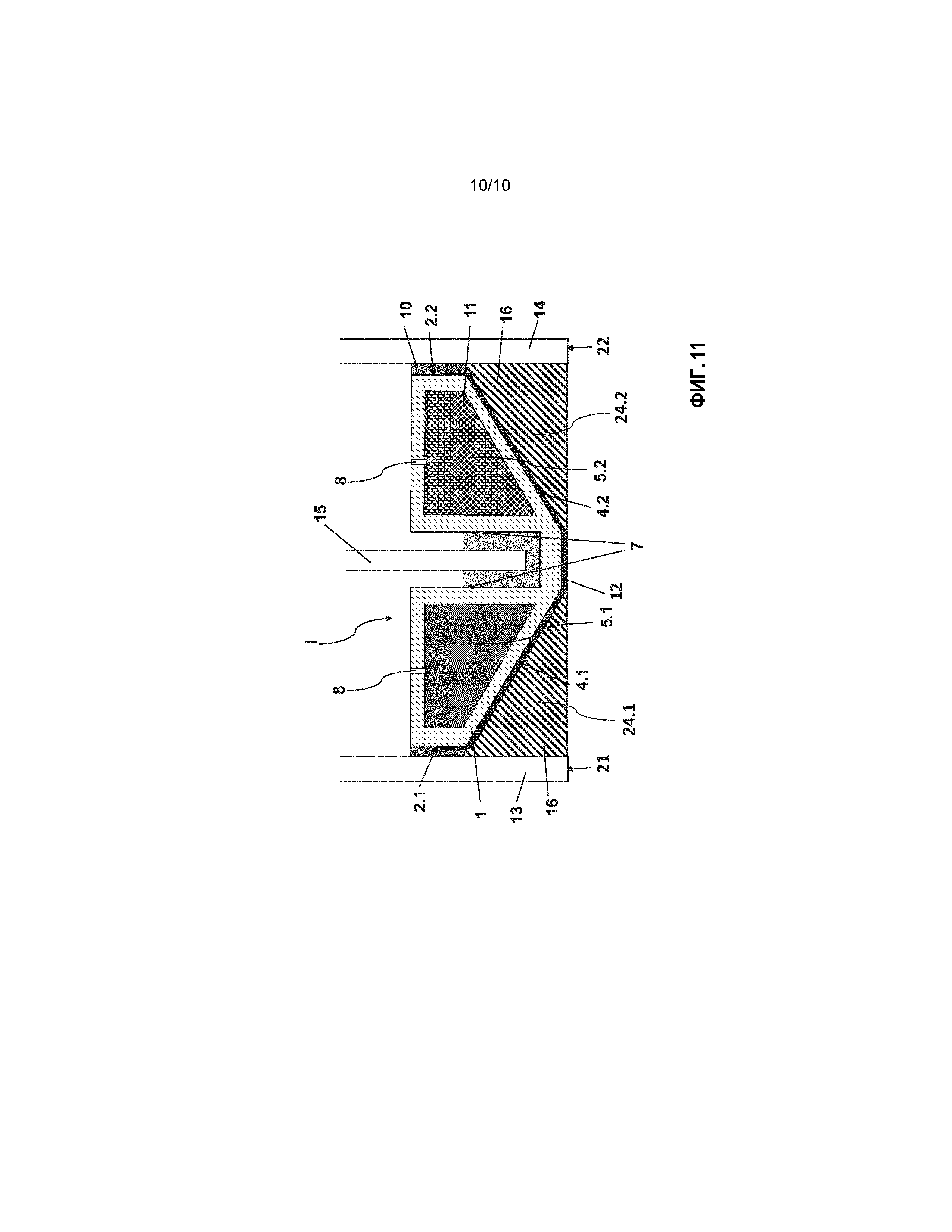

Фиг. 11 - поперечное сечение предлагаемого изобретением изоляционного остекления.

На Фиг. 1 схематично показан первый этап предлагаемого изобретением способа. Стекло 15 вставлено в паз 6 дистанцирующего элемента I. Дистанцирующий элемент I по периметру сформирован в дистанционную рамку I', которая обрамляет стекло 15. Первое стекло 13 соединено с первой контактной поверхностью 2.1 для стекла дистанционной рамки I', а второе стекло 14 соединено со второй контактной поверхностью 2.2 для стекла верхней кромкой 28' и боковыми кромками 28ʺ. При этом стекла 13, 14 по кромкам 28' и 28ʺ припрессованы к дистанционной рамке I'.

На Фиг. 2 схематично показан второй этап предлагаемого изобретением способа. На этом этапе способа нижние кромки 28 первого стекла 13 и второго стекла 14 отгибаются наружу на расстояние от 4 мм до 6 мм.

На Фиг. 3 схематично показан третий этап предлагаемого изобретением способа. На этом этапе способа промежутки 17.1 и 17.2 между стеклами снизу заполняются защитным газом через зазор у нижних кромок 28.

На Фиг. 4 схематично показан четвертый этап предлагаемого изобретением способа. На этом этапе способа стекла 13 и 14 по периметру припрессовываются к контактным поверхностям 2.1 и 2.2 дистанционной рамки I' по всем четырем кромкам 28', 28ʺ и 28. При этом получается жестко связанная конструкция из стекол 13, 14, 15 и дистанционной рамки I'.

На Фиг. 5 показан в перспективе вид сверху внутреннего стекла 15, обрамленного дистанционной рамкой I'. Получается модуль из внутреннего стекла 15, которое закреплено в пазе 6 дистанцирующего элемента и обрамлено этим дистанцирующим элементом I по всему периметру с образованием дистанционной рамки I'.

На Фиг. 5b показан вид сверху первого стекла 13 и второго стекла 14, которые соединены с контактными поверхностями 2.1 и 2.2 дистанционной рамки I'.

На Фиг. 6 показана схема последовательности операций одного возможного варианта осуществления предлагаемого изобретением способа.

На Фиг. 7 показано поперечное сечение предлагаемого изобретением изоляционного остекления с дистанцирующим элементом (I). Первое стекло (13) трехслойного изоляционного стеклопакета при этом через уплотнение (10) соединено с первой контактной поверхностью (2.1) для стекла дистанцирующего элемента (I), тогда как второе стекло (14) через уплотнение (10) соединено со второй контактной поверхностью (2.2) для стекла. Уплотнение (10) выполнено из бутилкаучука. В паз (6) дистанцирующего элемента вставлено третье стекло (15) через прокладку (9). Прокладка (9) окружает кромки третьего стекла (15) и заподлицо входит в паз (6). Прокладка (9) выполнена из этилен-пропилен-диен-каучука. Прокладка (9) фиксирует третье стекло (15) без внутренних напряжений и компенсирует тепловое расширение стекла. Кроме того, прокладка (9) препятствует шумообразованию из-за соскальзывания третьего стекла (15). Промежуток между первым стеклом (13) и третьим стеклом (15) при этом определен как первый промежуток между стеклами (17.1), а пространство между третьим стеклом (15) и вторым стеклом (14) - как второй промежуток (17.2) между стеклами. Первая внутренняя поверхность (3.1) остекления дистанцирующего элемента (I) находится при этом в первом промежутке (17.1) между стеклами, тогда как вторая внутренняя поверхность остекления (3.2) находится во втором промежутке (17.2) между стеклами. Через отверстия (8) во внутренних поверхностях (3.1, 3.2) остекления эти промежутки (17.1, 17.2) между стеклами соединены с соответствующими полостями (5.1, 5.2), лежащими под каждым из них. В этих полостях находится высушивающее средство (11), которое состоит из молекулярного сита. Через эти отверстия (8) происходит газообмен между полостями (5.1, 5.2) и промежутками (17.1, 17.2) между стеклами, причем это высушивающее средство (11) вытягивает влагу из воздуха в промежутках (17.1, 17.2) между стеклами. На наружной поверхности (4) дистанцирующего элемента (I) размещена изоляционная пленка (12), которая снижает теплопередачу через полимерное основное тело (1) в промежутки (17) между стеклами. Эта изоляционная пленка (12) может быть закреплена, например, полиуретановым легкоплавким клеем на полимерном основном теле (1). Изоляционная пленка (12) содержит четыре полимерных слоя из полиэтилентерефталата толщиной 12 мкм и три металлических слоя из алюминия толщиной 50 нм. Эти металлические слои и полимерные слои размещаются при этом попеременно, причем образуются два внешних полимерных слоя. Первое стекло (13) и второе стекло (14) выступают за дистанцирующий элемент (I), так что возникает проходящая по периметру краевая область, которая заполнена внешней изоляцией (16). Эта внешняя изоляция (16) выполняется из органического полисульфида. Первое стекло (13) и второе стекло (14) представляют собой натриево-известковые стекла толщиной 3 мм, тогда как третье стекло (15) представляет собой натриево-известковое стекло толщиной 2 мм.

На Фиг. 8 показано поперечное сечение предлагаемого изобретением изоляционного остекления с предлагаемым изобретением дистанцирующим элементом I. Промежуток между первым стеклом 13 и третьим стеклом 15 ограничен первой внутренней поверхностью 3.1 остекления и при этом определяется как первый внутренний промежуток 17.1 между стеклами, а пространство между третьим стеклом 15 и вторым стеклом 14 ограничено второй внутренней поверхностью 3.2 остекления и определяется как второй внутренний промежуток 17.2 между стеклами. Через отверстия 8 во внутренних поверхностях 3.1 и 3.2 остекления внутренние промежутки 17.1 и 17.2 между стеклами соединены с соответствующими лежащими под ними полостями 5.1 или 5.2. В этих полостях 5.1 и 5.2 находится высушивающее средство 11, состоящее из молекулярного сита. Через отверстия 8 происходит газообмен между полостями 5.1, 5.2 и промежутками 17.1, 17.2 между стеклами, причем высушивающее средство 11 вытягивает влагу из воздуха в промежутках 17.1, 17.2 между стеклами. Первое стекло 13 трехслойного изоляционного стеклопакета при этом через уплотнение 10 соединено с первой контактной поверхностью 2.1 для стекла дистанцирующего элемента I, тогда как второе стекло 14 через уплотнение 10 соединено со второй контактной поверхностью 2.2 для стекла. Уплотнение 10 состоит из структурированного полиизобутилена. В паз 6 дистанцирующего элемента через прокладку 9 вставлено третье стекло 15. Прокладка 9 охватывает кромку третьего стекла 15 и заподлицо входит в паз 6. Прокладка 9 состоит из бутилкаучука. Прокладка 9 фиксирует третье стекло 15 без внутренних напряжений и компенсирует тепловое расширение этого стекла. Кроме того, эта прокладка 9 предотвращает шумообразование из-за соскальзывания третьего стекла 15. Для того, чтобы между обоими внутренними промежутками 17.1, 17.2 между стеклами мог происходить газообмен и тем самым выравнивание давления, в пазе 6 размещено несколько прокладок 9 с промежутками. Боковые стенки 7 паза 6 в этом случае проходят параллельно контактным поверхностям 2.1 и 2.2 для стекол. Прокладка 9 проходит по всей ширине донной поверхности, но боковые стенки 7 паза 6 покрывает лишь частично, вследствие чего экономится материал. Полимерное основное тело 1 состоит из стирола акрилонитрил (SAN) с примерно 35% стекловолокна. На наружной поверхности 4 и на части контактных поверхностей 2.1, 2.2 для стекол размещен барьер 12, который снижает теплопередачу через полимерное основное тело 1 в промежутки 17 между стеклами. Барьер 12 выполнен в виде барьерной пленки 12 и может, например, с помощью полиуретанового легкоплавкого клея крепиться на полимерном основном теле 1. Барьерная пленка 12 содержит четыре полимерных слоя из полиэтилентерефталата толщиной 12 мкм и три металлических слоя из алюминия толщиной 50 нм. Эти металлические слои и полимерные слои размещаются при этом с чередованием, причем оба внешних слоя образуются полимерными слоями. Первое стекло 13 и второе стекло 14 выступают за контактные поверхности 2.1 и 2.2 для стекол, так что образуется внешний промежуток 24 между стеклами, который заполнен внешней герметизацией 16. Первое стекло 13 и второе стекло 14 состоят из натриево-известкового стекла толщиной 3 мм, тогда как третье стекло 15 выполняется из натриево-известкового стекла толщиной 2 мм.

На Фиг. 9 показано поперечное сечение еще одного предлагаемого изобретением изоляционного остекления с предлагаемым изобретением дистанцирующим элементом I. Это изоляционное остекление в основных чертах соответствует показанному на Фиг. 8 изоляционному остеклению. Боковые стенки 7 паза 6 наклонены внутрь в направлении третьего стекла 15. Под пазом 6 размещено ребро 20. Это ребро 20 среди прочего во время изготовления изоляционного остекления предназначено для стабилизации дистанцирующего элемента с интегрированным третьим стеклом. Высота b ребра составляет 4,5 мм, а ширина a ребра составляет 3 мм. Полимерное основное тело 1 и ребро 20 выполнены как одно целое. Таким образом получает особенно стабильное соединение между ребром 20 и полимерным основным телом 1. Ребро 20 делит внешний промежуток между стеклами на первый внешний промежуток 24.1 между стеклами и второй внешний промежуток 24.2 между стеклами. Поперечная грань первого стекла 21, поперечная грань второго стекла 22 и кромка 23 ребра расположены на одной высоте. Внешние промежутки 24.1 и 24.2 между стеклами заполнены органическим полисульфидом 16. Ребро 20 делит внешнюю герметизацию 16 на две части. Поскольку термическая проводимость внешней герметизации 16 выше, чем у ребра 20, то имеет место термическое разъединение, которое ведет к улучшению термоизоляционных свойств соединительного профиля кромок. На наружной поверхности 4, которая при варианте выполнения основного тела 1 и ребра 20 как единого целого включает в себя также боковые поверхности 25 и кромку 23 ребра, размещен газо- и паронепроницаемый барьер 12.

На Фиг. 10 показано поперечное сечение предлагаемого изобретением изоляционного остекления с предлагаемым изобретением дистанцирующим элементом I. В основных чертах это изоляционное остекление соответствует изоляционному остеклению, показанному на Фиг. 8. Ребро 20 и полимерное основное тело 1 выполнены как отдельные элементы. Ребро 20 выполнено в виде T-образного профиля. Два боковых плеча 26 ребра 20 повышают стабильность дистанцирующего элемента I, так как поверхность приклеивания увеличивается за счет газо- и паронепроницаемого барьера 12. Толщина боковых плеч составляет около 1 мм. Боковые плечи покрывают только часть наружной поверхности.

На Фиг. 11 показано поперечное сечение предлагаемого изобретением изоляционного остекления. Первое стекло 13 трехслойного изоляционного стеклопакета через уплотнение 10 соединено с первой контактной поверхностью 2.1 для стекла дистанцирующего элемента I, тогда как второе стекло 14 через уплотнение 10 соединено со второй контактной поверхностью 2.2 для стекла. Уплотнение 10 выполнено из полиизобутилена. Прокладка 9 охватывает кромку третьего стекла 15 и входит в паз 6 заподлицо. Прокладка 9 выполнена из бутилкаучука и покрывает донную поверхность 26 и часть боковых стенок 7. Прокладка 9 фиксирует третье стекло 15 без внутренних напряжений и компенсирует тепловое расширение этого стекла. Кроме того, прокладка 9 препятствует шумообразованию из-за соскальзывания третьего стекла 15. Прокладка 9 при этом размещена таким образом, что между обоими внутренними промежутками 17.1, 17.2 между стеклами возможен газообмен. Для этого прокладка 9 размещается вдоль всего профиля дистанцирующего элемента не всплошную, а будучи разделена на несколько частей. Так что там, где нет никакой прокладки 9, впоследствии может происходить газообмен и тем самым выравнивание давления между внутренними промежутками 17.1 и 17.2 между стеклами. Через отверстия 8 во внутренних поверхностях 3.1 и 3.2 остекления внутренние промежутки 17.1 и 17.2 между стеклами соединены с соответствующими лежащими под каждым из них полостями 5.1 или 5.2. В этих полостях 5.1 и 5.2 находится высушивающее средство 11, состоящее из молекулярного сита. Через отверстия 8 происходит газообмен между полостями 5.1, 5.2 и внутренними промежутками 17.1 и 17.2 между стеклами, причем высушивающее средство 11 вытягивает влагу из воздуха во внутренних промежутках 17.1 и 17.2 между стеклами. Первое стекло 13 и второе стекло 14 выступают за контактные поверхности 2.1 и 2.2 для стекол. Поперечная грань первого стекла 21, поперечная грань второго стекла 22 и опорная кромка 23 расположены на одной высоте. Во внешних промежутках 24.1 и 24.2 между стеклами помещена внешняя герметизация 16. Эта внешняя герметизация 16 выполнена из органического полисульфида. Так как внешняя герметизация 16 граничит с уплотнением 10, соединительный профиль кромок уплотняется дополнительно. Барьер 12 в достаточной степени герметизирует дистанцирующий элемент I даже в областях без внешней герметизации 16. Термическая проводимость внешней герметизации 16 выше, чем у полимерного основного тела 1. Внешние промежутки 24.1, 24.2 между стеклами полностью заполнены внешней герметизацией 16. Благодаря этому обеспечивается оптимальная механическая стабилизация соединительного профиля кромок. По сравнению с дистанцирующим элементом согласно уровню техники экономится внешняя герметизация 16. Предлагаемое изобретением изоляционное остекление за счет разделенных промежутков 24.1, 24.2 между стеклами обладает улучшенными изоляционными свойствами по сравнению с изоляционным остеклением согласно уровню техники, так как за счет этого разделения имеет место термическое разъединение.

Геометрия дистанцирующего элемента I в предлагаемом изобретением изоляционном остеклении ведет, кроме того, к улучшению стабилизации третьего стекла 15 в пазе 6. Расстояние между внутренними поверхностями 3.1, 3.2 остекления и кромками внешних стекол 13, 14 задается последующей оконной рамой, так как уплотнение 10 и герметизация 16 должны быть закрыты оконной рамой готового окна с двойным изоляционным стеклом. В предлагаемом изобретением изоляционном остеклении эта область оптимально используется для стабилизации третьего стекла 15 в пазе 6, так как глубина паза увеличивается в наибольшей степени. В изоляционном остеклении согласно уровню техники достигается гораздо меньшая глубина паза, а тем самым и худшая стабилизация третьего стекла 15.

За счет геометрии дистанцирующего элемента I предлагаемого изобретением изоляционного остекления к тому же и объем полостей 5.1, 5.2 увеличен по сравнению с изоляционным остеклением согласно уровню техники. В этих увеличенных полостях 5.1, 5.2 может помещаться больше высушивающего средства 11, вследствие чего повышается срок службы изоляционного остекления. Первое стекло 13 и второе стекло 14 выполнены из натриево-известкового стекла толщиной 3 мм, тогда как третье стекло 15 выполнено из натриево-известкового стекла толщиной 2 мм.

Внешние промежутки 24.1, 24.2 между стеклами полностью заполнены внешней герметизацией 16. Благодаря этому обеспечивается оптимальная механическая стабилизация соединительного профиля кромок. По сравнению с дистанцирующим элементом согласно уровню техники экономится внешняя герметизация 16.

Пример

Было изготовлено десять трехслойных изоляционных стеклопакетов размером 1000 мм x 1000 мм. Для этого было изготовлено по одному модулю из дистанцирующего элемента I и внутреннего стекла 15. Стекло 15 имело толщину 2 мм и размеры 990 мм x 990 мм. Дистанцирующий элемент I' соответствовал представленному на Фиг. 1 дистанцирующему элементу I. Стекло 15 было вставлено в паз 6, и дистанцирующий элемент I был сформирован вокруг стекла 15 в дистанционную рамку I'. Концы дистанционной рамки I' были сварены друг с другом. Модуль был вертикально размещен в станине, которая одновременно являлась двухштемпельным прессующим устройством. К контактным поверхностям 2.1 и 2.2 дистанцирующего элемента I были приставлены внешние стекла 13 и 14 толщиной 3 мм и размером 1000 мм x 1000 мм. Эти стекла 13 и 14 были верхней кромкой 28' и боковыми кромками 28ʺ припрессованы к контактным поверхностям 2.1 и 2.2. Одновременно нижняя кромка 28 стекол 13 и 14 с помощью двух вакуумных присосок 29 на каждой оттянута наружу на 5 мм. В то же время через образовавшийся зазор снизу в промежутки 17.1 и 17.2 вдувался аргон. После произведенного заполнения нижняя кромка стекол 13 и 14 тоже была припрессована к контактным поверхностям 2.1 и 2.2 дистанционной рамки I'. Трехслойный изоляционный стеклопакет затем был вынут из станины и тем самым из двухштемпельного прессующего устройства. Процесс изготовления длился в среднем 20 сек.

Сравнительный пример

Были изготовлены десять трехслойных изоляционных стеклопакетов с такими же размерами, что и в вышеприведенном примере. Отличия заключаются в следующем. Были использованы два отдельных дистанцирующих элемента (уровень техники). Для этого сначала в пресс были вставлены стекло 13 и стекло 15, и первый дистанцирующий элемент, заполнены аргоном, а затем стекло 14 с вторым дистанцирующим элементом было вставлено в пресс к имеющемуся пакету, и второй промежуток между стеклами тоже был заполнен аргоном. Затем был спрессован весь стеклопакет. Трехслойный изоляционный стеклопакет был затем извлечен из станины и тем самым из двухштемпельного прессующего устройства. Процесс изготовления длился в среднем 30 сек.

Результат оказался неожиданным и поразительным. В предлагаемом изобретением способе удалось повысить рабочий ритм на 33,3%.

Перечень ссылочных позиций

I дистанцирующий элемент

I' дистанционная рамка

1 полимерное основное тело

2 контактные поверхности для стекол

2.1 первая контактная поверхность для стекла

2.2 вторая контактная поверхность для стекла

3 внутренние поверхности остекления

3.1 первая внутренняя поверхность остекления

3.2 вторая Внутренняя поверхность остекления

4 наружная поверхность

5 полости

5.1 первая полость

5.2 вторая полость

6 паз

7 боковые стенки

8 отверстия

9 прокладка

10 уплотнение

11 высушивающее средство

12 изоляционная пленка

13 первое стекло

14 второе стекло

15 третье внутреннее стекло

16 внешняя изоляция

17 промежутки между стеклами

17.1 первый промежуток между стеклами

17.2 второй промежуток между стеклами

20 ребро

21 поперечная грань первого стекла

22 поперечная грань второго стекла

23 кромка ребра

24 внешние промежутки между стеклами

24.1 первый внешний промежуток между стеклами

24.2 второй внешний промежуток между стеклами

25 боковые поверхности ребра

26 донная поверхность паза

27 опорная кромка

28 нижняя кромка первого стекла 13 и второго стекла 14

28' верхняя кромка первого стекла 13 и второго стекла 14

28ʺ боковые кромки первого стекла 13 и второго стекла 14

29 присасывающее устройство

29' вакуумные присоски

30 устройство для заполнения газом

31 зазор

A расстояние между дистанционной рамкой I' и нижними кромками 28 в отогнутом наружу состоянии

Реферат

Способ изготовления трехслойного изоляционного стеклопакета, причем по меньшей мере a) одно стекло (15) вставляют в паз (6) дистанцирующего элемента (I) и дистанцирующий элемент (I) по периметру формуют в дистанционную рамку (I`), которая обрамляет стекло (15), b) первое стекло (13) соединяют с первой контактной поверхностью (2.1) для стекла дистанционной рамки (I`), и второе стекло (14) соединяют со второй контактной поверхностью (2.2) для стекла верхней кромкой (28') и боковыми кромками (28"), и нижние кромки (28) первого стекла (13) и второго стекла (14) отгибают наружу, c) промежутки (17) между стеклами снизу заполняют защитным газом и d) конструкцию из стекол (13, 14, 15) и дистанционной рамки (I`) герметизируют и спрессовывают. 2 н. и 9 з.п. ф-лы, 12 ил.

Комментарии