Композиция, способ и установка для получения фосфинсодержащего газа и способ получения металлофосфидной композиции - RU2238905C2

Код документа: RU2238905C2

Чертежи

Описание

Настоящее изобретение относится к способу получения смеси фосфина и газа-разбавителя или газов-разбавителей, в котором гидролизуемый фосфид металла, выбранный из группы, включающей фосфид магния, фосфид алюминия и фосфид кальция, вводят в контакт с водой в зоне получения, в результате чего фосфид металла подвергается гидролизу и высвобождает фосфин, который удаляют из зоны получения, и между моментом его получения и достижением им зоны применения, при необходимости, разбавляют газообразным растворителем до получения композиции, не воспламеняющейся в условиях ее применения. В изобретении также представлена новая металлофосфидная композиция, пригодная для осуществления способа, и установка для получения, применимая для осуществления способа.

Фосфин представляет собой высокотоксичный горючий газ, применяемый в больших объемах для борьбы с вредителями, и, в частности, для окуривания партий сельскохозяйственных продуктов, таких как зерно и зернопродукция. Получение фосфина также имеет некоторые особенности, связанные с особыми проблемами, не относящимися к получению гидролизом других газов, например, к хорошо известному способу получения ацетилена гидролизом карбида кальция, раскрытому, в частности, в патентах Великобритании 772970 (Хэуорт) 776070 (Юнион Карбайд) и 291997 (Хэуорт).

В случае получения фосфина постоянной проблемой на предшествующем уровне техники было то, что гидролизуемые фосфиды металлов технической чистоты содержали примеси, которые при гидролизе высвобождали самовозгорающиеся гомологи фосфина, производные фосфина, органофосфины, дифосфины или полифосфины. Это обстоятельство создало стойкое предубеждение в технической среде против того, что предлагается ниже в настоящей заявке.

По традиции для этих целей применялись композиции, содержащие гидролизуемые фосфиды металлов, в частности фосфиды алюминия, магния и кальция, упакованные в пакеты или иные дозирующие устройства или в формованном виде (в гранулах или таблетках).

В любом из случаев традиционные композиции всегда дополнялись различными добавками, служащими для а) снижения реакционной способности фосфида металла под воздействием водяного пара или воды и в) подавления их тенденции к самовозгорания (Раушер и др., патент США 3132067; ФРИМЛ и др. 3372088; ФРИМЛ и др. 4421742 и 4725418; Кэпп, патент США 4347241). Несмотря на применение этих средств, получаемые на предшествующем уровне техники целевые продукты оставались опасными веществами, способными возгораться и взрываться, чего никогда нельзя было полностью избежать, если с ними обращались непрофессионально и не соблюдались строжайшие меры предосторожности. Степень безопасности также зависит от наличия опыта и изготовителя и от контроля за качеством. Традиционный способ применения этих продуктов при окуривании партий товаров заключался просто во введении композиций в хранилища (например, силосные зернохранилища, грузовые трюмы). В случае применения гранул или таблеток их обычно вводили непосредственно в партию продуктов или товаров. Такая практика подвергается в наши дни критике ввиду происходящего в результате этого загрязнения партий продуктов остатками разложившихся таблеток или гранул.

Поскольку известные на предшествующем уровне техники композиции дозируются по различного вида пакетам, мешкам или аналогичным расфасовкам, стоит задача разделения композиции на отдельные порции с целью снижения опасности значительного накопления газа и тепла на малом пространстве, а также с целью предотвращения прямого контакта композиции с продуктами.

Эти устройства по завершении окуривания должны быть изъяты из хранилища или соответствующего объекта, где осуществлялось окуривание. Это зачастую является сложным и дорогостоящим процессом. Отработавшие устройства должны быть затем удалены, что в наше время связано с серьезными проблемами.

Все перечисленные и иные известные из предшествующего уровня техники средства окуривания и традиционные способы их применения страдают одним недостатком - как только устройства были введены в зернохранилище или другое помещение и как только началось окуривание, обычно почти невозможно повлиять на дальнейший процесс окуривания или хотя бы отслеживать его. В частности, если состав случайно подают на влажный участок внутри зернохранилища, это не только не будет вовремя замещено, но и невозможно будет повлиять на создавшуюся в результате этого опасную ситуацию. Если окуривание таким способом уже начато, оно обычно не может быть ни остановлено, ни (обычно) замедлено или ускорено.

Для частичного преодоления этих недостатков были разработаны новые способы, в которых таблетки или гранулы или вышеупомянутые пакеты, мешки или аналогичные расфасовки распределяют, например, по поверхности партии продуктов, после чего содержащийся в зернохранилище, складе или грузовом трюме газ подвергают рециркуляции (см. патенты США 4200657 (Кук), 4651463 и 4756117 (Фримл) и 4853241 и 4729298 (Дернеманн).

В этих случаях загрязнение, если оно будет происходить, имеет более локальный характер, а отработавшие дозирующие устройства легче изъять, несмотря на то что доступ к ним в процессе окуривания невозможен. Вышеупомянутые ограничения, связанные с климатом и влажностью, по-прежнему будут играть свою роль. Время, необходимое для достижения запланированной концентрации фосфина во всем хранилище, по-прежнему зависит от скорости, с которой идет гидролиз фосфидной композиции при преобладающих обстоятельствах. Если циркуляция осуществляется слишком медленно или прекращается, например, из-за перебоя в электросети, может произойти накопление фосфина в нежелательных концентрациях.

Признано, что большие выгоды принесло бы, если бы удалось перенести процесс получения фосфина за пределы зоны окуривания, после чего его можно было бы контролируемым способом подавать в партию продуктов или в хранилище. Тем не менее, ввиду скрытых и реальных опасностей, таящихся в фосфине и выделяющих фосфин композициях, в этом направлении был достигнут очень незначительный прогресс.

Так, в патенте США 4889708 было предложено применение расфасованного в бутылки РН3, полученного тем или иным нераскрытым в патенте промышленным способом. Для предотвращения самовозгорания газа в результате его попадания в атмосферу и применения смеси воздуха и газа в качестве фумиганта было аналогичным образом решено расфасовывать РН3 в бутылки в высокой степени разделенным инертным газом-носителем, таким как СO2 или N2. Согласно патенту США 4889708 концентрация РН3 в расфасованном в бутылки газе должна составлять от 1,8 до 3 мас.%. Хранение и транспортировка этого сильно разведенного газообразного фосфина связаны со значительными проблемами материально-технического обеспечения, не говоря уже о дороговизне. Это также связано с серьезным риском того, что при возникновении случайных происшествий на месте, при транспортировке или хранении или в случае утечки из бутылок, например из-за дефектных или неправильно закрытых клапанов, образуется облако газа, хотя и не легко воспламеняющееся, однако высокотоксичное и, будучи тяжелее воздуха, способное накапливаться в низко лежащих участках или в подвалах и т.п.

В патенте США 5098664 раскрыта недавно сделанная попытка преодолеть существующее в технике предубеждение против получения фосфина во внешних установках, где относительно большие концентрированные партии фосфида металла подвергаются гидролизу путем подачи через них контролируемых объемов водяного пара, диспергированного во влажном воздухе, причем воздух выступает в качестве газа-носителя. Этот вариант все же страдает определенными потенциальными недостатками. Как указано в патенте, в случае эксплуатационных неполадок необходимо прерывать гидролиз, замещая влажный воздух в пространстве установки инертной текучей средой (жидкостью или газом). Способ по типу рециркуляции был аналогичным образом усовершенствован в Европейской патентной заявке 91148568 (Degesch GmbH; опубликована после даты приоритета настоящей заявки), а именно за счет того, что гидролиз твердых металлофосфидных композиций происходит за пределами пространства, внутри которого расположены подлежащие окуриванию продукты, в камере получения (в гидролизной камере), через которую подают циркулирующий поток газа. В случае возникновения проблем, требующих прерывания процесса получения газовой композиции, в камеру получения также подают инертный газ для замещения влажного воздуха. В обоих вышеупомянутых случаях необходимое для прекращения процесса получения фосфина полное удаление влажного воздуха, уже частично прореагировавшего с фосфидом металла, может произойти со значительной задержкой. Эта продолжительная задержка, во время которой происходит высвобождение фосфина, может быть пояснена следующими реакциями. Обычно при воздействии влажной среды на фосфид магния происходит следующая реакция:

Мg3Р2+6Н2O→ 3Мg(ОН)2+2РН3

Тем не менее, если воздействие влажной среды прекращено, реакция уже образовавшегося гидроксида магния с еще не гидролизованным фосфидом магния продолжается и протекает следующим образом:

3Mg(OH)2+Мg3Р2→2РН3+6МgО

Эта реакция, учитывая, что реагенты представляют собой твердые вещества, протекает медленно и занимает длительный период времени. Вышеназванный феномен относится также и к фосфидам других металлов, например фосфиду алюминия.

Полный контроль за всеми аспектами вышеназванного процесса хотя и возможен, однако является сложным и дорогостоящим.

Ряд недавно предложенных аналогичных вариантов раскрыт в патентной заявке РСТ WO 91/19671. Некоторые из вариантов осуществления также связаны с введением металлофосфидных композиций в редакцию с водяным паром и, следовательно, для них характерны вышеперечисленные проблемы. В большей части вариантов осуществления происходит выброс фосфина в атмосферу, в результате чего не исключена опасность образования огнеопасных смесей фосфина и воздуха.

В ряде других вариантов осуществления известные из предшествующего уровня техники таблетки (более подробно описанные выше) через заданные интервалы опускают по одной штуке в водяную ванну, расположенную в камере получения. Композиции в прессованном виде, а именно в таблетках, имеют особый состав, снижающий их реакционную способность. Таблетки, попадая в воду, разлагаются в течение довольно длительного времени, даже если вода нагрета, как предлагается в этом прототипе. Соответственно данному способу и установке, известным из предшествующего уровня техники, присущ недостаток, заключающийся в том, что процесс образования газа протекает относительно медленно и может быть ускорен лишь за счет увеличения скорости подачи таблеток в воду. Это, в свою очередь, означает, что количество фосфида металла, погруженного в водяную ванну в любой отрезок времени, относительно велико, и соответственно, если потребуется остановить процесс получения газа в связи с какими-либо эксплуатационными неполадками, пройдет мало времени, прежде чем процесс образования газа прекратится, а за этот промежуток времени образуются большие объемы газообразного фосфина, которые необходимо будет удалить тем или иным способом. В большей части вариантов осуществления происходит выброс фосфина в атмосферу, в результате не исключена опасность образования огнеопасных смесей фосфина и воздуха. Кроме того, газ, высвобождающийся из композиции, при попадания в воду имеет тенденцию к самовозгоранию в большей или меньшей степени.

Помимо этого, известные из предшествующего уровня техники композиции, применяемые при осуществлении данного способа, выделяют в водяную ванну парафин или иные гидрофобные вещества или другие добавки. Гидрофобные загрязнители, в частности, плавают на поверхности воды и препятствуют прохождению процесса, образуя эмульсии и захватывания частиц фосфида металла, и в целом загрязняют воду в установке, а также саму установку, что создает проблемы удаления и очистки.

Металлофосфидные композиции, известные из предшествующего уровня техники, имеют недостаток, заключающийся тем, что газообразный фосфин, высвобождаемый ими при гидролизе, имеет тенденцию в большей или меньшей степени к самовозгоранию. Эта проблема была связана до сих пор неизбежным присутствием в фосфиде металла загрязнителей, которые при гидролизе высвобождают самовозгорающиеся гомологи фосфина, производные фосфина, органофосфины, дифосфины и полифосфины. Поскольку присутствие этих загрязнителей рассматривалось как неизбежное, включение добавок в соответствии с вышеприведенным уровнем техники также считалось неизбежным. Кроме того, применение вышеупомянутой формы в виде прессованных изделий или дозаторов, таких как пакеты, было рассчитано на значительное замедление реакции гидролиза с целью избежать накопления тепла и концентраций воспламеняющегося или взрывоопасного газа.

В патентах США 4331642 (Хорн и др.), патентах Великобритании 2062602 и 2090775 (Дегеш ГмбХ) раскрыт способ, нацеленный на получение свободного от указанных загрязнителей фосфида магния путем введения в реакцию магния и желтого фосфора при температуре от 300 до 600 градусов Цельсия. Вопреки этому решению было сочтено необходимым включить в состав фосфида магния большого количества добавок и смолистого связующего вещества в виде так называемых "пластинок", описанных в патенте Германии №2002655.

У этого материала в прошлом неизменно снижалась чувствительность немедленно после его получения пропиткой и покрытием гидрофобным веществом, предпочтительно твердым парафином в количестве примерно 1-4%, предпочтительно от 2 до 3,5% до какой-либо последующей транспортировки или хранения, предшествующих применению при получении композиций, предназначенных для борьбы с вредителями, как вышеупомянутые "пластинки". По вышеназванным причинам в прошлом чистый фосфид металла, в частности высокореактивный фосфид магния, в нефлегматиированном виде как таковой никогда не был широко доступен.

Наиболее близким к заявленному способу получения смеси фосфина и газа-разбавителя является способ, в котором гидролизуемый фосфид металла приводят в контакт с водой путем его высвобождения в воду в камере получения, в результате чего фосфид металла подвергается гидролизу и высвобождает фосфин, который удаляют из камеры получения (см. заявку WO 93/25075, МКИ A 01 N 25/18, 1993).

Наиболее близким к заявленному генератору фосфина является генератор, включающий содержащий жидкую воду камеру получения фосфина с впускным отверстием для подачи в воду гидролизуемой металлофосфидной композиции, соединенным со средством подачи указанной композиции с управляемой скоростью, а также выпускное отверстие для газа, приспособленное для выпуска фосфина из камеры получения (см. заявку WO 93/25075, МКИ A 01 N 25/18, 1993).

Наиболее близким к заявленному генератору фосфина для получения смеси фосфина и газа-разбавителя, включая воздух, является генератор, включающий камеру получения фосфина, в котором фосфид подвергают гидролизу в среде газа, и выпускное отверстие, сообщенное с трубопроводом для подачи получаемой газовой смеси в зону окуривания (см. заявку WO 93/25075, МКИ A 01 N 25/18, 1993).

Данные известные способ и генераторы также связаны в основном с вышеописанными проблемами.

Соответственно задача изобретения заключается в предоставлении способа получения смеси фосфина и газа-разбавителя и генератора по типу, указанному выше, которые бы не отличались названными недостатками или в которых указанные недостатки были бы существенно смягчены. В частности, существует потребность в способе и генераторе, обеспечивающих безопасное получение фосфинсодержащих газов, не наносящих вреда окружающей среде при сведении к минимум проблем удаления потенциально вредоносных остатков фосфида металла и/или масляных или жировых загрязнителей. Такой способ и генератор также должны быть легко управляемы на случай эксплуатационных неполадок, например, перебоев в энергоснабжении, а в некоторых вариантах осуществления должны быть способны функционировать автономно или по преимуществу автономно от каких-либо внешних источников энергоснабжения.

Наиболее близкой к заявленной металлофосфидной композиции для получения фосфина гидролизом является металлофосфидная композиция, включающая твердые частицы фосфида металла (см. заявку GB №2062602, МКИ С 01 М 25/08, 1981).

Наиболее близким к заявленному способу получения металлофосфидной композиции является способ, включающий введение в реакцию мелко измельченного металла, с желтым фосфором в среде инертного газа и в присутствии катализатора, выбранного из группы, включающей хлор, бром, йод, соединения любого из вышеназванных элементов с соединениями фосфора, серы, водорода, цинка, аммония и вышеназванных металлов, а также в присутствии воды при температуре от 300 до 600 градусов Цельсия (см. заявку GB №2062602, МКИ С 01 М 25/08, 1981).

Недостаток известной металлофосфидной композиции заключается в том, что с ней следует обращаться с такой же большой осторожностью, как и с обычными препаратами металлического фосфида, среди прочего, из-за опасности их самовозгорания при контакте с водой по до сих пор неизвестным причинам.

Итак, дальнейшая задача изобретения заключается в предоставлении металлофосфидной композиции, в которой опасность самовозгорания исключалась бы и которая была бы применимой для осуществления способа получения смеси фосфина и газа-разбавителя и обеспечивала бы газообразный фосфин, не имеющий тенденции или ощутимой тенденции к самовозгоранию. Кроме того, задача заключается в предоставлении способа получения такой металлофосфидной композиции.

Первая из вышеуказанных задач решается в способе получения смеси фосфина и газа-разбавителя, в котором гидролизуемый фосфид металла приводят в контакт с водой путем его высвобождения в воду в камере получения, в результате чего фосфид металла подвергается гидролизу и высвобождает фосфин, который удаляют из камеры получения, за счет того что фосфид металла выбирают из группы, включающей фосфид магния, фосфид алюминия и фосфид кальция, причем между моментом получения фосфина и достижением им зоны применения, при необходимости, разбавляют газообразным растворителем до получения композиции, не воспламеняющейся в условиях ее применения, при этом фосфид металла используют в виде свободно плавающих частиц, состоящих из несвязанных частиц фосфида металла, по преимуществу свободных от металлофосфидной пыли и замедляющих гидролиз реагентов и по преимуществу свободных от гидрофобного вещества в виде покрытий или гидрофобизующих добавок.

Предпочтительно разбавление начинается уже в камере получение газом-носителем, инертным по отношению к фосфину, а также инертным по отношению к фосфиду металла, а фосфид металла до попадания в воде выдерживают в среде указанного газа-носителя.

Еще одна предпочтительная особенность, обеспечивающая безопасность, заключается в том, что фосфид металла по преимуществу свободен от примесей, способных вызывать самовозгорание, включая примеси, которые при гидролизе высвобождают самовозгорающиеся гомологи фосфина, производные фосфина, органофосфины, дифосфины или полифосфины.

Другая из поставленных задач решается с помощью предлагаемой металлофосфидной композиции для получения фосфина гидролизом, включающей твердые частицы фосфида металла, за счет того что фосфид металла выбран из группы, включающей фосфид магния, фосфид алюминия и фосфид кальция и их смеси, а металлофосфидную композицию получают готовой к применению в способе гидролиза или в генераторе в виде вещества, представляющего собой свободный поток частиц фосфида металла, состоящий из несвязанных частиц указанного фосфида металла, по преимуществу свободных от замедляющих гидролиз реагентов и по преимуществу свободных от гидрофобного вещества в виде покрытий или гидрофобизующих добавок.

Предлагаемая композиция неожиданно может применяться для безопасного получения газообразного фосфина при воздействии на нее водой.

В силу природы новой металлофосфидной композиции, применяемой в предпочтительном способе, образующийся фосфин свободен от самовозгорающихся загрязнителей, а образующаяся газовая смесь, как было обнаружено, не имеет тенденции к самовозгоранию, даже когда она попадает в воздух в таких количествах, что концентрация фосфина в воздухе превышает огнеопасные пределы, известные в отношении смесей воздуха и фосфина. Кроме того, поскольку в предпочтительном способе выбирают газ-носитель, инертный по отношению к фосфину и предпочтительно невоспламеняемый, сама газовая смесь достаточно безопасна.

Одним из преимуществ является то, что фосфид металла в виде частиц при попадании в воду ввиду малого размера частиц, высокой реакционной способности и отсутствия замедляющих реакцию добавок, в частности отсутствия гидрофобных покрытий, оседает в воду, полностью погружается и почти немедленно гидролизуется, в любом случае менее чем за 3 минуты, предпочтительно менее чем за 1 минуту. В случае применения фосфида магния гидролиз обычно завершается в течение нескольких секунд.

Если частицы имеют относительно большой размер или обладают относительно умеренной реакционной способностью, как в случае с фосфидом алюминия, скорость гидролиза повышают предпочтительно за счет подкисления воды, например 5-процентной HCl или подщелачиванием. Это может быть предпочтено нагреванию воды, раскрытому в вышеупомянутой заявке РСТ WO 91/19671. По существу, иногда можно прибегать к охлаждению и/или рециркуляции воды с целью предотвращения нежелательного повышения температуры. Причина в том, что при высокой температуре воды испаряется быстрее, что иногда приводит к нежелательному содержанию влаги в получаемой газовой смеси. В таких случаях температуру воды предпочтительно поддерживают ниже 60 градусов Цельсия. Более предпочтительно температуру воды регулируют в пределах от 3 до 40 градусов Цельсия.

С другой стороны, если наличие влаги в газе допустимо, возможно прибегнуть к нагреванию и/или накоплению тепла реакции в целью ускорения гидролиза. Поскольку гидролиз происходит в инертной среде, было установлено, что повышение температуры до точки, близкой к точке кипения, предпочтительно до примерно 75 градусов Цельсия, совершенно безопасно.

Предпочтительно также перемешивание воды с помощью газа-носителя.

Способ предпочтительно осуществляют с использованием вышеописанного варианта осуществления металлофосфидной композиции, которая помещена в герметичный газонепроницаемый раздаточный контейнер. В этом случае предпочтительно обеспечить, чтобы металлофосфидный порошок, входящий в состав композиции, после выгрузки из контейнера захватывался газом-носителем и уносился в камеру получения, где попадал в воду. Например, содержимое раздаточного контейнера вводят в воду с интервалами от 30 минут до 30 часов.

Способ предпочтительно осуществляют с помощью специально сконструированной установки для получения в соответствии с изобретением, которая будет описана далее.

Важным преимуществом изобретения является то, что характер газа-носителя, а также соотношение фосфина и газа-носителя могут быть выбраны в широких пределах, соответствующих поставленным целям. На практике применимая верхняя граница составляет около 75 объемных процента/процент газообразного фосфина.

В частности, если газовая смесь подлежит применению в целях окуривания и в зависимости от условий окуривания металлофосфидная композиция может быть, например, введена в воду со скоростью, приспособленной к скорости притока газа-носителя и скорости отвода смеси для получения указанной смеси, объемное соотношение фосфина к газу-носителю может представлять от примерно 40:60 до 5:93. Предпочтительно указанное соотношение находится в пределах от 17:82 до 10:90, например 13:87. В некоторых случаях предпочтительным является соотношение, не превышающее 8:92, поскольку такая смесь уже не будет поддерживать горение в обычной воздушной среде 17.

В таких случаях, как окуривание, газ-носитель предпочтительно является невоcпламеняющимся.

Предпочтительно газ-носитель, инертный по отношению к фосфину, выбирать из группы, включающий СО2, аргон, гелий, азот, аммиак, метилбромид, фреон или глон и смеси двух или более из них. В целях окуривания предпочтительны, в частности, азот и CO2. Последний в особенности предпочтителен среди прочего, потому что СО2 однонаправленно усиливает эффективность действия РН3 в качестве фумигатора 2. Кроме того, будучи слабокислотным, CO2 при применении в способе согласно настоящему изобретению обеспечивает дополнительное преимущество, ускоряя гидролиз фосфида металла.

В тех случаях, когда газовая смесь должна быть тяжелее воздуха, по выбору применяются более тяжелые газы-носители, а в зону окуривания подают невоспламеняемую смесь.

Когда воспламеняемось не является препятствием, такой газ-носитель может, например, включать газообразные углеводороды тяжелее воздуха, такие как пропан и бутан и их изомеры. В особых случаях может применяться газ легче воздуха, такой как гелий, метан или водород, хотя в двух последних случаях должны предприниматься особые меры предосторожности против опасности возникновения пожаров и взрывов, поэтому в целом предпочтительным является гелий.

Фосфин, полученный согласно изобретению, может быть настолько чистым, что его возможно применять для легирования полупроводников. В этом случае предпочтительным газом-носителем является аргон.

В определенных обстоятельствах может потребоваться ограничить концентрацию фосфина таким образом, чтобы она не превышала 2,4 мас.%, что, как было установлено, является пределом, при концентрации ниже которого фосфин не может воспламеняться в воздухе в условиях, гораздо более жестких, чем ожидаемые на практике.

В соответствии с предпочтительными вариантами осуществления изобретения возможно добиться значительной экономии инертного газа и дополнительно снизить риск обращения с высокими концентрациями газообразного фосфина, если смесь газообразного фосфина и инертного по отношению к фосфину газа-носителя выводят из камеры получения, смешивают с воздухом в соотношении фосфина и воздуха, ниже предела воспламеняемости фосфина, в камере смешивания, изолированной от окружающей среды и расположенной выше подающего смесь канала.

В качестве дополнительной меры безопасности в камере смешивания предпочтительно осуществляется контроль за температурой, в результате чего допуск газообразного фосфина в камеру смешивания может быть прерван, предпочтительно автоматически, в случае превышения заданного температурного предела.

В предпочтительном способе воду из камеры получения выводят и подают в аэрационную камеру, а воздух барботируют через воду в аэрационной камере, откуда подают в камеру смешивания с газообразным фосфином и где это применимо со смесью газообразного фосфина и инертного по отношению к фосфину газа с целью получения указанной невоспламеняющейся смеси.

Чтобы прийти к указанным вариантам осуществления, авторам изобретения пришлось преодолеть значительные предубеждения, существовавшие в технике в связи с пожароопасностью, которую относили на счет высоких концентраций газообразного фосфина. Тем не менее в ходе испытаний этих вариантов осуществления в экстремальных условиях, которые не могут иметь места в реальной практике, даже при концентрации фосфина в СO2 в камере получения порядка 300000 частей на миллион, подавали такую смесь фосфина с камеру смешивания и затем снижали приток воздуха в камеру смешивания до такого уровня, что граница воспламенения фосфина была значительно превышена (ситуация, возникновение которой, как будет далее описано, обычно предотвращают за счет ряда мер безопасности), а затем искусственно воспламеняли газовую смесь в питающем трубопроводе, ведущем в зону окуривания. Пламя, достигнув камеры смешивания, быстро гасло, когда средства теплового мониторинга перекрывали подачу фосфина.

В ходе испытания в еще более экстремальных условиях, когда также надолго выходили из строя средства теплового мониторинга, пламя в камере смешивания продолжало гореть, не причиняя вреда, поскольку питающий трубопровод, выполненный из пластика, расплавлялся, тем самым прерывая сообщение между камерой смешивания и зоной окуривания.

Газовая смесь может быть введена в зону окуривания, в которой находятся подлежащие окуриванию фосфином продукты, где фосфин разбавляют атмосферным воздухом до приемлемых уровней концентрации. В предпочтительном способе окуривания газ, находящийся в зоне окуривания, включая смесь, рециркулируют. Более конкретно продукты являются бестарным грузом, а газ, например, СО2, применяемый для осуществления гидролиза с водой, разбавленной воздухом, чтобы довести концентрацию фосфина до уровня, не превышающего 2,4 объемных процента/процент, предпочтительно является концентрация около 18000 частей на миллион, вводят из камеры получения в зону окуривания и распределяют там через систему трубопроводов, предпочтительно включающую соответствующее число разветвлений соответствующей конфигурации, ведущих в различные части, а где это применимо, на различные уровни зон(ы), подлежащей окуриванию.

Для осуществления предлагаемого способа получения смеси фосфина и газа-разбавителя в качестве дальнейшего объекта изобретения предлагается генератор фосфина, включающий содержащий жидкую воду камеру получения фосфина с впускным отверстием для подачи в воду гидролизуемой металлофосфидной композиции, соединенным со средством подачи указанной композиции с управляемой скоростью, а также выпускное отверстие для газа, приспособленное для выпуска фосфина из камеры получения, причем предлагаемый генератор отличается тем, что средство подачи приспособлено для подачи фосфида металла в виде свободного потока частиц, состоящих из несвязанных частиц фосфида металла.

Генератор согласно изобретению сконструирован применительно к свободно текущей металлофосфидной композиции и будет более полно рассмотрен ниже.

Предпочтительно средство подачи функционирует в газовой среде, инертной по отношению к металлофосфидной композиции и газообразному фосфину, а среда внутри камеры получения фосфина инертна по отношению к фосфину. Также генератор фосфина предпочтительно включает впускное отверстие для газа, соединенное или приспособленное для соединения с источником инертного по отношению к фосфину газа и ведущее внутрь генератора, где находится вода, в результате чего происходит перемешивание воды и выход газа, содержащегося в смеси газа и фосфина, через выпускное отверстие для газа.

Камера получения фосфина преимущественно включает перегородку, идущую вниз и достигающую уровня воды и отделяющую часть расположенной над водой газовой зоны, включая указанное впускное отверстие, служащее для впуска металлофосфидной композиции, от остальной газовой зоны, которая включает указанное выпускное отверстие для газа.

В одном из конкретных вариантов осуществления выпускное отверстие, приспособленное для выпуска смеси газообразного фосфина и инертного по отношению к нему газа, соединено по направлению вниз от него с камерой смешивания газа, имеющей впускное отверстие для воздуха, соединенное с источником подачи воздуха, а камера смешивания газа, в свою очередь, имеет выпускное отверстие, приспособленное для подачи полученной в камере смешивания невоспламеняющейся смеси воздуха, фосфина и инертного по отношению к фосфину газа в трубопровод для подачи газовой смеси.

Предпочтительно камера получения фосфина имеет впускное отверстие для воды, соединенное с источником подачи воды, и выпускное отверстие для воды, выходящее в резервуар для отгонки фосфина, оснащенный средством аэрации, в которое подается воздух из указанного источника подачи воздуха, и имеющий выпускное отверстие для воздуха, ведущее в камеру смешивания. Данный вариант осуществления предпочтительно включает средство подачи газа, предусмотренное для подачи воздуха в камеру смешивания газа. Предпочтительно средство подачи газа служит для отвода воздуха из подлежащей окуриванию зоны, в которую из камеры смешивания газа выходит выпускной канал.

В качестве действенной меры безопасности камера смешивания оснащена средством слежения за температурой, предпочтительно автоматически прерывающим подачу газообразного фосфина в камеру смешивания в случае, если в камере смешивания превышена заданная температура.

В предпочтительном варианте осуществления изобретения средство подачи включает пневматическое устройство уноса частиц композиции, в котором применяется свободный от влаги газ-носитель в качестве движущего газа.

Установка предпочтительно включает средство освобождения воды, служащее для отделения воды от газа, исходящего из воды, содержащейся в генераторе, и для возврата воды, таким образом отделенной.

С целью подачи свободно текущих частиц металлофосфидной композиции в воду в особо предпочтительном варианте осуществления изобретения предусмотрено, чтобы средство подачи включало пневматическое устройство освобождения частиц композиции, в котором применяется свободный от влаги газ-носитель, служащий в качестве газа-разбавителя и движущего газа. Более конкретно пневматическое устройство высвобождения включает сборник для частиц композиции, расположенное в его донной части впускное отверстие для газа-носителя, ведущее в сопло Вентури, за которым расположен трубопровод для подачи порошка, ведущий во впускное отверстие для поступления металлофосфидной композиции в воду. Предпочтительно подающий трубопровод включает устройство регулирования скорости подачи порошка.

В предпочтительном варианте осуществления указанное средство включает:

a) закрытый газонепроницаемый подающий резервуар для осуществления подачи свободного потока частиц фосфида металла;

b) расположенную внутри подающего резервуара вертикально ориентированную трубу, нижний конец которой открыт вблизи дна подающего резервуара и обращен в сторону сопла Вентури, соединенного или приспособленного для соединения с источником подачи движущего газа, инертного по отношению к фосфиду металла;

c) колено, расположенное на удалении от впускного конца вертикально ориентированной трубы, ведущей посредством трубопровода за пределы подающего резервуара;

d) отверстие, расположенное в начале внешней периферии колена и проходящее через внешнюю периферию внутри подающего сосуда соосно с вертикально ориентированной трубой.

Размер отверстия может быть фиксированным. Однако для обеспечения возможности регулировать скорость подачи размер отверстия может также регулироваться.

Предпочтительно также, чтобы колено или трубопровод включали запорный клапан, автоматически закрывающийся в случае прерывания подачи газа-носителя. Это является важной мерой безопасности.

Для сведения к минимуму возможности контакта фосфида металла с атмосферной средой в период его перемещения в установку средство подачи включает впускное отверстие для порошка, устроенное таким образом, что с ним соединен предварительно заполненный герметичный контейнер, содержащий запас частиц фосфида металла, а для открывания контейнера, когда он соединен, предусмотрено открывающее устройство.

В конце окуривания или после того, как определенное количество металлофосфидной композиции гидролизовалось, камера получения и, где это применимо, аэрационная камера должна быть очищена с целью удаления нерастворимых остатков, например металлического магния и карбоната магния. С этой целью установка может включать подающее устройство для впуска очищающего вещества в камеру получения. В качестве очищающего вещества может применяться соляная кислота. Предпочтительно установка может включать полностью автоматическое средство отвода из нее отработанной воды и осадка, введения очищающего вещества и осуществления заданной программы очистки и промывки установки.

В соответствии с еще одним аспектом изобретения предлагается генератор фосфина для получения смеси фосфина и газа-разбавителя, включая воздух, причем генератор включает камеру получения фосфина, в котором фосфид подвергают гидролизу в среде газа, и выпускное отверстие, сообщенное с трубопроводом для подачи получаемой газовой смеси в зону окуривания, при этом предлагаемый генератор отличается тем, что он далее включает камеру смешивания газа, расположенную вниз по направлению движения потока фосфина от камеры получения фосфина и отдельно от нее, а также отдельно от окружающей среды, имеющую впускное отверстие, соединенное с источником подачи воздуха, и выпускное отверстие, соединенное с трубопроводом для подачи газовой смеси, полученной в камере смешивания, в зону окуривания, причем генератор далее включает средство регулирования соотношения фосфина и воздуха и, где применимо, дополнительного газа или газов в указанной камере смешивания газа таким образом, что такая смесь газов будет невоспламеняемой.

Генератор предпочтительно включает средство автоматического прерывания подачи фосфина в камеру смешивания газа в случае эксплуатационных неполадок. Предпочтительно указанное средство автоматического прерывания включает средство контроля за температурой, реагирующее на избыточную температуру в камере смешивания газа. Дополнительно или в качестве альтернативы указанное средство автоматического прерывания включает средство, реагирующее на эксплуатационные неполадки при подаче воздуха в камеру смешивания и/или при подаче инертного по отношению к фосфину газа в камеру получения и/или в средство подачи фосфина металла в камеру получения и/или при подаче воды в камеру получения.

Что касается остального, все разнообразные свойства генератора фосфина, описанные выше, предпочтительно включаются.

Вышеописанная установка, как было установлено, обеспечивает значительные преимущества по сравнению с прототипом. Учитывая, что фосфид металла находится в виде свободного потока, возможно осуществлять подачу фосфида металла в точности с требуемой скоростью и в такой форме, что он будет гидролизоваться и высвобождать фосфин почти немедленно. Средство подачи полностью изолировано от воздействия влаги и до момента поступления фосфида металла в камеру получения фосфина его выдерживают в полностью инертной, свободной от влаги среде. В тот момент, когда подача движущего газа (газа-носителя) прерывается - намеренно или по другой причине - подача металлофосфидной композиции также прерывается, а находящийся внутри подающего устройства фосфид металла изолируется от камеры получения. Ввиду малого количества фосфида металла, присутствующего в воде на какой-либо момент времени, и его очень быстрого гирдолиза образование фосфина прекращается почти немедленно. Относительно малое количество все же образовавшегося фосфина находится в виде безопасной смеси с инертным газом-носителем, которая ввиду ее малого количества может быть удалена или, что еще лучше, может быть подана в любое место, где она подлежит использованию, например в зону окуривания. В этом случае не происходит потери фосфина в связи с прерыванием подачи.

В основе технического успеха способа получения фосфина и установки согласно изобретению лежит тесно связанное с ним изобретение необходимой для получения фосфина гидролизом соответствующей металлофосфидной композиции, включающей твердые частицы фосфида металла, выбранного из группы, включающей фосфид магния, фосфид алюминия и фосфид кальция или их смеси. Как разъяснено во вступительной части, ряд таких композиций известны и применяются в различных формах. В отличие от известного уровня техники в настоящем изобретении обеспечивается готовая к применению в процессе гидролиза или в установке композиция, согласно любому или нескольким пунктам формулы изобретения, в виде вещества из свободно текущих частиц фосфида металла, представляющих собой несвязанные частицы указанного фосфида металла, преимущественно свободного от металлофосфидной пыли, преимущественно свободного от замедляющих гидролиз реагентов и преимущественно свободного от гирдофобных веществ в виде покрытий или гидрофобизующих добавок.

Более конкретно обеспечивается композиция, преимущественно свободная от примесей, вызывающих самовозгорание, включая примеси, которые в процессе гидролиза высвобождают самовозгорающиеся гомологи фосфина, производные фосфина, органофосфины, дифосфины или полифосфины.

Предпочтительно частицы содержат более 90 мас.%, предпочтительно не менее чем 95 мас.% чистого фосфида металла.

Композиция может включать вещество, усиливающее способность частиц находиться в состоянии свободного потока, которые, однако, не должны быть гидрофобными, по крайней мере не в какой-либо заметной степени. Предпочтительно вещество, усиливающее способность частиц находиться в состоянии свободного потока, представляет собой графитную пыль в количестве от примерно 0,1 мас.% и более, предпочтительно до 0,5 мас.%.

Предпочтительно фосфид металла представляет собой фосфид магния, более точно, полученный из магния и желтого фосфора при температуре от 350 до 550 градусов Цельсия в ходе непрерывной реакции, и, более точно, в ходе которой обеспечивается, чтобы температура не выходила за пределы от 450 до 550 градусов Цельсия. Было неожиданно обнаружено, что если, как это описано в патентах США 4331642 и 4412979 и патентной заявке Великобритании 2097775, и удается избежать загрязнения добавками, обычно применяемыми на предшествующем уровне техники при получении металлофосфидных композиций, в частности обычными гидрофобными веществами, то получают фосфид металла, преимущественно свободный от загрязнителей, создающих в процессе гидролиза опасность самовозгорания. Это, в частности, обстоит таким образом, если в случае с магнием реакционную смесь в конце основной реакции подвергают отпуску термообработкой при температуре 530-550 градусов Цельсия, предпочтительно, по преимуществу - 550 градусов Цельсия (т.е. немного ниже точки плавления фосфида) в течение от 20 минут до 3 часов, предпочтительно в течение около 1 часа, с целью удалить весь непрореагировавший фосфор. Если следовать технологии, описанной в патентной заявке Великобритании 2097775, не применяя вышеуказанный отпуск термообработкой, следы непрореагировавшего фосфора по-прежнему могут присутствовать в целевом продукте.

В этом контексте следует указать, что известный из техники фосфид металла, т.е. полученный согласно вышеупомянутым ссылкам, при обычном способе получения, немедленно по выходе из реактора и будучи еще горячим, всегда пропитан гидрофобным веществом, обычно 3,5-процентным расплавленным парафином, что необходимо для снижения реакционной способности фосфида металла и обеспечения безопасности при обращении с ним или потому, что так считалось.

Исходя из знаний предшествующего уровня техники невозможно дать готовое объяснение, почему металлофосфидная композиция согласно изобретению, полученная в отсутствии известных из техники гидрофобных покрытий, должна быть даже более безопасной для применения в целях настоящего изобретения, чем известные из техники продукты, пропитанные парафином.

Тем не менее в свете новых, совершенно неожиданных открытий оказывается понятным, что загрязнители, способствующие в ходе гидролиза образованию самовозгорающихся соединений фосфора, могут образоваться в процессе пропитки в результате какой-то неизвестной реакции между горячим фосфидом металла и гидрофобным веществом.

Предпочтительная композиция состоит из частиц, более 90 мас.% которых имеют размер в пределах от 0,1 до 2,5 мм, предпочтительно удлиненной формы, длиной примерно 0,8-1,4 мм и толщиной в пределах 0,1-0,3 мм, скажем 0,2 мм. Более точно, процесс получения контролируется таким образом, что частицы состоят из гранул фосфида магния, непосредственно образовавшихся в процессе получения фосфида магния, т.е. из частиц магния, имеющих преимущественно те же размеры частиц. Это создает преимущество, заключающееся в том, что нет нужды в измельчении, которое, помимо своей дороговизны и связанной с ним амортизацией, создаст условия для нежелательного образования пыли.

Композицию предпочтительно содержат в герметичном газонепроницаемом раздаточном контейнере, а в газонепроницаемом контейнере предпочтительно содержится среда газа-носителя, инертного по отношению к фосфиду металла. Более точно, контейнер имеет соединительную часть, рассчитанную на то, чтобы соединяться с генератором фосфина, причем указанная соединительная часть включает область, через которую, когда она открыта и после ее соединения, происходит выпуск композиции в генератор. Предпочтительно, внутренняя часть контейнера сужается по типу воронки в направлении указанной области.

Тот факт, что фосфид металла в отличие от всех известных из техники металлофосфидных композиций, в частности композиций, предназначенных для борьбы с вредителями, не должен содержать обычные добавки, помогает избежать необходимости введения влаги в контейнер, что обычно создает условия для нежелательного высвобождения фосфина в период хранения. Соответственно композиции согласно изобретению имеют отличные показатели к хранению.

Учитывая природу металлофосфидной композиции, загрязнение и удаление отходов не представляется проблематичным. Фосфид металла, будучи преимущественно свободным от добавок, практически полностью разлагается, оставляя лишь безвредный остаток в виде гидроксида металла, с помощью СO2, преобразованного в карбонат в виде безвредного для окружающей среды шлама, который можно удалять время от времени.

Наконец, объектом изобретения является также способ получения металлофосфидной композиции, включающий введение в реакцию мелко измельченного металла, с желтым фосфором в среде инертного газа и в присутствии катализатора, выбранного из группы, включающей хлор, бром, йод, соединения любого из вышеназванных элементов с соединениями фосфора, серы, водорода, цинка, аммония и вышеназванных металлов, а также в присутствии воды при температуре от 300 до 600 градусов Цельсия, причем предлагаемый способ отличается тем, что металл выбирают из группы, включающей алюминий, кальций и магний, а в ходе непрерывной реакции и в ходе осуществления способа после начала реакции указанную температуру поддерживают в пределах от 350 до 550 градусов Цельсия, а фосфид металла удаляют в виде свободного потока частиц и упаковывают газонепроницаемый контейнер готовым к применению для получения фосфина в указанных условиях свободного потока, преимущественно свободного от замедляющих гидролиз реагентов и преимущественно свободного от гидрофобизующего вещества в виде покрытий или гидрофобизующих добавок.

Предпочтительным металлом является магний.

Предпочтительно, чтобы указанная температура никогда не выходила за пределы от 450 до 550 градусов Цельсия.

Также предпочтительно использовать металлические частицы размером от 0,1 до 2,5 мм. Получаемые частицы фосфида металла имеют преимущественно такие же размеры. В предпочтительном способе после того, как реакция практически завершена, температуру продукта реакции поддерживают на уровне около 550 градусов Цельсия, немного ниже его точки плавления, в течение от 20 минут до 3 часов, а остатки непрореагировавшего фосфора удаляют.

Также предпочтительно перед упаковкой, упомянутой выше, частицы фосфид металла смешивают с составляющим около 0,1-0,5 мас.% графитом или другим пригодным негидрофобным веществом, усиливающим способность частиц находиться в состоянии свободного потока.

Далее изобретение будет дополнительно описано на примерах, частично со ссылкой на чертежи, где:

фиг.1 представляет собой схематическое вертикальное сечение генератора фосфина согласно изобретению;

фиг.1а представляет собой деталь, показанную в более крупном масштабе, нижней части варианта осуществления пнемавтической подающей установки в области 1a на фиг.1;

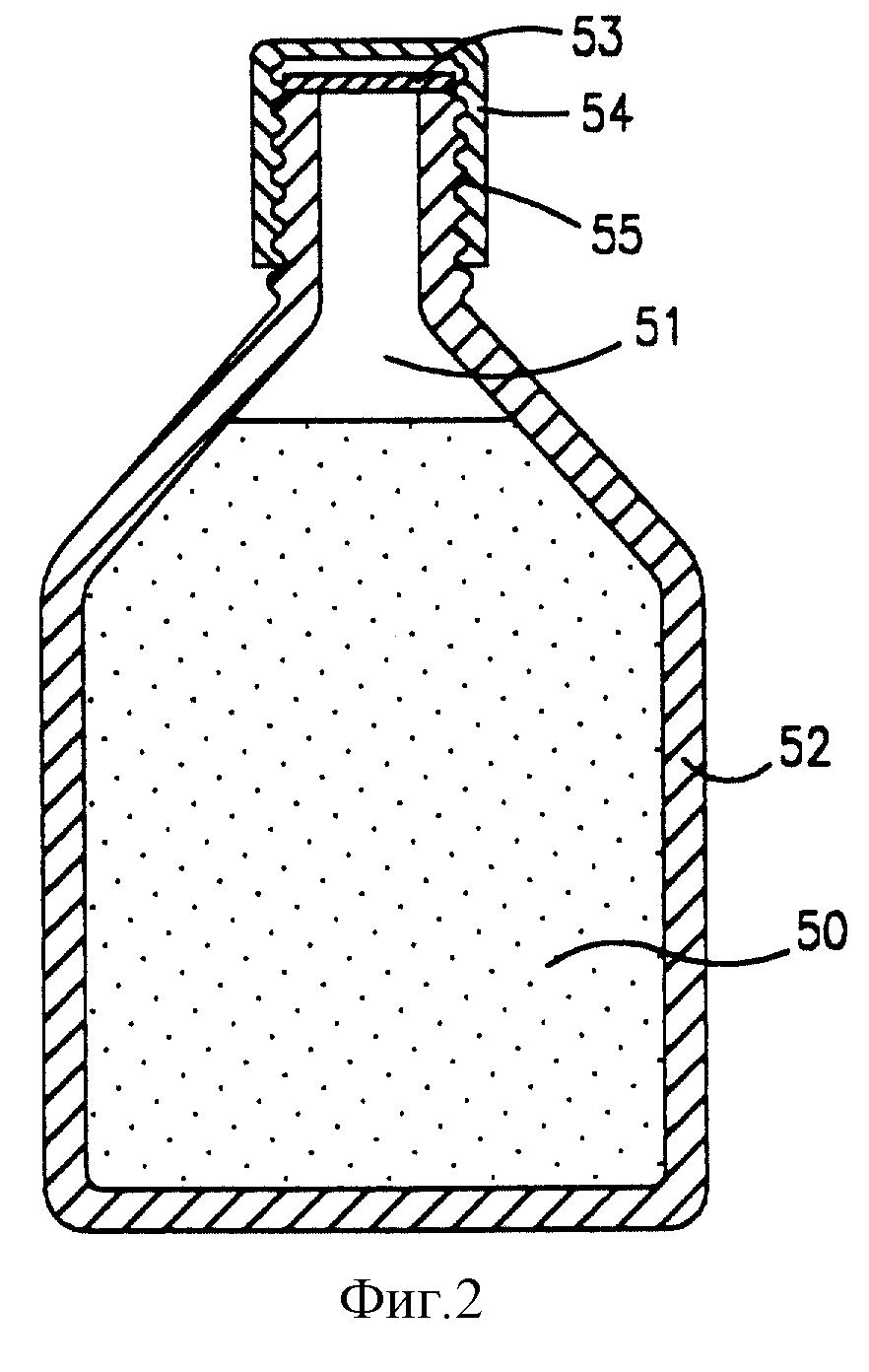

фиг.2 представляет собой схематическое вертикальное сечение газонепроницаемого раздаточного контейнера, содержащего металлофосфидную композицию согласно настоящему изобретению;

фиг.3 представляет собой подробный вид контейнера согласно фиг.2, соответствующего впускному отверстию установки, модифицированной согласно фиг.1а, с механизмом пробойника для пробивки герметичного контейнера;

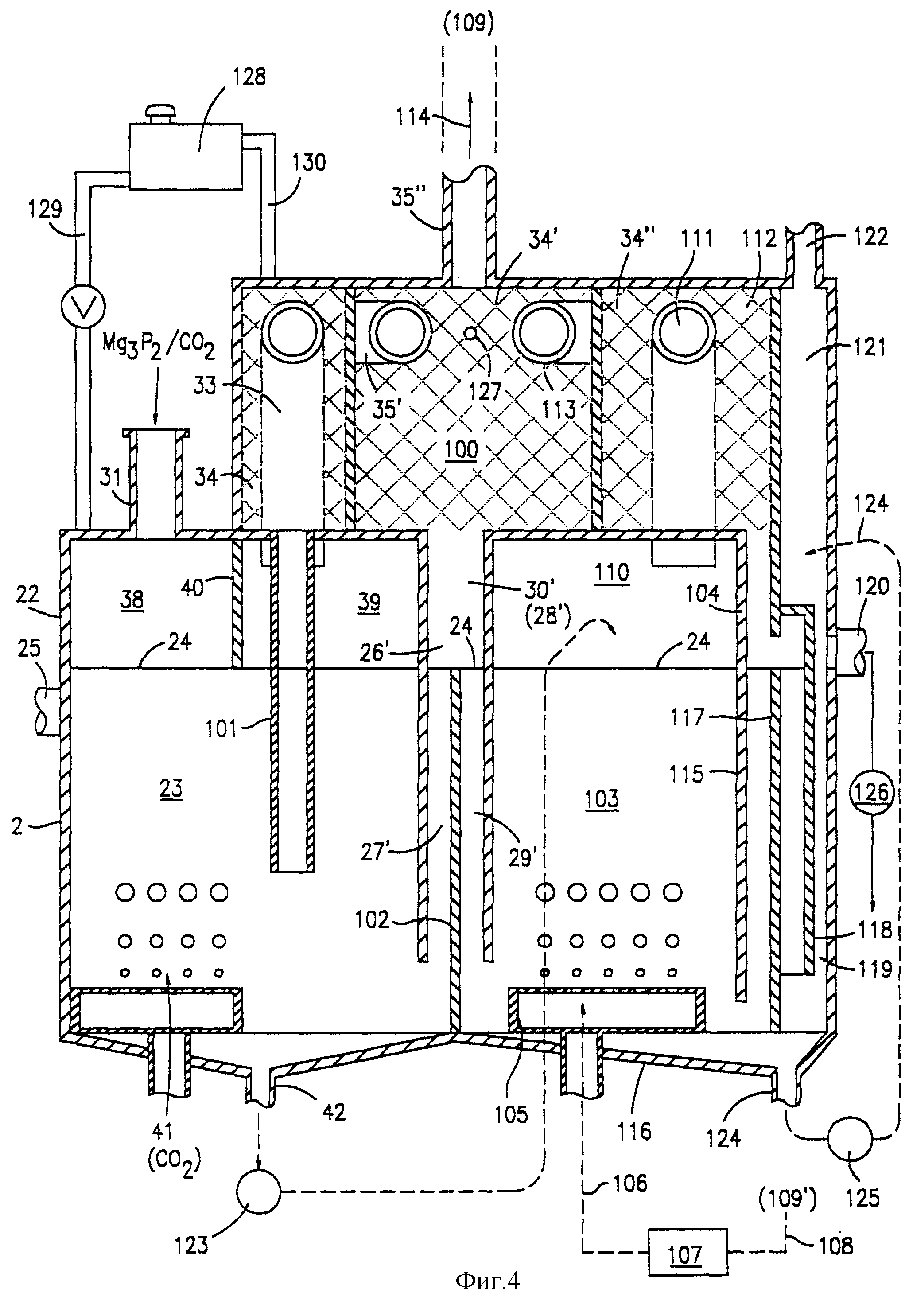

фиг.4 представляет собой схематически вид, аналогичный виду фиг.1 дополнительного варианта осуществления генератора фосфина согласно изобретению без подающего устройства;

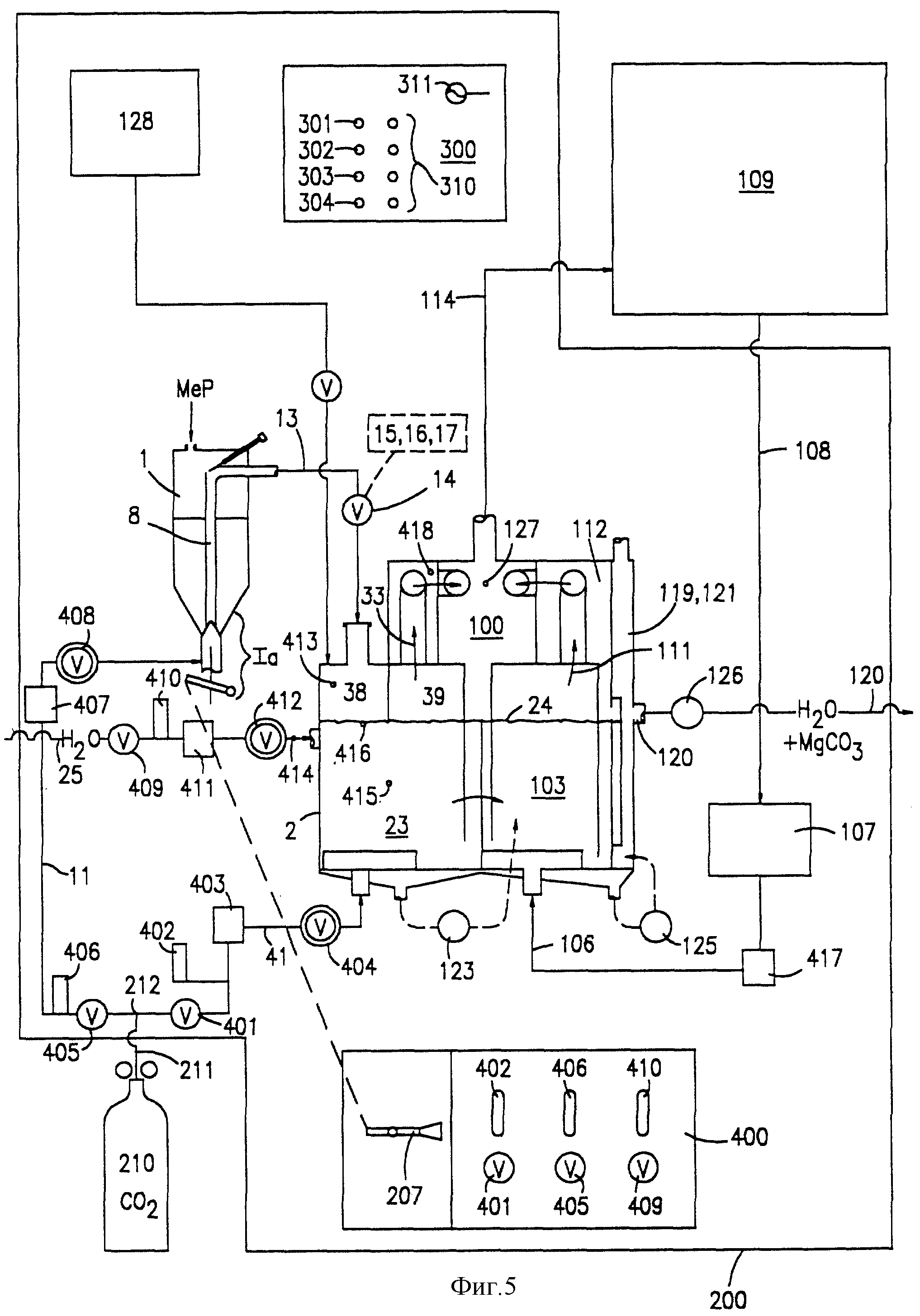

фиг.5 представляет собой блок-схему маршрутов потока и блока управления установки согласно фиг.4;

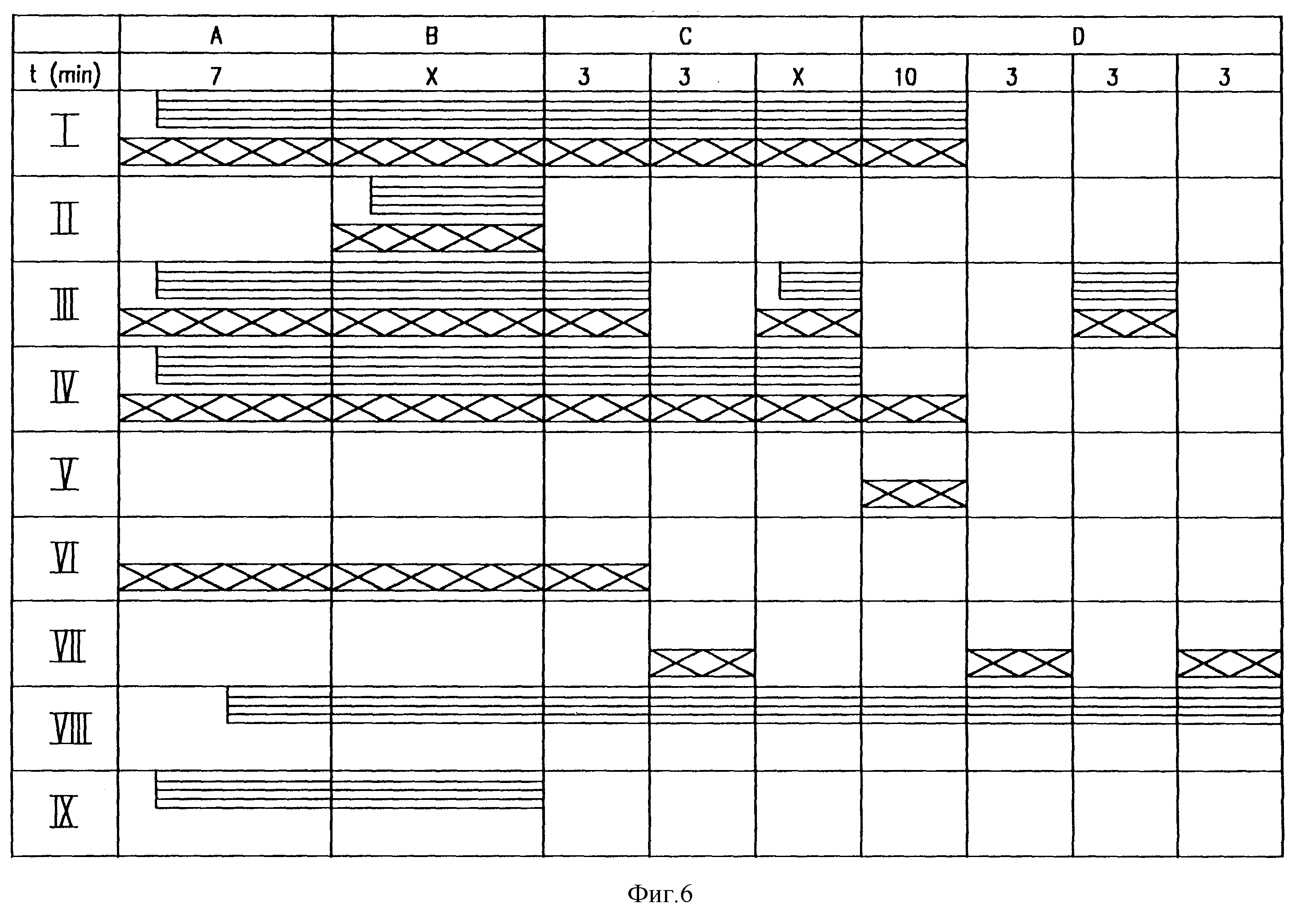

фиг.6 представляет собой схематический временной график полной программы осуществления способа согласно изобретению.

В соответствии с фиг.1 установка может рассматриваться как состоящая из двух основных частей. С левой стороны, в целом обозначенной позицией 1, расположена установка 1 для подачи с контролируемой скоростью частиц металла в виде свободного потока частиц, а конкретно в данном случае, свободного потока фосфида металла. С правой стороны показан резервуар для получения газа, собственно обозначенный в целом позицией 2.

Рассмотрим сначала установку для подачи фосфида металла. Она включает газонепроницаемый закрытый подающий резервуар 3, донная часть 4 которого имеет форму воронки, оканчивающейся в вершине 5, и в котором содержится слой вещества в виде частиц. Верхняя часть 6 подающего резервуара для подачи включает впускное отверстие для подачи, способное газонепроницаемо закрываться.

Внутри подающего резервуара, начинаясь вблизи от вершины 5, рядом с осевой линией резервуара проходит вверх вертикально ориентированная труба 8, причем ее нижний конец, расположенный рядом с вершиной 5, открывается в области ее впуска через отверстия 9 в подающий резервуар и обращен в сторону сопла Вентури 10, проходящего вертикально вверх внутри вертикальной трубы 8 и образующего конец подающей газ-носитель трубы 11, проходящей через вершину 5 и ведущей в источник подачи газа-носителя, который не показан, например, колбу с диоксидом углерода. В рабочем положении область впуска погружена в слой вещества в виде частиц.

Немного ниже верхней части 6 подающий резервуара у вертикально ориентированной трубы 8 имеет изгиб 12, ведущий через канал 13 сквозь боковую стенку подающего резервуара 3 за пределы последнего. Канал 13 может быть открыт или закрыт клапаном или затвором, в данном примере представляющим собой шаровой клапан 14, снабженный рычагом управления 15. Рычаг 15 смещают в закрытое положение с помощью, например, пружины 16. Приводимое в действие давлением устройство, схематически показанное под позицией 17, соединенное с каналом 13 для подачи газа-носителя (СO2) не показанным средством соединения, удерживает клапан 14 в открытом положении до тех пор, пока давление газа-носителя в канале 13 перевешивает смещение пружины 16. Однако как только давление отключают или оно иссякает из-за того, что колба с газом опустела, пружина 16 автоматически возвращает клапан 14 в закрытое положение, тем самым герметически отсекая подающий резервуар 3 от продолжения канала 13.

Очевидно, что клапаны 14, 15, 16, 17 могут быть заменены электромагнитным вентильным устройством.

В начале обращенной вверх стороны изгиба 12 на его наружной периферии расположено соосное с вертикально ориентированной трубой 8 направленное вверх отверстие 18. Отверстие 18 может иметь фиксированный размер, однако предпочтительно может регулироваться с помощью регулировочного затвора, управляемого регулировочным винтом 20, проходящим через верхнюю часть 6 подающего резервуара. Отверстие 18 выходит в пространство подающего резервуара 3, занимаемое газом, т.е. над уровнем слоя вещества в виде частиц.

В качестве альтернативы отверстиям на фиг.1, расположенным у нижнего конца вертикально ориентированной трубы 8, на фиг.1а показано, что нижний конец оканчивается с 9-дюймовым зазором между ним и вершиной 5. Сопло Вентури 10 образовано резьбовой вставкой, ввинченной в донную втулку 5’, с которой соединена подающая газ труба 11. Подающая газ труба представляет собой соединительный патрубок газового шланга 11’, входящий сбоку в трубчатый элемент 11’’, соосно приваренный с одного из концов к донной втулке 5’. Противоположный конец оканчивается в скользящем уплотнении 201, через которое проходит игла 202 игольчатого клапана, наконечник 203 которой в закрытом положении, как показано на чертеже, проходит через сопло Вентури 10 и закрывает его. Это преследует три цели: очистить сопло от какого-либо засорения, предотвратить попадание твердых частиц в сопло и трубчатый элемент 11’’ и преимущественно газонепроницаемо закрыть сопло 10, даже если бы пришлось допустить приток газа под давлением через сопло 11’’. Дальный конец сопла 202 соединен с возможностью вращения, что схематически показано под позицией 204, с рычагом управления 205, смонтированным с возможностью вращения, показанным позицией 206 и снабженным рычагом управления 207. При движении ручки в направлении, указанном стрелкой 208, наконечник иглы извлекается из сопла 10 и игольчатый клапан открывается.

Необязательно ручной рычаг может быть заменен пневматическим или электромагнитным элементом, который необязательно может быть запрограммирован на работу в автоматическом режиме.

В качестве подающей порошок установки установка 1 действует следующим образом.

Определенное количество вещества в виде свободного потока частиц, порошка или гранул загружают в подающий резервуар 3 через впускное отверстие 7. Впускное отверстие закрывают с соответствующим уплотнением после того, как порошок был загружен, например, до уровня 21. Затем открывают источник подачи газа-носителя с целью впуска газа под давлением в подающую газ трубу 11 и устройство 17, открывающее клапан 14. Далее из подающей газ трубы 11 газ попадает через сопло 10 в вертикально ориентированную трубу 8, как показано стрелками. Под воздействием эффекта Вентури в сопле 10 частицы вещества, попадающие в вертикально ориентированную трубу 8 через отверстия 9, захватываются в вертикально ориентированной трубе 8 и уносятся вверх. Если бы отверстие 18 было полностью закрыто, все захваченные частицы вещества проходили бы через изгиб 12 и через канал 13. Однако в зависимости от того, насколько открыто отверстие 18 под воздействием скользящего затвора 19, часть частиц вещества будет его импульсом отброшена в осевом направлении вертикально ориентированной трубы 8 через отверстие 18, а оттуда они упадут обратно в подающий резервуар 3. За счет регулировки затвора 19 соотношение частиц, проходящих через канал 13, и тех, которые возвращаются в подающий резервуар 3, может быть отрегулировано по желанию, что обеспечивает возможность очень точно установить требуемую скорость подачи частиц вещества через канал 13 без обязательной необходимости изменять скорость подачи газа.

Как только подача давления в подающую газ трубу 11 прекращается, произвольно или в результате опорожнения источника подачи газа, в результате падения давления устройство 17 перестанет толкать рычаг 15 шарового клапана 14, а смещение пружины 16 автоматически приведет к тому, что шаровой клапан закроется. В результате этого содержимое подающего резервуара 3 будет полностью изолировано от внешней среды. Если, например, частицы вещества представляют собой порошок или гранулы фосфида металла, например фосфида магния, в резервуар 3 не должна попадать влага снаружи, а фосфид магния останется полностью защищенным от атмосферного гидролиза.

Если установка оснащена игольчатым клапаном 10, 202, показанным на фиг.1а, игольчатый клапан обычно держат закрытым, когда подающее устройство не функционирует. Игольчатый клапан открывают до впуска газа под давлением в подающей газ трубе 11. Если газ-носитель инертен по отношению к частицам вещества, а частицы вещества должны находиться в инертной среде, игольчатый клапан открывают до введения частиц вещества, чтобы продуть подающий резервуар 3 инертным газом, впущенным через подающую газ трубу 11.

Что касается правой стороны фиг.1, резервуар 2 генератора включает закрытую камеру получения 22, в которой запас воды 23 поддерживается на уровне 24 за счет подачи воды через трубу 25 до уровня 24, заданного переливным устройством воды 26, включающим дренажную трубу 27, проходящую от области вблизи дна камеры получения 22 до изгиба 28 трубы, горизонтально проходящей наружу через боковую стенку камеры получения 22 на уровне, определяющем уровень воды 24, и ведущей в направленную вниз сливную трубу 29. С целью не допустить, чтобы устройство действовало как сифон и вызвало осушение камеры получения до донной части сливной трубы 29, на изгибе 28 трубы предусмотрена направленная вверх вентиляционная труба 30.

Расположенный с левой стороны камеры получения 22 вертикальный канал 31 для подачи порошка, соединенный с каналом 13, проходит через верхнюю часть камеры получения 22 для впуска порошка, поступающего из подающей установки в камеру получения 22.

Направленное вверх продолжение трубы снабжено отверстием для очистки 32, которое обычно закрыто с помощью не показанного на чертеже средства. Расположенная с левой стороны верхней части камеры получения 22, как показано на чертеже, выпускная труба 33 для газа проходит от верхней части камеры получения через капельный сепаратор 34 в выпускной канал 35, через который полученную в генераторе газовую смесь подают, куда это требуется, например в зернохранилище, содержимое которого должно быть окурено.

Патрубок 36 капельного сепаратора 34 служит для отбора образцов газа для анализа.

Дополнительный патрубок 37, расположенный с правой стороны верхней части камеры получения 22, ведет в устройство слежения за давлением (не показано).

Занимаемое газом пространство, расположенное над поверхностью воды 24 в верхней части камеры получения 22, разделено на две газовые камеры 38, 39 перегородкой 40, проходящей от верхней части камеры вниз до поверхности воды и физически отделяющей поступление порошка фосфида металла, подающегося по каналам 13, 31, от области выхода полученного газа через выпускную трубу 33. В донной части камеры получения 22 под камерой 38, т.е. областью, куда вводится фосфид металла, предусмотрен впускной канал 41 для газа-носителя, предпочтительно СО2, через который газ подвергают барботированию сквозь воду 23 с целью перемешивания. Также в донной части камеры получения 22, в самой нижней точке предусмотрена трубка для регулируемого клапаном слива воды и отстоя.

Работа установки происходит следующим образом. До начала получения фосфина через впускной канал 41 подвергают барботированию СO2, чтобы удалить из установки воздух. Как только это произошло, может начинаться подача металла в виде частиц, предпочтительно абсолютно чистого фосфида магния из подающего устройства 1 через каналы 13, 31 в камеру 38, из которой частицы фосфида магния падают в воду 23 и почти мгновенно гидролизуются. Непрерывное поступление СO2 через канал 41 обеспечивает постоянное перемешивание, а через канал 31 в камеру получения 22 происходит приток дополнительного количества СO2 вместе с порошком фосфида магния. Образовавшуюся смесь полученного в генераторе фосфина и диоксида углерода, поступившего через каналы 31, 41, регулируют таким образом, что фосфин и диоксид углерода накапливаются в камере 39 в требуемом соотношении и выгружаются через выпускные средства 33, 34, 35. Поскольку гидролиз фосфидов металла является высоко экзотермичным, температуру воды 23 поддерживают ниже заданного уровня, например, 45 градусов Цельсия, за счет непрерывного притока холодной воды через подающую воду трубу 25, что вызывает перелив образующихся в результате гидролиза фосфида магния вытесненной теплой водой и отстоя, которые подлежат отводу через переливное устройство 26.

Указанная вода и отстой, изначально состоявший из гидроксида магния, который затем в ходе реакции с диоксидом углерода, барботированного через воду, по большей части или полностью преобразуется в карбонат магния, не представляет опасности для окружающей среды или проблемы для его упадения. Также ввиду низкой растворимости фосфина в воде количество фосфина, потерянного в результате перелива воды в переливном устройстве 26 через систему 27, 28, 29, невелико.

Если уровень воды недостаточен, переливающиеся вода и отстой могут быть слиты в резервуар для осветления, откуда вода после того, как отстой по большей части выпал в осадок, может быть возвращена через систему охлаждения обратно в подающую воду трубу 25.

Что касается фиг.2, здесь показана металлофосфидная композиция 50 согласно изобретению в среде 51 газа-носителя СO2, помещенная в газонепроницаемый раздаточный контейнер в виде алюминиевой колбы 52 имеющей достаточно большие размеры для того, чтобы вместить стандартное количество композиции 50 на основе свободного потока фосфида магния. Например, могут быть предусмотрены колбы различных размеров, рассчитанные на, например, 1 кг, 2 кг и 5 кг соответственно металлофосфидной композиции. Горловина колбы 52 снабжена газонепроницаемым уплотнением 53 из алюминиевой фольги, защищенным крышкой 54, навинчивающейся на резьбовую горловину 55 колбы 52.

Боковые стенки колбы 52 сужаются вверх в направлении горловины 55 таким образом, что, когда колба перевернута кверху вниз, она имеет вид воронки.

Что касается фиг.3 чертежа, горловина 55 колбы 52 снабжена резьбой и пригнана к внутренней резьбе и размеру впускной трубки 7, расположенной в верхней части 6 подающего резервуара установки, изображенной на фиг.1. На фиг.3 колба 52 изображена плотно ввинченной в трубку 7 на момент, когда уплотнение 53 еще не повреждено. Внутри подающего резервуара смонтировано устройство перфорации уплотнения, с помощью которого уплотнение 53 может быть вскрыто. Оно включает втулку 56, в которой с возможностью скольжения смонтирован поршень 57, на конце которого находится направленный вверх и обращенный в сторону уплотнения 53 перфоратор 58 с острыми режущими кромками 59 по типу дырокола для бумаги. В отведенном назад исходном положении выступ 60 опирается на верхний край втулки 56, причем он отведен в это положение пружиной 61, расположенной между нижним краем втулки 56 и фланцем 62 вблизи донной части поршня 57.

Между фланцем 62 и расположенным немного ниже вторым фланцем 63 поршень 57 введен в зацепление с зубцами имеющего форму вилки конца 64 плеча рычага 65, смонтированного без возможности вращения на горизонтальном валу 66, проходящем через боковую стенку подающего резервуара 3 с возможностью поворота и уплотнением, обеспеченным за счет втулки 67. Снаружи от подающего резервуара 3 на валу 66 смонтировано без возможности вращения второе плечо рычага 68, оканчивающееся ручкой 69. Перемещение рычага 68, 69 в направлении, указанном стрелкой 70, вызывает колебание плеча рычага 65 в направлении, указанном стрелкой 71, за счет чего происходит движение поршня 57 с перфоратром 58 вверх против вмещение пружины 61, в результате чего острая режущая кромка 59 пробивает аккуратное отверстие в уплотнении 53 максимально близко к внутренней периферии горловины 55. Последующий отвод поршня из пробитого в уплотнении отверстия освобождает горловину колбы 52, после чего свободный поток порошка 50 затем попадает в подающий резервуар 3. Таким способом содержимое колбы 52 переносится в подающий резервуар 3, при этом исключается возможность вхождения какой-либо атмосферной влаги в контакте с металлофосфидным порошком 50, поскольку подающий резервуар предварительно продувают диоксидом углерода. Размеры и конструктивные решение оставшегося после перфорации диска выбраны таким образом, что он не мешает работе установки, например, не блокирует отверстие 9. После этого установка готова к работе. Как только содержимое колбы 52 будет израсходовано и при необходимости в дополнительном фосфиде металла, колба 52 может быть вывинчена, а вместо нее ввинчена дополнительная колба, причем в подающем сосуде будет незначительное преобладание положительного давления диоксида углерода, чтобы предотвратить попадание атмосферной влаги. После этого уплотнение снова вскрывают, перфорируя его.

Если газообразный фосфин с высокой степенью чистоты подлежит применению для легирования полупроводников, в качестве газа-носителя вместо СO2 может применяться аргон.

Что касается фиг.4 (на которой в целях избежать перегрузки чертежа подробностями опущено подающее устройство, идентичное устройству, изображенному на фиг.1), на нем для обозначения преимущественно идентичных позиций применены те же ссылочные номера, что и на фиг.1. Все они не будут описаны снова.

Основное различие заключается в том, что выпускная труба для газа 33, ведущая из занимаемой газом камеры 39, проходит поверх уровня 24 воды 23 камеры получения 22, а камера капельной сепарации, содержащая средство высвобождения воды 34 (любой применимый для этих целей материал), примыкает к камере смешивания газа 100 и сообщается с ней через канал 35’. Камера смешивания 100 аналогичным образом снабжена высвобождающим воду материалом. Вода, собранная в материале 34, стекает обратно в камеру получения 22 с водой 23 через сточную трубу 101, проходящую значительно ниже уровня 24 воды 23.

Вся вода, собранная в камере смешивания 100, стекает в полость 26’, проходящую от камеры смешивания 100 до области вблизи дна камеры получения 22 и отделяющую в стыке с водосливом 102 камеру получения 22 с водой 23 от воды 103, содержащейся в аэрационной камере 104. Водослив 102 проходит вверх до уровня 24 воды 23 и разделяет полость 26’ на полость притока воды 27’ и полость оттока 29’, сообщающиеся над водосливом 102 посредством переливной и вентиляционной камеры 30’ (28’).

На дне аэрационной камеры 104 предусмотрены воздухораспределитель и устройство барботирования 105, соединенное с источником подачи воздуха, образованным каналом 106, нагнетательным вентилятором 107 и всасывающим воздухопроводом 108, соединенным с зоной окуривания (109).

Воздух из пространства 110, расположенного над водой 103 в аэрационной камере, выходит вверх через выпускной воздуховод 111 и попадает в камеру высвобождения 112, содержащую материал улавливания капель 34’’ и сообщающуюся через воздуховод 113 с камерой смешивания газа 100. Камера смешивания имеет выпускное отверстие для газа 35’’, соединенное подающим каналом с не показанной на чертеже зоной окуривания (109).

Аэрационная камера 104 со стороны, противоположной водосливу 102 и связанным стенкам 27’ и 29’, граничит с аналогичной переливной конструкцией. Она образована стенкой 115, идущей от верхней части воздушной камеры 110 вниз до области вблизи дна 116 аэрационной камеры, водосливом 117 и переливной трубой 118, ведущей в выпускную камеру 119 и выпускной канал 120. Верхняя часть выпускной камеры 119 образует воздушное пространство 121 с вентиляционным каналом 122.

Дно гидролизной камеры 122 имеет уклон в направлении сливной трубки 42, соединенной с водоотливным насосом 123. Аналогичным образом дно аэрационной камеры 104 имеет уклон в сторону сливной трубки 124, соединенной с водоотливным насосом 125. Выпускной канал 120 соединен с водоотливным насосом 126.

Следует понимать, что вместо трех отдельных насосов 123, 124 и 126 может применяться один насос в сочетании с соответствующим комплектом клапанов. Однако сочетание этих насосов само по себе обеспечивает их исключительно простую эксплуатацию в заранее запрограммированном автоматическом режиме. Под позицией 128 обозначен подающий резервуар для очищающей жидкости (HCl), которую вводят в конце цикла получения (или после того, как было израсходовано 10 кг фосфида магния). Содержимое резервуара разгружают через шланг 129 в камеру получения 22 с целью способствовать вымыванию водой выпавших в осадок твердых частиц карбоната магния. Под позицией 130 обозначен шланг, выравнивающий давление.

Следует понимать, что нагнетательный вентилятор 107 может также применяться с целью обеспечения рециркуляции смеси фосфина и воздуха и/или другого газа-носителя (например, CO2) через насыпной бестарный груз (например, частицы сельскохозяйственных или лесохозяйственных продуктов), находящийся в зоне окуривания (например, зернохранилище или грузовой трюм), например, способом, известным из вышеприведенного предшествующего уровня техники.

Наконец, как важную меру обеспечения безопасности, следует отметить, расположенный в камере смешивания термопредохранитель 127, отключающий подачу фосфина металла в камеру получения 22 из установки 1 для подачи и тем самым прерывающим через несколько секунд подачу дополнительного фосфина в случае чрезмерного повышения температуры (свыше 100 градусов Цельсия) в камере смешивания, указывающего на пожар или опасность пожара.

Что касается также фиг.5, на ней схематически изображена установка в соответствии с фиг.4 и ее средство управления, ограниченное корпусом, схематически показанным линией 200. Со стороны впуска установка соединена с колбой с диоксидом углерода 210. Аналогичным образом подающая воду труба 25 соединена с наружным источником пресной воды, который не показан. Подлежащая окуриванию зона схематически показана квадратом, очерченным линией 109. Выпускное отверстие для сточной воды 120 ведет в сливной или коллекторный резервуар, расположенный вне установки. Корпус снабжен электронным пультом управления 300 с четырьмя кнопками, кнопкой пуска 301, кнопкой паузы 302, кнопкой повторного пуска 303 и кнопкой включения режима промывки 304, каждая из которых снабжена лампочкой 310, служащей для индикации конкретного режима работы, который был задан. Общий включатель/выключатель схематически показан под позицией 311. Кроме того, схематически показаны пульт ручного и визуального управления потоком 400, на котором смонтирован рычаг управления 207 в соответствии с фиг.1а и который снабжен клапанами ручного регулирования потока 401, 405 и 409, каждый из которых связан с визуальным индикатором потока 402, 406 и 410 соответственно. Функции последних будут объяснены ниже.

Колба 210 с СO2 соединена газовым шлангом 2111 с распределительным трубопроводом 212, один из рукавов которого ведет во впускной канал 41 для СO2, который ведет в устройство барботирования газа, расположенное на дне камеры получения 22. Этот канал оснащен клапаном с ручным управлением 401 и визуальным индикатором потока 402, расположенным на пульте 400, устройством электронного контроля за потоком 403 и регулирующим клапаном с электронным управлением 404.

Другое ответвление распределительного трубопровода 212 ведет в подающую газ-носитель трубу 11 пневматической установки для подачи. Труба 11 оснащена клапаном ручного регулирования 405 и визуальным индикатором потока 406 на пульте 400, устройством электронного контроля за потоком 407 и регулирующим клапаном с электронным управлением 408.

Впускное отверстие 25 для пресной воды, подающее воду в камеру получения 22, оснащено клапаном ручного регулирования 409 и визуальным индикатором скорости потока 410 на пульте 400, устройством электронного контроля за потоком 411 и регулирующим клапаном с электронным управлением 412. Дополнительно оно может необязательно включать указатель температуры пресной воды 414, служащий лишь для информации и не имеющий функции управления.

Аналогичным образом указатель температуры стенок 413, расположенный в газовой камере 38 камеры получения 22, несет лишь чисто информационную функцию, равно как и указатель температуры воды 415, расположенный внутри камеры получения 22 с водой 23. С другой стороны, устройство 416 для контроля за уровнем воды, расположенное в камере получения, соединено с автоматическим средством электронного управления установкой, чтобы автоматически скорректировать уровень 24 воды 23 в случае, если он отклонится от нормального.

Скорость идущего по воздуховоду 106 потока воздуха, переносимого нагнетателем 107 по каналу 108 из зоны окуривания 109 и попадающего в аэрационную камеру 104 генератора, автоматически контролируется электронным средством, представляющим собой устройство контроля скорости потока газа 417. Дополнительное устройство контроля скорости потока газа 418 предусмотрено в канале 33, ведущем из газовой камеры 39 генератора в камеру высвобождения воды, предшествующую камере смешивания 100.

Помимо нескольких средств ручного управления, упомянутых выше, установка запрограммирована на полностью автоматическую работу, причем оператору необходимо лишь нажать соответствующую кнопку на пульте 300. Сначала нажимают кнопку 301. Она включает подачу воды, СO2, воздуха и водяной насос 126. Если средства электронного контроля показывают, что все четыре основных параметра находятся в норме, установка работает в течение примерно семи минут, представляющих собой предподготовительный цикл, до тех пор пока не будет достигнут нужный уровень 24 воды. Если на этом этапе выявлен какой-либо эксплуатационный дефект, установка автоматически переключается в режим "пауза" и звучит сигнал тревоги. Если все в порядке, открывается клапан с электронным управлением для впуска СО2 и фосфида магния в течение примерно тридцати секунд. Еще через одну минуту вводятся в действие клапаны управления подачей CO2 в подающей газ-носитель трубе 11 установки 1 для подачи фосфида металла, и фосфид металла подается с требуемой управляемой скоростью через вертикально ориентированную трубу 8, канал 13 и клапан 14 в газовую камеру 38 камеры получения 22 и падает в воду, в результате чего начинается получение газообразного фосфина.

Процесс может быть прерван по желанию путем нажатия кнопки 302 "пауза" и при желании повторно запущен путем нажатия кнопки 303 "повторный запуск".

По истечении запрограммированного периода дозировки клапаны подачи СO2 и клапаны с электронным управлением для подачи CO2 и фосфида металла автоматически закрываются, и начинается стадия промывки. Для осуществления промывки в резервуар 128 на запрограммированном этапе поступает соответствующий объем соляной кислоты, которую вводят в камеру получения 22, где она смешивается с промывочной водой, которую отводят насосом 123 и подают в аэрационную камеру 104, откуда, в свою очередь, ее подают насосом 125 в выпускную камеру 119, 121, откуда ее, наконец, окончательно отводят насосом 126 и разгружают через канал 120.

Программа промывки может быть запущена нажатием кнопки 304 "промывка".

Полная программа схематически проиллюстрирована на диаграмме фиг.6. На этой диаграмме горизонтально заштрихованные поперечные колонки представляют средства контроля, а заштрихованные крестиком поперечные колонки представляют периоды подачи веществ.

Вертикальные колонки представляют следующее:

А - период запуска

В - подача фосфида металла

С - промывка

D - окончательная промывка

Подзаголовки вертикальных колонок (t) означают время в минутах прохождения различных стадий (x - переменная величина).

Расположенные слева от диаграммы заголовки поперечных колонок означают следующее:

I - впуск СO2 через канал 41

II - впуск СO2 через трубу 11

III - впуск пресной воды через отверстие 25

IV - циркуляция воздуха через канал 106

V - впуск соляной кислоты (HCl)

VI - насос 126

VII - насосы 123 и 125

VIII - поддержание уровня воды 124

IX - контроль за температурой в точке 127 (макс. 100 градусов Цельсия)

По результатам многочисленных испытаний был сделан вывод о том, что установка может нормально и безопасно эксплуатироваться при условии, что скорости потоков СО2 и фосфида металла будут отрегулированы таким образом, чтобы получить соотношение фосфина к СО2, равное 59:41 в объемных частях. На практике не было никаких проблем даже при соотношении в объемных частях, равном 75:25. В камере смешивания 100 осуществлялось разбавление воздухом до концентрации 18000 частей на миллион РН3. Были проведены испытания с использованием фосфида магния с чистотой 95 мас.%, полученного согласно Примеру.

Если температура воды в резервуаре предпочтительно составляет по крайней мере 60 градусов Цельсия и если добавлена 5-процентная HCl, может использоваться фосфид алюминия.

Пример

Фосфид магния, пригодный для применения в данном способе и генераторе, был получен способом согласно патентам США 4331642 и 4412979, согласно патентным заявкам Великобритании 20622202 и 2097775 при температуре в пределах от 450 до 550 градусов Цельсия, причем особое внимание уделялось тому, чтобы нигде в реакторе температура не превышала 550 градусов Цельсия. В качестве исходного вещества был использован магниевый порошок очень высокой степени чистоты с размером частиц в пределах от 0,1 до 2 мм, в результате в реакторе был получен фосфид магния в виде гранул с теми же размерами частиц. Температуру этого гранулированного вещества после его выгрузки из реактора поддерживали на уровне 550 градусов Цельсия в течение 1 часа с целью удаления остатков непрореагировавшего фосфора. В отличие от известной из уровня техники методики полученный гранулят не пропитан парафином или каким-либо иным гидрофобным веществом. В полученном фосфиде магния очень высокой степени чистоты не содержится никаких добавок за исключением примеси 0,3% порошка графита, служащего для улучшения способности находиться в состоянии свободного потока.

Испытания полученного таким способом фосфида магния не выявили присутствия ни одного из обычных загрязнителей, создающих условия для самовозгорания соединений фосфора в газообразном фосфине, когда порошок подвергают гидролизу.

Металлофосфидную композицию затем помещают в контейнер и герметизируют его, как это описано со ссылкой на фиг.2.

Фосфид алюминия и фосфид кальция получают преимущественно аналогичным способом.

Реферат

Изобретение предназначено для химической, пищевой промышленности и сельского хозяйства и может быть использовано при окуривании зерна и при легировании полупроводников. Установка 1 для подачи свободного потока фосфида металла, например фосфида магния, алюминия или кальция, включает газонепроницаемый закрытый резервуар 3, донная часть 4 которого имеет форму воронки. Воронка оканчивается в вершине 5. Сюда помещают фосфид металла в виде частиц. Рядом с вершиной 5 расположена вертикальная ориентированная труба 8, нижний конец которой открывается через отверстие 9 и обращен в сторону сопла Вентури 10. Через трубу 11 подают газ-носитель, инертный по отношению к фосфину. Канал 13 с изгибом 12 снабжен шаровым клапаном 14 и рычагом управления 15, смещаемым при помощи пружины 16. Это позволяет герметично отсечь резервуар 3 от продолжения канала 13. Резервуар 2 включает закрытую камеру получения 22, в которой запас воды 23 поддерживают на уровне 24 при помощи подачи воды через трубу 25 и переливного устройства 26, содержащего дренажную трубу 27 с изгибом 28 и сливную трубу 29. Вентиляционная труба 30 исключает осушение камеры 22. Через канал 31 подают порошок фосфида металла. Пространство над поверхностью воды 24, занимаемое газом, разделено перегородкой 40 на газовые камеры 38 и 39. Перегородка 40 расположена от верхней части камеры до поверхности воды 24 и отделяет поступающий порошок фосфида металла от полученного газа, удаляемого через трубу 33. Под камерой 38 расположен впускной канал 41 для подачи газа-носителя, например СО2 или аргона. Газ-носитель барботируют через слой воды 23. Образующийся фосфин и диоксид углерода, поступающий в резервуар 2 через каналы 31 и 41, накапливаются в камере 39 и выгружаются через выпускные средства 33, 34, 35. изобретение позволяет получить невоспламеняющуюся смесь фосфина и инертного газа-носителя, 5 с. и 63 з.п. ф-лы, 6 ил.

Комментарии