Теплоизолирующий элемент остекления, его изготовление и применение - RU2451147C2

Код документа: RU2451147C2

Чертежи

Описание

Изобретение относится к теплоизолирующему элементу остекления с ограничительными признаками, указанными в пункте 1 формулы изобретения, конструктивному элементу, содержащему такой элемент остекления, и способу изготовления и использования элемента остекления и конструктивного элемента.

В WO 91/02878 и WO 93/15296 предложен вакуумный стеклопакет, состоящий из двух смежных листов стекла, из пространства между которыми откачан воздух. Листы стекла разделены между собой дистанционными прокладками и соединены между собой по периметру слоем герметизирующего материала (уплотнения). Откачка воздуха из межстекольного пространства производится через отверстие в одном из стекол. Известные вакуумные стеклопакеты до настоящего времени не смогли завоевать рынок. Современными выпускаемыми промышленным способом вакуумными стеклопакетами достигнут неудовлетворительный коэффициент теплопередачи U=1,0 Вт/(м2·К) или ниже, этот параметр сегодня без труда обеспечивают даже традиционные стеклопакеты. И хотя лабораторные исследования показали реальность достижения коэффициента теплопередачи U=0,4 Вт/(м2·K), все же на практике эти результаты ограничивались только мелкими лабораторными образцами. Переход лабораторных опытов на более крупные форматы изделий от 0,8 м2 и выше до сих пор не удавался. Причина этого кроется, прежде всего, в том, что с известными вакуумными стеклопакетами связан целый ряд нерешенных практических проблем в области функциональности и эксплуатационной пригодности. Так, например, при практическом использовании известных вакуумных стеклопакетов часто имеют место повреждения в виде боя стекла, негерметичности или потери вакуума и т.п., что зачастую может приводить изделие к полной непригодности и отказу в работе. Особенно сильно страдают краевые зоны, находящиеся в соединительном профиле, и особенно в углах. Как оказалось, такие недостатки проявляются обычно на крупногабаритных изделиях площадью не менее 0,4 м2 и прежде всего в более крупных, в то время как в малых лабораторных образцах обычного размера 500 х 500 мм (площадью до 0,25 м2) такие явления не наблюдались.

Далее приводится более подробное описание некоторых недостатков и других технологических проблем известных вакуумных стеклопакетов. При практическом использовании вакуумные стеклопакеты должны справляться с разнообразными, даже чрезвычайными условиями без потери функциональных свойств и неисправностей. Изменение условий эксплуатации связано, например, с сезонной сменой погодных условий. Так наружные температуры зимой могут быть от -20°C до -25°C и ниже, в то время как обычная температура внутри помещений составляет +20°C. Поэтому разница температур между внешним и внутренним стеклом от 40 К до 50 К и выше не является редкостью. Такая большая разность имеет место и при использовании вакуумных стеклопакетов в холодильных установках. Кроме того, летом вакуумные стеклопакеты подвержены сильным перегревам. Наряду с высокими внешними температурами от 30°C до 40°C влияет сильное солнечное излучение, типичные показатели которого достигают не менее 800 Вт/м2-1,200 Вт/м2. Возможно также, что направленное внутрь стекло дополнительно охлаждается от кондиционера конвекционным путем и/или испытывает дополнительную нагрузку за счет повышенной влажности (например, в ванных и санитарных помещениях). Наружные стекла также могут быть подвержены дополнительным нагрузкам, например, из-за дождей, снега, дождей со снегом и т.д. Для обеспечения пригодности вакуумных стеклопакетов к работе последние должны соответствовать этим непростым требованиям в их совокупности. Как показывает практика, обычные вакуумные стеклопакеты пока не справляются с этими задачами или решают их в ограниченном объеме.

Названная разность температур между наружным и внутренним стеклом в вакуумных стеклопакетах - аналогично эффекту биметалла - приводит к деформациям, которые можно компенсировать в основном при помощи слоя уплотнения по периметру. Связанное с этим высокое сдвиговое усилие в зоне уплотнения и/или повышенное напряжение на растяжение на поверхности стекол являются причинами повреждений или разрушения всего элемента остекления. Величина воздействующего усилия при этом может достигать 20 МПа и выше. Это особенно невыгодно, потому что вакуумные стеклопакеты к тому же обладают очень хорошими теплоизолирующими свойствами с U-фактором обычно ниже или равно 0,8 Вт/(м2·K) (коэффициент теплопередачи в середине стекла) и практически полностью блокируют теплообмен и уравнивание температур между стеклами. Для вакуумных стеклопакетов размером от 0,4 м2 задача пока еще не решена.

Следующий недостаток заключается в том, что дистанционные прокладки между стеклами служат мостиками холода, и поэтому именно в местах расположения прокладок может локально образовываться нежелательный конденсат. Такое явление имеет место тем чаще, чем ниже температура с наружной стороны остекления и чем выше разница температур между обоими стеклами. Наиболее сильно конденсат образуется во внешнем остеклении зданий в холодное время года или в вакуумных стеклопакетах в холодильных установках. Представленные на рынке вакуумные стеклопакеты не приспособлены для минимизации этого эффекта в достаточной степени или его предотвращения.

Недостатком остекления обычными вакуумными стеклопакетами является также невозможность обеспечения пригодности в исполнениях любых геометрических форм, очертаний и размеров. Это особенно актуально для вакуумных стеклопакетов дугообразной, искривленной и других произвольных форм.

Следующий недостаток заключается в значительной дороговизне обычных вакуумных стеклопакетов по сравнению с традиционными стеклопакетами. До настоящего времени не удалось значительно снизить себестоимость изделий за счет улучшения технологии производства.

Задачей данного изобретения является разработка улучшенного теплоизолирующего элемента остекления, лишенного недостатков обычных вакуумных стеклопакетов. Следующая задача изобретения заключается в разработке улучшенного конструктивного элемента с таким элементом остекления и недорогостоящей технологии изготовления элементов остекления и конструктивных элементов.

Решение поставленных задач достигнуто путем разработки теплоизолирующего элемента остекления, конструктивного элемента и технологии с признаками независимых пунктов формулы изобретения. Целесообразные внешний вид и способы применения определяются зависимыми пунктами формулы изобретения.

Как указано в первом пункте формулы изобретения, разработан такой элемент остекления, в котором первый лист стекла направлен наружу, второй направлен вовнутрь и по меньшей мере еще один третий лист стекла устанавливается между первым и вторым листом стекла, причем листы стекла соответствуют следующим требованиям. На коэффициент поглощения солнечного излучения A1 первого (всегда направленного наружу) листа стекла и коэффициент поглощения солнечного излучения A2 второго (всегда направленного внутрь) листа стекла распространяется действие условия

0,3≤(A1/A2)≤4 (1)

при этом коэффициент поглощения солнечного излучения A3 третьего (всегда расположенного между другими) листа стекла должен соответствовать условию

A3≤0,17 (2)

(предпочтительно A3≤0,10). Следующий важный признак элемента остекления согласно изобретению заключается в нанесении низкоэмиссионного покрытия на внутреннюю поверхность по меньшей мере одного из стекол. Низкоэмиссионному покрытию присущ коэффициент эмиссии преимущественно ≤0,16, наиболее предпочтительный уровень составляет ≤0,09, например =0,05. Преимущество взаимодействия по меньшей мере одного слоя низкоэмиссионного покрытия с поглотителем солнечного излучения согласно условий (1) и (2) заключается в снятии таким образом термического напряжения, возникающего при большой разнице температур между внешней и внутренней поверхностями элемента остекления.

По второму аспекту изобретения разработан конструктивный элемент, содержащий по меньшей мере один элемент остекления согласно изобретению. Предлагаемый конструктивный элемент согласно изобретению содержит по меньшей мере один элемент остекления согласно изобретению по меньшей мере одним дополнительным стеклянным элементом, представляющим собой лист стекла или по меньшей мере одну систему из листов стекла. Например, на элемент остекления с одной стороны может быть прикреплен дополнительный элемент из стекла.

Альтернативно возможна установка нескольких элементов из стекла с одной или обеих сторон элемента остекления.

Конструктивный элемент согласно изобретению может содержать по меньшей мере один элемент остекления согласно изобретению в сочетании с традиционным стеклопакетом.

Третий аспект данного изобретения состоит в получении способа изготовления элемента остекления согласно изобретению, который предполагает термическую закалку пачек листов стекла, устанавливаемых в элемент остекления.

Разработчиком установлено, что элемент остекления, соответствующий вышеуказанным условиям, не будет иметь недостатков обычных вакуумных стеклопакетов. Результаты проведенных опытов, ко всеобщему удивлению, демонстрируют возможность достижения полной эксплуатационной пригодности элемента остекления согласно изобретению или конструктивного элемента с его использованием даже под воздействием самых разнообразных, в том числе чрезвычайных внешних условий, независимо от их размеров. Специфика конструкции элемента остекления согласно изобретению обеспечивает выполнение условий (1) и (2) по поглощению солнечного излучения A1, A2, A3стеклами, результатом чего является полная эксплуатационная пригодность листов стекла. При этом действие условия (2) не ограничивается только теплоизолирующими элементами остекления с тремя стеклами, а распространяется и на элементы остекления с более чем тремя стеклами.

Результаты, полученные изобретателем, были неожиданными и достойными удивления, так как зависимость эксплуатационных характеристик, в том числе устойчивости и долговечности, элемента остекления от соответствия поглощения солнечного излучения отдельными стеклами приведенным условиям не была известна по обычным стеклопакетам или традиционным вакуумным стеклопакетам. Наибольшей неожиданностью стал тот факт, что основную роль для решения поставленной задачи играют не такие мелкие элементы, как конструкция дистанционных прокладок (материал, форма, размер, способ монтажа) и вакуумное уплотнение по периметру (материал, геометрия). Первичное значение для решения поставленных задач имеет раздельный анализ поглощения солнечного излучения Ai отдельными стеклами в разрезе всего цветового спектра от около 280 нм до 2500 нм.

Изобретателем установлено, что именно выполнение условий (1) и (2) обеспечивает минимизацию механических нагрузок на весь элемент остекления или на конструктивный элемент и в результате помогает предотвращать повреждения и поломки. Соблюдение указанных условий (1) и (2) связано с наложением различных сил (сдвиговое усилие, сжатие и растяжение) таким образом, что результирующее усилие, важное для полноценной эксплуатационной пригодности изделий, снижается и не достигает критической точки, приводящей к поломке и разрушению.

Это изобретение имеет большое практическое значение, так как эксплуатационная пригодность и, как следствие, полная функциональность теплоизолирующего элемента остекления согласно изобретению в изделиях различных размеров и геометрии будет определяться простыми правилами и инструкциями. Благодаря данному изобретению пользователь получает в свое распоряжение удобный инструментарий для адаптации элемента остекления к специфике конкретного объекта.

В целом, под «элементом остекления» понимается оконная конструкция, предназначенная для монтирования в стену, например стену постройки, стенку транспортного средства или корпуса (резервуара) или технического аппарата. Элемент остекления имеет наружную и внутреннюю часть, т.е. при монтаже в стену или аппарат соблюдается определенная направленность. Целесообразно устанавливать элемент остекления так, чтобы его наружная сторона была обращена к граничащему пространству с более низкой температурой, чем с внутренней стороны. Наружная сторона элемента остекления направлена, например, на внешнее окружение стены, в то время как внутренняя сторона - на внутреннее пространство окружаемого стеной помещения. Как правило, температура окружающей среды - ниже температуры в помещении. При применении для остекления аппарата температуры могут быть распределены обратным образом, например в холодильном агрегате, в таких случаях называемая наружной сторона направлена на внутреннее пространство аппарата.

Элемент остекления согласно изобретению демонстрирует коэффициент теплопередачи (U-фактор) преимущественно ниже или равно 0,8 Вт/(м2·K), желательно ниже или равно 0,6 Вт/(м2·K). Изобретателем установлено, что именно при таком низком уровне теплопередачи наиболее выражена улучшенная эксплуатационная пригодность элемента остекления согласно изобретению, о чем было неизвестно относительно обычных вакуумных стеклопакетов. Понятие «лист стекла» в данном тексте обозначает, в общем, листообразный конструкционный элемент из прозрачного, аморфного, некристаллизованного твердого материала. Элемент остекления согласно изобретению может состоять из ровных или гнутых листов стекла. Для изготовления стекла целесообразно использовать закаленные или незакаленные материалы, известково-натриевое стекло, малощелочное или бесщелочное силикатное стекло, кристаллизованное или частично кристаллизованное стекло или их комбинации. При применении закаленного стекла материал подбирается таким образом, чтобы напряжение сжатия на поверхности стекла составляло не ниже 75 МПа.

Положительным моментом является наличие различных возможностей для нанесения низкоэмиссионного покрытия на не менее чем одну из внутренних поверхностей листов стекла. Например, можно нанести низкоэмиссионное покрытие только на одну из внутренних поверхностей стекла, направленную на полость между стеклами, образующуюся между первым, направленным наружу стеклом и смежным стеклом. В качестве альтернативы возможно нанесение низкоэмиссионного покрытия на две поверхности: при этом одна из этих поверхностей будет внутренней стороной первого наружного стекла, а вторая поверхность - одной из внутренних поверхностей в элементе остекления, желательно, внутренней поверхностью второго направленного внутрь помещения стекла. Кроме того, возможно нанесение низкоэмиссионного покрытия на три поверхности, при этом целесообразно не наносить покрытие на ту поверхность внутреннего стекла, которая направлена на первое наружное стекло. Целесообразность каждого из приведенных вариантов нанесения определяет специфика конкретного остекления, особенно в разрезе предупреждения возникновения термического напряжения.

Низкоэмиссионное покрытие содержит по меньшей мере один из следующих компонентов: серебросодержащие композиции, полупрозрачные металлы, электропроводящие оксиды или равноценные материалы (материалы, имеющие соответственно низкую эмиссионную способность). Возможно смешанное применение этих конструкций. Применение указанных материалов так мало изменяет внешний вид элемента остекления, что это практически незаметно.

Эти преимущества изобретения реализуются при условии выполнения одного или нескольких из нижеследующих признаков. Толщина первого и второго стекла должна составлять ≤10 мм, предпочтительно ≤6 мм. Предпочтительная толщина внутренних стекол, устанавливаемых между первым и вторым, ≤6 мм. Наиболее выгодная толщина расположенного внутри стекла ≤3 мм. Преимущества элемента остекления по весу и обслуживанию наиболее четко проявляются при толщине хотя бы одного внутреннего стекла ≤1,8 мм.

Прочие признаки и частные варианты изобретения, являющиеся его преимуществами, разъясняются далее в описании примеров выполнения согласно изобретению со ссылкой на сопровождающие фигуры, где показано:

фиг.1А и 1Б: Схематичные виды в поперечном разрезе для описания вариантов выполнения элементов остекления согласно изобретению;

фиг.2A и 2Б: Детальное изображение углов стекла, используемых согласно изобретению;

фиг.3: Схематичный вид контрольной камеры для проверки элементов остекления согласно изобретению в поперечном разрезе;

фиг.4: Схематичный вид в поперечном разрезе для описания предпочтительного размещения дистанционных прокладок, используемых согласно изобретению;

фиг.5A и 5F: Схематичные виды в поперечном сечении для описания предпочтительного расположения уплотнения по периметру согласно изобретению;

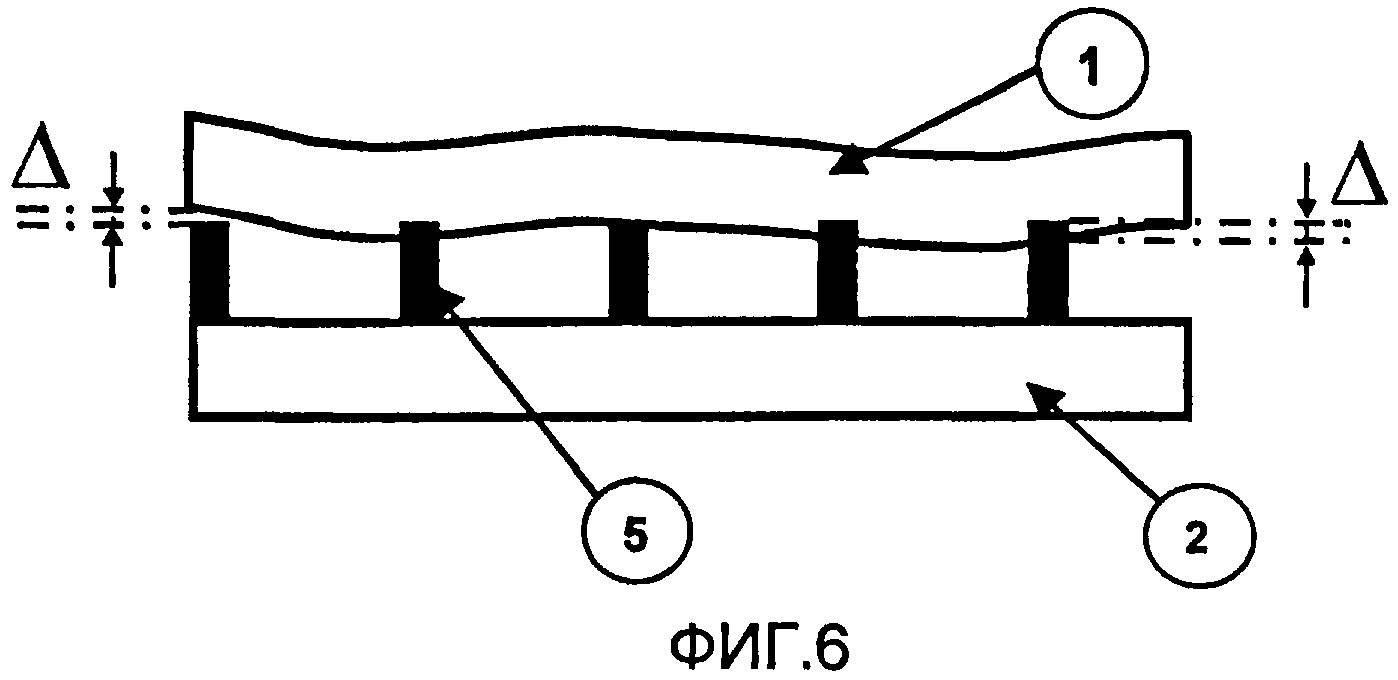

фиг.6: Схематичный вид в поперечном сечении для описания компенсирования неровностей стекла в элементе остекления согласно описанию;

фиг.7A-7E: Схематичный вид для описания технологии изготовления элементов остекления согласно изобретению;

фиг.8: Схематический вид в поперечном разрезе способов выполнения конструктивного элемента согласно изобретению; и

фиг.9 и 10: Прочие элементы предпочтительных вариантов выполнения конструктивных элементов согласно изобретению.

Способ изготовления элементов остекления согласно изобретению.

На фиг.1А и 1Б в поперечном сечении схематически изображены варианты выполнения элемента остекления 10 согласно изобретению (частичное изображение). Теплоизолирующий элемент остекления 10 согласно изобретению представляет собой конструкцию из расположенных примерно параллельно друг другу по меньшей мере одного первого, направленного наружу стекла 1, одного второго, направленного внутрь помещения стекла 2, и одного третьего, расположенного между ними стекла 3, причем стекла 1, 2, 3 имеют примерно одинаковые размеры.

Целесообразно применение такого стекла, которое сможет выдерживать внешнее давление усилия, создаваемого воздействием массы около 10 тонн на квадратный метр или больше. При этом для стекол 1, 2, 3 желательно использовать материал с наименьшим возможным коэффициентом термического расширения, например, ориентировочно ≤50×10-6 K-1. Подходят различные по меньшей мере частично прозрачные материалы, например стекла, стекловидные материалы, твердые и термически стабильные пластики, композиционные и соединительные материалы или равнозначные материалы или их комбинации. В дальнейшем описании приводятся примеры с использованием стекла, хотя теплоизолирующий элемент остекления согласно изобретению предполагает не только такой материал.

Толщина стекол 1, 2, 3 зависит от конкретного случая применения и определяемых его спецификой практических требований. Чтобы снизить общий вес и, соответственно, вес конструктивного элемента, стекла 1, 2 в зависимости от конкретной цели применения и размеров стекол, как правило, имеют толщину меньше или равно 10 мм. Наиболее выгодным представляется использование стекла 3, устанавливаемого между стеклами 1, 2, толщиной не более 6 мм. Однако, если вследствие статических расчетов и/или в целях шумоизоляции или решения других задач используется более толстое стекло, то такая возможность также реализуема при помощи настоящего изобретения.

Стекла 1, 2, 3 могут состоять из нормального отдельного стекла, которое может иметь цветное тонирование, функциональные покрытия для теплоизоляции, защиты от солнечных лучей, отражения и поглощения лучей, регулирования освещения и т.д. или их комбинации, нанесенное печатное и/или рисованное изображение и/или их комбинацию, которое может быть подвергнуто пескоструйной обработке и т.д. Используемые стекла могут состоять из нескольких вышеуказанных отдельных стекол, соединенных между собой известными специалистам способами, например системы соединения пленками или литыми смолами, склеивание или т.п. Также возможно комбинирование отдельных стекол, например, с пластиком, металлом, минеральными волокнами и/или ткаными материалами или содержащими их материалами и т.п.

В полостях 4-1, 4-2 между стеклами 1, 2, 3 по всей поверхности устанавливаются дистанционные прокладки 5. Численность, размеры, форма, используемый материал и расположение прокладок, а также расстояние между стеклами определяются пользователем таким образом, чтобы остекление обладало достаточной для практического использования прочностью, стекла не сталкивались друг с другом под воздействием давления или прочих механических и/или термических нагрузок, поверхность стекол не повреждалась и не разрушалась, а потенциальное число мостиков холода было минимальным. Также следует учесть эстетический аспект установки дистанционных прокладок 5. Для этого следует располагать прокладки 5 таким образом, чтобы они были практически незаметны невооруженным взглядом, а также не производили негативного отталкивающего впечатления на пользователя за счет отражения и цвета.

Плоскостное расположение дистанционных прокладок 5 обычно похоже на правильный точечный растр с расстоянием между точками от 20 до 50 мм. При этом необязательно соблюдать одинаковое расстояние между точками. Так как нагрузка давлением на стеклянную конструкцию с четырьмя точками опоры распределяется по всей поверхности неравномерно, то на участках с большими механическими нагрузками (особенно на углах или по диагоналям) дистанционные прокладки размещаются плотнее, а на участках с меньшими нагрузками соответственно реже. Таким образом, можно уменьшать число дистанционных прокладок или, наоборот, увеличивать его на нагруженных участках, что обеспечивает улучшенную теплоизоляцию и светопропускные свойства, а также улучшенную эстетику для конструктивного элемента.

При использовании незакаленного стандартного флоат-стекла (известково-натриевое стекло) оптимальное расстоянием между дистанционными прокладками 5 в зависимости от их диаметра и конкретной геометрии составляет 15-40 мм. Особое преимущество дает применение стекол с закаленной поверхностью, что позволяет увеличить дистанцию между прокладками ориентировочно до 60 мм. Желательно применять закаленные стекла с давлением сжатия на поверхности не ниже 75 МПа. Такое стекло можно изготовить при помощи известных на сегодняшний день технологий, например термическая (термически закаленное/предварительно напряженное или полузакаленное стекло) или химическая закалка (ионный обмен на поверхности стекла на глубину ориентировочно до 150 µм).

Альтернативно можно по желанию придать поверхности стекла дополнительные свойства путем нанесения твердых и/или антифрикционных покрытий на внутренние поверхности 1-2, 3-1, 3-2 и/или 2-1. Такие покрытия стекла состоят из прозрачных или полупрозрачных твердых частиц: оксидов, нитридов, оксинитридов, карбидов и карбонитридов металлов и т.д., углерод- и кремнийсодержащих соединений, других равнозначных материалов или их комбинаций. Толщина слоя таких покрытий должна быть не менее 0,1 µм. Нанесение покрытия осаждением светопоглощающих металлов или металлических сплавов также возможно, однако в таком случае толщина покрытия составляет ориентировочно всего 20 нм, чтобы элемент остекления оставался достаточно прозрачным.

При изготовлении стекол 1, 2, 3 желательно не допускать образования по углам трещин, раковин или других видимых повреждений. Лазерная резка с CO2- или Nd-YAG-лазерами, например, позволяет получить достаточно хорошее качество обработки углов и кромок. Как было установлено в дальнейшем, углы стекол особенно чувствительны к влиянию уплотнения. Многие повреждения происходят именно отсюда. Это связано предположительно с образованием локальных механических напряжений именно на данных участках. Поэтому чрезвычайно полезным будет округление углов стекол 1, 2 и/или 3 в соответствии с фиг.2А. Для этого выполняется, например, механическая обработка углов шлифованием, при этом радиусы закруглений в зависимости от размера стеклянной детали составляют ориентировочно не менее 5 мм, желательно больше или равно 10 мм. Другим мероприятием, значительно улучшающим механическую устойчивость и надежность элементов остекления, является выполнение скоса G протяженностью LG не менее 1 мм с обеих сторон, не превышая 35% толщины стекла.

Дистанционные прокладки 5 размещаются по меньшей мере на одной из обращенных к вакууму поверхностей стекла при помощи адгезивных связующих. Для этого на соответствующее стекло местно наносится специальный клей или материал для сварки, например неорганические материалы для трафаретной печати, стеклоприпой, органические или неорганические соединения, клей или другие соединяющие материалы. Нанесение выполняется по известным технологиям, например трафаретная печать (шелкография), обычная печать (струйная печать), метод микродозирования, печатные валки и т.п. Затем дистанционные прокладки известными приспособлениями и способами механически фиксируются в определенных точках. Чтобы клеевое соединение между прокладкой и поверхностью стекла было прочным, фиксирующее вещество подвергается закалке известными методами, например облучение (ультрафиолетовыми или инфракрасными лучами, микроволновым излучением, концентрированным лазерным светом и т.д.) и/или определенный вид тепловой обработки или другие известные процессы. Затем на обработанный таким образом лист стекла можно укладывать следующий лист стекла и повторять описанный процесс так часто, пока элемент остекления не будет готов.

В некоторых случаях фиксация дистанционных прокладок не требуется. В таком случае первоначальная фиксация дистанционных прокладок на стекле, необходимая для их установки, выполняется с использованием летучих соединений и материалов в качестве средств фиксации или действия электростатической силы притяжения.

Чтобы создать вакуум между стеклами и поддерживать его долгий срок, для изготовления дистанционных прокладок 5 используют такие материалы, которые устойчивы к сжатиям и сдвиговым воздействиям, имеют высокую температурную стабильность и способность выдерживать большие температурные нагрузки, а также не выделяют каких-либо газов или подобных веществ. Как показали проведенные опыты, дистанционные прокладки должны быть изготовлены из материала со способностью выдерживать давление от 350 МПа до 1000 МПа и выше. В этих целях благодаря хорошим механическим свойствам подходят различные металлы, например титан, тантал, молибден, вольфрам, медь, платина, хром, никель, железо, кобальт, ниобий, алюминий и т.д. Возможно использование их соединений или сплавов (например, различные сорта стали: Ni-Cr-сталь, Inconel, Invar и т.д.) или других содержащих их материалов. Во избежание чрезмерных теплопотерь через элемент остекления для изготовления дистанционных прокладок целесообразно использовать такие металлосодержащие материалы, которые наряду с низким коэффициентом термического расширения имеют минимальную теплопроводность, как это свойственно различным маркам нержавеющей стали, Inconel, Invar или микро- и нанопористых металлосодержащих материалов.

Оптимальная минимизация теплопотерь дистанционными прокладками обеспечивается их изготовлением из известных в настоящее время теплоизолирующих материалов, имеющих теплопроводность ориентировочно ниже 25 Вт/(м·K), предпочтительно ниже 5 Вт/(м·K). Таковыми являются такие хорошо выдерживающие нагрузки давления материалы как карбиды, нитриды, карбонитриды, оксиды (например, оксид алюминия или оксид циркония), известные как керамика и фарфор или эмаль материалы, неорганические и/или органические композиционные и соединительные материалы, золегелевые соединения, стеклоприпои, стекло или другие стекловидные материалы, прочие равнозначные материалы или содержащие эти вещества материалы или собранные из них конструкции. Возможно также использование подходящего для использования с вакуумом твердого клея, содержащего по меньшей мере одно из указанной группы веществ: акрилаты, цианоакрилаты, смолы, эпоксидные системы, полиуретаны, силаны и тому подобное. На дистанционные прокладки 5 с помощью известных технологий можно наносить дополнительные покрытия, служащие для снижения уровня отражения, окрашивания, обеспечения необходимой электропроводности, антифрикционных свойств, повышения твердости поверхности и т.д. Материалы, используемые с дистанционными прокладками 5, целесообразно поставлять сразу в форме жидкостей, паст, клеевых смесей или в аналогичных формах и наносить их известными методами сразу на поверхность стекла без дорогостоящего позиционирования, например трафаретная, струйная печать или подобные методы. Однако возможно применение и таких известных дистанционных приспособлений, которые, подобно сендвич-конструкциям, состоят из прочного стержня (металлов, сплавов, керамики и т.д.) с дополнительными функциональными покрытиями, или других многослойных конструкций, что улучшает принятие воздействия внешнего усилия давления и других, прежде всего тангенциально действующих, сдвиговых усилий.

Для поддержания установленного расстояния между стеклами 1, 2, 3 можно применять вкладыши, размещаемые на всей или части поверхности или на части поверхности в полости 4. В качестве вкладышей хорошо подходит тонкая стеклянная плитка, известные механически прочные микропористые материалы и т.п. Однако вследствие значительно более высокой теплопроводности между отдельными стеклами хорошие показатели коэффициента U не были достигнуты.

Форма дистанционных прокладок 5, в принципе, не подлежит каким-либо ограничениям. Наряду с цилиндрической формой возможно использование ромбовидной, прямоугольной, треугольной, сферической, кольцеобразной, гнутой, овальной, шаровидной и жемчугоподобной, трапециевидной или пирамидальной форм, в виде проволоки (формованной или неформованной) или видоизмененных форм или подобных геометрических форм, сечений и т.д. Основной фактор - обеспечение механической стабильности и прочности всего элемента остекления.

Наиболее простыми в производстве и обращении оказались шаровидные, а также шайбообразные, кольцевидные и пластинчатые стеклянные элементы типичных геометрических форм и размеров (диаметра). Ввиду оптимальной оптической адаптации между стеклами 1, 2, 3 и дистанционными прокладками 5 последние можно изготавливать более крупными, не изменяя этим визуального восприятия смотрящим человеком. Для данной цели можно успешно использовать практически любые представленные на рынке стеклянные материалы, например известково-натриевое стекло, бесщелочное или малощелочное силикатное стекло, кварцевое стекло и т.д. Если стекла 1, 2, 3 и дистанционные прокладки 5 изготовлены из одинакового или похожего материала, то для их соединения рекомендуется использовать диффузионное связующее. Целесообразно дополнительное закаливание и нанесение известными термическими или химическими технологиями твердого и/или антифрикционного покрытий на поверхность изготовленных из стекла дистанционных прокладок. В этом случае предпочтительный коэффициент трения скольжения антифрикционных покрытий должен быть ориентировочно менее или равно 0,3. Кроме тефлона в этих целях подходят известные из области техники углерод-, кремний- и фторсодержащие соединения или их комбинации с толщиной слоя покрытия от 0,1 µм до примерно 5 µм или металлические покрытия.

Также возможно применение так называемого поверхностно-структурированного стекла. В процессе производства стекла при помощи валков и/или тиснением поверхности стекла в размягченном или частично размягченном состоянии наносится мелкий структурный или выпуклый рисунок. Такие структуры, нанесенные согласно дизайн-проекту, впоследствии выполняют функции дистанционных прокладок 5.

На фиг.1 дан пример дистанционных прокладок 5 цилиндрической формы. Их диаметр составляет меньше 1,5 мм, предпочтительно менее или равно 1 мм, а высота - ориентировочно от 0,1 мм до 1,5 мм, предпочтительная высота - от 0,2 мм до 1 мм.

Следующим шагом является укладка листов стекла 1, 2, 3 друг на друга вровень или с некоторым смещением и создание уплотнений 6-1, 6-2. Для повышения герметичности уплотнение 6-1, 6-2 можно завести по всем или некоторым углам за угол стекла (смотри 601 на фиг.1). Соединительный кромочный профиль 6-1, 6-2, 601 образуется путем аппликации герметизирующего материала в виде заготовленных паст или суспензий, порошков, гранулятов, проволоки, лент или пленок и т.п., причем для 6-1, 6-2, 601 могут быть использованы разные материалы.

Для придания уплотнению 6-1, 6-2 механической жесткости его ширина по всему периметру должна быть не менее 3 мм, желательно - не менее 5 мм. В виду особенной интенсивности механических нагрузок на углы стекол целесообразно механически укрепить эти участки, как показано схематически на фиг.2Б. Для этого на данные зоны наносится дополнительный уплотнительный материал. Желательная ширина BDуплотнения, скругленного по диагоналям, составляет не менее 8 мм. Для практической работы хорошо подходит следующее правило: ширина слоя уплотнения BD по углам должна быть шире минимум в 1,5-2 раза, чем ширина BR уплотнения 6-1, 6-2 по периметру.

При изготовлении соединительного кромочного профиля могут быть внедрены известные специалистам методы из области вакуумной техники, техники на основе вакуумных трубок и производства ламп. Возможно применение систем сварки металла со стеклом или стеклоприпоев (например, металлы, металлические соединения и сплавы с одним из таких компонентов как олово, свинец, индий, медь, цинк и/или серебро и т.д.), размягчающегося при низких температурах стекла или подобных стекловидных материалов, стеклянных фритт и т.д. Также возможно применение неорганических и/или органических композиционных материалов, золегелевых соединений, содержащего органические вещества клея или полимерных систем (с присадками и без них) или подобных материалов с низкой проницаемостью. Желательно, чтобы применяемый согласно изобретению клей содержал по меньшей мере одно из данной группы веществ: акрилаты, цианоакрилаты, смолы, эпоксидные системы, полиуретаны, силаны и тому подобное. Затвердевание, наплавление, полимеризация и т.д. герметизирующего материала выполняются либо интегральным облучением или облучением на определенной длине волн (от УФ до ИК излучения, микроволновое излучение, концентрированное лазерное излучение и т.д.), либо тепловой обработкой (например, традиционный или индукционный нагрев, нагрев сопротивлением для электропроводящих материалов и т.д.), либо их комбинацией. Для экономного изготовления элементов остекления целесоборазно использовать такие герметики, которые могут скреплять детали при низких температурах, а именно ниже 350°C, желательно даже ниже 250°C. Герметизацию стекол 1, 2, 3 по кромкам можно проводить как при атмосферном давлении, так и в вакууме.

Для минимизации теплопотерь за счет теплопроводности и тепловой конвекции в камерах 4-1, 4-2 в отличие от атмосферного давления p0 создается пониженное давление pV (вакуум) ориентировочно от 10-1 до 10-3 или ниже. Для этого используется вакуумное оборудование. Остаточные газы и влага из полости между стеклами 1, 2, 3 отсасываются через отдельное отверстие или отверстие 7 (фиг.1Б). При создании вакуума целесообразно установить регулятор температуры на достаточно высокий уровень не ниже 60°C, чтобы добиться наилучшей десорбции оставшейся влаги в камерах 4-1, 4-2. Чтобы сократить время откачки газов и влаги, отверстие 7 должно иметь диаметр не менее 2 мм. После завершения откачки отверстие 7 герметично закрывают крышкой 8. Выкачку можно выполнять через трубку, которую вводят в отверстие 7 и перед выкачкой герметично приклеивают или припаивают у верхней стороны стекла 2. По достижении требуемого конечного давления трубка термически заплавляется с верхнего конца или герметично закрывается другими известными методами. Дополнительная крышка или подобная деталь поможет обеспечить дополнительную защиту от механических повреждений при транспортировке или монтаже элемента остекления. Наилучшими условиями для нанесения окончательного соединительного кромочного профиля 6-1, 6-2, 601 является выполнение работ непосредственно в условиях вакуума. При этом выкачка воздуха, газов, влаги производится через перекрываемое впоследствии отверстие достаточного размера в самом профиле, для чего можно также использовать трубку или подобное приспособление. Для улучшения вакуума в камерах 4-1, 4-2 в полость между стеклами 1, 2, 3 и/или у кромки и/или в форме покрытий на внутренних поверхностях 1-2, 3-1, 3-2, 2-1 можно ввести известные виды адсорбентов (газопоглотителей), например оксид титана гипостехиометрического состава и т.д.

В целях обеспечения механической защиты слоя уплотнения или углов стекол от повреждений в процессе эксплуатации элемента остекления можно предусмотреть дополнительную окантовку 9, которая отчасти служит и для герметизации. Такая окантовка накладывается внахлест с отступом от края 5-30 мм.

Во избежание теплопотерь за счет теплового излучения обязательным требованием является нанесение теплозащитного покрытия по меньшей мере на одну из внутренних поверхностей 1-2, 3-1, 3-1, 2-1 элемента остекления согласно изобретению. Для этого более всего подходят светопропускающие покрытия, имеющие эмиссионную способность менее или равно 0,16, желательно менее или равно 0,09, наиболее предпочтительно менее или равно 0,05. Низкоэмиссионные покрытия известны из практики. Их нанесение выполняется известными методами.

Входящие в эту номенклатуру функциональные покрытия внутренних поверхностей 1-2, 3-1, 3-2, 2-1 можно произвольно комбинировать, сочетая так называемые комбинированные покрытия, имеющие одновременно тепло- и солнцезащитные свойства, и/или солнцезащитные покрытия, и/или цветные покрытия, и/или светопоглощающие покрытия, и/или твердые покрытия и т.д. Дополнительная модификация наружных поверхностей 1-1, 2-2, например, водо- и грязеотталкивающим покрытием, покрытием для регулирования светового излучения (защита от солнца, антиблик, цветовая окраска и т.д.), в эстетических целях и т.п. позволяет обогатить функциональные свойства элемента остекления.

Методика определения коэффициента поглощения солнечного излучения и проверки эксплуатационной пригодности элемента остекления согласно изобретению

Показатель поглощения солнечного излучения Ai соответствует фактическим коэффициентам поглощения солнечного излучения стекол 1, 2, 3 элемента остекления согласно изобретению и измеряется длиной волн в спектре от 280 нм до 2500 нм согласно нормативу (ISO/DIS 9050, DIN EN 410, ASTM E-424). Сумма коэффициентов поглощения солнечного излучения Ai дает общий показатель поглощения солнечного излучения Atotвсего элемента остекления, который просто определяется спектральными измерениями на всем элементе остекления 10 обычным спектрофотометром, что, однако, не дает специфической информации о коэффициентах поглощения солнечного излучения по каждому отдельном стеклу Ai. Нужно также учитывать, что вследствие эффекта "оптического взаимодействия" между стеклами 1, 2, 3 в элементе остекления (например, за счет многократного отражения и поглощения солнечного излучения и т.д.) коэффициент Ai не будет равен коэффициентам поглощения солнечного излучения отдельно взятых стекол Ai,0.

Непосредственное измерение коэффициента Aiизвестными оптическими методами - очень дорогостоящее средство, поэтому коэффициент поглощения солнечного излучения Ai рассчитывается математически. Для этого стекла 1, 2, 3 сначала измеряются спектрофотометром, чтобы определить зависящие от длины волн показатели теплопередачи, отражения, поглощения солнечного излучения по всему спектру ориентировочно от 280 нм до 2500 нм. Затем производится расчет желаемых коэффициентов поглощения солнечного излучения по всем точкам в элементе остекления с применением известных методик (смотри ISO/DIS 9050, DIN EN 410, ASTM E-424). Как очевидно из опыта, при этом можно не учитывать влияние дистанционных прокладок в рамках допусков по точности измерения.

Измерение коэффициента теплопередачи U элементов остекления согласно изобретению выполняется общеизвестным методом защищенной горячей плиты. Для проверки элемента остекления 10 на пригодность к работе и функциональность применяется специальная аппаратура, как показано на фиг.3. Контрольная камера поделена на две раздельные полости I, II. Полость I служит для настройки внешних условий (смотри внешняя температура Tout, падающее солнечное излучение Isol,0, отложения и т.д.), а полость II - внутренних климатических условий (смотри внутреннюю температуру Tin, конденсацию). При помощи внешнего осветительного прибора на элементы остекления 10 подается адаптированное под солнечный спектр излучение Isol,0. Интенсивность освещения Isol,0 варьируется по шкале до минимум около 1200 Вт/м2. Были применены следующие условия проверки:

Стандартные условия проведения испытаний согласно NFRC 100-2001:

Зимние условия:

Tout=-18°C, Tin=21°C, Isol,0=0 Вт/м2

Летние условия:

Tout=32°C, Tin=24°C, Isol,0=783 Вт/м2

Ужесточенные условия проведения испытаний:

Зимние условия:

Tout=-25°C, Tin=21°C, Isol,0=500 Вт/м2

Летние условия:

Tout=40°C, Tin=24°C, Isol,0=1200 Вт/м2

Через отверстия III в полости I, II можно закачивать или отводить из них сухой или увлажненный воздух. Использование орошающей или увлажняющей установки IV позволяет одновременно симулировать влияние дождевой воды на пригодность наружного стекла. При помощи установленных на стеклах термоэлементов температуру отдельных стекол можно измерять и в ходе проверки.

Тестируемый элемент остекления считается полностью пригодным, если проверяемые изделия прошли все испытания без поломок. Чтобы получить надежную статистику, необходимо проверить хотя бы пять идентичных изделий. Результат проверки следует считать положительным, если на не менее 90% протестированных изделий не было замечено каких-либо повреждений.

Далее будут приведены подробные описания примеров выполнения изобретения.

Пример выполнения 1

Конструкция первого варианта выполнения элементов остекления соответствует фиг.1, причем внутренние поверхности 1-2, 3-1, 3-2 или 2-1 в данном варианте имеют только один слой низкоэмиссионного покрытия. Установленные на расстоянии около 50 мм друг от друга дистанционные прокладки 5 из стекла или керамики выполнены в виде тонких дисков диаметром около 0,5 мм и высотой около 0,5 мм. Размер элемента остекления составляет от 0,8 м2 до 5,1 м2. Стекла 1, 2, 3 изготавливаются согласно изобретению из материалов, соответствующих расчетным величинам коэффициента поглощения солнечного излучения согласно условиям (1), (2) изобретения. Таким образом, очень сильные ограничения действовали относительно применяемых видов стекла, толщины стекла, цветов и дизайна, а также выбора подходящих низкоэмиссионных покрытий.

При применении стандартизованных условий проведения испытаний (NFRC 100-2001) данное исполнение при эмиссионной способности ε=0,09, показатель U (U-фактор) посредине стекла достигает величины 0,57 Вт/(м2·K). Использование покрытия с эмиссионной способностью 0,048 может снизить уровень теплопередачи до U≈0,46 Вт/(м2·K). Даже при эмиссионной способности всего 0,17 возможно достижение неплохого показателя U≈0,8 Вт/(м2·K).

Как показали исследования, все собранные согласно условиям (1), (2) элементы остекления являются полностью функциональными и пригодными к работе. Лучшие результаты показали элементы остекления, в которых низкоэмиссионный слой был нанесен на поверхности 1-2 или 2-1. Эта мера способствует снижению частоты отказов в работе элементов остекления согласно изобретению ориентировочно на 5% или даже больше. Особенно хорошей устойчивостью и тем самым пригодностью к эксплуатации при различных условиях испытаний отличались такие элементы остекления, в которых эффективный показатель поглощения солнечного излучения A3 стекла 3 благодаря применению простого без покрытий и неокрашенного стандартного флоат-стекла отрегулирован на уровень менее или равно примерно 0,10.

Такое выполнение обеспечивает частичное компенсирование высокой разницы температур между наружной (-18°C) и внутренней (21°C) температурами в соответствии со стандартными условиями испытаний. При условии нанесения низкоэмиссионного покрытия на поверхности 1-2 или 3-1/3-2 или 2-1 будет достигнут более слабый перепад температур «Стекло 1/стекло 3/стекло 2» на уровне ориентировочно „-17°C/13°C/18°C“ и „-17°C/-11°C/18°C“. Приведенные здесь температурные показатели следует понимать только как пример принципа работы механизма, фактические показатели в зависимости от конкретных условий могут отличаться. Наилучшими оказались варианты, в которых покрытие было нанесено на поверхности 1-2 или 3-1, так как это помогло практически полностью избежать конденсации на месте расположения дистанционных прокладок.

Пример выполнения 2

Следующий вариант выполнения предусматривает наличие одновременно двух низкоэмиссионных покрытий на поверхностях 1-2, 3-1, 3-2, 2-1. Такой вариант имеет особые преимущества, так как это значительно повышает эксплуатационную пригодность элемента остекления. Способ изготовления и проведение испытаний данного варианта идентичны первому примеру исполнения.

В этой специальной версии соблюдение условий (1), (2) по поглощению солнечного излучения стекол 1, 2, 3 также чрезвычайно важно, что позволяет обеспечить полную эксплуатационную пригодность теплоизолирующих элементов остекления. Преимуществом этого варианта стало снижение коэффициента теплопередачи U (при эмиссионной способности 0,048 снижение U примерно на 0,3 Вт/(м2·К)). С точки зрения оптимизации теплозащиты предпочтительным является нанесение низкоэмиссионных покрытий на внутренние поверхности по схемам: (1-2 и 3-2), или (1-2 и 2-1), или (3-1 и 2-1). Данный вариант не только позволяет добиться очень низкого показателя U, но и дополнительно еще сильнее «смягчить» высокую разницу температур между наружной (-18°C) и внутренней (21°C) температурами. Рекомендованные предпочтительные комбинации позволяют достичь в условиях зимних испытаний практически оптимальных соотношений температур «Стекло 1/ стекло 3/стекло 2» соответственно «-17°C/1,5°C/19°C». Это способствует еще большему снижению механических напряжений, в значительной степени ответственных за повреждения и разрушения изделий, и позволяет изготавливать пригодные к эксплуатации элементы остекления согласно изобретению даже в размере 2,80 м×3,80 м. Оптимальной оказалась комбинация (1-2 и 2-1), так как в ней практически не было установлено отказов или повреждений.

Нанесение покрытия на внутренние поверхности с расстановкой (1-2 и 3-1), в принципе, дало немного худшие результаты по коэффициенту теплопередачи U, однако в этом варианте наблюдалась улучшенная эксплуатационная пригодность и более редкое выпадение конденсата по сравнению с другими комбинациями.

Пример выполнения 3

Новый вариант выполнения получен после нанесения в общей сумме трех низкоэмиссионных покрытий на поверхности 1-2, 3-1, 3-2, 2-1. Впрочем, он тоже позволяет выбирать разные схемы нанесения покрытий. Как, однако, показала практика, использование еще одного слоя покрытия не приводит к заметному улучшению коэффициента U. Недостатком данного варианта выполнения также оказалось большее число повреждений и отказов, чем с вариантами выполнения 1, 2. В особенности при схеме нанесения низкоэмиссионного покрытия по комбинации поверхностей (1-2 и 3-1 и 3-2) стекло 3 быстро перегревалось, поэтому данная схема признана мало приспособленной для практического применения. Нанесение покрытий по схеме (1-2 и 3-2 и 2-1) для данного варианта выполнения оказалось самым практичным.

Как показывает практика, признаки элемента остекления согласно изобретению распространяются не только на изделия, имеющие два или три стекла. Гораздо более релевантно неограниченное применение условий (1), (2) по коэффициенту поглощения солнечного излучения Ai отдельных стекол i ко всем модификациям. Наиболее предпочтительным для элементов остекления с минимум тремя стеклами является показатель эффективного коэффициента поглощения солнечного излучения стекла, находящегося между направленными наружу и вовнутрь стеклами, менее или равно 0,10.

Пример выполнения 4

Настоящий вариант выполнения предусматривает жесткую фиксацию дистанционных прокладок 5 на стекле 3 с обеих сторон. Этот вариант особенно целесообразен, так как не требует жесткого соединения между дистанционными прокладками и поверхностью стекол 1 и 2, в результате чего при эксплуатации деталей снижается риск боя, обуславливаемый именно механическими перемещениями и деформациями стекол 1 и 2. Особенно интересным аспектом является фиксация дистанционных прокладок на стекле 3 как отдельный технологический этап, независимо от собственно монтажа элемента остекления. Эта технология позволяет использовать даже листы стекол стандартных промышленных размеров до 3,21×6,00 м2 и более. Можно производить крупноформатные, укомплектованные дистанционными прокладками 5 с двух сторон листы стекла 3 на склад, хранить на складе подобно обычному флоат-стеклу в больших объемах, затем по наличию заказа резать на нужные размеры, а при конечном монтаже элемента остекления согласно чертежу обращаться с ними как с обычными вкладышами. Такой подход открывает возможности для решения сложных технологических задач и значительного снижения производственных издержек.

На фиг.4 в поперечном разрезе схематически изображено стекло 3, укомплектованное с обеих сторон дистанционными прокладками. Технология аппликации прокладок базируется на уже ранее описанной. Наиболее предпочтительные способы аппликации дистанционных прокладок - трафаретная или струйная печать, или трансферные пленки и т.п., так как они позволяют наладить недорогостоящее массовое производство даже на очень крупных размерах стеклянных плит. Для изготовления дистанционных прокладок можно использовать материалы, описанные выше. В целях высокой механической устойчивости и хорошей эстетики изделия необходимо как можно точнее позиционировать дистанционные прокладки, размещаемые напротив друг друга на поверхностях 3-1, 3-2. Общее отклонение Δx согласно фиг.4 должно быть ниже, чем удвоенное сечение прокладки Xq.

Так как стекло 3 с обеих сторон подвергается воздействию практически равных усилий сжатия, то можно использовать даже тонкие листы стекла толщиной менее или равно 3 мм, с предпочтительной толщиной от 1,8 мм до 0,3 5 мм. Использование стекол 3 толщиной меньше 1,8 мм на практике является особенно целесообразным, потому что таким листам можно придавать другую форму, что в конечном счете позволяет компенсировать возможные неровности, волнистости, прочие отступления от нормы. С другой стороны, такие тонкие стекла гораздо менее чувствительны к высоким температурам и разностям температур, что значительно повышает прочность и эксплуатационные свойства элемента остекления согласно изобретению. Листы для стекла 3 изготавливают из незакаленного и закаленного известково-натриевого стекла. Особенно хорошо подходит незакаленное температуростабильное стекло, например бесщелочное или малощелочное силикатное стекло и т.п., так как оно позволяет еще больше снизить температурную чувствительность элемента остекления и связанный с этим риск боя. В принципе возможно нанесение низкоэмиссионного покрытия на одну или обе поверхности стекла 3. Однако в процессе производства это часто приводит к нежелательным последствиям - повреждениям покрытий и, как следствие, снижению качества. Наиболее целесообразно исполнение, в котором стекло 3 не имеет покрытия, а вместо этого теплоизолирующее покрытие для получения низкого коэффициента теплопередачи U наносится на поверхности 1-2 и/или 2-1.

Такой вариант выполнения оптимален для стеклянных конструктивных элементов изогнутой или искривленной формы, так это позволяет компенсировать возникающие в них, технологически обусловленные отклонения стекол 1, 2. При установке стекол толщиной ориентировочно менее или равно 1,8 мм в цилиндрические или имеющие аналогичную гнутую форму элементы остекления листы стекол 3 можно гнуть холодным способом, что позволит не прибегать к дорогостоящему горячему методу изгибания.

Пример выполнения 5

Последующие варианты выполнения изготовлены с использованием стекол 1, 2, 3 со слабо различающимися размерами. На фиг.5А размеры стекол 1, 2, 3 определены таким образом, чтобы при складывании их одно на другое образовался выступ шириной от 5 до 20 мм по всему периметру (смотри Xb на фиг.5A), желательно проходящий по всему периметру. На этот отступ затем будет нанесен материал для уплотнения 6-1, 6-2, 601. При расплавлении боковое уплотнение может хорошо ложиться на кромку, схватываться лучше и равномернее и за счет капиллярного действия оптимально проникать в заполняемое пространство между стеклами (смотри 6-1,6-2). Это положительно отражается в улучшении герметичности и долговечности элемента остекления согласно изобретению. С другими целесообразными модификациями можно ознакомиться по фиг.5Б, 5В, где внутренний лист стекла 3 выступает за кромку стекол 1, 2 или не доходит до нее.

Наиболее интересный вариант выполнения схематически показан на фиг.5Г. Способность элемента остекления переносить механические нагрузки может быть повышена еще больше, если установить стекло 3 плавающим или вообще свободно, т.е. без жесткой стыковки с герметизирующим уплотнением. Наиболее целесообразна такая модификация, в которой стекло 3 ни одной кромкой не имеет жесткого соединения с уплотнением 6-1, 6-2, 601, другими словами, практически свободно движется между стеклами 1, 2. Это помогает еще более эффективно компенсировать самые различные внешние нагрузки и/или деформации и растяжения и/или отступления от заданной геометрии и прежде всего равномерно распределять их. Отступления от заданной геометрии возникают, в частности, из-за допусков по размерам и неправильностей (например, волнистая поверхность, неровности и т.п.) непосредственно при производстве отдельных деталей элементов остекления согласно изобретению. Особенно хорошо этот вариант выполнения подходит для производства дугообразных или искривленных элементов остекления.

Другой интересный вариант выполнения показан на фиг.5Д и позволяет добиться снижения или предотвращения нежелательной конденсации влаги у краев. Стекла 1, 2, 3 собирают в элемент остекления с некоторым смещением. При этом важно, чтобы уплотнения 6-1, 6-2 не находились непосредственно друг над другом, а были разделены пространством, в таком случае передача тепла и холода будет вынужденно проходить над стеклом 3. Чем больше расстояние Xe, тем эффективней борьба с образованием конденсата. Для практического применения расстояние Xe размером от нескольких миллиметров до нескольких сантиметров абсолютно достаточно.

На фиг.5Е показан вариант выполнения, в котором можно снизить или полностью избежать образования нежелательной конденсации по краям стекла элемента остекления посредством дополнительного локального обогрева этих участков. Было установлено, что дополнительный обогрев уплотнения элемента остекления согласно изобретению или его частей за счет сопротивления материалов целесообразен. Использование электропроводящих систем для сварки металла со стеклом в качестве уплотнения позволяет легко выполнить эту задачу, так как используемые металлические материалы могут одновременно служить для создания омического сопротивления. Если уплотнение состоит из не проводящих электричество материалов, то в него добавляют или внедряют электропроводящие частицы, проволоку, ленту или равнозначные компоненты. Пример такой ситуации изображен на фиг.5Е. Добавки 11-1, 11-2 и/или 11-3 позволяют регулировать электропроводность. Концентрация добавок рассчитывается таким образом, чтобы достигнуть требуемое, зависимое в том числе и от геометрии деталей общее электрическое сопротивление. Целесообразно параллельное внедрение электропроводящего теплоизолирующего покрытия по краевым зонам и кромкам или их части.

Пример выполнения 6

Известно, что после процесса закалки поверхность термически закаленного или полузакаленного стекла является неровной и всегда имеет неровности в форме волн. Подобные неровности обусловлены технологией производства и возникают, например, в результате прижатия транспортных роликов к размягченному при высоких температурах более 600°C стеклу. Продавленные неровности невозможно контролировать и варьировать по их местоположению, форме, протяженности и амплитуде от стекла к стеклу и от шихтовки к шихтовке. Подобные проблемы не возникают при использовании химически закаленного стекла, так как в процессе закалки используются низкие температуры - ниже температуры трансформации стекла.

Именно такие неровности приводят к тому, что действие высоких механических нагрузок, вызываемых внешним атмосферным давлением, не может быть равномерно перенесено на дистанционные прокладки, поэтому в некоторых местах могут образовываться чрезмерные перегибы и механические нагрузки на деталь с последующим разрушительным эффектом.

Это схематически показано на фиг.6. Для простоты восприятия элемент остекления на фигуре изображен только с одним термически закаленным стеклом 1, которому свойственна описанная выше волнистая поверхность, и абсолютно ровным стеклом 2. Как показано на фиг.6, при дистанцировании стекол 1, 2 образовались некоторые отклонения по дистанции Δ. Чтобы обеспечить равномерный перенос внешних нагрузок на дистанционные прокладки 5, последние должны иметь различные размеры. Однако это практически невыполнимо в нормальном производственном процессе.

Эту задачу возможно решить описанным ниже способом:

(А) изготовление заготовки с парой стекол 1, 2 (сравните фиг.7А)

Этот технологический этап предполагает сначала прирезку отдельных листов стекла 1, 2 на выбор механическим способом либо лазером (например, CO2-, Nd-YAG-лазер). Следующими шагами обычно являются очистка, обработка кромок, выполнение необходимых отверстий или т.п., мероприятия по облагораживанию, например нанесение покрытий, контроль качества и т.д.

(B) Укладка листов стекла один на другой в виде пачки, штабеля или стопки (сравните фиг.7Б)

Подготовленные сначала простые листы стекла 1, 2 укладываются ровно один на другой, в результате образуется пачка стеклянных листов 11. При необходимости используются скобки или другие вспомогательные средства, чтобы предотвратить соскальзывание листов. Чтобы при термической закалке листы 1, 2 не склеивались друг с другом, желательно проложить между ними как можно более инертную химически прокладку или же разделитель 301. При этом важно, чтобы используемая прокладка не выступала за совпадающие кромки обоих стекол. Для лучшей наглядности размещения листов стекла 1, 2 на фиг.7Б предусмотрены специальные отметки 101, 102.

(В) Термическая закалка пачки листов стекла (сравните фиг.7В)

Полученные в результате предварительного напряжения закалки стекла 1, 2 имеют упомянутую выше волнистость поверхности. Теперь волнистость (неровности) поверхностей на обоих листах стекла одинакова, как это показано на фиг.7В. Усилия сжатия (затвердевание), возникающие на поверхности листов стекла при совместном быстром охлаждении пачки 11, в противоположность обычному закаленному стеклу несимметричны, так как охлаждающий воздух не достигает поверхностей 1-2 и 2-1. Это приводит к образованию желаемого напряжения сжатия на поверхностях 1-1 и 2-2. Особенно выгодно образование на поверхности 1-1, 2-2 напряжения сжатия не ниже 75 МПа. Чтобы такое несимметричное сжимающее воздействие на стекла 1, 2 не повлекло самостоятельный изгиб стекол, необходимо в зависимости от размера стекол использовать плиты с минимальной толщиной около 3 мм.

(Г) Изготовление элементов остекления согласно изобретению (сравните фиг.7Г)

После заключительной доработки предварительно напряженных листов стекла 1, 2 (очистка, при необходимости нанесение покрытия, контроль качества и т.д.) последние согласно фиг.7Г меняются местами по отношению друг к другу. Стекло 2, расположенное сначала снизу, теперь становится верхним, и наоборот. Так как при таком расположении контуры поверхности идентичны, то в расстоянии между стеклами 1, 2 больше нет отклонений Δ, что позволяет равномерно распределять на дистанционные прокладки 5 механические нагрузки, действующие снаружи. Несимметрично предварительно напряженные стекла 1, 2 теперь расположены так, что закаленные поверхности 1-1, 2-2 сейчас выгодным образом обращены к полости 4. Это позволит избегать образования критических микродефектов и повреждений, вызванных действием больших сдвиговых и фрикционных сил между дистанционными прокладками 5 и стеклами 1, 2.

Этот вариант выполнения особенно целесообразен для теплоизолирующих элементов остекления, состоящих из стекол 1, 2. Добавление как можно более тонкого и в связи с этим более деформируемого стекла 3 толщиной ориентировочно менее или равно 1,8 мм (сравните фиг.7Д) будет способствовать его адаптации к волнообразным неровностям стекол 1, 2, в результате чего элемент остекления полностью пригоден к эксплуатации.

Пример выполнения 7

На фиг.8A показан целесообразный вариант выполнения конструктивного элемента 20, в котором при помощи прослойки 21-1 в единое целое объединены не менее двух элементов остекления 10 согласно изобретению. Изображенная конструкция позволяет улучшить как тепло-, шумоизоляцию, так и безопасность изделия. Для ее изготовления можно использовать широко известные на данный момент технологии. Прежде всего, подходит так называемое ламинирование, при котором между элементами остекления 10 прокладывается соединительный материал в форме фольги, пленки или сендвич-пленки. Применяемый согласно изобретению соединительный материал содержит хотя бы один синтетический материал, относящийся к следующим материалам: поливинилбутираль (ПВБ), полиуретан (ПУ), полипропилен (ПП), полиакрилат, этиленвинилацетат (ЭВА), полиэтилен, поликарбонат, полиметилакрилат, поливинилхлорид, полиэтилентерефталат, полиацетатная смола, силиконовые системы, сополимеры, например сополимеры винилхлорида, этилена или акрилатов, литейные смолы и отвердевающие под воздействием УФ, температуры или на воздухе клеящие вещества. Внедрение пленки без покрытий или с покрытиями, пленки с нанесенной печатью или функциональной солнцезащитной- и/или шумоизолирующей пленки (например, на основе поликарбоната (ПК), полиметилметакрилата (ПММА) или полиэтилентерефталата (ПЭТ) и т.д.), пластин пластика, металлических вкладышей и т.д. непосредственно в прослойку 21-1 может позволить еще больше варьировать свойства изделия по данному варианту выполнения согласно изобретению.

На фиг.8Б, 8В и 8Г изображены дальнейшие примеры вариантов выполнения элемента остекления согласно изобретению, в которых элемент остекления либо с одной стороны (сравните фиг.8Б и 8В), или с обеих сторон (сравните фиг.8Г) соединен с другими, изготовленными из различных материалов стеклами или стеклянными системами и/или другими комплектными системами остекления или их частями.

Например, согласно изображенному на фиг.8Б варианту минимум один элемент остекления 10 комбинируется с по меньшей мере еще одним, желательно термически полузакаленным стеклом 22 или подобным элементом для того, чтобы использоваться в качестве элемента безопасного высотного остекления. Изображенный на фиг.8Б соединительный материал 21-1 и лист стекла 22 можно заменить клейкой пленкой. Таким образом, в случае разрушения стекла предотвращается образование осколков. В другом варианте выполнения стекло 22 может представлять собой абсолютно другую функциональную систему, например, при пожаробезопасном, бронированном, свето- и энергорегулирующем остеклении или их комбинациях. Таким образом, можно с небольшими затратами, при небольшом весе конструкции и малой монтажной глубине объединить практически все известные системы функциональных стекол с высокой теплоизоляцией.

В следующем варианте элемент остекления 10 согласно изобретению, как показано на фиг.8В, скомбинирован в комплексной конструкции со стеклом, например, из поликарбоната 23 и, по возможности, закаленным стеклом 22. При этом прослойки 21-1 и 21-2 не должны быть идентичными, они могут состоять из различных материалов и/или иметь вкладыши. Наиболее целесообразно использование металлической фольги, металлических решеток и/или других электропроводников, что позволит в данном варианте получить также отличную электромагнитную защиту. Такой прозрачный конструктивный элемент согласно изобретению с отличными теплоизоляционными свойствами дополнительно защищает от взлома, обстрела, взрывов, террористических нападений, вредных для здоровья электромагнитных излучений, систем прослушивания и прочих внешних вмешательств.

В комплексных конструкциях с такими или подобными конфигурациями стекла и пластика или двусторонних комплексных конструкциях (смотри фиг.8Г) звукоизоляционные свойства и защита от внешних вмешательств могут быть улучшены за счет разнообразных возможностей комбинирования в зависимости от специфики объекта.

Пример выполнения 8

При строительстве зданий в регионах с холодным климатом сегодня все больше внимания уделяют использованию как можно более прогрессивной теплоизоляции. Низкий уровень теплоизоляции, обеспечиваемой обычными системами остекления, в сравнении с внешними стенами по-прежнему является слабостым моментом. Зачастую значительную роль играют и конструктивные, и строительно-технические требования, например соблюдение стандартов относительно монтажной глубины, конструкции оконной рамы, а также систем крепления. За последние годы в ряде стран упрочили свои рыночные позиции стандартизованные рамочные конструкции с монтажной глубиной около 24 мм, получившие распространение миллионами экземпляров. В такие стандартные рамы сегодня монтируют обычные элементы остекления с межстекольным пространством МСП, выполненные по типичному образцу «Стекло на 4 мм, с покрытием/МСП на 16 мм/Стекло на 4 мм» или аналогичной конструкции с коэффициентом теплопроводности U примерно от 1,1 Вт/(м2·K) до 1,0 Вт/(м2·K).

Предлагаются и более выгодные варианты выполнения, с которыми наряду с выполнением требований по стандартной монтажной глубине возможно достижение значительно более низкого коэффициента теплопередачи U менее или 0,3 Вт/(м2·K). На фиг.9 представлены примеры нескольких таких элементов остекления 20 в поперечном сечении. Согласно фиг.9А такое остекление предполагает наличие не менее двух стекол 24, 25, причем одно из них представляет собой элемент остекления 10 согласно изобретению. Широко известными способами стекла соединены между собой дистанционным профилем 26, по периметру защищенным слоем уплотнения. Конструкция остекления согласно фиг.9А может быть выполнена следующим образом:

«Элемент остекления 10 толщиной около 12 мм/МСП 8 мм/Стекло на 4 мм» или

«Элемент остекления 10 толщиной около 10 мм/МСП 10 мм/Стекло на 4 мм».

Толщина каждой из трех составляющих может изменяться, однако, с учетом того, что МСП не должно составлять менее 6 мм, в противном случае общие теплоизолирующие свойства всего остекления значительно ухудшатся. На стекло 25 может быть нанесено покрытие 27, например, в целях улучшения тепло- и солнцезащиты в соответствии с описаниями выше, и/или оно может состоять из различных комбинаций стекол или функциональных оконных систем и т.д. Кроме того, и сам элемент остекления 10 согласно вариантам выполнения на фиг.8 может быть скомбинирован произвольным образом с другими функциональными оконными системами или другими деталями.

Дальнейшая оптимизация заключается в построении согласно фиг.9Б блока, где оба стекла 24, 25 одновременно представляют собой элементы остекления 10. В случае сборки стеклопакета согласно схемам

«Элемент остекления 10 примерно 8 мм/МСП 8 мм/Элемент остекления 10 примерно 8 мм» или

«Элемент остекления 10 примерно 10 мм/МСП 6 мм/Элемент остекления 10 примере 8 мм»

возможно обеспечение монтажной глубины системы без проблем. Такой вариант выполнения позволяет добиться уровня коэффициента теплопередачи U ниже 0,3 Вт/(м2·K).

Соответственно, возможен монтаж изолирующего остекления 20 согласно фиг.9 из более чем двух теплоизолирующих элементов остекления 10.

Пример выполнения 9

Монтаж элемента остекления согласно изобретению и конструктивного элемента, содержащего по меньшей мере один такой элемент остекления, например, в зданиях, транспортных средствах, технических установках и т.д. может выполняться при помощи рамочных конструкций. Однако известные виды рам служат одновременно и мостиками холода. Особенно сильно их влияние проявляется в конструкциях с низким коэффициентом теплопередачи U, как это имеет случай в элементах остекления согласно изобретению.

Вариантом выполнения согласно фиг.10А предложена такая конструкция, в которой по боковым сторонам элемента 27 выполняется вспомогательная рама 28 снаружи, изнутри или с обеих сторон. Вспомогательную раму можно механическими способами соединить с опорной строительной конструкцией и/или другими вспомогательными рамами или с другими элементами. Особое преимущество имеет расположение таких механических соединений либо только снаружи, либо только изнутри. Такое соединение схематически показано на фиг.10Б. Элементы 27 сочленяются между собой механическим приспособлением 29. Элементы 29 устроены таким образом, чтобы их можно было применять для монтажа других строительных опорных или подобных конструкций. Такая специфическая конструкция позволяет «разомкнуть» температурную связь между наружным и внутренним участками. Во избежание теплопотерь между элементами устанавливают высокотеплоизолирующие уплотнения 30. В этих целях особенно хорошо подходят пористые и/или многослойные теплоизолирующие материалы или даже высокоизолирующие вакуумные панели. В других вариантах выполнениях элементы 27 клеят непосредственно к устойчивой опорной конструкции и механически прижимаются строительными приспособлениями, причем и здесь следует учитывать, что «размыкание» температурной взаимосвязи между наружной и внутренней частями осуществляется описанным образом.

Показанные варианты выполнения могут быть применены не только в описанной форме, возможны комбинации из приведенных примеров.

Конструктивный элемент предполагает использование не только стекла и подобных листовых материалов. Принципиально допускается использование любых по меньшей мере частично прозрачных материалов, выпускаемых в больших листообразных или дугообразных и искривленных формах, имеющих достаточную механическую прочность и подходящих для использования с вакуумом.

В качестве стекол 1, 2, 3 можно использовать стекло очень разнообразного химического состава и свойств. Наряду с типичным известково-натриевым стеклом, называемым флоат-стеклом, используются следующие виды: натриево-силикатное стекло, алюминиево-силикатное стекло, боросиликатное стекло, любые виды кристаллизованного или частично кристаллизованного стекла и т.п. Отдельные листы стекла могут быть незакаленными, термически закаленными (предварительно термически напряженными), полузакаленными, предварительно напряженными (или обработанными) ионным обменом (химическая закалка), покрытыми твердым слоем или модифицированными имплантантами, или прямой диффузией в поверхностный слой.

В зависимости от специфики применения элементы плиты стекла могут быть изготовлены и из других видов стекла или их комбинаций, что открывает еще более широкие перспективы применения. Например, декоративное и дизайнерское стекло, стекла с вкладышами (например, армированное стекло и т.д.), слабо или сильно отражающее стекло, стекло с керамическими или другими красками или стекло с подобными покрытиями, цветное стекло или прозрачное стекло, ламинированное стекло (например, бронированное) и т.д. Также применимо стекло с функциональными поверхностями (функциональными покрытиями), например, для тепло- и солнцезащиты, антитуман, с гидрофобными или гидрофильными свойствами, со свойствами по поглощению тепла и УФ, с светоконвертационными свойствами (фотовольтаика, обогрев солнечной энергией) и/или их комбинациями.

Элемент остекления согласно изобретению позволяет изготавливать не только плоские конструкции произвольных форм и размеров, но и изогнутые и искривленные.

Элемент остекления имеет коммерческий потенциал прежде всего в тех случаях, где существует потребность в теплоизолирующих свойствах, при необходимости, в комбинации с малым весом, и/или уменьшенной монтажной глубинно и/или шумоизоляции, и/или надежности, и/или противопожарной защите, и/или электромагнитной защите и т.д. Конструктивный элемент найдет применение в различных сферах, например в строительстве (остекление зданий, стеклянные крыши, стеклянные стены, перегородки, нагревательные элементы и т.д.), в транспортных средствах (автомобилях, кораблях, самолетах, на железной дороге), в качестве части машины или установки (холодильники, холодильные лари и прочие агрегаты; транспортные или складские приспособления для охлаждающих и нагревающих приспособлений или товаров, требующих температурный режим; солнечные коллекторы; преобразователи энергии, энергоустановки или т.п.; обогревательные приборы; тепловые экраны) и т.д.

Признаки изобретения, охарактеризованные выше в описании, чертежах и формуле изобретения, могут быть релевантны по отдельности или в комбинации для реализации изобретения в различных его проявлениях.

Реферат

Изобретение относится к области строительства, а именно к конструкциям остекления и способам их изготовления. Изобретение позволит повысить долговечность остекления. Теплоизолирующий элемент остекления содержит систему листов стекла, первый из которых является наружным стеклом, второй - внутренним и по меньшей мере один третий лист расположен между первым и вторым листами, дистанционные прокладки для регулирования расстояния между листами стекла и уплотнение для герметизации полостей между стеклами от влияния окружающей среды. Листы стекла выполнены с внутренними поверхностями. Элемент остекления выполнен с возможностью образования давления в полостях ниже внешнего атмосферного давления. По меньшей мере, на одну из внутренних поверхностей нанесен, по меньшей мере, один слой низкоэмиссионного покрытия, коэффициенты поглощения солнечного излучения A1, A2 первого и второго листа стекла соответствуют требованию 0,3≤(А1/А2)≤4, а третий лист стекла выполнен с коэффициентом поглощения солнечного излучения А3≤0,17. 4 н. и 29 з.п. ф-лы. 10 ил.

Формула

систему из листов стекла с первым направленным наружу листом (1) стекла, вторым направленным вовнутрь листом (2) стекла и по меньшей мере одним третьим расположенным между листами (1, 2) стекла внутренним листом (3) стекла, причем листы стекла имеют внутренние поверхности (1-2, 3-1, 3-2, 2-1), дистанционные прокладки (5), служащие для регулирования расстояния между листами стекла, и уплотнение (6, 6-1, 6-2, 601), служащее для герметизации полостей (3, 3-1, 3-2) между листами стекла от влияния окружающей среды, причем элемент (10) выполнен с возможностью образования давления в полостях (3, 3-1, 3-2) ниже внешнего атмосферного давления, отличающийся тем, что по меньшей мере на одной из внутренних поверхностей (1-2, 3-1, 3-2, 2-1) предусмотрен по меньшей мере один слой низкоэмиссионного покрытия,

коэффициенты поглощения солнечного излучения А1, А2 первого и второго листа (1, 2) стекла соответствуют требованию 0,3≤(A1/A2)≤4, a третий лист (3) стекла имеет коэффициент поглощения солнечного излучения А3≤0,17.

Комментарии