Вспененные волокнистые листы с извитыми штапельными волокнами - RU2735609C1

Код документа: RU2735609C1

Чертежи

Описание

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Большинство бумажной продукции, такой как косметические салфетки, туалетная бумага, бумажные полотенца, коммерческие салфетки и другие подобные продукты производят согласно способу мокрой выкладки. На полотна для способа мокрой выкладки наносят водный раствор волокон целлюлозы на формующую сетку с последующим удалением воды из нового сформованного полотна. Из полотна воду обычно удаляют путем механического выжимания воды из полотна, которое также называется «мокрое прессование». Хотя мокрое прессование представляет собой эффективный процесс обезвоживания, во время этого процесса бумажное полотно сжимается, вызывая значительное уменьшение полотна в толщину и в объеме.

Однако для большинства применений желательно обеспечить конечный продукт как можно большим объемом без ущерба для других характеристик продукта. Таким образом, специалисты в данной области разработали различные способы и технологии для увеличения объема полотен, получаемых способом мокрой выкладки. Например, крепирование зачастую используют для нарушения бумажных связей и увеличения в объеме бумажных полотен. Во время процесса крепирования бумажное полотно приклеивают к нагретому цилиндру, а затем крепируют с цилиндра с помощью крепирующего шабера.

Другой способ, используемый для увеличения объема полотна, известен как «быстрый перенос». Во время процесса быстрого переноса полотно переносится из первой движущейся сетки на вторую движущуюся сетку, при этом вторая сетка движется с более низкой скоростью, чем первая сетка. Процессы быстрого переноса увеличивают объем, толщину и мягкость бумажного полотна.

В качестве альтернативы способу мокрого прессования, были разработаны способы сквозного высушивания, в которых максимально предотвращается сжатие полотна, чтобы сохранить и увеличить объем полотна. Эти процессы обеспечивают поддержку полотна на сетке с крупной ячейкой, при этом нагретый воздух проходит через полотно для удаления влаги и сушки полотна.

Однако все еще необходимы дополнительные улучшения в уровне техники. В частности, в настоящее время существует потребность в улучшенном способе, который включает содержание уникальных волокон в бумажном полотне для увеличения объема и мягкости полотна без необходимости подвергать полотно процессу быстрого переноса или процессу крепирования.

КРАТКОЕ ОПИСАНИЕ

В целом настоящее изобретение направлено на дополнительные улучшения в области целлюлозно-бумажной промышленности и производства бумаги для художественной печати. С помощью технологий и способов настоящего изобретения можно улучшить свойства бумажного полотна, такие как объем, растяжимость, толщина и/или поглощающая способность. В частности, настоящее изобретение направлено на способ формирования нетканого полотна, в частности, бумажного полотна, содержащего волокна целлюлозы, в способе пенообразования. Например, вспененную суспензию волокон можно сформовать и распределить на движущийся пористый конвейер для получения начального полотна.

В одном аспекте, например, настоящее изобретение нацелено на способ получения высокообъемной вспененной подложки, который включает получение пены на водной основе, содержащей по меньшей мере 1% по весу извитых синтетических волокон и по меньшей мере 1% по весу связующих волокон; формирование влажного листа из пены на водной основе; и высушивание влажного листа с получением вспененной подложки.

В другом аспекте подложка включает полимерный пеноматериал на водной основе, содержащий по меньшей мере 1% по весу извитого синтетического волокна и по меньшей мере 1% по весу связующего волокна, при этом подложка не содержит сверхвпитывающий материал.

В еще одном аспекте способ получения высокообъемной вспененной подложки включает получение пены на водной основе, содержащей по меньшей мере 2% по весу извитых связующих волокон; формирование влажного листа из пены на водной основе; и высушивание влажного листа с получением вспененной подложки, при этом вспененная подложка не содержит сверхвпитывающий материал, и при этом подложка имеет плотность в сухом состоянии от 0,02 г/куб.см до 0,1 г/куб.см.

Другие признаки и аспекты настоящего изобретения более подробно рассмотрены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Вышеизложенные и другие признаки и аспекты настоящего изобретения, а также способ их достижения станут более очевидными, и само изобретение станет более понятным из следующего описания, прилагаемой формулы изобретения и сопутствующих графических материалов, где:

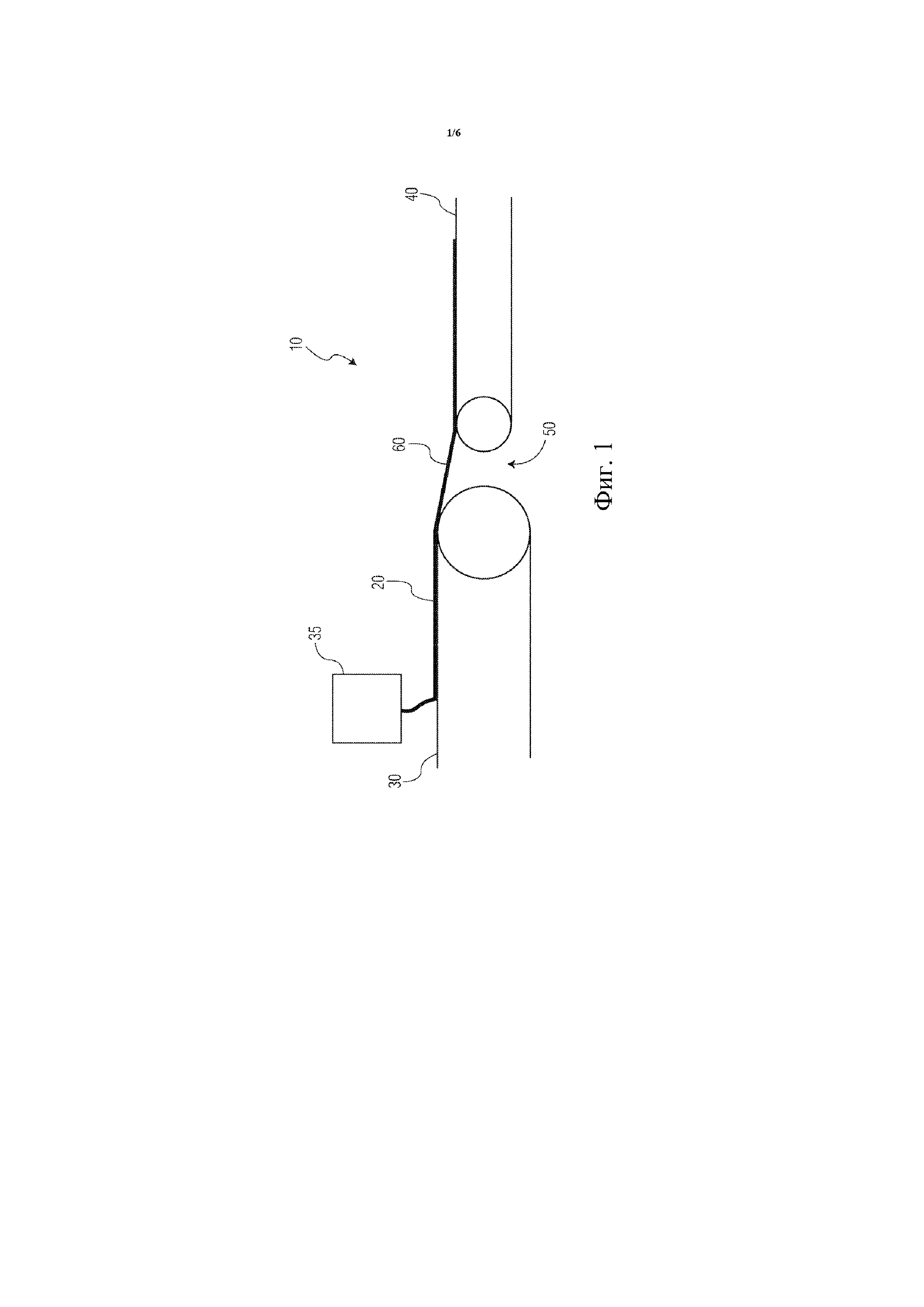

на фиг. 1 показано схематическое изображение вспененного влажного листа, переносимого с формовочной проволоки на сушильную проволоку на опытной линии;

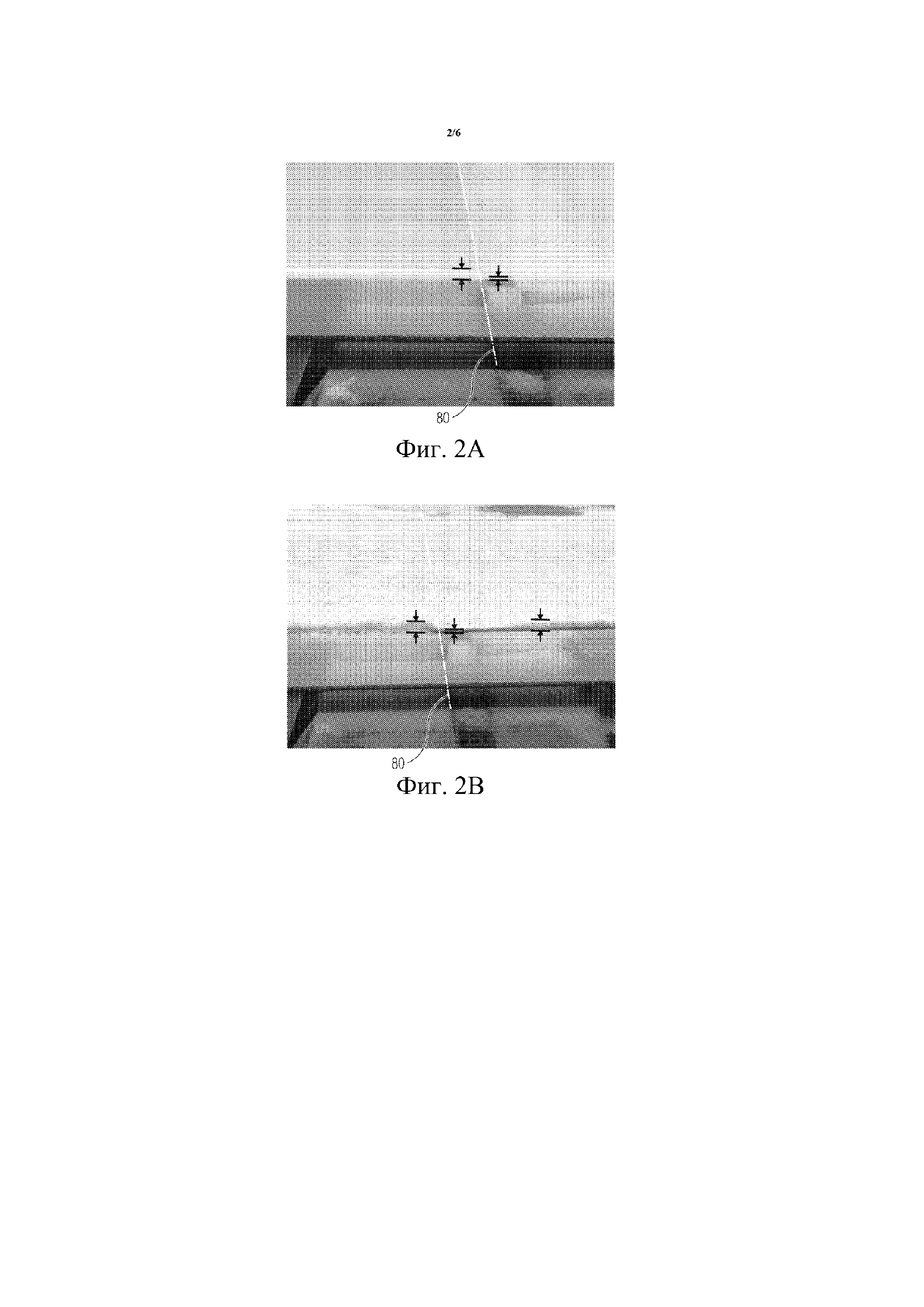

на фиг. 2A показано фотографическое изображение вспененного влажного волокнистого листа без извитого волокна;

на фиг. 2B показано фотографическое изображение вспененного влажного волокнистого листа с извитым волокном;

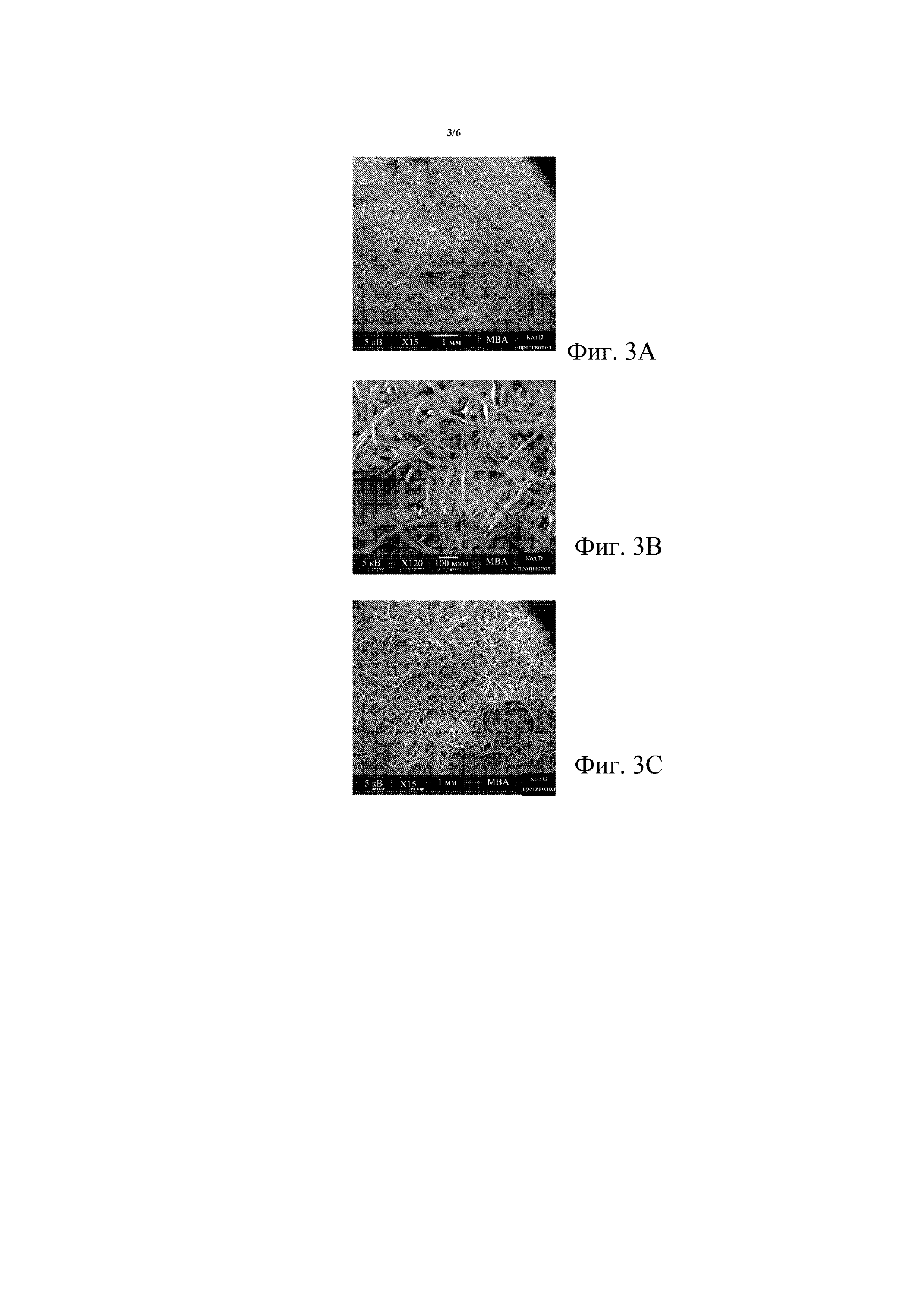

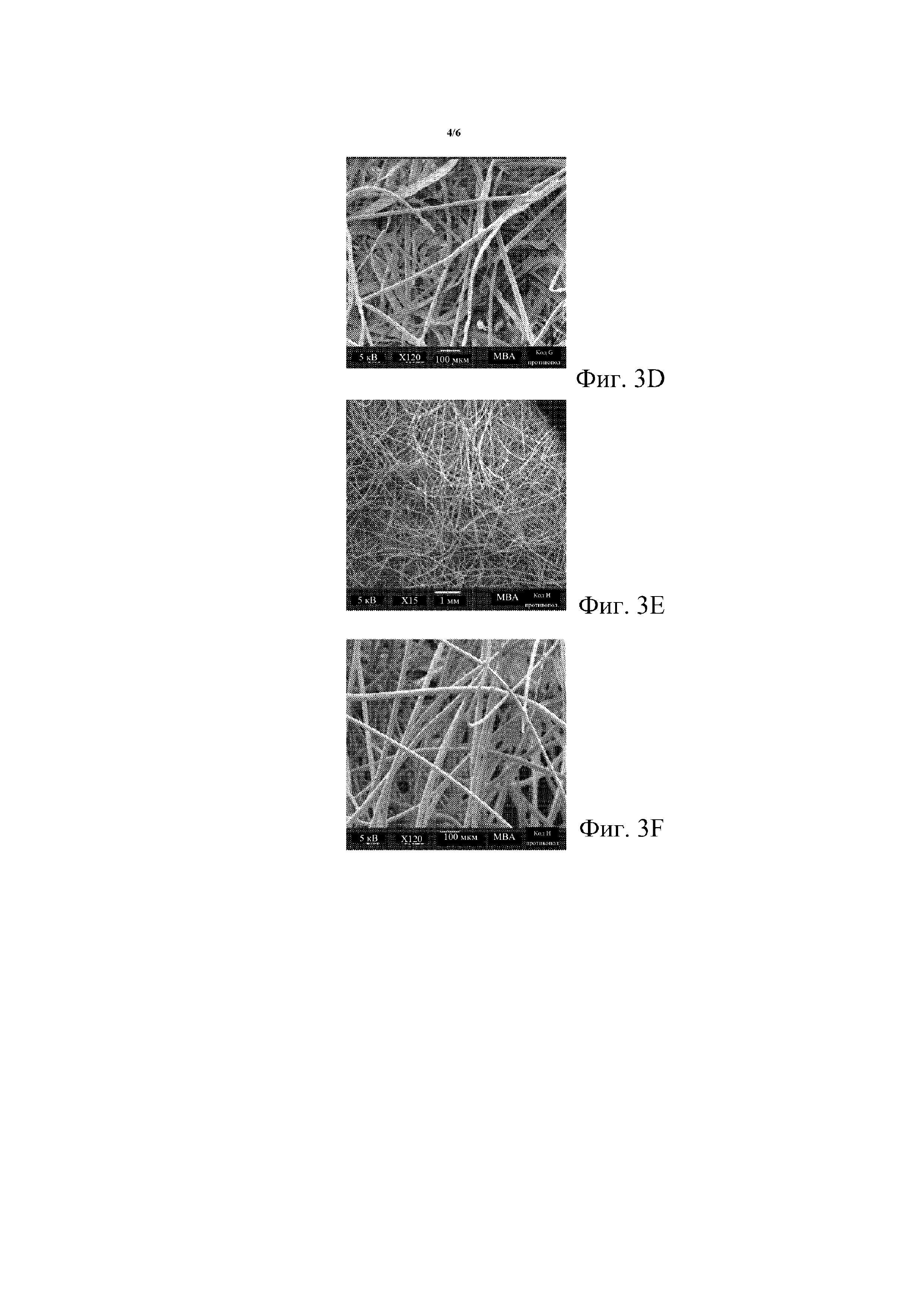

на фиг. 3A показано фотографическое изображение с 15-кратным увеличением поверхности кода С, полученное с помощью сканирующего электронного микроскопа (SEM);

на фиг. 3B показано фотографическое изображение со 120-кратным увеличением поверхности кода С, полученное с помощью SEM;

на фиг. 3C показано фотографическое изображение с 15-кратным увеличением поверхности кода D, полученное с помощью SEM;

на фиг. 3D показано фотографическое изображение со 120-кратным увеличением поверхности кода D, исследованной с помощью SEM;

на фиг. 3E показано фотографическое изображение с 15-кратным увеличением поверхности кода E, полученное с помощью SEM;

на фиг. 3F показано фотографическое изображение со 120-кратным увеличением поверхности кода E, полученное с помощью SEM;

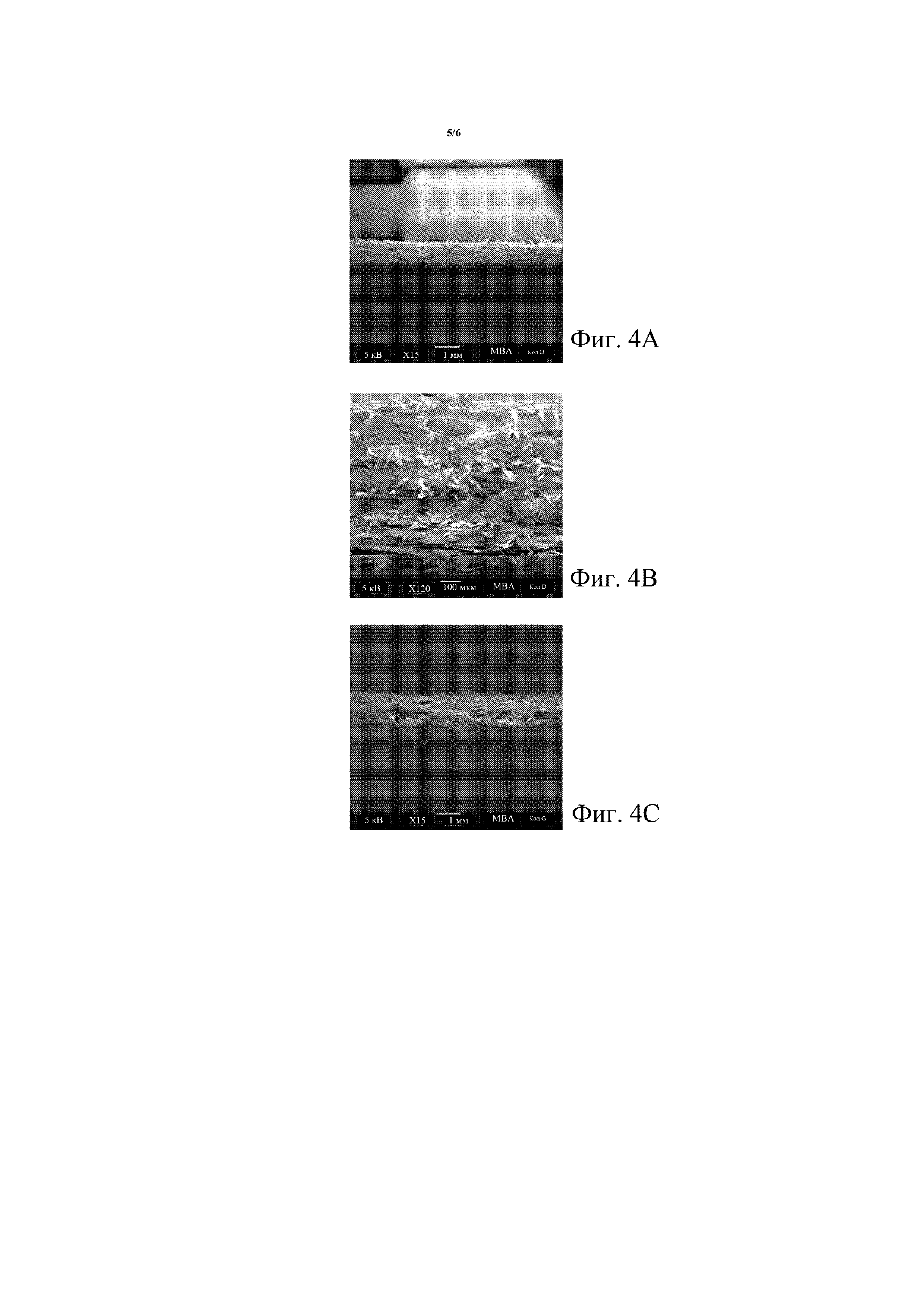

на фиг. 4A показано фотографическое изображение кода С в разрезе, полученное с помощью SEM, с 15-кратным увеличением;

на фиг. 4B показано фотографическое изображение кода С в разрезе, полученное с помощью SEM, со 120-кратным увеличением;

на фиг. 4C показано фотографическое изображение кода D в разрезе, полученное с помощью SEM, с 15-кратным увеличением;

на фиг. 4D показано фотографическое изображение кода D в разрезе, полученное с помощью SEM, со 120-кратным увеличением;

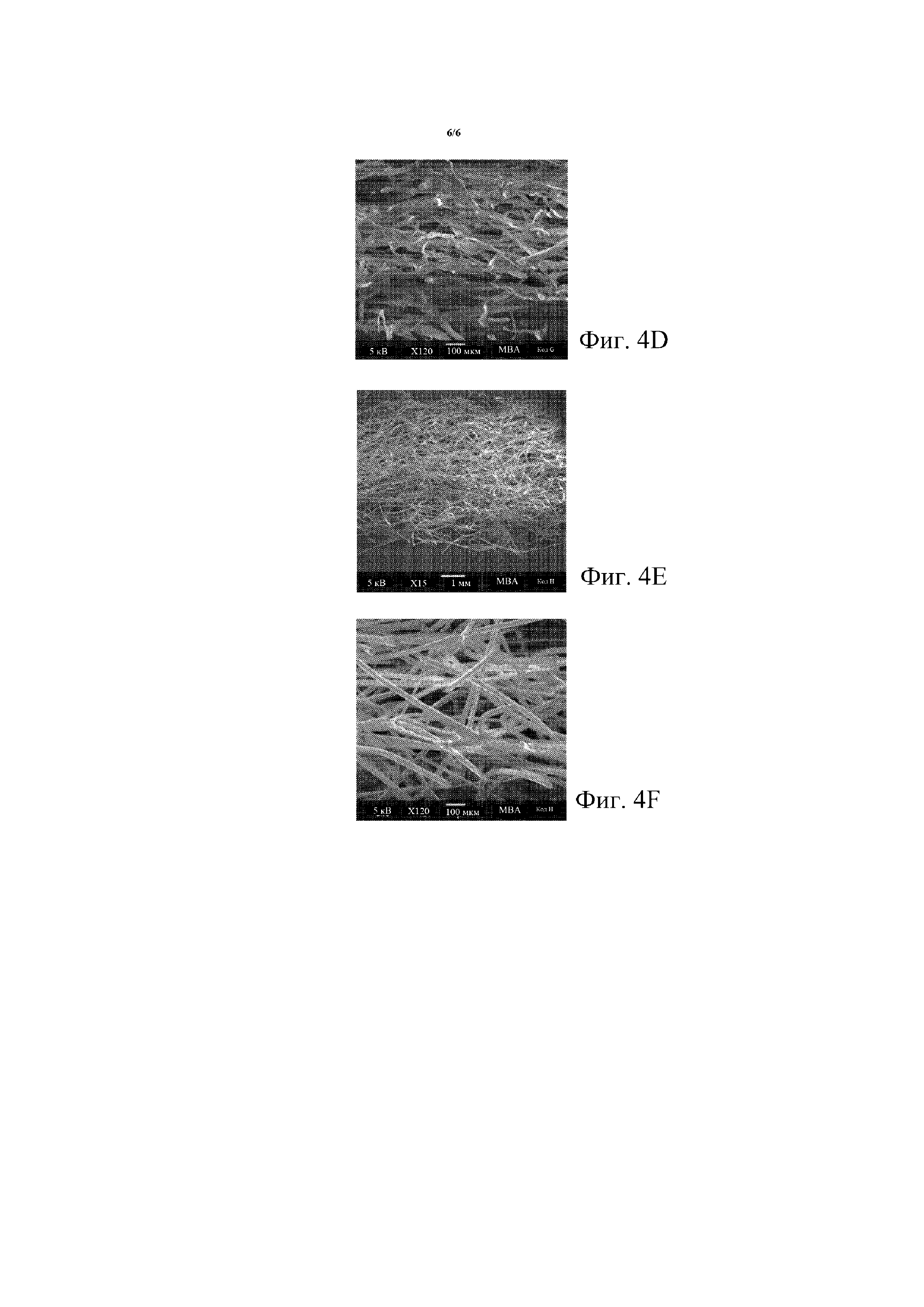

на фиг. 4E показано фотографическое изображение кода E в разрезе, полученное с помощью SEM, с 15-кратным увеличением; и

на фиг. 4F показано фотографическое изображение кода E в разрезе, полученное с помощью SEM, со 120-кратным увеличением.

Повторное применение ссылочных позиций в настоящем описании и в графических материалах предназначено для представления одинаковых или аналогичных признаков или элементов настоящего изобретения. Графические материалы являются иллюстративными и не обязательно выполнены в масштабе. Некоторые их размеры могут быть чрезмерно увеличены, тогда как другие могут быть максимально уменьшены.

ПОДРОБНОЕ ОПИСАНИЕ

Специалисту в данной области следует понимать, что настоящее рассмотрение представляет собой лишь описание примерных аспектов настоящего изобретения и не предназначено для ограничения более широких аспектов настоящего изобретения.

В целом настоящее изобретение направлено на формирование полотен на основе ткани или бумаги, достаточно объемных и мягких. Посредством способа настоящего изобретения можно получить бумажные полотна, например, характеризующиеся лучшими свойствами растяжения, улучшенными характеристиками впитываемости, увеличенной толщиной и/или повышенной мягкостью. В одном аспекте также могут быть сформированы полотна с рисунком. В одном аспекте, например, бумажное полотно выполнено в соответствии с настоящим изобретением из вспененной суспензии волокон.

Существует множество преимуществ и положительных результатов способа пенообразования, как описано выше. Во время процесса пенообразования воду заменяют пеной в качестве носителя для волокон, которые образуют полотно. Пену, которая представляет собой большое количество воздуха, смешивают с волокнами для производства бумаги. Поскольку для формирования полотна используется меньше воды, требуется меньше энергии для высушивания полотна. Например, высушивание полотна в способе пенообразования может снизить затраты на более чем приблизительно 10% или, например, на более чем приблизительно 20% относительно традиционных способов мокрого прессования.

Технология пенообразования продемонстрировала многие преимущества для продуктов, в том числе улучшенную однородность волокна, уменьшенное количество воды в способе, уменьшенный расход энергии при высушивании благодаря как уменьшенному количеству воды, так и поверхностному натяжению, улучшенную способность обработки очень длинного или короткого волокна, что позволяет использование длинного штапельного волокна и очень короткого тонкого волокна в стандартном способе мокрой укладки, и обеспечивает объем/уменьшенную плотность, таким образом расширяя один способ до возможности изготовления различных материалов от высокой до очень низкой плотности, чтобы охватить множество применений продукта.

Стендовые опыты с применением высокоскоростного смесителя и поверхностно-активного вещества показали у вспененных волокнистых материалов очень низкую плотность, составляющую от 0,008 до 0,02 г/куб. см. На основании этих результатов, волокнистый материал типа нетканого, полученный с помощью воздушного формования, имеющий 3D структуру, может быть изготовлен с применением низкозатратного, но высокоскоростного способа мокрой укладки. Предыдущие попытки получения таких волокнистых материалов низкой плотности с использованием стандартных пенообразующих линий не привели к благоприятным результатам. Оба способа имеют ограничения по оборудованию, препятствующие получению вспененного волокнистого материала низкой плотности или высокого объема. В одном способе отсутствует возможность высушивания, а, следовательно, необходимо использовать пресс с высоким давлением для удаления воды из сформированного влажного листа для достижения максимальной целостности влажного листа, чтобы лист можно было наматывать на валик. Кроме того, другой процесс не имеет прижимного валика, но имеет непрерывный сушильный туннель. Хотя последний способ, вероятно, имеет потенциал для получения волокнистого материала низкой плотности, вспененный влажный лист должен быть перенесен с формующей сетки на сушильную металлическую проволоку перед его сушкой внутри сушильного туннеля. Как и в вышеописанном случае, для получения достаточной целостности влажного лист для такого переноса вспененный лист должен быть максимально обезвожен при помощи вакуума перед данным переносом. В результате, большинство захваченных пузырьков воздуха внутри влажного листа также удаляют вакуумом, благодаря чему в готовом высушенном листе обеспечивается плотность, аналогичная плотности листа, полученного с помощью нормального способа мокрой укладки.

Последний способ включает линию пенообразования, которая спроектирована для обработки длинного штапельного волокна и может обеспечивать хорошую равномерность волокна при смешивании с другими компонентами. Тем не менее, он не предназначен для получения высокообъемного волокнистого материала из-за своих ограничений по оборудованию, как описано выше. На фиг. 1 показана сложность использования этого способа для получения высокообъемного волокнистого материала, в котором лист переносят между двумя проволоками. На этой опытной линии вспененный волокнистый материал 20 формуют на формовочной проволоке 30 с помощью напорного ящика 35, при этом материал 20 имеет высокий объем, когда он просто уложен на формовочной проволоке 30. Материал 20 затем подвергают воздействию высокого вакуума для удаления как можно большего количества воды, так что, когда влажный лист 20 к концу первой формовочной проволоки 30, он приобретает достаточную целостность или прочность, чтобы обеспечить возможность перемещения листа 20 на сушильную проволоку 40. Между формовочной и сушильными проволоками 30, 40, где лист 20 образует перемычку 60, образован воздушный зазор 50 между формовочной и сушильными проволоками 30, 40. Снижение уровня вакуума для поддержания определенного количества воды во влажном листе 20 может позволить листу сохранять достаточное количество вспененных пузырьков воздуха для улучшения его объема. Однако в этом способе сформированный влажный лист 20 не имеет достаточной прочности для образования перемычки 60 в месте расположения, показанном на фиг. 1. В результате, для получения открытой структуры, высокого объема материала даже при удалении максимально возможного количества воды требуется измененный способ или новая волокнистая композиция.

Дополнительные опыты привели к обнаружению того, что добавление всего 20% извитого штапельного волокна снижает конечную плотность волокнистого листа вплоть до приблизительно 50%. На фиг. 2 показано такое улучшение при сохранении толщины влажного листа. На фиг. 2A показан общий объем влажного листа без извитого волокна, сжимаемого по линии 80 вакуумного обезвоживания, тогда как на фиг. 2B показано только незначительное уменьшение толщины листа, из-за присутствия извитого волокна.

Не ограничиваясь какой-либо теорией, полагают, что извитое волокно, которое действует как множество жестких пружин внутри вспененного влажного волокнистого листа, чтобы сохранять волокнистую структуру открытой даже после удаления как воды, так и захваченных пузырьков воздуха. Благодаря этому, длина извитого волокна, диаметр, извитая структура (т.e. двухмерные по сравнению с трехмерными извитыми структурами), тип полимера и количество извитого волокна - все это является факторами, влияющими на плотность или объем вспененного волокнистого материала.

Согласно настоящему изобретению способ пенообразования объединяют со специальным добавлением волокна для получения полотен, имеющих необходимую сбалансированность свойств.

При формировании полотен на основе ткани или бумаги согласно настоящему изобретению в одном аспекте пену сначала образуют путем объединения воды с пенообразующим средством. Пенообразующее средство, например, может включать любое подходящее поверхностно-активное вещество. В одном аспекте, например, пенообразующее средство может включать анионное поверхностно-активное вещество, такое как лаурилсульфат натрия, который также известен как лауретсульфат натрия и лаурилэфирсульфат натрия. Другие анионные пенообразующие средства включают додецилсульфат натрия или лаурилсульфат аммония. В других аспектах пенообразующее средство может включать любое подходящее катионное, неионное и/или амфотерное поверхностно-активное вещество. Например, другие пенообразующие средства включают амины жирных кислот, амиды, аминоксиды, четвертичные соединения жирных кислот, поливиниловый спирт, алкиловый эфир полиэтиленгликоля, алкиловые сложные эфиры полиоксиэтилена соритана, сложные алкиловые эфиры глюкозидов, кокамидопропилгидроксисультаин, кокамидопропилбетаин, фосфатидилэтаноламин и т.п.

Пенообразующее средство объединяют с водой в целом в количестве более приблизительно 0,001% по весу, например, в количестве более приблизительно 0,005% по весу, например, в количестве более приблизительно 0,01% по весу или, например, в количестве более приблизительно 0,05% по весу. Пенообразующее средство можно также объединить с водой в целом в количестве менее приблизительно 0,2% по весу, например, в количестве менее приблизительно 0,5% по весу, например, в количестве менее приблизительно 1,0% по весу или, например, в количестве менее приблизительно 5% по весу. Один или более пенообразующих средств в целом присутствуют в количестве менее приблизительно 5% по весу, например, в количестве менее приблизительно 2% по весу, например, в количестве менее приблизительно 1% по весу или, например, в количестве менее приблизительно 0,5% по весу.

После объединения пенообразующего средства и воды смесь объединяют с древесной массой на основе волокон. В целом, могут использоваться любые волокна, подходящие для изготовления полотна на основе ткани или бумаги или другого подобного типа из нетканого материала согласно настоящему изобретению.

Волокна, подходящие для изготовления бумажных полотен включают любые натуральные и/или синтетические волокна. Натуральные волокна могут включать, но не ограничиваться ими, недревесные волокна, такие как хлопок, абака, кенаф, трава сабаи, лен, эспарто, солома, джут, багасса, волокна из отходов молочая, волокна из листьев ананаса; и древесные волокна или волокна древесной массы, такие как полученные из лиственных и хвойных деревьев, в том числе волокна древесины мягких пород, такие как волокна из крафт-массы из северной и южной древесины мягких пород; и волокна древесины твердых пород, таких как эвкалипт, клен, береза и осина. Волокна древесной массы можно получать в формах с высоким выходом продукта или низким выходом продукта и их можно варить при помощи любого известного способа, в том числе способов крафт-сульфитной варки с высоким выходом продукта и других известных способов варки. Может быть использованы волокна, полученные способом органосольвентной варки.

Часть волокон, например, до 50% или менее по сухому весу или от приблизительно 5% до приблизительно 30% по сухому весу может представлять собой синтетические волокна, такие как целлюлозные химические волокна, полиолефиновые волокна, полиэфирные волокна, двухкомпонентные волокна по типу «оболочка-ядро», многокомпонентные связующие волокна и тому подобное. Иллюстративное полиэтиленовое волокно представляет собой полиэтиленовые волокна FYBREL, доступные от Minifibers, Inc. (Джексон Сити, Теннесси). Можно применять любой известный способ отбеливания. Типы регенерированного или модифицированного целлюлозного волокна включают в себя целлюлозные химические волокна во всех его разновидностях и другие волокна, полученные из вискозы или химически модифицированной целлюлозы. Можно применять химически обработанные природные целлюлозные волокна, такие как мерсеризованные древесные массы, химически упрочненные или сшитые волокна или сульфированные волокна. Для хороших механических свойств в применении волокон для производства бумаги может быть желательным, чтобы волокна были относительно неповрежденными и в основном неочищенными или лишь слегка очищенными. Поскольку возможно применение переработанных волокон, сырые волокна являются в целом применимыми вследствие их механических свойств и отсутствия примесей. Можно применять мерсеризованные волокна, регенерированные целлюлозные волокна, целлюлозу, переработанную микроорганизмами, целлюлозные химические волокна и другой целлюлозный материал или производные целлюлозы. Подходящие волокна для производства бумаги также могут включать переработанные волокна, сырые волокна или их смеси. В определенных аспектах волокна, обладающие высоким объемом и хорошими свойствами сжатия, могут характеризоваться степенью помола по канадскому стандарту, составляющую по меньшей мере 200, более конкретно по меньшей мере 300, еще более конкретно по меньшей мере 400 и наиболее конкретно по меньшей мере 500. Связующие волокна могут включать волокна поливинилового спирта (PVA) или любые другие подходящие связующие волокна.

Другие волокна для производства бумаги, которые можно применять в настоящем изобретении, включают волокна с разрывами бумаги или переработанные волокна и волокна с высоким выходом продукта. Волокна целлюлозы с высоким выходом продукта являются такими волокнами для производства бумаги, которые получают с помощью способов варки, обеспечивающих выход приблизительно 65% или более, более конкретно приблизительно 75% или более и еще более конкретно от приблизительно 75% до приблизительно 95%. Выход представляет собой получаемое в результате количество обработанных волокон, выражаемое как процент от исходной массы древесины. С помощью таких способов варки получают беленную химикотермомеханическую древесную массу (BCTMP), химикотермомеханическую древесную массу (CTMP), термомеханическую древесную массу с прикладыванием давления (PTMP), термомеханическую древесную массу (TMP), термомеханическую химическую древесную массу (TMCP), сульфитные древесные массы с высоким выходом продукта и крафт-древесные массы с высоким выходом продукта, все из которых дают в результате волокна с высокими уровнями лигнина. Волокна с высоким выходом продукта хорошо известны благодаря своей прочности как в сухом, так и во влажном состояниях по сравнению с обычными химически сваренными волокнами.

После объединения пенообразующего средства, воды и волокон смесь перемешивают или иным образом подвергают воздействию сил, способных образовывать пену. Пеноматериал, как правило, относится к пористой матрице, которая представляет собой совокупность полых клеток или пузырьков, которые могут быть взаимосвязаны для образования каналов или капилляров.

Плотность пены может варьироваться в зависимости от конкретного применения и различных факторов, в том числе от используемой древесной массы на основе волокон. В одном аспекте, например, плотность пены может составлять более приблизительно 200 г/л, например, более приблизительно 250 г/л или, например, более приблизительно 300 г/л. Плотность пены, в целом, составляет менее приблизительно 600 г/л, например, менее приблизительно 500 г/л, например, менее приблизительно 400 г/л или, например менее приблизительно 350 г/л. В одном аспекте, например, используется пена меньшей плотности, в целом составляющая менее приблизительно 350 г/л, например, приблизительно менее 340 г/л или, например, менее приблизительно 330 г/л. Пена, как правило, характеризуется содержанием воздуха более приблизительно 40%, например, более приблизительно 50% или, например, более приблизительно 60%. Содержание воздуха в целом составляет менее приблизительно 80% по объему, например менее приблизительно 75% по объему или например менее приблизительно 70% по объему.

Бумажное полотно также может быть образовано без значительной степени внутренней прочности сцепления между волокнами. В этом отношении древесная масса на основе волокон, используемая для образования базового полотна, может быть обработана химическим разрыхляющим средством. Разрыхляющее средство может быть добавлено к вспененной взвеси волокон во время процесса варки или может быть добавлено непосредственно на напорный ящик. Подходящие разрыхляющие средства, которые можно применять в настоящем изобретении, включают катионные разрыхляющие средства, такие как соли четвертичного диалкиламина и жирных кислот, соли третичного алкиламина и одноосновных жирных кислот, соли первичного амина, четвертичные соли имидазолина, кремнийорганическая четвертичная соль и соли алкиламина и ненасыщенных жирных кислот. Другие подходящие разрыхляющие средства раскрыты в патенте США № 5,529,665, Kaun, который включен в данный документ посредством ссылки. В частности, Kaun раскрывает применение катионных силиконовых композиций в качестве разрыхляющих средств.

В одном аспекте разрыхляющее средство, используемое в способе по настоящему изобретению, представляет собой органический хлорид четвертичного аммония и, в частности, кремнийорганическую аминную соль на основе хлорида четвертичного аммония. Например, в качестве разрыхляющего средства может быть взято разрыхляющее средство PROSOFT TQ1003, поставляемое на рынок Hercules Corporation. Разрыхляющее средство может быть добавлено ко взвеси волокон в количестве от приблизительно 1 кг на метрическую тонну до приблизительно 10 кг на метрическую тонну волокон, присутствующих во взвеси.

В альтернативном аспекте разрыхляющим средством может быть средство на основе имидазолина. Разрыхляющее средство на основе имидазолина можно приобрести, например, у Witco Corporation. Разрыхляющее средство на основе имидазолина может быть добавлено в количестве от 2,0 до приблизительно 15 кг на метрическую тонну.

Другие необязательные химические добавки могут быть добавлены к водной древесной массе для производства бумаги или к сформованному начальному полотну для обеспечения дополнительных преимуществ продукту и способу. Следующие материалы включены в качестве примеров дополнительных химических веществ, которые могут быть нанесены на полотно. Химические вещества представлены в виде примеров и не предназначены для ограничения объема формулы изобретения. Такие химические вещества можно добавлять на любом этапе в процессе производства бумаги.

Дополнительные типы химических веществ, которые можно добавлять в бумажное полотно, включают, но без ограничения, вспомогательные средства для впитывания обычно в виде катионных, анионных или неионных поверхностно-активных веществ, увлажнителей и пластификаторов, таких как низкомолекулярные полиэтиленгликоли и полигидроксисоединения, такие как глицерин и пропиленгликоль. Материалы, которые обеспечивают благоприятные для здоровья воздействия на кожу, такие как минеральное масло, экстракт алоэ, витамин Е, силикон, лосьоны в целом и т. п., также могут быть включены в состав конечных продуктов.

В целом, продукты по настоящему изобретению можно применять в сочетании с любыми известными материалами и химическими веществами, которые не являются антагонистическими в их целевом применении. Примеры таких материалов включают без ограничения дезодорирующие вещества, такие как поглощающие запахи, волокна и частицы активированного угля, детская присыпка, сода для выпечки, хелатирующие вещества, цеолиты, ароматизирующие вещества или другие вещества для маскирования запаха, соединения циклодекстрина, окислители и т. п. Также можно применять сверхвпитывающие частицы. Дополнительные опции включают катионные красители, оптические осветлители, увлажнители, смягчающие вещества и т. п.

Для формирования бумажного полотна пену объединяют с выбранной древесной массой на основе волокон в сочетании с любыми вспомогательными средствами. Пена может быть образована любым подходящим способом, в том числе описанным в одновременно рассматриваемой заявке на патент США с регистрационным номером 62/437974.

В целом, любой способ, с помощью которого можно формировать бумажное полотно, может быть использован в настоящем изобретении. Например, в способе производства бумаги по настоящему изобретению может использоваться крепирование, двойное крепирование, тиснение, прессование в воздушной среде, высушивание суховоздушным способом с крепированием, высушивание суховоздушным способом с крепированием, высушивание суховоздушным способом без крепирования, технологии коформ, водоструйное скрепление, также другие стадии, известные из уровня техники.

Базовый вес полотен на основе бумаги, изготовленных в соответствии с данным изобретением, может варьироваться в зависимости от конечного изделия. Например, способ можно применять для производства туалетной бумаги, косметических салфеток, бумажных полотенец, коммерческих салфеток и подобного. В целом базовый вес бумажной продукции может варьироваться от приблизительно 6 г/м2 до приблизительно 120 г/м2 или, например, от приблизительно 10 г/м2 до приблизительно 90 г/м2. Базовый вес, например, туалетной бумаги и косметических салфеток может находиться в диапазоне от приблизительно 10 г/м2 до приблизительно 40 г/м2. С другой стороны, базовый вес бумажных полотенец может находиться в диапазоне от приблизительно 25 г/м2 до приблизительно 80 г/м2.

Объем бумажного полотна может также варьироваться от приблизительно 3 см3/г до 20 см3/г или, например, от приблизительно 5 см3/г до 15 см3/г. «Объем» листа вычисляли как частное толщины сухого бумажного листа, выраженное в микронах, деленное на сухой базовый вес, выраженный в граммах на квадратный метр. Полученный объем листа выражают в кубических сантиметрах на грамм. Более конкретно, толщину измеряют как общую толщину стопки из десяти иллюстративных листов и деления общей толщины стопки на десять, где каждый лист внутри стопки помещают с одной и той же стороной вверх. Толщину измеряют в соответствии с методом испытаний TAPPI T411 om-89 «Thickness (caliper) of Paper, Paperboard, and Combined Board» с примечанием 3 для уложенных в стопку листов. Микрометр, применяемый для проведения T411 om-89, представляет собой прибор для измерения толщины листа бумаги Emveco 200-A, доступный для приобретения у Emveco, Inc., Ньюберг, Орегон. Микрометр имеет нагрузку 2,00 килопаскаля (132 грамма на квадратный дюйм), площадь нажимной лапы 2500 квадратных миллиметров, диаметр нажимной лапы 56,42 миллиметра, время измерения 3 секунды и скорость опускания 0,8 миллиметра в секунду.

В продуктах с несколькими прослойками базовый вес каждого бумажного полотна, присутствующий в продукте, может также варьироваться. Как правило, общий базовый вес продукта с несколькими прослойками будет обычно такой же, как указано выше, например от приблизительно 15 г/м2 до приблизительно 120 г/м2. Следовательно, базовый вес каждой прослойки может составлять от приблизительно 10 г/м2 до приблизительно 60 г/м2 или, например, от приблизительно 20 г/м2 до приблизительно 40 г/м2.

Связующее волокно может быть использовано для стабилизации вспененной волокнистой структуры по настоящему изобретению. Связующее волокно может либо представлять собой термопластичное двухкомпонентное волокно, такое как волокно на основе PE/PET по типу «ядро/оболочка», или водочувствительное полимерное волокно, такое как поливинилспиртовое волокно. Коммерческое связующее волокно обычно представляет собой двухкомпонентное термопластичное волокно с двумя различными плавкими полимерами. Два полимера, используемые в этом двухкомпонентном волокне, обычно имеют довольно разные температуры плавления. Например, двухкомпонентное волокно на основе PE/PET имеет температуру плавления 120°C для PE и точку плавления 260°C для PET. Когда это двухкомпонентное волокно используют в качестве связующего волокна, вспененная волокнистая структура, включая волокно на основе PE/PET, может стабилизироваться под воздействием тепловой обработки при температуре немного выше 120°C, так что часть волокна на основе PE будет плавиться и образовывать межволоконные связи с другими волокнами, при этом часть волокна на основе PET передает свою механическую прочность для сохранения сети волокон в неизменном состоянии. Двухкомпонентное волокно может иметь различные формы, когда два полимерных компонента могут быть размещены, например, «бок-о-бок», «ядро-оболочка», «эксцентрическое ядро-оболочка», «островки в море» и т. д. Структура «ядро-оболочка» наиболее часто используется в коммерческих применениях связующего волокна. Коммерческие связующие волокна включают связующее волокно T 255 с длиной волокна 6 или 12 мм и диаметром волокна 2,2 дтекс от Trevia или связующее волокно WL Adhesion C с длиной волокна 4 мм и диаметром волокна 1,7 дтекс от FiberVisions.

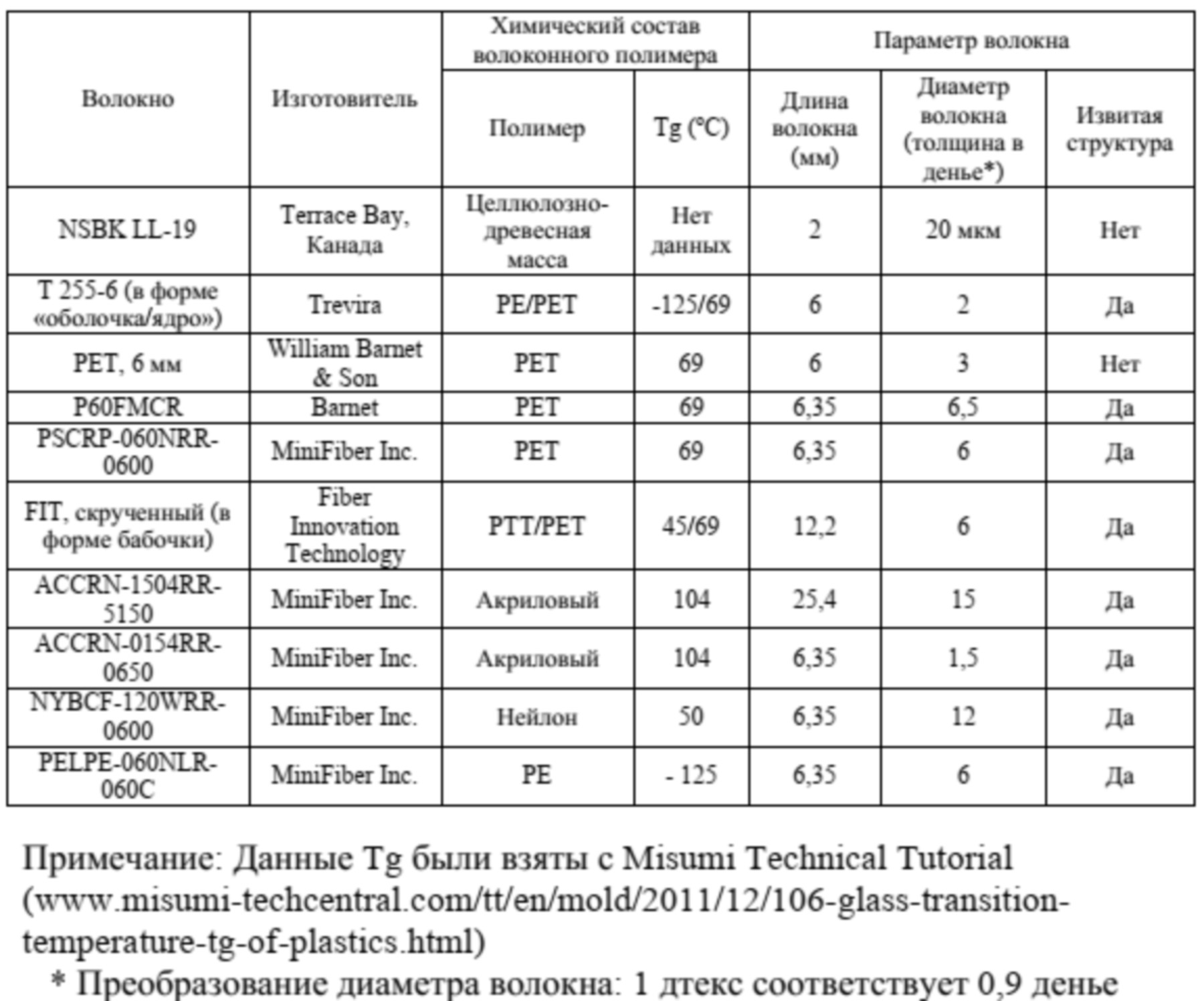

Волокно можно механически обработать для получения извитой структуры. Извитое волокно демонстрирует волнистость, при которой ось волокна при минимальном внешнем напряжении проходит от прямой линии и следует простым, сложным или нерегулярным волнообразным путем. В самом простом варианте извитость лежит в одной плоскости и является регулярной, т. е. он напоминает синусоидальную волну, но зачастую является более сложной и нерегулярной. Примером трехмерной извитости является спиральная извитость. Извитость может быть выражена численно в виде количества волн (извитостей) на единицу длины, или в качестве разности между расстояниями между двумя точками на волокне, когда оно в свободном состоянии, и когда оно выпрямлено при подходящем натяжении, выраженной в процентах от расстояния в свободном состоянии. Одной характеристикой извитого волокна, которая важна для достижения высокого объема у вспененного волокнистого материала по данному изобретению, является тип полимера, из которого изготовлено волокно. Например, полимер должен иметь Tg, которая равняется или больше 0°C. Если извитое волокно изготовлено из полимера, такого как полиэтилен (PE), который характеризуется Tg -125°C, волокно становится мягким даже при комнатной температуре и не имеет достаточно модулей для поддержания волоконной структуры открытой при высоком внешнем давлении, даже если у него правильная извитая структура. Другой характеристикой извитого волокна является диаметр волокна. Если извитое волокно слишком тонкое, даже если оно и изготовлено из полимера, у которого Tg выше 0°C, у него все равно недостаточно силы растяжения, необходимой для поддержания структуры открытой. Извитое волокно должно иметь волокно в диаметре по меньшей мере 4 дтекс, что способствует расширению возможностей для увеличения объема, раскрытого в настоящем документе. Подходящие извитые волокна включают без ограничения извитые волокна на основе PET или сложного полиэфира, изготовляемые Barnet или Mini-Fiber, Inc., имеющие длину волокна приблизительно 6 мм и диаметр волокна приблизительно 7 дтекс, скрученное волокно и волокно в форме бабочки на основе PTT/PET FIT от Fiber Innovation Technology, имеющее длину волокна приблизительно 12 мм и диаметр волокна приблизительно 6,5 дтекс, и извитое волокно нейлон от Mini-Fiber, Inc., имеющее длину волокна приблизительно 6 мм и диаметр волокна приблизительно 13 дтекс.

ПРИМЕРЫ

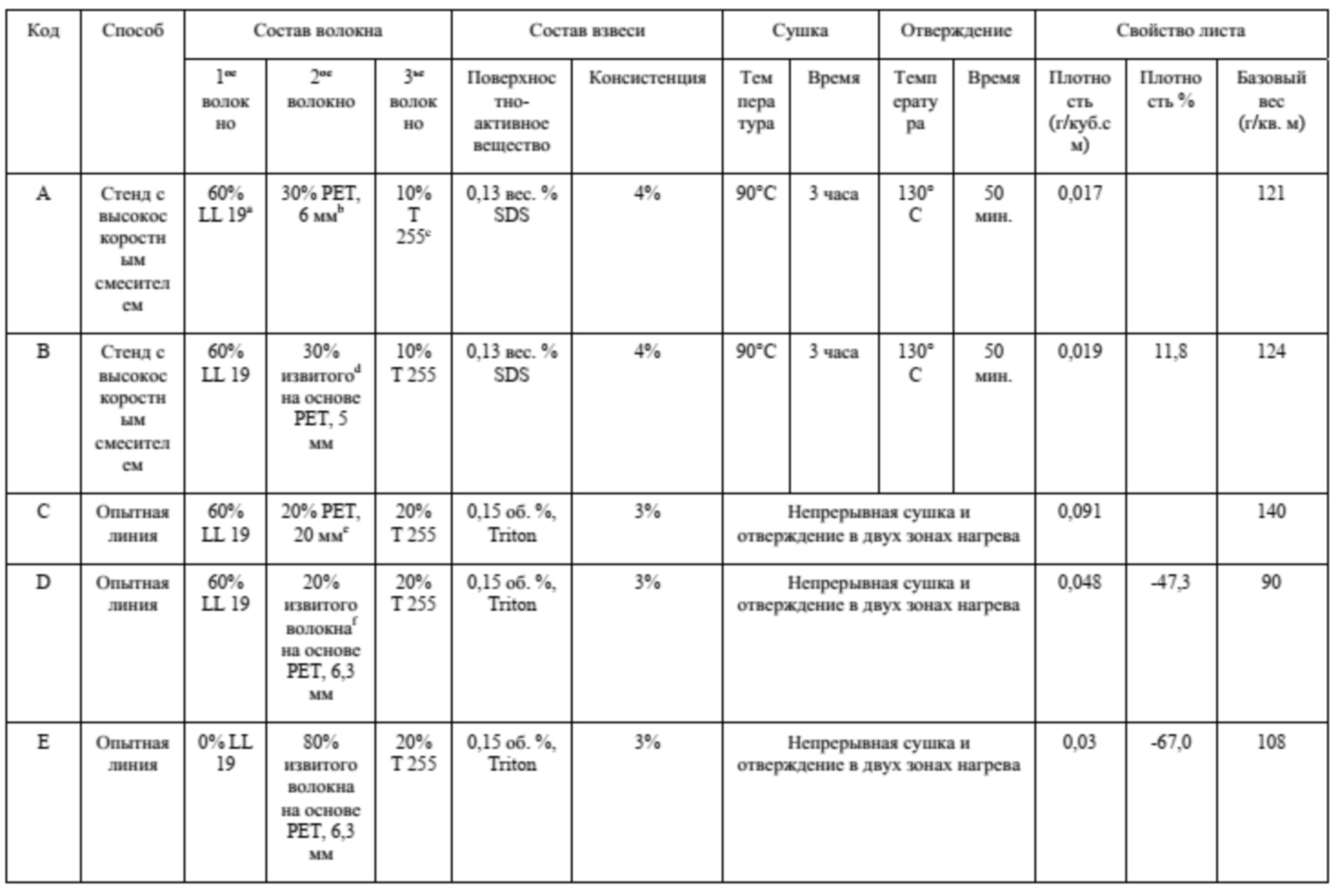

Были проведены различные серии опытов для подтверждения того, всегда ли извитое штапельное волокно способствует увеличению объема или снижению плотности у вспененного волокнистого материала. В первой серии для получения очень стабильной пены волокно было включено в смесь волокна древесной целлюлозы и двухкомпонентного связующего волокна с помощью настольного высокоскоростного смесителя. Этот вспененный волокнистый материал формовали/сушили. Были получены два материала: один с 60% волокна древесной целлюлозы LL 19, 30% штапельного волокна на основе PET, 6 мм, без извитой структуры и 10% двухкомпонентного связующего волокна T 255 (код A в таблице 1) от Trevira; другой с 60% LL 19, 30% извитого волокна на основе PET, 5 мм, от MiniFiber Inc. и 10% двухкомпонентного связующего волокна T 255 (код B в таблице 1) от Trevira. Обе из этих двух волокнистых композиций получали высокообъемные листы с плотностью ниже 0,02 г/куб.см (смотреть коды A и B в таблице 1).

Вспененный пеноматериал, полученный на стенде, имел низкую плотность, поскольку пена был значительно более стабильной, а также не содержала воды, удаленной вакуумным способом. При такой низкой плотности дальнейшее уменьшение плотности не было продемонстрировано с использованием извитого волокна.

Во второй серии получены три кода для сравнения. Первый из этих кодов был контрольный с 60% LL 19, 20% штапельного волокна на основе PET, 20 мм и 20% двухкомпонентного связующего волокна T 255 (код C). Два других кода были получены с использованием извитых волокон. Код D содержит извитое волокно на основе PET, 6,3 мм от Barnet при 20% извитого волокна, 60% LL 19 и 20% двухкомпонентного связующего волокна T 255. Код E содержит извитое волокно на основе PET, 6,3 мм от Barnet при 80% извитого волокна для замены как 60% LL 19, так и 20% неизвитого стапельного волокна на основе PET в коде C. В обоих случаях при использовании извитого волокна наблюдалось значительно уменьшение плотности, означающее существенное способствование увеличению объема. По сравнению с контрольным кодом C, плотность кода D была уменьшена почти на 50%, несмотря на то, что использовалось только 20% извитого волокна. Добавление более извитого волокна может дополнительно снижать плотность листа, но с гораздо меньшей степенью снижения. В коде E применение 80% извитого волокна снизило плотность приблизительно на 67% по сравнению с контрольным кодом C. Плотность вспененного материала может быть уменьшена, когда его контрольный материал имеет плотность по меньшей мере выше 0,05 г/куб.см, или предпочтительно по меньшей мере выше 0,08 г/куб.см. Если контрольный вспененный волокнистый материал имеет плотность ниже 0,02 г/куб.см, добавление извитого волокна во вспененный волокнистый материал в дальнейшем не снижает плотность или не способствует увеличению объема вспененного волокнистого материала.

Таблица 1. Коды вспененной продукции на стендовых испытаниях и на опытной линии

Примечания: a: LL 19 представляет собой волокно древесной целлюлозы NSWK

b: Штапельное волокно на основе PET с длиной волокна 6 мм

c: T 255 - это двухкомпонентное связующее волокно, изготовленное Trevira, с длиной волокна 6 мм и диаметром волокна 2,2 дтекс

d: Извитое штапельное волокно на основе сложного полиэфира с длиной волокна 5 мм и изготовленное MiniFiber Inc.

e: Штапельное волокно на основе PET с длиной волокна 20 мм f: Извитое штапельное волокно на основе PET, P60FMCR, диаметром 5 денье и длиной волокна 1/4 дюйма, от Barnet

На фиг. 3A–3F показан ряд изображений поверхности для кодов C, D, и E, полученных с помощью SEM, представленных с двумя уровнями увеличения (15-кратное по сравнению с 120-кратным). Добавление извитого волокна может значительно уменьшить плотность. Это также можно увидеть на фиг. 4A–4F, на которых показан ряд изображений в разрезе для кодов C, D, и E, полученных с помощью SEM, представленных с двумя уровнями увеличения (15-кратное по сравнению с 120-кратным). На этих изображениях в разрезе можно увидеть как плотность листов, так и объем или толщину материалов. Поскольку плотность листа снижается от кодов C до D благодаря наличию извитого волокна, его толщина также увеличивается. Следует отметить, что код D имеет гораздо более низкий базовый вес, чем код С (90 по сравнению с 140 г/м2). Если бы они имели одинаковый базовый вес, код D должен был быть более толстым или иметь больший объем, чем код C.

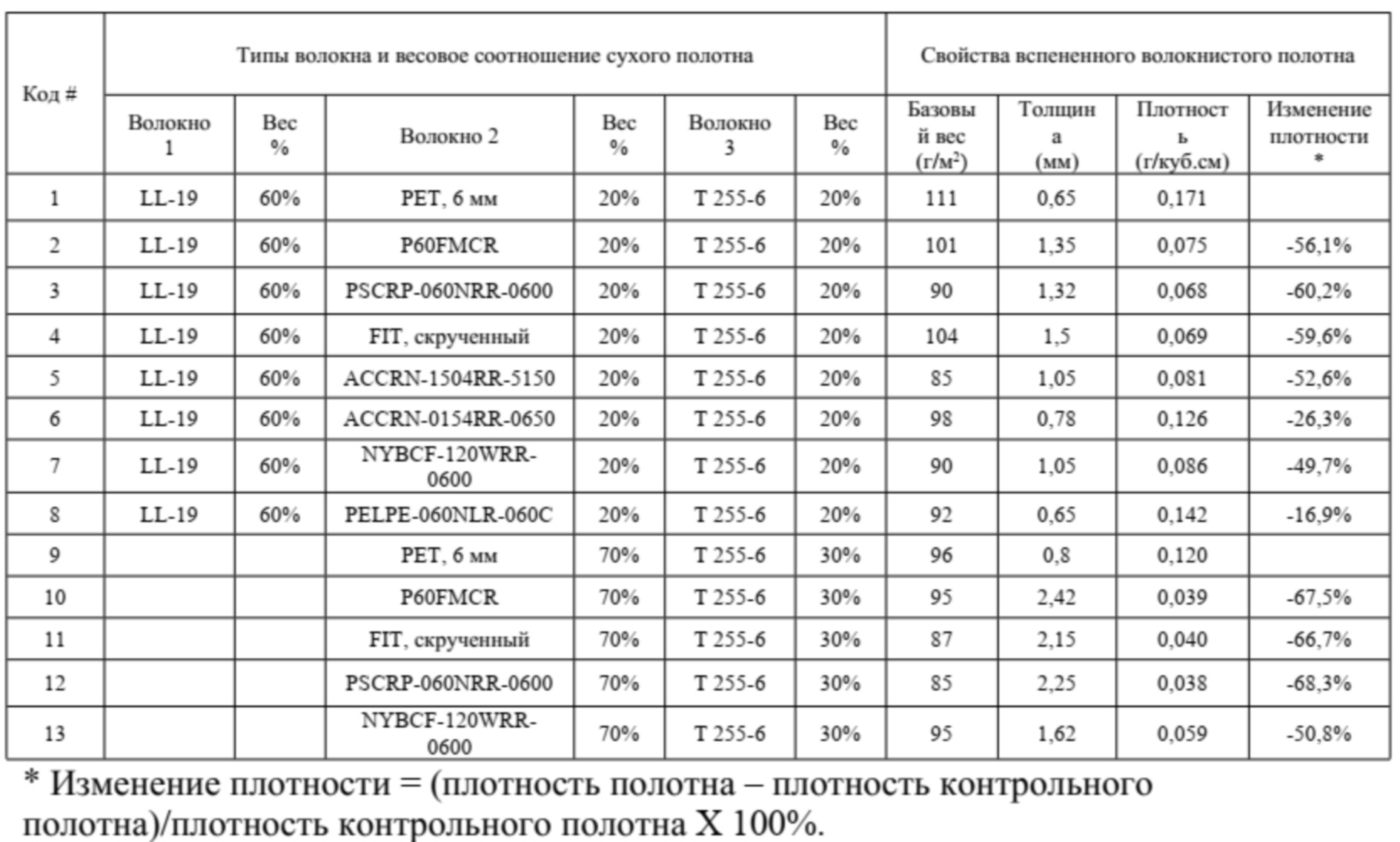

В дополнительных опытах были проведены испытания опытной линии пенообразования с целью изучения влияния как химических свойств, так и физической структуры извитого волокна на толщину и плотность полотна из вспененного волокнистого листа. Было получено тринадцать образцов, которые включали семь различных извитых волокон от поставщиков волокна. Переменные извитого волокна, включающие (1) типы полимера, (2) длины волокон и (3) диаметры волокон (см. таблицу 2 с детальным описанием химических свойств и физических параметров).

Таблица 2. Волокна, используемые для испытаний пенообразования

Примеры 1—13 в таблице 3: Взвеси, применяемые для образования расширяемых пеноматериалов, включали Triton X-100 в качестве поверхностно-активного вещества. Твердые вещества включают объединение волокна древесной целлюлозы NSBK (крафт-целлюлоза из мягкой древесины северных видов), такого как LL-19; синтетического штапельного волокна, имеющего извитую или неизвитую структуру; и штапельного волокна на основе полиэтилена/PET по типу «оболочка/ядро» на основе связующего волокна T-255-6 от Trevira, с длиной волокна 6 мм и диаметром волокна 2 денье. Используемые синтетические штапельные волокна имеют различные химические составы полимеров и размеры волокон. Эти примеры были получены на опытной линии. Волокно древесной целлюлозы NBSK было преобразовано в 250 литров воды в гидроразбивателе. Партию пены готовили в главном разбивателе с добавлением Triton X-100 таким образом, что общий объем системы (включая содержание гидроразбивателя) составлял 4440 литров пены с содержанием воздуха приблизительно 64% от общего объема. Синтетическое штапельное волокно и связующее волокно T-255 добавляли в главный разбиватель; эту массу высокой концентрации подавали на напорный ящик плоскосеточной бумагоделательной машины со скоростью 150 л/мин. Общая консистенция волокна составила 0,45 вес. %, при этом уровень поверхностно-активных твердых веществ в волокнистой суспензии составил 0,15 вес. %. Полотно было сформировано и обеспечивался его возврат в главный разбиватель через гидроразбиватель. Таким образом, NBSK продували из гидроразбивателя и вводили в главный разбиватель для завершения древесной массы. Эта система работала в режиме замкнутого цикла в течение приблизительно 10 минут, чтобы учесть консистенции массы высокой концентрации и жидкой массы и обеспечить уравновешивание граммажа. После того, как система регулирования показала, что процесс был стабильным, полотно получили путем прохождения двух зон – электрического нагрева и высушивания на воздухе. Система была переведена из режима работы по замкнутому циклу, а избыток пены был направлен на слив, так что консистенция массы высокой концентрации осталась постоянной, а содержимое разбивателя вытекло. Температуру воздуха в зоне 1 устанавливали для высушивания полотна. Температуру воздуха в зоне 2 устанавливали для «активации» двухкомпонентного связующего волокна для частичного плавления и связывания матрицы волокон. Условия в сушилке были следующие: Зона 1 с температурой 170–180°C и Зона 2 с температурой 150–170°C, скорость вентилятора приблизительно 50–70%. Была поставлена задача - достижение продуктами базового веса 100 г/м2. Сухой образец порезали на лист размером 10 дюймов на 10 дюймов и измеряли его вес и толщину. Базовый вес и плотность каждого продукт рассчитывали на основании измеренных значений. Было обнаружено, что, когда извитое волокно было эффективным для создания большого объема, его толщина увеличивалась, а плотность уменьшалась. Для определения нашего изобретения можно использовать уменьшение плотности. Уменьшение плотности рассчитывают с применением уравнения, представленного ниже:

Изменение плотности = (Dизвитого – Dнеизвитого)/Dнеизвитого X 100%

где Dизвитого и Dнеизвитого представляют собой плотности полотна, одна из которых относится к извитому волокну, а другая к неизвитому волокну соответственно. Оба полотна должны содержать одинаковое количество других волокон. Единственное отличие между двумя полотнами заключается в том, что одно включает извитое волокно, тогда как другое включает неизвитое волокно.

РЕЗУЛЬТАТЫ

Что касается типа полимера в таблице 3, был использован широкий спектр различных типов полимеров извитых волокон на основе PET, нейлона, акрила, PTT/PET и PE. Извитое волокно предпочтительно изготовлено из “жесткого” полимера, который является эффективным для создания объема. Например, когда извитое волокно изготовлено из полиэтиленового полимера (РЕ), даже если оно имеет диаметр волокна 6 денье и, следовательно, является достаточно толстым, полиэтиленовое волокно не обладает способностью создавать объем из-за его мягкости, особенно при повышенной температуре во время процесса (см. код 8 в таблице 3). Мягкость или жесткость волокна можно определить с использованием температуры стеклования волокна, Tg. Чем выше Tg, тем более жестким является полимер или волокно. В целом, подходящее извитое волокно должно быть изготовлено из полимера, характеризующегося Tg, значение которой равняется или больше 0°C. PE характеризуется Tg -125°C, тогда как PP имеет Tg 0°C.

Кроме того, использовали извитые волокна, имеющие широкий диапазон длин волокон от 6 мм до 60 мм. Однако опытная линия может обрабатывать только волокна, длина которых менее 30 мм. В результате верхний предел применимых длин волокон не был определен. Тем не менее, извитые волокна до 60 мм могут быть применены, если они могут быть равномерно распределены во вспененном волокнистом листе, и они способны создавать объем.

Кроме того, опыты с волокнами с различными диаметрами определили, что диаметр волокна является ключевой переменной. Было обнаружено, что извитые волокна диаметром менее 3 денье являются неэффективными в отношении увеличения объема. Следовательно, не все извитые волокна, даже те, у которых Tg выше 0°C, являются эффективными для обеспечения объема. Например, при сравнении кодов 5 и 6 в таблице 3 извитое акриловое волокно, имеющее диаметр волокна 15 денье, было более эффективным для создания влажного объема (или уменьшения плотности полотна), чем волокно, имеющее диаметр волокна только 1,5 денье.

Наконец, извитую структуру варьировали в опытах. Было определено преимущество увеличения объема во вспененном волокнистом листе, включающем в себя извитое волокно, в отличие от листа, включающего неизвитое волокно. Применяли две композиции на основе волокнистого полотна: (1) полотно, содержащее только 20% извитого волокна по сравнению с 20% неизвитого волокна, и (2) полотно, содержащее 80% извитого волокна по сравнению с 80% неизвитого волокна. В целом, чем больше доля используемого извитого содержимого, тем больше увеличена толщина листа или тем значительнее уменьшение плотности волокнистого листа можно наблюдать.

Таблица 3. Свойства вспененных волокнистых листов

В первом конкретном аспекте способ получения высокообъемной вспененной подложки включает получение пены на водной основе, содержащей по меньшей мере 1% по весу извитых синтетических волокон и по меньшей мере 1% по весу связующих волокон; формирование влажного листа из пены на водной основе; и высушивание влажного листа с получением вспененной подложки.

Второй конкретный аспект включает, первый конкретный аспект, где вспененная подложка имеет плотность в сухом состоянии от 0,02 г/куб.см до 0,1 г/куб.см.

Третий конкретный аспект включает первый и/или второй аспект, где извитые синтетические волокна имеют длину от 5 мм до 60 мм.

Четвертый конкретный аспект включает один или более из аспектов 1–3, где извитые синтетические волокна имеют длину от 5 мм до 30 мм.

Пятый конкретный аспект включает один или более из аспектов 1–4, где извитые синтетические волокна имеют диаметр по меньшей мере 4 дтекс.

Шестой конкретный аспект включает один или более из аспектов 1–5, где извитые синтетические волокна имеют трехмерную изогнутую или скрученную структуру.

Седьмой конкретный аспект включает один или более из аспектов 1–6, где извитые синтетические волокна включают полимер, характеризующийся Tg, значение которой больше или равняется 0°C.

Восьмой конкретный аспект включает один или более из аспектов 1–7, где вспененная подложка демонстрирует по меньшей мере уменьшение плотности на 30% по сравнению со значением у вспененной подложки с неизвитым волокном вместо извитого волокна.

Девятый конкретный аспект включает один или более из аспектов 1–8, где получение предусматривает использование по меньшей мере 2% по весу извитых синтетических волокон и по меньшей мере 2% по весу связующих волокон.

Десятый конкретный аспект включает один или более из аспектов 1–9, где получение предусматривает использование по меньшей мере 5% по весу извитых синтетических волокон и по меньшей мере 5% по весу связующих волокон.

Одиннадцатый конкретный аспект включает один или более из аспектов 1–10, где вспененная подложка не содержит сверхвпитывающий материал.

Двенадцатый конкретный аспект включает один или более из аспектов 1–11, где извитое волокно имеет длину от 5 до 30 мм, диаметр волокна составляет по меньшей мере 4 дтекс, и включает полимер, характеризующийся Tg, значение которой больше или равняется 0°C.

В тринадцатом конкретном аспекте подложка включает полимерный пеноматериал на водной основе, содержащий по меньшей мере 1% по весу извитого синтетического волокна и по меньшей мере 1% по весу связующего волокна, при этом подложка не содержит сверхвпитывающий материал.

Четырнадцатый конкретный аспект включает тринадцатый конкретный аспект, где подложка имеет плотность в сухом состоянии от 0,02 г/куб.см до 0,1 г/куб.см.

Пятнадцатый конкретный аспект включает тринадцатый и/или четырнадцатый конкретные аспекты, где извитые синтетические волокна имеют длину от 5 мм до 30 мм.

Шестнадцатый конкретный аспект включает один или более из аспектов 13–15, где извитые синтетические волокна имеют диаметр по меньшей мере 4 дтекс.

Семнадцатый конкретный аспект включает один или более из аспектов 13–16, где извитые синтетические волокна включают полимер, характеризующийся Tg, значение которой больше или равняется 0°C.

Восемнадцатый конкретный аспект включает один или более из аспектов 13–17, где извитое волокно имеет длину от 5 до 30 мм, диаметр волокна составляет по меньшей мере 4 дтекс, и включает полимер, характеризующийся Tg, которая больше или равняется 0°C.

Девятнадцатый конкретный аспект включает один или более из аспектов 13–18, где получение предусматривает использование по меньшей мере 2% по весу извитых синтетических волокон и по меньшей мере 2% по весу связующих волокон.

В двадцатом конкретном аспекте способ получения высокообъемной вспененной подложки включает получение пены на водной основе, содержащей по меньшей мере 2% по весу извитых связующих волокон; формирование влажного листа из пены на водной основе; и высушивание влажного листа с получением вспененной подложки, при этом вспененная подложка не содержит сверхвпитывающий материал, и при этом подложка имеет плотность в сухом состоянии от 0,02 г/куб.см до 0,1 г/куб.см.

Эти и другие модификации и изменения настоящего изобретения могут быть осуществлены на практике специалистами в данной области техники без отклонения от идеи и объема настоящего изобретения, более конкретно изложенных в прилагаемой формуле изобретения. Кроме того, следует понимать, что аспекты различных аспектов настоящего изобретения могут являться полностью или частично взаимозаменяемыми. Кроме того, специалистам в данной области техники будет понятно, что вышеизложенное описание приведено только в качестве примера и не предназначено для ограничения изобретения, описанного далее в указанной формуле изобретения.

Реферат

Изобретение относится к области целлюлозно-бумажной промышленности и касается вспененных волокнистых листов с извитыми штапельными волокнами. Способ получения высокообъемной вспененной подложки включает получение пены на водной основе, содержащей по меньшей мере 1% по весу извитых синтетических волокон и по меньшей мере 1% по весу связующих волокон; формирование влажного листа из пены на водной основе; и высушивание влажного листа с получением вспененной подложки. Подложка включает полимерный пеноматериал на водной основе, содержащий по меньшей мере 1% по весу извитого синтетического волокна и по меньшей мере 1% по весу связующего волокна, при этом подложка не содержит сверхвпитывающий материал. Способ получения высокообъемной вспененной подложки включает получение пены на водной основе, содержащей по меньшей мере 2% по весу извитых связующих волокон; формирование влажного листа из пены наводной основе; и высушивание влажного листа с получением вспененной подложки, при этом вспененная подложка не содержит сверхвпитывающий материал, и при этом подложка имеет плотность в сухом состоянии от 0,02 г/куб.см до 0,1 г/куб.см. С помощью технологий и способов настоящего изобретения можно улучшить свойства бумажного полотна, такие как объем, растяжимость, толщина и/или поглощающая способность без необходимости подвергать полотно процессу быстрого переноса или процессу крепирования. 3 н. и 17 з.п. ф-лы, 3 табл., 20 пр., 15 ил.

Комментарии