Способ селективного получения уксусной кислоты и используемый катализатор - RU2198869C2

Код документа: RU2198869C2

Чертежи

Описание

Изобретение относится к способу селективного получения уксусной кислоты каталитическим газофазным окислением этана и/или этилена в присутствии палладийсодержащего катализатора.

Окислительное дегидрирование этана до этилена в газовой фазе при температурах свыше 500oС известно, например, из патентов США US-A-4250346, US-A-4524236 и US-A-4568790.

Так, в патенте США US-A-4250346 описывается применение каталитического состава, содержащего элемент молибден, Х и Y в соотношении а:b:с, для превращения этана в этилен, при этом Х обозначает хром (Сr), марганец (Мn), ниобий (Nb), тантал (Та), титан (Ti), ванадий (V) и/или вольфрам (W), а Y обозначает висмут (Вi), селен (Се), кобальт (Со), медь (Сu), железо (Fe), калий (К), магний (Мg), никель (Ni), фосфор (Р), свинец (Рb), сурьма (Sb), кремний (Si), олово (Sn), таллий (Tl) и/или уран (U), а=1, b=0,05-1 и с=0-2. Сумма значений с для Со, Ni и/или Fe при этом должна быть менее 0,5. Реакция предпочтительно проводится в присутствии подводимой воды. Указанные выше катализаторы могут применяться также для окисления этана до уксусной кислоты, причем эффективность превращения в уксусную кислоту составляет около 18% при конверсии этана 7,5%.

Вышеназванные документы описывают, главным образом, получение этилена и в меньшей степени - целевое получение уксусной кислоты.

Напротив, в европейской заявке на патент ЕР-В-0294845 описывается способ селективного получения уксусной кислоты из этана, этилена или их смесей и кислорода в присутствии смеси катализаторов, содержащей, по меньшей мере, А) один кальцинированный катализатор формулы MoxVy или Mox VyZy, где Z может быть одним или несколькими из металлов Li, Na, Be, Мg, Са, Sr, Ва, Zn, Cd, Нg, Sc, Y, La, Се, Al, Tl, Ti, Zr, Hf, Pb, Nb, Та, As, Sb, Bi, Cr, W, U, Те, Fe, Co и Ni, и x=0,5-0,9, у=0,1-0,4 и z=0,001-1, и Б) катализатор гидратации этилена и/или катализатор окисления этилена. Этот второй компонент Б катализатора представляет собой, в частности, катализатор на основе молекулярных сит или катализатор окисления, содержащий палладий. При использовании описанной смеси катализаторов и пропускании исходной газообразной смеси, состоящей из этана, кислорода, азота и водяного пара, через реактор, содержащий катализатор, максимальная селективность составляет 27% при 7%-ной конверсии этана. Высокие степени превращения этана достигаются согласно ЕР 0294845 только при использовании описанной смеси катализаторов и не достигаются при использовании одного катализатора, содержащего компоненты А и Б.

Еще один способ получения продукта, содержащего этилен и/или уксусную кислоту, описан в европейской заявке на патент ЕР-В-0407091. При этом этан и/или этилен и содержащий молекулярный кислород газ приводят при повышенной температуре в контакт с каталитическим составом, содержащим элементы А, Х и Y. При этом А обозначает ModReeWf, X обозначает Cr, Mn, Nb, Та, Ti, V и/или W и Y обозначает Bi, Се, Со, Сu, Fe, К, Мg, Ni, Р, Pb, Sb, Si, Sn, Tl и/или U. Максимальная селективность, которая может быть достигнута при использовании описанного катализатора при окислении этана до уксусной кислоты, составляет 78%. В качестве побочных продуктов образуются диоксид углерода, моноксид углерода и этилен.

Ни одна из вышеперечисленных публикаций, однако, не описывает использования катализатора, содержащего элементы палладий и молибден, для селективного окисления этана и/или этилена до уксусной кислоты. Кроме того, известная из уровня техники селективность окисления до уксусной кислоты, достигнутая к настоящему времени, все еще неудовлетворительна.

Поэтому задача изобретения состоит в том, чтобы создать способ, который позволял бы просто, целенаправленно и с высокой селективностью при максимально мягких условиях реакции окислять этан и/или этилен до уксусной кислоты.

Задача решается способом селективного получения уксусной кислоты из газообразного

исходного сырья, содержащего этан или смесь этана и этилена, а также кислород, при повышенной температуре, отличие которого состоит в том, что газообразное исходное сырье приводят в контакт с

катализатором, получаемым путем смешивания растворов всех каталитических элементов с последующей сушкой и, при необходимости, кальцинацией, содержащим элементы Мо, Pd, Х и Y в грамм-атомных

соотношениях а:b:с:d в комбинации с кислородом, формулы I

MoaPdbXcYd (I),

причем Х - один или несколько элементов, выбранных из группы:

Nb, Ti, V или W;

Y обозначает один или несколько элементов, выбранных из группы: В, Аl, Bi, Сu, Аg, Аu, К, Rb, Cs, Мg, Са, Sr, Ba, Zr, Sb, и Sn; индексы а, b, с и d обозначают

грамм-атомные соотношения соответствующих элементов, причем а равно 1, b больше 0, с больше 0 и d равно 0-2, при условии, что катализатор в качестве Х содержит, по меньшей мере, элементы V и Nb, и что

Мо и элементы Х не основываются на гетерополикислотах и, что если один элемент Y означает Zr, то один элемент Х означает W, и если один элемент Y означает Al, то другой элемент Y означает Sb.

Желательно, чтобы Х и Y имели несколько элементов, причем индексы с и d для разных элементов необязательно принимают различные значения, температура находилась в пределах от 200 - 500oС, давление - в пределах от 1 до 50 бар, b = 0,0001 - 0,5.

Предпочтительно, чтобы этан вводили в реактор в смеси с, по меньшей мере, еще одним газом - азотом, кислородом,

метаном, монооксидом углерода, диоксидом углерода, этиленом и/или водяным паром, катализатор содержал, по меньшей мере, один из следующих составов в комбинации с кислородом:

Mo1,00

V0,25Nb0,12Pd0,0005

Mo1,00V0,25Nb0,12Pd0,0004

Mo1,00V0,25Nb0,12Pd0,

0003

Mo1,00V0,25Nb0,36Sb0,01,Ca0,01Pd0,0005

Mo1,00V0,25Nb0,3W0,2,

Pd0,0003

Mo1,00V0,25Nb0,3Sb0,1Pd0,0004,

причем селективность реакции окисления до уксусной кислоты составляла не

менее 60% при конверсии этана не менее 4.

Желательно, чтобы катализатор смешивали с материалом носителя или фиксировали на материале носителя.

Настоящее изобретение

также относится к катализатору для селективного окисления газообразного исходного сырья, получаемый путем смешивания растворов всех каталитических элементов с последующей сушкой и, при необходимости,

кальцинацией, содержащего этан и/или смесь этана и этилена, а также кислород, содержащий элементы Мо, Pd, X и Y в грамм-атомных соотношениях a: b:c:d в комбинации с кислородом, формулы I

MoaPdbXcYd (I),

причем Х - один или несколько из элементов, выбранных из группы: Nb, Ti, V и W;

Y - один или несколько из элементов,

выбранных из группы: Аl, Bi, Сu, Аg, Аu, К, Rb, Cs, Мg, Са, Сr, Ва, Zr, Sb и Sn; индексы а, b, с, d обозначают грамм-атомные соотношения соответствующих элементов, причем а = 1; b > 0; с

> 0 и d = 0-2, при условии, что катализатор в качестве Х содержит по меньшей мере элементы V и Nb, и что Мо и элементы Х не основываются на гетерополикислотах и, что, если один элемент Y

означает Zr, то один элемент Х означает W, и если один элемент Y означает Al, то другой элемент Y означает Sb.

Примеры таких предпочтительных каталитических составов, используемых в

способе согласно изобретению, включают

Мo1,00V0,25Nb0,12Pd0,0005

Mo1,00V0,25Nb0,12Pd0,0004

Mo1,00V0,25Nb0,12Pd0,0003

Mo1,00V0,25Nb0,36Sb0,01,Ca0,01Pd0,0005

Mo1,00V0,25Nb0,3W0,2,Pd0,0003

Mo1,00V0,25Nb0,3Sb0,1Pd0,0004.

Используемые, согласно изобретению, катализаторы могут быть получены обычными способами. С этой целью готовят исходную суспензию, в частности, водный раствор, содержащий отдельные исходные компоненты элементов соответственно их долям.

Исходными материалами отдельных компонентов для получения катализатора, согласно изобретению, являются, наряду с оксидами, предпочтительно, растворимые в воде вещества, такие как соли аммония, нитраты, сульфаты, галогениды, гидроксиды и соли органических кислот, которые могут быть превращены путем нагревания в соответствующие оксиды. Для смешения компонентов готовят водные растворы или суспензии солей металлов и смешивают их.

В качестве исходных соединений для молибдена рекомендуется использовать, благодаря их коммерческой доступности, соответствующие молибдаты, такие как, например, молибдат аммония.

В качестве соединений палладия могут рассматриваться, например, хлорид палладия(II), сульфат палладия(II), тетраминнитрат палладия(II), нитрат палладия(II), а также ацетилацетонат палладия(II).

Полученную реакционную смесь затем перемешивают от 5 мин до 5 ч при 50 - 100oС. Затем удаляют воду и оставшийся катализатор сушат при 50 - 150oС, в частности при 80 - 120oС.

В случае проведения последующей кальцинации полученного катализатора процесс кальцинации высушенного и превращенного в порошок катализатора рекомендуется проводить при 100 - 800oС, в частности 200 - 500oС в присутствии азота, кислорода или кислородсодержащего газа. Продолжительность процесса кальцинации составляет 2 - 24 ч.

Катализатор может использоваться без соответствующего носителя или в смеси с носителем или в нанесенном на носитель виде. Пригодными являются обычные носители, такие как, например, пористый диоксид кремния, прокаленный диоксид кремния, кизельгур, силикагель, пористый или непористый оксид алюминия, диоксид титана, диоксид циркония, диоксид тория, оксид лантана, оксид магния, оксид кальция, оксид бария, оксид олова, оксид церия, оксид цинка, оксид бора, нитрид бора, карбид бора, фосфат бора, фосфат циркония, силикат алюминия, нитрид кремния или карбид кремния, но также стеклянные, углеродноволоконные, металлооксидные или металлические сетки или соответствующие монолиты.

Предпочтительные носители имеют удельную поверхность менее 100 м2/г. Предпочтительными носителями являются диоксид кремния и оксид алюминия с небольшой удельной поверхностью. Катализатор может использоваться после формообразования как регулярное или нерегулярное формованное тело или в порошковой форме в качестве гетерогенного катализатора окисления.

Реакция может проводиться в кипящем слое или в реакторе с неподвижным слоем катализатора. Для применения в кипящем слое катализатор размалывают до размера зерна в пределах 10 - 200 мкм.

Содержащий молекулярный кислород газ может быть воздухом или газом, содержащим молекулярного кислорода больше или меньше, чем воздух, например кислородом. Доля водяного пара может находиться в пределах от 0 до 50% (об.). Более высокие концентрации водяного пара нежелательны по технологическим причинам, так как без какой-либо необходимости удорожали бы последующую переработку получающегося водного раствора уксусной кислоты. Целесообразно выбирать соотношение этан/этилен к кислороду в пределах от 1:1 до 10:1, предпочтительно от 2:1 до 8:1. Предпочтительным является более высокое содержание кислорода, так как при этом повышается достигаемая степень превращения этана и тем самым выход уксусной кислоты. Предпочтительно добавлять кислород или газ, содержащий молекулярный кислород, в концентрациях вне пределов взрываемости в условиях реакции, так как это упрощает осуществление способа. Однако возможно также устанавливать соотношение этан/этилен к кислороду и в пределах взрываемости.

Реакция может проводиться в реакторе с неподвижным или с кипящим слоем катализатора. Перед подачей кислорода или газа, содержащего молекулярный кислород, целесообразно вначале смешать этан с инертными газами, такими как азот или водяной пар. Перед приведением газовой смеси в контакт с катализатором газовую смесь предпочтительно нагревают в зоне подогрева до температуры реакции. Уксусную кислоту отделяют от отходящих газов путем конденсации. Остальные газы возвращают на вход в реактор, где производится подача кислорода или содержащего молекулярный кислород газа, а также этана и/или этилена.

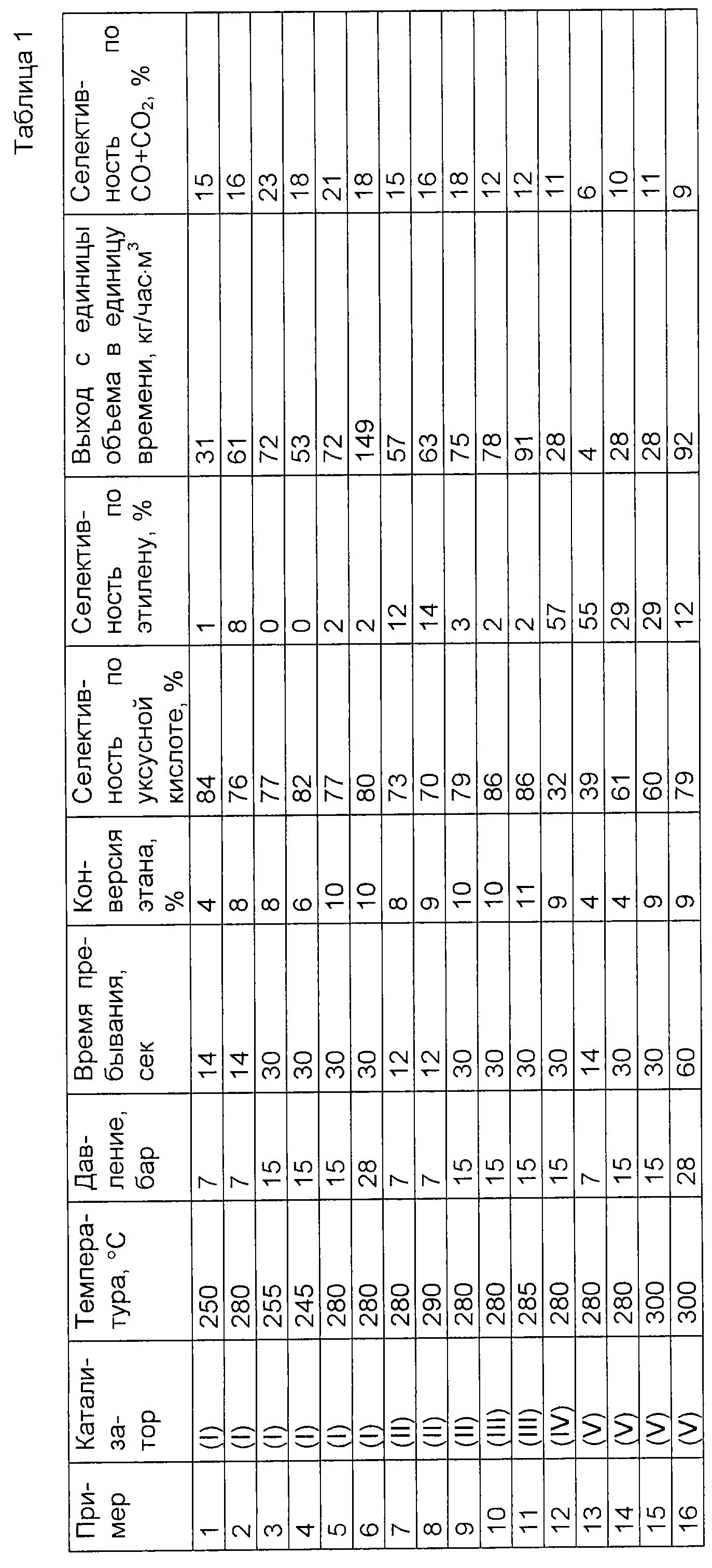

При сравнении предлагаемых, согласно изобретению, катализаторов с катализаторами, известными из уровня техники, видно, что катализаторы, согласно изобретению, позволяют, при равных условиях реакции (газ на входе в реактор, давление, время пребывания в реакторе), но при существенно более низких температурах, достигать даже более высокой селективности по уксусной кислоте (таблица 1; пример 3 (по изобретению): селективность по уксусной кислоте 77%; пример 13 (ЕР-0407091): селективность по уксусной кислоте 60%). В сравнении с составом катализатора, описанным в US-A-4250346, селективность реакции по уксусной кислоте при использовании катализатора согласно изобретению, даже при более низких давлениях и температурах реакции и меньших временах пребывания в реакторе, возрастает очень сильно (ср. пример 1 (по изобретению): Т= 250oС, р= 7 бар, время пребывания 14 с, селективность по уксусной кислоте 84%; пример 12 (US-A-4250346) Т=280oС, р=15 бар, время пребывания 30 с, селективность по уксусной кислоте 32%).

С помощью катализаторов по изобретению может быть сильно повышен также выход продукта с единицы объема в единицу времени (таблица 1). Выход продукта с единицы объема в единицу времени характеризует количество произведенной уксусной кислоты в единицу времени с единицы объема катализатора. Более высокий выход продукта в единицу времени с единицы объема позволяет уменьшить размер реакторов, а также массу циркулирующего в процессе газа.

При использовании катализатора по изобретению селективность составляет при окислении этана и/или этилена до уксусной кислоты не менее 60% (мол.), предпочтительно не менее 75% (мол.), в частности, не менее 80% (мол.), так что способ по изобретению в сравнении с уровнем техники позволяет весьма просто добиваться повышения выходов уксусной кислоты при одновременном снижении количества получаемых нежелательных побочных продуктов.

Примеры (см. табл.1).

Приводимый в примерах состав катализатора указан в относительных атомных соотношениях.

Приготовление

катализатора:

Катализатор (I):

Был получен катализатор следующего состава Mo1,00V0,25Nb0,12Pd0,0005.

Раствор 1:

10,22 г метаванадата аммония в 250 мл воды.

Раствор 2:

61,75 г молибдата аммония и 0,039 г ацетата палладия в 200 мл воды.

Раствор 3:

27,51 г оксалата

ниобия в 25 мл воды.

Растворы перемешивают каждый отдельно при 90oС в течение 15 мин. Затем третий раствор прибавляют к первому. Объединенные смеси перемешивают при 90oС в течение 15 мин, прежде чем к ним прибавляют второй раствор. Полученную смесь перемешивают при 90oС в течение 15 мин. Затем удаляют воду на горячей плите, пока не останется густая паста. Последнюю сушат в течение ночи при 120oС. Твердое вещество измельчают (просеянная фракция: 0,35-2 мм) и затем кальцинируют в неподвижном воздухе при 400oС в течение 4 ч. После этого катализатор просеивают для получения просеянной фракции размером от 0,35 до 1 мм.

Катализатор (II):

Был получен катализатор следующего состава: Mo1,00

V0,25Nb0,12Pd0,0004.

Катализатор (II) получают так же, как описано в примере 1 на катализатор, за исключением того, что вместо 0,039 г ацетата палладия используют 0,031 г.

Катализатор (III):

Был получен катализатор следующего состава:

Mo1,00V0,36Nb0,03Sb0,01Ca0,01

Pd0,0005.

Раствор 1:

20,0 г молибдата аммония в 100 мл воды.

Раствор 2:

4,8 г метаванадата аммония в 100 мл воды.

Раствор

3:

2,6 г оксалата ниобия, 0,48 г оксалата сурьмы, 0,34 г нитрата кальция в 50 мл воды.

Раствор 4:

0,013 г ацетата палладия в 50 мл ацетона.

Растворы 1-3 перемешивают каждый отдельно при 70oС в течение 15 мин. Затем третий раствор прибавляют ко второму. Объединенные смеси перемешивают при 70oС в течение 15 мин, прежде чем их прибавляют к первому раствору. После этого к ним прибавляют четвертый раствор. Полученную смесь перемешивают при 70oС в течение 15 мин. Затем быстро выпаривают водно-ацетонную смесь, пока не останется густая паста. Последнюю сушат в течение ночи при 120oС, Твердое вещество измельчают (просеянная фракция: 0,35-2 мм) и затем кальцинируют в неподвижном воздухе при 300oС в течение 5 ч. После этого катализатор просеивают для получения просеянной фракции размером 0,35 - 0,7 мм.

Катализатор IIIa (катализатор на носителе):

Был получен

катализатор следующего состава:

Мо1,00V0,36Nb0,03Sb0,01Са0,01Pd0,0005/Al2O3

Раствор 1:

20,0 г молибдата аммония в 100 мл воды.

Раствор 2:

4,8 г метаванадата аммония в 100 мл воды.

Раствор 3:

2,6 оксалата ниобия, 0,48 г оксалата сурьмы,

0,34 г нитрата кальция в 50 мл воды.

Раствор 4:

0,013 г ацетата палладия в 50 мл ацетона.

Материал носителя:

α-Al2O3, SA

5205 (фирмы Нортон): удельная поверхность 0,08 м2/г; средний диаметр пор 130 мкм; водопоглощение 25%; форма - шарики.

Растворы 1 до 3 перемешивают каждый отдельно при 70oС в течение 15 мин. Затем третий раствор прибавляют ко второму. Объединенные смеси перемешивают при 70oС в течение 15 мин, после чего их прибавляют к первому раствору. Затем к ним прибавляют четвертый раствор. Полученную смесь перемешивают при 70oС в течение 15 мин. 475 г материала носителя измельчают (просеянная фракция 0,7-1,5 мм) и затем прибавляют полученный гранулят к смеси раствора 1 до 4. После этого перемешивают таким образом полученную смесь при 70oС в течение 15 мин. Затем быстро выпаривают водно-ацетоновую смесь, пока не останется густая паста. Последнюю сушат в течение ночи при 120oС. Твердое вещество измельчают (просеянная фракция: 0,35-2 мм) и затем кальцинируют в неподвижном воздухе при 300oС в течение 5 ч. После этого катализатор просеивают для получения просеянной фракции размером 0,35 - 0,7 мм.

Катализатор IIIб (катализатор на носителе):

Катализатор, имеющий состав

катализатора IIIa, получают следующим образом.

Аналогично получению катализатора IIIa получают смесь растворов 1-4. Полученную смесь перемешивают при 70oС в течение 15 мин. На 475 г шарообразного носителя (α-Аl2О3, SA 5205, фирмы Нортон) наливают нагретую смесь растворов 1 до 4 и полученную таким образом смесь перемешивают при 70oС в течение 15 мин. Затем упаривают водно-ацетоновую смесь. Полученное таким образом твердое вещество сушат и кальцинируют аналогично получению катализатора IIIa.

Катализатор IIIв

(катализатор на носителе):

Катализатор, имеющий состав катализатора IIIa, получают следующим образом.

Аналогично получению катализатора IIIa получают смесь растворов 1-4. Шарообразный носитель (α-Аl2О3, SA 5205, фирмы Нортон) вместе со смесью растворов 1 до 4 подвергают сушке распылением в аппарате фирмы Бухи.

Сравнительные

примеры

Катализатор (IV):

Для сравнения получают катализатор в соответствии с US-A-4250346 следующего состава:

Mo1,00V0,25Nb0,12.

Катализатор (IV) получают так же, как описано в примере (1) на катализатор, за исключением того, что не используют ацетат палладия.

Катализатор (V):

Для сравнения

получают катализатор в соответствии с ЕР-0407091 следующего состава:

Mo0,370Re0,248V0,259Nb0,070Sb0,030Ca0,019.

Раствор 1:

10,0 г перрената аммония и 9,7 г молибдата аммония в 50 мл воды.

Раствор 2:

4,5 г метаванадата аммония в 50 мл воды.

Раствор

3:

6,5 г оксалата ниобия, 1,34 г оксалата сурьмы, 0,58 г нитрата кальция в 180 мл воды.

Растворы перемешивают каждый отдельно при 70oС в течение 15 мин. Затем третий раствор прибавляют ко второму. Объединенные смеси перемешивают при 70oС в течение 15 мин, прежде чем их прибавляют к первому раствору. Полученную смесь перемешивают при 70o С в течение 15 мин. Затем удаляют воду на горячей плите, пока не останется густая паста. Последнюю сушат в течение ночи при 120oС. Твердое вещество измельчают (просеянная фракция: 0,35-2 мм) и затем кальцинируют в неподвижном воздухе при 300oС в течение 5 ч. После этого катализатор просеивают для получения просеянной фракции размером от 0,35 до 1 мм.

Метод

испытания катализатора

10 мл катализатора загружают в стальной реактор с внутренним диаметром 10 мм. Катализатор нагревают под воздушным потоком до 250oС. Затем устанавливают

давление с помощью регулятора исходного давления. Смесь этан: кислород: азот необходимого состава подают с водой в испарительную зону, где происходит испарение воды и ее смешение с газами. Температуру

реакции измеряют термоэлементом в сыпучей массе катализатора. Реакционный газ анализируют газохроматографически в режиме он-лайн.

В примерах следующие понятия определены как:

Степень конверсии этана (%)=100х([СО]/2+[СO2]/2+[С2Н4]+ [СН3СООН]/([СО] /2+[СO2]/2+[С2Н4]+[С2Н6

]+[СН3СООН]).

Селективность по этилену (%)= 100х([С2Н4] )/([СО] /2+[СO2] /2+[С2Н4]+ [СН3СООН]).

Селективность по уксусной кислоте (%)=100х([СН3СООН])/([СО]/2+ [СO2] /2+[С2Н4]+[СН3СООН]),

где [] обозначает концентрацию в %

(мол.) и

[С2Н6] обозначает концентрацию не прореагировавшего этана.

Время пребывания определено как:

τ(с)=насыпной объем катализатора

(мл)/объемный поток газа через реактор, отнесенный к условиям реакции, (мл/с).

Проведение реакции:

Газ на входе в реактор состоит из 40%(об.) этана, 8%(об.) кислорода, 32%(об.

) азота и 20%(об. ) водяного пара. Условия реакции и результаты представлены в таблице 1.

В сравнении со сравнительными катализаторами (IV) и (V) катализаторы (I), (II) и (III) позволяют достичь, при более низких температурах и давлениях реакции, существенно более высоких значений селективности по уксусной кислоте. Катализаторы I Mo1,00V0,25Nb0, 12Pd0,0005), II Mo1,00V0,25Nb0,12Pd0,0004) и Mo1,00V0,36Nb0,03Sb0,01Ca0,01Pd0, 0005) показывают в сравнении с катализаторами IV Mo1,00V0,25Nb0,12 = US-A-4250346) и V Mo1,00Re0,67V0,70Nb0,19Sb0,08Ca0,05 = EP-0407091) более высокие выхода с единицы объема в единицу времени.

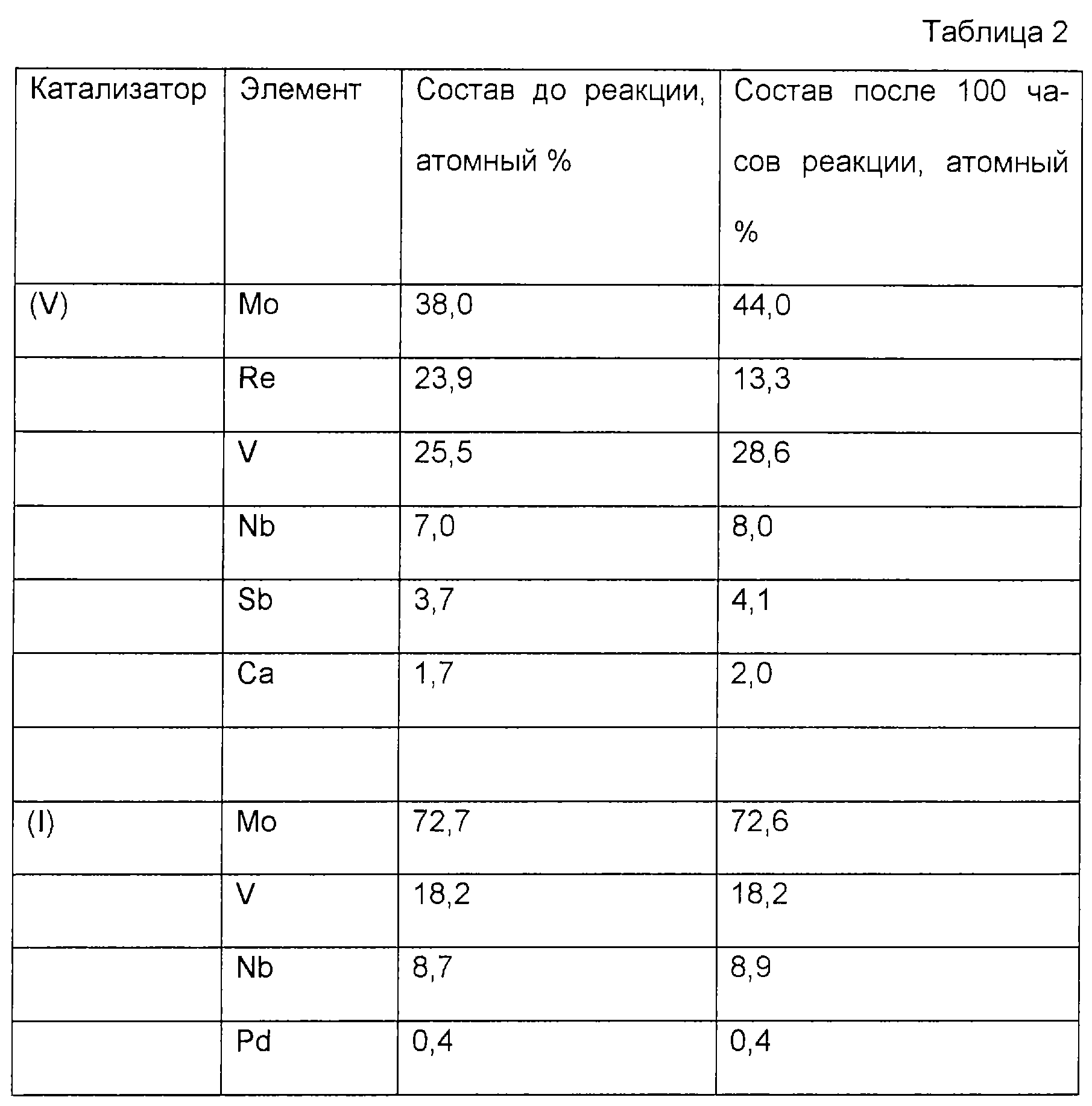

Сравнительные эксперименты по термостойкости катализатора

Для излучения

термостойкости катализаторов в реактор загружают катализаторы (I) и (V) и работают с ними в течение 100 ч (условия реакции: 280oС, 15 бар, время пребывания 30 с, состав реакционного газа:

см. выше). По окончании отработанного цикла отбирают пробу с входной стороны насыпанного слоя катализатора и количественно анализируют состав катализатора. В таблице 2 представлены составы

использованного и неиспользованного катализаторов.

Катализатор (V) уже через 100 ч работы потеряет 44,4% начального рения. Напротив, свежий и использованный катализатор (I) имеет одинаковый состав.

Реферат

Изобретение относится к новому способу селективного получения

уксусной кислоты и к используемому в нем катализатору. Способ селективного получения уксусной кислоты из газообразного исходного сырья, содержащего этан или смесь этана и этилена, а также кислород,

при повышенной температуре заключается в том, что газообразное исходное сырье приводят в контакт с катализатором, получаемым путем смешивания растворов всех каталитических элементов с последующей

сушкой и при необходимости кальцинацией, содержащим элементы Мо, Pd, X и Y в грамм-атомных соотношениях a:b:c:d в комбинации с кислородом

MoaPdbXcYd

(I)

где Х - один или несколько из элементов, выбранных из группы Nb, Ti, V или W; Y - один или несколько из элементов, выбранных из группы Al, Bi, Cu, Ag, Au, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr,

Sb и Sn; индексы a, b, с и d обозначают грамм-атомные соотношения соответствующих элементов, причем а=1; b>0; с>0 и d=0-2, при условии, что катализатор в качестве Х содержит по меньшей

мере элементы V и Nb и что Мо и элементы Х не основываются на гетерополикислотах, и что если один элемент Y означает Zr, то один элемент Х означает W, и если один элемент Y означает Al, то другой

элемент Y означает Sb. Использование этого катализатора в способе селективного получения уксусной кислоты позволяет при максимально мягких условиях окислять этан или смесь этана и этилена с высокой

селективностью, до 86% по уксусной кислоте. 2 с. и 8 з.п. ф-лы, 2 табл.

Формула

Moa PdbXcYd, (I)

причем Х - один или несколько из элементов, выбранных из группы Nb, Ti, V или W;

Y - один или несколько из элементов, выбранных из группы Al, Bi, Сu, Ag, Аu, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Sb и Sn;

индексы a, b, с и d обозначают грамм-атомные соотношения соответствующих элементов, причем а= 1; b>0; с>0 и d=0-2, при условии, что катализатор в качестве Х содержит по меньшей мере элементы V и Nb, и что Мо и элементы Х не основываются на гетерополикислотах, и что если один элемент Y означает Zr, то один элемент Х означает W, и если один элемент Y означает А1, то другой элемент Y означает Sb.

Mo1,00V0,25Nb0,12 Pd0,0005;

Mo1,00V0,25Nb0,12Pd0,0004;

Mo1,00V0,25Nb0,12Pd0,0003;

Mo1, 00V0,36Nb0,03Sb0,01Ca0,01Pd0,0005;

Mo1,00V0,25Nb0,3W0,2Pd0,0003;

Mo1,00V0,25Nb0,3Sb0,1Pd0,0004,

причем селективность реакции окисления до уксусной кислоты составляет не менее 60% при конверсии этана не менее 4%.

MoaPdb XcYd, (I)

причем Х - один или несколько из элементов, выбранных из группы Nb, Ti, V или W;

Y - один или несколько из элементов, выбранных из группы Al, Bi, Cu, Ag, Au, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Sb и Sn;

индексы a, b, c, d обозначают грамм-атомные соотношения соответствующих элементов, причем а=1; b>0; с>0 и d=0-2, при условии, что катализатор в качестве Х содержит по меньшей мере элементы V и Nb, и что Мо и элементы Х не основываются на гетерополикислотах, и что если один элемент Y означает Zr, то один элемент Х означает W, и если один элемент Y означает Al, то другой элемент Y означает Sb.

Комментарии