Установка ферментативной обработки и способ ферментативной обработки - RU2717506C2

Код документа: RU2717506C2

Чертежи

Описание

Настоящее изобретение относится к устройству и способу для ферментативной обработки органических молекул, например, ферментативному гидролизу органических молекул. Органические молекулы включают макромолекулы, например белки, липиды и полисахариды.

Ферментативная обработка органических молекул включает по меньшей мере следующие процессы: окисление/восстановление (под действием оксидоредуктаз), перенос функциональной группы, например, метальной или фосфатной группы (под действием трансфераз), гидролиз (под действием гидролаз), расщепление различных связей способами, отличными от гидролиза и окисления (под действием лиаз), изомеризационные изменения внутри одиночной молекулы (под действием изомераз) и соединение двух молекул с помощью ковалентных связей (под действием лигаз).

При ферментативном гидролизе химические связи в молекуле разрушаются при добавлении воды, при этом фермент действует как катализатор реакции. Для ускорения такой реакции необходимо смешать различные компоненты реакционной смеси (например, сырьевой материал, содержащий подвергаемые гидролизу молекулы, воду и подходящий фермент) при подходящих условиях реакции. Например, белки, полученные из морских биологических источников (например, водорослей или материала, полученного из рыб) можно обработать посредством гидролиза с получением широкого набора пептидов вплоть до отдельных аминокислот - в зависимости от применяемых ферментов и условий обработки.

Перемешивание различных компонентов реакционной смеси является необходимым условием, независимо от того, является ли протекающая реакция гидролизом или представляет собой другую форму ферментативной обработки. Таким образом, хотя в последующем обсуждении гидролизу и уделяется основное внимание, технические особенности и само изобретение в равной степени применимы к ферментативной обработке в более широком смысле.

В WO-A-2004/049818 описана установка для гидролиза белоксодержащего сырьевого материала. Указанная установка включает зону гидролиза, содержащую трубопровод, в котором установлен вращающийся шнек для транспортировки и бережного перемешивания реакционной смеси. Считается, что перемешивание необходимо осуществлять контролируемым способом для регулирования контакта ферментов и сырьевого материала, избегая при этом (или минимизируя степень) образование эмульсии. Указанный процесс может протекать как непрерывный процесс или как периодический процесс.

Активное перемешивание таким способом может привести к негативному результату, состоящему в том, что силы перемешивания неравномерно распределяются по всему объему потока. Это может привести к концентрации механического напряжения внутри системы и образованию зон, в которых реакционная смесь плохо перемешана. Такая система имеет дополнительный недостаток, заключающийся в том, что сложность, масса и стоимость системы возрастают из-за применения шнека. Кроме того, на шнеке могут накапливаться остаток и отложения, поэтому указанный шнек будет необходимо периодически чистить. Однако из-за его сложной формы такой шнек нелегко поддается очистке. Время и усилие, необходимые для очистки шнека, повышают стоимость эксплуатации системы и уменьшают ее эффективность вследствие необходимости простоя по время очистки шнека.

В ЕР-В-0566877 описано устройство для ферментативного гидролиза белков, в котором гидролиз осуществляют в трубе, оборудованной статическими смесительными элементами. Статические смесительные элементы содержат металлические или пластмассовые скобы, вставленные друг в друга. Однако в указанном устройстве может и не быть возможности проведения таких же реакций гидролиза, которые описаны в WO-A-2004/049818, поскольку невозможно осуществить непрерывный процесс реакции при применении устройства, описанного в ЕР-В-0566877.

Кроме того, статические смесительные элементы трудно очистить (что приводит к повышению времени простоя и снижению эффективности) и они также увеличивают сложность, массу и стоимость системы. Кроме того, силы перемешивания, создаваемые статическими смесительными элементами, могут быть неравномерно распределены по всему объему потока реакционной смеси, что может привести к образованию зон, в которых реакционная смесь плохо перемешана.

Поэтому, в свете проблем с известным уровнем техники, имеется потребность в обеспечении альтернативного средства перемешивания различных реагентов в зоне гидролиза или в более широком смысле в зоне ферментативной обработки установки ферментативной обработки.

Согласно первому аспекту настоящего изобретения предложена установка ферментативной обработки на основе непрерывного потока для ферментативной обработки органических молекул, содержащая: зону ферментативной обработки, при этом указанная зона ферментативной обработки содержит создающий турбулентность трубопровод с постоянно изменяющейся центровой линией и/или постоянно изменяющимся поперечным сечением для создания турбулентности с целью перемешивания реакционной смеси и предотвращения осаждения частиц при протекании смеси через создающий турбулентность трубопровод, при этом установка ферментативной обработки и зона ферментативной обработки расположены таким образом, что реакционная смесь подвергается турбулентности внутри зоны ферментативной обработки в течение времени реакции, составляющем 15 минут или более.

Согласно второму аспекту настоящего изобретения предложен способ ферментативной обработки на основе непрерывного потока органических молекул, включающий: прохождение реакционной смеси через зону ферментативной обработки, содержащей создающий турбулентность трубопровод, при этом указанный создающий турбулентность трубопровод имеет постоянно изменяющуюся центровую линию и/или постоянно изменяющееся поперечное сечение, при этом турбулентность генерируют с помощью создающего турбулентность трубопровода, который используют для перемешивания реакционной смеси и предотвращения осаждения частиц при протекании указанной смеси через указанный создающий турбулентность трубопровод, при этом реакционная смесь подвергается турбулентности внутри зоны ферментативной обработки в течение времени реакции, составляющем 15 минут или более.

При применении создающего турбулентность трубопровода с постоянно изменяющейся центровой линией и/или постоянно изменяющимся поперечным сечением образуется турбулентность без необходимости применения смесительных механизмов с движущимися частями или статических смесительных элементов типа, описанного в ЕР-В-0566877. Перемешивание под действием турбулентности в трубопроводе имеет важное преимущество по сравнению с перемешивающими или статическими смесителями, как в известном уровне техники; силы перемешивания распределяются по всему объему. Это позволяет уменьшить как концентрацию напряжения, так и образование зон с плохим перемешиванием.

Кроме того, известный уровень техники, в котором в проточных трубопроводах используют смесительные элементы, такие как элементы, описанные в ЕР-В-0566877, или даже известный уровень техники, в котором используют систему гофрированных трубопроводов, как в US 4126517, не позволяет получить непрерывный поток гетерогенных биологических субстратов при одновременном сохранении интенсивного перемешивания в течение длительных периодов времени без засорения или осаждения твердых частиц. Важно обеспечить длительное время реакции, составляющее по меньшей мере 15 минут и предпочтительно дольше, например 20 минут или более, 30 минут или более или даже более длительное время реакции, как указано ниже. Время реакции можно обеспечить путем комбинирования медленных скоростей потока и системы трубопроводов достаточной длины, как описано ниже. В известном уровне техники, упомянутом выше, скорости потока являются слишком быстрыми, а система трубопроводов является слишком короткой для достижения требуемого времени реакции в непрерывном поточном процессе.

Под действием турбулентного потока через создающий турбулентность трубопровод реакционная смесь перемешивается и сохраняется в виде гомогенной смеси на протяжении всего процесса. Турбулентность также уменьшает риск осаждения. Так, в зависимости от фактического состава частиц исходного сырья и скорости потока турбулентность может полностью предотвратить осаждение более тяжелых фаз реакционной смеси.

Хотя степень турбулентности и является важным фактором для перемешивания реакционной смеси, также желательно уменьшить (а в идеале и минимизировать) генерирование в трубопроводе сдвигающих сил. Сдвигающие силы образуются вследствие слишком высокой скорости потока жидкости и могут способствовать образованию нежелательных эмульсий.

Избегание или уменьшение образования эмульсий является важным фактором в системах ферментативной обработки (например, при гидролизе смесей белков/липидов). Эмульсии блокируют доступ ферментов к некоторым частям исходного сырья, захваченным в эмульсиях и, таким образом, уменьшают эффективность ферментативной обработки. Кроме того, проблема с эмульсиями распространяется и на стадию разделения. В эмульсиях липиды могут быть прочно связаны с водорастворимыми компонентами, такими как пептидный материал, которые невозможно отделить с помощью механических сепараторов. Таким образом, результатом может быть плохое отделение в случае, например, липида в белковой фазе и/или белка в липидной фазе. Эмульсии можно удалить путем фильтрации на более поздней стадии, но эмульгированные компоненты все еще невозможно извлечь и объединить с неэмульгированными фракциями. То есть, без специального оборудования от эмульсии невозможно отделить водорастворимые компоненты, чтобы воссоединить их с неэмульгированной водорастворимой фракцией, и также от эмульсии невозможно отделить липиды и растворимые в липидах компоненты, чтобы воссоединить их с неэмульгированным липидом и растворимой в липидах фракцией.

Из изложенного выше должно быть понятно, что сложная задача состоит в том, чтобы обеспечить перемешивание реакционной смеси без образования эмульсий. Кроме того, для предотвращения засорения трубопровода твердыми частицами необходима минимальная скорость потока. Предложенный создающий турбулентность трубопровод с постоянно варьирующим поперечным сечением и/или центровой линией способен генерировать турбулентность при более низких скоростях потока и при пониженных напряжениях сдвига по сравнению со статическими смесителями известного уровня техники и т.п. Путем комбинирования трубопровода такого типа с длительным временем реакции и непрерывным поточным процессом можно эффективно осуществить ферментативную обработку, что либо невозможно с помощью известного уровня техники, либо требует применения сложного и трудоемкого способа для очистки оборудования, часто ограниченного периодической обработкой.

Ферментативная обработка может представлять собой ферментативный гидролиз. Подразумевается, что ссылка на непрерывный поточный процесс охватывает процесс, в котором поток через обрабатывающую установку проходит за один проход без повторных циклов или обработки партиями, при этом реакционная смесь непрерывно поступает в обрабатывающую установку и продукты реакции непрерывно выходят из обрабатывающей установки. В зависимости от природы реакции можно использовать дополнительные сырьевые материалы, непрерывно добавляемые на протяжении указанного процесса, и/или на протяжении указанного процесса можно непрерывно удалять продукты, например маслорастворимые компоненты можно непрерывно удалять через сепаратор и т.д.

Создающий турбулентность трубопровод может представлять собой трубу, шланг или т.п. Такой трубопровод может быть жестким или гибким. Зона ферментативной обработки может состоять из единственного трубопровода, так что время реакции полностью протекает внутри одного создающего турбулентность трубопровода. Альтернативно, зона ферментативной обработки может состоять из нескольких создающих турбулентность трубопроводов, соединенных вместе. В приведенном ниже обсуждении трубопровод обычно описывают, как если бы он был единственным трубопроводом, но это должно также подразумевать применение нескольких трубопроводов, соединенных вместе, например, нескольких одинаковых секций с одинаковыми изменениями поперечного сечения и/или центровой линии для создания требуемой турбулентности.

Примеры воплощения могут включать обеспечение послойной, спиральной и/или вложенной компоновки системы трубопроводов с создающими турбулентность элементами для обеспечения значительной длины трубопровода, который должен помещаться в сравнительно маленьком пространстве. Это может быть, например, ряд взаимосвязанных горизонтальных слоев, предпочтительно с нисходящим потоком, т.е. по направлению к слоям, расположенным ниже.

Турбулентность при низкой скорости потока жидкости в создающем турбулентность трубопроводе, например, в гофрированной трубопроводе, может быть вызвана изменениями площади поперечного сечения. Когда жидкость протекает через расширение, на стенке возникает отрицательное давление. Градиент давления приводит к случайному разрушению структуры потока по аналогии с турбулентностью в гладком трубопроводе. Этот же механизм присутствует, даже когда площадь поперечного сечения является постоянной, но трубопровод имеет изгибы, поперечное сечение которых изменяет форму, или спиральную форму, поскольку жидкость, протекающая по стенке, подвергается расширению вдоль указанной траектории.

При применении создающего турбулентность трубопровода турбулентность может возникать при более низкой скорости потока жидкости по сравнению с гладким прямым трубопроводом одинакового диаметра. Возможность появления турбулентности при более низкой скорости потока жидкости приводит к существенной экономии энергии, поскольку сопротивление потоку пропорционально скорости потока жидкости во второй степени. Характеристики создающего турбулентность трубопровода могут привести к некоторому избыточному сопротивлению потоку по сравнению с гладким трубопроводом одинакового диаметра, но не достаточному, чтобы компенсировать экономию, вызванную возможностью работы при пониженной эксплуатационной скорости. Кроме того, для заданного времени гидролиза более низкая скорость предоставляет более короткой трубе дополнительное практическое преимущество.

Создающий турбулентность трубопровод можно скомпоновать с возможностью более легкого получения турбулентности, чем в случае трубопроводов без заявленных повторяющихся изменений площади поперечного сечения и/или центровой линии. Как правило, способность трубопровода создавать турбулентность можно определить на основании порогового числа Рейнольдса, выше которого будет генерироваться турбулентный поток. В упрощенной модели (жидкость, протекающая через прямой трубопровод с постоянным круглым поперечным сечением и постоянными свойствами жидкости) турбулентность в трубопроводе можно количественно определить с помощью безразмерного числа Рейнольдса, Re, которое определяют как:

Здесь ν представляет собой среднюю скорость жидкости, ρ представляет собой плотность жидкости, D представляет собой диаметр трубопровода и μ представляет собой вязкость жидкости. Число Рейнольдса можно понимать как отношение инерционных сил к силам вязкости. Понятно, что когда повышается вязкость или уменьшается плотность, скорость потока должна возрастать для поддержания заданного уровня числа Рейнольдса для указанного потока. Таким образом, при одних и тех же геометрических размерах трубопровода для обеспечения турбулентности при различном исходном сырье могут потребоваться разные скорости потока или альтернативно можно использовать одну и ту же скорость потока, если геометрические размеры трубы регулируют для повышения жесткости характеристик генерирования турбулентности.

В случае прямого трубопровода с постоянным круглым поперечным сечением предполагается, что указанный поток является турбулентным при числе Рейнольдса выше 2300. Для создающих турбулентность трубопроводов, описанных в настоящем документе, переход от ламинарного к турбулентному потоку происходит при более низком числе Рейнольдса.

Согласование различных требований, например, потребности в турбулентном потоке и достаточных тяговых сил для избежания осаждения, но одновременно наименьшей возможной скорости для уменьшения потребления энергии и длины трубы, позволяет получить предпочтительный диапазон чисел Рейнольдса. Поток реакционной смеси внутри создающего турбулентность трубопровода предпочтительно является турбулентным и характеризуется числами Рейнольдса, составляющими менее 1000, необязательно менее 800 и необязательно менее 600. Таким образом, создающий турбулентность трубопровод можно скомпоновать с возможностью постоянного генерирования турбулентного потока, когда указанный поток имеет число Рейнольдса выше переходного значения, составляющего менее 1000, необязательно менее 800 и необязательно менее 600. То есть, при применении предпочтительного трубопровода ламинарный поток будет возможен только при переходном значении, составляющем менее 1000, необязательно менее 800 и необязательно менее 600.

Минимальная скорость потока необходима, чтобы избежать засорения создающего турбулентность трубопровода твердыми, медленно движущимися, тяжелыми частицами, содержащимися в реакционной смеси. Это можно понять, рассматривая твердую частицу, которая является слишком тяжелой, чтобы следовать флуктуациям турбулентного потока, и поэтому ее скорость внутри потока уменьшается. Для перемещения твердого вещества через трубопровод средние тяговые силы со стороны жидкости, действующие на частицу, должны быть достаточно высокими. В типичных вариантах воплощения установку можно скомпоновать с возможностью работы со скоростью потока менее 2 м/сек, необязательно менее 1 м/сек и необязательно менее 0,5 м/сек.

Средний диаметр создающего турбулентность трубопровода и скорость потока реакционной смеси выбирают таким образом, чтобы обеспечить достаточную турбулентность и достаточную эксплуатационную скорость, но избежать образования эмульсий.

Понятно, что конкретный диаметр, скорость потока и длительность процесса будет необходимо регулировать в зависимости от нескольких факторов, в том числе от состава исходного сырья и конкретной обрабатываемой реакционной смеси, а также требуемого конечного продукта.

Длительность процесса составляет по меньшей мере 15 минут и может составлять по меньшей мере 20 минут. Обычно длительность процесса (т.е. время, которое требуется реакционной смеси для пересечения зоны ферментативной обработки) будет составлять от 90 минут до 30 минут, более предпочтительно от 80 минут до 40 минут и наиболее предпочтительно примерно 50 минут. Разумеется, длительность процесса может варьировать в зависимости от конкретной протекающей реакции, в том числе от таких факторов, как состав исходного сырья, эффективность и концентрация фермента, температура, рН, ионные условия и применяемые скорости потока.

Длину создающего турбулентность трубопровода можно рассчитать из требуемой скорости потока и длительности процесса. Хотя общее необходимое время обработки будет определять общую длину трубы, в некоторых случаях может быть желательным разделить трубу, т.е. зону обработки, на ряд из двух или более последовательных отсеков, содержащих промежуточный механизм закачивания или не содержащих такой механизм, для регулирования условий реакции, таких как температура, рН и ионные условия или скорость субстрата, или просто для размещения указанной длины потока трубопровода в данном монтажном пространстве.

Длина создающего турбулентность трубопровода (последовательности соединенных трубопроводов) может составлять по меньшей мере 50 м, необязательно по меньшей мере 100 м. Как будет очевидно из примеров, обсуждаемых ниже, такая длина может быть значительно больше, чем приведенное значение. Характер предложенной компоновки таков, что она обеспечивает эксплуатационную гибкость при добавлении обрабатывающих ступеней с дополнительной системой трубопроводов и т.д., при этом указанная компоновка способна обеспечить очень длительное время реакции в одном непрерывном процессе.

Поперечное сечение представляет собой сечение, перпендикулярное к направлению основного потока. «Изменяющееся поперечное сечение» относится к поперечному сечению, имеющему изменяющуюся площадь, изменяющуюся форму или и то и другое вдоль направления основного потока, т.е. вдоль протяженности (длины) трубопровода.

В контексте настоящего изобретения «постоянно изменяющийся» означает, что создающий турбулентность трубопровод имеет первую конфигурацию (поперечное сечение и/или центровую линию) в одном месте вдоль трубопровода и вторую конфигурацию (поперечное сечение и/или центровую линию) во втором месте вдоль трубопровода, при этом создающий турбулентность трубопровод постоянно переключается от одной конфигурации ко второй и обратно по всей длине трубопровода. Таким образом, создающий турбулентность трубопровод можно концептуально рассматривать как содержащий несколько соединенных повторяющихся блоков.

Количество повторяющихся блоков обычно составляет больше 10, более предпочтительно больше 20, наиболее предпочтительно больше 50. Применение создающего турбулентность трубопровода с перечисленными количествами повторяющихся блоков при постоянно изменяющемся поперечном сечении и/или центровой линии для создания турбулентности в зоне ферментативной обработки само по себе считается новой и изобретательской особенностью и, таким образом, в другом аспекте в настоящем изобретении предложена установка ферментативной обработки на основе непрерывного потока для ферментативной обработки органических молекул, содержащая: зону ферментативной обработки, при этом указанная зона ферментативной обработки содержит создающий турбулентность трубопровод с постоянно изменяющейся центровой линией и/или постоянно изменяющимся поперечным сечением для создания турбулентности с целью перемешивания реакционной смеси и предотвращения осаждения частиц при протекании смеси через создающий турбулентность трубопровод, при этом указанная зона ферментативной обработки содержит создающий турбулентность трубопровод или несколько соединенных вместе создающих турбулентность трубопроводов, при этом количество повторяющихся блоков с постоянно изменяющимся поперечным сечением и/или центровой линией составляет больше 10, более предпочтительно больше 20, наиболее предпочтительно больше 50. Особенности, описанные выше и ниже, можно использовать в комбинации с указанным аспектом, а также с другими аспектами, описанными в настоящем документе.

Частота повторяющихся блоков может составлять от 5 до 200 на метр, более предпочтительно, от 10 до 100 на метр. Более предпочтительно, частота повторяющихся блоков может составлять от 25 до 75 на метр и наиболее предпочтительно составлять от 40 до 60 на метр.

Характеристики повторяющихся блоков можно определить с точки зрения их глубины (е) и ширины (р). Ширина (или интервал, или шаг), р, повторяющихся блоков представляет собой расстояние между одной точкой на повторяющемся блоке и соответствующей точкой на следующем повторяющемся блоке (по аналогии с длиной волны). Глубина, е, представляет собой перпендикулярное расстояние между касательной линией к крайней наиболее удаленной от центра точке повторяющегося блока и касательной линией к крайней наиболее близкой к центру точке повторяющегося блока.

Отношение р/е для создающего турбулентность трубопровода предпочтительно больше 0,5, более предпочтительно больше 1 и наиболее предпочтительно больше 2. Отношение р/е для создающего турбулентность трубопровода составляет предпочтительно менее 50, более предпочтительно менее 25 и наиболее предпочтительно менее 10. Отношение р/е для создающего турбулентность трубопровода предпочтительно составляет от 3 до 6.

Как указано выше, площадь поперечного сечения может постоянно изменяться. Например, поперечное сечение может уменьшаться, затем увеличиваться, затем уменьшаться снова (т.е. трубопровод может сжиматься, расширяться и сжиматься) и т.д., по всей длине трубопровода. Поперечное сечение может сохранять одну и ту же форму поперечного сечения при периодически изменяющейся площади поперечного сечения, т.е. трубопровод может представлять собой гофрированный трубопровод.

В случае если создающий турбулентность трубопровод имеет изменяющуюся площадь поперечного сечения, разница между максимальной площадью поперечного сечения и минимальной площадью поперечного сечения может составлять от 20% до 3% относительно средней площади поперечного сечения, более предпочтительно от 15% до 5% относительно средней площади поперечного сечения и наиболее предпочтительно примерно 10% относительно средней площади поперечного сечения.

Альтернативно или дополнительно, форма поперечного сечения может постоянно изменяться. Например, форма поперечного сечения может изменятся от окружности к эллипсу и снова к окружности и т.д., по всей длине трубопровода. Для поперечного сечения также можно использовать другие формы, такие как многоугольные формы, многоугольники Рело, овалы, такие как овалы Кассини, звездообразные формы и т.д. Поперечное сечение предпочтительно не имеет никаких острых углов, особенно, внутренних углов. Поперечное сечение может сохранять одну и ту же площадь поперечного сечения при периодическом изменении формы. Альтернативно, площадь поперечного сечения может также меняться.

Центровая линия представляет собой непрерывную линию, проходящую через геометрический центр поперечных сечений вдоль длины трубопровода. В контексте настоящей заявки неизменяющаяся центровая линия представляет собой линию, в которой центры поперечных сечений с обоих концов трубопровода соединены прямой линией. Изменяющаяся центровая линия представляет собой линию, в которой центровая линия не соответствует такой прямой линии. Таким образом, трубопровод может иметь несколько повторных изгибов. Трубопровод может иметь спиральную форму, так что центровая линия представляет собой спираль.

Некоторые или все изгибы могут представлять собой изгибы под углом 90° или под большим углом, например, изгибы под углом 180°, для перемещения трубопровода взад и вперед через монтажное пространство. Предпочтительно используются изгибы с большим радиусом (предпочтительно с радиусом кривизны в 2 раза больше диаметра трубопровода, в 4 раза больше диаметра трубопровода или 6 раза больше диаметра трубопровода или еще больше). Применение изгибов с таким большим радиусом уменьшает потерю давления внутри трубопровода и таким образом также уменьшает риск засорения. Однако изгибы с большим радиусом увеличивают объем оборудования. Специалист в данной области поймет, что радиус кривизны изгибов можно выбрать с учетом имеющегося монтажного пространства. Таким образом, в маленьком пространстве (например, на судне) изгибы вероятно должны иметь более маленький радиус кривизны по сравнению с аналогичной системой, расположенной, например, на большом заводе.

Если потеря давления и засорение не являются основной проблемой, можно также использовать более крутые изгибы. На практике такие изгибы можно использовать для жидкости, не содержащей больших твердых частиц (так что опасность засорения отсутствует), и в случае низкой скорости потока жидкости (что приводит к небольшой потере давления).

Как правило, средний диаметр создающего турбулентность трубопровода будет составлять от 20 мм до 200 мм и предпочтительно от 40 мм до 100 мм, наиболее предпочтительно от 50 мм до 90 мм. Например, средний диаметр создающего турбулентность трубопровода может составлять примерно 60 мм или примерно 80 мм.

Если трубопровода имеет спиральную форму (так что центровая линия представляет собой спираль), то шаг спиральной центровой линии должен предпочтительно составлять от 10 до 100 мм, более предпочтительно от 13 до 40 мм, наиболее предпочтительно от 17 до 25 мм.

Кроме того, обеспечение спирального создающего турбулентность трубопровода, а также генерирование внутри реакционной смеси турбулентного потока, позволяет разместить большую длину потока создающего турбулентность трубопровода внутри меньшего пространства. В настоящем документе длина потока представляет собой длину, пройденную потоком через спиральный создающий турбулентность трубопровод, т.е. длину трубопровода, если бы спираль была раскручена и указанный трубопровод выпрямлен.

Секция гладкого и/или прямого трубопровода может предшествовать секции трубопровода, создающего турбулентность, или следовать за ним или может использоваться в соединении с изгибами указанной трубы. Гладкий, прямой трубопровод обеспечивает меньшее сопротивление потоку и таким образом приводит к уменьшению потери давления по сравнению с создающим турбулентность трубопроводом равной длины. При применении гладкого трубопровода его длина должна быть достаточно маленькой, чтобы при прохождении указанного гладкого трубопровода реакционная смесь не имела времени для выпадения.

Особенно предпочтительно, если создающий турбулентность трубопровод представляет собой гофрированный трубопровод и поэтому в предпочтительных компоновках используют гофрированный трубопровод.

Гофрированный трубопровод представляет собой трубопровод, трубу или шланг и т.п. с несколькими параллельными гребнями и канавками (чередующимися гребнями и выемками) на своей поверхности, при этом указанные гребни и канавки обеспечивают варьирующую форму поперечного сечения и/или варьирующую площадь поперечного сечения по всей длине трубопровода. Такие канавки и гребни можно сформировать в виде круговой (кольцеобразной) структуры или они могут проходить по всей длине трубопровода в виде спиральной (винтообразной) структуры вокруг трубопровода. Спиральная структура может иметь один виток, двойной виток или несколько витков. Структура гофры образует повторяющийся блок для создающего турбулентность трубопровода.

Гребни и выемки могут иметь (приблизительно) одинаковую форму, (то есть, выемка представляет собой зеркальное отображение гребня или приблизительное отображение). Форма гофры может представлять собой или приблизительно представлять собой синусоидную волну. Согласно альтернативным предпочтительным вариантам реализации изобретения форма гофры (в поперечном сечении) может иметь сходство с множеством периметров секторов овальных форм (например, овалов, окружностей или эллипсов), соединенных вместе.

Канавки и гребни не должны предпочтительно иметь острых углов во внутренней части создающего турбулентность трубопровода, например, указанные углы имеют радиус, предпочтительно составляющий по меньшей мере 3 мм или более, более предпочтительно 6 мм или более. Канавки и гребни предпочтительно должны быть получены без каких-либо пересечений под острым углом соседних поверхностей или плоскостей во внутренней части создающего турбулентность трубопровода, предпочтительно без пересечений под углом менее 90 градусов.

Гофрированный трубопровод может быть прямым, может быть выполнен в форме спирали (как обсуждается выше применительно к первому или второму аспекту) или может иметь несколько повторных изгибов (как обсуждается выше применительно к первому или второму аспекту).

Если гофрированный трубопровод имеет несколько изгибов или выполнен в форме спирали, указанные изгибы или спиральную форму можно использовать для облегчения дальнейшей генерации турбулентности внутри гофрированного трубопровода или их можно использовать с тем, чтобы в монтажном пространстве можно было разместить большую длину потока гофрированного трубопровода (как обсуждается выше применительно к первому или второму аспекту). Гофрированный трубопровод может быть выполнен в форме плотной спирали (подобно форме винтовой пружины, например). Такая форма позволяет использовать большую длину потока гофрированного трубопровода в монтажном пространстве. Указанная спираль может быть по существу горизонтальной (то есть, ось витка является по существу горизонтальной) или по существу вертикальной (то есть, ось витка является по существу вертикальной). Разумеется, спираль можно расположить в любой ориентации в диапазоне от вертикальной до горизонтальной.

Создающий турбулентность трубопровод должен быть изготовлен из коррозионно-устойчивого материала и, например, может быть выполнен из нержавеющей стали. Согласно предпочтительным вариантам реализации изобретения трубопровод может быть выполнен из пищевой кислотоустойчивой нержавеющей стали, например, подходящей легированной молибденом нержавеющей стали, такой как ANSI 316.

Создающий турбулентность трубопровод может содержать слой иммобилизованных ферментов, прикрепленный к внутренней поверхности трубопровода. В этом случае слой иммобилизованных ферментов предпочтительно размещают в указанной системе на участке, расположенном после участка, в котором твердые компоненты отделяют от потока, так что указанный поток через создающий турбулентность трубопровод, который может содержать слой иммобилизованных ферментов, представляет собой в основном поток жидкости.

Когда начинают ферментативную обработку, вязкость внутри трубопровода может изменяться, и для поддержания достаточного турбулентного перемешивания и тяговых сил может быть желательным разделить всю зону обработки на последовательные трубчатые отсеки с разными диаметрами. Таким образом, первая стадия ферментативной обработки, продолжающаяся от примерно 30 минут до одного часа (например), может повлечь изменения характеристик потока. Это можно учесть путем применения создающих турбулентность трубопроводов разных конструкций и соответствующих изменений скорости потока для разных ступеней ферментативной обработки.

На основании вышеизложенного понятно, что предложенная ферментативная обработка обеспечивает простую систему с несколькими движущимися частями для обеспечения значений времени реакции, типичных для ферментативной обработки биологического материала в промышленном масштабе, например, гидролитической обработки. Поэтому указанная система может иметь более низкую массу по сравнению с системами известного уровня техники, расположенными с возможностью обработки сопоставимого количества реакционной смеси, что делает предложенную систему подходящей для дополнительного применения в тех случаях, когда более тяжелая система может быть неприемлемой. Кроме того, предложенная система может легче поддаваться очистке, чем системы известного уровня техники с активными или статическими смесительными компонентами.

Установка ферментативной обработки может содержать смесительный блок, в котором смешивают воду, сырьевой материал и ферменты, сообщающийся с входным отверстием зоны ферментативной обработки. Соответственно, перед ферментативной обработкой способ ферментативной обработки может включать стадию предварительного перемешивания реакционной смеси.

Смесительный блок может иметь форму резервуара, в котором объединяют сырьевой материал, воду и ферменты. Размещение смесительного блока является целесообразным, поскольку реакционная смесь является уже грубо перемешанной (т.е. предварительно перемешанной или частично перемешанной) к тому времени, когда она достигает зоны ферментативной обработки. Это сокращает промежуток времени, необходимый для ферментативной обработки, что позволяет использовать меньшую длину создающего турбулентность трубопровода (для заданной скорости потока) по сравнению со случаем, когда сырьевой материал, ферменты и воду используют в зоне ферментативной обработки в несмешанном состоянии. Таким образом, предложенная установка более подходит для применения в замкнутом пространстве, например, на судне, таком как рыболовное судно.

Смесительный блок может быть герметичным (т.е. не представляет собой открытый бак) и предварительное смешивание можно осуществлять в герметичной атмосфере. Это позволяет сократить количество кислорода, воздействию которого подвергается исходное сырье, и, таким образом, уменьшить нежелательное окисление компонентов в исходном сырье. Смесительный бак предпочтительно не имеет значительного свободного пространства.

Установка ферментативной обработки может содержать первую секцию создающего турбулентность трубопровода, в которой происходит первичная ферментативная обработка (при которой фермент катализирует первую химическую реакцию), и может дополнительно содержать вторую секцию создающего турбулентность трубопровода, выполненную с возможностью приема потока нового фермента, способного катализировать вторую химическую реакцию, отличающуюся от первой химической реакции. Во второй химической реакции может участвовать другой компонент реакционной смеси, отличный от компонента, участвующего в первой реакции. Кроме того, на разных стадиях указанного процесса можно использовать разные типы ферментов.

Например, на первой ступени гидролиза можно обработать белковые компоненты исходного сырья. После этой ступени маслорастворимую фракцию можно отделить от реакционной смеси и в дальнейшем ее можно обработать с помощью липаз.

Во второй химической реакции могут участвовать продукты первичной ферментативной обработки. Примером является вторая ступень гидролиза, на которой происходит обработка водорастворимой фракции, полученной на предыдущей первой ступени (при обработке с применением протеаз), с помощью других протеаз.

Любой переход от одной ферментативной обработки к другой может сопровождаться корректировкой условий реакции, таких как температура, рН и ионные условия. Могут быть обеспечены точки нагнетания, в которых характеристики реакционной смеси можно регулировать, например, в отношении рН или ионной силы. Кроме того, точку нагнетания можно использовать для введения воды. Это может быть необходимо в случае, если фермент является водорастворимым (а не маслорастворимым), а подлежащая обработке фракция основана на масле. В случае фермента, действующего на масляную фракцию, может образоваться суспензия, обеспечивающая контакт между ферментом и масляной фракцией.

Например, на первой стадии гидролиза можно использовать алкалазу эндопептидаза (Novozymes), которая лучше всего работает при рН в диапазоне от примерно 6,5 до 8,5, а на второй стадии гидролиза можно использовать кислую протеазу A (Amano Enzyme Inc.), которая лучше всего работает при рН 2,5. Таким образом, первую стадию гидролиза проводят при примерно нейтральном значении рН, тогда как стадию вторичного гидролиза осуществляют в кислых условиях.

В каждой секции можно одновременно использовать один или более ферментов. Например, согласно некоторым вариантам реализации изобретения протеазы можно использовать вместе с другими ферментами, такими как, например, липазы и/или карбогидразы, во время первичной ферментативной обработки и также необязательно или альтернативно на последующих стадиях ферментативной обработки.

Установка ферментативной обработки может содержать секцию создающего турбулентность трубопровода, выполненную с возможностью нагревания до определенной температуры, так что при применении ферменты под действием тепла подвергаются инактивации (дезактивации или денатурации). Например, при обработке рыбного материала обычно применяют фермент протеаза, который оптимально работает при 55°С. Такую конкретную протеазу можно инактивировать путем повышения температуры до примерно 95°С. Однако необязательно, чтобы перед обработкой фермент был дезактивирован с помощью другого фермента.

Из приведенного выше обсуждения понятно, что для предложенной компоновки является значительным преимуществом, что ферментативную обработку внутри элемента, который фактически представляет собой одну трубу без движущихся частей, можно осуществлять при нескольких температурах. Температуру трубопровода можно контролировать и регулировать с помощью любого подходящего теплообменника. Например, трубопровод можно окружить жидким теплоносителем, при том указанный жидкий теплоноситель обтекает трубопровод и/или нагревается или охлаждается с обеспечением требуемой температуры внутри зоны ферментативной обработки внутри трубопровода. Можно использовать теплообменник типа труба-в-трубе. Жидкий теплоноситель может, например, представлять собой пар или воду.

Длины соответствующих секций можно выбрать таким образом, чтобы обеспечить в каждой секции необходимое время обработки.

Установка ферментативной обработки может содержать сепараторную систему. Сепараторную систему можно выполнить с возможностью отделения, например, водорастворимых компонентов от липидов. Сепараторная система может содержать трехфазовый декантатор, выполненный с возможностью выхода потока масла (липидов и маслорастворимых компонентов), потока водорастворимых компонентов и потока осадка. Сепараторная система может содержать одну или более центрифуг для дополнительного разделения компонентов в потоке маслорастворимых компонентов и/или компонентов в потоке водорастворимых компонентов. Сепараторная система может также содержать один или более фильтров (например, молекулярных сит или механических фильтров).

Исходное сырье может содержать масляные компоненты, такие как рыбий жир, жир из печени рыб, жир млекопитающих (например, тюленей), жир ракообразных (например, криля) и жир моллюсков (например, кальмаров), а также масла, содержащиеся в морских и пресноводных водорослях, дрожжах или масличных культурах.

Установку ферментативной обработки можно оборудовать дополнительной секцией создающего турбулентность трубопровода, выполненной с возможностью приема продукции, полученной при первичной обработке, например, потока липидов, и дополнительного количества липаз для модификации липидов.

Установку ферментативной обработки можно оборудовать фильтром тонкой очистки для очистки масляного компонента.

Установку ферментативной обработки можно оборудовать сепараторной системой и сушильной установкой для отделения и сушки твердых компонентов реакционной смеси. Твердые компоненты могут, например, представлять собой нерастворимые белки, кости, раковины ракообразных (содержащие углеводы и/или хитин).

Для отделения нерастворимых белков от оставшихся твердых компонентов можно использовать определенную форму сепараторной системы (например, фильтр). Далее нерастворимые белки и оставшиеся твердые компоненты можно обрабатывать по отдельности (например, на последующих ступенях ферментативной обработки).

Любые эмульгированные компоненты, присутствующие в указанной системе, могут быть отделены от основного потока с помощью фильтра и также могут быть включены в твердую фракцию, предназначенную для сушки в сушильной установке.

В случае если исходное сырье содержит, например, рыбный материал, по меньшей мере некоторые из твердых компонентов (которые могут также содержать эмульгированные компоненты) можно высушить с получением, например, костяной муки или рыбной муки, которые можно использовать в таких продуктах, как корм для животных или удобрение.

Установку ферментативной обработки можно оборудовать дополнительной секцией создающего турбулентность трубопровода, выполненной с возможностью приема по меньшей мере некоторых из твердых компонентов и фермента для обработки указанных твердых компонентов на стадии ферментативной обработки. Например, при обработке ракообразных, таких как криль, твердые компоненты будут содержать хитин (из раковин ракообразных). Такой хитин можно обработать с помощью хитиназ на стадии ферментативного гидролиза.

Таким образом, описанные выше компоненты установки ферментативной обработки можно использовать в качестве модульной системы, т.е. системы, имеющей несколько ступеней или несколько стадий. Такую систему можно выполнить с возможностью выхода некоторого количества различных продуктов. В такой модульной системе обеспечение создающего турбулентность трубопровода не рассматривается как обязательное, хотя это и целесообразно; как считается, такие идеи являются независимо патентоспособными. Создающий турбулентность трубопровод, в более широком смысле зона ферментативной обработки, описанная выше, может быть преимущественно включен в качестве зоны ферментативной обработки, описанной в приведенных ниже аспектах изобретения.

Таким образом, в дополнительном аспекте настоящего изобретения предложен способ изготовления модульной установки ферментативной обработки для ферментативной обработки реакционной смеси, при этом указанный способ включает определение необходимого процесса ферментативной обработки и изготовление подходящей установки ферментативной обработки из набора модульных частей путем обеспечения:

насоса для прокачивания реакционной смеси через установку ферментативной обработки;

первой зоны ферментативной обработки для выполнения первой стадии ферментативной обработки;

сепараторной системы, содержащей декантатор для разделения потока водорастворимых компонентов, маслорастворимых компонентов и твердых компонентов;

при этом указанный способ дополнительно включает:

рассмотрение, являются или нет необходимыми для обрабатывающей установки, способной осуществлять требуемый процесс ферментативной обработки, каждый из следующих компонентов: фильтр; вторая ступень ферментативной обработки; третья ступень ферментативной обработки; ступень пост-сепараторной системы; ступень разделения потоков; и ступень объединения потоков;

и, включение необходимых компонентов в модульную установку.

Предложенный способ может включать обеспечение второй ступени ферментативной обработки Вторую ступень ферментативной обработки можно обеспечить после первой ступени ферментативной обработки и можно выполнить с возможностью сообщения с первой зоной ферментативной обработки, так что при применении вторая ступень ферментативной обработки принимает по меньшей мере часть продуктов реакции из первой зоны ферментативной обработки.

Предложенный способ может включать обеспечение третьей ступени ферментативной обработки. Третью ступень ферментативной обработки можно обеспечить после второй ступени ферментативной обработки и можно выполнить с возможностью сообщения со второй зоной ферментативной обработки, так что при применении третья ступень ферментативной обработки принимает по меньшей мере часть продуктов реакции из второй зоны ферментативной обработки.

Предложенный способ может дополнительно включать рассмотрение, являются или нет необходимыми для обрабатывающей установки, способной обеспечить необходимую обработку, каждая из следующих ступеней пост-сепараторной системы: дополнительная ступень ферментативной обработки, сушильная установка или фильтр тонкой очистки. Предложенный способ может включать обеспечение ступени постсепараторной системы.

Вторую и/или третью ступень(и) обработки или дополнительную ступень(и) обработки можно обеспечить после сепараторной системы и можно выполнить с возможностью сообщения с сепараторной системой, так что при применении вторая и/или третья ступень ферментативной обработки принимает из сепараторной системы один из следующих продуктов: поток водорастворимых компонентов, поток маслорастворимых компонентов или твердые компоненты.

Предложенный способ может включать обеспечение сушильной установки для сушки твердых компонентов. Предложенный способ может включать обеспечение фильтра тонкой очистки для очистки маслорастворимых компонентов.

Предложенный способ может включать обеспечение ступени разделения потоков, на которой поток разделяют на два или более потоков. Установку можно выполнить таким образом, что при применении два или более потоков обрабатывают на разных последующих ступенях или один или более из потоков можно вернуть на более раннюю ступень.

Ступень разделения потоков можно расположить после первой ступени ферментативной обработки, после второй ступени ферментативной обработки, после третьей ступени ферментативной обработки или после сепараторной системы.

Предложенный способ может включать обеспечение ступени объединения потоков, на которой при применении поток из последующей ступени объединяют с потоком из более ранней ступени в установке.

Ступень объединения потоков можно установить перед первой ступенью ферментативной обработки, перед второй ступенью ферментативной обработки, перед третьей ступенью ферментативной обработки, перед сепараторной системой или перед сушильной установкой.

Предложенный способ может включать обеспечение перед ступенью точки нагнетания для введения химических веществ для модификации условий реакции на указанной ступени. Точку нагнетания можно установить перед первой ступенью ферментативной обработки, перед второй ступенью ферментативной обработки, перед третьей ступенью ферментативной обработки, перед сепараторной системой или перед сушильной установкой.

Предложенный способ может включать обеспечение теплообменника для нагревания или охлаждения ступени.

Предложенный способ может включать обеспечение закрытой смесительной камеры перед первой ступенью ферментативной обработки. Смесительную камеру можно нагревать с помощью теплообменника для доведения реакционной смеси до температуры, подходящей для оптимального ферментативного действия на первой ступени гидролиза. Альтернативно или дополнительно, температуру реакционной смеси можно довести (или приблизить) к требуемой температуре путем добавления к исходному сырью горячей воды. Согласно вариантам реализации изобретения при добавлении фермента непосредственно в реакционную смесь в смесительной камере необходимо проследить, чтобы фермент не был дезактивирован (денатурирован) под действием горячей воды, путем поддержания температуры реакционной смеси ниже температуры дезактивации. Для избежания указанной проблемы фермент не нужно добавлять в смесительную камеру, а вместо этого его можно добавить в реакционную смесь через точку нагнетания в начале первой ступени ферментативной обработки.

Предложенный способ может включать обеспечение фильтра для отделения от реакционной смеси компонентов с заданным молекулярным размером или большим размером.

Настоящее изобретение также относится к набору частей для изготовления установки ферментативной обработки для ферментативной обработки органических соединений в реакционной смеси, при этом указанный набор частей содержит: насос для прокачивания реакционной смеси через установку ферментативной обработки; первую зону ферментативной обработки для выполнения первой стадии ферментативной обработки; и сепараторную систему, содержащую декантатор для разделения потока водорастворимых компонентов, маслорастворимых компонентов и твердых компонентов; и

набор частей, дополнительно содержащий один или более компонентов, выбранных из: фильтра; второй ступени ферментативной обработки; третьей ступени ферментативной обработки; ступени разделения потоков; ступени объединения потоков; точки нагнетания; смесительной камеры; фильтра тонкой очистки; и сушильной установки.

Согласно предпочтительным вариантам реализации изобретения набор частей содержит части, выбранные для соответствия требованиям описанного выше способа изготовления модульной установки ферментативной обработки. Как указано выше, такой набор частей может включать зону ферментативной обработки, как описано применительно к более ранним аспектам настоящего изобретения.

Конкретное преимущество всех аспектов и предпочтительных компоновок, описанных выше, состоит в том, что предложенная система может работать как закрытая система, что означает, что количество кислорода внутри указанной системы можно минимизировать или по меньшей мере понизить по сравнению с системами известного уровня техники. Тем самым, можно преимущественно уменьшить окисление любых масляных компонентов. Предпочтительно, чтобы закрытая система не имела открытых баков и не имела открытой поверхности жидкости (т.е. любой бак, такой как смесительный бак, предпочтительно не имеет какого-либо значительного свободного пространства).

Устройство или способ согласно любому из вариантов реализации изобретения, описанных выше, можно использовать на борту судна. Таким образом, настоящее изобретение относится к судну, оснащенному предложенной установкой ферментативной обработки, и к способу, включающему выполнение указанной ферментативной обработки, как описано выше, на борту судна. Создающая турбулентность труба и применение смесительной камеры могут способствовать уменьшению размера и массы требуемого устройства, что является значительным преимуществом для применения в судовых условиях. Кроме того, устройство или способ для применения в судовых условиях предпочтительно включает работу системы без какого-либо открытого бака или другой открытой поверхности жидкости. Это дает дополнительные преимущества, поскольку на борту судна следует, как правило, избегать любой открытой поверхности жидкости из-за риска расплескания и в результате неустойчивости судна.

Некоторые предпочтительные варианты реализации изобретения будут теперь описаны более подробно в качестве примера только со ссылкой на чертежи, на которых:

На фигуре 1А показана часть гофрированного создающего турбулентность трубопровода;

На фигуре 1В показана часть спирального создающего турбулентность трубопровода;

На фигуре 1С показана часть создающего турбулентность трубопровода, имеющего изгибы;

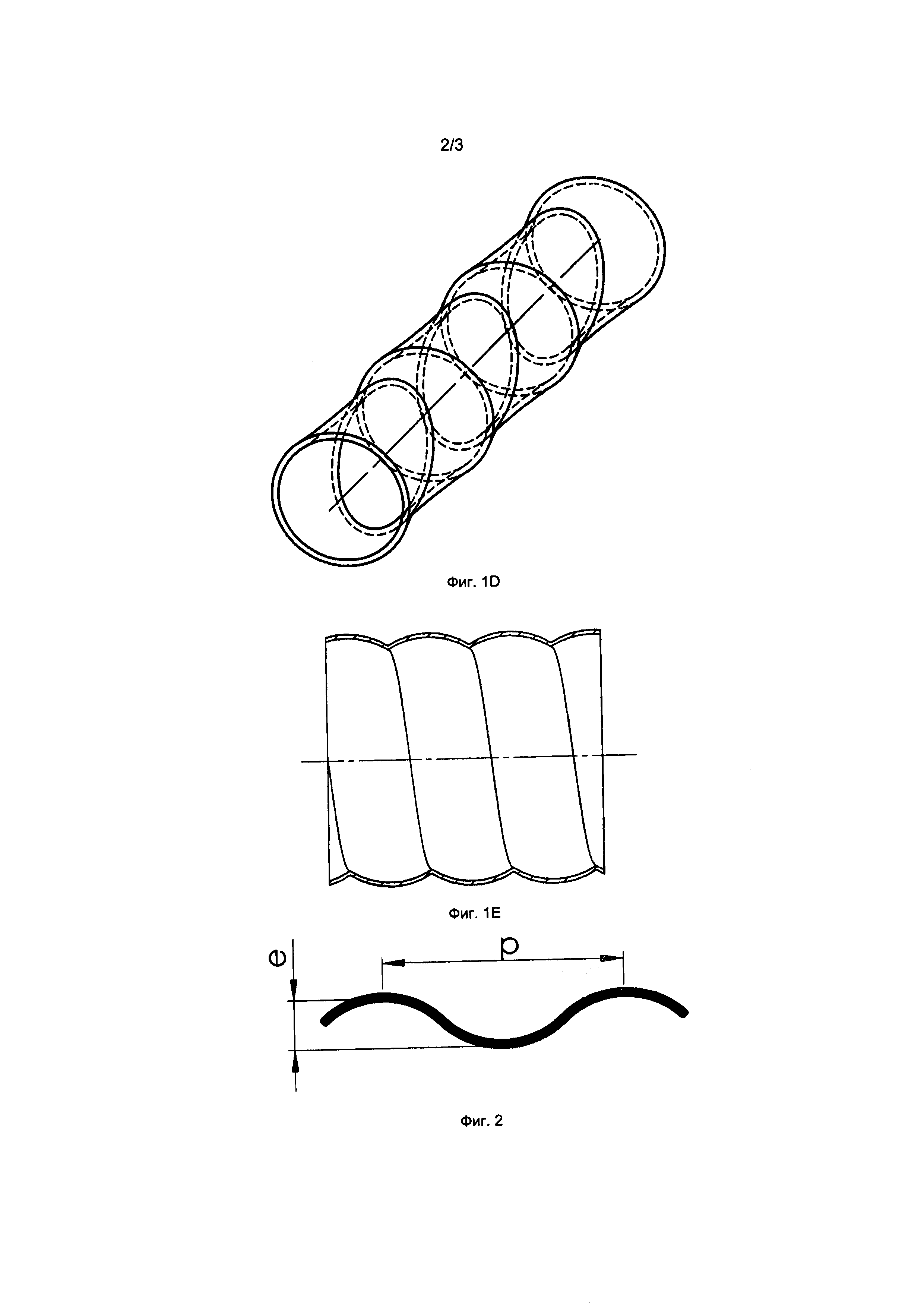

На фигуре 1D показана часть создающего турбулентность трубопровода с изменяющейся формой поперечного сечения;

Фигур 1Е представляет собой вид в поперечном разрезе трубопровода со спиральной структурой гофры;

На фигуре 2 показаны параметры глубины и ширины для гофрированного трубопровода; и

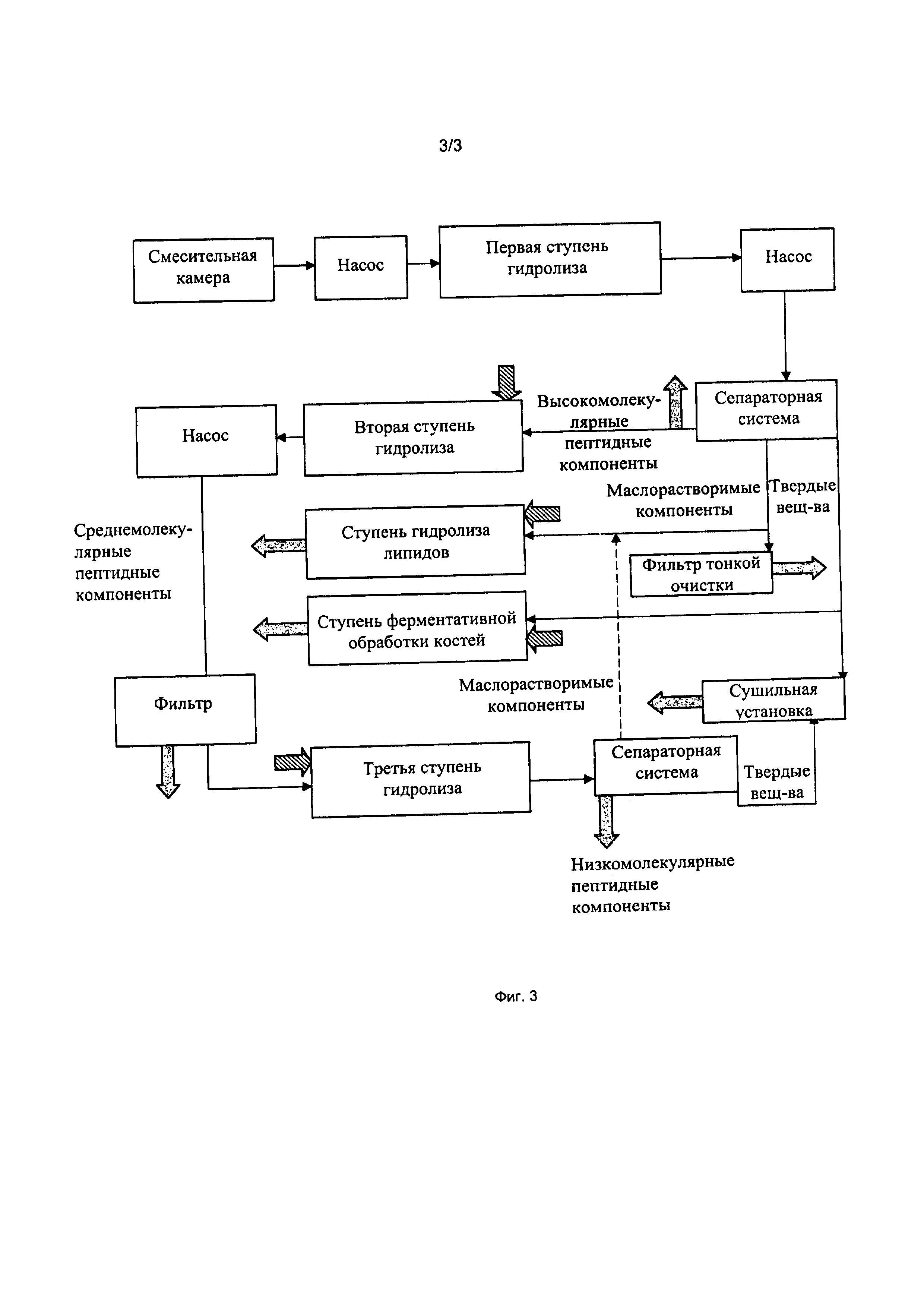

На фигуре 3 показана модульная установка ферментативной обработки.

На фигуре 1А показана часть гофрированного создающего турбулентность трубопровода. Трубопровод имеет диаметр примерно 60 мм, глубину гофрирования е примерно 6 мм и р/е примерно 13. В таком трубопроводе турбулентность возникает при числе Рейнольдса выше приблизительно 800.

На фигуре 1В показана часть спирального создающего турбулентность трубопровода. Трубопровод имеет диаметр примерно 60 мм. Шаг спиральной центровой линии составляет 20 мм и радиус кривизны спиральной центровой линии составляет 1,5 мм.

На фигуре 1С показана часть создающего турбулентность трубопровода, имеющего изгибы. Трубопровод имеет квадратное поперечное сечение со сторонами примерно 60 мм. Изгибы находятся под углом в диапазоне от 15° до 30°

На фигуре 1D показана часть создающего турбулентность трубопровода с изменяющейся формой поперечного сечения. Форма поперечного сечения трубопровода изменяется от круглого до эллиптического поперечного сечения. Площадь поперечного сечения составляет примерно 2800 мм2.

Фигура 1Е представляет собой вид в поперечном разрезе трубопровода со спиральной структурой гофры, при этом указанная спираль имеет один виток.

На фигуре 2 показаны шаг (ширина) р и глубина е гофры в гофрированном трубопроводе.

На фигуре 3 показана модульная установка ферментативной обработки органических молекул. В этом случае указанная установка предназначена для гидролиза белка в белково-липидной смеси. Применение указанной установки для гидролиза приведено в качестве примера и не ограничивает настоящее изобретение; будет очевидно, что подобное устройство можно использовать для любого многостадийного ферментативного процесса. Кроме того, в этом случае сырьевой материал, обрабатываемый в указанной системе, представляет собой рыбу. Однако применение установки для обработки рыбы приведено в качестве примера и не ограничивает настоящее изобретение; будет очевидно, что подобное устройство можно использовать с разным сырьевым материалом. Ниже приведены дополнительные примеры процессов, в которых используют предложенное устройство.

Конкретный фермент (и, следовательно, условия реакции), применяемый на каждой ступени, будет зависеть от сырьевого материала и продуктов, которые предполагают получить, и может быть выбран соответствующим образом.

Предложенная установка содержала смесительную камеру для предварительного перемешивания реакционной смеси перед введением на первую ступень гидролиза. За исключением входного отверстия для приема сырьевых материалов и выходного отверстия для соединения со следующей секцией гидролизной установки смесительная камера являлась герметичной и имела незначительное свободное пространство, что позволяло понизить количество кислорода, вступающего в контакт с реакционной смесью. Это позволяло уменьшить окисление масел, присутствующих в исходном сырье. Смесительную камеру нагревали с помощью теплообменника для доведения реакционной смеси до температуры, подходящей для оптимального ферментативного действия на первой ступени гидролиза.

Рыбу, воду и протеазу смешивали и нагревали в смесительной камере. После перемешивания реакционную смесь закачивали с помощью насоса на первую ступень гидролиза. Там белок в реакционной смеси подвергался гидролизу с получением высокомолекулярных пептидов. Первая ступень гидролиза представляла собой гофрированный трубопровод со средним диаметром 46 мм, с множеством изгибов под углом 180° и радиусом кривизны 200 мм.

На первой ступени гидролиза реакционная смесь имела следующие свойства:

Плотность ρ=1000 кг/м3

Вязкость μ=0,02 Ns

Число Рейнольдса Re=800

Средняя скорость ν=0,35 м/сек

Объемная скорость потока для данного диаметра описывается уравнением:

Для приведенных выше значений параметров это давало объемную скорость потока, составляющую 2,1 м3/час. Общая длина первой ступени гидролиза составляла порядка 1 км и время обработки составляло порядка 1 час.

К концу первой ступени гидролиза гофрированный трубопровод нагревали до температуры, достаточно высокой для дезактивации (денатурации) протеазы.

Поток из первой ступени гидролиза закачивали с помощью насоса в сепараторную систему. Сепараторная система содержала трехфазовый декантатор, выполненный с возможностью выхода потока масла (липидов и маслорастворимых компонентов), потока водорастворимых компонентов и твердых компонентов.

Твердые компоненты из сепараторной системы (главным образом, кость) обрабатывали двумя различными способами. Часть твердых веществ направляли в сушильную установку (например, с помощью конвейера, не показано) и высушивали с получением рыбной муки. Рыбную муку выпускали в качестве продукта предложенной системы (полезная продукция указанной системы показана с помощью затемненных стрелок). Вторую часть твердых веществ направляли (например, с помощью конвейера, не показано) на дополнительную ступень ферментативной обработки для дополнительной обработки.

Дополнительная ступень ферментативной обработки содержала средство введения для модификации рН или ионных свойств реакционной смеси, которые должны соответствовать оптимальным условиям работы фермента (показано с помощью заштрихованной стрелки). Продукт дополнительной ферментативной обработки выпускали в качестве продукта предложенной системы после сушки в дополнительной сушильной установке (не показано).

Маслорастворимые компоненты из сепараторной системы также обрабатывали двумя разными способами. Часть маслорастворимых компонентов направляли на фильтр тонкой очистки (с помощью насоса, не показано), в котором осуществляли очистку масла. Очищенное масло разделяли на составные части с помощью центрифуги и фильтра (не показано) и "полученные в результате компоненты выпускали в качестве продуктов предложенной системы. Вторую часть маслорастворимых компонентов направляли на ступень гидролиза липидов (с применением насоса, не показано) и обрабатывали с помощью липаз. Указанная ступень гидролиза липидов содержала средство введения (показано с помощью заштрихованной стрелки) для модификации рН или ионных свойств реакционной смеси, которые должны соответствовать оптимальным условиям работы липазы. Кроме того, указанное средство введения обеспечивало введение воды. Это необходимо, поскольку липазы являются водорастворимыми (но не растворяются в масле). Таким образом, для воздействия липазы на липиды можно получить суспензию, обеспечивающую контакт между липазой и липидами. Обеспечение образующего турбулентность трубопровода, который эффективно перемешивает, но минимизирует образование эмульсий, является полезным в таком процессе. Продукт обработки липазой выпускали в качестве продукта предложенной системы.

Водорастворимые компоненты из сепараторной системы также обрабатывали двумя разными способами. Часть высокомолекулярных пептидных компонентов отфильтровывали (с применением фильтра, не показано) и выводили из систем в виде продукта. Оставшуюся часть направляли на вторую ступень гидролиза.

Вторая ступень гидролиза содержала средство введения (показано с помощью заштрихованной стрелки) для модификации рН или ионных свойств реакционной смеси, которые должны соответствовать оптимальным условиям работы второй протеазы. Указанная протеаза гидролизировала высокомолекулярные пептидные компоненты с получением среднемолекулярных пептидных компонентов. К концу второй ступени гидролиза указанную ступень нагревали до температуры, достаточно высокой для дезактивации протеазы.

Из второй ступени гидролиза часть среднемолекулярных пептидных компонентов отфильтровывали с применением фильтра и выводили из системы в виде продукта. Оставшуюся часть направляли на третью ступень гидролиза.

Третья ступень гидролиза содержала средство введения для модификации рН или ионных свойств реакционной смеси, которые должны соответствовать оптимальным условиям работы третьей протеазы (показано с помощью заштрихованной стрелки). Протеаза гидролизировала среднемолекулярные пептидные компоненты с получением низкомолекулярных пептидных компонентов.

К концу третьей ступени гидролиза указанную ступень можно было, при необходимости, нагреть до температуры, достаточно высокой для дезактивации (денатурации) протеазы.

Из третьей ступени гидролиза реакционную смесь направляли в сепараторную систему, в которой низкомолекулярные пептидные компоненты отделяли от любых оставшихся твердых веществ или маслорастворимых компонентов. Твердые компоненты возвращали в сушильную установку (или на ступень ферментативной обработки костей), а масляные компоненты возвращали на ступень гидролиза липидов (или фильтр тонкой очистки). Низкомолекулярные пептидные компоненты выводили из системы.

Специалист в данной области поймет, что не все из перечисленных компонентов являются важными, и в зависимости от сырьевых материалов и требуемых конечных продуктов будет использоваться определенная комбинация элементов указанной системы.

Предложенную обрабатывающую установку можно использовать также и для других процессов, при этом указанная установка обеспечивает преимущества для любого процесса, требующего сравнительно длительное время реакции. Различные возможные процессы приведены ниже в примерах.

Пример процесса гидролиза 1

В указанном процессе использовали целые сардины (анчоус) с алкалазой (Novozymes), измельченные посредством 6 мм красителей, отношение сырьевой материал/вода составляло 50/50 (масс/масс.) и температура реакции составляла 60°С. Целевой % DH=17 (% DH=количество расщепленных пептидных связей/общее количество пептидных связей), рассчитанное время реакции составляло 45 минут на основе информации от производителя фермента. Содержание добавленного фермента составляло 0,1% (собственная масса) относительно сырьевого материала (в пересчете на массу) за исключением добавленной воды. Установка работала с производительностью 7 тонн в час, из которых 3,5 тонны составляла рыба и 3,5 тонны - вода. Длина трубы составляла 863 м.

Дополнительная информация: в этом случае отсутствовали большие частицы костей и, таким образом, риск засорения вследствие осаждения твердых частиц был низким. Указанная труба по всей длине имела одинаковую форму и диаметр, хотя вязкость последовательно уменьшалась. В качестве предохранительного устройства против засорения устанавливали подкачивающий насос на расстоянии, составляющем 1/3 длины от входного отверстия. Концентрация пептидов увеличивалась со временем по мере протекания гидролиза белка. Пептиды могут действовать как эмульгаторы и ключевым моментом было избежание образования эмульсий вдоль трубы.

Свойства реакционной смеси:

Плотность ρ=1000 кг/м3

Вязкость μ=25 сП (на входе)

Выбранные свойства потока:

Число Рейнольдса Re - 1125

Средняя скорость ν=0,32 м/сек

Применяя указанные параметры, получали диаметр D=88 мм.

Для приведенных выше значений параметров объемная скорость потока в указанном примере составляла 7 м3/час.

Пример процесса гидролиза 2

В настоящем примере использовали головы и хребты лосося, которые подвергали гидролизу с помощью Protamex (Novozymes). Концентрация фермента составляла 0,1% (собственная масса) относительно сырьевого материала (в пересчете на массу). Сырьевой материал подвергали измельчению посредством 6 мм красителей и перемешивали при соотношении сырьевого материала/воды 50/50 (масс/масс.) перед обработкой при температуре реакции 50°С. Целевая степень гидролиза % DH=10 (% DH=количество расщепленных пептидных связей/общее количество пептидных связей) и рассчитанное время реакции составляло 30 минут на основе информации от производителя фермента.

Дополнительная информация: в этом случае, когда присутствовали большие частицы костей, оптимальная конфигурация гидролизной установки представляла собой первую часть (1/3), в которой имелся меньший риск осаждения частиц костей, вызывающего засорение труб, вследствие сравнительно высокой вязкости. По мере протекания процесса вязкость уменьшалась, увеличивая риск засорения. Поэтому согласно такому варианту реализации изобретения гидролизная установка была сконструирована с помощью труб с тремя разными диаметрами, соединенных вместе.

Параметры гидролизной установки приведены ниже для входа в трубопровод, для секции посередине трубопровода, и на выходе из трубопровода.

Свойства реакционной смеси:

Плотность ρ=1000 кг/м3

Вязкость μ=23 сП, 17 сП и 9 сП

Выбранные свойства потока:

Число Рейнольдса Re=1035, 1655, 3620

Средняя скорость ν=0.23 м/сек, 0,32 м/сек и 0,43 м/сек

Применяя указанные параметры, получали диаметры D=104 мм в начале, 88 мм в средней секции и 76 мм в последней части. Общая длина трубы составляла 586, при этом первая часть составляла 137 м, средняя часть составляла 192 м и последняя часть составляла 257 м. Перед секцией 2 и перед секцией 3 устанавливали подкачивающий насос.

Объемная скорость потока для указанного примера составляла 7 м3/час.

Пример процесса гидролиза 3.

В этом случае гидролизат, полученный из обработанных с помощью алкалазы (Novozymes) скелетов и голов лосося, дополнительно обрабатывали посредством вторичного гидролиза, используя Flavourzyme (Novozymes), представляющий комплекс собой экзопептидазы/эндопептидазы, специально разработанный для оптимизации вкуса и уменьшения горечи. Указанный гидролизат разбавляли до содержания сухого вещества 10%, в котором белок являлся основной частью (приблизительно 90%). Субстрат практически не содержал липидов. Время реакции составляло 20 минут и температура реакции составляла 55°С. Концентрация фермента составляла 0,1% (собственная масса) относительно сырьевого материала (в пересчете на массу).

Дополнительная информация: в этом случае субстрат представлял собой свободно текущую жидкость, не содержащую ни частиц, ни липидов и, таким образом, риск засорения или образования эмульсий отсутствовал. Вязкость была низкой на всех участках технологической трубы, которая на всем протяжении имела одинаковую конструкцию.

В следующем приведенном в качестве примера расчете использовали значения параметров, которые могут типичными для работающей системы:

Свойства реакционной смеси:

Плотность ρ=1040 кг/м3

Вязкость μ=6,5 сП

Выбранные свойства потока:

Число Рейнольдса Re=1811

Средняя скорость ν=0,09 м/сек

Применяя указанные параметры, получали диаметр трубопровода D=125 мм. Длина трубы составляла 109 м.

Для значений параметров, приведенных выше, объемная скорость потока составляла 4 м3/час.

Реферат

Группа изобретений относится к области биотехнологии, в частности к установке и способу для ферментативной обработки органических молекул, например ферментативному гидролизу органических молекул. Установка ферментативной обработки для ферментативной обработки на основе непрерывного потока органических молекул, содержит зону ферментативной обработки. В указанной зоне ферментативной обработки размещен создающий турбулентность трубопровод. Причем создающий турбулентность трубопровод выполнен с постоянно изменяющимся поперечным сечением и/или с несколькими повторными изгибами для создания турбулентности с целью перемешивания реакционной смеси и предотвращения осаждения частиц при прохождении указанной реакционной смеси через создающий турбулентность трубопровод. Зона ферментативной обработки включает один или более создающий турбулентность трубопровод с общей длиной по меньшей мере 50 м, а средний диаметр создающего турбулентность трубопровода составляет от 20 мм до 200 мм. Способ ферментативной обработки органических молекул включает прохождение реакционной смеси через первую зону ферментативной обработки, содержащую создающий турбулентность трубопровод. При этом создающий турбулентность трубопровод имеет постоянно изменяющееся поперечное сечение и/или выполнен с несколькими повторными изгибами, который используют для перемешивания реакционной смеси и предотвращения осаждения частиц при протекании указанной смеси через указанный создающий турбулентность трубопровод. Создающий турбулентность трубопровод выполнен таким образом, что реакционная смесь подвергается турбулентности внутри зоны ферментативной обработки в течение времени реакции, составляющем 15 минут или более. Заявленная группа изобретений обеспечивает достижение технического результата, заключающегося в повышении эффективности и удобства ферментативной обработки при одновременном сохранении качества получаемого продукта. 2 н. и 20 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Микробиореактор и способ его эксплуатации

Комментарии